Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора. Турбокомпрессоры являются своего рода системой наддува. Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе).

Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей. В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

Расположение турбокомпрессора в автомобиле

Устройство турбокомпрессора

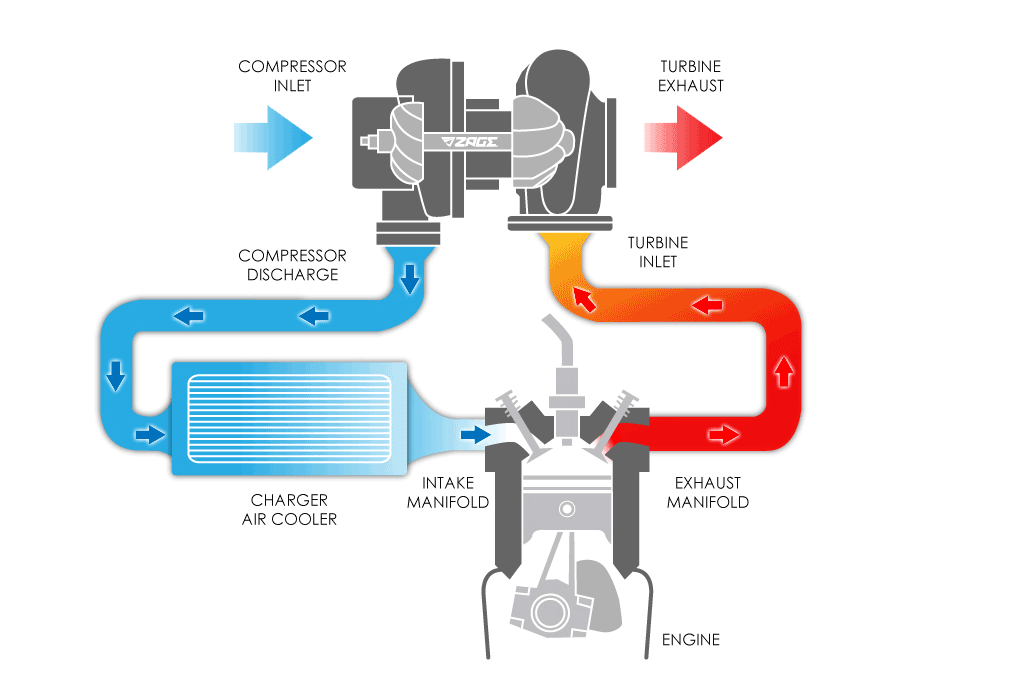

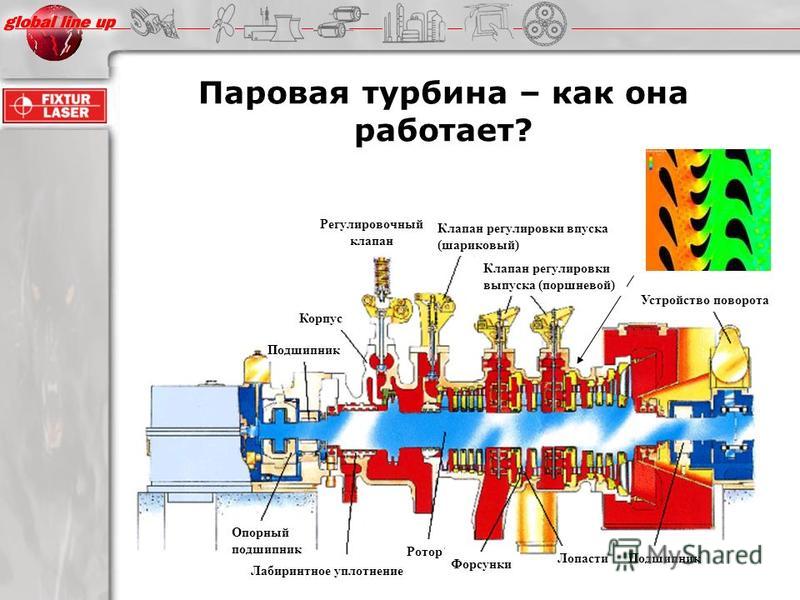

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

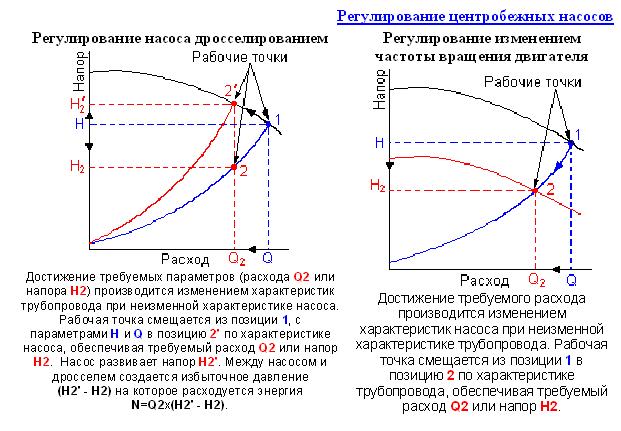

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. Для предотвращения раннего сгорания топлива, автомобили с турбокомпрессором рекомендуется заправлять высокооктановым бензином. Если давление наддува слишком высокое, возможно придется уменьшить степень сжатия двигателя для того, чтобы избежать раннего сгорания топлива. |

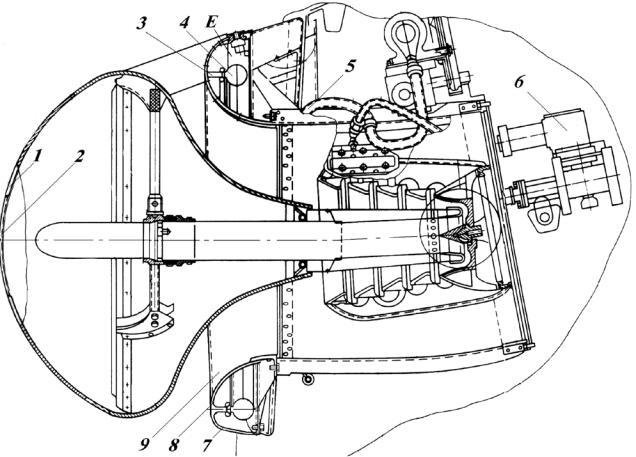

Как устанавливается турбокомпрессор

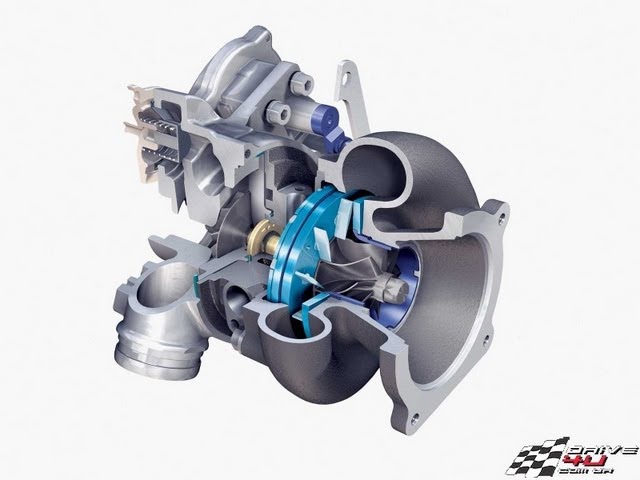

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

О турбонаддуве

Нагнетание воздуха при помощи турбокомпрессора

Мощность, которую может развивать двигатель внутреннего сгорания, зависит от количества воздуха и топлива, которые поступают в двигатель. Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Увеличение мощности атмосферного двигателя может быть достигнуто путём увеличения либо его рабочего объёма, либо оборотов. Увеличение рабочего объёма сразу же увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение оборотов проблематично из-за возникающих при этом технических проблем, особенно в случае двигателя со значительным рабочим объёмом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимается перед его впуском в камеру сгорания.

Это означает, что подающийся в двигатель воздух сжимается перед его впуском в камеру сгорания.

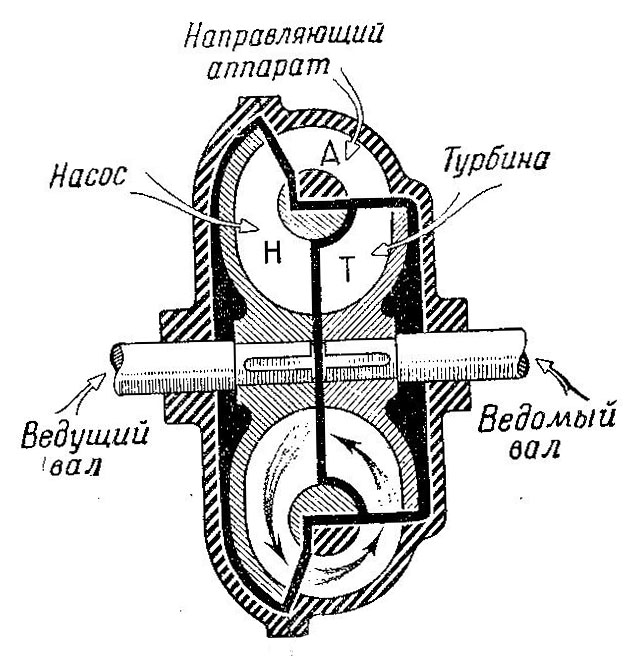

Турбокомпрессор был впервые сконструирован швейцарским инженером Бюши ещё в 1905 году, но только много лет спустя он был доработан и использован на серийных двигателях с большим рабочим объёмом. В принципе, любой турбокомпрессор состоит из центробежного воздушного насоса и турбины, связанных при помощи общей жесткой оси между собой. Оба этих элемента вращаются в одном направлении и с одинаковой скоростью. Энергия потока отработавших газов, которая в обычных двигателях не используется, преобразуется здесь в крутящий момент, приводящий в действие компрессор. Происходит это так: выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление, они разгоняются до большой скорости и вступают в контакт с лопатками турбины, которая и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент).

Это преобразование энергии сопровождается снижением температуры газов и их давления. Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

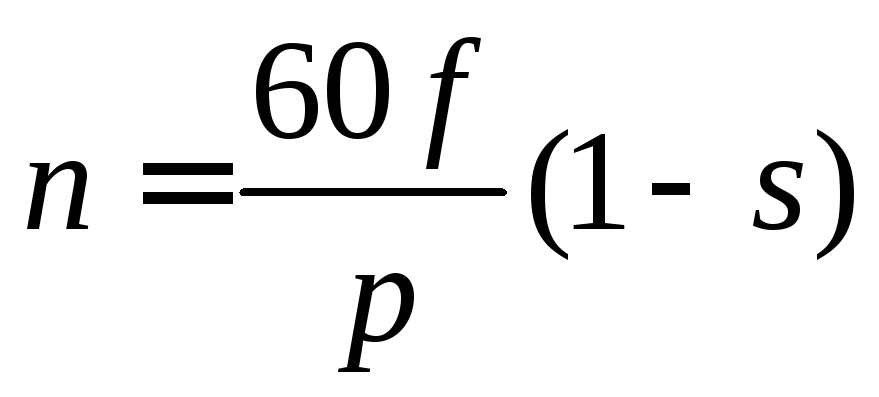

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива и энергия потока отработавших газов, а затем уже увеличиваются обороты турбины и давление нагнетания, и в цилиндры двигателя поступает ещё больше воздуха, что даёт возможность увеличить подачу топлива.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Все современные автомобили оснащены системой турбонаддува, которая позволяет повысить мощность двигателя на 20-35% при этом двигатель, оснащенный турбонаддувом, обладает более высоким крутящим моментом на средних и высоких оборотах, что делает автомобиль более динамичным и экономичным при движении. Но при торможении двигателем автомобиль останавливается медленней, за счет пониженной степени сжатия в цилиндрах. Турбина начинает эффективно работать на дизельном авто при 2200-2500 об/мин, на бензиновом при 2800 — 3500 об/мин. Промежуток оборотов двигателя от холостых оборотов до включения турбины называется турбо-яма. Современные системы управления турбиной позволяют минимизировать эффект турбо-ямы.

Показателем эффективности работы турбины является давление наддува, которое на дизельных двигателях обычно достигает до 0.6-0.7 бар а на бензиновых от 0.6-1.0 бар. Качество сгораемого топлива зависит от процентного содержания смеси топливо-воздух и определяет состояние выхлопных газов двигателя.

Все турбонаддувы можно условно разделить на два типа – низкого (0,20 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя. В результате максимальный момент 310 Нм этот мотор выдает при 2100 об/мин.

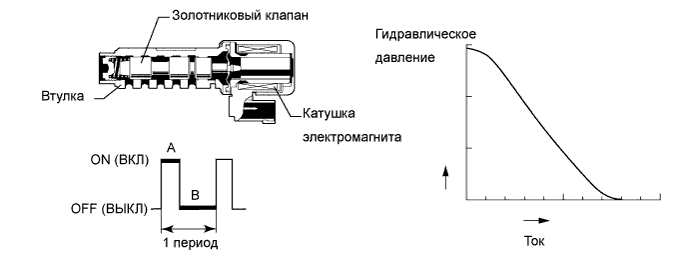

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические, либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открыть-закрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален, ведь значительное количество отработавших газов не выполняет никаких полезных действий. Вот если бы объединить две турбины в одной! Тогда бы одна использывалась для малых оборотов двигателя, а другая – для максимальных. При этом перепускной клапан использовался бы эпизодически.

При этом перепускной клапан использовался бы эпизодически.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность все-таки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.

Дизельный насос (ТНВД) имеет турбо-корректор, который подает топливо относительно поступаемого в камеру сгорания воздуха. Такая же коррекция происходит и в инжекторных системах. Окружная скорость вращения вала турбо-корректора достигает 50-70 м/с, что в несколько раз выше скорости движения автомобиля и на порядок выше окружной скорости коленчатого вала, если эти данные перевести в об/мин то ротор турбо-корректора вращается с 150000 — 210000 об/мин а коленвал с 5000-7000 об/мин. При этой скорости малейший дисбаланс превращает ротор в вибратор большего размера, что приводит к механичекому и акустическому шуму, утечке масла через уплотнения и неэффективной работы турбины, а в конечном итоге к заклиниванию вала и обрыву горячей крыльчатки. Вот зачем необходима балансировка вала до сборки турбокомпрессора и после. Особую роль нужно отдать диагностике работы двигателя и топливной системы.

Для проверки эффективности работы турбокомпрессора используется вакуумметр-манометр. Для проверки давления картерных газов используем напоромер. Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Для проверки давления картерных газов используем напоромер. Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Преимущества турбокомпрессорного двигателя

Двигатель, оснащённый турбокомпрессором, обладает техническими и экономическими преимуществами по сравнению с атмосферным (безнаддувным) двигателем:

- Соотношение «масса/мощность» у двигателя с турбокомпрессором выше, чем у атмосферного двигателя.

- Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

- Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. При этом, водитель тяжёлого грузовика должен намного реже переключать передачи на горной дороге, и само вождение будет более «мягким».

Кроме того, можно на базе атмосферных двигателей создавать версии, оснащённые турбокомпрессором и различающиеся по мощности. Ещё более ощутимы преимущества двигателя с турбокомпрессором на высоте. Атмосферный двигатель теряет мощность из-за разрежения воздуха, а турбокомпрессор, обеспечивая повышенную подачу воздуха, компенсирует снижение атмосферного давления, почти не ухудшая характеристики двигателя. Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность. Кроме того:

- Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива.Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

- Поскольку турбокомпрессор улучшает сгорание, он также способствует уменьшению токсичности отработавших газов.

Ремонт турбин дизельных двигателей

Турбированный дизельный двигатель с неисправным компрессором теряет от 30 до 60 процентов своей мощности. К сожалению, вывести этот агрегат из строя довольно легко: достаточно несколько раз после холодного пуска дать двигателю высокие обороты. Если к тому же моторное масло не соответствует типу двигателя или засорен фильтр, ремонт турбокомпрессора придется делать почти наверняка.

Рекомендации по эксплуатации автомобиля с турбиной

Очевидно, что классическое обслуживание автомобиля — ещё не гарантия того, что Турбина и двигатель может пройти 500 000 км до капремонта. В регламентное обслуживание необходимо вводить такие работы: очистка топливной системы, диагностика-регулировка топливо-воздушной системы, проверка на загрязнение катализатора в выхлопной системе.

- При запуске двигателя используйте минимальный газ и не меньше минуты держите двигатель на холостых оборотах. Газовать на двигателе, который лишь несколько секунд назад завелся, значит, заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки.

- После больших оборотов и нагрузки двигателя не выключайте зажигание, дайте двигателю поработать на холостых оборотах от 15 до 30секунд (в зависимости от режима работы двигателя). При нагруженном двигателе крыльчатка турбины вращается на очень высоких оборотах. Быстрое же выключение зажигания приводит к прекращению подачи масла в то время когда крыльчатка ещё вращается с большой скоростью…

- Избегайте длительной работы на холостых оборотах. При этом давление масла в турбине больше, чем воздуха в компрессорной части. Масло может вытекать в улитки и появится сизый дым.

- Масло, на котором эксплуатируется ваш автомобиль — это действительно самая главная деталь в работоспособности турбонаддува.

Практические советы по обслуживанию, диагностике

Сегодня многие СТО «боятся» автомобилей с турбокомпрессорами. Это происходит из-за нехватки информации с одной стороны и нежелании механиков получать дополнительные знания по автодиагностике. Предлагаем Вам ознакомиться с подходом к турбокомпрессору. Не нужно бояться турбин, нужно технически грамотно представлять процесс проверки турбокомпрессора.

Если автомобиль нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден он или нет. Это можно сделать, пользуясь таблицей, приведенной ниже. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если её не устранить, новый компрессор, установленный взамен неисправного, тоже выйдет из строя, иногда это происходит в первые же секунды после запуска двигателя.

Методика диагностирования турбокомпрессора на двигателе

- Необходимо подсоединиться к системе впускного коллектора с помощью тройника, так как система должна быть герметична.

- Произвести запуск двигателя, дать возможность прогреться двигателю до температуры 70°С.

- Статическая проверка турбонаддува:

- на инжекторных автомобилях показания прибора при холостых оборотах должны быть в секторе вакуумирования (левая зелёная зона). На дизельных автомобилях показания прибора колеблются около «0»;

- для дизельных автомобилей: при холостых оборотах стрелка на приборах находится в «0», при резком и кратковременном нажатии на педаль газа может быть в пределах 0,5 – 0,8 бар при 2200 –3500 об/мин, нагнетание становится эффективным от 2200 об/мин;

- на инжекторных автомобилях при плавном нажатии на педаль акселератора на оборотах двигателя 2000 об/мин показания прибора достигают 0 – 0,2 бар. При резком нажатии на педаль акселератора показания прибора достигают 0,3 – 0,5 бар, и происходит сброс давления, т.к. двигатель не нагружен. Поэтому инжекторный автомобиль необходимо диагностировать в движении. Эффективность нагнетания происходит от 2800 об/мин двигателя.

4. Динамическая проверка турбонаддува:

- необходимо вывести прибор в салон автомобиля;

- произвести измерение на 2-й передаче с максимальным ускорением, при этом показания прибора на инжекторных автомобилях достигают 0,8 – 1,0 бар, а на дизельных – 0,6 – 0,8 бар.

5. После измерения турбонаддува необходимо все соединения вернуть в начальное состояние.

Внимание!!! Если давление турбонаддува для дизеля ниже 0,5 бар, то необходимо уделить серьёзное внимание топливной аппаратуре. Если ниже 0,3 бар при исправном двигателе, то турбокомпрессор требует ремонта.

Внимание!!! Если давление турбонаддува превышает максимально допустимые параметры, то существует большая вероятность выхода из строя цилиндропоршневой группы (прогар поршня).

Вопреки распространенному мнению, можно починить практически любой компрессор. Однако сам процесс ремонта турбин очень сложен, и кроме опыта требует специального оборудования.

Сначала агрегат разбирается и проводится тщательная ревизия состояния всех его деталей. После этого делается собственно ремонт турбокомпрессора, для чего применяются лишь фирменные запчасти, а все подшипники и компрессионные кольца заменяются новыми. Затем турбину тщательно балансируют и картридж собирают. Далее на стенде добиваются идеальной балансировки уже самого картриджа, после чего турбину можно устанавливать на двигатель.

Замена турбокомпрессора

При самостоятельной установке турбины следует выполнять приведённые указания:

- Проверить сливные маслопроводы, снять и полностью их прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла. В случае сомнений рекомендуется заменить резиновые части новыми деталями.

- Проверить сапун двигателя, снять и полностью очистить его. Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла, его также нужно очистить и проверить. Одним словом, давление картерных газов не должно превышать 50 кг/м2.

- Пред установкой турбокомпрессора (далее ТКР) заглушить патрубок маслоподачи и слива на ТКР.

- Прогреть двигатель до рабочей температуры, произвести замер давления масла в патрубке подачи масла на ТКР ( не менее 0,8 кг/см2 ) на холостых оборотах и (не более 6,5 кг/см2) на максимальных оборотах.

- Слить отработанное масло с двигателя.

- Произвести замену всех фильтров (масляного, воздушного, топливного). Очистить внутренние полости корпуса воздушного фильтра от инородных частиц и мусора.

- Залить масло, соответствующее требованиям завода-изготовителя для данного типа двигателя (смотреть инструкцию по эксплуатации автомобиля).

- Произвести чистку и проверить герметичность воздушных патрубков подачи и слива масла (патрубки трубопроводов должны соответствовать требованию завода-изготовителя).

- При наличии интеркулера промыть его от остатков масла.

- При наличии катализатора в выхлопной системе необходимо проверить сопротивление противовыхлопа (не более 0,2кг/см2 на оборотах).

При завышенном давлении, или если автомобиль имеет пробег более 100 тыс. км, катализатор нужно заменить или удалить. - Снять заглушку с маслоподающего патрубка. На стартерном режиме произвести прокачивание маслом подающей трубки, слить в ёмкость примерно 100 г масла.

- Произвести монтаж ТКР, не подключая патрубки всасывания и наддува воздуха.

- Подключить маслоподающую трубку к ТКР.

- На стартерном режиме произвести прокачивание масла через ТКР в ёмкость примерно 100 г, контролируя появление масла на сливной трубке.

- Подсоединить маслосливную трубку к ТКР.

- Запустить двигатель, не пользуясь педалью акселератора. Дать поработать двигателю 5–10 минут на холостых оборотах, при этом контролировать температуру патрубка подачи масла (50–60°С), контролировать герметичность всех соединений.

- Увеличить обороты двигателя до 2500/3000 об/мин. При этом отслеживать выброс масла из нагнетающего патрубка улитки ТКР.

- Убедившись, что ТКР не выбрасывает через нагнетающий патрубок улитки масло, произвести монтаж воздушных патрубков.

- Запустить двигатель, проверить герметичность всех соединений.

- Замерить давление во всасывающем тракте после турбины.

Если обнаружены неисправности, конечно же следует их устранить.

С уважением СТО «Ковш»

Принцип работы турбины. Принцип работы турбокомпрессора.

Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник (картридж), а также кожух компрессора.

Турбокомпрессор, приводимый в действие отработавшими газами: |

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными.

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя.

О новейших технологиях турбонаддува, последовательном и параллельном наддуве и турбинах с изменяемой геометрией читайте в нашей статье «системы турбонаддува Ауди и Фольксваген» в разделе «технологии».

Как работает турбокомпрессор. » Хабстаб

Турбокомпрессоры часто применяются в дизельных автомобилях. Турбина может существенно увеличить мощность автомобиля, без особого увеличения веса, этот факт делает её очень популярной. Давайте вкратце рассмотрим как это происходит.

В процессе горения участвует кислород, а турбокомпрессор позволяет сжимать воздух, поступающий в цилиндр. Таким образом, становится возможно больше воздуха поместить в цилиндр, а больший объём воздуха позволит большему количеству топлива сгореть. Теоретически, теперь каждый цилиндр может отдать больше мощности при сгорании топлива и увеличить соотношение мощность-вес двигателя.

Турбокомпрессор, используя энергию отработавших газов, раскручивает турбину, которая раскручивает воздушный насос. Скорость вращения турбины достигает 150 000 оборотов в минуту, что примерно в 30 раз превышает скорость вращения двигателя автомобиля.

Работа двигателя с турбокомпрессором .

Самый простой способ увеличить мощность двигателя, это увеличить количество воздуха и топлива, поступающего в двигатель. Один из способов это добавление цилиндров, или увеличение их объёма. Иногда, внести такие изменения нет возможности и проще установить турбину.

Турбокомпрессор позволяет двигателю сжигать больше топлива, «упаковывая» больше воздуха в уже имеющийся цилиндр. Типичное значение увеличения давления составляет от 6 до 8 фунтов на квадратный дюйм. При нормальном атмосферном давлении 14,7 фунта на квадратный дюйм, несложно подсчитать, что мы получаем прирост воздуха, поступающего в двигатель, более 50%.

Теоретически мы ожидаем получить прирост мощности около 50%. В реальной жизни можно получить от 30 до 40%. Одной из причин такого несовпадения является то, что для раскрутки турбины требуется энергия.

Устройство турбокомпрессора.

Турбокомпрессор крепится к выпускному коллектору двигателя. Выхлопные газы раскручивают турбину, которая работает как газотурбинный двигатель.

Турбина соединена валом с компрессором, который располагается между воздушным фильтром и впускным коллектором. Компрессор — это тип центробежного насоса, который втягивает воздух своими лопастями и толкает его наружу. Он увеличивает давление воздуха, поступающего в цилиндр. Выхлопные газы проходят через лопасти турбины, заставляя её вращаться, и чем больше выхлопных газов проходит через лопасти, тем больше скорость вращения.

Для вращения со скоростью 150 000 об/м вал должен хорошо поддерживаться.

Большинство подшипников просто не выдержат таких скоростей и разрушатся, поэтому используются гидравлические подшипники. Это тип подшипника в котором непосредственную нагрузку от вала воспринимает тонкий слой жидкости. Таким образом, решается два вопроса: первый — это охлаждение вала и остальных частей турбогенератора, второй — это уменьшение трения между валом и другими частями.

Основные части турбокомпрессора.

Одна из проблем связанная, с турбокомпрессором состоит в том, что он не обеспечивает мгновенное увеличение мощности при нажатии на педаль газа. Один из способов уменьшить это отставание — это уменьшить инерцию вращающихся частей, в основном за счёт уменьшения их массы и размера. Это позволит турбине и компрессору быстрее ускоряться. Меньший турбокомпрессор будет обладать лучшей приёмистостью на низких оборотах двигателя, но не будет в состоянии дать значительный прирост на высоких оборотах. Также существует опасность разрушения турбины и компрессора на слишком больших оборотах.

Большинство автомобильных турбокомпрессоров оснащены перепускными клапанами (wastegate), который позволяет использовать турбокомпрессор меньшего размера, сокращая задержку и предотвращая слишком быстрое вращение на высоких оборотах. Wastegate — это клапан, который позволяет выхлопным газам обходить турбину, он чувствителен к давлению наддува. Если давление становится слишком высоким, это показатель того, что турбина вращается слишком быстро, таким образом, перепускной клапан создаёт путь для обхода выпускными газами, лопастей турбины.

Некоторые турбокомпрессоры используют шариковые подшипники для поддержки вала турбины. Но это необычные шариковые подшипники, это высоко прецизионные шариковые подшипники, сделанные из улучшенных материалов, способные справиться с высокой скоростью и температурой. Они позволяют валу турбины вращаться с меньшим трением, чем гидродинамические подшипники, применяемые в большинстве турбокомпрессоров.

Они также позволяют слегка уменьшить и облегчить используемый вал, что позволяет турбине быстрее ускоряться, ещё больше уменьшая отставание.

Керамические лопасти турбины легче чем металлические, применяющиеся в большинстве турбокомпрессоров, они тоже способствуют более быстрому ускорению и уменьшению задержки.

В некоторых двигателях применяют два турбокомпрессора разных размеров. Меньший раскручивается очень быстро, тем самым уменьшая отставание, а больший схватывает на более высоких оборотах, чтобы обеспечить больший прирост мощности.

При сжатии давление воздуха увеличивается, а температура повышается. Чтобы увеличить мощность двигателя, необходимо увеличить количество молекул воздуха в цилиндре, необязательно повышая давление. Интеркулер — это система для охлаждения нагнетаемого воздуха, является дополнительным компонентом, который выглядит как радиатор. Входящий воздух движется через герметичные проходы внутри охладителя, в то время как холодный воздух, нагнетаемый лопастями вентилятора, обдувает радиатор. Интеркулер дополнительно увеличивает мощность двигателя, охлаждая нагнетаемый турбиной воздух, прежде чем он попадёт в двигатель.

Турбокомпрессор помогает двигателю работать на высоте, где воздух менее плотный. Обычные двигатели будут иметь пониженную мощность на больших высотах, потому что в двигатель на каждом такте будет поступать меньше кислорода.

На старых авто с карбюратором, автоматически увеличивается подача топлива при увеличении воздуха, поступающего в цилиндры. В современных инжекторных двигателях то же есть такой механизм, он основан на анализе выхлопных газов с помощью датчиков кислорода, так же известных как лямбда-зонд.

Если турбокомпрессор поставить на инжекторную машину, система топливоподачи может не обеспечить достаточное количество топлива. Причин может быть две: либо программное обеспечение не позволит сделать это, либо топливный насос.

А вы знаете что…

средняя температура возле турбинного колеса: в дизельных двигателях 800 градусов Цельсия, а в бензиновых 1000 градусов! Такой температуры хватит чтобы расплавить стекло!

ротор турбокомпрессорного двигателя нового поколения может вращаться со скоростью до 220000 об./мин. Для примера ротор реактивного двигателя самолёта Боинг 747 крутится со скоростью 7000 об./мин.

Турбокомпрессор раскручивается с 20000 до 150000 менее чем за 1 сек.

Устройство ТКР | kamturbo

УСТРОЙСТВО ТУРБОКОМПРЕССОРА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

ТУРБОКОМПРЕССОР

Это лопастная машина, позволяющая использовать энергию выхлопных газов для нагнетания воздуха или топливовоздушной смеси в двигатель внутреннего сгорания — наддува.

Наддув позволяет увеличить количество подаваемого в цилиндры двигателя воздуха, что позволяет сжигать в том же рабочем объёме цилиндра больше топлива. Т. е. при том же рабочем объёме двигателя увеличивается его мощность.

Также при повышении давления в цилиндре улучшаются условия сгорания топлива, растёт экономичность двигателя и уменьшается токсичность выхлопных газов.

Дополнительное снижение расхода топлива обусловлено использованием для привода компрессора избыточной энергии выхлопных газов.

Поэтому турбонаддув сегодня всё шире применяется в двигателестроении.

Конструктивно турбокомпрессор состоит из 3-х основных элементов:

ТУРБИНА

Турбина также состоит из корпуса и рабочего колеса. Колесо турбины жёстко связано с колесом компрессора валом. В автотракторном двигателестроении наиболее распространены радиально-осевые турбины.

Отработавшие газы из двигателя подаются во входной патрубок турбины, а затем в спиральный канал корпуса турбины (улитку), который обеспечивает равномерный вход газа в рабочее колесо. Проходя через межлопаточные каналы колеса, от его периферии к центру, за счёт специального профиля лопаток, газ расширяется и охлаждается, при этом тепловая энергия газа преобразуется в механическую работу вращения колеса. Мощность, развиваемая на турбине, передаётся на колесо компрессора и обеспечивает его работу.

Размеры всех элементов турбины и её рабочего колеса определяются исходя из необходимой мощности на привод компрессора и на основании анализа располагаемой энергии отработавшего газа в выхлопном коллекторе двигателя. Для каждого двигателя параметры турбины подбираются индивидуально. Так, например: при уменьшении проходного сечения канала улитки увеличивается скорость движения потока газа в ней, что способствует увеличению частоты вращения рабочего колеса и мощности турбины.

Различают турбины, работающие при постоянном давлении газа перед турбиной, и импульсные. В первом случае на двигателе применяются сравнительно простые выпускные коллектора относительно большого сечения. Во втором случае в турбине используется энергия импульсов газового потока, обусловленная импульсным характером выхода газов из цилиндров, что способствует повышению эффективности работы турбины. При этом выхлопной коллектор имеет относительно небольшое сечение и состоит из двух коллекторов, каждый из которых соединён с определённой группой цилиндров. Этим обеспечивается равномерное чередование импульсов давления и отсутствие их взаимного наложения. Улитка импульсной турбины делится перегородкой на два канала, каждый из которых соединён со своим коллектором.

С учётом высоких температур газа в турбине (до 800…9000С) корпуса турбин отливаются из чугуна специального состава. Рабочие колёса отливаются из жаропрочного сплава.

Рабочее колесо турбины соединяется со стальным валом сваркой трением и в сборе называются ротором. В месте сварки вал ротора имеет внутреннюю полость, препятствующую теплопередаче от колеса в вал.

Частота вращения ротора достигает, в зависимости от размерности ТКР и условий его работы на данном двигателе 90000…200000 об/мин и выше. Поэтому вращающиеся детали ТКР требуют очень точной балансировки. Это достигается балансировкой в три этапа:

— балансировка ротора и колеса компрессора отдельно,

— балансировка ротора в сборе с колесом компрессора,

— проверка дисбаланса картриджа в сборе (ротор с колесом компрессора в сборе с корпусом подшипников), дополнительная балансировка при необходимости.

Не допускается самостоятельная разборка ТКР в эксплуатации, т. к. при этом нарушается взаимное положение деталей ротора и балансировка

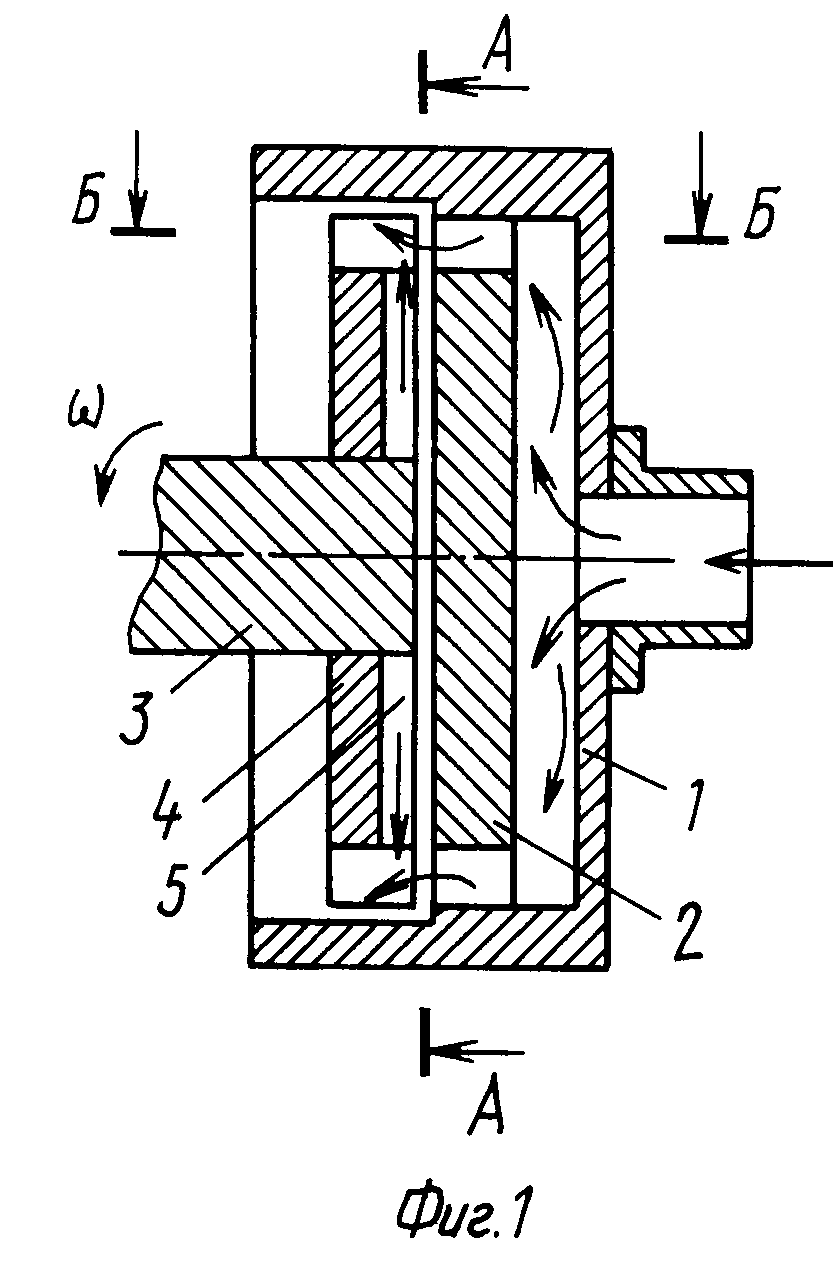

КОМПРЕССОР

Компрессор состоит из корпуса и колеса компрессора. В автотракторных двигателях самое широкое распространение получили компрессоры центробежного типа. При вращении колеса компрессора воздух засасывается лопатками через входной патрубок, расположенный в средней части корпуса компрессора. При прохождении через межлопаточные каналы колеса аэродинамическими и центробежными силами поток воздуха ускоряется. За колесом воздух проходит через кольцевую щель (диффузор) и через спиральный канал (улитку) корпуса компрессора, где постепенно тормозится. При этом повышается давление, достигая максимального значения на выходе из улитки.

Необходимые параметры наддува, т. е. давление и расход воздуха на входе в двигатель, определяются исходя из рабочего объёма двигателя, необходимой мощности и частоты вращения. Геометрические размеры всех элементов компрессора выбираются на основании сложных газодинамических расчётов для достижения заданных параметров наддува. Поэтому для каждого двигателя выбор компрессора индивидуален.

Как правило, колесо и корпус компрессора отливаются из алюминиевых сплавов.

КОРПУС ПОДШИПНИКОВ

Корпус подшипников служит для крепления корпусов компрессора и турбины и для размещения подшипников ротора. Ротор вращается в подшипниках скольжения (чаще всего бронзовые или алюминиевые втулки). Между наружной поверхностью подшипников и посадочной поверхностью подшипников в корпусе также имеется зазор, заполненный маслом. Этот зазор играет роль демпфера при радиальных смещениях ротора в подшипниках. Подшипники могут свободно вращаться в корпусе подшипников или зафиксированы в нём от вращения специальным элементом — фиксатором.

Осевое перемещение ротора ограничивается упорным подшипником, состоящим из собственно упорного подшипника, закреплённого в задней стенке компрессора, и двух стальных упорных шайб, закреплённых на валу ротора. Упорный подшипник изготавливается из бронзы или из спечённого материала на основе бронзографита.

Масло в подшипники подаётся под давлением из системы смазки двигателя через штуцер на корпусе подшипников и сливается через специальное отверстие в картер двигателя.

Недостаточное поступление масла в подшипники ротора приводит к мгновенному задиру подшипников. Затруднённый слив масла из корпуса подшипников приводит к заполнению внутренней полости корпуса маслом и выдавливанию его через уплотнения ротора в компрессор и турбину.

Попаданию масла из корпуса подшипников в компрессор и турбину препятствуют специальные уплотнения ротора, представляющие собой разрезные чугунные кольца, вставленные в канавки кольцедержателей на роторе. Кольца наружной поверхностью плотно, без просветов, прижимаются к уплотняемым поверхностям в задней стенке корпуса компрессора и корпуса подшипников со стороны турбины. При этом в замке колец выдерживается минимальный, по условиям собираемости, зазор. Боковые стенки колец и канавок кольцедержателей обрабатываются с высоким качеством. Между кольцами и стенками канавок также выдерживаются минимальные зазоры.

Уплотнение ротора обеспечивается за счёт гидродинамических взаимодействий между боковыми поверхностями колец и стенками канавок, а также за счёт того, что давление воздуха и газа со стороны компрессора и турбины на большинстве режимов работы двигателя больше, чем в корпусе подшипников.

На режиме холостого хода двигателя, возможно, что давление в корпусе подшипников окажется больше, чем давление перед уплотнением со стороны компрессора. В этом случае вероятна утечка масла из корпуса подшипников через уплотнение в компрессор. Поэтому не рекомендуется длительная (более 5 мин) работа двигателя на холостом ходу.

Помимо уплотнений ротора в корпусе подшипников, перед уплотнением ротора со стороны компрессора, размещён маслоотражающий экран. Экран препятствует прямому попаданию масла, сливаемого через торцы радиального подшипника ротора, на колечное уплотнение и снижает вероятность утечки масла в компрессор. Для этой же цели на роторе перед уплотнением компрессора расположен маслоотражатель, выполненный в виде диска. Масло, попадая на маслоотражатель, сбрасывается с него под действием центробежных сил.

При работе турбокомпрессора имеет место теплообмен между горячей турбиной и относительно холодным компрессором. И охлаждение турбин, и нагрев компрессора одинаково отрицательно влияют на эффективность турбокомпрессора в целом. Для снижения теплопередачи служит теплоизолирующий экран, расположенный между корпусом турбины и корпусом подшипников. Этой же цели служит конструкция крепления корпуса турбины на корпусе подшипников. В некоторых случаях используются специальные термоизолирующие прокладки между корпусами. Уменьшению тепла, передаваемого в компрессор, также способствует охлаждение корпуса подшипников маслом.

Porsche Под Давлением — Porsche Россия

Оппозитные двигатели в 911 Turbo с 1974 года задают тон в технике. Вот несколько кульминационных моментов.

Запрягая четырех лошадей, мудрый Бен-Гур сказал: «Каждая из них в отдельности обладает стремительностью орла и мощью льва, но они обречены на неудачу, если не научатся мчаться вместе». Искусство античного колесничего состояло в том, чтобы не просто превратить в скорость неукротимую силу арабских скакунов, а заставить их бежать слаженно и равномерно. Похожая задача ставилась для Porsche 911 Turbo в 70–80 годы, «лошадиные силы» которых мощно двигали автомобиль вперед. Укротители из Цуффенхаузена и Вайссаха попытались более равномерно распределить усилия двигателя, не растеряв при этом генетику гоночного автомобиля. Следовало также научиться бережнее расходовать ценный корм, проще говоря — бензин.

Porsche, выводя на улицу автомобиль с турбодвигателем, вступал на непроторенный путь, в то время как другие автопроизводители делали ставку на увеличение объема двигателя. Элегантный кузов 911-го не давал места для размещения восьми- или 12-цилиндровых двигателей. Для сохранения спортивного вида марки пришлось прописать ей диету, когда ставился один, а затем два турбокомпрессора, чтобы нагнетать дополнительный воздух. Поэтому рабочий объем шестицилиндрового двигателя с 1974 года вплоть до современных моделей увеличился с 3,0 всего лишь до 3,8 литра, в то время как мощность увеличилась вдвое — со 191 до 383 кВт в модели 991 Turbo (991 Turbo S: 412 кВт).

Инженерам Porsche пришлось также заняться физикой. Закон инерции гласит, что все, что должно развить ускорение, необходимо сначала сдвинуть с места. Это относится и к турбине компрессора, поскольку при нажатии на газ требуется время для достижения полной частоты вращения 200 000 об/мин. Лишь при достаточном потоке отработанных газов из двигателя в турбину идет надежная закачка воздуха в мотор. Porsche устанавливает охладитель нагнетаемого воздуха в 911 Turbo уже с 1977 года. Ввиду того, что охлажденный воздух по сравнению с нагретым занимает меньшее пространство, растет удельный расход кислорода. Другие достижения при разработке турбированных двигателей представлены в виде следующего обзора.

1977 Охлаждение нагнетаемого воздуха

911 Turbo 3.3 (930)

Охладитель воздуха (вверху) лучше заполняет объем и увеличивает мощность.

1990 Металлический катализатор

911 Turbo 3.3 (964)

В 90-е годы разработка турбомоторов шла интенсивно. Хотя в первую очередь пришлось выполнять ужесточавшиеся требования по снижению вредных выбросов. Porsche не удовлетворяли предлагавшиеся модели катализаторов выхлопных газов. Совместно с одним, тогда еще скромным смежником был разработан корпус катализатора из металла вместо керамики. Поскольку металл быстрее нагревается, то у такого катализатора рабочая температура достигается быстрее. Помимо металлического катализатора, на турбодвигатели устанавливалась система K-Jetronic с регулируемым кислородным датчиком, электронная система зажигания с ПУ и увеличенный охладитель нагнетаемого воздуха.

1995 Biturbo

911 Turbo (993)

В 993 Turbo вместо одного большого турбонагнетателя были предложены два турбокомпрессора поменьше — так возникла система Biturbo. Два компонента качественно эффективнее, чем простой результат сложения: меньший компрессор быстрее набирает обороты — у него ниже инерция. Именно поэтому у 993 Turbo был улучшенный разгон из нижнего диапазона частоты вращения. А благодаря бортовой диагностической системе Onboard-Diagnose-II модель имела самый низкий в мире уровень вредных выбросов.

2000 VarioCam Plus

911 Turbo (996)

В начале нынешнего века наряду с водяным охлаждением появилась система регулирования газораспределения VarioCam Plus. Звучит сложно, но на практике все просто: если требуется развить полную мощность двигателя, впускные клапаны открываются очень рано и широко, отчего больше топливовоздушной смеси попадает в двигатель. При низком числе оборотов и малой потребности в развитии крутящего момента клапаны открываются существенно позднее и нешироко. В результате меньше потеря мощности, топливо сгорает более стабильно и с меньшим ущербом для экологии. Благодаря этому только на холостом ходу расход топлива снизился на 13 %.

2006 VTG

911 Turbo 3.6 (997)

Следующая инновация появилась в 2006 году: изменяемая геометрия турбины (VTG). Стало возможным оптимально использовать в турбокомпрессоре энергию выхлопных газов. Если при быстром движении в направлении турбины поступает избыточное количество газов, то электрический регулятор открывает направляющие лопатки перед турбиной. Опять же: больше воздуха — больше мощность. При снижении частоты вращения двигателя уменьшается сечение лопаток перед турбиной. Это важно, если нажать на газ после размеренной езды: за счет уменьшенного сечения проема проходящий через него воздух ускоряется, компрессор быстрее выходит на заданный режим работы. С началом применения изменяемой геометрии турбины кривая крутящего момента двигателя стала выглядеть как плоская возвышенность, после крутого подъема быстро достигается верхняя точке горы.

2009 Прямой впрыск топлива

911 Turbo 3.8 (997)

С 2009 года Porsche применяет систему прямого впрыска топлива. Поэтому 911 Turbo преодолел рубеж мощности 368 кВт (500 л.с.). Прямой впрыск в цилиндр положительно влияет на расход топлива. Регулировать мощность можно, в значительной мере, минуя дроссельную заслонку. Поступающее непосредственно в цилиндры топливо охлаждает камеру сгорания и дает возможность получить увеличенную компрессию. Снижение расхода топлива превысило один литр на 100 км пути, в этом заслуга КПП с двухдисковым сцеплением Porsche.

2013 Старт-стоп

911 Turbo (991)

Для современного турбодвигателя требовалось, чтобы расход топлива был менее 10 л при одновременном дальнейшем росте мощности и улучшении отклика двигателя. В режиме принудительного холостого хода новый двигатель отключается, равно как и сцепление, то же происходит и при остановке у светофора. Но ошибется тот, кто подумает, что у него кроткий, смирный конёк. Прикоснитесь к педали газа, и на волю устремятся 560 лошадей.

Конструкция турбины | ТурбоМастер

Дата публикации: 2015-04-10

Содержание

Конструкция и основные функции турбокомпрессора (ТК) не претерпели принципиальных изменений с момента его изобретения швейцарским инженером Альфредом Бюхи, предложившим идею турбонаддува в 1905 году. Турбокомпрессор, как и следует из его названия, состоит из турбины и компрессора, соединенных общим валом. Турбина, приводимая в действие отработавшими газами (ОГ), передает энергию вращения на компрессор.

В автотехнике наиболее популярны центробежные компрессоры и радиально-осевые (центростремительные) турбины, которые и являются основой большинства современных ТК.

Компрессор

Входящий в состав турбокомпрессора центробежный компрессор состоит из трех основных компонентов: колеса компрессора, диффузора и корпуса. Вращающимся колесом поток воздуха всасывается в осевом направлении, разгоняется до большой скорости и затем вытесняется в радиальном направлении. Диффузор замедляет высокоскоростной поток воздуха практически без потерь, так что и его давление, и температура возрастают. Диффузор сформирован опорным диском компрессора и частью спирального корпуса (улитки). Последний, в свою очередь, собирает истекающий поток и еще больше замедляет его до выхода из компрессора.

Основные компоненты компрессора: крыльчатка (колесо компрессора), диффузор и спиралевидный корпус. Диффузор — узкий канал, сформированный опорным диском компрессора и частью корпуса.

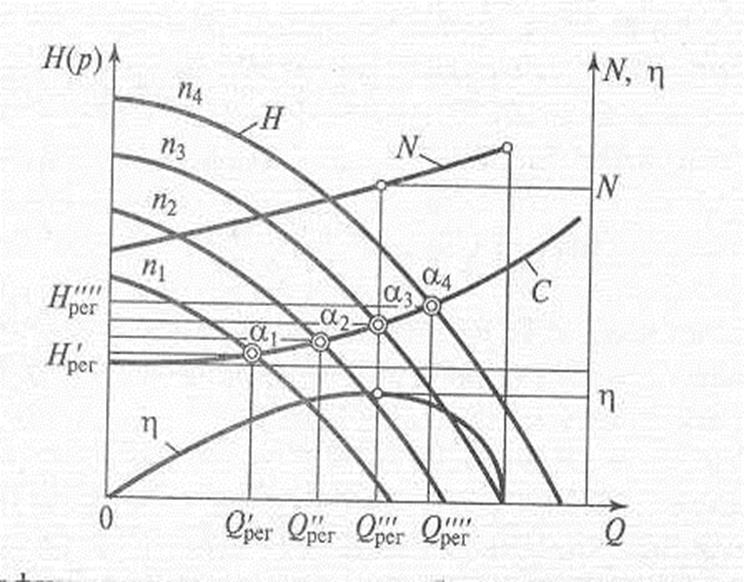

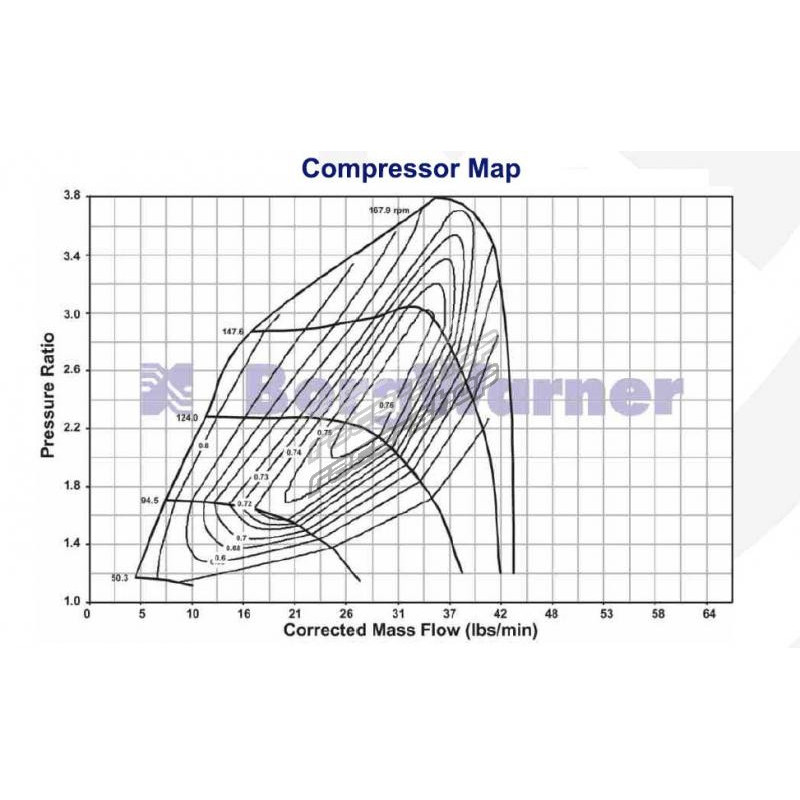

Характеристики компрессора

Рабочие характеристики компрессора определяются картой режимов, которая отражает зависимость между степенью повышения давления и объемным или массовым расходом. Для удобства сравнения объемный и массовый расход компрессора соотносят со стандартными условиями на входе в компрессор. Рабочая область карты для центробежных компрессоров ограничивается зонами неустойчивых режимов (слева – линией помпажа, справа – линией насыщения), а также максимально допустимой частотой вращения. Компрессор для автомобильного применения должен устойчиво работать при изменении расхода воздуха в большом диапазоне. Поэтому он должен иметь карту режимов с широкой рабочей областью.

Область помпажа

Автомобильный турбокомпрессор — агрегат, состоящий из центробежного компрессора и радиально-осевой турбины, соединенных общим валом.Карта режимов слева ограничена линией помпажа. По сути, помпаж – это срыв потока воздуха на входе в компрессор. При слишком малом объемном расходе и слишком высокой степени повышения давления поток отрывается от входных плоскостей лопаток и нормальный процесс нагнетания нарушается. Поток воздуха через компрессор реверсируется до тех пор пока перепад давления не стабилизируется. Направление потока вновь становится нормальным, давление наддува восстанавливается и цикл повторяется. Эта нестабильность потока продолжается с фиксированной частотой. Возникающий из-за этого акустический шум известен как помпаж.

Линию помпажа смещают в область меньших объемных расходов путем применения лопаток с загнутыми назад кромками, так что рабочий диапазон расходов компрессора увеличивается. Обратный изгиб лопаток приводит к образованию длинных, постепенно расширяющихся каналов. Они замедляют скорость потока и производят меньше пограничных расслоений, чем в случае лопаток с радиальными кромками. «Улитка» собирает высокоскоростной поток и замедляет его, что приводит к росту температуры и давления.

Ширина диффузора также оказывает позитивный эффект на расположение линии помпажа. В общем случае компрессоры с диффузорами узкой конфигурации имеют более стабильную карту режимов.

Линия насыщения

Максимальный объемный расход центробежного компрессора обычно ограничивается величиной сечения на входе. Когда скорость потока на входе в колесо достигает скорости звука, дальнейшее увеличение расхода становится невозможным. Линию насыщения можно определить по круто снижающимся кривым максимальной частоты вращения компрессора в правой части карты режимов. Входное сечение компрессора может быть увеличено, а линия насыщения сдвинута в область больших расходов путем смещения передней кромки каждой второй лопатки (так называемые сплиттерные лопатки).

Когда увеличивается входной диаметр компрессора, возрастает так называемое хаб отношение ( hub ratio) — отношение между входным диаметром и диаметром колеса. Это приводит к росту максимального расхода. Из-за требований к прочности деталей и по соображениям аэродинамики увеличение хаб отношения возможно примерно до 0,8. По той же причине такие большие хаб отношения позволяют получить только относительно низкие значения степени повышения давления, которые требуются в пассажирских автомобилях.

Утоньшение лопаток и уменьшение их количества увеличивает площадь поперечного сечения на входе в колесо, так что линия насыщения отодвигается в сторону больших объемных расходов воздуха. Минимальная толщина лопаток лимитируется технологией литья и прочностными требованиями. Однако когда количество лопаток сокращается, степень повышения давления также уменьшается.

Таким образом, компрессорные колеса турбокомпрессоров пассажирских автомобилей характеризуются высоким хаб отношением и уменьшенным количеством тонких лопаток с сильным обратным загибом. Компрессор — «холодная» часть ТК, функция которой — повысить давление, а, вместе с этим, и плотность воздуха, поступающего в двигатель.

Корпуса компрессоров для коммерческих дизелей, где требуются и высокая степень повышения давления, и широкая карта режимов, часто изготавливают с рециркуляционными каналами. По каналам часть всасываемого воздуха возвращается из компрессора в основной поток на входе в него. Благодаря возникающей рециркуляции течение стабилизируется и линия помпажа смещается в сторону меньших объемных расходов. Более того, тем же путем воздух можно подвести к колесу в зоне позади ограничивающего входного сечения, так что линия насыщения сдвигается в область больших расходов.

Предельная частота вращения

Частота вращения колеса компрессора ограничивается нагрузками, которые испытывают его компоненты. Максимальная частота вращения определяется допустимой скоростью кончиков лопаток и наружным диаметром колеса. Допустимая скорость кромок лопаток обычно составляет около 520 м/с. Если не принимаются никакие меры для снижения нагрузок, увеличение скорости оборачивается сокращением срока службы.

Турбина

Турбина турбокомпрессора (ТК) состоит из турбинного колеса и корпуса. Она преобразует энергию отработавших газов (ОГ) в механическую энергию для привода компрессора. Поток ОГ несет энергию в форме высокого давления и температуры. После прохождения через турбину энергия газов (давление и температура) уменьшается. Перепад давления и температуры газов между входом и выходом из турбины преобразуется в кинетическую энергию вращения турбинного колеса.

Существуют два основных вида турбин: с осевым и радиальным потоком. В случае колес диаметром до 160 мм используются только радиальные турбины. КПД маленьких радиальных турбин выше, а стоимость изготовления при больших объемах производства существенно ниже, чем осевых. Поэтому они обычно применяются в пассажирских и коммерческих дизелях, а также в индустриальных силовых агрегатах.

В улитке радиальных (центростремительных) турбин давление ОГ преобразуется в кинетическую энергию и они с постоянной скоростью направляются с периферии на турбинное колесо. Трансформация кинетической энергии в мощность на валу происходит в турбинном колесе. Оно спроектировано так, чтобы почти вся кинетическая энергия газа преобразовалась к моменту, когда он выходит из крыльчатки.

Рабочие характеристики

Устройство крыльчатки компрессора. Сплиттерные лопатки увеличивают входное сечение компрессора. Обратный изгиб лопаток на выходе из компрессорного колеса — способ борьбы с помпажем.Мощность турбины возрастает по мере роста перепада давления между ее входом и выходом, то есть, когда перед турбиной скапливается больше отработавших газов (ОГ). Это происходит в результате повышения оборотов двигателя или увеличения температуры газов вследствие их большей энергии.

Поведение турбинной характеристики определяется относительным сечением проточной части. Чем меньше относительное сечение, тем больше газов скапливается на входе в турбину (повышается давление перед турбиной). В результате увеличения перепада давления производительность турбины возрастает. Таким образом, с уменьшением относительного сечения давление наддува увеличивается.

Относительное сечение турбины можно легко варьировать путем замены ее корпуса. Большинство производителей турбокомпрессоров (ТК) для каждого типа турбины предлагает корпуса разных размеров. Это позволяет в широких пределах изменять давление наддува путем подбора нужного относительного сечения проточной части турбинного корпуса.

Помимо относительного сечения на массовый расход газов через турбину также оказывает влияние площадь отверстия на выходе из колеса. Механическая обработка литого турбинного колеса по контуру — трим (trim) — дает возможность регулировать площадь сечения а, следовательно, и давление наддува. Увеличение контура колеса выливается в большее проходное сечение для потока. В рамках одной серии ТК производители предлагают колеса турбин с разным тримом, которые изготовлены из одних литьевых заготовок.

В турбинах с изменяемой геометрией проходное сечение потока между каналом улитки и выходом из колеса варьируется. На входе в турбинное колесо оно изменяется с помощью подвижных управляемых лопаток или скользящего кольца, частично перекрывающего сечение.

На практике рабочие характеристики турбины ТК описываются картами, показывающими зависимость параметров потока ОГ от перепада давления на турбине. На карте турбины показаны кривые массового расхода и КПД турбины для разных частот вращения. Для упрощения карты зависимости расхода и эффективности могут быть представлены в виде усредненных кривых.

Материалы турбин

Поскольку при работе двигателя и после его останова турбина подвергается действию очень высоких температур, колесо и корпус турбины изготавливаются из материалов, обладающих высокой жаропрочностью. В общем случае крыльчатки турбин делают из сплавов на основе никеля, таких как Inconel 713 и GMR 235. Основные компоненты этих сплавов – никель и хром. В то время как GMR 235 работает в условиях температуры отработавших газов (ОГ) на входе в турбину до 850°С, Inconel 713 (73% никеля, 13% хрома) применяется при температурах свыше 1000°С.

Выбор материала для корпуса турбины также зависит от температуры. Сегодня серый чугун GGG40 со сферическим графитом (до 680°С) применяется реже. Для большинства дизельных агрегатов используется кремниево-молибденовый чугун GGG SiMo 5.1 (до 760°С) или GGV SiMo 4.5 0.6 (до 850 °С). Реже для температур ОГ до 850 °С используется высоколегированный никель-хромовый чугун GGG NiCrSi 20 2 2 (Niresist D2).

В большинстве турбокомпрессоров для бензиновых двигателей с температурами ОГ до 970°С применяется сплав GGG NiCrSi 35 5 2 (Niresist D5). Для самых высоких температур до 1050 °С, что потребуется в бензиновых двигателях ближайшего будущего, используется жаростойкая литьевая аустенитная сталь.

Турбины с двойным входом

Давление истекающих из двигателя отработавших газов (ОГ) не постоянное — оно пульсирует в соответствии с чередованием тактов выпуска в разных цилиндрах. Импульсные системы наддува используют пульсации давления ОГ, позволяющие кратковременно увеличить перепад давления на турбине. За счет роста перепада давления увеличивается КПД турбины, улучшая ее работу до тех пор пока через нее не пойдет большой, эффективный поток газов. В результате более полного использования энергии ОГ улучшаются характеристики давления наддува и, соответственно, поведение кривой крутящего момента, особенно на низких оборотах двигателя.

Для предотвращения взаимного влияния цилиндров при разных тактах впуска-выпуска они делятся на две независимые группы. Каждая группа объединяется в свой выпускной коллектор, который транслирует ОГ непосредственно на вход в турбину. В этом случае турбина с двойным входом позволяет утилизировать ОГ из двух групп цилиндров отдельно. В двигателях пассажирских автомобилей чаще используются неразделенные коллекторы и турбины с «однозаходным» корпусом. Это позволяет сделать коллектор компактнее и расположить турбину ближе к головке блока. Поскольку здесь сечение и длина газоподводящих каналов меньше, преимущества импульсного наддува нивелируются.

И все же в отдельных случаях турбины с двойным входом применяются в бензиновых моторах пассажирских автомобилей. Их преимущество — хорошая характеристика крутящего момента при низком давлении ОГ. В то же время им свойственны и недостатки – высокая термическая нагрузка разделяющей перегородки и дорогое производство маленьких корпусов с интегрированным байпасом, особенно, если в качестве материала нужно использовать литьевую сталь из-за больших температур.

Отклик

Для двигателей пассажирских автомобилей жизненно важную роль играют инерционные характеристики турбокомпрессора (ТК). Замедленная реакция на изменение положения педали акселератора, которую также называют «турбояма», часто воспринимается как фактор, снижающий управляемость автомобиля. В последние годы этот негативный эффект компенсирован применением ТК меньшего размера. У них меньше сечение проточной части и ниже инерция ротора как результат применения колес меньшего диаметра. Таким образом, при увеличении частоты вращения турбокомпрессора приходится раскручивать ротор меньшей массы. Момент инерции турбинного колеса также может быть снижен путем удаления сегментов опорного диска между лопатками. В еще большей степени динамические характеристики ТК могут быть улучшены применением турбин с изменяемой геометрией проточной части.

Оптимальные условия для потока и низкие потери тепла достигаются в интегрированных системах наддува с отлитыми заодно выпускным коллектором и корпусом турбины, что оборачивается улучшенными характеристиками отклика. Прочие аргументы за применение таких систем – сокращение веса до 1 кг, а также увеличение свободного пространства между двигателем и пассажирской кабиной, что часто жизненно необходимо по соображениям безопасности.

Керамические колеса турбин

В сравнении с металлическими колесами керамические турбинные колеса существенно легче, что улучшает характеристики отклика (чувствительность) турбокомпрессора. Современные керамические материалы позволили разработать такие колеса, пригодные для массового производства. Однако керамические материалы очень хрупкие и могут быть легко разрушены при попадании посторонних частиц. Более того, лопатки таких турбин толще и поэтому их эффективность ниже, так что они редко используются в автотехнике.

Алюминид титана имеет такую же плотность как керамика. Этот материал сравнительно менее подвержен разрушению, а лопатки такие же тонкие как металлические. Его недостаток – низкая температурная стойкость (максимум 700°С).

Типовая карта режимов компрессора. Рабочая область карты режимов ограничена линиями помпажа, насыщения и предельно допустимой частоты вращения.

Водоохлаждаемые корпуса

При разработке турбокомпрессоров (ТК) также должны учитываться аспекты безопасности. Например, в судовых моторных отсеках следует избегать горячих поверхностей из-за опасности пожара. Поэтому корпуса турбин ТК для морского применения изготавливаются с водяным охлаждением или с покрытием изолирующими материалами.

Система управления

Тяговые характеристики современных турбодвигателей должны отвечать таким же высоким требованиям, как и характеристики атмосферных моторов с идентичными мощностными параметрами. Это означает, что полное давление наддува должно быть доступно, начиная с минимально возможных частот вращения двигателя. Это, в свою очередь, может быть достигнуто только путем управления турбокомпрессором на турбинной стороне.

Байпасное регулирование на турбинной стороне

Установка байпасного клапана в турбинной части турбокомпрессора (ТК) – самый простой способ контроля давления наддува. Геометрические параметры турбины выбирают таким образом, чтобы обеспечить характеристику крутящего момента на низких оборотах, необходимую для достижения заданных динамических показателей автомобиля. При такой конструкции ТК уже незадолго до достижения максимального крутящего момента на турбину начинает поступать избыточное количество отработавших газов. Таким образом, как только номинальное давление наддува достигнуто, избыток отработавших газов направляется по байпасному каналу в обход турбинного колеса. Клапан «вейстгейт», который открывает и закрывает байпас, обычно приводится в действие пневматической камерой с подпружиненной диафрагмой, реагирующей на давление наддува. Так по мере дальнейшего увеличения оборотов двигателя давление наддува остается на неизменном уровне.

В этом, очень экономичном, решении на диафрагму камеры управления, предварительно нагруженную спиральной пружиной, воздействует давление наддува. Как только давление наддува преодолеет силу предварительного сжатия пружины, шток через рычаг открывает тарелку байпасного клапана и ОГ начинают перетекать вокруг турбины в систему выпуска.

В современных бензиновых и дизельных двигателях все чаще применяются электронно управляемые системы контроля наддувочного давления. В сравнении с чисто пневматическим регулированием, которое действует только как ограничитель давления на полной нагрузке, гибкое управление позволяет устанавливать оптимальное давление наддува в режимах частичной нагрузки. Электронное регулирование работает в соответствии с различными параметрами, такими как температура наддувочного воздуха, качество топлива и параметры опережения впрыска (зажигания). Также становится возможным кратковременный «перенаддув» при интенсивном ускорении.