Что нужно знать про коробку робот

Роботизированные КПП считаются самой современной разработкой, при этом далеко не все автолюбители обладают достаточной информацией про коробку робот (как она работает, чем отличается от классического автомата, сколько ходит коробка робот и т.д.).

Сразу отметим – коробка робот является механической КПП с автоматизированными (роботизированными) функциями работы сцепления и переключения передач. Ресурс такой коробки варьируется от 150 до 250 тыс. км. и более, а также зависит от типа РКПП, особенностей эксплуатации и обслуживания.

Далее мы рассмотрим, что такое роботизированная КПП, какие роботизированные трансмиссии бывают, в чем особенности агрегатов данного типа, а также стоит ли покупать коробку робот и какую лучше выбрать.

Содержание статьи

- Коробка робот: плохо или хорошо

- Коробка робот с двумя сцеплениями

- Коробка робот: брать или нет

- Подведем итоги

Коробка робот: плохо или хорошо

После появления первой автоматической коробки передач гидромеханического типа (классическая АКПП), которая быстро стала массовой, инженеры не прекратили работы над созданием альтернативных типов «автоматов». В результате позже появилась коробка вариатор CVT, а затем и коробка робот РКПП.

В результате позже появилась коробка вариатор CVT, а затем и коробка робот РКПП.

Основные цели при создании роботизированных коробок передач — повышение КПД трансмиссии, упрощение и удешевление конструкции, повышение топливной экономичности, выносливость и т.д. Другими словами, автопроизводители поставили перед инженерами задачу создать простой и дешевый агрегат, который по удобству использования будет похож на АКПП, при этом сохранит преимущества МКПП.

Результатом стало появление роботизированной «механики» (типа АМТ). Такая коробка сегодня встречается на многих моделях мировых производителей автомобилей. Отдельно добавим, что в последнее время некоторые производители отказываются от такого робота по целому ряду причин.

Если говорить о преимуществах и недостатках «робота» в сравнении с «автоматом» АКПП, прежде всего, роботизированная коробка фактически является обычной механической коробкой передач. При этом в салоне нет педали сцепления. За работу сцепления обычно отвечает сервомеханизм (актуатор), являющийся электроприводом. Реже используется гидропривод.

Реже используется гидропривод.

Если сравнивать такой робот с классическим автоматом АКПП (оснащен гидротрансформатором), то конструкция роботизированной «механики» однозначно проще. В результате такая КПП получается более дешевой в производстве. Именно по этой причине подобные роботы сразу же массово появились на бюджетных авто и моделях среднего класса.

Однако на практике данная трансмиссия после выхода на рынок не смогла составить конкуренции как АКПП, так и вариаторам. Как правило, при активной езде роботизированная механика с электроприводом не способна плавно переключать передачи, что стало причиной рывков, провалов, задержек при переключениях.

Еще следует отметить откат автомобиля при старте на подъем, а также не самую высокую топливную экономичность, на которой делали акцент сами автопроизводители.

Также серьезным минусом роботов данного типа также считается низкая надежность исполнительных сервомеханизмов (актуаторов), небольшой ресурс сцепления, высокая стоимость новых актуаторов и их низкая ремонтопригодность. На деле актуаторы выходили из строя уже к 80-100 тыс. км, а сцепление могло потребовать замены уже к 50-60 тыс. км.

На деле актуаторы выходили из строя уже к 80-100 тыс. км, а сцепление могло потребовать замены уже к 50-60 тыс. км.

По указанным выше причинам одни производители быстро отказались от таких роботизированных коробок на своих автомобилях (например, Toyota) и вернулись к вариаторам и обычным гидротрансформаторным автоматам, а также перешли на преселективные роботы с двойным сцеплением.

В то же время другие стали ставить указанный робот исключительно на дешевые малолитражки, привлекая покупателя низкой ценой на машину с «автоматом», который на самом деле является роботом со всеми вытекающими недостатками.

Коробка робот с двумя сцеплениями

Как видно, роботизированная коробка, рассмотренная выше, не могла занять серьезную долю рынка с учетом всех недостатков. Такая КПП подходит для установки только на бюджетные авто. Инженеры принялись за дальнейшее развитие роботов, чтобы изменить ситуацию. В результате появилась роботизированная коробка передач с двойным сцеплением.

Первым такую коробку представил концерн Volkswagen, который немного позже начал активно устанавливать указанный робот на подавляющее большинство своих моделей. Робот от Фольксваген получил название DSG. Позже другие производители также освоили производство подобных трансмиссий (например, Ford Powershift и т.д.) или начали закупать их для своих авто.

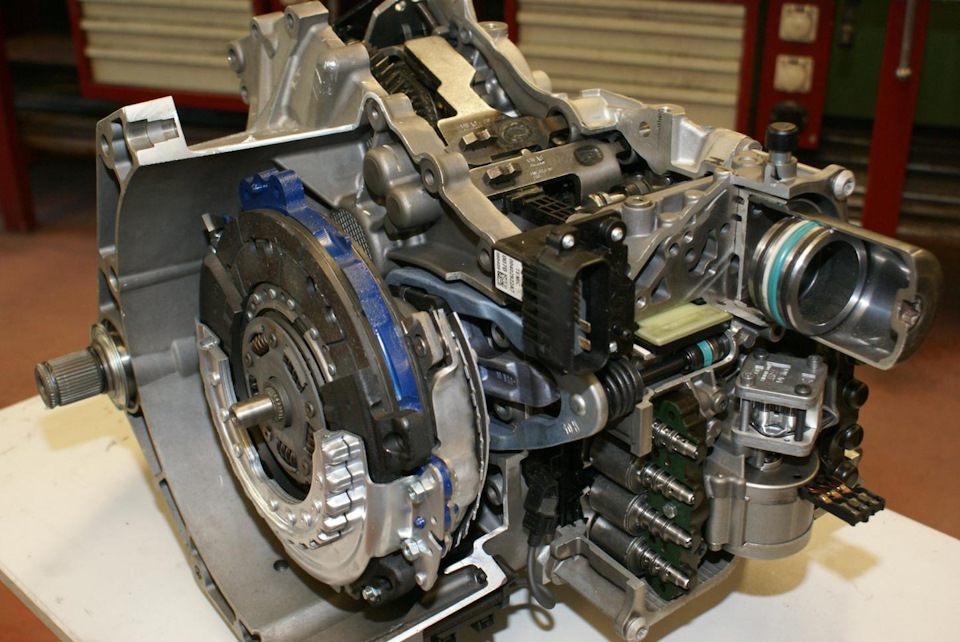

Для наглядности остановимся на распространенной и известной DSG. Особенностью КПП данного типа является наличие двух сцеплений, а также наличие двух отдельных валов (с четными и нечетными передачами). Каждый вал получил свое сцепление, что позволило очень быстро переключать передачи, переключения происходят моментально, поток мощности от двигателя практически не разрывается.

Такая коробка стала достойным конкурентом АКПП и вариаторам в плане комфорта и топливной экономичности, однако в производстве этот робот намного дороже, чем обычная роботизированная механика. В результате машины с роботизированной коробкой с двойным сцеплением стоят достаточно дорого.

При этом даже с учетом всех преимуществ, в плане надежности такие коробки являются далеко не самым лучшим решением. Например, первые версии DSG, где сцепления работали в масляной ванне (ДСГ-6), на старте вполне можно было считать более-менее удачными.

Агрегат при соблюдении правил обслуживания и эксплуатации способен «выходить» 200-250 тыс. км. Однако такие КПП на деле являются симбиозом «механики» и гидромеханических АКПП (нужно большое количество масла, наличие масла означает потери и снижение КПД, в конструкции используется аналог гидроблока под названием мехатроник и т.д.).

Естественно, себестоимость производства такой технологичной трансмиссии тоже не низкая. Чтобы снизить стоимость агрегата, а также сделать коробку еще более экономичной и производительной, Фольксваген поспешил выпустить DSG -7, где сцепления стали «сухими».

Так вот, эта новинка сильно подпортила репутацию бренда. Причина — низкий ресурс (не более 120-150 тыс. км., быстрый выход из строя сцеплений и мехатроника, сложность конструкции КПП, низкая ремонтопригодность, высокая цена ремонта, запчастей и т. д.).

д.).

Производитель обратил внимание на недостатки, дальнейшее развитие подобных трансмиссий в результате привело к выходу обновленной версии DSG-7, где сцепление снова стало «мокрым» (работает в масле), а также исправлен ряд ошибок программного обеспечения, внесены доработки в конструкцию мехатроника, самой КПП и т.д.

В результате получился агрегат, который совместил в себе преимущества предшественников (высокая скорость переключений, комфорт, экономичность) одновременно с повышением надежности и приемлемым ресурсом (около 200 тыс. км.). Данное решение вполне способно конкурировать с АКПП и вариатором, однако с учетом высокой цены новой DSG-7 плюсы не так очевидны.

Коробка робот: брать или нет

Разобравшись с тем, что такое КПП робот и какие роботы бывают, можно ответить на вопрос, стоит ли приобретать машину с такой трансмиссией. Сразу отметим, хотя сам робот в плане механической части достаточно надежен, дорогостоящие поломки возникают по части сцепления, исполнительных механизмов, блока мехатроник и т. д.

д.

При этом новый авто с последними версиями преселективных роботов все равно вполне можно считать приемлемым вариантом для покупки. Если нужна мощная машина с хорошим разгоном, двигатель планируется «чиповать», а сам автомобиль будет агрессивно эксплуатироваться, главное, чтобы сцепления были «мокрыми».

От версий с «сухим» сцеплением не стоит ожидать большой выносливости, то есть уже к 150 тыс. км. пробега такая коробка может потребовать дорогостоящего ремонта. Эти особенности нужно учитывать и при подборе не новой машины на вторичном рынке.

В случае с дешевыми роботизированными механическими КПП типа АМТ нужно помнить, что их основным преимуществом является доступная цена. При этом никак не стоит рассчитывать на комфорт, надежность и большой ресурс, а также дешевый ремонт.

Рекомендуем также прочитать статью о том, чем плоха коробка DSG. Из этой статьи вы узнаете об основных минусах и недостатках ДСГ, о которых нужно знать перед покупкой автомобиля с трансмиссией данного типа.

В случае поломок, которые часто требуют замены актуаторов, нужно готовиться к серьезным вложениям, которые порой не сопоставимы со стоимостью самого авто, особенно если машина б/у и приобретена на вторичном рынке за сравнительно небольшую сумму.

Подведем итоги

Анализируя приведенную выше информацию, можно понять, стоит ли покупать роботизированную коробку, какой робот лучше выбрать и т.д. Конечно, однозначно ответить сложно, так как роботы, вариаторы и классические автоматы имеют как плюсы, так и минусы, которые нужно учитывать при выборе автомобиля.

При этом недостатки всех типов автоматических трансмиссий не так существенны, если машина новая. Исключением можно считать разве что простые роботы на дешевых авто, которым изначально далеко до АКПП, вариатора или преселективных роботизированных трансмиссий.

Рекомендуем также прочитать статью о том, чем отличается коробка АТ от АМТ. Из этой статьи вы узнаете об отличиях указанных типов трансмиссий, а также какие плюсы и минусы имеет то или иное решение в плане надежности, комфорта и ремонтопригодности.

Из этой статьи вы узнаете об отличиях указанных типов трансмиссий, а также какие плюсы и минусы имеет то или иное решение в плане надежности, комфорта и ремонтопригодности.

Однако ситуация меняется, если машина подбирается на вторичном рынке с пробегом. Как показывает практика, самым востребованным вариантом на рынке б/у автомобилей по состоянию на сегодня традиционно остается гидромеханический автомат, причем самый простой (четырехступенчатый или пятиступенчатый).

С одной стороны, данные коробки не экономичны, динамика разгона также не на высоте, однако с другой они отличаются большим ресурсом, выносливостью и имеют хорошую ремонтопригодность. При этом более современные версии АКПП на 6, 7, 8 и более скоростей на современных моделях более экономичны и производительны, но, к сожалению, часто не имеют надежности предшественников.

Это ставит их практически на одну ступень с вариаторами и преселективными роботами с двойным сцеплением. При этом именно АКПП все равно традиционно остается более дорогим решением. Получается, с учетом меньшего ресурса современных гидромеханических автоматов, преимущества трансмиссии данного типа на фоне конкурентов уже не так очевидны.

Получается, с учетом меньшего ресурса современных гидромеханических автоматов, преимущества трансмиссии данного типа на фоне конкурентов уже не так очевидны.

сравнение двух типов, преимущества и недостатки

Если многим водителям со стажем, которые очень долго ездили только на автомобилях с механической КПП, сложно преодолеть барьер недоверия перед коробкой-автоматом, то многие молодые водители не имеют предубеждений перед каким-либо типом трансмиссии, и зачастую выбирают машину лишь по эстетическим критериям. Обратимся к технической стороне и сравним классическую АКПП с роботизированной коробкой передач.

Павел Горбачев

Pixabay

Автоматическая коробка передач, в которой вместо механического сцепления используется гидротрансформатор, имеет уже более чем 80-летнюю историю. В США, где их создали и впервые стали применять на серийных автомобилях, сегодня подавляющее большинство автомобилей имеют именно АКПП. Роботизированная КПП в нынешнем виде — это изобретение относительно недавнее. В автомобиле, где установлена коробка-робот, есть всего две педали — газ и тормоз. Педаль сцепления отсутствует, и это может обрадовать многих представительниц прекрасного пола: теперь машина на светофоре и в пробке не заглохнет.

Роботизированная КПП в нынешнем виде — это изобретение относительно недавнее. В автомобиле, где установлена коробка-робот, есть всего две педали — газ и тормоз. Педаль сцепления отсутствует, и это может обрадовать многих представительниц прекрасного пола: теперь машина на светофоре и в пробке не заглохнет.

Коробка-робот — это обычная механическая КПП, в которой переключением сцепления и выбором передач управляет электроника. При этом роботизированную трансмиссию можно в любой момент перевести в ручной режим переключения, отказавшись от услуг автоматики.

Преимущества АКПП

- Простота в использовании При управлении автомобилем водителю нужно использовать только одну правую ногу, поочередно нажимая на педаль газа или тормоза. Правая рука для переключения передач в движении не используется. Идеально для движения в условиях городских заторов.

- Надежность Современные АКПП с гидротрансформатором представляют собой агрегаты, в которых практически нет слабых мест с технической точки зрения.

- Распространенность АКПП могут быть установлены как в большие автомобили, так и в микролитражки. В любом крупном городе есть фирмы, занимающиеся ремонтом и обслуживанием автоматов.

- Сохранение ресурса двигателя АКПП сама решает, на какую скорость ей переключиться, и делает это даже быстрее, чем МКПП. Так устраняется риск переключения не на ту передачу во время движения, и двигатель невозможно чрезмерно нагрузить.

Недостатки АКПП

- Высокие требования к обслуживанию Автоматическая коробка передач нуждается в постоянном контроле уровня трансмиссионного масла. Любое отклонение от нормы может привести к выходу АКПП из строя.

- Высокая стоимость ремонта По сравнению с МКПП и роботами, запчасти для АКПП стоят дороже, и часто при заказе их нужно долго ждать. Услуги мастеров по ремонту автоматически трансмиссий тоже стоят дороже.

- Только эвакуатор Автомобили с АКПП, которые не могут двигаться своим ходом, нельзя буксировать другим автомобилем. Требуется полная или частичная погрузка на платформу.

Преимущества роботизированной КПП

- Гибкость в выборе режима Можно использовать робот как в полностью автоматическом, так и переключать передачи вручную.

- Всего две педали. Как и автомобили с АКПП, машины с роботом не имеют педали сцепления. Это упрощает процесс вождения и делает управление автомобиля более комфортным, чем при езде на машине с механической КПП.

- Буксир или сцепка. При невозможности машины с коробкой-роботом типа двигаться своим ходом, ее можно буксировать на тросу или сцепке так же, как и автомобиль с МКПП. Это преимущество есть у большинства роботов. Лишь некоторые автомобили с роботизированной трансмиссией, у которой есть два сцепления, нуждаются в эвакуаторах так же, как и машины с АКПП.

Недостатки роботизированной КПП

- Необходимость адаптации сцепления. Некоторые модели роботов нуждаются в корректировке зазоров между дисками сцепления, которые испытывают естественный износ через каждые 15000–30000 км. Правда, есть и модели роботов, у которых адаптация сцепления происходит автоматически.

- Отсутствие механической связи между рычагом и КПП. Поскольку даже в ручном режиме переключением передач в роботизированной коробке управляет электроника, вы не сможете при обесточивании бортовой сети автомобиля при помощи рычага перевести КПП из одного режима в другой. Например, для экстренной буксировки автомобиля с роботизированнйо коробкой и севшим аккумулятором придется лезть под капот и вручную переводить коробку в режим нейтральной передачи.

- Высокая стоимость блока управления. Если по механической части большинство роботов совершенно идентичны механическим коробкам передач, и стоимость их внутренних деталей и цены ремонта относительно не высоки, то электронные блоки управления сцеплением стоят очень дорого.

Согласно наставлениям заводов-изготовителей, блоки управления не подлежат ремонту, и их нужно заменять целиком.

Согласно наставлениям заводов-изготовителей, блоки управления не подлежат ремонту, и их нужно заменять целиком.

Резюме

- Роботизированные коробки имеют для водителя все те же преимущества, что и АКПП.

- Некоторые модели роботов имеют такие же потребительские недостатки, что и АКПП — в части невозможности буксировки и эвакуации только на платформе.

- Ремонт некоторых моделей роботов может стоить дороже, чем ремонт некоторых АКПП.

- Для городского автомобиля выбор между АКПП и роботом равнозначен.

Robot Applications-in-a-Box — ASME

Приложение ActiNav компании Universal Robots позволяет роботам выполнять обслуживание машин из корзины с деталями в течение нескольких часов. Фото: Юниверсал Роботс.

27 мая 2020 г.

Алан С. Браун

Когда я впервые увидел, как робот собирает несортированные металлические детали из большого бака, я был поражен скоростью. Иногда на выполнение задачи уходило несколько минут — я засекал время. Робот-манипулятор с установленной камерой пикировал, чтобы идентифицировать деталь в куче, рассчитывал угол подхода, а затем… двигался для лучшего обзора, а затем делал то же самое снова. А иногда, снова и снова.

Иногда на выполнение задачи уходило несколько минут — я засекал время. Робот-манипулятор с установленной камерой пикировал, чтобы идентифицировать деталь в куче, рассчитывал угол подхода, а затем… двигался для лучшего обзора, а затем делал то же самое снова. А иногда, снова и снова.

Современные системы намного быстрее. Но для их развертывания нужны специалисты и деньги. Хотя системы технического зрения в целом автономны, для точного размещения и ориентации детали в машине по-прежнему требуются сотни строк кода. Это делает роботизированный сбор мусора недоступным для многих производителей.

Новая волна коробочных приложений вот-вот изменит это. У них есть все, что нужно пользователям, чтобы заставить своего робота работать и делать что-то полезное в течение нескольких часов.

Рекомендуется для вас: Семь больших достижений в мягких роботизированных захватах

Одним из поразительных примеров является ActiNav от Universal Robots, комплект для сбора мусора, который автономно берет детали из контейнеров и загружает их в оборудование для сверления, нарезания резьбы, полировки, шлифования, снятия заусенцев, ЧПУ и другое промышленное оборудование.

Набор основан на роботах универсальной серии e. Он поставляется с датчиком технического зрения Photoneo 3D, автономным модулем движения, который подключается к контроллеру робота и взаимодействует с пользователями через обучающую подвеску робота, маркером выравнивания и управляющим программным обеспечением Universal UR Cap, а также всеми кабелями, винтами и кронштейны, необходимые для начала работы.

Все, что нужно добавить пользователям, — это рама для поддержки робота и специальный вакуумный, магнитный или захватный концевой эффектор.

По словам менеджера по продуктам Universal Эрика Андерсена, ActiNav использует интуитивно понятную систему, основанную на потоках, которая шаг за шагом помогает пользователям выполнить настройку.

Обучение тоже простое. Во-первых, пользователи учат робота, где он не может двигаться (окружающие механизмы или где может стоять рабочий), касаясь окружающих предметов. Затем они обучают систему выбирать и размещать деталь.

Смотреть похожее Видео: Является ли 2020 год годом коботов?

«Затем робот вычисляет все движения, чтобы это произошло», — сказал Андерсен. «Это похоже на обучение оператора… Вы физически прикрепляете деталь к концевому зажиму, подносите ее к сканеру, сканируете, и система запоминает взаимосвязь между концевым зажимом и деталью. Затем вы нажимаете играть, и робот выясняет, как выбрать эту часть, двигаться через пространство и каждый раз размещать эту часть одним и тем же образом».

Система лучше всего работает с более мелкими деталями (от 0,5 до 5 дюймов) в глубоких ячейках, которые являются наиболее эффективным способом перемещения незавершенных деталей на заводе или складе.

«За 100 000 долларов вы можете быстро развернуть комплектацию контейнеров с окупаемостью менее 18 месяцев при работе в две смены», — сказал Андерсен. Он добавил, что система более надежна, чем люди, которым трудно удерживать внимание на повторяющихся задачах, а высокая степень интеграции ActiNav снижает риск развертывания.

Коботы Universal продаются, потому что их легко развернуть, и экосистема UR+ Solutions компании пытается упростить эту задачу, гарантируя, что более 200 продуктов, разработанных партнерами, беспрепятственно взаимодействуют с ее роботами. Многие из них принадлежат таким известным производителям промышленных роботов, как ARC Specialities, ATI, Cognex, Energrid, Millibar, SKF, Schmalz и Schunk. Все они поставляются с сопряженным аппаратным и программным обеспечением, которое обеспечивает тот же пользовательский интерфейс, что и программное обеспечение для управления роботами UR.

Большинство компаний-производителей роботов сделали что-то подобное. Но до недавнего времени эта интеграция происходила на уровне компонентов. Это упростило добавление захвата, системы технического зрения, сварочного аппарата или специализированного контроллера движения. Но по-прежнему требовалось время и опыт, чтобы использовать эти системы вместе для выполнения конкретной задачи.

Приложения-в-коробке делают еще один шаг вперед. Они фокусируются на задаче, а не на компоненте. ActiNav является одним из примеров. Universal также объединилась со SPATZ для создания автоматизированной системы завинчивания и с Robotiq для комплекта для окончательной обработки, который позволяет инженерам создавать траектории шлифования за считанные минуты.

Система ready2grind от Kuka позволяет роботам R60 выполнять финишную обработку сложных деталей с помощью концевого эффектора 3M с активным соответствием требованиям. Фото: Кука

Фото: Кука

Старые производители промышленных роботов также вступают в действие. Kuka, например, объединилась с 3M, чтобы предложить ready2grind. Эта шлифовальная система разработана специально для сваренных роботом деталей, валики которых не слишком сильно различаются. В комплект входит шестиосевой робот Kuka R60, предварительно сконфигурированный контроллер и концевой эффектор 3M с активным податливостью, который прикладывает постоянное усилие к сварному шву в широком диапазоне ориентаций. Потенциальные области применения варьируются от стоек и корпусов до прицепов и нехирургических медицинских устройств.

Дополнительная литература: Готовые мозги для беспилотных роботов

Другая система, ready2fasten_micro, предназначена для высокоскоростного крепления микровинтов, используемых при сборке электроники. Этот тип работы обычно выполняется за границей, потому что он очень трудоемкий.

Другие компании внедряют аналогичные системы, и многие другие находятся в процессе разработки. Для компаний, которые хотят добавить автоматизацию на свои заводы и не производят больших партий продукции (например, автомобилей), которые делают их экономичными, эти готовые приложения могут снизить затраты, повысить надежность и сократить численность персонала, не отказываясь от гибкости. Они явно являются одним из путей.

Для компаний, которые хотят добавить автоматизацию на свои заводы и не производят больших партий продукции (например, автомобилей), которые делают их экономичными, эти готовые приложения могут снизить затраты, повысить надежность и сократить численность персонала, не отказываясь от гибкости. Они явно являются одним из путей.

Промышленность прошла долгий путь от того медленного робота-уборщика, которого я видел много лет назад. И это только начинается.

Алан С. Браун — старший редактор.

Метки

Производство электрооборудования и приборовПроизводство металлических изделийРобототехника

Превращение текстиля в компьютеры с пневматическим приводом

Трехпалый робот для обезвреживания мин

Саморегулирующаяся гильза для протеза облегчает жизнь людям с ампутированными конечностями

Мертвые пауки как захваты для задач микросборки

роботов из картонных коробок | Есть только одна мамочка

Поделки с роботами всегда интересны детям.

Нет правильного или неправильного способа создать робота. Они могут быть самых разных форм, цветов и размеров…

Возможности безграничны, как воображение вашего ребенка.

Вот почему изготовление большого робот из картонной коробки – это забавная поделка из переработанных материалов, которую дети всех возрастов могут делать дома или с друзьями в лагере.

Ниже использованы партнерские ссылки. Ознакомьтесь с моей полной политикой раскрытия информации здесь.

Изготовление картонных роботов — это не только весело, но и отличный способ переработки упаковочных коробок.

Наша церковь VBS изготовила этих больших коробочных роботов, чтобы использовать их в качестве роботов-украшений для Fun Maker Factory. Роботы были очень креативными, и на них было так весело смотреть.

После того, как они будут готовы, с ними тоже можно поиграть. Вашему ребенку также понравится этот замок из картонной коробки, сделанный своими руками.

Робот из картонной коробки

Если вы делаете огромных роботов, вам понадобится много материалов, с которыми дети смогут экспериментировать и использовать в своих поделках.

Хорошей новостью является то, что большинство предметов, которые вам нужны, можно найти в вторсырье или в долларовом магазине.

Я предлагаю иметь следующие предметы:

- Картонные коробки разных размеров

- Бумажные или пластиковые стаканчики

- Пустые коробки из-под яиц

- Картонные тубы

- Бумажные тарелки и/или миски

- Вентиляционный шланг осушителя

- Алюминиевая фольга

- Пластиковые крышки для бутылок

- ершики для труб (палочки для рукоделия из синели)

- Клейкая лента

- Пистолет для горячего клея

- Ножницы

- Серебряная аэрозольная краска

- Акриловые краски/кисти

Как сделать робота из картонных коробок

Начните с того, что сложите 2-3 коробки, чтобы сформировать корпус вашего робота.

Поэкспериментируйте с их укладкой, пока не найдете нужную форму.

Вы можете поставить самую большую коробку внизу (как у робота ниже).

Или вы можете использовать две меньшие коробки внизу, чтобы сформировать ножки.

Перемещайте коробки, пока не будете довольны тем, как они выглядят. Затем используйте пистолет с горячим клеем, чтобы скрепить их вместе.

Чтобы придать вашему роботу металлический вид, распылите на коробки серебристую аэрозольную краску.

Далее добавьте детали к роботу.

Пуговицы — всегда забавный аксессуар для этого робота из картонной коробки.

Из пластиковых крышек получаются отличные пуговицы. Или попробуйте добавить нижнюю часть пустой коробки из-под яиц, чтобы сформировать ряды кнопок, как у робота на картинке ниже.

Вентиляционный шланг позволяет создавать реалистичные руки и ноги робота.

Отрежьте детали нужной длины, чтобы прикрепить их к ящикам-роботам. Используйте клейкую ленту, чтобы прикрепить их к роботу, чтобы создать волнистые руки и ноги.