ПРАВКА И РИХТОВКА МЕТАЛЛА Сущность и назначение правки и рихтовки

ДОМАШНИЙ СЛЕСАРЬ

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей. Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

Правка — это выправление металла действием давления на ту или иную его часть независимо от того, производится ли это давление прессом или ударами молотка.

Под рихтовкой следует понимать выправление металла растяжением, т. е. удлинением той или иной его части. Рихтовка обычно выполняется ударами носком молотка или специальным рихтовальным молотком с острыми бойками.

Правка представляет собой, как правило, подготовительную операцию, предшествующую основным операциям обработки металлов. Правке подвергаются стальные листы и листы из цветных металлов и их сплавов, полосы* прутковый материал, трубы, проволока, а также металлические сварные конструкции. Заготовки и детали из хрупких материалов (чугун, бронза и т. п.) править нельзя.

Различают два метода правки металлов: правка ручная, выполняемая с помощью молотка на стальных или чугунных правильных плитах, наковальнях и др., и правка машинная, производимая на правильных машинах. При ручной правке слесарь отыскивает на поверхности заготовки или детали такие места, при ударе по которым заготовка выправлялась бы, т. е. лежала бы на плите без выпуклостей, изгибов или волнистости.

Металл подвергается правке как в холодном, так и в нагретом состоянии. В последнем случае нужно иметь в виду, что правку стальных заготовок и деталей можно производить в интервале температур 1100— 850°, а дюралюминия — 470—350° Нагрев выше указанных температур приводит к перегреву, а затем и к пережогу заготовок, т.

Как Слить Воду из Стиральной Машины | Советы Мастеров

После загрузки белья машинка стирала, но затем прекратила свою работу? Не паникуйте. Она могла сломаться, поэтому обязательно слить воду и разобраться, что стало причиной ее остановки.

Лестница для дома: как правильно выбрать?

На лестницу, как правило, воздействуют нагрузки в плане как эстетичности, так и функциональности. То, где конкретно в доме расположена лестница, каким типом она является и взяты ли во внимание особенности …

Как правильно уложить паркетную доску

Итак, вы приобрели массивную доску для покрытия пола, теперь следует ознакомиться с способами ее укладки на пол. Ведь правильно уложенная массивная доска обеспечит вам красивый и надежный пол на долгое …

Малый бизнес

Гр.№204 УП-01 Тема 1.4. Правка металла. Рихтовка металла Ручная и машинная правка. | Учебно-методический материал:

группа №204

УП- 01. ПМ 01 . «Подготовительно-сварочные работы

ПМ 01 . «Подготовительно-сварочные работы

и контроль качества сварных швов после сварки»

Преподаватель : М.В.Проценко Электронный адрес почты: [email protected]

Задание выдано 23.11.2020.

Ссылка на источники в ЭБС- Лань:

1 Н.И.Макиенко Слесарное дело с основами материаловедения –Изд. 5. 2018г. 460стр.

2 Лупачёв А.В. Лупачёв В.П. Изд. «Республиканский институт профессионального образования» 2018год. стр.288 « Источники питания и оборудования сварки плавлением»-учебное пособие.

3. Слесарное дело (практическое пособие для слесаря). – М.: НЦ ЭНАС, 2008

Ознакомиться с материалом лекции и выбрать правильные ответы тестового задания.

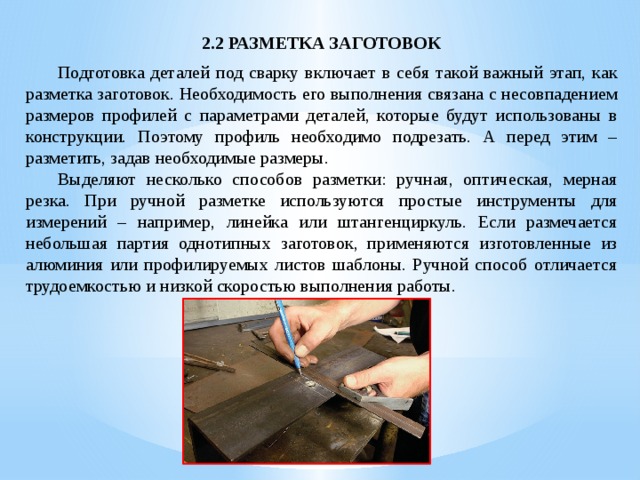

Тема 1.4. Правка металла. Рихтовка металла. Ручная и машинная правка.

Правка, и рихтовка — представляет собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпуклость, волнистость, коробление, искривление и др.

Правка и рихтовка имеет одно и то же назначение, но отличаются приемами выполнения и применяемые инструменты и приспособления. Металл подвергается правке как в холодном, так и в нагретом состоянии

Металл подвергается правке как в холодном, так и в нагретом состоянии

Выбор_спосо6а — зависит от величины прогиба, размеров и материала изделия.

Правка может выполняться ручным способом на стальной или чугунной плите или на наковальне и машинным способом на прессах.

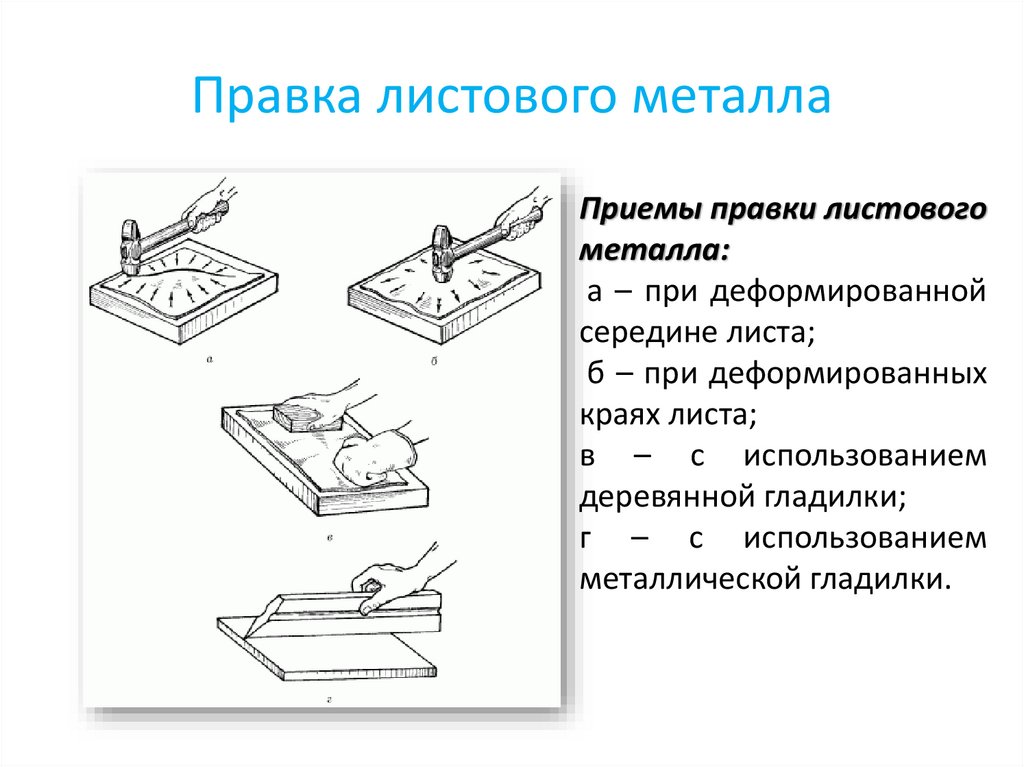

При правке применяют правильную плиту, молотки разных по массе и материалу, со вставными бойками, гладилки — деревянные или металлические бруски применяют при правке тонкого листового и полосового металла. Применяют также другие приспособления.

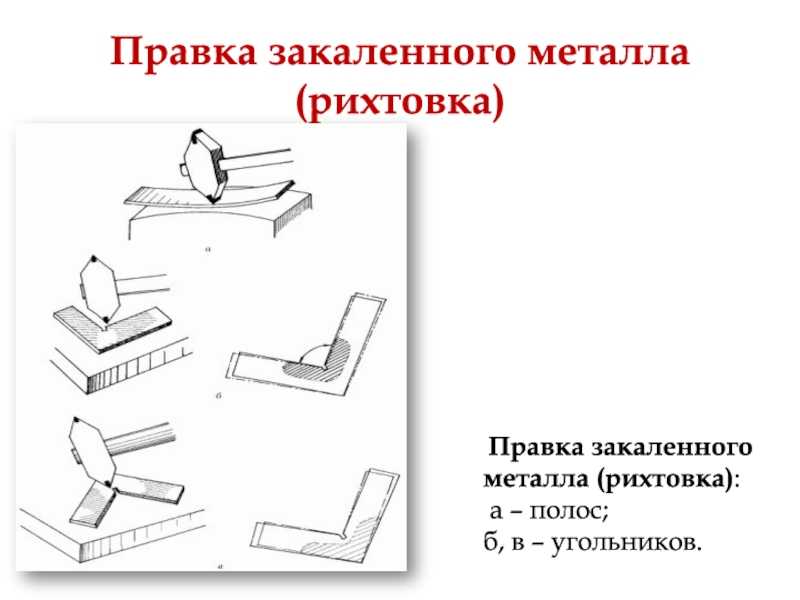

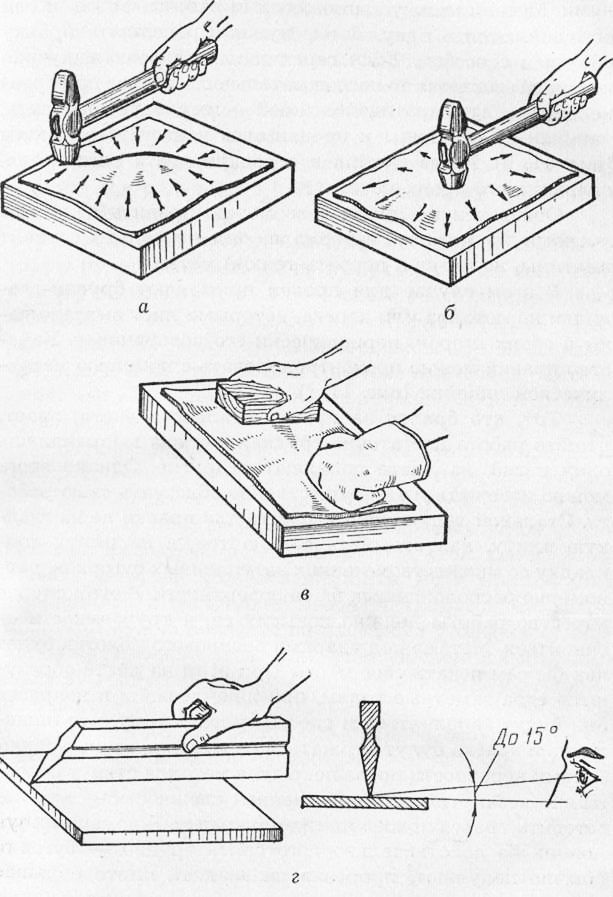

Правка листового металла более сложна, чем полосового и прутков. Отмечая выпуклость ее границы изгибов мелом или графитом. После этого заготовку кладут на плиту так, чтобы края заготовки не свисали и прижимая ее рукой, начинают правку. Чтобы растянуть заготовку середину, удары молотком наносят от середины заготовки к краю. Более сильные удары наносят в середине и уменьшают силу удара ближе краю. Во избежание трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

При правке прутков и полосового металла после отметки укладывают на плиту выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к средней части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба и по мере выправлении изгиба. Заканчивая правку легкими ударами и поворачиванием прутка вокруг оси.

Гибка — способ обработки металла давлением, при котором заготовке или ее частя придается изогнутая форма. Гибка выполняется молотками разными в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл и проводку до 3 мм гнут киянками, плоскогубцами или круглогубцами. Гибку производят как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Выполняют как в холодном, так и в горячем состоянии.

Гибку квадратной скобы из полосовой стали выполняют следующем порядке; Определяют длину развертки заготовки, складывают длину сторон скобы с припуском на один изгиб 0,5 мм. Отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом срубают заготовку. Выправляют вырубленную заготовку на плите. Опиливают в размер по чертежу. Наносят риски изгиба. Зажимают заготовку в тисках на уровне риски и ударами молотка загибают конец скобы (первый загиб). Переставляют заготовку в тисках, зажимают между губками и бруском оправки более длинным, чем конец скобы загибают второй конец (второй загиб). Снимают заготовку и вынимают брусок — оправку, зажимают скобы в тисках на уровне губок со вставленной оправкой или квадрата по размеру.

Отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом срубают заготовку. Выправляют вырубленную заготовку на плите. Опиливают в размер по чертежу. Наносят риски изгиба. Зажимают заготовку в тисках на уровне риски и ударами молотка загибают конец скобы (первый загиб). Переставляют заготовку в тисках, зажимают между губками и бруском оправки более длинным, чем конец скобы загибают второй конец (второй загиб). Снимают заготовку и вынимают брусок — оправку, зажимают скобы в тисках на уровне губок со вставленной оправкой или квадрата по размеру.

Загибают первую и вторую лапки, делают четвертый и петый загиб.

Проверяют и выправляют по угольнику. Снимают заусенцы на ребрах скобы.

Гибка труб производится с наполнителями и без наполнителей.

Способ гибки зависит от диаметра трубы, величины угла загиба и материала труб применяют ручным или механизированным способом, холодная или горячая гибка. Применяют трубогибочные приспособления.

Правила безопасной работы при гибке металла

- Надежно закреплять заготовки в слесарных тисках или приспособлениях.

- Работать только на исправных оборудовании и приспособлениях.

- Слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены.

- При работе на гибочных станках и машинах точно соблюдать правила безопасности, изложенные в специальных памятках.

Механизация при правке. Правильные машины.

Для механизации работ при правке используют различные правильные машины.

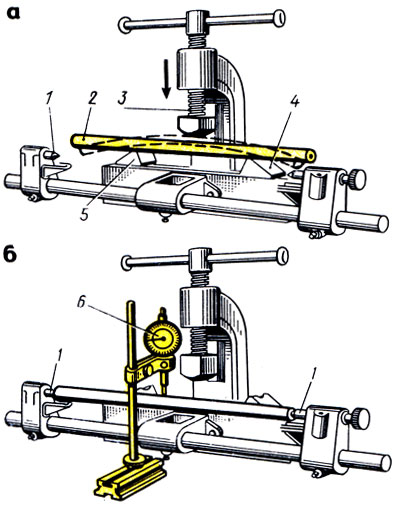

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку пруткового материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

Правильные машины

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Кроме того, в правильных вальцах можно править и профильный прокат- Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

Основные правила выполнения работ при правке

1. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

2. Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

3. При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (рис. 2.38).

4. Правку листового материала толщиной 0,5… 0,7 мм необходимо производить при помощи деревянных молотков — киянок (рис. 2.39). При отсутствии киянок допускается использование обычного стального молотка, но при этом необходимо между молотком и выправляемой поверхностью помещать деревянную проставку.

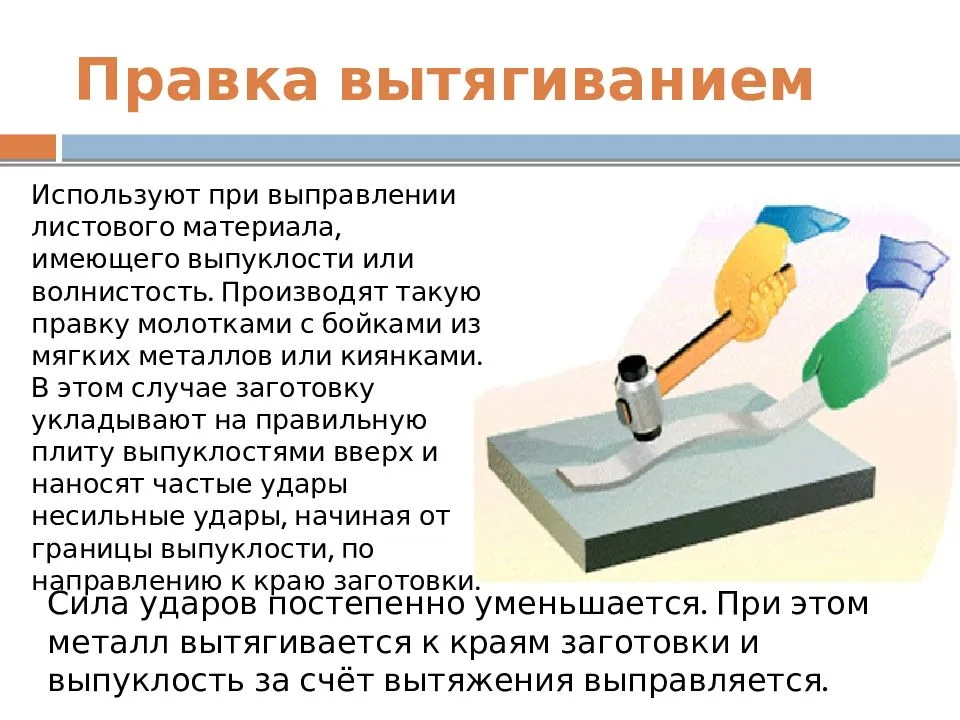

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2-40 )

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7. Контроль качества правки следует производить в зависимости от конфигурации заготовки и ее исходного состояния: на «глаз» (рис. 2.42) — визуально, линейкой, перекатыванием по плите; «на карандаш» (рис. 2.43) — путем вращения выправленного вала в центрах ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

Таблица 2.3

|

Тестовое задание:

1. Что такое правка металла:

Что такое правка металла:

− Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

− Операция по образованию цилиндрического отверстия в сплошном материале

− Операция по образованию резьбовой поверхности на стержне

− Операция по удалению слоя металла с заготовки с целью придания нужной формы и размеров

2. Назовите способы правки металла:

− Правка выкручиванием, изломом и выдавливанием

− Правка вдавливанием, разгибом и обжатием

− Правка затягиванием, выкручиванием и развальцовкой

− Правка изгибом, вытягиванием и выглаживанием

3. Выбрать правильный ответ

Назовите инструменты и приспособления, применяемые при правке:

− Применяется: параллельные тиски, стуловые тиски, струбцины

− Применяется: натяжка, обжимка, поддержка, чекан

− Применяется: правильная плита, рихтовальная бабка, киянка, молоток, гладилка

− Применяется: кернер, шабер, зенкер, киянка, гладилка

Что такое выпрямление листового металла?

Выпрямление листового металла — это процесс, позволяющий сделать последующие этапы механической обработки более плавными. Он использует внешние силы, такие как тепло или давление, для преобразования листового металла в правильную форму.

Он использует внешние силы, такие как тепло или давление, для преобразования листового металла в правильную форму.

Что такое выпрямление листового металла?

Выпрямление листового металла — это процесс, позволяющий сделать последующие этапы механической обработки более плавными. Он использует внешние силы, такие как тепло или давление, для преобразования листового металла в правильную форму. В обычных ситуациях есть две ситуации, когда необходимо выпрямить листовой металл: одна в начале процесса обработки, а другая — в то время, когда это требуется.

Как известно, листовой металл изначально изготавливается из рулонов листового металла. В общем металлические листы собрали бы большую роль для удобства переноски что ли. Перед любой обработкой с его помощью разматывание металлического листа и его максимально плоская поверхность будет первым, что нужно сделать для следующих шагов. Иногда листовой металл может деформироваться, например, из-за неровностей, изгибов, скручиваний, волн или других деформирующих ситуаций.

Хорошо выправленный листовой металл используется в качестве сырья для штамповки, штамповки или резки, таких как фрезерование или сверление. Тогда, помимо описанной выше ситуации, когда следует выпрямлять листовой металл? Ответ будет заключаться в том, что в то время как часть чего-либо из листового металла, например, транспортных средств и т. д., нуждается в ремонте. Существуют различные способы правки листового металла, например, с помощью станков, с помощью некоторых инструментов или даже просто с помощью молотка.

Почему мы выпрямляем листовой металл?

Таким образом, при деформации листового металла потребуется правка. Ниже приведены три ситуации, которые могут вызвать деформацию листового металла:

● Остаточное напряжение

Наиболее распространенная деформация, вызванная остаточным напряжением, происходит во время прокатки. Прокатка — это процесс механической обработки, при котором используется пара валков для выравнивания или формирования листового металла.

Обычная ситуация со счастливым концом. Однако иногда просто случаются ошибки при механической регулировке, такие как непостоянное расстояние между валками. Как только это произойдет, несоответствие серьезно повлияет на горизонтальность листового металла. Например, если расстояние между двумя валками слишком мало, листовой металл будет растягиваться больше, что сделает его части тоньше. С другой стороны, если расстояние между двумя валками больше, листовой металл не получит достаточного давления, что сделает его толще. В результате листовой металл, который производит станок, будет бугристым и признан деформированным, что не разрешается использовать при изготовлении изделий.

● Деформация, вызванная развитием обработки стали

Помимо давления, металлы можно обрабатывать многими другими способами, такими как нагрев и охлаждение, резка, резка, сварка и т.

● Неправильная транспортировка или хранение

Деформация может произойти на любом этапе, иногда во время производства, иногда во время транспортировки, иногда даже в местах хранения. Наиболее распространенным способом хранения правильно сформированного листового металла или металлических материалов является их штабелирование, что признано наиболее компактным способом, но на самом деле может привести к повреждениям на определенном уровне из-за давления.

:: Подробнее: Обзор тонколистового металла

Как выпрямить листовой металл?

Принцип правки заключается в использовании внешних сил, таких как давление или тепло, для приведения деформируемого листового металла в правильную форму. Чтобы объяснить, как идет процесс формирования, мы можем сначала рассмотреть листовой металл как совокупность множества параллельных волокон. В обычных ситуациях волокна располагались параллельно по порядку, и эти волокна укрепляли листовой металл и сохраняли его параллельность. Ниже приведены два метода выпрямления, которые могут помочь снова сделать листовой металл плоским.

Чтобы объяснить, как идет процесс формирования, мы можем сначала рассмотреть листовой металл как совокупность множества параллельных волокон. В обычных ситуациях волокна располагались параллельно по порядку, и эти волокна укрепляли листовой металл и сохраняли его параллельность. Ниже приведены два метода выпрямления, которые могут помочь снова сделать листовой металл плоским.

Первый метод правки вручную с помощью молотков. Он подходит для восстановления небольших заготовок, это самый удобный метод, который каждый может легко получить с помощью инструмента для правки металла и прогресса в работе. Прежде чем придать листовому металлу нужную форму, необходимо сначала нанести на него немного масла, чтобы избежать соскальзывания и предотвратить возможные повреждения операторов. Для различных регулировок будут использоваться разные молотки:

● Молоток с плоской головкой:

Молоток с плоской головкой обычно используется для ударов по плоским поверхностям, глубоким углублениям или углам краев.

● Колющий молоток:

Дугообразные детали и компоненты можно отрегулировать с помощью колющих молотков. По сравнению с молотками с плоской головкой, круглая часть колющих молотков может помочь дугообразным частям сохранить свою форму.

● Арочный молоток:

Подобно ударному молотку, арочный молоток также обычно используется для обработки деформированных арочных частей на заготовках.

● Промежуточный молоток:

Промежуточный молоток, как видно из его названия, может предотвратить непосредственный удар молотка по заготовке. Промежуточный молоток работает как промежуточная деталь между заготовкой и молотками. С этим специальным молотком заготовки не будут подвергаться прямому удару молотком и могут быть менее рискованными или сломанными под действием большой внешней силы.

● Пластиковый молоток с плоской головкой:

Пластмассовый молоток с плоской головкой обычно используется для обрезки углов коробок.

● Кран-молот:

Кран-молот обычно используется для устранения небольших ямок, которые могут сделать поверхность заготовок неровной и некрасивой. Перечисленные выше молотки являются наиболее распространенными. Существуют и другие виды молотков, которые можно использовать в соответствии с различными требованиями обработки поверхности заготовок.

Второй метод — использование машин. Когда деформация настолько серьезна, что использование молотков уже не является лучшим решением, в качестве альтернативы лучшим выбором станут правильные машины. Как правило, машины, используемые для правки заготовок, обычно используются для правки более крупных заготовок, которые не могут быть легко отрегулированы молотком. Наиболее распространенный способ правки деформированного листового металла — использование роликов для выравнивания листового металла. Потребуется один или два рабочих, в зависимости от размера листового металла, для управления процессом. При правке листового металла деформированный листовой металл будет проходить через зазор между щелью роликов, тогда ролики будут равномерно прижимать весь лист и делать их толщину также средней:

● Пламенная правка:

Пламенная правка использует тепло, чтобы лист снова принял правильную форму.

При применении методов нагрева пламя будет использоваться для касания листового металла в различных диапазонах и точках. Например, точечный нагрев имеет тенденцию образовывать круги во время нагрева, а линейный нагрев заставит пламя двигаться вперед и назад по линии, в то время как треугольный нагрев сделает область нагрева треугольником, обычно на краю листового металла.

Выставка IMTS

IMTS объединила производителей листового металла со всего мира на этой онлайн-платформе. Просмотрите и найдите вашего следующего поставщика вместе с нами.

Если у вас возникнут какие-либо трудности, пожалуйста, не стесняйтесь обращаться к нам.

Быстрая ссылка на поставщиков

Базовые методы правки металла — тенденции развития карьеры

Тенденции роста смежных профессий

Чак Роберт

•

Обновлено 28 декабря 2018 г.

Nordroden/iStock/GettyImages

При переработке металлолома и при ремонте сломанных металлических деталей техническим специалистам и производителям иногда необходимо выравнивать металл. Различные механические силы могут вернуть металлу правильную форму. Чтобы облегчить процесс правки металла, производители часто применяют тепло. Однако слишком высокая температура может повредить металл.

Тепловая правка

Изготовители правят металл, используя множество методов, включая тепловую правку. Термическая правка включает применение контролируемого тепла к деформированной части стали в циклах нагрева и охлаждения до тех пор, пока металл постепенно не выпрямится. Термическая правка не симметрично выпрямляет металл и представляет собой постепенный процесс. Изготовитель не нагревает этот металл до точки, при которой металл претерпевает молекулярные изменения. Кроме того, напряжения, добавляемые к этому металлу, не превышают предела текучести металла в нагретом состоянии, что является точкой, в которой металл деформируется в нежелательную форму. Изготовители не нагревают металл в каком-либо другом месте, кроме того, в котором происходит формование. Сварочные горелки являются распространенными источниками тепла для термической правки.

Изготовители не нагревают металл в каком-либо другом месте, кроме того, в котором происходит формование. Сварочные горелки являются распространенными источниками тепла для термической правки.

Горячая механическая правка

Горячая механическая правка похожа на тепловую правку, но она выправляет металл выше предела текучести. Это позволит выпрямить металл очень быстро, но может привести к непредсказуемым результатам, включая трещины, изменения свойств материала, судороги, коробления и морщины. Металл может быть поврежден или деградирован.

Горячая обработка

Горячая обработка похожа на горячую механическую правку, за исключением того, что производитель нагревает металл до такой степени, что в нем могут произойти молекулярные изменения. Металл будет светиться вишнево-красным. Этот способ правки металла еще более быстрый, но и более непредсказуемый. Это может вызвать переломы, изменения в молекулярной структуре, повышенную ломкость, судороги, пряжки и морщины.

Винтовые прессы

Производители используют ручные винтовые прессы и гидравлические прессы для правки гнутых профилей и удаления вмятин на металлических листах. Ручные винтовые прессы представляют собой устройства, которые загоняют плунжер в изогнутый металл за счет усилия, создаваемого винтом. Винтовой пресс имеет груз, прикрепленный к ручке, который помогает прессу сохранять импульс во время работы.

Крепежные устройства

Изготовители нагревают металл, чтобы он не испытывал такого большого напряжения, когда изготовитель применяет силу для выпрямления металла. Изготовители обычно используют слесарные молотки, молотки из легкого металла, молотки, ручные молотки и резиновые молотки для правки металла. Они помещают металл либо на наковальню, либо на выпрямляющую пластину. Другие инструменты, используемые для выпрямления металла, включают щипцы, тиски и зажимы, которые удерживают металл на месте, чтобы производитель мог перемещать часть металла, пока он не выпрямится.