Углеродное волокно — Что такое Углеродное волокно?

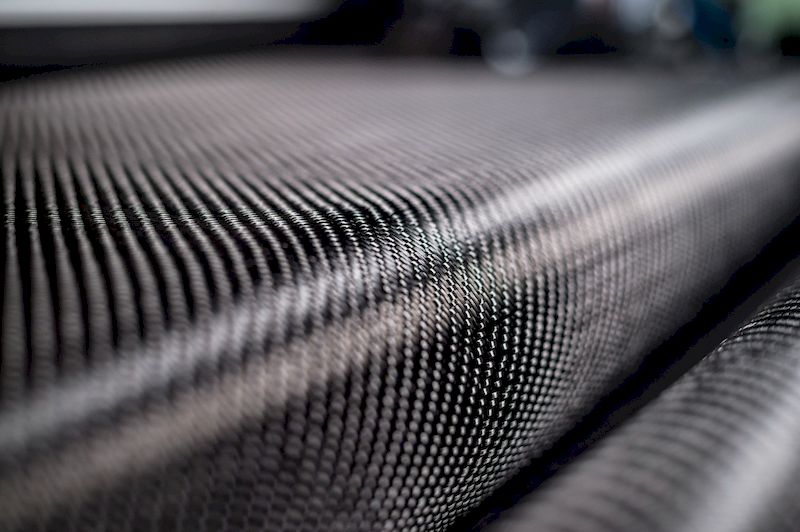

Углеродное волокно — материал, состоящий из тонких нитей диаметром 3-15 микрон

Углеродное волокно — материал, состоящий из тонких нитей диаметром 3-15 микрон, образованных преимущественно атомами углерода.

Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу.

Выравнивание кристаллов придает волокну большую прочность на растяжение.

Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода.

Температурная обработка состоит из нескольких этапов.

-

1й этап. Окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов.

-

2й этап. Нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C.

В результате карбонизации происходит образование графитоподобных структур.

Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде.

В результате графитизации количество углерода в волокне доводится до 99 %.

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

УВ имеют исключительно высокую теплостойкость: при тепловом воздействии вплоть до 1600-2000 °С в отсутствии кислорода механические показатели волокна не изменяются.

Это предопределяет возможность применения УВ в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

На основе УВ изготавливают углерод-углеродные композиты, которые отличаются высокой абляционной стойкостью.

УВ устойчивы к агрессивным химическим средам, однако окисляются при нагревании в присутствии кислорода.

Их предельная температура эксплуатации в воздушной среде составляет 300-350°С.

Нанесение на УВ тонкого слоя карбидов, в частности SiC, или нитрида бора позволяет в значительной мере устранить этот недостаток.

Благодаря высокой химической стойкости УВ применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов и др.

Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2•10−3 до 106 ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Активацией УВ получают материалы с большой активной поверхностью (300-1500 м²/г), являющиеся прекрасными сорбентами.

Нанесение на волокно катализаторов позволяет создавать каталитические системы с развитой поверхностью.

Обычно УВ имеют прочность порядка 0,5-1 ГПа и модуль 20-70 ГПа, а подвергнутые ориентационной вытяжке — прочность 2,5-3,5 ГПа и модуль 200-450 ГПа.

Благодаря низкой плотности (1,7-1,9 г/см³) по удельному значению (отношение прочности и модуля к плотности) механических свойств лучшие УВ превосходят все известные жаростойкие волокнистые материалы.

Удельная прочность УВ уступает удельной прочности стекловолокна и арамидных волокон.

На основе высокопрочных и высокомодульных УВ с использованием полимерных связующих получают конструкционные углеродопласты.

Разработаны композиционные материалы на основе УВ и керамических связующих, УВ и углеродной матрицы, а также УВ и металлов, способные выдерживать более жесткие температурные воздействия, чем обычные пластики.

УВ применяют для армирования композиционных, теплозащитных, хемостойких материалов в качестве наполнителей в различных видах углепластиков.

Из УВМ изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники.

На основе УВ получают жесткие и гибкие электронагреватели, в том числе ставшие популярными т. н. «карбоновые нагреватели», обогреваемую одежду и обувь.

Углеродный войлок — единственно возможная термоизоляция в вакуумных печах, работающих при температуре 1100 °C и выше.

Благодаря химической инертности углеволокнистые материалы используют в качестве фильтрующих слоев для очистки агрессивных жидкостей и газов от дисперсных примесей, а также в качестве уплотнителей и сальниковых набивок.

Что такое углеволокно — ИА «Пресс-Лайн»

Сегодня разработано множество уникальных синтетических материалов, которые по своим качествам во много раз превосходят натуральные. Один из самых известных и востребованных – карбон. По сути, он представляет собой углепластик, в основе которого находится углеволокно. Для него характерны высокая прочность, жёсткость, небольшой вес. Неудивительно, что такие качества делают возможным его применения во множестве областей.

Для него характерны высокая прочность, жёсткость, небольшой вес. Неудивительно, что такие качества делают возможным его применения во множестве областей.

Что представляет собой карбон

Термин «карбон» — это сокращение от Carbon Fiber. Переводится это словосочетание как «углеродное волокно». Таким образом, это синоним углепластика или углеткани. Производят этот материал следующим образом:

- синтетическое волокно нагревают до очень высокой температуры;

- в процессе нагрева оно полностью обугливается;

- тонкие нити сплетаются в ткань.

Производство основано на том, что исходный полимер подвергается нескольким циклам нагрева. На первом этапе изменяется внутренняя структура полимера. Затем температура повышается, и из атомов углерода исчезает водород. Циклы нагрева повторяются, в результате чего водород удаляется полностью. В процессе дальнейшего нагрева из волокон удаляется и азот. С каждым этапом в полимере увеличивается количество атомов углерода и упрочняется связь между ними. Этот процесс носит название графитизация.

Этот процесс носит название графитизация.

В настоящее время выпускается несколько видов углеволокна. Общим для них является углеродный наполнитель. А вот связующее вещество может быть разным.

Преимущества и направления применения

Главным плюсом таких волокон является их небольшой вес в сочетании с высокой прочностью. Получившийся материал почти вполовину легче стали и на 20% легче алюминия. При этом прочностью он им не уступает! Кроме того, этот материал не подвержен коррозии и химически инертен.

Благодаря таким качествам углеволокно широко применяется:

- в автомобильной промышленности;

- в строительстве для замены стальной арматуры;

- в самолётостроении;

- при изготовлении изделий для электро- и радиотехники;

- для создания фильтрующих слоёв;

- в оборонной сфере и пр.

Кроме того, решение купить углеродную ткань часто принимают производители спортинвентаря. В целом можно сделать вывод, что этот материал нужен везде, где требуется снизить вес изделия, не теряя при этом прочности.

на правах рекламы

7 вещей, которые вы должны знать о углеволокне

20 лет назад, когда карбоновые рамы только появлялись на рынке многими экспертами проводилось сравнение на тему того, каким должен быть идеальный материал для рам — алюминия, сталь, титан или карбон? Тогда карбон занимал последние места вместе со сталью. Но время идёт и ситуация кардинально изменилась, и углеволокно стало материалом для байков high-end класса. Стоимость карбоновых рам может достигать и 2000$, и эта цена может стать оправданной если взглянуть на качество материала. Но удивительным является тот факт, что углеволокно начинает доминировать не только в как материал для рам, но и как материл для других велокомпонентов.

Карбон является сложным материалом, при помощи которого можно создавать легкие, сложные рамы с множеством различных комбинаций форм, необходимых для велосипедов. Углеродное волокно способно принимать практически любую даже самую сложную форму.

Что такое углеродное волокно?

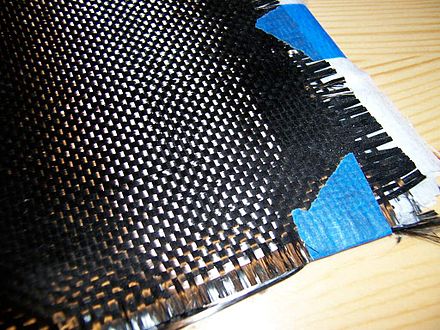

Углеродное волокно представляет собой длинную прядь материала, изготовленного из атомов углерода. Тысячи этих прядей объединяются для создания особой пряжи, которая затем объединяется со смолой для изготовления углеродных листов.

Что такое лэй-ап?

Создание карбоновой рамы или каких-либо иных деталей к велосипеду производится посредством накладывания углеродных листов, на специальную форму. Как правило в качестве формы выступают специальные алюминиевые формы, которые проходят предварительный нагрев, что карбоновые листы были более податливыми.

При этом рама разделяется на несколько элементов, которые создаются по-отдельности (кареточный узел, стакан для вилки, верхняя и нижняя труба и пр), а сборка в единую конструкции происходит перед запеканием. А лэй-ап — это собственно и есть те слои, который наносится после сборки всех

Где делают карбоновые рамы и компоненты?

Большинство карбоновых велосипедов производится в странах Азии. Основная часть всех произведённых карбоновых рам приходится на Тайвань и Китай. Именно в этих двух странах производят рамы и велосипедные компоненты из углеродного волокна для большинства известных велобрендов.

Основная часть всех произведённых карбоновых рам приходится на Тайвань и Китай. Именно в этих двух странах производят рамы и велосипедные компоненты из углеродного волокна для большинства известных велобрендов.

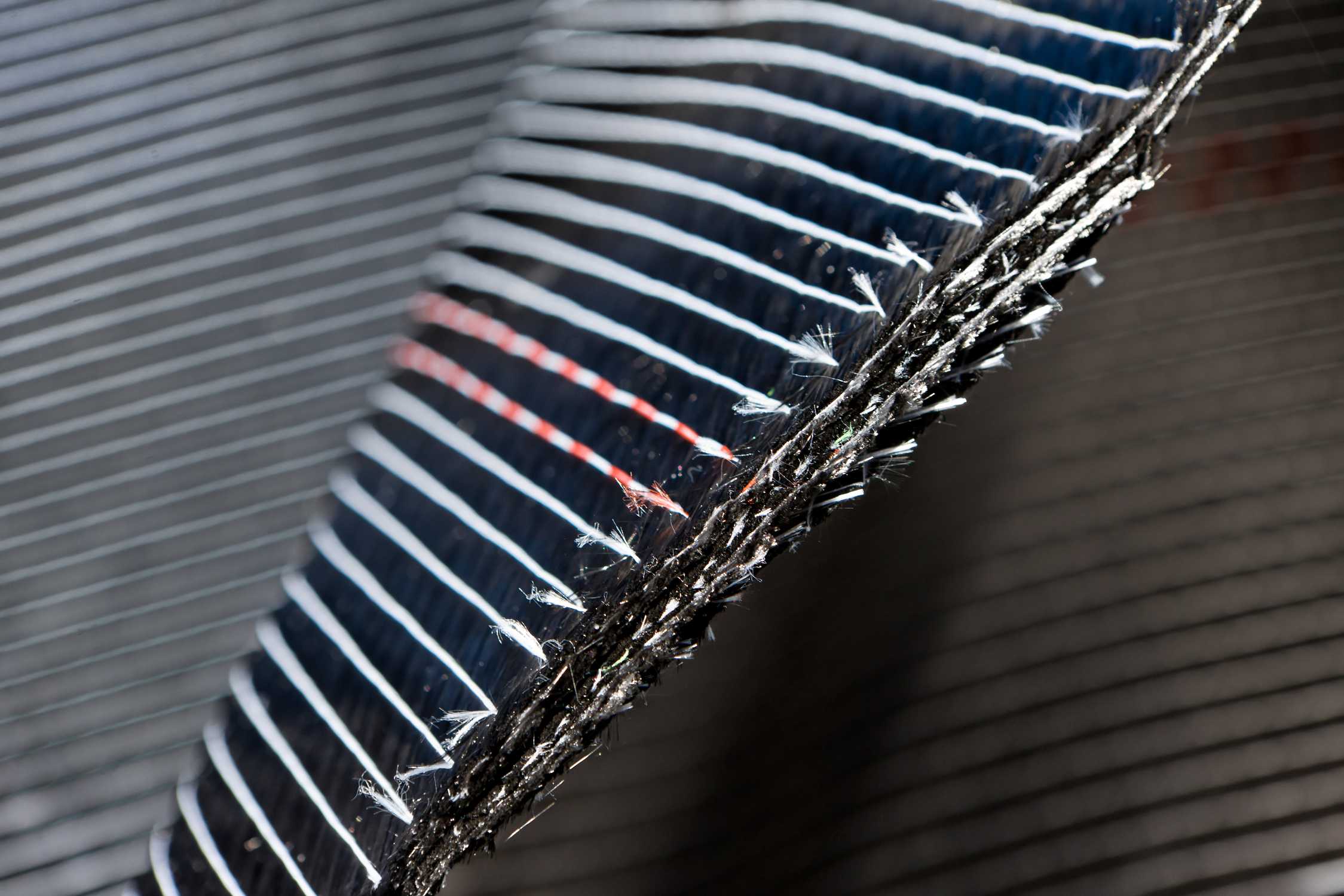

Лэй-ап и макет

Листы углеволокна из которого изготавливаются велосипедные рамы имеют однонаправленное плетение. Его расположение может влиять на ездовые характеристики. Идеальные углеродистые рамы — это рамы жесткие, легкие, и способные гасить вибрации. Сочетание этих факторов приведет к созданию отличного велосипеда. Все эти факторы фактически контролируются лэй-апами, поэтому, чем лучше укладка, тем лучше велосипед!

Насколько он прочен?

Очень прочный! Углерод может получить много урона, прежде чем прейти в негодность, и даже тогда его можно будет значительно легче восстановить, чем большинство других материалов. Благодаря свои особенностям карбоновые рамы могут быть заклеены без применения сложного оборудования. При этом после восстановления рамы общая её прочность практически не снизится.

Что касается нагрузок, которые способны выдержать изделия из карбона, то они весьма высоки. Так углеволокно превосходит сталь в пределе прочности на растяжение.

Подделки карбоновых изделий

В связи с возросшей популярностью карбоновых рам, их начали подделывать. Собственно, это беда любого сколь-нибудь популярного товара. Откуда берутся подделки? В большинстве своём из Китая. Это могут быть как поделия небольшой семейных фабрик, так рамы с заводов гигантов (как правило это та часть продукции, которая не прошла качественный отбор).

Как определить подделку? На глаз это сделать это очень сложно. Поэтому смотрим на косвенные признаки. Как и в большинстве вещей в жизни, если это выглядит слишком хорошо, чтобы быть правдой, это, вероятно, неправда. Поддельная рама будет иметь низкую цену и копировать форму известных производителей.

При этом стоит понимать, что углерод, как материал, продолжает исследоваться изделия из него продолжают совершенствоваться, а процесс изготовления упрощаться. Так что велосипеды будут проходить долгий путь улучшения прочность и надёжности, с сопутствующим им снижением цены.

Углеволокно — передовой материал для усиления строительных конструкций

В сфере строительства постоянно ведутся поиски материалов, которые повышают устойчивость зданий и сооружений к динамическим нагрузкам и агрессивному воздействию внешней среды. Последняя передовая методика — усиление конструкций углеволокном (карбоновым волокном). Это вещество, позаимствованное из самолёто- и ракетостроения, выигрывает у традиционных строительно-ремонтных материалов по многим параметрам. Например, по прочности на разрыв холсты и ламели из углеволокна превосходят сталь лучших марок в 7 раз. При этом плотность углеволокна меньше железа и алюминия на 75% и 30% соответственно, то есть армирование углеволокном минимально нагружает конструкции.

Инновационная технология подходит для бетонных, железобетонных, металлических, каменных, кирпичных и деревянных конструкций. Универсальность обеспечивает специальный эпоксидный клей для углеволокна. С его помощью холсты и ламели надёжно монтируются на практически любую поверхность.

Универсальность обеспечивает специальный эпоксидный клей для углеволокна. С его помощью холсты и ламели надёжно монтируются на практически любую поверхность.

Что такое углеволокно

Материал представляет собой тонкие нити диаметром до 15 мкм. Основа нитей — атомы углерода (карбон), объединённые в микроскопические кристаллы. За счет особого строения атомов кристаллы в решётке имеют параллельное расположение, отсюда высочайшая прочность углеволокна на растяжение.

Производят карбон из природных и химических полимеров. Материалы и методы разные, но суть одна: удалить из волокон все вещества, кроме углерода. Например, при температурной обработке сырье окисляется при 250 °C, затем помещается в инертную среду и последовательно нагревается до 1500 °C для карбонизации, до 3000 °C для графитизации (на этом этапе объем углерода доводится почти до 100 %). Впоследствии волокна идут на изготовление разных продуктов. Например, для строительных нужд выпускаются тканые холсты и ламели (ламинаты).

Чтобы получить качественные волокна, приходится задействовать большие мощности и строго соблюдать технологию производства. Отсюда относительно высокая стоимость материала. Но если рассматривать соотношение цены и качества, то преимущества компенсируют затраты.

Основные характеристики углеволокна:

- высокая прочность — до 7 раз выше, чем у высокомарочных сталей;

- малый вес — в 4 раза легче стали и в 3 раза легче алюминия;

- универсальность — усиление углеволокном подходит для любых конструкций;

- экологичность — чистый углерод безвреден для человека и окружающей среды.

Дополнительно материал обладает высокой коррозионной стойкостью.

Углеволокно в строительстве

У карбона много полезных свойств для строительной сферы. Помимо высоких эксплуатационных характеристик, материал ценится за простой и быстрый монтаж. Для армирования поверхностей сверхлёгкими холстами и ламелями не нужно использовать грузоподъёмное и сварочное оборудование.

Технология усиления конструкций углеволокном простая. Холсты пропитываются эпоксидным составом и наклеиваются на усиливаемую конструкцию, как обои. Ламели приклеиваются на подготовленную поверхность или вклеиваются в предварительно подготовленные штробы. Прочные карбоновые каркасы особенно актуальны на приопорных участках, в местах изгибов и зонах растяжения конструкций. Удобно, что материалы гибкие и тонкие: можно производить усиление конструкций сложной конфигурации, сохранять объёмно-планировочные решения.

Углеткани удовлетворяют запросы профессионального строительства. Например, ламели Sika® CarboDur® — углеволокно для усиления конструкций любой сложности и масштаба. С их помощью можно увеличивать несущую способность перекрытий, балок и колонн, менять функциональное назначение зданий, ремонтировать разрушения от аварий и стихийных бедствий, устраивать проёмы в стенах, исправлять ошибки проектирования и строительства.

Усиление углеволокном бетонных конструкций используется при реставрации. Для некоторых объектов — памятников архитектуры, гидротехнических сооружений, эксплуатируемых мостов. Лёгкий, быстрый монтаж карбоновых лент и холстов сводит к минимуму простои и обеспечивает надёжную эксплуатацию сооружений в дальнейшем.

Для некоторых объектов — памятников архитектуры, гидротехнических сооружений, эксплуатируемых мостов. Лёгкий, быстрый монтаж карбоновых лент и холстов сводит к минимуму простои и обеспечивает надёжную эксплуатацию сооружений в дальнейшем.

Усиление строительных конструкций углеволокном применяется на уже построенных объектах. В будущем на рынок выйдут материалы для возведения зданий с нуля. В качестве эксперимента уже построен прочный 4-метровый павильон из углебетонных элементов толщиной всего 4 см. Из сопоставимых ж/б плит такой объект построить невозможно, так что преимущества материала очевидны, а перспективы огромны.

Выбирая усиление углеволокном (плит перекрытия, балок, колонн), следует учитывать, что технология относительно новая. При устройстве систем усиления внешнего армирования важно использовать только качественные материалы, привлекать к проектированию и монтажу специалистов с опытом в этой сфере. Обращайтесь в Sika: у нас можно заказать подбор фирменных холстов, ламелей и клеев, а также профессиональную техническую поддержку.

Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

- Что такое углеволокно? Особенности использования материала

- Технические характеристики углеволокна: основные преимущества

- Каким требованиям должна отвечать эффективная технология армирования?

- В каких ситуациях необходимо осуществление внешнего армирования?

- Распространенные конструктивные решения для углеволокна

- Армирование фундамента своими руками: пошаговая инструкция

Что такое углеволокно? Особенности использования материала

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку.

Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками; - Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек — к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

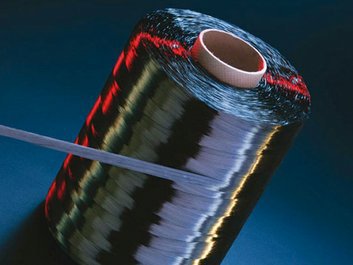

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

Углеволокно вместо бетона. Современные технологии могут изменить представление о традиционных строительных процессах

Современная городская среда — это сложный «живой» организм, который круглосуточно подвержен самым разнообразным изменениям. Город растет и развивается, ежедневно строятся новые объекты или ремонтируется старые — это естественный процесс и вместе с тем один из самых некомфортных для горожан. Шум, пыль, грохот строительной техники — такое мало кому понравится. Но когда речь идет, скажем, об укреплении опор дорожного моста, разве может быть иначе?

Мы привыкли, что для того, чтобы реконструировать, например, аварийное здание, необходимо большое количество рабочих, строительной техники, бетона, арматуры и прочего. Однако современные технологии говорят нам о том, что без этого вполне можно обойтись или, по крайней мере, существенно уменьшить применение традиционных материалов.

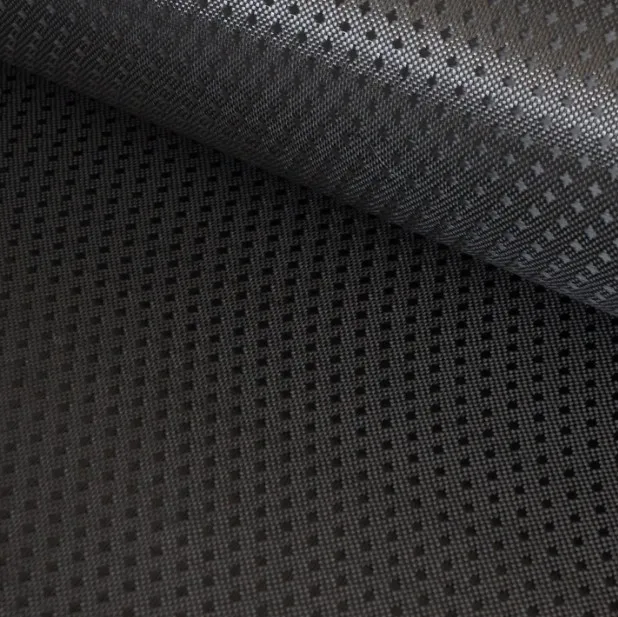

Станок для производства тканей на основе углеродного волокна. Фото: НЦК

Так, например, система внешнего армирования на основе углеволокна CarbonWrap, которую производит и внедряет в России «Нанотехнологический центр композитов» (входит в инвестиционную сеть Фонда инфраструктурных и образовательных программ Группы РОСНАНО), позволяет усилить строительные конструкции без применения тяжелой техники, большого количества рабочих рук, бетона и арматуры. Причем технические характеристики сооружения, отремонтированного с применением такой системы, не только не уступают традиционным способам укрепления, но и превосходят их. Система внешнего армирования на основе углеволокна не утяжеляет конструкцию. Отремонтированный таким образом объект можно эксплуатировать на протяжении 50–100 лет. И ему не будут страшны никакие внешние агрессивные воздействия.

«Углеродное волокно в 5 раз прочнее арматурной стали, — говорит руководитель департамента продаж „Нанотехнологического центра композитов“ (НЦК) Евгений Рафаилов. — Применение системы внешнего армирования на основе углеволокна позволяет повысить несущую способность конструкций, но без увеличения нагрузки — что крайне важно».

Углеродное волокно — это нити, состоящие из атомов углерода толщиной от 3 до 15 микрон. Атомы углерода, в свою очередь, объединены в кристаллы, расположенные параллельно друг другу. Такое строение придает волокну особую прочность. Наилучшие марки стали проигрывают углеволокну в четыре раза по прочности. Да и по другим характеристикам тоже. Так, углеволокно на треть легче алюминия и на 75% легче стали.

СВА CarbonWrap использованы для усиления железобетонных конструкций ТРЦ «Алмалы». Фото: НЦК

Чаще всего, углеволокно применяется там, где использовать традиционные способы усиления конструкций невозможно. Например, просто нет места для работы тяжелой строительной техники. Так, системы внешнего армирования были использованы для усиления железобетонных конструкций торгово-развлекательного центра «Алмалы» в городе Алматы (Казахстан). ТРЦ «Алмалы» — это уникальный подземный объект, расположенный в сейсмоактивной зоне, поэтому для его реконструкции были необходимы современные и надежные материалы. Благодаря технологии на основе углеволокна удалось отказаться от привлечения тяжелой техники и сварочных работ, что особенно актуально для ограниченных небольших пространств. К тому же система внешнего армирования позволила сохранить объем внутреннего пространства, что было бы невозможным, если бы применялся традиционный бетон или стальные конструкции.

Очень часто композитные системы армирования применяются на промышленных объектах с агрессивной для несущих конструкций здания средой. Но и в гражданском строительстве такое встречается нередко. Продукцией НЦК усилили колонны под бассейном и конструкции трибун на стадионе в г. Курчатове Курской области и на стадионе «Локомотив» в Красноярске, где укрепили железобетонные балки и ступени трибун.

Работы на путепроводе в Минеральных Водах. Фото: НЦК

Система внешнего армирования позволяет капитально ремонтировать сооружения и при этом не ставить жизнь города «на паузу», как это часто бывает из-за больших строек. Усиление несущих конструкций (колонн и ригелей) главного путепровода, соединяющего центр города Минеральные Воды с его северной частью, было произведено с помощью композитных ламелей и тканей на основе углеродного волокна. При этом трафик на путепроводе во время ремонтных работ сохранялся в полном объеме. Кроме того, ремонтные работы были выполнены быстрее, относительно тех сроков, которые обычно устанавливаются для ремонта с применением традиционных материалов, а стоимость работ в среднем снизилась на 15–20%.

«Когда мы сравниваем стоимость работ с применением традиционных материалов (бетон) и композитных (на основе углеродного волокна), то если мы возьмем погонный метр углеродного волокна и кубический метр бетона, то, конечно же, углеволокно выйдет дороже, — поясняет Евгений Рафаилов. — Однако, если мы посмотрим шире, то увидим, что применение углеродного волокна избавляет нас от использования тяжелой строительной техники, дорогой доставки, большого количества рабочей силы, экономит нам время, а также дает превосходные эксплуатационные характеристики, которые будут сохраняться на протяжении десятков лет. И в итоге получается, что применение углеволокна обойдется нам дешевле».

Помимо прочего, применение композитов на основе углеродного волокна наилучшим образом способно исправить конструктивные ошибки, которые были допущены при строительстве здания. Углеродные ленты и сетки могут решить проблему низкой прочности бетона. Например, это понадобилось в новосибирском жилом комплексе «Ясный берег», чтобы локально усилить колонны и плиты перекрытия в растянутых зонах. Также углеволокном можно эффективно усилить железобетонный фундамент здания при увеличении на него нагрузки, например, при надстройке дополнительного этажа.

Система внешнего армирования подходит и там, где важно не только усилить несущие способности здания, но и сохранить его внешний вид или внутренние интерьеры. Это особенно актуально для объектов, которые имеют историческое значение для города, как например, Красноярский краевой дворец молодежи «Каменка», где в ходе капитального ремонта укрепили монолитные железобетонные балки и колонны первого и второго этажей, не нарушив первоначальную концепцию архитекторов.

В некоторых случаях альтернативы композитным материалам просто нет. В частности, в торговом центре «Галерея» в Минске потребовалось усилить проем под лифт.

«Углеродное волокно можно использовать практически на любых объектах, даже деревянных, — отмечает заместитель директора департамента программ стимулирования спроса ФИОП Максим Невесенко. — Можно производить армирование конструкций любой сложности и конфигурации. При этом для того, чтобы выполнять работы с применением углеродной ленты, не требуется специального обучения. Любой толковый рабочий способен освоить технологию применения за короткое время».

Цех НЦК по изготовлению тканей на основе углеродного волокна. Фото: НЦК

Применение технологии внешнего армирования на основе углеволокна позволяет избежать ненужных, а иногда и опасных компромиссов в строительстве, а также сократить расход ресурсов и уменьшить воздействие на окружающую среду.

Опубликовано: 27 ноября 2020

Автор: Евгения Мамонова

Карбоновое волокно

С середины прошлого века многие страны проводили эксперименты с получением карболового волокна. В первую очередь в этом материале были заинтересованы, конечно, военные. В свободную продажу карбон поступил только в 1967 году. Первой фирмой, занявшейся реализацией нового материала, стала британская фирма Morganite Ltd. При этом продажа углеволокна, как стратегического товара, была строго регламентирована.

Достоинства и недостатки

Наиболее важное достоинство углеволокна – это высочайшее отношение прочности к весу. Модуль упругости лучших «сортов» углеволокна может превышать 700 ГПа (а это нагрузка 70 тонн на квадратный миллиметр!), а разрывная нагрузка может достигать 5 ГПа. При этом карбон на 40% легче стали и на 20% легче алюминия.

Среди недостатков карбонового волокна: длительное время изготовления, высокая стоимость материала и сложность в восстановлении поврежденных деталей. Еще один недостаток: при контакте с металлами в соленой воде углепластик вызывает сильнейшую коррозию и подобные контакты следует исключать. Именно по этой причине карбон так долго не мог войти в мир водного спорта (недавно этот недостаток научились обходить).

Другое важное свойство карбона – низкая способность к деформации и небольшая упругость. При нагрузке карбон разрушается без пластической деформации. Это означает, что карбоновый монокок будет защищать гонщика от сильнейших ударов. Но если не выдержит – то не погнется, а сломается. Причем разлетится на острые куски.

Получение карбонового волокна

На сегодняшний день существуют несколько способов получения углеволокна. Основные: химическая осадка углерода на филамент (носитель), выращивание волоконноподобных кристалов в световой дуге, и построение органических волокон в специальном реакторе – автоклаве. Последний способ получил наибольшее распространение, но и он довольно дорог и может применяться только в промышленных условиях. Сначала нужно получить нити углерода. Для этого берут волокна материала с названием полиакрилонитрил (он же PAN), нагревают их нагреваются до 260°С и окисляют. Полученный полуфабрикат нагревается в инертном газе. Долговременное нагревание при температурах от нескольких десятков до нескольких тысяч градусов Цельсия приводит к процессу так называемого пиролиза – с материала убывают летучие составляющие, частицы волокон образуют новые связи. При этом происходит обугливание материала – «карбонизация» и отторжение неуглеродный соединений. Завершающий этап производства углеволокна включает в себя переплетение волокон в пластины и добавление эпоксидной смолы. В результате получаются листы черного углеволокна. Они имеют хорошую упругость и большую нагрузку на разрыв. Чем больше проводит времени материал в автоклаве, и чем больше температура, тем более качественный получается карбон. При изготовлении космического углеволокна температура может достигать 3500 градусов! Самые прочное сорта проходят дополнительно еще несколько ступеней графитирования в инертном газе. Весь этот процесс очень энергоемкий и сложный, потому карбон заметно дороже стеклопластика. Осуществить процесс дома не пытайся, даже если у тебя есть автоклав – в технологии множество хитростей…

Карбон в автомире

Появление карбона не могло не заинтересовать конструкторов гоночных автомобилей. К моменту появления углеволокна на трассах F1, почти все монококи делались из алюминия. Но у алюминия были недостатки, в числе которых его недостаточная прочность при больших нагрузках. Увеличение прочности требовало увеличения размеров монокока, а следовательно и его массы. Купить карбоновое волокно оказалось великолепной альтернативой алюминию.

Первым автомобилем, шасси которого было выполнено из углеволокна, стал McLaren МР4. Путь карбона в автоспорте был тернист и заслуживает отдельного рассказа. На сегодняшний день карбоновый монокок имеют абсолютно все болиды Формулы-1, а так же практически все «младшие» формулы, ну и большинство суперкаров, естественно. Напомним, монокок – это несущая часть конструкции болида, к нему крепятся двигатель и коробка, подвеска, детали оперения, сидение гонщика. Одновременно он играет роль капсулы безопасности.

Тюнинг

Когда мы говорим «карбоновое волокно», то вспоминаем, конечно, капоты тюнинг-каров. Однако сейчас нет кузовной детали, которая не могла бы быть сделана из карбона – не только капоты, но и крылья, бампера, двери и крыши… Факт экономии веса очевиден. Средний выигрыш в весе при замене капота на карбоновый составляет 8 кг. Впрочем, для многих главным будет тот факт, что карбоновые детали практически на любой машине выглядят безумно стильно!

Карбон появился и в салоне. На крышках тумблеров из углеволокна много не сэкономишь, но эстетика – вне сомнений. Салонами с элементами карбона не брезгуют ни Ferrari, не Bentley.

Но карбоновое волокно это не только материал дорогого стайлинга. Например, он прочно прописался в сцеплении автомобилей; причем из углеволокна делают и фрикционные накладки, и сам диск сцепления. Карбоновая «сцепа» имеет высокий коэффициент трения, мало весит, и в три раза сильнее сопротивляются износу, чем обычная «органика».

Другой областью применения карбона стали тормоза. Невероятные характеристики тормозов современной F1 обеспечивают диски из карбона, способные работать при высочайших температурах. Они выдерживают до 800 циклов нагрева за гонку. Каждый из них весит менее килограмма, тогда как стальной аналог как минимум в три раза тяжелее. На обычную машину карбоновые тормоза пока не купить, но на суперкарах подобные решения уже попадаются.

Другой часто используемый тюнинг-девайс – прочный и легкий карбоновый карданный вал. А еще недавно прошел слух, что Ferrari F1 собирается установить на свои машины карбоновые коробки передач…

Наконец, карбон обширно применяется в гоночной одежде. Карбоновые шлемы, ботинки с карбоновыми вставками, перчатки, костюмы, защита спины и.т.д. Такой «экип» не только лучше смотрится, но и повышает безопасность и снижает вес (очень важно для шлема). Особой популярностью карбон пользуется у мотоциклистов. Самые продвинутые байкеры одевают себя в карбон с ног до головы, остальные тихо завидуют и копят деньги.

Новая религия

Незаметно и тихо подкралась новая карбоновая эпоха. Карбон стал символом технологий, совершенства и нового времени. Его используют во всех технологичных областях – спорт, медицина, космос, оборонная промышленность. Но улеволокно проникает и в наш быт! Уже можно найти ручки, ножи, одежду, чашки, ноутбуки, даже карбоновые украшения… А знаешь, в чем причина популярности? Все просто: Формула 1 и космические корабли, снайперские винтовки последних образцов, монококи и детали суперкаров – чувствуешь связь? Все это лучшее в своей отрасли, предел возможностей современных технологий. И люди, покупая карбон, покупают частичку недосягаемого для большинства совершенства…

Факты:

в листе карбона толщиной 1 мм 3-4 слоя углеродных волокон

в 1971 году британская фирма Hardy Brothers первая в мире представила удилища для ловли рыбы из углеволокна

сегодня из карбона изготавливают высокопрочные канаты, сети для рыбодобывающих судов, гоночные паруса, двери кабины пилотов самолетов, пуленепробиваемые защитные армейские каски

для спортивной стрельбы из лука на длинные дистанции спортсмены-профессионалы обычно используются стрелы из алюминия и карбона.

На Essen Motor Show мы увидели у одного сотрудника стенда AutoArt чумовое карбоновое кольцо на пальце. На просьбу показать товар в своем бескрайнем каталоге он ответил, что это вообще-то просто карбоновая втулка, которую он снял со своего велосипеда…

Как производится углеродное волокно?

Сырье, используемое для производства углеродного волокна, называется прекурсором. Около 90% производимых углеродных волокон производится из полиакрилонитрила (ПАН). Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной.

В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта. Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точные составы многих из этих технологических материалов являются патентованными.

Процесс изготовления углеродных волокон частично химический, а частично механический. Прекурсор вытягивается в длинные пряди или волокна, а затем нагревается до очень высокой температуры, не позволяя ему вступать в контакт с кислородом.Без кислорода волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать, пока большинство неуглеродных атомов не будет вытеснено. Этот процесс называется карбонизацией, и в результате остается волокно, состоящее из длинных, тесно связанных цепочек атомов углерода, и остается лишь несколько неуглеродных атомов.

Хотя у ZOLTEK есть свои коммерческие секреты, мы также стремимся способствовать более широкому пониманию углеродного волокна как идеального материала для коммерческого использования.

Стабилизатор

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут. Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно.Они также выделяют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха. В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизируются, их нагревают до температуры примерно 1,830-5,500 ° F (1,000-3,000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода.Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода. Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна.В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость нагрева во время карбонизации.

Обработка поверхности

После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

Калибровка

После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении.Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

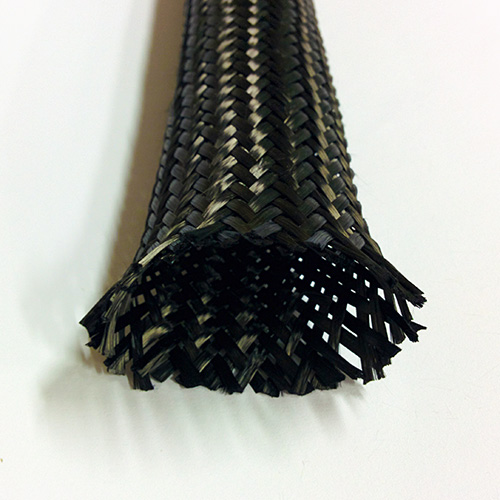

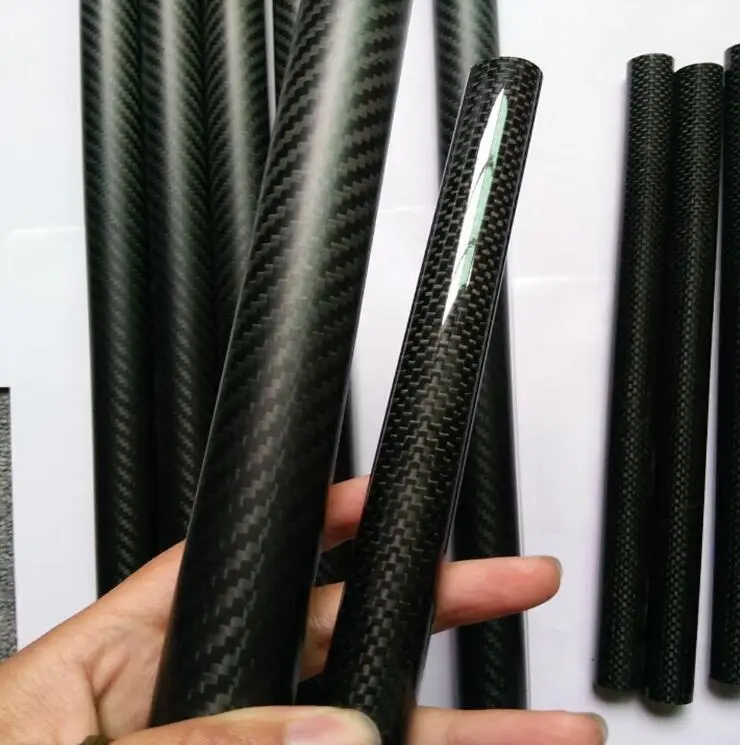

Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Что общего у автомобилей из углеродного волокна с пластиком?

У профессора пластмасс для вас есть два слова: углеродное волокно.

При планировании и производстве наших новых автомобилей автопроизводители все чаще обращаются к углеродному волокну — тому же материалу, который используется в высокотехнологичных самолетах Boeing 787 Dreamliner. Говорят, что он в 10 раз прочнее стали, но в четыре раза легче.

Помимо автомобилей и авиакосмической промышленности, углеродное волокно используется в спортивных товарах, ветроэнергетических турбинах, военном оборудовании и многом другом. Ожидается, что к 2020 году его использование удвоится или даже утроится.

Итак… что такое углеродное волокно? И почему профессор пластмасс заботится? Я имею ввиду, это не пластик, да?

Это правда, что углеродное волокно не является пластиком.Это волокно (или нить) невероятно малого диаметра, состоящее в основном из атомов углерода. И я имею в виду маленькие — обычно от 5 до 10 микрон в диаметре (микрон составляет миллионную долю метра или около 0,000039 дюйма). Эти волокна обычно связываются в пучки, образуя нить (или жгут), которая часто вплетается в ткань.

Возможно, вы помните из уроков химии, что алмазы — одно из самых твердых природных веществ — состоят из атомов углерода, расположенных в определенной решетке. Поэтому неудивительно, что углеродное волокно является жестким, прочным и легким, а также устойчивым к химическим веществам и устойчивым к высоким температурам.Звучит идеально для создания чего-нибудь.

Ну, само по себе углеродное волокно часто бывает , а не идеальным. Обычно его комбинируют с другими материалами, чтобы обеспечить свойства, необходимые для шасси гоночного автомобиля, фюзеляжа самолета, протеза конечности, теннисной ракетки, удочки или рамы велосипеда.

Обычно сочетается с , какие другие материалы , спросите вы? Пластмассы.

Термин «углеродное волокно», когда он используется в непрофессиональных условиях (например, в новостях), чаще всего относится к «пластмассам, армированным углеродным волокном», то есть композиту, состоящему из углеродных волокон ПЛЮС некоторого типа пластика.Или какое-то сочетание пластмасс. И, возможно, какие-то другие материалы. Поскольку «пластмасса, армированная углеродным волокном» — это нарыв, многие люди просто сокращают это слово до «углеродного волокна» или «углеродно-волокнистого композитного материала». И о «пластике» забывают. (Так грустно.)

Сочетание углеродного волокна с пластиком похоже на добавление арматуры («арматурного стержня») в бетон, которая создает «железобетон». Комбинация углеродного волокна и пластика приводит к созданию материалов, обладающих качествами сверхчеловека, в том числе большей прочности и долговечности.

Комбинация углеродного волокна и пластика приводит к созданию материалов, обладающих качествами сверхчеловека, в том числе большей прочности и долговечности.

Как упоминалось выше, в наших новых автомобилях, вероятно, будет наблюдаться быстрый рост использования пластмасс, армированных углеродным волокном. (Хорошо, давайте просто назовем это углепластиком.) На сегодняшний день автомобильные компоненты из углепластика — шасси, спойлеры, крыши, капоты и многие внутренние и внешние детали — в основном, но не исключительно, используются в дорогих роскошных или высокопроизводительных автомобилях из-за высокого уровня производства. расходы.Сегодня многие автопроизводители (например, Ford, Mercedes, General Motors, BMW) вкладывают значительные средства в приложения из углепластика, теперь, когда затраты снижаются, а новые технологии позволяют производить эти компоненты быстрее.

Почему мы должны заботиться о водителях (или пассажирах)? Поскольку более широкое использование углепластика может снизить вес автомобиля, повысить экономию топлива и повысить безопасность.

- Вес / экономия топлива: Как отмечалось выше, углепластик намного прочнее стали, но при этом легче, поэтому компоненты автомобиля можно сделать легче.Это одна из причин, по которой Ford заключил партнерское соглашение с Dow Chemical Company для расширения использования углепластика с целью снижения веса автомобиля на 750 фунтов к 2020 году. Снижение веса всего на 10 процентов может повысить топливную эффективность на 6-8 процентов в течение срока службы современных автомобилей. Это много бензина.

- Безопасность: автомобильные компоненты из углепластика могут иметь более высокий коэффициент поглощения энергии, чем сталь, что может способствовать повышению безопасности при столкновении. Например, гоночные автомобили сегодня в основном производятся из углепластика, что привело к снижению веса, повышению производительности и безопасности.Как и другие усовершенствования в области безопасности, разработанные для гоночных треков, компоненты из углепластика в настоящее время направляются к массовому использованию в семейных автомобилях.

Рост производства автомобильных компонентов из углепластика расширит и без того широкое и растущее использование пластмасс в наших автомобилях. Сегодняшние новые автомобили уже состоят примерно на 10 процентов из пластмассы по весу и на 50 процентов из пластмассы по объему .

Комбинация углеродного волокна и пластика может еще больше расширить это соотношение, одновременно повышая топливную эффективность и нашу безопасность.

Углеродное волокно. Звучит как идеальный материал. Только не забудьте про пластик…

Что такое углеродное волокно на самом деле? | TORAYCA®

Фактически, то же самое вещество, которое используется для изготовления свитеров, одеял

и других привычных вещей в жизни, также лежит в основе

этого ультрасовременного материала «углеродное волокно».

Углеродное волокно — это буквально углеродное волокно. Содержание углерода составляет 90% или более для углеродных волокон со стандартным модулем упругости и практически 100% для углеродных волокон с высоким модулем упругости.Азот — это первичный элемент, кроме углерода.

Углеродное волокно производится путем обжига полиакрилонитрильного (ПАН) волокна, пекового волокна или другого органического волокна в инертной атмосфере для диссоциации элементов, отличных от углерода. По крайней мере, 90% коммерчески доступных углеродных волокон представляют собой углеродные волокна PAN, изготовленные из волокна PAN, потому что волокно PAN лучше, чем углеродное волокно пека с точки зрения баланса характеристик, стоимости, простоты использования и т. Д. Toray производит углеродные волокна PAN. Фактически, мы являемся лидером в мировой индустрии углеродного волокна как производитель углеродного волокна номер один по характеристикам, качеству и объемам.

Двумя ключевыми характеристиками углеродного волокна являются его превосходная прочность и легкий вес. Удельный вес углеродного волокна составляет около 1,8, что составляет прибл. одна четвертая удельного веса железа 7,8. Углеродное волокно также значительно легче алюминия и стекловолокна с удельным весом 2,7 и 2,5 соответственно. Кроме того, углеродное волокно обладает превосходной прочностью и модулем упругости: его удельная прочность, рассчитанная путем деления прочности на разрыв на удельный вес, составляет прибл.В 10 раз больше удельной прочности железа, а его удельный модуль упругости, рассчитанный путем деления модуля удлинения на удельный вес, составляет прибл. В 7 раз больше железа. Вот почему углеродное волокно — любимый легкий материал, который заменяет обычные металлические материалы. Углеродное волокно обладает различными другими характеристиками, такими как устойчивость к усталости, отсутствие ржавчины, химическая и термическая стабильность. Это высоконадежный материал, характеристики которого стабильны в течение длительного времени даже в тяжелых условиях.

Теперь появились Boeing 787 и другие реактивные самолеты, которые значительно легче, экономичнее, гибче с точки зрения дизайна и более удобны благодаря корпусу, главному крылу, хвостовику и другим конструктивным элементам из углеродного волокна. композитные материалы, обладающие преимуществами вышеупомянутых характеристик углеродного волокна.

Что такое углеродное волокно? | Элемент 6 Композиты

Внутри каждой из этих категорий есть множество подкатегорий для дальнейшего уточнения.Например, различные типы переплетения углеродного волокна приводят к различным свойствам композитной детали как при изготовлении, так и в конечном продукте. Чтобы создать композитную деталь, углеродные волокна, которые жесткие при растяжении и сжатии, нуждаются в стабильной матрице, чтобы оставаться в ней и сохранять свою форму. Эпоксидная смола — это превосходный пластик с хорошими характеристиками сжатия и сдвига, который часто используется для формирования этой матрицы, при этом углеродные волокна обеспечивают армирование. Поскольку эпоксидная смола имеет низкую плотность, можно создать легкую, но очень прочную деталь.При изготовлении композитной детали можно использовать множество различных процессов, включая мокрую укладку, вакуумную упаковку, перенос смолы, согласованные инструменты, формование со вставкой, пултрузию и многие другие методы. Кроме того, выбор смолы позволяет адаптировать ее к конкретным свойствам. Несколько примеров выбора эпоксидной смолы могут включать более длительное или более короткое время отверждения, сверхвысокую стойкость, высокотемпературные составы, огнестойкость и повышенную вязкость разрушения с использованием добавок.

Прочность, жесткость и сравнение с другими материалами

Углеродное волокно чрезвычайно прочное.В инженерии обычно измеряют преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где добавленный вес может привести к увеличению затрат на жизненный цикл или неудовлетворительным характеристикам. Жесткость материала измеряется его модулем упругости. Модуль упругости углеродного волокна обычно составляет 20 м / кв. Дюйм (138 ГПа), а его предел прочности на разрыв обычно составляет 500 тыс. Фунтов / кв. Дюйм (3,5 ГПа). Материалы из углеродного волокна с высокой жесткостью и прочностью также доступны благодаря специальным процессам термообработки с гораздо более высокими значениями.Сравните это с 2024-T3 Aluminium, который имеет модуль упругости всего 10 msi и предел прочности на разрыв 65 ksi, и 4130 Steel, который имеет модуль упругости 30 msi и предел прочности на растяжение 125 ksi.

В качестве примера, ламинат, армированный углеродным волокном с полотняным переплетением, имеет модуль упругости приблизительно 6 мси и объемную плотность приблизительно 83 фунта / фут 3 . Таким образом, жесткость этого материала по отношению к весу составляет 107 футов. Для сравнения, плотность алюминия составляет 169 фунтов / фут 3 , что дает жесткость к весу 8.5 x 106 футов, а плотность стали 4130 составляет 489 фунтов / фут 3 , что дает жесткость к весу 8,8 x 106 футов. Следовательно, даже базовая панель из углеродного волокна с полотняным переплетением имеет отношение жесткости к весу 18%. больше алюминия и на 14% больше стали. Если рассматривать возможность индивидуальной жесткости панели из углеродного волокна за счет стратегического размещения ламината, а также потенциально значительное увеличение прочности и жесткости, которое возможно с помощью легких материалов сердцевины, очевидно ли, какое влияние современные композиты из углеродного волокна могут оказать на широкий спектр Приложения.Одним из примеров этого является конструкция балок с заданной жесткостью по ортогональным осям. Компания Element 6 Composites разработала запатентованные методы изготовления труб из углеродного волокна, обеспечивающие оптимальную жесткость вдоль каждой оси изгиба с разницей в жесткости на порядок. Такие трубы похожи на двутавровые балки по устойчивости к изгибу, но при этом сохраняют высокую жесткость на кручение, присущую трубе, а также простоту сборки.

Композиты, армированные углеродным волокном, обладают несколькими очень желательными характеристиками, которые можно использовать при разработке современных материалов и систем.Два наиболее распространенных применения углеродного волокна — это приложения, в которых желательны высокая прочность по отношению к массе и высокая жесткость по отношению к массе. К ним относятся аэрокосмическая промышленность, военные структуры, робототехника, ветряные турбины, производственное оборудование, спортивное оборудование и многие другие. Высокая прочность может быть достигнута в сочетании с другими материалами. В некоторых приложениях также используется электрическая проводимость углеродного волокна, а также высокая теплопроводность в случае специального углеродного волокна. Наконец, в дополнение к основным механическим свойствам углеродное волокно создает уникальную и красивую поверхность.

Хотя углеродное волокно имеет много существенных преимуществ по сравнению с другими материалами, есть и компромиссы, с которыми нужно бороться. Во-первых, твердое углеродное волокно не будет подвергаться пластической деформации (т.е. текучести). Углеродное волокно под нагрузкой изгибается, но не остается в деформированном состоянии после снятия нагрузки. Вместо этого, как только предел прочности материала будет превышен, углеродное волокно выйдет из строя внезапно и катастрофически. В процессе проектирования очень важно, чтобы инженер понимал и учитывал это поведение, особенно с точки зрения расчетных факторов безопасности.Примером этого является конструкция деталей с участками локализованной концентрации напряжений (отверстия, острые углы и т. Д.). Важно учитывать направление волокна около отверстия для правильного распределения напряжений, потому что, в отличие от металлов, где локализованная текучесть около отверстия вызывает перераспределение напряжений, углеродное волокно почти всегда локально разрушается, образуя трещину. В таком случае деталь из углеродного волокна может иметь более высокую жесткость и даже более высокую прочность, чем сопоставимая металлическая деталь; однако наличие концентраций напряжений должно быть в центре внимания инженерного проектирования, иначе хорошо спроектированная деталь может выйти из строя преждевременно.

Композиты из углеродного волокна также значительно дороже традиционных материалов. Работа с углеродным волокном требует высокого уровня навыков и множества сложных процессов для производства высококачественных строительных материалов (например, твердых углеродных листов, многослойных ламинатов, труб и т. Д.). Для создания оптимизированных деталей и узлов по индивидуальному заказу требуется очень высокий уровень квалификации и специализированные инструменты и оборудование.

При проектировании композитных деталей нельзя просто сравнивать свойства углеродного волокна и стали, алюминия или пластика, поскольку эти материалы в целом однородны (свойства одинаковы во всех точках детали) и имеют изотропные свойства во всем (свойства равны то же по всем осям).Для сравнения, в части из углеродного волокна прочность находится вдоль оси волокон, и, таким образом, свойства и ориентация волокна сильно влияют на механические свойства. Детали из углеродного волокна, как правило, не являются ни однородными, ни изотропными.

Отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или неармированного пластика. Конкретные детали зависят от конструкции детали и области применения. Например, сэндвич с пенопластом имеет чрезвычайно высокое отношение прочности к весу при изгибе, но не обязательно при сжатии или раздавливании.Кроме того, нагрузки и граничные условия для любых компонентов уникальны для конструкции, в которой они находятся. Таким образом, невозможно обеспечить толщину пластины из углеродного волокна, которая могла бы напрямую заменить стальную пластину в данном применении, без тщательного рассмотрения всех конструктивных факторов. Это достигается посредством инженерного анализа и экспериментальной проверки.

Все об углеродном волокне и его производстве

Углеродное волокно, также называемое графитовым волокном или углеродным графитом, состоит из очень тонких нитей углеродного элемента.Эти волокна обладают высокой прочностью на разрыв и чрезвычайно прочны для своего размера. Фактически, одна из форм углеродного волокна — углеродные нанотрубки — считается самым прочным из доступных материалов. Применение углеродного волокна включает строительство, машиностроение, аэрокосмическую промышленность, высокопроизводительные автомобили, спортивное оборудование и музыкальные инструменты. В области энергетики углеродное волокно используется в производстве лопастей ветряных мельниц, хранилищах природного газа и топливных элементах для транспорта. В авиастроении он находит применение как в военных, так и в коммерческих самолетах, а также в беспилотных летательных аппаратах.Для разведки нефти он используется в производстве глубоководных буровых платформ и труб.

Быстрые факты: статистика углеродного волокна

- Каждая нить углеродного волокна имеет диаметр от пяти до 10 микрон. Чтобы дать вам представление о том, насколько это мало, один микрон (мкм) равен 0,000039 дюйма. Одна нить шелка паутины обычно имеет толщину от трех до восьми микрон.

- Углеродные волокна в два раза жестче стали и в пять раз прочнее стали (на единицу веса). Они также обладают высокой химической стойкостью и устойчивы к высоким температурам с низким тепловым расширением.

Сырье

Углеродное волокно изготовлено из органических полимеров, которые состоят из длинных цепочек молекул, удерживаемых вместе атомами углерода. Большинство углеродных волокон (около 90%) производятся с помощью процесса полиакрилонитрила (PAN). Небольшое количество (около 10%) производится из искусственного шелка или нефтяного пека.

Газы, жидкости и другие материалы, используемые в производственном процессе, создают определенные эффекты, качества и сорта углеродного волокна. Производители углеродного волокна используют запатентованные формулы и комбинации сырья для материалов, которые они производят, и в целом они относятся к этим конкретным составам как к коммерческой тайне.

Углеродное волокно высшего сорта с наиболее эффективным модулем упругости (константа или коэффициент, используемый для выражения числовой степени, в которой вещество обладает определенным свойством, таким как эластичность), свойства используются в таких сложных приложениях, как аэрокосмическая промышленность.

Производственный процесс

Создание углеродного волокна включает в себя как химические, так и механические процессы. Сырье, известное как прекурсоры, втягивается в длинные нити, а затем нагревается до высоких температур в анаэробной (бескислородной) среде.Вместо того, чтобы гореть, сильная жара заставляет атомы волокна так сильно вибрировать, что почти все неуглеродные атомы выбрасываются.

После завершения процесса карбонизации оставшееся волокно состоит из длинных, плотно связанных цепочек углеродных атомов с небольшим количеством неуглеродных атомов или без них. Эти волокна впоследствии вплетаются в ткань или комбинируются с другими материалами, которые затем наматываются на нити или формуются в желаемые формы и размеры.

Следующие пять сегментов являются типичными в процессе производства углеродного волокна PAN:

- Прядение. PAN смешивается с другими ингредиентами и превращается в волокна, которые затем промываются и растягиваются.

- Стабилизирующая. Волокна подвергаются химическому изменению для стабилизации склеивания.

- Карбонизация . Стабилизированные волокна нагреваются до очень высокой температуры, образуя прочно связанные кристаллы углерода.

- Обработка поверхности . Поверхность волокон окислена для улучшения адгезионных свойств.

- Калибровка. Волокна покрываются и наматываются на бобины, которые загружаются в прядильные машины, которые скручивают волокна в пряжу разного размера.Вместо того, чтобы вплетаться в ткани, волокна также могут быть сформированы в композитные материалы с использованием тепла, давления или вакуума для связывания волокон вместе с пластиковым полимером.

Углеродные нанотрубки производятся с помощью другого процесса, чем стандартные углеродные волокна. По оценкам, нанотрубки в 20 раз прочнее своих предшественников, их выковывают в печах, в которых для испарения углеродных частиц используются лазеры.

Производственные проблемы

Производство углеродных волокон связано с рядом проблем, в том числе:

- Необходимость более экономичного восстановления и ремонта

- Неустойчивые производственные затраты для некоторых приложений: например, даже несмотря на то, что новая технология находится в стадии разработки, из-за непомерно высоких затрат использование углеродного волокна в автомобильной промышленности в настоящее время ограничивается высокопроизводительными автомобилями класса люкс.

- Процесс обработки поверхности необходимо тщательно регулировать, чтобы избежать образования ямок, приводящих к повреждению волокон.

- Тщательный контроль необходим для обеспечения стабильного качества

- Проблемы со здоровьем и безопасностью, включая раздражение кожи и дыхания

- Дуга и короткое замыкание в электрооборудовании из-за сильной электропроводности углеродных волокон

Углеродное волокно будущего

Поскольку технология углеродного волокна продолжает развиваться, возможности углеродного волокна будут только расширяться и расширяться.В Массачусетском технологическом институте несколько исследований, посвященных углеродному волокну, уже показывают большие перспективы для создания новых производственных технологий и дизайна для удовлетворения растущего спроса в отрасли.

Доцент кафедры машиностроения Массачусетского технологического института Джон Харт, пионер нанотрубок, работал со своими учениками над преобразованием технологии производства, в том числе над поиском новых материалов, которые будут использоваться в сочетании с 3D-принтерами коммерческого уровня. «Я попросил их подумать совершенно нестандартно; смогут ли они придумать трехмерный принтер, которого никогда раньше не делали, или полезный материал, который нельзя напечатать на современных принтерах», — пояснил Харт.

Результатом стали прототипы машин для печати расплавленного стекла, мягкого мороженого и композитов из углеродного волокна. По словам Харта, студенческие команды также создали машины, которые могли обрабатывать «параллельную экструзию полимеров на большой площади» и выполнять «оптическое сканирование на месте» процесса печати.

Кроме того, Харт работал с доцентом химии Массачусетского технологического института Мирчей Динка в рамках недавно завершившегося трехлетнего сотрудничества с Automobili Lamborghini, чтобы исследовать возможности нового углеродного волокна и композитных материалов, которые могут в один прекрасный день не только «сделать весь кузов автомобиля доступным». используется в качестве аккумуляторной системы, «но приводит к» более легким и прочным корпусам, более эффективным каталитическим нейтрализаторам, более тонкой краске и улучшенной теплоотдаче силовой передачи [в целом].»

С такими ошеломляющими прорывами на горизонте неудивительно, что рынок углеродного волокна, согласно прогнозам, вырастет с 4,7 млрд долларов в 2019 году до 13,3 млрд долларов к 2029 году, при среднегодовом темпе роста (CAGR) на 11,0% (или немного выше) выше. тот же период времени.

Источники

- МакКоннелл, Вики. «Изготовление углеродного волокна». CompositeWorld . 19 декабря 2008 г.

- Шерман, Дон. «За пределами углеродного волокна: следующий прорывный материал в 20 раз прочнее.« Автомобиль и водитель. 18 марта 2015 г.

- Рэндалл, Даниэль. «Исследователи Массачусетского технологического института сотрудничают с Lamborghini в разработке электромобиля будущего». MITMECHE / В новостях: Химический факультет. 16 ноября 2017 г.