ᐉ Дефектация корпусных деталей двигателя

Блок цилиндров отлит из специального чугуна и практически не изнашивается, но бракуется при наличии следующих дефектов:

- трещины, обломы, сколы и пробой стенок;

- коробления поверхности сопряжения с головками цилиндров и наличие раковин на этих поверхностях;

- коробления поверхности переднего и заднего торцов, наличие раковин на этих поверхностях;

- износ отверстий под толкатели более допустимого;

- деформация п износ более допустимого верхнего посадочного отверстия под гильзу цилиндров;

- наличие кавитационных разрушений в зоне уплотнительных колец гильзы;

- износ более допустимого размера отверстий под коренные опоры коленчатого вала;

- коробление поверхности прилегания масляного поддона и наличие раковин на этой поверхности;

- коробление поверхности прилегания впускного трубопровода и наличие раковин на этой поверхности.

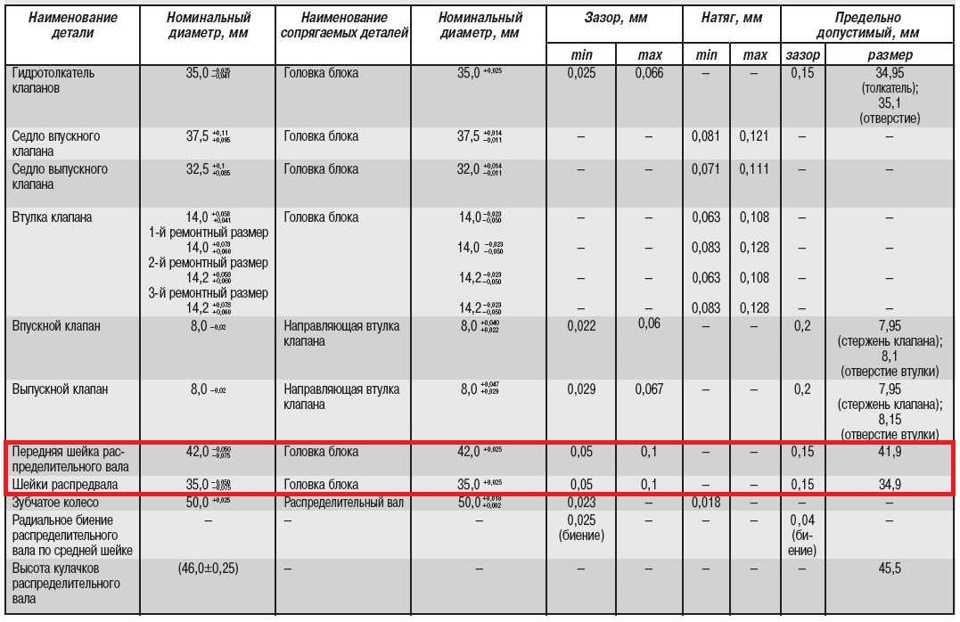

Втулки распределительного вала на двигателях с нижним расположением вала изготавливают тонкостенными, штампованными из биметаллической ленты.

Для определения зазора между шейкой распределительного вала и втулкой необходимо измерить диаметр шейки с помощью микрометра и отверстия втулки, установленной в блоке, с помощью пассиметра. Разность полученных значений представляет собой величину зазора. Если зазор больше допустимого, нужно заменить втулки.

Запрессованные втулки необходимо подогнать разверткой под диаметр опорных шеек распределительного вала для обеспечения зазора между валом и втулкой в соответствии с рекомендациями завода-изготовителя.

При развертывании втулок следует помнить, что толщина антифрикционного слоя на втулке невелика, поэтому незначительная неконцентричность втулки или увеличенная толщина снимаемой стружки могут привести к удалению антифрикционного слоя.

При критическом износе втулок распределительного вала их следует выпрессовать из гнезда блока цилиндров с помощью приспособления, а затем запрессовать новые втулки при помощи того же приспособления. При запрессовке ремонтных или новых втулок нужно установить их так, чтобы смазочные отверстия, имеющиеся во втулках, точно совместились с отверстиями в блоке цилиндров. Запрессованные втулки необходимо подогнать с помощью развертки под диаметр опорных шеек распределительного вала с обеспечением зазора между шейкой вала и втулкой 0,03… 0,09 мм.

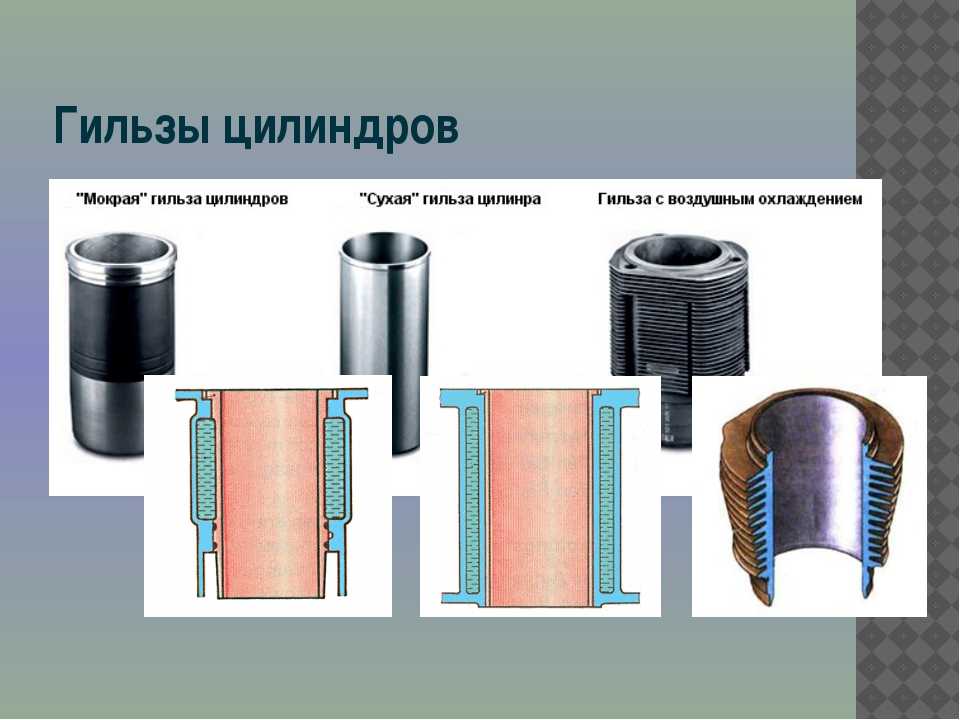

Измерение внутреннего диаметра гильз или цилиндров проводится в двух взаимно-перпендикулярных плоскостях (вдоль оси коленчатого вала и перпендикулярно к ней), а также в трех поясах по высоте блока. На рисунке а показано измерение внутреннего диаметра гильзы непосредственно в блоке цилиндров двигателя, на рисунке б — измерение гильзы, выпрессованной из блока цилиндров двигателя.

Рис. Схема измерения внутреннего диаметра гильзы цилиндров:

а — в блоке цилиндров; б — выпрессованной из блока цилиндров; в — в одном из поясов

Максимально допустимый износ цилиндров составляет 0,15…0,4 мм в зависимости от двигателя. При наличии такого износа гильзу следует выпрессовать из блока и направить в ремонт для расточки под ремонтный размер или заменить новой, выпускаемой заводом-изготовителем в комплекте с поршнем и кольцами.

Шероховатость рабочей поверхности должна быть не менее Ra 0,32 мкм при отсутствии плосковершинного микрорельефа или Ra 0,63… 1,00 мкм при наличии плосковершинного микрорельефа. Гильзы цилиндров, диаметры которых больше критического значения, ремонту не подлежат и бракуются. При износе 0,20 мм гильзы цилиндров пригодны для эксплуатации без перешлифовки, но с заменой поршней и колец.

При износе 0,20 мм гильзы цилиндров пригодны для эксплуатации без перешлифовки, но с заменой поршней и колец.

Подлежат ремонту гильзы, имеющие наружную поверхность, покрытую слоем накипи, подвергнутые коррозии и с нагаром. Гильзы очищают разными способами:

- механическим — косточковой крошкой в специальной установке;

- химическим — выдержкой гильзы в 5%-ном растворе триполифосфата натрия в ванне;

- электрическим — мойкой гильз в расплаве щелочи NaOH (93%) и соли NaCl (7%) при пропускании постоянного тока напряжением 6 В и плотностью 8 А на 1 дм2 площади очищаемой поверхности. Температура расплава должна быть 50°С, время выдержки гильзы 8… 10 мин с последующей промывкой в холодной воде.

Достоинство механического способа заключается в простоте, электрического — в высоком качестве очистки. Расточка тонкостенных гильз с нирезистовой вставкой под ремонтные размеры — это сложная технологическая операция, которая должна проводиться в специализированных мастерских, имеющих необходимое оборудование.

Картер сцепления отлит, как правило, из чугуна. Лапы задних опор двигателя отливают как единое целое с картером сцепления. Окончательную расточку отверстия, центрирующего коробку передач на картере сцепления, проводят совместно с блоком цилиндров, поэтому разукомплектовывать картер с блоком цилиндров не рекомендуется.

Диаметр отверстий для болтов задней опоры двигателя должен быть в пределах допустимого размера. При большем износе допускается развертывание отверстий и установка втулок. Изношенные втулки оси вилки выключения сцепления выпрессовывают и запрессовывают новые втулки с натягом 0,1 мм.

Для обеспечения соосности обе втулки развертывают одновременно. Допуск несоосности втулок составляет 0,025 мм, допуск непараллельности (по отношению к плоскости прилегания к блоку) — 0,1 мм на длине 100 мм. Для запасных картеров допуск параллельности торцовых поверхностей, сопрягаемых с блоком двигателя и коробкой передач, составляет 0,05 мм на длине 100 мм. Допуск радиального биения внутренней поверхности отверстия, центрирующего коробку передач, составляет 0,15 мм.

Впускной газовый трубопровод работает в умеренных температурных режимах, поэтому он мало подвержен короблению. На плоскостях соединения газового трубопровода с головками и с блоком не должно быть забоин и вмятин. При необходимости их нужно зачистить напильником с мелкой насечкой или шабером. Поверхность впускного газового трубопровода должна быть без следов коррозии, чистой и гладкой.

Газовый трубопровод необходимо проверить на герметичность под давлением 0,3…0,4 МПа. Перед проверкой следует очистить впускные каналы от смолистых отложений, каналы системы охлаждения — от накипи. Накипь удаляют раствором, применяемым для очистки полостей блока.

Способ проверки отклонения от прямолинейности плоскостей выпускного газового трубопровода показан на рисунке:

Рис. Определение отклонения от плоскостности выпускного газового трубопровода

При ремонте следует проверять и очищать стенки газового трубопровода от образовавшихся отложений, так как значительное количество отложений заметно сужает проходное сечение газового трубопровода, снижая мощность двигателя и ухудшая его экономичность.

Очистку газового трубопровода проводят металлическим скребком или ершом с последующей промывкой керосином и продувкой сжатым воздухом. После очистки газовый трубопровод следует проверить на герметичность путем подачи жидкости под давлением 0,3… 0,4 МПа.

Ремонт блока и гильз цилиндров

Ремонт блока и гильз цилиндров

Ремонт блока. В большинстве двигателей блоки изготовлены из серого и специального легированного чугуна. В процессе их эксплуатации возможны следующие основные дефекты: трещины, изломы и пробоины; повреждения и износ резьбы в отверстиях и на шпильках; износ отверстий во втулках и под втулки распределительного вала; износ, овальность, конусность и смещение отверстий в опорах под вкладыши коренных подшипников; коробление поверхности прилегания к головке блока; износ отверстий: под палец промежуточной шестерни, под установочные штифты и втулки; износ торцевых поверхностей гнезд под верхние бурты гильз цилиндров; износ клапанных гнезд и втулок клапанов; износ, овальность, конусность и задиры поверхностей цилиндров или гильз цилиндров.

Блок выбраковывают при трещинах и обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и местах, недоступных для выполнения ремонта, а также в случаях, когда обнаружено: более двух трещин между отверстиями цилиндров (гильз) или клапанных гнезд; более четырех трещин в водяных рубашках или более двух трещин, выходящих на обработанные поверхности; изломы одного и более гнезд по уплотнительные кольца гильз цилиндров размером более ‘/з периметра.

Трещины, изломы и пробоины заваривают электродуговой или газовой сваркой, наложением заплат и закреплением их болтами и сваркой, наложением заплат с применением полимерных материалов на основе эпоксидных смол. Трещины в местах, не испытывающих больших нагрузок, заделывают штифтами или уплотняющими фигурными вставками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изношенные резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой вставок. Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Изношенные отверстия под втулки распределительного вала (до ослабления посадки втулок) растачивают под втулки ремонтного размера. Отверстия втулок растачивают под ремонтный размер опор вала или восстанавливают постановкой втулок с уменьшенными отверстиями и шлифуют опоры распределительного вала по этим отверстиям.

Посадочные места (постели) под вкладыши коренных подшипников восстанавливают нанесением покрытий сваркой, осталиванием или заделкой составами на основе эпоксидных смол.

Наплавляют постели электросваркой, малоуглеродистым электроном с меловой обмазкой способом отжигающих валиков или газовой сваркой чугунными прутками с применением флюсов ФСЧ-1 и фСЧ-2. Можно также наплавлять постели газовым пламенем, используя латунные прутки, а в качестве флюса — буру и напаивать твердым припоем ПМЦ54 (или латунью Л-62). Перед наплавкой шпильки коренных подшипников закрывают кожухами из листовой стали, плоскости разъема — медными накладками, а отверстия для подачи масла — асбестовыми, графитовыми или медными пробками, чтобы предохранить их от брызг и наплывов при наплавке.

Перед наплавкой шпильки коренных подшипников закрывают кожухами из листовой стали, плоскости разъема — медными накладками, а отверстия для подачи масла — асбестовыми, графитовыми или медными пробками, чтобы предохранить их от брызг и наплывов при наплавке.

Иногда постели восстанавливают постановкой полуколец. В этом случае постели растачивают так, чтобы толщина стенок полуколец после окончательной обработки была в пределах 1,5…2,0 мм. Полукольца вытачивают из чугуна, близкого по механическим свойствам чугуну блока. Закрепляют полукольца в блоке и крышках гладкими штифтами диаметром 6…8 мм, изготовленными из мягкой стали, зачищают их заподлицо с поверхностью полуколец.

Постели блоков автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все постели коренных подшипников.

Составами на основе эпоксидных смол восстанавливают постели коренных подшипников блоков тракторных и автомобильных двигателей.

При износе или короблении отдельных постелей их восстанавливают составами на основе эпоксидных смол без последующей обработки. Изношенные постели шлифуют вручную шлифовальным кругом крупной зернистостью с приводом через гибкий вал. Наносят приготовленный состав слоем не менее 1 мм и укладывают на все постели специальную скалку диаметром, равным номинальному Размеру отверстий под коренные подшипники. Перед укладкой скал-КУ смазывают слоем минерального масла. Постели, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и дожидаются отверждения состава, после чего кРышки и скалку снимают, а подтеки и наплывы состава зачищают напильником или шабером.

Перед укладкой скал-КУ смазывают слоем минерального масла. Постели, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и дожидаются отверждения состава, после чего кРышки и скалку снимают, а подтеки и наплывы состава зачищают напильником или шабером.

Отверстия под коренные подшипники в блоках двигателей, имеющие износы не более 0,30 мм в вертикальной и не более 0,20 мм в горизонтальной плоскостях, восстанавливают растачиванием их под номинальный размер со смещением осей коленчатого и распределительного валов. Для этого плоскости разъема крышек коренных подшипников фрезеруют и затем шлифуют на глубину 0,5…0,7 мм, ставят их в блок, затягивают болтами или гайками с необходимым усилием и, сместив оси валов, растачивают отверстия под номинальный размер.

Отверстия под коренные подшипники растачивают одновременно с отверстиями под опоры распределительного вала на специальных горизонтально-расточных станках модели РД. Такие станки выпускают для восстановления блока двигателя одной марки. Например, станок РД-14 предназначен для растачивания отверстий только блока двигателей СМД-14, станок РД-50 — для блока двигателей Д-50 и т. д.

Например, станок РД-14 предназначен для растачивания отверстий только блока двигателей СМД-14, станок РД-50 — для блока двигателей Д-50 и т. д.

Станки позволяют получать высокое качество расточки отверстий и дают возможность сохранять расстояние между осями коленчатого и распределительного валов. Растачивают отверстия специальными борштангами, которые легко снимать и устанавливать на станок.

Несоосность расточенных отверстий под коренные подшипники допускается в пределах 0,02…0,03 мм по всей длине блока, а конусность и овальность — не более 0,02 мм.

Коробление поверхности прилегания к головке блока, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальных или вертикально-сверлильных станках при помощи специальных приспособлений. В небольших мастерских допускается устранять коробление пришабриванием или шлифованием вручную кругом диаметром 300…450 мм в зависимости от размеров блока.

После шлифования поверхности проверяют глубину гнезд под верхние бурты гильз и при необходимости углубляют их торцевыми фрезами на толщину слоя, снятого при шлифовании. Если гнезда изношены, их обрабатывают фрезами до получения одинаковой глубины во всех гнездах и ставят металлические прокладки, закрепляя их клеем ВС-ЮТ или на эпоксидном составе.

Если гнезда изношены, их обрабатывают фрезами до получения одинаковой глубины во всех гнездах и ставят металлические прокладки, закрепляя их клеем ВС-ЮТ или на эпоксидном составе.

После шлифования плоскости и восстановления гнезд выступа-ние запрессованных гильз над поверхностью блока должно соответствовать техническим требованиям.

При сборке дизельных двигателей, где шлифовалась верхняя поверхность блока, необходимо на такой же размер проточить днища поршней, чтобы избежать соприкосновения их с плоскостью головки блока.

Коробление других привалочных поверхностей блока устанавливают шлифованием, фрезерованием или строганием.

Изношенные отверстия под втулки клапанов, толкателей, установочные штифты и палец промежуточной шестерни восстанавливают развертыванием под ремонтный размер или постановкой втулок.

Контроль и испытание блока. Блок двигателя — очень сложная и ответственная корпусная деталь, от технического состояния которой во многом зависят технико-экономические показатели и песурс отремонтированного двигателя. Поэтому после выявления еГо неисправностей при дефектации и устранения их блок снова подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. В блоке вновь проверяют коробление привалочных плоскостей, соосность отверстий под коренные вкладыши, биение торцов выточек под бурт гильзы цилиндров, перпендикулярность осей этих выточек к оси коренных подшипников и испытывают блок на герметичность.

Поэтому после выявления еГо неисправностей при дефектации и устранения их блок снова подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. В блоке вновь проверяют коробление привалочных плоскостей, соосность отверстий под коренные вкладыши, биение торцов выточек под бурт гильзы цилиндров, перпендикулярность осей этих выточек к оси коренных подшипников и испытывают блок на герметичность.

Коробление поверхностей прилегания контролируют при помощи поверочной линейки типа ШП-630 и набора щупов. Для большинства двигателей коробление плоскости прилегания головки блока допускается в пределах 0,08…0,10 мм.

Соосность отверстий под коренные вкладыши проверяют при помощи гладких оправок, индикаторных и других приспособлений, а на специализированных предприятиях — при помощи пневматических и оптических установок.

Контрольную гладкую оправку, специально изготовленную для одного типоразмера блока, укладывают в постели блока и затягивают крышки динамометрическим ключом при нормальном усилении. Если оправка проворачивается и перемещается в осевом направлении от усилия руки, то соосность отверстий находится в допускаемых пределах.

Если оправка проворачивается и перемещается в осевом направлении от усилия руки, то соосность отверстий находится в допускаемых пределах.

Индикаторное приспособление, показанное на рисунке 68, наиболее универсальное. Оно позволяет определить смещение средних опор относительно крайних и овальность отверстий. В проверяемом блоке ставят на место крышки опор и затягивают их с нормальным усилием. На крайние опоры вставляют центрирующие втулки. Ступенчатая кольцевая поверхность втулок дает возможность устанавливать их без зазора в пределах допуска на диаметр отверстий блока. Во втулки вводят оправку и перед измеряемым отверстием надевают на оправку индикаторное приспособление. Винтом устанавливают рычаг в такое положение, при котором его сферический палец будет соприкасаться с поверхностью отверстия, а индикатор — иметь натяг в пределах нормируемого участка стрелки. Ставят стрелку индикатора на нуль и, поворачивая приспособление на 360°, по отклонению стрелки определяют смещение измеряемой опоры относительно крайних. Точно так же проверяют смещение в других опорах. Для большинства двигателей смещение отверстий смежных опор допускается не более 0,03 мм и несмежных — не более 0,04 мм.

Точно так же проверяют смещение в других опорах. Для большинства двигателей смещение отверстий смежных опор допускается не более 0,03 мм и несмежных — не более 0,04 мм.

Рис. 1. Приспособление для проверки соосности отверстий в блоке под коренные подшипники:

Биение торцов выточек под бурт гильзы цилиндров контролируют индикаторным приспособлением, аналогичным по устройству и принципу действия приспособлению для измерения соосности отверстий под подшипники. Допускаемое биение выточек под бурт гильзы относительно оси отверстия не должно превышать 0,06 мм, а непараллельность опорной поверхности выточек относительно верхней плоскости блока не должно превышать 0,03 мм.

Перпендикулярность осей посадочных поясков под гильзы цилиндров к оси отверстий под подшипники проверяют пневматическими приспособлениями типов 70-8704-1002, 70-8704-1003, КИ-4862 и другими, предназначенными для контроля геометрических параметров блоков, а также оптическими установками.типа КИ-5506 и оптико-механическими установками. Последние позволяют выполнять комплексный контроль параметров пространственной геометрии блоков двигателей. При помощи такой оптико-механической установки можно контролировать соосность коренных опор коленчатого вала в вертикальной и горизонтальной плоскостях; перпендикулярность осей расточек под гильзы цилиндров к оси отверстий коренных подшипников; параллельность осей расточек под гильзы цилиндров между собой и прямолинейность привалочных плоскостей блоков.

Последние позволяют выполнять комплексный контроль параметров пространственной геометрии блоков двигателей. При помощи такой оптико-механической установки можно контролировать соосность коренных опор коленчатого вала в вертикальной и горизонтальной плоскостях; перпендикулярность осей расточек под гильзы цилиндров к оси отверстий коренных подшипников; параллельность осей расточек под гильзы цилиндров между собой и прямолинейность привалочных плоскостей блоков.

Испытание блока на герметичность водяной рубашки охлаждения проводят при дефектации до выпрессовки гильз цилиндров и после ремонта блока, когда запрессованы новые или отремонтированные гильзы. Испытывают блоки на специальных гидравлических стендах типа КИ-5372. Блок ставят нижней привалочной плоскостью на нижнюю плиту (стол) стенда и герметизируют его плитами с мягкой маслобензостойкой резиной, прижимая их пневматическими механизмами. Затем в рубашку охлаждения подают воду под давлением до 0,4 МПа и в течение 5 мин осматривают блок. Появление подтекания воды или запотевание указывает на неисправность блока. Для удобства осмотра стенды снабжены механизмом, позволяющим в процессе испытания поворачивать блок в различные положения.

Появление подтекания воды или запотевание указывает на неисправность блока. Для удобства осмотра стенды снабжены механизмом, позволяющим в процессе испытания поворачивать блок в различные положения.

Ремонт цилиндров и гильз цилиндров. Основные дефекты — износ и задиры рабочей поверхности, а для гильз цилиндров — дополнительно деформация и изнашивание наружных посадочных поверхностей. В некоторых тракторных двигателях наблюдается кавитационное изнашивание поверхностей охлаждения.

Рабочие поверхности цилиндров и гильз цилиндров изнашиваются неравномерно. Наибольший износ всегда расположен против верхнего компрессионного кольца при положении поршня в верхней мертвой точке (в.м.т.). Поэтому цилиндры измеряют (индикаторным нутромером) в зоне наибольшего износа на расстоянии 30 ..40 мм от верхней кромки.

Изношенные и поврежденные поверхности цилиндр о-в и гильз цилиндров восстанавливают растачиванием и последующей доводкой (хонингованием) под ремонтный размер.

Для цилиндров и гильз цилиндров двигателей типа ГАЗ и ЗИЛ предусмотрено три увеличенных ремонтных размера с интервалом через 0,5 мм от номинального размера.

Гильзы цилиндров двигателей ЯМЗ (всех моделей и модификаций), А-01М, А-41 и Д-37 (всех модификаций) ремонтных размеров не имеют. Гильзы цилиндров остальных тракторных двигателей восстанавливают под ремонтный размер, увеличенный на 0,7 мм против номинального.

Все цилиндры или гильзы цилиндров одного блока обрабатывают под один и тот же ремонтный размер. Цилиндры, выполненные в теле блока, изношенные до последнего ремонтного размера, восстанавливают постановкой гильз с последующей обработкой под номинальный размер.

Растачивают цилиндры и гильзы цилиндров на вертикально-расточных станках типа 278Н. Некоторые ремонтные предприятия растачивают гильзы цилиндров на токарных станках, применяя специальные приспособления, или шлифуют их абразивными кругами. Базовыми поверхностями при установке блока для растачивания цилиндров служат нижняя привалочная плоскость и фаска в верхней части цилиндра. При установке гильз на расточку или шлифование базовыми поверхностями служат наружный чисто обработанный поясок и верхний торец гильзы.

При растачивании цилиндров блока следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров к оси коленчатого вала. Отклонение от перпендикулярности допускается не более 0,05 мм на всей длине цилиндра. При растачивании или шлифовании гильз цилиндров следят за толщиной стенок гильзы. Разница в толщине стенок гильзы, измеренных по посадочным пояскам в вертикальной плоскости, не должна превышать 0,06 мм.

После растачивания диаметр цилиндра или гильзы должен быть на 0,04…0,10 мм меньше ремонтного размера, это так называемый припуск на последующую доводку (хонингование).

Доводку цилиндров выполняют на вертикально-хонинговальных или вертикально-сверлильных станках специальными хонинговальными головками. На головке по окружности установлены четыре, пять или шесть сменных мелкозернистых абразивных спусков. Головка, соединенная с хвостовиком через шарнир, закрепляется в шпинделе станка. При хонинговании головка с оразивными брусками совершает вращательное и возвратно-поступательное движение по стенкам цилиндра. На необходимый Размер бруски разжимают вручную при помощи кольца подачи.

На необходимый Размер бруски разжимают вручную при помощи кольца подачи.

Рис. 2. Схема процесса хонингования цилиндров блока:

1 — подача охлаждающей жидкости; 2 — бру. сок; 3 — хонинговальная головка; 4 — кольцо подачи; 5 — хвостовик; 6 — шарнир.

На современных хонинговальных головках для разжатия брусков используют гидравлические и пневматические приводы.

По мере снятия металла и изнашивания брусков при ручном механическом приводе радиальная подача выполняется автоматически спиральной пружиной, а при пневматическом приводе бруски автоматически прижимаются с постоянным усилием.

В качестве охлаждающей жидкости при хонинговании используют керосин или смесь керосина (80…90%) с машинным маслом. Ее обильно подают в цилиндр в течение всего процесса. Для обеспечения высокой точности геометрических размеров ход головки устанавливают таким, чтобы абразивные бруски выходили за верхний и нижний края цилиндра на 0,2…0,3 их длины.

Обычно хонингование ведут в два приема: предварительное (черновое) и окончательное (чистовое). Черновое хонингование ведут крупнозернистыми брусками зеленого карборунда на керамической связке зернистостью 10… 16 или брусками из синтетических алмазов марки АСР 50/40 и АСР 100/80. Припуск на чистовое хонингование оставляют в пределах 0,02…0,03 мм. Чистовое хонингование ведут брусками из синтетических алмазов марок АСМ 20/14 и АСМ 28/20.

Черновое хонингование ведут крупнозернистыми брусками зеленого карборунда на керамической связке зернистостью 10… 16 или брусками из синтетических алмазов марки АСР 50/40 и АСР 100/80. Припуск на чистовое хонингование оставляют в пределах 0,02…0,03 мм. Чистовое хонингование ведут брусками из синтетических алмазов марок АСМ 20/14 и АСМ 28/20.

Примерный режим хонингования: окружная скорость хонинговальной головки 60…80 м/мин; возвратно-поступательная скорость 20…25 м/мин.

На некоторых ремонтных предприятиях вместо хонингования применяют раскатку шариковыми или роликовыми раскатными головками. В этом случае при растачивании оставляют припуск на раскатку в пределах 0,05…0,06 мм.

После окончательной обработки (хонингования или раскатки) овальность и конусность цилиндров не должна превышать 0,02 мм, а шероховатость поверхности должна быть не ниже 9 класса.

Изношенные и поврежденные посадочные поверхности гильз восстанавливают железнением и последующей обработкой под номинальный размер.

Кавитационное изнашивание поверхностей охлаждения гильз устраняют заделкой полимерными составами на основе эпоксидных смол.

Неисправность гильзы цилиндра дизельного двигателя и распространенные причины

У вас проблемы с гильзой дизельного двигателя?

Предлагаем вам анализ отказов, который поможет вам понять, что происходит с вашими вкладышами! Читайте дальше, чтобы узнать, испытываете ли вы какие-либо из этих сбоев.

Есть вопросы по неисправностям вашего дизельного двигателя? Наши сертифицированные специалисты ASE всегда готовы помочь!

Неисправность комплекта цилиндра из-за перекручивания уплотнительного кольца гильзы

На рисунке ниже показано одно из уплотнительных колец вкладыша, которое скрутилось во время сборки в двигателе.

Ниже вы можете увидеть внутреннюю часть лайнера, изображенного выше. На нем показано скопление перенесенного материала юбки на дне гильзы, вызванное уплотнительным кольцом, вдавливающим гильзу внутрь.

Окончательный результат витого уплотнительного кольца:

Неисправность комплекта цилиндров из-за ошибок при обслуживании и сборке

На первом фото два вкладыша от судового двигателя 16V149 Detroit Diesel. Обратите внимание на наличие тепловых пятен в нижней части вкладышей, как указано желтыми стрелками.

Точки перегрева возникают при наличии чрезмерного зазора между гильзой и блоком. Эта область будет иметь очень плохую теплопередачу и позволит лайнеру двигаться и деформироваться. Это может привести к растрескиванию хвостовика в районе портов или в других местах вкладыша, где стрессовые нагрузки превышают расчетную прочность.

На следующем рисунке показаны точечная коррозия (синяя стрелка) и образование накипи (зеленая стрелка) на одном из вкладышей.

Образование точечной коррозии и накипи является явным признаком того, что система охлаждения не обслуживалась и не использовались присадки или ингибиторы коррозии.

Накипь влияет на теплопередачу и вызывает более высокие, чем обычно, температуры цилиндра, что может привести к задирам и преждевременному выходу из строя компонентов цилиндра. Точечная коррозия может и будет вызывать появление концентраторов напряжения в футеровке, что может привести к трещинам и преждевременному выходу из строя футеровки.

У вас проблемы с ямками на гильзах? Прочтите наш блог, Объяснение точечной коррозии гильзы двигателя / гильзы, чтобы узнать больше.

На следующем снимке показана нижняя сторона полки хвостовика перед местом разрушения левобережного хвостовика №5. Обратите внимание на ямки (синяя стрелка) и четыре чистые отметки, указывающие на попадание постороннего материала между фланцем и блоком (красные стрелки).

На следующем рисунке показаны насечки внутри одного из вкладышей (белая стрелка). Царапины и некоторые задиры присутствуют на большинстве вкладышей.

На последнем снимке показаны головка и кольца на одном из поршней; все поршни похожи внешне. Белые отложения появляются из-за присадок в масле. Идеальное уплотнение между поршневыми кольцами никогда не может быть достигнуто, поэтому определенное количество моторного масла попадет в сгорание.

Белые отложения появляются из-за присадок в масле. Идеальное уплотнение между поршневыми кольцами никогда не может быть достигнуто, поэтому определенное количество моторного масла попадет в сгорание.

Когда моторное масло попадает в камеру сгорания и сгорает, остаток образует золу. Этот пеплообразный материал способствует образованию отложений в головке поршня над поршневым кольцом, а также к отложениям в кольцевых канавках.

Эти отложения могут привести к трению гильзы цилиндра, в результате чего поршневые кольца перестанут свободно вращаться. В конечном итоге нарушается контакт гильзы цилиндра с кольцом, что может привести к высокому расходу масла.

Чрезмерное просачивание, вызванное абразивным загрязнением во время сборки

На следующих рисунках показаны гильза, поршень с прикрепленными кольцами и комплект поршневых колец с маркировкой: «оригинальный комплект колец». После первоначального ремонта клиент пожаловался на чрезмерное прорыв газов.

Разобрал двигатель, отточил вкладыши и установил новые кольца. При запуске двигателя было обнаружено чрезмерное прогорание картерных газов.

На приведенном выше рисунке гильзы видны глубокие царапины от абразивного инородного материала, создающие путь для прорыва газов. Это вызвано отсутствием чистоты при сборке двигателя. На подкладке также видно, где она была заточена. Угол хонингования или поперечная штриховка неравномерны. Это приведет к неравномерному износу.

Больше фотографий иностранного материала Оценка:

На следующей группе изображений показаны кольца с пометкой «оригинальный комплект колец», установленные в верхней части поршня, на который установлены кольца. Обратите внимание на сильные царапины на обоих комплектах колец.

Основной причиной отказа было загрязнение посторонними материалами из-за неправильных методов и процедур сборки. Загрязнение, вызвавшее прорыв газов в первом наборе колец, не было устранено и вызвало такое же состояние отказа во втором комплекте колец.

Причины отказа фланца

Нижняя часть вкладыша имеет истирание в месте сопряжения с нижним отверстием ресивера в блоке. Отсутствие поддержки позволило хвостовику сместиться, что в конечном итоге привело к разрушению фланца хвостовика.

Пример сильного истирания в нижней части лейнера:

Отказ фланца лейнера из-за неровной монтажной поверхности

Фланец цел и оторвался от вкладыша. Нижняя сторона фланца имеет неравномерный контактный рисунок. Неравномерный износ на нижней стороне фланца указывает на то, что поверхность сопрягаемого блока изношена и вызвала отказ.

Хотите узнать больше о поломках фланцев? Ознакомьтесь с нашей статьей о сломанных или треснутых фланцах.

Неправильное обслуживание системы охлаждения

Гильзы этого двигателя вышли из строя в течение 800 миль. Неправильное техническое обслуживание системы охлаждения является основной причиной поломки. Ингибиторы коррозии системы охлаждения необходимы во всех ситуациях, даже если установлен антифриз. Этот лайнер подвергался воздействию простой воды с чрезвычайно высоким содержанием минералов.

Ингибиторы коррозии системы охлаждения необходимы во всех ситуациях, даже если установлен антифриз. Этот лайнер подвергался воздействию простой воды с чрезвычайно высоким содержанием минералов.

Поломка фланца гильзы из-за постороннего материала, застрявшего под фланцем или на его поверхности

Вмятины на фланце гильзы образовались из-за попадания постороннего материала между фланцем гильзы и головкой блока цилиндров.

На изображении ниже показан посторонний материал, застрявший между фланцем гильзы и поверхностью блока.

Вмятины на фланце гильзы образовались из-за попадания инородного материала между фланцем гильзы и головкой блока цилиндров.

Последствия плохого обслуживания системы охлаждения

Из-за точечной коррозии охлаждающая жидкость просочилась в цилиндр.

Коррозия сокращает срок службы двигателя и повреждает компоненты системы охлаждения. Жалоба, отправленная с этим вкладышем, заключалась в протечке уплотнений вкладыша.

Жалоба, отправленная с этим вкладышем, заключалась в протечке уплотнений вкладыша.

Ржавчина вызывает плохую теплопередачу и перегрев двигателя.

У вас проблемы с вкладышами? Highway & Heavy Parts здесь, чтобы помочь! У нас вы найдете запчасти самого высокого качества, чтобы ваш двигатель работал в лучшем виде.

Ищете запасные части для дизельных двигателей? Позвоните нашим сертифицированным техническим специалистам ASE по телефону 844-304-7688. Или, вы можете запросить цитату онлайн.

CYLINDER HEAD & COMPONENTS RESOURCES

Related Articles:

SIGNS YOUR ENGINE MAY NEED A REBUILD

BROKEN OR CRACKED CYLINDER LINER FLANGE

LINER & PISTON UPDATE FOR ISX ENGINES

COMMON DIESEL ENGINE PROBLEMS

Видео по теме:

youtube.com/embed/UdnMhQ63PLo» frameborder=»0″ allowfullscreen=»»>Не хватает времени? Получите вашу цитату онлайн!

Мы поняли: когда вам нужны запчасти для дизельных двигателей, время имеет решающее значение. Вот почему мы разработали систему онлайн-котировок HHP.

Просто заполните форму, указав свое имя, информацию о двигателе и необходимые детали, и наши сертифицированные ASE технические специалисты свяжутся с вами и составят смету. Это настолько близко к волшебству, насколько это возможно для дизельного двигателя!

Метод обнаружения поверхностных дефектов, основанный на улучшенном механизме внимания и модели слияния признаков

На этой странице

РезюмеВведениеСвязанные работыЗаключениеДоступность данныхКонфликты интересовБлагодарностиСсылкиАвторское правоСтатьи по теме

Гильзы цилиндров важны для автомобильных двигателей. Качество внешнего вида напрямую влияет на срок службы и безопасность двигателей. В настоящее время проверка качества внешнего вида гильз цилиндров в основном зависит от визуальной оценки вручную, на которую легко влияют субъективные факторы инспекторов. В этой статье исследуется улучшенное машинное зрение для обнаружения дефектов поверхности. Он предлагает усовершенствование механизма внимания и метод слияния признаков для обнаружения и классификации дефекта. Эксперименты показывают, что метод, предложенный в этой статье, улучшил как точность, так и скорость, и он может обнаруживать дефекты в производстве и осуществлять индустриализацию. В то же время изучаемый в данной работе метод имеет значение популяризации и применения для выявления дефектов внешности в других областях.

Качество внешнего вида напрямую влияет на срок службы и безопасность двигателей. В настоящее время проверка качества внешнего вида гильз цилиндров в основном зависит от визуальной оценки вручную, на которую легко влияют субъективные факторы инспекторов. В этой статье исследуется улучшенное машинное зрение для обнаружения дефектов поверхности. Он предлагает усовершенствование механизма внимания и метод слияния признаков для обнаружения и классификации дефекта. Эксперименты показывают, что метод, предложенный в этой статье, улучшил как точность, так и скорость, и он может обнаруживать дефекты в производстве и осуществлять индустриализацию. В то же время изучаемый в данной работе метод имеет значение популяризации и применения для выявления дефектов внешности в других областях.

1. Введение

Гильзы цилиндров важны для автомобильных двигателей. Качество внешнего вида напрямую влияет на срок службы и безопасность двигателей. В этой статье предлагается улучшить механизм внимания и метод объединения признаков для обнаружения и классификации дефекта, что повысило как точность, так и скорость. Поверхностный дефект указывает на то, что гильза цилиндра имеет серьезную внутреннюю проблему качества, что может привести к неправильной работе двигателя внутреннего сгорания и вызвать проблемы с безопасностью. В настоящее время контроль качества поверхности гильз цилиндров в основном основан на ручных методах контроля. Ручные методы контроля не могут удовлетворить производственные требования, особенно в отношении мелких дефектов. В то же время многочасовая работа глаз вредна для здоровья инспекторов. Поэтому ручной контроль больше не подходит для текущих требований крупномасштабного промышленного производства. По сравнению с человеческими глазами, компьютерное зрение может повысить эффективность и точность, а также является безопасным и надежным из-за своего бесконтактного типа. Однако традиционные алгоритмы проверки машинного зрения менее гибки в выделении признаков, и алгоритмы выделения признаков должны быть построены с учетом типов дефектов.

Поверхностный дефект указывает на то, что гильза цилиндра имеет серьезную внутреннюю проблему качества, что может привести к неправильной работе двигателя внутреннего сгорания и вызвать проблемы с безопасностью. В настоящее время контроль качества поверхности гильз цилиндров в основном основан на ручных методах контроля. Ручные методы контроля не могут удовлетворить производственные требования, особенно в отношении мелких дефектов. В то же время многочасовая работа глаз вредна для здоровья инспекторов. Поэтому ручной контроль больше не подходит для текущих требований крупномасштабного промышленного производства. По сравнению с человеческими глазами, компьютерное зрение может повысить эффективность и точность, а также является безопасным и надежным из-за своего бесконтактного типа. Однако традиционные алгоритмы проверки машинного зрения менее гибки в выделении признаков, и алгоритмы выделения признаков должны быть построены с учетом типов дефектов.

По сравнению с традиционными алгоритмами машинного зрения алгоритмы глубокого обучения не только демонстрируют более высокую стабильность и адаптивность при столкновении с изменяющимися сценами и целями, но также имеют более высокую точность обнаружения [1]. В этой статье предлагается метод обнаружения дефектов на основе глубокого обучения для реализации обнаружения поверхностных дефектов. Содержимое, проверенное в этой статье, представляет собой «выпуклые» и «неспеченные» дефекты поверхности гильзы цилиндра без заусенцев, которые определяются следующим образом: Неспекшийся: неспеченная форма, которая появляется на поверхности гильзы цилиндра без шипов, обычно имеет форму полосы. Длина дефекта не должна превышать 10 мм, а ширина не должна превышать 5 мм. В одном и том же поле зрения есть несколько неспеченных форм. Расстояние должно быть более 10 мм, иначе, каким бы малым ни был его размер, оно будет расцениваться как дефект. Приподнятый: этот тип дефекта в основном проявляется в виде плоских или выпуклых пятен. Если диаметр превышает 5 мм, это считается дефектом, и в одном поле зрения допускается не более 3 выпуклостей.

В этой статье предлагается метод обнаружения дефектов на основе глубокого обучения для реализации обнаружения поверхностных дефектов. Содержимое, проверенное в этой статье, представляет собой «выпуклые» и «неспеченные» дефекты поверхности гильзы цилиндра без заусенцев, которые определяются следующим образом: Неспекшийся: неспеченная форма, которая появляется на поверхности гильзы цилиндра без шипов, обычно имеет форму полосы. Длина дефекта не должна превышать 10 мм, а ширина не должна превышать 5 мм. В одном и том же поле зрения есть несколько неспеченных форм. Расстояние должно быть более 10 мм, иначе, каким бы малым ни был его размер, оно будет расцениваться как дефект. Приподнятый: этот тип дефекта в основном проявляется в виде плоских или выпуклых пятен. Если диаметр превышает 5 мм, это считается дефектом, и в одном поле зрения допускается не более 3 выпуклостей.

В 2018 г. Essid et al. [2] использовали CNN для автоматического определения поверхности металлического ящика. Среди них, чтобы лучше обрабатывать данные с нелинейностью и разреженностью, автоэнкодер используется для построения глубокой структуры нейронной сети, а метод Гаусса используется для регрессии для изучения вероятностной модели выходного результата сети. По сравнению с методами KNN и SVM частота ложных срабатываний этого метода уменьшилась.

По сравнению с методами KNN и SVM частота ложных срабатываний этого метода уменьшилась.

В 2019 г. Huang et al. [3] реализовал контроль качества поверхности деталей двигателя на основе более быстрой модели R-CNN. В этом методе, чтобы повысить точность обнаружения и скорость обнаружения модели, улучшена структура объединения областей интереса, и, наконец, точность обнаружения увеличена до 96,8%. В том же году Рамалингам и соавт. [4] использовали облегченную модель обнаружения — SSD MobileNet для обнаружения дефектов на поверхности самолета с целью повышения скорости обнаружения сети. Для уменьшения объема вычислений полученное изображение масштабировалось и масштабировалось. Модель сети первого уровня — MobileNet v2 [5] строит свою модель обнаружения и использует карты признаков разного масштаба в сети обнаружения для выполнения регрессионного прогнозирования, а окончательная точность обнаружения достигает 93,2%.

В 2020 году Чжан и Чжан [6] использовали метод глубокого обучения для обнаружения поверхностных дефектов банок. Во-первых, соответствующий метод предварительной обработки изображений был использован для выполнения соответствующих операций обрезки, нормализации и других операций над собранными изображениями поверхностей банок. На основе сети VGG16 была разработана модель обнаружения дефектов. После обучения и оптимизации точность классификации сети достигла 98,2%.

Во-первых, соответствующий метод предварительной обработки изображений был использован для выполнения соответствующих операций обрезки, нормализации и других операций над собранными изображениями поверхностей банок. На основе сети VGG16 была разработана модель обнаружения дефектов. После обучения и оптимизации точность классификации сети достигла 98,2%.

В 2021 г. Damacharla et al. [7] использовали сеть TLU-Net для обнаружения дефектов поверхности стали. В этом исследовании, после изучения ряда моделей глубокого обучения, окончательно определяется структура модели обнаружения U-Net [8], и вносятся соответствующие улучшения на основе U-Net в сочетании с ResNet [9].] и DenseNet [10], чтобы решить проблему деградации глубоких сетей, способность сети извлекать признаки была усилена, а точность обнаружения повышена на 12%.

3. Архитектура системы

3.1. Принцип обнаружения YOLOv4

В YOLOv4 основные этапы обнаружения выполняются в части «Прогнозирование» на рисунке 1. Как упоминалось в предыдущих алгоритмах серии YOLO, алгоритм YOLOV4 также относится к серии на основе привязки. Следовательно, необходимо использовать алгоритм кластеризации помеченных данных для получения полей привязки. Обнаружение выполняется на трех картах признаков разного размера. Взяв в качестве примера входное изображение 416 × 416, окончательные карты признаков обнаружения составляют 13 × 13, 26 × 26 и 52 × 52. Следовательно, при использовании алгоритма кластеризации девять предыдущих кадров можно разделить на три категории: малый, средний и большой. Априорные блоки распределяются в соответствии с принципом, что маленькие априорные блоки соответствуют картам признаков большого размера, а априорные блоки большого размера соответствуют картам признаков малого размера. Алгоритм кластеризации, используемый для получения предыдущего размера кадра в YOLOv4, представляет собой алгоритм кластеризации KMeans. В этом алгоритме расстояние между реальным размером кадра и центром категории отличается от метода расстояния, принятого в традиционном алгоритме кластеризации.

Как упоминалось в предыдущих алгоритмах серии YOLO, алгоритм YOLOV4 также относится к серии на основе привязки. Следовательно, необходимо использовать алгоритм кластеризации помеченных данных для получения полей привязки. Обнаружение выполняется на трех картах признаков разного размера. Взяв в качестве примера входное изображение 416 × 416, окончательные карты признаков обнаружения составляют 13 × 13, 26 × 26 и 52 × 52. Следовательно, при использовании алгоритма кластеризации девять предыдущих кадров можно разделить на три категории: малый, средний и большой. Априорные блоки распределяются в соответствии с принципом, что маленькие априорные блоки соответствуют картам признаков большого размера, а априорные блоки большого размера соответствуют картам признаков малого размера. Алгоритм кластеризации, используемый для получения предыдущего размера кадра в YOLOv4, представляет собой алгоритм кластеризации KMeans. В этом алгоритме расстояние между реальным размером кадра и центром категории отличается от метода расстояния, принятого в традиционном алгоритме кластеризации. Метод расчета расстояния, используемый в алгоритме кластеризации, представляет собой евклидово расстояние, но когда размер ячеек привязки велик, это приводит к большой ошибке. Следовательно, он будет использовать пересечение над объединением (IoU) в качестве эталона для оценки расстояния, а его функция расстояния показана следующим образом:

Метод расчета расстояния, используемый в алгоритме кластеризации, представляет собой евклидово расстояние, но когда размер ячеек привязки велик, это приводит к большой ошибке. Следовательно, он будет использовать пересечение над объединением (IoU) в качестве эталона для оценки расстояния, а его функция расстояния показана следующим образом:

Как показано на рис. 2, красный цвет обозначает центр кластера, то есть блок привязки получается путем кластеризации; синий представляет реальную коробку; и черная часть представляет собой перекрывающуюся часть двух, то есть расчет IOU равен

. После использования алгоритма кластеризации KMeans для получения предшествующего блока можно использовать три головки YOLO в части «Прогноз» на рисунке 1. для предсказания. Размеры трех головок YOLO: 13 × 13 × ((num_classes + 1 + 4) × 3), 26 × 26 × ((num_classes + 1 + 4) ×1 × 52) и 52 × 52 + 4) × 3), где информация измерения «num_classes» представляет результат прогнозирования классификации и категории. Одномерная информация представляет собой уровень достоверности прогнозируемого значения, который указывает, есть ли объект в этом месте. Четырехмерная информация представляет собой информацию о координатах предсказанного прямоугольника, то есть умноженную на 3, потому что каждая точка сетки на векторном слое имеет 3 априорных кадра. В качестве примера возьмем голову YOLO 13 × 13. Двумерная схематическая диаграмма карты признаков 13 × 13 показана на рисунке 3. Это можно выразить как разделение изображения на сетки 13 × 13, каждая сетка оснащена 3 кластерами. Каждый априорный блок содержит информацию о классификации, показатель достоверности и информацию о координатах, ответственную за предсказание. Предполагая, что центр обнаруженного объекта на изображении попадает в красную область, объект представлен красным цветом в красном квадрате, а верхняя левая угловая точка отвечает за предсказание. Предполагая, что показатель достоверности первого якоря самый высокий, первый якорь корректируется в соответствии с прогнозируемым результатом.

Одномерная информация представляет собой уровень достоверности прогнозируемого значения, который указывает, есть ли объект в этом месте. Четырехмерная информация представляет собой информацию о координатах предсказанного прямоугольника, то есть умноженную на 3, потому что каждая точка сетки на векторном слое имеет 3 априорных кадра. В качестве примера возьмем голову YOLO 13 × 13. Двумерная схематическая диаграмма карты признаков 13 × 13 показана на рисунке 3. Это можно выразить как разделение изображения на сетки 13 × 13, каждая сетка оснащена 3 кластерами. Каждый априорный блок содержит информацию о классификации, показатель достоверности и информацию о координатах, ответственную за предсказание. Предполагая, что центр обнаруженного объекта на изображении попадает в красную область, объект представлен красным цветом в красном квадрате, а верхняя левая угловая точка отвечает за предсказание. Предполагая, что показатель достоверности первого якоря самый высокий, первый якорь корректируется в соответствии с прогнозируемым результатом.

Поскольку информация о местоположении, предсказанная сетью, обрабатывается сигмовидной функцией, значение, выдаваемое сетью, нормализуется в диапазоне от 0 до 1, а информация о координатах, выводимая сетью, представляет собой смещение относительно точки сетки, поэтому выходная информация должна быть соответствующим образом декодирована. Процесс декодирования можно показать на рисунке 4, а конкретный расчет декодирования показан в следующих уравнениях: где пунктирная линия представляет собой априорный блок и представляет ширину и высоту априорного блока, а синий прямоугольник представляет результат. прямоугольник, полученный с помощью предсказания и декодирования сети, представляет собой сигмовидную функцию активации и представляет собой координаты красных точек сетки на карте объектов. После декодирования описанного выше процесса, после корректировки предыдущего кадра, информация о местоположении становится информацией о местоположении.

После декодирования предсказанных результатов обученной сети можно обнаружить цель и получить информацию о категории и местоположении, соответствующую цели.

3.2. Усовершенствование YOLOv4

3.2.1. Улучшение слияния функций

В базовой модели YOLOv4 слияние функций основано на текущих основных методах слияния, таких как FPN [11], ASFF [12], PAN [13], BiFPN [14] и других схемах слияния. Процесс слияния в основном происходит в части «шейки», показанной на рис. 1. Процесс слияния многомасштабных признаков показан на рис. 5.

Как показано на рисунке 5, процесс объединения многомасштабных признаков YOLOv4 в основном завершается в части «шейки». В FPN используется не только нисходящая структура, но и нисходящая структура. Поскольку семантическая информация между картами объектов разных масштабов различна, простой метод слияния конкатенаций с использованием FPN не является научным, что приводит к тому, что сеть плохо выполняет слияние информации между высокими и низкими слоями признаков. Таким образом, после сплайсинга сеть YOLOv4 использует структуру CBL для выполнения 5 общих операций свертки и добавления коэффициентов обучения на основе сплайсинга, чтобы сеть могла выполнять адаптивное слияние признаков. Обычная операция слияния признаков использует только нисходящую структуру. В YOLOv4 нисходящая структура накладывается на нисходящую структуру, чтобы сделать эффект слияния функций более эффективным.

Обычная операция слияния признаков использует только нисходящую структуру. В YOLOv4 нисходящая структура накладывается на нисходящую структуру, чтобы сделать эффект слияния функций более эффективным.

Хотя в YOLOv4 слияние объектов полностью выполняется, в процессе слияния карт объектов используется только операция сплайсинга, и при этом некоторая связанная информация между картами объектов будет игнорироваться. По этой причине в этом исследовании мы модифицировали «Конкат» и добавили операцию «Добавить», чтобы сделать слияние между картами признаков более полным, процесс показан на рисунке 6.

В каждом процессе слияния признаков 5- структура слоя CBL используется для свертки, чтобы модель могла лучше выполнять адаптивное слияние признаков. Всего в модели выполняется четыре слияния признаков, а 5-слойный CBL запускается четыре раза. Структура показана на рис. 7.9.0003

3.2.2. Улучшение внимания

Под влиянием моделей SENet [15] и CBAM [16], чтобы увеличить внимание модели к цели и удалить некоторую бесполезную информацию, YOLOv4 использует механизм пространственного внимания после слияния признаков. В то же время, чтобы уменьшить объем вычислений и сбалансировать предпосылки точности обнаружения и скорости обнаружения, модуль пространственного внимания (SAM) в CBMA просто модифицирован, и модуль пространственного внимания показан на рисунке 8. Чтобы ускорить обучение сети, эта структура использует операции свертки вместо исходных операций максимального объединения и среднего объединения в измерении канала и напрямую получает параметр веса внимания. Поскольку карта входных объектов и измерение информации о внимании согласованы, их можно использовать точечно для получения выходного значения.

В то же время, чтобы уменьшить объем вычислений и сбалансировать предпосылки точности обнаружения и скорости обнаружения, модуль пространственного внимания (SAM) в CBMA просто модифицирован, и модуль пространственного внимания показан на рисунке 8. Чтобы ускорить обучение сети, эта структура использует операции свертки вместо исходных операций максимального объединения и среднего объединения в измерении канала и напрямую получает параметр веса внимания. Поскольку карта входных объектов и измерение информации о внимании согласованы, их можно использовать точечно для получения выходного значения.

YOLOv4 использует механизм внимания только в пространственном измерении и только распределяет вес информации в пространстве. Но в измерении канала информация в каждом измерении канала представляет функцию, но не все функции играют одну и ту же роль. Некоторая информация о признаках в измерении канала играет небольшую роль или является избыточной информацией для обнаружения цели, в то время как некоторая информация о признаках в измерении канала играет решающую роль для обнаружения цели. После слияния признаков значение в измерении канала умножается, что дает больше избыточной информации, поэтому необходимо выполнить распределение веса в измерении канала. Более того, в структуре CBAM было экспериментально доказано, что модуль внимания канала (CAM) часто выполняется перед пространственным вниманием, чтобы лучше играть роль внимания. По этой причине структура внимания канала разработана перед пространственным вниманием. Модуль внимания канала показан на рисунке 9.. Модуль внимания канала в этом исследовании модифицирован на основе модуля внимания канала в CBAM. Внимание канала в CBAM использует операции максимального объединения и среднего объединения в пространственном измерении, чтобы сжать пространственное измерение до 1, сохраняя при этом измерение канала, и два полученных результата объединения отправляются в общий многоуровневый персептрон для расчета. После накопления полученных результатов сигмовидная функция активации используется для обработки, чтобы получить соответствующую информацию о внимании канала.

После слияния признаков значение в измерении канала умножается, что дает больше избыточной информации, поэтому необходимо выполнить распределение веса в измерении канала. Более того, в структуре CBAM было экспериментально доказано, что модуль внимания канала (CAM) часто выполняется перед пространственным вниманием, чтобы лучше играть роль внимания. По этой причине структура внимания канала разработана перед пространственным вниманием. Модуль внимания канала показан на рисунке 9.. Модуль внимания канала в этом исследовании модифицирован на основе модуля внимания канала в CBAM. Внимание канала в CBAM использует операции максимального объединения и среднего объединения в пространственном измерении, чтобы сжать пространственное измерение до 1, сохраняя при этом измерение канала, и два полученных результата объединения отправляются в общий многоуровневый персептрон для расчета. После накопления полученных результатов сигмовидная функция активации используется для обработки, чтобы получить соответствующую информацию о внимании канала. Это исследование не принимает вышеупомянутую форму, а напрямую использует свертку для сжатия пространственного измерения, дальнейшего улучшения способности обучения вниманию и, наконец, получения информации о распределении веса на соответствующем канале.

Это исследование не принимает вышеупомянутую форму, а напрямую использует свертку для сжатия пространственного измерения, дальнейшего улучшения способности обучения вниманию и, наконец, получения информации о распределении веса на соответствующем канале.

Модуль внимания канала помещается перед модулем пространственного внимания, чтобы сформировать модуль внимания этого исследования. Его структура показана на рисунке 10. Сначала выполняется весовое распределение внимания канала, и назначаются различные карты признаков. При этом на этой основе осуществляется весовое распределение пространственной информации с целью достижения оптимального эффекта.

3.3. Функция потерь

Функция потерь, используемая в этом исследовании, отличается от обычно используемого алгоритма обнаружения цели. В блоке регрессии CIOU используется в качестве потерь для оптимизации, а процесс расчета показан в следующем уравнении:

IOU представляет собой отношение пересечения реального блока и блока обнаружения, представляет собой евклидово расстояние между центральной точкой реального блока и блока обнаружения, представляет диагональное расстояние наименьшей прямоугольной области, которая может включать в себя как реальный блок, так и поле прогноза, а расчет и показан в следующих уравнениях:

После получения значения CIOU можно рассчитать соответствующие регрессионные потери. Процесс расчета

Процесс расчета

Функция потерь, используемая при расчете потери категории и потери достоверности, по-прежнему является функцией кросс-энтропийных потерь, которая согласуется с YOLOv3, и ее расчет равен

4. Эксперимент

4.1. Экспериментальная платформа

Модель обнаружения дефектов в этом исследовании представляет собой модель глубокого обучения, которая требует непрерывного итеративного обучения. Этот процесс требует большого количества параллельных вычислений. По этой причине его необходимо выполнять на компьютере с мощными возможностями параллельных вычислений. В этом исследовании для обучения используется рабочая станция глубокого обучения в лаборатории, и информация о ее основной конфигурации показана в таблице 1.

С точки зрения программных систем, включая операционные системы, профессиональное программное обеспечение, языки программирования, среды глубокого обучения и соответствующие файлы вспомогательных библиотек, среда программной системы, созданная в этом исследовании, показана в таблице 2.

Конкретные гиперпараметры показаны в Таблица 3.

Чтобы лучше обучать и конвергировать модель, мы используем идею обучения миграции для инициализации некоторых параметров магистральной сети модели. В этой части в основном используются параметры модели, обученные на наборе данных ImageNet, для загрузки в магистраль. В сети цель инициализации достигается. В то же время параметры остальной части модели инициализируются равномерно распределенным образом, а выборочные изображения обучающей выборки вводятся в сеть для прямого распространения для получения результата прогнозирования. После декодирования результаты прогноза сравниваются с реальным значением и вычисляется функция потерь модели. Алгоритм Адама используется для обновления градиента функции потерь, чтобы реализовать обратное распространение модели. Когда количество итераций модели задано заранее, обучение модели останавливается. Модель, которую можно протестировать, такая же, как и процесс прямого распространения обучения модели, но NMS (немаксимальное подавление) необходимо выполнить позже, чтобы дополнительно отфильтровать выходные результаты сети и, наконец, получить результаты тестирования модели.

4.2. Результат эксперимента

В этом эксперименте сравниваются три серии экспериментов по поверхностным дефектам двух гильз цилиндров без заусенцев: выпуклых и неспеченных. Существует базовая YOLOv4, модель обнаружения улучшенного модуля внимания и модель обнаружения улучшенного внимания и слияния функций. Три набора экспериментов выполняются на одной и той же экспериментальной платформе и согласуются с точки зрения настроек гиперпараметров. Изменения кривой потерь четырех процессов обучения модели показаны на рисунке 11. Он показывает, что улучшенный метод может сходиться во время обучения. Улучшение внимания и улучшение модуля слияния функций сходятся быстрее, чем в исходной модели.

Вышеуказанные три модели в основном могут сойтись после 300 эпох итеративного обучения. Необходимо рассчитать и оценить соответствующие показатели оценки для конвергентной модели обнаружения. Во-первых, мы рассчитываем точность и скорость отзыва каждой модели соответственно. Кривые точности классификации и кривые припоминания двух категорий при разных порогах в базовой модели показаны на рисунках 12 и 13. Кривые точности классификации и кривые припоминания каждой категории модели улучшения внимания при разных порогах показаны на рисунках 14 и 15. На рисунках 16 и 17 показаны кривые точности классификации и отзыва для каждой категории модели, улучшенные с помощью модулей улучшения внимания и объединения признаков при разных пороговых значениях одновременно.

Кривые точности классификации и кривые припоминания каждой категории модели улучшения внимания при разных порогах показаны на рисунках 14 и 15. На рисунках 16 и 17 показаны кривые точности классификации и отзыва для каждой категории модели, улучшенные с помощью модулей улучшения внимания и объединения признаков при разных пороговых значениях одновременно.

Это показывает, что трудно сопоставить модели по кривым точности и скорости отзыва. Для окончательной оценки необходимо всесторонне рассмотреть точность классификации и скорость отзыва, чтобы получить значение AP и окончательное значение mAP для каждой категории для каждой модели. Результаты расчета значения AP показаны в таблице 4, а результаты сравнения mAP показаны на рисунке 18.

По сравнению с базовой моделью YOLOv4 модель, улучшенная за счет внимания и слияния признаков, улучшена. Вместе с улучшением модели повышается и точность обнаружения. Как видно на рисунке 18, улучшение модуля внимания приводит к улучшению модели на 1,5425%. При одновременном действии улучшенного модуля внимания и модуля слияния признаков модель имеет продвижение на 2,57%.

При одновременном действии улучшенного модуля внимания и модуля слияния признаков модель имеет продвижение на 2,57%.

После теста результаты скорости обнаружения каждой модели можно увидеть в таблице 5. Улучшенная модель может реализовать обнаружение в реальном времени.

Как видно на рис. 19, модуль улучшенного внимания и слияния функций является лучшим. Объединяя предыдущие показатели оценки, мы можем знать, что улучшение этого исследования влияет на точность обнаружения. Акция эффективна.

5. Заключение

В этой статье исследуется основанная на глубоком обучении технология обнаружения поверхностных дефектов гильз цилиндров без заусенцев и предлагается улучшить механизм внимания и модуль слияния функций на основе YOLOv4. Была построена экспериментальная платформа и изучен метод оптимизации обучения модели алгоритма. В ходе трех серий экспериментов сравнивались и оценивались эффекты различных моделей. Экспериментальные результаты показывают, что наш метод улучшил как точность, так и скорость, и он может обнаруживать дефекты в производстве и осуществлять индустриализацию. Алгоритм, упомянутый в этой статье, был проверен на практике с высокой точностью и эффективностью распознавания, что может удовлетворить потребности практического применения. В то же время, как реализовать инкрементное онлайн-обучение образцов дефектов, является целью следующего исследования.

Алгоритм, упомянутый в этой статье, был проверен на практике с высокой точностью и эффективностью распознавания, что может удовлетворить потребности практического применения. В то же время, как реализовать инкрементное онлайн-обучение образцов дефектов, является целью следующего исследования.

Доступность данных

Данные не использовались для поддержки этого исследования.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов с каким-либо лицом или организацией в связи с настоящей работой.

Благодарности

Это исследование было поддержано Группой талантов в области инноваций и предпринимательства Научно-исследовательского института Фошаня (№ 20191108).

Ссылки

С. Каниможи, Г. Гаятри и Т. Мала, «Идентификация нескольких объектов в реальном времени с использованием однократного обнаружения нескольких блоков», в Материалы Международной конференции по вычислительному интеллекту в науке о данных (ICCIDS) 2019 г.

, стр. 1–5, IEEE, Гуруграм, Индия, сентябрь 2019 г.

, стр. 1–5, IEEE, Гуруграм, Индия, сентябрь 2019 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

О. Эссид, Х. Лага и К. Самир, «Автоматическое обнаружение и классификация производственных дефектов в металлических коробках с использованием глубоких нейронных сетей», PLoS One , vol. 13, нет. 11, ID статьи e0203192, 2018 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Ф. Хуанг, Л. Ян, Г. Ланшен, К. Фа и З. Юйчен, «Метод обнаружения поверхностных дефектов деталей двигателя на основе более быстрой R-CNN», Journal of Computer-Aided Design & Компьютерная графика , том. 32, нет. 6, стр. 883–893, 2020.

Посмотреть по адресу:

Google Scholar

Б. Рамалингам, В.-Х. Мануэль, М.

Р. Элара, А. Венгадеш, А. К. Лакшманан и М. Ильяс, «Визуальный осмотр поверхности самолета с использованием телеуправляемого реконфигурируемого альпинистского робота и усовершенствованной техники глубокого обучения», Международный журнал аэрокосмической техники , том. 2019 г., идентификатор статьи 5137139, 14 страниц, 2019 г.

Р. Элара, А. Венгадеш, А. К. Лакшманан и М. Ильяс, «Визуальный осмотр поверхности самолета с использованием телеуправляемого реконфигурируемого альпинистского робота и усовершенствованной техники глубокого обучения», Международный журнал аэрокосмической техники , том. 2019 г., идентификатор статьи 5137139, 14 страниц, 2019 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Сандлер, А. Ховард, М. Чжу, А. Жмогинов и Л.-К. Чен, «Mobilenetv2: перевернутые остатки и линейные узкие места», в Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition , стр. 4510–4520, Солт-Лейк-Сити, Юта, США, июнь 2018 г.

Просмотр по адресу:

Сайт издателя | Академия Google

Z. Zhang и L. Zhang, «Технология обнаружения дефектов банок на основе глубокого обучения», Packaging Engineering , vol.

41, нет. 19, стр. 259–266, 2020.

41, нет. 19, стр. 259–266, 2020.Просмотр по адресу:

Google Scholar

П. Дамачарла, Дж. Ринберг и А. Я. Джавид, «TLU-net: подход к глубокому обучению для автоматического обнаружения дефектов поверхности стали. », 2021 г., https://arxiv.org/abs/2101.06915.

Посмотреть по адресу:

Академия Google

О. Роннебергер, П. Фишер и Т. Брокс, «U-net: сверточные сети для сегментации биомедицинских изображений», в Proceedings of the International Conference on Medical Image Computing and Computer-Assisted Intervention , стр. 234–241. , Springer, Мюнхен, Германия, октябрь 2015 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Тарг, Д. Алмейда и К. Лайман, «Resnet в реснете: обобщение остаточных архитектур», 2016 г.

, https://arxiv.org/abs/1603.08029.

, https://arxiv.org/abs/1603.08029.Посмотреть по адресу:

Google Scholar

Ю. Чжу и С. Ньюсам, «Densenet для плотного потока», в Трудах Международной конференции IEEE 2017 г. по обработке изображений (ICIP) , стр. 790–794 , IEEE, Пекин, Китай, сентябрь 2017 г.

Посмотреть по адресу:

Google Scholar

T.-Y. Лин, П. Доллар, Р. Гиршик, К. Хе, Б. Харихаран и С. Белонги, «Пирамидные сети признаков для обнаружения объектов», в Proceedings Of The Ieee Conference On Computer Vision And Pattern Recognition , стр. 2117–2125, Гонолулу, Гавайи, США, июнь 2017 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Лю, Д. Хуанг и Ю. Ван, «Изучение пространственного слияния для однократного обнаружения объектов», 2019 г.

, https://arxiv.org/abs/1911.09516.

, https://arxiv.org/abs/1911.09516.Посмотреть по адресу:

Google Scholar

Ю. Мэй, Ю. Фан, Ю. Чжан, Дж. Ю, Ю. Чжоу и Д. Лю, «Пирамидные сети внимания для восстановления изображений», 2019 г., https ://arxiv.org/abs/2004.13824.

Посмотреть по адресу:

Google Scholar

М. Тан, Р. Панг и К. В. Ле, «Efficientdet: масштабируемое и эффективное обнаружение объектов», в Трудах конференции IEEE/CVF по компьютерному зрению и распознаванию образов , стр. 10781–10790, Сиэтл, штат Вашингтон, США, июнь 2020 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Ченг, Г. Менг, Г. Ченг и К. Пан, «SeNet: структурированная граничная сеть для сегментации моря и суши», IEEE Geoscience and Remote Sensing Letters , vol.