Ремонт деталей двигателя внутреннего сгорания

Основная цель дефектации двигателя – определение степени износа и/или повреждения всех его деталей. Это необходимо для того, чтобы, с одной стороны, приобрести необходимые запасные части, а с другой – определить те детали, которые могут быть отремонтированы или восстановлены. Ремонт деталей двигателя внутреннего сгорания судов производится после тщательной дефектацииДефектация судовых технических средств по требованиям и правилам эксплуатации.

СодержаниеСвернуть

- Чугунные и стальные фундаментные рамы

- Ремонт деталей двигателя. Разнос дизеля после моточистки

Оси гнезд рамовых подшипников должны лежать на одной прямой. Отклонение между осями двух соседних гнезд допускаются не более 0,02—0,04 мм.

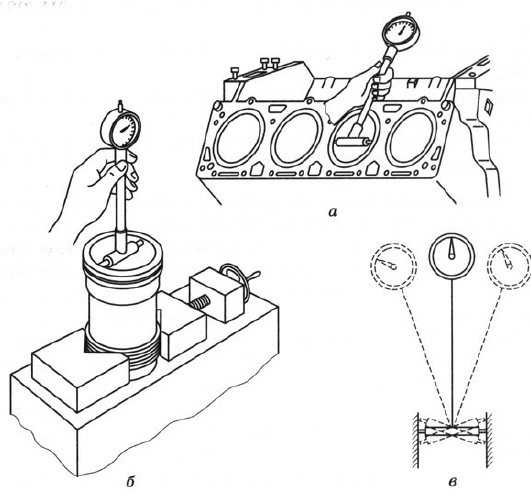

Положение осей в вертикальной плоскости проверяют, перемещая индикатор вдоль верхней плоскости рамы. Для измерений используют шлифованное кольцо, которое поочередно укладывают в каждое гнездо. Соосность гнезд в горизонтальной плоскости проверяют, перемещая индикатор вдоль каждого гнезда в плоскости разъема. Измерительной базой для индикатора служит боковая кромка рамы.

Измерительной базой для индикатора служит боковая кромка рамы.

Ось гнезд должна быть параллельна верхней плоскости рамы, этим при сборке блока и рамы обеспечивается перпендикулярность осей цилиндров оси коленчатого вала. Отклонение от параллельности допускается не более 0,03 мм на 1 м длины и не более 0,1 мм на всей длине рамы.

Проверку осуществляют перемещением индикатора по верхней плоскости рамы одновременно с проверкой первого требования. Плоскости опорных лап для удобства сборки двигателя на заводском стенде выполняют параллельными верхней плоскости рамы с точностью до 0,05 мм на 1 м.

Торцовые плоскости рамы, если к ним крепятся вспомогательные механизмы, кинематически жестко связанные с коленчатым валом, должны быть перпендикулярны оси гнезд подшипников. Допустимая неточность — 0,05 мм на 1 м длины. Высокие требования предъявляют к прямолинейности верхней плоскости рамы. Отклонения от плоскости (допускаются местные вогнутости) при проверке линейкой, длиной 3—4 м, и щупом — не более 0,05 мм.

Читайте также: Классификация судов и технический надзор

Для контроля прямолинейности начинают широко применять оптические приспособления, в частности оптическую линейку. Проверку плоскостности прямолинейных поверхностей выполняют с помощью линейки (3 м) и щупа в продольном, поперечном и диагональном направлениях.

Контроль плоскостности и прямолинейностиЦилиндрические поверхности гнезд подшипников проверяют фальшвалом, изготовленным из трубы, толщина стенок которой не менее 10 мм. Шейки фальшвала обрабатывают на круглошлифовальном станке с точностью до 0,01—0,02 мм на диаметр.

Для определения правильности цилиндрической поверхности контрольный вал укладывают в гнезда подшипников и измеряют зазоры щупом в нескольких точках по окружности каждого торца гнезда. Зазор между шейкой вала и поверхностью гнезда не должен превышать 0,03 мм.

Параллельность осей гнезд подшипников верхней плоскости рамы определяют индикатором, устанавливаемым на плоскость рамы с обоих концов фальшвала. Разность замеров не должна превышать 0,1 мм. Положение вертикальных реперов замков относительно оси гнезд удобно проверять калибром (рис. 1). Для этого калибр вставляют в гнездо и устанавливают регулировочным винтом равенство зазоров Δ1 и Δ2.

Разность замеров не должна превышать 0,1 мм. Положение вертикальных реперов замков относительно оси гнезд удобно проверять калибром (рис. 1). Для этого калибр вставляют в гнездо и устанавливают регулировочным винтом равенство зазоров Δ1 и Δ2.

Затем щупом проверяют боковые зазоры δ1 и δ2. Ширина базы калибра 5 равна номинальной ширине замка. Наличие трещин в корпусе рамы проверяют легким постукиванием слесарного молотка. Дребезжащий звук свидетельствует о дефекте рамы.

Рис. 1. Калибр для определения износа замков гнезд рамовых подшипниковГерметичность рамы проверяется наливом воды, температура которой должна быть не ниже 10°С. Продолжительность испытания — 1 ч. Течь и отпотевание не допускаются. Обнаруженную трещину зачищают и осматривают через лупу 5—7-кратного увеличения.

Читайте также: Ремонт деревянных частей корпуса судна и изоляционные работы

Ремонт деталей двигателя предусматривает наличие несоответствий требованиям целостности. При наличии всех вышеуказанных дефектов ремонт фундаментной рамыУстановка и центровка фундаментной рамы выполняют обычно в такой последовательности. Заделывают трещины, пробоины, раковины и изломы. Исправляют или нарезают резьбу под шпильки, крепящие рамовые подшипники. Растачивают гнезда рамовых подшипников. Окрашивают внутренние поверхности масло- и влагостойкой краской.

При наличии всех вышеуказанных дефектов ремонт фундаментной рамыУстановка и центровка фундаментной рамы выполняют обычно в такой последовательности. Заделывают трещины, пробоины, раковины и изломы. Исправляют или нарезают резьбу под шпильки, крепящие рамовые подшипники. Растачивают гнезда рамовых подшипников. Окрашивают внутренние поверхности масло- и влагостойкой краской.

Трещины в рамах обычно заделывают при помощи сварки без подогрева. По согласованной с Регистром технологии разделывают шов с постановкой винтов и обваркой их специальными электродами. Небольшие трещины заделывают с помощью ввертышей или стяжек.

При наличии более значительных повреждений, вызванных трещинами или разрывами в чугунных деталях, применяют сварку малоуглеродистыми электродами, устанавливая винты и дополнительные связи. Иногда выполняют комбинированное крепление, в котором сочетают усиленные накладки с постановкой связей. Указанные дефекты могут быть устранены с помощью накладок на болтах.

В настоящее время получает широкое распространение способ устранения трещин эпоксидными смолами. Ликвидацию трещин в стальной раме осуществляют сваркой.

Ликвидацию трещин в стальной раме осуществляют сваркой.

Дефекты резьб в отверстиях под шпильки исправляют калибровкой метчиками. Если имеется срыв более трех ниток резьбы, отверстие рассверливают на больший диаметр, а затем после развертывания нарезают резьбы ближайшего размера.

Изношенный цилиндр двигателя внутреннего сгоранияВ малых дизелях трещины или изломы в поперечных перегородках или других частях рамы, изготовленной из чугуна, ремонтируют постановкой металлических накладок. Накладки с поперечной перегородкой и ребрами жесткости соединяют призонными болтами.

Количество призонных болтов выбирается в зависимости от площади накладок, которая в свою очередь зависит от протяженности трещин. Шаг болтов должен быть не более 100 мм. К бобышкам накладные планки крепят призонными штифтами.

Если при установке стальных накладок на перегородки рамы требуется, кроме прочности, обеспечить еще и плотность, то между накладкой и стенкой рамы устанавливают тонкую прокладку из листового свинца на свинцовых белилах или сурике.

После обработки и калибровки вертикальных и горизонтальных поверхностей замков гнезд приступают к исправлению цилиндрической поверхности гнезд подшипников фундаментной рамы. Расточку гнезд ведут в сборе с верхними крышками рамовых подшипников.

Работа может выполняться как на горизонтально-расточном станке, так и с помощью переносной борштанги, монтируемой совместно с приводами на обрабатываемой раме.

На рис. 2 показано растачивание гнезд подшипников в раме крупного двигателя на горизонтально-расточном станке. Бор-штанга станка с резцовыми головками направляется подшипниками промежуточных опор, закрепленных на верхних плоскостях. Рама установлена на четырех чугунных призмах. При установке и креплении рамы следят по индикатору, чтобы не было упругой деформации. За установочную базу принимают обработанную верхнюю плоскость рамы.

Рис. 2. Расточка гнезд подшипников фундаментной рамы 1 — борштанга; 2 — кронштейн подшипников; 3 — головка резцоваяПравильное положение борштанги относительно вертикальных реперов замков устанавливают при помощи приспособления — кронштейна подшипников, напоминающего собою калибр. Установку борштанги ведут по концевым подшипникам рамы. Промежуточные опоры для удобства установки борштанги устроены так, что расстояние от оси их подшипника до плоскости прилегания лап равно расстоянию от оси гнезд подшипников рамы до ее верхней базовой поверхности.

Установку борштанги ведут по концевым подшипникам рамы. Промежуточные опоры для удобства установки борштанги устроены так, что расстояние от оси их подшипника до плоскости прилегания лап равно расстоянию от оси гнезд подшипников рамы до ее верхней базовой поверхности.

Читайте также: Самолет с шасси на воздушной подушке

Благодаря удлиненным овальным отверстиям в лапах промежуточные опоры могут перемещаться в горизонтальной плоскости. При снятых крышках подшипников рамы и промежуточных опор борштангу укладывают вдоль оси рамы. Симметричность положения ее относительно вертикальных реперов замков крайних подшипников устанавливают также калибром.

При отсутствии необходимого оборудования ремонт постелей производят при помощи пустотелого фальшвала, обладающего достаточной жесткостью. Диаметры утолщенных шеек этого вала равны диаметру гнезд рамовых подшипников плюс масляный зазор, а длина шейки равна длине вкладыша подшипника плюс 30 мм. На шейке фальшвала наносят тонкий слой краски, укладывают его на гнезда рамовых-подшипников и проворачивают 2—3 раза на 30—40° в разные стороны.

После удаления фальшвала по количеству оставшихся на постели пятен судят о состоянии поверхностей. Если количество пятен оставшейся краски недостаточно, то путем шабровки постелей добиваются, чтобы количество пятен на 1 см2 было не менее одного-двух и щуп толщиной 0,05 мм не проходил между фальшвалом и постелью. Ось фальшвала должна быть параллельна контрольным плоскостям рамы.

Методы шабрения плоских деталейПараллельность оси фальшвала проверяют просадочной скобой, индикатором, установленным на специальном приспособлении. Допустимая непараллельность оси фальшвала относительно контрольных плоскостей не должна превышать 0,05 мм на 1 м длины вала. По уложенному в постели фальшвалу пришабривают крышки рамовых подшипников.

Постель промывают и вытирают насухо, наносят тонкий слой краски на каждую ее поверхность, укладывают вкладыш в постель, плотно прижимают и перемещают его по окружности на 20—25 мм в каждую сторону 2—3 раза. Затем вкладыш вынимают из постели и осматривают. Места, которыми вкладыш не касается окрашенной поверхности постели, остаются чистыми от краски, а места, касающиеся поверхности постели, окрашиваются краской.

Места, которыми вкладыш не касается окрашенной поверхности постели, остаются чистыми от краски, а места, касающиеся поверхности постели, окрашиваются краской.

Снимая излишки окрашенного металла сначала напильником, а потом шабером, добиваются плотного прилегания затылка вкладыша к поверхности постели. О качестве пригонки поверхности судят по размерам пятен и равномерности их распределения на затылочной стороне вкладыша. При хорошем прилегании поверхностей на площади 1 см2 должно быть не менее одного-двух пятен, а щуп 0,03 мм не должен входить в плоскость разъема вкладыша и постели на глубину более 5—10 мм.

В процессе перезаливки вкладыши коробятся и плоскости разъема сдвигаются внутрь, нарушается параллельность плоскостей разъема и образующей наружной поверхности вкладыша. Плоскости разъема пришабривают по плите, проверяют непараллельность затылочной части вкладыша по отношению к плоскости разъема, которая не должна превышать 0,01 мм на 100 мм длины вкладыша. Вследствие деформации вкладышей необходимо проверить пригонкуТехнологические процессы разборки и сборки механизмов судна их затылочной поверхности по постелям (гнездам) фундаментной рамы.

Ремонт деталей двигателя. Разнос дизеля после моточистки

Сноски

Методы дефектации деталей, узлов судовых дизелей и механизмов (2-е издание, переработанное и дополненное) Корнилов Э.В.

Каталог▲▼

Изложенный материал по методу производства дефектации и соответствующего оформления дает возможность эксплуатационникам принятие решения о методе и объеме ремонта детали, узла двигателя или всего двигателя.

В данном пособии, наряду с технологией дефектации, изложены материалы по мерительному инструменту, использующемуся при производстве дефектации.

Поскольку для каждого типа двигателей установлены свои зазоры, допуски и размеры, в книге приводится справочный материал, применяемый для наиболее распространенных типов судовых двигателей. Только при отсутствии руководящих документов, следует пользоваться усредненными нормами, приведенными в настоящей книге.

Только при отсутствии руководящих документов, следует пользоваться усредненными нормами, приведенными в настоящей книге.

Книга предназначена для всех судовых механиков, эксплуатирующих судовые дизельные установки, а также может быть полезна учащимся морских учебных заведений по судомеханической специальности.

Содержание

Предисловие

Раздел 1 Дефектация механизмов, периодичность профилактических осмотров, гидравлические затяжные приспособления

1.1. Общая часть

1.2. Метод дефектации визуальным наружным осмотром

1.3. Выявление дефектов деталей дизеля

1.4. Применение измерительного инструмента и приборов

1.5. Выбор и область применения измерительных инструментов

1.6. Периодичность технического обслуживания дизелей

1.6.1. Работы техобслуживания, проводимые ежедневно

1.6.2. Работы техобслуживания, проводимые через каждые 500 часов работы двигателя

1.6.3. Работы техобслуживания, проводимые через каждые 1500 часов работы двигателя

1. 6.4. Работы техобслуживания, проводимые через каждые 3000 часов работы двигателя

6.4. Работы техобслуживания, проводимые через каждые 3000 часов работы двигателя

1.6.5. Работы техобслуживания, проводимые через каждые 3000-6000 часов работы двигателя

1.7. Освидетельствование деталей и узлов дизеля

1.7.1. Цилиндры и втулки рабочих цилиндров

1.7.2. Поршни и поршневые кольца

1.7.3. Поршневые пальцы, цапфы поперечин, штоки, шатуны

1.7.4. Параллели и ползуны крецкопфных дизелей

1.7.5. Вкладыши головных, мотылевых и рамовых подшипников

1.7.6. Коленчатые валы

1.7.7. Проверка высоты камеры сжатия и установка крышки цилиндра

1.7.8. Проверка центровки собранного поршневого движения на дизеле

1.7.9. Проверка положения ползунам параллели

1.8. Гидравлические затяжные приспособления для двигателя Зульцер RTA

1.8.1. Гидравлическое затяжное приспособление для затяжки фундаментных болтов и опор генераторов № 94950

1.8.2. Гидравлическое затяжное приспособление для затяжки анкерных связей

1.

8.3. Гидравлическое приспособление для затяжки податливых болтов крышек цилиндров. № 94215

8.3. Гидравлическое приспособление для затяжки податливых болтов крышек цилиндров. № 942151.8.5. Гидравлическое приспособление для затяжки верхних болтов шатуна №94314

1.8.6. Гидравлическое приспособление для затяжки нижних болтов шатуна

1.8.7. Гидравлическое приспособление для затяжки податливых болтов корпуса клапана. № 94252

1.8.8. Гидравлическое приспособление для демонтажа седла выпускного клапана. № 94260

1.8.9. Гидравлическое приспособление для распределительного вала №94424

1.9. Общая инструкция по использованию гидравлических приспособлений

1.10. Гидравлические приспособления для отдачи и затяжки гаек двигателей MAN B&W

1.11. Порядок применения гидравлического приспособления при отдаче гаек

1.12. Проверка затяжки анкерных связей

Раздел 2 Дефектация и диагностика деталей дизеля RTA при ревизии

2.1. Диагностика цилиндровой втулки дизеля RTA 5863

2.

2. Удаление поршня из цилиндровой втулки, разборка, дефектация поршневого узла

2. Удаление поршня из цилиндровой втулки, разборка, дефектация поршневого узла2.3. Проверка выгорания днища поршня с помощью шаблона

2.4. Ревизия сальника ходовых труб охлаждения поршня

2.5. Монтаж сальников ходовых труб

2.6. Сальник поршневого штока

2.7. Крейцкопф и ползун

2.8. Смазка крейцкопфа

2.9. Шатун и подшипники шатуна

2.10. Рамовый и упорный подшипники

2.11. Реверсивный серводвигатель распределительных топливных кулачков

Раздел 3 Ревизия, дефектация деталей дизеля типа MAN B&W 6L60MC

3.1. Технология удаления поршня из цилиндра и его разборка

3.2. Ревизия, дефектация поршневой группы, замеры и составление технологических карт дефектации

3.3. Замер головки поршня и его штока — составление технологических карт дефектации

3.4. Разборка, дефектация цилиндровой втулки, составление технологической карты дефектации

3.5. Конструкция цилиндровой втулки и ее замеры, составление технологической карты дефектации

3.

7. Рамовые подшипники

7. Рамовые подшипники3.8. Замер раскепа коленчатого вала дизеля

3.9. Сальник поршневого штока

3.10. Привод распредвала

3.11. Способ определения вытяжки цепи распредвала и дефектов зубьев шестерен

3.12. Ревизия, дефектация выпускных клапанов дизелей

3.13. Проверка положения цилиндропоршневой группы центровка двигателя MAN B&W

Раздел 4 Вспомогательные двигатели дизельгенераторов

4.1. Цилиндровые втулки дизельгенераторов

4.2. Поршни и поршневые кольца

4.3. Ревизия и дефектация поршней

4.4. Втулка и палец головного подшипника

4.5. Замеры пальца головного подшипника

4.6. Дефектация и ревизия деталей головного подшипника

4.7. Запрессовка поршневого пальца

4.8. Выпрессовка и запрессовка подшипниковой втулки

4.9. Конструктивные особенности мотылевых и рамовых подшипников четырехтактных двигателей

4.10. Определение масляного зазора мотылевого подшипника

4.11. Определение масляного зазора по разности размеров внутреннего диаметра подшипника и диаметра мотылевой шейки

4.

12. Определение зазоров в головном и мотылевом подшипнике с помощью прибора ПЗ-1М1

12. Определение зазоров в головном и мотылевом подшипнике с помощью прибора ПЗ-1М14.13. Замер масляного зазора мотылевого подшипника

4.14. Составление технологической карты замера внутреннего диаметра подшипника и мотылевой шейки, расчет масляного зазора

4.15. Дефектация подшипников

4.15.1. Трещины в подшипниках

4.15.2. Полное разрушение вкладыша

4.16. Результаты обмера рамовых и мотылевых шеек

4.17. Замер раскепов

4.18. Распредвал — ревизия кулачных шайб, замер зазоров в подшипниках, составление технологических карт дефектации

4.19. Ревизия и дефектация распредвала

4.20. Замер зазоров в подшипниках распредвала

4.21. Замер зазоров в зацеплениях шестерен распредвала

4.22. Осмотр шестерен привода

4.23. Возможные повреждения зубьев шестерен

4.23.2. Замер зазоров индикатором либо щупом

4.24.3. Замер зазоров свинцовой выжимкой

4.25. Газораспределение, технологическая карта замеров впускных и выпускных клапанов

4.

26. Клапана впускные и выпускные: дефектация и методы устранения повреждений

26. Клапана впускные и выпускные: дефектация и методы устранения повреждений 4.27. Ревизия и дефектация клапанов

4.28. Привод клапанов: ревизия и дефектация

4.29. Коленчатый вал дизеля — технология укладки

4.30. Ревизия буферных колодок маховика коленчатого вала

4.31. Осмотр буферных колодок

4.32. Ревизия и дефектация коленчатого вала

Раздел 5 Ревизия и дефектация турбокомпрессоров

5.1. Дефектация роторов турбокомпрессоров

5.2. Контактное кольцевое уплотнение

5.3. Лопатки рабочего колеса газовой турбины

5.4. Дефектация подшипников

5.5. Подшипники качения

5.6. Турбокомпрессор типа VTR 454,564,714

5.7. Демонтаж вала ротора турбонагнетателя типа VTR 454, 564, 714

5.7. Контрольные зазоры в турбокомпрессорах типов -А-,-Б-,-В

Раздел 6 Дефектация и ремонт воздушных компрессоров

6.1. Дефектация и ремонт воздушных компрессоров

6.2. Дефектация самодействующих клапанов судовых поршневых компрессоров

6.3. Дефекты деталей и узлов воздушных компрессоров.

Способы их устранения

Способы их устранения Раздел 7 Дефектация гидравлической части электронасосов

Раздел 8. Приложения

Нормы зазоров в основных узлах и допускаемых износов основных деталей дизелей

8.1. Наибольший допустимый износ втулок цилиндров дизеля

8.2. Наибольший допустимый износ поршней цилиндров и поршневых штоков

8.3. Наибольший допустимый износ штока поршня

8.3. Диаметральные монтажные зазоры между поршнем и цилиндром

8.4. Результаты обмера рамовых и мотылевых шеек

8.5. Наибольший допустимый износ шеек коленчатого вала

8.6. Диаметральные зазоры в рамовых и мотылевых подшипниках

8.7. Обмер головного подшипника

8.10. Крейцкопф и ползун. Монтажные и предельно допустимые зазоры между параллелями и ползунами

8.11. Замеры раскепов коленчатого вала

Литература

Здесь Вы можете оставить свой отзыв

Чтобы оставить отзыв на товар Вам необходимо войти или зарегистрироватьсяHMG, первая в мире диагностика на основе ИИ для обнаружения неисправностей — Hyundai Motor Group TECH

— Обнаруживает шум силового агрегата

— Точность более 90 %; критический прорыв в индустрии технического обслуживания автомобилей

— Может повысить доверие потребителей и снизить затраты на техническое обслуживание автомобиля

Опытные механики часто способны идентифицировать очень специфические неисправности в автомобиле, просто по звукам работающего на холостом ходу двигателя. По сути, они настроены на базовые звуки хорошо обслуживаемых машин, и аномальные звуки среди этих звуков различимы на слух. Довольно распространена практика выявления неисправностей по звуку или вибрациям. Автомобильный звуковой прицел является одним из основных инструментов в наборе инструментов автомеханика, и, когда его нет, для аналогичного эффекта используются длинные плоские отвертки. Основываясь на этом принципе определения конкретных звуков, научно-исследовательский центр Hyundai и Kia Motors в Намьянге почти усовершенствовал систему обнаружения и диагностики неисправностей на базе искусственного интеллекта. В систему искусственного интеллекта вносятся последние штрихи, и планируется развернуть ее на переднем крае автомобильного обслуживания. Внимательно изучите основные идеи системы и то, что способствовало ее развитию.

По сути, они настроены на базовые звуки хорошо обслуживаемых машин, и аномальные звуки среди этих звуков различимы на слух. Довольно распространена практика выявления неисправностей по звуку или вибрациям. Автомобильный звуковой прицел является одним из основных инструментов в наборе инструментов автомеханика, и, когда его нет, для аналогичного эффекта используются длинные плоские отвертки. Основываясь на этом принципе определения конкретных звуков, научно-исследовательский центр Hyundai и Kia Motors в Намьянге почти усовершенствовал систему обнаружения и диагностики неисправностей на базе искусственного интеллекта. В систему искусственного интеллекта вносятся последние штрихи, и планируется развернуть ее на переднем крае автомобильного обслуживания. Внимательно изучите основные идеи системы и то, что способствовало ее развитию.

Аудирование при ошибках авто

Звуки могут иметь различные свойства и идентификаторы. Длины волн и амплитуды — это свойства звука, которые можно объективно идентифицировать. Например, известно, что животные производят более сложные сигнатуры длин волн, чем люди. Автомобили могут издавать еще более сложные звуки. Автомобили — это сложные машины с компонентами, которые работают вместе, производя различные звуки, многие из которых — одновременно. Рассматривайте хоровое гудение силового агрегата как комбинацию частей. Неисправности даже незначительных компонентов обязательно вызовут диссонанс. Может ли опытный человек послушать этот звук и диагностировать, какой компонент неисправен? Это сложная задача даже для самых опытных механиков. Звуки, которые мы слышим из машинного отделения или трансмиссии, значительно более разнообразны и сложны, более нюансированы, чем звуки, понятные человеческому слуху или даже животным. Может ли искусственный интеллект диагностировать? Исследовательская лаборатория Engine NVH в научно-исследовательском центре Hyundai и Kia Motors Namyang разработала новую технологию, которая позволяет всесторонне изучать автомобильные звуки с помощью ИИ, позволяя ИИ выявлять неисправные компоненты.

Например, известно, что животные производят более сложные сигнатуры длин волн, чем люди. Автомобили могут издавать еще более сложные звуки. Автомобили — это сложные машины с компонентами, которые работают вместе, производя различные звуки, многие из которых — одновременно. Рассматривайте хоровое гудение силового агрегата как комбинацию частей. Неисправности даже незначительных компонентов обязательно вызовут диссонанс. Может ли опытный человек послушать этот звук и диагностировать, какой компонент неисправен? Это сложная задача даже для самых опытных механиков. Звуки, которые мы слышим из машинного отделения или трансмиссии, значительно более разнообразны и сложны, более нюансированы, чем звуки, понятные человеческому слуху или даже животным. Может ли искусственный интеллект диагностировать? Исследовательская лаборатория Engine NVH в научно-исследовательском центре Hyundai и Kia Motors Namyang разработала новую технологию, которая позволяет всесторонне изучать автомобильные звуки с помощью ИИ, позволяя ИИ выявлять неисправные компоненты.

Как ИИ различает звуки

Человеческий мозг может легко различать кошек и собак, яблоки и апельсины, но ИИ должен обучаться на бесчисленных изображениях в качестве примеров. Это сильно упрощенное, но в целом описывающее машинное обучение. Ранее при разработке ИИ использовался этот подход. Теперь, когда доступно большое количество данных, стало возможным глубокое обучение, когда ИИ, по сути, обучает себя способности различать характеристики. AlphaGo — это хорошо известный пример искусственного интеллекта с глубоким обучением, использующий Qipu (он же Kifu, игровой рекорд для игры в го), чтобы научиться овладевать игрой в го на уровнях, ранее считавшихся невообразимыми. Высококачественные данные необходимы для глубокого обучения. Без достаточного количества данных, из которых можно извлечь информацию, глубокое обучение не может максимально использовать свой потенциал. Искусственный интеллект для диагностики неисправностей автомобилей, конечно же, потребует обширного массива аудиоданных.

После многих лет исследований инженеры Исследовательской лаборатории NVH двигателей успешно извлекли высококачественные данные на основе технологии, которая точно определяет исходные и неисправные звуки двигателя по категориям. Чтобы извлечь необработанные данные, которые позволяют ИИ обучаться, инженеры-исследователи собрали звуковые данные от различных частей двигателей, которые были полностью исправны, до двигателей, вызванных неисправностями. Когда эти собранные звуки были обработаны, проанализированы и классифицированы с помощью инструментов, они стали частью растущей базы данных, из которой ИИ мог учиться.

Инженеры Лаборатории NVH двигателей уже собрали 830 звуковых образцов. Эти образцы подразделяются на 18 типов и 44 подтипа в зависимости от компонента и характера неисправности. Например, шум поршня, типичный для обычной неисправности, может быть дополнительно классифицирован как шум поршневых колец или шум трения поршня и так далее. Как только ИИ узнает достаточно переменных для звуков, которые может издавать двигатель, он начинает распознавать похожие образцы звуков, предоставляя предполагаемую диагностику на основе того, что «слышат» его звуковые датчики.

Насколько точен ИИ?

Здесь важна точность анализа звука и его эффективность, превышающая возможности человека-механика. Недавно около дюжины экспертов по шуму двигателя столкнулись лицом к лицу с искусственным интеллектом лаборатории для анализа звука. Результат был таким же ошеломляющим, как и турнир AlphaGo. Только 8,6% специалистов поставили правильный диагноз. Точность ИИ составила ошеломляющие 87,6%. Это твердая десятикратная точность по сравнению с экспертами. Точность ИИ, несомненно, будет повышаться по мере того, как будет собираться больше данных и из них можно будет делать более точные выводы. Высокоточная диагностика может значительно улучшить качество обслуживания.

В настоящее время устранение причин сбоев или неисправностей компонентов требует часов, а иногда и дней квалифицированной работы инженеров, прочесывающих каждый дюйм машины. Точные диагнозы, поставленные экспертами-людьми, требуют тщательных проверок с длительной разборкой для подтверждения. С помощью инструмента AI просто поместите контактную поверхность на корпус двигателя для немедленного анализа. Основываясь на этом анализе вводимых звуков, ИИ сообщает вам наиболее вероятную причину ненормального звука, иногда до 3, от наиболее вероятной к наименее. Например, ИИ может анализировать звуки неисправной трансмиссии как вызванные неисправностью турбонагнетателя — вероятность 87%, трансмиссии — 12%, клапана — 1% и так далее.

С помощью инструмента AI просто поместите контактную поверхность на корпус двигателя для немедленного анализа. Основываясь на этом анализе вводимых звуков, ИИ сообщает вам наиболее вероятную причину ненормального звука, иногда до 3, от наиболее вероятной к наименее. Например, ИИ может анализировать звуки неисправной трансмиссии как вызванные неисправностью турбонагнетателя — вероятность 87%, трансмиссии — 12%, клапана — 1% и так далее.

Автомеханики и специалисты по обслуживанию могут не только перенаправить свое время и усилия на более насущные аспекты ремонта и обслуживания автомобилей. В конечном итоге автомобиль обслуживается и возвращается владельцу с большей оперативностью, что всегда хорошо для обслуживания клиентов. Этот подход к обнаружению и диагностике неисправностей можно легко распространить не только на автомобили Hyundai и Kia, но и на системы сгорания других автопроизводителей и даже на электромобили, самолеты, автоцистерны и поезда. Hyundai Motor и Kia Motors подали патенты на эту технологию анализа звука в офисы в Корее, Германии и Америке.

Эта технология обнаружения и диагностики неисправностей трансмиссии на основе искусственного интеллекта на данный момент работает с точностью примерно 88%. Инженеры лаборатории стремятся превзойти 90% точности в течение года и передать технологию в автомобильные сервисные центры. Уже в 2019 году мы можем увидеть, как механики тянут микрофон в машинное отделение для подробного опроса о неисправностях.

Обнаружение неисправностей и диагностика свечей зажигания двигателя с использованием методов глубокого обучения

2021-11-10

Это также появляется в Международный журнал двигателей SAE-V131-3EJ

Обнаружение и диагностика неисправностей (FDD) играет все более важную роль в

автомобильный сектор, поскольку он движется к транспортным средствам с передовыми технологиями. Сокращение

стоимость сенсорного оборудования для обнаружения неисправностей в двигателях внутреннего сгорания

(ДВС) всегда были общим желанием для автомобильных исследователей.