ᐉ Дефектация соединений и деталей

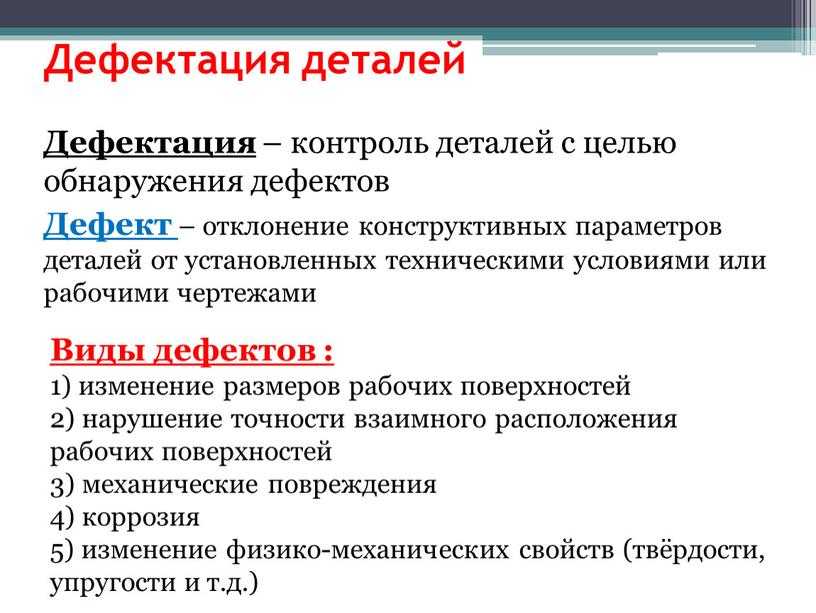

Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

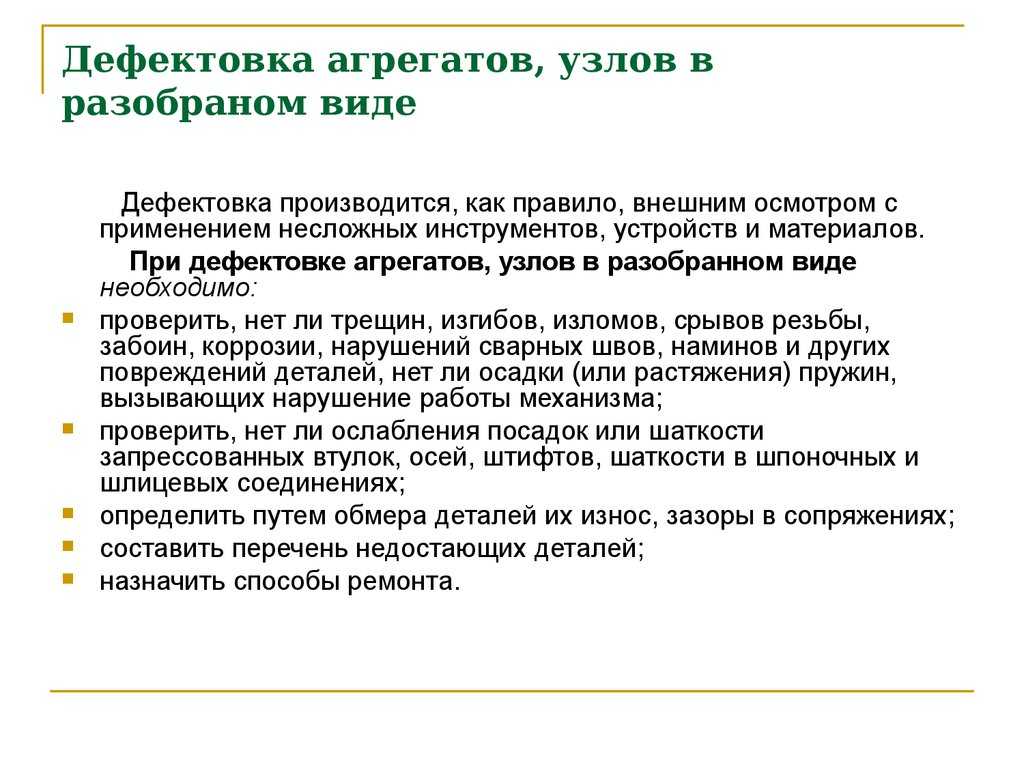

Состояние некоторых сборочных единиц и соединений (топливные и масляные насосы, распределители гидросистем, генераторы и др.) определяют в собранном виде. При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки.

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

Дефектация шестерен

Рис. Проверка зуба шестерни шаблоном: а — положение шаблона на неизношенном зубе; б — положение шаблона на изношенном зубе.

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация пружин

Основные дефекты пружин: потеря упругости, трещины и изломы, неравномерность шага витков, непрямолинейность образующей пружины в свободном состоянии, неперпендикулярность опорных торцов и образующей пружины в свободном состоянии более 3 мм на длине 100 мм. Упругость пружин при сжатии до рабочей длины проверяют на приборах КИ-040А или МИП-100, которые представляют собой специальные рычажные или пружинные весы. Если измеренное усилие меньше допустимого, пружина подлежит выбраковке или восстановлению.

Дефектация деталей резьбовых соединений

Состояние контролируют внешним осмотром и резьбовыми калибрами. При выкрашивании резьбы, заметном износе или срыве более двух ниток гайки, болты и шпильки подлежат выбраковке, а резьбовые отверстия — восстановлению. Резьбу, не выбракованную внешним осмотром, проверяют завертыванием нового болта (гайки). Гайки и болты со смятыми гранями, а также с гранями, изношенными более чем на 0,5 мм, выбраковывают.

Гайки и болты со смятыми гранями, а также с гранями, изношенными более чем на 0,5 мм, выбраковывают.

Дефектация подшипников качения

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70. 8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1— плита; 2— струбцина; 3— наконечник индикатора.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

8. Дефектация деталей

Во время дефектации,

выполняемой в целях оценки технического

состояния детали, узла и машины в целом,

выявляют дефекты и определяют

возможности дальнейшего использования

деталей, необходимость их ремонта

или замены. При дефектации устанавливают:

износы рабочих поверхностей, т.е.

изменение размеров и геометрической

формы деталей; наличие выкрашиваний,

трещин, сколов, пробоин, царапин, задиров

и т.п.; остаточные деформации в виде

изгиба, перекоса; изменение

физико-механических свойств в

результате воздействия температуры,

влаги и др. Дефектацию промытых и

просушенных деталей производят после

их комплектации по сборочным единицам,

которую нужно выполнять аккуратно

и внимательно. Каждую деталь сначала

осматривают, затем соответствующим

поверочным и измерительным инструментом

контролируют ее форму и размеры.

Цель дефектации — выявить дефекты деталей и установить возможность ремонта или необходимость их замены. В процессе дефектации детали сортируются на три группы: годные, ремонтопригодные и негодные. К годным относят детали, у которых износ рабочих поверхностей находится в пределах допуска. У ремонтопригодных деталей износ может быть выше предельных допусков, но ремонт их экономически целесообразен. Негодные детали подлежат замене. Рекомендуется годные детали помечать белой краской, требующие ремонта — зеленой, а негодные — красной.

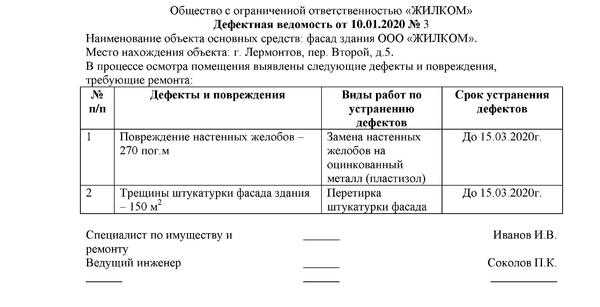

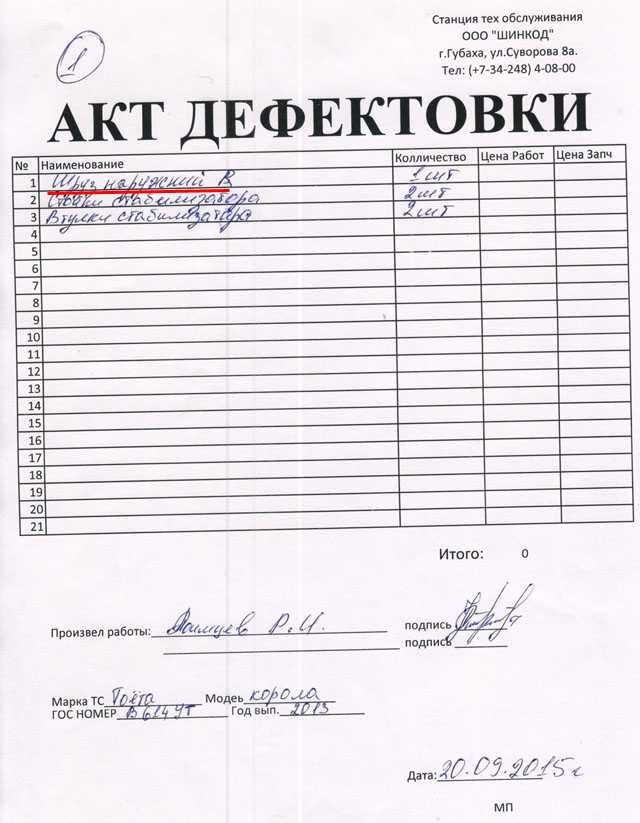

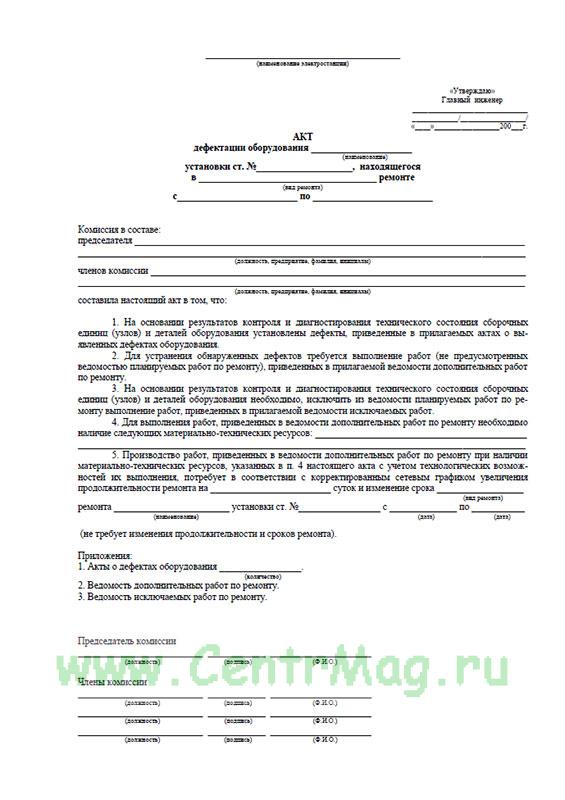

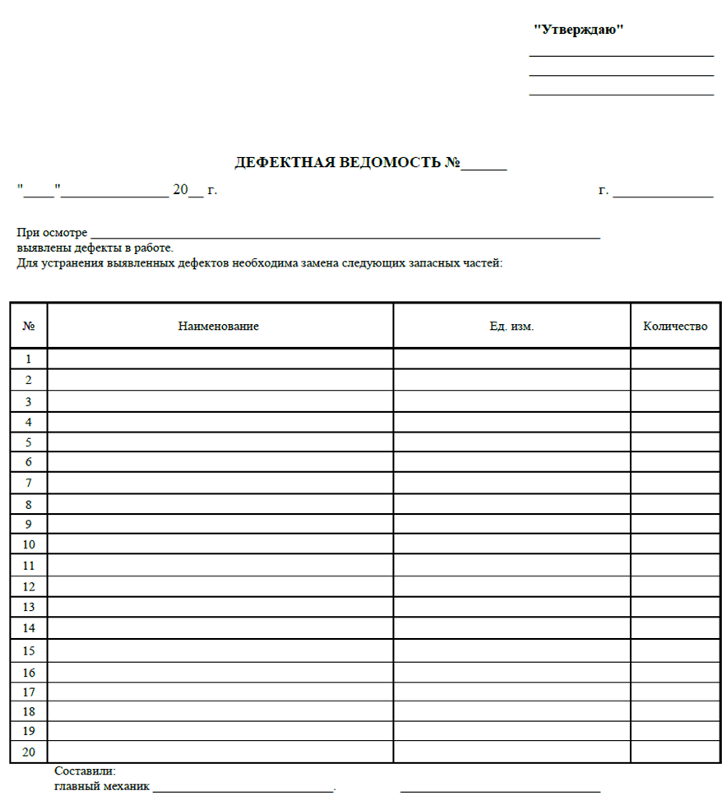

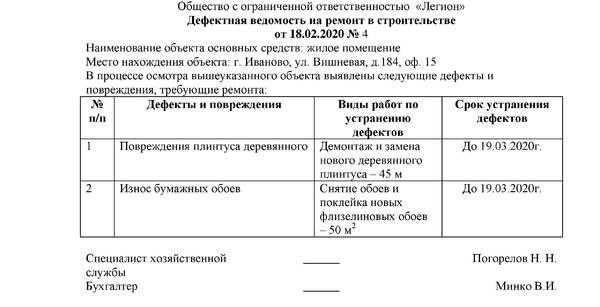

При дефектации составляется дефектная ведомость. Способы дефектации приведены в табл. 3.

Таблица 3

Способы дефектации | Характеристика и применение |

Наружный осмотр | При наружном осмотре обнаруживается наличие поверхностных дефектов, трещин, забоин, раковин, изгибов, значительных износов, поломок |

Остукивание

молотка. | Деталь остукивается мягким молотком, рукояткой. Способ позволяет обнаружить внутренние трещины, о чем свидетельствует дребезжащий звук |

Гидравлическое (пневматическое) испытание | Применяется для обнаружения трещин или раковин в корпусных деталях. В детали (заглушаются все отверстия, за исключением одного, через внутреннюю полость которого нагнетается жидкость при давлении 0,2…0,3 МПа. При наличии трещины или раковины наблюдается вытекание жидкости или запотевание стенок. Можно погружать деталь в воду и во внутреннюю полость нагнетать воздух, наличие пузырьков укажет на имеющуюся неплотность |

Измерение | Позволяет определить величину износа, отклонения элементов детали от правильной геометрической формы (овальность, конусообразность, неплоскостность) и нарушения взаимного расположения

поверхностей (отклонения от

перпендикулярности, параллельности,

соосности и т. |

Проверка твердости | Позволяет обнаружить изменения, происшедшие в материалах детали в процессе эксплуатации из-за наклепа, влияния высоких температур или агрессивных сред и т. п. |

Проверка сопряже ния деталей | Определяет наличие и величины зазоров, плотность и надежность неподвижных соединений, функциональную пригодность данного соединения и т.д. |

Способы дефектации | Характеристика и применение |

Магнитная и ультра- звуковая дефектоскопия | Предназначена для обнаружения скрытых дефектов в стальных и чугунных деталях, Выполняется магнитным дефектоскопом. |

Люминесцентный способ | Сущность способа заключается в свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали наносят флюоресцирующий раствор. Через 10… 15 мин поверхность протирают, просушивают сжатым воздухом и наносят тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего раствор из трещин или пор. Затем деталь осматривают в ультрафиолетовых лучах в затемненном помещении. Расположение трещины определяется по свечению люминофора |

Керосиновая проба | Предназначена для обнаружения трещин. |

42

Обнаружение и диагностика неисправностей | Инструменты профилактического обслуживания

Функции

Часы работы

Обнаружение неисправности

Инсайты

Профилактическое обслуживание

Планирование капиталовложений на основе данных

Исполнительные информационные панели

Обзор

Enertiv — единственная компания, способная недорого собирать данные о производительности на уровне оборудования, не полагаясь на BMS. Эта уникальная возможность в сочетании с крупнейшей в отрасли библиотекой аналитических данных обеспечивает решение с высокой рентабельностью для любого типа активов.

Общее контролируемое оборудование:

— Лифты

— Чиллеры

— Котлы

— Насосы

— Градирни

— Вытяжные вентиляторы

Часы работы

Начните принимать решения на основе данных

- Расчет часов работы любого оборудования

- Обновление расписаний PM на основе часов работы для отдельного оборудования

- Информировать о планах капиталовложений

- Экономия времени и/или снижение вреда от чрезмерного обслуживания

Демо-версия

Обнаружение неисправностей и диагностика

Получайте оповещения в режиме реального времени, когда оборудование выходит из строя

- Строгие правила во избежание ложных срабатываний

- Отслеживание среднего времени ремонта (MTTR)

- Выполнить ремонт до того, как арендаторы уведомят об этом

- Продлить срок службы оборудования

- Автоматически создавать рабочие задания для поставщиков

Демо-версия

Инсайты

Предписывающие рекомендации по прямому увеличению NOI

- Бесплатная оптимизация

- Возможности модернизации

- Взято из крупнейшей в отрасли библиотеки лучших практик

- Отслеживание потенциальных и реализованных сбережений

- Поддержка команды Enertiv по работе с клиентами

Демо-версия

Профилактическое обслуживание

Следите за условиями в реальном времени, чтобы предсказывать сбои

- Механизм аналитики автоматически рассчитывает износ оборудования

- Уведомления отправляются, когда деградация указывает на вероятный отказ оборудования

- Непрерывный ввод в эксплуатацию экономит время

- Средства профилактического обслуживания на основе ИИ

- Избегайте дорогостоящего ремонта и жалоб арендаторов

Демо-версия

Планирование капиталовложений на основе данных

Используйте данные для улучшения бюджетирования

- Использовать часы работы вместо ожидаемого срока службы

- Расставить приоритеты модернизации по рентабельности инвестиций и сроку окупаемости

- Точно прогнозировать срок службы оборудования

- Сравнительный анализ конкретных марок и моделей

- Проверить предложения поставщиков с данными

Демо-версия

Исполнительные информационные панели

Мониторинг эффективности портфеля

- Ключевые показатели эффективности обслуживания

- Аналитика HVAC

- Выявленная экономия по сравнению с осуществленной

- Показатели производительности

- Операционные расходы в реальном времени

Индивидуальная демонстрация

Примеры из практики

Увеличение NOI в стабилизированном офисном здании класса А

«Enertiv продемонстрировала способность постоянно внедрять инновации для удовлетворения наших потребностей. Их платформа упростила нашу работу на разных уровнях организации». — Ричард Куренти, исполнительный вице-президент и технический директор SL Green 9.0003

Подробнее →

Техническое обслуживание и энергоэффективность обеспечивают рентабельность инвестиций 440 % в первый год

Согласно первому ежеквартальному обзору, информация об обслуживании была дополнена серией оптимизаций, которые в совокупности позволили сэкономить 75 000 долларов США в год, что составляет потенциальную прибыль в размере 440 % от стоимости владения за первый год.

Подробнее →

Снижение затрат на обслуживание лифта на 25%

В первый месяц после того, как первоначальный анализ был предоставлен клиенту, количество застреваний в лифте снизилось на 75%, а общее время, затрачиваемое поставщиком услуг по техническому обслуживанию, сократилось на 25%, даже несмотря на то, что отчетное время профилактического обслуживания увеличилось почти 300%.

Подробнее →

Готовы увидеть мониторинг оборудования в действии?

Получить адаптированную демонстрацию

Демонстрация сейчас

Reliabilityweb Machinery Fault Diagnosis

Эта статья является результатом трехлетнего опыта специалистов по ремонту (КМ) на нефтехимическом заводе, пытающихся объяснить методы внедрения, препятствия, преимущества и недостатки метода акустической эмиссии. Он сравнивает вибрационные и акустические данные, полученные от разных машин, чтобы найти сходства и различия.

Он сравнивает вибрационные и акустические данные, полученные от разных машин, чтобы найти сходства и различия.

Метод внедрения

Для внедрения AET в отрасли были внедрены различные инструменты. Измерительное устройство в этой нефтехимической компании способно записывать звуки и переводить диапазон частот от 15 кГц до 197 кГц в диапазон частот человеческого слуха от 20 Гц до 20 кГц. Это устройство совместимо как со звуковыми, так и с ультразвуковыми датчиками; первый оценивает ультразвук в единицах дБмкВ, а второй оценивает уровень звукового давления в единицах дБ.

Чтобы использовать это устройство, точки измерения ультразвука должны быть отмечены на машинах, чтобы свести к минимуму возможные ошибки. Следовательно, данные могут быть получены, сохранены и проанализированы. Впоследствии любое ненормальное свидетельство, такое как увеличение измеренных данных, может привести к тому, что оборудование будет находиться под пристальным наблюдением. Есть некоторые примечания, связанные со сбором данных, которые следует учитывать:

- Сбор данных должен производиться предпочтительно определенным лицом из-за давления на датчик.

- Необходимо тщательно соблюдать точки измерения и временной интервал.

- Настройка усиления в приборе.

- Эффект шума в шумной обстановке.

Настоятельно рекомендуется анализировать полученные акустические данные и данные вибрации вместе. Это может привести к обнаружению некоторых сходств, а также различий между AET и вибрацией. Аналогичным образом, перед выдачей какого-либо наряда на демонтаж машины после отслеживания неисправности следует собрать данные AET для будущего анализа.

Чтобы сделать акустические данные количественными, необходимо рассчитать некоторые акустические параметры. Эти параметры помогают проверить серьезность дефектов, чтобы можно было предпринять необходимые действия для управления сроком службы неисправной детали. Параметры хорошо используются для обнаружения неисправностей в подшипниках качения, а также для управления их сроком службы.

Существуют различные параметры для оценки акустической волны:

1. RMS: Определяется по формуле:

RMS: Определяется по формуле:

Где ΔT — время интегрирования, а N — количество дискретных данных в пределах ΔT.

2. Интеграл: Численное интегрирование определенной части сигнала.

3. SNR: Отношение между шумом и общей мощностью сигнала. SNR определяется как

как отношение мощностей между сигналом и фоновым шумом, где A — среднеквадратичное значение амплитуды

.

ОСШ часто выражается в логарифмических единицах дБ из-за широкого динамического диапазона

сигналов.

4. MARSE: Обозначает измеренную площадь под огибающей выпрямленного сигнала,

, что хорошо видно на рисунке 1.

Рисунок 1: Иллюстрация MARSE

который описывает, как распределяется функция плотности вероятности. Эксцесс можно определить по формуле:

Где x — сигнал, μ — среднее значение, а σ — отклонение.

6. Спектр: Один из самых популярных методов анализа с использованием функции преобразования Фурье.

7. SVL: Обозначает уровень звукового напряжения и рассчитывается по формуле:

Где V 0 , опорное напряжение, считается 1 мкВ.

Недостатки АЭТ

При использовании метода акустической эмиссии пользователи сталкиваются с некоторыми препятствиями.

Это:

- Влияние шума на записанные звуковые волны.

- Важность того, как и в каком направлении следует держать датчик.

- Сложный анализ записанных звуковых волн.

- Преувеличение проблем.

- Несоразмерность развития дефекта некоторым параметрам АЭТ.

В начале внедрения АЭТ в диагностику машин, после увеличения SVL, казалось, что в оборудовании существует серьезный дефект. Соответственно несколько электродвигателей (примерно 3-4 мотора) были разобраны с целью проверки и замены подшипников. Хотя уровень ультразвукового звука был очень высоким и казалось, что в подшипниках имеется серьезный дефект, единственная обнаруженная проблема заключалась в ложном бринеллировании. В то время не было необходимости менять подшипники (рис. 2), и он мог эксплуатироваться дольше. Ложный бринеллирование происходит в следующих случаях:

В то время не было необходимости менять подшипники (рис. 2), и он мог эксплуатироваться дольше. Ложный бринеллирование происходит в следующих случаях:

• Машина длительное время хранится на складе, подвергая ее воздействию влажности.

• Машина не эксплуатировалась в течение длительного периода времени, вызывая наведенную вибрацию

Рис. 2: Эффект ложного бринеллирования на подшипнике своевременное обнаружение неисправностей в машинах. Другими преимуществами являются:

- Нечувствительность к структурному резонансу;

- Обнаружение растущих трещин;

- Небольшое время тестирования;

- Оценка срока службы деталей.

Как упоминалось ранее, раннее обнаружение неисправностей, особенно в подшипниках качения, является одним из наиболее важных преимуществ метода акустической эмиссии. Это будет обсуждаться далее в этой статье.

Исследование и выводы

Теплообменники с воздушным охлаждением (ACE) – это машины, находящиеся под контролем AET на заводе Zagros Petrochemical Company (ZPC). На рис. 3 показана схема установки этих охладителей.

На рис. 3 показана схема установки этих охладителей.

Рисунок 3: Схема теплообменников с воздушным охлаждением на заводе ZPC

Уровень ультразвукового шума этих электродвигателей регистрируется ежемесячно. Соответственно, эти двигатели делятся на четыре группы в зависимости от уровня звукового напряжения. Они:

Группа 1: SVL <20 DBμV

Группа 2: 20

На рисунках 4 и 5 показаны значения различных параметров в зависимости от изменений SVL. Из этой кривой следует, что по мере увеличения SVL значения Kurt и SNR уменьшаются. Аналогичным образом, увеличение значений SVL приводит к увеличению среднеквадратичных и абсолютных значений интегралов (рис. 5). Обратите внимание, что эти параметры рассчитываются за определенный период времени (10 секунд).

5). Обратите внимание, что эти параметры рассчитываются за определенный период времени (10 секунд).

Это явление наблюдалось на нескольких машинах, и были получены такие же результаты.

Износ подшипника состоит из нескольких стадий или фаз:

• Начальная стадия — повышение уровня УЗИ.

• Второй этап — большое увеличение УЗ.

• Третья ступень — очень высокое усиление ультразвука.

• Конечная стадия — постепенное снижение УЗИ.

0003 На рис. 6 динамика уровней ультразвука (SVL) в подшипнике электродвигателя показана в виде гистограммы, на которой вместе с полосами установлена огибающая кривая. Этот процесс также распространен при анализе вибрации. На Рисунке 7 показана динамика изменения единицы состояния подшипника (BCU) в подшипнике за тот же период времени. Обратите внимание, что диагностику неисправностей нельзя проводить только с помощью AET. Рисунок 6: Дефект, развивающийся в подшипнике против SVL Рисунок 7: . Развитие дефекта у подшипника Статистические исследования ZPC включает в себя два отдельные метастические исследования. Имеется три комплекта теплообменников с воздушным охлаждением с общим количеством 106 вентиляторов на каждом заводе (рис. 8). Эти вентиляторы приводятся в действие электродвигателями, в которых мощность передается зубчатыми ремнями. Из-за близости к Персидскому заливу ZPC расположен в прибрежной зоне с жарким климатом и высокой влажностью. Таким образом, два основных параметра играют важную роль в работе этих машин: влажность и температура (мин.: 15°C и макс.: 50°C). Влажность: Процент относительной влажности в этом регионе колеблется от 20 до 95 процентов в течение года. Температура: Все электродвигатели установлены вертикально под теплообменниками, поэтому приводной конец (DE) подшипника находится слишком близко к оребренным трубкам, подвергающимся воздействию высоких температур. Ежемесячно регистрируются, сохраняются и анализируются ультразвуковые звуки электродвигателей согласно установленному регламенту. Результаты этих данных анализируются также статистически. На рис. 8 показана компоновка установки и машины, потенциально загрязняющие окружающую среду, которые воздействуют на теплообменники с воздушным охлаждением. Согласно рис. 8, градирня на заводе 2 и Т-1501 на обоих заводах являются основным загрязняющим оборудованием. Точно так же направление ветра в этом регионе приводит к тому, что пар на выходе из Т-1501 и влага из градирни движутся к ACE и попадают в них. Рис. 8: Схема установки Эти вентиляторы оснащены двумя смазочными форсунками, через которые смазка может впрыскиваться в подшипники. Одна из этих форсунок подвергается воздействию загрязняющих веществ. Эти загрязняющие вещества могут попасть вместе со смазкой в подшипник и вызвать его износ. Естественно, электродвигатели, расположенные ближе к источнику загрязнения, находятся в худшем состоянии. Таким образом, с помощью компьютеризированной системы управления техническим обслуживанием (CMMS) была собрана некоторая информация об электродвигателях, в том числе: SVL для всех электродвигателей также регистрируются с помощью прибора акустической эмиссии (АЭ). Результаты Результаты собранных данных, отражающие общее состояние электродвигателей, показаны на Рисунке 8 разными цветами. Красный цвет обозначает неисправную машину, желтый цвет обозначает те электродвигатели, подшипники которых находятся в начальной стадии неисправности, а зеленый цвет указывает на нормальное состояние. Анализ данных подтвердил следующие результаты: Заключение Метод акустической эмиссии является ценным методом диагностики неисправностей машин, но, к сожалению, на промышленных предприятиях он широко не используется. Многие письменные работы, связанные с AET, являются результатом лабораторных исследований. Хотя нельзя утверждать, что без внедрения AET диагностика машины столкнется с проблемами, но использование этого ценного метода значительно поможет в более точной диагностике и отслеживании дефектов. Однако следует отметить, что природа АЭТ носит исследовательский характер не только в лабораториях, но и на производственных предприятиях. Своевременное обнаружение неисправностей – одно из основных преимуществ метода акустической эмиссии. Иногда неисправность оборудования, особенно в подшипниках качения, может быть обнаружена, проконтролирована и отслежена за несколько месяцев до того, как она проявится в спектрах вибрации. Одним из основных способов снижения дефектов подшипников качения является своевременное смазывание. Конечно, большое значение имеет количество впрыснутой смазки в подшипники. Однако интервалы повторного смазывания также можно определить с помощью метода акустической эмиссии. Благодарность Авторы посвящают эту статью г-ну Алиакбару Аббаспуру, менеджеру по техническому обслуживанию в нефтехимической компании Zagros, чей управленческий метод и стратегия в области технического обслуживания основаны на знаниях и достойны восхищения. Ссылки 1. Миндесс, Сидни. На самом деле дефекты необходимо выявлять на ранней стадии с помощью AET, а также контролировать и контролировать их, чтобы максимально отсрочить замену подшипников.

На самом деле дефекты необходимо выявлять на ранней стадии с помощью AET, а также контролировать и контролировать их, чтобы максимально отсрочить замену подшипников. Кроме того, нагнетаемый в башню (Т-1501) пар (рис. 8), который выходит сверху, распределяется вокруг АВС и поступает в электродвигатели за счет существующей тяги в нижней части воздухоохлаждаемого теплообменника.

Кроме того, нагнетаемый в башню (Т-1501) пар (рис. 8), который выходит сверху, распределяется вокруг АВС и поступает в электродвигатели за счет существующей тяги в нижней части воздухоохлаждаемого теплообменника.

Другими словами, градирня является основным загрязняющим оборудованием на заводе 2.

Другими словами, градирня является основным загрязняющим оборудованием на заводе 2. Можно сказать, что есть некоторые методы, такие как метод конверта, которые помогают своевременно обнаружить неисправность. Но дело в том, что АЭТ славится своей высокой чувствительностью. Как только ошибка своевременно обнаружена AET, могут быть выполнены некоторые действия по техническому обслуживанию, чтобы управлять процессом роста дефекта и уменьшить его снижение.

Можно сказать, что есть некоторые методы, такие как метод конверта, которые помогают своевременно обнаружить неисправность. Но дело в том, что АЭТ славится своей высокой чувствительностью. Как только ошибка своевременно обнаружена AET, могут быть выполнены некоторые действия по техническому обслуживанию, чтобы управлять процессом роста дефекта и уменьшить его снижение. Справочник по неразрушающему контролю бетона, Глава 16, Методы акустической эмиссии. Бока-Ратон: CRC Press, 2003.

Справочник по неразрушающему контролю бетона, Глава 16, Методы акустической эмиссии. Бока-Ратон: CRC Press, 2003.

2. Хамстад, М.А., О’Галлахер, А., Гэри, Дж. «Влияние размеров боковой пластины на сигналы акустической эмиссии от дипольных источников». Журнал акустической эмиссии, том 19, 2001 г.

3. Хорт, Филип, Мазал, Павел. «Применение акустической эмиссии для измерения контактной усталости осевых подшипников». Журнал инженерной механики, том 18, 2011 г.: 117-125.

4. Риос-Соберанис, Ч.Р. «Техника акустической эмиссии, обзор как инструмент характеризации». Журнал прикладных исследований и технологий, том 9, 2011 г.

5. Журнал прикладных исследований и технологий, том 9, 2011 г.: 367–379.

6. Д. Мба. «Акустическая эмиссия и мониторинг состояния подшипников». Tribology Transactions, том 46, 2003 г.: 447–451.

7. Хе, Йонгён, Чжан, Синьмин, Фрисвелл, Майкл И. «Диагностика дефектов подшипников качения с использованием акустической эмиссии». Журнал вибрации и акустики, том 131, 2009 г.

д.). Выполняются

измерения с помощью различных

измерительных инструментов и

приборов

д.). Выполняются

измерения с помощью различных

измерительных инструментов и

приборов Действие метода основано на различной

магнитной проницаемости сплошного

металла и металла с трещинами,

раковинами. При ультразвуковой

дефектоскопии пороки металла выявляются

при помощи ультразвуковых колебаний,

которые отражаются на экране

Действие метода основано на различной

магнитной проницаемости сплошного

металла и металла с трещинами,

раковинами. При ультразвуковой

дефектоскопии пороки металла выявляются

при помощи ультразвуковых колебаний,

которые отражаются на экране Деталь погружают на 15…30 мин в керосин,

затем тщательно протирают и покрывают

мелом. Выступающий из трещины керосин

увлажняет мел и дает четкие контуры

трещины

Деталь погружают на 15…30 мин в керосин,

затем тщательно протирают и покрывают

мелом. Выступающий из трещины керосин

увлажняет мел и дает четкие контуры

трещины