9. Дефектация пружин

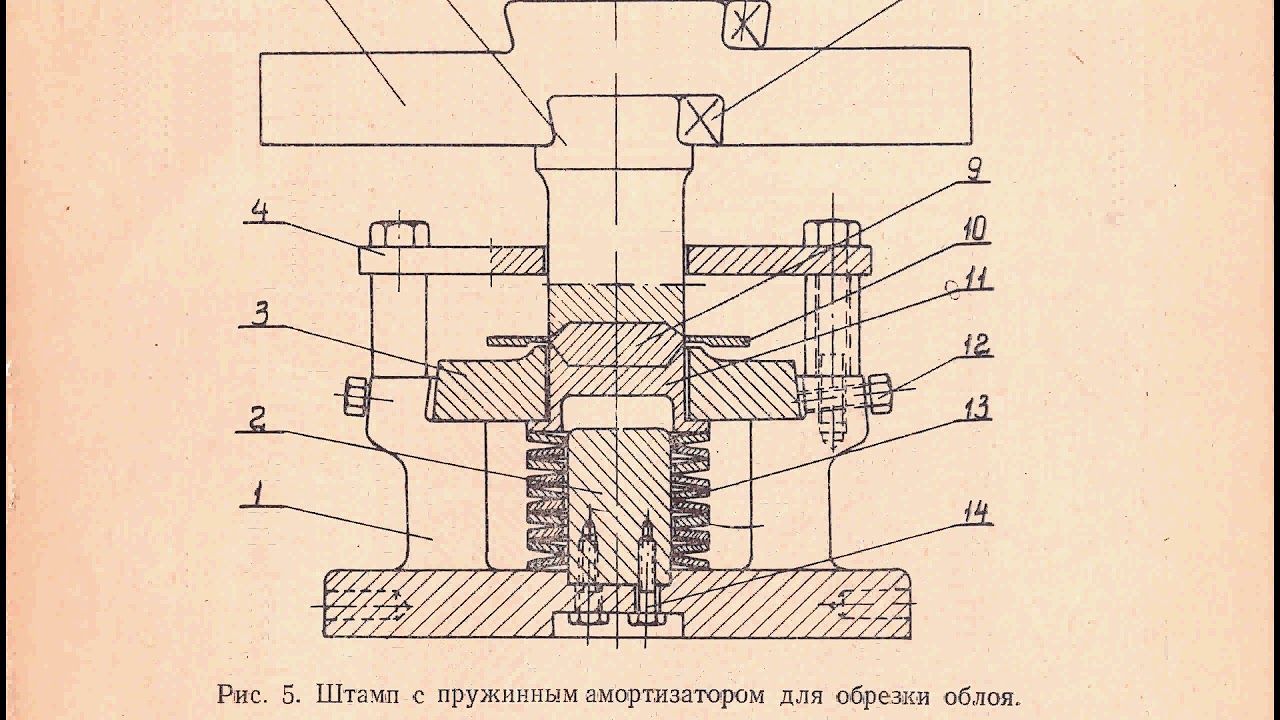

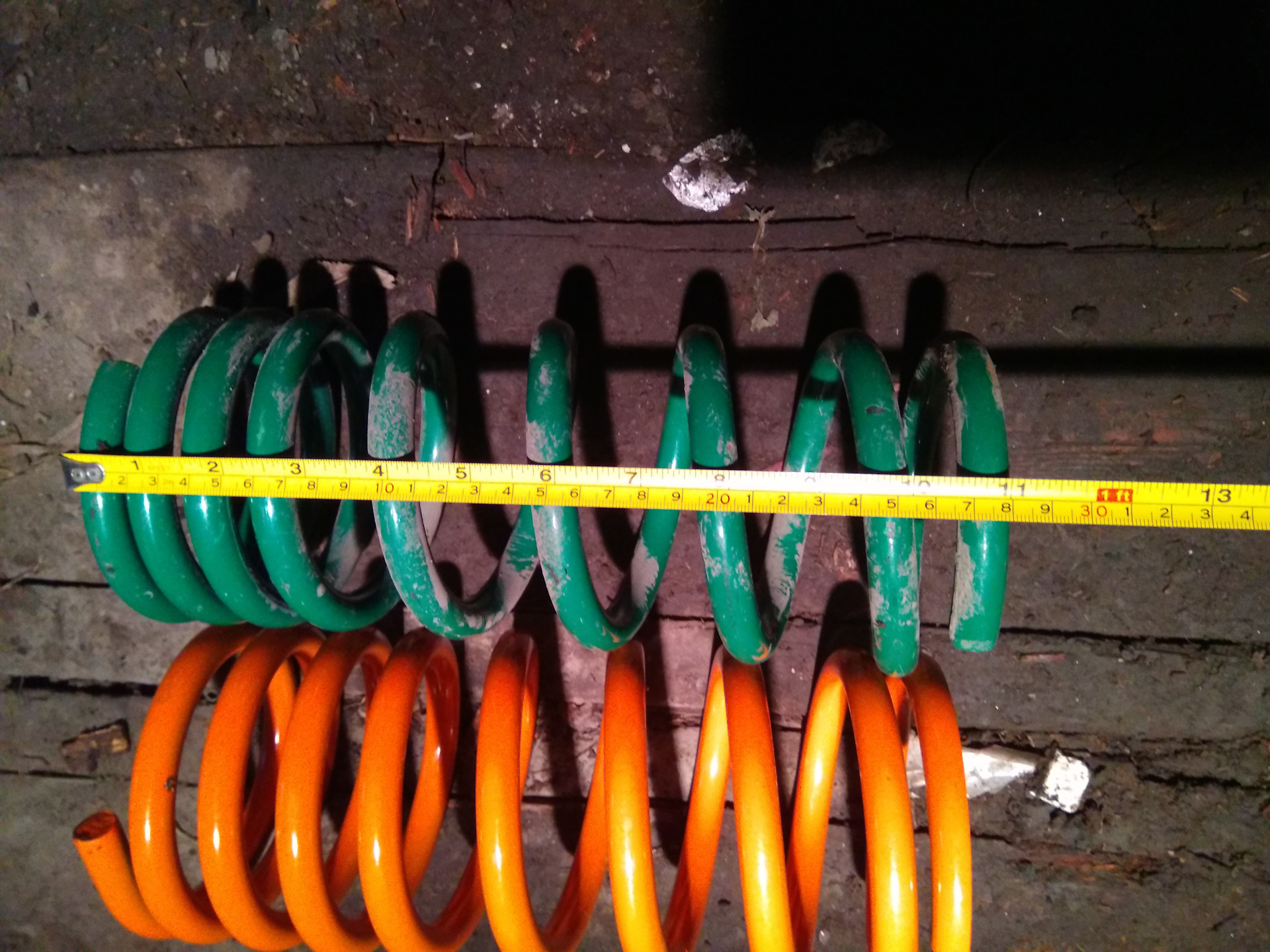

Основные дефекты пружин: излом, трещины, следы коррозии на поверхности витков, усадка длины в свободном состоянии и потеря упругости.

Пружины считаются годными, если поверхности витков концентричные ровные, гладкие, без следов износа от трения о смежные детали, проникающей коррозии и трещин, опорные торцы плоские и перпендикулярные оси пружины. Неравномерность шага витка не должна превышать 20%, непрямолинейность образующей пружины в свободном состоянии — не более 3 мм на длине 100мм.

Пружины выбраковывают при изломах, трещинах, следах коррозии более 10 % площади поверхности. Пружины подвергают восстановлению при отсутствии вышеперечисленных дефектов, но получившие усадку по длине и потерявшим свою упругость.

После визуального

контроля партии пружин (по заданию

преподавателя) измерить штангенциркулем

ШЦ-11-160-0,1 (ГОСТ 166-80) длину в свободном

состоянии, проверить упругость на

специальном приборе МИП-100-2 (Рисунок

9.

1-двигатель; 2-станина; 3-тумблер; 4-панель; 5-прибор циферблатный; 6-рукоятка ручного нагружения; 7-вилка; 8-ручка настройки; 9-панель; 10-выключатель пакетный; 11,14-опоры; 12-зажим; 13-линейка отсчётная; 15-кониус; 16-каретка; 17-пружина; 18-шток; 19-втулка; 20-гайка; 21-втулка; 22-винт нагружающий; 23,25-микропереключатели; 24-диск.

Рисунок 9.2.- Машина для испытания пружин.

Если измеренное усилие меньше допускаемого, пружина подлежит выбраковке или восстановлению.

Рисунок 9.2.- Схема контроля упругости пружин на машине МИП-100.

Результаты контроля

пружин представить в отчёте в форме

таблицы 9. 1.

1.

Результаты контроля пружин.

Поз.

Наименование пружины и номер АО каталогу

Длина в свободном состоянии, мм

Упругость (усилие) на рабочей длине, Н

ЗАКЛЮЧЕНИЕ

(годная или браковать)

1

2

3

ВЫВОД: Каков процент деталей от числа продефектованных

а), годных для дальнейшей эксплуатации _________%

б). требующих восстановления __________%

требующих восстановления __________%

10. Дефектация резьбовых соединений

Состояние резьбы проверяют осмотром и резьбовыми калибрами. При заметном износе резьбы, выкрашивании, срыве более двух ниток гайки, болты, шпильки подлежат выбраковке, а резьбовые отверстия в корпусных деталях (блоки двигателей, картеры коробок передач и задних мостов и др) – восстановлению. Резьбу невыбракованную внешним осмотром, проверяют завёртыванием нового болта или гайки. Они должны завёртываться от руки без заметного ослабления или заедания (перекоса).

Гайки и болты со смятым или срубленными гранями, изношенными более чем на 0,5 мм, выбраковывают.

ДЕФЕКТАЦИЯ ПРУЖИН — Студопедия

Основные дефекты пружин: излом, трещины, следы коррозии на поверхности витков, усадка длины в свободном состоянии и потеря упругости.

Пружины считаются годными, если поверхности витков концентричные ровные, гладкие, без следов износа от трения о смежные детали, проникающей коррозии и трещин, опорные торцы плоские и перпендикулярные оси пружины. Неравномерность шага витка не должна превышать 20%, непрямолинейность образующей пружины в свободном состоянии — не более 3 мм на длине 100мм.

Неравномерность шага витка не должна превышать 20%, непрямолинейность образующей пружины в свободном состоянии — не более 3 мм на длине 100мм.

Пружины выбраковывают при изломах, трещинах, следах коррозии более 10 % площади поверхности. Пружины подвергают восстановлению при отсутствии вышеперечисленных дефектов, но получившие усадку по длине и потерявшим свою упругость.

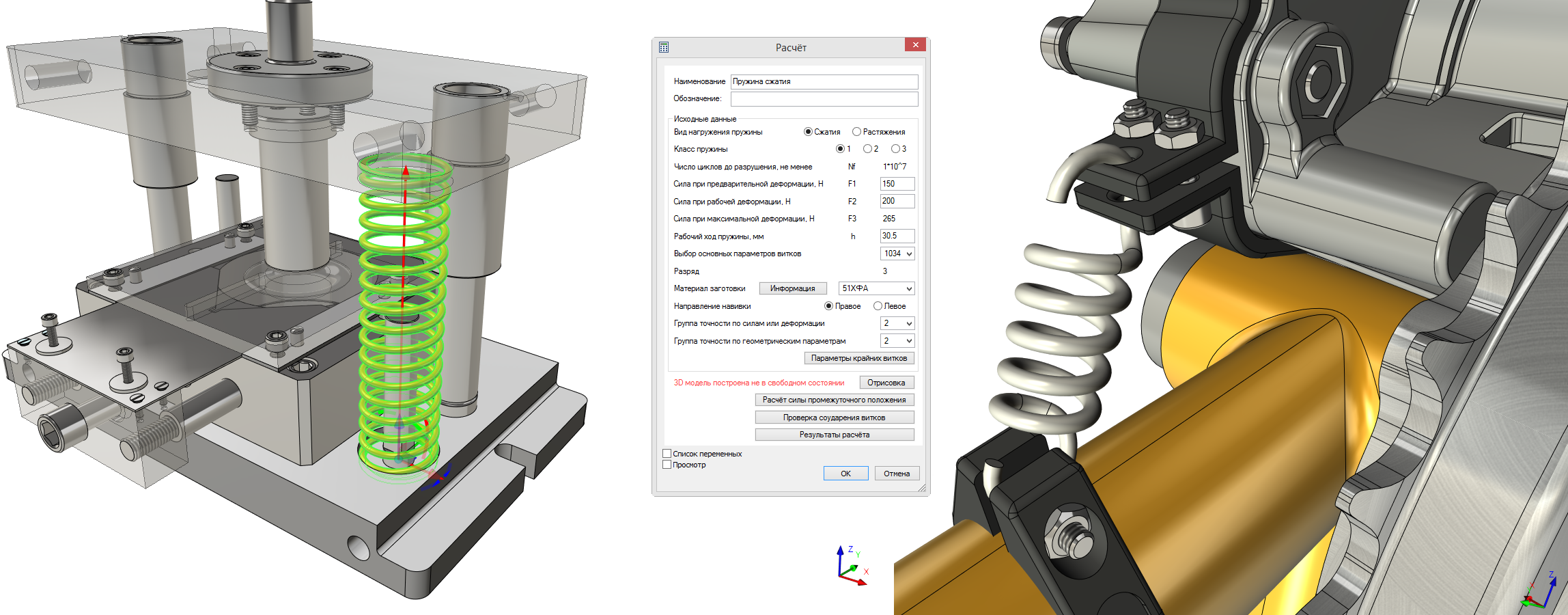

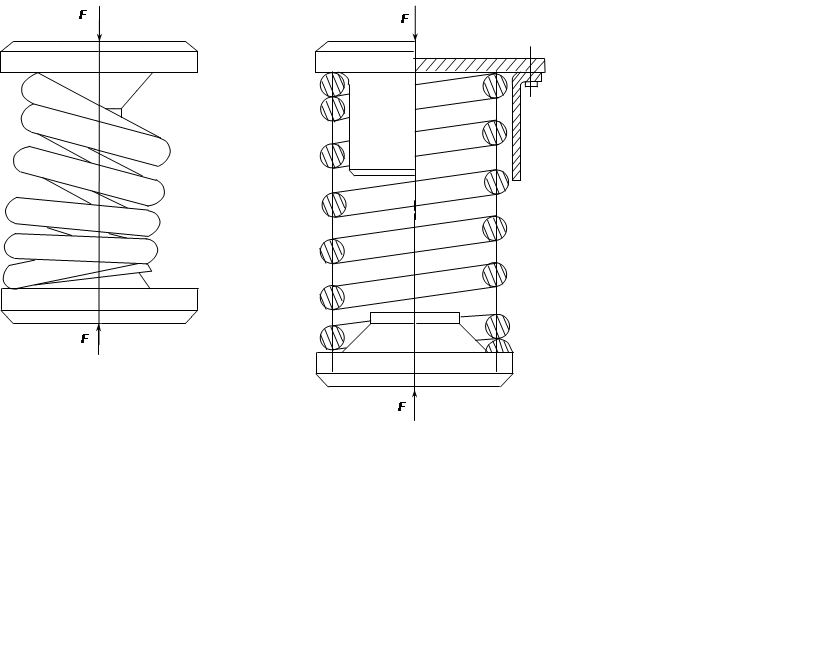

После визуального контроля партии пружин (по заданию преподавателя) измерить штангенциркулем ШЦ-11-160-0,1 (ГОСТ 166-80) длину в свободном состоянии, проверить упругость на специальном приборе МИП-100-2 (Рисунок 9.1). Суть контроля последнего, но самого важного параметра, заключается в определении усилия, развиваемого пружиной при её сжатии до рабочей длины, установленной техническими требованиями на дефектацию (Приложение 3).

|

Если измеренное усилие меньше допускаемого, пружина подлежит выбраковке или восстановлению.

|

Результаты контроля пружин представить в отчёте в форме таблицы 9.1.

Дефектация подшипников качения — Энциклопедия по машиностроению XXL

Декомпрессия 45 Демпфер противовибрационный ударный 55 Дефектация подшипников качения 175—177 Дефекты лопастей винтов 107 [c.413]Технические условия на дефектацию подшипников качения [c.114]

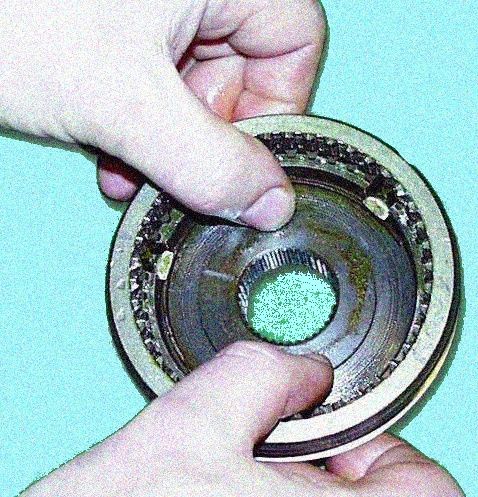

Дефектация подшипников качения. Основные дефекты подшипников качения выкрашивание на дорожках и телах качения износ, излом и повреждения сепаратора увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения износ посадочных поверхностей колец подшипников и неравномерность износа дорожек качения.

Перед дефектацией подшипники качения тщательно очищают и моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров и износов при помощи специальных приборов. Подшипники выбраковывают в том случае, если обнаружены трещины, выкрашивания [c.160]

Детали разобранных агрегатов и узлов дальше проходят мойку в двухкамерных моечных машинах. Подшипники качения промываются в отдельных установках дизельным топливом. Детали, загрязненные нагаром, накипью, смолами, старой краской, проходят дополнительную очистку. Дополнительно пропариваются картеры задних мостов и барабаны со ступицами. Промытые и очищенные детали поступают на дефектацию и сортировку. Кузов самосвала, рама, колеса, рессоры, механизмы тормозной системы, регулятор оборотов, масляный насос, головка компрессора моются, разбираются и очищаются на других участках, где они ремонтируются.

I. Изложите порядок сдачи машины и ее частей в ремонт. 2. Каковы особенности разборки машин в мастерских общего назначения и в специализированных предприятиях 3. Какое оборудование применяют для подъема и транспортирования машин, сборочных единиц и деталей 4. Какое оборудование применяют для разборки неподвижных соединений 5. Какими способами удаляют концы обломанных шпилек и болтов 6. Каковы основные принципы и приемы разборки машин 7. Изложите особенности разборки дизелей. 8. Что такое дефектация На какие группы сортируют детали и как их маркируют при дефектации на ремонтных предприятиях 9. Как составляют ведомость дефектов при необезличенном и обезличенном ремонтах 10. Какими средствами измеряют износ и искажение формы деталей 11. Изложите основные способы выявления скрытых дефектов деталей. 12. Как дефектуют шестерни 13. Как дефектуют подшипники качения 14. Изложите сущность дефектации пружин и резьбовых соединений.

Дефектация бывших в эксплуатации подшипников проводится при техническом обслуживании и ремонте изделий с целью оценки степени износа подшипника и принятия решения о возможности его эксплуатации в течение следующей межконтрольг ой наработки. Задачи различаются в зависимости от объекта при дефектации опор качения определяется фактическое состояния подшипника с учетом качества смазочного материала и влияния прочих факторов при дефектации демонтированного подшипника оценивается степень износа рабочих поверхностей.

[c.484]

Задачи различаются в зависимости от объекта при дефектации опор качения определяется фактическое состояния подшипника с учетом качества смазочного материала и влияния прочих факторов при дефектации демонтированного подшипника оценивается степень износа рабочих поверхностей.

[c.484]

Подшипники перед дефектацией промывают в бензине или ди зельном топливе. Внешним осмотром обнаруживают повреждение беговых дорожек колец и тел качения. Трещины колец, коррозия и вы-крошивание металла не допускаются. Затем подшипники проверяют на шумность и легкость вращения. Перед этой проверкой подшипник опускают в 10 %-ный раствор дизельного масла в бензине. [c.143]

Дефектация деталей и узлов электрических машин

При дефектации производят визуальный осмотр узлов и деталей машины, проводят необходимые измерения и испытания определяют целость отдельных деталей и сборочных единиц, состояние рабочих поверхностей для установления объема необходимого ремонта. Если сборочная единица не имеет повреждений ее разборку не производят. Разборка должна проводиться с использованием специального инструмента, чтобы не повредить детали и сборочные единицы.

Если сборочная единица не имеет повреждений ее разборку не производят. Разборка должна проводиться с использованием специального инструмента, чтобы не повредить детали и сборочные единицы.

Дефектация необмотанного статора. При дефектации визуально проверяют наличие трещин, сколов и деформаций корпуса, состояние резьбовых отверстий, крепление сердечника в корпусе, наличие распушения крайних листов и выгорания отдельных листов сердечника, наличие коррозии. Плотность сборки сердечника проверяют щупом толщиной 0,2 мм, который под давлением руки должен входить между листами сердечника не более чем на 2. .3 мм. Распушение листов проверяют путем измерения штангенциркулем длины сердечника по дну пазов и по верхней части зубцов. В сердечниках длиной до 100 мм допускается распушение до 2 мм, а при длине 101… 150 мм — до 3 мм В двух взаимно перпендикулярных плоскостях производят измерение диаметров внутренней поверхности сердечника и замков корпуса, служащих для посадки подшипниковых щитов В машинах общепромышленного исполнения точность обработки замков должна находиться в пределах 7. ..9 квалитетов.

..9 квалитетов.

Необмотанный статор бракуется и не подлежит ремонту при наличии откола более двух лап, сквозных трещин в корпусе, выгорании одного или нескольких зубцов на длину более 50 мм или 1/3 длины сердечника, увеличении воздушного зазора более чем на 15% (25% — для двухполюсных машин) и при значительном повреждении сердечника.

Дефектация необмотанного якоря (ротора). Перед дефектацией должны быть отремонтированы центральные отверстия вала. Якорь (ротор) устанавливают шейками вала на призмы и производят его внешний осмотр, а также измеряют диаметр сердечника для дальнейшего расчета воздушного зазора, измеряют посадочные места шеек вала под подшипники и вентилятор, измеряют биение шеек вала и сердечника, проверяют состояние шпоночных пазов и выходного конца вала. После этого осматривают коллектор и контактные кольца для выявления подгаров, поджогов, оплавлений и неравномерной выработки, измеряют их биение относительно шеек вала, а также сопротивление изоляции коллектора и контактных колец.

Поверхности под посадку подшипников должны иметь допуск к4 .к6, под посадку вентилятора — h..hl0, под посадку коллектора — k..k8. Дефектация сердечника ротора проводится также, как сердечника статора.

Якорь бракуется и не подлежит ремонту, если имеется излом вала в любом сечении или значительный износ сердечника (в результате коррозии, абразивного износа и пр.). Для короткозамкнутых роторов асинхронных машин признаком брака является также обрыв литого стержня обмотки.

Дефектация подшипниковых щитов. В этом случае визуально проверяют наличие трещин и изломов, состояние резьбовых отверстий и приливов, измеряют посадочные места под подшипник и замка для посадки в корпус Поверхности под посадку подшипников должны иметь допуск Н..Н7, под посадку шита на корпус — h..h9. Признаками брака являются трещины и отколы в щите и на посадочных поверхностях, а также откол крепежных приливов.

Дефектация щеточного узла. R ходе дефектации визуально проверяют состояние щеткодержателей, пружин, выводных проводов (кабелей) и канатиков щеток.

Зазор между щеткой и щеткодержателем не должен превышать 0,3.. 0,5 мм. Проверяется давление пружин на щетки, которое должно быть одинаковым у всех щеток и соответствовать заданному. Кроме того, измеряют сопротивление изоляции между щеткодержателем и корпусом.

Дефектация вентилятора и его кожуха. В этом случае визуально проверяют целость поверхностей, отсутствие изломов, вмятин и других механических повреждений. У вентиляторов проверяют размер посадочной поверхности под вал, который должен иметь допуск по Н Н9

Дефектация крепежных деталей. Путем осмотра крепежных деталей (болты, шпильки, гайки) проверяют наличие трещин, надрывов возле головок болтов, деформации шпилек, состояние резьбы и наличие защитных покрытий. Качество резьбы проверяют резьбовыми кольцами Признаками брака являются повреждение более 20% ниток резьбы, трещины и надрывы у головок болтов, кменьшение диаметра шпилек и болтов из-за коррозии более чем на 10%.

Дефектация распределительного вала — КиберПедия

Цель работы: научиться выполнять дефектацию распределительного вала.

Содержание работы: подготовка исходных данных для дефектации; определение технического состояния дефектуемых конструктивных элементов; сортировка деталей по результатам контроля; назначение способов ремонта и содержания операций по дефектной технологии; оформление отчета о работе.

Оборудование и материалы: микрометр МК-50 ГОСТ 6507-90, штангенциркуль ШЦ 1-125-0,1 ГОСТ 166-89, стойка универсальная с индикатором часового типа ИЧ 10-1 ГОСТ577-68, распределительный вал автомобиля ____________, компьютер.

Характеристика распределительного вала

Материал___________________________________________________

Таблица 1 — Номинальные диаметры опорных шеек, мм.

| 1 шейка | 2 шейка | 3 шейка | 4 шейка | 5 шейка |

Номинальная высота кулачков, мм __________

Допустимое биение средней шейки, мм __________

На рабочих поверхностях кулачков не допускается износ свыше, мм _______

Название, место расположения и краткое описание дефектов коленчатого вала, выявленных внешним осмотром.

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Результаты замеров опорных шеек и кулачков

Результаты замеров опорных шеек и кулачков распределительного вала и расчётов представлены в таблицах 2 и 3.

Таблица 2 — Результаты замеров опорных шеек распределительного вала

| Отверстие под штифт А-А – параллельно, Б-Б – перпендику-лярно плоскости расположения оси отверстия под штифт | Пояс замера | Плоскости замеров | Номер шейки распределительного вала | |||

| А–А | ||||||

| Б–Б | ||||||

| Овальность | ||||||

| А–А | ||||||

| Б–Б | ||||||

| Овальность |

Таблица 3 — Результаты замеров кулачков распределительного вала

| Схема замеров | Наименование кулачка | Пояс замеров | Номер кулачка | |||

| 1, 2 | 3, 4 | 5, 6 | 7, 8 | |||

| Впускной 2, 3, 6, 7 | ||||||

| Высота кулачка | ||||||

| Выпускной 1, 4, 5, 8 | ||||||

| Высота кулачка |

Выводы: _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ЛАБОРАТОРНАЯ РАБОТА № 7

ТЕМА: Дефектация шатуна

Цель работы:научиться выполнять дефектацию шатуна.

Содержание работы: подготовка исходных данных для дефектации; определение технического состояния дефектуемых конструктивных элементов; сортировка деталей по результатам контроля; назначение способов ремонта и содержания операций по дефектной технологии; оформление отчета о работе.

Оборудование и материалы:верстак слесарный с тисками, динамометрический ключ, штангенциркуль ШЦ 2-250-0,1 ГОСТ 166-89, микрометры МК-25 и МК-75 ГОСТ 6507-90, нутромеры индикаторные с пределами измерений 18-50 и 50-100 ГОСТ 868-82, дефектуемые шатуны, компьютер.

Характеристика шатуна

Вид заготовки __________________________________

Материал детали __________________________________

Номинальный диаметр отверстия верхней головки шатуна, мм, D = ____

Номинальный диаметр отверстия нижней головки шатуна, мм, d = ____

Расстояние между осями отверстий верхней и нижней головок, мм, L = _____

Вид, место расположения и краткая характеристика дефектов установленных внешним осмотром.

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Результаты замеров шатунов

Таблица

| № шатуна | Диаметр верхней головки, мм | Диаметр нижней головки, мм | Расстояние между осями отверстий головок, мм |

Выводы: ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы и задания

1. Перечислите конструктивные элементы шатуна, подлежащие дефектации, и технологические параметры их характеризующие.

Перечислите конструктивные элементы шатуна, подлежащие дефектации, и технологические параметры их характеризующие.

2. Как определить состояние отверстия нижней головки?

3. Как определить изгиб шатуна? Причины деформации шатуна.

4. Как определить скручивание шатуна?

ЛАБОРАТОРНАЯ РАБОТА № 8

ТЕМА: Дефектация пружин

Цель работы: научиться выполнять дефектацию пружин.

Содержание работы: изучение конструкций пружин клапанов двигателя, условий их работы и возможных дефектов; изучение способов и средств дефектации пружин; изучение устройства прибора для проверки упругости пружин; дефектация пружин; оформление отчета.

Оборудование и материалы: пресс винтовой; приспособление для контроля пружин; пружина эталонная; пружины, подлежащие дефектации; компьютер.

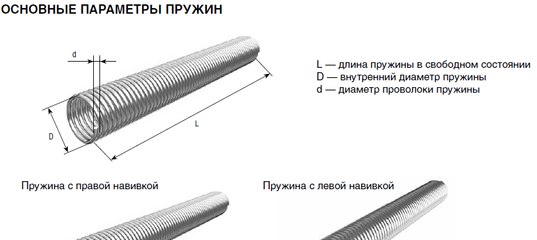

1. Характеристика пружины

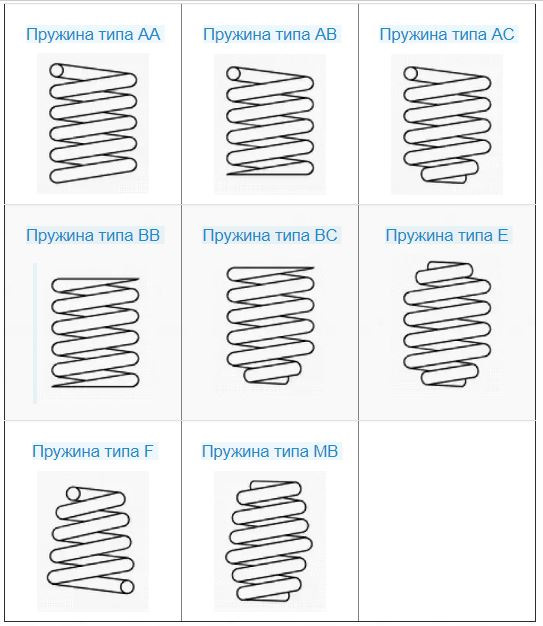

Вид пружины:

Длина пружины в свободном состоянии, L _______ мм

Длина пружины под нагрузкой _______Н, L1 ______ мм

Длина пружины под нагрузкой _______Н, L2 ______ мм

2. Результаты дефектации пружин внешним осмотром

Результаты дефектации пружин внешним осмотром

Пружина № 1 ______________________________________________________

__________________________________________________________________

Пружина № 2 ______________________________________________________

__________________________________________________________________

Пружина № 3______________________________________________________

__________________________________________________________________

Пружина № 4______________________________________________________

__________________________________________________________________

1. Результаты замеров при испытании пружин под нагрузкой

| № пружины | Длина пружины L, мм без нагрузки | Длина L1, мм при нагрузке _____ Н | Длина L2, мм при нагрузке ___ Н | |

Выводы: ____________________________________________________________________________________________________________________________________________________________________________________________________________________________

Контрольные вопросы и задания

1. К каким последствиям в работе механизмов двигателя, сцепления, тормозов могут привести дефекты пружин?

К каким последствиям в работе механизмов двигателя, сцепления, тормозов могут привести дефекты пружин?

2. Перечислить технические требования чертежа к элементам пружин.

3. Назовите возможные дефекты пружин и способы дефектации.

ПРАКТИЧЕСКАЯ РАБОТА № 2

ТЕМА: Расчёт размерных групп при комплектовании поршней с гильзами цилиндров

Цель работы: научиться выполнять расчёт размерных групп поршней и гильз цилиндров при комплектовании.

Содержание работы: подготовка исходных данных, согласно индивидуального задания; расчёт ремонтных размеров и классов деталей; оформление отчета о работе.

Оборудование и материалы: методическое пособие, справочная литература, компьютер.

Индивидуальное задание. Определить ремонтные размеры и выполнить расчёт размерных групп сопрягаемых деталей (поршень-цилиндр) для двигателя _______________. Номинальный диаметр поршня dн __________ мм, номинальный диаметр цилиндра Dн _______ мм. Имеются ___ ремонтных размеров с межремонтным интервалом (γ) через ____мм, каждый ремонтный размер имеет ____ групп (А, В, С, D, Е), с интервалом через б = ___ мм.

Имеются ___ ремонтных размеров с межремонтным интервалом (γ) через ____мм, каждый ремонтный размер имеет ____ групп (А, В, С, D, Е), с интервалом через б = ___ мм.

1. Расчёт ремонтных размеров гильз цилиндров двигателя

1.1. Определяем первый ремонтный размер гильз цилиндра Dp1, мм.

Dp1 = Dн + γ = (1)

1.2. Определяем классы первого ремонтного размера.

А = Dp1 + б = (2)

В = Dp1 + 2×б = (3)

С = Dp1 + 3×б = (4)

D = Dp1 + 4×б = (5)

Е = Dp1 + 5×б = (6)

1.3. Определяем второй ремонтный размер гильз цилиндра Dp2, мм.

Dp2 = Dн + 2×γ = (7)

1.4. Определяем классы второго ремонтного размера.

А = Dp2 + б = (8)

В = Dp2 + 2×б = (9)

С = Dp2 + 3×б = (10)

D = Dp2 + 4×б = (11)

Е = Dp2 + 5×б = (12)

2. Расчёт ремонтных размеровпоршней двигателя

Расчёт ремонтных размеровпоршней двигателя

2.1. Определяем первый ремонтный размер поршней dр1, мм.

dр1 = dн — γ = (13)

2.2. Определяем классы первого ремонтного размера.

А = dр1 + б = (14)

В = dр1 + 2×б = (15)

С = dр1 + 3×б = (16)

D = dр1 + 4×б = (17)

Е = dр1 + 5×б = (18)

2.3. Определяем второй ремонтный размер поршня dр2, мм.

dр2 = dн — 2×γ = (19)

2.4. Определяем классы второго ремонтного размера.

А = dр2 + б = (20)

В = dр2 + 2×б = (21)

С = dр2 + 3×б = (22)

D = dр2 + 4×б = (23)

Е = dр2 + 5×б = (24)

Выводы: ____________________________________________________________________________________________________________________________________________________________________________________________________________________________

__________________________________________________________________________________________________________________________________________________________

ПРАКТИЧЕСКАЯ РАБОТА № 3

Требования к пружинам рессорного комплекта и пружинам боковых скользунов ~ Вагонник

9. 1 Пружины снимают с тележки независимо от их технического состояния. После

демонтажа пружины тщательно очищают и осматривают на предмет выявления дефектов.

При проведении дефектации пружин рекомендуется пользоваться руководящим

документом «Методика выполнения измерений узлов и деталей при проведении ремонта

тележек модели 18-9855» РД 32 ЦВ 119-2011 (Приложение Г). Характеристики пружин рессорного комплекта и

пружин скользуна приведены в таблицах 9.1 и 9.2.

1 Пружины снимают с тележки независимо от их технического состояния. После

демонтажа пружины тщательно очищают и осматривают на предмет выявления дефектов.

При проведении дефектации пружин рекомендуется пользоваться руководящим

документом «Методика выполнения измерений узлов и деталей при проведении ремонта

тележек модели 18-9855» РД 32 ЦВ 119-2011 (Приложение Г). Характеристики пружин рессорного комплекта и

пружин скользуна приведены в таблицах 9.1 и 9.2. Таблица 9.1. Характеристики пружин скользуна

| Пружина | Чертеж | Высота, мм | Навивка | Число витков (полное/рабочее) | Масса, кг |

| Наружная | 4536-07.00.03.003 | 98+3,5-1 | правая | 4,0/2,5 | 2,58 |

| Внутренняя | 536-07. 00.03.0010 00.03.0010 | 110+3,5-1 | Левая | 6,86/5,36 | 0,91 |

Таблица 9.2. Характеристики пружин рессорного комплекта

| Пружина | Чертеж | Высота, мм | Навивка | Число витков (полное/рабочее) | Масса, кг |

| Наружная подклиновая | 4536-07.00.00.004 | 285+7-2 | правая | 8,05/6,55 | 8,3 |

| Внутренняя подклиновая | 4536-07.00.00.005 | 290+7-2 | левая | 12,36/10,86 | 3,5 |

| Наружная под надрессорной балкой правая | 4536-07. 00.00.006 00.00.006 | 240+5,5-5 | правая | 7,14/5,64 | 9,73 |

| Внутренняя под надрессорной балкой | 4536-07.00.00.007 | 275+7-2 | левая | 12,36/10,86 | 3,24 |

9.2.1 При наличии трещин, изломов пружины бракуются;

9.3 Пружины, имеющие изломы, отколы, трещины витков, потёртости, коррозионные повреждения более 10% площади сечения витков, смещение опорных витков, уменьшение высоты пружины менее установленной величины, отсутствие или нарушение маркировки и смещение опорных витков подлежат замене.

9.4 Для принятия решения для дальнейшей эксплуатации контролируют высоту пружины в свободном состоянии.

Высота годных пружин должна составить:

Высота годных пружин должна составить:- 240+5,5-1,5 мм — для наружной под надрессорной балкой;

- 275+7,5-2,0 мм — для внутренней под надрессорной балкой;

- 285+7,5-2,0 мм — для наружной под фрикционным клином;

- 290+7,5-2,0 мм — для внутренней под фрикционным клином;

- 98+3,5-1,0 мм — для наружной пружины скользуна;

- 110+3,5-1,0 мм — для внутренней пружины скользуна.

Не допускается применение пружин, не имеющих маркировки.

9.5 Пружины в один рессорный комплект допускается устанавливать с разницей по высоте одного типа не более 4 мм, а в скользуны не более 2 мм.

Машина для испытания пружин на растяжение и сжатие CT-10

Все желающие могут приехать к нам в московский офис и «вживую» провести испытания своих пружин на демонстрационной машине для испытания пружин фирмы SAS Inc.

Серия программируемых машин для испытания пружин с электромеханическим приложением нагрузки.

- Нагрузка: 10Н

- Статистическое управление процессом, анализ и отчеты

- Создание и воспроизведение алгоритмов испытаний

Точность измерений удовлетворяет и превышает стандарты: ISO 7500-1 Класс 0.5 и ASTM E4

Технические характеристики базовой комплектации СТ-10

| Характеристики | Ед. Изм. | CT-10 | |

|---|---|---|---|

| Диапазон измерения нагрузки | Н | 0,05-10 | |

| Точность нагрузки | % | +/-0,5 | |

| Максимальный ход траверсы | мм | 200* | |

| Точность перемещения | % | +/-0,5 | |

| Максимальная скорость траверсы | мм/с | 15* | |

| Масса | Кг | 30* | |

| Размеры | Д | мм | 500 |

| Ш | 240 | ||

| В | 570* | ||

| Диаметр быстрозаменяемых компрессионных пластин | мм | 55* | |

| Диаметр быстрозаменяемых штифтов на растяжение | мм | 3* | |

* — параметры базовой комплектации

Дополнительная комплектация

| Характеристики | CT-10 |

|---|---|

Персональный компьютер (процессор Intel dual Core (минимум)), 17 дюймовый монитор. |

+ |

| Ноутбук 15 дюймов, с предустановленным Windows 7 или Windows 8 Home Edition | + |

| Увеличение хода траверсы до 500 мм (Дискретность перемещения 0,01 мм, Погрешность перемещения ± 0,04 мм, 0,008%) | + |

| Увеличение хода траверсы до 1000 мм (Дискретность перемещения 0,016 мм, Погрешность перемещения ± 0,05 мм, 0,005%). | + |

| Штифты предотвращения деформации (Ø мм) | 2, 4, 6, 12 |

Общая спецификация

| Нагрузки | Постоянное цифровое отображение или кривая Силы/Нагрузки отображающаяся в аналитической программе на мониторе. |

Допустимая нагрузка, до 150% от всего измеряемого диапазона (Защита от перегрузок при превышении шкалы во время сжатия или растяжения). |

|

| Перемещение | Индикация перемещения величины нагрузки в системе координат определенной пользователем. |

| Длинна пружины в свободном состоянии | Автоматическое определение. |

| Жесткость пружин | Автоматическое или ручное определение жесткости пружины (линейного типа), а также опция для определения жесткости нелинейных величин (например конические пружины). |

| Предварительное натяжение | Авто определение предварительного натяжения пружины. |

| Компьютер | Подключение к компьютеру осуществляется через COM или USB соединение для передачи данных и управления |

| Используемые языки | Русский, Английский, Испанский, Немецкий, Французский |

| Программное обеспечение | Полная совместимость с Windows XP и Win 7 |

Программное обеспечение автоматически вычисляет: начальную длину пружины, начальное напряжение и данные об испытании. Так же включает определение высоты пружины в сжатом состоянии. Так же включает определение высоты пружины в сжатом состоянии. |

|

| Возможность составления полного отчета и распечатка его. | |

| Позволяет производить статистическое управление процессом SPC и расчет индексов воспроизводимости процессов Cpk в реальном времени и в автономном режиме. | |

| Создание и воспроизведение алгоритмов испытаний. | |

| Самокалибровка. | |

| Единицы измерения | Н, кгс, гс, ozf, lbf – мм, дюймы |

| Скорость испытаний | 1.5 мм/с – 15 мм/с |

| Питание | ~ 220V 6.5A (максимум) |

| Гарантия | 2 года |

Программное обеспечение

- Программируемое управление сжатием и растяжением пружины

- Статистический модуль и модуль отчетов

- Модуль анализа пружин

- Модуль самокалибровки

Машины для испытания пружин на растяжение и сжатие cерии CT (C-frame). pdf

pdf

Стратегия обнаружения неисправности надрессорной пружины для большегрузных вагонов

В этом документе предлагается бортовая система мониторинга состояния для большегрузных вагонов, включая метод обнаружения и локализации неисправностей на основе сигналов (FDI) и стратегию онлайн-диагностики неисправностей. Такая система, чтобы быть применимой на грузовых вагонах, должна быть достаточно дешевой и надежной, поэтому конструкция предполагает ограничение использования только двух акселерометров, установленных на передней левой и правой задней части каждого вагона в составе тяжелого поезда.В этой статье основное внимание уделяется обнаружению неисправности надрессорной пружины. Проблема усложняется типами отказов, которые можно ожидать в гнездах подпорок. Типы отказа пружины сначала определяются и обсуждаются, включая ситуации поломки (укорачивание пружин) и размягчения (потеря отдельных пружин из-за гнезда или потеря поперечного сечения из-за коррозии). Воздействие этих неисправностей и их обнаруживаемость были исследованы с помощью моделирования на прямых и изогнутых путях и с использованием полностью детализированной модели типичного 40-тонного большегрузного вагона с осевой нагрузкой.Затем результаты моделирования были изучены и сопоставлены с использованием кросс-корреляционного анализа, и была предложена система прямых иностранных инвестиций. Система FDI представила пять возможных индикаторов неисправности. Первоначальные результаты показали, что можно было обнаружить изменения жесткости надрессорной балки на ± 25%. Стратегия онлайн-диагностики неисправностей предлагается для неисправностей пружин подкрепления, которая требует только данных мониторинга вагонов во время движения по крутым поворотам для обнаружения и возникновения подтверждающих неисправностей. Предусмотренная функциональность требует только места мониторинга «один раз за поездку», такого как более резкая кривая, и нацелена на мониторинг состояния, а не на подачу сигналов тревоги или всесторонний мониторинг всех событий.

Воздействие этих неисправностей и их обнаруживаемость были исследованы с помощью моделирования на прямых и изогнутых путях и с использованием полностью детализированной модели типичного 40-тонного большегрузного вагона с осевой нагрузкой.Затем результаты моделирования были изучены и сопоставлены с использованием кросс-корреляционного анализа, и была предложена система прямых иностранных инвестиций. Система FDI представила пять возможных индикаторов неисправности. Первоначальные результаты показали, что можно было обнаружить изменения жесткости надрессорной балки на ± 25%. Стратегия онлайн-диагностики неисправностей предлагается для неисправностей пружин подкрепления, которая требует только данных мониторинга вагонов во время движения по крутым поворотам для обнаружения и возникновения подтверждающих неисправностей. Предусмотренная функциональность требует только места мониторинга «один раз за поездку», такого как более резкая кривая, и нацелена на мониторинг состояния, а не на подачу сигналов тревоги или всесторонний мониторинг всех событий.

- URL записи:

- Наличие:

- Дополнительные примечания:

- © 2018 Informa UK Limited, торговая марка Taylor & Francis Group. Аннотация перепечатана с разрешения Taylor & Francis.

- Авторов:

- Li, Chunsheng

- Луо, Шихуэй

- Коул, Колин

- Спирягин, Максим

- Дата публикации: 2018-10

Язык

Информация для СМИ

Тема / указатель терминов

Информация для подачи

- Регистрационный номер: 01681247

- Тип записи: Публикация

- Файлы: TRIS

- Дата создания: 5 августа 2018 15:01

% PDF-1. 4

%

1 0 obj

>

эндобдж

2 0 obj

>

эндобдж

3 0 obj

>

поток

application / pdfuuid: 23cd5a2b-0b03-477d-ae89-f4344b85638fuuid: 1c75bd69-1985-44a6-897e-4117455a88152020-09-29T11: 46: 07-04: 002020-09-29T11: 46: 23-04: 00PDngeF Standard (8.0, сборка 331) [GDI] [Windows 10 Enterprise x64 (Build 17763)] PDF-XChange Standard (8.0, сборка 331) [GDI] [Windows 10 Enterprise x64 (Build 17763)] конечный поток

эндобдж

4 0 объект

>

эндобдж

5 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

6 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

7 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

8 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

9 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

10 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

11 0 объект

>

>>

/ Тип / Страница

>>

эндобдж

12 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

13 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

14 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

15 0 объект

>

поток

x ڕ Z ْ ƒ}

0Mcf-X3} =

Kx ~ 2Ofh Er9y2owsv / s;? P »] 9a7; ~ «~> ǻ0qc> VMe; ystkz’nEe l! (_8˜ {K26 /% y $ J $ WFgsM # & ~ 9].

4

%

1 0 obj

>

эндобдж

2 0 obj

>

эндобдж

3 0 obj

>

поток

application / pdfuuid: 23cd5a2b-0b03-477d-ae89-f4344b85638fuuid: 1c75bd69-1985-44a6-897e-4117455a88152020-09-29T11: 46: 07-04: 002020-09-29T11: 46: 23-04: 00PDngeF Standard (8.0, сборка 331) [GDI] [Windows 10 Enterprise x64 (Build 17763)] PDF-XChange Standard (8.0, сборка 331) [GDI] [Windows 10 Enterprise x64 (Build 17763)] конечный поток

эндобдж

4 0 объект

>

эндобдж

5 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

6 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

7 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

8 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

9 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

10 0 obj

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

11 0 объект

>

>>

/ Тип / Страница

>>

эндобдж

12 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

13 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

14 0 объект

>

/ XObject>

>>

/ Тип / Страница

>>

эндобдж

15 0 объект

>

поток

x ڕ Z ْ ƒ}

0Mcf-X3} =

Kx ~ 2Ofh Er9y2owsv / s;? P »] 9a7; ~ «~> ǻ0qc> VMe; ystkz’nEe l! (_8˜ {K26 /% y $ J $ WFgsM # & ~ 9]. $ v iX? ɻ%

e; O ޱ hc 㝲 #

) YfM ߳ BwU_h ᑧ z5Ұeod * O | 2r * 2} ‘6vju68 | Š yn?`

@ | 3K ܇ ÛYDzY2ʁEpw / Ɂbr = MNк «mCnO0n @ PD

$ v iX? ɻ%

e; O ޱ hc 㝲 #

) YfM ߳ BwU_h ᑧ z5Ұeod * O | 2r * 2} ‘6vju68 | Š yn?`

@ | 3K ܇ ÛYDzY2ʁEpw / Ɂbr = MNк «mCnO0n @ PD

΅ ~ Tg | d30w1yy (s! Z! ͒MmO.PzhQPXG) nkyOgMW ٶ |? NO # Wx [Gvjt 蚗0 * N`s A A * cò n¹a

Новый прибор для сбора энергии на основе MEMS пьезоэлектрической вибрации на основе конических L-образных пружин, предназначенный для обнаружения мелких неисправностей подшипников качения

Barakat M, Badaoui ME, Guillet F (2013) Растущая нейронная сеть для диагностики мелких неисправностей подшипников с жесткой конкуренцией. Mech Syst Signal Process 37 (1-2): 276–292

Статья Google Scholar

Биби С.П., Тюдор М.Дж., Уайт Н.М. (2006) Энергосберегающие источники вибрации для микросистемных приложений.Meas Sci Technol 17 (12): R175. https://doi.org/10.1088/0957-0233/17/12/R01

Артикул Google Scholar

Blodt M, Granjon P, Raison B, Rostaing G (2008) Модели для обнаружения повреждений подшипников в асинхронных двигателях с использованием контроля тока статора. IEEE Trans Ind Electron 55 (4): 1813–1822

IEEE Trans Ind Electron 55 (4): 1813–1822

Статья Google Scholar

Caliò R, Rongala U, Camboni D, Milazzo M, Stefanini C, Petris GD, Oddo C (2014) Пьезоэлектрические решения для сбора энергии.Датчики 14 (3): 4755–4790

Артикул Google Scholar

Choi WJ, Jeon Y, Jeong J-H, Sood R, Kim SG (2006) Устройство МЭМС для сбора энергии на основе тонкопленочных пьезоэлектрических консолей. J Electroceram 17 (2–4): 543–548

Артикул Google Scholar

Ding C, Zhao M, Lin J, Jiao J (2019) Многоцелевой итеративный алгоритм оптимизации на основе выбора оптимального вейвлет-фильтра для диагностики множества неисправностей подшипников качения.ISA Trans 88: 199–215

Статья Google Scholar

Домингес-Пумар М., Понс-Нин Дж., Чавес-Домингес Дж. А. (2016) МЭМС-технологии для сбора энергии. Нелинейность Energy Harvest Syst. https://doi.org/10.1007/978-3-319-20355-3_2

А. (2016) МЭМС-технологии для сбора энергии. Нелинейность Energy Harvest Syst. https://doi.org/10.1007/978-3-319-20355-3_2

Артикул Google Scholar

Dow ABA, Bittner A, Schmid U, Kherani NP (2014) Проектирование, изготовление и испытания пьезоэлектрического микрогенератора энергии.Микросист Технол 20 (4–5): 1035–1040

Google Scholar

Durou H, Ardila-Rodriguez GA, Ramond A, Dollat X, Rossi C, Esteve D (2010) Пьезоэлектрический виброуборочный комбайн PZT с микромашинной обработкой для увеличения эффективности при низкоамплитудных и низкочастотных колебаниях. In: Proceeding power MEMS, pp 19–22

Elfrink R, Renaud M, Kamel TM, Nooijer CD, Jambunathan M, Goedbloed M, Hohlfeld D, Matova S, Pop V, Caballero L, Schaijk RV (2010) Vacuum сборные пьезоэлектрические устройства сбора энергии вибрации: демпфирующие вклады и автономность для беспроводной сенсорной системы. J Micromech Microeng 20 (10): 104001

J Micromech Microeng 20 (10): 104001

Артикул Google Scholar

Эртурк А., Ренно Дж. М., Инман Д. Д. (2008) Моделирование сбора пьезоэлектрической энергии из L-образной балочно-массой конструкции с приложением к БПЛА. J Intell Mater Syst Struct 20 (5): 529–544

Статья Google Scholar

Fang H-B, Liu J-Q, Xu Z-Y, Dong L, Wang L, Chen D, Cai B-C, Liu Y (2006) Изготовление и производительность пьезоэлектрического генератора энергии на основе MEMS для сбора энергии вибрации.Microelectron J 37 (11): 1280–1284

Артикул Google Scholar

Хаджати А., Ким С.Г. (2011) Сбор пьезоэлектрической энергии со сверхширокой полосой пропускания. Appl Phys Lett 99 (8): 083105

Статья Google Scholar

Hirasawa TH, Yen YT-T, Wright PK, Pisano AP, Lin L (2010) Разработка и изготовление пьезоэлектрического устройства для сбора энергии с гофрированной балкой из нитрида алюминия. В: Proceedings of power MEMS, pp 211–214

В: Proceedings of power MEMS, pp 211–214

Hosseini R, Hamedi M (2015) Улучшение возможностей сбора энергии за счет использования различных форм пьезоэлектрических биморфов. J Micromech Microeng 25 (12): 125008

Артикул Google Scholar

Isarakorn D, Briand D, Janphuang P, Sambri A, Gariglio S, Triscone JM, Guy F, Reiner JW, Ahn CH, Rooij NFD (2011) Реализация и характеристики устройств МЭМС для сбора энергии вибрации на основе эпитаксиального пьезоэлектрическая тонкая пленка.Smart Mater Struct 20 (2): 025015

Артикул Google Scholar

Харче П.П., Кширсагар С.В. (2014) Обзор обнаружения неисправностей в подшипниках качения. Int J Innov Res Adv Eng 1 (5): 169–174

Google Scholar

Ким С.Г., Прия С., Канно И. (2012) Пьезоэлектрические МЭМС для сбора энергии. MRS Bull 37 (11): 1039–1050

Статья Google Scholar

Kim I-H, Jang S-J, Jung H-J (2017) Дизайн и экспериментальное исследование L-образного пьезоэлектрического устройства для сбора энергии. Shock Vib 2017: 1–8

Shock Vib 2017: 1–8

Google Scholar

Kulkarni PG, Sahasrabudhe AD (2013) Применение вейвлет-преобразования для диагностики неисправностей подшипников качения. Int J Sci Technol Res 2 (4): 138–148

Google Scholar

Lei A, Xu R, Thyssen A, Stoot A, Christiansen TL, Hansen K, Lou-Moller R, Thomsen E, Birkelund K (2011) Толстопленочный сборщик энергии колебаний PZT на основе MEMS.В: 2011 24-я международная конференция IEEE по микромеханическим системам

Li J, Zhang J, Li M, Zhang Y (2019) Новый метод адаптивного стохастического резонанса, основанный на связанных бистабильных системах, и его применение в диагностике неисправностей подшипников качения. Сигнальный процесс Mech Syst 114: 128–145

Статья Google Scholar

Liu H, Lee C, Kobayashi T, Tay CJ, Quan C (2012) Новый S-образный кантилевер MEMS PZT для сбора энергии от низкочастотных колебаний ниже 30 Гц. Микросист Технол 18 (4): 497–506

Микросист Технол 18 (4): 497–506

Артикул Google Scholar

Marzencki M, Basrour S, Charlot B, Grasso A, Colin M, Valbin L (2005) Разработка и изготовление пьезоэлектрических микрогенераторов энергии для автономных микросистем. В: Материалы симпозиума по проектированию, тестированию, интеграции и упаковке MEMS / MOEMS DTIP05 (Монтрё, Швейцария), стр. 299–302

Minh LV, Hara M, Horikiri F, Shibata K, Mishima T, Kuwano H ( 2013) Объемные микрообработанные энергоуборочные комбайны с использованием тонкой пленки (K, Na) NbO 3 .J Micromech Microeng 23 (3): 035029

Артикул Google Scholar

Morimoto K, Kanno I, Wasa K, Kotera H (2010) Высокоэффективные пьезоэлектрические накопители энергии эпитаксиальных пленок PZT, ориентированных по оси c, перенесенных на консоли из нержавеющей стали. Актуаторы Sens, A 163 (1): 428–432

Артикул Google Scholar

Penella MT, Albesa J, Gasulla M (2009) Питание беспроводных сенсорных узлов: первичные батареи против сбора энергии. В: Конференция по внедрению и измерениям IEEE, 2009 г.

В: Конференция по внедрению и измерениям IEEE, 2009 г.

Сингх С., Кумар А., Кумар Н. (2014) Анализ сигнатуры тока двигателя для обнаружения неисправностей подшипников в механических системах. Процедуры Mater Sci 6: 171–177

Статья Google Scholar

Song H-C, Kumar P, Maurya D, Kang M-G, Reynolds W.T., Jeong D-Y, Kang C-Y, Priya S (2017) Сверхнизкий резонансный пьезоэлектрический МЭМС-ЭНЕРГЕТИЧЕСКИЙ УСТАНОВИТЕЛЬ С ВЫСОКОЙ ПЛОТНОСТЬЮ МОЩНОСТИ.J Microelectromech Syst 26 (6): 1226–1234

Статья Google Scholar

Song L, Wang H, Chen P (2018) Интеллектуальная диагностика неисправностей на основе вибрации роликовых подшипников низкоскоростного вращающегося оборудования. IEEE Trans Instrum Meas 67 (8): 1887–1899

Статья Google Scholar

Tao K, Yi H, Tang L, Wu J, Wang P, Wang N, Hu L, Fu Y, Miao J, Chang H (2019) Пьезоэлектрические тонкие пленки ZnO для сбора колебательной энергии 2DOF MEMS. Surf Coat Technol 359: 289–295

Surf Coat Technol 359: 289–295

Артикул Google Scholar

Wang P, Du H (2015) Тонкопленочные пьезоэлектрические устройства сбора энергии вибрации на основе ZnO с двумя пьезоэлектрическими элементами для повышения выходной мощности. Rev Sci Instrum 86 (7): 075002

Статья Google Scholar

Won SS, Lee J, Venugopal V, Kim D-J, Lee J, Kim IW, Kingon AI, Kim S-H (2016) Бессвинцовый марганец (K0.5, Na0.5) Тонкие пьезоэлектрические пленки NbO3 для устройств сбора колебательной энергии на основе МЭМС. Appl Phys Lett 108 (23): 232908

Статья Google Scholar

Xu R, Lei A, Dahl-Petersen C, Hansen K, Guizzetti M, Birkelund K, Thomsen EV, Hansen O (2012) Изготовление и определение характеристик биморфных толстопленочных накопителей энергии вибрации PZT / PZT на основе MEMS. J Micromech Microeng 22 (9): 094007

Артикул Google Scholar

Zhang H, Chen X, Du Z, Yan R (2016) Взвешенная разреженная модель на основе эксцесса с методом выпуклой оптимизации для диагностики неисправностей подшипников. Mech Syst Signal Process 80: 349–376

Mech Syst Signal Process 80: 349–376

Статья Google Scholar

Zhang X, Liu Z, Wang J, Wang J (2019) Частотно-временной анализ для диагностики неисправностей подшипников с использованием нескольких вейвлетов Габора с добротностью. ISA Trans 87: 225–234

Статья Google Scholar

Прикладные науки | Бесплатный полнотекстовый | Выявление отказов подвески самосвала на основе алгоритма идентификации стохастического подпространства со средней корреляцией

3.1. Самосвал с одиннадцатью степенями свободы модели

Самосвал упрощен до модели с 11 степенями свободы, состоящей из трех степеней свободы, связанных с кузовом транспортного средства (Z b , θ, Φ), шести степеней свободы, связанных с движением отскока и качения трех интегральные оси (Z A , Z B , Z C , Z D , Z E , Z F ) и две степени свободы описывают шаговые движения сбалансированной подвески (θ C , θ D ), как показано на рисунке 6. Чтобы упростить моделирование сбалансированной подвески, пластинчатая рессора разделена на две отдельные категории жесткости (k E и k F ) и демпфирования (c E и c F ).Оба конца листовых рессор по отдельности связаны с передней и задней осью через жесткую штангу стабилизатора. Колебания передней и задней оси связаны вместе со штангой стабилизатора [33]. Эквивалентная модель балансировочной подвески показана на рисунке 7. Динамическая модель самосвала с учетом интегральной оси и сбалансированной подвески может быть записана в матричной форме как:

Чтобы упростить моделирование сбалансированной подвески, пластинчатая рессора разделена на две отдельные категории жесткости (k E и k F ) и демпфирования (c E и c F ).Оба конца листовых рессор по отдельности связаны с передней и задней осью через жесткую штангу стабилизатора. Колебания передней и задней оси связаны вместе со штангой стабилизатора [33]. Эквивалентная модель балансировочной подвески показана на рисунке 7. Динамическая модель самосвала с учетом интегральной оси и сбалансированной подвески может быть записана в матричной форме как:MZ¨ + CZ˙ + KZ = KtQg + CtQ˙g,

(3)

где M — матрица, представляющая массу кузова транспортного средства, Z — вектор динамических характеристик транспортного средства, C — матрица демпфирования транспортного средства, K — матрица жесткости системы транспортного средства, C t — это матрица демпфирования шины, K t — матрица жесткости шины и Q g — вектор входных смещений, действующих на шины. Дифференциальные уравнения уравнения (3) могут быть преобразованы в уравнение пространства состояний (уравнение (4)), чтобы облегчить моделирование, уменьшая потребность во времени решения и вычислительных ресурсах при условии обеспечения целостности и точности системы.

Обычный метод преобразования уравнения достигается путем выбора соответствующих промежуточных переменных x, независимо от производного члена во входной переменной u. Входные данные о неровностях дороги Q g были непосредственно преобразованы во входную силу, действующую на транспортное средство, KtQg + CtQ˙g = f (t) посредством операции числового дифференциала.Потом:

Дифференциальные уравнения уравнения (3) могут быть преобразованы в уравнение пространства состояний (уравнение (4)), чтобы облегчить моделирование, уменьшая потребность во времени решения и вычислительных ресурсах при условии обеспечения целостности и точности системы.

Обычный метод преобразования уравнения достигается путем выбора соответствующих промежуточных переменных x, независимо от производного члена во входной переменной u. Входные данные о неровностях дороги Q g были непосредственно преобразованы во входную силу, действующую на транспортное средство, KtQg + CtQ˙g = f (t) посредством операции числового дифференциала.Потом:x˙ = [0I-M-1K-M-1C] x + {0̯M-1} f (t),

(5)

где I и 0 представляют матрицы идентичности и нулевые матрицы с аналогичными размерами, что и матрицы свойств, соответственно; 0̯ — это нулевой вектор-столбец, длина которого такая же, как у вектора принуждения f, а x — вектор, содержащий состояния (векторы смещения и скорости). Переменные состояния x были выбраны как уравнение (6):

Переменные состояния x были выбраны как уравнение (6):x = [Z, Z˙] = [Zb, θ, ϕ, Zf, θf, Zm, θm, Zr, θr, θC, θD, Z˙b, θ˙, ϕ˙, Z˙f, θ˙f, Z˙m, θ˙m, Z˙r, θ˙r, θ˙C, θ˙D],

(6)

Хотя уменьшение входного порядка было реализовано в уравнении (5) посредством преобразования из KtQg + CtQ˙g в f (t), суть этого уменьшения порядка является приближенным вычислительным процессом алгоритма численного дифференцирования, основанного на алгоритме Рунге-Кутта. метод.Само по себе уменьшение порядка может вызвать ошибку усечения на входе и снизить надежность и точность выходных данных системы. Следовательно, чтобы упростить входной вектор, важно сохранить входную производную для получения надежности и точности.

В настоящее время преобразование дифференциального уравнения с одним входом и одним выходом (SISO), содержащего входную производную, в представление в пространстве состояний достигается в основном путем выбора соответствующей промежуточной переменной. На основе метода преобразования SISO входная, выходная переменная и переменная состояния расширяются до вектора; переменная каждой системы расширяется до матрицы коэффициентов, и матричные операции вводятся в процесс преобразования. Затем стало возможным исключить входные производные уравнений с несколькими переменными, Q˙g, и было получено уравнение в пространстве состояний, как показано в уравнении (7):

Затем стало возможным исключить входные производные уравнений с несколькими переменными, Q˙g, и было получено уравнение в пространстве состояний, как показано в уравнении (7):x˙2 = [0I − M-1K − M-1C] x2 + {M-1CtM-1Kt − M-1C × M-1Ct} Qg,

(7)

где переменная состояния x 2 была выбрана в качестве уравнения (8):После получения матрицы коэффициентов состояния A = [0I-M-1K-M-1C] и входной матрицы B = {M-1CtM-1Kt- M-1C × M-1Ct}, соответствующая матрица состояний выхода C и матрица управления выходом D (общее определение D = 0) были указаны через пространство состояний ss.m в MATLAB, а модель самосвала в пространстве состояний с 11 степенями свободы была построена на основе уравнения (7).

Матрица состояний A содержит всю характеристическую информацию модели. Следовательно, путем разложения A можно получить модальную собственную частоту fn, коэффициент демпфирования ξ и модальный вектор v .

3.2. Влияние неисправностей подвески на модальные параметры

Во время длительной эксплуатации транспортного средства условия нагрузки и факторы окружающей среды могут вызывать такие явления неисправности, как трещины и поломки листовых рессор, что приводит к изменению рабочих параметров пружин подвески и снижение жесткости пружины.Чтобы реализовать идентификацию неисправности подвески на основе анализа модальных параметров, важно сначала понять конкретное влияние неисправности на модальные параметры. Следовательно, необходимо рассчитать модальные параметры системы подвески, то есть собственную частоту, коэффициент демпфирования и форму колебаний, при различной жесткости пружины посредством моделирования в MATLAB (R2017a, MathWorks, Натик, Массачусетс, США).

Во-первых, жесткость левой задней пружины в модели изменена с 0% до 20%, чтобы имитировать отказ пружины и изучить его влияние на модальные параметры.На фиг.8 показаны изменения собственной частоты, коэффициента демпфирования и формы колебаний, вызванные падением жесткости пружины при выходе из строя левой задней листовой рессоры. синяя линия представляет режим отскока, зеленая линия представляет режим тангажа, а красная линия представляет режим крена. Из первых трех режимов видно, что при ослаблении жесткости левой задней пружины собственные частоты всех три уменьшаются в разной степени, из которых режим высоты тона изменяется больше всего. Из-за небольшой амплитуды изменения собственной частоты трудно получить точные измерения в практических приложениях.Коэффициенты демпфирования всех трех режимов значительно увеличились, но вышесказанное предполагает, что ошибка идентификации коэффициента демпфирования больше, чем у двух других. То есть идентифицированный результат вряд ли может отражать реальное изменение коэффициента демпфирования, поэтому он не подходит в качестве индикатора диагностики неисправности. Судя по изменению форм колебаний в трех порядках мод на Рисунке 8, из-за того, что формы мод рассматриваются как собственные векторы, значения безразмерны, и изменения очевидны.Эту очевидную особенность можно использовать для оценки неисправности, и, судя по предыдущему анализу в разделе 2.

синяя линия представляет режим отскока, зеленая линия представляет режим тангажа, а красная линия представляет режим крена. Из первых трех режимов видно, что при ослаблении жесткости левой задней пружины собственные частоты всех три уменьшаются в разной степени, из которых режим высоты тона изменяется больше всего. Из-за небольшой амплитуды изменения собственной частоты трудно получить точные измерения в практических приложениях.Коэффициенты демпфирования всех трех режимов значительно увеличились, но вышесказанное предполагает, что ошибка идентификации коэффициента демпфирования больше, чем у двух других. То есть идентифицированный результат вряд ли может отражать реальное изменение коэффициента демпфирования, поэтому он не подходит в качестве индикатора диагностики неисправности. Судя по изменению форм колебаний в трех порядках мод на Рисунке 8, из-за того, что формы мод рассматриваются как собственные векторы, значения безразмерны, и изменения очевидны.Эту очевидную особенность можно использовать для оценки неисправности, и, судя по предыдущему анализу в разделе 2. 2, ошибка идентификации модального режима относительно мала и, таким образом, подходит в качестве индикатора мониторинга. На рисунке 8 видно, что как вектор признаков значение формы моды безразмерно, и ее изменение более очевидно. Эта отличительная особенность может использоваться для диагностики неисправности и может использоваться в качестве индикатора мониторинга. Затем предлагается изменение, называемое разницей модальной энергии (MED), для более простого выявления неисправностей системы подвески.Чтобы передать дисбаланс форм колебаний между левой и правой сторонами, тенденции качения формы колебаний обозначаются как дифференциал квадрата формы двух колебаний, который в следующем разделе называется разностью модовой энергии (MED). MED между левой и правой подвесками в режиме отскока можно определить как уравнение (9).

2, ошибка идентификации модального режима относительно мала и, таким образом, подходит в качестве индикатора мониторинга. На рисунке 8 видно, что как вектор признаков значение формы моды безразмерно, и ее изменение более очевидно. Эта отличительная особенность может использоваться для диагностики неисправности и может использоваться в качестве индикатора мониторинга. Затем предлагается изменение, называемое разницей модальной энергии (MED), для более простого выявления неисправностей системы подвески.Чтобы передать дисбаланс форм колебаний между левой и правой сторонами, тенденции качения формы колебаний обозначаются как дифференциал квадрата формы двух колебаний, который в следующем разделе называется разностью модовой энергии (MED). MED между левой и правой подвесками в режиме отскока можно определить как уравнение (9).dEbf = 2 [(va2 − vb2) / (va2 + vb2)] dEbr = 2 [(vc2 − vd2) / (vc2 + vd2)],

(9)

где in, dEbf представляет собой разницу между режимами вибрации левой и правой подвески перед автомобилем в режиме отскока, а dEbr представляет MED в задней подвеске. На рисунке 9 сплошная линия представляет собой MED между двумя передними подвесками, а пунктирная линия представляет собой соответствующий MED в задней части автомобиля. Левая и правая стороны каждого рисунка соответственно представляют модальные изменения энергии в режиме первого порядка (режим отскока) и режима третьего порядка (режим тангажа). Как показано на рисунке 9а, когда листовая рессора левого переднего колеса выходит из строя, разница в модовой энергии в режиме отскока увеличивается примерно на 15%, а разница в модовой энергии в режиме основного тона уменьшается примерно на 10%.Когда пластинчатая рессора правого переднего колеса выходит из строя (рис. 9b), модальная энергия режима отскока уменьшается примерно на 10%, тогда как модальная энергия режима тангажа увеличивается с -5% до 3%, что противоположно представленной тенденции. в двухрядном режиме работы левой передней листовой рессоры. Когда левая задняя листовая рессора выходит из строя (рис. 9c), модальная энергия режима дребезга увеличивается на 3%, а режим шага увеличивается с -7% до 3%.

На рисунке 9 сплошная линия представляет собой MED между двумя передними подвесками, а пунктирная линия представляет собой соответствующий MED в задней части автомобиля. Левая и правая стороны каждого рисунка соответственно представляют модальные изменения энергии в режиме первого порядка (режим отскока) и режима третьего порядка (режим тангажа). Как показано на рисунке 9а, когда листовая рессора левого переднего колеса выходит из строя, разница в модовой энергии в режиме отскока увеличивается примерно на 15%, а разница в модовой энергии в режиме основного тона уменьшается примерно на 10%.Когда пластинчатая рессора правого переднего колеса выходит из строя (рис. 9b), модальная энергия режима отскока уменьшается примерно на 10%, тогда как модальная энергия режима тангажа увеличивается с -5% до 3%, что противоположно представленной тенденции. в двухрядном режиме работы левой передней листовой рессоры. Когда левая задняя листовая рессора выходит из строя (рис. 9c), модальная энергия режима дребезга увеличивается на 3%, а режим шага увеличивается с -7% до 3%. Как показано на фиг. 9d, уменьшение жесткости правой задней листовой рессоры вызывает уменьшение модальной энергии двух режимов, при этом шаговый режим уменьшается на 15%.

Как показано на фиг. 9d, уменьшение жесткости правой задней листовой рессоры вызывает уменьшение модальной энергии двух режимов, при этом шаговый режим уменьшается на 15%.Можно видеть, что ослабление листовых рессор в разных положениях транспортного средства может вызывать разные изменения в модальной энергии, потому что изменение жесткости пружины в разных положениях заставляет транспортное средство катиться в разных направлениях. Можно сделать вывод, что модальная разница в энергии чувствительна к отказу листовой пружины как в режиме отскока, так и в режиме тангажа. Более того, положение разлома и величина изменения жесткости можно определить по изменению модальной разницы энергии.

Чтобы смоделировать влияние неисправности демпфера на модальные параметры, значение демпфирования амортизатора постепенно снижается с исходных 100% до 30%.

По мере того, как демпфирование левого переднего амортизатора уменьшается, как показано на рисунке 10a, MED передней и задней части в режиме отскока имеет диаметрально противоположную тенденцию. В режиме высоты тона MED передней стороны постепенно увеличивается с уменьшением значения демпфирования, а MED задней стороны постепенно уменьшается.Если правый передний амортизатор выходит из строя (рис. 10b), MED в режиме отскока проявляет тенденцию, противоположную таковой для левой передней стороны. В режиме тангажа, в отличие от отказа левого переднего демпфера, MED передней и задней стороны немного увеличивается с уменьшением демпфирования.

В режиме высоты тона MED передней стороны постепенно увеличивается с уменьшением значения демпфирования, а MED задней стороны постепенно уменьшается.Если правый передний амортизатор выходит из строя (рис. 10b), MED в режиме отскока проявляет тенденцию, противоположную таковой для левой передней стороны. В режиме тангажа, в отличие от отказа левого переднего демпфера, MED передней и задней стороны немного увеличивается с уменьшением демпфирования.Можно видеть, что модальная разница энергии может четко указывать на изменения демпфирования в амортизаторе и выявлять неисправность, стоящую за ним. Следовательно, отказ демпфера можно эффективно контролировать и диагностировать с помощью метода, предложенного в этой статье.

Обобщая тенденции жесткости и коэффициента демпфирования в Таблице 3, мы можем видеть, что положительное и отрицательное направление различны в каждой ситуации. Это доказывает, что MED может указывать на неисправности. Это убедительно свидетельствует о том, что модальные различия энергии чувствительны к изменениям жесткости и демпфирования. Кроме того, различные тенденции модальной энергии соответствуют возникновению различных неисправностей, что помогает достичь цели диагностики неисправностей и мониторинга состояния.

Кроме того, различные тенденции модальной энергии соответствуют возникновению различных неисправностей, что помогает достичь цели диагностики неисправностей и мониторинга состояния.

Обнаружение неисправностей нового поколения повышает качество и снижает затраты

Обнаружение неисправностей (FD) широко распространено в отрасли и теперь является ключевой возможностью в постоянных усилиях по повышению качества и снижению затрат. Следующее поколение FD значительно сократит время настройки, улучшит обнаружение с меньшим количеством ложных срабатываний и воспользуется преимуществами возможностей больших данных для уменьшения времени отклика и увеличения глубины анализа.

Трудно поверить, но обнаружение неисправностей (FD) было частью нашей отрасли уже более 20 лет и неотъемлемым компонентом производства микроэлектроники в целом, по крайней мере, в течение последнего десятилетия.Производители полагаются на FD для сведения к минимуму брака, улучшения качества продукции, обнаружения ухудшения качества и определения того, когда оборудование, возможно, потребуется остановить для обслуживания, а также другие преимущества. Сегодняшние типичные фабрики используют те или иные формы FD почти для всех процессов.

Сегодняшние типичные фабрики используют те или иные формы FD почти для всех процессов.

Но хотя FD обеспечивает значительные преимущества, существуют также проблемы с затратами и производительностью, связанные с текущим развертыванием и эксплуатацией FD, которые создают проблемы как для пользователей, так и для поставщиков. Например, Пол Юинг, эксперт по развертыванию FD и член группы по развертыванию расширенных сервисов FD в Applied Material, сказал: «Для правильной настройки одномерного FD для инструмента процесса, включая сбор данных, уточнение пределов и корреляцию, часто требуется до двух недель. ограничивает нарушения фактическими важными событиями.Кроме того, с конкретной моделью FD часто бывает слишком много ложных или пропущенных срабатываний.

Проблема проиллюстрирована на рисунке 1. Имея только одну трассировку датчика, инженер FD должен исследовать несколько функций и разработать несколько моделей, каждая с ограничениями. Для всей фабрики часто есть тысячи, если не миллионы, моделей и ограничений, которыми нужно управлять. [1,2] Очевидно, что существует возможность для улучшения возможностей настройки, выполнения и обслуживания FD.

[1,2] Очевидно, что существует возможность для улучшения возможностей настройки, выполнения и обслуживания FD.

Рис. 1. Иллюстрация трудностей, связанных с ручным пониманием и настройкой моделей и пределов для одной трассы FD. Это упражнение необходимо повторить тысячи раз на типичной фабрике.

При определении того, как решить проблему, важно учитывать человеческий фактор (см. Соответствующую статью «Человеческий фактор в системах автоматизации» на странице 2 этого выпуска Nanochip Fab Solutions). Большая часть затрат на развертывание FD возникает из-за времени и случайных ошибок, связанных с выполнением людьми повторяющихся задач, которые могут выиграть от автоматизации; однако важно продолжать использовать человеческий опыт в области процессов, оборудования и датчиков.Улучшения FD должны обеспечивать оптимальный баланс затрат и выгод в уровне автоматизации.

Applied Materials занимается исследованием этой проблемы в течение нескольких лет.

В результате внедряются несколько улучшений наших возможностей FD, которые позволят нам решить ключевые проблемы и предоставить более качественное решение FD.Некоторые из наиболее примечательных улучшений приведены в таблице 1 и вместе являются частью решения Applied Materials Next-Generation Fault Detection and Classification (NGFDC). Некоторые из этих функций рассматриваются в этой статье со ссылками для дальнейшего чтения.

Таблица 1. Улучшенные функции FD, включенные в решение Applied Materials NG-FDC.

ВОЗМОЖНОСТИ ОБНАРУЖЕНИЯ НЕИСПРАВНОСТЕЙ И КЛАССИФИКАЦИИ СЛЕДУЮЩЕГО ПОКОЛЕНИЯ: ГЛУБОКИЙ ВЗГЛЯД

Автоматическое, управляемое экспертами обнаружение перехода трассировки и выбор функций, с рейтингом

Если мы проанализируем трассу на рисунке 1, мы увидим, что моделирование FD Инженер должен выполнить ряд задач, чтобы предоставить высококачественное решение FD для этой единственной трассировки. Инженер должен сначала определить области, которые необходимо контролировать, и их границы, обозначенные как «шаги» на рисунке 1. Затем он должен решить, следует ли выровнять трассы в соответствии с границами конкретной области перед анализом, или же отсутствие выравнивания действительно имеет место. желанная аномалия. Он также должен определить, какая модель или модели FD лучше всего подходят для оценки неисправности в конкретном регионе.

Инженер должен сначала определить области, которые необходимо контролировать, и их границы, обозначенные как «шаги» на рисунке 1. Затем он должен решить, следует ли выровнять трассы в соответствии с границами конкретной области перед анализом, или же отсутствие выравнивания действительно имеет место. желанная аномалия. Он также должен определить, какая модель или модели FD лучше всего подходят для оценки неисправности в конкретном регионе.

Например, «max» и «range» выбираются на шаге 4, в то время как «mean» и «sigma» являются методами выбора на шаге 12.К этим моделям должны применяться пределы предупреждений, сигналов тревоги и контроля. Выбор границ, выравнивания, моделей и пределов обычно выводится из анализа нескольких следов одного и того же датчика в сочетании со знанием процесса и оборудования относительно того, какие границы, шаги и функции важны. Функции NG-FDC частично автоматизируют этот процесс, гарантируя, что знания о процессах и оборудовании будут включены в окончательный набор моделей FD.

Рис. 2. Иллюстрация подхода с движущимся окном для определения границ трассы: (a) Движущееся окно используется с функцией разности для захвата переходов; (b) размер окна определяется стабильностью сигнала, шумом и другими свойствами, чтобы генерировать наилучшую функцию разности; (c) необходима нормализация сигнала, поскольку несколько трасс могут иметь разные значения и профили изменения значений; и (d) точки перехода отображаются обратно на исходную трассу (здесь используется цвет для демаркации), чтобы идентифицировать области и границы для анализа.

Как показано на рисунке 2, NG-FDC будет использовать такие методы, как движущиеся окна и вейвлеты для определения границ области. [3] После того, как регионы определены, можно использовать несколько методов, чтобы определить, какие особенности следует выделить и смоделировать. Один из них — это подход «Монте-Карло», в котором существующие типы моделей, такие как среднее значение, стандартное отклонение и наклон, применяются к региону для определения уровня изменчивости характеристики, которую они фиксируют. Затем типы моделей ранжируются.Также могут использоваться более сложные методы, такие как группирование и извлечение структурных признаков.

Затем типы моделей ранжируются.Также могут использоваться более сложные методы, такие как группирование и извлечение структурных признаков.

Выходные данные представляют собой список функций с ранжированием, которое указывает уровень отношения сигнал / шум, который может быть зафиксирован при мониторинге функций. Используя эту автоматизацию, эксперт затем выбирает границы региона, а также элементы для моделирования в этих границах, включая знания о процессах и оборудовании. Таким образом, качество модели гарантируется как с аналитической точки зрения, так и с точки зрения процесса и оборудования, а время настройки модели значительно сокращается.

Ранжирование трассировки и переход к «контролируемым» моделям

В традиционных FD все датчики и регионы являются кандидатами для мониторинга, что приводит к появлению большого количества моделей, многие из которых относительно бесполезны. Специалист должен сократить этот список, что может занять много времени и привести к ошибкам. Этот процесс моделирования называется «неконтролируемым», потому что модели разрабатываются без прямой корреляции данных трассировки с данными качества (такими как метрология или доходность).

Этот процесс моделирования называется «неконтролируемым», потому что модели разрабатываются без прямой корреляции данных трассировки с данными качества (такими как метрология или доходность).

С NG-FDC часто есть возможность сократить набор функций, которые необходимо извлечь, путем определения того, какие датчики и области трассировки связаны с конкретной проблемой, которую необходимо отслеживать, например, метрологией или отклонением урожайности. Изменчивость информации о следах анализируется на предмет изменчивости качества. Затем датчики, области следов датчиков и функции можно ранжировать в соответствии с их влиянием на изменчивость качества.

Такие методы, как статистика защитной полосы и скрытые марковские модели (HMM), полезны для определения этих критических датчиков и областей.Этот процесс включения данных о качестве или других «выходных» данных в определение датчиков, критических характеристик, моделей и пределов модели является частью перехода NG-FDC от «неконтролируемых» к «контролируемым» методам моделирования.

Управление моделью

Ключевой проблемой в производительности FD с течением времени является способность моделей продолжать точно отражать работу инструмента, сводя к минимуму ложные срабатывания (т. Е. Ложные тревоги) и ложноотрицательные (т. Е. Обнаружение пропущенных отклонений) ) через PM и другие события, которые изменяют состояние инструмента.

К счастью, разрабатываются методы для расширенных возможностей, таких как виртуальная метрология, которые могут быть снова использованы при обслуживании модели FD. [4] Эти «контролируемые» методы позволяют использовать обратную связь с информацией, такой как ложные срабатывания и ложные отрицания, для оптимизации модели. Они могут предоставить точки принятия решения о том, когда корректировать модели или ограничения в ответ на изменение смещения в инструменте или процессе, а когда перестраивать модели с нуля. Кроме того, они позволяют устранять неисправности для определения критических датчиков, связанных с конкретным отклонением, как показано на рисунке 3.

Рис. 3. Иллюстрация способности определять критические датчики, связанные с конкретным отклонением, с использованием методов, изначально разработанных для технологий прогнозирования (виртуальная метрология и профилактическое обслуживание).

Включение революционных возможностей

В то время как большая часть NG-FDC ориентирована на автоматизацию и улучшение традиционных функций FD, параллельное внимание уделяется включению новых и инновационных функций, чтобы сделать NG-FDC более эффективным и простым в использовании , и наделить его дополнительными возможностями.Например, разрабатывается возможность прогнозирования топографии пластины (или панели), которая использует информацию FD, собранную для процесса прогнозирования топографии пластины (например, толщины пленки). Как показано на рисунке 4, можно смоделировать значения датчика процесса или настройки заданного значения рецепта для определения чувствительности конкретных параметров к этой топографии. Используя эту возможность, можно снизить качество продукции и снижение урожайности из-за топографических проблем, таких как неоднородность. [5]

Используя эту возможность, можно снизить качество продукции и снижение урожайности из-за топографических проблем, таких как неоднородность. [5] Рисунок 4.Иллюстрация прогноза топографии с использованием информации FD и возможность настройки ключевых параметров для моделирования их влияния на топографию и определения оптимальных настроек для желаемой топографии.

Еще одним примером инноваций FD, которые могут быть включены в NG-FDC, является метод, разработанный для определения следов датчиков, связанных с анализируемым датчиком цели. Корреляция определяется на основе (1) места изменения значений датчика и (2) изменения сигнатуры трассы по отношению к целевому датчику.Этот метод полезен для определения датчиков или групп датчиков, которые могут лучше подходить для мониторинга конкретной неисправности, тем самым обеспечивая более сильные сигналы и понимание классификации неисправностей и их первопричины. [3]

ПОДДЕРЖКА РАМКИ И ВОЗМОЖНОСТЕЙ БОЛЬШИХ ДАННЫХ

Революция больших данных дает нам возможности использовать улучшения в «пяти V» больших данных: объем, скорость, разнообразие (объединение источников данных), достоверность (качество данных) и ценность (алгоритмы).

Системы NG-FDC могут использовать экосистемы больших данных, такие как Hadoop, для обеспечения усовершенствований FDC с каждой из пяти точек зрения «V». [6] Улучшения «объема» данных поддерживают улучшенные модели, которые извлекают большие объемы данных как по глубине (длина архива), так и по ширине (количество датчиков). Повышение «скорости» сбора и анализа данных позволяет повысить степень детализации и повысить сложность анализа без увеличения времени разработки. Улучшения в объединении данных («разнообразие») обеспечивают прямой доступ к качественным данным (например,g., урожайность и метрология) вместе с данными трассировки и вывода FD. Это будет способствовать переходу от «неконтролируемого» к «контролируемому» моделированию в NG-FDC. Наконец, улучшения качества данных («достоверность») будут поддерживать более сложные методы моделирования («ценность»). Это снизит количество ложных срабатываний и ложноотрицательных результатов в системах NG-FDC и откроет путь для более сложных решений для прогнозирования, таких как обратная связь с прогнозированием урожайности для управления в масштабах всей фабрики с целью достижения целевых показателей урожайности или даже повышения урожайности.

БУДУЩЕЕ ПРИБЛИЗИТЕЛЬНО

Каждая из функций, включенных в NG-FDC, улучшит производительность и снизит стоимость решения FD за счет (а) сокращения времени настройки и уменьшения количества ложных срабатываний, (б) упрощения управления моделями и ограничениями и (c) расширение возможностей. В совокупности они обеспечивают основу не только для NG-FDC, но и для ключевых новых технологий, основанных на FDC, таких как виртуальная метрология и профилактическое обслуживание.

За дополнительной информацией обращайтесь: michael_d_armacost @ amat.com.

Благодарности: Авторы хотели бы поблагодарить Брэда Шульце, Дипака Шарму, Коммисетти Субрахманьяма и Цзяньпин Цзоу за их поддержку в разработке этой статьи.

[1] Этот факт был подчеркнут на заседании Совета APC Ассоциации интегрированных измерений (IMA) в 2015 году, на котором присутствовали ключевые пользователи. Три основных момента консенсуса, достигнутого на этой встрече: (1) управление лимитами FD является главной заботой менеджеров fab APC, (2) существует потребность в некотором уровне автоматизации в процессах построения моделей FD, сохраняя при этом опыт процессов и оборудования. и (3) в настоящее время нет комплексного решения.[2] «Протокол заседания Совета IMA-APC», октябрь 2015 г. См. Www.apcconference.com.

[3] Kommisetti VR Subrahmanyam, Jianping Zou, Jimmy Iskandar, and Ryan Patz, «Автоматическое окно данных трассировки и определение уровня корреляции трассировок датчиков для лучшего понимания природы неисправностей в системах FD», Конференция APC XXVIII, Остин, Техас, октябрь 2015 г.

[4] Джимми Искандар и Майкл Хсу, «Обслуживание виртуальных метрологических моделей», Конференция APC XXVIII, Остин, Техас, октябрь 2015 г.

[5] Дж. Искандар, К. Цзян, М. Армакост и Б. Шульце, «Прогнозы топографии с использованием информации о состоянии системы», предварительная заявка на патент США, опубликована в сентябре 2015 г.

[6] J . Мойн, Дж. Самантарай и М. Армакост, «Появление больших данных в расширенном управлении процессами производства полупроводников», Труды 26-й Ежегодной конференции по передовому производству полупроводников (ASMC 2015), Саратога-Спрингс, Нью-Йорк, май 2015 г.

»Ошибка детектор для горно-обогатительного оборудования

Обнаружение неисправностей — это метод, применяемый в горнодобывающей промышленности для снижения эксплуатационных расходов и повышения надежности и эффективности машин. Горнодобывающая, агрегатная и цементная промышленность стремятся сдерживать и сокращать расходы перед лицом долгосрочного снижения рыночных цен на свою продукцию. Например, за последние семь лет средняя цена на уголь в США упала на 30 процентов, в то время как эксплуатационные расходы и затраты на охрану окружающей среды увеличились. Горнодобывающая и перерабатывающая промышленность стремится к консолидации, повышению надежности и эффективности машин и сокращению расходов для поддержания прибыльности.