Дефектация сборочных единиц и деталей

Категория:

Строительная техника и оборудование 4

Публикация:

Дефектация сборочных единиц и деталей

Читать далее:

Сборка и испытание сборочных единиц

Дефектация сборочных единиц и деталей

После очистки и мойки детали и сборочные единицы поступают на дефектацию.

Дефектация деталей осуществляется на специальном месте, оснащенном необходимым оборудованием, приборами и инструментом.

Громоздкие сборочные единицы (кабина, поворотная платформа, ходовая часть, рабочее оборудование, а также приборы электрооборудования, радиаторы) можно дефектовать на рабочих местах ремонта.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Дефектацию проводят в определенной последовательности, руководствуясь «Указаниями по капитальному ремонту машин, занятых в строительстве», а также общими техническими условиями на капитальный ремонт изделий (ОСТ 22-7-73).

При дефектации детали сортируют на четыре группы:

1) годные для дальнейшей работы;

2) годные в сопряжении только с новой деталью;

3) подлежащие ремонту;

4) негодные для дальнейшей работы и для восстановления.

Данные о дефектации деталей по каждой машине заносят в ведомость дефектов, в которой указывают название детали, обнаруженные дефекты и окончательное заключение о ее пригодности.

При дефектации детали маркируют: годные — помечают белой краской; годные в сопряжении только с новой деталью — синей; подлежащие ремонту — зеленой; негодные — красной.

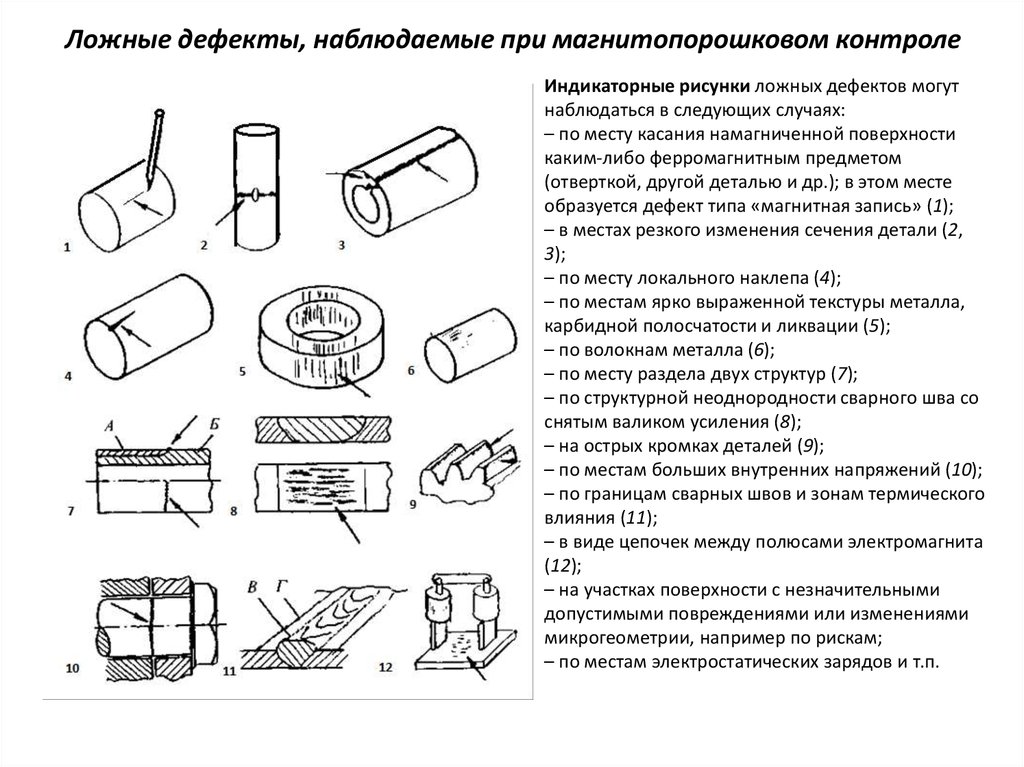

Контроль и проверку деталей осуществляют измерительным инструментом и контрольными приспособлениями. Для выявления скрытых дефектов деталей и сборочных единиц применяют дефектоскопы.

На ремонтных предприятиях используют магнитные дефектоскопы, с помощью которых подвергают магнитному контролю наиболее ответственные детали — валы, шестерни.

Комплектовочные работы производятся в отдельном помещении, расположенном вблизи дефектовочного отделения. От качества и своевременности этих работ зависят качество сборки, производительность труда сборщиков, длительность производственного цикла.

Крупногабаритные сборочные единицы металлоконструкций (поворотная платформа, ходовая часть, рабочее оборудование) могут поступать на рабочее место сборки после ремонта или дефекта- ции, минуя комплектовочное отделение.

Собранные крупногабаритные сборочные единицы транспортируются на рабочие места общей сборки по мере необходимости непосредственно с рабочих мест.

По остальным сборочным единицам строительных машин комплектовочные работы, как правило, производятся раздельно по каждой сборочной единице с последующей доставкой комплектов на рабочие места.

При ремонте машин детали обрабатываются на универсальном оборудовании при незначительном применении специальных приспособлений, а контроль осуществляется универсальным измерительным инструментом, не всегда обеспечивающим требуемую точность измерений. Это вызывает необходимость производить в процессе сборки дополнительную пригонку деталей.

Таким образом, под пригонкой понимается ручная или механическая обработка сопрягающихся деталей в процессе сборки для достижения необходимой точности сопряжений или обеспечения требуемого качества поверхностей.

Процесс пригонки состоит из двух этапов: определения величины погрешности и устранения ее за счет снятия излишнего слоя металла. Наиболее распространенными видами пригоночных работ являются опиливание, зачистка, притирка, полирование, шабрение, сверление отверстий по месту, развертывание отверстий, подторцовывание и гибка.

Выполняя пригоночные работы в процессе сборки изделия, необходимо учитывать, что, наряду с качеством материала и способом изготовления детали, состояние поверхности существенно влияет на ее прочность и износостойкость. Качество обработки поверхности оказывает также значительное влияние на стабильность соединений, осуществляемых при сборке, так как при грубой обработке поверхности сопряжений быстро изнашиваются и меняется характер посадки. При неподвижных посадках величина натяга в случае грубо обработанных поверхностей может изменяться в процессе самой сборки (например, при запрессовке).

Качество обработки поверхности оказывает также значительное влияние на стабильность соединений, осуществляемых при сборке, так как при грубой обработке поверхности сопряжений быстро изнашиваются и меняется характер посадки. При неподвижных посадках величина натяга в случае грубо обработанных поверхностей может изменяться в процессе самой сборки (например, при запрессовке).

Большую часть базисных и корпусных деталей после ремонта направляют непосредственно на сборку. Остальные детали, входящие в состав сборочных единиц, перед сборкой комплектуют. Взамен выбракованных деталей выписываются со склада запасных деталей новые или используются детали, изготовленные вновь в цехах ремонтного предприятия.

Сопряженные детали комплектовщики предварительно подбирают по группам размеров селективным методом (штучным методом: такие детали, как поршни двигателей и компрессоров — по цилиндрам; поршневые пальцы — по поршням).

Остальные детали подбирают по фактическим размерам парных деталей, зазорам и натягам между ними с выполнением пригоночных работ.

Зазоры контролируют щупами и взаимным перемещением сопряженных деталей, натяги — измерением и величиной усилия, прилагаемого при запрессовке.

Вследствие того, что многие сборочные единицы строительных машин не являются взаимозаменяемыми, при их ремонте не допускается обезличивание базовых и корпусных деталей (рам, корпусов, основных валов и др.).

3.5.2. Трудовая функция \ КонсультантПлюс

Срок действия документа ограничен 1 марта 2028 года.

3.5.2. Трудовая функция

Наименование | Проведение дефектации, ремонта, регулировки, наладки высокой сложности установленных на судах и плавучих сооружениях судового оборудования и судовых систем | Код | E/02.4 | Уровень (подуровень) квалификации | 4 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта |

Трудовые действия | Выпрессовка, запрессовка на гидравлических, винтовых механических прессах, при помощи приспособлений и методом холода деталей (втулок, пальцев, подшипников) диаметром от 175 до 350 мм |

Дефектация, ремонт арматуры, трубопроводов и систем любого диаметра на судне давлением от 100 до 300 кгс/кв. | |

Дефектация, ремонт блоков, фундаментных рам, крышек, поршней с шатунами, колонн судовых дизелей с диаметром цилиндра от 175 до 300 мм | |

Дефектация, ремонт диафрагмы корпуса турбины | |

Дефектация, ремонт предохранительных, редукционных клапанов (независимо от условного прохода и давления), пусковых головок, воздушных и углекислотных баллонов | |

Дефектация, ремонт сопловых и байпасных клапанов | |

Дефектация, ремонт механизмов и систем гидравлики и выдвижных устройств | |

Дефектация, ремонт роторов главных судовых установок | |

Дефектация, ремонт турбоциркуляционных, масляных, конденсатных, питательных, грунтовых насосов, автономных турбогенераторов, насосов переменной производительности, дизель-генераторов | |

Дефектация, ремонт уплотнения при диаметре гребного вала до 250 мм | |

Дефектация, ремонт телескопических устройств | |

Дефектация, ремонт, наладка судовых лифтов и кранов, главных конвейеров с гидравлическим приводом | |

Дефектация, ремонт, регулировка топливной арматуры | |

Дефектация, ремонт, регулировка гидравлических машинок, клапанов вентиляции | |

Дефектация, ремонт, регулировка топливных насосов, регуляторов | |

Дефектация, ремонт, сборка, регулировка турбокомпрессоров | |

Динамическая балансировка роторов и деталей массой до 1000 кг, статическая балансировка деталей | |

Замена с затягиванием по технологической схеме, перетягивание связей анкерных судовых дизелей с диаметром цилиндра до 300 мм | |

Переборка уплотнений, замена набивки дейдвудных, переборочных сальников при диаметре вала свыше 250 мм | |

Разборка, дефектация, ремонт, калибрование и полирование шеек, укладка, проверка по раскепам, проверка масляных зазоров коленчатых валов диаметром от 100 до 200 мм | |

Ремонт автоматики систем кондиционирования воздуха | |

Ремонт распределительных валов диаметром от 50 до 120 мм | |

Ремонт главных судовых котлов | |

Ремонт аппарельных устройств | |

Ремонт устройств гребных винтов регулируемого шага, подруливающих устройств | |

Ремонт, монтаж, сдача в действие валиковых приводов управления арматурой и оборудованием, связанных между собой блокировкой | |

Ремонт, сборка гидравлических соединительных муфт | |

Слесарная обработка деталей и изделий по 6-му, 7-му квалитету (1-му, 2-му классам точности) | |

Центровка поршневого движения на плите в цехе | |

Шабрение на судне параллелей, направляющих планок судовых дизелей и главных паровых машин | |

Необходимые умения | Выполнять дефектацию диафрагмы корпуса турбины |

Выполнять дефектацию, ремонт предохранительных, редукционных клапанов (независимо от условного прохода и давления), пусковых головок, воздушных и углекислотных баллонов | |

Выполнять дефектацию, ремонт сопловых и байпасных клапанов | |

Выполнять дефектацию, ремонт уплотнения при диаметре гребного вала до 250 мм | |

Выполнять дефектацию, ремонт, наладку судовых лифтов и кранов, главных конвейеров с гидравлическим приводом | |

Выполнять дефектацию, ремонт, регулировку топливной арматуры | |

Выполнять замену с затягиванием по технологической схеме, перетягивать связи анкерных судовых дизелей с диаметром цилиндра до 300 мм | |

Осуществлять выпрессовку, запрессовку на гидравлических, винтовых механических прессах, при помощи приспособлений и методом холода деталей (втулок, пальцев, подшипников) диаметром от 175 до 350 мм | |

Осуществлять центровку поршневого движения на плите в цехе | |

Оценивать качество монтажных работ в процессе сдачи в действие валиковых приводов управления арматурой и оборудованием, связанных между собой блокировкой | |

Производить дефектацию, ремонт вакуум-сушильных аппаратов, редукторов технологического оборудования, морозильных тележек, рыборезок | |

Производить дефектацию, ремонт блоков, фундаментных рам, крышек, поршней с шатунами, колонн судовых дизелей с диаметром цилиндра от 175 до 300 мм | |

Производить дефектацию, ремонт компрессоров холодильных установок диаметром цилиндра до 200 мм | |

Производить дефектацию, ремонт механизмов и систем гидравлики и выдвижных устройств | |

Производить дефектацию, ремонт роторов главных судовых установок | |

Производить дефектацию, ремонт, регулировку кингстонов, приводов кингстонов, переборочных захлопок вентиляции с редукторами | |

Производить дефектацию, ремонт, регулировку гидравлических машинок, клапанов вентиляции | |

Производить дефектацию, ремонт, регулировку топливных насосов, регуляторов | |

Производить дефектацию, ремонт, сборку, регулировку турбокомпрессоров | |

Производить дефектацию, ремонт, установку коллекторов с компенсаторами | |

Производить дефектацию, ремонт, центровку телескопических устройств | |

Производить переборку уплотнений, замену набивки дейдвудных, переборочных сальников при диаметре вала свыше 250 мм | |

Производить ремонт, монтаж, сдачу в действие валиковых приводов управления арматурой и оборудованием, связанных между собой блокировкой | |

Производить шабрение на судне параллелей, направляющих планок судовых дизелей и главных паровых машин с применением механизированного инструмента | |

Разбирать шейки, производить дефектацию, ремонт, калибрование и полирование шеек, укладку, проверку по раскепам, проверку масляных зазоров коленчатых валов диаметром от 100 до 200 мм | |

Регулировать работу кингстонов, приводов кингстонов, переборочных захлопок вентиляции с редукторами в соответствии с заданными режимами | |

Регулировать режимы работы топливных насосов в соответствии с технологическими требованиями | |

Ремонтировать валы распределительные диаметром от 50 до 120 мм | |

Ремонтировать устройства аппарельные | |

Ремонтировать устройства гребных винтов регулируемого шага, подруливающие устройства | |

Ремонтировать, собирать гидравлические соединительные муфты | |

Необходимые знания | Дефекты монтажа и центровки валопроводов, механизмов, способы их устранения |

Дефекты монтажа, центровки сборочных единиц судовых дизелей, способы их устранения | |

Инструмент, приспособления и материалы, применяемые при шабрении | |

Конструкция компрессоров судовых холодильных установок | |

Конструкция реверсивных устройств судовых дизелей | |

Марки топлива, масла | |

Назначение индикаторных диаграмм | |

Назначение, устройство и принцип действия главных судовых силовых установок (паровых машин, судовых дизелей, турбин), паровых котлов | |

Особенности регулирования двухтактных и четырехтактных судовых дизелей | |

Порядок снятия замеров и заполнения формуляров | |

Последовательность и способы выполнения регулировки турбокомпрессоров | |

Последовательность и способы выполнения ремонта валиковых приводов управления арматурой и оборудованием, связанных между собой блокировкой | |

Правила динамической балансировки роторов | |

Требования охраны труда при работе с гидравлическим и пневматическим инструментом и приспособлениями для запрессовки и насадки деталей диаметром от 175 до 350 мм | |

Правила статической балансировки гребного винта | |

Правила укладки коленчатого вала паровой поршневой машины | |

Принцип действия и устройство автоматического регулирования главных судовых силовых установок | |

Способы динамической и статической балансировки деталей | |

Способы замера раскепов валов коленчатых | |

Способы и последовательность регулировки арматуры топливной | |

Способы и последовательность регулировки режимов работы насосов топливных в соответствии с технологическими требованиями | |

Способы и последовательность ремонта и регулировки кингстонов, приводов кингстонов, переборочных захлопок вентиляции с редукторами | |

Способы и последовательность ремонта и регулировки машинок гидравлических, клапанов вентиляции | |

Способы центровки на плите в цехе движения поршневого | |

Типы холодильных установок на судах и принцип их работы | |

Требования регистров судоходства и технических условий, предъявляемые к ремонту и монтажу судовых механизмов и машин | |

Другие характеристики | — |

Обнаружение дефектов в производстве с помощью неконтролируемого обучения

По данным Американского общества качества, многие организации несут расходы, связанные с качеством, до 40% от общего объема производственных доходов. Большая часть этих затрат связана с неэффективностью ручного контроля, который является наиболее распространенным способом обеспечения контроля качества на производстве.

Большая часть этих затрат связана с неэффективностью ручного контроля, который является наиболее распространенным способом обеспечения контроля качества на производстве.

Применение искусственного интеллекта для автоматизации контроля качества представляет собой более продуктивный и точный способ проведения визуального контроля на производственных линиях. Однако традиционные методы машинного обучения накладывают некоторые ограничения на то, как мы можем обучать и использовать модели для обнаружения дефектов. Итак, в этой статье мы обсудим преимущества неконтролируемого обучения для обнаружения дефектов и подробно расскажем о подходах, которые MobiDev использует в нашем практическом опыте.

Что такое обнаружение дефектов ИИ и где оно используется?

Обнаружение дефектов ИИ основан на компьютерном зрении, которое предоставляет возможности для автоматизации всего процесса проверки качества ИИ с использованием алгоритмов машинного обучения. Модели дефектоскопии обучены визуально осматривать изделия, проходящие через производственную линию, и распознавать аномалии на их поверхности, а также выявлять несоответствия размеров, формы или цвета. Вывод зависит от того, чему обучена модель, но в случае обнаружения дефекта последовательность действий обычно выглядит так:0003

Вывод зависит от того, чему обучена модель, но в случае обнаружения дефекта последовательность действий обычно выглядит так:0003

Кратко о том, как работает обнаружение дефектов с помощью ИИ

Применительно к процессам контроля качества, искусственный интеллект для обнаружения дефектов эффективен при проверке больших производственных линий и обнаружении дефектов даже в самых мелких частях конечного продукта. Это относится к большому спектру выпускаемой продукции, которая может содержать поверхностные дефекты различной природы.

Дефектоскопия в различных отраслях производства

Источник изображения: www.necam.com

Intel описывает случай применения компьютерного зрения для автоматизации контроля качества шин. Как говорится в отчете, точность контроля качества выросла с 90% до 99% процентов, а затраты на оплату труда на производственной линии сократились примерно на 49 000 долларов. Но такие системы не привязаны к стационарному оборудованию на заводе. Например, дроны с камерами можно использовать для осмотра дефектов дорожного покрытия или других наружных поверхностей, что значительно сокращает время, необходимое для охвата больших территорий города.

Как говорится в отчете, точность контроля качества выросла с 90% до 99% процентов, а затраты на оплату труда на производственной линии сократились примерно на 49 000 долларов. Но такие системы не привязаны к стационарному оборудованию на заводе. Например, дроны с камерами можно использовать для осмотра дефектов дорожного покрытия или других наружных поверхностей, что значительно сокращает время, необходимое для охвата больших территорий города.

Фармацевтическая промышленность также выигрывает от проверки производственных линий для различных продуктов. Например, Orobix применяет обнаружение дефектов в производстве лекарств с помощью камеры определенного типа, которую может использовать неподготовленный оператор-человек. Тот же принцип применяется для проверки дефектов фармацевтического стекла, таких как трещины и пузырьки воздуха, попавшие в стекло.

Такие примеры можно найти в пищевой, текстильной, электронной, тяжелой промышленности и других отраслях. Но есть некоторые специфические проблемы в том, как мы можем подойти к алгоритмам обнаружения дефектов с помощью традиционного машинного обучения. Поскольку производители ежедневно проверяют тысячи продуктов, становится сложно собирать образцы данных для обучения, а также маркировать их. Вот где в игру вступает неконтролируемое обучение.

Поскольку производители ежедневно проверяют тысячи продуктов, становится сложно собирать образцы данных для обучения, а также маркировать их. Вот где в игру вступает неконтролируемое обучение.

Что такое обучение без учителя?

Большинство приложений машинного обучения используют контролируемых методов машинного обучения . Обучение с учителем подразумевает, что мы предоставляем модели наземную истинную информацию, вручную маркируя собранные данные. С точки зрения производственной линии сбор и маркировка данных могут быть невозможны, поскольку мы не можем собрать все варианты трещин или вмятин на продукте, чтобы гарантировать точное обнаружение моделью. Здесь мы сталкиваемся с четырьмя проблемами:

- трудности с получением большого количества аномальных данных

- возможность очень небольшой разницы между нормальным и аномальным образцом

- значительное различие между двумя аномальными образцами

- невозможность узнать заранее тип и количество аномалий

Контролируемое и неконтролируемое обнаружение дефектов

Неконтролируемое машинное обучение Алгоритмы позволяют находить шаблоны в наборе данных без предварительно помеченных результатов и обнаруживать базовую структуру данных, где невозможно обучить алгоритм так, как вы нормально бы. В отличие от обучения с учителем, процесс обучения становится менее трудоемким, поскольку мы ожидаем, что модель будет обнаруживать закономерности в данных с более высоким порогом вариаций.

В отличие от обучения с учителем, процесс обучения становится менее трудоемким, поскольку мы ожидаем, что модель будет обнаруживать закономерности в данных с более высоким порогом вариаций.

Обнаружение аномалий выявляет ранее невидимые редкие объекты или события без каких-либо предварительных знаний о них. Единственная доступная информация заключается в том, что процент аномалий в наборе данных невелик. Что касается обнаружения дефектов, то это помогает решить проблему с маркировкой данных и сбором большого количества образцов. Итак, давайте посмотрим, как можно использовать методы обучения без учителя для обучения модели обнаружения дефектов.

Как неконтролируемое обучение применяется для обнаружения дефектов?

Обнаружение дефектов относится к проблеме обнаружения аномалий в машинном обучении. Хотя мы не полагаемся на маркировку, в неконтролируемом обучении есть и другие подходы, направленные на группировку данных и предоставление подсказок модели.

- Кластеризация группирует непомеченные примеры по сходству.

Кластеризация широко используется для рекомендательных систем, сегментации рынка или клиентов, анализа социальных сетей или кластеризации результатов поиска.

Кластеризация широко используется для рекомендательных систем, сегментации рынка или клиентов, анализа социальных сетей или кластеризации результатов поиска. - Интеллектуальный анализ ассоциаций предназначен для наблюдения за часто встречающимися закономерностями, корреляциями или ассоциациями из наборов данных.

- Модели со скрытыми переменными предназначены для моделирования вероятности распределения со скрытыми переменными. Он в основном используется для предварительной обработки данных, сокращения функций в наборе данных или разложения набора данных на несколько компонентов на основе функций.

Открытые шаблоны с неконтролируемым обучением можно использовать для реализации традиционных моделей машинного обучения. Например, мы можем применить кластеризацию к доступным данным, а затем использовать эти кластеры в качестве обучающего набора данных для моделей обучения с учителем.

Обнаружение трещин в бетоне с помощью машинного обучения без присмотра

Имея большой опыт в области машинного обучения, мы провели эксперимент с использованием набора данных Concrete Crack. Цель состояла в том, чтобы создать модель, способную распознавать изображения с дефектами и нормальные, используя обучение без учителя. Кроме того, исследование проверяет, как количество изображений дефектов влияет на определенные алгоритмы, используемые в этом проекте.

Цель состояла в том, чтобы создать модель, способную распознавать изображения с дефектами и нормальные, используя обучение без учителя. Кроме того, исследование проверяет, как количество изображений дефектов влияет на определенные алгоритмы, используемые в этом проекте.

Примеры набора данных о трещинах в бетоне

В выбранном нами варианте использования мы предполагаем, что метки изображений не могут быть известны заранее во время обучения. Только тестовый набор данных помечен для проверки качества предсказания модели, поскольку обучение происходит неконтролируемым подходом. Итак, здесь мы использовали пять различных подходов для получения результатов классификации из модели обучения без учителя.

Кластеризация

Поскольку у нас нет помеченных данных наземной истины, группировка немаркированных примеров выполняется с помощью кластеризации. В нашем случае есть два кластера изображений, которые нам нужно выделить из набора данных. Это было выполнено с помощью предварительно обученной сверточной нейронной сети VGG16 для извлечения признаков и K-средних для кластеризации. Что кластеризация сделала здесь, так это сгруппировала изображения с трещинами и без них на основе их визуального сходства. Вкратце кластеризация выглядит примерно так.

Что кластеризация сделала здесь, так это сгруппировала изображения с трещинами и без них на основе их визуального сходства. Вкратце кластеризация выглядит примерно так.

Кластеризация K-средних

Методы кластеризации просты в реализации и обычно считаются базовым подходом для дальнейшего моделирования глубокого обучения.

Кластеризация Birch

При таком подходе изображения были кластеризованы на основе визуального сходства с предварительно обученной нейронной сетью ResNet50 для извлечения признаков и Birch для кластеризации. Этот алгоритм строит древовидную структуру данных, в которой центроиды кластера считываются с листа. Это экономичный алгоритм онлайн-обучения. Результаты кластеризации были визуализированы с помощью анализа основных компонентов:

Результаты кластеризации берез

Как мы видим, кластеризация берез показывает довольно хорошее распределение классов, даже в точках, где выборка находится достаточно далеко от своего центра тяжести.

Пользовательский сверточный автоэнкодер

Пользовательский сверточный автоэнкодер содержит два блока: кодер и декодер. Это помогает получить признаки в части кодировщика и реконструировать изображения из них в части декодера.

Визуализация энкодера-декодера

Поскольку у нас нет меток для обучения сети, нам нужно выбрать другой подход для получения классов — например, адаптивно выбираемый порог. Назначение адаптивно выбираемого порога — как можно точнее разделить два распределения (изображения без трещин и изображения с трещинами):

Результаты распределения автоэнкодера

DCGAN

DCGAN генерирует изображения из z-пространства с помощью состязательные потери (BCALoss). Наконец, у нас есть три потери — потери генератора, потери дискриминатора и потери MSE (для сравнения сгенерированных изображений и истинности). Мы можем строить нашу классификацию на том же подходе, что и в пользовательском автоэнкодере — через сравнение потерь на изображениях с трещинами и без с помощью адаптивного выбираемого порога. Для порога будет уместно использовать потери дискриминатора или потери MSE в зависимости от их распределения.

Для порога будет уместно использовать потери дискриминатора или потери MSE в зависимости от их распределения.

GANomaly

GANomaly использует условный подход GAN для обучения генератора созданию изображений нормальных данных. Во время вывода, когда передается аномальное изображение, он не может правильно захватить данные. Это приводит к плохой реконструкции дефектных изображений и хорошей реконструкции нормальных изображений и дает оценку аномалии.

Архитектура GANomaly

Источник изображения: arxiv.org

Как подойти к неконтролируемому обнаружению аномалий

Возможно, самая полезная сторона неконтролируемых методов обучения заключается в том, что мы можем избежать сбора огромных объемов выборочных данных и их маркировки для обучения. Применяя методы неконтролируемого обучения для получения шаблонов данных, мы не ограничены тем, какую модель можно использовать для фактической классификации и обнаружения дефектов.

Однако модели обучения без учителя лучше подходят для сегментации существующих данных на классы, поскольку довольно сложно проверить точность предсказания модели, особенно без размеченного набора данных. Поэтому консультация с экспертами MobiDev по машинному обучению, имеющими большой опыт обучения без учителя, вероятно, является лучшим способом обнаружения дефектов.

Обнаружение дефектов и классификация в производстве с использованием Amazon Lookout for Vision и пользовательских этикеток Amazon Rekognition

Обнаружение дефектов в производственных процессах является жизненно важным шагом для обеспечения качества продукции. Своевременное обнаружение неисправностей или дефектов и принятие соответствующих мер имеют важное значение для снижения эксплуатационных расходов и затрат, связанных с качеством. Согласно исследованию Aberdeen, «у многих организаций настоящие затраты, связанные с качеством, составляют от 15 до 20 процентов от выручки от продаж».

Текущий метод ручных проверок на линии или в конце линии требует много времени и средств. Для визуального осмотра вам требуются обученные специалисты-люди. В результате цикл обратной связи становится медленнее и может вызвать узкие места в производстве и повлиять на сроки выхода на рынок. Кроме того, этот процесс является субъективным и дорогостоящим для эффективного масштабирования.

Для визуального осмотра вам требуются обученные специалисты-люди. В результате цикл обратной связи становится медленнее и может вызвать узкие места в производстве и повлиять на сроки выхода на рынок. Кроме того, этот процесс является субъективным и дорогостоящим для эффективного масштабирования.

Надежный, эффективный и масштабируемый механизм обнаружения аномалий необходим для принятия объективных решений при визуальном осмотре с быстрой обратной связью и при низких затратах для максимального повышения качества производимых товаров. В этом посте мы представляем автоматизированный рабочий процесс проверки для точного определения типов дефектов, который может позволить операторам предприятия принимать целенаправленные решения об утилизации продукции и управлении технологическим процессом.

Обзор решения

В публикации Amazon Lookout for Vision — новый сервис машинного обучения упрощает обнаружение дефектов для производства мы использовали Amazon Lookout for Vision для бинарной классификации продукта как нормального или ненормального. В этом посте вы научитесь определять типы дефектов с помощью сочетания Lookout for Vision и пользовательских меток Amazon Rekognition. Например, на производственной линии печатной платы могут возникать дефекты нескольких типов, включая поврежденные платы, изогнутые выводы, дефекты пайки и царапины. Эта способность обеспечивать множественную классификацию дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Мы также демонстрируем следующее:

В этом посте вы научитесь определять типы дефектов с помощью сочетания Lookout for Vision и пользовательских меток Amazon Rekognition. Например, на производственной линии печатной платы могут возникать дефекты нескольких типов, включая поврежденные платы, изогнутые выводы, дефекты пайки и царапины. Эта способность обеспечивать множественную классификацию дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Мы также демонстрируем следующее:

- Методы аугментации для увеличения количества изображений, используемых для обучения, и улучшения результатов

- Использование Lookout for Vision для обнаружения производственных дефектов с последующим применением пользовательских меток Amazon Rekognition для классификации дефектов дает лучшие результаты, чем просто использование пользовательских меток Amazon Rekognition

Благодаря Lookout for Vision и пользовательским меткам Amazon Rekognition вам не нужны знания в области машинного обучения. Все, что вам нужно, это набор данных для обучения, чтобы начать.

Все, что вам нужно, это набор данных для обучения, чтобы начать.

Рабочий процесс использует комбинацию Lookout for Vision для обнаружения дефектов и пользовательских меток Amazon Rekognition для классификации дефектов по нескольким меткам, как показано на следующей диаграмме.

Исходный набор данных

Мы используем набор данных печатной платы для демонстрации решения. Этот набор данных содержит нормальные и аномальные изображения.

На следующем изображении показана обычная печатная плата.

На следующем изображении показана печатная плата с изогнутым контактом.

На следующем изображении показана поврежденная печатная плата с отсутствующими компонентами

На следующем изображении показана печатная плата с царапинами.

На следующем изображении показана печатная плата с дефектом пайки.

Мы реорганизовали исходный набор данных печатной платы, чтобы он соответствовал потребностям этого варианта использования. Загрузите ZIP-архив amazon-lookout-for-vision-rekognition-multiclassification и разархивируйте его. Эта папка содержит все наборы данных, файлы кода и наборы инструкций, относящиеся к этому сообщению.

В этом посте мы проведем вас через следующие шаги:

- Обучение моделей с помощью Lookout for Vision для обнаружения аномалий.

- Обучите модели с помощью пользовательских меток Amazon Rekognition для классификации дефектов.

- Продемонстрируйте методы дополнения данных, чтобы увеличить количество и разнообразие обучающих наборов данных и повысить производительность модели Amazon Rekognition Custom Labels.

- Продемонстрируйте, что использование комбинации Lookout for Vision и пользовательских этикеток Amazon Rekognition обеспечивает лучшую производительность модели для обнаружения и классификации производственных дефектов, чем использование только пользовательских этикеток Amazon Rekognition.

Учебная модель Lookout for Vision

Мы начинаем с обучения модели в Lookout for Vision, чтобы изучить различия между обычными и аномальными изображениями печатной платы. Мы используем набор данных в папке монтажной платы-lkv загруженного пакета .zip. Эта папка содержит обучающие и тестовые наборы данных для нормальных и аномальных изображений. Есть 60 обучающих и 20 тестовых изображений для обучения модели Lookout for Vision. Шаги для обучения модели следующие:

- Подготовьте изображения для набора данных.

- Создать проект.

- Создайте набор данных из изображений в корзине Amazon Simple Storage Service (Amazon S3).

- Обучите свою модель.

Конкретные шаги по обучению модели Lookout for Vision для набора данных монтажная плата-lkv можно найти в PDF-файле для обучения модели Amazon Lookout for Vision, который находится в загруженном zip-архиве.

Когда обучение завершено, вы можете увидеть показатели производительности тестовых изображений по сравнению с обученной моделью.

Вы можете просмотреть следующие показатели производительности модели:

- Точность — Количество правильно предсказанных дефектов из общего числа прогнозов

- Отзыв — Количество правильно предсказанных дефектов из общего числа дефектов

- Оценка F1 – Среднее значение точности и отзыва

В этом случае качество модели отличное: 10 из 10 дефектов были правильно предсказаны для оценки полноты 1,0, оценки точности 0,909 с 1 ложным срабатыванием и общей оценки F1 0,952 . Вы можете целенаправленно улучшить производительность модели, добавив больше изображений в набор обучающих данных.

Обучение модели Amazon Rekognition Custom Labels

В этом разделе мы используем мультиметочную классификацию Amazon Rekognition Custom Labels для обучения модели различным типам дефектов печатных плат, таким как дефекты пайки, изогнутые контакты, поврежденные платы и царапины, с использованием набора данных в печатной плате . zip-пакета. Папка  папка по умолчанию

папка по умолчанию Circuitboard-rekcl-default содержит обучающий и тестовый набор данных для обучения модели Amazon Rekognition Custom Labels. Аномальные изображения разделены на папки со своими пользовательскими метками: погнуты контакты , повреждена плата , царапина и дефект пайки . Это сложный обучающий набор данных с небольшим количеством изображений для каждой из пользовательских меток: 2 погнутых контакта, 3 поврежденных платы, 3 царапины и 25 дефектов пайки. Чтобы обучить модель с этим набором данных, выполните следующие шаги:

- Подготовьте изображения для набора данных.

- Создать проект.

- Создайте набор данных из изображений в корзине S3.

- Обучить модель.

Конкретные шаги по обучению модели пользовательских меток Amazon Rekognition для набора данных монтажная плата-rekcl-default приведены в PDF-файле для обучения модели пользовательских меток Amazon Rekognition, который находится в ZIP-архиве.

На следующем снимке экрана показаны результаты обучения модели. Ключевыми показателями являются оценка F1, точность и отзыв. Оценка, близкая к 1,0, указывает на хорошую производительность модели во время логического вывода. Общий балл F1 здесь составляет 0,725. Некоторые пользовательские метки, такие как дефект пайки и поврежденная плата имеют лучшие оценки F1, чем другие этикетки.

Мало обучающих изображений: 2 погнутых контакта, 3 поврежденных платы, 3 царапины и 25 дефектов пайки. В следующем разделе мы используем методы увеличения данных, чтобы увеличить количество обучающих изображений и их разнообразие для повышения производительности модели.

Увеличение данных

Мы можем использовать увеличение данных, чтобы увеличить количество обучающих изображений аномалий. Основной передовой практикой является увеличение количества и разнообразия набора обучающих данных. Набор тестовых данных не должен содержать дополненных изображений.

Наш обучающий набор данных является хорошим кандидатом на расширение. Он имеет небольшое количество изображений для классификации по нескольким меткам с помощью пользовательских меток Amazon Rekognition. Вы можете выполнить увеличение данных в блокноте Amazon SageMaker Jupyter с помощью API Keras, доступного в TensorFlow 2. Используйте следующий код, чтобы настроить диапазоны параметров для увеличения данных:

# Импорт функций Keras в TensorFlow2

из keras.preprocessing.image импортировать ImageDataGenerator, array_to_img, img_to_array, load_img

импорт бото3

# Инициализация класса ImageGenerator и передача параметров расширения

генератор данных = ImageDataGenerator(

диапазон_вращения = 30,

сдвиг_диапазон = 0,08,

масштаб_диапазон = 0,1,

Horizontal_flip = Истина,

диапазон_яркости = (0,5, 0,7)) Затем, чтобы сгенерировать желаемое количество дополненных изображений для исходного тренировочного изображения, используйте следующий фрагмент кода:

# Создание и сохранение дополненных семплов в блокноте с использованием заданных параметров итерация = 0 для партии в datagenerator.flow(x, batch_size = 1, save_to_dir = 'предварительный просмотр', save_prefix = фото, save_format = 'jpeg'): итерация += 1 если итерация > 10: перерыв

Записная книжка Jupyter с полным кодом для выполнения аугментации данных на обучающих изображениях называется Augmentation.ipynb и находится в zip-архиве.

Ниже приведены некоторые примеры изображений аномальной печатной платы до и после увеличения данных. Вы можете наблюдать различия в исходном изображении и дополненном изображении с несколькими изменениями, такими как вращение, сдвиг и масштабирование.

На следующем изображении показана поврежденная печатная плата с отсутствующими компонентами.

Ниже показано увеличенное изображение поврежденной печатной платы с небольшим поворотом

На следующем изображении показана печатная плата с царапинами.

На следующем изображении показано увеличенное увеличенное изображение печатной платы с царапинами

Вы можете найти набор данных с дополненными изображениями в папке Circuitboard-rekcl-augmented ZIP-архива. Учебные изображения для различных меток дефектов увеличились до 32 погнутых контактов, 48 поврежденных плат, 48 царапин и 50 дефектов пайки. Количество изображений в тестовом наборе данных остается прежним.

Учебные изображения для различных меток дефектов увеличились до 32 погнутых контактов, 48 поврежденных плат, 48 царапин и 50 дефектов пайки. Количество изображений в тестовом наборе данных остается прежним.

Используя этот новый расширенный набор обучающих данных, повторите обучение модели Amazon Rekognition Custom Labels, выполнив действия, описанные в предыдущем разделе.

Результаты обучения модели с использованием расширенного набора данных показаны на следующем снимке экрана.

Общий показатель F1 модели, использующей расширенный набор обучающих данных, улучшился с 0,725 до 0,831. Вы можете наблюдать показатели точности 1,0 для нескольких меток. Это демонстрирует, что увеличение данных повысило производительность модели пользовательских меток Amazon Rekognition.

На следующей диаграмме показана производительность трех моделей, которые мы уже обучили.

На следующем графике видно, что сочетание модели Lookout for Vision с моделью пользовательских меток Amazon Rekognition с дополненным набором данных привело к повышению производительности модели по сравнению с нерасширенным набором данных.

Суммарный балл F1 получается путем умножения отдельных баллов F1 моделей Lookout for Vision и Amazon Rekognition Custom Labels.

Например:

- Оценка Lookout for Vision F1 = 0,952

- Оценка F1 Amazon Rekognition Custom Labels — без дополнений = 0,725

- Суммарный балл F1 = 0,952 x 0,725 = 0,69

Производительность автономной модели Amazon Rekognition Custom Labels

В этом разделе мы рассмотрим производительность автономной модели Amazon Rekognition Custom Labels.

Мы обучаем две модели Amazon Rekognition Custom Labels, используя наборы данных (расширенные и нерасширенные), расположенные в папке только для печатной платы пакета .zip, предоставленного изначально. Эта папка содержит три набора данных: rekcl_only_train_default , rekcl_only_train_augmented и rekcl_only_test . Каждая из этих папок содержит дополнительную папку с обычными изображениями печатной платы, а также папки с отдельными дефектами. Мы используем тестовую папку как с дополненными, так и с нерасширенными наборами данных для каждой модели.

Мы используем тестовую папку как с дополненными, так и с нерасширенными наборами данных для каждой модели.

Повторите предыдущие шаги, чтобы обучить две модели с дополненными и нерасширенными наборами данных.

На следующем снимке экрана показана производительность модели нерасширенного набора данных только с использованием пользовательских меток Amazon Rekognition.

На следующем снимке экрана показана производительность модели расширенного набора данных только с использованием пользовательских меток Amazon Rekognition.

Сравнивая оценки F1 двух автономных моделей Amazon Rekognition Custom Labels с оценками F1 более ранних моделей, мы видим, что использование Lookout for Vision в сочетании с Amazon Rekognition Custom Labels для производственного обнаружения и классификации повышает производительность модели. Следующая диаграмма подчеркивает этот вывод.

Заключение

С помощью Lookout for Vision мы можем автоматизировать обнаружение дефектной продукции в промышленных и производственных процессах. Добавляя пользовательские метки Amazon Rekognition в рабочий процесс, мы можем еще больше сократить расходы и накладные расходы ресурсов за счет автоматизации выявления конкретных дефектов. Эта многоуровневая классификация дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Это приводит к повышению эффективности производственных линий и улучшению бизнес-результатов клиентов.

Добавляя пользовательские метки Amazon Rekognition в рабочий процесс, мы можем еще больше сократить расходы и накладные расходы ресурсов за счет автоматизации выявления конкретных дефектов. Эта многоуровневая классификация дефектов дает операторам предприятия детальное представление о типах дефектов, возникающих в процессе производства. В свою очередь, операторы предприятия могут предпринять точные корректирующие действия для устранения проблем, вызывающих эти аномалии. Это приводит к повышению эффективности производственных линий и улучшению бизнес-результатов клиентов.

Начните свой путь к обнаружению и идентификации промышленных аномалий, посетив страницы ресурсов Lookout for Vision и Amazon Rekognition Custom Labels.

Об авторах

Прашант Ганапати — старший архитектор решений в сегменте малого и среднего бизнеса (SMB) в AWS. Ему нравится узнавать об сервисах AWS AI/ML, и он помогает клиентам добиваться результатов в бизнесе, создавая для них решения.

см, кроме специальных систем и трубопроводов

см, кроме специальных систем и трубопроводов