Идентификация дефектов подшипников

Содержание

10.1. Задачами оценки состояния подшипников, во многом определяющего ресурс механизма, является поиск дефектного подшипника из числа установленных в механизм, идентификация величины дефекта и скорости его развития. В простейшем случае дефектный подшипниковый узел (из всех подшипниковых узлов механизма) выделяется по максимальному росту уровня вибрации на высоких и ультразвуковых частотах. После выделения дефектного узла оценивается величина дефекта подшипника по росту температуры и/или уровня среднечастотной вибрации узла в широкой полосе частот при условии, что этот рост в дефектном узле существенно выше, чем в других. Это основной критерий разделения дефектов подшипников и других узлов механизма, например механических передач, когда среднечастотные колебательные силы от одного дефектного узла действуют одновременно на несколько опор вращения механизма. Заключительный этап – оценка скорости развития дефекта по трендам изменения выбранных параметров среднечастотной и высокочастотной вибрации (температуры) во времени и прогноз их достижения порогов «опасность».

10.2. Типовые дефекты подшипников качения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на пять разных групп:

- перегрузка поверхностей качения,

- износ (равномерный) поверхностей качения,

- дефекты поверхностей качения (неравномерный износ, сколы, раковины, трещины наружного и внутреннего колец, тел качения),

- дефекты поверхностей скольжения (износ, трещины сепаратора и защитных шайб)

- дефекты смазки.

Идентификация дефектов подшипника качения может проводиться по низкочастотной и среднечастотной вибрации подшипникового узла (по росту соответствующих рядов подшипниковых составляющих в ее спектре), по высокочастотной вибрации узла (по частотам периодической модуляции возбуждающих вибрацию сил трения в подшипнике) и ультразвуковой вибрации (по периодичности ударных импульсов, возникающих при разрывах масляной пленки).

10.3. Первой задачей идентификации дефектов подшипника по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной и/или ультразвуковой вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект подшипника именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту ультразвуковой вибрации имеет место ее рост хотя бы в одной из третьоктав на средних частотах (обычно начиная с 1-2кГц), и нет значительного роста вибрации в этой же третьоктаве у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла.

10.4. Определить, какой дефект поверхностей качения или поверхностей скольжения привел к обнаруженному росту СКЗ и Пика высокочастотной и/или ультразвуковой вибрации по данным измерения простейшей системой мониторинга практически невозможно, нужно использовать профессиональную систему диагностики. В то же время выделить дефект смазки, если ее последствием не стали дефекты поверхностей трения, вполне возможно. Для этого необходимо добавить смазки в подшипник и проследить за изменениями вибрации подшипникового узла в течение нескольких дней. После добавления смазки вибрация на высоких и средних частотах обычно снижается, и если в подшипнике нет развитых дефектов поверхностей трения – стабилизируется на длительный период.

10.5. Дефект смазки является не только причиной многих дефектов подшипника, но и следствием практически любого развитого дефекта, так как на определенной стадии развития все дефекты становятся источником продуктов износа, приводящих к ухудшению состава смазки. Поэтому контроль состояния подшипника должен начинаться с контроля состояния смазки. Основным вибрационным признаком дефектов смазки (в том числе из-за дефектов поверхностей трения) в подшипниках качения является рост высокочастотной и ультразвуковой вибрации подшипниковых узлов, при котором контролируемые параметры превышают устанавливаемые пороговые значения. На начальных стадиях развития дефекта смазки растет, прежде всего, Пик ультразвуковой вибрации. Однако факт превышения порога ультразвуковой (или высокочастотной) вибрацией еще не дает однозначной информации о виде и величине дефекта.

К сожалению, дефекты сепаратора и защитных шайб подшипника качения чаще всего обнаруживаются простейшей системой мониторинга только опосредованно, по ухудшению свойств смазки. Лишь в редких случаях повышенный износ сепаратора удается обнаружить по признакам автоколебаний ротора в подшипниках качения, см. предыдущий раздел методики. Поэтому задача раннего обнаружения и идентификации дефектов сепаратора решается профессиональными средствами вибрационной диагностики

10.6. Два из возможных дефектов подшипников качения, а именно его перегрузка и равномерный износ поверхностей трения могут не приводить к росту вибрации на средних, высоких и ультразвуковых частотах.

Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа поверхностей качения можно по появлению автоколебаний ротора. В машинах вертикального исполнения при увеличении зазора в подшипнике растет и вибрация на частоте вращения, но идентифицировать причину такого роста можно лишь средствами профессиональной диагностики.

В машинах вертикального исполнения при увеличении зазора в подшипнике растет и вибрация на частоте вращения, но идентифицировать причину такого роста можно лишь средствами профессиональной диагностики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе, при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Рост температуры одного подшипникового узла без сопутствующего роста его ультразвуковой вибрации чаще всего является следствием избытка смазки в подшипнике. Кроме того, из-за наличия естественных и незначительных неровностей поверхностей качения подшипника продавливание смазки, как правило, приводит к росту среднечастотной вибрации подшипникового узла, и этот признак перегрузки также необходимо принимать во внимание.

10.7. В некоторых случаях, например при быстром развитии дефекта поверхности качения (трещина), а также при дефектах монтажа подшипника или при контроле состояния подшипника после добавления смазки, состояние смазки оказывается удовлетворительным, даже если имеется другой сильный дефект подшипника, опасный для продолжения эксплуатации механизма. В таких случаях решение о необходимости проведения ремонта принимается по росту среднечастотной вибрации контролируемого подшипникового узла в нескольких полосах частот при отсутствии аналогичного роста вибрации в других подшипниковых узлах механизма.

10.8. Схема алгоритма идентификации дефектов подшипника по результатам измерений, выполняемых простейшей системой диагностики, приводится на рис. 10.1. Краткосрочный прогноз состояния подшипника качения должен проводиться одновременно и независимо по нескольким параметрам – по трендам уровня вибрации не менее чем в трех частотных областях – среднечастотной, высокочастотной и ультразвуковой, а также по температуре.

10.9. Примечание Перечисленные методы идентификации дефектов подшипников качения на основе измерений среднечастотной, высокочастотной и ультразвуковой вибрации распространяются на подшипниковые узлы, в которых неподвижна и имеет прямой контакт с корпусом одна их поверхностей качения (наружное или внутреннее кольцо). При этом корпус подшипникового узла или подшипниковый щит должен быть доступен для установки датчика вибрации и контроля его температуры.

10.10. Примечание. Алгоритмы контроля состояния подшипников асинхронного электродвигателя существенно меняются, если он питается от статического преобразователя напряжения. В зависимости от типа преобразователя он может резко увеличить вибрацию подшипниковых узлов либо на высоких частотах, либо, при тиристорных преобразователях, и на средних, и даже на низких частотах.

СРЧ – среднечастотная вибрация, ВЧ – высокочастотная вибрация, УЗ – ультразвуковая вибрация.

Рис.10.1 – Алгоритм идентификации дефектов подшипников качения.

10.11. Типовые дефекты подшипников скольжения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на четыре разных группы:

- перегрузка поверхностей трения,

- опасные изменения зазора в подшипнике,

- дефекты поверхностей трения (неравномерный износ, сколы, трещины) поверхностей трения (вкладышей),

- дефекты смазочного слоя.

Идентификация дефектов подшипника может проводиться по низкочастотной вибрации механизма (по особенностям колебаний ротора в подшипниках скольжения), по среднечастотной вибрации подшипникового узла (по росту гармоник частоты вращения высокой кратности) и по высокочастотной вибрации подшипникового узла, возбуждаемой пульсациями давления в смазочном слое

Для идентификации дефектов по результатам измерений, выполняемых простейшей системой мониторинга состояния используется лишь малая часть из существующих методов обнаружения дефектов. В полном объеме задача идентификации дефектов подшипника скольжения решается лишь профессиональными средствами диагностики.

В полном объеме задача идентификации дефектов подшипника скольжения решается лишь профессиональными средствами диагностики.

10.12. С диагностической точки зрения подшипники скольжения можно разделить на три основные группы:

- подшипники с неразрывным слоем смазки (подача смазки под давлением),

- подшипники с масляной ванной (формирование масляного клина при пуске),

- подшипники с «жесткой» смазкой.

В данной методике рассматриваются только наиболее часто используемые подшипники с масляной ванной, т.е. с тонким масляным слоем.

10.13. Первой задачей идентификации дефектов подшипника скольжения по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной (ультразвуковой) вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект поверхностей трения именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту СКЗ и Пика имеет место рост вибрации в нескольких третьоктавах на средних частотах (обычно начиная с 1- 2кГц), нет значительного роста вибрации в этих же третьоктавах у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей трения и увеличенного зазора в результате равномерного износа вкладышей.

Если дополнительно к росту СКЗ и Пика имеет место рост вибрации в нескольких третьоктавах на средних частотах (обычно начиная с 1- 2кГц), нет значительного роста вибрации в этих же третьоктавах у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей трения и увеличенного зазора в результате равномерного износа вкладышей.

10.14. Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа вкладышей можно по появлению автоколебаний ротора, см. предыдущий раздел методики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Для идентификации дефектов подшипников скольжения можно пользоваться схемой алгоритма для подшипников качения (рис. 10.1), исключив из нее вопросы, связанные с добавлением смазки в подшипник. Недостаток смазки, если возникают кратковременные разрывы масляного слоя в нагруженной зоне подшипника скольжения с «сухим» контактом поверхностей трения, является аварийной ситуацией, при которой многократно растет и среднечастотная, и высокочастотная, и ультразвуковая вибрация, и температура подшипникового узла.

Для идентификации дефектов подшипников скольжения можно пользоваться схемой алгоритма для подшипников качения (рис. 10.1), исключив из нее вопросы, связанные с добавлением смазки в подшипник. Недостаток смазки, если возникают кратковременные разрывы масляного слоя в нагруженной зоне подшипника скольжения с «сухим» контактом поверхностей трения, является аварийной ситуацией, при которой многократно растет и среднечастотная, и высокочастотная, и ультразвуковая вибрация, и температура подшипникового узла.

10.15. Идентификация дефектов и прогноз состояния подшипников, как качения, так и скольжения с помощью простейшей системы мониторинга и профессиональной системы диагностики проводится по принципиально разным схемам. В профессиональной системе диагностики независимо контролируется развитие каждого из возможных дефектов подшипника от момента его зарождения и с учетом реальных скоростей развития. Поэтому возникает возможность долгосрочного прогноза состояния подшипника в случае, когда отсутствует любой из видов потенциально опасных дефектов.

10.16 Примеры применения рассмотренных признаков для идентификации дефектов подшипников в составе механизма с узлами вращения с помощью простейшей системы мониторинга приводятся в приложении Д.

Содержание

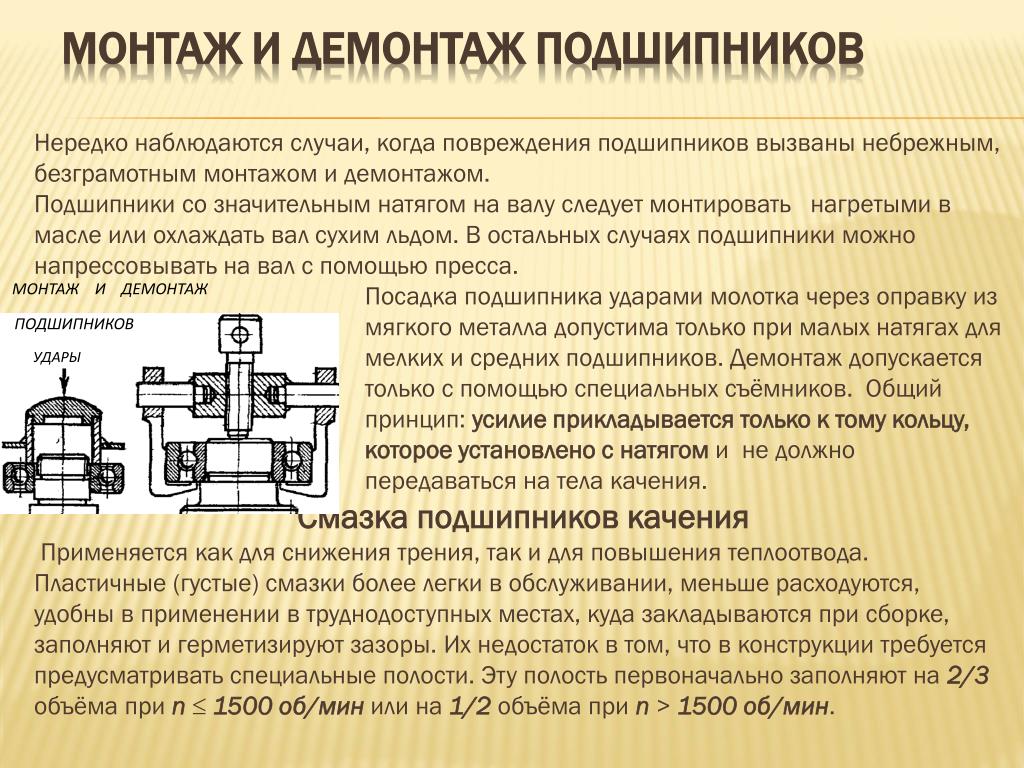

ОтслаиваниеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Отслаивание на одной дорожке качения по всей окружности Причина: Чрезмерная осевая нагрузка Корректирующее действие: Уточнить правильность использования подшипника и проверить режимы нагрузки Несмотря на то, что отслаивание в подшипнике сначала проявляется в чрезвычайно малой степени, оно значительно разрастается за сравнительно короткий промежуток времени. Нелегко определить здесь, появилось ли отслаивание в процессе обычной эксплуатации по истечении срока службы, или же это результат неправильной нагрузки. ЗадирыЛокализация:Ролики двухрядного цилиндрического роликоподшипника Признак: Задиры на торцевой поверхности роликов Причина: Недостаточное количество смазки и чрезмерная осевая нагрузка Корректирующее действие: Улучшить условия смазки и метод смазки и проверить режимы нагрузки В роликоподшипниках шероховатости появляются на поверхности ребра или на ролике из-за аккумуляции маленьких задиров, образованных в результате недостаточной смазки или улавливания осколков на поверхности ребра или конца ролика до того, как задиры появятся на поверхности качения. Размывание поверхности (полосы)Локализация:Наружное кольцо цилиндрического роликоподшипника Признак: Размывы появляются по всей окружности на поверхности дорожки качения Причина: Недостаточная радиальная нагрузка, проскальзывание роликов, вызванное чрезмерным количеством смазки Корректирующее действие: Изменить зазор подшипника, улучшить метод смазки, проверить режимы нагрузки Размывание представляет собой повреждение поверхности, которое происходит между поверхностью дорожки качения и поверхностью качения, вызванное во время работы небольшими заеданиями, возникающих в результате скольжения и разрыва масляной пленки. Поверхность поврежденной зоны становится грубой в результате накопления мелких прилипаний, как показано на рисунке. Разломы и трещиныЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Трещины появляются на обратной поверхности борта внутреннего кольца Причина: Большая ударная нагрузка при монтаже Корректирующее действие: Откорректировать метод монтажа (использовать метод горячей посадки и соответствующие инструменты для монтажа) На рисунке справа показан разлом на большом ребре внутреннего кольца конического подшипника. Это происходит, когда к подшипнику применяется неправильная осевая нагрузка или ударная нагрузка, или когда несоответствующая сила применяется к ребру во время сборки или разборки подшипника. Причины трещин включают применение тяжелой ударной нагрузки (см. рисунок слева) и чрезмерного натяга. Когда подшипник поддерживается только за два края внешнего кольца, он может треснуть вдоль осевой плоскости. ТрещиныЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Осевое растрескивание происходит на поверхности дорожки качения Причина: Сильное давление при посадке, вызванное разницей температур вала и внутреннего кольца Корректирующее действие: Проверить применение подшипника и использовать подшипники серии TL NSK (специальная сталь) Повреждение сепаратораЛокализация:Сепаратор радиально-упорного шарикоподшипника Признак: Разломы стенок карманов чугунного механически обработанного сепаратора Причина: Несоответствующее воздействие по нагрузке на сепаратор, вызванное смещением во время монтажа между внутренним и наружным кольцами Корректирующее действие: Проверить метод монтажа ВмятиныЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Появление небольших и больших вмятин и зазубрин на всей поверхности дорожки качения Причина: Попадание инородных веществ и грязи на поверхность Корректирующее действие: Улучшить уплотнение, фильтровать смазочное масло Точечная коррозияЛокализация:Тело качения шарикового подшипника Признак: Возникновение точечной коррозии на поверхности тел качения Причина: Попадание инородных частиц в смазку Корректирующее действие: Улучшить механизм уплотнения, фильтровать смазочное масло Фреттинг-коррозияЛокализация:Внутреннее кольцо радиального шарикоподшипника Признак: Появление коррозионно-механического изнашивания на поверхности по внутреннему диаметру подшипника Причина: Вибрация Корректирующее действие: Проверить посадку с натягом Ложное бринеллирование (выбоины)Локализация:Внутреннее кольцо радиального шарикоподшипника Признак: Появление ложного бринеллирования на дорожке качения Причина: Вибрации от внешнего источника при стационарном положении Корректирующее действие: Обеспечить сохранность вала и корпуса при транспортировке, уменьшить вибрацию за счет преднатяга, использовать соответствующий смазочный материал Выбоины на дорожках скольжения (выбоины Бринелля) могут появиться в результате небрежного обращения с подшипником, попадания посторонних частиц или тяжелой ударной нагрузки, примененной к подшипнику в состоянии покоя. ПроскальзываниеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Проскальзывание, сопровождающееся задирами на поверхности посадочного отверстия подшипника Причина: Недостаточный натяг Корректирующее действие: Проверить натяг и предотвратить проворот. Использовать специальные подшипники с защитой от проскальзывания. Проскальзывание — это феномен в подшипниках, когда относительное скольжение происходит на пригнанных поверхностях (между поверхностью отверстия внутреннего кольца и валом; и между внешней поверхностью наружного кольца и корпуса), образуя таким образом зазор на месте установки/подгонки. ЗаеданиеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Дорожка качения обесцвечивается и плавится. Частицы износа сепаратора прокатываются и налипают на дорожку качения Причина: Недостаточное количество смазки Корректирующее действие: Проверить используемую смазку и метод смазки Электрическая коррозияЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Полосатый рисунок коррозии появляется на поверхности дорожки качения Причина: Разность электрических потенциалов внутреннего и наружного колец Корректирующее действие: Изоляция подшипника Когда электрический ток проходит через подшипник в рабочем состоянии, область контакта между внутренним/наружным кольцом и шариком/роликом расплавится из-за дугового разряда, проходящего через очень тонкую масляную пленку для формирования желобообразных складок. Ржавчина и коррозияЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Ржавчина на поверхности качения по шагу роликов Причина: Попадание воды в смазку Корректирующее действие: Улучшить механизм уплотнения Коррозия внутренней стороны подшипника вызывается попаданием жидкости или использованием неправильного смазывающего вещества. На рисунке слева показан пример коррозии, вызванной недостаточным смазыванием из-за попадания жидкости. Ошибки при монтажеЛокализация:Внутреннее кольцо цилиндрического роликоподшипника Признак: Осевые царапины на поверхности качения Причина: Наклон внутреннего и наружного колец во время монтажа Корректирующее действие: Центрирование соответствующих сопрягающихся деталей при монтаже ОбесцвечиваниеЛокализация:Внутреннее кольцо шарикоподшипника с 4-х точечным контактом Признак: Появление голубого или фиолетового оттенка на поверхности дорожки качения Причина: Тепловыделение, вызванное недостаточной смазкой Корректирующее действие: Откорректировать метод смазки Износ подшипникаФакторы, влияющие на износ, включают попадание осколков, недостаточное смазывание и неправильное смазывающее вещество. Или же попадание воды вызывает коррозивный износ поверхности скольжения или поверхности качения. К тому же абразивное истирание может быть вызвано на пригнанной поверхности вала проскальзыванием по причине неправильной посадки. Или же попадание воды вызывает коррозивный износ поверхности скольжения или поверхности качения. К тому же абразивное истирание может быть вызвано на пригнанной поверхности вала проскальзыванием по причине неправильной посадки. |

Основные дефекты подшипников и их причины

Категория:

Подшипники качения

Публикация:

Основные дефекты подшипников и их причины

Читать далее:

Основные дефекты подшипников и их причины

Установить причину выхода из строя подшипника и определить пригодность его к дальнейшей работе в большинстве случаев можно на основании внешнего осмотра деталей и замеров зазоров подшипника.

Износ рабочих поверхностей — наиболее частый дефект подшипников электрических машин как общего, так и многих машин специального назначения. Пыль, мелкий песок, продукты износа щеток и т. п., смешиваясь со смазкой, вызывают абразивное истирание рабочих поверхностен Радиальный зазор и осевая игра подшипника увеличиваются, а при сильном износе достигают значительных величин. Рабочие поверхности принимают характерный матовый оттенок.

Рабочие поверхности принимают характерный матовый оттенок.

Если в подшипник абразивные частицы не попадают, то, как показывают многочисленные замеры подшипников, отработавших в эксплуатации и на стендах по нескольку расчетных долговечностей, величины зазоров не выходят за пределы, установленные для новых подшипников. Следовательно, увеличение зазоров более чем на 2—3 мк, т. е. на величину возможной погрешности в замерах, указывает на абразивный износ рабочих поверхностей. Попадание абразивных частиц в подшипник может происходить как при монтаже, так и в процессе эксплуатации электрической машины.

Рекламные предложения на основе ваших интересов:

Грязь на рабочем месте, хранение смазки в открытых банках, низкое качество самой смазки, плохая промывка или промывка в грязном бензине, открытое хранение как промытого подшипника, так и смонтированного на валу основные причины загрязнения подшипника.

У роликовых подшипников от попадания абразивных частиц происходит также износ борта и на торце ролика появляется уступ.

Абразивный износ рабочих поверхностей может происходить также при их значительной коррозии. Продукты коррозии, смешиваясь со смазкой, портят рабочие поверхности, так же как и загрязнение подшипника. Поэтому подшипники с глубокой коррозией даже на нерабочих поверхностях отбраковывают.

Следует отметить, что в большинстве машин общего назначения и во многих машинах специального назначения можно допустить повышенные по сравнению с данными в приложениях 1, 2 и 3 величины радиальных зазоров и осевой игры. Эти вопросы решаются в каждом конкретном случае с учетом размера подшипника, конструкции машины, требований к величине допустимых зибраций и определяется практикой эксплуатации в каждом отдельном случае.

Усталостное выкрашивание металла на дорожках качения колец происходит вследствие усталости металла от действия многократных нагружений телами качения. Величина очага выкрашивания металла зависит от времени работы подшипника после образования трещин усталости, от которых начинается выкрашивание. Чем больше удельные (т. е. приходящиеся на каждый квадратный сантиметр) нагрузки, чем выше обороты и сильнее вибрации, тем быстрее распространяется выкрашивание металла по длине дорожки качения. Подшипники, имеющие выкрашивание металла на рабочих поверхностях, независимо от величины очага выкрашивания к дальнейшей работе непригодны.

Чем больше удельные (т. е. приходящиеся на каждый квадратный сантиметр) нагрузки, чем выше обороты и сильнее вибрации, тем быстрее распространяется выкрашивание металла по длине дорожки качения. Подшипники, имеющие выкрашивание металла на рабочих поверхностях, независимо от величины очага выкрашивания к дальнейшей работе непригодны.

Появление усталостного выкрашивания может произойти по трем основным причинам: усталости металла после обработки расчетной долговечности; как результат неправильного монтажа и увеличенных нагрузок; из-за плохого качества подшипника.

Усталостное выкрашивание после отработки расчетной долговечност и—явление нормальное. Для электрических машин общего назначения малой и средней мощности расчетная долговечность обычно равна 10000—20000 ч и выше.

Рис. 1. Усталостное выкрашивание металла на рабочих поверхностях подшипников.

а — на внутреннем кольце шарикового радиального однорядного подшипника после продолжительной работы от момента начала выкрашивания; б — на шарике шарикового радиального однорядного подшипника.

Причиной увеличенных нагрузок может явиться неправильный монтаж.

Повреждения рабочих поверхностей при монтаже эксплуатации также резко уменьшают работоспособность подшипника. Как показали испытания, ухудшение чистоты обработки дорожек качения шариковых однорядных подшипников с 10-го класса чистоты на 9-й класс уменьшает долговечность подшипника в 2 раза. Еще более резко сокращается долговечность при дальнейшем уменьшении чистоты обработки. Отсюда ясно, что попадание в подшипник твердых частиц, которые ухудшают чистоту рабочих поверхностей подшипника, приводит к резкому уменьшению его долговечности.

Появление выкрашивания у роликового подшипника на краю дорожки качения может явиться следствием перекоса наружного кольца относительно внутреннего из-за плохого монтажа, несоосности вала и посадочного места в корпусе, неперпендикулярности (больших биений) опорных заплечиков вала и корпуса.

Усталостное выкрашивание металла как следствие недостатков изготовления подшипника происходит по следующим причинам:

— понижения или повышения твердости колец и тел качения из-за нарушения режима термообработки; устанавливается замерами твердости и проверкой в лаборатории структуры металла;

— шлифовочный ожог — местный отпуск (понижение твердости) в результате кратковременного резкого повышения температуры при шлифовке;

— выявляется в лаборатории травлением в 3—6%-ном водном растворе азотной кислоты;

— несоблюдение геометрических размеров, зазоров и биений колец; неточное изготовление тел качения. Замеры проводятся в лаборатории;

Замеры проводятся в лаборатории;

— плохое качество металла — крупные неметаллические включения, шлаковины, рыхлоты и др., выходящие на ра” бочую поверхность деталей подшипника или расположенные вблизи нее; выявляются металлографическим исследованием в лаборатории;

Цвета побежалости могут появиться в результате неправильной посадки подшипников на вал или в корпус, так как чрезмерные натяги приводят к выборке зазоров подшипника и как следствие к нагреву.

При значительных нагрузках и высоких оборотах цвета побежалости сильный перегрев и заклинивание подшипника могут явиться следствием выкрашивания металла на рабочих поверхностях.

Следует отметить, что характер разрушения подшипника при работе без смазки и от усталостного выкрашивания поверхности деталей различен.

Подшипники с цветами побежалости на рабочих поверхностях деталей к дальнейшей работе непригодны.

Разрушение штампованных сепараторов происходит по следующим причинам:

— от касания о кольцо из-за износа гнезд сепаратора или некачественного его изготовления; у подшипников малых размеров с диаметром отверстия менее 10 мм касание о кольцо допускается, но в этом случае чистота бортов и допуска на геометрию ужесточены;

— от появления выкрашивания металла на рабочих ДО” рожках колец; при появлении выкрашивания металла дорожках качения колец нагрузки на сепаратор B03P^j стают; поэтому, если на кольцах имеется выкрашиван ч металла, то разрыв сепаратора является его следствием,

— разрушение массивных сепараторов происходит также: из-за износа сепаратора по центрирующим поверхностям- при этом возникают дополнительные нагрузки на сепаратор, которые с увеличением износа возрастают; поэтому у разрушенного сепаратора необходимо внимательно осмотреть состояние центрирующих поверхностей;

— как следствие выкрашивания на дорожках качения колец и работы подшипника с недостаточным количеством смазки.

Подшипники с разрушившимся сепаратором отбраковываются. Кроме того, к дальнейшей работе не допускаются подшипники, имеющие износ сепаратора, трещины, грубые забоины, обрыв заклепок.

После осмотра подшипник проверяется на легкость вращения. Проверка производится медленным вращением от руки наружного кольца относительно внутреннего в горизонтальной плоскости. При заеданиях и притормаживаниях производится повторная промывка в бензине. Если ненормальности не устраняются, нужно тщательнее осмотреть рабочие части. Для проверки наличия зазора между штампованным сепаратором и кольцами отверткой или другим инструментом перемещают сепаратор из одного крайнего положения в другое. Сепаратор не должен касаться бортов колец.

Рекламные предложения:

Читать далее: Монтаж подшипников

Категория: — Подшипники качения

Главная → Справочник → Статьи → Форум

Дефекты подшипников | Справочник конструктора-машиностроителя

?сходна с усталостью поверхности, но различается от него более сильнейшей степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости.

Рисунок 2 открывает, что растресквание и сколы поверхностей характеризуются полными трещинами и расслаиванием.

Это происходит, когда под неглубокие трещины, случающиеся в пунктах дислокации неметаллических включений в стали подшипника, доносятся до поверхности.

Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями туловища и ложной установкой, т.е. условиями, дерзкими чрезмерно высокие циклические напряжения.

Производство подшипников качения осуществляется в условиях строгих ультиматумов к их качеству.

Это одни из наиболее правильных приспособлений, издаваемых в машиностроении.

При идеальных рабочих условиях подшипники могут бесперебойно эксплуатироваться в направление многих лет.

Вследствие того, что рабочие условия не часто бывают идеальными, подшипники никогда не реализуют своих потенциальных возможностей с точки зрения ресурса.

Срок службы подшипников качения зависит от условий их производства, хранения, обслуживания, установочки, нагрузки и условий работы.

В табличке 1 предоставлены отдельные образы неисправностей подшипников и причины их возбуждающие.

Подробненько они описываются в дальнейших руководителях.

15 — редкие незамкнутые трещины в рабочем ряде.

Причины — превышение усталостной прочности баббита или гальванического слоя, перегрев рабочего слоя из бронзы.

За подшипником требуется систематический контроль, так как со временем трещины могут приобрести состояние « булыжника » ( паспорт 16 ) или « короеда » ( паспорт 17 ).

В сих событиях, а также при отслоении гальванического слоя ( паспорт 18 ) вкладыши подлежат замене ;

Ресурс основной части энергомеханического оборудования небольшой и обычной единичной мощности определяется в основном ресурсом подшипников качения.

Наиболее эффективнее и экономичный метод оценки состояния подшипников — виброанализ.

При всем при том, что дефекты изготовления, сборки и эксплуатации подшипников влияют на сигнал вибрации различным образом и имеют разные диагностические признаки, правильно составленный их комплекс позволяет обнаруживать, разделять на начальной стадии развития все виды дефектов, определять состояние подшипника и обеспечивать достаточно достоверный его прогноз.

Переход от порядка работы виброанализатора с «среднеарифметическим усреднением» к порядку с «максимальным пиком» привел к возрастанию низкочастотной составляющей вибрации почти на 50%.

Т.о.

неустойчивость вибрации на частоте 21, 02 Гц, отмеченной на рисунке наклонными стрелками очевидна.

Следует также направить внимание на то, что «масляная» вибрация и вибрация на частоте вращения ротора соизмеримы по величине.

Вибрация других контрольных точек ( ТОУ, ТОА, СТН, СТА ) располагает такой нрав.

Сии факты сообщают о наличии важной трудности.

как и просто бриннелирование характеризуется выемками на дорожках качения.

Однако в различии от простого бриннелирования выемки характеризуются не только продавливаем металла в областях пластических деформаций, но и его сдвигом, в результате этого места повреждения не видимы даже при внимательном осмотре.

На рисунке изображен результат псевдобриннелирования.

Псевдобриннелирование, есть результат сильнейших вибраций машины в нерабочем состоянии.

Когда это происходит при перевозке.

Также на это влияет вибрации иных, рядом расположенных машин.

Такой трудности можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих механизмов, употребляя для этого раздельные основания.

Рассмотрим особенности проявления дефектов подшипников на спектрах вибросигналов.

Их несколько : Наличие на временном вибросигнале ударных явно выраженных периодических процессов Наличие в спектре вибросигнала большого количества несинхронных компонент, или, беря за базу оборотную частоту ротора, гармоник с дробными номерами.

Частоты этих гармоний определяются подшипниковыми соотношениями Наличие в спектре широкополосных энергетических горбов вблизи подшипниковых частот и частот собственных резонансов элементов механической конструкции

Из анализа соударений в подшипниках при их работенке на основе кинетической теории написаны следующие уравнения для частот вращения.

Пусть d — диаметр тела качения, D — диаметр окружности, идущей через середины тел качения, ? — угол контакта, град, n — количество вращающихся элементов, f o — частота вращения вала.

Тогда частота перекатывания тел вращения по наружной обойме : частота перекатывания тел вращения по внутренней обойме : частота вращения тел качения : частота вращения сепаратора :

Собственные частоты Дополнительно к охарактеризованным частотам, ударное взаимодействие между телами и дорожками качения подшипника возбуждает колебания элементов машины и элементов подшипника на собственных частотах.

Любой элемент при ударном воздействии возбуждается на своей собственной частоте.

Дефекты подшипника воздействуют ударными импульсами на различные части подшипника, заставляя их вибрировать по собственным формам колебаний.

Проявление собственных частот элементов подшипника достаточно тесно связано с роторными частотами.

Но в различие от частот кратных частоте вращения, вибрация на собственных частотах почти всегда порождается несколькими различными элементами подшипника, которые генерируют несколько различных частот различной амплитуды.

Амплитуда на собственных частотах имеет тенденцию по случаю флуктуировать.

Основные причины выхода из строя упорных подшипников ( как и опорных ) вытекающие : увеличенное давление в осевом направлении из — за нарушений технологических или расчетных порядков, у компрессоров из — з а износа уплотнений думмиса при повышенной вибрации ( порожденной иными причинами ) ;

нарушение подачи масла и качества масла ;

загрязнение подшипников ;

дефекты сборки и подгонки ;

эксплуатационный износ ;

короткий выход из строя при попадании в компрессор даже малых количеств жидкости.

Если отсутствует радиальный зазор в подшипнике, вследствие нарушения посадки или дефектов ротора, появляется вибрация, содержащая комбинации частот составляющих, порождаемых всеми дефектами, бывшими в подшипнике, причем увеличивается уровень вибрации, создаваемый дефектами внешнего кольца.

Для радиальных подшипников, имеющих осевую нагрузку характерно отсутствие радиального зазора и тонкая чувствительность к качеству сборки подшипникового узла.

Малые перекосы колец, постоянно образующиеся при сборке подшипника, перераспределяют нагрузку на тела качения преимущественно в две другие точки кольца.

Радиальный, который приводится осевой нагрузкой, может приводить к появлению комбинационных частот дефектов.

Дефектовка деталей и узлов | Чипмастер

Все снятые части необходимо тщательно промыть бензином, соляркой, керосином и т. д. Иначе некоторые дефекты можно просто не увидеть. Например, трещины в металлическом сепараторе подшипников иногда обнаруживаются только после тщательной промывки. Очень часто разрушенные части, отколотые зубья, сломанные и перемолотые пружины, стопорные кольца, хорошо скрыты в картере КПП под слоем старого масла и «зубного порошка». Они выявляются только после мойки. В общем, не поленитесь промыть, иначе оставшиеся части, обломки, могут испортить вам всю работу, как ложка дёгтя в бочке с мёдом.

д. Иначе некоторые дефекты можно просто не увидеть. Например, трещины в металлическом сепараторе подшипников иногда обнаруживаются только после тщательной промывки. Очень часто разрушенные части, отколотые зубья, сломанные и перемолотые пружины, стопорные кольца, хорошо скрыты в картере КПП под слоем старого масла и «зубного порошка». Они выявляются только после мойки. В общем, не поленитесь промыть, иначе оставшиеся части, обломки, могут испортить вам всю работу, как ложка дёгтя в бочке с мёдом.

Итак, по порядку.

Промываем нижнюю крышку и магнитную пробку на ней от латунной пыли синхронизаторов, металлической стружки:

Продуваем воздухом под большим давлением.

Промываем и осматриваем механизм выбора передач на наличие трещин в кулисе. Сам механизм из строя выходит очень редко, но иногда ломается кулиса:

Подшипники тщательно промываем. В шариковых подшипниках осматриваем беговые дорожки внешней и внутренней обоймы и сепараторы:

Проверяем люфт между обоймами покачивая их в противоположном направлении относительно друг друга:

Осматриваем сепараторы на наличие трещин:

В роликовых подшипниках осматриваем беговые дорожки на отсутствие питтинга и разводов бледно-синего цвета:

Сепаратор игольчатого подшипника проверяем растяжением на целостность, а ролики на отсутствие питтинга:

При наличии люфта, трещин или питтинга заменяем подшипники. Двухрядный подшипник промежуточного вала почти всегда разваливается, его заменяем новым:

Двухрядный подшипник промежуточного вала почти всегда разваливается, его заменяем новым:

А бывает и так:

Отмытые шестерни в сборе проверяем на наличие всех зубьев и осматриваем, нет ли на них трещин. Торцы зубьев должны быть остренькие, без износа и сколов (пример — слева). Бока не должны иметь следов износа, как на правом фото:

Упорное кольцо пружины (между косыми и прямыми зубьями шестерни) должно быть идеально ровным, не полукруглым, не восьмёркой, не овальным и не завальцованным. Особенно это касается шестерни пятой передачи (при отвернувшейся гайке хвостовика она принимает на себя всю нагрузку и гнётся о блок шестерен). На фото — шестерня с завальцованным упорным кольцом пружины:

Синхронизаторы промываем и осматриваем на предмет износа кончиков зубьев с обеих сторон:

Не должно быть потёртостей на верхней части. На левом фото внизу хорошо видна проточка от соприкосновения с зубьями муфты. Потертости говорят о сильной выработке в паре «синхронизатор-муфта». Они возникают из-за того, что синхронизатор сильно проваливается в муфту (правое фото):

Потертости говорят о сильной выработке в паре «синхронизатор-муфта». Они возникают из-за того, что синхронизатор сильно проваливается в муфту (правое фото):

Пружины синхронизаторов проверяем визуально на целостность:

Муфты промываем кистью с жёстким ворсом, особенно тщательно — маслоподводящую канавку (показана стрелкой), в ней всегда скапливается много стружки:

Осматриваем торцы зубьев. Они должны быть остренькие без износа и сколов:

Бока зубьев не должны иметь следов износа:

Проточка под вилку должна иметь четкую грань, без закруглений.

Вложенный в рабочую окружность муфты синхронизатор не должен быть утоплен в неё, как на правом фото, и касаться её зубьев:

Также на рабочей поверхности муфты не должно быть проточек от синхронизаторов:

Изношенные муфты заменяем новыми.

Вилки переключения передач отмываем от масла. Они не должны иметь следов износа на рабочей части:

Изношенные вилки заменяем новыми.

Ступицы промываем бензином и проверяем на наличие износа на шлицах:

Неисправные заменяем новыми.

Штоки проверяем: на легкое перемещение в своих отверстиях в картере КПП:

а также на отсутствие глубокой выработки от шариков механизма фиксации и глубоких вмятин в вилке штока — от кулисы. Неисправные заменяем новыми.

У промежуточного вала осматриваем зубья всех шестерёнок и отсутствие трещин на них:

Проверяем наличие резьбы с торцов (слева — у вала от четырехступенчатой КПП этой резьбы нет):

(Фото сделал Leo).

Шестерни задней передачи должны иметь остренькие торцы зубьев. Шестерни с изношенными зубьями заменяем новыми:

Отмытый блок шестерен проверяем на наличие всех зубьев (иногда ломаются косые зубья) и отсутствие трещин на них. Обязательно проверяем малую шестерню на износ торцов зубьев. Внутреннее кольцо подшипника не должно сниматься от руки:

Неисправный блок шестерён заменяем новым.

Болт блока шестерен очень часто обламывается:

Однажды у меня сломался конец резьбы этого болта при затяжке динамометрическим ключом. Сломанная короткая часть осталась в промежуточном валу. Остаток можно легко вывернуть шилом:

У первичного вала проверяем подшипник, шестерню четвёртой передачи, синхронизатор, пружину синхронизатора. Если есть замечания к шестерне четвертой передачи, то заменяем первичный вал.

Вторичный вал крайне редко выходит из строя. Тем не менее, проверяем люфт шлицевого соединения в паре «хвостовик вторичного вала-фланец»:

В моей практике встретился случай — разбиты шлицы вторичного вала. На левом фото хорошо видно суженную часть шлица. Это произошло из-за небрежного отношения к КПП (эксплуатация после отвинчивания гайки хвостовика):

Осматриваем прорезь под шпонку шестерни заднего хода и саму шпонку:

Иногда скол можно обнаружить, только подцепив край паза ногтем:

Если есть люфт или сколы заменяем вторичный вал и/или шпонку.

Заднюю крышку КПП промываем от остатков масла и стружки. Проверяем посадочные места подшипников вторичного и промежуточного валов. Внешние кольца не должны проворачиваться и вываливаться из посадочных мест:

В картере КПП на передней и задней части, между рёбер жёсткости, собирается много стружки, осколков разных частей. Тщательно промываем весь картер:

Проверяем посадочные места всех подшипников. Их внешние кольца не должны проворачиваться в посадочных местах картера. Признак проворачивания — хорошо заметные следы, риски, проточка. На картере не должно быть трещин. При этих неисправностях заменяем картер.

В картере сцепления также собирается много разных сломанных частей, например, обломки пружинного кольца или сепаратора подшипника первичного вала и т. д. Поэтому тщательно промываем и осматриваем его состояние. Если был полностью разрушен двухрядный подшипник промежуточного вала, то обращаем внимание на прижимные полукольца картера для этого подшипника (указаны стрелками):

Если на них есть износ, картер необходимо заменить.

Обращаем внимание на направляющую втулку выжимного подшипника. Если на ней есть глубокая проточка от пружинного кольца подшипника первичного вала (справа) или она свободно вынимается от руки из своего места (в данном случае она просто вывалилась), заменяем ее:

Пружинное кольцо проверяем на растяжение и излом:

Сломанное пружинное кольцо заменяем новым:

Проверяем сальники на износ, порезы:

Их рабочая кромка должна быть не более 1 мм шириной.

Вилку сцепления очищаем металлической щёткой от грязи и отмываем бензином. Проверяем отсутствие трещин с двух сторон (места проверки указаны стрелками):

Вилку с трещинами заменяем новой.

Датчик заднего хода меняется, если его контакты сильно прокорродировали или при нажатии на шарик не происходит замыкание цепи (проверяется тестером или контрольной лампой).

Очищаем все прилегающие плоскости корпусных деталей от старых, прилипших прокладок.

Обратитесь к нам, если хотите провести чип-тюнинг двигателя.

Володюшка. 13.03.03.

|

Усталостные разрушения поверхности связаны с проблемами смазки, такими как неподходящая смазка, низкая ее вязкость и разрывы смазочной пленки. В начальной стадии развития возникают подповерхностные микротрещины, затем поверхность становится как бы заиндевшей в некоторых местах, как показано на рис.1. При дальнейшем развитии повреждения данного вида поверхность дорожки начинает отслаиваться и растрескиваться (следует отметить, что это отслаивание не столь серьезно как сколы на дорожке). При накоплении усталости в материале дорожки ее поверхность становится шероховатой, подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям. Этого можно избежать или существенно замедлить, если подшипник будет чистым и хорошо смазанным. |

Усталость дорожки качения. |

|

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости. Рисунок 2 показывает, что растрескивание и сколы поверхностей характеризуются глубокими трещинами и расслаиванием. Это происходит, когда под поверхностные трещины, возникающие в местах дислокации неметаллических включений в стали подшипника, доходят до поверхности. Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями корпуса и неправильной установкой, т.е. условиями, вызывающими слишком высокие кромочные напряжения. |

Выкрашивание поверхности. Глубокие трещины и расслаивание. |

|

Абразивный износ: Абразивное истирание металла, показанное на рис. |

Абразивный износ. Повреждение поверхности качения |

|

Атмосферная коррозия: Коррозия вызывается влагой, которая попадает в подшипник из атмосферы. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая смазочную пленку в местах контакта тел и дорожек качения. Атмосферную коррозию, показанную на рис.4, можно предотвратить, используя качественное уплотнение, эффективную пластичную смазку. В некоторых случаях могут оказаться необходимыми специальные уплотнения, чтобы исключить вытекание смазки. Подшипник необходимо заполнять смазкой при каждой более или менее продолжительной остановке машины. |

Атмосферная коррозия. Внешний вид коррозии |

|

Фреттинг-коррозия: Как показано на рис.5, фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника на вал, а также и на других сопрягаемых поверхностях. Она вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет в присутствии воздуха и красные — в его отсутствие. Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу; так и его заклинивание, при котором его невозможно будет снять. Фреттинг-коррозия также привести к разламыванию кольца.Предотвратить можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом. |

Фреттинг-коррозия на отверстии (посадочной поверхности) внутреннего кольца |

|

Бринеллирование: При бринеллировании на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла. Результат бринеллирования дорожек качения показан на рис.6. Бринеллирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, возникающих, при падении машины. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок. |

Бринеллирование дорожек качения. Регулярные выемки на дорожках качения |

|

Ложное бринеллирование: как и просто бринеллирование характеризуется отпечатками на дорожках качения. Однако в отличие от «истинного» бринеллирования отпечатки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом, в результате этого места повреждения не видны даже при внимательном осмотре. На рис.7 показан ложного бринеллирования. Ложное бринеллирование, есть результат сильных вибраций машины в нерабочем состоянии. Иногда это происходит при транспортировке. Также на это влияет вибрации других, близко расположенных машин. Подобной проблемы можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих агрегатов, используя для этого раздельные фундаменты или виброопоры. |

Ложное бринеллирование. Отпечатки на дорожке качения за счет передачи монтажного усилия через тела качения. |

|

Повреждения электротоком. Точечный питтинг (сваривание) в результате электрического сваривания часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения. Он возникает в результате прохождения через подшипник электрического тока. На рис.8 показаны дорожки подшипника. Электрический ток может вызвать также и случайное выкрашивание.Наиболее распространенными причинами электроповреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять. |

Питтинг поверхности дорожек качения из-за прохождения сильного тока. Кратеры на шариках вызванные электротоком. |

|

Адгезивный износ: возникает в результате перемещения металла с одной поверхности на другую. Адгезия в том виде, как они показаны на рис.9, вызвана проскальзыванием из-за перегрузки подшипника и недостаточной смазки. Адгезия на торцах цилиндрических роликов может возникать из-за увеличенной осевой нагрузки на подшипник. Также это может быть следствием неправильной сборки подшипника или недостаточной смазки |

Адгезия на телах и дорожках качения из-за недостаточной смазки. |

|

Выбоины поверхности: пример показан на рис.10. Этот вид повреждения подшипников напоминает бринеллирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности (царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе). Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.Вероятность возникновения выбоин уменьшается при использовании хороших уплотнений и частой смазки подшипников, которая вымывает различные посторонние частицы. |

Выбоины, глубокие царапины, вызванные попаданием посторонних частиц в подшипник. |

|

Повреждения при сборке: На рис.11 показан один из видов подобных повреждений. В этом примере наружное кольцо было неправильно установлено; и когда подшипник был собран, ролики оставили вмятины на дорожках качения. |

Повреждение подшипника при сборке из-за недостаточного опыта сборки. |

|

Перегрев: На рис.12 представлен пример повреждения подшипника (изменение его геометрии) в результате перегрева и нагрузки. Обычно такие повреждения связаны с полным отказом подшипника. Перегрев часто обусловлен недостаточной смазкой, трением наружного кольца о вращающийся вал, излишним обжимом наружного кольца при установки в корпус машины или слишком (высокой) частотой вращения вала. В отдельных случаях перегрев подшипника может быть обусловлен внешним источником, таким как термическая печь. |

Обесцвечивание и повреждение металла, вызванное плохой смазкой и перегревом. |

|

Несоосность колец: Основной причиной повреждения подшипника, показанного на рис.13 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности. |

Повреждения подшипника из-за несоосности колец: |

|

Разрушение из-за дисбаланса: Дисбаланс ротора дает значительную вибрационную нагрузку на подшипник. Когда дисбаланс слишком велик, повреждения подшипника имеют вид, показанный на рис.14. Иногда такое повреждение можно обнаружить только в одном месте на внутреннем кольце. Для уменьшения дисбаланса минимально необходимым является балансировка отдельных частей ротора с максимально возможной точностью, особенно при работе на высоких скоростях. |

Повреждения дорожки качения от избыточного дисбаланса ротора |

|

Раскалывание, раздробление деталей: Причиной является большая перегрузка подшипника. На рис.15 показан типичный пример такого раскалывания. Как видно из рассмотрения рисунка, область усталостного выкрашивания на внутреннем кольце охватывает всю ширину кольца, а сепаратор разбит на кусочки из-за поперечных трещин в каждом гнезде шарика. |

Раскалывание |

|

Повреждение сепаратора: Повреждения сепаратора, подобные показанному на рис.16, проявляются в образовании в нем трещин и его разрушении. Это в свою очередь ведет к быстрому выходу из строя подшипника в целом при этом затушевывается тот факт, что первопричиной этого был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям из-за несоосности. Также повреждение сепаратора может быть вызвано неправильной сборкой, загрязнением или редким смазыванием подшипника. |

Повреждение сепаратора |

Дефектация подшипников качения. Внешний осмотр, проверка на легкость вращения и шум.

Автор admin На чтение 3 мин. Просмотров 412 Опубликовано

Дефектация подшипников качения. Очищенные подшипники контролируют следующим образом: внешний осмотр, проверка на легкость вращения и шум, измерение радиального зазора, монтажной высоты (для роликовых конических и упорных) и размеров колец по диаметру при наличии следов сдвига их относительно посадочной поверхности (светлые, блестящие пятна, риски), а также в случае коррозии, ожогов и черноты. При проверке на легкость вращения следует вращать наружное кольцо, удерживая при этом внутреннее. Наружное кольцо исправного подшипника должно вращаться легко, без притормаживаний и заеданий и плавно останавливаться. При вращении кольца должен быть слышен глубокий шипящий звук. Резкий металлический или дребезжащий звук не допускается.

В шариковых и роликовых подшипниках, признанных годными при осмотре и опробовании вращением, необходимо измерить радиальный зазор, а у конических подшипников монтажную высоту. Технические требования к дефектации подшипников приведены в таблицах 3 и 4. Радиальный зазор в подшипниках измеряют на приборе КИ-1223 или 70-8019-1501, а монтажную высоту конических подшипников на приборе 70-8019-1502.

3. Требования к дефектации роликовых конических подшипников

Подшипники, годные к дальнейшей работе, не должны иметь трещин или выкрашиваний металла на кольцах, цветов побежалости, выбоин и отпечатков (лунок), глубоких рисок и забоин на беговых дорожках колец и телах качения, шелушения металла, чешуйчатых отслоений и раковин. Не допускается отсутствие или ослабление заклепок на сепараторе. Допускаются царапины, риски на посадочных поверхностях наружных и внутренних колец подшипников, матовая поверхность беговых дорожек колец и тел вращения. При дефектации роликовых конических-подшипников следует иметь в виду, что разукомплектование колец или комплектование новых колец с бывшими в эксплуатации запрещается.

Дефектация шестерен. Шестерни поступают на дефектацию со следующими неисправностями: износ зубьев по толщине и длине, выкрашивание или раковистая сыпь на рабочей поверхности зубьев, трещины и откол отдельных зубьев, сколы, выкрашивание металла на торцах зубьев, микротрещины у основания зуба, износ шлицев и шпоночных канавок, поверхности ступицы под втулку, подшипника, цапфы валов или осей.

В процессе дефектации шестерен прежде всего контролируют состояние рабочих поверхностей наружным осмотром или с помощью лупы. Шестерни при точечном выкрашивании металла на рабочей поверхности с общей площадью более 15 % или местном выкрашивании более 5 % площади зуба, а также микротрещинах у основания зуба бракуют. Если после контроля наружным осмотром установлена годность шестерни, то остальные элементы проверяют измерением.

4. Требования к дефектации шариковых и роликовых подшипников

5. Требования к дефектации пружин

Износ зубьев по толщине контролируют, измеряя длину общей нормали микрометрическим зубомером (ГОСТ 6507—78). При этом необходимо охватить число зубьев, обусловленное техническими условиями. Контроль проводят в трех местах, расположенных под углом 120°. Износ зубьев по толщине допускается определять измерением толщины зуба по начальной окружности микрометром (ГОСТ 6507—78), шаблонами или измерением длины общей нормали (ГОСТ 7760—81). Износ шпоночных канавок и шлицевых впадин по ширине контролируют листовыми пробками, шаблонами или универсальным инструментом.

Износ ступицы под подшипники проверяют посредством индикаторного нутромера (НИ ГОСТ 868—82) или калибров. Износ, выкрашивание, сколы зуба шестерни по длине замеряют масштабной линейкой или штангенциркулем. Конусность зубьев определяют измерением толщины в двух крайних сечениях по длине зуба с последующим вычитанием из большего размера меньшего: Допускается неравномерность износа зуба (конусность) до 0,01 мм на длине 10 мм. Забоины и заусенцы на рабочих поверхностях шестерен не допускаются, их следует зачищать.

Советы по поиску и устранению неисправностей: избегайте отказов подшипников

Каковы наиболее частые причины проблем с подшипниками?

Загрязнение, слишком много смазки, несовместимость смазки, неправильное применение.

—Дэвид Стин, менеджер по продукции, двигатели переменного тока, Baldor Electric Co.

Смазка. С вращающимися подшипниками их можно упаковать, и обычно они годятся на весь срок службы, если только это не приложение действительно большой силы. С линейными подшипниками, с другой стороны, это может быть намного сложнее, потому что они как бы распределяют свою смазку.Вы должны либо иметь подходящий подшипник, который удерживает смазку, либо использовать правильную смазку — если вы используете неправильную вязкость и давление на шариковые дорожки слишком велико, это разрушит смазку и, по сути, повернет ее. к черному супу. Это верный признак того, что вы превышаете давление, которое может выдержать эта смазка. Что странно в этом, так это то, что когда вы смотрите на подшипник, кажется, что он действительно сильно нагрелся, но при этом изменение температуры очень мало. Просто давление разрушает смазку и меняет ее характеристики.

— Джим Моннич, технический директор, Parker Hannifin

Следите за минимальным температурным режимом консистентной смазки — холодная эксплуатация может превратить консистентную смазку во что-то похожее на воск, если используется неподходящая смазка.

— Дональд Лабриола, президент QuickSilver Controls Inc.

Перегрузка, ударные нагрузки и заедание из-за несоосности.

—Дэниел Лутц, ведущий инженер, позиция Северная Америка

Какие типичные ошибки допускают инженеры при работе с подшипниками?

Смазка подшипников скольжения без смазки — смазка служит только для улавливания пыли и песка и может вызвать преждевременное обслуживание.

—D. Лабриола

Я был во многих обзорах дизайна, в которых мы приходили, чтобы заменить что-то, что кто-то спроектировал, и первое, что мы видим, это то, что они слишком ограничены. Самый простой пример — вал с двумя радиальными шарикоподшипниками, один спереди и один сзади. Вы можете сделать диаграмму свободного тела — приложить нагрузку к концу вала, а затем, основываясь на расстоянии этой нагрузки от первого подшипника и пространстве между двумя подшипниками, вы можете рассчитать, каковы реактивные нагрузки.Это статически детерминированное уравнение. Если бы вы поместили в эту систему третий подшипник, вы бы обязательно перегрузили ее. Чтобы установить третий подшипник, вам нужно будет каким-то образом согнуть вал, и жесткость вала вступит в игру.

Разные подшипники служат разным целям с точки зрения воспринимаемых нагрузок. Радиальный шарикоподшипник действительно предназначен только для восприятия радиальной нагрузки. Вы можете противодействовать моментной нагрузке, используя два радиальных шарикоподшипника, расположенных на некотором расстоянии друг от друга, или вы можете использовать перекрестно-роликовый подшипник, который действительно предназначен для восприятия моментной нагрузки.Проблема в том, что многие люди используют подшипник с перекрестными роликами, а затем на конце вала ставят другой радиальный шарикоподшипник. Это снова будет чрезмерно ограничивать систему, и часто вы сжигаете более слабый из двух подшипников, которым обычно является подшипник с глубокими канавками.

—Джон Роджерс, директор по инженерным решениям, Yaskawa America Inc.

Большое количество проблем с подшипниками является результатом неправильного использования. Понимание условий применения и экологических проблем может значительно увеличить срок службы подшипников и, в конечном итоге, срок службы машины.

—D.S.

Вы должны правильно обработать монтажные поверхности линейного подшипника, чтобы не допустить перегрузки подшипника из-за неровностей сопрягаемых поверхностей. Уровень пеленга — еще одна важная вещь, о которой нужно помнить. Существуют допуски по высоте подшипников, и если вы используете подшипник с низким допуском, узел может заедать и перегрузить подшипники, что приведет к высокому трению и преждевременному выходу из строя.

—J.M.

Как определить причину неисправности подшипников?

Поскольку подшипники изолированы внутри двигателя, обычно возникает некоторый внешний эффект, указывающий на проблему с подшипником, например нагрев, шум или вибрацию.Многие более крупные двигатели используют устройства мониторинга, такие как RTD или мониторы вибрации, для определения отказов подшипников до того, как произойдет катастрофический отказ.

—D.S.

Радиальные подшипники, как правило, издают больше слышимого шума, чем линейные подшипники, обычно потому, что вы вращаетесь с довольно хорошей скоростью. Линейные подшипники намного тише. Если вы довольно быстро перемещаете линейную ступень вперед и назад, вы можете услышать что-то странное — иногда вы можете получить предупреждение с помощью шума или вибрации, но обычно это не так.Обычно это ошибка, которая возникает неожиданно. Обычно сила на направляющей подшипника внезапно возрастает, и шарики либо перестают циркулировать, либо превращаются в плоские поверхности или что-то в этом роде.

—J.M.

Шум и повышенное трение.

—D. Лутц

Если вы запишите данные о скорости, а затем выполните БПФ и посмотрите на частотное содержание, вы сможете увидеть частоты, связанные с телами качения для этого подшипника.Допустим, вы вращаете вал с постоянной скоростью. Учитывая размер подшипника, вы знаете, что ролики будут вращаться с заданной частотой. Если вы что-то слышите, вы можете подключить к системе акселерометр и искать пик [в спектре]. Если у вас есть проблема, скажем, с внутренним или внешним кольцом, это произойдет один раз за один оборот вала, а пик на другой частоте появится, если у вас есть проблема с шаром.

—J.R.

Микрофон и анализатор БПФ на базе ПК могут помочь определить, какие пеленги задействованы, с учетом некоторых знаний о пеленгах, путем отображения частот, составляющих шум.

—D. Лабриола

Если это линейный подшипник, мы проверяем соосность рельсов и убеждаемся, что они не слишком далеко. Еще одним показателем является состояние смазки.

—J.M.

Что следует учитывать инженерам при выборе или проектировании подшипников?

Некоторые конструкции приводов измельчителя с двигателями могут индуцировать ток в подшипниках, достаточный для того, чтобы вызвать точечную коррозию и проблемы со сроком службы.Срок службы зависит от нагрузки, температуры и количества оборотов — охлаждение двигателей может значительно продлить срок службы подшипников.

—D. Лабриола

Если применение хорошо изучено, желательно получить наиболее экономичный подшипник, который выполнит свою работу и обеспечит наибольший срок службы. Температурная нестабильность — один из примеров сложной окружающей среды. Используйте термостабилизированные подшипники и высокотемпературную смазку.

—D.С.

Подшипник всегда должен быть предварительно нагружен, чтобы шарики вращались, а не скользили. Если вы не нагружаете подшипник, существует вероятность того, что подшипники будут издавать относительно шумный характер из-за нестабильности и, что еще хуже, шарики скользят по канавке дорожки качения, что приведет к преждевременному износу подшипника.

—Алекс Гарсия, инженер по применению, New Hampshire Ball Bearings

Вы хотите иметь возможность детерминированно знать, какая у вас нагрузка на подшипник.Проведите расчеты — это самый быстрый путь к успеху.

—J.R.

Обратите внимание на рабочую температуру. У нас возникла проблема с линейной направляющей, в которой между шариками в системе линейных направляющих была цепь сепаратора с шарикоподшипниками. У клиента была роботизированная система, которая работала при температуре около -10 ° C и никогда не имела проблем; затем он опустился до -20 ° C, и через короткий промежуток времени концы подшипников оторвались. Цепь внутри подшипника стала хрупкой из-за низких температур и вышла из строя.Как только это произошло, материал проставочной цепи заблокировал рециркуляцию шарика, что привело к разрушению подшипника.

—J.M.

Какую самую большую ошибку делают инженеры, пытаясь определить или интегрировать подшипники?

Использование стандартных двигателей для специальных приложений. Отсутствие решения проблем с приложением заранее. Продолжаем замену подшипников без выявления первопричины.

—D.S.

В мире миниатюр одна из вещей, с которыми мы довольно часто сталкиваемся, — это то, что люди чрезмерно давят на подшипник, что означает, что вал слишком велик для отверстия или корпус слишком мал для наружного диаметра подшипника, так что вы фактически сжимая шары, прежде чем положить на них какую-либо нагрузку.

Следует соблюдать осторожность при рассмотрении радиального люфта. После установки в подшипнике должен быть некоторый люфт, чтобы вы не сжимали шарики. Подходящим способом устранения радиального люфта после его установки является приложение соответствующей величины предварительного натяга к подшипнику для обеспечения надлежащего функционирования подшипниковой системы.

—A.G.

Я думаю, что, наверное, самое главное, что они неправильно рассчитали размер. Как правило, она меньше размера — мы видим, как люди берут шариковую винт, подрезают ее конец и ставят на него небольшой подшипник. Вы должны подобрать подшипники в соответствии с нагрузкой.

—J.M.

Старый школьный подход — это посмотреть на подшипник и сказать, что подшипник выглядит достаточно большим, и по большей части вы могли бы быть правы, но я думаю, что иногда люди переоценивают его и ставят слишком большой подшипник, что может повредить вашему бюджету.

—J.R.

Какую самую большую ошибку они совершают при локализации неисправностей?

Предполагая, что вся вибрация связана с подшипником.

—D.S.

Проблема многих инженеров заключается в том, что они представляют симптомы; они не представляют фактического режима отказа. Они скажут, что пеленг шумный, но почему он стал шумным? Было ли это слишком давить? Было ли это слишком большой предварительный натяг?

—А.Г.

Какой у вас ужасный рассказ?

Возникла такая же неисправность на большой группе установленных двигателей.

—D.S.

Одна из наших проблем была с опорным радиальным подшипником. Было проскальзывание между внутренним диаметром кольца подшипника и внутренним диаметром вала. Это было очень быстродействующее приложение с высоким реверсированием — оно выполняло реверс как минимум два или три раза в секунду.В течение трех или четырех месяцев эксплуатации весь вал фактически уменьшился бы в размерах на 0,01-0,02 дюйма. Было бы много ржавчины и загрязнений, и, конечно, мы чесали голову, потому что мы использовали хорошие надежные методы при установке эти две части вместе.

Происходило то, что, поскольку вал вращался в одном направлении, все было в порядке, но когда он вращался на высокой скорости, хотя два вала были прижаты друг к другу, было бы очень небольшое скольжение, порядка сотых долей градуса. .Со временем это небольшое проскальзывание вызовет износ между двумя поверхностями и приведет к загрязнению, а также уменьшит посадку между двумя частями, поэтому при каждом повороте эти две части будут скользить немного дальше. Этот процесс перерастал в ситуацию выхода из-под контроля, пока вал не уменьшился в размерах настолько, что создавал шум в приложении. Подшипник был в порядке — вал просто съел.

Решение было двояким: во-первых, использовать более плотный пресс, чтобы он не соскользнул, но проблема в том, что если вы зайдете слишком далеко, вы действительно можете деформировать внутренний диаметр подшипника и вызвать преждевременный выход подшипника из строя.На него надеваем фиксатор резьбы подшипника. Однако проблема с фиксаторами подшипников и запрессованными валами заключается в том, что когда вы наносите клей и вдавливаете вал, весь клей просто отталкивается. Что мы сделали, так это сделали небольшой разрез вокруг вала примерно 0,010 дюйма, где оставался клей. Как только мы это сделали, проблема была полностью устранена.

—J.M.

Завод Инжиниринг | Знание причин и решений проблем подшипников

При правильном применении, правильной установке и надлежащих методах обслуживания шарикоподшипники имеют более длительный срок службы.С другой стороны, преждевременный выход из строя подшипников возникает из-за неправильного обращения и неблагоприятных условий эксплуатации. Сюда могут входить загрязненные участки и участки, где сохраняется влага.

Если подшипник неисправен и выходит из строя, лучше всего определить причину проблемы. Поступая таким образом, вы применяете правильные методы и вносите необходимые корректировки для решения проблемы. Фактически, легче определить основную проблему, когда вы исследуете режим отказа. Однако выполнить эту процедуру довольно сложно, поскольку один режим отказа имеет тенденцию приводить к другому.

В случае коррозии дорожки качения шара остается абразивный материал, например ржавчина, что приводит к износу. Это приводит к увеличению радиального зазора или потере предварительного натяга. Если подшипник смазан консистентной смазкой, частицы износа могут препятствовать смазке. Со временем возникают проблемы с перегревом и сбоями в смазке.

Есть несколько способов определить основные причины выхода подшипника из строя. Однако бывают случаи, когда недостатки могут быть незаметны. В некоторых случаях проблема очевидна даже невооруженным глазом.Кроме того, мы представляем конкретные методы и способы устранения каждой проблемы с шарикоподшипниками.

Перегрев

Признаки перегрева включают обесцвечивание клеток, шариков и колец, которые становятся синеватыми.

При воздействии температур, превышающих 400ºF, происходит отжиг материалов шариков и колец. Этот процесс приводит к потере твердости и снижению несущей способности. Если не решить проблему, может произойти сбой на ранней стадии.

Деформация колец и шариков возникает также в крайних случаях.Повышение температуры может привести к разрушению или ухудшению качества смазки.

Распространенные причины перегрева

- Недостаточные пути нагрева

- Недостаточная смазка и охлаждение

- Тяжелые электрические тепловые нагрузки.

Отсутствие надлежащей смазки при чрезмерных скоростях и нагрузках, снижающих срок службы и характеристики подшипника.

Корректирующие процедуры

Убедитесь, что предусмотрены соответствующие пути нагрева, дополнительное охлаждение и перегрузка, а также контроль температуры, чтобы предотвратить эту проблему.

Чрезмерные нагрузки

Одна из наиболее частых причин преждевременного утомления — это чрезмерная нагрузка. Однако на раннее усталостное разрушение подшипников влияют и другие факторы, такие как неправильная предварительная нагрузка, бринеллирование и плотная посадка. Хотя преждевременный выход из строя имеет те же симптомы, что и обычная усталость, явные признаки сокращения срока службы подшипников включают:

- Более сложный случай скола

- Признаки перегрева

- Пути сильного износа шариков.

Корректирующие процедуры

Чтобы предотвратить эту проблему, минимизируйте нагрузку. Это также помогает изменить конструкцию и использовать подшипник с большей грузоподъемностью.

Истинный бринеллинг

Когда нагрузки превышают предел упругости материала кольца, происходит бринеллирование. Истинный бринеллинг проявляется в виде вмятин на дорожках качения, что приводит к дальнейшей вибрации подшипника.

Бринеллинг часто возникает в результате сильного удара или статической перегрузки.Из-за этой перегрузки лучше избегать практики, ведущей к бринеллингу. Эти методы включают:

- Удар или падение собранного оборудования

- Приложение чрезмерной силы к внешнему кольцу всякий раз, когда вы нажимаете подшипник на вал

- Установка или снятие подшипников с помощью молотка.

Раннее разрушение из-за усталости обычно происходит при наличии серьезных и обширных следов Бринелля.

Корректирующие процедуры

Чтобы продлить срок службы подшипника, не давите на внешнее кольцо при установке внутреннего кольца на вал.Также рекомендуется приложить нужное усилие к запрессовываемому кольцу при установке подшипников.

Ложный бринеллинг

Ложный бринеллинг относится к эллиптическим следам износа, установленным в осевом направлении в каждой позиции шара. Знаки также имеют четкие границы и яркую поверхность. Их окружает кольцо коричневого мусора. В большинстве случаев слишком сильная внешняя вибрация вызывает ложный бринеллинг.

Внешняя вибрация также возникает у невращающихся шарикоподшипников.Если подшипник не проворачивается, это предотвращает образование масляной пленки, которая подвергает его дальнейшему износу дорожек качения. Скопившийся в этой области мусор способствует ускорению процесса износа.

Корректирующие процедуры

Обязательно используйте смазочные материалы, содержащие дисульфид молибдена или другие противоизносные присадки. Эти добавки изолируют подшипник от внешней вибрации. Используйте эти смазки для подшипников приводных двигателей, которые имеют тенденцию к быстрому реверсированию или быстрому колебанию.

Обратная нагрузка

Радиально-упорные подшипники способны воспринимать осевую нагрузку только в одном направлении. Однако нагрузка в противоположном направлении вызывает усечение эллиптической контактной области, обнаруживаемой на внешнем кольце нижним заплечиком, расположенным на этой части внешнего кольца.

Помимо повышения температуры и чрезмерных нагрузок, обратите внимание на ранний отказ и повышенную вибрацию. Режим отказа напоминает плотную посадку, и кажется, что у шариков есть щелевое компенсационное кольцо с канавками из-за скольжения шарика по внешнему краю дорожки качения.

Корректирующие процедуры

Лучший способ исправить эту проблему — правильная установка подшипника:

Установите радиально-упорные подшипники с результирующим осевым усилием (обозначенным «осевым усилием») на широкой поверхности внешнего кольца, а также на противоположной поверхности внутреннего кольца.

Нормальное усталостное разрушение

Отслаивание или усталостное разрушение относится к излому или повреждению рабочей поверхности, а также к удалению отдельных и мелких частиц материала.

Шарики, внешнее и внутреннее кольца подвержены растрескиванию. Как только возникает этот тип отказа, он перерастает в нечто более серьезное. Значительное увеличение вибрации происходит из-за выкрашивания, что является признаком неисправности.

Корректирующие процедуры

Если вы наблюдаете эту проблему с подшипником, вам необходимо немедленно заменить его. Другое решение — изменение конструкции, позволяющее использовать подшипник с максимальным расчетным усталостным ресурсом.

Облегающие

Плотную посадку легко обнаружить, если вы заметили серьезную дорожку износа шара, расположенную в нижней части дорожки качения.Путь износа проходит по всей окружности внешнего и внутреннего кольца. Чрезмерная нагрузка на шар возникает, когда посадка с натягом превышает радиальный зазор при рабочей температуре. Таким образом, вместе с высоким крутящим моментом происходит повышение температуры. При продолжительной эксплуатации возникает быстрый износ и преждевременное утомление.

Корректирующие процедуры

Уменьшите общий натяг за счет подбора подшипников в соответствии с корпусами и валом, что решает проблему.

Учитывайте разницу как в рабочей температуре, так и в материалах, когда вы устраняете общие помехи.

Свободные