Основные дефекты подшипников и их причины

Строительные машины и оборудование, справочник

Категория:

Подшипники качения

Публикация:

Основные дефекты подшипников и их причины

Читать далее:

Основные дефекты подшипников и их причины

Установить причину выхода из строя подшипника и определить пригодность его к дальнейшей работе в большинстве случаев можно на основании внешнего осмотра деталей и замеров зазоров подшипника.

Износ рабочих поверхностей — наиболее частый дефект подшипников электрических машин как общего, так и многих машин специального назначения. Пыль, мелкий песок, продукты износа щеток и т. п., смешиваясь со смазкой, вызывают абразивное истирание рабочих поверхностен Радиальный зазор и осевая игра подшипника увеличиваются, а при сильном износе достигают значительных величин. Рабочие поверхности принимают характерный матовый оттенок.

Если в подшипник абразивные частицы не попадают, то, как показывают многочисленные замеры подшипников, отработавших в эксплуатации и на стендах по нескольку расчетных долговечностей, величины зазоров не выходят за пределы, установленные для новых подшипников. Следовательно, увеличение зазоров более чем на 2—3 мк, т. е. на величину возможной погрешности в замерах, указывает на абразивный износ рабочих поверхностей. Попадание абразивных частиц в подшипник может происходить как при монтаже, так и в процессе эксплуатации электрической машины.

Грязь на рабочем месте, хранение смазки в открытых банках, низкое качество самой смазки, плохая промывка или промывка в грязном бензине, открытое хранение как промытого подшипника, так и смонтированного на валу основные причины загрязнения подшипника.

У роликовых подшипников от попадания абразивных частиц происходит также износ борта и на торце ролика появляется уступ.

Абразивный износ рабочих поверхностей может происходить также при их значительной коррозии. Продукты коррозии, смешиваясь со смазкой, портят рабочие поверхности, так же как и загрязнение подшипника. Поэтому подшипники с глубокой коррозией даже на нерабочих поверхностях отбраковывают.

Следует отметить, что в большинстве машин общего назначения и во многих машинах специального назначения можно допустить повышенные по сравнению с данными в приложениях 1, 2 и 3 величины радиальных зазоров и осевой игры. Эти вопросы решаются в каждом конкретном случае с учетом размера подшипника, конструкции машины, требований к величине допустимых зибраций и определяется практикой эксплуатации в каждом отдельном случае.

Усталостное выкрашивание металла на дорожках качения колец происходит вследствие усталости металла от действия многократных нагружений телами качения. Величина очага выкрашивания металла зависит от времени работы подшипника после образования трещин усталости, от которых начинается выкрашивание. Чем больше удельные (т. е. приходящиеся на каждый квадратный сантиметр) нагрузки, чем выше обороты и сильнее вибрации, тем быстрее распространяется выкрашивание металла по длине дорожки качения. Подшипники, имеющие выкрашивание металла на рабочих поверхностях, независимо от величины очага выкрашивания к дальнейшей работе непригодны.

Появление усталостного выкрашивания может произойти по трем основным причинам: усталости металла после обработки расчетной долговечности; как результат неправильного монтажа и увеличенных нагрузок; из-за плохого качества подшипника.

Усталостное выкрашивание после отработки расчетной долговечност и—явление нормальное. Для электрических машин общего назначения малой и средней мощности расчетная долговечность обычно равна 10000—20000 ч и выше.

Рис. 1. Усталостное выкрашивание металла на рабочих поверхностях подшипников. а — на внутреннем кольце шарикового радиального однорядного подшипника после продолжительной работы от момента начала выкрашивания; б — на шарике шарикового радиального однорядного подшипника.

Причиной увеличенных нагрузок может явиться неправильный монтаж.

Повреждения рабочих поверхностей при монтаже эксплуатации также резко уменьшают работоспособность подшипника. Как показали испытания, ухудшение чистоты обработки дорожек качения шариковых однорядных подшипников с 10-го класса чистоты на 9-й класс уменьшает долговечность подшипника в 2 раза. Еще более резко сокращается долговечность при дальнейшем уменьшении чистоты обработки. Отсюда ясно, что попадание в подшипник твердых частиц, которые ухудшают чистоту рабочих поверхностей подшипника, приводит к резкому уменьшению его долговечности.

Появление выкрашивания у роликового подшипника на краю дорожки качения может явиться следствием перекоса наружного кольца относительно внутреннего из-за плохого монтажа, несоосности вала и посадочного места в корпусе, неперпендикулярности (больших биений) опорных заплечиков вала и корпуса.

Усталостное выкрашивание металла как следствие недостатков изготовления подшипника происходит по следующим причинам:

— шлифовочный ожог — местный отпуск (понижение твердости) в результате кратковременного резкого повышения температуры при шлифовке;

— выявляется в лаборатории травлением в 3—6%-ном водном растворе азотной кислоты;

— несоблюдение геометрических размеров, зазоров и биений колец; неточное изготовление тел качения. Замеры проводятся в лаборатории;

— плохое качество металла — крупные неметаллические включения, шлаковины, рыхлоты и др., выходящие на ра” бочую поверхность деталей подшипника или расположенные вблизи нее; выявляются металлографическим исследованием в лаборатории;

Цвета побежалости могут появиться в результате неправильной посадки подшипников на вал или в корпус, так как чрезмерные натяги приводят к выборке зазоров подшипника и как следствие к нагреву.

При значительных нагрузках и высоких оборотах цвета побежалости сильный перегрев и заклинивание подшипника могут явиться следствием выкрашивания металла на рабочих поверхностях.

Следует отметить, что характер разрушения подшипника при работе без смазки и от усталостного выкрашивания поверхности деталей различен.

Подшипники с цветами побежалости на рабочих поверхностях деталей к дальнейшей работе непригодны.

Разрушение штампованных сепараторов происходит по следующим причинам:

— от касания о кольцо из-за износа гнезд сепаратора или некачественного его изготовления; у подшипников малых размеров с диаметром отверстия менее 10 мм касание о кольцо допускается, но в этом случае чистота бортов и допуска на геометрию ужесточены;

— от появления выкрашивания металла на рабочих ДО” рожках колец; при появлении выкрашивания металла дорожках качения колец нагрузки на сепаратор B03P^j стают; поэтому, если на кольцах имеется выкрашиван ч металла, то разрыв сепаратора является его следствием,

— как следствие выкрашивания на дорожках качения колец и работы подшипника с недостаточным количеством смазки.

Подшипники с разрушившимся сепаратором отбраковываются. Кроме того, к дальнейшей работе не допускаются подшипники, имеющие износ сепаратора, трещины, грубые забоины, обрыв заклепок.

После осмотра подшипник проверяется на легкость вращения. Проверка производится медленным вращением от руки наружного кольца относительно внутреннего в горизонтальной плоскости. При заеданиях и притормаживаниях производится повторная промывка в бензине. Если ненормальности не устраняются, нужно тщательнее осмотреть рабочие части. Для проверки наличия зазора между штампованным сепаратором и кольцами отверткой или другим инструментом перемещают сепаратор из одного крайнего положения в другое. Сепаратор не должен касаться бортов колец.

Реклама:

Читать далее: Монтаж подшипников

Категория: — Подшипники качения

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Дефектация соединений и деталей | Автомобильное

Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т. д.), коррозионные и усталостные разрушения и другие дефекты.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

Состояние некоторых сборочных единиц и соединений (топливные и масляные насосы, распределители гидросистем, генераторы и др.) определяют в собранном виде. При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки. Результаты дефектации заносят в ведомость дефектов, которую составляют на каждую машину. Она служит основным документом, определяющим объем ремонтных работ, потребность в запасных частях и стоимость ремонта.

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

Дефектация шестерен

Рис. Проверка зуба шестерни шаблоном: а — положение шаблона на неизношенном зубе; б — положение шаблона на изношенном зубе.

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация пружин

Основные дефекты пружин: потеря упругости, трещины и изломы, неравномерность шага витков, непрямолинейность образующей пружины в свободном состоянии, неперпендикулярность опорных торцов и образующей пружины в свободном состоянии более 3 мм на длине 100 мм. Упругость пружин при сжатии до рабочей длины проверяют на приборах КИ-040А или МИП-100, которые представляют собой специальные рычажные или пружинные весы. Если измеренное усилие меньше допустимого, пружина подлежит выбраковке или восстановлению.

Дефектация деталей резьбовых соединений

Состояние контролируют внешним осмотром и резьбовыми калибрами. При выкрашивании резьбы, заметном износе или срыве более двух ниток гайки, болты и шпильки подлежат выбраковке, а резьбовые отверстия — восстановлению. Резьбу, не выбракованную внешним осмотром, проверяют завертыванием нового болта (гайки). Гайки и болты со смятыми гранями, а также с гранями, изношенными более чем на 0,5 мм, выбраковывают.

Дефектация подшипников качения

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70.8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1— плита; 2— струбцина; 3— наконечник индикатора.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

ustroistvo-avtomobilya.ru

Признаки неисправности подшипника

Существует достаточно большое количество различных факторов, которые влияют на длительность эксплуатационного срока службы подшипников. Ускорить износ подшипника может неправильная сборка и регулировка изделия на заводе, некачественная смазка, а также плохое дорожное покрытие или же, например, работа на предельных температурах. Выход из строя подшипника может повлечь за собой, как минимум, возникновение неприятных шумов и гула. Более серьезная проблема, вытекающая из его износа, это поломка других деталей в соответствующем узле механизма. Так, например, неисправный подшипник ступицы колеса может повлечь за собой его заклинивание в дороге прямо во время движения. Разумеется, что это может привести к самым печальным последствиям. Чтобы избежать этого, стоит обратить пристальное внимание на следующие признаки неисправности подшипника:

|

Характеристика симптома |

Причина возникновения |

|

Машина издает сухой хруст при движении |

Как правило, данный звук обозначает первый признак поломки ступичного подшипника. За счет разбитой обоймы сферические элементы рассредоточены в детали неравномерно, что позволяет им свободно перекатываться. |

|

Руль и кузов автомобиля вибрируют |

Вибрация возникает из-за высокой степени износа подшипника ступицы, так как обойма уже приведена сферическими элементами в негодность. Данный дефект может повлечь за собой заклинивание узла. |

|

Тяга автомобиля в определенную сторону |

Этот эффект похож с тем, что появляется при неправильно настроенном развале-схождении машины. Собственно, за счет стопора в узлах автомобиль может утягивать в определенную сторону. |

Само собой, при возникновении подобных симптомов следует проверить исправность данного узла самостоятельно или пригнать транспортное средство на станцию технического обслуживания. Конечно, можно воспользоваться услугами «гаражного сервиса», но зачастую именно такие мастера выполняют некачественную замену подшипников. Не стоит обращать внимание на то, что указанный ресурсный срок ступичных подшипников заявлен до 1000000 километров. Это лишь максимально допустимый предел эксплуатации, который возможен в том случае, если соблюдалось своевременное обслуживание, ездить только по качественному дорожному полотну и не эксплуатировать машину в суровых климатических условиях. Само собой, последнее условие для необъятной России практически невыполнимо, ведь машины у нас активно используются и в зимнюю стужу, и в летний зной, и в осеннюю сырость.

Износ подшипника

Многие автолюбители говорят о том, что машину с неисправным подшипником можно аккуратно использовать еще не один год. Автомастера же, свою очередь, наоборот заявляют о критичной важности замены ступичного подшипника сразу же при обнаружении признаков в нем наличия одного из перечисленных выше дефектов. С точки зрения безопасности жизни, мнение мастеров, безусловно, является приоритетным и к нему стоит прислушаться. Однако, в то же время не стоит забывать, что главной целью многих недобросовестных сотрудников автоцентров является выуживание из нерасторопных и неопытных автовладельцев как можно большего количества денег. Собственно, по этой причине мы и приводим перечень факторов, благодаря которым автовладельцы смогут самостоятельно определить износ подшипника и необходимость его замены. Всего принято выделять 5 следующих уровней износа:

- Возникновение гула во время поворота груженого автомобиля. Подобный шум сам по себе уже является первым тревожным звоночком, но не столь категоричен.

- Появление гула во время поворота автомобиля без грузов. Эта степень доставляет еще больший дискомфорт для водителя, но по-прежнему не особо категорична.

- Стабильный гул при езде загруженного автомобиля. В таком случае было бы хорошо пройти диагностику транспортного средства.

- Стабильный гул при езде машины без груза, который нарастает во время поворотов в одну сторону и немного утихает при поворотах в другую. Подобные симптомы очень важно устранить в ближайшее время, так как это может привести к следующему.

- Гул превращается в хруст. Машина периодически уходит в сторону. Такой эффект возникает из-за разбитого сепаратора, в котором ролики качения попали в одну сторону, а обломки корпуса в другую, из-за чего подшипник больше не справляется с нагрузками и не удерживает колесо.

На самом деле, ступичный подшипник является довольно-таки надежным изделием, и для того, чтобы привести его в полную негодность, придется очень сильно постараться. Тем не менее, износ подшипника является актуальной проблемой для множества водителей. Так в чем же причина столь частых поломок? В первую очередь, это может быть большой пробег транспортного средства, ведь со временем любые узлы приходят в негодность. Из данного фактора вытекает еще одна причина — разгерметизация резиновых уплотнительных деталей. Кроме того, на износ подшипника также влияют агрессивная езда и неаккуратное вождение машины и низкий уровень квалификации сотрудников сервисных служб, ведь они могут или перетянуть подшипник при установке или выполнить его неправильную запрессовку, за счет чего он будет неправильно располагаться при передвижении Вашей автомашины.

Проверка подшипников

Проверка подшипников является одной из обязательных процедур как при плановом техническом обслуживании автомобиля, так и при ежемесячном самостоятельном контроле. В обычном состоянии важно проверять целостность этих изделий и наличие необходимого в них уровня смазочного вещества, например, литола. Если подшипники с закрытыми типами корпусов оснащаются необходимым количеством смазки на заводе, то такие же изделия уже с открытым корпусом требуют поддержания количества смазки на заданном уровне. При этом важно применять рекомендованную заводом смазку. Выполняется проверка подшипников в гаражных условиях с использованием специального подъемника или домкратов. Собственно, сама процедура несложная, но требует наличия напарника и соблюдения осторожности при ее самостоятельном выполнении. Состоит она, как правило, из следующих этапов:

- Первоначально машину загоняют на ровную бетонированную или асфальтированную площадку.

- Затем руками нужно проверить наличие люфта в колесах по вертикальной оси. Чтобы осуществить этот процесс, нужно ухватиться за верх колеса и раскачивать его вперед-назад. При обнаружении характерного люфта вполне можно быть уверенным в износе ступичного подшипника.

- Для того, чтобы убедиться в этом, «хрустящее» колесо приподнимают на домкрате и вращают. Соответственно, доносящийся оттуда хруст будет обозначать неисправность подшипника ступицы.

Кроме того, переднеприводные автомобили можно поднять на подъемнике, и запустив двигатель, разогнать машину до 4000 оборотов. После этого автомобиль глушат и помощник прислушивается к доносящемуся хрусту и наблюдает за возникновением вибрации. Так или иначе, принимая в расчет указанные признаки неисправности подшипника и учитывая все перечисленные степени износа, автовладелец сам будет в состоянии оценить необходимость и целесообразность замены данного изделия. При этом нужно также проявлять повышенное внимание и при выборе нового подшипника на замену. Отдавать предпочтение лучше более дорогостоящим, но высококачественным экземплярам. В некоторой степени это поможет Вам сохранить узлы Вашего автотранспорта в надежности в течение более длительного времени.

s-agroservis.ru

Симптомы неисправ-ностей | Виды дефекта, причина | Способ устранения | Эскизы |

1, 2, 3, 6 | Неправильный выбор смазочного материалаОшибка конструктора, производителя, обслуживающего персонала, неподходящий для данных условий сорт масла или пластичной смазки | Провести консультации с производителями смазочного материала. При изменении сорта масла/смазки следует проводить испытание старого и нового материала на смешиваемость | |

| Недостаточное смазываниеНизкий уровень масла. Утечка масла через уплотнения. В корпусе недостаточно пластичной смазки | Привести кол-во масла(смазки) в соответствие с ТД.Уровень масла в подшипнике должен быть немного ниже середины нижнего тела качения.Корпус должен быть заполнен пластичной смазкой от 1/3 до 1/2 свободного объема | ||

1, 6 | Избыточное смазываниеКорпус излишне заполнен пластичной смазкой / уровень масла высокий. Результат — повышенные потери на трение (из-за барботажа — перемешивания) и нагрев ПК | Привести кол-во масла(смазки) в соответствие с ТД.Уровень масла в подшипнике должен быть немного ниже середины нижнего тела качения.Корпус должен быть заполнен пластичной смазкой от 1/3 до 1/2 свободного объема | |

1 | Утечки смазки. Засорены отверстия для возврата (слива) масла в системуНасосный эффект уплотнений проводит к утечке масла. На ранней стадии развития дефектов шум и вибрация невелики | Прочистить отверстия.Удалить (тщательно) старое масло.Заполнить корпус свежим маслом в соответствии с требованиями ТД | |

1….3 | Утечки смазки, проникновение загрязнений в подшипник. Дефект работы уплотненияУтечки смазки или попадание загрязнений в подшипник в результате неправильной установки (работы) и/или значительного износа контактных уплотнений | Промыть (тщательно) подшипник.Заполнить новой смазкой.Установить новое уплотнение в соответствием с требованиями изготовителя или ОТУ.При необходимости, восстановить нормальный контакт уплотняющей кромки манжетного уплотнения и вала | |

3 | Утечки смазки. Нарушения плотности прилегания поверхностей в разъеме (стыке) составного корпуса подшипникаМасло вытекает из корпуса. Возможна значительная утечка смазки | Применение уплотняющих прокладок не рекомендуется.Проверить состояние поверхностей на соответствие требованиям ОТУ.При небольших утечках нанести на поверхности разъема слой герметика (позволит ликвидировать небольшую утечку).При значительных утечках заменить корпус | |

| Неправильная индикация уровня масла: отверстия для вентиляции системы смазывания перекрытыНедостаток (отсутствие) смазки вследствие неправильной индикации уровня масла | Очистить запертое отверстие для выхода воздуха из указателя уровня масла | ||

1, 3 | Неправильная установка регулятора уровня маслаРегулятор уровня масла установлен слишком высоко или слишком низко.Регулятор уровня масла расположен неправильно относительно направления вращения подшипника | Остановить машину. Обеспечить номинальный уровень масла (уровень масла не должен превышать середины нижнего тела качения). Провести регулировку маслоуказателя в соответствии с ТД. Пустить машину и настроить регулятор при работающей машине. Обеспечить правильное положение регулятора относительно направления вращения | |

2 | Интенсивный воздушный поток (при перепаде давлений воздуха), обдувающий подшипникПоток воздуха, направленный на подшипниковый узел, вызывает утечки масла (вентиляторы, воздуходувки, у которых забор воздуха происходит рядом с подшипником) | Минимизировать перепад давлений между боковыми сторонами подшипника — установить защитный кожух от воздушного потока. Изменить конструкцию уплотнений. Применить пластичную смазку | |

1, 6 | Чрезмерный натяг (избыточное напряжение) в уплотненияхКонтактные резиновые уплотнения чрезмерно подпружинены; и/или работают баз смазки | Заменить на уплотнения с правильным пружинным натягом. Смазать уплотнения | |

2…5 | Локальные дефекты (вмятины) на дорожках и телах каченияВозникают в результате ударов молотком) по подшипнику в процессе монтажа (нарушение технологии монтажа) | Заменить подшипник. Провести инструктаж (обучение) обслуживающего персонала.Для монтажа использовать специальный инструмент (втулки, безынерционные молотки, специальные нагреватели).Ударять по деталям подшипника (молотком) при сборке категорически запрещается | |

2…6 | Загрязнение абразивными частицами. Загрязнения веществами, приводящими к коррозииПопадание в корпус подшипника: — инородных частиц-грязи, песка, и др.; — воды, кислоты или других веществ, приводящих к коррозии | Промыть корпус и подшипник. Заменить изношенные уплотнения.Обеспечить защиту подшипника (изменить их конструкцию уплотнений, установить маслоотражательные кольца и др.) | |

| Загрязнение корпуса подшипника (инородные частицы внутри корпуса)При сборке подшипникового узла из корпуса не удалили стружку, грязь, посторонние предметы и др. | Тщательно промыть детали узла. Заменить смазку (масло). Провести обучение (инструктаж) обслуживающего персонала | ||

2, 4, 5 | Неуравновешенность ротора, бой вала Вызывают высокие вибрации машины. При значительном развитии возможно обкатывание ротором неподвижного кольца подшипников | Измерить и устранить бой вала.Осмотреть подшипники и при необходимости заменить.Провести балансировку ротора | |

1, 3…6 | Нарушения соосности сопрягаемых валовОсевой сдвиг или угловой излом валов валопроводаНарушения соосности корпусов подшипников Перекос оси отверстия относительно опорной поверхности. Отсутствие плоскостности или прямолинейности основания | Нарушения соосности сопрягаемых валов Осевой сдвиг или угловой излом валов валопровода Нарушения соосности корпусов подшипников Перекос оси отверстия относительно опорной поверхности. Отсутствие плоскостности или прямолинейности основания |  |

2 | Изменение цвета подшипника (для нагрева подшипника использовалось пламя горелки)Деформация вала и деталей подшипникового узла вследствие локального нагрева | Заменить подшипники с цветами побежалости на деталях.Провести подготовку (инструктаж) обслуживающего персонала.Локальный нагрев деталей (в т.ч. валов) приводит к неустранимым деформациям.Лишь в исключительных случаях при демонтаже может использоваться нагрев подшипников открытым пламенем | |

2, 5 | Воздействие вибраций на невращающийся подшипник, повышенный шум подшипника (ложное бринеллирование)Подшипник подвергается воздействию вибрации (например, при транспортировке или при интенсивной длительной вибрации соседних машин) в неподвижном положении | Тщательно исследовать дорожки качения на предмет обнаружения вмятин с шагом, равным расстоянию между телами качения.Заменить подшипник.Обеспечить демпфирование вибрации. По возможности применять шарикоподшипники вместо роликовых.При транспортировке и разгрузке обеспечить предварительный натяг подшипников | |

2, 4, 5 | Повышенный шум подшипника вследствие проскальзывания при разгонеОбразование лысок на телах качения вследствие проскальзывания в процессе чрезмерно быстрого разгона в условиях высокой нагрузки | Осмотреть тела качения и заменить подшипник, если обнаружены лыски.Для предотвращения проскальзывания обеспечить минимально необходимую нагрузку на подшипник при разгоне.Минимизировать число пусков | |

1…6 | Деформация подшипника качения: 1. Посадкой в корпусе; причина — некруглое или недостаточное отверстие (в т.ч. из-за нагрева вала или подшипника), деформация корпуса, корпусные трещины. 2. Деформацией корпуса; причина — нарушения прилегания, отставания опоры, неплоскостность сопряженных опорных поверхностей, дефекты прокладок | Осмотреть корпус для обнаружения трещин.Проверить количество подкладных пластин. Проверить отставания опор (наличие нежесткой, «мягкой» опоры).Измерить отверстие в корпусе, при необходимости расточить до номинального размера.Увеличить отверстие в корпусе, если в качестве плавающей опоры вместо цилиндрического роликоподшипника устанавливают радиальный шарикоподшипник. Проверить плоскостность опорных поверхностей, лап и подкладных пластин |  |

1…3, 6 | Перекосы в уплотнениях, недостаточный зазор в лабиринтном уплотнении (износ в сопряжении уплотнений с неподвижной деталью: трение, задевания). Нарушение положения маслоотражательного кольца (задевания за подшипник) Вращающиеся части уплотнений или маслоотражательные кольца задевают сопряженную неподвижную деталь | Проверить зазор между вращающимися элементами уплотнения, маслоотражательными кольцами, сопряженными деталями |  |

1…3, 5, 6 | Чрезмерный натяг подшипников (нарушение посадки) Чрезмерный натяг ПК при двухсторонней фиксации, в т.ч. при отклонении геометрических размеров от номинальных. Чрезмерный натяг ПК при двухсторонней фиксации вследствие удлинения вала (в т.ч. при недооценке влияющих на нагрев вала факторов) | Уменьшить натяг до номинальной величины посредством установки подкладных пластин под поверхности сопряжения крышки.Обеспечить правильный зазор между заплечиком крышки и наружным кольцом подшипника: ослабить одну из крышек, используя подкладнце пластины, обеспечить зазор.По возможности, ограничить осевой зазор посредством пружинного нагружения наружного кольца | |

| Чрезмерный натяг подшипника (нарушение посадки) Закрепительная втулка (гайка) чрезмерно затянута | Отпустить гайку закрепительной втулки.Затянуть гайку таким образом, чтобы втулка прочно сидела на валу, а подшипник свободно вращался.Зафиксировать втулку | ||

2, 4, 5 | Недостаточный зазор в подшипнике (нарушение посадки)Слишком мал внутренний зазор в подшипнике для условий работы с дополнительным нагревом вала. Расширение внутреннего кольца уменьшает номинальный зазор | Проверить соответствие зазора в ПК исходной спецификации. Если не соответствует — установить подшипник в соответствии со спецификацией. Если соответствует — заменить на подшипник с большим внутренним зазором: — СЗ вместо нормального; — С4 вместо СЗ | |

| Избыточный зазор в подшипнике (нарушение посадки, люфт)Возникновение вибрации вследствие слишком большего зазора в подшипнике | Проверить соответствие зазора в подшипнике исходной спецификации.Если не соответствует — установить подшипник в соответствии со спецификацией.Для компенсации осевого и радиального зазоров плавающего подшипника применять подпружинивание наружного кольца в осевом направлении | ||

2…6 | Нарушение посадки (люфт, свободная посадка, проскальзывание) подшипника на валуДиаметр шейки вала меньше номинального значения.Закрепительная втулка не обеспечивает достаточный натяг | Восстановить (напыление и др., затем шлифовка до требуемого размера) шейку вала в соответствии с требованиями КД.Правильно затянуть закрепительную втулку | |

3…5 | Конусность шейки вала (концентрация напряжений в подшипнике). Конусность отверстия корпуса (концентрация напряжений в ПК)Неравномерная нагрузка на подшипник и концентрации напряжений из-за отклонения формы шейки вала или отверстия корпуса | Обработать шейку вала и/или отверстие корпуса, обеспечив требуемые посадку и точность формы.При необходимости заменить вал и/или корпус | |

2…6 | Недостаточный размер заплечика валаИзгиб (деформация) вала вследствие недостаточного размера заплечика (малой поверхности контакта) | Проверить соответствие размеров заплечиков требованиями КД и/или справочников по ПК.Обработать галтели сопряжения.При необходимости установить проставочные кольца | |

1…3, 6 | Избыточный размер заплечика валаЗадевания заплечика вала о детали (например, уплотнение) подшипника | Проверить соответствие размеров заплечиков требованиями КД и/или справочников по ПК.Обработать заплечик так, чтобы он не задевал за уплотнение и соответствовал требованиям КД или справочников по ПК | |

2…6 | Недостаточный размер заплечика корпусаДеформация наружного кольца подшипника вследствие недостаточного размера заплечика (малой площади поверхности контакта кольца с заплечиком корпуса) | Проверить соответствие размеров заплечиков требованиями КД и/или справочников по ПК.Обработать галтели сопряжения заплечиков корпуса.При необходимости установить проставочные кольца | |

2, 3, 6 | Избыточный размер заплечика корпусаЗадевания заплечика о детали (например, уплотнение) подшипника. Деформация уплотнения подшипника | Проверить соответствие размеров заплечиков требованиями КД и/или справочников по ПК.Обработать заплечик так, чтобы он не задевал за уплотнение и соответствовал требованиям КД или справочников по ПК | |

2…6 | Избыточный радиус выточки на валу (недостаточная опора, изгиб вала)Изгиб (деформация) вала и внутреннего кольца подшипника вследсвие малой поверхности контакта | Обеспечить правильное прилегание подшипника и вала.Провести обработку галтели сопряжения заплечика вала в соответствии с требованиями КД или справочников по ПК (в соответствии с ISO 582-1979) | |

| Избыточный радиус выточки в корпусе (недостаточная опора)Деформации корпуса и наружного кольца | Обеспечить правильное прилегание подшипника и вала.Провести обработку галтели сопряжения заплечика корпуса в соответствии с требованиями КД или справочников по ПК (в соответствии с ISO 582-1979) | ||

3…6 | Неперпендикулярность заплечиков вала или корпуса опорной поверхности фиксирующей гайки к посадочной поверхности вала. Вращение вала затрудненоОпорные поверхности заплечика вала или корпуса не перпендикулярны посадочной поверхности, вероятно это дефект изготовления или последствие деградации | Проверить перпендикулярность. Обработать детали подшипникового узла, обеспечив требуемую перпендикулярность |  |

1…3, 5, 6 | Избыточный размер (диаметр) шейки вала (чрезмерный нагрев подшипника во время работы)Слишком большой диаметр шейки вала приводит, вследствие расширения внутреннего кольца, к слишком малому зазору в подшипнике | Проверить соответствие посадочных размеров вала и подшипника.Перешлифовать шейку, обеспечить правильную посадку внутреннего кольца подшипника.При невозможности механической обработки использовать подшипник с большим внутренним зазором | |

1, 2, 5, 6 | Задевания в подшипникеЛепестки стопорной шайбы задевают за подшипник | Демонтировать стопорную шайбу и осмотреть. Заменить шайбу или произвести рихтовку | |

2 | Повышенный шум подшипника (обусловленный другими деталями — в основном задевания)Причина — подвижные детали в близости от подшипника | Тщательно проверить (по возможности прослушать) все подвижные детали машины на предмет задеваний, нарушений посадки и др. (например, близко расположенные к подшипнику детали на валу задевают о кожух или корпус подшипника) | |

1…5 | Проворот наружного кольца подшипника в корпусе. Диаметр отверстия корпуса слишком большой. Чрезмерный нагрев подшипника во время работыДисбаланс ротора (вала).Износ посадочной поверхности, люфт.Отверстие в корпусе слишком большое, люфт | Провести балансировку ротора.Провести измерения размеров отверстий корпуса.Заменить корпус подшипника. | |

| Увеличенное отверстие корпуса, люфт, деформации («разбивание» отверстия при длительной эксплуатации корпуса или при материале корпуса из легких сплавов)Отверстие корпуса «разбито» вследствие недостаточной твердости металла или длительной эксплуатации: в результате люфта наружное кольцо подшипника может проворачиваться относительно корпуса | Проверить соответствие посадочных размеров корпуса и подшипника.Расточить отверстие корпуса и установить (запрессовать) в него стальную втулку.Расточить втулку на требуемый размер |  |

web-mechanic.ru

Идентификация дефектов подшипников

Содержание

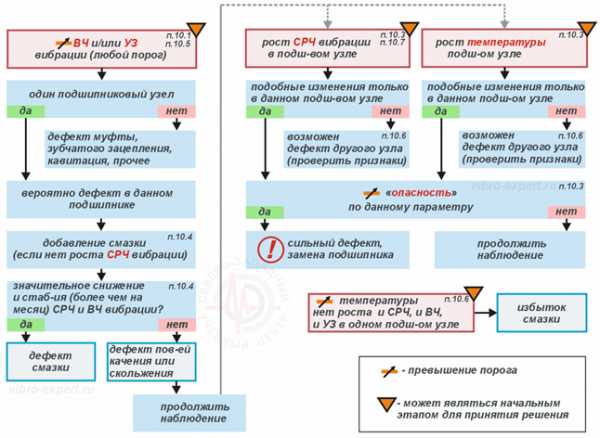

10.1. Задачами оценки состояния подшипников, во многом определяющего ресурс механизма, является поиск дефектного подшипника из числа установленных в механизм, идентификация величины дефекта и скорости его развития. В простейшем случае дефектный подшипниковый узел (из всех подшипниковых узлов механизма) выделяется по максимальному росту уровня вибрации на высоких и ультразвуковых частотах. После выделения дефектного узла оценивается величина дефекта подшипника по росту температуры и/или уровня среднечастотной вибрации узла в широкой полосе частот при условии, что этот рост в дефектном узле существенно выше, чем в других. Это основной критерий разделения дефектов подшипников и других узлов механизма, например механических передач, когда среднечастотные колебательные силы от одного дефектного узла действуют одновременно на несколько опор вращения механизма. Заключительный этап – оценка скорости развития дефекта по трендам изменения выбранных параметров среднечастотной и высокочастотной вибрации (температуры) во времени и прогноз их достижения порогов «опасность».

10.2. Типовые дефекты подшипников качения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на пять разных групп:

- перегрузка поверхностей качения,

- износ (равномерный) поверхностей качения,

- дефекты поверхностей качения (неравномерный износ, сколы, раковины, трещины наружного и внутреннего колец, тел качения),

- дефекты поверхностей скольжения (износ, трещины сепаратора и защитных шайб)

- дефекты смазки.

Идентификация дефектов подшипника качения может проводиться по низкочастотной и среднечастотной вибрации подшипникового узла (по росту соответствующих рядов подшипниковых составляющих в ее спектре), по высокочастотной вибрации узла (по частотам периодической модуляции возбуждающих вибрацию сил трения в подшипнике) и ультразвуковой вибрации (по периодичности ударных импульсов, возникающих при разрывах масляной пленки). Но далеко не все методы идентификации дефектов доступны для использования в простейшей системе мониторинга состояния. В полном объеме задача идентификации дефектов подшипника решается лишь профессиональными средствами диагностики.

10.3. Первой задачей идентификации дефектов подшипника по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной и/или ультразвуковой вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект подшипника именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту ультразвуковой вибрации имеет место ее рост хотя бы в одной из третьоктав на средних частотах (обычно начиная с 1-2кГц), и нет значительного роста вибрации в этой же третьоктаве у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Указанные признаки дефекта подшипников относятся и к дефектам поверхностей качения, и к поверхностям скольжения, и к дефектам смазки. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей качения и равномерного износа подшипников.

10.4. Определить, какой дефект поверхностей качения или поверхностей скольжения привел к обнаруженному росту СКЗ и Пика высокочастотной и/или ультразвуковой вибрации по данным измерения простейшей системой мониторинга практически невозможно, нужно использовать профессиональную систему диагностики. В то же время выделить дефект смазки, если ее последствием не стали дефекты поверхностей трения, вполне возможно. Для этого необходимо добавить смазки в подшипник и проследить за изменениями вибрации подшипникового узла в течение нескольких дней. После добавления смазки вибрация на высоких и средних частотах обычно снижается, и если в подшипнике нет развитых дефектов поверхностей трения – стабилизируется на длительный период. Если есть дефекты поверхностей трения – вибрация на средних частотах снижается только в небольших пределах, а затем, как и вибрация на ультразвуковых частотах, начинает расти через короткое время (до месяца) после ее снижения в результате добавления смазки.

10.5. Дефект смазки является не только причиной многих дефектов подшипника, но и следствием практически любого развитого дефекта, так как на определенной стадии развития все дефекты становятся источником продуктов износа, приводящих к ухудшению состава смазки. Поэтому контроль состояния подшипника должен начинаться с контроля состояния смазки. Основным вибрационным признаком дефектов смазки (в том числе из-за дефектов поверхностей трения) в подшипниках качения является рост высокочастотной и ультразвуковой вибрации подшипниковых узлов, при котором контролируемые параметры превышают устанавливаемые пороговые значения. На начальных стадиях развития дефекта смазки растет, прежде всего, Пик ультразвуковой вибрации. Однако факт превышения порога ультразвуковой (или высокочастотной) вибрацией еще не дает однозначной информации о виде и величине дефекта. Но в случае существенного роста среднечастотной вибрации преимущественно в дефектном подшипнике можно идентифицировать дефект смазки как вторичный, являющийся следствием дефектов нагруженных поверхностей трения качения.

К сожалению, дефекты сепаратора и защитных шайб подшипника качения чаще всего обнаруживаются простейшей системой мониторинга только опосредованно, по ухудшению свойств смазки. Лишь в редких случаях повышенный износ сепаратора удается обнаружить по признакам автоколебаний ротора в подшипниках качения, см. предыдущий раздел методики. Поэтому задача раннего обнаружения и идентификации дефектов сепаратора решается профессиональными средствами вибрационной диагностики

10.6. Два из возможных дефектов подшипников качения, а именно его перегрузка и равномерный износ поверхностей трения могут не приводить к росту вибрации на средних, высоких и ультразвуковых частотах.

Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа поверхностей качения можно по появлению автоколебаний ротора. В машинах вертикального исполнения при увеличении зазора в подшипнике растет и вибрация на частоте вращения, но идентифицировать причину такого роста можно лишь средствами профессиональной диагностики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе, при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Рост температуры одного подшипникового узла без сопутствующего роста его ультразвуковой вибрации чаще всего является следствием избытка смазки в подшипнике. Кроме того, из-за наличия естественных и незначительных неровностей поверхностей качения подшипника продавливание смазки, как правило, приводит к росту среднечастотной вибрации подшипникового узла, и этот признак перегрузки также необходимо принимать во внимание.

10.7. В некоторых случаях, например при быстром развитии дефекта поверхности качения (трещина), а также при дефектах монтажа подшипника или при контроле состояния подшипника после добавления смазки, состояние смазки оказывается удовлетворительным, даже если имеется другой сильный дефект подшипника, опасный для продолжения эксплуатации механизма. В таких случаях решение о необходимости проведения ремонта принимается по росту среднечастотной вибрации контролируемого подшипникового узла в нескольких полосах частот при отсутствии аналогичного роста вибрации в других подшипниковых узлах механизма.

10.8. Схема алгоритма идентификации дефектов подшипника по результатам измерений, выполняемых простейшей системой диагностики, приводится на рис. 10.1. Краткосрочный прогноз состояния подшипника качения должен проводиться одновременно и независимо по нескольким параметрам – по трендам уровня вибрации не менее чем в трех частотных областях – среднечастотной, высокочастотной и ультразвуковой, а также по температуре. Итоговый прогноз наработки до отказа должен определяться минимальной из независимо полученных оценок.

10.9. Примечание Перечисленные методы идентификации дефектов подшипников качения на основе измерений среднечастотной, высокочастотной и ультразвуковой вибрации распространяются на подшипниковые узлы, в которых неподвижна и имеет прямой контакт с корпусом одна их поверхностей качения (наружное или внутреннее кольцо). При этом корпус подшипникового узла или подшипниковый щит должен быть доступен для установки датчика вибрации и контроля его температуры.

10.10. Примечание. Алгоритмы контроля состояния подшипников асинхронного электродвигателя существенно меняются, если он питается от статического преобразователя напряжения. В зависимости от типа преобразователя он может резко увеличить вибрацию подшипниковых узлов либо на высоких частотах, либо, при тиристорных преобразователях, и на средних, и даже на низких частотах.

СРЧ – среднечастотная вибрация, ВЧ – высокочастотная вибрация, УЗ – ультразвуковая вибрация.

Рис.10.1 – Алгоритм идентификации дефектов подшипников качения.

10.11. Типовые дефекты подшипников скольжения, доступные для идентификации в целях глубокой диагностики и долгосрочного прогноза состояния подшипника можно разделить на четыре разных группы:

- перегрузка поверхностей трения,

- опасные изменения зазора в подшипнике,

- дефекты поверхностей трения (неравномерный износ, сколы, трещины) поверхностей трения (вкладышей),

- дефекты смазочного слоя.

Идентификация дефектов подшипника может проводиться по низкочастотной вибрации механизма (по особенностям колебаний ротора в подшипниках скольжения), по среднечастотной вибрации подшипникового узла (по росту гармоник частоты вращения высокой кратности) и по высокочастотной вибрации подшипникового узла, возбуждаемой пульсациями давления в смазочном слое

Для идентификации дефектов по результатам измерений, выполняемых простейшей системой мониторинга состояния используется лишь малая часть из существующих методов обнаружения дефектов. В полном объеме задача идентификации дефектов подшипника скольжения решается лишь профессиональными средствами диагностики.

10.12. С диагностической точки зрения подшипники скольжения можно разделить на три основные группы:

- подшипники с неразрывным слоем смазки (подача смазки под давлением),

- подшипники с масляной ванной (формирование масляного клина при пуске),

- подшипники с «жесткой» смазкой.

В данной методике рассматриваются только наиболее часто используемые подшипники с масляной ванной, т.е. с тонким масляным слоем.

10.13. Первой задачей идентификации дефектов подшипника скольжения по измерениям простейшей системой мониторинга является сравнение третьоктавных спектров вибрации и параметров высокочастотной (ультразвуковой) вибрации (СКЗ и Пика) с порогами. Если превышены пороги СКЗ или Пика ультразвуковой вибрации только в одном подшипниковом узле, наиболее вероятен дефект поверхностей трения именно в этом узле, а если порог превысила температура узла, дефект представляет реальную опасность. Если дополнительно к росту СКЗ и Пика имеет место рост вибрации в нескольких третьоктавах на средних частотах (обычно начиная с 1- 2кГц), нет значительного роста вибрации в этих же третьоктавах у других узлов механизма, дефект подшипника опасен даже при отсутствии роста температуры дефектного узла. Не оказывают большого влияния высокочастотную вибрацию лишь дефекты в виде перегрузки поверхностей трения и увеличенного зазора в результате равномерного износа вкладышей.

10.14. Обнаруживать опасный рост зазора в подшипнике горизонтально расположенного механизма из-за равномерного износа вкладышей можно по появлению автоколебаний ротора, см. предыдущий раздел методики.

Вопросы обнаружения динамической (вращающейся) перегрузки подшипников из-за несоосности соединяемых валов и дефектов муфт рассмотрены в предыдущем разделе при диагностике ротора в подшипниках по низкочастотной вибрации механизма в целом. Статическую перегрузку подшипников, например, из-за несоосности опор вращения соединяемых муфтой роторов, можно обнаруживать по росту температуры подшипниковых узлов, обычно нескольких одновременно. Для идентификации дефектов подшипников скольжения можно пользоваться схемой алгоритма для подшипников качения (рис. 10.1), исключив из нее вопросы, связанные с добавлением смазки в подшипник. Недостаток смазки, если возникают кратковременные разрывы масляного слоя в нагруженной зоне подшипника скольжения с «сухим» контактом поверхностей трения, является аварийной ситуацией, при которой многократно растет и среднечастотная, и высокочастотная, и ультразвуковая вибрация, и температура подшипникового узла.

10.15. Идентификация дефектов и прогноз состояния подшипников, как качения, так и скольжения с помощью простейшей системы мониторинга и профессиональной системы диагностики проводится по принципиально разным схемам. В профессиональной системе диагностики независимо контролируется развитие каждого из возможных дефектов подшипника от момента его зарождения и с учетом реальных скоростей развития. Поэтому возникает возможность долгосрочного прогноза состояния подшипника в случае, когда отсутствует любой из видов потенциально опасных дефектов.

10.16 Примеры применения рассмотренных признаков для идентификации дефектов подшипников в составе механизма с узлами вращения с помощью простейшей системы мониторинга приводятся в приложении Д.

Содержание

vibro-expert.ru

Дефекты подшипников | Справочник конструктора-машиностроителя

сходна с усталостью поверхности, но различается от него более сильнейшей степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости.

Рисунок 2 открывает, что растресквание и сколы поверхностей характеризуются полными трещинами и расслаиванием.

Это происходит, когда под неглубокие трещины, случающиеся в пунктах дислокации неметаллических включений в стали подшипника, доносятся до поверхности.

Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями туловища и ложной установкой, т.е. условиями, дерзкими чрезмерно высокие циклические напряжения.

Производство подшипников качения осуществляется в условиях строгих ультиматумов к их качеству.

Это одни из наиболее правильных приспособлений, издаваемых в машиностроении.

При идеальных рабочих условиях подшипники могут бесперебойно эксплуатироваться в направление многих лет.

Вследствие того, что рабочие условия не часто бывают идеальными, подшипники никогда не реализуют своих потенциальных возможностей с точки зрения ресурса.

Срок службы подшипников качения зависит от условий их производства, хранения, обслуживания, установочки, нагрузки и условий работы.

В табличке 1 предоставлены отдельные образы неисправностей подшипников и причины их возбуждающие.

Подробненько они описываются в дальнейших руководителях.

15 — редкие незамкнутые трещины в рабочем ряде.

Причины — превышение усталостной прочности баббита или гальванического слоя, перегрев рабочего слоя из бронзы.

За подшипником требуется систематический контроль, так как со временем трещины могут приобрести состояние « булыжника » ( паспорт 16 ) или « короеда » ( паспорт 17 ).

В сих событиях, а также при отслоении гальванического слоя ( паспорт 18 ) вкладыши подлежат замене ;

Ресурс основной части энергомеханического оборудования небольшой и обычной единичной мощности определяется в основном ресурсом подшипников качения.

Наиболее эффективнее и экономичный метод оценки состояния подшипников — виброанализ.

При всем при том, что дефекты изготовления, сборки и эксплуатации подшипников влияют на сигнал вибрации различным образом и имеют разные диагностические признаки, правильно составленный их комплекс позволяет обнаруживать, разделять на начальной стадии развития все виды дефектов, определять состояние подшипника и обеспечивать достаточно достоверный его прогноз.

Переход от порядка работы виброанализатора с «среднеарифметическим усреднением» к порядку с «максимальным пиком» привел к возрастанию низкочастотной составляющей вибрации почти на 50%.

Т.о.

неустойчивость вибрации на частоте 21, 02 Гц, отмеченной на рисунке наклонными стрелками очевидна.

Следует также направить внимание на то, что «масляная» вибрация и вибрация на частоте вращения ротора соизмеримы по величине.

Вибрация других контрольных точек ( ТОУ, ТОА, СТН, СТА ) располагает такой нрав.

Сии факты сообщают о наличии важной трудности.

как и просто бриннелирование характеризуется выемками на дорожках качения.

Однако в различии от простого бриннелирования выемки характеризуются не только продавливаем металла в областях пластических деформаций, но и его сдвигом, в результате этого места повреждения не видимы даже при внимательном осмотре.

На рисунке изображен результат псевдобриннелирования.

Псевдобриннелирование, есть результат сильнейших вибраций машины в нерабочем состоянии.

Когда это происходит при перевозке.

Также на это влияет вибрации иных, рядом расположенных машин.

Такой трудности можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих механизмов, употребляя для этого раздельные основания.

Рассмотрим особенности проявления дефектов подшипников на спектрах вибросигналов.

Их несколько : Наличие на временном вибросигнале ударных явно выраженных периодических процессов Наличие в спектре вибросигнала большого количества несинхронных компонент, или, беря за базу оборотную частоту ротора, гармоник с дробными номерами.

Частоты этих гармоний определяются подшипниковыми соотношениями Наличие в спектре широкополосных энергетических горбов вблизи подшипниковых частот и частот собственных резонансов элементов механической конструкции

Из анализа соударений в подшипниках при их работенке на основе кинетической теории написаны следующие уравнения для частот вращения.

Пусть d — диаметр тела качения, D — диаметр окружности, идущей через середины тел качения, β — угол контакта, град, n — количество вращающихся элементов, f o — частота вращения вала.

Тогда частота перекатывания тел вращения по наружной обойме : частота перекатывания тел вращения по внутренней обойме : частота вращения тел качения : частота вращения сепаратора :

Собственные частоты Дополнительно к охарактеризованным частотам, ударное взаимодействие между телами и дорожками качения подшипника возбуждает колебания элементов машины и элементов подшипника на собственных частотах.

Любой элемент при ударном воздействии возбуждается на своей собственной частоте.

Дефекты подшипника воздействуют ударными импульсами на различные части подшипника, заставляя их вибрировать по собственным формам колебаний.

Проявление собственных частот элементов подшипника достаточно тесно связано с роторными частотами.

Но в различие от частот кратных частоте вращения, вибрация на собственных частотах почти всегда порождается несколькими различными элементами подшипника, которые генерируют несколько различных частот различной амплитуды.

Амплитуда на собственных частотах имеет тенденцию по случаю флуктуировать.

Основные причины выхода из строя упорных подшипников ( как и опорных ) вытекающие : увеличенное давление в осевом направлении из — за нарушений технологических или расчетных порядков, у компрессоров из — з а износа уплотнений думмиса при повышенной вибрации ( порожденной иными причинами ) ;

нарушение подачи масла и качества масла ;

загрязнение подшипников ;

дефекты сборки и подгонки ;

эксплуатационный износ ;

короткий выход из строя при попадании в компрессор даже малых количеств жидкости.

Если отсутствует радиальный зазор в подшипнике, вследствие нарушения посадки или дефектов ротора, появляется вибрация, содержащая комбинации частот составляющих, порождаемых всеми дефектами, бывшими в подшипнике, причем увеличивается уровень вибрации, создаваемый дефектами внешнего кольца.

Для радиальных подшипников, имеющих осевую нагрузку характерно отсутствие радиального зазора и тонкая чувствительность к качеству сборки подшипникового узла.

Малые перекосы колец, постоянно образующиеся при сборке подшипника, перераспределяют нагрузку на тела качения преимущественно в две другие точки кольца.

Радиальный, который приводится осевой нагрузкой, может приводить к появлению комбинационных частот дефектов.

spravconstr.ru

ОтслаиваниеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Отслаивание на одной дорожке качения по всей окружности Причина: Чрезмерная осевая нагрузка Корректирующее действие: Уточнить правильность использования подшипника и проверить режимы нагрузки Несмотря на то, что отслаивание в подшипнике сначала проявляется в чрезвычайно малой степени, оно значительно разрастается за сравнительно короткий промежуток времени. Нелегко определить здесь, появилось ли отслаивание в процессе обычной эксплуатации по истечении срока службы, или же это результат неправильной нагрузки.

ЗадирыЛокализация:Ролики двухрядного цилиндрического роликоподшипника Признак: Задиры на торцевой поверхности роликов Причина: Недостаточное количество смазки и чрезмерная осевая нагрузка Корректирующее действие: Улучшить условия смазки и метод смазки и проверить режимы нагрузки В роликоподшипниках шероховатости появляются на поверхности ребра или на ролике из-за аккумуляции маленьких задиров, образованных в результате недостаточной смазки или улавливания осколков на поверхности ребра или конца ролика до того, как задиры появятся на поверхности качения. Следовательно, повреждение возникает на поверхности ребра или конца ролика до того, как оно появится на поверхности качения.

Размывание поверхности (полосы)Локализация:Наружное кольцо цилиндрического роликоподшипника Признак: Размывы появляются по всей окружности на поверхности дорожки качения Причина: Недостаточная радиальная нагрузка, проскальзывание роликов, вызванное чрезмерным количеством смазки Корректирующее действие: Изменить зазор подшипника, улучшить метод смазки, проверить режимы нагрузки Размывание представляет собой повреждение поверхности, которое происходит между поверхностью дорожки качения и поверхностью качения, вызванное во время работы небольшими заеданиями, возникающих в результате скольжения и разрыва масляной пленки. Поверхность поврежденной зоны становится грубой в результате накопления мелких прилипаний, как показано на рисунке. Требуются более качественная смазка и улучшение метода смазки.

Разломы и трещиныЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Трещины появляются на обратной поверхности борта внутреннего кольца Причина: Большая ударная нагрузка при монтаже Корректирующее действие: Откорректировать метод монтажа (использовать метод горячей посадки и соответствующие инструменты для монтажа) На рисунке справа показан разлом на большом ребре внутреннего кольца конического подшипника. Это происходит, когда к подшипнику применяется неправильная осевая нагрузка или ударная нагрузка, или когда несоответствующая сила применяется к ребру во время сборки или разборки подшипника. Причины трещин включают применение тяжелой ударной нагрузки (см. рисунок слева) и чрезмерного натяга. Когда подшипник поддерживается только за два края внешнего кольца, он может треснуть вдоль осевой плоскости. А там, где есть проскальзывание между внутренним кольцом и валом или корпусом, трещина появится в правых углах в направлении проскальзывания. Данный феномен наблюдается в тех случаях, когда наружное кольцо слабо посажено к валу, и происходит пробуксовка.

ТрещиныЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Осевое растрескивание происходит на поверхности дорожки качения Причина: Сильное давление при посадке, вызванное разницей температур вала и внутреннего кольца Корректирующее действие: Проверить применение подшипника и использовать подшипники серии TL NSK (специальная сталь)

Повреждение сепаратораЛокализация:Сепаратор радиально-упорного шарикоподшипника Признак: Разломы стенок карманов чугунного механически обработанного сепаратора Причина: Несоответствующее воздействие по нагрузке на сепаратор, вызванное смещением во время монтажа между внутренним и наружным кольцами Корректирующее действие: Проверить метод монтажа

ВмятиныЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Появление небольших и больших вмятин и зазубрин на всей поверхности дорожки качения Причина: Попадание инородных веществ и грязи на поверхность Корректирующее действие: Улучшить уплотнение, фильтровать смазочное масло

Точечная коррозияЛокализация:Тело качения шарикового подшипника Признак: Возникновение точечной коррозии на поверхности тел качения Причина: Попадание инородных частиц в смазку Корректирующее действие: Улучшить механизм уплотнения, фильтровать смазочное масло Фреттинг-коррозияЛокализация:Внутреннее кольцо радиального шарикоподшипника Признак: Появление коррозионно-механического изнашивания на поверхности по внутреннему диаметру подшипника Причина: Вибрация Корректирующее действие: Проверить посадку с натягом Ложное бринеллирование (выбоины)Локализация:Внутреннее кольцо радиального шарикоподшипника Признак: Появление ложного бринеллирования на дорожке качения Причина: Вибрации от внешнего источника при стационарном положении Корректирующее действие: Обеспечить сохранность вала и корпуса при транспортировке, уменьшить вибрацию за счет преднатяга, использовать соответствующий смазочный материал Выбоины на дорожках скольжения (выбоины Бринелля) могут появиться в результате небрежного обращения с подшипником, попадания посторонних частиц или тяжелой ударной нагрузки, примененной к подшипнику в состоянии покоя. К тому же, выбоина, подобная выбоине Бринелля, может быть вызвана повышенным истиранием в области контакта тела качения и дорожки качения из-за вибрации или качательного движения. Этот феномен, известный как ложное бринеллирование, часто наблюдается особенно в тех случаях, когда подшипник транспортируется во время установки в станок.

ПроскальзываниеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Проскальзывание, сопровождающееся задирами на поверхности посадочного отверстия подшипника Причина: Недостаточный натяг Корректирующее действие: Проверить натяг и предотвратить проворот. Использовать специальные подшипники с защитой от проскальзывания. Проскальзывание — это феномен в подшипниках, когда относительное скольжение происходит на пригнанных поверхностях (между поверхностью отверстия внутреннего кольца и валом; и между внешней поверхностью наружного кольца и корпуса), образуя таким образом зазор на месте установки/подгонки. Проскальзывающая пригнанная поверхность образует блестящую или дымчатую поверхность с иногда появляющимися задирами или износом. На рисунке приведен пример данной проблемы. Проверка натяга пригоняемой поверхности и боковой затяжки внешнего кольца эффективна в целях предупреждении проскальзывания. Смазывание между подшипником и валом/корпусом эффективно в предотвращении задиров и износа. ЗаеданиеЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Дорожка качения обесцвечивается и плавится. Частицы износа сепаратора прокатываются и налипают на дорожку качения Причина: Недостаточное количество смазки Корректирующее действие: Проверить используемую смазку и метод смазки

Электрическая коррозияЛокализация:Внутреннее кольцо конического роликоподшипника Признак: Полосатый рисунок коррозии появляется на поверхности дорожки качения Причина: Разность электрических потенциалов внутреннего и наружного колец Корректирующее действие: Изоляция подшипника Когда электрический ток проходит через подшипник в рабочем состоянии, область контакта между внутренним/наружным кольцом и шариком/роликом расплавится из-за дугового разряда, проходящего через очень тонкую масляную пленку для формирования желобообразных складок. Данные желобки могут появиться в виде рябизны или полосатой неровной поверхности. Когда степень электрической коррозии значительная, это вызывает отслаивание, или нарушается жесткость поверхности дорожки качения, вызывая ускоренное абразивное истирание.

Ржавчина и коррозияЛокализация:Внутреннее кольцо сферического роликоподшипника Признак: Ржавчина на поверхности качения по шагу роликов Причина: Попадание воды в смазку Корректирующее действие: Улучшить механизм уплотнения Коррозия внутренней стороны подшипника вызывается попаданием жидкости или использованием неправильного смазывающего вещества. На рисунке слева показан пример коррозии, вызванной недостаточным смазыванием из-за попадания жидкости.

Ошибки при монтажеЛокализация:Внутреннее кольцо цилиндрического роликоподшипника Признак: Осевые царапины на поверхности качения Причина: Наклон внутреннего и наружного колец во время монтажа Корректирующее действие: Центрирование соответствующих сопрягающихся деталей при монтаже ОбесцвечиваниеЛокализация:Внутреннее кольцо шарикоподшипника с 4-х точечным контактом Признак: Появление голубого или фиолетового оттенка на поверхности дорожки качения Причина: Тепловыделение, вызванное недостаточной смазкой Корректирующее действие: Откорректировать метод смазки Износ подшипникаФакторы, влияющие на износ, включают попадание осколков, недостаточное смазывание и неправильное смазывающее вещество. Или же попадание воды вызывает коррозивный износ поверхности скольжения или поверхности качения. К тому же абразивное истирание может быть вызвано на пригнанной поверхности вала проскальзыванием по причине неправильной посадки. |

podshipnikspb.ru