Диагностирование цилиндропоршневой группы двигателей внутреннего сгорания

Состояние цилиндропоршневой группы (ЦПГ) определяется по величине давления сжатия или разрежения, результатам измерений неплотностей в камере сгорания и сопряжении гильза-поршень по величине утечек воздуха и прорыва газов в картер, а также по угару масла во время работы двигателя.

Диагностирование ЦПГ дизеля проводят при ТО-3 и перед ремонтом или поступлении заявки от машиниста. Основные косвенные признаки неисправного состояния ЦПГ — повышенный расход масла на угар и прорыв газов в картер, трудный пуск, снижение мощности двигателя.

Наибольшее распространение для оценки ЦПГ получил способ измерения количества газов, прорывающихся в картер. Количество газов измеряют индикатором КИ-13671. Для измерения количества газов двигатель прогревают до температуры жидкости в системе охлаждения 70 — 90°С, закрывают пробками отверстие сапуна, отверстие под масломерную линейку и подключают индикатор с помощью переходника к заливной горловине картера двигателя.

Если расход газов более 170 л/мин, открывают одно или два дополнительных отверегия, вывинтив заглушки 4.

Рис. Определение расхода картерных газов индикатором КИ-13671: 1 — трубка сигнализатора; 2 — поршень сигнализатора; 3 — удлинитель; 4 — заглушка; 5 — крышка; 6 — корпус; 7 — переходник

В этом случае необходимо прибавить к показанию индикатора соответственно 100 или 200 л/мин.

При ресурсном диагностировании тракторов перед ТО-3, которое предшествует плановому текущему или капитальному ремонту, полученное значение расхода газов сравнивают с их допустимыми значениями и принимают решение о возможности дальнейшей эксплуатации двигателя.

Сравнительную оценку технического состояния цилиндров можно дать по разряжению в надпоршневом пространстве.

Чтобы измерить разряжение, снимают с двигателя форсунки, устанавливают в отверстие для форсунки наконечник вакуум-анализатора КИ-5315 и прокручивают с помощью пускового устройства коленчатый вал. При движении поршня вниз на такте расширения в надпоршневом пространстве создается разряжение, под действием которого открывается впускной клапан прибора. По вакуумметру фиксируют максимальное значение разряжения. Номинальное значение разряжения в цилиндре — 0,088, допустимое — 0,07, предельное — 0,068 МПа.

В случае, когда расход газов не превышает допустимого значения, но разряжение в цилиндрах ниже допускаемого, необходимо восстановить герметичность клапанов механизма газораспределения. Если расход газов превышает допустимое значение, необходимо заменить кольца или цилиндропоршневую группу.

Состояние ЦПГ автомобильных двигателей оценивают по прорыву газов в картер или по утечке воздуха из надпоршневого пространства (компрессии). Компрессию в каждом цилиндре измеряют компрессометром КИ-861 (для дизельных двигателей) или модифицированым прибором КИ-179 (для карбюраторных двигателей).

Компрессию в каждом цилиндре измеряют компрессометром КИ-861 (для дизельных двигателей) или модифицированым прибором КИ-179 (для карбюраторных двигателей).

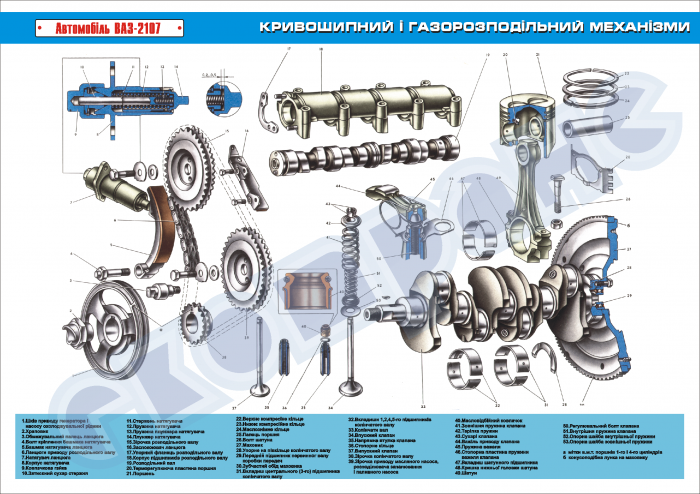

Ремонт кривошипно-шатунного механизма | ТО и ТР автомобиля

Восстановление коленчатого вала

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т и ДР-У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна. Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм. При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине ОМ-36000. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы. С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под. шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С. Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок 3A423, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер. Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Рис. Приспособление для установки вала при шлифовании шатунных шеек: 1 — призма; 2 — шатунная шейка; 3 — индикаторное устройство.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30 на установке ОР-26320 или на стенде 6749. На специализированных ремонтных предприятиях при больших программах ремонта для доводки шеек вместо полирования применяют суперфиниширование на специальном полуавтомате 3875К.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке на специальной машине КИ-4274 или БМ-У4.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Рис. Приспособление КИ-724 для проверки шатунов: а — установка шатуна на приспособление; б — установка стрелки индикаторов на ноль; в — устройство оправки: 1 — шатун с крышкой; 2 — призма с индикаторами; 3 — ограничитель; 4 — плита; 5 — зажимной палец; 6 — рукоятка; 7 — оправка; 8 — опорная поверхность оправки; 9 — зажимной винт ограничителя.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Газотермическое напыление коренных шеек коленчатого вала ЯМЗ 238. Роботизированный комплекс

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

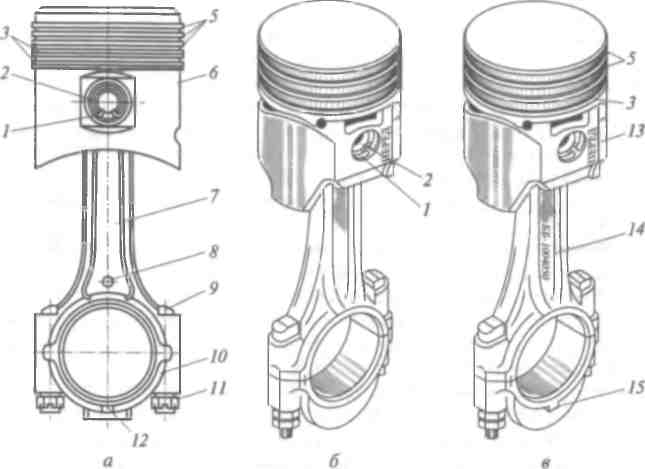

Ремонт поршней и пальцев

В большинстве двигателей поршни изготовлены из сплавов алюминия. В процессе эксплуатации в них возможны следующие дефекта: износ наплавляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; задиры и трещины. Основной дефект поршневых пальцев — износ наружной поверхности под втулку верхней головки шатуна и под отверстия бобышек поршня, возможны трещины, сколы и забоины.

Поршни и поршневые кольца, изношенные свыше допустимых пределов размеров, не восстанавливают. При текущем ремонте изношенные отверстия бобышек развертывают под палец увеличенного размера. Чтобы сохранить соосность отверстий, их разворачивают специальной длинной разверткой за один проход. После развертывания проверяют диаметр отверстия индикаторным нутромером и перпендикулярность оси отверстий к оси (или образующей) поршня на специальных приспособлениях.

Диагностирование КШМ и ГРМ по утечке воздуха прибором

К-69М.

Схема прибора К-69М для пределения технического состояния цилиндро-поршневой группы

1- наконечник ;

2 — гибкий шланг ;

3 — обратный клапан;

4 — вентиль II ;

5 — впускной штуцер;

6 — вентиль I ;

7 — коллектор;

8 — редуктор;

9 — предохранительный клапан;

10- регулировочная игла ;

11 и 13 — калибровочные отверстия ; 12 — воздушная камера; 14 — манометр.

Порядок диагностирования:

Прогреть двигатель и подготовить прибор к работе. Для этого:

— открыть вентиль 6 и закрыть вентиль 4;

— подключить сжатый воздух из воздушной магистрали и отрегулировать давление на 0,3 МПа;

— вывернуть свечи зажигания из всех цилиндров и установить в отверстие свечи первого цилиндра свисток-сигнализатор прибора;

— установить поршень первого цилиндра в положение конца такта сжатия (свисток перестает свистеть) и вынуть свисток из отверстия свечи;

— вставить резиновый наконечник шланга 2 в отверстие свечи первого цилиндра, плотно прижав его пустить воздух;

— как только стрелка манометра 14 остановится, произвести отсчет по шкале и записать его значение У2;

— установить поршень следующего по порядку работы цилиндра в положение начала такта сжатия по свистку или по специальному приспособлению прибора, укрепляемому на прерывателе — распределителе автомобиля;

— замерить и записать утечку воздуха через цилиндр У1, выполнив предыдущие операции;

— установить поршень этого же цилиндра в положение конца такта сжатия, замерить и записать утечку воздуха У2;

— замерить и записать утечку воздуха У1 и У2 во всех цилиндрах согласно порядку их работы;

— замерить и записать утечку воздуха У1 в первом цилиндре;

— оценить состояние цилиндров по величине утечки У2 и разности

(У1-У2), а состояние поршневых колец и клапанов по величине У1 и сравнить с табличными данными.

Для определения неисправности поршневых колец необходимо:

— закрыть вентиль 6 и открыть вентиль 4 прибора;

— установить поршень в положение конца такта сжатия;

— пустить воздух в цилиндр с давлением 0,5-0,6 МПа.

При изношенных поршневых кольцах ясно слышен шум пробивающегося воздуха из маслоналивной горловины.

6.3 Контрольные вопросы.

1. Неисправности КШМ, способы устранения.

2.Неисправности ГРМ, способы устранения.

3. Диагностирование цилиндропоршневой группы КШМ и ГРМ компрессо-метром и по утечке сжатого воздуха.

7. Отчет.

Лабораторная работа №З

Тема: ТО и ТР КШМ и ГРМ

2. Цель: Изучить технологический процесс подтяжки крепления головки блока цилиндров, проверки и регулировки тепловых зазоров в ГРМ.

3. Задачи: Получить навыки в ТО и ТР КШМ и ГРМ.

4. Студенты должны знать :

Отказы и неисправности КШМ и ГРМ, их признаки и причины, способы устранения неисправностей и объем работ по ТО и ТР КШМ и ГРМ.

Должны уметь:

Регулировать тепловые зазоры в ГРМ двигателей; выполнять контрольно — крепежные работы.

5.Методические указания для студентов при подготовке к занятию.

5.1. Литература:»Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2. Вопросы для повторения:

— неисправности , способы их устранения и объем работ по ТО КШМ и ГРМ;

— регулировка тепловых зазоров в ГРМ;

— порядок затяжки креплений головки цилиндров двигателя.

б.Контроль и коррекция знаний (умений) студентов.

6.1. Довести меры техники безопасности при выполнении лабораторной работы.

6.2. Методические указания по выполнению работы.

6.2.1. Инструмент, оборудование и приборы:

— двигатель автомобиля;

— пусковая рукоятка;

— набор плоских щупов;

— динамометрическая рукоятка;

— гаечные ключи;

— отвертка.

6.2.2. Проверка и подтяжка крепления головки блока цилиндров.

Гайки шпилек крепления головки цилиндров затягивают динамомет-рическим ключом равномерно и последовательно от середины к краям в два приема. Момент затяжки 73-78 Нм (ЗМЗ-:б6), 70-90Нм(ЗИЛ-131), 220-240Нм (ЯМЗ-236, ЯМЗ-238 и ЯМЗ-740). Последовательность затяжек гаек крепления головок цилиндров показания на рисунке.

6.2.3. Регулировка тепловых зазоров в клапанном механизме.

Зазор между стержнями клапанов и носками коромысел при холодном двигателе должен быть 0,2-0,3мм для двигателей грузовых автомобилей.

Рис. 1. Последовательность затяжки гаек крепления головок цилиндров двигателей:а – ГАЗ-53-12, -66-11,-14 «Чайка»; б — ЗИЛ-130, Урал-375Д, автобусы ЛиАЗ-677, ПАЗ-695Н, -699Р; в – МАЗ-5335; г – ГАЗ-24, -3102 «Волга»; д – КамАЗ -5320; е – ЗИЛ-4331; ж – Икарус-260; з – торцовый ключ с динамометрической рукояткой.

Перед регулировкой зазоров между стержнями клапанов и носками коромысел первого цилиндра двигателя ЗМЗ-66 нужно установить поршень в В.М.Т. конца такта сжатия, совместив указатель на картере сцепления с шариком, зачеканенным в маховик. Для регулировки зазора нужно ослабить контргайку регулировочного винта, ввернутого в коромысло, и поворачивая винт отверткой установить зазор по щупу. После этого затянуть контргайку и снова проверить зазор. Зазоры у остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на 1/4 оборота.

В двигателе ЯМЗ коленчатый вал проворачивают ключом за болт крепления шкива вентилятора до закрытия впускного клапана 1-го цилиндра, а затем на 1/4 — 1/3 оборота. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел в первом цилиндре. Для регулировки зазоров в следующем цилиндре поворачивают колен вал до закрытия впускного клапана регулируемого цилиндра и дополнительного на 1/4-1/3 оборота. Зазоры регулируют в последовательности работы цилиндров , т.е. 1-4-2-5-3-6 для

ЯМЗ-236 и 1-5-4-2-6-3-7-8 для ЯМЗ-238.

6.2.4. Объем работ по ТО КШМ и ГРМ.

ЕО. Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют при помощи кисти, смоченной в моющем растворе, а затем вытирают насухо. Мыть двигатель горючим нельзя, т.к. это может привести к пожару. Состояние двигателя проверяют внешним осмотром и прослушиванием его работы на различных режимах работы.

ТО-1.

— Проверить крепление двигателя.

— Проверить герметичность соединения головки цилиндров, поддона картера, сальника коленчатого вала. О не плотности прилегания головки можно судить по потёкам на стенках блока. цилиндров. Не плотности прилегания поддона картера и сальника коленчатого вала обнаруживают по потекам масла. При проверке крепления опор двигателя гайки необходимо расшплинтовать, подтянуть до отказа и вновь зашплинтовать.

ТО-2.

—Подтянуть гайки крепления головки цилиндров .Подтягивать без рывков, равномерно. На V-образных двигателях перед подтяжкой сливают охлаждаю-щую жидкость из системы охлаждения и ослабляет гайки крепления впускного трубопровода. После подтяжки гаек надо вновь затягивают гайки впускного трубопровода ирегулируют зазоры между клапанами и коромыслами.

— Подтянуть крепление поддона картера.

2. Проверить зазор между стержнем клапана и носком коромысла и при

необходимости произвести регулировку.

6.3 Контрольные вопросы.

1. Технологический процесс подтяжки крепления головки блока цилиндров

2. Проверка и регулировка тепловых зазоров в ГРМ.

3. Объем работ по ТО КШМ и ГРМ.

Отчет.

Лабораторная работа №4

1. Тема: ТО и ТР системы охлаждения.

2. Цель: Изучить технологический процесс диагностирования системы охлаждения в целом по внешним признакам, на герметичность, технологический процесс проверки термостата, а также технологический процесс технического обслуживания системы охлаждения.

3. Задачи: Получить навыки в ТО и ТР системы охлаждения.

4. Студент должен знать:

отказы и неисправности системы охлаждения двигателей, их причины и признаки, технологию диагностирования и объем работ по текущему ремонту приборов и узлов системы охлаждения.

Должен уметь:

выполнять работы по техническому обслуживанию системы охлаждения; проверять и регулировать натяжение ремней привода вентилятора, проверять техническое состояние термостата и герметичность системы охлаждения.

5. Методические указания для студентов при подготовке к

Занятию.

5.1 Литература:«Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— неисправности, способы устранения и объем работ по ТО системы охлаждения;

— диагностирование системы охлаждения по внешним признакам;

— проверка работоспособности термостата.

6. Контроль и коррекция знаний (умений) студентов.

Читайте также:

Диагностика КШМ двигателя

Диагностика КШМ двигателя автомобиля

В автомобильных двигателях внутреннего сгорания поршневого типа происходят сложные процессы преобразования химической энергии топлива в тепловую энергию, а тепловой энергии в механическую. При этом механическая энергия с помощью кривошипно-шатунного механизма (КШМ) из возвратно-поступательного движения поршня преобразуется во вращательное движение коленчатого вала. В работе двигателя участвуют синхронно действующие многие механизмы и системы, но главным является кривошипно-шатунный механизм (КШМ). Этот механизм определяет основные эксплуатационные качества двигателя и необходимость ремонтных воздействий, которые наиболее трудоемки.

Изменение технического состояния КШМ – цилиндров, поршневых колец, поршней, шеек и подшипников коленчатого вала – зависит от многих факторов эксплуатационного порядка (нагрузка, температурный режим, периодичность и качество технического обслуживания, качество масел, топлива, квалификация водителя, режим прогрева и т.д.). Во время проверки кривошипно-шатунного механизма уделите больше внимание диагностике коленчатого вала, так как эта деталь достаточно дорогостоящая.

Непосредственное влияние на эксплуатационные качества автомобиля – мощность двигателя, расход топлива и масла, пусковые качества, состав отработавших газов – оказывает износ цилиндров, поршней и поршневых колец. Состояние этих же деталей чаще всего определяет и необходимость ремонта двигателя.

Сопряжение коленчатого вала не оказывают влияния на эксплуатационные качества двигателя, но определяют необходимость ремонта, если износ их достигает предельной величины, и появляются опасные стуки, при которых дальнейшая работа двигателя невозможна.

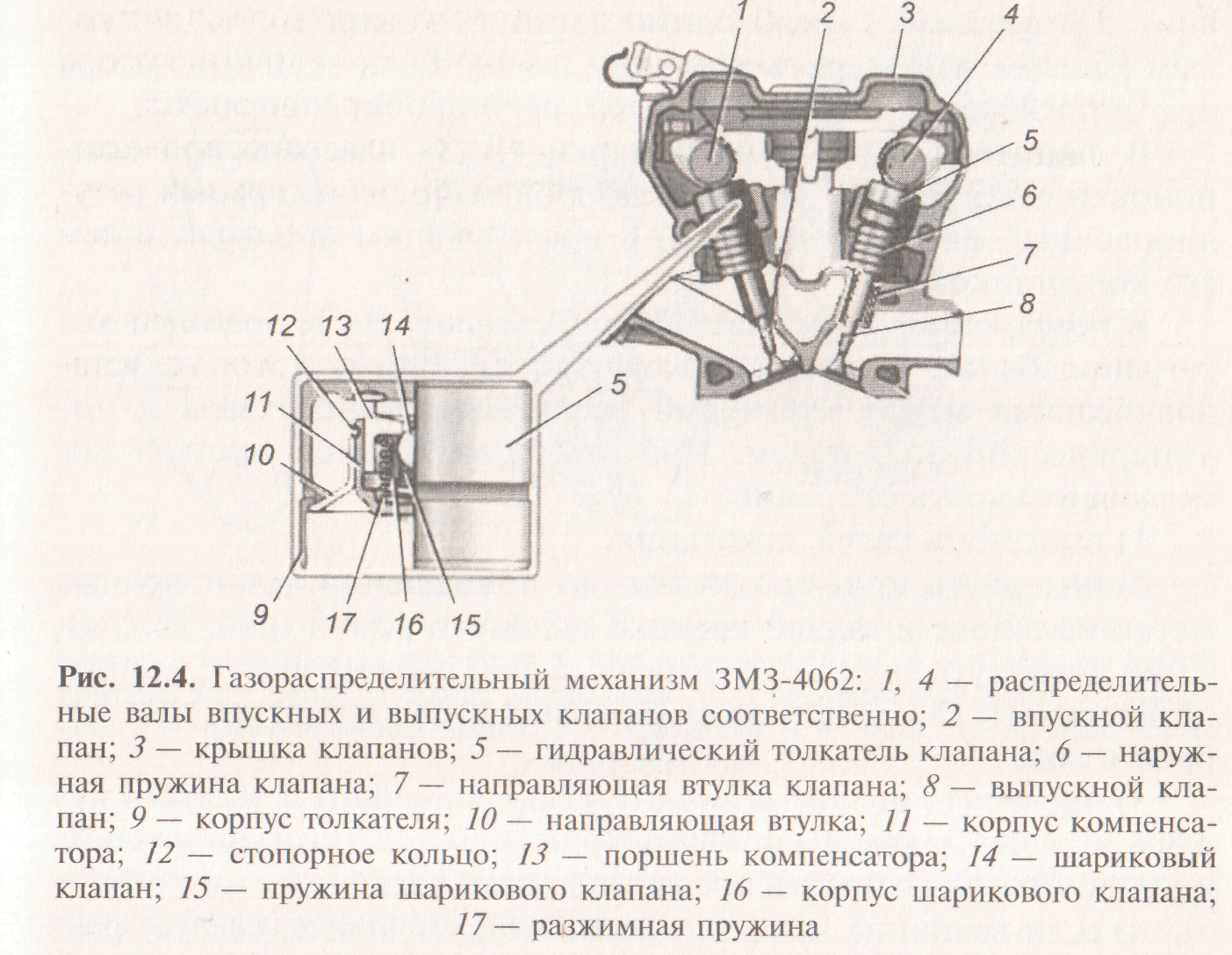

Диагностика ГРМ двигателя (газораспределительного механизма)

Значительное влияние на эксплуатационные качества двигателя оказывают неисправности клапанов газораспределительного механизма и в первую очередь герметичность прилегания клапана к седлу в блоке цилиндров или головке блока. Нарушение герметичности клапанов возможно в результате выработки рабочей фаски головки клапана или седла, подгорания фаски, перекоса головки клапана из-за износа направляющей втулки клапана или деформации стержня клапана, а также в результате уменьшения теплового зазора между толкающим элементом и стержнем клапана. Увеличение этого зазора на герметичность посадки клапана не влияет, но вызывает сильные стуки и повышенный износ рабочих фасок клапана и седла. Бывают случаи, когда клапан не садится в седло из-за поломки пружины, обильного нагарообразования, задиров в направляющей втулке, перегрева и попадания под клапан посторонних твердых частиц.

Величины номинальных и предельных значений структурных параметров двигателей отечественного производства приведены в таблице.

Величины номинальных параметров установлены довольно точно и выдерживаются заводами-изготовителями. Величины предельных параметров имеют значительные отклонения от рекомендованных как в сторону уменьшения, так и в сторону увеличения их значений.

Это объясняется трудностями определения структурных параметров в эксплуатационных условиях без разборки сопряжений, а также различным подходом к эксплуатации машин с учетом сезонности, экономической стороны, возможности выполнить ремонт в момент, когда параметры двигателя достигли своего предельного значения и механизм полностью выработал свой ресурс.

Для определения структурных параметров с достаточной для практики точностью в эксплуатационных условиях применяют способы и приборы, измеряющие диагностические параметры, которые связаны с величиной структурных параметров.С помощью современной диагностики двигателя можно с легкостью определить появившиеся неисправности.

Например, диагностический параметр – пропуск газов в картер двигателя связан количественными зависимостями с износом цилиндро-поршневой группы, которая влияет на мощность двигателя, на расход масла и топлива и на другие качества двигателя. С помощью акустического сигнала определяется величина зазоров в газораспределительном механизме и кривошипно-шатунном механизме. Давление масла в магистрали связано с зазорами в сопряжениях шейки коленчатого вала – подшипники.

Параметры и диагностика газораспределительного механизма

Параметры и диагностика газораспределительного механизма

Цель задания. Изучить устройство и способы регулировок сопряжений газораспределительного механизма. Иметь представление о величинах изменения структурных параметров газораспределительного механизма двигателя в процессе эксплуатации.

Необходимое оборудование. Двигатели ГАЗ-53А и ЗИЛ-130, требующие ремонта, без навесного оборудования, верстаки или стеллажи для установки двигателей; приспособление для снятия клапанных пружин; ключи гаечные 17, 14, 12 мм; ключи торцовые 19 и 17 мм; отвертка, щупы пластинчатые; пусковая рукоятка; образцы неисправных клапанов; плакаты и справочные материалы.

Последовательность выполнения задания по диагностике ГРМ двигателя.

- Снять крышку клапанного механизма и изучить взаимодействие деталей привода клапанов и смазку механизма газораспределения

- Измерить величинузазора между коромыслом и клапаном отрегулировать зазор до нормальной величины (0,25—0,30 мм).

Зазор между коромыслом и клапаном регулируют в следующем порядке.

Поршень цилиндра устанавливается в В.М.Т. в конце такта сжатия. При этом оба коромысла должны свободно покачиваться на оси в пределах зазора, Затем с помощью щупа проверяют величину зазора. Для регулировки зазора нужно отвернуть ключом контргайку регулировочного болта и, поворачивай болт отверткой, установить нужный зазор. После регулировки законтрить гайку и проверить щупом зазор (рис. 3). Регулировку при необходимости повторить. Регулировку зазоров в клапанах следует выполнять в последовательности, соответствующей порядку работы двигателя, поворачивая коленчатый вал при переходе от одного цилиндра к следующему на 90 градусов.

3. Изучить порядок замены клапанных пружин.

4. Осмотреть образцы клапанов с характерными неисправностями.

5. Установить на место крышку клапанного механизма.

КШМ двигателя

|

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:

поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца

|

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок действующих по его продольной оси. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел «Устройство шатуна«. |

Устройство шатуна

|

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

Журнал ЦСХМ «ИШМИИ

Журнал CSHM

Журнал Мониторинг состояния строительных конструкций (JCSHM) публикует статьи, которые способствуют пониманию и применению методов мониторинга состояния для оценки состояния и управления системами гражданской инфраструктуры.

JCSHM служит координационным центром для обмена знаниями и опытом в области технологий, влияющих на дисциплину мониторинга состояния строительных конструкций, особенно с точки зрения оценки состояния, судебно-медицинской экспертизы, оценок грузоподъемности и оценки срока службы.

Приветствуются оригинальные статьи по новейшим достижениям в диагностике и прогнозировании систем гражданской инфраструктуры, включая автомагистрали, мосты, здания, аэропорты, морские порты, железные дороги, системы водных ресурсов, нефте- и газопроводы и другие подобные темы.

Работы, в которых рассматривается применение принципов либо успешно, либо на основе извлеченных уроков, играют важную роль. Это, конечно, ключевой аспект инженерии в отличие от фундаментальной науки — инженеры берут идеи и воплощают их в приложения и используют в полевых условиях.Чисто теоретические и / или числовые заявки без полевых приложений или лабораторных проверок и оценок не принимаются для публикации в JCSHM.

- * Повышает осведомленность и распространяет информацию об исследованиях по мониторингу структурного состояния среди исследователей и прикладных программ.

- * Тема, вызывающая растущую озабоченность по поводу инвестиций в инфраструктуру во всем мире.

- * Флагманская публикация Международного общества структурного мониторинга состояния интеллектуальной инфраструктуры (ISHMII)

Отведено и проиндексировано в

- Расширенный индекс научного цитирования (SCI) (SciSearch)

- CNKI

- Текущее содержание / инженерия, вычисления и технологии

- EBSCO Discovery Service

- EI Compendex

- Google Scholar

- INSPEC

- Институт научной и технической информации Китай

- Японское агентство науки и технологий (JST)

- Journal Citation Reports / Science Edition

- Naver

- OCLC WorldCat Discovery Service

- ProQuest Central

- ProQuest Engineering

- База данных материаловедения и инженерии ProQuest

- ProQuest SciTech Premium Collection

- ProQuest Technology Collection

- ProQuest-ExLibris Primo

- ProQuest-ExLibris Summon

- SCImago

- SCOPUS

- Цифровая библиотека ACM

- Международная документация по исследованиям транспорта (TRID)

Электронный ISSN2190-5479 / Prin т ISSN2190-5452

Доступ к JCSHM является преимуществом членства в ISHMII.

Участники могут c щелкнуть «Прочитать журнал», чтобы увидеть полный набор вопросов.

Вы не авторизовались? Члены могут получить доступ к сайту входа здесь.

Не члены могут присоединиться к ISHMII через страницу членства и сообщества.

Как увеличить время зажигания для увеличения производительности

Если моторный отсек не покрыт пластиком, велика вероятность того, что вы сможете изменить угол опережения зажигания, чтобы повысить производительность двигателя.Это бесплатно и довольно просто. Вот как …

Увеличение угла опережения зажигания — это бесплатный и простой мод, который можно сделать за считанные минуты. Прежде чем мы перейдем к , как сделать мод, давайте быстро обсудим , что на самом деле означает «опережение времени» …

Что это?

Увеличение угла опережения зажигания на означает, что свеча зажигания зажигает топливовоздушную смесь в цилиндре раньше (измеряется в градусах до верхней мертвой точки), чем это происходит на заводе.Это дает двигателю более высокую производительность, потому что он заставляет поршень в цилиндре опускаться сильнее (потому что искра зажигается раньше) после того, как он достигает верхней мертвой точки (ВМТ).

Верхняя мертвая точка (ВМТ) — это точка, в которой поршень находится в самой верхней части цилиндра.Задержка момента зажигания означает, что у искры меньше времени для возбуждения до верхней мертвой точки (ВМТ), и поэтому сила, с которой поршень возвращается вниз после достижения ВМТ, уменьшается.Это означает, что вы потеряете производительность, и этого никто не хочет (кроме копов).

Как изменить угол опережения зажигания?

Mazda MX-5 — это одна из самых простых машин для увеличения угла опережения зажигания, поэтому мы будем использовать ее в качестве руководства.Вам понадобятся пара гаечных ключей, немного проволоки, отвертка и, что немаловажно, индуктивный индикатор времени.

Общее правило заключается в том, что вы можете увеличить угол опережения зажигания для большинства автомобилей с крышкой распределителя, включая старые Honda и VW.

Первый шаг в увеличении угла опережения зажигания — это нырнуть под капот и найти диагностический блок.Для этих шагов я буду использовать изображения из очень полезного руководства, загруженного на MX-5 Nutz.

После того, как диагностический блок был обнаружен, откройте его и соедините контакты TEN и заземления (GND) с помощью куска провода (это переводит компьютер в режим диагностики, трюк, который, по сути, заставляет автомобиль учиться).

Следующий шаг — найти винт регулировки холостого хода (как указано выше) и снизить скорость холостого хода до 850 об / мин. После этого шага вам необходимо подключить индуктивную лампу таймера — один разъем идет к проводу № 1 HT, а другой — к источнику питания.Если ваша батарея находится в багажнике, как в MX-5, то крепление к задней части генератора переменного тока является хорошей заменой для питания. Наконец, подключите заземляющий провод к металлическому кронштейну на двигателе.

Затем вам нужно найти датчик угла поворота кулачка (CAS), который удерживается на месте с помощью болта (в данном случае 12 мм).Ослабьте болт не более чем на один оборот, чтобы он мог свободно перемещаться при использовании светового индикатора.

Теперь, когда вы включаете автомобиль, найдите шкив кривошипа (он же гармонический балансир), который находится рядом с кронштейном с нужными вам метками синхронизации. На изображении MX-5 ниже самая длинная линия временной метки соответствует заводской настройке.

Шкив коленчатого вала находится рядом с кронштейном с метками синхронизации, которые вам понадобятся в ближайшее время…Посветите индикатором синхронизации на кронштейн с метками синхронизации и очень осторожно поверните датчик угла поворота кулачка (CAS), пока не достигнете желаемого угла (в данном случае две метки влево, что означает, что вы достигли 14 градусов).

Все, что вам теперь нужно сделать, это снова затянуть болт датчика угла поворота распредвала и убедиться, что угол по-прежнему составляет 14 градусов. Тогда все готово!

Не забудьте провести исследование перед изменением угла опережения зажигания вашего автомобиля, включая определение местоположения датчика угла распредвала, шкива коленчатого вала, меток времени и блока диагностики.Убедитесь, что вы также знаете, в какой степени вы можете изменить угол опережения зажигания. Слишком сильно измените зажигание, и ваш двигатель может получить стук, который нарушит сгорание и может поджечь ваш двигатель!

Взгляните на это подробное руководство по MX-5 Nutz для получения дополнительной информации.

| Время прибытия | Синхронизирующий анализатор вычисляет данные и приход часов время по сравнению с требуемым временем на выводах регистра. |

| Ячейка | Устройство ресурс, содержащий справочные таблицы (LUT), регистры, цифровые блоки обработки сигналов (DSP), блоки памяти или ввод / вывод элементы. В Intel Устройства серии Stratix ® , LUT и регистры содержатся в логических элементах (LE), смоделированных как клетки. |

| Часы | по имени сигнал, представляющий домены часов внутри или вне вашего дизайн. |

| Анализ данных | Более точный временной анализ для сложные пути, которые включают любой фазовый сдвиг, связанный с ФАПЧ для тактового тракта и учитывает любой связанный фазовый сдвиг для путь к данным. |

| Время удержания часов | Минимальный интервал времени, когда сигнал должен быть стабильным на входном контакте, который питает ввод данных или часы включить, после активного перехода на тактовый вход. |

| Запуск часов и край защелки | Край запуска — это край часов который отправляет данные из регистра или другого последовательного элемента, и выступает в качестве источника для передачи данных. Край защелки — активный край часов, который захватывает данные в порте данных регистра или другой последовательный элемент, действующий как место назначения для данных перевод. |

| Часы пессимизма | Пессимизм часов относится к использованию максимальное (а не минимальное) изменение задержки, связанное с общим тактовые импульсы во время статического временного анализа. |

| Время установки часов | Минимальный интервал времени между утверждение сигнала на входе данных, и утверждение переход от низкого к высокому на входе часов. |

| Ограничение максимальной или минимальной задержки | Ограничение, определяющее анализ пути синхронизации с нестандартными отношениями установки или удержания. |

| Нетто | А совокупность двух или более взаимосвязанных компонентов. |

| Узел | представляет провод, несущий сигнал, который проходит между различными логическими компоненты в конструкции. Самый базовый блок списка соединений для синхронизации. Использовал к представляют собой порты, контакты и регистры. |

| Штифт | Входы или выходы ячеек. |

| Порт | Верхний уровень входы или выходы модуля; например, пин-код устройства. |

| Метастабильность | Могут возникнуть проблемы с метастабильностью когда сигнал передается между схемами в несвязанных или домены с асинхронными часами. Временной анализатор анализирует потенциал метастабильность в вашей конструкции и может рассчитать MTBF для цепочки регистров синхронизации. |

| Анализ нескольких углов | Временной анализ медленного и быстрого временные углы для проверки вашей конструкции при различных напряжениях, технологический и температурный режим работы. |

| Мультициклические дорожки |

Объяснение таймингов памяти | TechPowerUp

Дата: 2005-12-01 14:19:16 | |

Другое время.

- Command Rate: Также называется CPC (Command Per Clock). Количество циклов, в течение которых выполняется выбор микросхемы и могут быть поданы команды. Чем ниже (1T), тем выше производительность, но 2T используется для поддержания стабильности системы. На машинах на базе Intel всегда используется 1T, где количество банков на канал ограничено до 4.

- tRC Timing: Row Cycle Time. Минимальное время в циклах, необходимое строке для завершения полного цикла.Это можно определить по: tRC = tRAS + tRP. Если он установлен слишком коротким, это может вызвать повреждение данных, а если оно слишком высокое, это вызовет потерю производительности, но повысит стабильность.

- tRRD Timing: Row to Row Delay или RAS to RAS Delay. Количество циклов, необходимое для активации следующего банка памяти. Это противоположность tRAS. Чем меньше время, тем лучше производительность, но это может вызвать нестабильность.

- tRFC Timing: Row Refresh Cycle Timing.Это определяет количество циклов обновления строки в банке памяти. Если он установлен слишком коротким, это может вызвать повреждение данных, а если оно слишком велико, это приведет к потере производительности, но повышению стабильности.

- tRW Время: Время восстановления записи. Количество циклов, которое требуется после допустимой операции записи и предварительной зарядки. Это необходимо для правильной записи данных.

- tRTW / tRWT Время: Задержка чтения для записи.Когда получена команда записи, это количество циклов для выполнения команды.

- tWTR Timing: Запись для задержки чтения. Количество циклов, необходимых между действительной командой записи и следующей командой чтения. Чем ниже, тем лучше производительность, но это может вызвать нестабильность.

- tREF Timing: Время, необходимое для обновления заряда, чтобы он не потерял свой заряд и не повредился. Измеряется в микросекундах (мкс).

- tWCL Время: Введите номер CAS. Напишите в любой банк, который открыт для написания. Действует на уровне 1Т, но может быть установлен на другие. Кажется, не работает с другими настройками, кроме 1T на DDR. Однако DDR2 отличается.

Заключение

Как видите, на производительность и стабильность ОЗУ влияет множество факторов. Есть и другие аспекты, которые следует учитывать, но это не просто сроки.CAS-tRCD-tRP-tRAS — это основные моменты времени, которые волнуют конечных пользователей.CPC или Command Rate — еще один важный параметр для систем на базе AMD при настройке или разгоне.

Все остальные настройки действительно меняются только при разгоне или настройке. Если вы планируете оставаться со стандартными настройками, нет никакой необходимости играть с этими настройками. Как указывалось ранее, не во всех BIOS даже доступны эти настройки. Они будут просто функцией «Авто».

Страница: 1- Введение и amp; Номинальное время памяти2- Другое время & amp; Вывод

.