Газораспределительный механизм

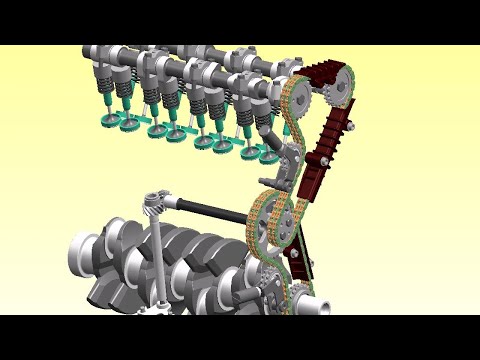

Газораспределительный механизм (ГРМ) — предназначен для слаженной подачи в цилиндры воздушно-топливной смеси и своевременного удаления отработанных газов посредством последовательного открытия и закрытия клапанов.

Чаще всего, на четырехтактных ДВС устанавливаются ГРМ с клапанами, именно на их примере и будет рассмотрен принцип работы этого узла.

ГРМ создает единую систему, в которой слаженно работают клапаны и распределительный вал от привода.

Клапаны двигателя обеспечивают подачу в двигатель горючей смеси воздуха и топлива, а затем выпуск уже отработанных газов в выхлопную систему. По своей конструкции, клапан состоит из стержня и тарелки. Все клапана находятся в головке блока цилиндров в специальных местах-углублениях под названием седло. Диаметр впускного клапана больше, чем выпускного. Это сделано для максимально лучшего попадания горючей смеси в цилиндр.

Для изготовления клапанов используются высокопрочные сплавы. Кромка тарелки клапана сталкивается с высокими нагрузками, поэтому имеет дополнительное усиление.

Впускной клапан имеет полнотелый стержень, а выпускной – пустотелый. Внутри него размещен натриевый наполнитель, способствующий более быстрому охлаждению.

Во многих двигателях, устанавливаемых на современные автомобили, каждый цилиндр оснащен двумя парами клапанов. Существуют и другие схемы ГРМ, в которых реализовано по одному впускному и одному выпускному клапану, двух впускных и одного выпускного клапана, а также трех впускных и двух выпускных.

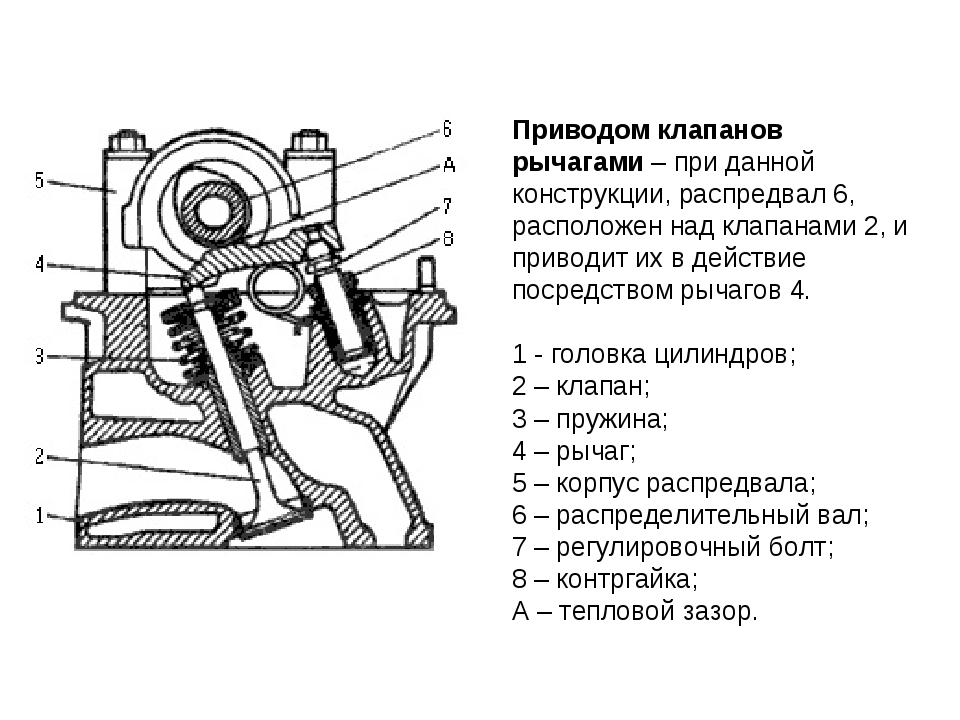

Клапан открывается от распределительно вала, на который воздействует привод двигателя. На современных двигателях реализуется одна из двух схем привода клапанов: посредством гидравлических толкателей или роликовых рычагов.

Второй вариант более целесообразный, так как на трение тратиться намного меньше энергии. В роликовой схеме применен принцип коромысла, когда одна часть воздействует на стержень клапана, а другой стороной берет усилие от гидрокомпенсатора. Сопряжение имеет конструкцию ролика, так снижаются потери на трение.

Наличие гидрокомпенсаторов позволяет создавать нулевой зазор клапана в любом его положении. Таким образом, достигается минимальный уровень шума и плавность работы двигателя. Гидрокомпенсатор представляет собой цилиндр, а также поршень с пружиной, каналы для подводя масла и обратного клапана. Расположенный под стержнем клапана, гидроцилиндр называют гидротолкателем.

В современных ДВС распредвал находится в нижней части блока цилиндров. Его вращение возможно благодаря тому, что на него крепятся две опоры с подшипниками скольжения. Опоры могут быть двух типов: разъемные и неразъемные. Нередко вместо опорных подшипников используются тонкостенные вкладыши. Чтобы не возникало движений в продольную сторону, устанавливается упорный подшипник. К опорам подается масло под давлением с помощью специальных магистралей.

Расположение распределительного вала в блоке может быть одновальное или двухвальное. Наибольшее применение получила двухвальная система. В ней, первый распределительный вал отвечает за работу впускных клапанов, а второй – работу выпускных клапанов.

В двигателях с V-образным расположением цилиндров установлено четыре вала. На каждый ряд цилиндров приходится по два вала.

Движение распределительного вала осуществляется от коленчатого при помощи цепного, ременного или зубчатого привода. Он позволяет вращаться распределительному валу в два раза медленнее, чем коленчатому. Т.е. за цикл работы цилиндра, каждый клапан открывается всего один раз.

Он позволяет вращаться распределительному валу в два раза медленнее, чем коленчатому. Т.е. за цикл работы цилиндра, каждый клапан открывается всего один раз.

Цепная и ременная передачи вращают распределительный вал, находящийся в головке блока цилиндров. Зубчатый метод передачи, вращает вал, находящийся в блоке цилиндров. В обиходе зубчатая передача называется «гитара».

Ввиду того, что ременная и цепная передачи имеют свои преимущества и недостатки, поэтому одинаково распространены. Цепь более прочная чем ремень, но ввиду того, что она имеет немалый вес, то для ее натяжения необходимы дополнительные натяжители и успокоители. В настоящее время активно внедряются зубчатые цепи, которые работают в совокупности со щеками специальной формы. Кроме распределительного вала цепь может приводить в действие масляный насос и балансирные валы.

Шкивы ременного привода не нуждаются в смазке и устанавливаются открыто. Но ремень имеет свой ресурс, который достаточно высокий. Устанавливаемые на современных автомобилях ремни способны прослужить более 150 тысяч километров. Наибольшее распространение получили зубчатые ремни, которые имеют выступы, полностью соответствующие углублениям в шкивах.

Но ремень имеет свой ресурс, который достаточно высокий. Устанавливаемые на современных автомобилях ремни способны прослужить более 150 тысяч километров. Наибольшее распространение получили зубчатые ремни, которые имеют выступы, полностью соответствующие углублениям в шкивах.

В TDI двигателях устанавливаются эллиптическая шестерня, приводящая в действие зубчатый ремень. Такое решение позволяет существенно уменьшить крутильные колебания и тяговые усилия. Помимо распредвала, ремень приводит в действие и помпу охлаждающей системы, а также топливный насос высокого давления.

Газораспределительный механизм. Автотранспортные средства. Эксплуатация автомобилей. Электронная библиотека учебных материалов. Чертежи, пояснительные записки, методические указания, книги и др. Бесплатно!

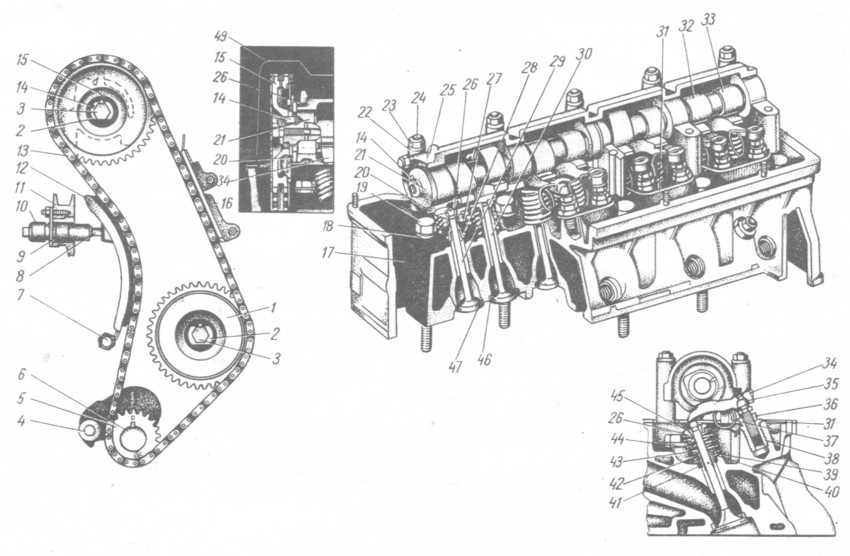

Механизм газораспределения служит для своевременного впуска в цилиндры двигателя горючей смеси (бензиновые двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов в соответствии с требованиями рабочего процесса в каждом из цилиндров двигателя. Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ.

Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ.

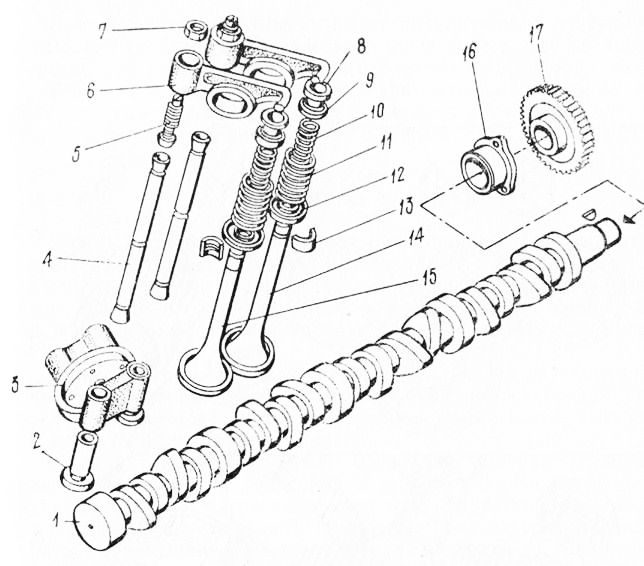

Рисунок 1 — Газораспределительный механизм.

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек . Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом.

Типы привода клапанов.

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов).

1. Привод через штангу и коромысло (рис. 2) для автомобилей «Рено», «Форд» ранних выпусков, «Волга», «Газель».

Рисунок 2 — Привод клапанов через штангу и коромысла:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4,5 – клапанные пружины; 6 – тарелка пружины; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин

2. Привод через коромысло (рис. 3) для автомобилей «Мазда-626», ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник.

Рисунок 3 — Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор

3. Привод через коромысло и регулировочный эксцентрик (рис. 4) для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана.

Рисунок 4 — Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распредели-тельного вала

4. Привод через рычаг (рис. 5) для автомобилей «Мерседес-Бенц 123», «Сузуки». При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой.

Рисунок 5 — Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана

5. Привод через коромысло, имеющее 4 опорные поверхности (рис. см выше) для автомобилей ВАЗ-2101…ВАЗ-2107, «Фиат».

6. Привод клапанов двумя коромыслами от одного кулачка распредели-тельного вала для автомобилей «Форд», «Москвич»

Рисунок 6 — Привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала

7. Привод через чашечный толкатель для автомобилей «Форд», «Опель», «Фольксваген», «Ауди», ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надеж-ность работы газораспределительного механизма. Вместо чашечных толкателей в более поздних выпусках автомобилей применяются гидротолкатели.

выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надеж-ность работы газораспределительного механизма. Вместо чашечных толкателей в более поздних выпусках автомобилей применяются гидротолкатели.

Рисунок 7 — Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор

8. Привод через два распределительных вала с гидравлическими толкателями. Такие конструкции предусматривают по два-три впускных клапана и по два выпускных клапана на каждый цилиндр. Применяются в современных конструкциях бензиновых двигателей, для улучшения процессов впуска и выпуска.

Гидравлические толкатели.

Клапаны газораспределительного механизма приводятся в действие непосредственно кулачками распределительных валов через цилиндрические гидротолкатели (гидрокомпенсаторы зазора), которые расположены в направляющих отверстиях головки цилиндров по оси отверстий под клапана.

Благодаря гидротолкателям уменьшаются стуки, механизм работает более плавно и четко, устраняются неисправности двигателя, которые могли быть при нарушении зазоров (прогары клапанов, потеря мощности и т.п.). В связи с отсутствием зазора, не изменяются фазы газораспределения при износе деталей клапанного механизма. Кроме того, при техническом обслуживании автомобиля не требуется регулировать зазор в клапанном механизме.

Гидротолкатель состоит из корпуса толкателя 1, поршня 2, плунжера 5 и обратного шарикового клапана 3, который поджат к отверстию в поршне пружиной. Поршень и плунжер разжимаются возвратной пружиной, находящейся между ними.

Масло для работы гидротолкателей подводится из системы смазки по каналу Н, а затем по каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. Кулачки валов смазываются маслом, находящимся в ваннах головки цилиндров под кулачками. В отверстии Н расположен обратный шариковый клапан 17, не допускающий слива масла из верхних каналов после остановки двигателя.

По этим же каналам подводится масло и для смазки шеек распределительных валов. Кулачки валов смазываются маслом, находящимся в ваннах головки цилиндров под кулачками. В отверстии Н расположен обратный шариковый клапан 17, не допускающий слива масла из верхних каналов после остановки двигателя.

Рисунок 8 — Гидротолкатель:

Работают гидротолкатели следующим образом. Пружина, находящаяся между поршнем 2 и плунжером 5, разжимает их и прижимает верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера к торцу клапана, выбирая зазор в клапанном механизме. Жесткость этой пружины намного меньше жесткости пружины клапана и поэтому клапан остается закрытым, когда толкатель касается затылочной части кулачка.

Когда на толкатель начинает воздействовать набега¬ющая часть кулачка, происходит короткий ускоряющий удар по корпусу толкателя, а т.к. шариковый клапан 17 закрыт, то в камере «с» создается высокое давление. Поскольку жидкость (масло) в камере «с» практически несжимаема, узел поршень-плунжер становится жестким и передает усилие от кулачка на клапан 15.

Поскольку жидкость (масло) в камере «с» практически несжимаема, узел поршень-плунжер становится жестким и передает усилие от кулачка на клапан 15.

По мере дальнейшего поворота кулачка давление в камере «с» увеличивается и небольшая часть масла из камеры «с» перетекает в камеру «а» через зазор между поршнем и плунжером. Поэтому общая длина узла поршень-плунжер уменьшается, но не более, чем на 0,1 мм.

После закрытия клапана 15 начинается процесс выборки зазора в клапанном механизме. Силы от кулачка и клапана 15 уже не действуют на гидротолкатель. Возвратная пружина снова раздвигает поршень с плунжером, прижимая верхнюю плоскость корпуса толкателя 1 к кулачку, а нижнюю плоскость плунжера — к торцу клапана. При этом давление в камере «с» становится меньше, чем в камере «а», шариковый клапан 15 открывается и в камеру «с» доливается масло из камеры «а».

Кроме чашечных гидротолкателей в двигателях могут применяться гидротолкатели 3 на которые воздействуют коромысла 4 (рис. 9). Коромысла качаются на вставных осях 6. Гидротолкатель находится в каждом рычаге непосредственно над стержнем клапана. Масло подводится к гидротолкателю от вставной оси через продольное сверление 5 в рычаге клапана. Равномерное распределение давления в зоне контакта рычага с клапаном обеспечивается подпятником 2.

9). Коромысла качаются на вставных осях 6. Гидротолкатель находится в каждом рычаге непосредственно над стержнем клапана. Масло подводится к гидротолкателю от вставной оси через продольное сверление 5 в рычаге клапана. Равномерное распределение давления в зоне контакта рычага с клапаном обеспечивается подпятником 2.

Рисунок 9 — Гидротолкатель с коромыслом:

1 – стержень клапана; 2 – подпятник; 3 – гидротолкатель; 4 – коромысло; 5 – продольное сверление; 6 – ось

Принцип действия гидротолкателя с коромыслом аналогичен чашечному гидротолкателю. При воздействии кулачка распределительного вала на ролик рычага обратный клапан гидротолкателя закрывается, после чего давление масла в полости высокого давления повышается. В процессе открытия клапана гидротолкатель действует как жесткий элемент, так как масло в его полости практически не сжимается.

Рисунок 10 — Открытое состояние клапана.

Рисунок 11 — Закрытое состояние клапана.

Детали механизма газораспределения. Грузовые автомобили. Кривошипно-шатунный и газораспределительный механизмы

Детали механизма газораспределения

Распределительный вал предназначен для своевременного открывания и закрывания клапанов определенной последовательности. Изготавливают распределительный вал из чугуна или штампуют из стали. Вал вращается во втулках, внутренняя поверхность которых залита баббитом. На валу имеются кулачки, эксцентрик для привода топливного насоса и шестерня привода масляного насоса и прерывателя-распределителя. Для уменьшения износа опорные шейки подвергают поверхностной закалке токами высокой частоты.

Валы разных двигателей различаются размерами, числом, расположением и профилем кулачков, а также числом опорных шеек.

В большинстве цилиндров на каждый цилиндр приходятся по два кулачка. Каждый кулачок воздействует на один клапан – выпускной или впускной. Клапаны служат для сообщения и разобщения впускных или выпускных каналов с цилиндрами. Впускные клапаны изготовляют из хромистой стали, а выпускные из жаропрочной стали – сильхрома. Клапанный механизм состоит из головки стержня, закрывает впускной или выпускной канал цилиндра. Для улучшения наполнения цилиндра свежей горючей смесью, диаметр головки впускного клапана изготавливается больше диаметра головки выпускного клапана. Чтобы лучше отводить теплоту, внутри клапанов двигателей ЗИЛ и ЗМЗ изготовлены полости, заполненные на 50 – 60% натрием. Полость закрыта заглушкой, приваренной к головке клапана. Во время работы двигателя натрий плавится и, переливаясь при встряхивании, интенсивно переносит теплоту от головки к стрежню, а от стержня теплота предается втулке клапана.

Клапаны служат для сообщения и разобщения впускных или выпускных каналов с цилиндрами. Впускные клапаны изготовляют из хромистой стали, а выпускные из жаропрочной стали – сильхрома. Клапанный механизм состоит из головки стержня, закрывает впускной или выпускной канал цилиндра. Для улучшения наполнения цилиндра свежей горючей смесью, диаметр головки впускного клапана изготавливается больше диаметра головки выпускного клапана. Чтобы лучше отводить теплоту, внутри клапанов двигателей ЗИЛ и ЗМЗ изготовлены полости, заполненные на 50 – 60% натрием. Полость закрыта заглушкой, приваренной к головке клапана. Во время работы двигателя натрий плавится и, переливаясь при встряхивании, интенсивно переносит теплоту от головки к стрежню, а от стержня теплота предается втулке клапана.

Клапаны меньше изнашиваются, если они во время работы постепенно поворачиваются вокруг собственной оси.

Выпускной клапан двигателя типа ЗИЛ может поворачиваться принудительно во время работы двигателя специальным механизмом принудительного вращения клапана.

Седла клапанов изготавливают в виде вставных колец из жаропрочной стали или чугуна и запрессовывают в головку или блок цилиндров. Это облегчает их восстановление при ремонте.

Направляющие втулки . Служат для обеспечения направленного движения клапана и посадки его в седло без перекоса. Делают направляющие втулки чугунными или металлокерамическими и запрессовывают в блок или головку цилиндров. В некоторых двигателях на втулку впускного клапана устанавливают резиновую манжету для предотвращения попадания масла в цилиндр по зазору между втулкой и стрежнем клапана.

Пружина клапана 6 предназначена для создания усилия, необходимого для закрытия клапана и обеспечивает плотную посадку клапана в седло. Пружины имеют переменный шаг, что устраняет вибрацию витков (резонанс пружины). Изготавливают пружины из специальной стальной проволоки. При сборке конец пружины с меньшим шагом витков, должен располагаться у тарелки клапана.

В некоторых двигателях на каждый клапан устанавливают по две пружины, имеющих противоположное направление витков.

Для обеспечения плотной посадки клапана в седло во время работы, когда стержень удлиняется, между клапаном и толкателем или коромыслом должен быть тепловой зазор.

Коромысло 5 представляет собой неравноплечий рычаг и служит для опускания клапана на определенное расстояние. Изготавливают коромысло из стали. Распорные пружины и стопорные кольца удерживают коромысло от осевого смещения. Ось коромысла пустотелая. В отверстие коромысла запрессована бронзовая втулка 3.По ее внутренней части поступает смазка к трущимся деталям (втулкам коромысел, регулировочным винтам и штанг). С торцов обе оси коромысел закрыты заглушками.

Штанга служит для передачи усилия от толкателя к коромыслу. Штанги изготавливают из стальных или дюралюминиевых трубок, в которые запрессовывают с двух сторон стальные шлифованные, термически обработанные наконечники. Наконечники имеют сферическую форму и упираются внизу в толкатель, а вверху в выемку коромысла.

Толкатели передают поступательное движение от кулачка распределительного вала к штанге. Изготавливаются толкатели из стали. Чтобы износ толкателей был равномерным, они совершают одновременно поступательное и вращательное движение.

Изготавливаются толкатели из стали. Чтобы износ толкателей был равномерным, они совершают одновременно поступательное и вращательное движение.

Распределительные шестерни .

Распределительные шестерни необходимы чтобы передать вращения от коленчатого вала распределительному валу топливного насоса (у дизельных двигателей), масляному насосу и другим механизмам. Одну из шестерен крепят на коленчатом, а другую на распределительном валу. Шестерни изготавливают с косыми зубьями, чтобы уменьшить шум. В четырехтактных двигателях диаметр шестерни коленчатого вала в два раза меньше диаметра шестерни распределительного вала. при установке шестерен необходимо совмещать метки на их зубьях, чтобы срабатывание впускных и выпускных клапанов соответствовало определенному положению поршня в цилиндре. У дизельных двигателей устанавливают между этими шестернями дополнительную, промежуточную шестерню, так как направление вращения распределительного вала и вала топливного насоса у них, совпадает с направлением вращения коленчатого вала.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесГазораспределительный механизм. Назначение, деталии узлы ГРМ

Газораспределительный механизм

Газораспределительный механизм служит для своевременного впуска в камеры сгорания горючей смеси (карбюраторные и газосмесительные двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов.

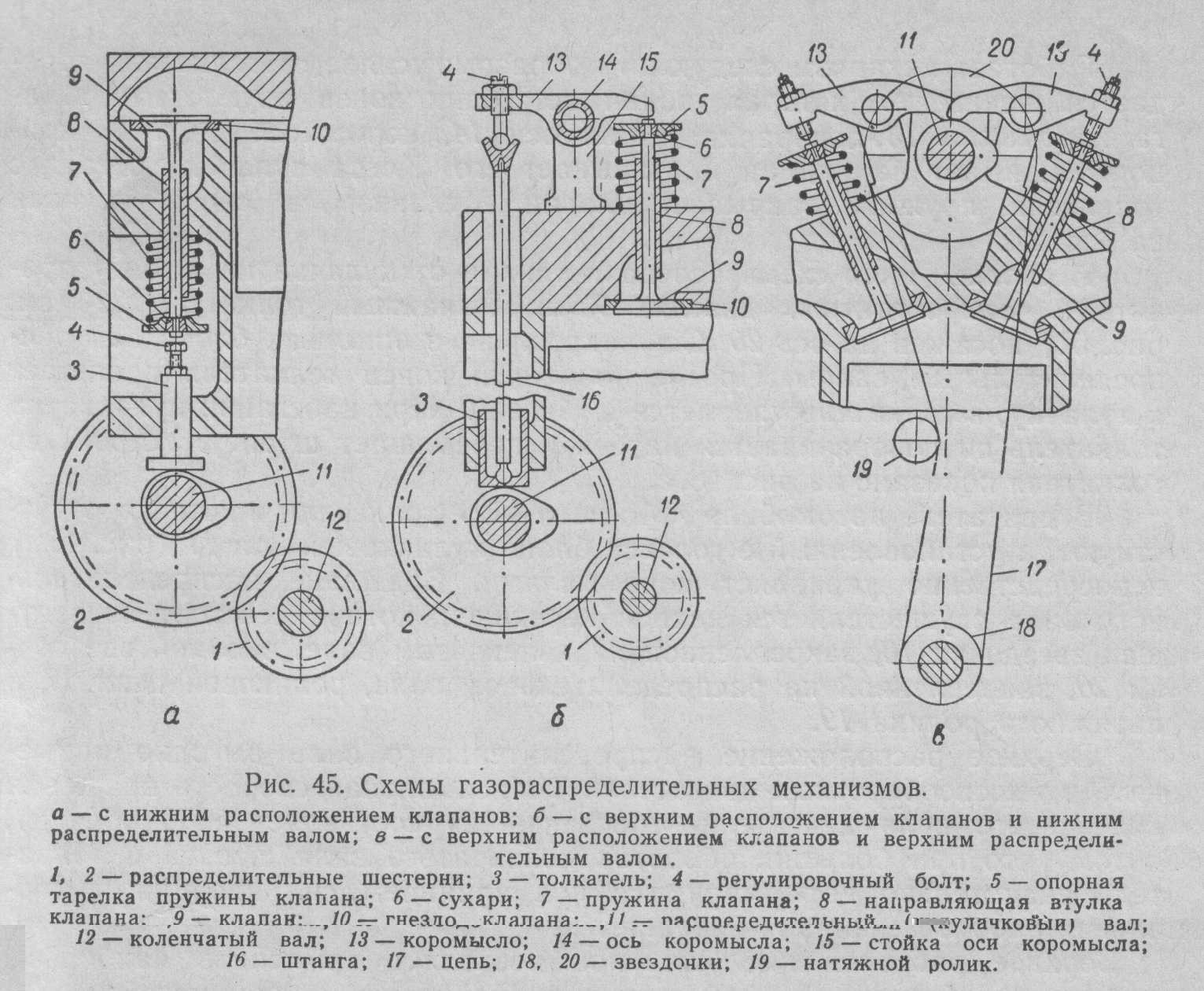

Газораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом.

Газораспределительный механизм (рис. 8) состоит из:

• распределительного вала;

• механизма привода распределительного вала;

• клапанного механизма.

Рис. 8. Газораспределительный механизм V-образного двигателя

с верхним расположением клапанов

Работу газораспределительного механизма рассмотрим на примере двигателя с V-образным расположением цилиндров.

Распределительный вал находится в «развале» блока двигателя, то есть между его правым и левым рядами цилиндров, и приводится во вращение от коленчатого вала через

блок распределительных шестерен. При цепном или ременном приводе вращение распределительного вала осуществляется с помощью соответственно цепной или зубчатой ременной передачи (рис. 9).

При вращении распределительного вала кулачок набегает на толкатель и поднимает его вместе со штангой. Верхний конец штанги надавливает на регулировочный винт, установленный во внутреннем плече коромысла. Коромысло, проворачиваясь на своей оси, наружным плечом нажимает на стержень клапана и открывает отверстие впускного или выпускного клапана в головке цилиндров строго в соответствии с фазами газораспределения и порядком работы цилиндров.

Верхний конец штанги надавливает на регулировочный винт, установленный во внутреннем плече коромысла. Коромысло, проворачиваясь на своей оси, наружным плечом нажимает на стержень клапана и открывает отверстие впускного или выпускного клапана в головке цилиндров строго в соответствии с фазами газораспределения и порядком работы цилиндров.

Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, которые выражаются в градусах угла поворота коленчатого вала относительно мертвых точек. Фазы газораспределения подбирают опытным путем в зависимости от числа оборотов двигателя и конструкции впускных и выпускных патрубков.

Заводы-изготовители указывают фазы газораспределения для своих двигателей в виде таблиц или диаграмм. Правильность установки газораспределительного механизма определяется по установочным меткам, которые располагаются на распределительных шестернях или приводном шкиве блока цилиндров двигателя. Отклонение при установке фаз приводит к выходу из строя клапанов или двигателя в целом. Постоянство фаз газораспределения сохраняется только при соблюдении регламентируемого теплового зазора в клапанном механизме данной модели двигателя. Нарушение величины этого зазора приводит к ускоренному износу клапанного механизма и потери мощности двигателя.

Последовательность чередования одноименных тактов в различных цилиндрах называется порядком работы цилиндров двигателя, который зависит от расположения цилиндров и конструктивного исполнения коленчатого и распределительного валов.

Детали газораспределительного механизма двигателя A3ЛK-412:

1 — ось коромысел выпускных клапанов; 2 и 12 — шайбы; 3 — втулки; 4 — пружины; 5 — коромысла; 6 — болт; 7 — планка; 8 — звездочка; 9 — штифт; 10 — распределительный вал; 11 — винт; 13 — установочный фланец; 14 — контргайка; 15 — нажимной винт; 16 — колпачок; 17 — сухари; 18 — наконечник клапана; 19 — упорная шайба; 20 и 23 — опорные шайбы; 21 — внутренняя пружина клапана; 22 — наружная пружина клапана; 24 — направляющие втулки; 25 — седло выпускного клапана; 26 — седло впускного клапана; 27 — выпускной клапан; 28 — впускной клапан; 29 — ось коромысел впускных клапанов.

Рис. 9. Цепной привод газораспределительного механизма с верхним расположением распределительного вала:1 — коленчатый вал; 2 — ведущая звездочка; 3 — цепь; 4 — башмак натяжного устройства; 5 — натяжное устройство; 6 — ведомая звездочка; 7 — распределительный вал; 8 — рычаг привода клапана; 9 — клапаны; 10 — втулка регулировочного болта; 11 — регулировочный болт; 12 — успокоитель цепи; 13 — звездочка привода масляного насоса и прерывателя-распределителя

У четырехцилиндровых однорядных двигателей такты чередуются через 180° и порядок работы цилиндров может

В V-образных восьмицилиндровых четырехтактных двигателях шатунные шейки коленчатого вала располагаются под углом 90°, и при угле развала двигателя 90° одноименные такты будут перекрываться в левом ряду цилиндров по отношению к правому ряду на 90° или 1/4 оборота коленчатого вала (см. приложение). Эти двигатели имеют следующий порядок работы цилиндров: 1—5—4—2—6—3— 7—8 (рис.10).

Рис. 10. Схема порядка работы цилиндров 4-тактного восьмицилиндрового V-образного двигателя быть 1—3—4—2 (АЗЛК, ВАЗ) или 1—2—4—3 (ГАЗ).

Знание порядка работы цилиндров необходимо для правильного подсоединения проводов к свечам зажигания карбюраторных двигателей или трубопроводов высокого давления дизельных двигателей, а также при регулировке тепловых зазоров клапанного механизма.

ДЕТАЛИ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно с порядком работы цилиндров двигателя.

Распределительные валы отковывают из стали с последующей цементацией и закаливанием токами высокой частоты. На некоторых двигателях валы отливают из высокопрочного чугуна. В этих случаях поверхность кулачков и шеек вала отбеливается и затем шлифуется. Для уменьшения трения между шейками и опорами в отверстия запрессовывают стальные, покрытые антифрикционным слоем, или металлокерамические втулки.

Между опорными шейками распределительного вала располагаются кулачки, по два на каждый цилиндр, — впускной и выпускной. Помимо этого на валу крепится шестерня для привода масляного насоса и прерывателя-распределителя и имеется эксцентрик для привода топливного насоса.

Шестерни распределительных валов изготовляют из чугуна или текстолита, приводную распределительную шестерню коленчатого вала — из стали. Зубья у шестерен косые, что вызывает осевое перемещение вала. Для предупреждения осевого смещения предусмотрен упорный фланец, который закреплен на блоке цилиндров между торцом передней опорной шейки вала и ступицей распределительной шестерни (рис. 11).

В четырехтактных двигателях рабочий процесс происходит за четыре хода поршня или два оборота коленчатого вала.Это возможно, если распределительный вал за это время сделает в два раза меньшее число оборотов. Поэтому диаметр шестерни, установленной на распределительном валу, делают в два раза большим, чем диаметр шестерни коленчатого вала.

Рис. 11. Устройство для ограничения осевого и смещения распределительного вала

Для правильной работы двигателя кривошипы коленчатого вала и кулачки распределительного вала должны находиться в строго определенном положении относительно друг друга. Поэтому при сборке двигателя распределительные шестерни вводятся в зацепление по имеющимся на их зубьях меткам: одной — на зубе шестерни коленчатого вала, а другой — между двумя зубьями шестерни распределительного вала. На двигателях, имеющих блок распределительных шестерен, установка их производится также по меткам (рис. 12).

Толкатели передают усилие от кулачков распределительного вала к штангам. Изготовляют их из чугуна и стали. Толкатели бывают цилиндрическими, грибовидными или роликовыми и имеют сферические углубления, в которые входят нижние концы штанг. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, либо в прикрепленных к нему специальных корпусах. Для предотвращения неравномерности износа их рабочих поверхностей толкатели все время провертываются вокруг своих осей за счет выпуклой поверхности их нижней головки и скошенной поверхности кулачка распределительного вала.

Рис. 12. Совмещение меток распределительных шестерен

Штанги передают усилие от толкателей к коромыслам и выполняются в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанга упирается с одной стороны в углубление толкателя, а с другой в сферическую поверхность регулировочного винта коромысла.

Коромысло передает усилие от штанги к клапану. Выполняют его в виде двуплечего рычага, посаженного на ось. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги-толкателя, что позволяет уменьшить высоту подъема штанги толкателя. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для установки теплового зазора в клапанном механизме. Для уменьшения трения коромысла об ось в отверстие запрессовывается бронзовая втулка. Устанавливают коромысла на полых стальных осях, которые бывают общими для всех цилиндров или изготовляются отдельно для каждого цилиндра. Оси закрепляются в стойках на головке цилиндров двигателя. От продольного перемещения коромысло удерживается при помощи цилиндрических пружин. Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от положения поршня в цилиндре и от порядка работы двигателя.

Клапан (рис. 13) состоит из тарельчатой плоской головки и стержня. Головка имеет узкую рабочую кромку — фаску, скошенную под углом 45 или 30°. Диаметр головки впускного клапана больше, чем выпускного, что обеспечивает более быстрое заполнение камеры сгорания цилиндра зарядом горючей смеси.

Впускные клапаны изготовляют из хромистой стали; выпускные клапаны или их головки — из жаростойкой стали. Седла клапанов запрессованы в головку или блок цилиндров и изготовляются из жаропрочного чугуна. На фаску головки клапанов иногда наплавляют жаростойкий сплав.

Фаска головки клапана должна плотно прилегать к фаске седла клапана. С этой целью сопрягаемые поверхности притирают. Так как выпускной клапан из-за омывания его отработавшими газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, его стержень заполняют металлическим натрием. Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, чем способствует отводу тепла от головки к стержню, затем к направляющей втулке. Выпускные клапаны также могут иметь механизм их принудительного проворачивания при работе, что предотвращает их заедание и обгорание.

Рис. 13. Клапан и детали крепления

Клапан к седлу прижимается одной или двумя клапанными пружинами (в последнем случае пружины должны иметь различное направление витков с целью гашения колебаний).

Стержень клапана цилиндрический и в верхней части имеет выточку для фиксации деталей крепления клапанной пружины. Стержни клапанов перемещаются по чугунным или металлокерамическим направляющим втулкам, запрессованным в головку цилиндров двигателя.

Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение из маслобензостойкой резины в виде колпачка или сальника.

В настоящее время при производстве двигателей легковых автомобилей все чаще применяют четырехклапанную конструкцию, когда в каждом цилиндре установлены два впускных и два выпускных клапана. Совместно с расположением свечи зажигания по центру камеры сгорания это улучшает наполнение цилиндров свежим зарядом горючей смеси, сокращает время сгорания рабочей смеси и улучшает топливную экономичность двигателя.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для чего предназначен газораспределительный механизм?

2. Назвать детали газораспределительного механизма.

3. Что такое фазы газораспределения?

4. Что называется порядком работы цилиндров?

5. Как устроен клапанный механизм ?

6. Как устроен привод газораспределительного механизма?

Газораспределительный механизм

Газораспределительный механизм обеспечивает впуск топливо-воздушной смеси в цилиндры двигателя и последующее удаление отработавших газов из камеры сгорания.

Назначение газораспределительного механизма

ГРМ — один из самых сложных узлов в двигателе, так как его задача не только открывать и закрывать группы клапанов, но и делать это в строго определенный момент. Работа газораспределительного механизма синхронизирована с работой зажигания и впрыска.

Перенос распределительного вала привел к революционному развитию ГРМ и появлению двигателей с большим количеством клапанов на 1 цилиндр

Чтобы увеличить скорость движения, водитель нажимает на педаль акселератора, увеличивая поступление в двигатель топлива и воздуха. «Воспринять» усилившийся поток двигатель может только одним образом — за счет увеличения оборотов, а значит, группы клапанов должны открываться и закрываться чаще. Инженеры нашли простое и изящное решение для этой задачи, обеспечив привод ГРМ непосредственно от коленчатого вала. Чем быстрее вращается коленвал, тем чаще открываются и закрываются клапана, а значит, двигатель успевает пропустить через себя и сжечь ровно столько смеси воздуха и топлива, сколько нужно для развития желаемой скорости.

Конструкция газораспределительного механизма

Сложные задачи может решить только сложный механизм, поэтому ГРМ состоит из нескольких групп деталей. Клапана открывают и закрывают каналы впуска и выпуска, приводные механизмы вращают валы с заданной скорость, а распределительные валы обеспечивают своевременное открытие и закрытие клапанов.

В верхней части блока цилиндров расположена головка блока цилиндров (ГБЦ). На ней расположен распределительный вал, клапаны, толкатели или коромысла. Шкив привода распределительного вала находится за пределами головки блока цилиндров. Чтобы масло не вытекало из-под клапанной крышки, на шейке распредвала есть сальник. Клапанная крышка устанавливается через прокладку, устойчивую к горюче-смазочным материалам. Ремень или цепь ГРМ надевается на шкив распределительного вала, а приводится в действие шестерней коленчатого вала. Для натяжения ремня применяются ролики, а для натяжения цепи – «башмаки». Обычно в системе применяется два ремня или ремень и цепь. Ремень или цепь приводят в действие механизм ГРМ, а второй ремень – дополнительное оборудование.

Распределительный вал – это ось с выточенными «кулачками». Когда вал вращается, кулачки соприкасаются с толкателями клапанов в моменты, соответствующие тактам двигателя.

Клапанная группа и распределительный вал

Клапанная группа это не только клапаны, но и направляющие втулки, пружины и детали крепления, а также передаточные элементы.

Распредвал, или кулачковый вал, в определенный момент надавливает на штоки клапанов или рычаги (рокеры, коромысла и тп), которые передают усилие на штоки. Механизм нуждается в регулировке, поэтому в состав передаточных элементов входят также регулировочные шайбы и болты. В некоторых двигателях постоянный зазор достигается автоматической регулировкой — при помощи гидрокомпенсаторов.

Основной недостаток цепного привода ГРМ — слишком шумная работа

Распределительный вал приводится в движение приводным ремнем или цепью. Для передачи энергии от коленчатого вала на одном из торцов распредвала укреплена ведомая звездочка цепного привода или шкив, если в конструкции применен ременный привод.

Вращение распределительного вала в корпусе головки блока цилиндров обеспечивают подшипники, закрепленные в верхней пчасти ГБЦ.

ГРМ с верхним и нижним расположением клапанов

Газораспределительными механизмами с верхним расположением клапанов оснащены практически все современные двигатели. Эта конструкция постепенно сменила нижнеклапанную в середине шестидесятых годов, в начале «гонки за лошадиными силами». Применение верхнеклапанного механизма позволило избавиться от лишних передаточных деталей. Кулачки распредвала, надавливающие непосредственно на штоки клапанов, позволили обеспечить устойчивую работу двигателя на высоких оборотах. Кроме того, верхнее расположение клапанов позволило упростить ремонт и обслуживание двигателя. Верхнее расположение распредвала позволило уменьшить массу двигателя и снизить уровень шума при его работе. В конечном итоге, благодаря переходу на верхнеклапанную конструкцию, инженерам удалось увеличить количество клапанов (16, 24 и более), установив вместо одного распредвала два — для каждой группы клапанов. Единственным минусом конструкции можно считать только относительную сложность привода, который осуществляется ремнем или цепью.

Виды привода ГРМ

Вне зависимости от типа привода в работе ГРМ должно быть обеспечено одно важное условие — положение валов друг относительно друга должно оставаться неизменным. Если один из валов начнет «отставать», синхронизированная работа немедленно нарушится.

Именно поэтому цепной привод ГРМ появился раньше ременного. Роликовая цепь, собранная из звеньев одинаковой длины, обеспечивает постоянство синхронизации наилучшим образом.

Два основных недостатка цепи — шум при работе и сложности, связанные с обеспечением постоянного натяга, побудили инженеров к разработке привода на основе зубчатого ремня. Ремень лишен недостатков цепи, но обладает своими собственными — прежде всего, возможностью обрыва.

Газораспределительный механизм под контролем

С появлением распределенного впрыска и распространением микропроцессорных систем управления работой двигателя у производителей появились обширные возможности привлекать покупателей не только мощностью автомобилей, но и экономичностью. В процессе борьбы за снижение расхода топлива была придумана система контроля и для газораспределительного механизма. Задача системы изменяемых фаз газораспределения — обеспечивать точнейшую синхронизацию впуска и выпуска в зависимости от режима работы двигателя. Если описать работу этой системы в двух словах, то можно сказать, что скорость вращения распределительных валов в современном двигателе перестала быть постоянной. Это нужно для уменьшения наполнения цилиндров топливо-воздушной смесью в моменты, когда обычный объем смеси почти наверняка не сгорит полностью. К примеру, если водитель едет под уклон, поддерживать скорость помогают законы физики, и в эти секунды подавать в камеру сгорания столько же топлива, сколько необходимо для движения в гору, не нужно. За этими динамическими изменениями следит система VVT, управляющая движением распределительных валов и открытием клапанов.

Газораспределительный механизм — Энциклопедия по машиностроению XXL

Рассмотрим последовательный переход от плоской к пространственной структурной схеме газораспределительного механизма двигателя внутреннего сгорания (рис. 3.23, а). Входное звено меха- [c.32]Рабочий цикл четырехтактного двигателя совершается за два оборота коленчатого вала (рис. 5.10). В крышке цилиндра двигателя расположены клапаны впуска 1 свежего заряда и выпуска 2 продуктов сгорания, форсунки или свечи зажигания и другие устройства. Клапаны удерживаются в закрытом состоянии силой упругости пружин и избыточным давлением в цилиндре. Открытие клапанов в нужные моменты производится с помощью газораспределительного механизма. Этот механизм обычно состоит из рычагов, штанг и толкателей, на которые воздействуют кулачки распределительного вала. Последний приводится в движение от коленчатого вала двигателя и имеет частоту вращения [c.231] Корчемный Л. В. Динамика газораспределительного механизма и профилирование кулачков быстроходных двигателей. Труды НАМИ, вып. 91, [c.22]

При наличии компенсаторов во многих случаях отпадает необходимость выдерживать предельно высокую точность сопряженных деталей, этим облегчается процесс их изготовления, уменьшается стоимость изделия. Особенно ощутимый эффект дает использование компенсаторов при многозвенных размерных цепях, например в газораспределительном механизме двигателя, где в длинной цепочке, состоящей из 10 взаимосвязанных деталей, температурные изменения и износ компенсируются одним винтом у бойка коромысла. Без этого каждое звено пришлось бы делать с допуском всего 0,01 мм. [c.37]

Картер двигателя отлитый заодно с блоком цилиндров, является базисной основной деталью. К картеру крепятся детали кривошипно-шатунного и газораспределительного механизма (рис. 13). Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала и опорных шеек распределительного вала. Снизу картер закрыт поддоном, вы-штампованным из тонкого стального листа. [c.24]

В двигателях внутреннего сгорания своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов обеспечивается газораспределительным механизмом. [c.30]

На двигателях ЗИЛ-130, ЗМЗ-53 и ГАЗ-21 установлены газораспределительные механизмы с верхним расположением клапанов. [c.30]

Газораспределительный механизм состоит из распределительных шестерен, распределительного вала, толкателей, штанг, коромысел с деталями крепления клапанов, пружин с деталями крепления и направляющих втулок (рис. 17). [c.30]

В двигателе ГАЗ-21 также применен газораспределительный механизм с верхним расположением клапанов. Так как этот двигатель- о рядным расположением цилиндров (см. рис. 17), то весь газораспределительный механизм расположен сбоку двигателя. [c.31]

Газораспределительный механизм с верхним расположением клапанов дает возможность улучшить форму камеры сгорания, наполнение цилиндров и условия сгорания горючей смеси. Лучшая форма камеры сгорания позволяет повысить также степень сжатия, мощность и экономичность двигателя. [c.31]

Основные неисправности газораспределительного механизма [c.41]

Внешними признаками неисправности газораспределительного механизма двигателя являются уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки. [c.41]

К неисправностям газораспределительного механизма также относят износ шестерен распределительного и коленчатого валов, направляющих втулок клапанов и толкателей втулок и [c.41]

Все остальные неисправности газораспределительного механизма устраняют заменой отдельных деталей- [c.43]

Ко второй группе относятся нормативы параметров, изменение которых не зависит от условий эксплуатации автомобилей, а определяется только конструктивными и технологическими факторами, такими, как применяемые материалы, технология изготовления, форма и размеры и т. и. Эти нормативы обычно оговариваются в технических условиях заво-да-изготовителя или в инструкции по эксплуатации изделия, и эти рекомендации являются одинаково достоверными для различных условий эксплуатации. Это, например, нормативные значения тепловых зазоров в газораспределительном механизме двигателя, зазор в контактах прерывателя, зазор между электродами свечи зажигания и г. д. [c.72]

К характерным повреждениям газораспределительного механизма (ГРМ) относятся износ толкателей и их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала нарушение зазоров между -156 [c.156]

Встречающиеся на практике характерные неисправности узлов и агрегатов оказывают существенное влияние на расход топлива. Например, увеличение пропускной способности главного жиклера карбюратора, нарушение герметичности клапана экономайзера, увеличение зазора в контактах прерывателя, раннее или позднее зажигание, нарушение зазоров в газораспределительном механизме приводят к увеличению расхода на 3—15 %. Другие, также часто встречающиеся на практике неисправности (выход из строя одной свечи или форсунки в 6-цилиндровом двигателе, неправильные углы установки колес, уменьшенные зазоры в тормозных механизмах), могут увеличить расход топлива на 15—20 %. Поэтому для обеспечения экономии топлива ИТС АТП в первую очередь [c.317]

При увеличении пробега автомобиля с начала эксплуатации обычно растет и содержание токсичных веществ в ОГ (рис. 24.9) по следуюш,им основным причинам изменение технического состояния карбюратора (засорение или износ главного и вспомогательного жиклеров нарушение уровня топлива в поплавковой камере изменение регулировки карбюратора) неисправности в системе зажигания, вызывающие изменение установки зажигания и ослабление мощности искры (подгорание контакторов прерывателя и электродов свечей, нарушение изоляции проводов, замыкание обмоток катушки высокого напряжения, -и др.) износ клапанов, втулок в газораспределительном механизме износ цилиндропоршневой группы и отложение нагара в цилиндрах двигателя. [c.374]

При изменении параметров состояния ДВС, например момента впрыска топлива, нарушения в работе газораспределительного механизма, износа поршневых колец, увеличении зазора между поршнем и втулкой связанные с работой этих устройств импульсы смещаются по фазе, изменяются их амплитуды и длительности, появляются новые импульсы. Для временного выделения соответствующих импульсов методом стробирования наиболее благоприятным режимом является работа двигателя с низ кой, но достаточно устойчивой частотой вращения коленчатого вала [10]. [c.395]

Установки для детонационных покрытий (детонационного напыления) имеют следующие основные функциональные органы ствол с камерой зажигания газораспределительный механизм, служащий для дозирования, смешивания и подачи горючей смеси га- [c.428]

Необходимость периодически осуществлять выпуск отработавших газов и впуск горючей смеси приводит к необходимости оборудовать двигатель особым газораспределительным механизмом, обеспечивающим своевременное поступление в цилиндр горючей смеси и своевременное удаление продуктов сгорания. [c.271]

На величину эффективной мощности влияют литраж двигателя, степень сжатия, форма камеры сгорания, конструкция газораспределительного механизма и, кроме того, эксплуатационные факторы техническое состояние двигателя, качество технического обслуживания и ремонта, сорт и качество горючего и смазочных материалов, квалификация водителя. [c.7]

Газораспределительный механизм служит для своевременного впуска в цилиндр горючей смеси у карбюраторных двигателей или впуска воздуха у дизельных и выпуска из цилиндра отработавших газов. [c.21]

Двигатель автомобиля. Основные неисправности кривошипно-шатунного и газораспределительного механизмов, системы охлаждения и системы смазки приведены ниже. [c.403]

Неисправности деталей газораспределительного механизма — нарушение зазоров между клапанами и толкателями, неплотная посадка клапанов, заедание их, потеря упругости или поломка клапанных пружин — вызывают увеличение расхода топлива, понижение мощности двигателя и появление стуков. [c.403]

На двигателях автомобилей ВАЗ-2101 распределительный вал установлен в специальном корпусе на головке блока цилиндров. На переднем конце вала закреплена ведомая звездочка 1 (рис. 26), соединенная двухрядной цепью 2 с ведущей звездочкой 5 коленчатого вала. Натяжение цепи осуществляется башмаком 6, на который воздействуют пружины натяжного устройства 7. Для гашения колебаний ведущей ветви цепи имеется успокоитель 3. Цепью газораспределительного механизма также приводится во вращение звездочка 4 масляного насоса, распределителя зажигания и топливного насоса. [c.44]

На рис. 15 изображены неподвижные детали кривошипно-шатунного механизма двигателя ЗМЗ-53, устанавливаемого на автомобиле ГАЗ-53А. Блок цилиндров 15 отлит из алюминиевого сплава. В блоке имеются восемь гнезд 16, в которые вставляются мокрые гильзы 12 из серого чугуна со вставками из нирезиста. Блок цилиндров выполнен как одно целое с верхней частью картера 14. Плоскость разъема, к которой прикреплена нижняя половина картера (масляный поддон), расположена ниже оси коленчатого вала, что повышает жесткость конструкции. Спереди к блоку цилиндров крепят крышку 1 блока зубчатых колес газораспределительного механизма. [c.24]

Газораспределительный механизм служит для своевременной подачи в цилиндры двигателя горючей смеси, выпуска отработавших газов согласно порядку работы цилиндров данного двигателя и соотношения фаз газораспределения. Газораспределительный механизм состоит из распределительного вала с кулачками и приводным элементом (зубчатый шкив, звездочка, шестерня), толкателей, штанг, коромысел, клапанов с пружинами и направляющими втулками. Взаимосвязь между фазами распределения коленчатого вала и распределительного может осуществляться зубчатым ремнем, цепью или непосредственно шестернями. [c.75]

Номинальные, а также ремонтные размеры основных сопряжений кривошипно-шатунного и газораспределительного механизмов двигателей легковых автомобилей приведены в табл. 18, а их условные обозначения — на рис. 46. [c.75]

Кривошипно-шатунный и газораспределительный механизмы. Техническое состояние кривошипно-шатунных и газораспределительных механизмов можно определить по шумам и стукам с помощью стетоскопов (рис. 52, а). По характеру стука и шума и месту его возникновения находят [c.133]

При углубленном диагностировании технического состояния двигателя, и в частности кривошипно-шатунного и газораспределительного механизмов, определяют расход газов, прорывающихся в картер двигателя, давление в конце такта сжатия, утечку сжатого воздуха через неплотности камеры сгорания, зазоры в сопряжениях поршень — поршневой палец — верхняя головка шатуна — вкладыш шатунного подшипника — шатунная шейка коленчатого вала. Для этого применяется следующее оборудование. [c.134]

Мотоциклетный двигатель внутреннего сгорания состоит из кривошипно-шатунного и газораспределительного механизмов, систем питания, зaжиfaния, смазки, охлаждения. [c.10]

Неплотности в соединениях шлангов устраняют подтяжкой хомутиков (если резьба натяжного болта хомутика использована полностью, то под снятый хомутик подклады-вают тонкую металлическую полоску), а краники, пропускающие жидкость, следует притереть. Для этого их снимают с двигателя, разбирают, на рабочую поверхность наносят притирочную пасту (такую же, как и для притирки клапанов газораспределительного механизма) и возвратно-вращательным движением притирают до появления матовой полоски на всей рабочей поверхности краника. Трещины в радиаторе устраняют пайкой. [c.55]

Для улучшения защитных, антифрикционных (смазывающих), противоиз-носных и противозадирных свойств полярных жидкостей (гидравлических, смазочно-охлаждающих, специальных) широко используют водоэмульсионные ПИНС (группы d) в концентрациях от 0,01 до 10% (масс.). За рубежом ПИНС-РК применяют для снижения коррозии при трении. Предварительно ими обрабатывают отдельные детали двигателей и механизмов, например поршневые кольца, детали газораспределительного механизма, поверхности подшипников скольжения, тяговые устройства и пр. [c.227]

Надежность и долговечность автомобилей, тракторов во многом определяется коррозионно-механическим износом двигателя внутреннего сгорания, в частности, коррозионными процессами, протекающими в парах трения цилиндропоршневой группы, газораспределительного механизма, подшипниках коленчатого вала. Многочисленными работами показано, что при эксплуатации двигателя в моторном масле накапливаются коррозионно-агрессивные продукты окисления и разложения масел, неполного сгорания сернистых топлив, галогенсодержащих антидетонаторов [2-4]. При остановке и охлаждении двигателя конденсация влаги на поверхностях трения приводит к образованию кислого электролита с pH около 3, способствующего интенсивному развитию электрохимической коррозии. Установлено, что ресурс двигателей, работающих с перерывами, снижается на 40% в сравнении с двигателями непрерывно работающих машин [5], [c.4]

Газораспределительные механизмы обычно построены по системе электромагнитных или механических клапанов, обеспечиваюших циклическую подачу газов через смесители в ствол. Используется также непрерывная бесклапанная подача газов. С целью обеспечения стабильной надежной работы детонационных установок и безопасности условий труда необходимо локализовать горение в камере сгорания и стволе при выполнении каждого рабочего цикла напыления. Для этого служат герме- [c.429]

Натяжение цепи осуществляется башмаком 6, на который воздействует пружина натяжного устройстра 7. Для гашения колебаний ведущей ветви цепи имеется успокоитель 5. Цепью газораспределительного механизма также приводится во вращение звездочка 4 масляного насоса, распределителя зажигания и топливного насоса. [c.35]

Механизм газораспределения

Категория:

Автомобили и трактора

Публикация:

Механизм газораспределения

Читать далее:

Механизм газораспределения

Механизм газораспределения служит для обеспечения своевременного впуска в цилиндры двигателя горючей смеси или воздуха и выпуска из цилиндров отработавших газов. Газораспределительные механизмы бывают оконные (бесклапанные), клапанные, золотниковые и смешанные.

Оконный механизм применяется в двухтактных двигателях с кри-вошипно-камерной продувкой. В этом механизме поршень, совершая возвратно-поступательное движение, открывает и закрывает впускные, перепускные и выпускные окна цилиндров.

Клапанный механизм получил наибольшее распространение в четырехтактных двигателях как наиболее простой, надежный, долговечный и обеспечивающий достаточно хорошее наполнение и очистку цилиндров. Впускные и выпускные отверстия цилиндров открываются и закрываются клапанами, управляемыми специальным механизмом.

Рекламные предложения на основе ваших интересов:

Рис. 1. Крепление двигателя на раме

Золотниковый механизм открывает и закрывает впускные и выпускные отверстия цилиндра поступательно движущимися или вращающимися золотниками.

Смешанный механизм применяется в двигателях с прямоточно-камерной продувкой. Для выпуска отработавших газов служат клапаны, а для впуска воздуха — продувочные окна, открываемые и закрываемые поршнем.

В зависимости от расположения клапанов относительно цилиндра различают верхнеклапанные механизмы с расположением клапанов в головке цилиндров, нижнеклапанные с расположением клапанов в блоке цилиндров и комбинированные с расположением впускных клапанов в головке, а выпускных в блоке цилиндров. Нижнеклапанные и смешанные механизмы сохранились лишь на устаревших моделях двигателей со сравнительно невысокой степенью сжатия.

Расположение клапанов определяется формой камеры сгорания, которая, в свою очередь, зависит от схемы установки клапанов.

Подавляющее большинство современных двигателей имеет верхнеклапанные механизмы газораспределения, которые обеспечивают лучшее наполнение и очистку цилиндров, допускают более высокую степень сжатия (так как камера сгорания имеет наиболее рациональную форму), уменьшают потери тепла и повышают экономичность двигателя.

Рис. 2. Схемы механизмов газораспределения:

а — оконный; б — клапанный; в — золотниковый; г — смешанный; д, е, ж — различные конструкции механизма газораспределения

Дизельные двигатели имеют только верхнеклапанные механизмы, так как при высоких степенях сжатия возможно получить рациональную форму камеры сгорания.

—

Устройство. На изучаемых двигателях применяют газораспределительный механизм с верхним расположением клапанов. Он состоит из распределительного вала, шестеренчатого привода, толкателей с направляющими втулками, штоков, коромысел с регулировочным устройством, осей коромысел, клапанов с направляющими втулками, пружин с деталями их крепления на клапанах и седел клапанов.

Распределительные шестерни двигателей 3M3-53-11 и ЗИЛ-130 косозубые. Ведущая шестерня, установленная на коленчатом валу двигателя, стальная, а ведомая шестерня, установленная на распределительном валу, текстолитовая у двигателя 3M3-53-11 или

Рис. 3. Газораспределительный механизм: а — зацепление шестерен привода распределительного вала двигателей 3M3-53-I1 и ЗИЛ-130; б —зацепление шестерен привода распределительного вала и ТНВД (топливного насоса высокого давления) двигателя ЗИЛ-645 по установочным меткам; в — детали газораспределительного механизма; 1 — шестерня коленчатого вала; 2 — установочные метки; 3 — шестерня привода распределительного вала; 4 — ведомая шестерня привода ТНВД; 5 — ведущая шестерня привода ТНВД; 6 — распорное кольцо; 7— опорная шейка распределительного вала; 8— эксцентрик привода топливного насоса; 9 и 10 кулачки толкателей выпускных и впускных клапанов; 11 — втулка опорной шейки распределительного вала; 12 и 21—впускной и выпускной клапаны; 13 — направляющая втулка клапана; 14 — шайба пружины клапана; 15— пружина клапана; 16 — ось коромысел; 17 — коромысло; 18 — регулировочный винт коромысла; 19 — стойка оси коромысел; 20 — механизм вращения выпускного клапана; 22 — штанги толкателей клапанов; 23 — толкатели; 24 — шестерня привода распределителя зажигания и масляного насоса; 25 — упорный фланец; 26— валик привода датчика ограничителя частоты вращения коленчатого вала чугунная (у двигателей ЗИЛ-130, -645). Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Распределительный вал изготовляют из стали (у двигателей ЗМЗ-5Э-11 и ЗИЛ-645) или чугуна (у двигателя ЗИЛ-130) с упрочнением рабочих поверхностей кулачков и опорных шеек токами высокой частоты. Вал вращается во втулках, изготавливаемых из стали (у двигателей 3M3-53-11 и ЗИЛ-130) или из сталеалюминиевой ленты (у двигателя ЗИЛ-645) и запрессовываемых в гнезда блока цилиндров. В осевом направлении распределительный вал фиксируется упорным фланцем 25, который крепится болтами к блоку цилиндров. На распределительном валу двигателя ЗИЛ-645, помимо распределительной шестерни, закреплена ведущая шестерня привода топливного насоса высокого давления (ТНВД).

Толкатели клапанов — стальные цилиндрические стаканы, в которые сверху вставляют штанги. Торцы толкателей имеют наплавку из износостойкого чугуна.

При работе толкатели поворачиваются благодаря сферической поверхности торца и скошенной поверхности кулачка распределительного вала.

Штанги толкателей двигателей 3M3-53-11 —дюралюминиевые, трубчатые, со сферическими стальными наконечниками. У двигателей ЗИЛ-130 и -645 штанги стальные, трубчатые, с закаленными сферическими наконечниками.

Коромысла клапанов — стальные, с бронзовыми втулками. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки теплового зазора между коромыслом и стержнем клапана.

Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров. Для лучшего наполнения цилиндра горючей смесью головку впускного клапана изготовляют большего диаметра, чем выпускного. На конце стержня клапана делают кольцевую выточку, в которую вставляют конусные сухари для крепления опорной тарелки клапанной пружины. Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров.

Рис. 4. Выпускной клапан: 1 — стержень клапана; 2 — корпус механизма поворота клапана; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — опорная шайба пружины; 7— сухарь; 8 — натриевое наполнение клапана; 9 — жаро- и износостойкая наплавка; 10— заглушка; 11 — седло клапана; 12 — направляющая втулка

Рис. 5. Механизм поворота выпускного клапана: а — положение деталей механизма при закрытом клапане; б — положение деталей механизма при открытом клапане; в — детали механизма поворота; 1 — замочное кольцо: 2 — опорная шайба; 3 дисковая пружина; 4 — шарики; 5 — возвратные пружины шариков; 6— неподвижный корпус

Для лучшего охлаждения стержень выпускного клапана двигателей ЗИЛ-130 и 3M3-53:11 имеет полость, заполненную натрием, а тарелка клапана — жаропрочную наплавку посадочной фаски. Клапаны двигателей ЗИЛ-645 из жаропрочной стали с наплавкой рабочей фаски сплавом ЭР-616-Б имеют хромированные стержни.

Для повышения срока службы выпускные клапаны двигателей ЗИЛ-130 и ЗИЛ-645 принудительно поворачиваются механизмом. В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

На двигателе 3M3-53-1 между Опорной шайбой пружины и сухарями устанавливают коническую втулку, у которой наружный конус не полностью совпадает с конусом шайбы и между ними возникает трение, поэтому при сжатии пружины от ее некоторого скручивания обеспечивается поворот клапана.

Между стержнем клапана и регулировочным винтом коромысла устанавливают тепловой зазор для более плотного прилегания тарелки клапана к седлу при удлинении стержня из-за значительного его нагрева при работе двигателя.

Седла клапанов изготовляют из жаропрочного антикоррозийного чугуна и запрессовывают в гнезда головки цилиндров.

Пружины клапанов служат для плотного прижатия клапанов к седлам.

Порядок работы цилиндров. У изучаемых двигателей имеется следующий порядок работы цилиндров 1—5—4—2—6—3—7—8. Перекрытие одноименных тактов происходит через 90е, так как шатунные шейки коленчатого вала располагаются под углом 90°. Например, если в первом цилиндре происходит рабочий ход, то через 90° поворота коленчатого вала рабочий ход начинается в пятом цилиндре, а затем в указанном выше порядке.

—

Газораспределительный механизм управляет своевременным впуском в цилиндр рабочей смеси и выпуском из цилиндра отработавших газов. У автотракторных четырехтактных двигателей применяются клапанные газораспределительные механизмы с нижним, верхним и смешанным расположением клапанов. Верхние клапаны получили преимущественное распространение, так как имеют более совершенную камеру сгорания и получают от двигателя большую мощность при высокой экономичности.

Механизм газораспределения состоит из клапанов с пружинами и направляющими втулками, толкателей и распределительного вала.

Клапаны подвержены действию высоких температур (выпускной— до. 800—900 °С) и динамических нагрузок. Поэтому они должны: сохранять механические свойства при высоких температурах; обеспечивать хорошее уплотнение гнезда; противостоять коррозии и появлению окалины; интенсивно отводить тепло во избежание перегрева.

Клапан состоит из головки с тщательно обработанной фаской и стержня.

Число клапанов на каждый цилиндр бывает равным двум (впускной и выпускной), трем (впускной и два выпускных) и четырем (по два впускных и выпускных). Впускные клапаны имеют больший диаметр.

Рис. 6. Фазы газораспределения двигателя ЗИЛ-130

Место посадки клапана называется седлом. Оно устраивается в теле блока или головки цилиндра или делается вставным. Вставные седла более распространены и изготовляются из хромо-молибденового чугуна и запрессовываются в гнезда упомянутых деталей.

Толкатели передают движение от распределительного вала к клапанам и разгружают последние от боковых усилий, возникающих от вращения кулачков.

Распределительный вал снабжен кулачками, число и характер расположения которых определяются числом цилиндров и порядком работы двигателя, а также тем, сколько клапанов имеет каждый цилиндр.

Важное значение для работы двигателя и надежности газораспределения имеет удачный выбор профиля кулачка. Последний должен обеспечивать максимальную пропускную способность клапана и безударную работу механизма.

Пропускная способность клапана оценивается фактором время — сечение, представляющим произведение площади проходного сечения клапана на время, в течение которого он открыт.

Распределительный вал, в зависимости от числа цилиндров, опирается на два, три или пять опорных подшипников скольжения, для чего имеет соответствующее число шеек. Рабочие поверхности шеек и кулачков цементируются.

Привод распределительного вала чаще бывает шестеренчатым с передаточным отношением 1 : 2 для четырехтактных двигателей и 1 : 1 для двухтактных.

Фазы газораспределения —это моменты начала открытия и закрытия клапанов, фиксируемые углами поворота коленчатого вала. Фазы газораспределения указываются в таблицах характе-ристик двигателей, но более наглядно они изображаются на диаграммах газораспределения.

Впускной клапан у быстроходных двигателей открывается до прихода поршня в положение ВМТ, что к началу впуска обеспечивает открытие отверстия на значительную величину. Для двигателя ЗИЛ-130, например, открытие происходит за 21° до ВМТ. Закрытие впускного клапана начинается после того, как поршень пройдет НМТ. Для ЗИЛ-130 это происходит с запаздыванием на 75° после НМТ. Инерция газового потока используется для лучшего наполнения цилиндра.

Выпускной клапан открывается всегда до прихода поршня в НМТ, т. е. до окончания такта расширения, чтобы ослабилось противодавление газов при последующем движении поршня вверх. Для ЗИЛ-130 утл опережения открытия составляет 57° до НМТ. Закрытие выпускного клапана происходит после прихода поршня в ВМТ (у ЗИЛ-130 на 39°) для обеспечения лучшей очистки цилиндра от газов.

Перекрытием клапанов называется время, в течение которого одновременно открыты впускной и выпускной клапаны.

—

Назначение и схемы действия механизма газораспределения.

Механизм газораспределения открывает и закрывает в определенные моменты впускные и выпускные клапаны для впуска в цилиндры свежего воздуха и выпуска из них отработавших газов. В зависимости от расположения клапанов механизмы различают:

а) с нижним (боковым) расположением клапанов в блоке цилиндров; используется только у карбюраторных двигателей;

б) с верхним подвесным расположением клапанов — в головке цилиндров.

При расположении клапанов в головке цилиндров обеспечиваются компактность камеры сгорания, высокая степень сжатия, лучшее наполнение цилиндров воздухом, меньшие потери тепла через стенки вследствие компактности камеры.

Механизм газораспределения с верхним расположением клапанов может быть однорядным и двухрядным.

Рис. 7. Типы механизмов газораспределения:

а — с нижним расположением клапанов, однорядный; б — с верхним расположением клапанов, однорядный; в — с верхним расположением клапанов, двухрядный; 1 — распределительный вал; 2 — блок-картер; 3 — пружина клапана; 4 — втулка; 5 — клапан; 6 – шайба пружины; 7 – регулировочный болт; 8 – толкатель; 9 – цепь; 10, 11 — звездочки; 12 — коленчатый вал; 13 — ось коромысла; 14 — коромысло; 15 — штанга; 16, 17 — ведомая и ведущая шестерни; 18 — ось

Механизм газораспределения включает следующие части.

Распределительный вал, преобразующий вращательное движение вала в поступательное движение толкателей.

Механизм привода распределительного вала, включающий набор распределительных шестерен, передающих движение от коленчатого вала на распределительный вал.

Клапанный механизм, открывающий и закрывающий впускные и выпускные клапаны в строго определенный момент и с заданным порядком последовательности. Клапанный механизм включает впускные и выпускные клапаны, направляющие втулки, возвратные пружины и детали крепления клапанов.

Передающий механизм, осуществляющий передачу возвратно-поступательного движения от распределительного вала на клапаны. Сюда входят толкатели, штанги, коромысла с регулировочными винтами, оси и стойки коромысел.

У механизма с боковым расположением клапанов штанги и коромысла с осями и стойками отсутствуют.

Работа механизма. Вращение от коленчатого вала передается через зубчатую или цепочную передачу на распределительный вал. При повороте распределительного вала его кулачок своим выступом поднимает толкатель и штангу, которая упирается нижним концом в толкатель, а верхним — в регулировочный винт коромысла. При подъеме штанга давит на регулировочный винт и коромысло, поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень клапана и, преодолевая силу пружины, открывает клапан.

При дальнейшем повороте распределительного вала выступ кулачка выходит из-под толкателя и толкатель, штанга и коромысло возвращаются в исходное положение, а клапан под действием пружины закрывается.

Во время работы клапаны нагреваются, а стержень клапана удлиняется, что может привести к открытию клапана и нарушению работы двигателя. Чтобы дать возможность стержню клапана удлиниться, и чтобы клапан в то же время был закрыт, между торцами клапана и бойком коромысла оставляют V зазор, называемый тепловым. У двигателей с боковым расположением клапанов этот зазор делается между клапаном и регулировочным винтом толкателя.

Периоды от момента открытия клапанов до момента закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения.

Фазы газораспределения, выраженные в виде круговой диаграммы, называют диаграммой газораспределения. На рис. 12 представлена диаграмма газораспределения двигателя Д-240. Впускной клапан открывается с некоторым опережением (16°) до прихода поршня в верхнюю мертвую точку, а закрывается с запаздыванием (в 46°) после того, как поршень уже пройдет нижнюю мертвую точку и пойдет вверх. Это позволяет увеличить продолжительность впуска до 242° и улучшить наполнение цилиндра свежим воздухом, вначале за счет уменьшения сопротивления проходу воздуха и ускорения поступления свежего заряда воздуха (опережение открытия), а затем за счет инерции поступающего в цилиндр воздуха (запаздывание закрытия клапанов).

После сжатия и рабочего хода начинается выпуск отработавших газов. Опережение открытия выпускного клапана (56°) позволяет газам выходить из цилиндра под собственным давлением, что уменьшает затраты мощности на выталкивание газов при движении поршня вверх. Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

У всех двигателей есть периоды, когда одновременно впускной и выпускной клапаны открыты. Такое положение называют перекрытием клапанов.

Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях газораспределения.

В течение одного рабочего цикла у четырехтактного двигателя впускной и выпускной клапаны должны открываться по одному разу. Поэтому распределительный вал вращается в 2 раза медленнее коленчатого вала и делает за цикл один оборот, а коленчатый вал — два.

Рис. 8. Диаграмма фаз газораспределения:

1 — начало открытия впускного клапана;

2 — начало закрытия впускного клапана;

3 — начало открытия выпускного клапана;

4 — конец закрытия выпускного клапана

Устройство механизма газораспределения. Принцип действия механизма газораспределения изучаемых двигателей и взаимное расположение деталей одинаковые, однако устройство отдельных деталей, их размеры и крепления различны.

Распределительный вал. В конструкции распределительного вала различают опорные шейки, в которых вал вращается в блоке, и кулачки (по два на каждый цилиндр).

Распределительный вал штампуют из стали, а его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты.

Вращается вал в бронзовых или чугунных втулках, запрессованных в гнезда блок-картера.

Осевые перемещения распределительного вала во втулках ограничиваются различными способами. На двигателе СМД-14 осевое перемещение устраняется упорным регулировочным винтом 36. Винт заворачивают до отказа, затем отворачивают на 1/2 оборота и затягивают контргайкой.

У двигателя СМД-60 осевое перемещение распределительного вала ограничивает упорная шайба, а необходимый зазор между упорной шайбой и торцом опорной шейки в пределах 0,16—0,28 мм обеспечивается при сборке двигателя. Упорная шайба ограничивает осевое перемещение распределительного вала и у двигателей АМ-41 и А-01М.

От продольного перемещения распределительный вал двигателей Д-240 и Д-65Н удерживается опорным кольцом, привернутым к блоку двумя винтами.

Клапанный механизм включает впускной и выпускной клапаны, направляющие втулки, клапанные пружины, опорные шайбы (тарелки) и сухарики.

Клапаны подвергаются воздействию высоких давлений и температур, поэтому они изготовляются из особо прочных сталей: впускной — из хромоникелевой, выпускной — из жаростойкой стали.

В клапанах различают тарелку клапана и стержень. В верхней части стержня имеется выточка под выступы сухариков; на некоторых двигателях делаются выточки под стопорное кольцо, которое удерживает клапан от падения в цилиндр при поломке пружины или выпадении сухариков.

Боковые поверхности тарелки и гнезда клапанов в головке выполнены под углом 45°. Чтобы эти поверхности плотно прилегали, их шлифуют и притирают.

Передающий механизм включает толкатели, штанги, коромысла с регулировочными винтами, валики коромысел, стойки коромысел и распорные пружины коромысел.

Толкатель передает движение от кулачков распределительного вала штангам. Толкатели могут быть выполнены в виде стакана или грибовидной формы, представленной на рис. 7, а (Д-240, Д-37Е). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двигателя ЯМЗ-240Б. Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу.

Штанги передают возвратно-поступательное движение от толкателя к коромыслу. Они могут быть изготовлены из стального прутка или пустотелой трубки.

Коромысло представляет собой стальной двуплечий рычаг. В коротком плече в резьбовое отверстие устанавливается регулировочный винт. Боек коромысла, давящего на клапан, подвергается закалке. В отверстие средней части коромысла запрессовывается бронзовая втулка для установки коромысла на валик.

Валики коромысел, на которых устанавливаются коромысла, закреплены в стойках, размещенных на верхней плоскости головки цилиндров.

Продольное перемещение коромысел по валику предотвращается распорными пружинами.

Валики стальные, пустотелые, внутренняя полость их используется для подвода масла к коромыслам, для чего против каждого коромысла в валике просверлены отверстия.

Декомпрессионный механизм предназначен для облегчения прокручивания коленчатого вала в первый момент запуска двигателя, путем открытия впускных, а у некоторых двигателей и всех клапанов.

При открытых клапанах воздух в цилиндре не сжимается при такте сжатия, чем и облегчается прокручивание коленчатого вала. Когда же коленчатый вал разовьет 250—300 об/мин, декомпрессионный механизм выключают, подают топливо и двигатель заводится. Этим механизмом пользуются и для экстренной остановки двигателя. Декомпрессионный механизм устанавливается на двигателях А-01М, АМ-41, СМД-14, Д-37М, Д-21Д. На двигателях Д-240, ЯМЗ-240Б, СМД-60 его нет.

Декомпрессионный механизм двигателя СМД-14 состоит из валиков, установленных над бойками коромысел в стойках. С нижней стороны под коромыслами валики имеют лыски, и когда механизм выключен, валики декомпрессионного механизма не касаются коромысел и не действуют на клапаны. При включении механизма рычагом валик поворачивается и своей несрезанной частью нажимает на коромысла и открывает клапаны. При выключении механизма валики поворачиваются своими лысками к коромыслам и не воздействуют на них. На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов.

На двигателях Д-37М, Д-21А декомпрессионный механизм воздействует не на коромысла, а на толкатели.

Обслуживание механизмов газораспределения. Оно сводится к периодическому осмотру наружных деталей, их креплений, проверке и установлению нормальных зазоров и обеспечению плотности прилегания клапанов к гнездам.

Осмотры и регулировку газораспределительного механизма проводят при техническом обслуживании № 2 (ТО-2).

Перед началом регулировки клапанов подтягивают крепления головки цилиндров и стоек валиков коромысел. Затяжку гаек крепления головки цилиндров ведут динамометрическим ключом по определенной для каждого двигателя схеме в следующей последовательности: сначала затягивают гайки, расположенные в центре головки, затем производят поочередную подтяжку гаек, расположенных по обе стороны от центра головки цилиндров.

Для регулировки клапанов выполняют следующие операции:

— ставят поршень первого цилиндра на такт сжатия, в верхнюю мертвую точку. В этом положении поршня, когда клапаны закрыты, проверяют и регулируют зазоры.

Чтобы выполнить это условие, наблюдая за коромыслами клапанов первого цилиндра, вращают коленчатый вал до тех пор, пока оба клапана (сначала выпускной, а затем впускной) откроются и закроются и после впуска начнется сжатие. После этого вывинчивают установочный винт из картера маховика и вставляют его в то же отверстие ненарезанной частью и, нажимая на винт, продолжают вращать коленчатый вал до тех пор, пока винт не войдет в углубление на маховике. При этом поршень будет в ВМТ на такте сжатия. Такая установка применяется на двигателях СМД-14, АМ-41, Д-240, Д-65Н, Д-50. На последних трех двигателях это будет не точно ВМТ, а положение поршня в момент впрыска топлива.