1.19. Классификация технологических процессов механической обработки. Единичный, типовой, групповой технологические процессы. Групповая обработка. Комплексная деталь.

Согласно ГОСТ 3.1109-82 технологические процессы механической обработки делятся на три категории: единичные, типовые и групповые.

Единичным называется технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Единичный технологический процесс разрабатывается на изделия оригинальной конструкции, не имеющих аналогов с ранее производимыми изделиями. Базовой информацией для разработки единичного технологического процесса является комплект конструкторской документации, а также опыт создания аналогичных процессов.

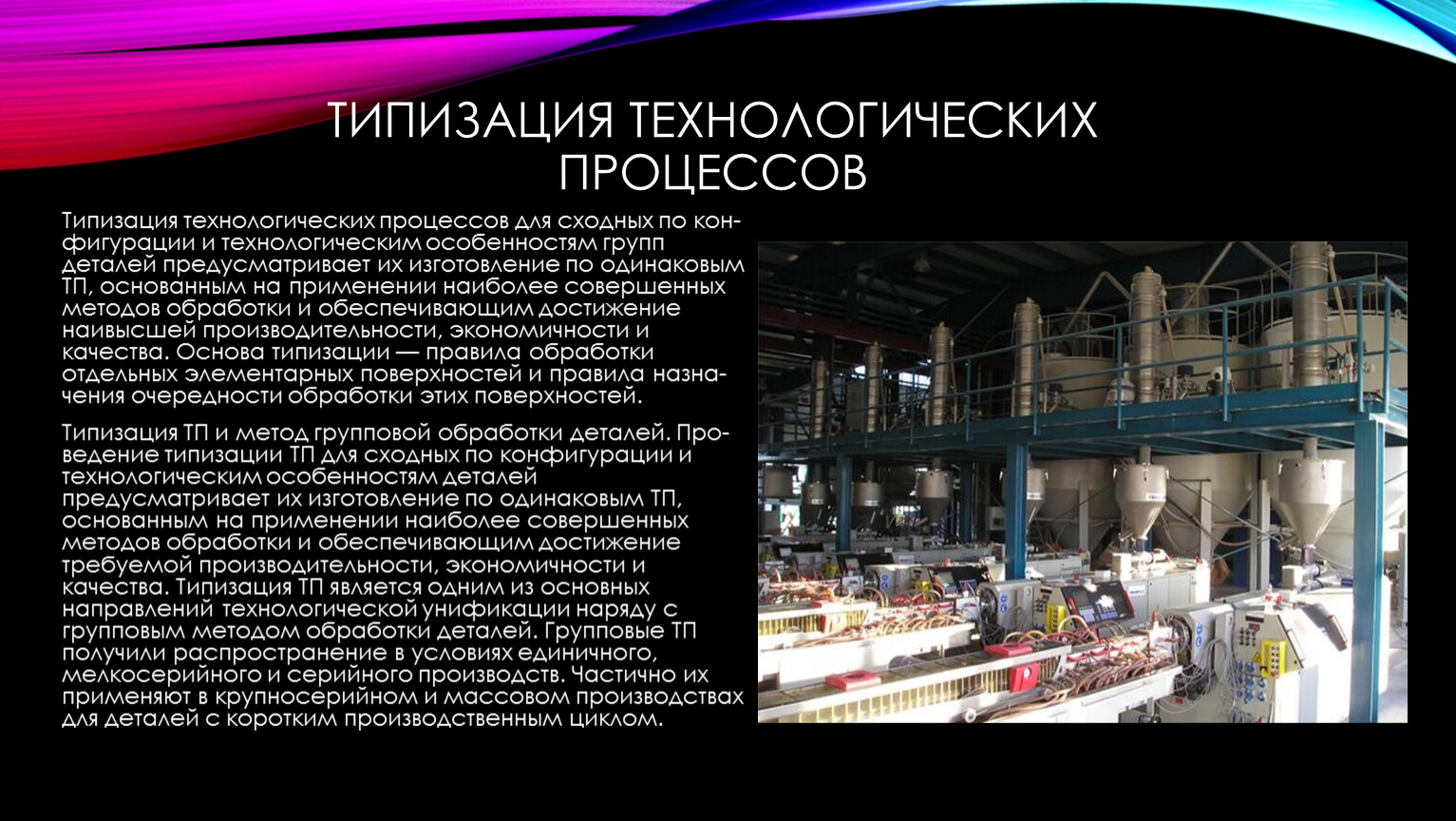

Типовым называется технологический процесс

изготовления группы изделий с общим

конструктивными и технологическими

признаками.

Сущность разработки типовых технологических процессов заключается в следующем. На машиностроительных предприятиях изготовляется огромное число разнообразных деталей. Если на каждую деталь разрабатывать свой технологический процесс, то потребуются значительные трудовые и материальные ресурсы: технологи, копировальная техника, помещения для людей, оборудования, архива для хранения документации и т.д.

В то же время многие детали имеют одинаковую форму и близкие размеры. К ним предъявляются одинаковые требования по точности, шероховатости поверхности и свойствам материала. Поэтому технология изготовления этих деталей будет примерно одной и той же. Таким образом, существует много деталей с общими конструктивными признаками, технология изготовления которых будет одинакова.

В

этих условиях является целесообразным

объединить эти детали в группы выбрать

среди этой группы типовую деталь, обладающую наиболее полным

набором одинаковых признаков и разработать

на эту деталь типовой

технологический процесс. Типовая деталь может быть реальной,

взятой из номенклатуры выпускаемых

изделий, или виртуальной, разработанной

специально с целью объединения наибольшего

числа конструктивных признаков данной

группы. В этой связи аналогичные по

конструкции детали можно изготавливать

по единому технологическому процессу,

составленному из набора типовых операций.

Разработка типовых технологических

процессов называется типизацией.

Типовая деталь может быть реальной,

взятой из номенклатуры выпускаемых

изделий, или виртуальной, разработанной

специально с целью объединения наибольшего

числа конструктивных признаков данной

группы. В этой связи аналогичные по

конструкции детали можно изготавливать

по единому технологическому процессу,

составленному из набора типовых операций.

Разработка типовых технологических

процессов называется типизацией.

Таким образом, типизация технологических процессов производится в два этапа. На первом этапе осуществляют классификацию деталей. На втором разрабатывают технологию изготовления типовой детали, т.е. типовую технологию. Разработка технологических процессов изготовления других деталей группы заключается в редакции типового технологического процесса, исключением или добавлением операций, переходов, изменением набора средств технологического оснащения, режимов резания и т.д.

При

классификации все совокупность деталей

разбивается на классы, подклассы, группы

по определенным конструкторским и

технологическим признакам. Этими

признаками являются конфигурация

детали, ее размеры, точность обработки,

качество поверхности, материал детали

и его свойства. В каждой группе выделяется типовая деталь, которую разрабатывается типовой

технологический процесс. Процесс

типизации не стандартизирован, т.к.

нормативные документы в ранге стандартов

на классификацию деталей и типовые

технологии не разработаны, ввиду большой

номенклатуры изделий, различных по

форме, размерам и свойствам. Задачи

типизации решаются на отраслевом уровне

или каждым предприятием самостоятельно.

Например, классификация деталей,

предложенная профессором А.П. Соколовским,

предусматривает 14 классов. Эта

классификация касается деталей общего

назначения и включает следующие классы:

валы, втулки, диски, эксцентричные

детали, крестовины, рычаги, плиты, стойки,

угольники, бабки, зубчатые колеса,

фасонные кулачки, ходовые винты и

червяки, мелкие крепежные детали.

Представлен пример классификации

подкласса ступенчатых валов. Здесь по

конструктивным признакам образовано

два подкласса: валы без центрального

отверстия и валы с центральным отверстием.

Этими

признаками являются конфигурация

детали, ее размеры, точность обработки,

качество поверхности, материал детали

и его свойства. В каждой группе выделяется типовая деталь, которую разрабатывается типовой

технологический процесс. Процесс

типизации не стандартизирован, т.к.

нормативные документы в ранге стандартов

на классификацию деталей и типовые

технологии не разработаны, ввиду большой

номенклатуры изделий, различных по

форме, размерам и свойствам. Задачи

типизации решаются на отраслевом уровне

или каждым предприятием самостоятельно.

Например, классификация деталей,

предложенная профессором А.П. Соколовским,

предусматривает 14 классов. Эта

классификация касается деталей общего

назначения и включает следующие классы:

валы, втулки, диски, эксцентричные

детали, крестовины, рычаги, плиты, стойки,

угольники, бабки, зубчатые колеса,

фасонные кулачки, ходовые винты и

червяки, мелкие крепежные детали.

Представлен пример классификации

подкласса ступенчатых валов. Здесь по

конструктивным признакам образовано

два подкласса: валы без центрального

отверстия и валы с центральным отверстием.

Типизация устраняет многообразие технологических процессов, сводит их к ограниченному числу, является базой для унификации и стандартизации. Использование типовых технологических процессов эффективно при массовом и крупносерийном производстве, когда используются поточные методы работы с объединением рабочих мест в поточные линии. Настройка оборудования поточных линий на типовой технологический процесс дает возможность за счет небольших переналадок быстро переходить на выпуск других деталей при запуске изделий новой серии, в состав которых эти детали входят в качестве комплектующих.

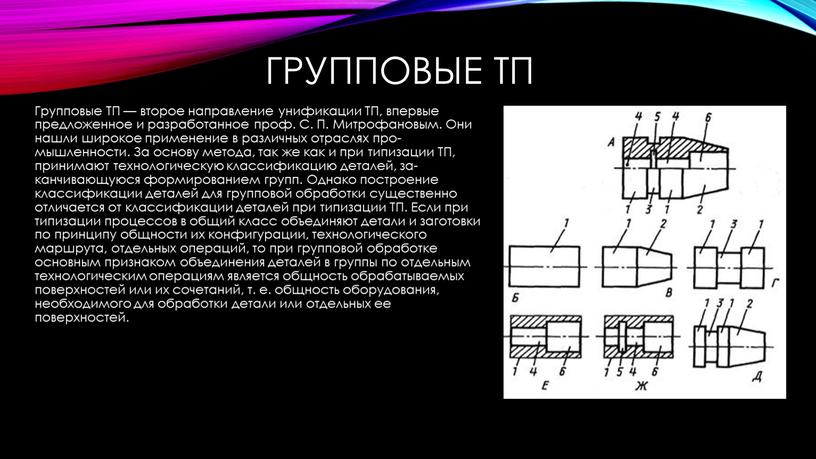

Групповым называется технологический процесс

изготовления группы изделий с разными

конструктивными, но общими технологическими

признаками. Групповой технологический

процесс осуществляется на станках одной

группы: токарных, фрезерных, шлифовальных

и пр. преимущественно в пределах одной операции.

Отсюда его название. В то время как,

типовой технологический процесс, как

правило, состоит из ряда операций,

выполняемых на станках, принадлежащий

к различным группам. Изготовление

деталей по групповым технологическим

процессам называется групповой

обработкой.

Групповой технологический

процесс осуществляется на станках одной

группы: токарных, фрезерных, шлифовальных

и пр. преимущественно в пределах одной операции.

Отсюда его название. В то время как,

типовой технологический процесс, как

правило, состоит из ряда операций,

выполняемых на станках, принадлежащий

к различным группам. Изготовление

деталей по групповым технологическим

процессам называется групповой

обработкой.

Основой

групповой обработки также как и при

типизации является классификация

изделий с объединением деталей в группы.

Однако признак классификации здесь

другой. Объединение разных по конструкции

и назначению деталей производится по

признаку их полной или частичной

обработки на станках одной группы с

использованием одинаковых средств

технологического оснащения: приспособлений

и инструмента. Очевидно, что детали

одной группы должны иметь однотипные

элементы: резьбовые поверхности,

плоскости, поверхности вращения и пр.

Примером группы являются детали,

представленные на рис. 62. Здесь в группу

объединены разные по конструкции и

назначению детали: втулка со сложной

наружной поверхностью, рычаг, стойка и

корпусная деталь. Признаком объединения

является наличие отверстий, обрабатываемых

на расточном станке. Обработка остальных

поверхностей производится на других

станках.

62. Здесь в группу

объединены разные по конструкции и

назначению детали: втулка со сложной

наружной поверхностью, рычаг, стойка и

корпусная деталь. Признаком объединения

является наличие отверстий, обрабатываемых

на расточном станке. Обработка остальных

поверхностей производится на других

станках.

Рис.62 Группа деталей с отверстиями, обрабатываемых на расточном станке а — втулка; б – рычаг; в – стойка; г — корпус

Рациональной организацией групповой обработки при изготовлении различных деталей является использование с одной и той же наладки.

Наладкой называется подготовка технологического оборудования и технологической оснастки к выполнению технологической операции. К наладке относится установка инструмента, приспособлений и настройка станка на заданные режимы резания.

Технологический

процесс изготовления деталей,

представленных на рис.62, содержат одну

групповую операцию – растачивание

отверстий.

Рис.63 Комплексная деталь – А и детали группы – Б; В; Г; Д; Е; Ж; З; И; К; Л

Наладка станка производится на обработку комплексной детали. Такая наладка называется

При обработке других более простых

деталей группы часть переходов

пропускается, а средства технического

оснащения в наладке, которые предусмотрены

для выполнения этих переходов, не

применяются. Возможна также частичная

подналадка оборудования. Применение

групповой обработки эффективно на

токарно-револьверных станках и

станках-автоматах токарной группы. При

обработке на других станках, например

фрезерных или шлифовальных, эффективность

использования групповой технологии

значительно меньше. В этой связи групповые

технологические процессы успешно

применяются для деталей, цикл обработки

которых ограничивается одной операцией:

автоматной или токарно-револьверной.

Групповая обработка дает возможность

использовать в мелкосерийном производстве

поточные методы. Характерными признаками

этих методов является обработка деталей

крупными партиями, выполнение на рабочих

местах одной операции и объединение

рабочих мест в поточные линии. При

групповой обработке мелкие партии

деталей объединяются в более крупные

группы, на станках выполняется одна

групповая операция, что дает возможность

объединять эти станки в поточных линий.

При обработке других более простых

деталей группы часть переходов

пропускается, а средства технического

оснащения в наладке, которые предусмотрены

для выполнения этих переходов, не

применяются. Возможна также частичная

подналадка оборудования. Применение

групповой обработки эффективно на

токарно-револьверных станках и

станках-автоматах токарной группы. При

обработке на других станках, например

фрезерных или шлифовальных, эффективность

использования групповой технологии

значительно меньше. В этой связи групповые

технологические процессы успешно

применяются для деталей, цикл обработки

которых ограничивается одной операцией:

автоматной или токарно-револьверной.

Групповая обработка дает возможность

использовать в мелкосерийном производстве

поточные методы. Характерными признаками

этих методов является обработка деталей

крупными партиями, выполнение на рабочих

местах одной операции и объединение

рабочих мест в поточные линии. При

групповой обработке мелкие партии

деталей объединяются в более крупные

группы, на станках выполняется одна

групповая операция, что дает возможность

объединять эти станки в поточных линий.

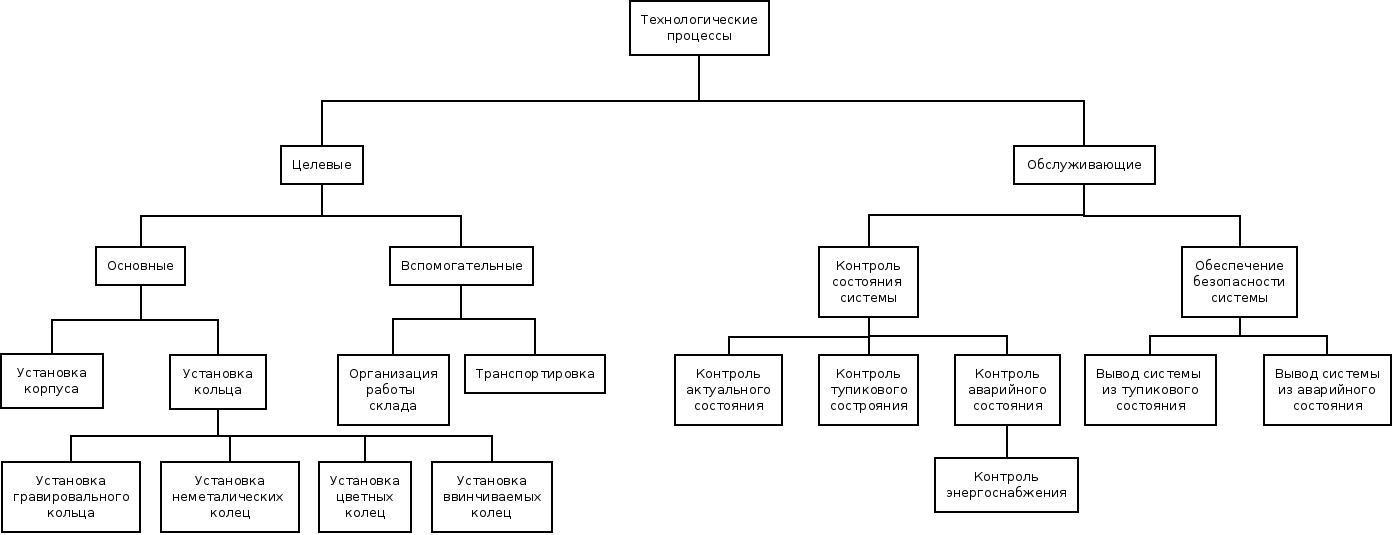

ВИДЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Технологические процессы по уровню обобщения делятся на два вида: единичный и типовой.

Единичный технологический процесс применим только для изготовления одного конкретного изделия, а типовой технологический процесс — для изготовления группы схожих изделий.

Единичный технологический процесс — это процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

К преимуществам единичного технологического процесса относятся, с одной стороны, возможность учета всех особенностей данного изделия, а с другой стороны, наиболее эффективного изготовления изделия за счет учета конкретных производственных условий (имеющегося технологического оборудования, приспособлений, инструментальной оснастки, квалификации рабочих и т. п.).

Наряду с преимуществами единичный технологический процесс имеет и недостатки. Для его разработки требуются большие затраты времени и труда.

Для его разработки требуются большие затраты времени и труда.

Затраты времени на разработку технологического процесса могут во много раз превышать затраты времени на его осуществление. Если изготавливается большое число изделий, то доля затрат времени на разработку технологического процесса, приходящаяся на одно изделие, будет незначительной, но при небольшом выпуске изделий эта доля резко возрастет. В этом случае разрабатывают укрупненный технологический процесс, например, создают лишь маршрутное описание технологического процесса, в которое включают последовательность операций и оборудование, но без указаний переходов и режимов процесса. Все остальное предоставляется решать непосредственно рабочему, который должен иметь соответствующую квалификацию. По мере роста объема выпускаемой продукции разработку технологического процесса проводят более подробно.

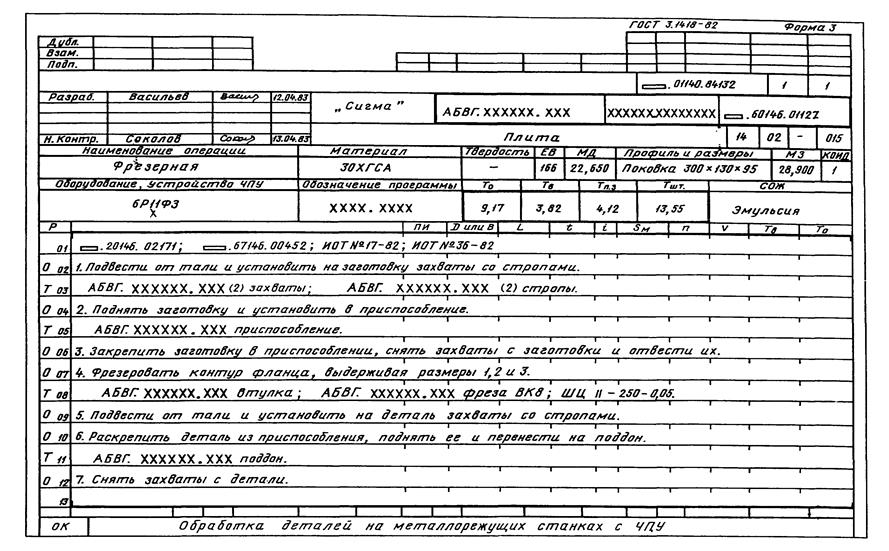

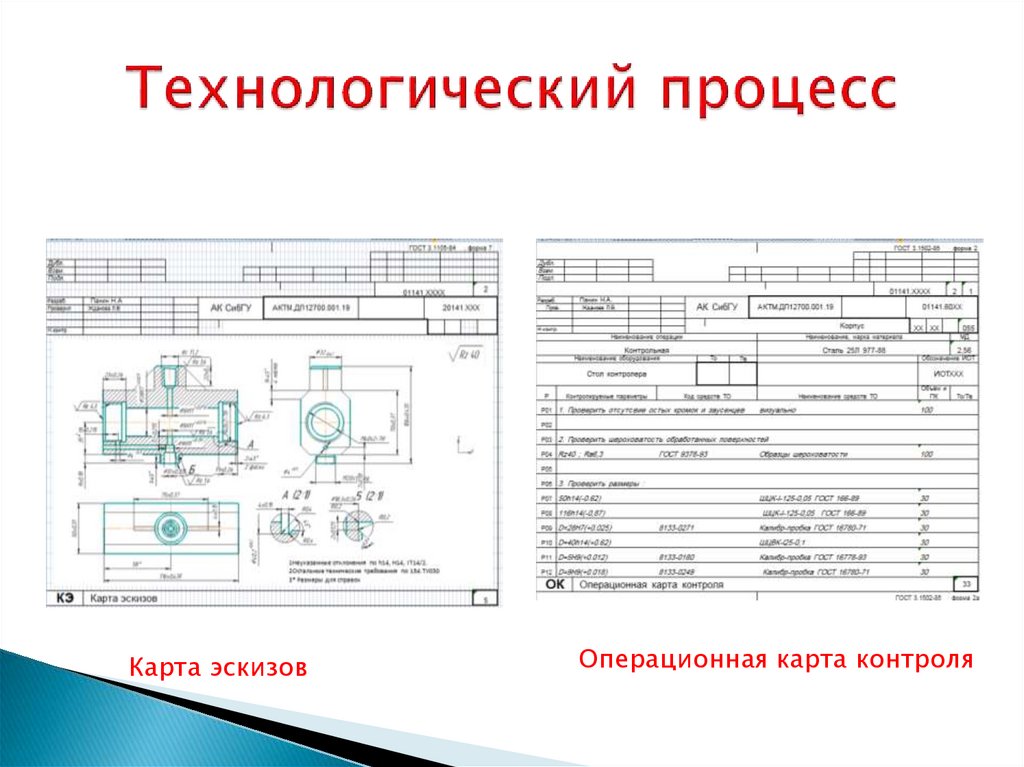

В единичном производстве высокая продолжительность разработки технологического процесса нередко входит в противоречие с продолжительностью самого процесса. Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога. Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью. Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки. Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-программиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога. Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью. Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки. Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-программиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Проектирование единичного технологического процесса отличается большим числом возможных решений по каждому изделию, подлежащему изготовлению. Поэтому в условиях единичного производства при сравнительно малом времени, отводимом на разработку процесса, возможность подкрепления принимаемых решений объективными технико- экономическими расчетами очень ограничена.

В массовом производстве высокая трудоемкость тщательной разработки единичного технологического процесса оказывается оправданной, так как ее величина несопоставимо мала по сравнению с трудоемкостью изготовления всего объема изделий данного наименования. Оправдывает себя в массовом производстве и применение специального оборудования, оснастки, отличающиеся высокопроизводи ч-льными рабочими процессами.

Недостатки еДИНИЧНОЙ ТеХНОЛОГИИ В массовом ПрОИЗВОДС і І. Н’ проявляются в большой длительности технологической подго: производства, обусловленной необходимостью создания специальных технологических средств.

Широкое применение единичной технологии в масштабе всего машиностроительного производства страны приводит к большим потерям. Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70 % из общемашиностроительных узлов и деталей, близких по своему конструктивному строению. Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком — либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70 % из общемашиностроительных узлов и деталей, близких по своему конструктивному строению. Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком — либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Все перечисленные негативные стороны единичной технологии послужили причиной поиска нового вида технологии, свободной от этих недостатков. Первым шагом в этом направлении явилась разработка типовой технологии, когда в 30-е годы XX века проф. А. П. Соколовский 1111 высказал идею типизации технологических процессов.

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций для группы изделий с общими конструктивными признаками.

В основе типовой технологии лежит классификация изделий на классы — подклассы — группы — подгруппы — типы. Тип представляет со — |><>й группу схожих изделий, среди которых выбирается типовой представитель, обладающий наибольшей совокупностью свойств изде — Iіий, вошедших в эту группу. На типовой представитель разрабатывается пшовой технологический процесс, по которому осуществляется изготов — неиие всех изделий этого типа. В случае отсутствия в конкретном изде — ііии гой или иной характеристики (например, какой-то поверхности) при (ииработке рабочего процесса соответствующая операция из типового процесса исключается.

Тем самым типовой процесс в определенной степени разрешает противоречие между большими затратами времени на разработку процесса и малыми сроками на изготовление изделия, так как затраты времени на разработку рабочего технологического процесса для изготовления конкретного изделия резко сокращаются. Разрабатывая на группу деталей, близких по своему конструктивному оформлению, один типовой процесс, можно разработать более совершенный процесс, так как на его проектирование можно затратить больше времени и средств. Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Разрабатывая на группу деталей, близких по своему конструктивному оформлению, один типовой процесс, можно разработать более совершенный процесс, так как на его проектирование можно затратить больше времени и средств. Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Типовые процессы позволяют избегать повторных и новых разработок при проектировании рабочих технологических процессов, вследствие чего облегчается труд технолога и сокращаются затраты времени на разработку.

Важное обстоятельство: типовой технологический процесс, приобретая универсальность, одновременно теряет черты индивидуальности. Действительно, типовой технологический процесс изготовления деталей разрабатывается под группу конструктивно схожих деталей, вошедших в один тип. По этому типовому процессу изготавливаются все детали группы, несмотря на то, что они чем-то отличаются друг от друга. В этом и заключается универсальность типового технологического процесса.

Потеря индивидуальности типового процесса заключается в том, что он не учитывает отмеченные выше различия, специфику изделий, вошедших в один тип. Как известно, в каждом типе из группы деталей выбирают типовую деталь, которая отличается наиболее часто встречающимися конструктивными формами, размерами, требованиями к точности и другими показателями качества. Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Чем больше изделия в группе отличаются по своему конструктивному оформлению и требованиям к качеству, тем сильнее отличается типовой процесс от оптимального. Это является одним из ограничений расширения группы изделий под один типовой технологический процесс. В результате изготавливаемые изделия приходится делить на большее число типов, что приводит к росту числа типовых процессов и снижает эффективность типизации.

В результате изготавливаемые изделия приходится делить на большее число типов, что приводит к росту числа типовых процессов и снижает эффективность типизации.

В целом типовая технология способствует:

1) сокращению разнообразия технологических процессов и внесению однообразия в изготовление сходных изделий:

2) внедрению и распространению передового опыта и достижений науки и техники;

3) упрощению разработки рабочих технологических процессов и сокращению затрат времени на их разработку;

4) сокращению разнообразия средств технологического оснащения технологических процессов;

5) разработке новых высокоэффективных технологических процессов.

Эффективность единичной и типовой технологий будет разной в зависимости от типа производства. В массовом производстве эффективнее применять единичный технологический процесс, так как он позволяет создать оптимальный технологический процесс, дающий в итоге высокий суммарный экономический эффект.

По мере роста разнообразия выпускаемых изделий, снижения серийности их выпуска, величин партий увеличиваются потери времени, связанные с частыми переналадками технологического оборудования и оснастки. В итоге снижается эффективность производства, повышается себестоимость изготовления изделий. И чем шире выпускаемая номенклатура изделий и меньше их серийность, тем ниже эффективность производства.

В итоге снижается эффективность производства, повышается себестоимость изготовления изделий. И чем шире выпускаемая номенклатура изделий и меньше их серийность, тем ниже эффективность производства.

В этих условиях возникла задача группирования изделий, отличающихся однородностью технологии изготовления, что позволяет снизить число переналадок оборудования и увеличить размеры партий, поступающих на обработку.

В результате решения этой задачи появился новый вид технологии — групповая технология, основоположником которой является проф. С. П. Митрофанов [9].

Если типовая технология направлена на сокращение трудоемкости технологической подготовки производства, повышение эффективности технологических процессов и распространение прогрессивных решений, го групповая технология предназначена для повышения эффективности производственного процесса.

Групповой технологический процесс — это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Групповой процесс нашел применение в мелкосерийном и серийном производстве. Принципиальная сущность групповой технологии заключается, прежде всего, в группировании изделий в технологические группы по технологическому подобию.

Групповой технологический процесс разрабатывают на комплексное изделие. В отличие от типового изделия комплексное изделие является «собирательным», часто не существующим в действительности, объединяющим в себе черты большинства изделий, вошедших в группу. Для комплексного изделия разрабатывается технологический процесс и все изделия этой группы, будучи, как правило, проще комплексного изделия, изготовляют по данному технологическому процессу, пропуская отдельные технологические переходы. Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

В качестве комплексного изделия технологической группы служит какое-то изделие из группы или искусственно созданное изделие. Например, комплексная деталь формируется следующим образом: берется наиболее сложная деталь, которая включает все поверхности других деталей и, если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности.

Различают групповую операцию и групповой технологический процесс. Групповая технологическая операция разрабатывается для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при условии возможности частичной подналадки технологической системы. Групповой технологический процесс представляет собой комплекс групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута группы изделий, элементов.

Применение групповой технологии особенно эффективно тогда, когда на ее основе в серийном и мелкосерийном производствах удается создать групповые поточные или даже автоматические линии изготовления изделий или деталей отдельных групп. Создание подобных линий обычно основано на сочетании принципов типизации технологических процессов и групповой обработки, т. е. когда применяется типовой маршрут (например, при обработке заготовок по отдельным групповым операциям, выполняемым на станках с групповыми настройками, и при широком использовании групповых переналаживаемых приспособлений).

Применение групповой технологии тем эффективней, чем больше технологическая группа.

При внедрении групповой технологии возникают трудности, связанные с организацией больших технологических групп не только в связи со сложностью в построении групповых наладок и приспособлений, но и из-за необходимости учета календарного планирования по выпуску изделий.

Изделия, изготавливаемые по групповой технологии, хотя и похожи, но имеют и различия, поэтому за редким исключением избавиться полностью от переналадки оборудования не удается.

По мере расширения номенклатуры деталей в группе при разработке групповой наладки возрастают ее сложность, количество позиций и время простоя инструментальных позиций. Это ограничивает номенклатуру деталей в группе приводит к росту числа групп и, следовательно, увеличению числа групповых технологических процессов (операций).

Групповая технология оправдывает себя при условии многократного повторения выпуска данной технологической группы изделий. Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают (примером эффективного применения групповой технологии может служит авиационная промышленность, где имеет место высокая повторяемость групп).

Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают (примером эффективного применения групповой технологии может служит авиационная промышленность, где имеет место высокая повторяемость групп).

Практика внедрения типовых и групповых технологических процессов показывает, что, несмотря на очевидные преимущества, доля их внедрения невысока и до сих пор доминирует единичная технология. Одной из главных причин этого является недосток классификации изделий на типы, группы, которыми пользуются при разработке типовых и групповых процессов. Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недос — іатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее: применение единичного процесса позволяет разрабатывать оптимальные процессы, но это приводит к большим затратам времени на их разработку;

С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недос — іатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее: применение единичного процесса позволяет разрабатывать оптимальные процессы, но это приводит к большим затратам времени на их разработку;

Применение типового технологического процесса снижает объем и сроки технологической подготовки производства, но не обеспечивает оптимального процесса для каждой детали одного типа;

Применение группового технологического процесса хотя и увеличивает размер партии, но требует повторяемости выпуска изделий, что существенно снижает область его эффективного применения.

Все три вида технологии не обладают гибкостью, так как не позволяют изменять в случае надобности маршрут.

Одной из главных причин недостатков всех видов технологических процессов является описание изделия на геометрическом уровне, когда деталь представляется совокупностью элементарных геометрических поверхностей, а сборочная единица — совокупностью деталей как геометрических тел.

Это приводит к тому, что технолог, разрабатывая технологический процесс, стремится изготавливать на операциях такие совокупности поверхностей, которые позволяют достичь наибольшей производительности. Однако при этом часто нарушаются связи между поверхностями, обусловленные совместным выполнением функций детали. В результате, во-первых, появляется многовариантность технологического процесса из — за большого числа комбинаций поверхностей, изготавливаемых на операциях, а во-вторых, из-за изготовления функционально связанных поверхностей на разных операциях возникают сложные технологические размерные связи, приводящие к необходимости введения дополнительных операций.

Все это приводит к необоснованному разнообразию технологических процессов, повышению трудоемкости их разработки, вызывают трудности в типизации технологических процессов и в группировании деталей при разработке групповых процессов.

Если же деталь описывать функциональными блоками в виде модулей поверхностей, объединенных совместным выполнением служебных функций, то геометрический признак становится вторичным, а элементарные поверхности входят в состав модулей поверхностей и не являются самостоятельными объектами при разработке технологических процессов.

Учитывая ограниченную номенклатуру МП и их высокую повторяемость, можно существенно снизить разнообразие технологических операций по составу изготавливаемых МП. В итоге упростится разработка технологических процессов, их типизация и группирование деталей при использовании групповых процессов.

Все изложенное справедливо и для сборочных технологических процессов, если сборочную единицу рассматривать как совокупность модулей соединения.

С целью реализации изложенных преимуществ описания изделия как совокупности МП и МС, следует рассматривать построение технологического процесса как компоновку из модулей изготовления МП (МС), входящих в состав детали (сборочной единицы).

В связи с этим процесс получил название модульного технологического процесса, соответственно он может быть единичным, типовым, групповым процессом, и представляет собой результат дальнейшего совершенствования методики разработки технологических процессов, начиная с описания изделия.

Модульный технологический процесс — это технологический процесс, построенный из модулей процессов изготовления МП или МС, входящих в состав изготавливаемого изделия. В основе модульного техноло — I ического процесса лежит объективное существование МП и МС, яв — ияющихся конструктивными элементами изделий. Узкая номенклатура и ограниченное число описывающих их характеристик открывает путь к іипизации конструктивных решений МП, МС. унификации их характеристик и на этой основе разработке модулей технологического обеспечения изготовления МП и получения МС.

В состав модулей технологического обеспечения входят модули технологического процесса (МТИ) изготовления МП и сборочного процесса (МТС) получения МС, модули технологического оборудования (МО), инструментальной наладки (МИ), технологических баз (МТБ), приспособления (МПр) и контрольно-измерительного устройства (МКИ).

Поскольку модульное технологическое обеспечение разрабатывается иод типовые МП и МС с унифицированными характеристиками, то оно отличается высоким уровнем обобщения, следовательно, широкой областью применения,

Имея технологическое обеспечение на модульном уровне, модульный технологический процесс изготовления, например, детали, строится і недующим образом. Сначала определяется последовательность формирования из заготовки всех МП детали, затем из банка данных вызывают — i >1 МТИ, МТБ, МО, МИ, МПр, МКИ, необходимые для изготовления каждого МП, затем МТИ объединяются в операции.

Модульный технологический процесс объединяет в себе преимуще — | іва единичного, типового и группового технологических процессов. Действительно, модульный технологический процесс разрабатывается так же, как и единичный технологический, учитывающий все особенно сти изделия. Однако в отличие от единичного процесса трудоемкость его разработки невысока, так как он строится методом компоновки из имеющихся модулей технологического обеспечения.

Идея типизации в модульном технологическом процессе реализуется на уровне модулей технологического обеспечения, при этом типизация осуществляется более эффективно, так как модули МП и МС в отличие от изделий описываются небольшим числом характеристик.

Например, даже сравнительно простая деталь содержит десятка два поверхностей и имеет большое разнообразие вариантов конструктивного решения. При этом требования к точности и качеству поверхностного слоя у поверхностей такой детали может быть различным, что еще боль ше увеличивает ее разнообразие. В итоге для изготовления такого мно жества деталей потребуется большое число типовых технологических процессов.

В отличие от детали МП одного наименования имеет меньшее число вариантов конструктивного решения, содержит, за редким исключением, не более трех поверхностей, что существенно снижает разнообразие МГ1 и уменьшает число типовых модулей технологического процесса.

Идея групповой технологии, заключающаяся в организации технологических групп из разных изделий, в условиях модульной технологии решается наилучшим образом. Дело в том, что в силу ограниченной номенклатуры МП и МС сравнительно просто формировать технологические группы даже в условиях единичного производства, т. е. не требуется повторяемость выпускаемых изделий.

Дело в том, что в силу ограниченной номенклатуры МП и МС сравнительно просто формировать технологические группы даже в условиях единичного производства, т. е. не требуется повторяемость выпускаемых изделий.

И в заключение отметим, что модульный технологический процесс приобретает некоторую гибкость, позволяя в ограниченных пределах изменять последовательность операций. Это объясняется тем, что в традиционных технологических процессах функционально связанные поверхности детали могут изготавливаться на разных операциях. Например, такие поверхности детали, как торец, отверстие и шпоночный паз, образующие комплект баз (МПБ311), могут изготавливаться на разных операциях. В результате между операциями возникают сложные размерные связи, которые нарушаются при изменении последовательности опера ции, что может привести к браку. Поэтому изменение разработанного маршрутного процесса недопустимо. В модульном же технологическом процессе функционально связанные поверхности детали всегда объединены соответствующим модулем и изготавливаются на одной операции. Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

Это существенно упрощает размерные связи технологического процесса, делает их прозрачными, что позволяет сравнительно просто определять возможность изменения маршрута обработки.

Принципы построения модульных технологических процессов по — июляют по-новому строить машиностроительное производство, в основе которого лежит сквозное применение модульного принципа по всей производственной цепочке: изделие — технологические процессы — технологические системы — организация производственного процесса.

ЭБ — это множество связанных между собой элементов технологических процессов, обрабатывающих и сборочных технологических систем. Связи между элементами возникают из обслуживания изделий технологическими процессами, а последних — технологическими системами. В …

Разработка технологического маршрута сборки изделия начинается с установления последовательности сборочного процесса. В соответствии с делением изделия на сборочные единицы различают общую сборку изделия и сборку его сборочных единиц. Разработку последовательности …

Разработку последовательности …

Исходными данными для разработки операции являются изготавливаемые на операции МП, МПИ, их МТИ, а также МТБ, заготовительные модули, тип станка, такт выпуска, общее количество изготавливаемых деталей и др. В результате …

Единичный технологический процесс это

Технологические процессы различаются в зависимости от их построения на единичные, типовые и групповые.

Единичный технологический процесс строится для изделий одного наименования, типа, размера и исполнения. Он учитывает все конструктивные особенности данного изделия и поэтому позволяет создать такие условия изготовления, контроля, перемещения, которые более всего соответствуют данному конкретному изделию. Единичный процесс характерен специально изготовляемой технологической оснасткой под обрабатываемые детали и иногда специальным оборудованием.

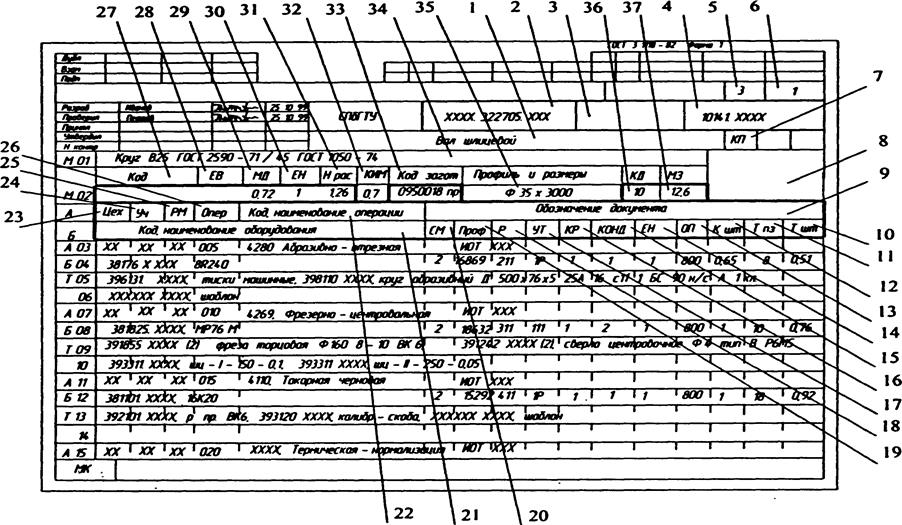

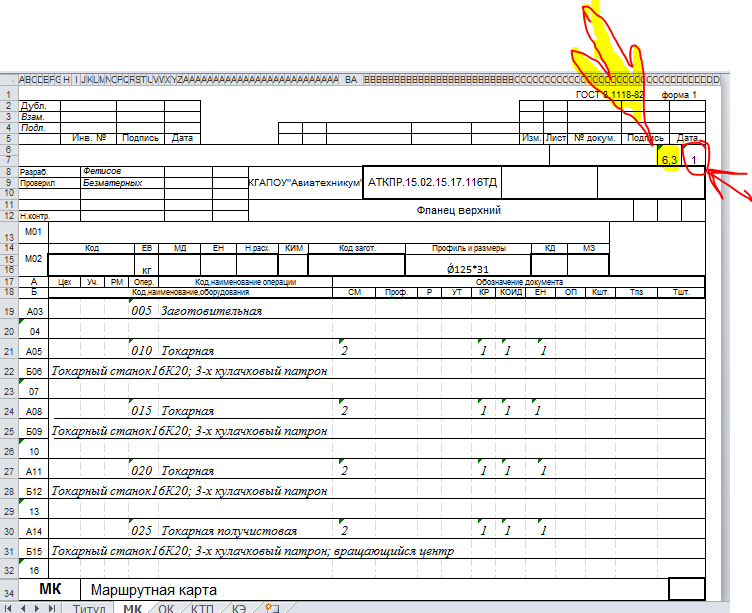

Единичный процесс разрабатывается очень подробно. Чаще всего он используется в массовом производстве. Единичный процесс оформляется на специальных формах маршрутных карт. Условное обозначение единичного процесса в целом пли отдельной операции единичного процесса в коде характеристики документа – цифра 1.

Единичный процесс оформляется на специальных формах маршрутных карт. Условное обозначение единичного процесса в целом пли отдельной операции единичного процесса в коде характеристики документа – цифра 1.

Типовой технологический процесс характеризуется единством содержания большинства технологических операций (одинаковых установок, позиций, переходов) для группы изделий с общими (одинаковыми или близкими) конструктивными признаками.

Использование заранее разработанных технологических процессов, обеспечиваемых не только типовыми документами, но и типовым оборудованием, приспособлениями, режущими, измерительными и вспомогательными инструментами, позволяет значительно повысить производительность труда, ускорить процесс освоения новых изделий и уменьшить их себестоимость. Единая система технологической подготовки производства (ЕСТПП) предусматривает технические и организационные мероприятия для быстрейшего внедрения прогрессивной организации производства путем широкого использования типовых и даже стандартизованных технологических процессов.

В кодах технологической документации типовые технологические процессы и отдельные операции имеют шифр – цифру 2.

Групповой технологический процесс характеризуется единством построения и содержания одной или нескольких технологических операций для групп изделий с различными конструктивными признаками.

Так, например, у деталей типа втулок и у валов с центральным отверстием можно производить шлифование отверстий, используя внутришлифовальный станок, трехкулачковый самоцентрирующий патрон (со сменными переналаживаемыми кулачками), одинаковые шлифовальные круги, калибры-пробки, режимы обработки. Разработанная для так называемой «комплексной детали» попереходная технология может почти без изменений использоваться для шлифования любой детали, входящей в группу. Группы деталей создаются для шлифовального, токарного, револьверного, фрезерного и других классов, т. е. для определенного вида обработки деталей. Одна и та же деталь может быть в группе токарного класса при токарной обработке, в группе сверлильного класса при сверлильной обработке, в третьей группе шлифовального класса и т. п. В каждой группе создается «комплексная деталь». Она содержит обрабатываемые поверхности такой формы, которая имеется у любой из деталей группы.

п. В каждой группе создается «комплексная деталь». Она содержит обрабатываемые поверхности такой формы, которая имеется у любой из деталей группы.

Групповая технология позволяет использовать переналаживаемую оснастку, чтобы, заменив лишь вкладыш у приспособлений и стандартный инструмент для получения требуемых размеров у разных деталей, можно было без переналадки станка обрабатывать любую из деталей данной группы. Групповая технология широко используется в мелкосерийном и серийном производстве, позволяя повысить коэффициент закрепления операций до 3-10 и создавая условия производства, близкие к крупносерийному и массовому. В кодах технологической документации групповые техпроцессы и операции имеют шифр – цифру 3.

В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные его виды и формы:

Единичный технологический процесс – это технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3. 1109-82). Разработка единичных технологических процессов характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовляемыми на предприятии.

1109-82). Разработка единичных технологических процессов характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовляемыми на предприятии.

Типовой технологический процесс – это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками (ГОСТ 3.1109-82). Он характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками: например, технологический процесс изготовления втулок, или технологический процесс изготовления зубчатых колес и т.п.

Групповой технологический процесс – это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками (ГОСТ 3.1109-82).

В настоящее время появилось новое направление – модульная технология, в основе которой лежит модульный технологический процесс. Модульный технологический процесс – технологический процесс, состоящий из типовых технологических процессов (блоков) изготовления модулей поверхностей, из которых состоит деталь. Модульный технологический процесс объединяет в себе преимущества единичного, типового и группового процессов.

Модульный технологический процесс объединяет в себе преимущества единичного, типового и группового процессов.

По назначению различают:

– перспективные технологические процессы.

Рабочий технологический процесс – это технологический процесс, выполняемый по предварительному проекту технологической документации и применяемый для изготовления конкретных изделий (например, технологический процесс изготовления дизелей и т.п.).

Перспективный технологический процесс – это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Временный технологический процесс – это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

По детализации описания:

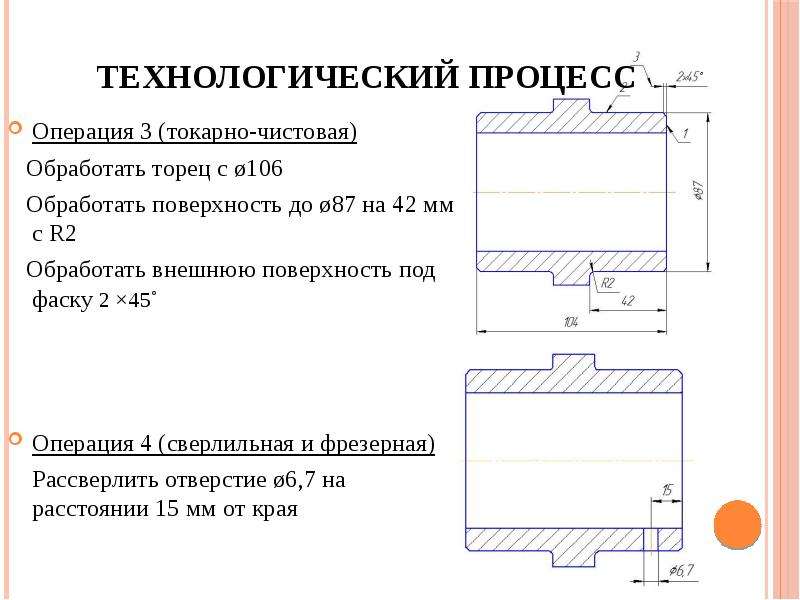

Маршрутный технологический процесс – это технологический процесс, содержащий сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

Операционный технологический процесс – это технологический процесс, содержащий полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов.

Маршрутно-операционный технологический процесс – это технологический процесс, содержащий сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах.

Важная задача технологической подготовки производства – обеспечение максимальной преемственности новых машин по методам производства, что достигается типизацией технологических процессов и стандартизацией оснастки и элементов процесса.

Под типизацией технологических процессов понимается подбор групп однородных типовых предметов труда (заготовок, деталей, сборочных единиц) по конструктивно-технологическому признаку и разработка общего рационального маршрута и процесса, предусматривающего применение наиболее производительного оборудования, совершенной оснастки и методов организации производства.

Типизация технологических процессов является одним из наиболее прогрессивных направлений совершенствования производства. Типизация должна устранять многообразие технологических процессов обоснованным их сведением к ограниченному числу типов (ГОСТ 14.303—73). Она может осуществляться с целью организации обработки: отдельных поверхностей; отдельных поверхностей и их сочетаний; отдельных поверхностей и их сочетаний, образующих изделия с общими конструктивными и технологическими признаками; отдельных поверхностей и их сочетаний, образующих изделия с общими только технологическими признаками.

Типизация технологических решений на уровне обработки отдельных поверхностей позволяет создать типовые технологические циклы для систем управления металлорежущим оборудованием, упростить подготовку управляющих программ для станков с ЧПУ.

Типизация технологических решений на уровне обработки отдельных поверхностей и их сочетаний позволяет стандартизовать (формализовать) технологические операции и использовать ЭВМ для разработки технологического процесса операции и управляющих программ к станкам с ЧПУ.

Типизация технологических решений для изделий с общими конструктивно-технологическими признаками позволяет создавать типовые технологические процессы и операции их обработки. Типизация технологических решений для изделий с общими технологическими признаками позволяет создавать групповые технологические процессы.

Типовая технологическая операция – это операция, характеризуемая единством содержания и последовательности технологических переходов для групп изделий с общими конструктивными и технологическими признаками.

Групповая технологическая операция – это операция совместного изготовления групп изделий с разными конструктивными, но общими технологическими признаками. Под группой понимают совокупность изделий, которая характеризуется общностью оборудования и его наладки для обработки заготовки в целом или отдельных ее поверхностей.

Идея типизации, являющейся одной из форм стандартизации, принадлежит проф. А.П. Соколовскому, который разработал методику классификации технологических процессов на основе классификации машиностроительных деталей. Все детали общего применения разделяют на пятнадцать классов, каждый из которых представляет собой совокупность деталей одного эксплуатационного назначения, характеризующихся общностью технологических задач (валы, втулки, зубчатые колеса и т.д.). Каждый класс подразделяется по конфигурации на подклассы, они в свою очередь – на группы, а группы – на типы. Детали каждого типа имеют одинаковые конфигурацию, форму и общий маршрут обработки.

Все детали общего применения разделяют на пятнадцать классов, каждый из которых представляет собой совокупность деталей одного эксплуатационного назначения, характеризующихся общностью технологических задач (валы, втулки, зубчатые колеса и т.д.). Каждый класс подразделяется по конфигурации на подклассы, они в свою очередь – на группы, а группы – на типы. Детали каждого типа имеют одинаковые конфигурацию, форму и общий маршрут обработки.

Дальнейшим развитием идеи типизации в технологической подготовке является метод групповых технологических процессов, разработанный проф. С.П. Митрофановым и подробно изложенный в его труде «Научная организация машиностроительного производства» (Л.: Машиностроение, 1982). Этот метод также основан на классификации деталей по конструктивно-технологическому признаку. Однако если конечной целью классификации деталей по А.П. Соколовскому является выделение типов деталей, имеющих одинаковую конфигурацию, то конечная цель классификации по С.П. Митрофанову – определение операционной группы деталей, которые могут быть обработаны на одинаковом оборудовании с помощью единой оснастки и при ее наладке по общему технологическому процессу. В каждой такой группе выделяется так называемая комплексная деталь, в конструкции которой должны содержаться все основные поверхности, определяющие конфигурацию и способы обработки всех других деталей, входящих в данную группу. Комплексная деталь требует наиболее сложной обработки и наладки оборудования и оснастки. Она может реально существовать в данной группе деталей или быть искусственной, специально сконструированной.

В каждой такой группе выделяется так называемая комплексная деталь, в конструкции которой должны содержаться все основные поверхности, определяющие конфигурацию и способы обработки всех других деталей, входящих в данную группу. Комплексная деталь требует наиболее сложной обработки и наладки оборудования и оснастки. Она может реально существовать в данной группе деталей или быть искусственной, специально сконструированной.

Метод групповых технологических процессов позволяет значительно расширить область применения типового проектирования процессов обработки, так как в технологически однородные группы объединяются детали, различающиеся по конфигурации, благодаря чему общим маршрутом охватывается большая их номенклатура.

Типизация технологических процессов резко уменьшает затраты на разработку технологической документации. Кроме того, создаются предпосылки для стандартизации оснастки и отдельных элементов технологического процесса, а также применения специального и специализированного оборудования.

Читайте также:

- Def.32 Морфизм М есть обобщение понятия бинарного соответствия между множествами на составляемые алгебраические системы.

- I. Механика. Общие понятия

- I. Основные понятия

- I. ОСНОВНЫЕ ПОНЯТИЯ (ТЕРМИНЫ) ЭКОЛОГИИ. ЕЕ СИСТЕМНОСТЬ

- I. Основные структурные элементы формирования личности как исходная позиция учебного плана.

- II. НЕОСНОВНЫЕ ПУТИ.

- II. Основные клинические формы ОНМК.

- II. Основные определения

- II. Основные параметры магнитного поля.

- II. Основные положения учения Ф. де Соссюра о языке.

- IV. Основные понятия алгебры логики

- VI. Основные размеры стиха

Технология ЭВС – это наука, занимающаяся изучением закономерностей, действующих в процессе изготовления радиоэлектронных изделий, с целью использования этих закономерностей для обеспечения требуемого качества изделий и наименьшей ее себестоимости.

В процессе разработки и изготовления ЭВС разработчику приходится решать целый комплекс вопросов, направленных на получение требуемых показателей качества. При этом необходимо учитывать как характеристики изготавливаемой аппаратуры, так и процессу производства и их взаимодействие. Решение задач технологии невозможно без учета реальной структуры производства, взаимосвязей между отдельными ее частями, учета случайных событий, действующих в процессе производства.

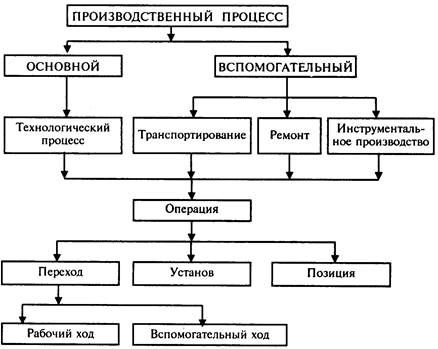

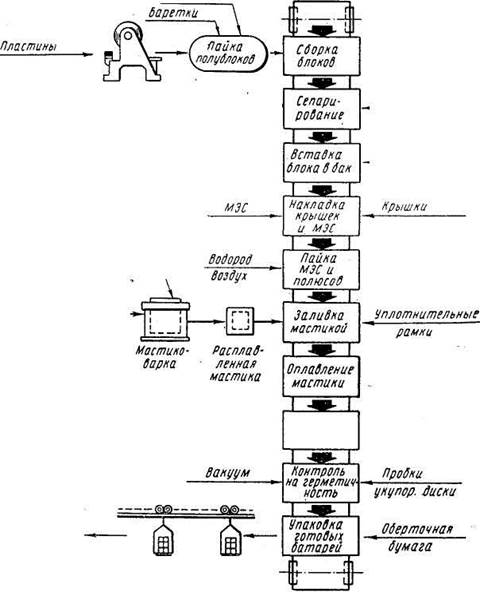

Для изготовления ЭВС необходим производственный процесс, в ходе которого осуществляется превращение полуфабрикатов в готовое изделие.

Производственный процесс радиоэлектронного завода включает в свой состав получения материалов, комплектующих изделий ЭВС, заготовок, различные виды обработки их, контроль качества, транспортирование, хранение на складах, сборку, регулировку, испытание и упаковку, т. е. Требуется деятельность коллектива людей, направленной на получение определенного вида изделий с заданным качеством. Таким образом, можно рассматривать производство ЭВС как большую систему, включающую в себя коллектив людей, объединенных в сложнейших по технологии и структуре взаимосвязей производственных процессах, работающих на современном оборудовании.

Решение технологических вопросов по обработке деталей, включающей механическую, химическую, термохимическую и другие виды обработок, требует знания всех достижений в данных областях химии, физики, которые направлены на получение определенных свойств обрабатываемых деталей. Рассмотрение технологической точности производства ЭВС ставит новые задачи по определению ошибок изготовления, анализу их, применению современных методов статистического анализа и контроля технологических процессов производства с соответствующей их корректировкой.

Такое разнообразие задач решаемых технологией ЭВС, основанных на большом количестве точных и прикладных наук, описывающих различные аспекты создания ЭВС, позволяет считать технологию ЭВС, комплексной, синтезирующей наукой.

Понятия и определения технологического процесса

Производственный процесс включает все этапы, которые проходит природный материал на пути превращения его в изделие.

Производственный процесс на электронном предприятии делится на ряд технологических процессов, выполняемых в различных цехах и участках (заготовительных, обработки, сборки и т. д.).

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формирования и сборки.

К предметам труда относятся заготовки и изделия. Технологический процесс разделяется на часть технологических операций.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. Операция связана с выполнением законного объема работы и является основным элементом производственного планирования и учета.

Технологическая операция делится на установки, позиции и переходы. Основной частью операции является переход, представляющий собой совокупность процессов по обработке одной или комплекта деталей, одним и тем же инструментом или его набором, при неизменном режиме.

Установка представляет собой часть операции, выполняемую при одном закреплении изделия.

Позиция – часть операции, выполняемая при неизменном положении изделия относительно рабочих органов оборудования, при этом деталь, заготовка занимает неизменно закрепленное положение.

Технологические процессы и операции по организации производства делятся.

Единичный технологический процесс – представляет процесс изготовления и ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

Типовой технологический процесс – изготовление группы изделий (деталей) с общими конструктивными технологическими признаками.

Групповой технологический процесс – изготовление группы изделий с различными конструктивными, но общими технологическими признаками.

Характеристика технологического процесса (операции), цикл – это интервал времени от начала до конца периодически повторяющейся технологическая операция не зависимо от числа одновременно изготовляемых изделий.

Технологическая норма – регламентированное значение показателя технологического процесса.

Норма времени – регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями одной квалификации.

Единица нормирования – количество производственных объектов или число работающих, на которое устанавливается технологическая норма.

Норма выработки – регламентированный объем работ, который должен быть выполнен в единицу времени в определенных организационно-технических условиях одними или несколькими исполнителями соответствующей квалификации.

Расценка – размер вознаграждения работнику за единицу объема выполненной работы.

Отмеченные основные понятия и определения установлены в соответствии с требованиями ЕСТД ГОСТ 3.1109-82 «Термины и определения основных понятий».

Конструктивно-технологические особенности ЭВС.

ЭВС представляет собой совокупность элементов, объединенных в узлы и устройства и предназначенных для преобразования и обработки информации. Элементы, рассчитанные на совместную работу с ЭВС, различаются по функциональным физическим, конструктивно-технологическим признакам и типам связей.

Устройство, входящие в ЭВС, представляют собой автономную часть и имеют, как правило, определенное функциональное назначение (усилители, дискриминаторы, АПЧ и т. д.). Назначение аппаратуры определяет состав устройств и технические требования к ним (чувствительность, быстродействие, объем памяти и т. д.).

Кроме технических, к устройствам ЭВС предъявляют другие требования.

К конструктивно-технологическим требованиям относятся с соблюдением функционально-узлового принципа конструирования, технологичность, минимальные размеры, ремонтопригодность. Следует отметить, что требования, предъявляемые к ЭВС, зависят от вида назначения аппаратуры.

Функционально-узловой принцип конструирования ЭВС основан на объединении функционально законченных схем в узлы и их модульной компоновке. Базовые конструкции ЭВС имеют несколько уровней модульности, предусматривающих объединение простых модулей в более сложные.

К модулям первого уровня относятся интегральные схемы (ИМС) – микроэлектронные изделия, выполняющие преобразования, обработку, накопление информации, а также имеющие высокую плотность электрических соединений.

Модулями второго уровня (порядка) являются типовые элементы ТЭЗ или ячейки, печатные платы, на которых конструктивно и электрически объединяют в ИМС и дискретные ЭРЭ.

Модули третьего уровня представляют собой панели (блоки), которые с помощью плат или каркасов объединяют ТЭЗ и ячейки в конструктивный узел.

Модулем четвертого уровня является рама (конструктивный узел – каркас рама).

Модулем пятого уровня является стойка.

Конструктивное и функциональное разделение ЭВС на модули позволяет успешно решать ряд технологических задач.

Специализация производства возможна. Осуществление параллельно сборки модулей, регулировки и т. д.

Компоновка электронных узлов производится модульным принципом следующим образом.

ИМС ® ТЭЗ® Панель ® Рама ® Стойка.

Основной конструктивной единицей ЭВС является ТЭЗ, который состоит из печатной платы на одной или двух сторонах которой могут быть размещены ИМС, ЭРЭ, микросборки и т. д.

Общие вопросы производства ЭВС.

Анализ конструктивно-технологических особенностей ЭВС позволяет перейти к изложению общих вопросов ее производства.

Микроминиатюаризация ЭВС, повышение быстродействия и точности функционирования требуют особого внимания к технологическим процессам их разнообразия, к точности метода контроля и т. д. Использование специальных материалов и химической технологии поставило вопрос об охране окружающей среды.

Структура, виды и типы организации производства ЭВС.

Производственный процесс представляет собой совокупность всех действий изготовления, сборки, контроля, наладки, снабжения и обслуживания рабочих мест, комплекс работ по подготовке производства.

Технический процесс (ТП) ГОСТ 3.1103–82 – это часть производственного процесса, содержащая действия по изменению состояния предмета труда. ТП строят по отдельным методикам их выполнения (процесс литья, механической и термообработки покрытий, сборки, монтажа и контроля ЭВС) и разделяют на операции.

Технологическая операция – законченная часть ТП, выполняемая непрерывно на одном рабочем месте. Состав операции устанавливается на основе технологических соображений, а также с учетом организационной целесообразности. Технологическая операция является основной единицей производственного планирования и учета, так как определяет трудоемкость изготовления изделия; устанавливает нормы времени и расценки; определяет требуемое количество рабочих, оборудования, приспособлений и инструментов; ведется и осуществляется контроль качества и сроков выполнения работ.

Кроме технологической операции в состав ТП включают в ряд необходимых для его осуществления вспомогательных операций (транспортировки, контроля и маркировки). В свою очередь, операции делят на установы, позиции, переходы, приемы.

Установ – часть ТО, выполненный при неизменном закреплении обрабатываемых заготовок или сборки.

Позиции – часть операции, выполненной при неизменном положении инструмента относительно детали.

Технологический переход – законченная часть ТО, характеризующая постоянство режимов, применяемых инструментов и поверки.

Прием – законченная совокупность действий, применяемых при выполнении перехода и объединенных одним целевым назначением.

В производстве ЭВС используется много видов ТП, основанных на различных физических, химических, структурных методах изготовления.

Микроминиатюризированные ЭВС требуют внедрения неразрушающих методов контроля и управления качеством, использование специальных материалов и химической технологии, ставит вопрос об охране окружающей среды при организации производства ЭА.

Производство ПП основано на химическом (субтрактивном), аддитивным, электрохимическим, полуаддитивным, комбинированных методах изготовления . Они различаются способами получения рисунка печатного монтажа и токопроводящего слоя, промышленное применение нашла сетка – графический способ офсетной печати, а также способ фотоформирования рисунков. Проводящий слой получают травлением, химическим или хим-гальваническим наращиванием. Для этих методов характерны следующие типовые хронологические операции: механическая обработка, нанесение рисунка, травление, химическое и хим-гальваническое осаждение меди, удаление защитной маски и так далее.

Производство сборочных единиц модуля ЭВС основано на сборке и электрическом монтаже, причем, монтаж является более трудоемким. Электромонтажные работы по получению контактных соединений выполняют различным методом: пайкой, сваркой, склеиванием, накруткой, механическим контактированием, а также электрическим монтажом (печатным, жгутовым, проводным на платах, плоскими кабелями). Механическое контактирование модулей 3,4,5 уровней осуществляется с помощью электрических соединений (разъемов). Технология их изготовления построена на типовых процессах холодно-листовой штамповки, переработки пластмасс, механической и химической обработки. В производстве ЭВС разработаны типовые технологические процессы пайки (для модулей всех уровней сварки (модуля 1, 2-го уровня)) и накрутки (модуля 3, 4-го уровня), в результате которых образуются контакты с низкими электрическими переходными сопротивлениями и высокой механической прочностью.

При электрическом объемном монтаже основное место занимает трассировка (укладка проводов), являющаяся наиболее трудоемкой. Жгутовой монтаж снижает трудоемкость путем раскладки и вязки жгутов на специальных шаблонах с последующим переносом в аппаратуру, монтаж плоскими кабелями. Для опытного и мелкосерийного производства разработаны техпроцессы проводного монтажа на ПП, заключающимся в упорядоченной укладке проводов на ПП с последующим электрическим соединением их с печатным монтажом и выводами навесных элементов.

Производство ферритовых сердечников основано на применении технологии изготовления деталей из металлокерамических материалов. Особенность ее заключается в необходимом достижении стабильных магнитных параметров сердечника путем регулируемых основных факторов ТП. Изготовление электромеханических узлов ЭВС осуществляется с помощью традиционных методов обработки и сборки.

Производство полупроводниковых ИС с диффузионными планарными структурами базируется на интегральной технологии (диффузия, ионное легирование, эпитаксия, пассивация).

Создание гибридных тонкопленочных ИС основано на ТП термического и вакуумного напыления и распыления материалов ионной бомбардировкой, производство толстопленочных основано на нанесении элементов способом сетка – графической печати, т. е. Путем продавливания смеси резистивных, диэлектрических, проводящих мелкодисперсных материалов через сетчатый трафарет с последующей сушкой, выжиганием и подгонкой элементов.

При разработке ТП учитывают принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях.

В соответствии с ГОСТ 14.004-83 в зависимости от номенклатуры, регулярности, стабильности и объема выпуска изделий, современное производство подразделяют на различные типы:

единичное;

серийное;

массовое.

Единичное – характеризуется широтой номенклатуры и малым объемом выпуска.

Массовое – характеризуется узкой номенклатурой, большим объемом выпуска изделий. Коэффициент закрепления операций (ГОСТ 3.1108-74) для массовых равен единице, т. е. на каждом рабочем месте закреплен выполнением одной постоянно выполняющейся операцией. При этом используется специальное высокопроизводительное оборудование, широко применяются автоматические линии и автоматизированные производственные системы. Требуемая точность достигается методами автоматического получения размеров при обеспечении взаимозаменяемости.

Серийное производство характеризуется отграниченной номенклатурой изделий и сравнительно большим объемом выпуска. В зависимости от коэффициента закрепления операций существует мелко-, средне-, и крупносерийное производство. Объем выпуска при серийном производстве колеблется от десятков и сотен до тысяч регулярно повторяющихся изделий. При этом в производстве используется универсальное и специализированное оборудование. Требуемая точность достигается как методами автоматического получения размеров, так и методами подбора, регулировки. Коэффициент закрепления операций определяется по формуле:

где О – число операций; Р – число рабочих мест.

При К30=20 – 40 производство мелкосерийное.

При К30=10 -20 производство среднесерийное.

При К30=1 – 10 производство крупносерийное.

При массовом производстве К30=1.

Программа выпуска в массовом производстве обеспечивает возможность узкой специализации рабочих мест, за которыми закреплена только одна операция. В этом случае предоставляется возможность расположить оборудование в соответствии с характером технологического процесса. Если производство и количество рабочих мест рассчитаны таким образом, что переход с одной операции на другую осуществляется без задержки, то такая организация производства называется поточной. Выполнение каждой операции на потоке должно осуществляться с заранее установленным тактом и ритмом выпуска.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий.

Ритм выпуска – количество изделий, выпускаемых в единицу времени. Для производства сложной аппаратуры характерно изменение серийности производства. На этапах изготовления элементов, узлов, производство приближается к серийному, а на этапах сборки блоков и систем – как мелкосерийное.

Дата добавления: 2014-01-06 ; Просмотров: 3323 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Единичный технологический процесс — Большая Энциклопедия Нефти и Газа, статья, страница 1

Единичный технологический процесс

Cтраница 1

Единичный технологический процесс — технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства. [1]

Единичный технологический процесс разрабатывается для изготовления или ремонта изделия или для совершенствования действующего технологического процесса. Разрабатываемый технологический процесс должен быть прогрессивным. Его прогрессивность оценивается показателем, устанавливаемом отраслевой системой аттестации технологических процессов. Технологический процесс должен соответствовать требованиям техники безопасности и промышленной санитарии. [2]

Единичный технологический процесс разрабатывают только на уровне предприятия и применяют для изготовления или ремонта одного конкретного предмета производства. [4]

Единичный технологический процесс разрабатывают на основе имеющихся типового и группового технологических процессов изготовления изделий, относящихся к определенной классификационной группе, или единичного технологического процесса изготовления аналогичного изделия. [6]

Единичный технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса. [7]

Единичный технологический процесс применяется для изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. Документацию на единичный технологический процесс выполняют, как правило, в виде рабочей технологической документации на изготовление этого изделия. [8]

Единичный технологический процесс — это процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства. [9]

Единичный технологический процесс относится к изделиям одного наименования, типоразмера и исполнения независимо от типа производства. [10]

Единичный технологический процесс — технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства. [11]

Единичный технологический процесс относится к изделия м одного наименования, типоразмера и исполнения независимо от типа производства. [12]

Единичный технологический процесс разрабатывается для ремонта изделий одного наименования, типоразмера и исполнения независимо от типа производства. [13]

Единичным технологическим процессом является технологический процесс изготовления изделия одного наименования, типоразмера и исполнения независимо от типа производства. [14]

Для единичных технологических процессов разрабатывается операционная карта ( ОК), в которой содержится описание технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. [15]

Страницы: 1 2 3 4

Единичный технологический процесс — это… Что такое Единичный технологический процесс?

- Единичный технологический процесс

15. Единичный технологический процесс

Единичный процесс

Ндп. Специальный технологический процесс

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Единичный скачок излучения

- единичный уровень звукового давления

Смотреть что такое «Единичный технологический процесс» в других словарях:

единичный технологический процесс — единичный процесс Ндп. специальный технологический процесс Технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства. [ГОСТ 3.1109 82] Недопустимые, нерекомендуемые… … Справочник технического переводчика

Единичный технологический процесс — – технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства. [ГОСТ 3.1109 82] Рубрика термина: Технологии Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материалов

Технологический процесс — (ТП), сокр. техпроцесс это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата. Технологический процесс это часть производственного… … Википедия

Технологический процесс — (Process) Определение технологического процесса, типы технологического процесса Определение технологического процесса, типы технологического процесса, правила процесса Содержание Содержание Определение . Понятие технологического процесса Основные … Энциклопедия инвестора

ГОСТ 3.1109-82: Единая система технологической документации. Термины и определения основных понятий — Терминология ГОСТ 3.1109 82: Единая система технологической документации. Термины и определения основных понятий оригинал документа: 77. Время на личные потребности D. Zeit für naturliche Bedürfniße E. Time for personal needs Определения термина… … Словарь-справочник терминов нормативно-технической документации

Технологии — Термины рубрики: Технологии Автоматизация средств технологического оснащения Автоматизация технологического процесса … Энциклопедия терминов, определений и пояснений строительных материалов

показатель — 3.7 показатель (indicator): Мера измерения, дающая качественную или количественную оценку определенных атрибутов, выведенную на основе аналитической модели, разработанной для определенных информационных потребностей. Источник … Словарь-справочник терминов нормативно-технической документации

1: — Терминология 1: : dw Номер дня недели. «1» соответствует понедельнику Определения термина из разных документов: dw DUT Разность между московским и всемирным координированным временем, выраженная целым количеством часов Определения термина из… … Словарь-справочник терминов нормативно-технической документации

входной — 7.2.4 входной (прилагательное): Относящийся к устройству, процессу или каналу ввода вывода участвующему в процессе ввода, или к соответствующим данным или состояниям. Примечание Слово «вход» может использоваться вместо слов «входные данные»,… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р МЭК 61513-2011: Атомные станции. Системы контроля и управления, важные для безопасности. Общие требования — Терминология ГОСТ Р МЭК 61513 2011: Атомные станции. Системы контроля и управления, важные для безопасности. Общие требования оригинал документа: [МАГАТЭ 50 SG D8] Примечание 1 См. также «система, важная для безопасности», «класс систем контроля… … Словарь-справочник терминов нормативно-технической документации

Разработка технологических процессов обработки деталей

Технологический процесс (ТП) — это установленная соответствующими технологическими документами последовательность действий, взаимосвязанных между собой и направленных на объект процесса с целью получения требуемого результата. Технологические процессы состоят из рабочих операций, которые могут быть связаны друг с другом с помощью технологических переходов.

Принято различать три вида технологических процессов (ТП):

- единичный

- типовой

- групповой

Каждый ТП разрабатывается при подготовке производства изделий после отработки конструкции на технологичность (ГОСТ 14.201—83). Технологический процесс разрабатывается для изготовления нового изделия или совершенствования выпускаемого (в соответствии с достижениями науки и техники).

Основой для нового ТП обычно служит имеющийся типовой или групповой технологический процесс. Если таковые отсутствуют, то за основу берут действующие единичные технологические процессы изготовления аналогичных изделий.

Работа по разработке технологических процессов начинается с анализа исходных данных для разработки ТП (первый этап). Необходимо по имеющимся сведениям о программе выпуска и конструкторской документации на изделие ознакомиться с его назначением и конструкцией, требованиями к изготовлению и эксплуатации.

Затем последовательно выбирают действующий типовой, групповой ТП или аналог единичного процесса. Формируют технологический код изделия по технологическому классификатору, обрабатываемое изделие относится к соответствующей классификационной группе на основе кода и к действующему единичному или типовому процессу.

По классификатору заготовок, методике расчета и технико-экономической оценки выбора заготовок, стандартам и техническим условиям на заготовку и основной материал выбирают исходную заготовку и методы ее изготовления, дается технико-экономическое обоснование выбора заготовки.