Как правильно добавить дистиллированную воду в аккумулятор

Как правильно добавить дистиллированную воду в аккумулятор При эксплуатации аккумуляторов уровень электролита в банках неизбежно снижается. С не обслуживаемыми АКБ проще уровень жидкости в отсеках практически не меняется на протяжении 5-6 лет. Что касается обслуживаемых аккумуляторов владельцам постоянно приходится контролировать уровень электролита и своевременно принимать меры. В статье расскажем, как долить дистиллированную воду в аккумулятор, сколько ее нужно и можно ли чем-то заменить.Где взять дистиллированную воду для аккумулятора Лет 20 назад у автомобилистов вопросов о приобретении дистиллированной воды не возникало она продавалась практически в каждой аптеке. Сейчас ситуация изменилась. Дело в том, что эта жидкость пригодна для использования в медицинских целях в течение трех суток, поэтому достать ее можно только в аптечном пункте, имеющем свой дистиллятор.

Современные альтернативные варианты: магазины авто запчастей автозаправочные станции, имеющие торговую точку; хозяйственные магазины (дистиллированная вода используется в утюгах и отпаривателях). Еще один вариант поиск воды в интернет-магазинах. Подойдет он тем, кто хочет сделать запас впрок. Срок доставки в зависимости от региона может быть несколько недель, для экстренной доливки жидкости в АКБ такой способ не походит. Некоторые автомобилисты не хотят тратить время на посещение магазинов, и задаются вопросом, можно ли заливать в аккумулятор простую или кипяченую воду. Первый вариант не подходит категорически. В воде из-под крана присутствуют посторонние вещества хлор, магний, фосфор и т.д. При зарядке аккумулятора они осядут на свинцовых пластинах. В лучшем случае это приведет к снижению емкости АКБ, в худшем к замыканию и выходу батареи из строя. Что касается кипяченой воды полноценно заменить дистиллированную она не сможет, в ней имеются соли металлов, пусть и в небольшом количестве. Такой вариант подойдет, если нужно срочно привести аккумулятор в боевую готовность, но затем придется промывать каждую банку и заливать новый электролит.

Такой вариант подойдет, если нужно срочно привести аккумулятор в боевую готовность, но затем придется промывать каждую банку и заливать новый электролит.

Попытка заменить дистиллированную воду кипяченой или какой-либо другой может привести к снижению емкости батареи, разрушению свинцовых пластин и другим неприятным последствиям. Как доливать дистиллированную воду в автомобильный аккумулятор правильно Если в вашем аккумуляторе увеличилась плотность электролита или вы заметили, что он не выдает нужного напряжения скорее всего причина в снижении количества дистиллированной воды. В норме ее должно быть 65 % на 35 % серной кислоты. Последовательность работ при доливке дистиллята в аккумулятор. Чтобы правильно долить жидкость в банки воспользуйтесь инструкцией. Уберите грязь и пыль с верхней части аккумулятора, особенно вокруг пробок. Протрите область вокруг горловин тряпкой, смоченной в содовом растворе, для нейтрализации серной кислоты, которая могла выплеснуться при зарядке.

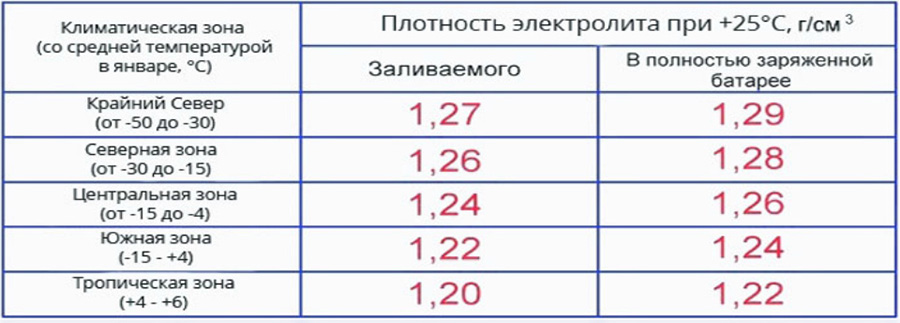

Доливка дистиллированной воды в аккумулятор должна проводиться на горизонтальной поверхности. В противном случае уровень жидкости в банках будет различный, поэтому вы или перельете воду, или не дольете. Рекомендуемая плотность электролита в аккумуляторе зависит от климатических условий вашего региона. Климатический пояс Плотность электролита (г/см3) 1,25 Средняя полоса 1,27 Север 1,29 Чтобы при измерении плотности электролита результат был точным держите ареометр вертикально, не допускайте касания поплавка его стенок. Набрав электролит в колбу, постепенно снижайте давление, чтобы поплавок свободно плавал. Если вы смогли этого достичь обратите внимание на место соприкосновения жидкости со шкалой. Это и будет плотность электролита в аккумуляторе. Проверьте плотность электролита после добавления дистиллированной воды в АКБ.

Если вы смогли этого достичь обратите внимание на место соприкосновения жидкости со шкалой. Это и будет плотность электролита в аккумуляторе. Проверьте плотность электролита после добавления дистиллированной воды в АКБ.

Сколько дистиллированной воды доливать в аккумуляторную батарею В современном аккумуляторе проще всего понять, сколько нужно заливать дистиллированной воды. Его корпус изготовлен из прозрачного пластика с нанесенной на нем шкалой. Достаточно следить, чтобы не был превышен рекомендуемый производителем уровень. В случае, если у вас аккумулятор другого типа, воспользуйтесь следующими советами. В некоторых АКБ чуть ниже горловины банки расположен металлический или пластмассовый язычок. Уровень электролита должен быть выше язычка на 5 мм. Если никаких отметок в банке нет доливайте дистиллированную воду так, чтобы уровень электролита был выше свинцовых пластин на 10-15 мм. Если вы не можете визуально определить, сколько электролита в банке возьмите стеклянную трубку, опустите ее в отсек, зажмите верхнюю часть пальцем и аккуратно извлеките.

Дистиллированная вода имеет формулу h3O, то есть не содержит посторонних примесей. Как бы вы не старались, получить подобный результат дома практически невозможно незначительная часть солей металлов в воде останется.

Дистиллированная вода имеет формулу h3O, то есть не содержит посторонних примесей. Как бы вы не старались, получить подобный результат дома практически невозможно незначительная часть солей металлов в воде останется.

Если вам нужно срочно долить в аккумулятор воду наберите ее в пластмассовую бутылку и уберите в холодильник на 2-3 часа. Затем слейте не замерзшую воду в раковину, а лед растопите и пользуйтесь для заливки в банки. В этом случае ущерб для АКБ будет минимальным. Можно собирать в пластмассовую посуду дождевую воду, затем тщательно фильтровать и использовать по назначению. Важно, чтобы вода не соприкасалась с металлами. Например, та, что стекает с жестяных крыш, для заливки аккумулятора не подойдет. Подведем итоги Теперь вы знаете, как долить дистиллированную воду и при этом не испортить аккумулятор. Рекомендуем приобрести ареометр, чтобы контролировать плотность электролита в банках. Без этого прибора достичь нужной плотности невозможно, а ее изменение может вывести из строя вашу АКБ.

Электролит свинцово-кислотной аккумуляторной батареи.

Электролит

Для работы свинцово-кислотной аккумуляторной батареи необходим электролит – водный раствор серной кислоты, обладающий высокой ионной проводимостью. При погружении электродов аккумулятора в электролит и подключении к выводам электродов внешней нагрузки начинаются электрохимические реакции, описанные в предыдущей статье.

Электролит для заливки в аккумуляторную батарею готовят из серной кислоты (ГОСТ 667-73) и дистиллированной воды (ГОСТ 6709-72). При подготовке электролита следует пользоваться руководством по эксплуатации автомобиля. Для надежной работы аккумуляторных батарей необходима высокая степень чистоты электролита.

Нельзя применять техническую серную кислоту и недистиллированную воду, так как при этом ускоряется саморазрядка, сульфатация и разрушение пластин, и уменьшается емкость батареи.

При приготовлении электролита кислоту льют тонкой струйкой в воду, одновременно помешивая раствор чистой стеклянной палочкой. Нельзя наливать воду в кислоту, так как при этом выделяется большое количество тепла в верхних слоях раствора, и электролит будет разбрызгиваться из емкости и при попадании на тело может вызвать ожоги.

Смешивать электролит следует в кислотостойкой эбонитовой, фарфоровой или освинцованной посуде.

Количество дистиллированной воды, серной кислоты или электролита при приготовлении 1 литра электролита необходимой плотности приведены в таблице 1.

Таблица 1. Количество дистиллированной воды, серной кислоты или электролита плотностью 1,4 г/см3 для приготовления 1 л электролита необходимой плотности при температуре 25 ˚С, л

Плотность |

Для серной кислоты |

Для электролита |

||

дистиллированная |

серная кислота |

дистиллированная |

электролит |

|

1,23 |

0,829 |

0,231 |

0,465 |

0,549 |

1,25 |

0,809 |

0,253 |

0,410 |

0,601 |

1,27 |

0,791 |

0,274 |

0,357 |

0,652 |

1,31 |

0,749 |

0,319 |

0,246 |

0,760 |

1,40 |

0,650 |

0,423 |

0 |

1 |

Плотность электролита определяют с помощью денсиметра или ареометра.

Новые аккумуляторные батареи заливают электролитом плотностью на 0,02 г/см3 меньше той, которая должна быть в конце зарядки.

***

Плотность электролита

Плотность электролита, как и любого другого вещества, определяется отношением массы к занимаемому этой массой объему. Для электролита плотность измеряется в граммах на кубический сантиметр (г/см3).

Поскольку плотность дистиллированной воды равна 1 г/см3, а серная кислота тяжелее воды (ее плотность при +20 ˚С составляет: 1,8312-1,8355 г/см3), то с добавлением серной кислоты в воду плотность электролита будет возрастать, а при добавлении в раствор (электролит) воды, его плотность будет уменьшаться. По этим же причинам плотность будет уменьшаться при сульфатации пластин и при сильной разрядке батареи, а увеличивается при испарении воды (например, в процессе интенсивной зарядки).

При понижении плотности электролита возрастает внутреннее сопротивление аккумуляторной батареи и уменьшается ее емкость. В морозное время года чрезмерное снижение плотности может привести к замерзанию электролита.

В морозное время года чрезмерное снижение плотности может привести к замерзанию электролита.

Повышение плотности электролита приводит к интенсивному разрушению пластин и их сульфатации, что снижает емкость аккумулятора и уменьшает срок его службы. Следует учитывать, что плотность электролита в аккумуляторах (банках) аккумуляторной батареи не должна отличаться более чем на 0,01 г/см3. В противном случае батарею необходимо полностью зарядить и произвести корректирование плотности электролита.

Если плотность выше нормы — доливают дистиллированную воду, если ниже — электролит плотностью 1,4 г/см3 (электролит можно доливать лишь в полностью заряженную аккумуляторную батарею). Корректировку плотности доливкой производят после предварительного отбора из аккумуляторов нужного количества электролита. После этого аккумуляторную батарею заряжают в течение 25…30 мин для полного перемешивания электролита и снова измеряют его плотность.

В процессе эксплуатации необходимо следить за состоянием аккумуляторной батареи. При нормальных эксплуатационных параметрах плотность электролита в аккумуляторах батареи является индикатором степени их разрядки. Снижение плотности электролита на 0,01 г/см3 соответствует разрядке аккумулятора на 6 %.

Если появляется необходимость в частой подзарядке батареи, следует выяснить причину и ее устранить, поскольку систематическая недозарядка аккумуляторной батареи значительной сокращает срок ее службы и отрицательно сказывается на пусковых качествах двигателя.

***

Определение степени зарядки аккумуляторной батареи

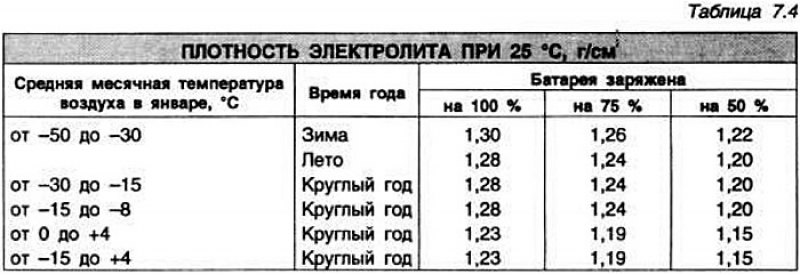

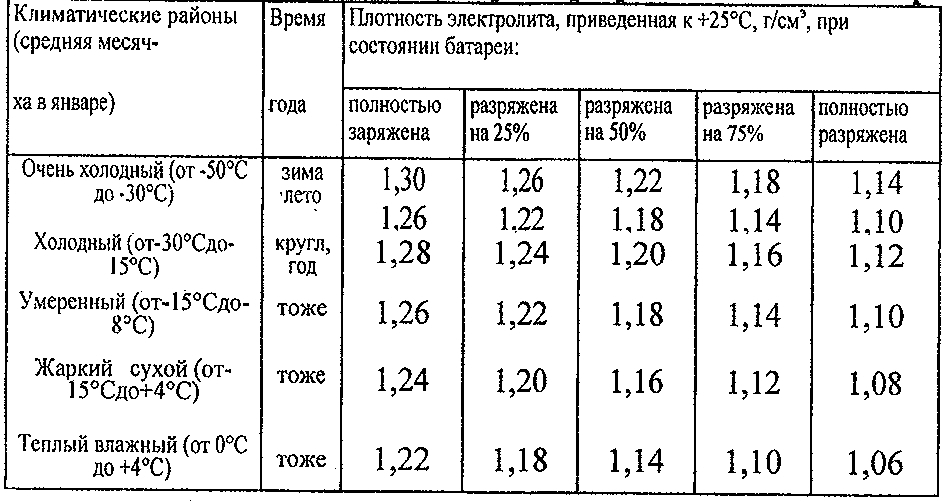

Степень зарядки аккумуляторной батареи проверяют измерением плотности электролита, приведенной к температуре +25 ˚С. В зависимости от климатических условий эксплуатации автомобиля и времени года используется электролит разной плотности (таблица 2).

Таблица 2. Плотность электролита в зависимости от климатических условий и времени года

Плотность электролита в зависимости от климатических условий и времени года

Макрокли- |

Климатический район (ГОСТ 16350-80) |

Средне- |

Время года |

Плотность электролита приведенная к температуре +25 ˚С, г/см3 |

|

Для новой аккумуляторной батареи |

Для заряженной аккумуляторной батареи |

||||

Холодный |

Очень холодный |

от -50 до -30 |

Зима |

1,28 |

1,30 |

Лето |

1,24 |

1,26 |

|||

Холодный |

от -30 до -15 |

Круглый год |

1,26 |

1,28 |

|

Умеренный |

Умеренный |

от -15 до -3 |

Круглый год |

1,24 |

1,26 |

Жаркий сухой |

от -15 до +4 |

1,22 |

1,24 |

||

Теплый влажный |

0 до +4 |

1,20 |

1,22 |

||

При определении плотности электролита необходимо учитывать его температуру, применяя соответствующие поправки, приведенные в таблице 3.

Таблица 3. Поправки при измерении плотности электролита (г/см3) в зависимости от его температуры

Температура электролита, |

+45 |

+30 |

+15 |

0 |

-30 |

-15 |

-45 |

Поправка плотности |

+0,02 |

+0,01 |

0 |

-0,01 |

-0,02 |

-0,03 |

-0,04 |

***

Проверка уровня электролита

Одним из важнейших условий надежной работы аккумуляторной батареи является поддержание необходимого уровня электролита в ее элементах. Уровень электролита в каждой секции моноблока (банках) должен быть на 10…15 мм выше предохранительного щитка, установленного над сепараторами.

Уровень электролита в каждой секции моноблока (банках) должен быть на 10…15 мм выше предохранительного щитка, установленного над сепараторами.

Для облегчения контроля уровня электролита у заливных горловин аккумуляторных батарей снизу имеются указатели – тубусы, входящие внутрь аккумуляторной батареи. Нижний срез тубуса находится на требуемом расстоянии от поверхности предохранительного щитка. Уровень электролита считается достаточным, если поверхность электролита касается нижнего торца тубуса горловины. При этом на поверхности электролита образуется четко видимый мениск. Если уровень электролита ниже указанного из-за выплескивания, следует долить дистиллированной воды.

Проверять уровень электролита рекомендуется на остывшей заряженной аккумуляторной батарее или после длительной поездки, так как в этом случае происходит «кипение» электролита, повышение его температуры и испарение дистиллированной воды.

В случае превышения уровня электролита в банках аккумуляторной батареи его следует уменьшить с помощью резиновой груши, так как выплескивание может привести к интенсивной коррозии деталей крепления и к окислению проводов.

***

Типы автомобильных аккумуляторов

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Паспорт и руководство по эксплуатации Delta GEL (33-55 Ач, 75-85 Ач)

%PDF-1.5 % 1 0 obj >/OCGs[13 0 R 207 0 R 394 0 R 583 0 R 699 0 R]>>/Pages 3 0 R/Type/Catalog>> endobj 2 0 obj >stream application/pdf

Эксплуатация аккумуляторной батареи КамАЗ | АвтоКАМ

При получении сухозаряженных аккумуляторных батарей их надо подготовить к работе на автомобиле: залить электролит и зарядить батарею на зарядной станции в соответствии с инструкцией по уходу за батареями.

При нормальной эксплуатации автомобиля батарея заряжается автоматически. Если аккумуляторная батарея постепенно разряжается или чрезмерно заряжается и электролит начинает «кипеть», необходимо проверить исправность генераторной установки.

Не следует допускать большого разрядного тока (при пуске холодного двигателя зимой), так как это приводит к короблению пластин, выпаданию активной массы и сокращению срока службы аккумуляторных батарей.

При эксплуатации батареи в центральных районах с температурой зимой до —30 °С в батарею следует заливать электролит плотностью 1,250 +- 0,01 г/см3.

Для районов Крайнего Севера с температурой зимой ниже —40 °С плотность заливаемого электролита должна быть 1,290 зимой и 1,250 летом, а для южных районов 1,230 (дана плотность, приведенная к температуре +15 °С)

Электролит готовят из аккумуляторной серной кислоты (ГОСТ 667—73) и дистиллированной воды (ГОСТ 6709—72) в керамической, эбонитовой или освинцованной посуде, в которую сначала наливают дистиллированную воду, а затем вливают тонкой струей серную кислоту.

Вливать воду в концентрированную серную кислоту запрещается во избежание несчастных случаев при разбрызгивании кислоты.

В аккумуляторы следует заливать электролит в таком порядке:

снять предохранительную коробку;

снять декоративную крышку;

вывернуть пробки и срезать выступы на них;

залить тонкой струйкой электролит; уровень электролита должен быть на уровне нижнего торца тубуса горловины.

Не ранее чем через 20 мин и не позднее чем через 2 ч после заливки электролита необходимо проверить его плотность и уровень. Если плотность электролита понизится не более чем на 0,03 г/см3 по сравнению с плотностью заливаемого электролита, то батарею можно устанавливать на автомобиле без подзаряда. Если плотность понизится более чем на 0,03 г/см3, то батарею следует зарядить.

Включать батарею на заряд разрешается, если температура электролита не превышает 30 °С. Заряд ведут током 19 А до обильного выделения газа во всех аккумуляторах и до стабилизации напряжения и плотности электролита в течение 2 ч. Во время заряда необходимо периодически проверять температуру электролита и следить за тем, чтобы она поднималась не выше 45 °С. В том случае, если температура окажется выше 45 °С, следует уменьшить зарядный ток наполовину или прервать заряд на время, необходимое для снижения температуры до 30—35 °С.

В конце заряда, если плотность электролита, замеренная с учетом температурной поправки, будет отличаться от плотности электролита, заливаемого ранее, то доливают либо дистиллированную воду (при плотности выше нормы), либо кислоту плотностью 1,400 г/см3 (при плотности ниже нормы).

После корректировки плотности продолжают заряд в течение 30 мин для полного перемешивания электролита.

Затем замеряют уровень электролита, который доводят до нормы (электролит должен касаться нижнего торца тубуса заливной горловины) добавлением электролита той же плотности при низком уровне или удалением с помощью резиновой груши избыточного количества электролита при его уровне выше нормы.

В процессе эксплуатации аккумуляторных батарей на автомобиле перед каждым его выездом из парка необходимо проверять надежность крепления батарей в гнезде и плотность контакта наконечников проводов с выводами батареи, а также очищать батареи от пыли и грязи. Электролит, попавший на поверхность батареи, нужно вытереть чистой ветошью, смоченной в 10 %-ном растворе нашатырного спирта или кальцинированной соды.

Периодически следует проверять уровень электролита и при необходимости доводить до нормы доливкой дистиллированной воды. В холодное время года во избежание замерзания воды ее следует добавлять непосредственно перед пуском двигателя. Доливать электролит или кислоту в аккумуляторные батареи запрещается, за исключением тех случаев, когда точно известно, что уровень электролита понизился в результате его выплескивания. При этом плотность доливаемого электролита должна быть такой же, как и электролита в аккумуляторной батарее.

Периодически следует проверять степень заряженности аккумуляторов по плотности электролита, руководствуясь данными, приведенными в табл. 6. При разряде батареи летом на 50% и зимой на 25% ее необходимо снять с автомобиля и отправить на полный заряд на зарядную станцию.

Один раз в год аккумуляторную батарею следует отправлять на зарядную станцию для проведения контрольно-тренировочного цикла.

Напряжение аккумуляторов для автомототехники

Работоспособность автомобильного или мотоциклетного аккумулятора очень сильно зависит от емкости и напряжения. Если батарея заряжена недостаточно, то вряд ли удастся запустить двигатель транспортного средства, поэтому нужно следить чтобы аккумулятор всегда был полностью заряжен. Для стандартных аккумуляторов на 12 Вольт напряжение полностью заряженной батареи должно составлять от 12,6 до 12,9 Вольт, некоторые показывают чуть больше 13 Вольт. Следует обязательно проверять напряжение хотя бы раз в 2 месяца, чтобы успеть вовремя защитить свой аккумулятор от поломки.

Минимальное и нормальное напряжение без нагрузки

Вообще напряжение в аккумуляторах бывает следующим:

- Номинальное. Оно обычно указано в технической литературе – 12 В. Крайне редко совпадает с фактическим, более того, при таком напряжении батарея явно нуждается в подзарядке.

- Фактическое. В состоянии покоя колеблется примерно от 12,4 В до 12,9 В.

- Под нагрузкой. Очень важный показатель работоспособности батареи, речь о нем пойдет чуть позже.

Проверять фактическое напряжение стоит не раньше, чем через час после полной зарядки аккумулятора, так как сразу после неё показатели будут завышены, могут превышать 13 В. Через час напряжение не должно быть ниже 12,6-12,7 В. Если оно опускается ниже, значит, батарея не держит заряд.

Если измерения показали напряжение 11,9-12 В, то батарея разряжена примерно наполовину, но её еще можно использовать для запуска двигателя. После того как мотор заведется, АКБ будет автоматически подзаряжаться от генератора. А вот если пользоваться автомобилем или мотоциклом вы не планировали, то аккумулятор срочно нужно заряжать, иначе будет происходить сульфатация свинцовых пластин АКБ, что крайне нежелательно. Дело в том, что постепенно снижая работоспособность батареи, сероватый налет сульфата свинца приводит к полному выходу её из строя,

В том случае, когда измерения показали вам всего 11,6 Вольт или ниже, ваш аккумулятор полностью разряжен, не стоит даже и пытаться его использовать, пока не зарядите и не проверите заново.

Итак, минимально возможное для запуска двигателя напряжение, измеряемое без нагрузки — 11,9 В. Нормальные рабочие показатели этого параметра – 12,4-12,9 Вольт. Фактически чаще всего заряд аккумулятора колеблется от 12,2 до 12,5 В, так как полный заряд АКБ бывает далеко не всегда.

А что будет под нагрузкой?

Чтобы определить, насколько работоспособна батарея, проверять её под нагрузкой обязательно, там будут совсем другие цифры. В состоянии покоя держать заряд может большинство аккумуляторов, даже непригодных к работе. Чтобы выявить «убитые» АКБ и нужна проверка под нагрузкой.

Как это происходит:

- К полностью заряженному аккумулятору на 3-4 секунды при помощи нагрузочной вилки подключают нагрузку, которая превышает емкость батареи в 2 раза.

- Снимают показатели напряжения в процессе работы АКБ под нагрузкой, они не должны быть ниже 9 В. Если этот параметр меньше 6, то либо вы не зарядили батарею перед проверкой, либо аккумулятор совершенно непригоден к работе.

- Отключив нагрузку, через 5-6 секунд снова нужно снять показатели. Напряжение должно полностью восстановиться до нормы, хотя бы до 12,3-12,5 В.

Когда показатели при проверке были значительно ниже нормы, зарядите батарею до конца и попробуйте произвести измерения еще раз. Если увидите тот же результат – надо купить аккумулятор, так как старый пора менять.

Как связаны напряжение АКБ и плотность электролита

Связь самая прямая. Чем выше один показатель, тем выше другой. При нормальном напряжении в 12,7 Вольт плотность электролита в большинстве аккумуляторов составляет 1,27 г/куб. см. При снижении заряда аккумулятора уменьшается плотность электролита, так как при этом процессе расходуется кислота. Когда АКБ начинает заряжаться, расходуется вода и образуется кислота, что приводит к повышению плотности содержимого электролитических батарей.

Зимой если заряд аккумулятора достаточно высокий, то плотность электролита растет, значит, растет и напряжение. Выходит, что для хорошо заряженного аккумулятора мороз не страшен. А вот если батарея разряжена, то на морозе плотность электролита будет снижаться и напряжение падать, в этом случае и возникают проблемы при запуске мотора.

ᐅ Как подготовить автомобильный аккумулятор к зиме — Основные правила

share.in Facebook share.in Telegram share.in Viber share.in Twitter

Содержание:

Тема зимнего использования АКБ (аккумуляторно-кислотных батарей) очень популярна среди автолюбителей. Дело в том, что любой аккумулятор чувствителен к колебаниям окружающей среды. Если оставить аккумулятор на морозе, он начнет быстро разряжаться. В какой-то момент может оказаться, что машина не заводится — владельцам авто приходится искать нестандартные способы зарядки АКБ и запуска транспортного средства. Иногда это приводит к выходу батареи из строя.

Если знать, как правильно подготовить аккумулятор к зиме, и познакомиться с его правильной эксплуатацией, можно облегчить себе жизнь. В этой статье мы расскажем о правилах подготовки АКБ к холодам и его хранении.

Подготовка аккумулятора к зиме

Чтобы в холодное время года с аккумулятором автомобиля не возникло никаких неприятностей, нужно заранее позаботиться о его состоянии. Есть несколько этапов подготовки батареи, которые включают в себя устранение неисправностей, восстановление плотности электролита и теплоизоляцию аккумулятора.

Поиск и исправление неисправностей

Первое, что нужно знать: чтобы можно было эффективно использовать аккумулятор, вся электрическая система авто должна быть исправной. Самые важные части — проводка и генератор. Проверьте проводку на наличие повреждений, через которые электричество может утекать наружу. В условиях холода это может привести к полной разрядке АКБ и сокращению срока службы аккумулятора.

Клеммы батареи нужно почистить, убрав с них грязь, следы коррозии и окислы. После обработки мелкой наждачкой нужно покрыть клеммы литолом или консистентной смазкой, которая может проводить электроэнергию.

Осмотр генератора

Чтобы аккумулятор работал нормально, генератор должен выдавать 14,5 В, хотя минимальным значением считается 13,8 В. Если напряжение еще ниже, это с большой вероятностью приведет к тому, что батарея не сможет зарядиться. Еще один фактор, который ухудшает процесс зарядки — проскальзывание ремня на генераторе. Если на корпусе генератора есть следы перегрева, это говорит о скором выходе устройства из строя, что также отразится на аккумуляторе.

Проверка плотности электролита

Несоответствие уровня плотности электролита в батарее норме повлияет на емкость и ресурс аккумулятора. По мнению специалистов, оптимальный показатель — 1,27 г/см3 (летом он может быть немного меньше). Если вы измерили плотность и обнаружили, что она слишком низкая, нужно долить электролит повышенной плотности. Если же показатели выше нормы, нужно разбавить электролит дистиллированной водой.

Теплоизоляция аккумулятора

Если температура окружающей среды может опускаться до очень низких температур, лучше заранее теплоизолировать батарею от холода. Нужно выбрать негорючий материал, который не проводит электричество — он не станет причиной замыкания или возгорания.

Хороший вариант — стеклоткань, уложенная в тонкие маты. Ею можно обернуть аккумулятор, сформировав дополнительный слой защиты от холода. Клеммы должны оставаться открытыми. Также существуют специальные готовые термочехлы для батарей (в том числе, с подогревом).

Советы по использованию АКБ зимой

Может случиться так, что у вас не получится поднять плотность электролита. В этом случае постарайтесь ограничить нагрузку на батарею. После запуска автомобиля не включайте приборы в первые 5 минут. Помните, что заряд аккумулятора начинается только тогда, когда машина уже на ходу.

Читайте также: Зарядка автомобильного аккумулятора: делаем это правильно

Чем зарядить аккумулятор авто?

Наиболее простой и эффективный вариант — купить специальное зарядное устройство (ЗУ) с возможностью автоматической зарядки АКБ. Вам нужно будет всего лишь правильно подсоединить кабели устройства к клеммам батареи, а затем подключить батарею к электросети. Если зарядное устройство для зарядки аккумулятора авто качественное и современное, все остальное оно сделает само.

Как хранить аккумулятор зимой

Что делать, если вы не собираетесь пользоваться автомобилем зимой? Нужно создать правильные условия для хранения аккумулятора. Если это необслуживаемый АКБ, то ему подойдет хранение в гараже без какой-либо особой подготовки. А вот с обслуживаемыми все немного сложнее — их лучше снимать, чтобы хранить в тепле.

При хранении аккумулятора нужно соблюдать несколько правил:

- Перед хранением нужно дозаправить АКБ электролитом и зарядить его.

- Если храните батарею в жилом здании, лучше подготовить для нее проветриваемое помещение.

- Температура воздуха должна быть не выше 25 °C. Не оставляйте батарею возле радиаторов отопления.

- Нельзя хранить АКБ во влажной среде.

Наилучшее место для аккумуляторной батареи — отапливаемый гараж, закрытый балкон, лоджия, терраса или веранда.

Советы по хранению аккумулятора в зимний период

Если вы будете хранить батарею отдельно от автомобиля, придерживайтесь следующих советов:

- Используйте при перезаправке готовый электролит или дистиллированную воду. Воду из-под крана использовать нельзя — она разрушит батарею.

- Если в доме высокий уровень влажности, нужно обработать клеммы литолом. После этого их рекомендуется закрыть специальными колпачками или укутать в промасленную бумагу.

- После того как установили АКБ в автомобиль, пусть авто полчаса поработает вхолостую. На протяжении одного дня постарайтесь минимально использовать электроприборы.

- В случае потери батареей своих свойств, можно попробовать перезаправить ее и снова зарядить. Однако наилучший способ — профессиональная диагностика.

- Осадок на дне банки, который появляется в результате разрушения электродов, говорит о необходимости заменить батарею.

Заключение

Соблюдая все эти правила и рекомендации, вы продлите термин эксплуатации своего авто и сохраните его работоспособность после зимы. Единственное условие — батарея должна изначально быть работоспособной. Чтобы убедиться в этом, стоит провести диагностику еще осенью.

Самый лучший способ подзарядки аккумулятора — зарядные устройства. Они автоматически регулируют ток заряда и уменьшают его по мере необходимости. Приобретя такое устройство, вы избавитесь от многих проблем, связанных с АКБ.

В крайних банках ниже плотность электролита. Как поднимать плотность электролита в аккумуляторе в домашних условиях

Вам понадобится

- Ареометр, «груша»-клизма, мерный стакан, электролит, аккумуляторная кислота, дистиллированная вода, раствор пищевой соды, дрель, паяльник.

Инструкция

Первое, с чего следует начать, это замерить плотность электролита в каждой в отдельности. Плотность должна быть в пределе от 1,25 до 1,29 – меньший показатель для южных районов с теплой , больший – для северных районов с холодным , а разброс показаний по банкам не должен быть 0,01. Если замер плотности показал, что ее значение находится в пределе 1,18-1,20, то вполне можно обойтись доливом электролита с плотностью 1,27. Сначала доведите плотность до нужной в одной банке. Откачайте электролит с помощью «груши», откачивайте по возможности большее количество, замерьте объем, долейте свежий электролит в половине объема от выкаченного. Покачайте из стороны в сторону и замерьте плотность. Если плотность не достигла нужного параметра, долейте еще электролита в четрверти объема от выкаченного. При дальнейших доливах объем снижайте вдвое, до достижения нужной плотности. А при достижении нужной плотности остаток долейте дистиллированной водой.

Если плотность упала ниже предела 1,18, то электролит здесь не поможет, нужна аккумуляторная кислота. Ее плотность значительно выше, ведь электролит готовится из нее путем смешивания с дистиллированной водой. Работы проводите в том же порядке, как и при добавлении электролита, но в данном случае процедуру, возможно, придется провести повторно, если после первого этапа разбавления плотность не достигнет нужного показателя.

Еще один способ подразумевает полную замену электролита в аккумуляторе. Для этого нужно, откачать максимальный объем электролита с помощью «груши», герметично закрыть вентиляционные отверстия пробок банок аккумулятора, положить батарею на бок и в дне аккумулятора, сверлом на 3-3,5, просверлить отверстия, поочередно в каждой банке, не забывая при этом сливать электролит. Затем промываем аккумулятор внутри дистиллированной водой. Просверленные отверстия запаиваем кислотостойкой пластмассой, лучше пробкой от другого аккумулятора. И заливаем свежий электролит, лучше приготовить его самому с плотностью несколько большей, чем положена для вашей климатической зоны.

Обратите внимание

При работе с электролитом и, особенно с кислотой будьте осторожны, работайте в резиновых перчатках и очках.

При разведении электролита самостоятельно помните: добавлять нужно кислоту в воду, а не наоборот, это обусловлено разной плотностью кислоты и воды.

Аккумулятор нельзя переворачивать к верху дном, это может привести к осыпанию активной массы пластин и последующему короткому замыканию.

При полной замене электролита не надейтесь на долгую службу аккумулятора, готовьтесь к покупке нового.

Полезный совет

Плотность аккумулятора нужно замерять при 20 градусах Цельсия.

Заранее подготовьте емкости под сливаемый электролит и для разведения свежего.

При зарядке аккумулятора плотность электролита повышается.

При запайке высверленных отверстий, проверьте устойчивость пластмассы на реакцию с электролитом.

Плотность электролита снижается при разрядке аккумулятора, куда он заливается. Чтобы поднять его плотность, попытайтесь зарядить аккумулятор до кипения в банках. Если после этого плотность электролита не поднялась до нужного показателя, освободите в нем место и долейте серную кислоту.

Вам понадобится

- ареометр, серная кислота или концентрированный электролит, зарядное устройство.

Инструкция

Поднятие плотности электролита без доливания кислотыПервым признаком падения плотности электролита является разрядка . Для того чтобы определить плотность, используйте ареометр. Для этого с его помощью оттяните некоторое количество электролита и по всплывающим поплавкам определите его плотность. Она должна составлять 1,27 г/см3, она может быть чуть выше. Если плотность электролита меньше нормы, подсоедините аккумулятор к зарядному устройству и заряжайте его до тех пор, пока в банках не закипит. Затем разрядите его с помощью лампочки, за это время измерьте ток разрядки и ее время. Перемножив эти значения, узнайте емкость аккумулятора и сравните ее с паспортной. Если она более чем на 30% меньше, то перезарядка не поможет. В обратном случае снова зарядите аккумулятор и замерьте плотность электролита. Она должна прийти в норму.

Поднятие плотности электролита доливанием кислотыВ том случае, если первый метод не , электролита остается менее 1,27 г/см3, долейте кислоту. Для этого ареометром оттяните некоторое количество электролита и залейте серную кислоту. Учтите, что ее плотность составляет 1,83 г/см3, и это очень едкое вещество. В автомагазинах продается концентрат электролита плотностью 1,4 г/см3 — он более безопасен, поэтому лучше используйте его. Доливайте концентрат, пока плотность не увеличится до нужного значения. После этого поставьте аккумулятор на зарядку с небольшим током (не более 2 А) на полчаса. За это время электролит полностью перемешается. Снова проверьте плотность во всех банках. Она должна быть одинаковой и соответствовать нормам. Если плотность все еще мала, повторите операцию снова.

Особую осторожность соблюдайте при работе с серной кислотой. Не допускайте ее попадания на кожу или одежду. Если это произошло, смойте электролит большим количеством воды и обработайте это место раствором соды, которая нейтрализует кислоту. При оттягивании раствора ни в коем случае не переворачивайте аккумулятор, потому что шлам от пластин может закоротить батарею, и она испортится.

Уменьшение плотности электролита происходит в основном при полной разрядке аккумулятора. При этом увеличивается внутреннее сопротивление аккумулятора и уменьшается его емкость, что приводит к сложностям при попытке запустить двигатель из-за снижения мощности стартера. Рассмотрим, как можно повысить плотность электролита.

Вам понадобится

Инструкция

Откройте пробки в верхней части и с помощью специального прибора, ареометра, измерьте плотность . Для этого в стеклянную трубку, которой поплавок, наберите электролит и по делению на поплавке определите его плотность. Если плотность меньше, чем 1.12, то ее уже вряд ли получится.

Полностью зарядите аккумулятор до того, пока не закипит электролит в банках. При этом значение плотности должно подняться до 1.26-1.28. Желательно осуществить несколько полных циклов зарядки-разрядки, для этого зарядите аккумулятор при помощи малых токов, после чего разрядите до 10.8 вольт, подключив на несколько часов сопротивление в 50 Ом или лампочку на 20-30 Ватт.

После этого перемножьте ток на время, в течение которого разряжался аккумулятор — таким образом, вы рассчитаете значение реальной емкости. Повторите весь цикл еще раз. После этих манипуляций емкость и плотность должны увеличиться. Снова измерьте плотность ареометром.

Если после всех причисленных действий плотность электролита составляет менее 1.26, то откорректируйте ее с помощью добавления электролита плотностью 1.40. Для этого грушей удалите часть электролита из аккумулятора, а вместо нее добавьте новый электролит с высокой плотностью, пока плотность результирующего состава не достигнет требуемого значения.

После этого опять зарядите аккумулятор малым током, не более 2-х Ампер в течение получаса для того, чтобы дать перемешаться электролиту. Опять проверьте плотность и если она меньше нормы, снова добавьте электролит.

Говоря о необходимости повысить плотность аккумулятора, мы, конечно же, имеем в виду плотность электролита в аккумуляторных батареях. Повернул ключ два-три раза, и все – стартер не крутит. Особенно если зажигание не отрегулировано.

Вам понадобится

- — ареометр,

- — электролит,

- — зарядное устройство

Инструкция

В подобных случаях, прежде всего, проверьте, достаточно ли заряжен ваш .

Если он долго стоял на хранении, снятый с автомобиля, вполне возможно АКБ потеряла свой . Это явление саморазрядом. Потеря заряда АКБ может быть и на эксплуатируемом автомобиле при определенном режиме движения.

С понижением заряда падает и электролита. Эти два показателя тесно взаимосвязаны. Поставьте аккумулятор на зарядку, и вы повысите плотность. Не забудьте открыть пробки.

Учтите, чем меньшим током вы будете заряжать вашу батарею, тем полнее и глубже вы зарядите аккумулятор. Для «55-го», например, оптимальным будет ток 2.75 А.

Проверьте плотность заряженной батареи. Если по истечении 10-12 часов ее плотность не достигла показаний 1.27 – 1.28 г/куб. см, вы не наблюдали кипения и выделения газов из банок АКБ – переходите к повышению плотности доливом свежего электролита.

Для этого с соблюдением всех мер предосторожности резиновой грушей или тем же ареометром поочередно из каждой банки забирайте электролит и сливайте в какую-нибудь стеклянную посудину. Чтобы не переводить впустую свежий электролит, заберите и вылейте, в зависимости от потери плотности, из банки сразу несколько всасываний.

Наверняка большинство автомобилистов сталкивались с ситуацией, когда оставленная на некоторое время машина перестает заводиться. При этом стартер может вообще не подавать каких-либо признаков жизни. Основной причиной этому, скорее всего, является аккумуляторная батарея, что за несколько дней полностью разрядился. Попытка зарядить ее в этом случае не приведет к положительному результату. Подобная проблема является результатом снижения плотности электролита, что залит в банки батареи …

Ведь эта жидкость, по сути является катализатором электрохимического процесса, без нее аккумулятор это набор и пластика, который работать не будет. Как мы с вами знаем, состоит от из (примерно 65%) и (35%), у этой жидкости есть определенная плотность, которая может понижаться и повышаться, в зависимости от заряженности.

Почему снижается плотность электролита?

Чаще всего с целью поддерживать на требуемом уровне количество жидкости внутри автомобильной батареи владельцы машины доливают туда дистиллированную воду. При этом редко проверяется плотность получившегося раствора. Вместе с тем, когда количество дистиллированной воды будет достаточно большим, при подзарядке вместе с этой жидкостью будет выкипать и электролит, что и приводит к снижению его плотности.

Рано или поздно этот показатель упадет ниже критического уровня, и завести транспортное средство уже не получиться.

В таком случае возникает необходимость повысить этот параметр раствора в аккумуляторе, что вернет его работоспособность.

Подготовка к восстановлению батареи

Перед тем, как своими силами повышать уровень плотности аккумуляторной батареи, к этому процессу следует тщательно подготовиться. В первую очередь:

- Замеряется этот основной показатель автомобильной батареи при температуре около 22 градусов. Сделать этом можно при помощи специального прибора – ареометра. При этом работать можно только в перчатках и защитных очках, чтобы избежать возможных ожогов.

- При приготовлении нового электролита кислота добавляется в воду. Если же сделать наоборот, жидкость , что может привести к кислотным ожогам.

- Переворачивать аккумулятор при работе с ним категорически запрещено, поскольку при этом могут посыпаться его пластины, что приведет к выходу прибора из строя.

- Наперед следует подготовить емкости, в которые будет сливаться старая жидкость и готовиться новая.

- Потребуются точные расчеты необходимого объема кислоты, поскольку в процессе зарядки плотность жидкости в АКБ возрастет.

Повышение плотности электролита

В АКБ есть несколько банок, электролитический раствор есть в каждой из них. Проверять и при необходимости повышать уровень плотности необходимо в каждой банке.

Нормальный уровень данного показателя зависит от нескольких факторов, в первую очередь – от температуры воздуха. Нормальным считается значение 1,25-1,29г/см3. Разница таких показателей между банками не должна превышать 0,1.

Если измерение этого показателя является ниже нормы, нужно повысить плотность электролита в аккумуляторе.

При помощи спринцовки из каждой банки выкачивается раствор. При этом набирать нужно как можно большее количество жидкости, измеряя ее объем, чтобы затем долить точно такое же количество свежего электролита.

Залив столько же свежего раствора, сколько было извлечено старого, АКБ хорошенько прокачивается с целью размешивания нового и старого электролита.

После этого снова проводиться измерение этого показателя: если он все еще находиться ниже нормы, все действия повторяются до достижения нужного значения плотности. По завершению при необходимости в банки автомобильной батареи добавляется дистиллированная вода.

Плотность ниже минимального значения

Бывают такие случаи, когда уровень этого показателя опускается ниже отметки 1,18. В таком случае вышеописанный способ ничем не поможет.

Чтобы восстановить работоспособность аккумуляторной батареи, вместо электролитического раствора нужно использовать кислоту, плотность которой выше, чему у электролита. При этом все действия проводятся точно так же, как и в предыдущем случае до того времени, пока показатель не придет в норму.

Можно ли повысить минимальную плотность?

Если уровень плотности раствора, что проводит ток в АКБ автомобиля упал намного ниже 1,18 г/см3, поднимать ее нет никакого смысла. В таком случае необходимо слить весь раствор, заменив его свежим.

Сначала с банок откачивается с помощью спринцовки как можно больше электролита. Далее батарея помещается в большую емкость, аккуратно переворачивается на бок, в дне каждой банки просверливается небольшое отверстие. Перевернув прибор, с него сливаются все излишки оставшейся жидкости.

Сделав это, в АКБ заливается свежий раствор, после чего прибор будет готов к использованию. Недостатком подобного способа является то, что в конечном результате снижается срок службы устройства, но некоторое время оно все еще поработает до покупки нового.

Как повысить при помощи зарядного устройстваТут также все просто, нам нужно заряжать аккумулятор на слабом токе, длительный промежуток времени. Суть такова, при достижении полного заряда, электролит начнет кипеть, пойдут пузырьки, это распадается и испаряется вода. Для повышения плотности нам нужно чтобы лишняя вода испарилась, а кислота осталась. Конечно, будет понижаться уровень в батареи – но вместо ушедшего уровня, добавляем нужный плотности электролит. Процесс этот долгий и муторный (выкипание — добавление), но примерно через пару суток можно догнать уже до плотности в 1,27 – 1,29 г/см3, что уже нормально.

Многим автовладельцам наверняка приходилось сталкиваться с проблемой некорректной работы аккумулятора. Бывает так, что машина простояла всего сутки, а завести ее после этого становится невозможно. При этом даже длительная зарядка батареи не помогает. Подобные симптомы свидетельствуют о снижении О том, какая должна быть плотность в аккумуляторе, почему она падает, и как ее поднять до нужного уровня, мы и поговорим в этой статье.

Электролит и его плотность

Электролит — это раствор, состоящий из серной кислоты и дистиллированной воды. Эти компоненты содержатся в примерно равных частях: вода — 1 часть, серная кислота — 1,25 части. Показатель 1,25 — это и есть плотность аккумулятора АКБ напрямую зависят от этого показателя — чем он выше,

тем ниже у нее температура замерзания, а сама она находится в удовлетворительном рабочем состоянии. Зная, какая должна быть плотность в аккумуляторе, можно судить о реальном состоянии своего устройства.

Замер плотности АКБ

Перед тем как проверить плотность аккумулятора, следует обзавестись специальным прибором под названием ареометр. Он представляет собой устройство, состоящее из нескольких резиновых и стеклянных элементов.

Т.к. электролит является опасным химическим соединением, перед замером его плотности необходимо позаботиться о мерах предосторожности, а именно работы проводить в резиновых перчатках, избегая попадания жидкости на кожу и одежду. Категорически запрещается курить!

Откройте горловину банки, вставьте в нее наконечник устройства и с помощью груши наберите немного электролита так, чтобы поплавок ареометра свободно плавал в корпусе, не задевая дно, боковые стенки и верх. Подождите, пока жидкость в приборе успокоится, и, держа его на уровне глаз, визуально считайте показания. Данную процедуру проведите со всеми банками. Если разница плотности будет превышать 0,01 г на куб. см, то обязательно долейте дистиллированную воду либо поставьте АКБ на выравнивающую зарядку. При снижении плотности до показателя 1,24 г на куб. см или ниже аккумулятор следует подзарядить.

Важно знать не только, как проверить плотность аккумулятора с помощью ареометра,

но и правила внесения поправок к показанию прибора в конкретных температурных условиях. Оптимальная температура электролита для измерения его плотности составляет +15 — +25˚С, но если приходится выполнять эту процедуру при более высокой или низкой температуре, то показания необходимо корректировать.

Температура электролита (˚С) | Поправка к показаниям ареометра |

Не следует выяснять, какая плотность в аккумуляторе, после того как туда недавно

была долита вода, или после неоднократных попыток запуска стартера. После выполнения всех процедур тщательно промойте ареометр водой.

Как поднять плотность в аккумуляторе?

Самым простым способом поддержания необходимого уровня электролита в АКБ является долив Однако большинство автовладельцев забывают или не знают о том, что периодически необходимо замерять плотность аккумулятора, т.к. вода со временем выкипает, а вместе с ней и электролит, что влечет снижение плотности, иногда до критической отметки. Когда аккумулятор совсем

отказывается работать, то тут же возникает животрепещущий вопрос: «Как поднять плотность в аккумуляторе?»

Используя нижеизложенную инструкцию, вы сможете самостоятельно продлить жизнь АКБ. Однако помните, что эта процедура требует особого внимания и аккуратности.

Меры предосторожности

Соблюдайте максимальную осторожность при работе с электролитом: все действия выполняйте в защитных очках и резиновых перчатках.

. При самостоятельном разведении электролита обязательно следует добавлять кислоту в воду, но не наоборот! Эти жидкости имеют разную плотность, и результатом ошибки могут стать серьезные ожоги.

. Запрещено переворачивать АКБ вверх дном, т.к. вследствие этого активная поверхность пластин может осыпаться и вызвать короткое замыкание.

. Заранее подготовьте емкости для слива старого электролита и приготовления новой смеси.

. Предварительно проверьте пластмассу, которую будете использовать для запайки отверстий, на стойкость к электролиту.

. Помните, что заряженный аккумулятор будет иметь большую плотность.

Подготовительный этап

Для того чтобы поднять плотность электролита аккумуляторе, потребуются:

. ареометр;

. мерная емкость;

. клизма-груша;

. паяльник;

. дрель;

. электролит;

. аккумуляторная кислота;

. дистиллированная вода.

Как поднять плотность электролита в аккумуляторе: подробная инструкция

Производим замеры плотности электролита в каждой банке. Помня, какая должна быть

плотность в аккумуляторе, сопоставляем свои реальные показатели. Итак, если плотность составляет 1,25-1,28, а разброс значений в каждой банке не превышает 0,01, то аккумулятор вполне работоспособен, и каких-либо процедур ему не требуется. Если же показатели варьируются на уровне 1,18-1,20, то единственным вариантом будет долив электролита с плотностью 1,27.

Из одной банки откачайте с помощью клизмы-груши максимальное количество старого электролита и замеряйте его объем.

. Долейте свежий раствор в количестве, составляющем половину от откачанного.

. Активно, но аккуратно покачайте аккумулятор, чтобы перемешались жидкости.

. Замеряйте плотность. Если значение не такое, какая должна быть плотность в аккумуляторе, долейте еще ½ электролита от оставшегося количества. Операцию следует повторять, пока не получите требуемые показатели.

. Остаток долейте дистиллированной водой.

Что делать при критическом уровне плотности

Если показатель плотности ниже 1,18, то данную проблему решить доливом электролита не получится. В этом случае потребуется аккумуляторная кислота, имеющая существенно большую плотность. Данный процесс производится аналогично схеме добавления электролита. Если с одного раза не удалось достичь нужных результатов, повторяйте процедуру необходимое количество раз.

Если в аккумуляторе плотность даже ниже 1,18, то необходимо прибегнуть к процедуре полной замены электролита. Для этого сразу надо откачать с помощью груши максимальное количество раствора. Затем на аккумуляторных банках герметично закройте вентиляционные отверстия пробок. Поставьте АКБ набок и поочередно просверлите 3-3,5-миллиметровые отверстия в дне каждой из банок. Перед тем как проделывать очередное отверстие, из предыдущего сливайте остатки электролита.

Далее необходимо тщательно промыть дистиллированной водой. После этого запаяйте высверленные отверстия кислотостойкой пластмассой (к примеру, для этого можно использовать пробки с ненужного аккумулятора).

Проделав все подготовительные процедуры, можете приступать к заливке свежего электролита. В этом случае рекомендуется использовать раствор, приготовленный самостоятельно, плотность которого будет несколько выше, чем предусмотрена для вашего климатического пояса. При этом следует учесть, что даже полная замена электролита в старом аккумуляторе не сможет обеспечить ему такой же срок службы, как у новой АКБ.

Совет: если вы хотите, чтобы аккумулятор служил вам как можно дольше, не забывайте его вовремя заряжать и проверяйте периодически его плотность.

Аккумуляторная батарея – один из основных элементов автомобиля, отвечающих за пуск двигателя. Значение аккумулятора сложно переоценить, ведь без него невозможно завести мотор, а, значит, машина своим ходом передвигаться не сможет. Именно поэтому АКБ требует к себе особого внимания, исключающего возникновение неприятных ситуаций в виде невозможности совершить запланированную поездку. При этом стоит отметить, что для поддержания работоспособности это важного источника питания не требуется предпринимать каких-то сверхусилий, а достаточно выполнять лишь небольшой комплекс профилактических мер.

Свинцовая аккумуляторная батарея представляет собой гальванический элемент, внутри которого химическая энергия в результате протекающих реакций преобразуется в электрическую. Этот процесс невозможен без электролита – раствора кислоты, обеспечивающего движение заряженных частиц между погруженными в него электродами. Как правило, электролит представляет собой водный раствор серной кислоты определенной плотности. Именно такой параметр как плотность электролита оказывает значительное влияние на работоспособность аккумулятора, поэтому периодически его нужно контролировать.

Измерение плотности электролита в аккумуляторе

Измерить плотность залитого в свинцовый аккумулятор электролита не так уж сложно, однако есть определенные нюансы, связанные с особенностями устройства и принципом работы АКБ. Перечислим некоторые важные моменты, которые надо учесть:

- Осуществить процедуру измерения плотности получится только в случае с так называемым обслуживаемым аккумулятором, который предоставляет доступ к банкам (секциям) с электролитом посредством закрытых крышками заливных отверстий. Как раз через эти отверстия (обычно их число равно шести, как и количество секций) и осуществляется забор состава для замера плотности.

- В процессе своей работы автомобильная аккумуляторная батарея постоянно заряжается и разряжается. Разряд происходит при прокручивании стартера, а заряд – при уже заведенном двигателе от генератора. В зависимости от степени заряженности меняется и плотность электролита. Значения могут колебаться в пределах 0.15-0.16 г/см 3 . Важно отметить, что автомобильный генератор не способен полностью зарядить аккумуляторную батарею. При штатной работе на машине потенциал АКБ используется только на 80-90%. Полный заряд может обеспечить только внешнее зарядное устройство, к которому обязательно придется прибегнуть перед осуществлением замера плотности электролита.

- Плотность электролита зависит от его температуры. Обычно замер производится при температуре +25 °С, в противном случае делаются поправки.

Допустим, все вышеперечисленные условия приняты во внимание, и есть возможность приступить непосредственно к замеру плотности. Для этого понадобится специальный прибор – денсиметр, который состоит из ареометра, резиновой груши и стеклянной трубки с наконечником. Прибор вводится в банку аккумулятора через заливное отверстие, а затем осуществляется засасывание электролита с помощью резиновой груши. Оно происходит до тех пор, пока ареометр не всплывет. Показания считываются после того, как прекратятся колебания ареометра и появится возможность определения точного значения. Отсчет показаний производится по шкале, при этом взгляд должен находиться на уровне поверхности жидкости.

Полученное значение должно входить в диапазон 1.25-1.27 г/см 3 , если автомобиль эксплуатируется в средней полосе. В холодной климатической зоне (средняя месячная температура января ниже -15 °С) показатель должен находиться в интервале 1.27-1.29 г/см 3 . Проверять плотность электролита на соответствие этим числам нужно в каждой из шести банок аккумулятора. Показания не должны отличаться более чем на 0.01 г/см 3 , иначе потребуется их корректировка.

Как мы уже говорили, плотность электролита изменяется в зависимости от температуры. Это значит, что зимой и летом жидкость в одном и том же полностью исправном аккумуляторе будет иметь разную плотность. О том, насколько будут разниться показания, дает представление приведенная ниже таблица.

Зависимость температуры замерзания электролита от его плотности демонстрирует еще одна таблица. На основе этих данных можно установить оптимальную плотность электролита для конкретных климатических условий. Нижняя граница подобранного интервала должна гарантировать, что электролит не замерзнет даже при самых сильных холодах и обеспечит требуемое для прокручивания стартера усилие. В то же время чрезмерно завышать плотность тоже нельзя, так как на положительных электродах аккумулятора начинают ускоряться коррозионные процессы, приводящие к сульфатации пластин.

| Температура замерзания, °С | Плотность электролита при 25 °С, г/см 3 | Температура замерзания, °С | |

|---|---|---|---|

| 1.09 | -7 | 1.22 | -40 |

| 1.10 | -8 | 1.23 | -42 |

| 1.11 | -9 | 1.24 | -50 |

| 1.12 | -10 | 1.25 | -54 |

| 1.13 | -12 | 1.26 | -58 |

| 1.14 | -14 | 1.27 | -68 |

| 1.15 | -16 | 1.28 | -74 |

| 1.16 | -18 | 1.29 | -68 |

| 1.17 | -20 | 1.30 | -66 |

| 1.18 | -22 | 1.31 | -64 |

| 1.19 | -25 | 1.32 | -57 |

| 1.20 | -28 | 1.33 | -54 |

| 1.21 | -34 | 1.40 | -37 |

Причины изменения плотности электролита

Зафиксированные в результате измерения плотности значения не всегда соответствуют требуемым показателям. Расхождения могут касаться как отдельных банок аккумулятора, так и всех вместе. Если плотность завышена, то нужно обратить в первую очередь внимание на уровень электролита. Низкий уровень в большинстве случае является последствием электролиза, приводящего к разложению входящей в состав электролита воды на водород и кислород. Этот процесс выражается в появлении на поверхности жидкости пузырьков, что обычно происходит при зарядке аккумулятора. Частое «кипение» может приводить к снижению концентрации воды, и этот вопрос решается ее простым добавлением. Доливать в аккумулятор стоит только дистиллированную воду, контролируя при этом уровень электролита. Подробнее о корректировке плотности электролита поговорим ниже.

Если с повышенной плотностью все ясно, то с пониженной ситуация несколько сложнее. В теории, одной из причин понижения плотности, может быть то, что по какой-то причине в электролите уменьшилась доля серной кислоты. Однако на практике это маловероятно, так как сама по себе она обладает высокой температурой кипения, исключающей испарение даже при интенсивном нагреве, который происходит, например, при зарядке аккумуляторной батареи. Более распространенной причиной снижения плотности электролита является так называемая сульфатация пластин, заключающаяся в образовании на электродах сульфата свинца (PbSO4). На самом деле, это естественный процесс, происходящий при каждом разряде АКБ. Но дело в том, что при нормальном режиме работы после разряда аккумулятора обязательно происходит его заряд (на автомобиле аккумулятор постоянно подзаряжается от генератора). Заряд сопровождается обратным преобразованием сульфата свинца в свинец (на катоде) и двуокись свинца (на аноде) – в те активные вещества, которые составляют основу электродов и непосредственно участвуют в химическом процессе внутри аккумуляторной батареи. Если АКБ находится длительное время в разряженном состоянии, сульфат свинца кристаллизуется, безвозвратно теряя способность участвовать в химических реакциях. Это очень неприятный процесс, в результате которого аккумулятор уже не получится зарядить полностью даже при использовании внешнего зарядного устройства ввиду того, что не вся площадь пластин задействована в работе. Так как аккумулятор не заряжается до конца, то и плотность электролита не восстанавливается до своих исходных значений. По сути, здесь уже идет разговор об устранении нарушений в нормальном функционировании аккумулятора.

Частичную сульфатацию пластин можно устранить с помощью контрольно-тренировочных циклов, заключающихся в заряде и последующем разряде батареи до определенного уровня. Большинство современных зарядных устройств имеют такую функцию, поэтому имеет смысл ей воспользоваться, особенно если аккумулятор по какой-то причине долго находился в разряженном состоянии. Процедура десульфатации весьма длительная и может занять до нескольких дней. Если она не принесла результата, то крайней мерой является увеличение плотности с помощью добавления корректирующего электролита (плотность около 1.40 г/см 3). Такой способ можно рассматривать только как временное решение проблемы, потому что причина как таковая не устраняется.

Как поднять плотность электролита

Понизить или повысить плотность электролита в аккумуляторе можно путем откачивания его определенного количества, и долива взамен дистиллированной воды или электролита с повышенной плотностью (корректирующего). Данная процедура требует больших временных затрат, так как цикл откачки-долива может повторяться несколько раз, пока не будет достигнуто требуемое значение. После каждой корректировки необходимо поставить аккумулятор на зарядку (минимум на 30 минут), а затем дать ему постоять (0.5-2 часа). Эти действия необходимы для лучшего перемешивания электролита и выравнивания плотности в банках.

В процессе поднятия (или понижения) плотности электролита не стоит забывать и о контроле его уровня. Он осуществляется стеклянной трубкой с двумя отверстиями по краям. Один край погружается в электролит до тех пор, пока не упрется в предохранительную сетку. Далее верхний конец закрывается пальцем, а сама трубка осторожно поднимается вместе со столбиком жидкости внутри. Высота этого столбика указывает на расстояние от верхней кромки пластин до поверхности залитого электролита. Оно должно составлять 10-15 мм. Если аккумулятор имеет индикатор (тубус) или прозрачный корпус с нанесенными метками минимума и максимума, то контролировать уровень значительно проще.

Не стоит забывать, что все операции с электролитом необходимо выполнять осторожно, используя защитные перчатки и очки.

ЭффективностьАч — обзор

Помимо катастрофических отказов, срок службы LAB определяется факторами непрерывного старения, такими как коррозия сети, деградация активной массы (в основном сульфатирование или потеря целостности), деградация сепаратора и / или высыхание . Влияние этих факторов на срок службы батареи зависит от конструкции элемента (например, толщины пластины) и рабочих параметров (например, зарядных / разрядных токов, состояния заряда (SoC), температуры).

Глубина разряда и динамическое принятие заряда

Реакции заряда / разряда LAB происходят через стадии растворения и осаждения с большими изменениями объема между реагентами и продуктами, что приводит к внутреннему механическому напряжению, которое приводит к частичному разложению исходного материала. структура и увеличение внутреннего сопротивления.Этот эффект тем больше, чем глубже глубина разряда (DoD). Срок службы сокращается с увеличением DoD, как показано на рисунке 5.7.

Рисунок 5.7. Цикл жизни в сравнении с DoD спиральной батареи RLS-Exide (Rand and Moseley, 2009).

Воспроизведено с разрешения Elsevier.Для достижения долгого срока службы DoD должно быть ограничено настолько, насколько позволяет приложение.

Диапазон SoC, используемых в различных приложениях, схематично показан на рисунке 5.8.

Рисунок 5.8. Диапазоны заряда, используемые в различных приложениях.

Обычная батарея SLI обычно остается в диапазоне SoC выше 80%. Если бы аккумулятор SLI, рассчитанный на высокую мощность и низкую стоимость, был настроен на выполнение полных циклов, то его срок службы был бы всего около 50 циклов.

Для электромобилей (EV) и промышленных приложений (стационарные накопители энергии) аккумулятор предназначен для глубокого разряда, с более толстыми пластинами и / или положительными электродами трубчатого типа (см. Рисунок 5.1).

Особая проблема возникает в приложениях с полным или мягким гибридным электромобилем (HEV), которые до сих пор были областью применения NiMH и литий-ионных аккумуляторов. В обоих приложениях рабочее окно SoC обычно находится между примерно 70% (выше этого уровня даже мощные батареи теряют способность к быстрой зарядке, что обеспечивает полную функциональность рекуперативного торможения) и примерно 40% (ниже этого уровня мощность разряда и, следовательно, движущая сила). функциональность, а также долговечность из-за процессов старения, которым способствует глубокая разрядка).Таким образом, аккумулятор HEV обычно не работает в почти полностью заряженном состоянии. Когда обычные LAB подвергаются этому режиму частичного состояния заряда (PSoC), они быстро выходят из строя в результате сульфатирования отрицательной пластины. Кроме того, если аккумулятор оставить на PSoC в течение значительного периода времени, кристаллы сульфата свинца имеют возможность постепенно расти в процессе созревания Оствальда.

Восстановление первичной мелкокристаллической структуры активной массы, которая необходима для поддержания оптимальной емкости, зависит от того, насколько батарея доведена до полной SoC.Если, однако, полная SoC никогда не будет достигнута, часть продукта разряда PbSO 4 останется, и размер его кристалла увеличится. Во время высокоскоростной работы (HEV требуют кратковременных зарядов со скоростью до ~ 30 раз превышающей 1-часовую скорость) эти большие кристаллы PbSO 4 сначала образуют слои на поверхности электрода (см. Рисунок 5.9, 1735 циклов). С увеличением времени работы слой будет расширяться до внутренних областей электрода (см. Рисунок 5.9, 3191 цикл). Поскольку зарядный ток не может быть приспособлен к реакции, которая восстанавливает PbSO 4 до Pb, отрицательный потенциал пластины смещается к более отрицательному значению, и выделение водорода увеличивается.

Рисунок 5.9. Потенциал отрицательного электрода в зависимости от количества циклов во время циклирования HEV (50 ± 3% SoC) и изображения серы EMP, связанные с содержанием PbSO 4 при 1735 и 3191 циклах.

Предоставлено ALABC, Северная Каролина, США.Этот результат высокоскоростной работы PSoC, то есть сниженного приема заряда, приводит к быстрой потере емкости и короткому сроку службы при использовании обычных LAB.

Влияние этого режима работы может быть уменьшено, если электрохимические реакции (заряд / разряд) распределены по всей толщине электрода и по всей площади пластины однородно, а не на поверхности пластины и около наконечника отвода тока. .Более однородное распределение тока может быть достигнуто за счет оптимальной конструкции сетки и включения определенных форм дополнительного углерода на отрицательную пластину.

Система хранения в микрогибридных транспортных средствах должна поддерживать все функции батареи SLI, включая холодный запуск и резервное питание для парковки и потенциального отказа генератора. Тем не менее, рекуперация энергии торможения должна быть активирована при работе PSoC. Следовательно, рабочее окно SoC для аккумуляторов micro-HEV смещено вверх до диапазона от 75% до 90% (на самом деле даже меньше для данного транспортного средства, температуры и, возможно, других условий использования, которые стратегия регулирования генератора переменного тока автопроизводителя может учитывать. ).Этот рабочий диапазон соответствует значительно более низкому соотношению мощности / энергии, необходимому для неглубоких циклических профилей, вызванных остановкой / запуском и рекуперацией в микрогибридах, по сравнению с мягкими и полными гибридами. Например, при отключении или восстановлении в течение 36 с при 60 А для батареи на 60 Ач произойдет только 1% оборота энергии. Оба параметра, приведенные в приведенном выше примере, превышают типичную продолжительность и токи остановки нагрузки или рекуперации, соответственно (то есть типичный DoD в микрогибридах значительно ниже 1%).Как следствие, циклический износ не сильно ускоряется и по-прежнему позволяет использовать (улучшенные) залитые батареи в большинстве микрогибридных автомобилей, но сульфатирование из-за прогрессирующей недозарядки может стать серьезной проблемой. Такая недозарядка, как правило, не приводит к раннему отказу с точки зрения производительности или мощности проворачивания, но ограничивает реальную экономию топлива за счет рекуперативного торможения, задерживает восстановление SoC после событий остановки / запуска или разрядки при выключении ключа и снижает доступность функция остановки / запуска.Эти эффекты наблюдались как для залитых автомобильных аккумуляторов, так и для автомобильных аккумуляторов типа AGM и иногда называются феноменом ленивых аккумуляторов .

И в мягких, и в микрогибридных приложениях, или с точки зрения аккумуляторов, в приложениях с частичным циклом, способность аккумулятора надежно поглощать высокие зарядные токи стала решающей. Было предложено назвать этот атрибут производительности динамическим принятием заряда (DCA; Karden et al., 2005), и впервые он станет частью стандарта батарей в новой европейской норме для микрогибридных батарей 12 В (Разработка стандартов, 2014).Следует подчеркнуть, что медлительность и непоследовательность (сильная зависимость от краткосрочной истории цикличности) DCA является технологической проблемой LAB, независимо от того, затоплены ли они или регулируются клапанами, но редко встречаются с другими технологиями хранения. Механически это можно объяснить тем, что растворение сульфата свинца является этапом, определяющим скорость реакции зарядки, которая не зависит от приложенного потенциала (Sauer et al., 2007) и усугубляется кислотным расслоением в затопленных батареях (Ebner et al. al., 2013). Модификации отрицательного электрода, макроскопически или микроскопически, позволяют существенно улучшить DCA и будут обсуждаться ниже.

Создание безопасных литий-ионных батарей для электромобилей: обзор

Уиттингем, М.С.: Литиевые батареи и катодные материалы. Chem. Ред. 104 , 4271–4302 (2004). https://doi.org/10.1021/cr020731c

CAS Статья PubMed Google ученый

Чжоу, Л.М., Чжан, К., Ху, З. и др .: Последние разработки и перспективы электродных материалов с иерархической структурой для литий-ионных аккумуляторов. Adv. Energy Mater. 8 , 1701415 (2018). https://doi.org/10.1002/aenm.201701415

CAS Статья Google ученый

Wei, Q.L., Xiong, F.Y., Tan, S.S., et al .: Накопление энергии: пористые одномерные наноматериалы: дизайн, изготовление и применение в электрохимическом накоплении энергии.Adv. Матер. 29 , 1602300 (2017). https://doi.org/10.1002/adma.201770134

CAS Статья Google ученый

Хао, Х., Ченг, X., Лю, З.У. и др.: Дорожная карта технологии тяговых аккумуляторных батарей в Китае: цели, воздействия и проблемы. Энергетическая политика 108 , 355–358 (2017). https://doi.org/10.1016/j.enpol.2017.06.011

Артикул Google ученый

Дин, Ю.Л., Кано, З.П., Ю., А.П. и др.: Автомобильные литий-ионные аккумуляторы: текущее состояние и перспективы на будущее. Электрохим. Energ. Ред. 2 , 1–28 (2019). https://doi.org/10.1007/s41918-018-0022-z

CAS Статья Google ученый

Wu, H.L., Zhang, Y.B., Deng, Y.Q., и др .: Легкая трехмерная структурированная матрица на основе углеродных нановолокон с высоким уровнем легирования азотом для анодов металлического лития. Sci. China Mater. 62 , 87–94 (2019). https://doi.org/10.1007/s40843-018-9298-x

CAS Статья Google ученый

Ли С., Цзян М. В., Се Ю. и др.: Разработка высокоэффективного металлического литиевого анода в жидких электролитах: проблемы и прогресс. Adv. Матер. 30 , 1706375 (2018). https://doi.org/10.1002/adma.201706375

CAS Статья Google ученый

Ли У.Д., Лю X.M., Селио Х. и др.: Mn по сравнению с Al в слоистых оксидных катодах в литий-ионных батареях: всесторонняя оценка длительной циклируемости. Adv. Energy Mater. 8 , 1703154 (2018). https://doi.org/10.1002/aenm.201703154

CAS Статья Google ученый

Li, Y., Li, X.H., Wang, Z.X. и др .: Путь созревания Оствальда к богатому никелем слоистому катодному материалу с богатой кобальтом поверхностью для литий-ионных аккумуляторов.Sci. China Mater. 61 , 719–727 (2018). https://doi.org/10.1007/s40843-017-9162-3

CAS Статья Google ученый

Лю, З.Х., Ю, К., Чжао, Ю.Л. и др .: Оксиды кремния: многообещающее семейство анодных материалов для литий-ионных аккумуляторов. Chem. Soc. Ред. 48 , 285–309 (2019). https://doi.org/10.1039/c8cs00441b

CAS Статья PubMed Google ученый

Дин, X.L., Лю, X.X., Хуанг, Y.Y. и др.: Повышенные электрохимические характеристики, которым способствуют однослойный графен и пустоты в кремниевых композитных анодных материалах. Nano Energy 27 , 647–657 (2016). https://doi.org/10.1016/j.nanoen.2016.07.031

CAS Статья Google ученый

Но, Х.Дж., Юн, С., Юн, С.С. и др .: Сравнение структурных и электрохимических свойств слоистого Li [Ni x Co y Mnz] O 2 ( x = 1/3, 0.5, 0,6, 0,7, 0,8 и 0,85) катодный материал для литий-ионных аккумуляторов. J. Источники энергии 233 , 121–130 (2013). https://doi.org/10.1016/j.jpowsour.2013.01.063

CAS Статья Google ученый

Цао, Г.З .: Синергия сольвента и соли предлагает безопасный путь к созданию высоковольтных литий-ионных аккумуляторов нового поколения. Sci. China Mater. 61 , 1360–1362 (2018). https://doi.org/10.1007/s40843-018-9296-y

CAS Статья Google ученый

Пэн П., Цзян Ф.М .: Тепловая безопасность литий-ионных батарей с различными катодными материалами: численное исследование. Int. J. Heat Mass Transf. 103 , 1008–1016 (2016). https://doi.org/10.1016/j.ijheatmasstransfer.2016.07.088

CAS Статья Google ученый

Рен, Д.С., Фенг, X.N., Лу, Л.Г., и др .: Модель литий-ионного аккумулятора с электрохимико-термической связью перезаряда и теплового разгона. J. Источники энергии 364 , 328–340 (2017).https://doi.org/10.1016/j.jpowsour.2017.08.035

CAS Статья Google ученый

Ши, Дж. Л., Фанг, Л. Ф., Ли, Х. и др .: Улучшенные термические и электрохимические характеристики каркаса сепаратора из модифицированного ПММА PE, полученного с помощью инициированного допамином ATRP для литий-ионных батарей. J. Membr. Sci. 437 , 160–168 (2013). https://doi.org/10.1016/j.memsci.2013.03.006

CAS Статья Google ученый

Равдель Б., Абрахам К.М., Гитценданнер Р. и др.: Термическая стабильность электролитов литий-ионных аккумуляторов. J. Источники энергии 119 (120/121), 805–810 (2003). https://doi.org/10.1016/s0378-7753(03)00257-x

Артикул Google ученый

Ли, Дж. К., Ма, К., Чи, М. Ф. и др .: Твердый электролит: ключ к высоковольтным литиевым батареям. Adv. Energy Mater. 5 , 1401408 (2015). https://doi.org/10.1002 / aenm.201401408

CAS Статья Google ученый

Джу, С.Ю., Ван, Ю.В., Шу, К.М. и др .: Опасность теплового взрыва на литий-ионных батареях 18650 с адиабатическим калориметром VSP2. J. Hazard. Матер. 192 , 99–107 (2011). https://doi.org/10.1016/j.jhazmat.2011.04.097

CAS Статья PubMed Google ученый

Фенг, Х.Н., Фанг, М., Хе, X.M. и др .: Характеристики теплового разгона крупноформатной призматической литий-ионной батареи с использованием калориметрии с увеличенной скоростью ускорения. J. Источники энергии 255 , 294–301 (2014). https://doi.org/10.1016/j.jpowsour.2014.01.005

CAS Статья Google ученый

Park, S., Jung, D .: Расположение аккумуляторных элементов и влияние теплоносителя на паразитное энергопотребление и распределение температуры элементов в гибридном электромобиле.J. Источники энергии 227 , 191–198 (2013). https://doi.org/10.1016/j.jpowsour.2012.11.039

CAS Статья Google ученый

Zhu, L.T., Sun, Z.C., Dai, H.F., et al .: Новая методология моделирования гистерезиса напряжения холостого хода для LiFePO 4 батарей, основанная на адаптивной дискретной модели Preisach. Прил. Энергетика 155 , 91–109 (2015). https://doi.org/10.1016/j.apenergy.2015.05.103

CAS Статья Google ученый

Ван, X.Y., Вэй, X.Z., Дай, Х.Ф .: Оценка состояния литий-ионных батарей на основе сопротивления переносу заряда с учетом различных температур и степени заряда. J. Хранение энергии 21 , 618–631 (2019). https://doi.org/10.1016/j.est.2018.11.020

Артикул Google ученый

Венгер М., Валлер Р., Лоренц В. Р. Х. и др.: Исследование газового зондирования в больших литий-ионных аккумуляторных системах для раннего обнаружения неисправностей и повышения безопасности.В: IECON 2014—40-я ежегодная конференция Общества промышленной электроники IEEE 29 октября — 1 ноября 2014 г. IEEE, Даллас, Техас, США. Нью-Йорк, США. https://doi.org/10.1109/iecon.2014.7049366

Wandt, J., Marino, C., Gasteiger, H.A., и др .: Электронная парамагнитная резонансная спектроскопия Operando — образование замшелого лития на литиевых анодах во время циклического заряда-разряда. Energy Environ. Sci. 8 , 1358–1367 (2015). https://doi.org/10.1039/c4ee02730b

CAS Статья Google ученый

Шей, А.Г., Бхадра, С., Герцберг, Б.Дж., и др.: Электрохимико-акустическое время полета: в действующей корреляции физической динамики с зарядом аккумулятора и здоровьем. Energy Environ. Sci. 8 , 1569–1577 (2015). https://doi.org/10.1039/c5ee00111k

CAS Статья Google ученый

Шарма, Н., Петерсон, В.К., Элкомб, М.М. и др .: Структурные изменения в коммерческой литий-ионной батарее во время электрохимического циклирования: исследование нейтронной дифракции на месте.J. Источники энергии 195 , 8258–8266 (2010). https://doi.org/10.1016/j.jpowsour.2010.06.114

CAS Статья Google ученый

Скросати, Б .: История литиевых батарей. J. Solid State Electrochem. 15 , 1623–1630 (2011). https://doi.org/10.1007/s10008-011-1386-8

CAS Статья Google ученый

Ли, X.Y., Wang, Z.П .: Новый метод диагностики неисправностей литий-ионных аккумуляторных батарей электромобилей. Измерение 116 , 402–411 (2018). https://doi.org/10.1016/j.measurement.2017.11.034

Артикул Google ученый

Ван, Й., Гао, К., Ван, Г. Х. и др .: Обзор состояния исследований и ключевых технологий управления температурным режимом аккумуляторной батареи и ее повышенной безопасности. Int. J. Energy Res. 42 , 4008–4033 (2018). https: // doi.org / 10.1002 / er.4158

Артикул Google ученый

Голубков, А.В., Фукс, Д .: Термический сбой: причины и последствия на клеточном уровне. В: Thaler, A., Watzenig, D. (eds.) Automotive Battery Technology, стр. 37–51. Спрингер, Чам (2014). https://doi.org/10.1007/978-3-319-02523-0_3

Глава Google ученый

Вен, Дж. У., Ю. Ю., Чен, К. Х .: Обзор вопросов безопасности литий-ионных батарей: существующие проблемы и возможные решения.Матер. Экспресс 2 , 197–212 (2012). https://doi.org/10.1166/mex.2012.1075

CAS Статья Google ученый

Чжан, Р., Чжэн, Ю., Дуань, Дж. И др .: Аккумуляторы для электромобилей: возможности и проблемы. Наука 358 , 10–13 (2017). (спецвыпуск)

Артикул Google ученый

Мингао, О., Рен, Д.С., Лу, LG и др .: Анализ замирания емкости из-за перезаряда для литий-ионных аккумуляторов большого формата с Li y Ni 1/3 Co 1/3 Mn 1/3 O 2 + Li y Mn 2 O 4 композитный катод. J. Источники энергии 279 , 626–635 (2015). https://doi.org/10.1016/j.jpowsour.2015.01.051

CAS Статья Google ученый

Цзэн Ю.К., Ву К., Ван Д.Ю. и др.: Исследование перезарядки литий-ионных полимерных батарей. J. Источники энергии 160 , 1302–1307 (2006). https://doi.org/10.1016/j.jpowsour.2006.02.009

CAS Статья Google ученый

Ирияма, Ю., Йокояма, М., Яда, С. и др.: Получение тонких пленок LiFePO 4 методом импульсного лазерного осаждения и их электрохимические свойства. Электрохим. Solid-State Lett. 7 , A340 (2004). https://doi.org/10.1149/1.17

CAS Статья Google ученый

Осаки Т., Киши Т., Кубоки Т. и др .: Реакция перезаряда литий-ионных аккумуляторов. J. Источники энергии 146 , 97–100 (2005). https://doi.org/10.1016/j.jpowsour.2005.03.105