Тюнинговые и спортивные распредвалы

Каждый из нас старается всячески улучшить свой автомобиль, и путей к этому находится великое множество. Когда же речь заходит о двигателе, все в один голос твердят об увеличении его мощности. Хотя, если более серьёзно подойти к вопросу, то прежде надо обратить внимание на его крутящий момент.

Мы знаем, что выжать наибольшую мощность возможно при стабильных максимальных оборотах, но такой режим двигателя применяется редко. Обычному водителю более важна приёмистость автомобиля, который послушно отзывается на педаль газа как в режиме хода с места, так и при его разгоне. Такое поведение машины обеспечивается большим и относительно постоянным крутящим моментом на низких и средних оборотах, чем и «грешат» ВАЗовские двигатели. На низкой частоте вращения коленчатого вала у них отсутствует достаточная «тяга».

Владельцы автомобиля ВАЗ часто жалуются на дёрганье машины в начале движения, заметные провалы при резком нажатии на «газ», у многих быстро «летит» сцепление и практически все отмечают неэффективность пятой передачи.

В отличие от обычных распредвалов, в спортивных моделях используются кулачки с другими геометрическими размерами. Их более высокая и широкая форма приводит к тому, что клапан поднимается на большую высоту и дольше находится в открытом состоянии, что обеспечивает подачу полноценной смеси. Профиль кулачков отличается плавностью форм, что делает работу механизма газораспределения более надёжной на широких фазах.

Из всего вышесказанного следует, что максимальная мощность двигателя и его крутящий момент могут иметь различные величины. И если использование стандартного распредвала предполагает увеличенный крутящий момент на средних оборотах, то спортивный обеспечивает максимальную отдачу на высоких оборотах двигателя. Спортивный распредвал на автомобили ВАЗ устанавливается с разрезной шестерней (звёздочка или шкив распредвала), с помощью которой становится возможна более точная регулировка и настройка фаз. С её помощью настраивается наибольшая мощность на необходимых оборотах двигателя.

Применением тюнинговых распредвалов можно добиться работы двигателя под нагрузкой без заметных перебоев даже при снижении оборотов до предельного уровня. При этом отодвигается граница детонации, то есть перестают «стучать пальцы» на малых и средних оборотах коленвала. Заметно снижение расхода топлива и уменьшение токсичности выхлопных газов. Как следствие, уменьшается склонность двигателя к детонации, а значит, увеличивается его ресурс.

Распредвалы на ВАЗовских двигателях довольно чувствительны к регулировке зазоров, поэтому на тюнинговых распредвалах заметно увеличен участок сбега кулачков на стороне закрытия клапана. Это облегчает регулировку зазоров и в несколько раз снижает их количество. Проследим этот факт на следующем примере: после установки тюнингового распредвала регулировка клапанных зазоров требуется после 60 000 км пробега двигателя. При использовании обычного распредвала потребовалось бы не менее четырёх регулировок. Это заметно увеличивает срок эксплуатации изделия и экономит средства и время, необходимые на каждую регулировку клапанов. Посчитайте сами: грамотная регулировка занимает не менее 3,5 часов и стоит порядка 20 у.е.

Классификация распредвалов

Тюнинговые модели распредвалов можно разделить на две группы: низовые и верховые. По названию видно, что одни увеличивают момент на низких оборотах двигателя, а другие на высоких оборотах.

Это достигается при помощи изменения высоты подъёма и особого профиля кулачков, а также определёнными фазами открытия/закрытия клапанов.

Это достигается при помощи изменения высоты подъёма и особого профиля кулачков, а также определёнными фазами открытия/закрытия клапанов.Низовые распредвалы

Этот вид изделий имеет небольшую высоту подъёма при отсутствии зоны перекрытия клапанов. Такой режим предотвращает выбрасывание рабочей смеси на низких оборотах обратно во впуск. Конечно, малая высота подъёма вызывает потерю наполнения на высоких оборотах и это ведёт к уменьшению максимальной мощности двигателя. Поэтому, в основном, они применяются при езде по городу. Не забывайте, что мощность двигателя, в основном, влияет только на максимальную скорость вашего автомобиля, что не является критическим показателем. Для примера можно привести следующие цифры: уменьшение мощности двигателя ВАЗ-2109 на 10 л.с. снизит максимальную скорость всего на 6 км/ч.

К достоинствам низовых валов можно отнести повышение крутящего момента на «низах». Именно это позволит вам резко ускориться со светофора, не включая пониженную передачу.

На средних оборотах эти распредвалы ничем не лучше серийных, а на высоких даже хуже их.

На средних оборотах эти распредвалы ничем не лучше серийных, а на высоких даже хуже их.Верховые распредвалы

Эти изделия, наоборот, имеют высокие подъёмы, большую зону перекрытия клапанов и широкие фазы. Такой режим увеличивает наполнение на «верхах», что происходит из-за увеличения проходного сечения в зонах клапанов и благодаря использованию эффекта инерционного наддува. Это ведёт к увеличению мощности двигателя, причём максимальный крутящий момент смещается в зону высоких оборотов. К сожалению, заметен провал на «низах», что происходит вследствие более широкой фазы, во время которой рабочая смесь обратно выталкивается во впускной коллектор при низких частотах вращения. И чем лучшие характеристики имеет верховой распредвал, тем сильнее этот эффект.

Тюнинговые и спортивные распредвалы

Верховые распредвалы дополнительно делятся на тюнинговые и спортивные. Их различие, в основном, касается фазовой характеристики, подъёма клапанов и высоты перекрытия.

Чем больше высота подъёма, тем выше момент и, как правило, мощность на высоких оборотах.

Чем больше высота подъёма, тем выше момент и, как правило, мощность на высоких оборотах. Спортивные распредвалы практически непригодны для использования в городских условиях вождения. Они имеют заметный провал при низких оборотах и довольно неустойчивые повышенные обороты холостого хода. Максимальная отдача у них происходит только в области почти предельных частот вращения двигателя, что неприемлемо при обычных условиях вождения.

Одним из ярких представителей спортивного класса изделий можно назвать Вал распределительный ВАЗ 2101-2107, 2121-2131 /Нива/ «TEAM80» (Нуждин) 12,70 мм/12,40 мм (292°/290°).

Также стоит обратить внимание на следующие изделия:

- — Вал распределительный 8V ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта, Калина 2 «TEAM80» (Нуждин) 13,70 мм (287°/284°);

- — Вал распределительный 8V ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта, Калина 2 «TEAM80» (Нуждин) 12,36 мм (286°);

- — Валы распределительные 16V ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта, Калина 2 «TEAM80» (Нуждин) 10,65 мм (306°) ;

- — Валы распределительные 16V ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта, Калина 2 «TEAM80» (Нуждин) 12,00 мм (310°/304°).

Теперь вы можете выбрать необходимый вид распредвала для своего автомобиля, исходя из предполагаемых режимов его использования.

Сдвиг по фазе. Часть III

Начало в № 3,5/2018

В заключительной части статьи рассмотрены конструктивные и функциональные особенности управляемых систем газораспределения двигателей Honda последнего поколения.

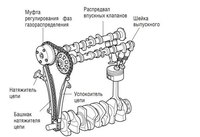

Следующим шагом в развитии регулируемых газораспределительных механизмов автомобильных двигателей Honda стало создание системы i-VTEC. Впервые она появилась в 2001 году и применялась на двигателях с двумя распределительными валами, которые приводились во вращение малошумящей пластинчатой цепью Морзе. Фигурирующая в названии системы буква «i» означает intelligent, т.е. «умный». «Умная» система управления газообменом объединила в себе преимущества работающих ступенчато VTEC-механизмов с возможностью плавного изменения фаз газораспределения впускных клапанов.

Плавное регулирование фаз газораспределения достигается поворотом впускного распредвала относительно приводящей его во вращение шестерни, или так называемой звездочки. При этом изменяется момент открытия и закрытия впускных клапанов, что дает возможность управлять величиной перекрытия. Стоит подчеркнуть, что система VTC не оказывает воздействия на время открытого состояния клапанов и высоту их подъема. Эти задачи решаются с помощью механизма VTEC.

Исполнительный механизм VTC – актюатор – гидравлическое устройство, состоящее из корпуса и размещенного внутри него четырехлепесткового ротора. Корпус жестко связан с приводной звездочкой, ротор – с впускным распредвалом. Между профилированными поверхностями корпуса и ротора есть свободные пространства.

Рассмотрим более подробно, на каких режимах и как изменяется положение впускного распредвала.

1. Режим низких оборотов и малых мощностей.

Распредвал смещается в сторону запаздывания. Перекрытие клапанов уменьшается, снижается выброс отработавших газов во впускной коллектор. Этим достигается устойчивая работа двигателя на низких оборотах и бедных смесях.

2. Режим средних оборотов и умеренных мощностей.

Распредвал смещается в сторону опережения. За счет внутренней рециркуляции отработавших газов в период перекрытия клапанов уменьшаются насосные потери. Вследствие раннего закрытия впускных клапанов снижается обратный выброс топливовоздушной смеси во впускной коллектор, что приводит к увеличению наполнения цилиндров и крутящего момента на валу двигателя.

3. Режим высоких оборотов и больших мощностей.

Угол поворота впускного распредвала регулируется исходя из условия обеспечения максимального наполнения цилиндров при текущей частоте вращения двигателя.

В системах i-VTEC для двухвальных двигателей совместно с устройством VTC могут применяться разные варианты VTEC-механизмов. В экономичных версиях моторов это, как правило, VTEC-E (работают один или два впускных клапана, фазы выпускных клапанов не регулируются). В этом случае мощность 2-литрового мотора обычно составляет 150–160 л. с. В мощностных моторах применяется DOHC VTEC (регулируются фазы и впускных, и выпускных клапанов), что позволяет снимать с 2-литрового атмосферного мотора около 200 л. с., укладываясь при этом в самые строгие экологические нормы. Мощностной потенциал такой системы достаточно велик. Если снять экологическую «уздечку» и повысить обороты, то, не меняя «железа», только программными средствами можно довести мощность двигателя до 230–240 л. с.

Со временем аббревиатура i-VTEC прижилась и приобрела более широкий смысл. Наименование i-VTEC получили «умные» системы газораспределения последнего поколения, несмотря на то что они принципиально отличаются от первоначального варианта по конструкции, алгоритму работы и назначению. Так, в 2006 году на «сивиках» 8-го поколения появился двигатель объемом 1,8 л с новым вариантом системы i-VTEC, обеспечивающим топливную экономичность и уменьшение выбросов вредных веществ в атмосферу. Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Так, в 2006 году на «сивиках» 8-го поколения появился двигатель объемом 1,8 л с новым вариантом системы i-VTEC, обеспечивающим топливную экономичность и уменьшение выбросов вредных веществ в атмосферу. Двигатель оснащен ГРМ с одним распредвалом (SOHC) и четырьмя клапанами на цилиндр. Механизм газораспределения работает в двух режимах, которые можно условно назвать нормальным и экономичным. В нормальном режиме фазы газораспределения таковы, что достигается компромисс между мощностью, формой кривой крутящего момента и экономичностью. В экономичном режиме увеличивается продолжительность фазы впуска. Для этого один из впускных клапанов закрывается на 63° позже, чем в нормальном режиме. Что при этом происходит?

Обычно впускные клапаны закрываются вскоре после того, как поршень проходит НМТ и начинает движение вверх. Это позволяет избежать выброса уже поступившей в цилиндр смеси во впускной коллектор. Именно для этого в рассмотренном выше двухвальном двигателе с системой i-VTEC в диапазоне средних оборотов и умеренных мощностей впускной распредвал доворачивают в сторону опережения. В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала. Все это время поршень движется вверх, вытесняя часть топливовоздушной смеси через открытый клапан из цилиндра обратно во впуск. Казалось бы, абсурд, но, оказывается, в этом кроется глубокий смысл.

В новой системе все перевернуто с ног на голову – в то время как один впускной клапан закрывается, второй остается открытым еще в течение 63° угла поворота коленвала. Все это время поршень движется вверх, вытесняя часть топливовоздушной смеси через открытый клапан из цилиндра обратно во впуск. Казалось бы, абсурд, но, оказывается, в этом кроется глубокий смысл.

Во-первых, выброс части смеси в фазе сжатия эквивалентен уменьшению степени сжатия, что способствует снижению насосных потерь в двигателе и, как следствие, повышению топливной экономичности. Во-вторых, вытесненная топливовоздушная смесь вновь попадает в цилиндр в следующей фазе впуска, но уже трижды пройдя через зазор между тарелкой клапана и его седлом. При этом топливо и воздух лучше перемешиваются, да и времени на испарение топлива в этом случае больше. Это позволяет двигателю устойчиво, без пропусков воспламенения работать на бедных смесях.

Механизм переключения клапанов новой i-VTEC устроен идентично традиционным VTEC-системам. Для управления парой впускных клапанов используются три кулачка и три коромысла. В нормальном режиме клапаны приводятся в действие от крайних кулачков. При активировании системы i-VTEC один из клапанов переключается на работу от среднего кулачка, профиль которого обеспечивает запаздывание его закрытия. Для этого одно из крайних коромысел жестко соединяется со средним при помощи блокирующих штифтов, которые перемещаются под действием давления масла. Для перехода в экономичный режим нужно подать давление масла в один масляный канал вала коромысел, для возврата в нормальный режим – в другой канал. При отсутствии давления масла штифты под действием пружин перемещаются в положение, соответствующее нормальному режиму.

Для управления парой впускных клапанов используются три кулачка и три коромысла. В нормальном режиме клапаны приводятся в действие от крайних кулачков. При активировании системы i-VTEC один из клапанов переключается на работу от среднего кулачка, профиль которого обеспечивает запаздывание его закрытия. Для этого одно из крайних коромысел жестко соединяется со средним при помощи блокирующих штифтов, которые перемещаются под действием давления масла. Для перехода в экономичный режим нужно подать давление масла в один масляный канал вала коромысел, для возврата в нормальный режим – в другой канал. При отсутствии давления масла штифты под действием пружин перемещаются в положение, соответствующее нормальному режиму.

Экономичный режим включается тогда, когда можно экономить, а именно:

– в диапазоне оборотов двигателя от 1000 до 3500 мин‑1;

– на прогретом до 60 °C двигателе и при скорости автомобиля свыше 10 км/ч;

– при движении на передачах выше 3-й для МКПП и выше 2-й – для АКПП;

– когда дроссельная заслонка открыта на угол менее 22° (свидетельство того, что водитель не намерен увеличить крутящий момент двигателя).

Во всех остальных режимах работы двигателя фазы газораспределения будут нормальными.

Поскольку экономичный режим работы двигателя отличается от нормального меньшим наполнением цилиндров, для него характерны более низкие значения крутящего момента. Если не предпринять никаких мер, то при переходе с экономичного на нормальный режим и обратно автомобиль будет испытывать резкое ускорение или замедление. Чтобы исключить это негативное явление, в двигателе применена система DBW, которая в момент смены режимов автоматически изменяет угол открытия электронно-управляемой дроссельной заслонки. По положению педали акселератора электроника рассчитывает крутящий момент на валу двигателя и определяет, как надо изменить угол поворота дросселя, чтобы после перехода на другой режим момент остался неизменным. При переходе на экономичную работу дроссельная заслонка приоткрывается, что также способствует снижению насосных потерь и еще большему уменьшению расхода топлива. При включении нормального режима дроссель прикрывается для сохранения прежнего наполнения цилиндров.

Ранее в автомобильных двигателях Honda для определения количества поступающего воздуха использовалась информация об абсолютном давлении во впускном коллекторе (MAP-сенсор), положении дроссельной заслонки, температуре воздуха и частоте вращения коленвала. В моторах с новой системой i-VTEC эти методы не обеспечивали достаточной точности из-за больших пульсаций давления, вызванных обратным выбросом смеси и резким изменением положения дросселя. Поэтому в дополнение к уже существующим датчикам был установлен термоанемометрический расходомер воздуха. Использование разных способов определения количества поступающего в двигатель воздуха позволило повысить точность дозирования топлива.

«Интеллигентные» системы регулируемого газораспределения применяются и на двигателях автомобилей Honda с гибридными силовыми агрегатами. Они несколько отличаются от обычных в силу особенностей работы гибридных силовых установок. Один из специфических режимов работы гибридных агрегатов – регенерация энергии при торможении автомобиля. В отличие от обычных автомобилей, кинетическая энергия которых при торможении преобразуется в тепло, выделяющееся в тормозных механизмах и зонах контакта шин с дорогой, и безвозвратно рассеивается в пространстве, «гибриды» обладают способностью частично преобразовывать ее в электроэнергию и накапливать в аккумуляторах. Запасенная энергия вновь используется при последующем ускорении автомобиля (потребляется электродвигателем), чем достигается весомая экономия топлива. В процессе торможения колеса «гибридомо-биля» через трансмиссию вращают коленчатый вал ДВС и ротор электрического агрегата, работающего в режиме генератора. Чем меньшее сопротивление вращению оказывает коленвал двигателя, тем больше электроэнергии сможет выработать генератор. По соображениям безопасности разрыв кинематической связи между двигателем и трансмиссией не желателен. В таком случае снизить потери энергии на вращение двигателя удается, отключив клапаны нескольких или даже всех цилиндров.

Первые серийные двигатели Honda, в которых был реализован описанный ранее способ снижения потерь энергии, оснащались одновальными ГРМ с двумя клапанами на цилиндр. Механизм регулирования не изменял фазы газораспределения, а лишь отключал клапаны трех цилиндров при торможении. При этом один цилиндр оставался в работе. С 2006 года на Civic Hybrid устанавливается 4-цилиндровый одновальный 8-клапанный двигатель с рабочим объемом 1,3 л и новой системой регулирования клапанов, которая также носит название i-VTEC. Для управления впускным и выпускным клапанами в каждом цилиндре используются пять коромысел. Два электромагнитных клапана переключают подачу масла, которое поступает по трем каналам, проходящим внутри вала коромысел.

Такая конструкция позволяет реализовать три режима работы клапанов. В первом (VTEC Low) фазы впускных клапанов оптимизированы для низких оборотов и нагрузок. Во втором режиме (VTEC High) впускные клапаны переключаются на широкие фазы и большую высоту подъема клапанов, увеличивая наполнение цилиндров на высоких частотах вращения. Третий режим (Cylinder Idle) включается при торможении. Впускные и выпускные клапаны всех четырех цилиндров выключаются, оставаясь в закрытом положении. Большая часть тормозного момента, передаваемого от колес через трансмиссию, направляется к ротору генератора, что увеличивает регенерацию электроэнергии. Отключение цилиндров ДВС также происходит в случае, когда автомобиль движется с небольшой скоростью, для поддержания которой достаточно мощности электродвигателя.

Более чем 20-летний опыт компании Honda в разработке, производстве и эксплуатации двигателей с изменяемыми фазами газораспределения позволяет создавать моторы с требуемыми характеристиками для самого разного применения. Практически все выпускаемые компанией автомобильные двигатели, за исключением моторов малых кубатур, оснащаются системами изменения фаз газораспределения. Встречаются и мотоциклетные двигатели Honda с системой VTEC. Новые лодочные моторы, мощностью от 90 до 225 л. с., имеют варианты комплектации с регулируемыми ГРМ. Системы регулируемого газообмена VTEC и i-VTEC помогают всем этим, таким разным по назначению и конструкции, моторам сочетать высокую удельную мощность, экономичность и экологическую чистоту с эксплуатационной надежностью и большим ресурсом.

- Сергей Самохин

- Евгений Тимофеев

Регулирование фаз газораспределения ДВС

Эко ДВС

Бюро автомобильных технологий США (VTO), входящее в Министерство энергетики США (DOE), совместно с другими

Эко ДВС

Североамериканское отделение немецкой компании Schaeffler убедительно доказывает, что возможности повышения топливной экономичности и снижения

Эко ДВС

Чтобы отсрочить закат эры ДВС, производители всеми силами пытаются его усовершенствовать. Причем иногда применяют

Эко ДВС

Инженеры Toyota разработали способ применения цикла Аткинсона, используемого в тойотовских гибридах с 1997 года,

Эко ДВС

Уменьшение расхода топлива – один из путей снижения вредных выбросов автомобилей. Уменьшить расход помогают

Эко ДВС

Система управления цилиндрами предназначена для отключения части цилиндров при работе двигателя на небольших нагрузках.

Электрическая регулировка фаз газораспределения | Симпозиум Schaeffler 2018

Кулачок Phaser

Быстро и точно

Электрический переключатель кулачка

I. Введение

В связи с ужесточением законодательства о выбросах, снижение расхода топлива будет играть ключевую роль в разработке двигателей внутреннего сгорания в будущем.В этом контексте обработка выхлопных газов за двигателем не только является важным компонентом концепции выбросов для двигателей внутреннего сгорания; не менее важно свести к минимуму выбросы внутри двигателя. Оптимизация цикла зарядки является многообещающим подходом, поскольку она влияет на процесс сгорания и влияет на расход топлива и выбросы. Поскольку двигатели внутреннего сгорания в транспортных средствах работают не в установившемся режиме, а при разных скоростях и нагрузках, цикл зарядки должен быть адаптирован к условиям эксплуатации.Системы фазирования распределительного вала в течение многих лет зарекомендовали себя как достаточное средство для достижения этой цели, поскольку они позволяют согласовать фазу газораспределения и цикл зарядки с заданной рабочей точкой. Во время переходного режима, когда двигатель переходит в другую рабочую точку на карте производительности, система фазирования должна переключаться на новую синхронизацию распределительного вала так быстро, как это необходимо. Если фазовая скорость недостаточна, ЭБУ должен активно вмешиваться в процессы зажигания и впрыска топлива.Хотя это работает, но обычно КПД двигателя снижается во время переходного процесса. В настоящее время требуется скорость фазирования до 500 ° CA / с. В случае, если сторона выпуска дополнительно оснащена фазовращателем распредвала, можно внутреннюю рециркуляцию выхлопных газов, чтобы уменьшить неочищенные выбросы и минимизировать расход топлива. Для этого система изменения фаз газораспределения должна как можно точнее управлять обоими распредвалами. Целью является достижение максимального отклонения менее 1 ° CA от уставки, определенной в сопоставлении [1].С появлением гибридных систем и систем старт / стоп запуск двигателей становится все более и более актуальным из-за увеличения числа запусков двигателей. Пуск двигателя имеет решающее значение для выбросов, а гибкая и точная регулировка фаз газораспределения представляет собой эффективную меру для снижения выбросов.

Системы изменения фаз газораспределения ранее использовались в бензиновых двигателях. В последнее время это изменилось, поскольку теперь первые дизельные двигатели оснащены фазовращателями распредвала.Основная цель таких систем — уменьшить выбросы за счет задержки времени закрытия впускных клапанов, что снижает эффективную степень сжатия.

II. Гидравлические системы фазирования распределительных валов

В современных системах фазирования распределительных валов обычно используются поворотные двигатели с гидравлическим приводом (Рисунок 1). Внутренняя часть фазовращателя распредвала содержит ротор лопастного типа, который соединен с распредвалом.Внешняя часть (статор) приводится в движение коленчатым валом цепью, ремнем или шестернями. Отдельные сегменты статора и лопатки ротора образуют пары масляных камер. Когда масло попадает в одну из этих камер, фаза фаз газораспределения изменяется [2].

Рисунок 1 Конструкция узла фазовращения гидрораспределителя

Расход масла регулируется пропорциональным клапаном. Вместе с датчиками положения на коленчатом и распределительном валах система образует замкнутый контур управления.Это позволяет непрерывно регулировать все требуемые угловые положения.

Хотя гидравлическая концепция надежна и хорошо зарекомендовала себя во многих областях применения, она быстро достигает своих технических ограничений. Активная регулировка связана с давлением моторного масла. Чтобы снизить расход топлива, современные двигатели проектируются как высокоэффективные. Это также влияет на смазочный контур. Давление масла снижается, чтобы свести к минимуму потребляемую масляным насосом энергию.На рисунке 2 показано снижение давления масла в разных поколениях двигателей одного семейства с 2004 по 2016 год.

Рисунок 2 Давление масла различных поколений семейства двигателей с 2004 (темно-зеленый) по 2016 (светло-красный)

В текущем варианте двигателя с 2016 года давление масла иногда составляет всего 1 бар, что еще больше затрудняет достижение требуемых скоростей фазирования в переходных режимах.Это сочетание станет более важным, поскольку Всемирный согласованный цикл испытаний легких транспортных средств (WLTC), который вступил в силу в ЕС в 2017 году для более точного проведения испытаний на выбросы, охватывает гораздо более широкий диапазон скоростей и нагрузок двигателя и включает в себя более динамичные части. с резким ускорением, чем в предыдущем новом европейском ездовом цикле (NEDC). Этот повышенный динамический уровень требует значительно большего количества управляющих программ. Каждое отклонение от целевого угла может привести к увеличению исходных выбросов.

В выключенном состоянии в двигателе внутреннего сгорания больше нет давления масла для фазирования распределительного вала. Так как сразу после перезапуска двигателя давление масла для приведения в действие очень низкое или отсутствует, фаза кулачка заблокирована в парковочном положении. Вот почему гидравлические фазовращатели регулируют только одно положение во время запуска двигателя. Функции пуска / останова, которые выключают двигатель внутреннего сгорания, когда автомобиль находится в состоянии покоя (например, на светофоре) и автоматически включают его, когда водитель хочет двигаться, увеличивают количество повторных запусков двигателя во время работы.Чтобы оптимизировать расход топлива и выбросы в таких ситуациях, потребуется система фазирования, которая может реализовать различные временные последовательности для отдельных условий запуска.

III. Электрический кулачок Phaser

За счет интеграции электромеханического блока фазирования распределительного вала (ECP) (рис. 3), который Schaeffler производит с 2015 года, можно полностью отделить регулировку фазы от двигателя.

Рисунок 3 Электромеханический фазовращатель распределительного вала

В электрической системе фазирования распределительного вала бесщеточный двигатель постоянного тока (BLDC) и редуктор используются вместо гидравлического привода для регулировки фазового угла между коленчатым валом и распределительным валом. По сравнению с обычными щеточными двигателями, двигатели BLDC более эффективны и не требуют обслуживания. В сочетании с трехвальной зубчатой передачей с высоким передаточным числом электродвигатель образует фазовую систему.Зубчатая передача состоит из двух полых шестерен и овального подшипника качения, образующего волновой генератор вместе с гибким кольцом (Рисунок 4).

Рисунок 4 Конструкция зубчатой передачи электромеханического фазовращателя

Гибкое кольцо генератора волн соединяет звездочку через ведущую шестерню и ведомую шестерню с распределительным валом. Выходное зубчатое колесо имеет на два зубца больше, чем входное.Генератор волн вдавливает гибкое зубчатое кольцо в обе шестерни. Когда генератор волн вращается, различное количество зубьев шестерни на шестернях создает передаточное отношение зубчатой передачи [3].

Электродвигатель подключен к блоку управления ECP, который регулирует рабочую скорость двигателя и обрабатывает сигналы датчика Холла от двигателя (рис. 5).

Рисунок 5 Топология электромеханического фазовращателя

Датчики, встроенные в электродвигатель, определяют положение ротора и контролируют температуру.Блок управления ECP обменивается данными с блоком управления двигателем. Целевые значения угла распредвала отправляются по шине CAN на блок управления ECP, который сравнивает их с текущим положением. Электромеханический фазовращатель кулачка переключается между тремя рабочими режимами: опережения, постоянного фазового угла и запаздывания. Чтобы реализовать опережающую регулировку времени, электромотор вращается быстрее, чем распределительный вал, а для замедления синхронизации он вращается с меньшей скоростью. Постоянный угол поддерживается за счет вращения выходного вала электродвигателя с частотой вращения распределительного вала.

По мере увеличения уровня гибридизации доступное пространство в моторном отсеке современных автомобилей уменьшается. Поэтому одной из основных целей разработки было создание очень компактной системы исполнительных механизмов.

Фазер с электрическим кулачком умещается в пространстве обычного гидравлического привода — без доработок (рис. 6).

Рис. 6 Гидравлические и электромеханические блоки фазирования распределительного вала требуют одинакового места для установки

Модульная взаимозаменяемость позволяет легко переключаться между гидравлическими и электрическими блоками фазирования распределительного вала и упрощает концепцию платформы для оснащения отдельных вариантов семейства двигателей различными приводами.

IV. Характеристики фазовращателя электромеханического

Электронные системы фазирования распределительного вала обеспечивают более высокие скорости фазировки, чем гидравлические системы. Это позволяет проводить более агрессивную калибровку фаз газораспределения для минимизации активного вмешательства в процессы зажигания и впрыска топлива. Очень раннее опережение синхронизации позволяет двигателю внутреннего сгорания быстрее наращивать крутящий момент во время разгона, а это означает, что электромеханический фазовращатель распределительного вала не только помогает достичь высокой эффективности работы, но и хороших ходовых качеств [4].

Скорость фазирования электромеханической системы фазирования кулачка почти полностью не зависит от частоты вращения двигателя и температуры моторного масла. Это также обеспечивает срабатывание при холодном пуске и при выключенном двигателе. Рисунок 7 показывает угловую скорость двух текущих гидравлических систем фазирования распределительного вала и электрического фазовращателя в зависимости от скорости двигателя. Вы можете ясно видеть, что скорость фазирования электромеханическая система в соответствующем диапазоне оборотов двигателя и особенно при низких рабочих скоростях значительно выше, чем у гидравлических приводов.

Рисунок 7 Скорость фазирования различных систем фазирования распределительного вала в зависимости от скорости вращения двигателя

Чтобы проанализировать рабочие характеристики электромеханических блоков фазирования распределительного вала в реальных условиях эксплуатации, компания Schaeffler провела испытания на автомобиле, двигатель которого был преобразован с гидравлической системы фазирования распределительного вала в электромеханическую. При этом основное внимание уделялось определению того, насколько быстро распредвалы могут быть отрегулированы из исходного положения в оптимальное для запуска двигателя.Как показано на рисунке 8, привод уже достигает фазового угла, необходимого до первого зажигания двигателя внутреннего сгорания.

Рисунок 8 Регулировка фаз газораспределения с помощью электромеханического блока фазирования распределительного вала при пуске двигателя

При запуске двигателя можно установить любой угол опережения. Вы можете видеть, что фактическое значение угла газораспределения почти мгновенно совпадает с целевым значением, определенным блоком управления двигателем, и что этот угол поддерживается очень точно.

Schaeffler разработала специальную вспомогательную функцию для стратегий пуска / останова, используемых в двигателях внутреннего сгорания. Электронная система управления фазовращателем распредвала остается активной при выключенном двигателе, анализирует данные с датчиков положения и синхронизирует положения распредвала и коленчатого вала. При этом временные последовательности сначала удерживаются под заданным углом при остановке двигателя, а затем — в зависимости от применения — затем очень быстро приводятся в нужное положение либо до запуска двигателя, либо в точный момент запуска двигателя.На рисунке 9 показано, как работает эта функция, на основе показаний, снятых при тестировании автомобиля.

Рисунок 9 Регулировка распредвала при запуске двигателя

Вверху графика показана частота вращения двигателя (синий цвет). Когда активирована функция старт / стоп, частота вращения двигателя падает с холостого хода до нуля, и двигатель останавливается. Угол газораспределения (красная линия внизу графика) распределительного вала изначально сохраняется в этой ситуации.Это активно регулируемый процесс регулировки, определяемый контроллером, который также учитывает минимальный откат коленчатого вала и соответствующим образом регулирует время. В рассматриваемом примере блок управления двигателем вычисляет новый целевой угол для распределительных валов при выключенном двигателе. Блок управления ECP был откалиброван таким образом, чтобы запускать регулировку в сторону целевого угла, как только превышается определенный порог частоты вращения коленчатого вала. Типичное время, необходимое для предположения, что целевой угол меньше 100 мс.

Последовательность синхронизации, адаптированная к условиям эксплуатации, значительно снижает выбросы.Измерения, проведенные на двигателе V6 с двумя электромеханическими блоками фазирования распределительного вала на стороне впуска, привели к снижению выбросов углеводородов на 16,7% в течение первых 15 секунд циклической работы двигателя [5].

В. Повышенный комфорт благодаря электромеханической фазе кулачка

Регулировка последовательности синхронизации перед запуском двигателя не только снижает выбросы, но также может повысить уровень комфорта, обеспечивая более плавный запуск двигателя.Это очень важно для реализации функций пуска / останова, а также когда речь идет о гибридных конфигурациях, которые позволяют полностью выключать двигатель внутреннего сгорания во время периодов работы, поскольку принятие этих технологических пакетов потребителями зависит от того, будет ли двигатель перезапущен с приемлемым NVH. Теоретические основы могут быть объяснены с помощью PV-диаграммы на Рисунке 10.

Рис. 10 Цикл заряда, показанный на схематической фотоэлектрической диаграмме: когда впускные клапаны закрываются с задержкой, часть заряда выбрасывается во время сжатия, так что сжимается меньше воздуха

Красная круговая маркировка справа на Рисунке 10 обозначает стандартное время закрытия впускных клапанов.Когда регулировка впускного распределительного вала активно замедляется, эта точка смещается влево на кривой сжатия, и воздух, всасываемый через (все еще) открытые впускные клапаны, первоначально выталкивается назад во время такта сжатия. Когда впускные клапаны закрываются, начинается эффективная часть такта сжатия. Эффективная степень сжатия двигателя внутреннего сгорания уменьшается, и в результате двигатель запускается плавно.

Моделирование проводилось для анализа влияния различных углов фаз газораспределения впускных клапанов во время запуска двигателя (Рисунок 11).На диаграмме показаны кривые нарастания оборотов двигателя внутреннего сгорания для различных последовательностей фаз впускных клапанов. Оранжевая кривая представляет собой последовательность фаз впускных клапанов с IVC при 60 ° CA. Это типичное значение, которое используется в качестве настройки по умолчанию в современных гидравлических системах фазирования во время фазы запуска двигателя. Кривая нарастания для последовательности фаз впускных клапанов с IVC при 110 ° CA отображается в виде черной линии. Легко видеть, что пиковые рабочие скорости, вызванные процессом сгорания, и возникающие в результате этого выбросы воздуха и корпусного шума снижаются.Напротив, очень ранние временные последовательности (зеленые) значительно увеличивают давление зажигания и амплитуды оборотов двигателя; эта стратегия непрактична для приложений, ориентированных на комфорт, и может даже повредить двухмассовый маховик.

Недостатки использования задержки впуска при запуске двигателя состоят в том, что процедура запуска занимает больше времени, поскольку имеющийся моментальный крутящий момент не позволяет немедленно достичь холостого хода. Как показано на рисунке 11, этот эффект становится тем более выраженным, чем более агрессивной становится задержанная временная последовательность для впускного распределительного вала.Для оптимизированной по NVH временной последовательности с IVC при 110 ° CA (черная линия) для подготовки двигателя к работе потребуется более 1 секунды. Это может привести к тому, что процедура запуска для запуска / остановки приложений буквально «затянется». На рисунке 12 показан способ быстрого и плавного запуска двигателя.

Рис.11 Нарастание оборотов двигателя при запуске с разными углами регулировки фазы

Рис. 12 Сравнение различных начальных углов для позиции «продвижение»

Здесь система привода перемещает распределительный вал в положение задержки (поздняя IVC) перед запуском двигателя, как для подхода, описанного на рисунке 11.В отличие от первого моделирования, распределительный вал не остается в положении задержки, а постоянно возвращается в положение «вперед» во время процесса запуска. На рисунке 12 момент времени отложен по оси ординат рядом с частотой вращения двигателя в зависимости от угла поворота коленчатого вала. Как видно из черной линии, исходное положение с IVC при 110 ° CA изменяется на 90 ° для второго зажигания и 70 ° для третьего зажигания. Таким образом, время до уровня холостого хода 800 об / мин снижается с 1,0 секунды до примерно 0.6 секунд. Двигатель продолжает плавно запускаться, поскольку начальные воспламенения, которые особенно важны с точки зрения NVH, происходят, когда положение распределительного вала находится в «запаздывающих» положениях. Schaeffler исследовал различные скорости фазирования до 800 ° CA / с во время моделирования. В процессе было определено, что скорость фазирования 200 ° CA / с является идеальной. Это значение можно найти на построенных кривых на рисунке 12.

Не только запуск двигателя является аспектом, ориентированным на комфорт, но и остановка двигателя во время запуска / остановки.В ходе испытаний компания Schaeffler доказала, что фазу остановки двигателя также можно оптимизировать с помощью вышеупомянутой процедуры. На рис. 13 представлены результаты измерений на испытательном стенде, проведенных на неработающем двигателе с задержкой фаз газораспределения впускных клапанов. В то время как исходное приложение с неизмененной синхронизацией генерирует значительные амплитуды ускорения (красный), эти амплитуды полностью исчезают, когда запускается замедленная синхронизация (синий).

Рис. 13 Регулировка впускного распредвала снижает амплитуды ускорения, когда двигатель внутреннего сгорания переходит в остановку

VI.Инновация

Schaeffler производит электромеханическую систему фазирования распределительного вала с 2015 года и продолжает совершенствовать ее конструкцию. Одним из многообещающих подходов к этой цели является так называемая бессенсорная работа двигателя BLDC. Это позволяет уменьшить количество компонентов в электродвигателе ECP, а также жгут проводов.

Этот подход дополнительно сводит к минимуму требования к пространству упаковки электродвигателя ECP, одновременно расширяя его допустимый диапазон температуры окружающей среды, поскольку можно исключить термочувствительные компоненты.Также упрощается установка ECP в головку блока цилиндров. Техническая реализация концепции проекта предполагает замену системы датчиков Холла, необходимой для определения положения ротора, на измерения напряжения и тока, проводимые для отдельных фаз электродвигателя. Хорошо известный подход к этой цели используется с помощью постоянной противоэлектродвижущей силы (BEMF, или противо-ЭДС): как только двигатель вращается, он индуцирует квазисинусоидальное напряжение. Затем точка перехода напряжения через ноль используется для определения фактического положения ротора.Обратной стороной этого метода является то, что он надежно работает только при скорости вращения двигателя 350 об / мин и выше. На более низких скоростях Schaeffler использует импульсный метод, который подразумевает отправку импульса тока в фазу. В зависимости от положения ротора изменяется индуктивность двигателя, что, в свою очередь, влияет на повышение тока, вызванное импульсом тока. Это значение затем служит основой для определения положения ротора в двигателе. На рисунке 14 показано, как оба метода комбинируются для электромеханического регулятора фазы.

Рис. 14 Упрощенная концепция электромеханического блока фазирования распределительного вала без встроенной в двигатель системы датчиков

Скорость двигателя внутреннего сгорания отложена по оси абсцисс на рисунке 15. Поскольку двигатель внутреннего сгорания механически приводит в движение распределительный вал с фиксированным передаточным числом 1: 2, это также является точкой отсчета для частоты вращения распределительного вала. Ордината показывает рабочую скорость двигателя ECP.Вертикальной серой линией отмечены обороты холостого хода двигателя внутреннего сгорания. Белая диагональ на диаграмме отражает постоянное рабочее состояние, в котором электродвигатель и распределительный вал вращаются с одинаковой скоростью. Темно-зеленая полоса вверху показывает временной диапазон, в котором электродвигатель вращается быстрее, чем распределительный вал. Ярко-зеленая полоса под белой линией символизирует «запаздывающую» регулировку фазы, когда электродвигатель работает с меньшей скоростью, чем распределительный вал. Вы можете видеть, что большая часть фазы запуска двигателя внутреннего сгорания покрывается импульсным методом и продолжается до холостого хода.На более высоких скоростях осуществляется переход на метод BEMF. Импульсный метод не подходит в этих рабочих диапазонах, так как определение положения ротора занимает слишком много времени для получения точных результатов на высоких скоростях.

Рис. 15 Метод BEMF и импульсный метод вместе покрывают весь диапазон рабочих скоростей привода

VII. Резюме и прогноз

Блоки фазовращения распредвала используются во все большем количестве бензиновых двигателей — будь то только на стороне впуска или также на стороне выпуска — для увеличения номинальной мощности и крутящего момента, а также для снижения необработанных выбросов.Уровни давления масла, которые продолжают снижаться, а также повышенные требования к активной регулировке быстро обнаруживают физические ограничения установленной концепции блока фазирования распределительного вала на основе гидравлических приводов. С 2015 года Schaeffler имеет в своем портфолио электромеханическую систему фазораспределения кулачка, которая значительно расширяет технические возможности этой фундаментальной концепции дизайна. Мало того, что скорость фазирования электромеханического блока фазирования распределительного вала выше, чем у обычного гидравлического привода, система также работает почти полностью независимо от частоты вращения двигателя и температуры моторного масла.Это также обеспечивает срабатывание при холодном пуске и при выключенном двигателе, а также возможность регулировки фаз газораспределения до запуска двигателя внутреннего сгорания. Результат — меньше выбросов и повышенный уровень комфорта благодаря более плавному запуску двигателя. Это очень важно при реализации функций пуска / останова и для гибридных конфигураций, которые позволяют полностью отключать двигатель внутреннего сгорания во время работы.

По мере продолжения разработки электромеханического фазовращателя от Schaeffler, планируется исключить датчики Холла, которые определяют положение ротора, а также соответствующую электронику, проводку и разъемы.

Литература

[1] Dietz, J .; Busse, M .; Рэклебе, С .: Интеллектуальное фазирование — концепции, основанные на требованиях для систем фазирования распределительного вала. 10. Schaeffler Kolloquium, Баден-Баден, 2014 г.

[2] Solfrank, P .; Дитц, Дж .: Преимущества современных систем фазирования распределительного вала. В: МТЗ 77 (2016) № 11

.[3] Solfrank, P .; Дитц, Дж .: Преимущества современных систем фазирования распределительного вала.В: МТЗ 77 (2016) № 11

.[4] Ando, S .; Ishii, H .; Шиката, А .; Суи, Т.: Новый двигатель VR30DDTT от Infiniti — выдающаяся мощность и отзывчивость в сочетании с экологическими характеристиками. 25-й Коллоквиум Ахема: Автомобили и двигатели, 2016 г.

[5] Ando, S .; Ishii, H .; Шиката, А .; Суи, Т.: Новый двигатель VR30DDTT от Infiniti — выдающаяся мощность и отзывчивость в сочетании с экологическими характеристиками. 25-й Коллоквиум Ахема: Автомобили и двигатели, 2016 г.

Электромеханическая система фазирования распределительного вала

Компания Schaeffler объявила, что в ближайшее время начнет массовое производство своей электромеханической системы фазирования фаз газораспределения для легковых автомобилей.

Использование электромеханических блоков фазирования вместо существующих стандартных гидравлических систем позволяет распредвалу быстрее и точнее регулировать его в соответствии с преобладающими условиями работы двигателя. Это снижает расход топлива и вредные выбросы, одновременно повышая комфорт водителя во время остановки / запуска.

Последние несколько лет стали свидетелями бума в системах фазирования распределительных валов, которые контролируют время открытия и закрытия клапанов двигателя. Это обеспечивает оптимальную фазировку цикла впуска / выпуска цилиндра в соответствии с требованиями к частоте вращения двигателя и крутящему моменту.Регулируемое открытие и закрытие впускных клапанов, которое раньше использовалось только в высокопроизводительных двигателях, теперь является стандартной технологией для современных бензиновых двигателей. Системы фазирования распределительного вала теперь также чаще используются на выпускной стороне, включая некоторые из последних дизельных двигателей. До сих пор почти все узлы фазирования распределительных валов использовали гидравлические системы.

Быстрее и точнее

Электромеханика позволяет фазировать распределительный вал со скоростью до 600 градусов угла поворота коленчатого вала в секунду.Гидравлические системы работают в два-десять раз медленнее, независимо от оборотов двигателя и температуры. Повышенная динамика электромеханических фазирующих узлов позволяет очень быстро реагировать на изменения нагрузки даже при низких оборотах двигателя, в том числе, когда водитель внезапно нажимает на педаль акселератора во время обгонной работы двигателя. В отличие от гидравлических систем скорость реакции на изменение нагрузки не зависит от подачи масла. В некоторых случаях отпадает необходимость в более мощном масляном насосе двигателя, что приводит к снижению расхода топлива.

Кроме того, запуск и остановка двигателя стали намного более плавными благодаря электромеханическим блокам фазирования распределительного вала. Это важно не только для операций остановки / запуска, но и для гибридных автомобилей. Можно запустить двигатель внутреннего сгорания без какого-либо заметного «дрожания», потому что до 200 об / мин двигатель работает с пониженной компрессией, поскольку распределительный вал может быть установлен в нужное положение перед запуском двигателя. Во время ускорения время управления клапанами синхронизируется с впрыском топлива, поэтому сжатие начинается мягко; когда компрессия и зажигание отрегулированы правильно, двигатель запускается плавно.

С точки зрения дизайна, Schaeffler предлагает очень компактное решение, состоящее из бесщеточного двигателя постоянного тока и редуктора с высоким передаточным числом. В основе редуктора — гибкий зубчатый ремень с овальным подшипником качения. Это передает частоту вращения двигателя в соотношении примерно 70: 1. «Таким образом, мы достигаем очень хорошего баланса между размером электродвигателя и фазовой скоростью. Наши редукторы также работают совершенно бесшумно », — пояснил Мартин Шайдт, менеджер по разработке систем двигателя в Schaeffler.Благодаря своей компактной конструкции электромеханический блок фазирования распределительного вала от Schaeffler имеет тот же конструктивный корпус, что и гидравлическая система.

Электродвигатель также способствует точности фазирования, так как он служит как исполнительным механизмом, так и датчиком. В дополнение к распознаванию положения, уже используемому в гидравлических системах, обычно четыре раза за оборот распределительного вала, в электрической системе положение ротора непрерывно проверяется встроенными датчиками и оценивается электронной системой управления.Таким образом, точное положение распределительного вала всегда известно. Компания Schaeffler самостоятельно разработала двигатель постоянного тока. «Мы не смогли найти на рынке двигателей, которые удовлетворяли бы нашим требованиям по точности и долговечности», — заявил Шайдт, обосновывая свое решение.

Универсальность серийного производства

Впервые электромеханический блок фазирования распределительного вала от Schaeffler будет серийно производиться для серии японских двигателей. В то же время Schaeffler также вносит дальнейшие улучшения в гидравлические фазирующие узлы, которые в настоящее время широко используются на рынке.Компания Schaeffler является одним из ведущих поставщиков в этой области, ежегодно производя 15 миллионов фазовращателей распределительных валов.

Имеется тенденция к созданию системы фазирования с центральным клапаном, которая может достигать более высоких скоростей фазирования с использованием меньшего количества масла. «В целом, мы видим четкую тенденцию к созданию универсальных клапанных механизмов», — сказал Шайдт. «Строгие нормы выбросов CO2 означают, что все больше и больше производителей автомобилей используют системы отключения баллонов». Чтобы удовлетворить потребности различных клиентов, Schaeffler разрабатывает ряд технологий от переключаемых роликового толкателя пальца до полностью регулируемой электрогидравлической системы UniAir, которая позволяет плавно изменять высоту подъема клапана.

Kia Cee’d — Процедуры ремонта CVVT и распределительного вала

| 1. | Снимите крышку головки блока цилиндров. (См. Узел головки цилиндров — «Крышка головки цилиндров») |

| 2. | Поверните шкив демпфера коленчатого вала так, чтобы поршень № 1 был в верхнем положении. центр.

|

| 3. | Снимите переходник клапана управления выпускным маслом (OCV) (A). |

| 4. | Снимите крышки подшипников распределительного вала (A) в порядке, показанном на рисунке. |

| 5. | Снимите опорный кронштейн опоры двигателя.

|

| 6. | Выверните болт (A) из сервисного отверстия в крышке цепи привода ГРМ. |

| 7. | Зафиксируйте натяжитель цепи привода ГРМ в полностью убранном положении.

|

| 8. | Отделите выпускной распределительный вал (A) от выпускного CVVT, сняв болт. |

| 9. | Снимите выпускной CVVT (A) с цепи привода ГРМ. |

| 10. | Снимите впускной CVVT и распределительный вал (A).

|

| 11. | Снимите впускной CVVT (A) с впускного распределительного вала (B).

|

Распредвал

| 1. | Измерьте высоту выступа кулачка микрометром и проверьте поверхность кулачка на износ. При необходимости замените распредвал.

|

| 2. | Проверьте поверхность шейки распределительного вала на износ. Если Шапка распределительного вала чрезмерно повреждена, замените распределительный вал. |

| 3. | Проверьте зазор шейки распредвала.

|

| 4. | Осмотрите люфт распредвала.

|

CVVT (бесступенчатая регулировка фаз газораспределения) в сборе

| 1. | Осмотрите CVVT на предмет плавности вращения.

|

| 1. | Установите впускной CVVT (A) на впускной распредвал.

|

| 2. | Установите впускной CVVT и распределительный вал (A) так, чтобы метка синхронизации находилась на звездочка впускного CVVT совмещена с меткой (нарисованное звено) на ГРМ цепь. |

| 3. | Установите выпускной CVVT (A) так, чтобы метка газораспределения находилась на выпускном CVVT. Звездочка совмещена с меткой (нарисованным звеном) на цепи привода ГРМ. |

| 4. | Установите выпускной распредвал (A) на выпускной CVVT.

|

| 5. | Выньте резец из сервисного отверстия в крышке цепи привода ГРМ. |

| 6. | Убедитесь, что каждая метка времени впускных и выпускных звездочек CVVT выравнивается, как показано на рисунке. |

| 7. | Установите болт (A) в сервисное отверстие в крышке цепи привода ГРМ.

|

| 8. | Установите опорный кронштейн опоры двигателя.

|

| 9. | Установите крышки подшипников распределительного вала (A) в порядке, показанном на рисунке. и затяните болты до указанного момента.

|

| 10. | Установите переходник клапана управления выпускным маслом (OCV) (A).

|

| 11. | Установите крышку головки блока цилиндров. (См. Узел головки цилиндров — «Крышка головки цилиндров») |

CVVT и распределительный вал Описание и работа

Описание Система непрерывной регулировки фаз газораспределения (CVVT) продвигает или задерживает клапан синхронизация впускного и выпускного клапана в соответствии с управляющим сигналом ECM который …Nissan Rogue Service Manual: P0340 Датчик CMP (фаза) — DTC / Диагностика цепи — Система управления двигателем

Описание кода неисправности

ЛОГИКА ОБНАРУЖЕНИЯ DTC

| Код неисправности | КОНСУЛЬТАЦИЯ с условиями экрана (Содержание диагностики неисправностей) | DTC обнаружения конд |

| P0340 | CMP SEN / CIRC-B1 (Блок цепи датчика положения распределительного вала ″ A ″ 1 или один датчик) |

|

ВОЗМОЖНАЯ ПРИЧИНА

- Жгут или разъемы (Обрыв цепи датчика положения распределительного вала или закорочено.)

- Датчик положения распределительного вала

- Распределительный вал (впускной)

- Стартер

- Цепь системы пуска

- Мертвый (слабый) аккумулятор

- Датчик питания 2 цепи

БЕЗОПАСНЫЙ

Не применимо

ПРОЦЕДУРА ПОДТВЕРЖДЕНИЯ DTC

1.ПРЕДВАРИТЕЛЬНАЯ КОНДИЦИОНИРОВАНИЕ

Если процедура подтверждения кода неисправности проводилась ранее, всегда выполняйте следующая процедура перед проведением следующего теста.

- Выключите зажигание и подождите не менее 10 секунд.

- Включите зажигание.

- Выключите зажигание и подождите не менее 10 секунд.

УСЛОВИЯ ИСПЫТАНИЯ: Перед выполнением следующей процедуры убедитесь, что напряжение аккумулятора больше чем 10.5 В с розжигом включить.

>> ПЕРЕЙТИ К ЭТАПУ 2.

2.ПРОЦЕДУРА ПОДТВЕРЖДЕНИЯ DTC-1

- Запустите двигатель и дайте ему поработать на холостом ходу не менее 5 секунд.

Если двигатель не запускается, проверните двигатель как минимум на 2 секунды.

- Проверьте DTC 1-й поездки.

Обнаружен ли диагностический код неисправности 1-й поездки? ДА >> Переходите к EC-298, «Процедура диагностики».

НЕТ >> ПЕРЕЙДИТЕ К ЭТАПУ 3.

3.ВЫПОЛНИТЕ ПРОЦЕДУРУ ПОДТВЕРЖДЕНИЯ DTC-2

- Поддержание частоты вращения коленчатого вала двигателя более 800 об / мин не менее 5 секунд.

- Проверьте DTC 1-й поездки.

Обнаружен ли диагностический код неисправности 1-й поездки? ДА >> Переходите к EC-298, «Процедура диагностики».

НЕТ >> КОНЕЦ ИНСПЕКЦИИ

Процедура диагностики

1.ПРОВЕРЬТЕ СИСТЕМУ ЗАПУСКА

Поверните ключ зажигания в положение START.

Двигатель переворачивается? Стартер работает?

ДА >> ПЕРЕХОДИТЕ К ЭТАПУ 2.

НЕТ >> Проверьте систему запуска (см. STR-11, «Рабочий процесс (с GR8-1200 NI)» или СТР-15, «Рабочий процесс (Без ГР8-1200 НИ) «).

2.ПРОВЕРЬТЕ ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА (CMP) (ФАЗА) ИСТОЧНИК ПИТАНИЯ

- Выключите зажигание.

- Отсоединить жгут датчика положения распределительного вала (CMP) (PHASE). разъем.

- Включите зажигание.

- Проверьте напряжение между разъемом жгута проводов датчика CMP (ФАЗА) и земля.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 4.

НЕТ >> ПЕРЕЙДИТЕ К ЭТАПУ 3.

3.ПРОВЕРЬТЕ ИСТОЧНИК ПИТАНИЯ ДАТЧИКА 2

Выполните EC-484, «Процедура диагностики».

Результат проверки нормальный? ДА >> Выполните диагностику неисправности цепи питания.

НЕТ >> Отремонтируйте или замените детали с обнаруженной ошибкой.

4.ПРОВЕРЬТЕ ЦЕПЬ ЗАЗЕМЛЕНИЯ ДАТЧИКА CMP (ФАЗА)

- Выключите зажигание.

- Отсоединить разъем жгута проводов контроллера ЭСУД.

- Проверьте отсутствие обрывов между разъемом жгута проводов датчика CMP (ФАЗА). и разъем жгута проводов контроллера ЭСУД.

- Также проверьте жгут на замыкание на питание.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 5.

НЕТ >> Отремонтируйте или замените детали с обнаруженной ошибкой.

5.ПРОВЕРЬТЕ ЦЕПЬ ВХОДНОГО СИГНАЛА ДАТЧИКА CMP (ФАЗА)

- Отсоединить разъем жгута проводов контроллера ЭСУД.

- Проверьте отсутствие обрывов между разъемом жгута проводов датчика CMP (ФАЗА). и разъем жгута проводов ECM

- Также проверьте жгут на замыкание на массу и на питание.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 6.

НЕТ >> Отремонтируйте или замените детали с обнаруженной ошибкой.

6.ПРОВЕРЬТЕ ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА (ФАЗА)

Проверить датчик положения распределительного вала (ФАЗА).См. EC-300, «Компонент Осмотр (положение распределительного вала датчик) «.

Результаты проверки удовлетворительны? ДА >> ПЕРЕХОДИТЕ К ЭТАПУ 7.

НЕТ >> Заменить датчик положения распредвала (ФАЗА). См. EM-64, «Снятие и Установка ».

7.ПРОВЕРЬТЕ РАСПРЕДВАЛ (INT)

Проверьте следующее.

- Накопление мусора на сигнальной пластине заднего конца распредвала

- Обломок сигнальной пластины заднего конца распредвала

Результаты проверки удовлетворительны? ДА >> ПЕРЕХОДИТЕ К ЭТАПУ 8.

НЕТ >> Удалите мусор и очистите сигнальную пластину распределительного вала. задний конец или заменить распредвал. См. EM-64, «Снятие. и установка ».

8.ПРОВЕРЬТЕ ПРОМЕЖУТОЧНЫЙ ИНЦИДЕНТ

См. GI-41, «Неустойчивый инцидент».

>> КОНЕЦ ИНСПЕКЦИИ

Проверка компонентов (датчик положения распределительного вала)

1.ПРОВЕРЬТЕ ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА (ФАЗА) -1

- Выключите зажигание.

- Ослабьте крепежный болт датчика.

- Отсоединить разъем жгута проводов датчика положения распределительного вала (ФАЗА).

- Снимите датчик.

- Визуально проверьте датчик на наличие сколов.

Результаты проверки удовлетворительны? ДА >> ПЕРЕЙДИТЕ К ЭТАПУ 2.

НЕТ >> Заменить датчик положения распредвала (ФАЗА).

2.ПРОВЕРЬТЕ ДАТЧИК ПОЛОЖЕНИЯ РАСПРЕДВАЛА (ФАЗА) -2

Проверить клеммы резистивного датчика положения распределительного вала (ФАЗА) согласно следующий.

Результаты проверки удовлетворительны? ДА >> КОНЕЦ ПРОВЕРКИ

НЕТ >> Заменить датчик положения распредвала (ФАЗА). См. EM-64, «Снятие и Установка ».

P0335 Датчик положения коленчатого вала (поз.)

Описание кода неисправности ЛОГИКА ОБНАРУЖЕНИЯ DTC № DTC КОНСУЛЬТИРУЙТЕСЬ с условиями экрана (Содержание диагностики неисправностей) Условия обнаружения DTC P0335 CKP SEN / ЦЕПЬ (Датчик положения коленчатого вала & …P0420 Функция трехкомпонентного катализатора

Описание кода неисправности ЛОГИКА ОБНАРУЖЕНИЯ DTC Контроллер ЭСУД контролирует соотношение частот переключения воздушно-топливной смеси (A / F). датчик 1 и подогреваемый кислородный датчик 2. Трехкомпонентный катализатор (коллектор) с высоким содержанием кислорода …Прочие материалы:

Педаль тормоза

Осмотр

ВЫСОТА ПЕДАЛИ ТОРМОЗА

Проверьте высоту педали тормоза (H) между нижней панелью передней панели (3) и

верхняя поверхность педали тормоза.

ВНИМАНИЕ:

Проверьте высоту педали тормоза при снятой обшивке пола.Высота педали тормоза (H) от нижней панели приборов (3)

См. BR-54, «Педа тормоза …

Меры предосторожности при круиз-контроле

Меры предосторожности при круиз-контроле Переключатель CANCEL

Переключатель ACCEL / RES

Переключатель COAST / SET

Переключатель ВКЛ / ВЫКЛ Если круиз-контроль неисправен, он

отменяется автоматически. Индикатор CRUISE

свет на информационном дисплее автомобиля

затем мигает, чтобы предупредить водителя….

Меры предосторожности

Меры предосторожности для дополнительной удерживающей системы (SRS) «AIR BAG» и «SEAT»

РЕМЕНЬ

ПРЕДВАРИТЕЛЬНЫЙ НАТЯЖИТЕЛЬ »

Дополнительная удерживающая система, такая как «ПОДУШКА БЕЗОПАСНОСТИ» и «РЕМЕНЬ БЕЗОПАСНОСТИ.

ПРЕДВАРИТЕЛЬНЫЙ НАТЯЖИТЕЛЬ », используемый вместе

ремнем безопасности спереди, помогает снизить риск или тяжесть травмы

…

Nissan Sentra Service Manual: Распределительный вал — Снятие и установка — Механическая часть двигателя

Покомпонентное изображение

- Датчик положения распределительного вала (EXH)

- Кольцо уплотнительное

- Кронштейн распределительного вала

- Распределительный вал (EXH)

- Звездочка распределительного вала (EXH)

- Звездочка распределительного вала (INT)

- Распределительный вал (INT)

- Подъемник клапана (EXH)

- Подъемник клапана (INT)

- Табличка сигнальная (INT)

- Табличка сигнальная (EXH)

- Кольцо уплотнительное

- Датчик положения распределительного вала (INT)

А.См. УСТАНОВКА

.Снятие и установка

ВНИМАНИЕ:

Направление вращения показано спереди двигателя.

СНЯТИЕ

- Снять впускной коллектор. См. EM-27, «Покомпонентное изображение».

- Снимите крышку коромысла. См. EM-12, «Покомпонентное изображение».

- Снимите цепь привода ГРМ. См. EM-48, «Покомпонентное изображение».

ПРИМЕЧАНИЕ:

В снятии детали привода масляного насоса нет необходимости.

- Снять датчик положения распредвала (INT) и датчик положения распредвала (EXH). от кронштейна распредвала.

ВНИМАНИЕ:

- Ручка датчика положения распределительного вала (INT) и датчика положения распределительного вала (EXH) осторожно и избегайте ударов.

- Не разбирать датчик положения распредвала (INT) и распредвал. датчик положения (EXH).

- Не размещайте датчик в местах, подверженных воздействию магнетизма.

- Нанесите окрашенную метку соответствия (A) на звездочку распределительного вала (INT). (2), звездочку распределительного вала (EXH) (3) и кронштейн распределительного вала (1) как показано.

ПРИМЕЧАНИЕ:

Когда выравнивание распредвалов такое, как показано при установке, это предотвращает детонационный штифт распределительного вала (INT) от зацепления с неправильное отверстие под штифт при установке звездочки распределительного вала (INT).

- Снимите звездочки распределительного вала (INT и EXH).

(1): Звездочка распределительного вала (INT)

(2): Звездочка распределительного вала (EXH)

ВНИМАНИЕ:

- Не проворачивайте коленчатый или распределительный вал во время цепи привода ГРМ. удален. Это вызывает помехи между клапаном и поршень.

- Болты не ослаблять никаким другим креплением. чем шестигранная часть распредвала.

- Снимите кронштейн распределительного вала, выполнив следующую процедуру:

- Ослабьте болты в обратном порядке, как показано.

- Обрежьте прокладку для жидкости, поддев ее положение (

) показано с использованием подходящего

и снимите кронштейн распределительного вала.

ВНИМАНИЕ:

- Не повредить сопрягаемую поверхность.

- Не используйте подходящий инструмент, кроме показанного, герметик используется больше клея, чем предыдущие типы, когда отправлено.

- Снять распредвалы.

- При необходимости снять толкатели клапана

- Определите монтажные позиции и храните их, не перепутывая.

- При необходимости снимите сигнальную пластину с распределительного вала.

УСТАНОВКА

ВНИМАНИЕ:

Не используйте повторно уплотнительные кольца.

- Установите подъемники клапана.

- Установите их в исходное положение.

- Установить распредвалы.

- Очистите шейку распределительного вала от посторонних предметов.

- Различайте впуск и выпуск по разная форма переднего и заднего концов распредвала или используя идентификационные цвета (A) и (B).

(1): Распределительный вал (EXH)

(2): Распредвал (INT)

- Установите распределительные валы так, чтобы установочные штифты (A) распредвала спереди стороны расположены, как показано.

ПРИМЕЧАНИЕ:

Хотя распределительный вал не останавливается в показанных положениях, для размещение распредвала, это общепринятый распредвал размещается в том же направлении, что и показано.

- Установите кронштейн распределительного вала, выполнив следующую процедуру:

- Полностью удалите посторонние предметы с задней стороны кронштейна распределительного вала и от установки ГБЦ лицо.

- Установите жидкую прокладку (A) на кронштейн распределительного вала, как показано.

(b): внутренняя стенка заглушки

(c): 3,4 — 4,4 мм (0,134 — 0,173 дюйма)

Используйте оригинальный силиконовый герметик RTV или аналог. Ссылаться на GI-21, «Рекомендуемые химические продукты и герметики».

ВНИМАНИЕ:

- Установка должна быть произведена в течение 5 минут после нанесения. жидкая прокладка

- Не заливайте масло в двигатель в течение как минимум 30 минут после Компоненты устанавливаются так, чтобы герметик затвердел.

- Затяните болты кронштейнов распределительного вала, выполнив следующие действия, в числовой порядок, как показано.

- Есть два типа болтов. Обратитесь к следующему, чтобы найти болты.

Болты M6 [длина резьбы: 57,5 мм (2,264 дюйма)] : 13, 14 и 15

Болты M6 [длина резьбы: 35,0 мм (1,378 дюйма)] : Кроме вышеуказанного

- Затяните болты до указанного момента в три этапа в следующем порядке: показано.

Шаг 1: 1,96 Н · м (0,20 кг-м, 17 дюйм-фунтов)

Шаг 2: 5,88 Н · м (0,60 кг-м, 52 дюйм-фунт)

Шаг 3: 9,5 Н · м (0,97 кг-м, 84 дюйм-фунт)

ВНИМАНИЕ:

После затяжки болтов кронштейна распредвала обязательно протереть излишняя жидкая прокладка от сопрягаемая поверхность цилиндра hea d.

- Установите звездочку распределительного вала на распределительный вал со следующим процедура.

- Когда звездочка распределительного вала (INT) (2) и звездочка распределительного вала (EXH) (3) установлен, см. Метки соответствия краски (A) сделано при снятии. Надежно совместите штифт и штифт. отверстие, а затем установите их.

- Затяните болты, выполнив следующие действия.

- Зафиксируйте шестигранную часть распределительного вала подходящим инструментом, чтобы затянуть болт.

ВНИМАНИЕ:

Проверьте угол затяжки с помощью приспособления (B).Не судите по визуальный осмотр.

Шаг 1: 35,0 Н · м (3,6 кг-м, 26 фут-фунтов)

Шаг 2: поворот на 30,5 градусов

Номер инструмента: KV10112100 (BT-8653-A)

(1): Звездочка распределительного вала

(A): Шестигранная деталь распределительного вала

- Установить цепь привода ГРМ. См. EM-48, «Покомпонентное изображение».

- Проверьте и отрегулируйте клапанный зазор. См. EM-20, «Осмотр и Регулировка ».

- Установка остальных компонентов производится в порядке, обратном снятию.

Инспекция

ОСМОТР ПОСЛЕ СНЯТИЯ

Биение распределительного вала

- Положите V-образный блок на ровный ровный стол и опорную шейку № 2 и 5 распредвал.

ВНИМАНИЕ:

Не поддерживайте шейку № 1 (со стороны звездочки распределительного вала), потому что у него другой диаметр из других четырех мест.

- Установите подходящий инструмент (A) вертикально на цапфу № 3.

- Поверните распредвал в одном направлении руками и измерьте биение распределительного вала по циферблатному индикатору. (Общее показание индикатора)

Стандарт и предел: см. EM-119, «Распределительный вал».

- Если он превышает предел, замените распредвал.

Высота кулачка распределительного вала

- Измерьте высоту кулачка распределительного вала с помощью подходящего инструмента (A).

Стандарт и предел: см. EM-119, «Распределительный вал».

- Если оно превышает предел, замените распредвал.

Масляный зазор шейки распредвала

ЖУРНАЛ РАСПРЕДВАЛА НАРУЖНЫЙ ДИАМЕТР

Измерить внешний диаметр шейки распределительного вала подходящим инструментом. (А).

Стандарт: см. EM-119, «Распределительный вал».

Если оно превышает предел, заменить распредвал.

КРОНШТЕЙН РАСПРЕДВАЛА ВНУТРЕННИЙ ДИАМЕТР

- Затяните болты кронштейна распределительного вала с указанным моментом. См. EM-60, «Снятие. и установка ».

- Измерьте внутренний диаметр кронштейна распределительного вала с помощью подходящего инструмента. (А).

(B): Направление измерения внутреннего диаметра

Стандарт: см. EM-119, «Распределительный вал».

- Если оно превышает предел, заменить кронштейн распредвала.

ЗАЗОР МАСЛА РАСПРЕДВАЛА

- (Масляный зазор) = (Внутренний диаметр кронштейна распредвала) — (Цапфа распределительного вала диаметр)

Стандарт и предел: см. EM-119, «Распределительный вал».

- Если он превышает предел, замените распределительный вал или головку блока цилиндров, или и то, и другое.

ПРИМЕЧАНИЕ:

Кронштейн распределительного вала не подлежит замене как единая деталь, т.к. обрабатывается вместе с головкой блока цилиндров.

Заменить головку блока цилиндров.

Осевой люфт распределительного вала

- Установить распределительный вал в головку блока цилиндров. См. EM-60, «Снятие и Установка ».

- Установите подходящий инструмент в направлении тяги на передний конец распределительного вала.

Определите осевой люфт подходящим инструментом (A) при перемещении распределительного вала. вперед / назад (по направлению к оси).

Стандарт и предел: см. EM-119, «Распределительный вал».

- Измерьте следующие детали, если они не соответствуют стандарту.

- Размер (A) канавки цапфы № 1 головки блока цилиндров

Стандарт: 4,000 — 4,030 мм (0,1575 — 0,1587 дюйма)

- Размер (B) для фланца распределительного вала

Стандарт: 3,877 — 3,925 мм (0,1526 — 0,1545 дюйма)

- См. Приведенные выше стандарты, а затем замените распредвал и / или ГБЦ.

Биение звездочки распределительного вала

- Установите V-образный блок на точный плоский стол и опоры № 2 и 5 шейки распредвал.

ВНИМАНИЕ:

Не поддерживайте шейку № 1 (со стороны звездочки распределительного вала), потому что у него другой диаметр из других четырех мест.

- Измерьте биение звездочки распределительного вала с помощью подходящего инструмента (A).

(Общее показание индикатора)

Предел: см. EM-119, «Распределительный вал».

- Если оно превышает предел, заменить звездочку распределительного вала.

Подъемник клапана

Проверить, нет ли на поверхности толкателя клапана износа или трещин.

- Если обнаружено что-либо, указанное выше, замените толкатель клапана. См. EM-119, «Распредвал».

Зазор подъемника клапана

КЛАПАН НАРУЖНЫЙ ДИАМЕТР ПОДЪЕМНИКА

- Измерьте внешний диаметр толкателя клапана с помощью подходящего инструмента (A).

Стандарт: см. EM-119, «Распределительный вал».

ДИАМЕТР ОТВЕРСТИЯ ПОДЪЕМНИКА КЛАПАНА

Измерьте внутренний диаметр отверстия для подъема клапана в головке блока цилиндров, используя подходящий инструмент (A).

Стандарт: см. EM-119, «Распределительный вал».

ЗАЗОР ПОДЪЕМНИКА КЛАПАНА

- (зазор подъемника клапана) = (диаметр отверстия подъемника клапана) — (подъемник клапана наружный диаметр)

Стандарт: см. EM-119, «Распределительный вал».

- Если не соответствует стандарту, относится к каждому стандарту толкателя клапана наружный диаметр и диаметр отверстия подъемника клапана, замените один или оба толкатель клапана и ГБЦ.

ПРОВЕРКА ПОСЛЕ УСТАНОВКИ

Проверка звездочки распределительного вала (INT), (EXH) масляной канавки

ВНИМАНИЕ:

Проверяйте на холодном двигателе, чтобы избежать ожогов от брызг. машинное масло.

ВНИМАНИЕ:

Выполняйте эту проверку только при обнаружении кода неисправности P0011 или P0014 в результаты самодиагностики CONSULT и направляется в соответствии с процедурой проверки раздела ЕС. Ссылаться на ЭК-171, «Диагностика. Процедура »(P0011) или EC-174,« Процедура диагностики »(P0014).

- Проверить уровень моторного масла. См. LU-7, «Осмотр».

- Выполните следующую процедуру, чтобы двигатель не непреднамеренно начат во время проверка.

- Сбросьте давление топлива. См. EC-143, «Порядок работы».

- Снять впускной коллектор. См. EM-27, «Покомпонентное изображение».

- Отсоединить разъемы жгута проводов катушки зажигания и форсунки.

- Поддержите нижнюю поверхность двигателя с помощью домкрата, а затем снять опору двигателя кронштейн (правый) и изолятор опоры двигателя (правый). См. EM-82, «M / T: Покомпонентное изображение «.

- Снять электромагнитный клапан регулировки фаз впускного или выпускного клапана.Ссылаться на ЭМ-48, «Покомпонентное изображение».

- Поднимите переднюю часть двигателя с помощью домкрата, чтобы снять впускной или соленоид управления синхронизацией выпускных клапанов клапан.

- Очистите место крепления регулятора фаз впускного или выпускного клапана. соленоидный клапан, а затем вставьте чистый Салфетка без прилипания масла к масляному отверстию головки блока цилиндров.

- Установите изолятор опоры двигателя (правый) и кронштейн опоры двигателя (правый).(После отмены приема или электромагнитный клапан управления синхронизацией выпускных клапанов и вставка салфетки в масляное отверстие.)

- Проведите проворачивание, чтобы проверить, выходит ли моторное масло из масляного отверстия (крепление отверстие впуска или выпуска электромагнитный клапан управления фазами газораспределения) головки блока цилиндров.

- Что касается проверки моторного масла, судите по количеству нанесенного масла. магазинная ткань вставлена в масляная дыра.

ВНИМАНИЕ:

- Не вставляйте пальцы в масляное отверстие.

- Будьте осторожны, не касайтесь вращающихся частей (приводной ремень, натяжной ролик). шкивы и шкив коленчатого вала и т. д.).

ВНИМАНИЕ:

- Не производите запуск без установки подушки двигателя. изолятор (правый) и двигатель монтажный кронштейн (правый).

- Предотвратите разбрызгивание, используя салфетку, чтобы рабочий от травмы моторным маслом и чтобы предотвратить загрязнение моторного масла.

- Предотвратите разбрызгивание с помощью салфетки, чтобы двигатель не разбрызгивался. масло от брызг на двигатель и автомобиль. Особенно будьте осторожны, чтобы не нанести моторное масло на резину. части приводного ремня, изолятор опоры двигателя и т. д. Немедленно вытрите моторное масло, если оно брызнул.

- Выполните следующую проверку, если моторное масло не выходит из регулировка времени впускного или выпускного клапана Электромагнитный клапан масляного отверстия головки блока цилиндров.

- Очистить масляную канавку между масляным сетчатым фильтром и регулятором времени впускного клапана. соленоидный клапан. Обратитесь к LU-6, «Схема системы смазки двигателя».

- Снимите компоненты между регулятором времени впускного или выпускного клапана. электромагнитный клапан и распределительный вал звездочку (INT) или (EXH), а затем проверьте каждую масляную канавку на предмет засорения.

- При необходимости очистить масляную канавку. См. LU-6, «Система смазки двигателя. Схема ».

- Установка остальных компонентов производится в порядке, обратном снятию.

Цепь привода ГРМ

В разобранном виде Направляющая провисания цепи привода ГРМ Натяжитель цепи привода ГРМ Временная цепь Цепь привода масляного насоса Звездочка коленчатого вала Шпонка коленчатого вала Звездочка масляного насоса Передняя крышка Уплотнительное кольцо Уплотнительное кольцо …Сальник

Сальник клапана: снятие и установка УДАЛЕНИЕ Проверните коленчатый вал и установите поршень, сальник клапана которого необходимо снять. в TDC.Это предотвратит клапан от падения в цилиндр. ВНИМАНИЕ …Другие материалы:

Выпускной коллектор

Изображение в разобранном виде

КАЛИФОРНИЯ Датчик соотношения воздух-топливо

Тепловой экран выпускного коллектора (верхний)

Выпускной коллектор и трехкомпонентный катализатор

Тепловой экран выпускного коллектора (задний)

Тепловой экран выпускного коллектора (передний)

Прокладка выпускного коллектора

Крышка цилиндра КРОМЕ КАЛИФОРНИИ Соотношение воздух-топливо…

Автомобильный телефон или CB-радио

При установке CB, любительского радио или автомобильного телефона в

свой автомобиль, обязательно соблюдайте следующие

меры предосторожности; в противном случае новое оборудование может

отрицательно влияют на систему управления двигателем и

другие электронные компоненты. ПРЕДУПРЕЖДЕНИЕ

Сотовый телефон нельзя использовать для

любая цель, пока др …

Схема подключения

Интеллектуальная система ключей / функция запуска двигателя

Схема подключения Система иммобилайзера Nissan

Схема подключения Система безопасности автомобиля

Схема подключения …

Угол разделения лепестков распредвала — центр лепестков

Хотя большинство наших клиентов знают, что такое подъемная сила и продолжительность, большинство не понимают, что означает термин Lobe Center и как он влияет на работу двигателей. Поэтому самое большое препятствие, которое нужно преодолеть при выборе профиля кулачка, — это выбор центра лепестка.