СУДОРЕМОНТ ОТ А ДО Я.: Форсунка.

Форсунка.

Форсунка дизеля — устройство, служащее для подачи и распыления топлива в цилиндре дизеля.

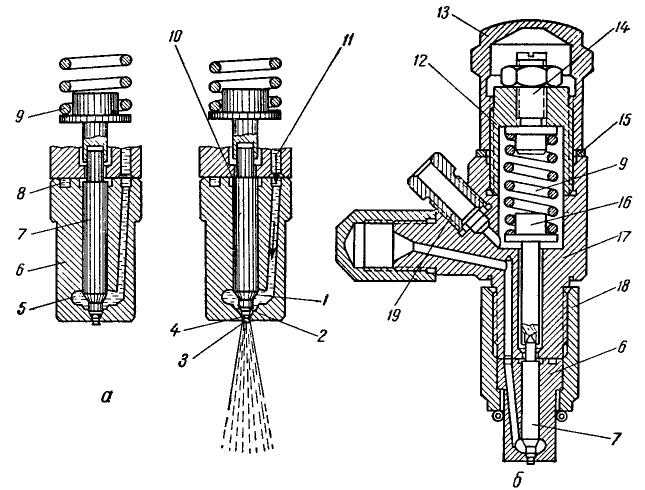

Форсунка дизеля:

1 — распылитель; 2 — гайка накидная; 3 — игла; 4 — толкатель; 5 — корпус форсунки; 6 — пружина; 7 — контргайка; 8 —- винт регулировочный; 9 — верхняя крышка; 10 — канал подвода топлива

Основными дефектами форсунок являются: изнашивание, коррозия иглы и сопловых отверстий распылителя, их закоксовывание; риски, царапины на сопрягаемых поверхностях игла-распылитель;трещины в корпусе форсунки и распылителя; нарушение плотности соединения между торцами корпуса распылителя и форсунки; ослабление затяжки пружины; деформация или поломка пружины; зависание иглы в закрытом нижнем положении; зависание иглы в открытом верхнем положении.

Обнаружив на работающем дизеле цилиндр с изменившимися параметрами рабочего процесса, дизель останавливают, снимают форсунку (при наличии двух форсунок снимают обе) и производят её проверку на испытательном стенде, где можно проверить все перечисленные дефекты.

При отсутствии испытательного стенда рекомендуют использовать топливный насос высокого давления (ТНВД), установив на него трубку с тройником и манометром. Перед опрессовкой форсунки следует проверить плотность нагнетательного клапана ТНВД.

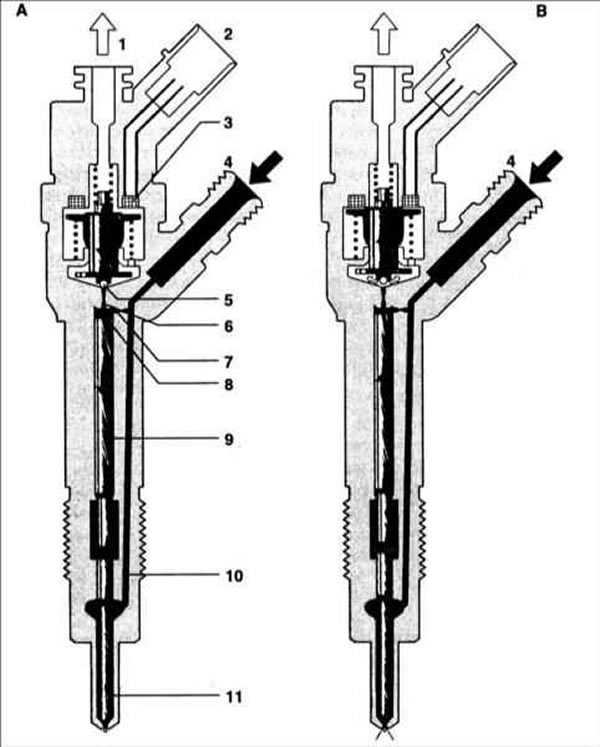

Установив форсунку на стенд и прокачивая через неё топливо, проверяют затяжку нажимной пружины иглы форсунки по давлению впрыска топлива; если затяжка пружины ослабла, то давление впрыска будет ниже рабочего.

Давление впрыска, которое зависит от типа дизеля и конструкции форсунки, регулируют затяжкой пружины регулировочным болтом.

Давления начала впрыскивания топлива форсункой дизелей (МПа)

Плотность пары игла-распылитель проверяют по времени падения давления топлива в трубопроводе и в форсунке, которое указывают в инструкции по эксплуатации. При отсутствии этого параметра принимают время падения давления топлива в 5,0 МПа для новых пар за 15 с и для пар, находящихся в эксплуатации — за 5 с.

С целью проверки засорения отверстий в распылителе необходимо обернуть соплодержатель форсунки листом бумаги в один слой и резким нажатием на рычаг привода топливного насоса подать порцию топлива в форсунку. При правильном расположении отверстий в сопле их отпечатки на развёрнутом листе бумаги будут лежать на одной линии на равных расстояниях друг от друга.

Засорённые отверстия подлежат прочистке специальной иглой. Прочистка отверстий сопла без его разборки запрещается.

Для проверки форсунки на отсутствие подтеканий необходимо после её прокачки обтереть сопло насухо, а затем произвести пять-шесть подач топлива. Капля топлива на конце сопла указывает на подтекание. Чтобы подтекание устранить, необходимо разобрать форсунку и притереть детали.

При сборке форсунки необходимо определить высоту подъёма иглы. Высоту подъёма иглы устанавливают в соответствии с инструкцией по эксплуатации дизеля, и она составляет:

— 0,2-0,3 мм для форсунки с плоской посадкой иглы;

— 0,4-0,5 мм для форсунок с конической посадкой иглы;

— 0,6-0,7 мм для форсунок с конической посадкой иглы (для тихоходных крейцкопфных дизелей).

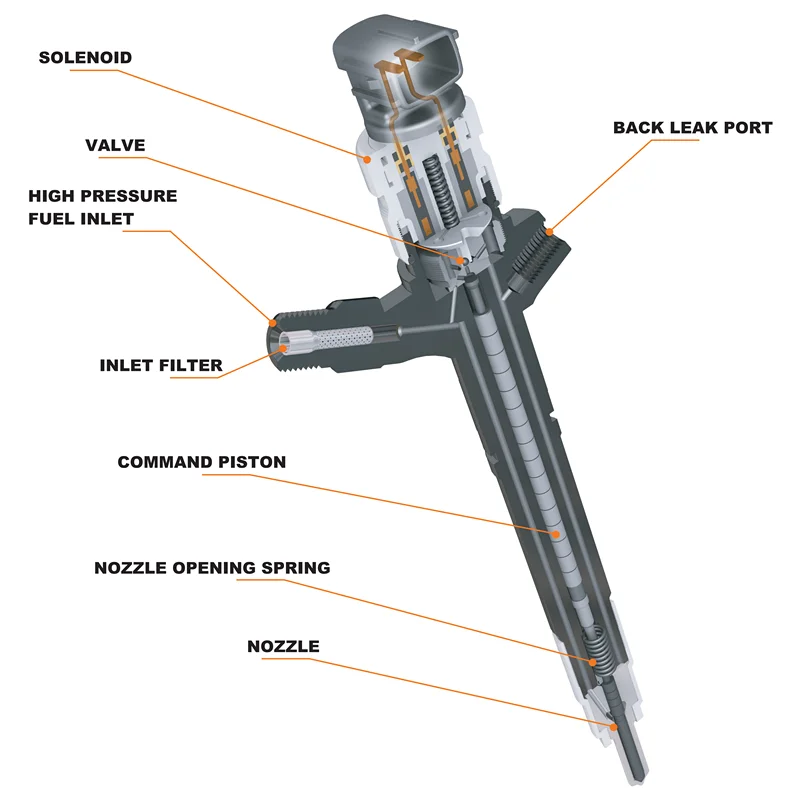

В настоящее время высокомощные судовые малооборотные дизели фирмы «Бурмейстер и Вайн», а также перспективные дизели «МАН — Бурмейстер и Вайн» оборудуют форсунками без системы охлаждения, это главное принципиальное отличие их от общепринятой традиционной конструкции форсунки. Эта форсунка обеспечивает циркуляцию нагретого (105-120 С) тяжёлого топлива на неработающем дизеле и не требует дополнительных элементов системы охлаждения (два насоса, цистерна, трубопроводы, контрольно-измерительные приборы и приборы автоматики).

Однако конструкция такой форсунки имеет девять мест притирания сопрягаемых поверхностей, для чего требуются специальные оправки. Тогда как в традиционных конструкциях форсунок количество притираемых поверхностей 6-7. Для неохлаждаемых форсунок, из-за сложности притирания сопрягаемых поверхностей и применения специального притирочного материала, предпочтительней устранять их дефекты в заводских условиях.

Восстановление запирающего конуса иглы распылителя. Запирающий конус иглы распылителя должен создавать надёжный линейный контакт (по окружности) с запирающим конусом (седлом) корпуса распылителя, для обеспечения своевременного и чёткого прекращения подачи топлива в камеру сгорания, исключая пульсации и негерметичность распылителя.

Восстанавливают конус иглы на станке для восстановления распылителей фирмы «Хартридж» (Англия) модели НН009, который производит шлифование запирающего конуса иглы распылителя на любой угол от 20 до 180 градусов . Как у отечественных, так и у зарубежных распылителей, номинальный угол запирающего конуса равен 60 или 90 градусам . Игла располагается на F-образном блоке и должна вращаться только в процессе шлифования. При необходимости выполняют лёгкую шлифовку торца хвостовика.

Шлифовку выполняют правым углом шлифовального круга, который должен быть предварительно заправлен при помощи устройства для угловой правки круга.

Цилиндрическая поверхность служит базой при шлифовании конуса, которая часто деформируется под воздействием форсуночной пружины и теряет округлость.

Для компенсации потери угла при сопряжении игл с корпусами фирма «Хартридж» рекомендует при шлифовке игл увеличить углы на 10 градусов . Если конус иглы 60, следует шлифовать под углом 60 градусов.

На посадочное место конуса иглы наносят небольшое количество тонкой притирочной пасты (1-3 мкм).

Осторожно корпус распылителя одеть на иглу и, придерживая корпус пальцами, включить станок. При слабом нажиме на корпус (позвольте корпусу вращаться в пальцах в течение 5 сек), на кромке конуса иглы образуется узкая (1-2 мм) полоска. При сильном нажиме полоска расширится вниз по конусу иглы и седла.

Осторожно корпус распылителя одеть на иглу и, придерживая корпус пальцами, включить станок. При слабом нажиме на корпус (позвольте корпусу вращаться в пальцах в течение 5 сек), на кромке конуса иглы образуется узкая (1-2 мм) полоска. При сильном нажиме полоска расширится вниз по конусу иглы и седла.Игла считается исправной, если при осмотре под микроскопом в непосредственной близости от острой (чёткой) кромки конуса можно увидеть блестящую, неразрывную линию, и светлую, образованную притиркой, поверхность.

Восстановление запирающего конуса корпуса распылителя. Цель — создание надёжного линейного контакта (по окружности) с запирающим конусом иглы и обеспечение герметичности распылителя.

При восстановлении необходимо помнить, что при изготовлении распылителей рабочие поверхности корпусов распылителей подвергают дополнительному упрочнению термохимической обработкой (цементация, азотирование).

Глубина цементируемого слоя равна 0,5-0,8 мм, азотированного — 0,3-0,4 мм, а твёрдость HRC > 58.

Глубина цементируемого слоя равна 0,5-0,8 мм, азотированного — 0,3-0,4 мм, а твёрдость HRC > 58.Необходимо учитывать толщину снимаемого слоя во время притирки, чтобы не допустить оголения более мягкой сердцевины металла.

Восстановления запирающего конуса корпуса распылителя на станке «Рэпидлэп» производят при помощи специальных притиров, которые зажимаются в патроне станка. Паста наносится на кончик притира прямо из тюбика, либо палочкой с тупым концом (спичкой). Затем ввести притир в отверстие корпуса распылителя так, чтобы паста не попала на стенки отверстия, так как может произойти изнашивание диаметра отверстия корпуса в процессе притирки. Если же паста попала на стержень притира, его необходимо вытереть насухо, а корпус промыть и продуть.

Следующее Предыдущее Главная страница

Подписаться на: Комментарии к сообщению ( Atom )

Форсунка для отработанного масла

Принцип действия пневматической форсунки для вязкого топлива

Как мы уже раньше выяснили, разичие между горелками для дизельного топлива и горелками универсальными в применяемых форсунках. Они отличаются и внешне и внутренним устройством, но задачу решают одну — превратить жидкое топливо в мелкодисперсный туман.

Они отличаются и внешне и внутренним устройством, но задачу решают одну — превратить жидкое топливо в мелкодисперсный туман.

Горелки для масла, керосина или печного топлива, работают по принципу

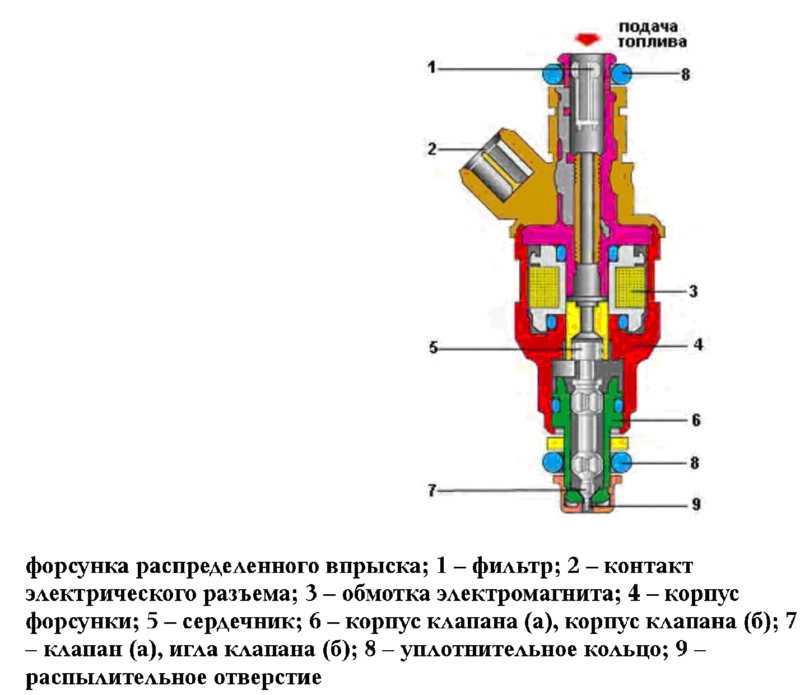

Форсунка и адаптер для отработанного масла в разрезе

На рисунке видно что по каналам отдельно подается сжатый воздух и отдельно топливо. А смешивание и распыление происходит в устье распылителя-жиклера. За счет уплотнительного кольца форсунки происходит разделение сред, чтобы не допустить смешивания там где оно не нужно.

Как работает форсунка низкого давления для отработанного масла или вязкого жидкого топлива?

При такой конструкции не нужно высокое давление подачи топлива на форсунку.

Проходное сечение на форсунке имеет диаметр от 0,3 до 2 мм. Большой диаметр каналов, по которым идет топливо и диаметр жиклера форсунки снижает требование к его чистоте. Проходное сечение форсунки для отработанного масла гораздо больше чем 100 микрон, а значит фильтрующего элемента с такой ячейкой будет вполне достаточно.

Такми образом мы снимаем сразу 2 проблемы:

1. нет больших давлений — не будет изнашиватся насос при перекачивании отработаного масла с механическими примесями

2. большие проходные сечения — не нужно особо тщательно филтровать топливо

ВАЖНО: Чем тоньше фильтрация, тем выше степень очистки топлива, тем дольше проработает топливный насос и тем сложнее прокачать масло через фильтрующую систему.

Мы уже знаем, что для распыления высоковязкого топлива, необходимо его распыливать сжатым воздухом или паром. Но этого недостаточно, если топливо подавать на форсунку при комнатной температуре, капли будут слишком крупными, а распыл не достаточно тонким.

Для решения этой проблемы топливо необходимо подогревать. Установлено, что для распыления отработанного моторного масла достаточно температуы 71 градус Цельсия.

Любое копирование или использование материалов сайта, без согласия правообладателя запрещены.

© ООО «ОИЛ-СЕРВИС», 2012-2019. Все ресурсы сайта www.oilburner.ru, включая (но не ограничиваясь) текстовую, графическую, фотографическую и видео информацию, структуру, дизайн и оформление страниц, товарные знаки, доменное имя, фирменное наименование являются объектами авторского права и прав на интеллектуальную собственность, защищены российским законодательством и международными соглашениями об охране авторских прав и интеллектуальной собственности.

Запрещается любое воспроизведение, в том числе использование, копирование, включение содержания страниц данного сайта и иных объектов в структуру других сайтов без предварительного согласия правообладателя. Запрещаются любые иные действия, в результате которых у пользователей Интернета может сложиться впечатление, что представленные материалы не имеют отношения к домену www.oilburner.ru.

11.08.2016

К другим статьям

Глава 5, Урок C. Требования к площади поперечного сечения для адиабатического сопла

Узнайте больше по этой теме.

| 5С-1 : | Требования к площади поперечного сечения для адиабатического сопла | 6 баллов | ||||||||||||

Пар поступает в сопло, работающее в установившемся режиме с P 1 = 40 бар, T 1 = 400 o C и скоростью 10 м/с. Пар проходит через сопло с незначительной теплопередачей и без существенного изменения потенциальной энергии. На выходе, Р 2 = 15 бар и скорость 665 м/с. Массовый расход 2 кг/с. Определить площадь выхода сопла в м 2 . Пар проходит через сопло с незначительной теплопередачей и без существенного изменения потенциальной энергии. На выходе, Р 2 = 15 бар и скорость 665 м/с. Массовый расход 2 кг/с. Определить площадь выхода сопла в м 2 . | ||||||||||||||

| Чтение : |

| |||||||||||||

| Дано: | Р 1 | 4000 | кПа | Найти: | ||||||||||

| Т 1 | 400 | или С | А 2 | ??? | м 2 | |||||||||

| v 1 | 10 | м/с | ||||||||||||

| П 2 | 1500 | кПа | ||||||||||||

| v 2 | 665 | м/с | ||||||||||||

| м точка | 2 | кг/с | ||||||||||||

| Диаграммы: | ||||||||||||||

| Предположения: | ||||||||||||||

| 1 — | Форсунка работает в установившемся режиме. | |||||||||||||

| 2 — | Теплопередача незначительна. | |||||||||||||

| 3 — | Ни один из участков вала не пересекает границу системы. | |||||||||||||

| 4 — | Изменение потенциальной энергии жидкости от входа к выходу пренебрежимо мало. | |||||||||||||

| Уравнения/Данные/Решение: | ||||||||||||||

Начнем с записи стационарной формы 1-го закона для открытых систем. | ||||||||||||||

| Уравнение 1 | ||||||||||||||

| На основе допущений, перечисленных выше, мы можем упростить уравнение 1 следующим образом: | ||||||||||||||

| Уравнение 2 | ||||||||||||||

Единственным неизвестным в уравнении 2 является H 2 , потому что мы можем найти H 1 , и обе скорости заданы. | ||||||||||||||

| Итак, давайте найдем H 1 и решим уравнение 2 для H 2 : | .||||||||||||||

| Уравнение 3 | Н 1 | 3214.5 | кДж/кг | |||||||||||

| Н 2 | 2993,4 | кДж/кг | ||||||||||||

| Мы могли бы использовать H 2 и P 2 для определения T 2 с помощью таблиц пара, но нас больше интересует V 2 , потому что: | ||||||||||||||

| Уравнение 4 | ||||||||||||||

| или : | Уравнение 5 | |||||||||||||

Зная удельный объем в состоянии 2, мы можем использовать уравнение 5 для определения площади поперечного сечения сливной трубы. | ||||||||||||||

| Интерполяция по таблицам пара при 1,5 МПа: | ||||||||||||||

| Т ( или С) | H (кДж/кг) | В (м 3 /кг) | ||||||||||||

| 250 | 2923,9 | 0,15201 | ||||||||||||

| Т 2 | 2993,4 | В 2 | Т 2 | 280 | или С | |||||||||

| 300 | 3038. 2 2 | 0,16971 | В 2 | 0,16278 | м 3 /кг | |||||||||

| Теперь заглушка V 2 в уравнение 5: | А 2 | 4.896E-04 | м 2 | |||||||||||

| Проверить: | Ни одно из предположений, сделанных в решении этой задачи, не может быть проверено. | |||||||||||||

| Ответы : | А 2 | 4. 90Е-04 90Е-04 | м 2 | |||||||||||

Мы должны применить к этому процессу стационарную форму 1-го закона для открытых систем. Если мы предположим, что теплопередача и изменения потенциальной энергии пренебрежимо малы и что работа вала не происходит, мы можем найти удельную энтальпию сточных вод и тем самым зафиксировать состояние системы. Это позволяет нам завершить задачу.

Мы должны применить к этому процессу стационарную форму 1-го закона для открытых систем. Если мы предположим, что теплопередача и изменения потенциальной энергии пренебрежимо малы и что работа вала не происходит, мы можем найти удельную энтальпию сточных вод и тем самым зафиксировать состояние системы. Это позволяет нам завершить задачу. В сопле CD горячий выхлоп выходит из камеры сгорания.

и сходится к минимальной площади,

или горловина, форсунка. Размер горловины выбирается дроссель поток и

установить массовый расход

через систему.

Поток в горле звуковой, что означает

число Маха

равен единице в горле. Ниже горла,

геометрия расходится, и поток

изоэнтропически

расширяется до сверхзвукового числа Маха, которое зависит от

отношение площади

выхода в горло.

Расширение сверхзвукового потока приводит к увеличению статического давления и температуры.

убывание от горла к выходу, так

величина расширения также определяет выходное давление и

температура.

Температура на выходе определяет выход

скорость звука, которая определяет

выходная скорость.

Скорость на выходе, давление и массовый расход через сопло определяют

величина тяги, создаваемой соплом.

В сопле CD горячий выхлоп выходит из камеры сгорания.

и сходится к минимальной площади,

или горловина, форсунка. Размер горловины выбирается дроссель поток и

установить массовый расход

через систему.

Поток в горле звуковой, что означает

число Маха

равен единице в горле. Ниже горла,

геометрия расходится, и поток

изоэнтропически

расширяется до сверхзвукового числа Маха, которое зависит от

отношение площади

выхода в горло.

Расширение сверхзвукового потока приводит к увеличению статического давления и температуры.

убывание от горла к выходу, так

величина расширения также определяет выходное давление и

температура.

Температура на выходе определяет выход

скорость звука, которая определяет

выходная скорость.

Скорость на выходе, давление и массовый расход через сопло определяют

величина тяги, создаваемой соплом. Мы начинаем с

уравнение сохранения массы:

Мы начинаем с

уравнение сохранения массы: