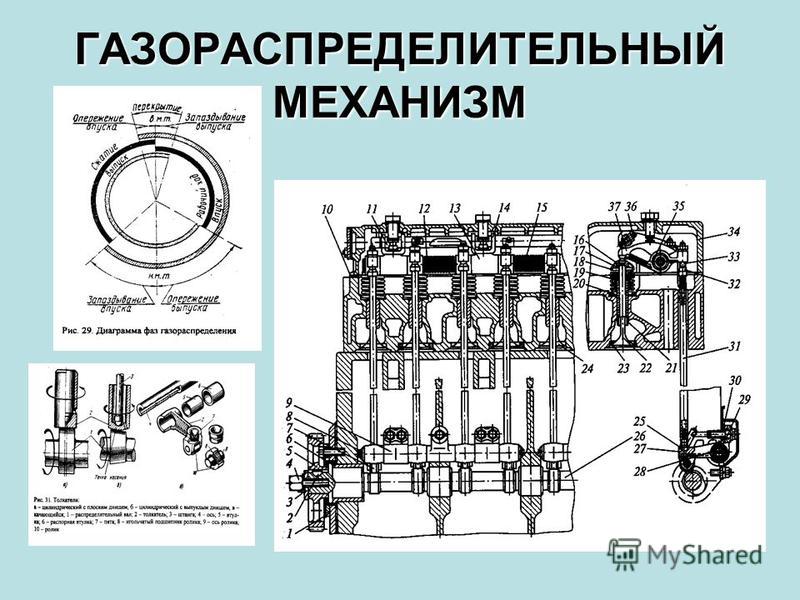

Газораспределительный механизм автомобильных кранов

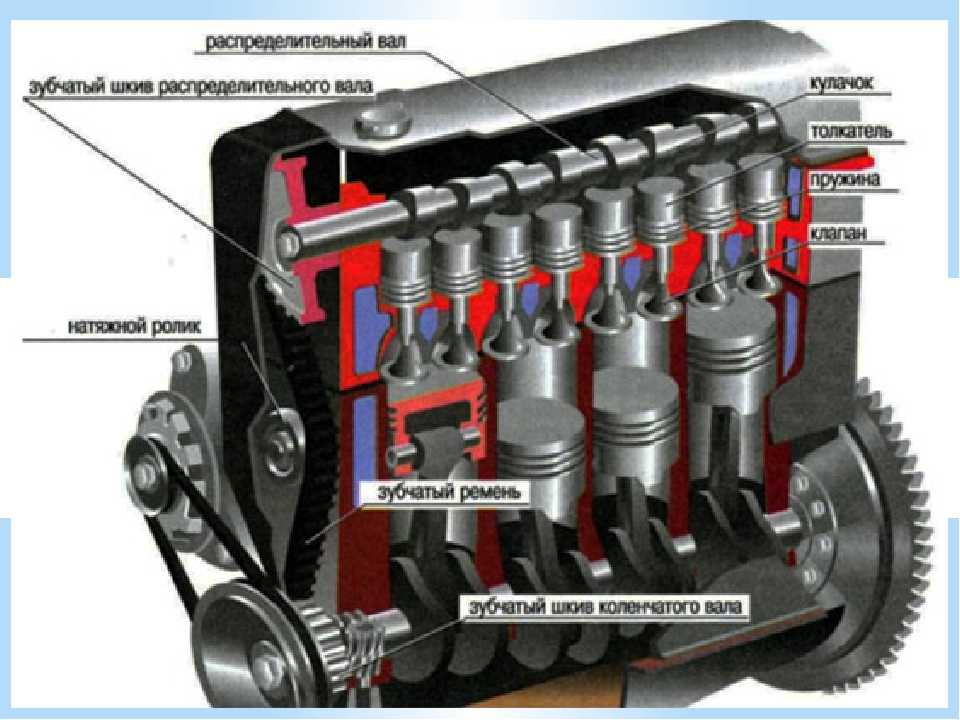

В двигателе с верхним расположением клапанов (ЗИЛ-130; ЯМЗ-236) давление кулачка распределительного вала воспринимается толкателем, который передает его через штангу на плечо коромысла. Коромысло, поворачиваясь на оси и сжимая пружину, открывает клапан.

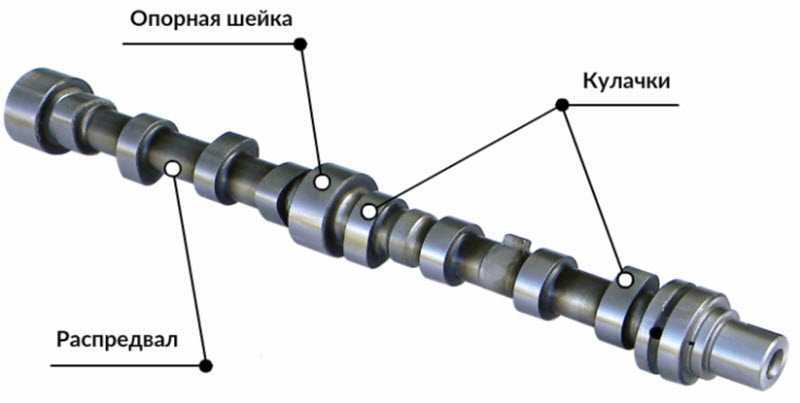

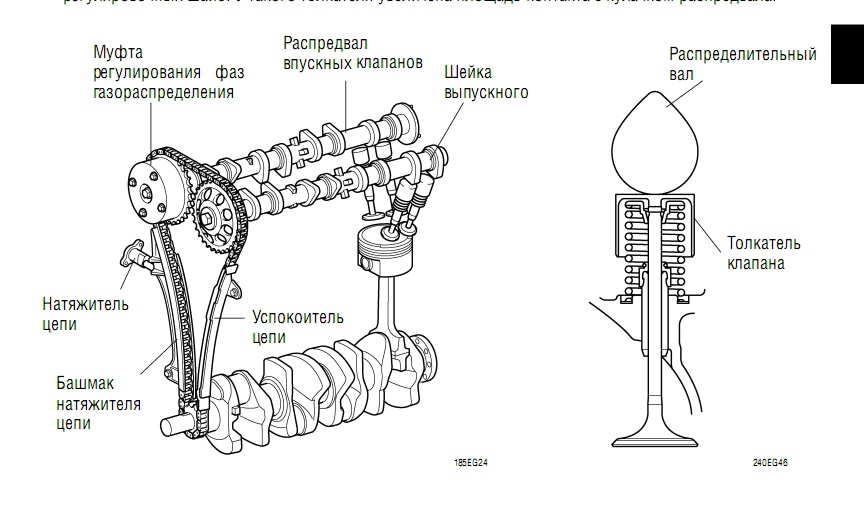

Распределительный вал состоит из опорных шеек, впускных и выпускных кулачков, эксцентрика привода топливного насоса и шестерен привода масляного насоса и распределителя зажигания. На передней части вала укреплена шестерня привода распределительного вала. Между шестерней и передней опорной шейкой установлены опорное кольцо и упорный фланец, удерживающий вал от осевых смещений. Распределительный вал вращается в подшипниках скольжения, представляющих собой стальные втулки, внутренние поверхности которых покрыты тонким слоем баббита.

Для повышения износостойкости рабочие поверхности кулачков, опорных шеек, эксцентриков и шестерен стальных распределительных валов подвергают термической обработке с меньшим шумом.

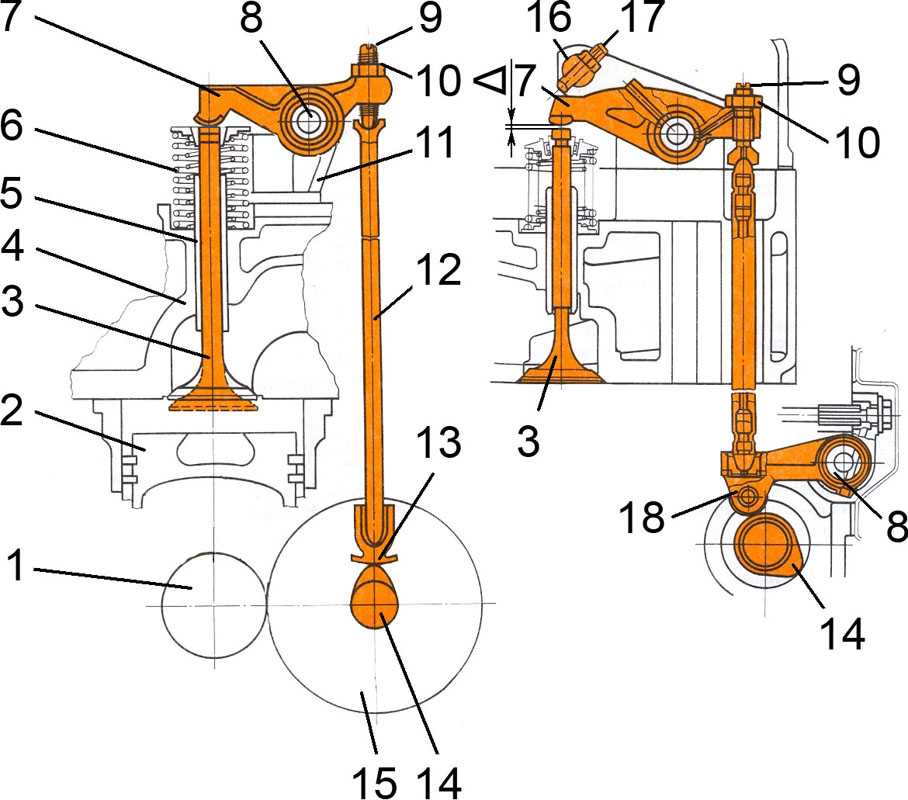

Рис. 1. Схема устройства верхнеклапанного распределительного механизма: 1 — кулачок распределительного вала, 2 — толкатель, 3 — штанга, 4 — регулировочный болт, 5 — коромысло, 6 — ось коромысла, 7 — тарелка пружины, 8 — пружина, 9 — клапан, 10 — направляющая втулка клапана

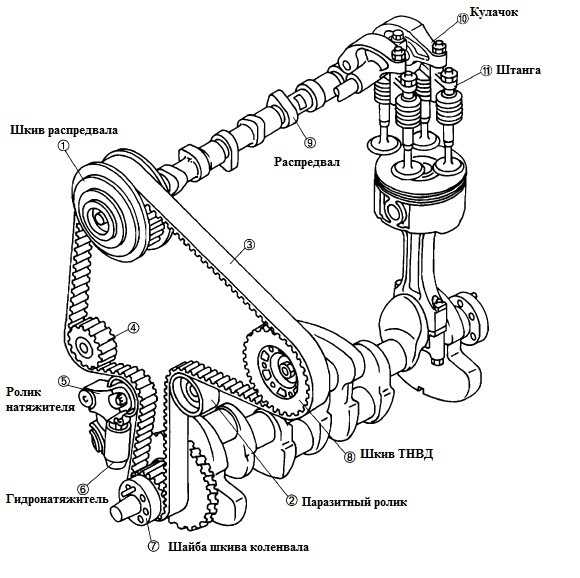

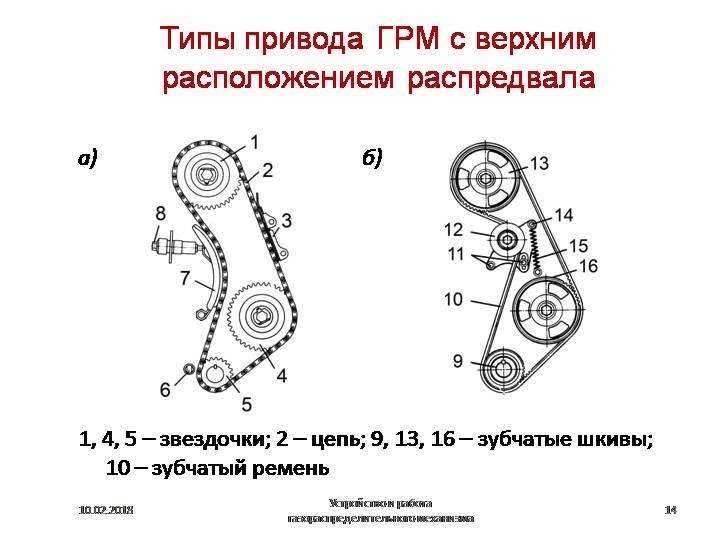

Распределительные шестерни привода, из которых ведущая установлена на коленчатом валу, а ведомая — на распределительном, соединяют между собой при строго определенных положениях распределительного и коленчатого валов по меткам на зубе одной и около впадины между зубьев другой шестерни. Шестерни имеют косой зуб, благодаря чему работают

Толкатели передают усилия от кулачков к клапанам или штангам и разгружают клапаны (штанги) от боковых усилий. У рассматриваемых двигателей применяют стальные цилиндрические (ЗИЛ-130) и роликовые (ЯМЗ-236) толкатели. Направляющими втулками толкателей у двигателей ЗИЛ-130 служат отверстия, выполненные в специальных приливах блока.

Все толкатели установлены на общей оси, расположенной в средней части двигателя, и могут свободно качаться на этой оси. Часть толкателя, опирающаяся на кулачок распределительного вала, имеет ролик, установленный на оси и вращающийся в игольчатых подшипниках. Над роликом в толкатель запрессована стальная пята, имеющая сферическую выемку, в которую входит стальная полая с запрессованными сферическими наконечниками штанга, передающая движение коромыслу. Каждое коромысло выполнено за одно целое со своей осью и установлено на отдельной стойке. От осевого перемещения коромысла фиксируются стопорными кольцами. Для регулирования теплового зазора на концах коромысел установлены регулировочные винты с контргайками.

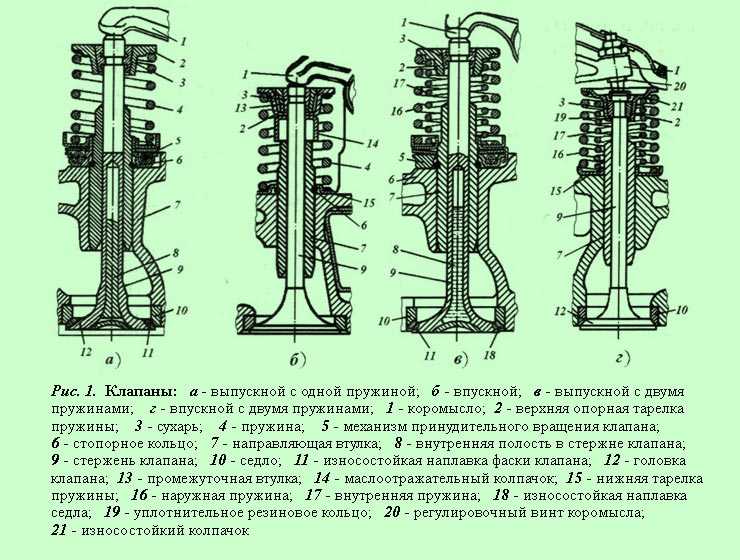

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан имеет головку с фаской, которую тщательно притирают к седлу, и стержень. Клапаны работают в очень тяжелых температурных условиях, поэтому изготовляют их из высокопрочных жаростойких сталей.

Клапаны работают в очень тяжелых температурных условиях, поэтому изготовляют их из высокопрочных жаростойких сталей.

Обычно диаметр впускного клапана больше диаметра выпускного, что улучшает наполнение цилиндра горючей смесью. Кроме того, чтобы ускорить процесс заполнения цилиндра горючей смесью, на некоторых двигателях применяют впускные клапаны с углом фаски 30, а выпускные — 45°.

Седла впускных клапанов выполняют вставными для замены после износа. Выпускные клапаны ЗИЛ-130 для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом. При закрытом выпускном клапане усилие пружины через упорную шайбу передается на наружную кромку дисковой пружины, опирающейся внутренней кромкой в заплечик корпуса. Во время открытия клапана усилие клапанной пружины увеличивается. Под действием возросшего усилия дисковая пружина, опираясь на шарики, распрямляется. Между внутренней кромкой пружины и заплечиком корпуса появляется зазор, и усилие пружин начинает передаваться на шарики, которые, перекатываясь по наклонным поверхностям углублений, поворачивают на некоторый угол дисковую пружину и упорную шайбу, а с ними вместе клапанную пружину и клапан.

Во время закрытия клапана усилие клапанной пружины уменьшается, вследствие чего возрастает прогиб дисковой пружины. Она упирается в заплечик корпуса и освобождает шарики, которые под действием пружин возвращаются в исходное положение.

Рис. 2. Механизмы вращения выпускного клапана: 1 — выпускной клапан, 2 — неподвижный корпус, 3 — шарик, # — упорная шайба. 5 — замочное кольцо, 6 — пружина клапана, 7 — тарелка пружины, 8 — сухарь, 9— дисковая пружина механизма вращения, 10 — возвратная пружина механизма вращения, 11 — натриевый наполнитель, 12 — рабочая фаска клапана. 13 — заглушка, 14 — головка цилиндра

Направляющие втулки клапанов предотвращают перекосы их при посадке в седла и отводят от клапанов тепло. Обычно втулки бывают чугунными или металлокерамическими.

Пружина клапана обеспечивает плотную посадку клапана на седло и прижимает толкатель к кулачку распределительного вала. На двигателе ЗИЛ-130 на каждом клапане установлена одна пружина. Один конец ее упирается в опорную шайбу, а другой — в надетую на стержень клапана тарелку. На клапанах двигателя ЯМЗ-236 установлены по две пружины с разными направлениями навивки, что предотвращает их заклинивание.

На клапанах двигателя ЯМЗ-236 установлены по две пружины с разными направлениями навивки, что предотвращает их заклинивание.

Между толкателем (или носком коромысла при верхнем расположении клапанов) и стержнем клапана имеется небольшой температурный зазор. Этот зазор для выпускных клапанов делается несколько большим, чем для впускных. Объясняется это тем, что выпускные клапаны под действием раскаленных отработавших газов сильно нагреваются и их стержни удлиняются больше, чем стержни впускных клапанов.

Зазоры между стержнями клапанов и толкателями (носками коромысел) имеют строго определенную величину, мм-, у двигателя ЗИЛ-130 эти зазоры для впускного и выпускного клапанов одинаковы и составляют 0,4—0,45; у двигателя ЯМЗ-236 для впускного клапана — 0,25, для выпускного — 0,25—0,3. Нарушение величин зазоров ухудшает работу двигателя и повышает скорость изнашивания деталей газораспределительного механизма.

Фазы газораспределения

Для лучшего наполнения цилиндра свежим зарядом горючей смеси и наиболее полной очистки их от отработавших газов моменты открытия и закрытия клапанов не совпадают с положениями поршня в в.

Рис. 3. Диаграмма фаз газораспределения двигателей ЗИЛ-164А (а), ЗИЛ-130 (б) и ЯМЗ-236 (а)

Моменты открытия и закрытия клапанов, выраженные в градусах поворота коленчатого вала по отношению к соответствующим мертвым точкам, называются фазами газораспределения. Фазы газораспределения обычно изображают в виде круговых диаграмм, из которых видно, что выпускной клапан открывается раньше прихода поршня в н. м. т. При этом газы, находящиеся в цилиндре под большим давлением, быстро начинают выходить из цилиндра. Поршень продолжает движение к н. м. т. После перехода н. м. т. поршень, двигаясь к в. м. т., выталкивает оставшиеся в цилиндре газы. Угол опережения открытия выпускного клапана находится в пределах 40—70°.

Выпускной клапан закрывается, когда поршень, пройдя в. м. т., начнет движение к н. м. т. Запаздывание закрытия выпускного клапана равно 15—30°. Следовательно, время, в течение которого выпускной клапан остается открытым, значительно больше времени, затрачиваемого на полуоборот коленчатого вала, что позволяет цилиндру лучше очищаться от отработавших газов.

Впускной клапан начинает открываться до прихода поршня в в. м. т. Опережение открытия впускного клапана составляет 5— 30°. Закрытие впускного клапана происходит с запаздыванием, т. е. когда поршень пройдет н. м. т. и начнет движение к в. м. т. Это значит, что, несмотря на начавшийся такт сжатия, заполнение цилиндра продолжается за счет имеющегося в цилиндре разрежения, а также за счет инерции движения горючей смеси. Величина запаздыв-ания закрытия впускного клапана находится в пределах 40—70°. Следовательно, время, в течение которого впускной клапан открыт, значительно больше времени, затрачиваемого на один полуоборот коленчатого вала, что позволяет увеличить объем свежего заряда рабочей смеси в цилиндре.

Угол поворота коленчатого вала, соответствующий положению, при котором впускной и выпускной клапаны одновременно открыты, называется углом перекрытия клапанов.

Величины углов опережения и запаздывания открытия и закрытия клапанов по отношению к в. м. т. и н. м. т. зависят от быстроходности двигателя. Чем больше число оборотов коленчатого вала при максимальной мощности, тем больше величина фаз газораспределения.

т. зависят от быстроходности двигателя. Чем больше число оборотов коленчатого вала при максимальной мощности, тем больше величина фаз газораспределения.

Техническое обслуживание

В процессе эксплуатации автомобильного крана необходимо систематически следить за работой газораспределительного механизма и периодически прослушивать работу двигателя. При ТО проверяют плотность затяжки болтов крышек клапанной коробки и картера распределительных шестерен, что позволяет устранять возможность подтекания масла.

Если при работе двигателя слышен стук клапанов, необходимо проверить и отрегулировать зазор между стержнями клапанов и толкателями (носками коромысел).

Зазоры в клапанном механизме регулируют на холодном двигателе регулировочным винтом с контргайкой, установленным на коротком плече коромысла. На двигателе ЗИЛ-130 для регулировки зазора поршень первого цилиндра устанавливают в верхнюю мертвую точку такта сжатия. При этом отверстие на шкиве коленчатого вала должно располагаться под меткой в. м. т. на указателе установки момента зажигания, расположенном на датчике ограничителя максимального числа оборотов. В этом положении регулируют впускной и выпускной клапаны первого цилиндра, выпускной клапан второго цилиндра, впускной — третьего, выпускной — четвертого, выпускной — пятого и впускные клапаны седьмого и восьмого цилиндров. По окончании регулировки указанных клапанов коленчатый вал двигателя проворачивают на 360° (один полный оборот) и регулируют остальные клапаны.

м. т. на указателе установки момента зажигания, расположенном на датчике ограничителя максимального числа оборотов. В этом положении регулируют впускной и выпускной клапаны первого цилиндра, выпускной клапан второго цилиндра, впускной — третьего, выпускной — четвертого, выпускной — пятого и впускные клапаны седьмого и восьмого цилиндров. По окончании регулировки указанных клапанов коленчатый вал двигателя проворачивают на 360° (один полный оборот) и регулируют остальные клапаны.

Рис. 4. Регулировка зазоров при верхнем расположении клапанов

Для определения величины зазора щуп вводят между клапаном и концом коромысла. Регулируют зазор, поворачивая винт коромысла или штангу, завернутую верхним концом в вильчатый наконечник коромысла.

Снимая головку блока цилиндров, следует обязательно проверить состояние пружин, шариков механизма вращения выпускного клапана, а также состояние рабочих поверхностей тарелок и седел клапанов. Одной из причин неплотного закрытия клапанов является образование рисок и раковин на рабочих поверхностях. Если риски и раковины велики, то клапан и его гнездо подлежат ремонту. При незначительных повреждениях клапан притирают к гнезду.

Если риски и раковины велики, то клапан и его гнездо подлежат ремонту. При незначительных повреждениях клапан притирают к гнезду.

Перед притиркой поверхности клапанов, их гнезд и камер сгорания очищают от нагара и промывают. Вынутые клапаны помечают, чтобы при сборке не поменять их местами. Для грубой притирки пользуются пастой, содержащей абразивную пыль с маслом. Окончательно клапан притирают стеклянной пудрой, а затем чистым маслом.

Во время притирки под клапан ставят слабую пружину, а на его фаску наносят тонкий слой притирочной пасты. Затем при помощи ручной дрели или специального приспособления клапан равномерно поворачивают, слегка нажимая на него, сначала по часовой стрелке на 1/2—1/3 оборота, а затем в обратном направлении на 1/3—1/2 оборота. При каждом изменении направления вращения нажим на притирочный прибор на некоторое время прекращают, вследствие чего пружина, находящаяся под клапаном, поднимает его и паста в необходимом количестве попадает на фаски.

Притирку пастой ведут до появления на фасках клапана и гнездах непрерывных кольцевых матовых полосок шириной 2—3 мм. После этого клапаны, их гнезда, впускные и выпускные каналы промывают и насухо протирают. Качество притирки проверяют следующим способом. Карандашом поперек фаски клапана наносят 6—8 черточек на равном расстоянии друг от друга. Если при повороте клапана на 1/4 оборота эти черточки будут стерты, значит плотность прилегания клапана к гнезду удовлетворительная.

После этого клапаны, их гнезда, впускные и выпускные каналы промывают и насухо протирают. Качество притирки проверяют следующим способом. Карандашом поперек фаски клапана наносят 6—8 черточек на равном расстоянии друг от друга. Если при повороте клапана на 1/4 оборота эти черточки будут стерты, значит плотность прилегания клапана к гнезду удовлетворительная.

При обнаружении на витках пружины следов износа ее необходимо повернуть выработанным участком вниз. При сборке механизма врашения клапана надо добиваться правильной установки шариков и пружин. Правильно установленная пружина располагается позади шариков относительно выбранного направления вращения клапана.

Механизм газораспределения

Механизм газораспределения

Механизм газораспределения служит для обеспечения своевременного впуска в цилиндры двигателя горючей смеси или воздуха и выпуска из цилиндров отработавших газов. Газораспределительные механизмы бывают оконные (бесклапанные), клапанные, золотниковые и смешанные.

Оконный механизм применяется в двухтактных двигателях с кри-вошипно-камерной продувкой. В этом механизме поршень, совершая возвратно-поступательное движение, открывает и закрывает впускные, перепускные и выпускные окна цилиндров.

Клапанный механизм получил наибольшее распространение в четырехтактных двигателях как наиболее простой, надежный, долговечный и обеспечивающий достаточно хорошее наполнение и очистку цилиндров. Впускные и выпускные отверстия цилиндров открываются и закрываются клапанами, управляемыми специальным механизмом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Крепление двигателя на раме

Золотниковый механизм открывает и закрывает впускные и выпускные отверстия цилиндра поступательно движущимися или вращающимися золотниками.

Смешанный механизм применяется в двигателях с прямоточно-камерной продувкой. Для выпуска отработавших газов служат клапаны, а для впуска воздуха — продувочные окна, открываемые и закрываемые поршнем.

В зависимости от расположения клапанов относительно цилиндра различают верхнеклапанные механизмы с расположением клапанов в головке цилиндров, нижнеклапанные с расположением клапанов в блоке цилиндров и комбинированные с расположением впускных клапанов в головке, а выпускных в блоке цилиндров. Нижнеклапанные и смешанные механизмы сохранились лишь на устаревших моделях двигателей со сравнительно невысокой степенью сжатия.

Расположение клапанов определяется формой камеры сгорания, которая, в свою очередь, зависит от схемы установки клапанов.

Подавляющее большинство современных двигателей имеет верхнеклапанные механизмы газораспределения, которые обеспечивают лучшее наполнение и очистку цилиндров, допускают более высокую степень сжатия (так как камера сгорания имеет наиболее рациональную форму), уменьшают потери тепла и повышают экономичность двигателя.

Рис. 2. Схемы механизмов газораспределения:

а — оконный; б — клапанный; в — золотниковый; г — смешанный; д, е, ж — различные конструкции механизма газораспределения

Дизельные двигатели имеют только верхнеклапанные механизмы, так как при высоких степенях сжатия возможно получить рациональную форму камеры сгорания.

—

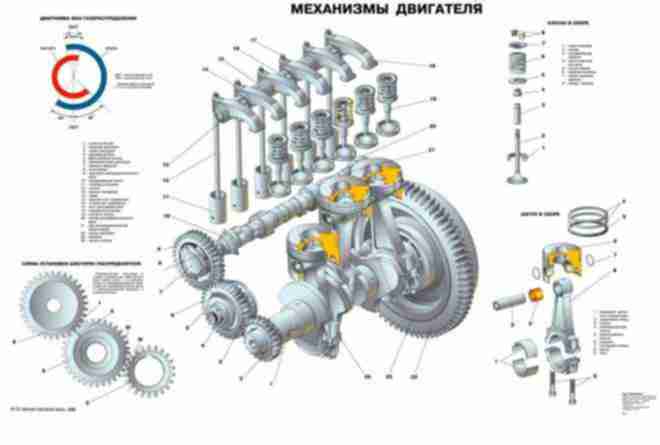

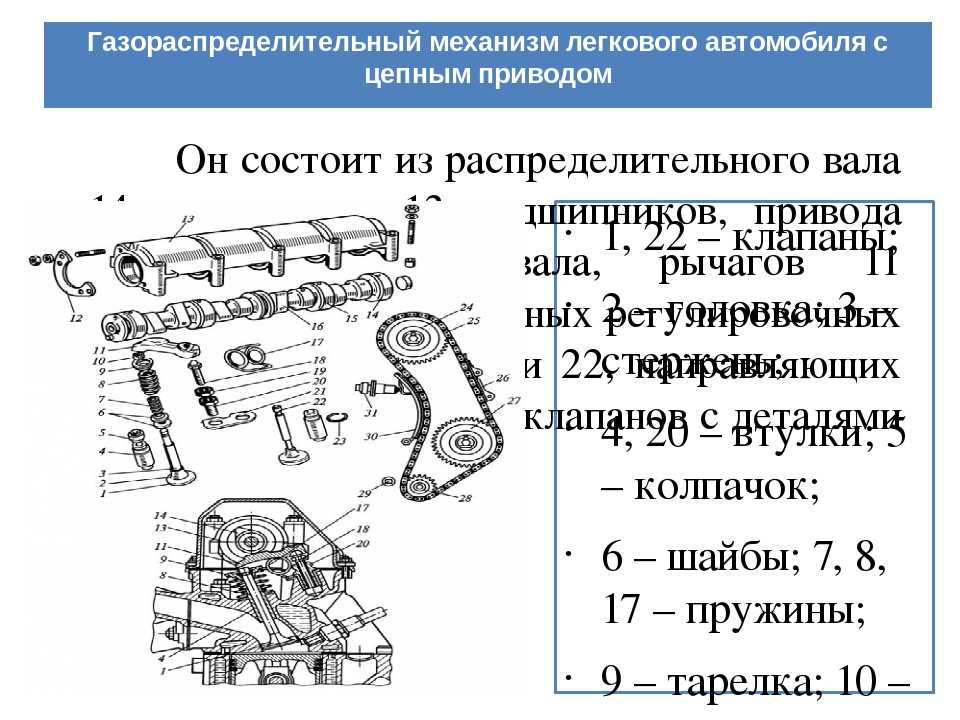

Устройство. На изучаемых двигателях применяют газораспределительный механизм с верхним расположением клапанов. Он состоит из распределительного вала, шестеренчатого привода, толкателей с направляющими втулками, штоков, коромысел с регулировочным устройством, осей коромысел, клапанов с направляющими втулками, пружин с деталями их крепления на клапанах и седел клапанов.

Распределительные шестерни двигателей 3M3-53-11 и ЗИЛ-130 косозубые. Ведущая шестерня, установленная на коленчатом валу двигателя, стальная, а ведомая шестерня, установленная на распределительном валу, текстолитовая у двигателя 3M3-53-11 или

Рис. 3. Газораспределительный механизм:

а — зацепление шестерен привода распределительного вала двигателей 3M3-53-I1 и ЗИЛ-130; б —зацепление шестерен привода распределительного вала и ТНВД (топливного насоса высокого давления) двигателя ЗИЛ-645 по установочным меткам; в — детали газораспределительного механизма;

1 — шестерня коленчатого вала; 2 — установочные метки; 3 — шестерня привода распределительного вала; 4 — ведомая шестерня привода ТНВД; 5 — ведущая шестерня привода ТНВД; 6 — распорное кольцо; 7— опорная шейка распределительного вала; 8— эксцентрик привода топливного насоса; 9 и 10 кулачки толкателей выпускных и впускных клапанов; 11 — втулка опорной шейки распределительного вала; 12 и 21—впускной и выпускной клапаны; 13 — направляющая втулка клапана; 14 — шайба пружины клапана; 15— пружина клапана; 16 — ось коромысел; 17 — коромысло; 18 — регулировочный винт коромысла; 19 — стойка оси коромысел; 20 — механизм вращения выпускного клапана; 22 — штанги толкателей клапанов; 23 — толкатели; 24 — шестерня привода распределителя зажигания и масляного насоса; 25 — упорный фланец; 26— валик привода датчика ограничителя частоты вращения коленчатого вала чугунная (у двигателей ЗИЛ-130, -645). Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Для того чтобы клапаны открывались и закрывались при определенном положении поршня в цилиндре, шестерни при сборке должны вводиться в зацепление по установочным меткам (рис. 2.5,а и б).

Распределительный вал изготовляют из стали (у двигателей ЗМЗ-5Э-11 и ЗИЛ-645) или чугуна (у двигателя ЗИЛ-130) с упрочнением рабочих поверхностей кулачков и опорных шеек токами высокой частоты. Вал вращается во втулках, изготавливаемых из стали (у двигателей 3M3-53-11 и ЗИЛ-130) или из сталеалюминиевой ленты (у двигателя ЗИЛ-645) и запрессовываемых в гнезда блока цилиндров. В осевом направлении распределительный вал фиксируется упорным фланцем 25, который крепится болтами к блоку цилиндров. На распределительном валу двигателя ЗИЛ-645, помимо распределительной шестерни, закреплена ведущая шестерня привода топливного насоса высокого давления (ТНВД).

Толкатели клапанов — стальные цилиндрические стаканы, в которые сверху вставляют штанги. Торцы толкателей имеют наплавку из износостойкого чугуна.

При работе толкатели поворачиваются благодаря сферической поверхности торца и скошенной поверхности кулачка распределительного вала.

Штанги толкателей двигателей 3M3-53-11 —дюралюминиевые, трубчатые, со сферическими стальными наконечниками. У двигателей ЗИЛ-130 и -645 штанги стальные, трубчатые, с закаленными сферическими наконечниками.

Коромысла клапанов — стальные, с бронзовыми втулками. В короткое плечо коромысла ввернут регулировочный винт с контргайкой для регулировки теплового зазора между коромыслом и стержнем клапана.

Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров. Для лучшего наполнения цилиндра горючей смесью головку впускного клапана изготовляют большего диаметра, чем выпускного. На конце стержня клапана делают кольцевую выточку, в которую вставляют конусные сухари для крепления опорной тарелки клапанной пружины. Клапаны устанавливают в направляющих втулках, запрессованных в головку цилиндров.

Рис. 4. Выпускной клапан:

1 — стержень клапана; 2 — корпус механизма поворота клапана; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — опорная шайба пружины; 7— сухарь; 8 — натриевое наполнение клапана; 9 — жаро- и износостойкая наплавка; 10— заглушка; 11 — седло клапана; 12 — направляющая втулка

4. Выпускной клапан:

1 — стержень клапана; 2 — корпус механизма поворота клапана; 3 — опорная шайба; 4 — замочное кольцо; 5 — пружина клапана; 6 — опорная шайба пружины; 7— сухарь; 8 — натриевое наполнение клапана; 9 — жаро- и износостойкая наплавка; 10— заглушка; 11 — седло клапана; 12 — направляющая втулка

Рис. 5. Механизм поворота выпускного клапана: а — положение деталей механизма при закрытом клапане; б — положение деталей механизма при открытом клапане; в — детали механизма поворота; 1 — замочное кольцо: 2 — опорная шайба; 3 дисковая пружина; 4 — шарики; 5 — возвратные пружины шариков; 6— неподвижный корпус

Для лучшего охлаждения стержень выпускного клапана двигателей ЗИЛ-130 и 3M3-53:11 имеет полость, заполненную натрием, а тарелка клапана — жаропрочную наплавку посадочной фаски. Клапаны двигателей ЗИЛ-645 из жаропрочной стали с наплавкой рабочей фаски сплавом ЭР-616-Б имеют хромированные стержни.

Для повышения срока службы выпускные клапаны двигателей ЗИЛ-130 и ЗИЛ-645 принудительно поворачиваются механизмом. В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

В неподвижном корпусе механизма располагаются шариков с пружинами и опирающаяся на шарики дисковая пружина. При открытии клапана возрастает давление клапанной пружины, под действием которого дисковая пружина распрямляется и шарики перекатываются по наклонным углублениям корпуса, поворачивая дисковую пружину с опорной шайбой. Вместе с ними поворачиваются клапанная пружина, тарелка клапана и выпускной клапан. Когда клапан закрывается, прогиб дисковой пружины изменяется, шарики освобождаются и под действием возвратных пружин занимают первоначальное положение. Шайба на корпусе фиксируется замочным кольцом.

На двигателе 3M3-53-1 между Опорной шайбой пружины и сухарями устанавливают коническую втулку, у которой наружный конус не полностью совпадает с конусом шайбы и между ними возникает трение, поэтому при сжатии пружины от ее некоторого скручивания обеспечивается поворот клапана.

Между стержнем клапана и регулировочным винтом коромысла устанавливают тепловой зазор для более плотного прилегания тарелки клапана к седлу при удлинении стержня из-за значительного его нагрева при работе двигателя.

Седла клапанов изготовляют из жаропрочного антикоррозийного чугуна и запрессовывают в гнезда головки цилиндров.

Пружины клапанов служат для плотного прижатия клапанов к седлам.

Порядок работы цилиндров. У изучаемых двигателей имеется следующий порядок работы цилиндров 1—5—4—2—6—3—7—8. Перекрытие одноименных тактов происходит через 90е, так как шатунные шейки коленчатого вала располагаются под углом 90°. Например, если в первом цилиндре происходит рабочий ход, то через 90° поворота коленчатого вала рабочий ход начинается в пятом цилиндре, а затем в указанном выше порядке.

—

Газораспределительный механизм управляет своевременным впуском в цилиндр рабочей смеси и выпуском из цилиндра отработавших газов. У автотракторных четырехтактных двигателей применяются клапанные газораспределительные механизмы с нижним, верхним и смешанным расположением клапанов. Верхние клапаны получили преимущественное распространение, так как имеют более совершенную камеру сгорания и получают от двигателя большую мощность при высокой экономичности.

Механизм газораспределения состоит из клапанов с пружинами и направляющими втулками, толкателей и распределительного вала.

Клапаны подвержены действию высоких температур (выпускной— до. 800—900 °С) и динамических нагрузок. Поэтому они должны: сохранять механические свойства при высоких температурах; обеспечивать хорошее уплотнение гнезда; противостоять коррозии и появлению окалины; интенсивно отводить тепло во избежание перегрева.

Клапан состоит из головки с тщательно обработанной фаской и стержня.

Число клапанов на каждый цилиндр бывает равным двум (впускной и выпускной), трем (впускной и два выпускных) и четырем (по два впускных и выпускных). Впускные клапаны имеют больший диаметр.

Рис. 6. Фазы газораспределения двигателя ЗИЛ-130

Место посадки клапана называется седлом. Оно устраивается в теле блока или головки цилиндра или делается вставным. Вставные седла более распространены и изготовляются из хромо-молибденового чугуна и запрессовываются в гнезда упомянутых деталей.

Толкатели передают движение от распределительного вала к клапанам и разгружают последние от боковых усилий, возникающих от вращения кулачков.

Распределительный вал снабжен кулачками, число и характер расположения которых определяются числом цилиндров и порядком работы двигателя, а также тем, сколько клапанов имеет каждый цилиндр.

Важное значение для работы двигателя и надежности газораспределения имеет удачный выбор профиля кулачка. Последний должен обеспечивать максимальную пропускную способность клапана и безударную работу механизма.

Пропускная способность клапана оценивается фактором время — сечение, представляющим произведение площади проходного сечения клапана на время, в течение которого он открыт.

Распределительный вал, в зависимости от числа цилиндров, опирается на два, три или пять опорных подшипников скольжения, для чего имеет соответствующее число шеек. Рабочие поверхности шеек и кулачков цементируются.

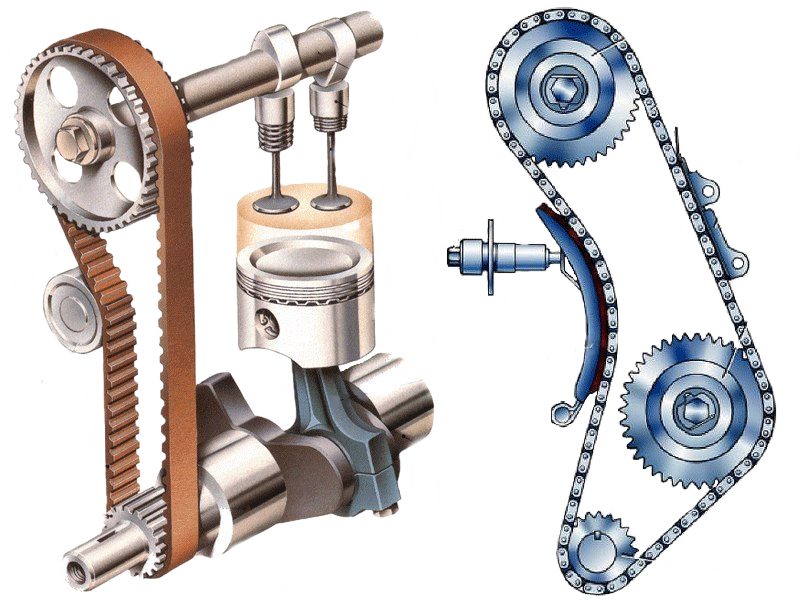

Привод распределительного вала чаще бывает шестеренчатым с передаточным отношением 1 : 2 для четырехтактных двигателей и 1 : 1 для двухтактных.

Фазы газораспределения —это моменты начала открытия и закрытия клапанов, фиксируемые углами поворота коленчатого вала. Фазы газораспределения указываются в таблицах характе-ристик двигателей, но более наглядно они изображаются на диаграммах газораспределения.

Впускной клапан у быстроходных двигателей открывается до прихода поршня в положение ВМТ, что к началу впуска обеспечивает открытие отверстия на значительную величину. Для двигателя ЗИЛ-130, например, открытие происходит за 21° до ВМТ. Закрытие впускного клапана начинается после того, как поршень пройдет НМТ. Для ЗИЛ-130 это происходит с запаздыванием на 75° после НМТ. Инерция газового потока используется для лучшего наполнения цилиндра.

Выпускной клапан открывается всегда до прихода поршня в НМТ, т. е. до окончания такта расширения, чтобы ослабилось противодавление газов при последующем движении поршня вверх. Для ЗИЛ-130 утл опережения открытия составляет 57° до НМТ. Закрытие выпускного клапана происходит после прихода поршня в ВМТ (у ЗИЛ-130 на 39°) для обеспечения лучшей очистки цилиндра от газов.

Перекрытием клапанов называется время, в течение которого одновременно открыты впускной и выпускной клапаны.

—

Назначение и схемы действия механизма газораспределения.

Механизм газораспределения открывает и закрывает в определенные моменты впускные и выпускные клапаны для впуска в цилиндры свежего воздуха и выпуска из них отработавших газов. В зависимости от расположения клапанов механизмы различают:

а) с нижним (боковым) расположением клапанов в блоке цилиндров; используется только у карбюраторных двигателей;

б) с верхним подвесным расположением клапанов — в головке цилиндров.

При расположении клапанов в головке цилиндров обеспечиваются компактность камеры сгорания, высокая степень сжатия, лучшее наполнение цилиндров воздухом, меньшие потери тепла через стенки вследствие компактности камеры.

Механизм газораспределения с верхним расположением клапанов может быть однорядным и двухрядным.

Рис. 7. Типы механизмов газораспределения:

а — с нижним расположением клапанов, однорядный; б — с верхним расположением клапанов, однорядный; в — с верхним расположением клапанов, двухрядный; 1 — распределительный вал; 2 — блок-картер; 3 — пружина клапана; 4 — втулка; 5 — клапан; 6 – шайба пружины; 7 – регулировочный болт; 8 – толкатель; 9 – цепь; 10, 11 — звездочки; 12 — коленчатый вал; 13 — ось коромысла; 14 — коромысло; 15 — штанга; 16, 17 — ведомая и ведущая шестерни; 18 — ось

Механизм газораспределения включает следующие части.

Распределительный вал, преобразующий вращательное движение вала в поступательное движение толкателей.

Механизм привода распределительного вала, включающий набор распределительных шестерен, передающих движение от коленчатого вала на распределительный вал.

Клапанный механизм, открывающий и закрывающий впускные и выпускные клапаны в строго определенный момент и с заданным порядком последовательности. Клапанный механизм включает впускные и выпускные клапаны, направляющие втулки, возвратные пружины и детали крепления клапанов.

Передающий механизм, осуществляющий передачу возвратно-поступательного движения от распределительного вала на клапаны. Сюда входят толкатели, штанги, коромысла с регулировочными винтами, оси и стойки коромысел.

У механизма с боковым расположением клапанов штанги и коромысла с осями и стойками отсутствуют.

Работа механизма. Вращение от коленчатого вала передается через зубчатую или цепочную передачу на распределительный вал. При повороте распределительного вала его кулачок своим выступом поднимает толкатель и штангу, которая упирается нижним концом в толкатель, а верхним — в регулировочный винт коромысла. При подъеме штанга давит на регулировочный винт и коромысло, поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень клапана и, преодолевая силу пружины, открывает клапан.

При повороте распределительного вала его кулачок своим выступом поднимает толкатель и штангу, которая упирается нижним концом в толкатель, а верхним — в регулировочный винт коромысла. При подъеме штанга давит на регулировочный винт и коромысло, поворачиваясь вокруг оси, своим вторым плечом нажимает на стержень клапана и, преодолевая силу пружины, открывает клапан.

При дальнейшем повороте распределительного вала выступ кулачка выходит из-под толкателя и толкатель, штанга и коромысло возвращаются в исходное положение, а клапан под действием пружины закрывается.

Во время работы клапаны нагреваются, а стержень клапана удлиняется, что может привести к открытию клапана и нарушению работы двигателя. Чтобы дать возможность стержню клапана удлиниться, и чтобы клапан в то же время был закрыт, между торцами клапана и бойком коромысла оставляют V зазор, называемый тепловым. У двигателей с боковым расположением клапанов этот зазор делается между клапаном и регулировочным винтом толкателя.

Периоды от момента открытия клапанов до момента закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения.

Фазы газораспределения, выраженные в виде круговой диаграммы, называют диаграммой газораспределения. На рис. 12 представлена диаграмма газораспределения двигателя Д-240. Впускной клапан открывается с некоторым опережением (16°) до прихода поршня в верхнюю мертвую точку, а закрывается с запаздыванием (в 46°) после того, как поршень уже пройдет нижнюю мертвую точку и пойдет вверх. Это позволяет увеличить продолжительность впуска до 242° и улучшить наполнение цилиндра свежим воздухом, вначале за счет уменьшения сопротивления проходу воздуха и ускорения поступления свежего заряда воздуха (опережение открытия), а затем за счет инерции поступающего в цилиндр воздуха (запаздывание закрытия клапанов).

После сжатия и рабочего хода начинается выпуск отработавших газов. Опережение открытия выпускного клапана (56°) позволяет газам выходить из цилиндра под собственным давлением, что уменьшает затраты мощности на выталкивание газов при движении поршня вверх. Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

Закрываются выпускные клапаны с запаздыванием, что улучшает очистку цилиндра от отработавших газов.

У всех двигателей есть периоды, когда одновременно впускной и выпускной клапаны открыты. Такое положение называют перекрытием клапанов.

Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях газораспределения.

В течение одного рабочего цикла у четырехтактного двигателя впускной и выпускной клапаны должны открываться по одному разу. Поэтому распределительный вал вращается в 2 раза медленнее коленчатого вала и делает за цикл один оборот, а коленчатый вал — два.

Рис. 8. Диаграмма фаз газораспределения:

1 — начало открытия впускного клапана;

2 — начало закрытия впускного клапана;

3 — начало открытия выпускного клапана;

4 — конец закрытия выпускного клапана

Устройство механизма газораспределения. Принцип действия механизма газораспределения изучаемых двигателей и взаимное расположение деталей одинаковые, однако устройство отдельных деталей, их размеры и крепления различны.

Распределительный вал. В конструкции распределительного вала различают опорные шейки, в которых вал вращается в блоке, и кулачки (по два на каждый цилиндр).

Распределительный вал штампуют из стали, а его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты.

Вращается вал в бронзовых или чугунных втулках, запрессованных в гнезда блок-картера.

Осевые перемещения распределительного вала во втулках ограничиваются различными способами. На двигателе СМД-14 осевое перемещение устраняется упорным регулировочным винтом 36. Винт заворачивают до отказа, затем отворачивают на 1/2 оборота и затягивают контргайкой.

У двигателя СМД-60 осевое перемещение распределительного вала ограничивает упорная шайба, а необходимый зазор между упорной шайбой и торцом опорной шейки в пределах 0,16—0,28 мм обеспечивается при сборке двигателя. Упорная шайба ограничивает осевое перемещение распределительного вала и у двигателей АМ-41 и А-01М.

От продольного перемещения распределительный вал двигателей Д-240 и Д-65Н удерживается опорным кольцом, привернутым к блоку двумя винтами.

Клапанный механизм включает впускной и выпускной клапаны, направляющие втулки, клапанные пружины, опорные шайбы (тарелки) и сухарики.

Клапаны подвергаются воздействию высоких давлений и температур, поэтому они изготовляются из особо прочных сталей: впускной — из хромоникелевой, выпускной — из жаростойкой стали.

В клапанах различают тарелку клапана и стержень. В верхней части стержня имеется выточка под выступы сухариков; на некоторых двигателях делаются выточки под стопорное кольцо, которое удерживает клапан от падения в цилиндр при поломке пружины или выпадении сухариков.

Боковые поверхности тарелки и гнезда клапанов в головке выполнены под углом 45°. Чтобы эти поверхности плотно прилегали, их шлифуют и притирают.

Передающий механизм включает толкатели, штанги, коромысла с регулировочными винтами, валики коромысел, стойки коромысел и распорные пружины коромысел.

Толкатель передает движение от кулачков распределительного вала штангам. Толкатели могут быть выполнены в виде стакана или грибовидной формы, представленной на рис. 7, а (Д-240, Д-37Е). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двигателя ЯМЗ-240Б. Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу.

7, а (Д-240, Д-37Е). На двигателях АМ-41, А-01М, ЯМЗ-240Б применяют качающие роликовые толкатели. На этом рисунке представлен механизм газораспределения двигателя ЯМЗ-240Б. Роликовый толкатель качается относительно оси. При набегании кулачка распределительного вала на ролик толкателя толкатель поворачивается вокруг оси и поднимает штангу.

Штанги передают возвратно-поступательное движение от толкателя к коромыслу. Они могут быть изготовлены из стального прутка или пустотелой трубки.

Коромысло представляет собой стальной двуплечий рычаг. В коротком плече в резьбовое отверстие устанавливается регулировочный винт. Боек коромысла, давящего на клапан, подвергается закалке. В отверстие средней части коромысла запрессовывается бронзовая втулка для установки коромысла на валик.

Валики коромысел, на которых устанавливаются коромысла, закреплены в стойках, размещенных на верхней плоскости головки цилиндров.

Продольное перемещение коромысел по валику предотвращается распорными пружинами.

Валики стальные, пустотелые, внутренняя полость их используется для подвода масла к коромыслам, для чего против каждого коромысла в валике просверлены отверстия.

Декомпрессионный механизм предназначен для облегчения прокручивания коленчатого вала в первый момент запуска двигателя, путем открытия впускных, а у некоторых двигателей и всех клапанов.

При открытых клапанах воздух в цилиндре не сжимается при такте сжатия, чем и облегчается прокручивание коленчатого вала. Когда же коленчатый вал разовьет 250—300 об/мин, декомпрессионный механизм выключают, подают топливо и двигатель заводится. Этим механизмом пользуются и для экстренной остановки двигателя. Декомпрессионный механизм устанавливается на двигателях А-01М, АМ-41, СМД-14, Д-37М, Д-21Д. На двигателях Д-240, ЯМЗ-240Б, СМД-60 его нет.

Декомпрессионный механизм двигателя СМД-14 состоит из валиков, установленных над бойками коромысел в стойках. С нижней стороны под коромыслами валики имеют лыски, и когда механизм выключен, валики декомпрессионного механизма не касаются коромысел и не действуют на клапаны. При включении механизма рычагом валик поворачивается и своей несрезанной частью нажимает на коромысла и открывает клапаны. При выключении механизма валики поворачиваются своими лысками к коромыслам и не воздействуют на них. На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов.

При включении механизма рычагом валик поворачивается и своей несрезанной частью нажимает на коромысла и открывает клапаны. При выключении механизма валики поворачиваются своими лысками к коромыслам и не воздействуют на них. На двигателях АМ-41 и А-01М в валиках против каждого коромысла ввернуты болты, которые при повороте валика своими головками давят на коромысла и открывают клапаны. Этими же болтами регулируют и величину открытия клапанов.

На двигателях Д-37М, Д-21А декомпрессионный механизм воздействует не на коромысла, а на толкатели.

Обслуживание механизмов газораспределения. Оно сводится к периодическому осмотру наружных деталей, их креплений, проверке и установлению нормальных зазоров и обеспечению плотности прилегания клапанов к гнездам.

Осмотры и регулировку газораспределительного механизма проводят при техническом обслуживании № 2 (ТО-2).

Перед началом регулировки клапанов подтягивают крепления головки цилиндров и стоек валиков коромысел. Затяжку гаек крепления головки цилиндров ведут динамометрическим ключом по определенной для каждого двигателя схеме в следующей последовательности: сначала затягивают гайки, расположенные в центре головки, затем производят поочередную подтяжку гаек, расположенных по обе стороны от центра головки цилиндров.

Для регулировки клапанов выполняют следующие операции:

— ставят поршень первого цилиндра на такт сжатия, в верхнюю мертвую точку. В этом положении поршня, когда клапаны закрыты, проверяют и регулируют зазоры.

Чтобы выполнить это условие, наблюдая за коромыслами клапанов первого цилиндра, вращают коленчатый вал до тех пор, пока оба клапана (сначала выпускной, а затем впускной) откроются и закроются и после впуска начнется сжатие. После этого вывинчивают установочный винт из картера маховика и вставляют его в то же отверстие ненарезанной частью и, нажимая на винт, продолжают вращать коленчатый вал до тех пор, пока винт не войдет в углубление на маховике. При этом поршень будет в ВМТ на такте сжатия. Такая установка применяется на двигателях СМД-14, АМ-41, Д-240, Д-65Н, Д-50. На последних трех двигателях это будет не точно ВМТ, а положение поршня в момент впрыска топлива.

Для регулировки зазора отвертывают контргайку регулировочного винта и, удерживая ее гаечным ключом, заворачивают или отворачивают регулировочный винт отверткой до получения необходимого зазора. Например, при зазоре 0,25—0,30 мм щуп толщиной 0,25 мм должен свободно входить между бойком коромысла и торцом клапана, а толщиной 0,30 мм — с усилием.

Например, при зазоре 0,25—0,30 мм щуп толщиной 0,25 мм должен свободно входить между бойком коромысла и торцом клапана, а толщиной 0,30 мм — с усилием.

Затем регулируют (если он есть и регулируется) механизм декомпрессии в первом цилиндре (АМ-41, А-01М, Д-65Н). Для этого валик декомпрессора устанавливают так, чтобы ось регулировочных винтов была вертикальной. Заворачивают винт до соприкосновения с коромыслом и еще на один оборот и затягивают контргайку.

После регулировки клапанов и декомпрессионного механизма в первом цилиндре приступают к регулировке их в следующем цилиндре в соответствии с порядком работы двигателя (например, в третьем цилиндре при порядке 1—3—4—2), для чего коленчатый вал проворачивают на пол-оборота (для четырехцилиндровых, указанных выше).

У шестицилиндрового V-образного двигателя СМД-60 после установки первого цилиндра в ВМТ описанным выше способом открывают люк на картере маховика и поворачивают коленчатый вал по часовой стрелке еще на 45° так, чтобы метка на маховике с цилиндрами «1» и «4» стала против стрелки. В этом положении регулируют клапаны первого и четвертого цилиндров. Затем поворачивают коленчатый вал в том же направлении на 240°, до совпадения меток «2» и «5», регулируют клапаны второго и пятого цилиндров и, провернув коленчатый вал еще на 240° до совмещения со стрелкой меток «3» и «6», регулируют зазоры клапанов в третьем и шестом цилиндрах. Аналогичные метки имеются на двигателе ЯМЗ-240Б (на шестерне привода топливного насоса), причем одновременно регулируются клапаны в трех цилиндрах в соответствии с порядком работы двигателя.

В этом положении регулируют клапаны первого и четвертого цилиндров. Затем поворачивают коленчатый вал в том же направлении на 240°, до совпадения меток «2» и «5», регулируют клапаны второго и пятого цилиндров и, провернув коленчатый вал еще на 240° до совмещения со стрелкой меток «3» и «6», регулируют зазоры клапанов в третьем и шестом цилиндрах. Аналогичные метки имеются на двигателе ЯМЗ-240Б (на шестерне привода топливного насоса), причем одновременно регулируются клапаны в трех цилиндрах в соответствии с порядком работы двигателя.

Выбор системы управления газораспределением

Системы управления газораспределением являются критически важными услугами для нефтехимической промышленности, обеспечивая безопасную и надежную доставку газов высокого давления от источника до конечного процесса при требуемом давлении и расходе. Газораспределительную систему, разработанную Swagelok, можно рассматривать как четыре типичных подсистемы для управления подачей газа от источника к конечному процессу:

- входное соединение источника;

- контроль давления первичного газа;

- автоматическое переключение; и

- точка использования.

Если вы находитесь в процессе выбора системы управления газораспределением, приведенные ниже пояснения описывают каждую подсистему и то, как их можно сконфигурировать для поддержки широкого спектра приложений нефтепереработки, включая осушку, продувку, создание газовой подушки, а также использование в укрытия для аналитического оборудования.

Подсистема впускного соединения источника: все начинается здесь

Подсистема впускного соединения источника соединяет один или несколько источников жидкости высокого давления с системой газораспределения. Эта подсистема включает в себя соединения цилиндров, трубки, шланги и фильтры. Он также может включать в себя функции вентиляции, продувки и сброса, чтобы обеспечить безопасную подачу газа из баллона (баллонов) в первичную подсистему контроля давления газа или в подсистемы автоматического переключения.

Если ваш источник представляет собой один цилиндр, конструкция может быть такой же простой, как соединение шланга и цилиндра. Если для вашего процесса требуется несколько цилиндров, у вас обычно будет коллектор из нескольких шлангов и клапанов для соединения каждого цилиндра и один выход для основного контроля давления газа или подсистем автоматического переключения.

Если для вашего процесса требуется несколько цилиндров, у вас обычно будет коллектор из нескольких шлангов и клапанов для соединения каждого цилиндра и один выход для основного контроля давления газа или подсистем автоматического переключения.

Конфигурации конструкции и безопасности для этой подсистемы могут включать в себя расстояние для размещения цилиндров/бутылок разных размеров или методов хранения, идентификационные метки цилиндров и возможность изолировать отдельный цилиндр или весь коллектор.

Подсистема газовой панели: первая точка контроля давления

Подсистема газовой панели является первой точкой снижения давления. Эта подсистема, подключенная к одному цилиндру или коллектору, имеет одно- или двухступенчатую регулировку давления для безопасной подачи газа при требуемом давлении и скорости потока, необходимой для системы. Отсюда газ направляется в учреждение, лабораторию, оборудование или убежище для анализаторов.

Конфигурация и конфигурация безопасности для этой подсистемы могут включать варианты вентиляции и сброса, стандартные размеры задней пластины, соответствующие ширине цилиндра для простоты установки и обслуживания, а также манометры на входе и выходе.

Автоматическое переключение для бесперебойной работы

Автоматическое переключение представляет собой специальную версию системы контроля давления газа. Он использует ступенчатые настройки двух регуляторов давления для беспрепятственного переключения с одного источника газа на другой. Такое расположение обеспечивает бесперебойную работу системы при смене основного источника газа с одного баллона на другой.

Подсистема точки использования: последний компонент

Эта подсистема является последним компонентом системы управления газораспределением и обычно является наименее сложной. Расположенная недалеко от того места, где газ фактически потребляется, система точки использования обычно представляет собой регулятор давления, манометр и запорный клапан для регулировки давления в соответствии с требованиями испытательных стендов, вентиляционных колпаков или отдельных или небольших наборов оборудования. .

Варианты конструкции включают настенные, настольные или подстольные монтажные кронштейны; компактные монтажные кронштейны, когда пространство на стене ограничено; и варианты пути потока сверху вниз или снизу вверх для размещения установок, которые различаются в зависимости от площадки, здания или в рамках отдельной системы.

Система управления газораспределением: внимание к дизайну

Система управления газораспределением легко настраивается, а ее подсистемы и компоненты выбираются для удовлетворения конкретных потребностей процесса. Компания Swagelok обладает многолетним опытом проектирования, сборки и испытаний систем управления газораспределением для нефтехимической промышленности. Наши опытные инженеры на местах могут оценить эффективность существующих систем, порекомендовать модернизацию для повышения производительности или разработать новые системы с учетом конкретных потребностей вашего предприятия.

В компании Swagelok мы проектируем газораспределительные системы на основе передового опыта. Модульные панели сводят к минимуму резьбовые соединения, чтобы уменьшить потенциальные точки утечки, и имеют интуитивно понятные маркировки для безопасного, простого использования и обслуживания. На все газораспределительные системы распространяется ограниченная пожизненная гарантия Swagelok.

Чтобы узнать больше о том, как Swagelok, Северная Калифорния, , может помочь в проектировании и монтаже систем управления газораспределением на вашем нефтеперерабатывающем заводе, свяжитесь с нашей командой сегодня по телефону 510-933-6200.

Как проектирование и изготовление газораспределительной системы может повысить эффективность предприятия

На газоперерабатывающем заводе эффективность решает все. Когда что-то идет не так с газораспределительной системой, ее нужно чинить как можно быстрее, что, к сожалению, часто означает сбор ремонта или замены из того, что доступно.

Проблема в том, что при использовании в системе разрозненных частей от разных поставщиков она теряет эффективность и становится более сложной, чем необходимо. Более эффективным решением является комплексная система, разработанная для конкретного применения от местного поставщика, специализирующегося на проектировании и производстве систем газораспределения.

Ключевые аспекты проектирования и изготовления системы газораспределения

На большинстве заводов проектирование и изготовление системы газораспределения можно разделить на четыре основные подсистемы: вход источника, газовая панель, переключение и точка использования. Важно, чтобы каждая часть системы работала надежно и эффективно, поскольку сбой в любой точке может вызвать проблемы на последующих этапах.

Впускное отверстие источника Swagelok (SSI)

Первым этапом проектирования газораспределительной системы является впускное отверстие источника. Вход источника соединяет источник сжатого газа с остальной частью системы. Это может быть как простой шланг, соединенный с цилиндром, так и сложный коллектор или система шлангов и клапанов.

Вход источника может показаться простым набором компонентов, но это одна из самых важных точек в системе. Поскольку это самая верхняя точка процесса, любая утечка и потеря давления на входе источника распространяются на всю систему, поэтому надежное инженерное решение имеет важное значение. Эксперт по проектированию и изготовлению систем газораспределения может оценить ваш процесс и определить точные типы компонентов, которые обеспечат надежность и эффективность. Это могут быть запорные клапаны, отдельные вентиляционные или продувочные линии или другие варианты.

Эксперт по проектированию и изготовлению систем газораспределения может оценить ваш процесс и определить точные типы компонентов, которые обеспечат надежность и эффективность. Это могут быть запорные клапаны, отдельные вентиляционные или продувочные линии или другие варианты.

Газовая панель Swagelok (SGP)

После входа источника газ поступает в газовую панель, где контролируются давление и скорость потока в системе. В газовой панели используется одноступенчатый или двухступенчатый регулятор давления, в зависимости от особенностей применения.

Проектирование газовой панели, особенно выбор регулятора давления, является еще одной важной частью проектирования и изготовления системы газораспределения. Поскольку регулятор давления является сердцем всей системы, очень важно, чтобы он был оптимизирован для рабочего давления, свойств жидкости и остальных компонентов системы. Выбор регулятора давления для газораспределительной системы — сложная задача, которую обычно лучше доверить специалисту.

Переключатель Swagelok (SCO)

Система переключения переключается с одного источника газа на другой, когда он заканчивается (или достигается заданное давление переключения). Переналадка может быть частично или полностью автоматизирована. Наиболее безопасным и эффективным вариантом является автоматическое переключение, при котором поток газа поддерживается при постоянном давлении при переключении источников, что позволяет системе работать непрерывно.

Конечно, чем более автоматизировано переключение, тем более важными становятся технические детали. Это еще один момент, когда неразумно собирать исправление из разрозненных частей. Поставщик, занимающийся проектированием и изготовлением системы газораспределения, сможет определить наиболее эффективный способ осуществления переключения в вашей системе в зависимости от типа источника и условий процесса.

Swagelok Point-of-Use (SPU)

Конечным выходом газораспределительной системы является место использования, где производится подача газа. Обычно на заводе имеется много станций в точке использования, и они могут иметь разные требования к конструкции и эксплуатации. При этом они, как правило, являются наименее сложной частью проектирования и изготовления системы газораспределения.

Обычно на заводе имеется много станций в точке использования, и они могут иметь разные требования к конструкции и эксплуатации. При этом они, как правило, являются наименее сложной частью проектирования и изготовления системы газораспределения.

Станция использования – это последняя точка, где контролируется давление газа перед его подачей. Местная станция обычно включает в себя регулятор давления, манометр и запорный клапан для точной регулировки давления газа.

Несмотря на то, что системы точек использования относительно просты, они должны обеспечивать надежную, последовательную и безопасную работу. Проектирование станции с компактной конструкцией и индивидуальными вариантами монтажа позволяет максимально увеличить пространство, делая станцию максимально простой и безопасной в использовании.

Решения по проектированию и изготовлению газораспределительной системы для Северной Альберты

На газоперерабатывающих заводах Северной Альберты эффективность имеет решающее значение, и система «Франкенштейн», состоящая из разрозненных частей, просто не справляется с этой задачей.