Газотермическое напыление

Специалист по машиностроению Фардад Азарми о защите материалов от коррозии, плавлении частиц и технологии напыления

Я бы хотел начать с понятия напыления. Вы не сможете найти буквально ни одного материала или предмета, используемого в индустрии без защиты ― под защитой я имею в виду то, что поверхность объекта должна быть защищена от эрозии, коррозии или любого повреждения, которое может с ним случиться. Поэтому нам надо покрывать все поверхности защитным покрытием. Им может быть простейшая краска, которой мы покрываем стены, кузовы машин, все строительные конструкции, или то, что мы называем более продвинутыми покрытиями вроде газотермического напыления ― технологии, при которой мы наплавляем твердые материалы, такие как металлы или керамика, на поверхность других объектов, промышленных деталей, чтобы защитить их, увеличить срок их службы и сделать их более эффективными. Для этого нужно расплавить эти материалы и затем распылить их на поверхность объектов. Эта технология и называется газотермическим напылением.

Эта технология и называется газотермическим напылением.

Газотермическое напыление ― это общий термин для семейства схожих технологий наплавления материалов. Основная идея этой технологии ― расплавить материалы и перенести их на объект. В семейство этих технологий входят плазменное напыление, высокоскоростное газопламенное напыление, электродуговая металлизация, холодное напыление, детонационное напыление. Их можно классифицировать на основании того, какую энергию они используют для расплавления материала, или по другим основаниям.

Я не могу точно сказать, кто придумал газотермическое напыление. Нужно по отдельности рассматривать каждую технологию и где ее изобрели или начали применять. В целом этим технологиям чуть больше 60–70 лет. Тогда люди начали предпринимать попытки нанести слой твердого материала на поверхность других, более важных объектов. Но я могу сказать, что одна технология, которая очень широко используется в разных индустриях, ― холодное напыление ― была изобретена в России около 60 лет назад. Русские изобрели технологию напыления твердых частиц в их твердом состоянии, чтобы создать слой покрытия на поверхности другого материала, основываясь на деформации этих твердых частиц и механическом сцеплении между ними. Для того времени это оказалось очень качественным покрытием. Холодное напыление можно производить двумя разными способами ― под большим и малым давлением. Например, воздушно-космические компании очень часто используют такой способ нанесения защитных покрытий на детали своих аппаратов.

Но я могу сказать, что одна технология, которая очень широко используется в разных индустриях, ― холодное напыление ― была изобретена в России около 60 лет назад. Русские изобрели технологию напыления твердых частиц в их твердом состоянии, чтобы создать слой покрытия на поверхности другого материала, основываясь на деформации этих твердых частиц и механическом сцеплении между ними. Для того времени это оказалось очень качественным покрытием. Холодное напыление можно производить двумя разными способами ― под большим и малым давлением. Например, воздушно-космические компании очень часто используют такой способ нанесения защитных покрытий на детали своих аппаратов.

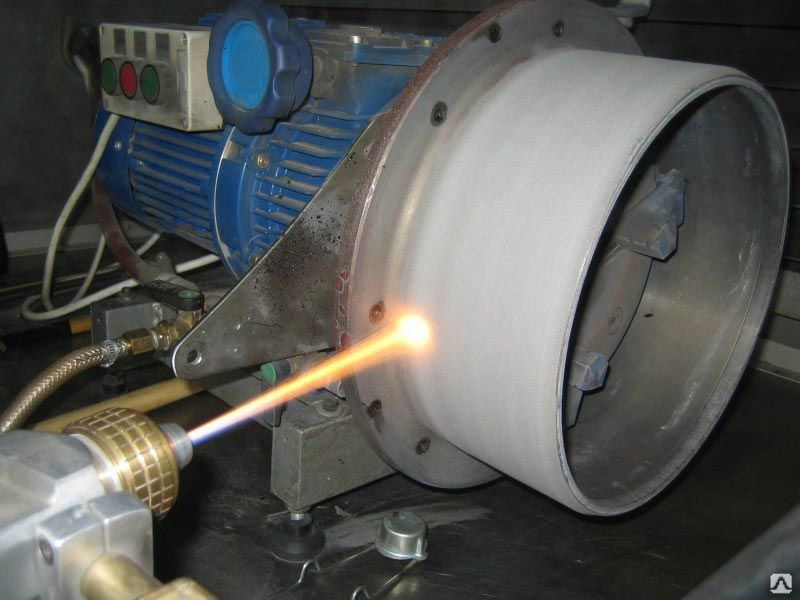

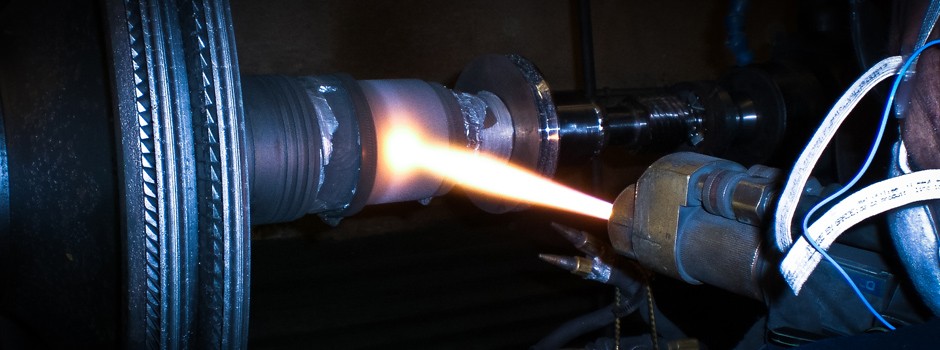

Наплавление покрытия и газотермическое напыление независимо от конкретной технологии, за исключением холодного напыления, ― это процессы наращивания. Они начинаются с доведения порошка или проволоки до высоких температур, чтобы их расплавить. Эти температуры могут достигаться путем сжигания топлива в сочетании с кислородом или при помощи плазмы. Порошок расплавляют, а дальше при помощи сжатого газа ускоряют и направляют на цель ― она называется субстрат. Эти расплавленные частицы направляются при помощи специального пистолета на субстрат, а когда они при большой скорости достигают субстрата, то ударяются о поверхность. При этом они находятся в расплавленном состоянии и начинают растекаться. А когда они растекаются и распределяются по поверхности, они начинают затвердевать. Весь процесс занимает микросекунды. Для отдельных частиц это недолгий процесс. Мы начинаем с порошка. Он расплавляется, направляется на цель, ударяется о цель, растекается и начинает затвердевать. Следующий слой ударяется уже о предыдущий, и таким образом мы создаем слой покрытия, напыляя тысячи слоев один на другой.

Порошок расплавляют, а дальше при помощи сжатого газа ускоряют и направляют на цель ― она называется субстрат. Эти расплавленные частицы направляются при помощи специального пистолета на субстрат, а когда они при большой скорости достигают субстрата, то ударяются о поверхность. При этом они находятся в расплавленном состоянии и начинают растекаться. А когда они растекаются и распределяются по поверхности, они начинают затвердевать. Весь процесс занимает микросекунды. Для отдельных частиц это недолгий процесс. Мы начинаем с порошка. Он расплавляется, направляется на цель, ударяется о цель, растекается и начинает затвердевать. Следующий слой ударяется уже о предыдущий, и таким образом мы создаем слой покрытия, напыляя тысячи слоев один на другой.

Здесь есть два очень важных фактора. Во-первых, есть спайка первого слоя с целью, субстратом, а во-вторых, спайка следующего слоя, который ударяется о поверхность первого, и то, как хорошо они сцеплены между собой. В этом процессе очень важна связь между этими слоями. В целом есть два типа связей: первый ― механическая связь, возникающая из-за высокой скорости расплавленных частиц, а вторая ― та, которую мы называем металлургической связью (некоторые ее называют химической связью). Когда расплавленные частицы ударяются друг о друга, во время процесса затвердевания может произойти химическая реакция или диффузия между атомами, которая создает связь между этими частицами.

В целом есть два типа связей: первый ― механическая связь, возникающая из-за высокой скорости расплавленных частиц, а вторая ― та, которую мы называем металлургической связью (некоторые ее называют химической связью). Когда расплавленные частицы ударяются друг о друга, во время процесса затвердевания может произойти химическая реакция или диффузия между атомами, которая создает связь между этими частицами.

Газотермическое напыление было введено на рынок и используется в различных индустриях на протяжении 40–50 лет. Индустрии выигрывают от этой технологии, получая лучшую защиту конструкционных материалов на весь срок их службы. У газотермического напыления есть множество преимуществ по сравнению с другими технологиями покрытия. Например, если вы хотите сравнить его с краской или другими полимерными покрытиями, которые мы называем мягкими покрытиями, это твердое покрытие окажется крепче. Оно лучше работает против эрозии или любого повреждения. Возьмем сколы на машинах, когда что-то твердое ударяется о капот или корпус машины. Если этот предмет ударится о резиновый или полимерный материал, он пробьет его и попадет в тело объекта. С этого момента начнутся процессы коррозии, объект начнет ржаветь. Но если на нем будет слой твердого покрытия, этого скола не случится. Объект будет хорошо защищен.

Если этот предмет ударится о резиновый или полимерный материал, он пробьет его и попадет в тело объекта. С этого момента начнутся процессы коррозии, объект начнет ржаветь. Но если на нем будет слой твердого покрытия, этого скола не случится. Объект будет хорошо защищен.

Однако по сравнению с традиционными видами покрытия у газотермического напыления есть некоторые недостатки. Этот процесс включает в себя плавление твердых материалов при высоких температурах и их нанесение на поверхность объекта, субстрата. Разумеется, в этой области будут свои проблемы и недостатки. Но все же газотермическое напыление ― это быстрый метод защиты поверхности материала твердым покрытием.

Одна из проблем в области газотермического напыления ― сделать его более простым и удобным в пользовании. Мы говорим о расплавлении материала на тысячах градусов Цельсия. Нам нужны способы сделать этот процесс более простым в применении. Кроме того, нужно найти новые материалы, которые можно наплавлять при помощи этой технологии, или создать новые технологии, которые помогут наплавлять на объекты более продвинутые материалы. Другие вызовы состоят в том, что это технология «зоны прямого видения». У нас есть пистолет ― форсунка, которой нужно двигать и напылять покрытие на поверхность объекта. Она может распылить материал в любую точку, в которую смотрит. Но нужно сделать так, чтобы было легче напылять материал в труднодоступные места, уголки объекта. Это было бы очень удобно, это можно было бы использовать в будущем, и это было бы продвижением этой технологии вперед.

Другие вызовы состоят в том, что это технология «зоны прямого видения». У нас есть пистолет ― форсунка, которой нужно двигать и напылять покрытие на поверхность объекта. Она может распылить материал в любую точку, в которую смотрит. Но нужно сделать так, чтобы было легче напылять материал в труднодоступные места, уголки объекта. Это было бы очень удобно, это можно было бы использовать в будущем, и это было бы продвижением этой технологии вперед.

Фардад Азарми

Ph.D, Associate Professor at North Dakota State University, Professor at Skoltech

Источник: postnauka.ru

Газотермическое напыление 🔨 — услуги инженерии поверхности в Санкт-Петербурге. Выполните газотермическое напыление металла в компании «Плазмацентр».

- Главная /

- Услуги компании Плазмацентр /

- org/Breadcrumb»/>

- Газотермическое напыление

Газотермическое напыление покрытий является самым распространенным и функциональным способом защиты от эффектов коррозии, эрозии, износа и прочих разрушительных воздействий внешней среды, и потому наша компания предлагает наилучшие услуги в данной области. Сам термин является общим, и объединяет такие технологии как: газопламенное напыление, высокоскоростное напыление (HVOF), плазменное напыление, электродуговая металлизация, детонационное напыление и др. Разновидности и принцип действия

Принцип действия газотермического напыления основан на нанесении на подготовленную поверхность малых, расплавленных частиц некоего сплава. Напыляемый материал нужного сплава помещается в высокотемпературную область, где распыляются на необходимую поверхность при помощи струи сжатого воздуха или газа. Частицы, образованные при распылении материала, двигаются с большой скоростью в заданном направлении.

Виды газотермического напыления

- Порошковое газопламенное напыление. Данный способ применятся при использовании напыляемого материала в виде порошка. Порошок для газотермического напыления является самой распространенной и функциональной формой расходуемого материала, так как некоторые смеси, например самофлюсующиеся или керамические, невозможно получить в другой форме для применения методом напыления. Также данный способ хорошо подходит для распыления в монтажной среде.

- Металлизация из проволок. Здесь же необходимый по составу сплав подается в температурную зону в проволочном виде. Термическое воздействие приводит к повышению пластичности материала (плавлению), а струя сжатого воздуха формирует частицы, которые оседают на подготовленную поверхность.

- Плазменное напыление. Использование плазменного напыления обуславливается его возможностью создавать высококачественное покрытие из, фактически, всевозможных материалов.

При помощи данного метода можно наносить даже такие тугоплавкие материалы как оксиды, карбиды и нитриды, обладающих температурой плавления более 3300 градусов по Цельсию.

При помощи данного метода можно наносить даже такие тугоплавкие материалы как оксиды, карбиды и нитриды, обладающих температурой плавления более 3300 градусов по Цельсию.

Газотермическое напыление покрытий

Область применения подобных методов довольно обширна, но в основном данная технология используется для восстановления или усиления некоторых физико-механических свойств детали. Восстановление геометрических форм аналогичных номинальным также возможно. Второй обширной областью является нанесение защитных покрытий. При помощи газотермического напыления металла можно изменить или добавить свойство последнему. Список возможных параметров весьма обширен и включает в себя такие возможные покрытия как: износостойкие, антифрикционные, теплостойкие, термобарьерные, электроизоляционные, электропроводные и др.

Основные газотермического напыления металла

- Газотермическое напыление подразумевает возможность нанесения нескольких слоев напыления. При данном способе исключается перемешивание обрабатываемого материала с напыляемым материалом.

- Благодаря огромному количеству сплавов и смесей существует еще большее количество комбинаций, то есть, всегда можно создать покрытие которое обладает всеми необходимыми свойствами.

- Температура детали при обработке остается низкой (До 60 градусов по Цельсию), что предотвращает ее деформацию или структурное изменение.

- Экономически выгодный расход энергии и материалов, так как на восстановление детали уходит на 50-95% меньше затрат чем на создание новой. Следует также учесть что восстанавливать покрытие требует еще меньше затрат, а восстановление можно проводить неоднократно.

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: [email protected]

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

5 типов процессов термораспыления, которые вы должны знать

Сегодня покрытия для термического напыления используются в различных отраслях промышленности. Эти покрытия состоят из проволоки и расплавленного порошка, которые подвергаются плазменному или кислородному горению. Огонь из распылительного устройства будет питать нагретую смесь, и после того, как она будет распылена на металл, смесь сохранит твердое покрытие.

Покрытия для термического напыления используются в широком спектре многих полезных приложений, которые могут включать защиту самолетов, зданий и других конструкций от экстремальных температур, химических веществ или условий окружающей среды, таких как влажность и дождь.

HVOF — это процесс, в котором используется горелка, позволяющая распространять пламя всякий раз, когда используется сопло. Это создает быстрое ускорение, которое ускоряет частицы в смеси. Конечным результатом является исключительно тонкое покрытие, которое равномерно наносится. Несмотря на то, что это тонкое покрытие, оно прочное и хорошо прилипает. Его устойчивость к коррозии лучше, чем у плазменных покрытий, но он плохо подходит для высоких температур.

Распыление пламенем горения Пламенное напыление Пламя будет генерироваться за счет кислорода, который был объединен с топливом, и это расплавит смесь. Распыление пламенем сгорания популярно для применений с низкой интенсивностью из-за его низкой стоимости. Плазменное напыление

Пламя будет генерироваться за счет кислорода, который был объединен с топливом, и это расплавит смесь. Распыление пламенем сгорания популярно для применений с низкой интенсивностью из-за его низкой стоимости. Плазменное напыление Плазменное напыление использует плазменную горелку в качестве основного инструмента для нагрева и напыления покрытия. После расплавления порошкового материала его наносят на изделие способом, аналогичным распылению в пламени горения. Покрытия, полученные в результате плазменного напыления, могут иметь толщину от нескольких микрометров до нескольких миллиметров. Хотя порошок является наиболее широко используемым материалом, также используются металлы и керамика. Процесс плазменного напыления очень популярен благодаря своей адаптируемости.

Вакуумно-плазменное напыление Вакуумно-плазменное напыление выполняется в контролируемой среде, но при низких температурах. Это поддерживает вакуум, а также снижает повреждение материала. Для получения необходимого давления для распыления можно использовать различные комбинации газов. Вакуумно-плазменное напыление используется для таких деталей, как автомобильные бамперы, приборная панель или корпуса наружных зеркал. Этот процесс также можно использовать для предварительной обработки полиэтиленовых формованных изделий, что обеспечивает адгезию эпоксидных клеев на водной основе.

Для получения необходимого давления для распыления можно использовать различные комбинации газов. Вакуумно-плазменное напыление используется для таких деталей, как автомобильные бамперы, приборная панель или корпуса наружных зеркал. Этот процесс также можно использовать для предварительной обработки полиэтиленовых формованных изделий, что обеспечивает адгезию эпоксидных клеев на водной основе.

В этом методе напыления используется точка дуги, которая создается между двумя электропроводящими проводами. Плавление произойдет в месте соединения проводов. Дуга обеспечивает нагрев, который, в свою очередь, создает осаждение и плавление, аналогично распылению пламени горения, которое используется с горелкой. Для распыления покрытий будет использоваться сжатый воздух. Эта процедура популярна из-за ее экономической эффективности, и обычно в качестве основного материала используется алюминий или цинк.

Если вам нужны специализированные покрытия, обратитесь к нам в A&A Coatings, чтобы узнать, какой процесс мы рекомендуем для нужных вам покрытий. Наши инженеры-материаловеды и техники имеют большой опыт, поэтому мы гарантируем, что независимо от того, какой процесс вы выберете, покрытия на ваших продуктах обеспечат превосходную ценность для удовлетворения ваших потребностей.

Наши инженеры-материаловеды и техники имеют большой опыт, поэтому мы гарантируем, что независимо от того, какой процесс вы выберете, покрытия на ваших продуктах обеспечат превосходную ценность для удовлетворения ваших потребностей.

Термическое напыление: процессы и подготовка поверхности

Источник изображения

В настоящее время промышленные детали часто подвергаются суровым условиям, которые приводят к износу, эрозии, истиранию и коррозии. Чтобы этого не произошло, им необходимы защитные покрытия. Несмотря на то, что существует множество методов нанесения покрытия, термическое напыление является одним из самых популярных, выбранным из-за его скорости и универсальности.

В этой статье мы рассмотрим, как работают различные технологии нанесения покрытий распылением. Мы также объясним, почему необходима подготовка поверхности перед термическим напылением и как это сделать. При этом мы будем изучать инновационные способы подготовки поверхностей с помощью лазерной технологии, которая повышает точность и помогает снизить зависимость от расходных материалов.

- Что такое термораспылительное покрытие?

- Процессы нанесения покрытий термическим напылением

- Как подготовить поверхность для термораспыления

Что такое термораспылительное покрытие?

Термическое напыление — это процесс, при котором материалы покрытия наносятся под давлением высокотемпературного газа. Затем материал связывается с поверхностью, образуя покрытие, которое обеспечивает такие свойства, как защита от коррозии, термостойкость, защита от окружающей среды, смазывающая способность, износостойкость и электрическая/теплопроводность.

Материалы покрытия обычно поступают в виде порошка или проволоки через питатель и могут включать металлы, сплавы, керамику, металлокерамику, карбиды, пластмассы или композиты. Пистолет-распылитель, также известный как распылительная горелка, является основным инструментом, используемым для выполнения операции. Он может управляться вручную или с помощью робота-манипулятора.

Системы термического напыления широко используются в аэрокосмической, механической, морской и автомобильной промышленности. Они также используются для электроники, биомедицины, а также ряда других приложений.

Они также используются для электроники, биомедицины, а также ряда других приложений.

Для оценки качества покрытия используется несколько критериев, таких как прочность сцепления, пористость, окисление, твердость и шероховатость. Толщина покрытия может составлять от 20 микрон до нескольких миллиметров.

Процессы нанесения покрытий термическим напылением

Существуют различные процессы термического напыления. Хотя они могут выглядеть одинаково, они различаются по нескольким пунктам, например:

- Метод, используемый для получения тепла

- Температуры и скорости, достигаемые газовым потоком и материалом покрытия

- Материалы покрытия, которые можно использовать

- Тип соединения, который имеет место

Давайте рассмотрим различные типы процессов распыления, чтобы понять разницу.

Плазменное напыление

Плазменное напыление использует плазменный пистолет для распыления материала покрытия на подложку. Порошковое сырье вводят в плазменную струю, где оно подвергается воздействию высокой температуры пламени (обычно от 10 000 до 15 000°C). Тепло превращает порошок в высокоскоростные капли, движущиеся со скоростью до 800 м/с, которые прилипают к подложке, где охлаждаются и затвердевают, образуя защитное покрытие.

Детонационное напыление

Детонационное напыление — это процесс, при котором взрывы происходят несколько раз в секунду, чтобы нагреть и отправить пороховое сырье через детонационный ствол со сверхзвуковой скоростью (≈3500 м/с). Искра используется для детонации смеси кислорода и топлива (обычно ацетилена), в результате чего температура внутри ствола достигает ≈4000°C. Подложка деформируется при ударе, в результате чего она наматывается на распыляемые частицы и образует прочную механическую связь.

Подложка деформируется при ударе, в результате чего она наматывается на распыляемые частицы и образует прочную механическую связь.

Проволочное дуговое напыление

Дуговое напыление, также известное как двухпроволочное дуговое напыление, создает электрический разряд, который возникает между двумя проводами, один из которых заряжен положительно, а другой отрицательно заряжен. Электрическая дуга может достигать 5000°C и образуется при смыкании двух проводов в пистолете-распылителе. По мере того, как высокая температура плавит провода, поток газа используется для распыления расплавленного металла, создавая капли, которые сцепляются друг с другом на подложке. Распыляемые частицы достигают низких скоростей (от 60 до 300 м/с) по сравнению с другими методами.

Распыление пламенем

Распыление пламенем воспламеняет смесь кислорода и топлива (обычно пропана или ацетилена) с образованием пламени, которое нагревает и плавит сырье (материал покрытия). Сырьем служит либо металлическая проволока, либо керамический или металлический порошок. Температура пламени составляет около 3000°C, при этом материал плавится и превращается в мелкие капли, которые накапливаются на подложке и образуют слой покрытия.

В первом видео показано газопламенное напыление с использованием порошкового сырья. Вот еще одно видео, демонстрирующее газопламенное напыление с использованием проволоки:

Высокоскоростное газокислородное распыление (покрытие HVOF)

Высокоскоростное газокислородное распыление воспламеняет смесь кислорода и топлива (обычно керосина или водорода) в камере сгорания. Газовая смесь достигает температуры около 3000°C, и под высоким давлением выбрасывается через сопло со скоростью около 1000 м/с. Сырье вводят в высокоскоростной газовый поток. Типичное порошковое сырье включает карбид вольфрама, который можно смешивать с другими порошкообразными материалами, такими как кобальт-хром, никель или хром. Другое порошковое сырье включает карбид хрома и нержавеющую сталь.

Высокоскоростное воздушно-топливное распыление (покрытие HVAF)

Высокоскоростное воздушно-топливное распыление впрыскивает порошок в газовую струю, состоящую из сжатого воздуха и топлива (обычно пропана, пропилена или природного газа). Его доводят до температуры около 2000°С, что выше температуры плавления материала покрытия, но ниже температуры его испарения. HVAF может распылять любые порошковые материалы, кроме керамики. Распыляемые частицы могут достигать скорости 1200 м/с. Металлы, напыляемые с использованием HVAF, практически не образуют оксидов по сравнению с HVOF.

Его доводят до температуры около 2000°С, что выше температуры плавления материала покрытия, но ниже температуры его испарения. HVAF может распылять любые порошковые материалы, кроме керамики. Распыляемые частицы могут достигать скорости 1200 м/с. Металлы, напыляемые с использованием HVAF, практически не образуют оксидов по сравнению с HVOF.

Холодное напыление

Холодное напыление отличается от других процессов термического напыления тем, что напыляемые материалы не плавятся. Инертный газ (такой как азот или гелий) предварительно нагревают электрически в диапазоне от 0 до 900°C. Затем материал покрытия ускоряется потоком газа под высоким давлением, достигая сверхзвуковых скоростей до 1200 м/с. Процесс основан на кинетической энергии для деформации и нагревания распыляемых частиц при ударе, заставляя их прилипать к поверхности. В отличие от других процессов термического напыления, здесь нет зоны термического влияния и окисления напыляемых материалов.

В отличие от других процессов термического напыления, здесь нет зоны термического влияния и окисления напыляемых материалов.

Спрей и предохранитель

Напыление и плавление — это процесс термического напыления (например, HVOF или HVAF), за которым следует дополнительный этап, при котором покрытие сплавляется с подложкой. Плавка осуществляется с помощью кислородно-ацетиленовой горелки или вакуумной печи, работающей при температуре 950–1250°С. Это создает металлургическую связь, аналогичную сварке, вместо адгезионной связи, в результате чего получаются более прочные покрытия без какой-либо пористости.

Как подготовить поверхность для термораспыления

Для обеспечения качества покрытия одним из важнейших этапов является подготовка поверхности. Хорошо подготовленная поверхность необходима для получения хорошего сцепления между подложкой и покрытием.

Хорошо подготовленная поверхность необходима для получения хорошего сцепления между подложкой и покрытием.

Для подготовки поверхностей к термическому напылению необходимы две обработки:

- Очистка поверхности : Загрязнения, находящиеся на поверхности подложки, могут мешать механизму склеивания. Масла, оксиды и другие поверхностные загрязнения должны быть удалены перед нанесением покрытия.

- Придание шероховатости поверхности : Покрытия плохо прилипают к гладким поверхностям. Чтобы увеличить адгезию, поверхности необходимо сделать шероховатыми, чтобы, когда капли (или «брызги») сцеплялись с подложкой, они образовывали прочную механическую связь.

Для выполнения этих процедур используется несколько технологий:

- Пескоструйная обработка или абразивоструйная очистка хорошо зарекомендовали себя, когда речь идет о термическом напылении. Производители используют его для удаления загрязнений и одновременного придания шероховатости поверхности.