Основные типы гидросистем

Преимущества гидравлических систем по сравнению с другими методами передачи мощности являются:

- Простота конструкции. В большинстве случаев, несколько компонентов гидросистем в связке могут заменить более сложные механические связи.

- Гибкость. Гидравлические компоненты могут быть расположены со значительной гибкостью. Трубы и шланги вместо механических элементов практически полностью устраняют проблемы в выборе местоположения.

- Плавность. Гидравлические системы обладают плавностью и тишиной в работе. Вибрации сведены к минимуму.

- Управление. Контроль в широком диапазоне скоростей и сил достаточно просто реализовать.

- Стоимость. Высокая производительность с минимальными потерями на трение обеспечивает стоимость передачи мощности на минимальном уровне.

- Защита от перегрузки

Основным недостатком гидравлической системы является сохранение прецизионных деталей в нормальном состоянии, когда они подвергаются воздействию плохих климатических условий и загрязнений. Защита от ржавчины, коррозии, грязи, масла, износа и других неблагоприятных условий окружающей среды является очень важным условием. Ниже рассмотрим несколько основных типов гидравлических систем.

Гидравлический домкрат

Эта система (рисунок 1) состоит из резервуара с жидкостью, системы клапанов и штоков, представляет собой гидрорычаг Паскаля. Перемещение маленького штока (насоса) вниз приводит к подёму вверх большого штока(подъёмный цилиндр) с нагрузкой. Так как давление под маленьким и большим штоками одинаковое, а площади штоков (на которые это давление воздействует) разные, то в соответствии с законом Паскаля, при небольшом усилии на шток насоса, достигается значительно большее усилие на подъемном цилиндре.

На рисунке 1 в верхней части показан такт впуска. Выпускной обратный клапан закрывается под давлением при нагрузке, и всасывающий обратный клапан открывается таким образом, что жидкость из резервуара заполняет насосную камеру. В нижней схеме рисунка 1 плунжер насоса перемещается вниз. Впускной обратный клапан закрывается под давлением и открывает выпускной клапан. Масса жидкости закачивается под большим поршнем, чтобы поднять его. Чтобы опустить нагрузку, в системе предусмотрен третий клапан (игольчатый клапан). При его открытии, объем жидкости под большим поршнем сообщяется с резервуаром. Нагрузка опускает большой подъемный шток вниз и выдавливает жидкость обратно в резервуар.

вверху — такт впуска и удержания нагрузки, внизу — такт выпуска и подъема нагрузки.

Рисунок 1 — Гидравлический домкрат

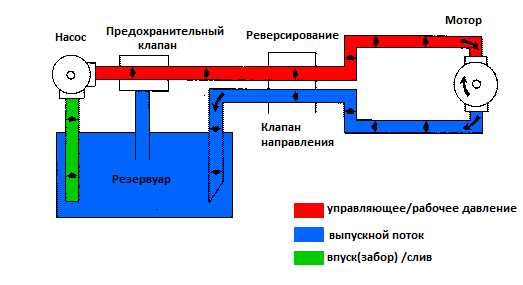

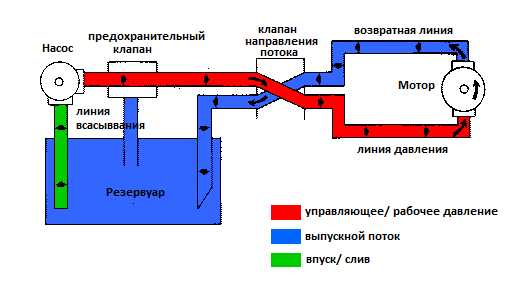

Реверсивный гидромотор

На рисунках 2 и 3 показан гидравлический насос с механическим приводом и гидравлический реверсивный роторный мотор. Клапан направления потока (реверсивный клапан) направляет поток жидкости или к одной или к другой стороне гидромотора и обратно в резервуар. Так достигается возможность работы гидравлического мотора с разным направлением вращения (реверсивность) Предохранительный клапан защищает систему от избыточного давления и может создать обход выхода потока жидкости из насоса обратно в резервуар, если давление поднимается слишком высоко.

Рисунок 2 — Реверсивный гидромотор

Рисунок 3 — Реверсивный гидромотор (продолжение)

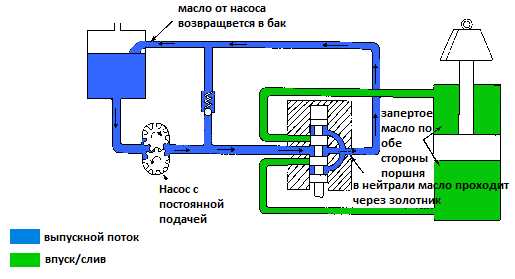

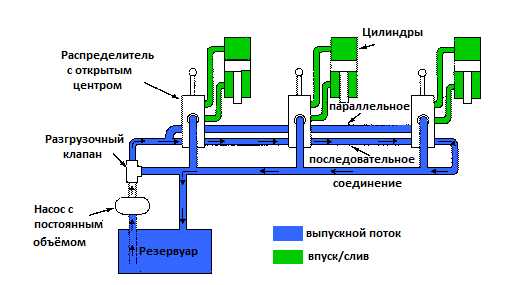

Система с открытым центром

В этой системе, распределительный клапан управления, должен быть открыт в центре, чтобы поток масла, проходил через клапан и возвращался в резервуар. Рисунок 4 показывает эту систему в нейтральном положении. Для того, чтобы одновременно работать с несколькими гидравлическими функциями, система с открытым центром должна иметь правильные соединения, которые обсуждаются ниже. Система с открытым центром эффективна для выполнения отдельных гидравлический функций и имеет ограничения с выполнением множества функций.

Рисунок 4 — Гидравлическая система с открытым центром.

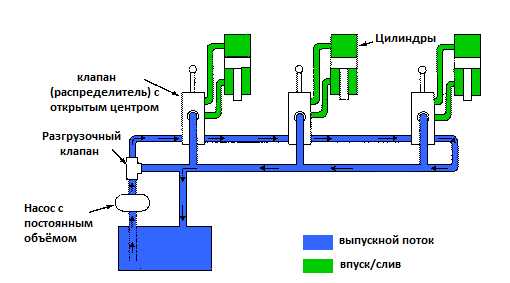

(1) Последовательное соединение. На рисунке 5 изображена система с открытым центром при последовательном соединении гидравлических потребителей/распределителей. Поток масла от насоса направляется к трём распределительным клапанам последовательно. Центр каждого распределителя в нейтральном положении открыт, что бы поток масла свободно перемещался от насоса к резервуару. Направление движение потока масла указано стрелками. Поток из выхода первого клапана направляется на вход второго, и так далее. Когда распределительный клапан работает, входящее масло поступает в цилиндр, который управляется соответственным клапаном-распределителем. Возвращаемая жидкость из цилиндра направляется через возвратный трубопровод и к следующему клапану.

Рисунок 5 — Гидравлическая система с открытым центром и последовательным соединением.

Эта система эффективна только если работает одновременно один клапан-распределитель. Когда это происходит, полный поток масла и давления на выходе из насоса доступны для этой функции. Однако, если более чем один клапан-распределитель работает, общее количество давления и потока, необходимое для каждой функции не может превышать параметр сброса системы (установки клапана сброса).

2) Последовательно-параллельное соединение. Рисунок 6 показывает изменение по сравнению с последовательным соединении. Масло из насоса направляется через распределительные клапаны последовательно, а также параллельно. Клапаны иногда «нагромождают», чтобы обеспечить дополнительные проход потока. В нейтральном положении, жидкость проходит через клапаны последовательно, как стрелки указывают. Тем не менее, когда какой — либо клапан-распределитель срабатывает, выпуск на работающем клапане закрывается, но поток масла становится доступен для всех других клапанов через параллельное соединение.

Рисунок 6 — Гидравлическая система с открытым центром и последовательно-параллельным соединением.

Когда два или более клапанов работают одновременно, цилиндр, который нуждается в наименьшем давлении будет работать первым, а затем цилиндр со следующим меньшим давлением и так далее. Эта способность работать с двумя или более клапанами одновременно является преимуществом по сравнению с последовательным соединением.

(3) Делитель потока. Рисунок 7 показывает систему с открытым центром и делителем потока. Делитель потока получает объем масла из насоса и делит его между двумя функциями. Например, делитель потока может быть установлен, чтобы открыть левую сторону первой в этом случае, если оба управляющих клапана были одновременно приведены в действие. Или он может разделить поток масла на обе стороны, в равной степени или в разном процентном отношении. Для такой системы с делителем потока, насос должен быть достаточно производительным, чтобы управлять всеми функциями одновременно. Он также должен питать жидкостью при максимальном давлении самую главную из гидравлических функций. А это означает, что большое количество лошадиных растрачиваются при работе только одного управляющего клапана.

Рисунок 7 — Гидравлическая система с открытым центром и делителем потока.

Рисунок 7 — Гидравлическая система с открытым центром и делителем потока.

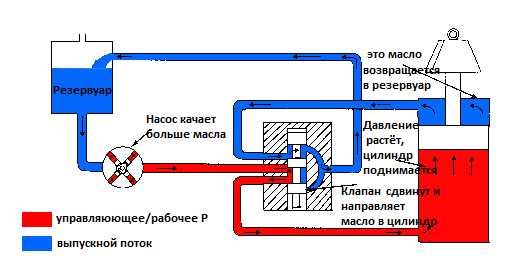

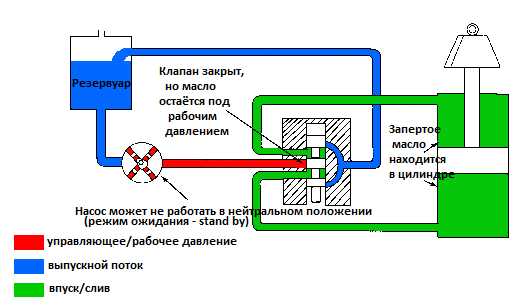

Система с закрытым центром

В этой системе, насос может бездействовать (находиться в режиме ожидания), когда масло не требуется для работы функции. Это означает, что управляющий клапан (распределитель) закрыт в центре, останавливая поток масла из насоса. Рисунок 8 показывает схематично гидравлическую систему с закрытым центром во время работы гидравлической функции. Для того, чтобы работали одновременно несколько функций, гидравлическая система с закрытым центром имеет следующие соединения:

Рисунок 8 — Гидравлическая система с закрытым центром.

(1) Насос с постоянной подачей и аккумулятором. На рисунке 9 показана гидравлическая система с закрытым центром и аккумулятором. В этой системе имеется небольшой насос, но в постоянном объеме заряжает аккумулятор. Когда аккумулятор заряжается до полного давления, разгрузочный клапан отклоняет поток насоса обратно в резервуар. Обратный клапан удерживает масло под давлением в контуре.

Рисунок 9 — Гидравлическая система с закрытым центром и аккумулятором.

Рисунок 9 — Гидравлическая система с закрытым центром и аккумулятором.

Когда управляющий клапан работает, аккумулятор разряжает свою масло под давлением и приводит в движение цилиндр. Поскольку давление начинает падать, разгрузочный клапан открывается и направляет поток насоса в аккумулятор для подзарядки потока. Эта система, используя небольшого объёма насос, эффективна в случаях когда масло требуется только в течение короткого промежутка времени. Тем не менее, когда для работы гидравлической функции нужно много масла в течение более длительных периодов, система с аккумулятором может не справиться с этим , если аккумулятор не очень велик.

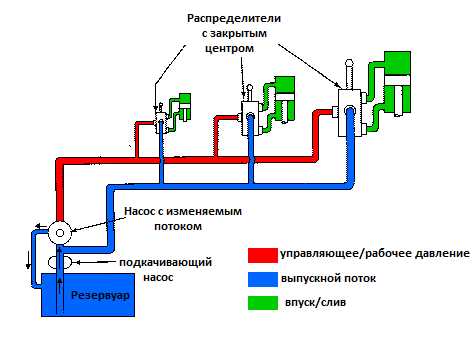

(2) Насос с изменяемым расходом . Рисунок 10 показывает гидравлическую систему с закрытым центром и насосом переменного расхода при нейтральном положении управляющего клапана. Когда управляющий клапан в нейтральном положении (центр закрыт), масло закачивается, пока давление не поднимается до заданного уровня. Клапан регулирования давления позволяет насосу отключить самого себя и поддерживать это давление в клапане. Насос находится в режиме ожидания(stand by) Расход масла насосом близок к нулю (восполняются собственные утечки в насосе), давление равно установкам клапана давления ожидания насоса.

Когда распределительный клапан срабатывает (перемещается вверх), масло отводится от насоса к нижней части полости цилиндра. Падение давления, вызванное сообщением линии давления насоса и нижней полости цилиндра, приводит насос из режима ожидания в рабочий режим, чтобы создать поток масла и давление на дно поршня, для подъема груза.

Рисунок 10 — Гидравлическая система с закрытым центром и насосом переменного расхода.

В это время, верхняя полость цилиндра соединяется с возвратной линией, что позволяет маслу выталкиваться из поршня, чтобы возвращаться в резервуар или в насос. Когда управляющий клапан возвращается в нейтральное положение, то масло становится запертым по обе стороны цилиндра, а поступление давления от насоса к гидроцилиндру наглухо перекрыто. После этой последовательности, насос снова переходит в режим ожидания. Перемещение золотника в нижнее положение направляет масло к верхней части полости поршня и приводит к перемещению груза вниз. Масло из нижней части поршня направляется в обратную линию в резервуар.

Рисунок 11 показывает ту же систему с закрытым центром, но с подкачивающим насосом (насос зарядки), который перекачивает масло из резервуара в насос переменного расхода. Во время работы насоса подпитки создаётся необходимое давление для основного насоса и необходимое количество масла для него. Всё это делает работу насоса переменного расхода более эффективным. Возврат масла из работающих гидравлических функций всей гидросистемы, направляется непосредственно к входному отверстию насоса с переменным расходом.

Рисунок 11 — Гидравлическая система с закрытым центром и подкачивающим насосом.

Поскольку современным машинам нужно больше гидравлической мощности, гидравлическая система с закрытым центром является более выгодной. Например, на тракторе, масло может потребоваться для усилителя руля, усилителя тормозов, рабочих цилиндров, трех-точечной навески, погрузчика и другого навесного оборудования. В большинстве случаев, каждая функция требует различное количество масла. В системах с закрытым центром, количество масла для каждой функции можно задавать с помощью линии или размера клапана или путем дросселирования с меньшим количеством внутренней генерации тепла по сравнению с применением делителей потоков в сопоставимой системе с открытым центром. Другими преимуществами системы с закрытым центром является:

- Не требует разгрузочных клапанов, так как насос просто выключается сам по себе при достижении давления в режиме ожидания. Это предотвращает накопление тепла в, по сравнению в системах где часто достигается давления сброса.

- Имеет линии, клапаны и цилиндры , которые могут быть адаптированы к требованиям потока каждой функции.

- Запас потока масла для полной работы и скорости гидравлической системы, доступен при низких оборотах двигателя в минуту (об/мин). Больше функций могут быть задействованы одновременно.

-

Большая эффективность работы в некоторых случаях. Например, гидравлические функции, такие как тормоза, которые требуют силы, но очень малого движения поршня. Удерживая клапан открытым, в режиме ожидания давление постоянно воздействует на тормозной поршень без потери эффективности , так как насос возвращается в режим ожидания.

Источник: Priciples of Hydraulics — Basic Systems

catterbet.com

Гидравлические схемы гидросистем

Гидравлическая система любого автоматического устройства предназначена для осуществления автоматической работы одного или нескольких рабочих органов. Полный цикл движений состоит из отдельных последовательных движений. При анализе работы гидросистемы необходимо различать такие понятия, как фазы цикла и команды для управления циклом. Под фазой автоматического цикла следует понимать движение любого элемента гидросистемы под действием гидравлического давления. Движения элементов системы, включаемых вручную механическим или электрическим приводами, относятся к командам управления.

При анализе работы каждой гидросистемы составляется таблица управления, необходимая для проверки работы всех элементов системы по требуемому автоматическому циклу. В таблице указываются:

- фазы цикла в последовательном порядке срабатывания аппаратуры, переключаемой гидравлически, и рабочих органов, обслуживаемых этой аппаратурой;

- положения или команды, получаемые золотниками и кранами управления, от электромагнитов или других негидравлических средств;

- трассы движения масла для каждой фазы в отдельности.

Оформление гидросхем. На чертежах гидросхем нормализованная аппаратура и рабочие органы изображаются условными обозначениями, а магистрали — линиями. Специальные аппараты изображаются полуконструктивно. Способ изображения магистралей в гидросистемах станков нестандартизирован.

Магистрали, соединяющие различные аппараты, изображаются сплошными толстыми, линиями; магистрали, проходящие внутри аппаратов, — тонкими сплошными линиями. Все магистрали обозначаются номерами, за исключением внутренних каналов в аппаратах, которые обозначаются буквами. У концов всех разветвлений одной магистрали ставится номер. Пояски золотников на схеме обозначаются жирными линиями для рассматриваемого положения, а для каждого нового положения — одной пунктирной линией. Трубопроводы к золотнику подводят против пояска, против пунктира, обозначающего другое положение золотника, и в промежутке между пояском и пунктиром. Применение таких условностей и обозначений позволяет проследить направление потока масла.

При составлении трасс движения масла для всех фаз цикла потоки масла, находящегося под давлением, обозначают цифрами без скобок, а сливные потоки — цифрами в скобках.

Гидросхема, снабженная таблицей управления с указанием трасс движения масла, не нуждается в подробном описании и дает полное представление о работе агрегата.

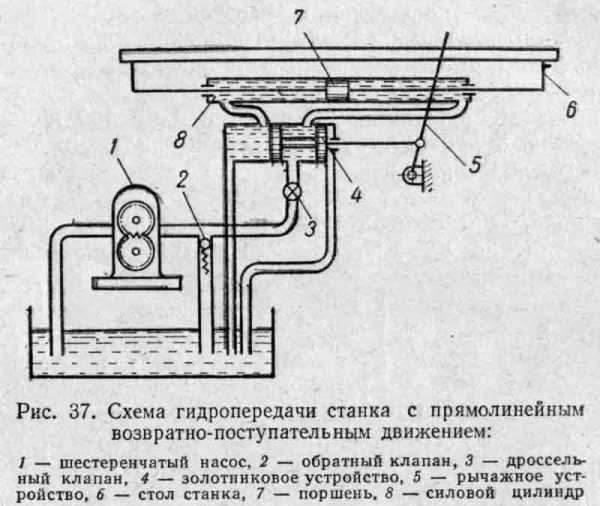

Типовые схемы гидропередач исполнительных механизмов. На рис. 37 представлена схема гидропередачи в станках, имеющих прямолинейное возвратно-поступательное движение. В этой гидросхеме шестеренчатый насос 1 подает рабочую жидкость в силовой цилиндр 8, причем количество поступающей жидкости и ее направление регулируются золотниковым устройством 4 и дроссельным клапаном 3. Специальное рычажное устройство 5 переводит золотник 4 в нужное положение. Когда поршень 7 доходит до крайнего положения, жидкость начинает поступать с другой стороны поршня, и стол 6 будет двигаться в обратном направлении. При повышении давления перед дросселем 3 масло сливается в бак через обратный клапан 2.

На рис. 38 показана схема преобразования вращательного движения ротора насоса 1 в прямолинейное движение поршня 2 силового цилиндра 4. Распределительное устройство 3 регулирует попеременную подачу жидкости с правой и левой стороны поршня и соответствующий отвод жидкости от неработающей стороны поршня.

Гидросистема с дифференциальным цилиндром. Гидросистема для возвратно-поступательного движения хонинговальной головки показана на рис. 39. Эта гидросистема состоит из четырехпояскового золотника управления А, реверсивного золотника ?, дифференциального гидроцилиндра В и рассчитана на осуществление пяти фаз цикла движений:

I — перемещение реверсивного золотника Б влево;

II — подъем поршня цилиндра В;

III — перемещение реверсивного золотника Б вправо;

IV — опускание поршня. V — останов.

В первой фазе поток масла от насоса направляется через золотник управления А и перемещает реверсивный золотник Б в крайнее левое положение. Во второй фазе масло поступает в нижнюю полость цилиндра В, вытесняя масло из верхней полости в бак. В конце хода упор, действуя на шток, переключает золотник А влево. В третьей фазе поршень реверсивного золотника Б перемещается вправо. В четвертой фазе полости цилиндра В сообщаются между собой, в результате чего головка опускается.

После нескольких ходов поршня, необходимых для обработки изделия, золотник А занимает крайнее левое положение — выключается система. Трассы масла для всех фаз цикла движений даны в табл. 8. За реверсивным золотником Б установлены обратные клапаны Г и Г1. Клапан Г предотвращает опускание поршня цилиндра под действием собственного веса. Клапан Г1 обеспечивает проход масла в гидроцилиндр В, заставляя вытесняемое из цилиндра масло проходить только через клапан В.

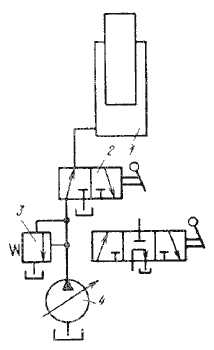

Гидрокинематическая схема следящей системы токарного станка (рис. 40). Эта система осуществляет поперечное копирование с автоматическим регулированием скорости продольной подачи (двухкоординатное копирование). Принцип работы следующий. Наконечник 3 щупа 2, соприкасаясь с шаблоном 4, отклоняет золотник щупа в сторону, соответствующую направлению подъема кривой шаблона, — масло, подаваемое насосом 5, поступает в одну из полостей цилиндра 1 поперечного суппорта, который движется в сторону подъема кривой шаблона. Масло, вытесняемое из другой полости цилиндра, сливается через дроссель 6 в бак.

Так как корпус золотника щупа жестко связан с поперечным суппортом, последний будет двигаться до тех пор, пока благодаря его смещению не закроется проходное сечение между золотником и корпусом щупа, обеспечивающее доступ масла в соответствующую полость цилиндра 9. Таким образом суппорт / следит за перемещением наконечника щупа.

Продольный цилиндр 9 при копировании перемещает каретку суппорта справа налево. Масло из левой полости этого цилиндра вытесняется через автоматический регулятор 8 и дроссель продольной подачи 7 в бак.

Автоматический регулятор 8 представляет собой двухступенчатый золотник. На ступени большого диаметра сделаны лыски для дросселирования масла. На торец ступени меньшего диаметра действует давление масла, выходящего из поперечного цилиндра. При увеличении скорости поперечной подачи давление перед дросселем 6 увеличивается, сжимает пружину золотника автоматического регулятора 8, смещая золотник. Это вызывает уменьшение проходного сечения между лысками золотника и корпусом автоматического регулятора, создавая дополнительное дросселирование, — скорость продольной подачи соответственно уменьшается.

Гидрокинематическая схема автооператора к желобошлифовальным станкам ЛЗ-9 и ЛЗ-26. Эта схема (рис. 41) применяется при шлифовании внутренних колец шарикоподшипников. Принцип действия следующий. Привод автооператора осуществляется от гидропровода станка. Автооператор управляется от упора 2, который закреплен на суппорте 3} и переключает плунжер золотника 1 управления автооператора при отводе шлифовальной бабки в заднее положение. В конце хода суп-порта 3 упор 2 перемещает плунжер золотника 1 управления в нижнее положение; последний дает команду ножке контрольного прибора 4 через гидроцилиндр 5, который выводит его из желоба обработанного кольца. После этого поршень цилиндра 8 отводит головку 7 автооператора вправо. Затем обработанная деталь Снимается с зажимного приспособления 6, очередное кольцо падает в приемник головки 7 и устанавливается соосно шпинделю, Изделия, базируясь по ранее обработанному кольцу, удерживаются в одном лотке отсекателем. Когда головка доходит до крайнего правого положения, от путевого упора 11 подается команда на переключение золотника 10, и давление в цилиндре падает. Под действием пружины 9 головка переключается влево, кольцо устанавливается в приспособление и после обработки сбрасывается в лоток.

Гидравлическая схема управления бесконсольного вертикально-фрезерного станка 6А54. Гидравлическая схема управления смазки станка (рис. 42) работает от одного масляного шестеренчатого насоса Н, который обеспечивает работу автоматизированных зажимов и механизма переключения скоростей. Вилками, закрепленными на плунжерах, производится переключение шестерен коробок скоростей и коробок подач.

Вилки В1 B2 В5 и В6 во избежание одновременного включения сблокированы механически. Плунжеры вилок состоят из стержня С и полых поршней Я, перемещающихся в цилиндре. Эти вилки кроме двух крайних положений могут находиться в среднем положении, в котором давление на плунжер в обе плоскости цилиндра одинаково. При этом избыточное масло из сети высокого давления через клапан Кр поступает в сеть низкого давления. Отсюда масло идет на смазку узлов, а через клапан П — в резервуар. Два манометра Мн и Mв и два реле давления РДП и РДС служат для контроля давления масла в сети.

Также Вам будет интересно:

chiefengineer.ru

Гидросистемы современной дорожно-строительной техники – Основные средства

Мы побеседовали с рядом специалистов по гидравлическому оборудованию дорожно-строительной техники. Познакомим читателей с их видением нынешнего этапа развития этой отрасли.

Несмотря на прогресс, принципиальное устройство гидросистем дорожно-строительных машин не меняется, по крайней мере, уже в течение 25 лет. Гидравлические системы любой сложности состоят из одних и тех же базовых компонентов: источник энергии (обычно двигатель внутреннего сгорания), исполнительные механизмы (силовые цилиндры и гидромоторы), а также аппаратура управления потоком жидкости и защиты системы от перегрузок (гидрораспределитель).

И все же за этот период производители перешли от гидромеханических систем к электрогидравлическим. Чем же характеризуются современные электрогидравлические гидросистемы?

Регулирование производительности в зависимости от нагрузки

Одним из наиболее значительных усовершенствований в конструкции гидросистем стало использование электроники для согласования работы систем и агрегатов машины. В состав гидросистем стали вводить датчики, позволяющие измерять величины рабочего давления в системе, и на основе этих данных автоматически регулировать производительность гидросистемы в зависимости от нагрузки на машину. Система с помощью датчиков отслеживает давление в гидроконтурах и подает команды насосу и гидрораспределителю, обеспечивая необходимый расход жидкости в нужном гидроконтуре.

Производительность регулируется за счет использования гидронасосов с переменным объемом. Этот насос путем изменения величины рабочего хода развивает только такую производительность, какая необходима в данный момент, и только когда необходимо подавать жидкость, что существенно повышает к.п.д. системы. Сократилось время реагирования гидросистемы на изменение нагрузки.

Традиционно в большинстве строительных машин использовались гидронасосы с постоянным рабочим объемом или шестереночные. Такие насосы подавали жидкость постоянно, даже когда гидравлическое оборудование не работало. Если нужно было выполнить нетяжелую работу, то большая часть потока гидравлической жидкости, создававшегося насосом, сбрасывалась редукционным клапаном обратно в гидробак и мощность двигателя затрачивалась на бесполезную работу, в результате расходовалось лишнее топливо, и система перегревалась.

Использование в системе не одного, а нескольких гидронасосов также позволяет регулировать производительность и энергозатраты. Применяя несколько гидронасосов, обеспечивающих независимую работу гидроконтуров рулевого управления и рабочего оборудования, можно подобрать производительность насосов к необходимой мощности в данном контуре и за счет этого уменьшить потери на дросселирование. Насосы могут располагаться последовательно или параллельно.

Одновременное выполнение нескольких операций, повышение рабочего давления

Один из способов повышения рентабельности – дать возможность машине одновременно выполнять несколько операций, например работать стрелой, рукоятью ковша и поворачивать надстройку экскаватора, не теряя при этом скорости работы и мощности. Для выполнения подобной задачи очень полезна система управления, регулирующая производительность гидросистемы в зависимости от нагрузки. Разработаны современные высокопроизводительные гидросистемы, обеспечивающие за счет увеличения рабочего давления и расхода потока возможность выполнения машиной сразу нескольких операций.

С течением времени гидравлическое оборудование строительных машин развилось из систем низкого давления «с открытым центром» в электрогидравлические системы с намного более высоким давлением «с закрытым центром». Лет тридцать назад давление в 20 МПа считалось высоким. Сегодня оно уже рассматривается как низкое. Во многих гидросистемах, рассчитанных на работу со сменным навесным оборудованием, рабочее давление составляет 28 МПа. У большинства современных экскаваторов давление в гидросистеме – 34,5 МПа, а в большинстве гидростатических ходовых систем развивается давление в 41,5 МПа.

Стимулом для повышения рабочего давления также является возможность уменьшить размеры исполнительного механизма. За счет повышения давления можно получать такое же усилие, используя гидроцилиндр меньшего диаметра. Для приведения в действие с такой же скоростью гидроцилиндра меньшего диаметра требуется меньший поток жидкости в контуре. Это, в свою очередь, позволяет использовать в системе гидронасос меньшего размера. Таким образом, за счет повышения давления всю систему можно сделать более компактной, но при этом она будет развивать такую же общую мощность, как и прежняя, то есть повысится ее удельная плотность энергии.

Повышение универсальности машин

Современные гидросистемы высокого давления и производительности увеличивают универсальность машины. Вместо нескольких узкоспециализированных машин, для которых не всегда находится работа и им приходится простаивать, на одном, например, погрузчике с бортовым поворотом просто устанавливается различное навесное оборудование, за счет чего увеличиваются его производительность, коэффициент использования и экономическая отдача.

Снижение утомляемости оператора

Производители современной дорожно-строительной техники стремятся уменьшить утомляемость оператора во время работы. От механических рычагов и педалей органы управления гидравлическим оборудованием эволюционировали в электронное управление. Электрогидравлические системы обеспечивают намного более простое управление функциями машины с помощью короткоходных джойстиков и значительно уменьшают усилие, которое приходится прикладывать к рычагу джойстика. Следует заметить, что некоторые строители по-прежнему предпочитают простые системы управления с помощью механических педалей, потому что они надежны и сравнительно недороги, но джойстики, которые намного удобнее для оператора, приобретают все большую популярность.

Некоторые производители обеспечивают оператору возможность выбора любого из трех типов управления: рулевое с помощью рычагов и гидросисте-мой – педалями; более усовершенствованная система с педалями и рычагами управления подъемом стрелы и ковшом; джойстик для управления ходом машины и работой гидравлического оборудования.

Автоматизация функций управления

Электрогидравлические системы позволяют поддерживать функции автоматического или полуавтоматического управления функциями машины, за счет чего не только появилась возможность выбора режима работы, уменьшается время выполнения цикла и повышается точность работы, но и вообще упрощается и облегчается эксплуатация машины. Электронные системы автоматического управления повышают производительность машин и упрощают работу оператора. Даже неопытный оператор сможет выполнять работы с высоким качеством за счет автоматизации управления, а опытные операторы смогут быстрее освоить управление новой машиной и увеличить производительность, то есть выполнять работы больше, чем раньше.

Например, повышают производительность труда оператора такие автоматические функции, как ограничение высоты подъЖЖЖема ковша и уменьшение раскачивания ковша при движении машины. Когда машина внедряет ковш в штабель материала, она работает жестко и резко, но как только погрузчик, набрав материал в ковш, отъезжает от штабеля, автоматически включается функция ограничения раскачивания ковша, обеспечивающая плавное движение машины. Все эти ограничения можно задать не выходя из кабины. Для замены навесного оборудования раньше требовались 1–2 человека и несколько минут времени. Теперь благодаря автоматизации оператор выполняет эту операцию за считаные секунды не выходя из кабины.

Нивелирование ранее производилось по столбикам, мерной ленте и натянутым шнурам. Сегодня оно выполняется средствами лазерной, ультразвуковой и спутниковой навигации GPS/ГЛОНАСС намного проще, быстрее и точнее. Например, у автогрейдеров автоматическая функция управления отвалом дает возможность оператору сосредоточить внимание на одном конце отвала, в то время как бортовой компьютер контролирует положение другого конца. Это позволяет увеличить скорость движения машины при нивелировании и обеспечивает более точное выполнение работы. У некоторых бульдозеров в системе управления гидросистемой имеется несколько режимов управления отвалом. Например, при выполнении финишной планировки можно уменьшить скорость выполнения команд и сделать движения очень плавными. Если же бульдозер перемещает большие массы земли, управление можно сделать более быстрым и резким.

Это только несколько примеров, когда гидросистема облегчает и упрощает работу оператора и повышает его производительность.

Техобслуживание современных гидросистем

Многие операции техобслуживания (ТО) приходится выполнять самому оператору. Поэтому от того, насколько меньше он будет затрачивать времени на выполнение всех необходимых операций ТО и утомляться при этом, зависит общая производительность его труда.

С точки зрения техобслуживания современные гидросистемы во многом похожи на предшествующие: также требуется вовремя заменять жидкость, фильтры и по мере выработки ресурса гидравлические компоненты. Однако в результате усовершенствования эксплуатационных характеристик гидравлических жидкостей и использования в их составе новых присадок сроки службы жидкостей и интервалы техобслуживания увеличились до нескольких тысяч моточасов.

Чистота гидравлической жидкости

Часто причиной неисправностей и падения производительности гидросистем бывает загрязнение. Дорожно-строительные машины, как правило, работают в условиях высокой запыленности, в грязи, в окружении множества потенциальных источников загрязнения. Загрязнения могут легко попасть в гидросистему при замене навесного оборудования, если на разъемах РВД налипла грязь. Люди, обслуживающие машину, должны следить, чтобы не внести загрязнения и влагу в гидросистему, например, при заправке жидкости через грязную воронку или при выполнении работы грязным инструментом.

Современные, более сложные электрогидравлические системы еще более чувствительны к загрязнениям. Поэтому рекомендуется фильтровать заправляемую жидкость, чего, к сожалению, большинство операторов и сервисменов не делают. Рекомендуется также использовать гидравлическую жидкость с увеличенным сроком службы, чтобы увеличить интервалы ТО, благодаря чему оператор будет реже открывать крышку гидробака, и, следовательно, вероятность попадания через нее загрязнений в гидробак уменьшится. Гидравлическая жидкость должна быть высокого качества и рассчитана на те температуры окружающего воздуха и прочие климатические условия, при которых эксплуатируется машина.

Жидкость должна качественно фильтроваться при работе в системе. То, что считалось достаточно чистым 20 лет назад, сейчас просто неприемлемо. Некоторые производители для увеличения интервалов ТО стали использовать гидравлические фильтры увеличенной емкости, другие используют фильтрующие элементы из материалов повышенного качества или с меньшими размерами ячеек. Для уменьшения вероятности попадания загрязнений некоторые производители современных дорожно-строительных машин устанавливают воздушные фильтры в сапуне гидробака, обеспечивают многоступенчатую фильтрацию жидкости в гидросистеме, начиная с сетчатого фильтра на заборнике в гидробаке и заканчивая фильром в сливной магистрали.

Не соответствующая потребностям фильтрация также может отрицательно влиять на производительность машины. Если, например, фильтры засорятся, на прокачивание жидкости в системе будет затрачиваться больше мощности. Рекомендуется заменять гидравлические фильтры не реже одного раза в шесть месяцев и один раз в год следует проводить общее ТО машины, в том числе заменять жидкость в гидросистеме, топливные фильтры: тонкой очистки и фильтр-отстойник.

Рекомендуется регулярно, примерно через 500 моточасов, проводить лабораторные анализы, отслеживая степень загрязнения жидкости и наличие в ней необычных частиц, свидетельствующих о наличии повышенного износа тех или иных компонентов, особенно если машина эксплуатируется в тяжелых условиях. Фитинги для отбора проб и замеров показателей на современных машинах легко доступны с уровня земли, чтобы упростить регулярные проверки. У некоторых производителей гидросистемы оснащаются краном для слива отстоя, это уменьшает вероятность попадания загрязнений в жидкость, возвращающуюся в гидробак.

Бортовые системы самодиагностики

В определенной мере современные гидросистемы стали проще в обслуживании. У традиционных гидромеханических систем иногда было сложно найти причину неисправности. В электронную систему управления электрогидравлических систем может быть встроена функция самодиагностики, которая ускоряет и упрощает поиск и устранение неисправностей. Электронная система управления теперь обеспечивает взаимосвязь между гидросистемой и оператором, это важный этап в развитии и улучшении рабочих характеристик гидросистем. Дисплей на панели приборов позволяет операторам и специалистам по сервису контролировать величины давления в гидросистеме и диагностировать неисправности, а также узнавать срок очередного ТО, находясь в кабине и не подсоединяя к системе компьютер.

os1.ru

Системы типовых гидросистем

10.6. Питание одним насосом двух и несколько гидродвигателей

Многие гидросистемы имеют несколько гидродвигателей, питаемые от одного насоса. При такой схеме возможны два варианта подключения гидродвигателей.

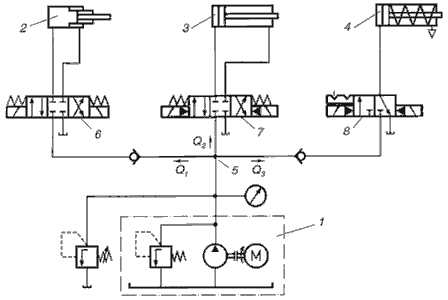

Гидросистема с параллельным включением гидропривода показана на рис.10.10. Гидросистема имеет одну общую насосную станцию 1 и три гидроцилиндра 2, 3 и 4. Каждый из гидроцилиндров имеет собственное независимое устройство управления — гидрораспределители 6, 7 и 8. В точке 5 гидролиния имеет разветвление, в котором общая подача насосной станции 1 делится на три части Q1, Q2 и Q3 . Каждый из гидроцилиндров может включаться в работу в любой момент времени, независимо от других потребителей, и совершать как холостой, так и рабочий ход.

Рис.10.10. Гидросистема параллельным включением гидропривода

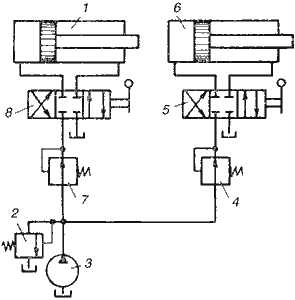

Гидросистема с последовательным включением гидропривода представлена на ри.10.11. Гидросистема имеет два гидроцилиндра 1 и 2, которые питаются от общей насосной станции 3. В отличие от гидросистемы с параллельным включением, гидроцилиндр 2 может осуществлять рабочий ход только при неработающем первом гидроцилиндре, поскольку при включении гидроцилиндра 1, напорная линия цилиндра 2 становится сливной, в которой давление падает. При этом цилиндр 2 может осуществлять только холостой ход.

Гидросистемы с параллельным включением гидропривода получили наибольшее распространение. Однако, показанная на рис.10.10 гидросхема имеет один существенный недостаток.

Рис.10.11. Гидросистема последовательным включением гидропривода

Рис.10.12. Гидросистема с двумя гидроцилиндрами, питаемыми

одним наосом через редукционные клапаны

Дело в том, что при включении всех трех гидроцилиндров скорость перемещения их выходных звеньев будет минимальна. Если отключить один из них, например первый (2), то скорость у второго и третьего возрастет, так как общая подача будет делиться только на Q2 и Q3. Чтобы этого избежать, в гидросистему необходимо включать редукционные клапаны.

На рис.10.12 представлена схема гидросистемы с одним насосом 3 и двумя силовыми цилиндрами 1 и 6, один из которых (цилиндр 6) рассчитан на работу при внешней нагрузке (давлении), значительно меньшей нагрузки второго цилиндра 1.

Для снижения давления в системе питания цилиндра 6 до требуемой величины применен редукционный клапан 4, установленный на входе в распределитель 5. Для цилиндра 1 также предусмотрен редукционный клапан 7, отрегулированный на рабочее давление в этом цилиндре. Редукционный клапан 7 также устанавливается на входе в распределитель 8, управляющий цилиндром 1. Насос 3 снабжен переливным клапаном 2, который сбрасывает излишек рабочей жидкости в бак.

Наверх страницы

gidravl.narod.ru

Схемы типовых гидросистем

Гидросистема состоит из источника энергии, каковым обычно является насос, исполнительного механизма (силового цилиндра или гидромотора), а также аппаратуры управления потоком жидкости и защиты системы от перегрузок. В частности, обязательным аппаратом для большинства гидросистем является распределитель жидкости, в функции которого входит обеспечение направления потока жидкости к рабочим полостям исполнительного механизма.

Системы любой сложности комплектуются их элементарных систем и их комбинаций. Ввиду практической неограниченности возможных комбинаций таких элементарных систем, из которых комплектуются более сложные гидросистемы разнообразных машин и установок, ограничимся лишь описанием наиболее типовых элементов схем и их комбинаций, которые применяются практически во всех машинах.

10.1. Гидросистемы с регулируемым насосом и дросселем

На рис.10.1 изображена типовая схема гидросистемы с регулируемым насосом 3, приводимым во вращение электродвигателем М, с трехпозиционным четырехходовым распределителем 2 с ручным управлением, с помощью которого осуществляется реверс поршня силового цилиндра 1. В среднем положении распределителя 2 все его каналы соединяются с баком 5, что соответствует холостому ходу (разгрузке) насоса и «плавающему» состоянию поршня цилиндра. Насос 3 снабжен фильтром 4, установленным на всасывающем трубопроводе, и предохранительным клапаном 6.

На рис.10.2 представлена схема гидросистемы с регулируемым дросселем, установленным в линии подачи (на входе). В схеме предусмотрено соединение полостей цилиндра, для обеспечения чего применен утапливаемый с помощью упоров 4 на штоке цилиндра четырехходовой переключатель 5.

Система включает нерегулируемый насос 9 с предохранительным клапаном 7, трехпозиционный четырехходовой распределитель 6 с ручным управлением, регулируемый дроссель 2 и двухпозиционный переключатель 5 с приводом от упора 4 движущегося штока силового цилиндра 3 и с установкой в исходное (верхнее) положение под действием пружины.

В среднем положении распределителя 6, представленного на рис.10.2 все его каналы соединены между собой и с баком, что соответствует разгрузке насоса и «плаванию» поршня цилиндра.

| |

Рис.10.1. Схема типовой гидросистемы с регулируемым насосом | Рис.10.2. Гидросистема с дроссельным управлением |

Положение распределителя в левой его позиции (жидкость поступает в перерывающиеся каналы правого поля распределителя) соответствует движению поршня силового цилиндра 3 вправо (жидкость от насоса поступает в левую полость), причем в этом положении распределителя 6 и утопленного переключателя 5 жидкость как от насоса, так и из нерабочей (правой) полости цилиндра 3 поступает в левую его полость (в этом случае рабочей площадью цилиндра является площадь сечения штока), что способствует ускоренному перемещению поршня вправо. После того, как нажатие упора 4 на переключатель 5 прекратится, он под действием пружины переместится вверх и отсечет левую полость цилиндра 3 от правой, соединив последнюю через распределитель с баком 8. В результате в левую полость цилиндра будет поступать лишь жидкость, проходящая через регулируемый дроссель 2, что соответствует регулируемому рабочему ходу поршня цилиндра 3.

При установке распределителя 6 в правое положение жидкость от насоса 9 поступает при неутопленном переключателе 5 в правую полость цилиндра 3, осуществляя обратный ход поршня. При этом жидкость, вытесняемая из левой полости цилиндра 3, поступает через дроссель 2 и обратный клапан 1 в бак.

При нажатии в этом случае на переключатель 5 канал насоса перекроется.

Рис.10.3. Гидросистема с цилиндром одностороннего действия

На рис.10.3, а представлена схема гидросистемы с силовым цилиндром 1 одностороннего действия и регулируемым насосом 4. Гидросистема упра-вляяется трехходовым двух-позиционным распределителем 2 с ручным приводом. Для предохранения от перегрузок система снабжена предохранительным клапаном 3.

В положении распределителя 2, представленном на рис.10.3, а, жидкость от насоса поступает в силовой цилиндр 1. Линия бака при этом перекрыта. При перемещении распределителя в противоположное положение выходной канал насоса 4 перекрывается, а цилиндр 1 соединяется с баком, в результате поршень цилиндра под действием веса приводимого узла опускается вниз. Скорость опускания регулируется с помощью дросселирования отводимой жидкости распределителем 2.

При применении в последней схеме трехходового трехпозиционного распределителя (рис.10.3, б) можно обеспечить в среднем его положении запирание жидкости в силовом цилиндре 1 (для удержания, например, груза в поднятом положении) при одновременном соединении насоса 4 с баком.

studfiles.net

Значение слова ГИДРОСИСТЕМА. Что такое ГИДРОСИСТЕМА?

Гидросистема (гидрасистема) (сокр. от гидравлическая система) — это совокупность элементов, воздействующих на текучую среду таким образом, что свойства каждого элемента оказывают влияние на состояние текучей среды во всех элементах системы.В отношении проблем, связанных с проектированием и контролем гидросистем, существует понятие гидравлическая цепь, введенное академиком А. П. Меренковым.

Данное определение гидросистем фактически подчеркивает взаимосвязь свойств множества элементов посредством текучей среды, что вытекает из определения — система, то есть единой сущности, объединяющей множество элементов по каким-либо критериям.

Различают природные и технические гидросистемы. Примерами сложных технических гидросистем являются системы сбора и подготовки нефти и газа, водо- и газоснабжения, канализации, ирригационных каналов и т. п. К Природным гидросистемам можно отнести системы продуктивных пластов, насыщенных водой, газом, газоконденсатом или нефтью.

Несмотря на разнообразие гидросистем, отличающихся назначением, структурой, гидравлическими и размерными характеристиками, по мнению многих авторов, все они содержат одни и те же элементы.

Накопители текучей среды — замкнутые объёмы естественного и искусственного происхождения, служащие для вмещения текучей среды и придающие ей относительно стабильный энергетический потенциал. Они характеризуются пренебрежимо малыми скоростями течения жидкости и газа, которые не влияют на функционирование рассматриваемой системы. К данным элементам следует относить различные ёмкости, водохранилища, моря, озера, реки, пористые пласты, атмосферу и т. п., которые являются оконечными для рассматриваемой гидросистемы. В рамках выбранной гидросистемы они могут служить как источником, так и приемником текучей среды.

Аппараты для сообщения или поглощения энергии текучей среды — аппараты, служащие для целенаправленного преобразования различных видов энергий в энергию текучей среды и наоборот: энергии текучей среды в другие виды энергий.

Устройства по управлению потоком текучей среды — устройства, служащие для изменения гидравлических параметров и направления перемещения потока. Этими устройствами являются задвижки, клапаны, распределители потоков, штуцеры, регуляторы расхода и давления и т. п.

Каналы связи — сооружения, необходимые для обеспечения направленного движения текучей среды от одного элемента гидросистем к другому. Каналами связи могут быть как открытые каналы ирригационных систем, так и закрытые трубопроводы, служащие единой цели: пропусканию сквозь себя потока текучей среды для обеспечения связи других элементов (УУ, АСП, НТС) рабочей средой.

Приборы для регистрации параметров текучей среды — устройства, предназначенные для контроля параметров потока текучей среды.

Основной проблемой, связывающей всю массу гидросистем, является расчёт параметров потоков текучей среды(или нескольких сред) в гидросистемах сетевой структуры с большим количеством элементов, которые различным образом изменяют свойства сред и их энергетические показатели.

Наиболее известными программными продуктами для моделирования, контроля и управления гидросистем являются Eclipse, Tempest, TimeZYX для гидросистем продуктивных пластов и PipeSim, «Экстра», HydraSym, OisPipe, «Гидросистема» для технических и смешанных (объединяющих природные и технические гидросистемы) гидросистем.

kartaslov.ru

|

Основными направлениями деятельности группы АВА Гидросистемы являются: проектирование и производство гидравлических приводов, систем, машин и оборудования, а также поставки компонентов гидравлических систем. ПроектированиеВажнейшей сферой деятельности АВА Гидросистемы является создание новых комплектных гидравлических систем и гидрофицированных машин для различных отраслей промышленности и транспорта. Такие машины представляют собой, как правило, сложные комплексы, включающие в себя, помимо гидравлической системы, механические узлы и металлоконструкции, электрооборудование, системы автоматического управления, системы подачи охлаждающей жидкости (СОЖ) и др. При проектировании зачастую требуются и выполняются исследования, начиная от простых расчётов до сложной научно-исследовательской проработки (НИР и ОКР). Для решения перечисленных задач в составе группы АВА Гидросистемы создана компания АВА Инжиниринг, которая сегодня является собственной проектной базой группы, а также выполняет проекты для сторонних организаций. Основными заказчиками таких проектов являются предприятия традиционной энергетики, мостостроители и проч. В компании АВА Инжиниринг созданы проекты гидроприводов гидротехнических сооружений, шлюзов, аварийных конусных затворов, гидроцилиндров, МНУ и гидроаппаратуры ГЭС, разводных пролётов мостов, проекты бурового оборудования и многое другое. Ярким примером успешного воплощения в жизнь может служить проект гидрооборудования железнодорожного и автомобильного терминалов порта Усть-Луга в Ленинградской области. Большинство проектов реализовано собственными силами АВА Гидросистемы. При выполнении работ по нашим проектам сторонними организациями АВА Гидросистемы предлагает авторский надзор, участие своих специалистов в пусконаладочных работах и другие услуги по сопровождению проекта вплоть до сдачи оборудования «под ключ». АВА Гидросистемы имеет собственное производство в Санкт-Петербурге, которое включает участки металлообработки, сварки, окраски, склады, а также сборочные площадки. Штоки, поршни и другие детали гидроцилиндров, гидроблоки, гидробаки, металлоконструкции и корпусные изделия изготавливаются серийно или индивидуально. АВА Гидросистемы имеет возможность собирать на собственных сборочных площадках типовое и крупногабаритное или тяжёлое гидрооборудование, например, гидроагрегаты (гидростанции) контейнерного типа, гидроцилиндры разводных пролётов мостов, гидроцилиндры гидронагружателей, установки для бестраншейной прокладки труб и др. Производственные возможности АВА Гидросистемы позволяют производить специальное и высокоточное оборудование, например, гидроцилиндры и гидродемпферы, стендовое и испытательное гидравлическое оборудование для железных дорог, предприятий судостроения, атомной энергетики и гидроэнергетики, а также другое промышленное и мобильное гидрооборудование, отвечающее повышенным требованиям к качеству исполнения. Продукция ABA Гидросистемы экспортируется в страны СНГ, Германию, Китай, Индию, Казахстан, Чехию, Беларусь, Латинскую Америку, Канаду и др. Испытательный участок АВА Гидросистемы оснащён стендами для проверки насосов и гидромоторов, гидроаппаратуры, рукавов высокого давления, гидроцилиндров и насосных станций мощностью до 250 кВт. Вся продукция компании проходит ОТК. Организован входной контроль качества комплектующих. Система контроля качества АВА Гидросистемы соответствует международным требованиям и сертифицирована по ISO9001. КомплектацияАВА Гидросистемы является дистрибьютором компаний EATON (Internormen), R+L HYDRAULICS, ATOS, Wandfluh, Marzocchi, Thermal Transfer Products, Bucher hydraulics, Hänchen, Goizper Industrial, HaVel, Rotary Power, Brevini fluid power, EPE italiana, а также поддерживает тесные партнёрские отношения с компаниями Parker Hannifin и Poclain Hydraulics. Со склада в Санкт-Петербурге поставляются комплектующие гидравлических систем: насосы и гидромоторы, гидроаппаратура, гидроаккумуляторы, фильтры, гидравлические шланги и трубопроводы, хонингованные трубы и штоки для производства гидроцилиндров, РВД, быстроразъёмные соединения (БРС), фитинги и трубная арматура, гидрораспределители, гидроклапаны, гидроцилиндры, контрольно-измерительные приборы. Основными заказчиками комплектующих являются производители новой техники, стремящиеся повысить уровень качества своей продукции за счёт использования компонентов лучших мировых фирм. Это производители железнодорожной, дорожной и строительной техники, предприятия судостроения, машиностроения и многие другие. АВА Гидросистемы осуществляет поставки комплектации, а также производит подбор аналогов и замену устаревшего гидрооборудования предприятиям, выполняющим модернизацию своих производств. К последним относятся многочисленные предприятия, занимающиеся реновациями объектов традиционной и атомной энергетики России, ближнего и дальнего зарубежья, судостроительные и судоремонтные заводы, металлургические предприятия и другие. Заказчиками запасных частей являются организации, эксплуатирующие импортную технику, например, предприятия, занимающиеся лесозаготовкой и лесопереработкой, эксплуатацией и ремонтом путевых дорожных машин и другой железнодорожной техники. Вся поставляемая продукция сертифицирована. |

ПОИСК НА САЙТЕ Отправить письмо |

www.hydrosystem.ru