Причины загрязнения форсунок: методы тестирования и очистки

Если предположить, что среднестатистический автомобиль потребляет порядка 10 литров топлива на каждые 100 км пробега и в течение своей «жизни» пробегает хотя бы 250 000 км, то легко посчитать какое количество бензина проходит через его топливную систему. 250 000 / 100 х 10 = 25 000 литров. Немудрено, что с таким количеством топлива в систему попадает и значительное количество загрязнений. Со временем характеристики топливоподающей аппаратуры ухудшаются из-за появления на стенках ее элементов различных загрязнений. На пути механических загрязнений стоят топливные фильтры, отсеивающие частицы крупнее 10-20 микрон. Они устанавливаются в топливной магистрали и в самой форсунке. Своевременно заменяя фильтры и применяя при этом изделия гарантированного качества можно предотвратить загрязнение механическими частицами.

Однако основной вклад в загрязнение топливной системы вносит, как ни странно само «чистое» топливо.

Накапливаясь, они препятствуют запорному конусу плотно сесть на седло, вследствие чего нарушается герметичность форсунки. Остаточное давление топлива в рампе после остановки мотора сохраняется. Оно потихоньку проталкивает бензин через негерметичный клапан, и процесс закоксовывания идет интенсивнее. Потеря герметичности осложняет запуск двигателя ввиду отсутствия давления в топливной магистрали и возможности образования паровых пробок. Кроме того, с потерей герметичности ухудшается отсечка топлива. Вместо того, чтобы резко оборвать факел, отправив всю порцию во впускной канал, окончание впрыска происходит плавно. Последние капли его не могут «выстрелить», а беспомощно повисают на распылителе. Проходное сечение сопла форсунки – кольцевая щель, образованная корпусом распылителя и запорным клапаном. С появлением отложений просвет «зарастает» и уменьшается. Соответственно уменьшается и количество топлива, дозируемого форсункой за каждый рабочий такт. Если система управления не имеет обратной связи, то изменение пропускной способности форсунок приведет к обеднению рабочей смеси.

Накапливаясь, они препятствуют запорному конусу плотно сесть на седло, вследствие чего нарушается герметичность форсунки. Остаточное давление топлива в рампе после остановки мотора сохраняется. Оно потихоньку проталкивает бензин через негерметичный клапан, и процесс закоксовывания идет интенсивнее. Потеря герметичности осложняет запуск двигателя ввиду отсутствия давления в топливной магистрали и возможности образования паровых пробок. Кроме того, с потерей герметичности ухудшается отсечка топлива. Вместо того, чтобы резко оборвать факел, отправив всю порцию во впускной канал, окончание впрыска происходит плавно. Последние капли его не могут «выстрелить», а беспомощно повисают на распылителе. Проходное сечение сопла форсунки – кольцевая щель, образованная корпусом распылителя и запорным клапаном. С появлением отложений просвет «зарастает» и уменьшается. Соответственно уменьшается и количество топлива, дозируемого форсункой за каждый рабочий такт. Если система управления не имеет обратной связи, то изменение пропускной способности форсунок приведет к обеднению рабочей смеси.

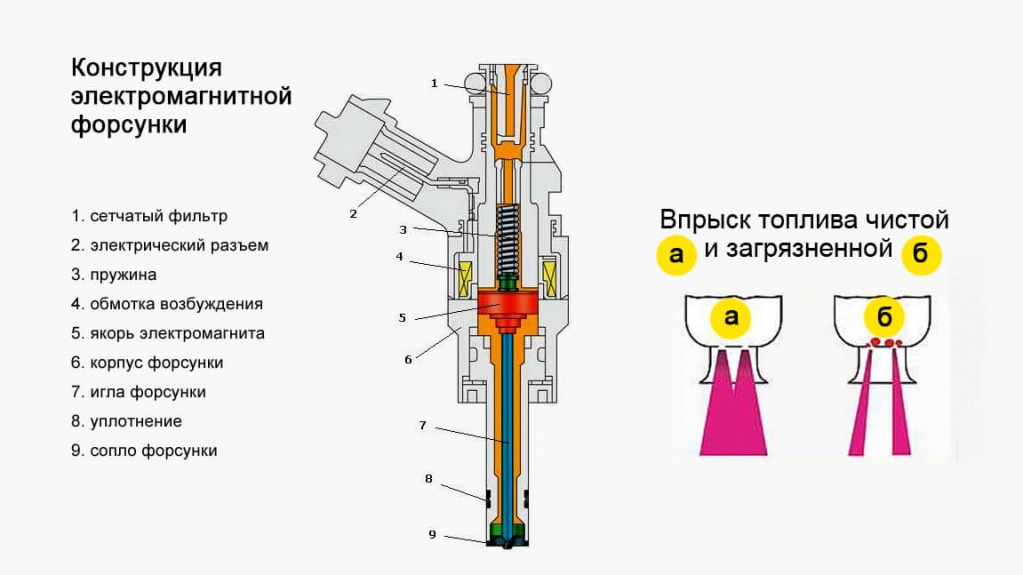

А еще отложения ухудшат однородность распыления. Из форсунок полетят крупные капли, не успевающие испариться, перемешаться с воздухом и, стало быть, сгореть в цилиндрах.

А еще отложения ухудшат однородность распыления. Из форсунок полетят крупные капли, не успевающие испариться, перемешаться с воздухом и, стало быть, сгореть в цилиндрах.Подведем итог — загрязнение форсунок может вызвать:

- нарушение герметичности снижение производительности,

- ухудшение качества распыления топлива,

- значительный разброс производительности между отдельными форсунками комплекта.

В результате – знакомые многим владельцам основные симптомы:

- затрудненный запуск двигателя,

- неустойчивая работа (особенно на холостом ходу),

- провалы при разгоне,

- повышенный расход топлива,

- потеря мощности и ухудшение управляемости,

- появление детонации вследствие обеднения смеси и повышения температуры в камере сгорания,

- пропуски воспламенения,

- «Хлопки в выхлопной трубе».

Производители аппаратуры пытаются воспрепятствовать появлению отложений. Для этого совершенствуют конструкцию форсунок, применяют новые материалы, достигают очень высокой точности изготовления. Нефтяные компании выпускают высококачественные бензины с моющими присадками. И все же форсунки приходится чистить, особенно если пробег автомобиля превышает 100 тыс. км и сопряжен с эксплуатацией на низкокачественном бензине, богатом тяжелыми фракциями. Кстати, именно поэтому следует избегать использования топлива из многомесячных запасов, хранящихся в бочках или канистрах. Выпавшие из него смолы быстрее забивают фильтры и оседают на распылителях, ускоряя образование отложений.

Нефтяные компании выпускают высококачественные бензины с моющими присадками. И все же форсунки приходится чистить, особенно если пробег автомобиля превышает 100 тыс. км и сопряжен с эксплуатацией на низкокачественном бензине, богатом тяжелыми фракциями. Кстати, именно поэтому следует избегать использования топлива из многомесячных запасов, хранящихся в бочках или канистрах. Выпавшие из него смолы быстрее забивают фильтры и оседают на распылителях, ускоряя образование отложений.

Значительно реже встречается другая причина неудовлетворительной работы форсунок – загрязнение входных фильтров. Входные фильтры форсунок относительно небольших размеров и призваны лишь гарантировать чистоту топлива, поступающего в форсунки, отсекая особо мелкие включения, проникшие через магистральный фильтр тонкой очистки топлива. Поглощающая способность их невелика, а засорившись, они оставляют форсунки на голодном пайке. Чтобы этого не допустить, нужно внимательно следить за состоянием фильтра тонкой очистки топлива и не «заливать».

Существует два основных типа форсунок – механические и электрические. Примерно с 1993 года автопроизводители отказались от использования механических форсунок ввиду более жестких требований к токсичности выхлопа и, соответственно, к качеству приготовления топливно-воздушной смеси. Надо заметить, что рабочие параметры механических форсунок изменяются в процессе эксплуатации. Это обусловлено изменением жесткости возвратной пружины, а также состояния седла и запорного клапана. Современные электромагнитные форсунки изготавливаются с допусками 1 микрон и способны работать до миллиарда циклов. Основной проблемой для них является загрязнение в процессе эксплуатации. Наибольшую интенсивность накопление отложений имеет сразу после остановки двигателя. В это время температура корпуса форсунки возрастает за счет нагрева от горячего двигателя – охлаждающее действие потока бензина отсутствует. Легкие фракции бензина в рабочей зоне форсунки выпариваются, а тяжелые превращаются в лаковые отложения, которые изменяют сечение калиброванного канала.

Фотоотчет

Остальные Статьи

16.11.17

Launch x431 Pro 2016 — лучший выбор!Launch x431 Pro 2016 — лучший выбор! Предлагаем вам мультимарочный сканер LAUNCH X431 PRO 2016 — лидер продаж на российском рынке автодиагностики!

25.10.16

Отличие Launch x431 Pro от Launch x431 Pro 2016При выборе мультимарочного сканера клиенты часто задаются вопросом: «В чем отличие Launch x431 Pro от Launch x431 Pro 2016 ? С момента выпуска сканера x431 Pro прошло уже более 3-х лет и все это время компания собирала отзывы о его работе от дистрибьюторов и клиентов, чтобы учесть их пожелания при разработке нового прибора.

02.02.15

О «походной» диагностикеВ очередной раз, просматривая различные варианты, я натолкнулся на новинку от компании Launch – диагностический адаптер EasyDiag. Меня заинтересовало, что может эта маленькая желтая коробочка. Как выяснилось – многое: чтение и сброс ошибок по заводским протоколам по всем системам, а не только двигателя.

Автокомплекс Водолей — Промывка инжектора и форсунок

Форсунка — это простой электромагнитный клапан, созданный для максимально точной дозировки подачи топлива и его распыла. Как показывает практика при эксплуатации современного инжекторного двигателя с системой впрыска топлива в условиях, когда топливо не соответствует принятым в цивилизованных странах нормам, топливные магистрали, форсунки и другие элементы системы требуют профилактической очистки примерно каждые 20-30 тыс. км. пробега, что в несколько раз больше чем у карбюраторных двигателей.

км. пробега, что в несколько раз больше чем у карбюраторных двигателей.

В следствие засорения инжектора возможна неправильная работа двигателя (потеря мощности двигателя, повышенный расход топлива, провалы и подергивания при разгоне, нестабильные обороты холостого хода). У загрязненных форсунок снижается производительность, изменяется направление и форма факела распыла, в запущенных случаях игла форсунки может залипнуть в открытом или закрытом состоянии. Перебои в работе двигателя становятся особенно заметными с наступлением холодного времени года, так как испаряемость бензина уменьшается, что затрудняет запуск двигателя.

Промывка форсунок и промывка инжектора — это по сути одна и та же процедура.

Основные стадии засорения инжектора

1.Стадия засорения: разница в производительности форсунок составляет 5-7%. При малом засорении особых проблем с двигателем не возникает. Обычно, происходит увеличение расхода топлива на 1-3 литра на 100 км. На плохом бензине может появляться детонация.

На плохом бензине может появляться детонация.

2.Стадия засорения: разница в производительности форсунок порядка 10-15%. На холостом ходу двигатель ”подтраивает” (начинает работать не равномерно). Выхлоп так же становится неравномерным, с хаотичными хлопками. Заметно увеличивается расход топлива и ухудшается динамика разгона. Появляется детонация, едкий запах из выхлопной трубы.

3.Стадия засорения: разница в производительности форсунок достигает 20-50%. Двигатель пытается «выпрыгнуть» из под капота. Один или более цилиндров могут вообще не работать на холостом ходу. При попытке резкого нажатия на педаль газа в корпусе воздушного фильтра раздаются хлопки. Все симптомы первых двух стадий так же присутствуют в более яркой форме.

Основными признаками загрязнения форсунок и необходимости их промывки являются:

- Затрудненный пуск двигателя

- Неустойчивая работа двигателя на холостом ходу и переходных режимах

- Провалы при резком нажатии на педаль газа

- Ухудшение динамики разгона двигателя и потеря мощности

- Увеличение расхода топлива

- Повышение токсичности отработавших газов

- Появление детонации при разгоне вследствие обеднения смеси и повышения температуры в камере сгорания

- Пропуски воспламенения

- Хлопки в выпускной системе

- Быстрый выход из строя кислородного датчика (лямбда-зонда) и каталитического нейтрализатора

- Загрязнение форсунок становится особенно заметным с наступлением холодов, когда испаряемость топлива ухудшается и появляются проблемы с пуском холодного двигателя

Химическая промывка инжектора

Как правило, при плановом обслуживании чаще применяют химический способ очистки топливной системы при помощи специальной жидкости, без снятия. Он менее трудоемкий и его эффективность достаточна для профилактики. Однако, если отложения более устойчивые, этот метод не может дать 100% гарантию очистки из-за невозможности визуального контроля, т.к. при промывке инжектора химическим способом форсунки не демонтируются.

Он менее трудоемкий и его эффективность достаточна для профилактики. Однако, если отложения более устойчивые, этот метод не может дать 100% гарантию очистки из-за невозможности визуального контроля, т.к. при промывке инжектора химическим способом форсунки не демонтируются.

Ультразвуковая промывка инжектора

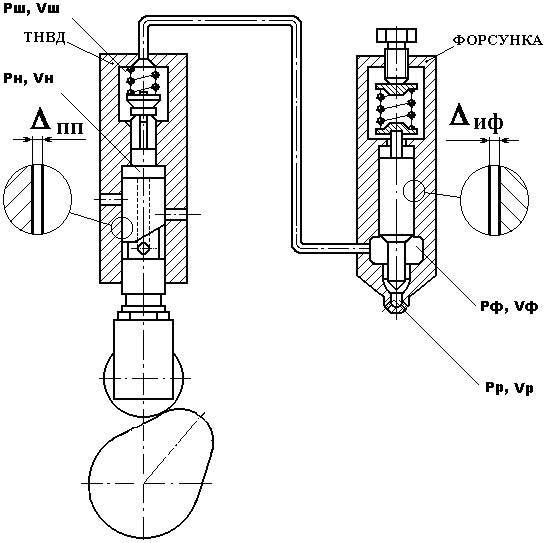

Для однозначного определения состояния форсунок их необходимо демонтировать и испытать на специальном стенде, создав при этом условия, идентичные реальным условиям работы двигателя — давление, время впрыска и частота. Это единственно правильный способ оценки их состояния – герметичность, производительность, направление и форма факела распыла.

Снятые с форсунки можно «лечить» наиболее эффективным способом — ультразвуковой промывкой инжектора в специальной ванне. Под воздействием ультразвуковых колебаний частички чистящей жидкости каждую секунду совершают возвратно-поступательное движение с частотой генератора. Но из-за инерционности происходит не только перемещение микрообъемов жидкости с резкими изменениями ускорения, но и скачкообразное изменение давления в них. Рабочая жидкость как бы «бомбардирует» поверхность очищаемой форсунки и срывает с неё частички грязи. Такое интенсивное движение раствора усиливает размельчение частичек грязи в рабочей жидкости. Наиболее примечательным при этом является то, что полная очистка от загрязнений при помощи ультразвука достигается даже в самых узких углублениях и отверстиях очищаемого изделия.

Рабочая жидкость как бы «бомбардирует» поверхность очищаемой форсунки и срывает с неё частички грязи. Такое интенсивное движение раствора усиливает размельчение частичек грязи в рабочей жидкости. Наиболее примечательным при этом является то, что полная очистка от загрязнений при помощи ультразвука достигается даже в самых узких углублениях и отверстиях очищаемого изделия.

На сегодня это самый эффективный способ промывки форсунок, т.к. позволяет визуально оценить параметры “до” и “после” ультразвуковой промывки инжектора.

Стоимость промывки

Стомость промывки форсунок в автокомплексе «Водолей» не высока, она зависит от модели двигателя, сложности снятия и установки форсунок на двигателе.

Наши преимущества:

|

Быстрое выполнение работ Мы прекрасно понимаем, что времени всегда не хватает. Поэтому мы выполняем все работы быстро и без потери высокого качества. Поэтому мы выполняем все работы быстро и без потери высокого качества. |

Экономия до 50% Вы можете сэкономить до 50% стоимости технического обслуживания или ремонта у официального дилера, если обратитесь в автокомплексВодолей |

Отсутствие очередей На нашем сайте работает удобный сервис предварительнойОнлайн записи |

Ремонт вместо замены Мы не будем заставлять Вас покупать целый агрегат, если в нем неисправна только одна деталь. Если что-то можно отремонтировать, мы отремонтируем. |

Чтобы записаться на промывку форсунок

воспользуйтесь формой онлайн записи:

Записаться

или позвоните по телефону:

+7 (3822) 57-49-49

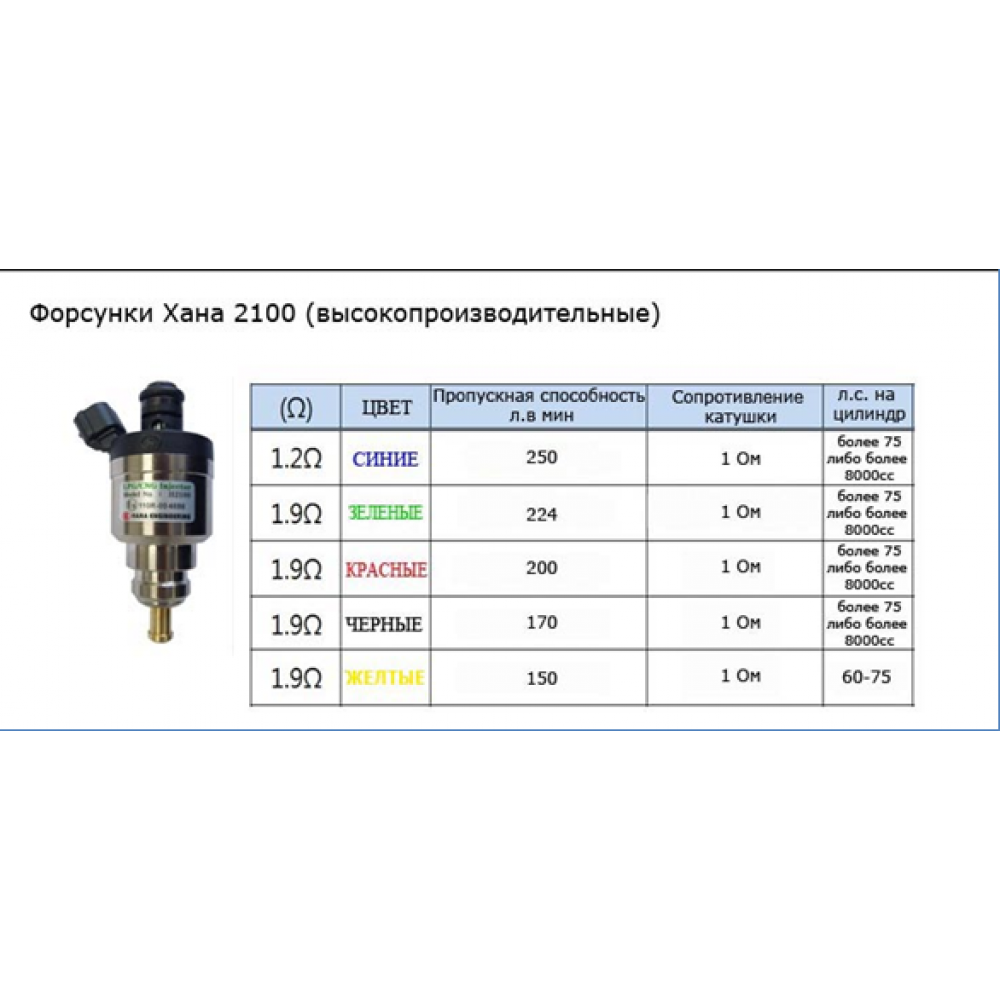

Форсунки топливные бензиновые чем отличаются по цвету.

Блог › Принцип работы инжектора

Блог › Принцип работы инжектораТопливная форсунка является основным исполнительным устройством в любой системе впрыска. Ее главная задача — распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Форсунки бензиновых и дизельных двигателей выполняют одинаковые функции, но по принципу действия и конструкции — это совершенно разные устройства. В данной главе описываются форсунки только для бензиновых двигателей.

ФОРСУНКИ ВПРЫСКА: ОБЩИЕ СВЕДЕНИЯ

Форсунки впрыска бензина (ФВБ) по конструктивному устройству и по типу реализованного в них способа управления подразделяют на гидромеханические, электромагнитные, магнитоэлектрические и электрогидравлические. В современных системах впрыска бензина используются в основном первые два вида.

По назначению в системе впрыска форсунки бывают пусковыми и рабочими. Рабочие форсунки делят на два вида: центральные форсунки для одноточечного импульсного впрыска и клапанные форсунки для впрыска топлива с распределением по цилиндрам. Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Следует отметить, что форсунки впрыска бензина изготовляются под каждый тип двигателя индивидуально, т.е. форсунки впрыска не унифицируются и, как правило, не могут переставляться с одного типа двигателя на другой. Исключение составляют универсальные гидромеханические форсунки фирмы BOSCH для механических систем непрерывного впрыска бензина, которые широко применялись на различных двигателях в составе системы «K-Jetronic». Но и эти форсунки имеют несколько не взаимозаменяемых модификаций.

Почти все форсунки впрыска бензина содержат внутри корпуса мелкосетчатый фильтр тонкой очистки топлива, который часто является причиной нарушения работоспособности форсунки. Восстановить нормальную работу форсунки с загрязненным фильтром можно принудительной промывкой всей системы впрыска специальным многокомпонентным растворителем, который добавляют в моторное топливо (в бензин), и двигатель включают в работу на холостом ходу на 30-40 мин. В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Следует также заметить, что современные форсунки впрыска бензина не разборные и ремонту с демонтажом на детали не подлежат.

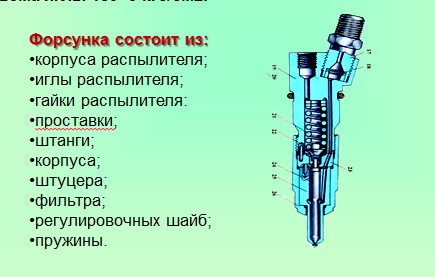

ГИДРОМЕХАНИЧЕСКИЕ ФОРСУНКИГидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

_______________________________________________________________

Виды и конструкция форсунок систем впрыска

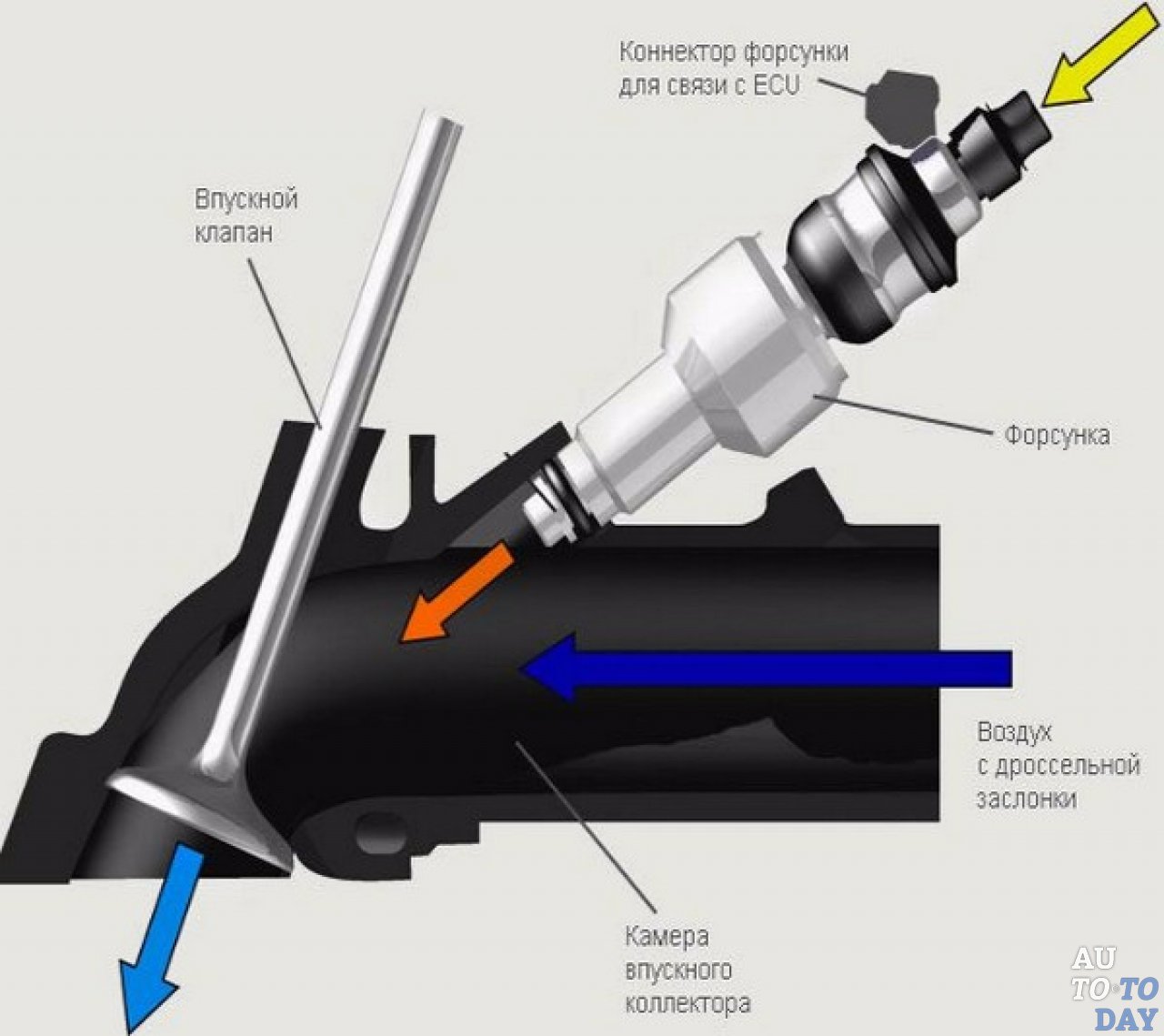

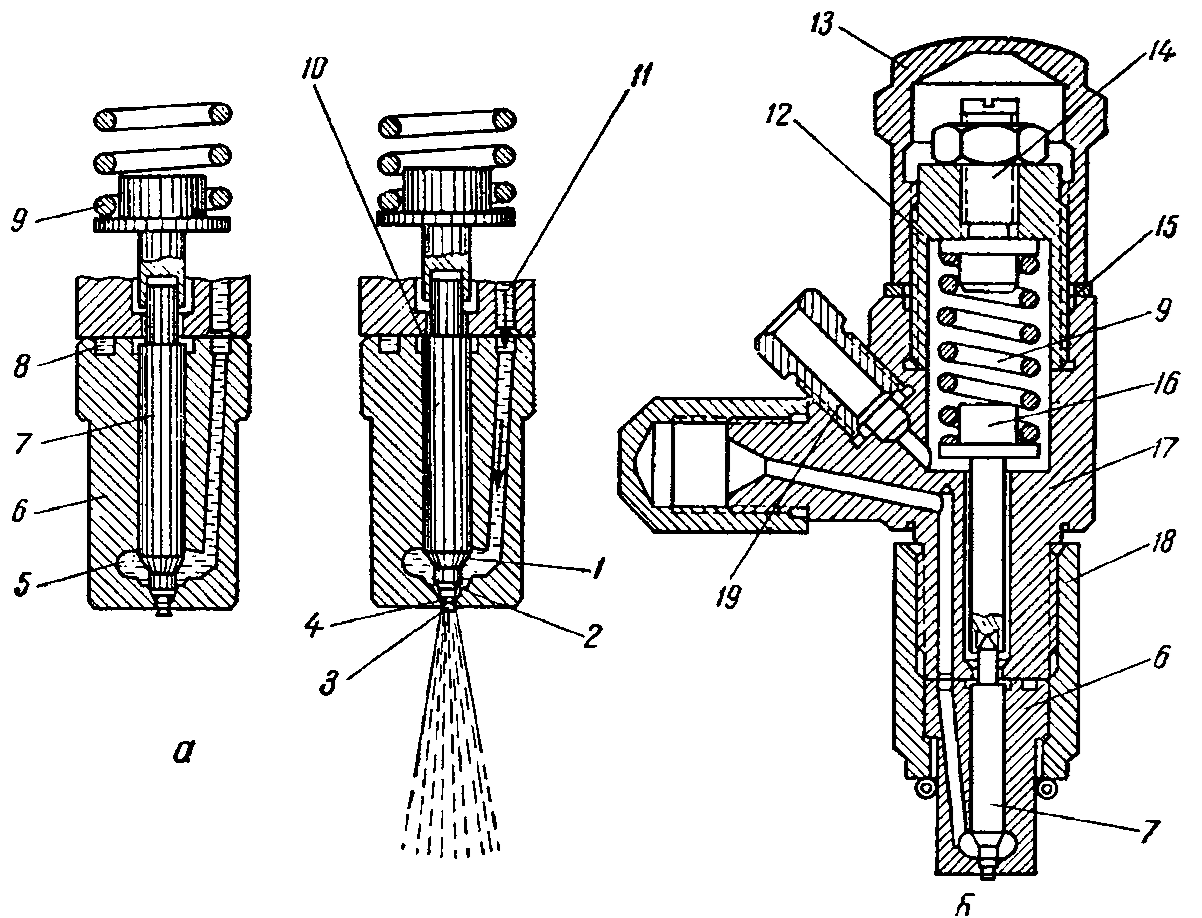

Форсунка (или инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок: электромагнитная, электрогидравлическая и пьезоэлектрическая.

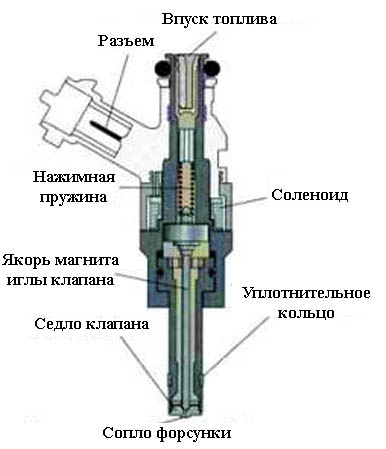

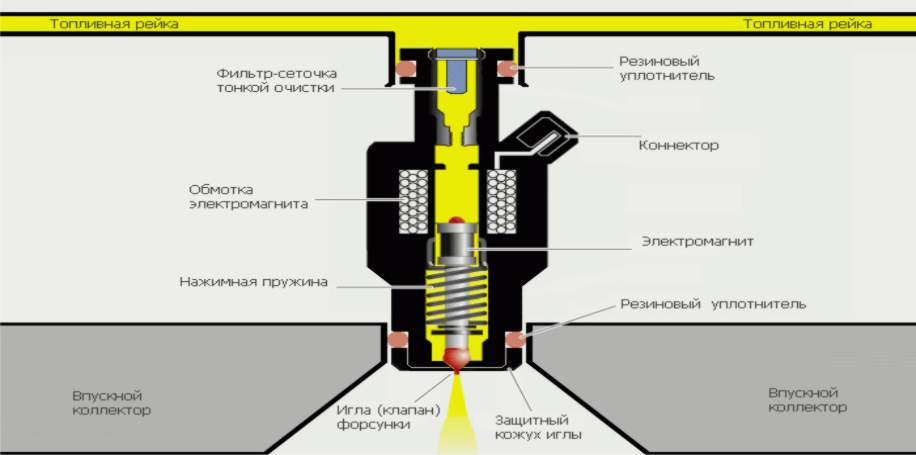

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на

бензиновых двигателях, в т.ч. оборудованных системой

непосредственного впрыска. Форсунка имеет достаточно простое

устройство, включающее электромагнитный клапан с иглой и сопло.

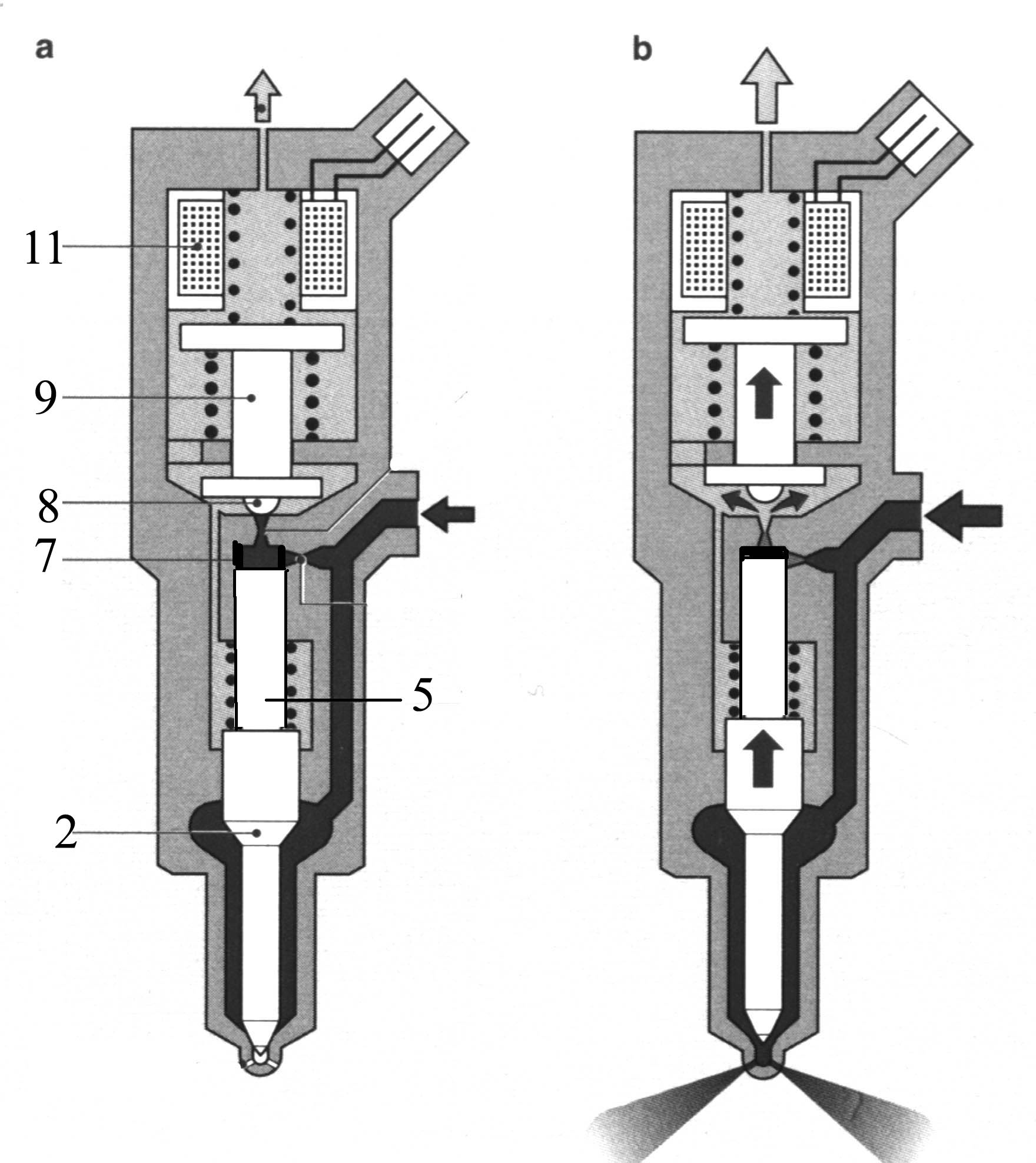

Её работа осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана.

При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

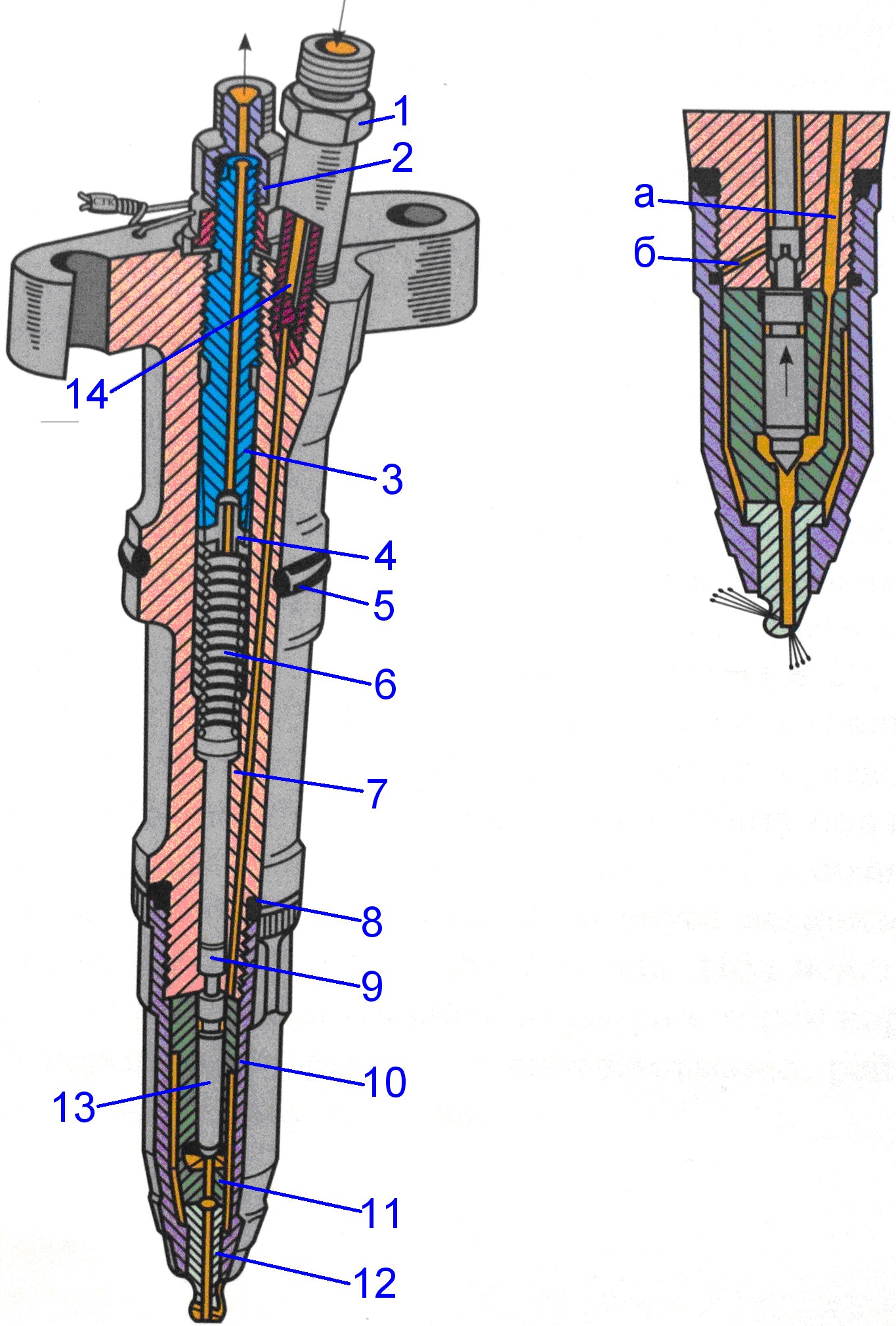

Электрогидравлическая форсунка bosch

Рис.4. Устройство и компоненты электрогидравлической форсунки Бош

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

Электрогидравлическая форсунка используется на дизельных двигателях,

в т.ч. оборудованных системой впрыска Common Rail. Конструкция

данной модели объединяет электромагнитный клапан, камеру управления,

впускной и сливной дроссели.

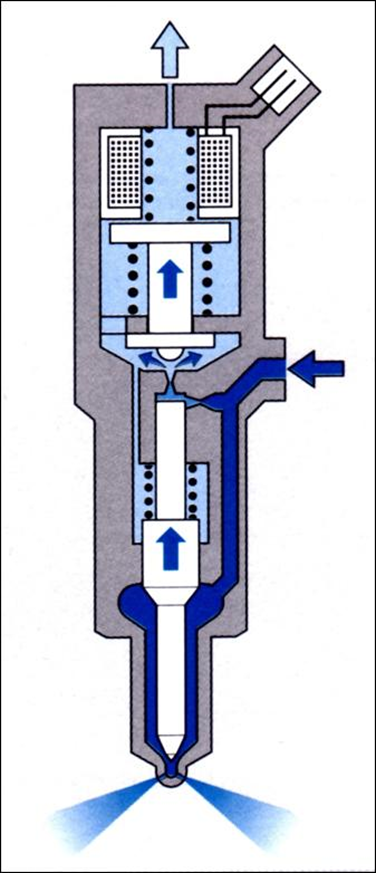

Принцип работы электрогидравлической форсунки bosch основан на использовании давления топлива, как при впрыске, так и при его прекращении.

В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления.

Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

По команде электронного блока управления срабатывает электромагнитный клапан, открывая сливной дроссель. Топливо из камеры управления вытекает через дроссель в сливную магистраль.

При этом впускной дроссель препятствует быстрому выравниванию давлений в камере управления и впускной магистрали. Давление на поршень снижается, а давление топлива на иглу не изменяется, под действием которого игла поднимается и происходит впрыск топлива.

Общий вид форсунки системы Бош Комон Рейл показан на рисунке 4.

Форсунка состоит из: электромагнита, якоря электромагнита,

маленького шарикового управляющего клапана, запорной иглы,

распылителя, поршня управляющего клапана и подпружиненного штока.

Шарик клапана прижимается к седлу с усилием пружины и электромагнита. Сила пружины рассчитана на давление до 100 кг/см2, что значительно ниже давления в линии высокого давления (250…1800 кг/см2), поэтому только при приложении усилия электромагнита шариковый клапан не отойдет от седла, отделяя аккумулятор от линии слива.

Игла распылителя форсунки в нерабочем состоянии прижимается к седлу пружиной распылителя – это предотвращает попадание воздуха в форсунку при пуске двигателя.

В отличие от бензиновых электромеханических форсунок, в форсунках

Common Rail электромагнит при давлении 1350-1800 кгс/см2 не в

состоянии поднять запорную иглу, поэтому используется принцип

гидроусиления.

Принцип действия электрогидравлической

форсунки bosch

При создании давления в аккумуляторе, оно действует как на конусную

поверхность иглы, так и на поршень управляющего клапана 5. Поскольку

площадь рабочей поверхности поршня на 50% больше площади конусной

поверхности иглы, игла распылителя продолжает прижиматься к седлу.

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8.

Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива.

Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение, чем отводящее.

Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8.

При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер.

Под действием давления топлива на поршень управляющего клапана 5,

имеющего диаметр больше диаметра иглы, последняя закрывается.

На входе топлива в форсунку Бош установлен аварийный ограничитель подачи топлива. Он предотвращает опорожнение аккумулятора через форсунку с зависшей иглой или клапаном управления, а также повреждение соответствующего цилиндра дизеля.

В нем используется принцип возникновения разницы давлений по обе стороны от клапана 1 при прохождении топлива через его жиклеры 2. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются быстрота срабатывания (в 4

раза быстрее электромагнитного клапана), и как следствие возможность

многократного впрыска топлива в течение одного цикла, а также точная

дозировка впрыскиваемого топлива.

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

В работе этой модели, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя.

Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется: длительностью воздействия на пьезоэлемент; давлением топлива в топливной рампе.

Пьезоэлемент, являющийся исполнительным элементом форсунки bosch,

представляет собой параллелепипед длиной 30…40 мм, состоящий из

спеченных между собой 300 керамических пластинок (кристаллов),

расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы

воздействовать на иглу форсунки с усилием 6300 Н. При этом для

управления пьезоэлементом используют напряжение бортовой сети

автомобиля.

При этом для

управления пьезоэлементом используют напряжение бортовой сети

автомобиля.

Пьезоэлемент

Для усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис.5. Компоненты пьезоэлектрогидравлической форсунки bosch

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Увеличение длины модуля исполнительного элемента преобразуется

модулем соединителя в гидравлическое давление и перемещение,

воздействующие на клапан переключения.

Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/см2 через редукционный клапан в обратной магистрали.

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера).

Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Клапан переключения состоит из пластины клапана, плунжера клапана 5, пружины клапана и пластины дросселя 3. Топливо под давлением протекает через впускной дроссель 4 в пластине дросселя к игле форсунки и в камеру над иглой форсунки.

Благодаря этому происходит выравнивание давления над и под иглой

форсунки. Игла форсунки удерживается в закрытом положении силой

пружины форсунки.

При нажиме плунжера клапана 5 открывается канал выпускного дросселя и топливо под давлением вытекает через выпускной дроссель 8 большего размера, расположенный над иглой форсунки.

Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезоэлектрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Принцип работы пьезофорсунки

Рис.6. Принцип действия пьезофорсунки

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Из-за особенностей процесса сгорания, присущих дизельным двигателям

с турбонаддувом, для уменьшения шума и снижения выброса оксидов

азота в цилиндры двигателя перед впрыском основной дозы топлива

подается небольшая капля топлива (1…2 мм3) «пилотный впрыск»,

которая плавно перетекает в распыление остальной части топлива.

Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота.

При холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «после впрыскивания».

Время между предварительным впрыскиванием и основным впрыскиванием

составляет 100 мс. Объем топлива, попадающего в цилиндр в момент

каждого предварительного впрыскивания, составляет 1,5 мм3. Это

делается для равномерного распределения давления в камере сгорания

и, соответственно, уменьшения шума, создаваемого в процессе

сгорания.

Объем топлива, попадающего в цилиндр в момент

каждого предварительного впрыскивания, составляет 1,5 мм3. Это

делается для равномерного распределения давления в камере сгорания

и, соответственно, уменьшения шума, создаваемого в процессе

сгорания.

После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше.

Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Более того, сейчас стало возможным использовать до семи тактов впрыска вместо трех за один рабочий процесс. Благодаря этому появляются новые возможности для увеличения номинальной мощности двигателя и еще более точного контроля за составом отработавших газов.

Новое поколение форсунок позволяет регулировать не только количество

впрыска по времени и его фазы, но и управлять подъемом иглы, что

позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке.

Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Комон Рейл и форсунки.

Другим направлением форсунок Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Изображение уменьшено. Щелкните, чтобы увидеть оригинал.

Форсунка является основным исполнительным устройством в любой системе впрыска. Ее главная задача — распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Форсунки бензиновых и дизельных двигателей выполняют одинаковые функции, но по принципу действия и конструкции — это совершенно разные устройства. В данной главе описываются форсунки только для бензиновых двигателей.

Ее главная задача — распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Форсунки бензиновых и дизельных двигателей выполняют одинаковые функции, но по принципу действия и конструкции — это совершенно разные устройства. В данной главе описываются форсунки только для бензиновых двигателей.

Общие сведения

Форсунки впрыска бензина (ФВБ) по конструктивному устройству и по типу реализованного в них способа управления подразделяют на гидромеханические, электромагнитные, магнитоэлектрические и электрогидравлические. В современных системах впрыска бензина используются в основном первые два вида.

По назначению в системе впрыска форсунки бывают пусковыми и рабочими. Рабочие форсунки делят на два вида: центральные форсунки для одноточечного импульсного впрыска и клапанные форсунки для впрыска топлива с распределением по цилиндрам. Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Следует отметить, что форсунки впрыска бензина изготовляются под каждый тип двигателя индивидуально, т.е. форсунки впрыска не унифицируются и, как правило, не могут переставляться с одного типа двигателя на другой. Исключение составляют универсальные гидромеханические форсунки фирмы BOSCH для механических систем непрерывного впрыска бензина, которые широко применялись на различных двигателях в составе системы «K-Jetronic». Но и эти форсунки имеют несколько невзаимозаменяемых модификаций.

Почти все форсунки впрыска бензина содержат внутри корпуса мелкосетчатый фильтр тонкой очистки топлива, который часто является причиной нарушения работоспособности форсунки. Восстановить нормальную работу форсунки с загрязненным фильтром можно принудительной промывкой всей системы впрыска специальным многокомпонентным растворителем, который добавляют в моторное топливо (в бензин), и двигатель включают в работу на холостом ходу на 30-40 мин. В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Следует также заметить, что современные форсунки впрыска бензина неразборные и ремонту с демонтажом на детали не подлежат.

Гидромеханические форсунки

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15…20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрытаиногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

Электромагнитные форсунки

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

Основными параметрами ЭМ-форсунки являются:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2. ..3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

..3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

Форсунки со сферическим профилем запорного элемента:

Форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

Форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Пусковые электромагнитные форсунки

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

Форсунка закрытого типа с плунжерным насосом

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а. В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

Обслуживание форсунок (инжектора) бензиновых двигателей

Многие современные автомобили оснащаются системами впрыска топлива. Состояние форсунок — неотъемлемой части системы впрыска — во многом определяет эффективность работы двигателя. Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.

Общие понятия

Форсунка (инжектор) — управляемый электромагнитный клапан, обеспечивающий дозированную подачу топлива в цилиндры двигателя. Существуют форсунки для центрального (одноточечного, моно) и для распределённого (многоточечного) впрыска. Блок управления — электронный блок, управляющий системой впрыска, в частности работой форсунок.

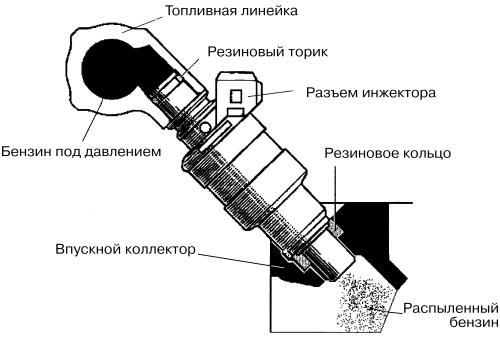

Устройство и принцип работы

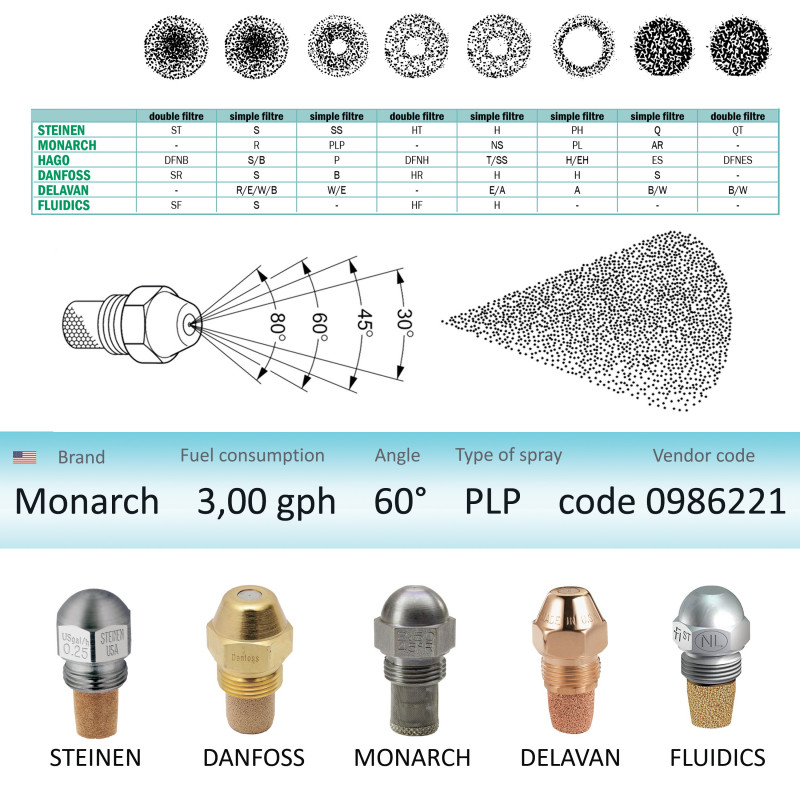

Топливо подаётся к форсунке под определённым (зависящим от режима работы двигателя) давлением. Электрические импульсы, поступающие на электромагнит форсунки от блока управления, приводят в действие игольчатый клапан, открывающий и закрывающий канал форсунки. Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий.

Количество распыляемого топлива пропорционально длительности импульса, задаваемой блоком управления. Форма и направление распыляемого факела играют существенную роль в процессе смесеобразования и определяются количеством и расположением распылительных отверстий.

Расположение, классификация и маркировка форсунок

Центральный впрыск — В общий впускной трубопровод топливо впрыскивается одной форсункой (или двумя как на Хонде), которая устанавливается перед дроссельной заслонкой, в месте, где «должен стоять карбюратор», и характеризуется низким сопротивлением обмотки электромагнита (до 4-5 Ом).Распределённый впрыск — Отдельные форсунки осуществляют впрыск топлива во впускные трубопроводы каждого цилиндра. Они располагаются у основания впускных трубопроводов (у корпуса головки блока цилиндров) и отличаются относительно высоким сопротивлением обмоток электромагнитов (до 12-16 Ом). Или меньшим, но с дополнительным блоком сопротивлений. На некоторых автомобилях последнего поколения топливо подаётся непосредственно в камеру сгорания (непосредственный впрыск). Форсунки таких двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).В маркировке форсунок может отражаться фабричная (торговая) марка или название; каталожный номер или наименование; номер серии.

Форсунки таких двигателей отличаются высоким рабочим напряжением электромагнита (до 100 В).В маркировке форсунок может отражаться фабричная (торговая) марка или название; каталожный номер или наименование; номер серии.

Основные признаки и причины неисправности форсунок

Состояние форсунок существенно влияет на работу двигателя. Основными признаками их неисправности бывают: недостаточная мощность, развиваемая двигателем; рывки и провалы при увеличении нагрузки на двигатель; неустойчивая работа на малых оборотах; повышенная токсичность отработавших газов. Наиболее распространенной неисправностью форсунок является их загрязнение. Они расположены в зоне воздействия высоких температур. Следствие этого — закоксовывание содержащимися в топливе (особенно низкокачественном) смолами, образование на форсунке твердых отложений, перекрывающих (частично или полностью) распылительные отверстия и нарушающих герметичность игольчатого клапана. Кроме того, общее загрязнение элементов топливной системы (бака, трубопроводов, фильтра и т. д.) приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом восстановления нормальной работоспособности форсунок является их промывка.

д.) приводит к засорению частичками шлама каналов и фильтра форсунки. Основным способом восстановления нормальной работоспособности форсунок является их промывка.

Промывка форсунок

Эта операция подразумевает удаление (вымывание) накопившихся загрязнений из системы. К основным способам промывки форсунок относятся: промывка специальными присадками к топливу; промывка без демонтажа форсунок с двигателя с помощью специальной установки; промывка на ультразвуковом стенде с демонтажом форсунок с двигателя. Промывка с помощью присадок к топливу отличается простотой и заключается в периодическом (каждые 2-3 тыс.км) добавлении в топливо специальных препаратов. Это позволяет промывать не только сами форсунки, но и всю топливную систему. Данный способ эффективен при регулярном удалении небольших загрязнений и носит, скорее, профилактический характер. Внимание! Удаление застарелых отложений подобным методом может привести к прямо противоположному результату: большое количество шлама, смытого моющей присадкой со стенок топливной системы, засоряет трубопровод, топливный фильтр, а иногда и сами форсунки, окончательно выводя их из строя. Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак (обратка), а топливопровод системы впрыска соединяется с установкой, имеющей резервуар с сольвентом, который под давлением подаётся на форсунки. Процесс делится на несколько этапов. Сначала двигатель работает в течении 15 минут в режиме холостого хода. Затем его останавливают на 15 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15 минут в режиме периодического увеличения оборотов до их максимального числа. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течении 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега. Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней меры для удаления больших затвердевших отложений, когда первые два способа не приводят к желаемым результатам.

Промывка форсунок с помощью специальной установки без их демонтажа заключается в работе двигателя на специальном промывающем топливе (сольвенте). Для этого отключается штатный топливный насос автомобиля и магистраль слива топлива в бак (обратка), а топливопровод системы впрыска соединяется с установкой, имеющей резервуар с сольвентом, который под давлением подаётся на форсунки. Процесс делится на несколько этапов. Сначала двигатель работает в течении 15 минут в режиме холостого хода. Затем его останавливают на 15 минут для размягчения особо стойких отложений. Потом двигатель снова запускается и работает 15 минут в режиме периодического увеличения оборотов до их максимального числа. Заключительным этапом промывки является восстановление соединений штатных топливопроводов и работа двигателя на бензине в течении 30 минут. Подобную промывку рекомендуется проводить через каждые 15-20 тыс. км пробега. Промывка на ультразвуковом стенде с демонтажом форсунок применяется в качестве крайней меры для удаления больших затвердевших отложений, когда первые два способа не приводят к желаемым результатам. Принцип действия таких стендов основан на разрушении отложений погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того, стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Принцип действия таких стендов основан на разрушении отложений погруженной в специальный моющий состав форсунки с помощью ультразвука. Кроме того, стенды, как правило, позволяют точно оценить производительность и качество распыла форсунки.

Старайтесь избегать заправок топливом на сомнительных АЗС. Использование качественного бензина продлит срок службы инжектора. Соблюдайте рекомендуемые сроки замены топливного фильтра

Как правило, на сегодня, большое количество автомобилей оборудуются специальными системами впрыска горючего. Интересно будет узнать, о том что идея о внедрении такой системы в автомобильный мир появилась уже в далеких 50-х годах. Так, 1951 год стал годом рождения первой системы впрыска топлива, именно в этом году компания Bosch укомплектовала ею 2-х тактный двигатель купе Goliath 700 Sport.

Последователем Bosch стал Mercedes-Benz 300 SL, который подхватил эстафету в 1954 году. И вот, уже в конце 70-х годов началось массовое, серийное введение инжекторных систем впрыска топлива. Как оказалось на практике, впрыск топлива имеет множество достоинств и отличных характеристик, по которым такая система превосходит карбюраторную подачу топлива. От карбюраторного принципа смесеобразования система впрыска топлива отличается более безошибочной дозировкой топлива, а следовательно, и большей экономичностью и приемистостью автомобильного транспорта. Также система впрыска топлива славится меньшей токсичностью выхлопных газов. Можно сделать такой вывод, что переоценить работу системы впрыска топлива практически невозможно.

Как оказалось на практике, впрыск топлива имеет множество достоинств и отличных характеристик, по которым такая система превосходит карбюраторную подачу топлива. От карбюраторного принципа смесеобразования система впрыска топлива отличается более безошибочной дозировкой топлива, а следовательно, и большей экономичностью и приемистостью автомобильного транспорта. Также система впрыска топлива славится меньшей токсичностью выхлопных газов. Можно сделать такой вывод, что переоценить работу системы впрыска топлива практически невозможно.

Форсунка является одной из аниболее важных частей системы впрыска топлива, поэтому она во многом и определяет эффективность и надежность работы движка. Однако, именно она работает в наиболее тяжелых условиях. Каждому автолюбителю важно знать что это за деталь и как она работает, дабы в случае какой-либо неисправности системы впрыска топлива произвести правильную диагностику поломки, ведь именно от состоянии форсунки зависит хорошая работоспособность самой системы. В данной статье мы акцентируем внимание именно на строении форсунки, ее видах и принципе работы. Итак, начнем.

В данной статье мы акцентируем внимание именно на строении форсунки, ее видах и принципе работы. Итак, начнем.

1. Типы инжекторных форсунок

Для начала давайте разберемся, что такое форсунка и какое ее предназначение. Деталь форсунки (по-другому можно назвать инжектором) представляет собой конструктивный элемент системы впрыска горючего. Главными тремя функциями, которые выполняет форсунка являются дозированная подача топлива, распыление данной топливной жидкости в камере сгорания (другими словами – впускной коллектор), а также возникновение топливно-воздушной смеси.

Как правило, форсунка приводится в эксплуатацию в системах впрыска топлива как дизельных, так и двигателей, работающих на бензине. Если говорить о современных двигателях, установленные в них форсунки руководствуются электронным управлением впрыска. Данную деталь принято разделять на три типа, в зависимости от способа произведения впрыска.

Итак, существуют такие три вида форсунки:

1. Электрогидравлическая

Электрогидравлическая

2. Электромагнитная

3. Пьезоэлектрическая

Теперь о каждом виде поподробнее.

Форсунка электромагнитная

Данную форсунку, как правило, принято устанавливать именно на бензиновых движках, в том числе укомплектованных системой непосредственного впрыска. Сама по себе электромагнитная форсунка имеет довольно обычное строение и состоит непосредственно из электромагнитного клапана с иглой и сопла. Работает такая форсунка по своеобразному принципу. В соотношении с заложенным алгоритмом, установленный электронный блок управления способен обеспечить в нужный момент передачу напряжения прямиком на обмотку возбуждения клапана. В этот момент создается своеобразное электромагнитное поле, которое может преодолевать усилие пружины, втянуть якорь с иглой и отпустить сопло. После проделанной операции осуществляется впрыск топлива. После того момента, как напряжение исчезнет, пружина возвращает иглу форсунки обратно на седло.

Форсунка электрогидравлическая

Как правило, электрогидравлическую форсунку принято приводить в действие на двигателях использующих дизель, в том числе и таких, которые укомплектованы системой впрыска Common Rail. Сама по себе электрогидравлическая форсунка состоит из впускной и сливной дроссели, камеры управления, а также электромагнитного клапана. Такая форсунка приводится в эксплуатацию по принципу применения в процессе работы давления топлива, как при произведении впрыска, так и при его окончании.

Как правило, на начальной позиции электромагнитный клапан обесточен и находится в закрытом состоянии, игла форсунки прислоняется к седлу благодаря мощности давления топлива на поршень, которое имеет место в камере управления. В этом случае впрыск топлива не производится. В этот момент давление топлива на иглу ввиду несоответствии площадей контакта порядка меньше чем давление на поршень.

посылает сигнал и по его команде в работу включается электромагнитный клапан, который осуществляет открытие сливной дроссели. В свою очередь, топливо, которое выходит из камеры управления, начинает проходить через дроссель прямиком в сливную магистраль. В таком случае, дроссель способна воспрепятствовать скорой стабилизации давлений в камере управления и впускной магистрали. Таким образом, происходит снижение давления на поршень, но давление топлива на иглу остается на прежнем уровне. Под воздействием давления игла двигается вверх и происходит впрыск топлива.

В свою очередь, топливо, которое выходит из камеры управления, начинает проходить через дроссель прямиком в сливную магистраль. В таком случае, дроссель способна воспрепятствовать скорой стабилизации давлений в камере управления и впускной магистрали. Таким образом, происходит снижение давления на поршень, но давление топлива на иглу остается на прежнем уровне. Под воздействием давления игла двигается вверх и происходит впрыск топлива.

Форсунка пьезоэлектрическая

Пьезоэлектрическая форсунка является самым совершенным и надежным устройством, которое способно обеспечить впрыск горючего. Такую форсунку, как правило, устанавливают на двигателях, использующих дизель, которые укомплектованы системой впрыска Common Rail. Такой вид форсунки имеет много достоинств, среди которых имеет место быстрота срабатывания Данная форсунка превосходит всех своих оппоненток и является самым надежным устройством, обеспечивающим впрыск горючего.

Преимуществом пьезофорсунки является быстрота срабатывания, которая в четыре раза превышает быстроту электромагнитного клапана. Из этого следует осуществимость многократного впрыска горючего в период одного цикла, а также безошибочная дозировка впрыскиваемого горючего.

Из этого следует осуществимость многократного впрыска горючего в период одного цикла, а также безошибочная дозировка впрыскиваемого горючего.

Вся операция происходит благодаря использованию пьезоэффекта в руководстве форсункой, который был основан на изменении показателей длины пьезокристалла под воздействием напряжения. Вся конструкция пьезоэлектрической форсунки состоит из пьезоэлемента, переключающего клапана, толкателя, а также иглы, которые умещаются в корпусе. Пьезофорсунка приводится в работу по такому же принципу как и электрогидравлическая, а именно по гидравлическому. В связи с высоким давлением горючего, игла, находящаяся на исходной позиции, посажена на седло.

Во время подачи электрического сигнала на пьезоэлемент, производится увеличение его длины, при этом это позволяет пьезоэлементу толкать усилие непосредственно на поршень толкателя. В этот момент, переключающий клапан приходит в открытое состояние и топливо проходит в сливную магистраль. При этом падает давление, которое находится выше иглы. При этом, за счет давления в нижней части игла идет вверх и происходит впрыск горючего. Как правило, количество впрыскиваемого топлива может определяться длительностью воздействия на пьезоэлемент, а также уровнем давления горючего в топливной рампе.

При этом, за счет давления в нижней части игла идет вверх и происходит впрыск горючего. Как правило, количество впрыскиваемого топлива может определяться длительностью воздействия на пьезоэлемент, а также уровнем давления горючего в топливной рампе.

2. Принцип работы форсунки инжектора

Для того, чтобы разобраться в принципе работы форсунки, нужно в общем понять работу всей системы впрыска топлива. Итак, данная система производит подачу горючего в цилиндр двигателя либо во впускной коллектор по принципу прямого впрыска благодаря форсунке, или как принято называть еще, инжектора. Исходя из этого, все автомобили, которые комплектуются такой системой, получают название инжекторных.

Классифицирование инжекторного впрыска проводится в зависимости от того, какой принцип работы инжектора, а также по месту его установки и суммарному количеству инжекторов.

Как правило, центральный впрыск топлива осуществляется по такому принципу: во всеобщий впускной трубопровод, с помощью форсунки впрыскивается топливо на все цилиндры двигателя.

Форсунку, как мы уже упоминали, принято устанавливать именно перед дроссельной заслонкой, в том месте, где должен находиться Она показывает низкое сопротивление обмотки электромагнита (до 4-5 Ом). Как же распределяется впрыск? С помощью отдельных форсунок происходит впрыск топлива во впускные трубопроводы каждого имеющегося цилиндра. Они занимают место у основания впускных трубопроводов (как правило, у корпуса головки блока цилиндров) и отличаются довольно-таки высоким сопротивлением обмоток электромагнитов (до 12-16 Ом). Он может быть и меньшим, но при условии наличия дополнительного блока сопротивлений.

Как известно, большинство современных автомобилей снабжаются системой именно распределенного впрыска топлива. Как мы уже говорили, она работает по принципу, что отдельная форсунка отвечает за свой цилиндр. Важно знать, что каждая система распределенного впрыска топлива делится на четыре разных типа:

1. Одновременный

2. Попарно-параллельный

3. Фазированный

Фазированный

4. Прямой

Теперь о каждом поподробнее. Одновременный тип характеризируется подачей горючего от всех форсунок системы одновременно во все цилиндры. Что ж, название говорит само за себя. Попарно-параллельный тип впрыска подразумевает парное открытие форсунок, при котором, одна открывается непосредственно пред циклом впуска, а вторая — перед циклом впуска. Главной отличительностью этого типа является применение попарно-параллельный принцип открытия форсунок в момент запуска двигателя, или же в период аварийного режима неисправности датчика положения распредвала. В период эксплуатации автомобиля, то есть во время движения, в работу включается фазированный впрыск топлива. Это тип впрыска. При котором каждый инжектор открывается перед тактом впуска. Наконец, прямой тип впрыска происходит непосредственно в камеру сгорания.

Некоторые автомобили новейшего поколения могут похвастаться подачей топлива непосредственно в камеру сгорания (это и есть непосредственный впрыск). Отличительной чертой форсунок таких двигателей является наличие высокого рабочего напряжения электромагнита, которое достигает до 100 В. Маркировки форсунок отражают фабричную, или торговую, марку либо название, а также каталожный номер, или наименование и номер серии.

Отличительной чертой форсунок таких двигателей является наличие высокого рабочего напряжения электромагнита, которое достигает до 100 В. Маркировки форсунок отражают фабричную, или торговую, марку либо название, а также каталожный номер, или наименование и номер серии.

Как правило, горючее подается к форсунке под определенным давлением, которое зависит от режима работы движка. Принцип действия инжектора предполагает использование сигналов микроконтроллера, который в свое время получает данные от датчиков. Поступившие на электромагнит электрические импульсы, которые исходят от блока управления, заставляют работать игольчатый клапан, который открывает и закрывает канал форсунки. Все количество топлива которое распыляется зависит от длительности импульса, которая задается непосредственно блоком управления. Если говорить о форме и направлении распыляемого факела очень важны при смесеобразовании и определяются количеством и расположением распылительных отверстий.

Как правило, если топливо впрыскивается во всеобщий трубопровод с помощью одной форсунки, то это называется системой моновпрыска. Такая система на сегодня не пользуется особым спросом среди автомобилестроителей. Большинство автопроизводств предпочитают использовать сразу две форсунки в системе впрыска.

Как ни крути, но как и любая другая система, инжекторная ситсема имеет и свои недостатки, среди которых достаточно высокая цена на узлы инжектора, низкая уровень ремонтопригодности, высокие запросы по поводу состава и качества горючего, крайняя необходимость использования специального оборудования для диагностики каких-либо поломок, и, конечно же, довольно высокие ценовые показатели стоимости ремонта.

3. Как устроена форсунка инжектора

А теперь давайте рассмотрим конструкцию форсунки, из чего же она состоит. Каждому автолюбителю известно, что подача топлива в форсунках происходит преимущественно сверху вниз. Если говорить в общих чертах, можно сказать, что форсунка состоит из одного, реже двух каналов. Как правило, по первому к выходу подходит распыляемая жидкость, а по второму проходят жидкость, пар, газ, который служит для распыления первой жидкости. Как показывает практика, чистая и качественная форсунка способна дать конусообразный распыл, а факел получается непрерывный и ровный.

Если детализировать построение форсунки, можно сказать, что она, в первую очередь состоит из корпуса. В верхней части корпуса можно отыскать так называемый гидравлический разъем, который, в свою очередь, закрепляется к топливной рампе. Благодаря наличию насоса и обратного клапана в рампе непрерывно поддерживается установленное давление горючего. Известно, что форсунка прикрепляется к топливной рампе посредством специального зажимного устройства.

Нижнюю часть форсунки занимает распылительная пластина с отверстиями для впрыскивания топлива. Для того, чтобы обеспечить герметичность соединения сверху и снизу находятся специальные уплотнительные кольца. С одной стороны форсунки находится электрический разъем, который используется для управления соленоидом форсунки. Весь основной механизм находится внутри форсунки и состоит из фильтрующей сетки, электромагнитной обмотки, седлом клапана, пружины, игольчатого клапана с якорем соленоида и запорным сферическим элементом, а также распылительной пластины. Сопло принято считать самым важным элементом форсунки.

Подписывайтесь на наши ленты в

В случае с системой впрыска топлива Ваш двигатель все ещё сосёт, но вместо того, чтобы полагаться только на всасываемое количество топлива, система впрыска топлива стреляет точно правильное количество топлива в камеру сгорания. Системы впрыска топлива прошли уже несколько ступеней эволюции, в них была добавлена электроника — это, пожалуй, было самым большим шагом в развитии этой системы. Но идея таких систем осталась та же: электрически активируемый клапан (инжектор) распыляет отмеренное количество топлива в двигатель. На самом деле основное различие между карбюратором и инжектором именно в электронном управлении ЭБУ — именно бортовой компьютер подаёт точно нужное количество топлива в камеру сгорания двигателя.

Давайте посмотрим, как работает система впрыска топлива и инжектор в частности.

Так выглядит система впрыска топлива

Если сердце автомобиля — это его двигатель, то его мозг — это блок управления двигателем (ЭБУ). Он оптимизирует работу двигателя с помощью датчиков, чтобы решить, как управлять некоторыми приводами в двигателе. Прежде всего, компьютер отвечает за 4 основные задачи:

- управляет топливной смесью,

- контролирует обороты холостого хода ,

- несёт ответственность за угол опережения зажигания,

- управляет фазами газораспределения.

Прежде чем мы поговорим о том, как ЭБУ осуществляет свои задачи, давайте о самом главном — проследим путь бензина от бензобака до двигателя — это и есть работа системы впрыска топлива. Первоначально после того, как капля бензина покидает стенки бензобака, она всасывается с помощью электрического топливного насоса в двигатель. Электрический топливный насос, как правило, состоит из непосредственно насоса, а также фильтра и передающего устройства.

Регулятор давления топлива в конце топливной направляющей с вакуумным питанием гарантирует, что давление топлива будет постоянным по отношению к давлению всасывания. Для бензинового двигателя давление топлива, как правило, составляет порядка 2-3,5 атмосферы (200-350 кПа, 35-50 PSI (фунтов на квадратный дюйм)). Топливные форсунки инжектора подключены к двигателю, но их клапаны остаются закрытыми до тех пор, пока ЭБУ не разрешит отправить топливо в цилиндры.