Стенды испытания двигателей

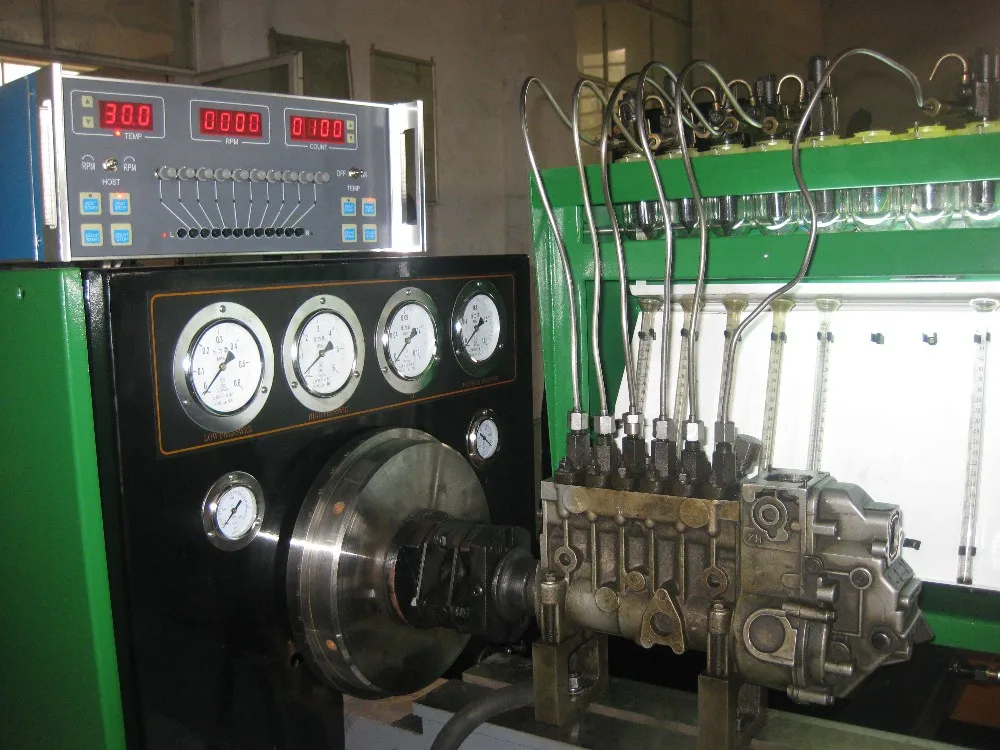

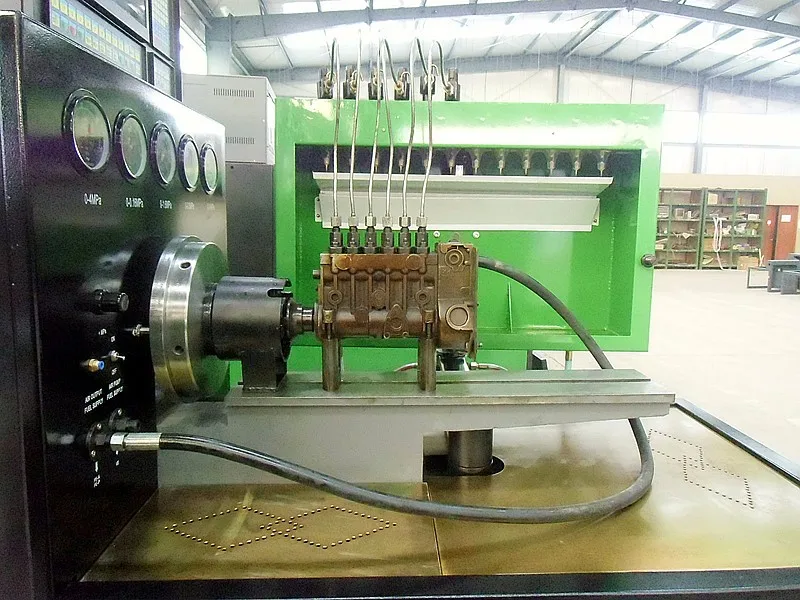

Почему слово «ДИНАМОМЕТР» мы заключаем в кавычки?

Потому что на нашем сайте мы придерживаемся официальной технической терминологии, которая трактует термин динамометр, как устройство для измерения силы, или момента силы, если последняя приложена через рычаг известной длины. А «Динамометры» о которых будет идти речь — это измерители механической мощности (двигателя) на испытательном стенде, содержащие управляемый имитатор нагрузки и датчик угловой скорости от которых эта мощность зависит. Это понятие более узкое и под него подходят все приборы для измерения механической мощности, передаваемой через валы от двигателей/приводов к исполнительным механизмам. Правильно было бы назвать их официально измерителями механической мощности и выпустить соответствующий стандарт. Или дополнить существующие Госты на динамометры, добавив к ним и измерители механической мощности. Тогда от кавычек можно будет оказаться.

Кратко о разновидностях измерителей механической мощности.

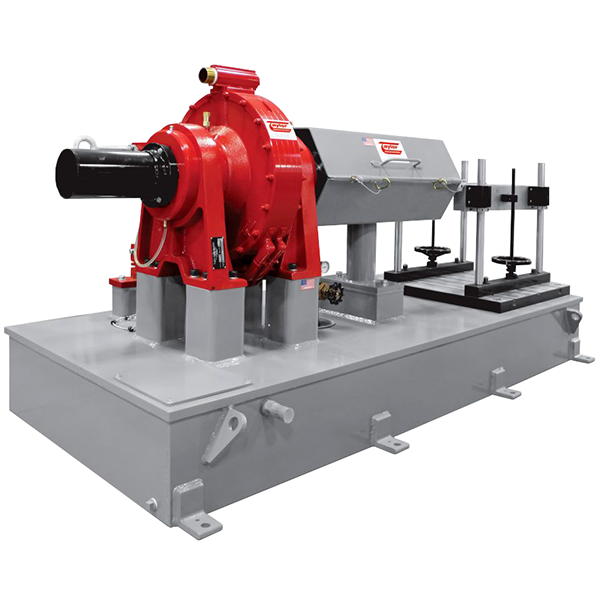

Можно выделить из их числа так называемые «brake-динамометры», которые позволяют измерить на испытательном стенде чистую выходную мощность двигателя внутреннего сгорания, не включая в неё потери на трение, на вспомогательное оборудования, например, генератор и пр. Они подразделяются на гидравлические — на основе гидротормозов, вихретоковые и гистерезисные устройства измерения механической мощности двигателей на испытательных стендах и при мониторинге состояния двигателей на основе электромагнитных тормозов. Гидравлические «динамометры» по сути являются гидравлическими насосами, у которых рабочий вал крутится двигателем. Нагрузка на двигатель изменяется при открытии или закрытии клапана, который изменяет давление в гидравлическом насосе. Для управления давлением применяются прецизионные клапаны.

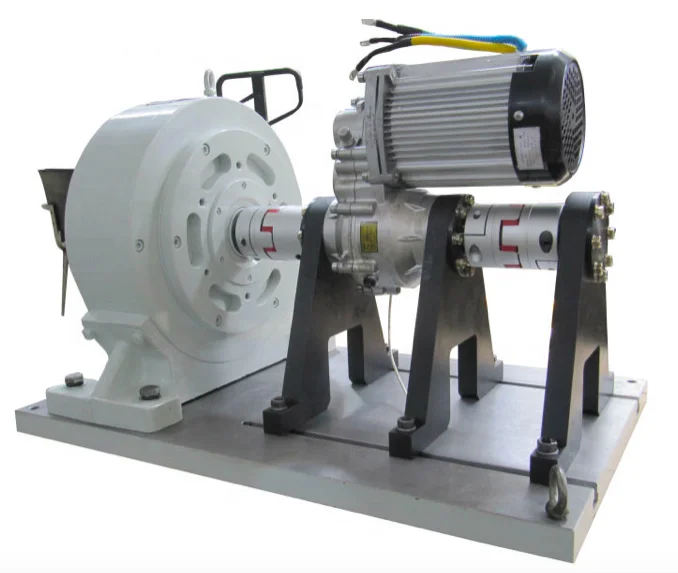

Вихретоковые «динамометры» основаны на легко управляемых электромагнитных имитаторах нагрузки. Двигатель на испытательном стенде вращает диск в пространстве между электромагнитными катушками.

При использовании датчиков момента серии TM происходит прямое бесконтактное измерение крутящего момента, но и здесь инерционность проявляет себя.

Особым видом электромагнитных тормозов являются гистерезисные. Принцип их действия основан на том, что при повороте ротора из материала с выраженной широкой петлей гистерезиса относительно электромагнита статора затрачивается энергия на перемагничивание материала (специальной кольцевой втулки) ротора.

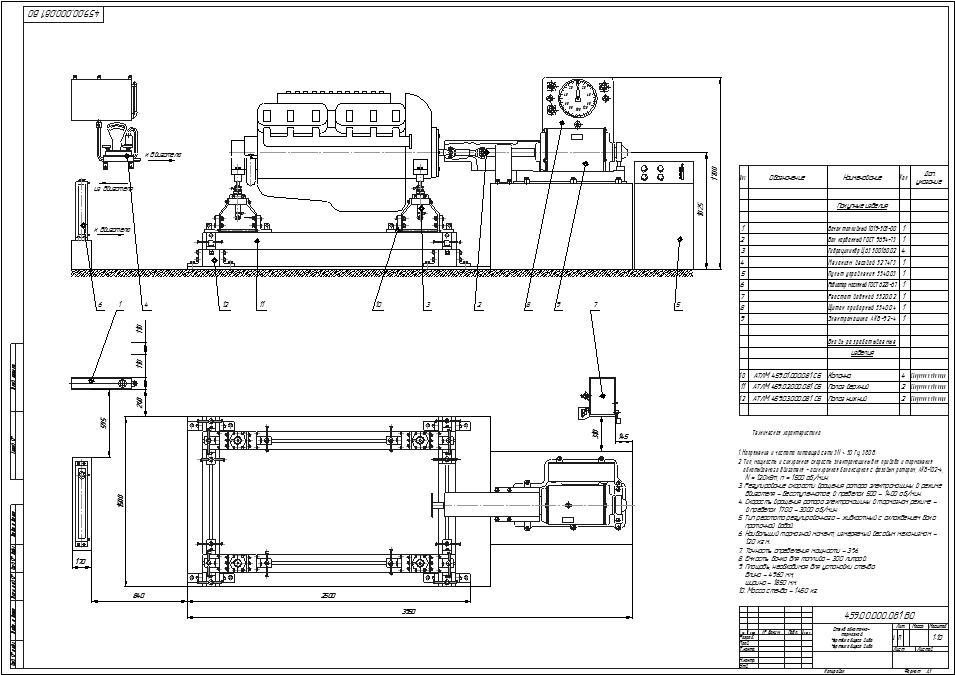

Инфрастуктура испытательного стенда двигателя.

Некоторые компоненты измерителя механической мощности обычно размещаются в устройстве вблизи друг от друга: вал и подшипники, тормозящий механизм со свободно подвешенным корпусом, тензодатчик и импульсный датчик угловой скорости со схемой вихретокового измерителя мощности. Вообще говоря, требуется также инфраструктура для охлаждения тормозящего устройства, которое преобразует энергию торможения в тепло. Задача решается с помощью теплообменника или циркуляцией воды или воздуха, что не указано на схеме. Весь стенд размещается на прочной раме, которая соединяется с рамой испытываемого двигателя. Величина силы (F) снимаемой с тензодатчика может быть преобразована в момент умножением на расстояние от оси вала до опорной точки тензорезисторного моста (для случая реактивного датчика крутящего момента).

Вообще говоря, требуется также инфраструктура для охлаждения тормозящего устройства, которое преобразует энергию торможения в тепло. Задача решается с помощью теплообменника или циркуляцией воды или воздуха, что не указано на схеме. Весь стенд размещается на прочной раме, которая соединяется с рамой испытываемого двигателя. Величина силы (F) снимаемой с тензодатчика может быть преобразована в момент умножением на расстояние от оси вала до опорной точки тензорезисторного моста (для случая реактивного датчика крутящего момента).

T = R x F

Если момент выражен в Нм, а угловая скорость вала в радианах в секунду ,то мощность на валу вычисляется по формуле:

P = T x S

Контроллеры для измерителей мощности.

Для испытаний двигателя на стенде необходим контроллер. Это электронное устройство, обладающее возможностью управлять нагрузкой двигателя, например, с помощью изменения тока подаваемого на катушки электромагнитов, как это имеет место в электромагнитных тормозах. Также он должен уметь вычислить уровень нагрузки (крутящий момент) и угловую скорость вала. Контроллер измерителя мощности обычно работает в двух режимах: управление (стабилизация) скоростью и управление (стабилизация) нагрузкой. В режиме управления скоростью на контроллере устанавливается заданное значение скорости. Если измеренное значение скорости меньше заданного, нагрузка снижается и на оборот. Если двигатель располагает достаточной мощностью (моментом), можно ожидать, что контроллер стабилизирует таким образом угловую скорость.

Также он должен уметь вычислить уровень нагрузки (крутящий момент) и угловую скорость вала. Контроллер измерителя мощности обычно работает в двух режимах: управление (стабилизация) скоростью и управление (стабилизация) нагрузкой. В режиме управления скоростью на контроллере устанавливается заданное значение скорости. Если измеренное значение скорости меньше заданного, нагрузка снижается и на оборот. Если двигатель располагает достаточной мощностью (моментом), можно ожидать, что контроллер стабилизирует таким образом угловую скорость.

Схема испытания двигателя с контролем скорости

В режиме стабилизации нагрузки заданное значение нагрузки устанавливается на контроллере (либо как подаваемое из вне управляющее напряжение или установкой на лицевой панели контроллера). Если измеренная нагрузка на двигатель больше, чем заданная, ток на катушки уменьшается. Если измеренная нагрузка меньше заданной, тогда ток на катушки увеличивается.

Испытания двигателя на стенде на предмет мощности:

Целый ряд различных тестов может быть выполнены с таким простейшим измерителем мощности двигателя. Наиболее распространенным испытанием является получение так называемой кривой мощности двигателя (совместно с кривой крутящего момента двигателя). В этом тесте двигатель работает при полностью открытой дроссельной заслонке (WOT), а «динамометр» работает в режиме стабилизации скорости вращения вала. Задание скорости изначально устанавливают на низком уровне, в несколько раз ниже скорости холостого хода. Скорость двигателя и крутящий момент измеряются «динамометром», и задание скорости затем увеличивается, например, на 500 об/мин, и как только двигатель стабилизируется на новой скорости, новая скорость и крутящий момент измеряются снова. Это повторяется до достижения максимальной желаемой скорости.

Всем известная формула:

P=MxΩ/9549

показывает, что мощность P (кВт) при постоянном моменте M (Н*м) будет расти с ростом скорости вращения Ω (об/мин). В режиме постоянного момента это будет прямолинейный рост. Но фактически получаются такие кривые, как на графике выше. Причина в том, что момент с ростом оборотов начинает падать, так как ухудшаются процессы сгорания топлива в режимах, далеких от оптимальных. Инженеру тестировщику и конструктору эти графики могут все рассказать о состоянии двигателя.

Нужно иметь в виду и еще одну проблему.

Ручное управлением процессом испытаний на стенде увеличивает продолжительность испытаний и количество тепла, выделяемого в тормозном устройстве и в испытываемом двигателе внутреннего сгорания. А значит повышает требования к теплоотводящей инфраструктуре испытательного стенда.

Можно было бы предположить, что переход на более продвинутые контроллеры типа DSP7000 позволит ускорить испытательный цикл и обойтись без охлаждающей системы вообще. Но в действительности ускорить процесс испытаний мешают инерционные явления. Например, инерционность датчика крутящего момента, о чем написано в appendix A руководства DSP7000. Кроме того, ступенчатое изменение параметров требует времени на стабилизацию переходных процессов. На DSP7000 можно легко реализовать на испытательном комплексе линейный режим изменения скорости, (постоянное ускорение) при котором можно сделать поправки на инерционность прямого или реактивного датчика крутящего момента (appendix A DSP7000)

Это отклонение вызвано постоянным ускорением вращения вала во время испытания. Оно пропорционально ускорению и носит инерционный характер.

Это отклонение вызвано постоянным ускорением вращения вала во время испытания. Оно пропорционально ускорению и носит инерционный характер. Как показывает анализ, достаточно один раз в эксперименте вычислить коэффициент пропорциональности и дальше делать поправки на инерцию при любых ускорениях, существенно ускоряя процесс испытаний на стенде. Это однократное контрольное измерение делается при оптимальном для данного двигателя числе оборотов, когда процессы сгорания топлива и газообмена происходят в наиболее благоприятном режиме. После этого испытательный процесс на стенде проходит в ускоренном режиме линейного во времени повышения скорости. Отклонение кривой мощности от прямой линии при этом дает испытателю исчерпывающую диагностическую информацию о состоянии двигателя, как кардиологу кардиофония или кардиограмма о состоянии сердца.

Испытания двигателя. Имитация тест-драйва на испытательном стенде.

Для проверки поведения двигателя на испытательном стенде в режиме имитации реального тест-драйва лучше всего использовать режим управления нагрузкой. Понятно, что, частота вращения и нагрузка двигателя при этом будут меняться во времени, поэтому контроллер должен быть программируемым или иметь функцию управления нагрузкой по сигналу напряжения, передаваемому на него от программируемого источника напряжения (то есть ЦАП). Обычно оператор получает «график скорости» (то есть скорость в зависимости от времени) в процессе теста и может видеть фактическую скорость двигателя. Его задача — поддерживать двигатель как можно ближе к рабочей (программной) скорости, насколько это возможно, в ходе испытаний с помощью обычной дроссельной заслонки. Эта задача может быть альтернативно более качественно выполнена если применить на испытательном стенде программируемый со входом по скорости контроллер дроссельной заслонки (аналогичный контроллеру динамометра) и с выходом на электрически управляемый привод дроссельной заслонки.

Понятно, что, частота вращения и нагрузка двигателя при этом будут меняться во времени, поэтому контроллер должен быть программируемым или иметь функцию управления нагрузкой по сигналу напряжения, передаваемому на него от программируемого источника напряжения (то есть ЦАП). Обычно оператор получает «график скорости» (то есть скорость в зависимости от времени) в процессе теста и может видеть фактическую скорость двигателя. Его задача — поддерживать двигатель как можно ближе к рабочей (программной) скорости, насколько это возможно, в ходе испытаний с помощью обычной дроссельной заслонки. Эта задача может быть альтернативно более качественно выполнена если применить на испытательном стенде программируемый со входом по скорости контроллер дроссельной заслонки (аналогичный контроллеру динамометра) и с выходом на электрически управляемый привод дроссельной заслонки.

Пример испытания двигателя внутреннего сгорания на испытательном стенде

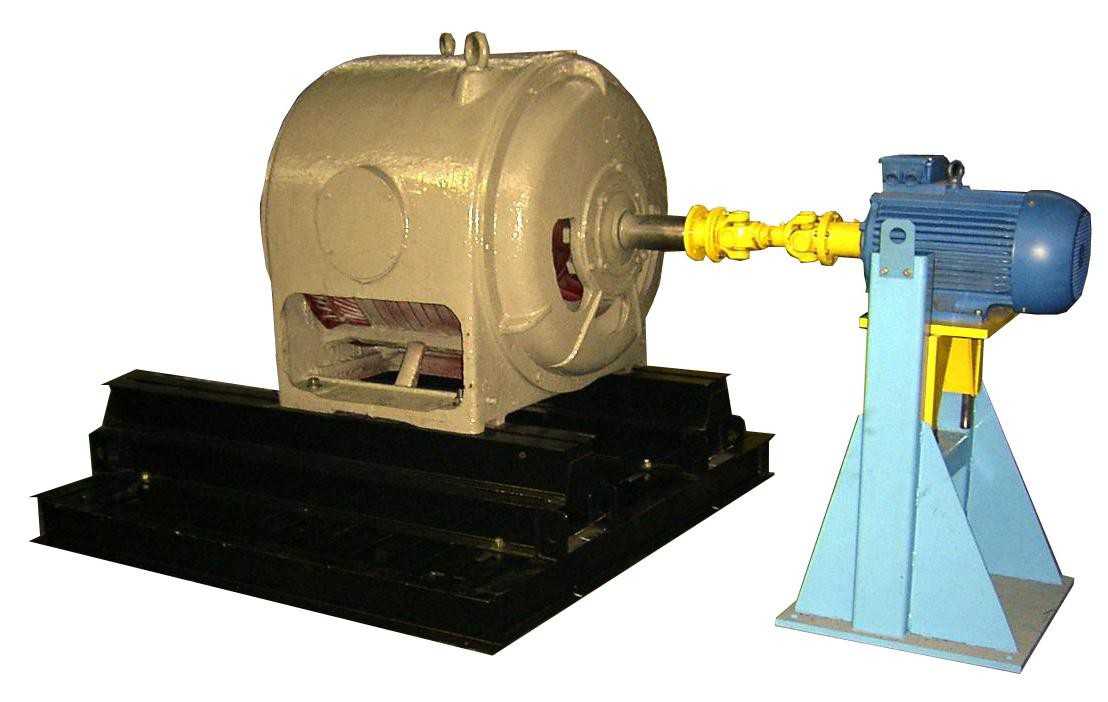

Чтобы проверить двигатель мотоцикла под нагрузкой и измерить его выходную мощность, он был подключен к измерителю мощности на испытательном стенде через приводной вал зубчатого колеса трансмиссии . Для контроля и измерения мощности двигателя использовался вихретоковый имитатор нагрузки. Измеритель мощности, являющийся основой испытательного стенда проверки мотоциклетного двигателя, состоит из приводного вала, вращающего диск с 60 зубцами/метками, и индукционный диск, как схематически показано на рисунке. Индукционный диск вращается внутри корпуса, который содержит электромагнитные катушки. Корпус свободно поворачивается вокруг вала. Повороту корпуса препятствует тензодатчик, соединенный с рамой двигателя.

Для контроля и измерения мощности двигателя использовался вихретоковый имитатор нагрузки. Измеритель мощности, являющийся основой испытательного стенда проверки мотоциклетного двигателя, состоит из приводного вала, вращающего диск с 60 зубцами/метками, и индукционный диск, как схематически показано на рисунке. Индукционный диск вращается внутри корпуса, который содержит электромагнитные катушки. Корпус свободно поворачивается вокруг вала. Повороту корпуса препятствует тензодатчик, соединенный с рамой двигателя.

Схема расположения на испытательном стенде двигателя мотоцикла и измерителя мощности с вихретоковой нагрузкой.

Ток, протекающий в катушках, вызывает силы сопротивления в индукционном диске, препятствующие вращению приводного вала. Реактивный крутящий момент, создаваемый в корпусе, измеряется тензодатчиком и записывается. Измеритель мощности получает сигнал с датчика скорости двигателя, и сравнивает его с заданным значением скорости, которое устанавливается с помощью лицевой панели контроллера динамометра или подачей внешнего напряжения. Если скорость вала больше, чем заданное значение скорости, ток в катушках увеличивается, увеличивая тем самым торможение на приводном валу и замедляя двигатель. Если скорость ниже скорости задатчика, ток в катушках уменьшается. В близи заданного значения контроллер выдает управляющий сигнал с широтно-импульсной модуляцией (ШИМ) для катушек. Это позволяет контроллеру изменять нагрузку на двигатель, чтобы поддерживать заданную частоту вращения вала. Измеритель мощности с вихретоковой нагрузкой, рассчитан на 30 кВт и управляется простейшим контроллером.

Если скорость вала больше, чем заданное значение скорости, ток в катушках увеличивается, увеличивая тем самым торможение на приводном валу и замедляя двигатель. Если скорость ниже скорости задатчика, ток в катушках уменьшается. В близи заданного значения контроллер выдает управляющий сигнал с широтно-импульсной модуляцией (ШИМ) для катушек. Это позволяет контроллеру изменять нагрузку на двигатель, чтобы поддерживать заданную частоту вращения вала. Измеритель мощности с вихретоковой нагрузкой, рассчитан на 30 кВт и управляется простейшим контроллером.

Во время измерения мощности необходимо обеспечить достаточное количество охлаждающего воздуха для двигателя, чтобы избежать перегрева. Это было достигнуто большим вентилятором и раструбом, который обеспечивал поток воздуха над двигателем со скоростью примерно 40 км/час. Температура капота постоянно контролировалась с помощью термопары, чтобы убедиться, что он не перегрелся.

Тормозному устройству также требовалось охлаждения для рассеивания тепла, вырабатываемого индукционным диском и катушками. Это было обеспечено циркуляцией воды через корпус измерителя мощности через специальные трубки. Контроллер измерителя мощности может варьировать нагрузку на двигатель и измерять скорость и крутящий момент приводного вала. Обычно двигатель работал при заданной установке угла заслонки дросселя, и контроллер поддерживал постоянную скорость вала. Все измеренные данные были взяты с вала главной передачи трансмиссии. Эти числа могут быть преобразованы обратно в фактические характеристики двигателя путем деления крутящего момент на передаточное число и умножения скорости на передаточное число. Заметим, что здесь не учитывается эффективность трансмиссии, которая для типичного мотоцикла составляет около 90%. Все количественные данные о мощности и крутящем моменте, представленные здесь, являются необработанными числами, не скорректированными на потери в трансмиссии.

Это было обеспечено циркуляцией воды через корпус измерителя мощности через специальные трубки. Контроллер измерителя мощности может варьировать нагрузку на двигатель и измерять скорость и крутящий момент приводного вала. Обычно двигатель работал при заданной установке угла заслонки дросселя, и контроллер поддерживал постоянную скорость вала. Все измеренные данные были взяты с вала главной передачи трансмиссии. Эти числа могут быть преобразованы обратно в фактические характеристики двигателя путем деления крутящего момент на передаточное число и умножения скорости на передаточное число. Заметим, что здесь не учитывается эффективность трансмиссии, которая для типичного мотоцикла составляет около 90%. Все количественные данные о мощности и крутящем моменте, представленные здесь, являются необработанными числами, не скорректированными на потери в трансмиссии.

График мощности и крутящего момента, создаваемого двигателем, показан на рисунке. На этом графике показаны результаты нескольких различных тестов, выполненных на второй, третьей и четвертой передаче. Пиковая мощность составляет чуть более 5 кВт при 6000 об / мин, а максимальный крутящий момент составляет примерно 9 Нм при 4200 об / мин. Разброс результатов, полученных в разное время составляет порядка +/- 5% для мощности и крутящего момента для всех протестированных комбинаций.

Пиковая мощность составляет чуть более 5 кВт при 6000 об / мин, а максимальный крутящий момент составляет примерно 9 Нм при 4200 об / мин. Разброс результатов, полученных в разное время составляет порядка +/- 5% для мощности и крутящего момента для всех протестированных комбинаций.

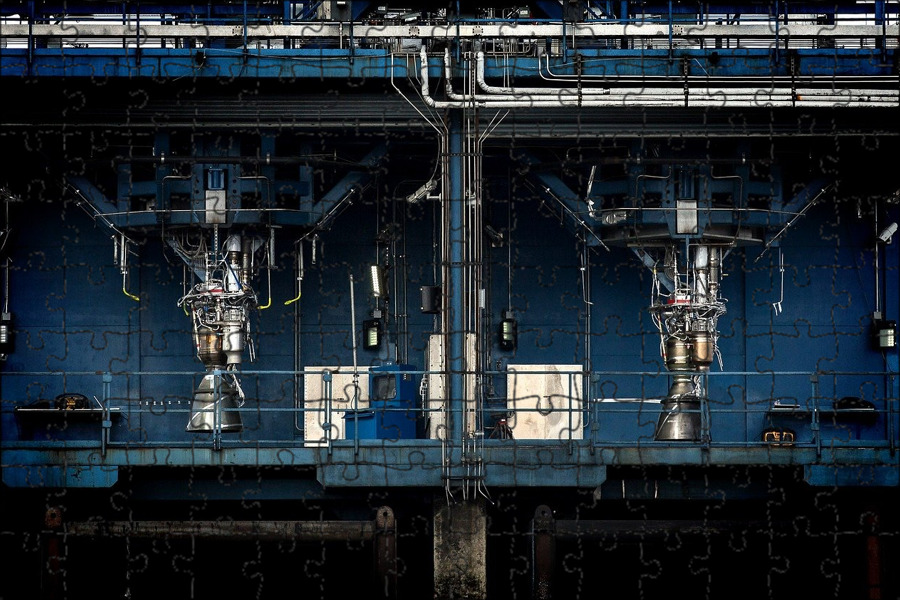

На НПО Сатурн введен в строй открытый испытательный стенд

Открытый испытательный стенд для авиационных двигателей в Полуево, под г. Рыбинском Ярославской области, введен в эксплуатацию в ОАО «НПО «Сатурн». Это событие — очередное звено в создании уникального для России и Европы испытательного комплекса, состав и технические возможности которого позволяют проводить весь спектр сертификационных и приемосдаточных испытаний двигателей SaM-146 (а также других гражданских газотурбинных двигателей классом тяги до 23000 кгс) по российским, европейским и американским стандартам. Открытый испытательный стенд имеет стратегическое значение не только для его создателей, но и для всей авиационной отрасли страны.

На открытом испытательном стенде в Полуево возможно проведение сертификационных испытаний (работа с имитацией бокового ветра, при попадании воды, града и льда и др.), в том числе по оценке акустических характеристик двигательной силовой установки. Французская компания «Снекма», группа Сафран, (Snecma) предоставила для проведения приемо-сдаточных испытаний ОИС в Полуево двигатель CFM56-5B. Проверка функционирования основных стендовых систем, задействованных в процессе испытания двигателей, прошла успешно. Теперь стенд готовится к испытаниям двигателя SaM-146, создаваемого на паритетных началах НПО «Сатурн» и «Снекма» для нового регионально-магистрального самолета Sukhoi SuperJet-100 (SSJ -100).

Территория открытого испытательного стенда в Полуево занимает 60 тыс. кв. м., обслуживают стенд почти 100 специалистов. Стенд представляет собой открытую площадку, на которой располагается пилон — конструкция, где крепится во время испытаний двигатель, что позволяет проводить испытания в условиях, приближенных к реальным условиям эксплуатации. Технологическими особенностями стенда являются наличие электронного контроля и управления технологическими системами, а также системы сбора и обработки информации, получаемой при измерениях в ходе испытаний. Эта система дает возможность для конструкторов и испытателей получать информацию о параметрах двигателя в ходе испытаний в режиме реального времени непосредственно на рабочих местах с возможностью внесения корректировок в характер протекания характеристик двигателя.

Технологическими особенностями стенда являются наличие электронного контроля и управления технологическими системами, а также системы сбора и обработки информации, получаемой при измерениях в ходе испытаний. Эта система дает возможность для конструкторов и испытателей получать информацию о параметрах двигателя в ходе испытаний в режиме реального времени непосредственно на рабочих местах с возможностью внесения корректировок в характер протекания характеристик двигателя.

Общестроительные работы открытого испытательного стенда в Полуево выполнила компания «Стройинжиниринг», являющаяся дочерним предприятием НПО «Сатурн». Оборудование, техническое оснащение и монтаж на контрактной основе осуществлено Cenco International, дочерней организацией Techspace Aero (группа Сафран). Для управления данным испытательным объектом между партнерами по программе SaM-146 — НПО «Сатурн» и «Снекма» — создано совместное предприятие ЗАО «Полуево-Инвест».

Реконструкция и строительство стендов для проведения испытаний двигателя SaM- 146 — один из ярких примеров работы по модернизации испытательной базы НПО «Сатурн». Помимо сданного открытого испытательного стенда в Полуево по программе SaM-146 для проведения запланированного комплекса испытаний в набор испытательных стендов входят еще три закрытых стенда. Закрытые испытательные стенды вводятся на территории НПО «Сатурн» в г. Рыбинске, из которых один — модернизация существующего, а два — являются абсолютно новыми. Реконструкция одного из закрытых стендов была проведена в 2006 году, два новых готовятся к сдаче в этом году.

Помимо сданного открытого испытательного стенда в Полуево по программе SaM-146 для проведения запланированного комплекса испытаний в набор испытательных стендов входят еще три закрытых стенда. Закрытые испытательные стенды вводятся на территории НПО «Сатурн» в г. Рыбинске, из которых один — модернизация существующего, а два — являются абсолютно новыми. Реконструкция одного из закрытых стендов была проведена в 2006 году, два новых готовятся к сдаче в этом году.

В целом испытательная база НПО «Сатурн» включает порядка 80 испытательных и лабораторных стендов. Она позволяет проводить испытания газотурбинных двигателей практически всех типов и модификаций. Это и малоразмерные двигатели, и двигатели для истребителей, для магистральных, транспортных и региональных самолетов, для вертолетов, морские двигатели, промышленные двигатели для газоперекачивающих агрегатов и энергетических установок. Испытательная база позволяет проводить полный цикл испытаний, как в опытном, так и в серийном производстве. В процессе доводки и серийного выпуска двигателя необходимы испытания и исследования отдельных узлов, поэтому в состав испытательного комплекса объединения входит и лабораторно-исследовательская база.

В процессе доводки и серийного выпуска двигателя необходимы испытания и исследования отдельных узлов, поэтому в состав испытательного комплекса объединения входит и лабораторно-исследовательская база.

За последние пять лет в НПО «Сатурн» по результатам законченных опытно-конструкторских работ было проведено около полутора десятков испытаний, включая государственные и сертификационные, различных образцов газотурбинной техники. При этом объемы и уровень сложности проводимых испытаний только возрастают. Например, в 2007 году сразу три принципиально новых авиадвигателя «Сатурна» вступают в фазу летных испытаний: SaM-146 — для регионально-магистральных самолетов Sukhoi SuperJet-100, АЛ55-И — для учебно — тренировочного самолета индийских ВВС HJT-36, Д-30КП-3 «Бурлак» — для ремоторизации Ил-76. В этом же году пройдет очередной этап летных испытаний двигателя 117С для нового истребителя. Впервые в постсоветский период отечественная авиадвигателестроительная компания выходит на подобный уровень проведения научно-исследовательских, опытно-конструкторских и испытательных работ в сфере создания нового поколения авиационных двигателей.

ОАО «Научно-производственное объединение «Сатурн» — ведущая двигателестроительная компания, специализируется на разработке, производстве и сервисном обслуживании газотурбинных двигателей для военной и гражданской авиации, кораблей военно-морского флота, энергогенерирующих и газоперекачивающих установок.

Дайджест прессы за 12 марта 2007 года | Дайджест публикаций за 12 марта 2007 года

Авторские права на данный материал принадлежат компании «ПАО «ОДК-Сатурн»». Цель включения данного материала в дайджест — сбор максимального количества публикаций в СМИ и сообщений компаний по авиационной тематике. Агентство «АвиаПорт» не гарантирует достоверность, точность, полноту и качество данного материала.

Связи:ОДК-Сатурн, Ил-76 МД, SSJ-100, Ил-76, Самолетостроение (в процессе тестирования)

Испытательный стенд для электродвигателей с функцией EtherCAT и технологией измерения крутящего момента от НВМ | Публикации

Французская компания Dynosens, производитель испытательных стендов для различных типов двигателей, одной из первых осуществила разработку испытательного стенда для электродвигателей с помощью цифрового датчика крутящего момента серии T40B и на тот момент новой разработки компании НВМ — интерфейсного модуля TIM-EC с поддержкой EtherCAT.

Испытательный стенд для электродвигателей компании Dynosens

Компания Dynosens специализируется на разработке испытательных стендов для различных типов двигателей и транспортных средств. Сегодня Dynosens производит по тридцать испытательных стендов типовой и нестандартной конструкции ежегодно для различных рынков (автомобилестроение, моторостроение, машиностроение и пр.).

В своих разработках Dynosens стремится извлекать максимальную выгоду из имеющихся ресурсов и сотрудничать только с зарекомендовавшими себя поставщиками, объясняет Yves Rosnoblet, генеральный директор компании. «Мы работаем с проверенными поставщиками с репутацией производителей высококачественной продукции с первоклассными рабочими характеристиками, а также с качественной технической поддержкой. Именно поэтому НВМ является нашим основным поставщиком преобразователей силы и крутящего момента на протяжении уже 15 лет.»

За эти годы НВМ стала настоящим партнером для компании Dynosens, что в очередной раз было подтверждено в рамках выигранного тендера на разработку испытательного стенда по заказу комиссии по атомной энергетике Франции (French for Commission for Atomic Energy).

Испытательный стенд специального исполнения

Целью разработки нового стенда являлось изучение и оптимизация алгоритмов управления электродвигателем на основе испытаний двигателя электроавтомобиля Renault ZOE. Комиссия по атомной энергетике должна была контролировать работу электроники в двигателе и сам процесс проведения измерений.

Испытательный стенд должен был быть оснащен электродвигателем ZOE и устройством для воспроизведения воздействий на двигатель процессов ускорения и замедления на подъеме и спуске. Система зарядки представляла собой асинхронный электрический сервопривод с регулировкой крутящего момента и / или скорости.

Поскольку основная задача испытательного стенда заключалась в изучении параметров работы двигателя, особое значение было уделено регистрации измеряемых параметров: напряжение, ток, электрическая мощность, крутящий момент, скорость и т.д. «Техническим заданием была предусмотрена передача измеряемых параметров с помощью полевой шины EtherCAT», — объясняет Rosnoblet. EtherCAT — промышленная версия технологии Ethernet в режиме реального времени. Разработанный еще в начале 1990-х годов компанией Beckhoff, стандарт EtherCAT быстро стал открытым стандартом, контролируемым независимой организацией (ETG, более 2400 компаний-членов), которая предоставляет всю необходимую документацию и инструменты для разработки продуктов в соответствии со стандартом.

EtherCAT — промышленная версия технологии Ethernet в режиме реального времени. Разработанный еще в начале 1990-х годов компанией Beckhoff, стандарт EtherCAT быстро стал открытым стандартом, контролируемым независимой организацией (ETG, более 2400 компаний-членов), которая предоставляет всю необходимую документацию и инструменты для разработки продуктов в соответствии со стандартом.

Подключение датчика крутящего момента к системе на базе EtherCAT с помощью модуля TIM-EC

Как правило, шина EtherCAT может обрабатывать (время цикла) сигналы с 1000 цифровых входов / выходов за 30 мкс, 200 аналоговых входов / выходов за 50 мкс или 100 координат за 100 мкс.

Датчик крутящего момента T40B — идеальное решение для испытательного стенда

Для нового испытательного стенда компания Dynosens планировала использовать датчики крутящего момента НВМ. Технология НВМ предполагает размещение тензорезисторов непосредственно в измерительном фланце вместо вращающейся муфты, что, в свою очередь, гарантирует более надежные результаты измерений, особенно в динамических испытаниях.

Преобразователи крутящего момента характеризуются повышенной надежностью, что особенно важно в стендах для испытаний тепловых двигателей, когда особенности работы двигателя и систем передачи создают более сложные механические условия. В таких условиях работы неудивительно, что датчики НВМ стали эталоном при разработке испытательных стендов для тепловых двигателей компании Dynosens, а также других компаний-разработчиков.

С момента выпуска первых серийных датчиков серии T40 существенно увеличился номинальный диапазон измерений: от 50Н·м до 80кН·м (диапазон варьируется для различных модификаций серии T40 в зависимости от целевого применения). Таким образом, T40B удается достичь беспрецедентного соотношения стоимость / производительность. По сравнению с моделями предыдущего поколения, производительность T40B повышается за половину стоимости. Став эталоном для испытательных стендов тепловых двигателей, НВМ уже далеко продвинулась в развитии технологий измерения крутящего момента и для электродвигателей.

Инженеры компании Dynosens также высоко оценивают датчики серии T40B за возможность передачи сигнала скорости вращения, наряду с сигналами крутящего момента силы, что упрощает проектирование испытательных стендов.

Датчик крутящего момента силы T40HS от HBM в испытательном стенде компании Dynosens

Обработка сигнала: главная задача

Датчик крутящего момента силы серии T40B

На момент разработки испытательного стенда датчики крутящего момента T40B не были оснащены разъемом EtherCAТ. План состоял в том, чтобы реализовать традиционное решение по интеграции датчика и модуля ввода / вывода на базе технологии EtherCAT.

Но для компании Dynosens такое решение не позволило бы в полной мере использовать производительность датчиков крутящего момента. «Производители датчиков хорошо справляются с реализацией функций обработки сигнала и диагностики, которые встроены в разъемы полевой шины. Модули ввода / вывода, разрабатываемые производителями автоматических устройств, представляют собой типовые устройства, которые невозможно оптимизировать под каждый тип датчиков, в том числе и под датчик класса T40B».

Прямое подключение к EtherCAT с помощью модуля TIM-EC

Dynosens проинформировала НВМ о своих попытках интеграции датчика крутящего момента и модуля ввода / вывода, ответная реакция поступила незамедлительно. Одновременно ведущий европейский автопроизводитель направил НВМ аналогичный запрос, что поспособствовало скорейшей разработке модуля с интерфейсом EtherCAT. Продукция еще не поступила в серийное производство, но положительный опыт сотрудничества Dynosens с НВМ послужил залогом начала работ по проектированию испытательного стенда и проведения бета-тестирования интерфейса EtherCAT.

Интерфейс TIM-EC был разработан в срок, и компания Dynosens стала его первым пользователем во Франции. «Мы рисковали, но риск принес свои плоды. Установка модуля TIM-EC на испытательном стенде не вызвала никаких затруднений. Говоря о производительности, АЦП модуля — 25 бит, что намного превосходит показатели промышленных модулей ввода / вывода. Как мы знаем, высокая точность — ключевой параметр для испытательного стенда, потому что именно точность позволяет нам совершенствовать производительность стенда» — комментирует Yves Rosnoblet, генеральный директор Dynosens. Кроме этого, интерфейс TIM-EC позволяет выбрать скорость фильтрации, а также предоставляет данные диагностики состояния всей измерительной цепи: от датчика до интерфейса.

Кроме этого, интерфейс TIM-EC позволяет выбрать скорость фильтрации, а также предоставляет данные диагностики состояния всей измерительной цепи: от датчика до интерфейса.

Подключение датчика крутящего момента к системе на базе EtherCAT с помощью модуля TIM-EC Как правило, подключение датчиков крутящего момента осуществляется с использованием стандартного EtherCAT — модуля ввода / вывода с частотными или аналоговыми входами. Такой подход имеет свои преимущества, благодаря стандартизации применяемых устройств, но в то же время имеет и существенные ограничения: на его основе нет возможности полностью раскрыть потенциал высокоточных и высокопроизводительных датчиков, как например, датчиков серии T40B от НВМ.

Стандартные разъемы недостаточны для высокопроизводительных датчиков

Зачастую стандартные разъемы недостаточны для высокопроизводительных датчиков. Почему? Ответ прост. Стандартные методы обмена данными недостаточно быстрые для современных датчиков, таких как T40B.

«Модули ввода / вывода, предлагаемые разработчиками систем автоматизации, рассчитаны на широкий спектр применений и не оптимизированы для использования совместно с интеллектуальными датчиками, в особенности с датчиками класса T40B» — комментирует Yves Rosnoblet, генеральный директор Dynosens.

Интерфейсный модуль TIM-EC: неотъемлемая часть технологии измерения крутящего момента НВМ

Интерфейсный модуль TIM-EC

Интерфейсный модуль TIM-EC преодолевает слабые стороны при подключении датчика T40B к системам на базе EtherCAT. При АЦП в 25 бит, TIM-EC характеризуется превосходными показателями точности. При минимальной групповой задержке передачи цифрового сигнала TIM-EC оптимизирует производительность как датчиков крутящего момента НВМ, так и систем на базе EtherCAT, предоставляя больше возможностей для мониторинга работы стендов и эффективности проводимых испытаний. TIM-EC обладает модульной архитектурой, благодаря чему модули можно легко адаптировать под изменяющиеся требования / задачи при проведении стендовых испытаний.

Markus Haller, продакт-менеджер по крутящему моменту HBM, объясняет: «С помощью модуля TIMEC пользователи могут получить развернутые данные диагностики и измеряемые значения таких величин как крутящий момент, скорость вращения, угол поворота и мощность. Благодаря новой функции режима внутренней коммуникации, пользователи могут управлять одним датчиком с помощью двух независимых модулей TIM-EC, подключенных друг к другу с использованием объединяющей шины. Такая конфигурация упрощает управление: пользователи могут сохранять или изменять любые настройки, в том числе, настройки преобразования сигнала, шкалирования, калибровки и т.д. в каждом модуле, независимо от других модулей».

Интерфейсный модуль TIM-EC — больше, чем просто высокоточный модуль ввода / вывода! Он оснащен множеством специализированных функций для совершенствования и оптимизации измерений крутящего момента.

Линеаризация характеристик кривой датчика с модулем TIM-EC

Встроенная аппроксимация координат (узлов) решетки для линеаризации характеристик кривой позволяет оптимизировать подключение датчика крутящего момента и интерфейсного модуля. Благодаря возможности управления с помощью веб-сервера и шины EtherCAT пользователи получают исчерпывающую информацию о состоянии измерительной цепи в любой момент времени.

Благодаря возможности управления с помощью веб-сервера и шины EtherCAT пользователи получают исчерпывающую информацию о состоянии измерительной цепи в любой момент времени.

Работа с одновременным использованием различных технологий промышленного Ethernet

Возможности модуля TIM-EC находятся в постоянном функциональном развитии. Например, с помощью новой разработки — интерфейсного модуля TIM-PN — появилась возможность подключить цифровой датчик крутящего момента к промышленным сетям на основе стандарта PROFINET, поддерживающего работу в режиме реального времени (RT Class 1 и RT Class 3).

С помощью модуля TIM-PN можно работать одновременно с различными коммуникационными интерфейсами. Модуль TIM-PN с PROFINET в режиме реального времени можно подключить к модулю EtherCAT серии TIM-EC. Таким образом, у пользователей появилась возможность работать со всеми типами

сигналов, поступающими от датчика крутящего момента в промышленные системы на основе технологий EtherCAT и PROFINET в режиме реального времени без потери производительности.

Недавно в модуль была добавлена функция внутренней связи, которая называется коммуникация TIM-to-TIM. Применение модуля TIM-EC с датчиком крутящего момента T40B может стать решающим фактором в оптимизации производственной мощности датчиков крутящего момента, даже при работе в высокоавтоматизированных или высокодинамичных испытательных стендах.

Вопросы о применении интерфейсного модуля TIM-EC

- Для кого предназначен модуль TIM-EC?

Модуль TIM-EC — идеальное решение для пользователей датчиков серии T40B, которые работают с технологией EtherCAT в испытательных стендах. - Какие преимущества дает использование модуля TIM-EC?

При минимальной групповой задержке передачи цифрового сигнала и максимальным входным разрешением в 25 бит TIM-EC обеспечивает высокопроизводительное подключение датчиков крутящего момента и систем на базе EtherCAT. Вы получаете новые возможности осуществлять высокоточный контроль и анализ серий измерений, особенно в высокодинамичных испытаниях. Помимо этого, в целях диагностики и параметризации возможна двусторонняя коммуникация на базе EtherCAT напрямую с датчиком и вплоть до электроники ротора и статора.

Помимо этого, в целях диагностики и параметризации возможна двусторонняя коммуникация на базе EtherCAT напрямую с датчиком и вплоть до электроники ротора и статора. - Можно ли модернизировать с помощью модуля TIM-EC существующие системы?

TIM-EC — модульная система. Это означает, что все датчики крутящего момента НВМ со встроенным интерфейсом TMC (в настоящий момент все датчики серии T40) можно легко модернизировать или увеличить их производственные мощности с помощью интерфейса TIM-EC.

По материалам публикаций НВМ

Test & Validation

- Инновации

- Тестирование и валидация

В нашем испытательном центре имеется следующее оборудование:

Два динамометрических стенда для испытания двигателей

Роликовый испытательный стенд

Акустическая камера

Потоковый стенд

- Аэродинамическая труба с нагретым газом

- Электродинамический вибростенд

Оборудование для измерения содержания выбросов вредных веществ

Для измерения содержания газообразных выбросов в испытательном центре компании Dinex имеются газовые анализаторы: типа AVL SESAM i60FT SII + FID — две штуки, типа AVL SESAM i60FT – одна штука и Horiba MEXA-6000FT – одна штука. Эти приборы могут интерактивно вести непрерывные параллельные измерения нескольких составляющих выхлопных газов (таких как NO, NO2, N2O, Nh4, CO, CO2, THC и др.), используя при этом трансформационный ИК-спектрограф Fourier и пламенно-ионизационный детектор. Разнообразное оборудование позволяет одновременно выполнять измерения нескольких параметров работы системы очистки выхлопных газов.

Для определения выбросов твердых частиц компания Dinex использует оборудование для измерения количества частиц и их размеров. Для выполнения указанных измерений используется следующее оборудование: счетчик конденсированных частиц в выхлопных газах двигателя типа TSI 3790 для измерения количества частиц (в соответствии с протоколом PMP) и счетчик частиц в выхлопных газах двигателя типа TSI 3090 (переходный протокол SMPS) для выяснения распределения частиц по размерам. Данное оборудование используется в комплексе с системой разведения Testo ViPR.

Для выполнения указанных измерений используется следующее оборудование: счетчик конденсированных частиц в выхлопных газах двигателя типа TSI 3790 для измерения количества частиц (в соответствии с протоколом PMP) и счетчик частиц в выхлопных газах двигателя типа TSI 3090 (переходный протокол SMPS) для выяснения распределения частиц по размерам. Данное оборудование используется в комплексе с системой разведения Testo ViPR.

Также у нас имеется анализатор Horiba MDT-905, который выполняет интерактивные измерения массы частиц с непрерывным использованием колеблющегося микробаланса конического элемента, (TEOM) на основе технологии микровзвешивания, которая позволяет определять фактическую массу частиц.

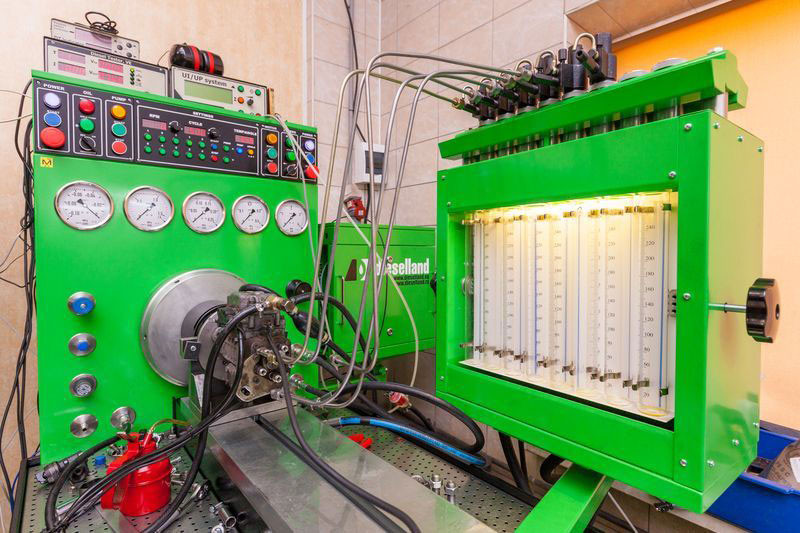

Динамометрические стенды

В испытательном центре компании Dinex используются два динамометрических стенда производства компании Horiba для испытания двигателей в переходных режимах:

Стенд для повышенных нагрузок типа D600 для двигателей до 3950 Нм, 600 кВт и 4500 оборотов в минуту.

Стенд для средних нагрузок типа T250 для двигателей до 718 Нм, 250 кВт and 8000 оборотов в минуту.

Перечень некоторых испытаний, которые могут выполняться с помощью динамометрического стенда:

- Испытания обратным давлением

- Catramp (для дизельного катализатора окисления) (DOC)

- Эффективность фильтрации (для фильтра твердых частиц выхлопа дизельных двигателей) (DPF)

- Температура точки равновесия (DPF)

- Испытания на наличие нагара (смеситель)

- Испытание однородности выбросов Nh4 (смеситель)

- Испытание максимальной эффективности (для избирательной каталитической нейтрализации) (SCR)

- и т.д.

Роликовый испытательный стенд

Испытательный центр компании Dinex оснащен роликовым испытательным стендом, предназначенным для режима высоких нагрузок. Указанный стенд состоит из отдельного ролика диаметром 72” (1,83 м) и главного электрического двигателя. Такой стенд может выдерживать транспортные средства с инертностью от 800 кг до 30 тонн и мощностью колес: постоянной – 470 кВт, пиковой – 600 кВт.

На роликовом стенде можно генерировать циклы выбросов, как на динамометрическом стенде, или воспроизводить циклы, разработанные специально для роликовых стендов (FIGE, Braunschweig, федеральный метод определения токсичности (FTP), NRTC и т.п.).

Акустическая камера

В испытательном центре компании Dinex имеется реверберационная камера (акустическая камера) объемом 920 м3 и площадью 156 м2. Эта камера размещена рядом с машинным залом, в котором расположены два динамометрических стенда, из которых выхлопные газы поступают в акустическую камеру через разделяющую их стену.

В состав конструкции акустической камеры входят следующие элементы:

- Отдельно стоящее основание, бетонные стены и потолок толщиной 250 мм для минимизации передачи виброколебаний.

- Противоположные стены расположены под углом 9 градусов, что обеспечивает оптимальное распределение звукового поля.

- Для облегчения очистки стены окрашены нанокраской.

- Вентиляционный и промывочный каналы, обеспечивающие оптимальную температуру воздуха и его минимальное загрязнение.

- Двойные двери без порога между ними с размерами ширина х высота = 2,5 м х 3,0 м для размещения внутри крупных объектов.

- Объем: 920 м3

- Площадь: 156 м2

- Общая площадь поверхности: 575 м2

В акустической камере имеется следующее оснащение:

- Перемещаемая система направленных микрофонов Ø6,57 м с держателем 6 ½”, микрофоны производства компании Brüel & Kjær (B&K) типа 4188, микрофоны ближней зоны производства B&K (½”, тип 4188) на микрофонной стойке.

- Два выхода для соединения с испытательным стендом двигателя и одна выхлопная труба для обхода или прохода через акустическую камеру.

- Другое оснащение: Подведено питание 230 В / 380 В, сжатый воздух, вода.

Потоковый стенд

В испытательном центре компании Dinex имеется потоковый испытательный стенд, в котором расположены 6 динамиков и 6 микрофонов (по 3 на каждой стороне испытуемого объекта). При этом сам объект располагается в центре стенда и подключается к трубам (Ø4”).

При этом сам объект располагается в центре стенда и подключается к трубам (Ø4”).

С помощью указанного стенда впускная часть испытуемого объекта подключается к центробежному вентилятору, который позволяет проводить испытания со средним значением скорости потока.

Потоковый испытательный стенд состоит из следующих элементов:

- Усилитель производства Lab. Gruppen, типа iP 900

Микрофоны 6 ¼” производства Brüel & Kjær (B&K), типа 4954-B, + усилитель компании Deltatron.

6 динамиков, изготовленных по специальному заказу компанией KTH.

Калибратор, изготовленный по специальному заказу компанией KTH.

Измерительная система, состоящая из 6 + 1 каналов производства B&K, импульсная система, состоящая из следующих элементов:

- Система сбора данных производства B&K типа 3560-C

- Программное обеспечение для импульсных устройств компании B&K, версия 12.5

- Калибратор производства B&K, тип 4231

Испытания, которые можно выполнять с помощью потокового стенда:

- Испытания на определение потерь при передаче (первичные)

- Испытания скорости потока

- Испытания обратным давлением

Аэродинамическая труба с нагретым газом собственной конструкции

Компания Dinex совместно с Университетом Южной Дании (SDU) осуществляет проект по разработке и проверке на соответствие установленным требованиям компактного смесителя с малой тепловой массой, который осуществляется на средства Датской программы финансирования проектов по охране окружающей среды (MUDP). В рамках проведения углубленного исследования технологии перемешивания компания Dinex совместно с Университетом SDU спроектировала и изготовила аэродинамическую трубу.

В рамках проведения углубленного исследования технологии перемешивания компания Dinex совместно с Университетом SDU спроектировала и изготовила аэродинамическую трубу.

Данная аэродинамическая труба находится с испытательном центре в Дании. В ней можно воспроизводить температуры до 400°С с обеспечением высокой точности при контроле параметров, при этом в стеклянной части трубы выполняются точные лазерные измерения методом фазовой доплеровской анемометрии (PDA).

При работе над будущими проектами данная динамическая труба может использоваться для разработки концепции стандарта EU VII, при проектировании новых смесителей, а также для получения более точных данных о спреях AdBlue, образовании нагара, при разработке стратегии впрыска катализатора, изучении характеристик различных материалов и для выполнения множества других задач.

Оборудование для выполнения испытаний на вибростойкость

Испытательный центр компании Dinex оборудован электродинамическим вибростендом (ETS) и системой нагрева для проведения испытаний на вибростойкость при изменении температуры среды.

Вот неполный перечень испытаний, которые могут выполняться на данном стенде:

- Испытания на воздействие синусоидальной вибрации

- Испытания на воздействие случайной вибрации

- Испытания на ударопрочность

- Испытания с наложением гармонического (синусоидального) сигнала на случайный сигнал

- Испытания с наложением гармонического (синусоидального) сигнала на синусоидальный сигнал

Блок вибростенда имеет следующие технические характеристики:

как проходит и зачем она нужна

8 800 555-70-30

Единый колл-центр

C 8:30 до 17:30 мск.

Скачать презентациюСмотреть фильм

- RU-DRIVE сегодня

- Клиенты

- Партнеры

- Отзывы

- Поставщикам

- Документация

- Пресс центр

- Новости

- Статьи

- Команда RU-DRIVE

- Работа в компании

- Миссия и ценности RU-DRIVE

- Реализованные проекты

- Политика конфиденциальности

- Приводная техника

- Преобразователи частоты

- Устройства плавного пуска

- Качество и надежность электроснабжения

- Устройства защиты от замыканий на землю

- Низковольтные статические генераторы реактивной мощности 0,4 кВ

- Статические генераторы реактивной мощности (СТАТКОМ) 6-35 кВ

- Динамический источник питания RU-DRIVE DOPS

- Cтатический тиристорный компенсатор реактивной мощности RU-DRIVE SVC (СТК)

- Промышленная автоматизация

- Комплексная автоматизация

- АСУ ТП газотурбинных установок

- Диспетчеризация и цифровизация

- Испытательное оборудование

- Вспомогательное оборудование

- Стенды

- Динамометры

- Интеграция промышленных роботов

- Промышленные роботы

- Применение роботизированных комплексов

- Позиционеры

- Подвижные платформы

- Сварочное оборудование

- Металлообрабатывающее оборудование

- Гидравлические станции и гидроагрегаты

- Фрезерные станки

- Горизонтально-расточные станки

- Автоматические линии

- Линии для пищевых производств

- Линии для металлургических производств

- Линии для машиностроения

- Блок боксы

- Энергомодуль

- Блок-контейнер

- Блочно-модульное здание

- Блок-бокс UNIBOX

8-800-700-9876 (доб. 2503)

2503)

- Комплексное проектирование

- Комплексная автоматизация производства

- Модернизация металлорежущего оборудования

- Диагностика оборудования

- Техническое обслуживание станков с ЧПУ

- Сервисное обслуживание

- ТЭЦ

- Химическая промышленность

- Пищевая промышленность

- Металлургия

- Нефтегазодобыча

- Горная промышленность

- Электростанции

- Машиностроение

- Альтернативная энергия

- Котельные станции

- ГЭС

- Водоканалы

- Нефтехимия

Главная

► Компания

► Пресс-центр

► Статьи

► Обкатка двигателя на испытательном стенде: как проходит и зачем она нужна

21. 04.2021

04.2021

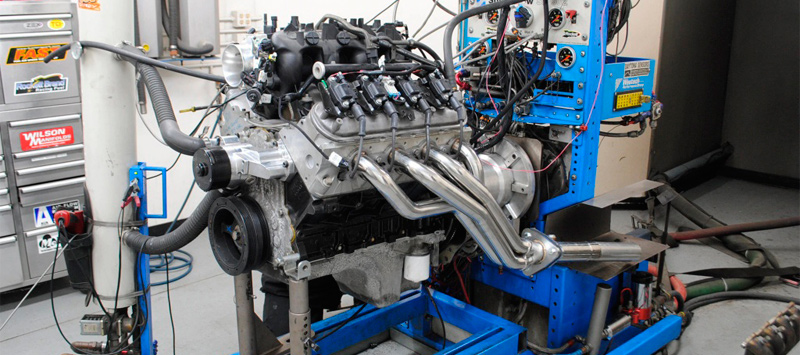

Обкатка двигателя — обязательные испытания механизма на производственном стенде, которые позволяют выявить дефекты в конструкции и своевременно их устранить. Это разгон мотора, проверка его мощностных характеристик, притирка элементов. Тест проводится в сервисных центрах, ремонтных заводах, эксплуатирующих организациях. Есть две методики: холодная обкатка двигателя и горячая. У каждой из них есть свои достоинства и недостатки.

На стенде для испытаний можно одновременно обслуживать сразу два движка, тем самым экономя время и повышая проходимость сервиса. Для уменьшения силы трения используются маловязкие масла, например, индустриальное или смесь индустриального со смазочным. В масло добавляют присадки на основе глицерата меди. Продолжительность зависит от типа агрегата, мощности и марки.

Зачем нужно обкатывать мотор

Тестовый прогон – начальный этап эксплуатации механизма перед полноценным использованием. Цель – приработка новых элементов, трущихся поверхностей, определение неисправностей, которые были допущены при ремонтных работах.

Цель – приработка новых элементов, трущихся поверхностей, определение неисправностей, которые были допущены при ремонтных работах.

Цель тестирования — выявление любых некорректных настроек или неправильного соединения частей механизма. В специализированных центрах для этих целей используют оборудование для стендовых испытаний на надежность. Стендовое оборудование позволяет точно определить любые неисправности, мотор тестируется сразу в нескольких режимах и направлениях.

При откатке в сервисе специалисты окончательно регулируют механизмы и убирают дефекты.

Испытание и испытательное оборудование

Специалисты используют процедуру прогонки, чтобы детали хорошо приработались друг другу в облегченном режиме. Прогонка в сервисе может быть:

- горячая — запуск от топливной системы;

- холодная — запуск от электромотора;

-

комбинированная — предполагает проверку сразу двумя техниками.

Горячая обкатка двигателя может быть с нагрузкой или без. При отладке без нагрузки агрегат запускается на холостых оборотах. Для повышения эффективности теста используют электродвигатель.

Прогон на холостых от электромотора считается менее эффективным, так как тестовые условия отличаются от реальных. При использовании на дороге детали автомобиля сильно нагреваются, чего не может дать указанный метод. Поэтому специалисты рекомендуют совмещать сразу два метода.

Принцип работы испытательных стендов

На стендовом оборудовании проверяют:

- степень нагревания соприкасающихся поверхностей деталей;

- присутствие посторонних стуков;

- герметичность соединений;

- давление;

- температуру масла.

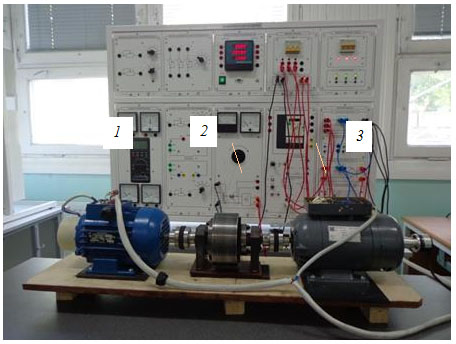

Движок закрепляют на испытательном стенде, подключают коленчатый вал к внешнему электромотору. Сам механизм не работает, но все узлы вращаются со скоростью, заданной устройством. Датчики показывают температуру в узлах и агрегатах двигательного отсека, а также позволяют регулировать степень вращения. По времени процедура занимает от 30 минут до часа, все зависит от мощности. На испытание дизельных двигателей уходит 2 часа.

Сам механизм не работает, но все узлы вращаются со скоростью, заданной устройством. Датчики показывают температуру в узлах и агрегатах двигательного отсека, а также позволяют регулировать степень вращения. По времени процедура занимает от 30 минут до часа, все зависит от мощности. На испытание дизельных двигателей уходит 2 часа.

После первого прогона ДВС тестируют вторым способом. Мастер запускает устройство на пониженной частоте вращения. Поэтапное тестирование позволяет специалисту найти слабые места механизма и привести его в надлежащее состояние.

Стендовое оборудование для испытаний

Тест подготавливает запчасти мотора к нормальным эксплуатационным нагрузкам. Он необходим после ремонта или замены отдельных элементов. При обкатке поверхности притираются друг к другу, а специалист проверяет, чтобы при работе не было задиров, заеданий или износа.

Стенды серии RU-DRIVE ETS, которые изготовлены на нашем научно-производственном предприятии «РУ-Инжиниринг», служат для проверки при производстве, капитальном и текущем ремонтах моторов мощностью от 63 до 1800 л. с. Испытательное оборудование, собранное разработчиками нашей компании, точно соответствует ГОСТу, оно сертифицировано и отвечает всем требованиям безопасности.

с. Испытательное оборудование, собранное разработчиками нашей компании, точно соответствует ГОСТу, оно сертифицировано и отвечает всем требованиям безопасности.

Оборудование испытательных стендов дает возможность проверить в условиях, приближенных к реальным, основные механизмы, герметичность, давление, температуру нагрева технических жидкостей. Кроме этого, мастер регулирует зазоры в клапанах и устанавливает зажигание.

Длительность проверки определяется объемом производственных работ, качеством их выполнения и может занимать до трех часов. Тестирование – удобный способ, чтобы подготовить автотранспорт после ремонтно-восстановительных работ в двигательной части к непрерывной эксплуатации в усиленном режиме.

Поделиться

Статьи

Все статьи

22.04.2021

Повышение качества и надежности электроснабжения

Надежность электроснабжения — фактор, который помогает оптимизировать рабочие этапы, учитывая потребности современных технологических процессов и задаваемые критерии динамики производства. Из-за постоянного изменения требований к выпускаемой продукции, параметров оборудования важно знать, какие средства влияют на повышение надежности электроснабжения и как это поможет улучшить рабочие процессы организации.

Из-за постоянного изменения требований к выпускаемой продукции, параметров оборудования важно знать, какие средства влияют на повышение надежности электроснабжения и как это поможет улучшить рабочие процессы организации.

20.04.2021

Промышленные роботы: устройство, виды, применение

Промышленные роботы — это настоящее и будущее производственных объектов. Их внедрение полностью оправдано: механизмы легко заменяют человека при выполнении рутинных работ, производят порученные манипуляции с высокой точностью, снижают издержки. При применении промышленных роботов затраты на покупку окупаются спустя 2-4 года после установки, а работает оборудование намного дольше — десятилетиями.

Возврат к списку

Обратная связь

Мы всегда открыты для сотрудничества и рады новым интересным проектам.

Горячая линия 8 800 555-70-30

Cтенд для испытаний преобразователей частоты

Описание

Стенд может быть использован при выполнении научно-исследовательских и опытных работ по разработке новой техники под нагрузкой, включая оценку энергоэффективности испытуемого оборудования, оценку качества различных устройств подавления гармоник в сетях и др.

Испытательный стенд аттестован «ВНИИМ им. Д.И.Менделеева» в соответствии с требованиями ГОСТ Р 8.568-97 (аттестат № 207/40-ВНИИМ-18 от 16.11.2018 г.) на проведение испытаний полупроводниковых преобразователей частоты по ГОСТ 26567-85 и низковольтных комплектных устройств по ГОСТ Р 51321.1-2007.

Автоматизированный испытательный стенд для станций и шкафов управления с преобразователями частоты позволяет осуществлять

- температурный контроль состояния оборудования и его компонентов при работе в широком диапазоне моторной нагрузки при температуре окружающей среды до +50°С

- изменение входного напряжения от 50 до 125% Uн и частоты от 48 до 62 Гц

- одновременное измерение на входе и выходе станции управления с ПЧ электрических параметров, в том числе гармонического состава (до 500 гармоники), коэффициентов нелинейных искажений напряжений и токов, измерение к.

п.д., коэффициента мощности и т.д.

п.д., коэффициента мощности и т.д.

Функции автоматизированной системы управления испытательного стенда

- непрерывное измерение параметров работы оборудования стенда и испытуемого оборудования, включая параметры напряжения питания, нагрузки, температуры в контролируемых точках (20 точек)

- автоматическое (по заданной программе) и дистанционное (ручное) управление электрооборудованием испытательного стенда

- формирование и представление оперативной и учетной информации по процессу испытаний, включая ведение журнала измерений всех параметров с сохранением в базе данных

- формирование протокола испытаний с сохранением его в базе данных

| Характеристика | Значение |

|---|---|

| Диапазон напряжения на входе и выходе испытуемого оборудования, В | ~3ф х 190…530 |

| Диапазон изменения частоты напряжения на входе, Гц | 48…62 |

| Диапазон установленной мощности испытуемого оборудования, кВт | 50…700 |

| Максимально допустимый номинальный ток испытуемого оборудования, А | 1000 |

| Диапазон допустимых значений напряжения питания двигателей нагрузки испытуемого оборудования, В | 190…530 |

| Диапазон допустимых значений частоты напряжения на выходе испытуемого оборудования (частоты напряжения питания двигателей нагрузки) | 0…70 |

| Точность измерения электрических параметров на входе и выходе испытуемого оборудования, не ниже, % | 0,5 |

| Максимальная температура окружающей среды в помещении испытуемого оборудования, °С | 50 |

| Количество каналов для одновременного измерения: | |

— напряжения, шт. | 6 |

| — тока, шт. | 6 |

| — температуры компонентов испытуемого оборудования, шт. | 20 |

Структура стенда с рекуперацией энергии в шину постоянного тока инверторов

Принцип рекуперации испытательного стенда работает следующим образом. Энергия, получаемая из сети, поступает через выпрямитель VD1 на общую шину постоянного тока. С помощью инверторов UZ5-UZ7 формируется переменный ток с заданной оператором частотой и настраиваемым уровнем напряжения. Затем фильтры A1-A3 преобразуют сигнал ШИМ в «чистую» синусоиду, которая через трансформатор Т1 подается на испытуемый образец.

Таким образом, испытуемый образец частотного преобразователя получает на вход требуемые частоту и напряжение питания. К выходу испытуемого преобразователя частоты подключается связанная пара электродвигатель-генератор. Энергия с генератора подается обратно в общую шину постоянного тока через инверторы UZ1-UZ2. За счет этого происходит рекуперация энергии и ее вторичное использование инверторами UZ5-UZ7.

Основным средством измерения электрических параметров испытуемого оборудования, таких как: напряжение, ток, мощность, коэффициент мощности, КПД, гармонический состав напряжений и токов (до 500 гармоник) и т.д., является двенадцатиканальный (6 каналов измерения напряжения и 6 каналов измерения тока) прецизионный анализатор мощности.

Испытательный стенд позволяет проводить работы по оценке энергоэффективности испытуемого оборудования и оценке качества различных устройств подавления гармоник в сетях.

Испытательный стенд оснащен автоматизированной системой контроля и управления процессом испытаний (АСУ ИС). Комплекс программно-технических средств (КПТС) АСУ ИС выполнен на базе программируемого контроллера.

Контрольно-испытательный стенд для двигателей

Компания СПИК СЗМА предлагает использовать собственный контрольно-испытательный стенд для проверки электродвигателей заказчика. У электродвигателя можно проверить следующие параметры:

- режим холостого хода

- режим с заданной нагрузкой на валу

- номинальная мощность

- регулирование напряжения в заданных пределах

- регулирование частоты вращения в заданных пределах

- температура нагрева в рабочем периоде

- пусковой, минимальный, максимальный моменты на валу двигателя

- пусковой, минимальный, максимальный токи двигателя

- сопротивление обмоток электродвигателя

- сопротивление изоляции обмоток электродвигателя

На данный момент на нашей площадке функционирует испытательный стенд с двигателями суммарной мощностью 700 кВт. Для испытания электродвигателей заказчика необходимо построение рамы с сопряженной парой двигатель-генератор, где в качестве генератора может использоваться точно такой же испытуемый двигатель.

Для испытания электродвигателей заказчика необходимо построение рамы с сопряженной парой двигатель-генератор, где в качестве генератора может использоваться точно такой же испытуемый двигатель.

Испытание электрических входных/выходных фильтров

Наша компания предлагает выполнить тепловые и электрические испытания входных фильтров подавления гармоник, сетевых дросселей, активных фильтров гармоник, моторных дросселей и выходных синусных фильтров. Во время испытаний используется реальная двигательная нагрузка, поэтому результаты измерений будут действительными. Возможно проведение испытаний в режиме холостого хода (без нагрузки). При испытаниях активного фильтра используется стендовый частотный преобразователь для создания сетевых гармоник. Если есть необходимость в проектировании выходного синусного фильтра, вы можете воспользоваться нашей компетенцией в этой области, а также приобрести один из типовых вариантов готового решения.

Проектирование испытательных стендов

Кроме проведения испытаний на стенде, наша компания предлагает выполнить проектирование испытательных стендов под требования заказчика. Мы разрабатываем и изготавливаем как электрическую часть испытательного стенда, так и механическую. В электрическую часть также может быть включена система управления стендом на современных промышленных контроллерах. В качестве диспетчерского пульта может служить персональный компьютер с установленной системой автоматизированного управления стендом.

Мы разрабатываем и изготавливаем как электрическую часть испытательного стенда, так и механическую. В электрическую часть также может быть включена система управления стендом на современных промышленных контроллерах. В качестве диспетчерского пульта может служить персональный компьютер с установленной системой автоматизированного управления стендом.

Цена на проектирование испытательного стенда зависит от технического задания заказчика. Мы определяем состав оборудования, разрабатываем схему испытательного стенда, который можно купить в качестве проекта или заказать изготовление в полном объеме у нашей компании.

Автоматизация испытательных стендов

Компания СПИК СЗМА занимается автоматизацией любых испытательных стендов и лабораторий. Разработанная нами система управления достаточно быстро переносится на другие виды стендов.

Автоматизация позволяет:

- удаленно включать/отключать сеть, двигатели, инверторы

- поддерживать заданную температуру в тепловой камере

- строить графики (тренды) по измерениям токов, напряжений, температур и т.

д.

д. - регулировать напряжение и частоту тока на входе испытуемого оборудования

- задавать величину нагрузки (задавать момент) на валу электродвигателя

- контролировать и анализировать состояние защитных аппаратов

- визуально контролировать работу электродвигателей в электромашинном помещении с помощью web-камер

Полный перечень испытаний

Перечень испытаний по ГОСТ 26567-85 «Преобразователи электроэнергии полупроводниковые. Методы испытаний»

| № | Наименование проверок и испытаний | Методы испытаний |

|---|---|---|

| 1 | Измерение электрического сопротивления изоляции | п.3.1.1 |

| 2 | Испытание электрической прочности изоляции | п.3.1.2 |

| 3 | Измерение электрического сопротивления заземления металлических частей доступных прикосновению | п.3.1.3 |

| 4 | Проверка функционирования преобразователя частоты | п. 3.1.4 3.1.4 |

| 5 | Проверка распределения тока по параллельно соединенным полупроводниковым приборам и определение значения коэффициента неравномерности распределения токов | п.3.1.5 |

| 6 | Проверка распределения напряжения по последовательно сизовым полупроводниковым приборам и определение значения коэффициента неравномерности распределения напряжений | п.3.1.6 |

| 7 | Испытание на нагрев | п.3.1.7 |

| 8 | Определение к.п.д. | п.3.1.8 |

| 9 | Испытание на кратковременное воздействие повышенного напряжения | п.3.1.9 |

| 10 | Измерение выходного напряжения | п.3.1.10 |

| 11 | Испытание на воздействие перегрузки | п.3.1.11 |

| 12 | Определение значений установившегося отклонения напряжения на выходе | п.3.3.1 |

| 13 | Определение значений регулируемой уставки выходного переменного напряжения | п. 3.3.2 3.3.2 |

| 14 | Определение диапазона изменения выходного напряжения | п.3.3.4 |

| 15 | Измерение частоты выходного напряжения и определение значений установившегося отклонения частоты напряжения | п.3.3.5 |

| 16 | Определение диапазона изменения частоты выходного напряжения | п.3.3.6 |

| 17 | Определение отношения выходного напряжения к частоте | п.3.3.7 |

| 18 | Определение значения коэффициента амплитудной модуляции напряжения | п.3.3.8 |

| 19 | Определение гармонических составляющих выходного напряжения | п.3.3.9 |

| 20 | Определение значения коэффициента искажения синусоидальности кривой выходного напряжения | п.3.3.10 |

| 21 | Определение искажений напряжения входной | п.3.3.11 |

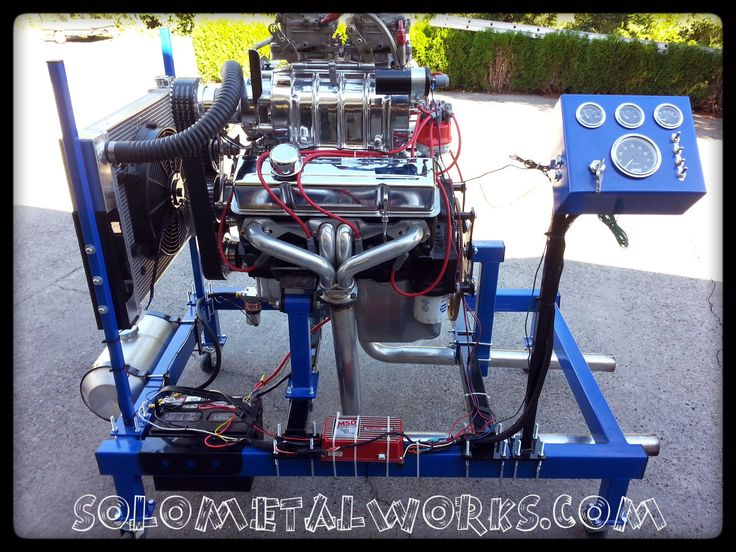

Стенды для испытаний двигателей Easy-Run

Нашим клиентам нравится присылать свои комментарии о своем опыте, и мы считаем, что вы можете доверять тому, что они нам говорят. Они хотят, чтобы вы были так же довольны и решали проблемы, связанные с запуском двигателя, и, прежде всего, НАСЛАЖДАЛИСЬ искусством восстановления двигателя и удовлетворением от завершения вашего проекта.

Они хотят, чтобы вы были так же довольны и решали проблемы, связанные с запуском двигателя, и, прежде всего, НАСЛАЖДАЛИСЬ искусством восстановления двигателя и удовлетворением от завершения вашего проекта.

G. Browne, Calgary, AB

Ford Motor Racing

«Эл и Энди»,

Просто хотел поблагодарить за отличный продукт и сообщить всем, насколько я впечатлен вашей компанией.

Я сравнил многие стенды для обкатки двигателя, прежде чем купить ваш прибор серии Pro-54, и я поражен его высоким качеством. Мало того, что все было именно так, как было обещано, оно было отправлено быстро, профессионально упаковано в высококачественные картонные коробки и отмечено отдельной маркировкой. Он был собран в кратчайшие сроки, а наличие всех датчиков, реле и проводки предустановлено, что позволяет быстро подключить и подключить. Я настоятельно рекомендую это устройство всем, кто не хочет настраивать всю электрическую часть и реле испытательного стенда, и хотел бы сказать, что эта штука выглядит как произведение искусства, стоящее у меня в магазине. Еще раз спасибо, ребята. Ваша команда и ваша продукция определенно на высоте в моих книгах!!!»

Еще раз спасибо, ребята. Ваша команда и ваша продукция определенно на высоте в моих книгах!!!»

Джон В., Детройт, Мичиган

Руководитель Ford Racing

«Подразделение Ford Motor Racing: Детройт, штат Мичиган Ford Racing очень рада использованию Easy-Run, поскольку у них есть несколько устройств для своих дисплеев и НИОКР. программы. Мы посмотрели на строительство стенда для бега на нашем заводе Ford Race, один из наших сотрудников показал нам фотографию стенда для испытаний двигателя Easy-Run, и мы поняли, что не можем построить стенд для бега, который был бы сопоставим по качеству, внешнему виду и качеству. универсальный, для чего мы могли бы купить ваш стенд. Мои техники были поражены тем, как легко они смогли завершить переделку впрыска топлива и компьютерной проводки в Easy-Run. Это сработало отлично.

Благодарим вас за помощь с испытательным стендом Easy-Run Engine. Мы использовали его для нашего мобильного дисплея по всей стране, его было очень легко загрузить в наш трейлер, и он безупречно работал весь год. Дисплей 4.6 High Performance Engine привлек внимание к нашему дисплею, и публике он понравился. Спасибо за быструю доставку и помощь вашей команды.”

Дисплей 4.6 High Performance Engine привлек внимание к нашему дисплею, и публике он понравился. Спасибо за быструю доставку и помощь вашей команды.”

Керни К.

Гарланд TX

«Эл,

Просто хочу, чтобы вы знали, как я доволен своим новым испытательным стендом для двигателей Easy Run. Сборка не заставила себя ждать, а качество не имеет себе равных. Я знаю, я присмотрелся. Как я уже говорил вам ранее, у меня проблемы с электричеством, и у меня была только одна очень небольшая проблема с проводкой, которая была моей ошибкой, но вы были всего лишь телефонным звонком, чтобы исправить меня.

Кто-то еще упомянул, что общение с Easy Run было отличным на протяжении всего процесса покупки. Я нашел то же самое, чтобы быть правдой. Обслуживание клиентов — это то, что трудно найти в наши дни, но я хочу, чтобы все, кто читает это, знали, что вы и Энди проявили искренний интерес к моему удовлетворению этим стендом до такой степени, что звонили и спрашивали об этом более одного раза.

Есть много причин, по которым я предпочел Easy Run всем остальным. Помимо качества, мне нравится универсальность, которую вы не видите на других стендах, возможность разместить приборную панель там, где вы хотите, аксессуары, которые доступны и легко перемещаются, а двигатель расположен выше, чем на других стендах, что я действительно как. А еще мне нравится переходник трансмиссии. Приятно обнаружить какие-либо проблемы с трансмиссией, прежде чем ставить ее в машину. У меня был этот стенд всего месяц, и я закончил сборку, обкатал и настроил на нем свой двигатель Pontiac, и уже есть трое друзей в очереди, чтобы использовать его, прежде чем я смогу вернуть его для моего следующего проекта. И два из них имеют стенды запуска двигателя. Один построен дома, а другой китайского производства. Где были эти парни, когда я делал всю тяжелую работу на «Понтиаке»? Еще раз спасибо, Ал, и если я смогу помочь вам продать еще один стенд здесь, в Гарланде, просто дайте мне знать».

Ларри

Бест

«Реставрировать теперь намного проще. Easy-Run сэкономил мне бесчисленные часы отдыха из-за проблем в механическом цехе, проблем с неправильными деталями. Если что-то могло пойти не так, так оно и было.

Easy-Run сэкономил мне бесчисленные часы отдыха из-за проблем в механическом цехе, проблем с неправильными деталями. Если что-то могло пойти не так, так оно и было.

Вот мои мысли в связи с ведением бизнеса с Easy-Run и с самим собой:

1. Редкий случай, когда можно назвать бизнес как с Easy-Run и вести бизнес с владельцем!

2. Еще реже можно получить голосовой ответ после совершения продажи! Но Эл всегда готов ответить на ваши вопросы, и благодаря его долголетию в бизнесе, а также его знаниям и связям, он является вашим главным источником информации.

3. Easy-Run изготовит дополнительные детали, которые вы можете захотеть приобрести для стенда для двигателя, по невероятной цене, и доставка будет немедленной.

4. Если вам нужна недорогая подставка для двигателя, у Ала она есть для вас. Если вы не хотите возиться со сборкой незащищенного жгута проводов или созданием системы охлаждения, которая потребует дополнительных затрат и займет дополнительное время, тогда вам следует выбрать лучший в линейке блок Easy-Run. Это действительно дешевле и с меньшим страхом начать с вершины линейки продуктов Easy-run.

Это действительно дешевле и с меньшим страхом начать с вершины линейки продуктов Easy-run.

5. Качество подставки для двигателя Easy-Run остается неизменным до тех пор, пока вы не злоупотребляете им.

6. Я бы хотел, чтобы все предприятия были такими же легкими в ведении бизнеса, как с Элом Фрейлихом, владельцем Easy-run».

Toe & Tom, Fresno, CA

Baghosian Racing Engines

«Эл,

Думал, вы получите удовольствие, увидев Top Fuel Engine на Run Stand. Мы запускаем все это на алкоголе. Отлично подходит для тестирования, чтобы убедиться, что нет никаких проблем. У нас есть 3 из них для лодки с токсичными ракетами. Теперь мы знаем, что не будет никаких утечек, когда он окажется в Drag Boat. На всякий случай ставим угловые скобки. 8000 лошадиных сил… Может быть довольно жестоким. Run Stand отлично справился. Дал нам хороший кусок ума, и владелец лодки был в восторге.

Знаешь, у нас около 7 стендов Easy Run, и они использовались на всех типах двигателей от автомобилей Sprint до автомобиля Indy 1963 года, Gurney Eagle. Мы так впечатлены гибкостью, продолжайте в том же духе. Вы можете перейти на нашу страницу в FaceBook и увидеть некоторые из различных двигателей, которые мы использовали».

Мы так впечатлены гибкостью, продолжайте в том же духе. Вы можете перейти на нашу страницу в FaceBook и увидеть некоторые из различных двигателей, которые мы использовали».

Спасибо,

Ларри Г.

Риверсайд Калифорния

«Эл,

Нам пришлось разобрать этот двигатель в общей сложности 3 раза, ошибки механического цеха, неправильные детали. Список можно продолжать и продолжать.

Должен вам сказать, что без Easy-Run мы могли бы отказаться от проекта. Мы смогли провести пробную посадку, и вы можете себе представить, как много раз приходилось вставлять и вынимать двигатель из машины. Дизайн Run Stand идеален и очень прост в использовании. Спасибо за всю вашу техническую поддержку не только с Run Stand, но и за ваш опыт работы со старым двигателем 430. Вы потратили на нас много дополнительного времени, и мы очень ценим все. Я надеюсь, что вы сможете использовать видео и рассказать всем, насколько великолепна подставка Easy Run».

ДЖЕЙ ЛЕНО

Гараж Джея Лено

Должен быть в любом Производственном цехе, это один из тех продуктов «Почему я не подумал об этом».

Summit Racing SUM-918015 Стенды для обкатки двигателя Summit Racing™

4,5 из 5 звезд ( 45 )

Номер детали: SUM-918015

- Картинки

+5

Изображения

Обзор

Марка:

Гонки на высшем уровне

Номер детали производителя:

СУММ-918015

Тип детали:

Стенды двигателя

Линейка продуктов:

Стенды для обкатки двигателя Summit Racing™

Номер по каталогу Summit Racing:

СУММ-918015

СКП:

1

096110Грузоподъемность (фунты):

1 500

Материал стойки двигателя:

Сталь

Тип ноги:

Четыре

Сложить:

№

Подставка для двигателя Цвет:

Черный с порошковым покрытием

Оборудование в комплекте:

Да

Количество:

Продается по отдельности.

Примечания:

Коллекторы с длинными трубами могут не проходить через эту подставку двигателя. Панель манометра предназначена для установки манометров диаметром 2 1/16 дюйма. Подставка для бега включает в себя нижний универсальный лоток, подходящий для аккумулятора, топливной системы или чего-либо еще. Размеры в собранном виде: 49,5 дюйма в длину, 36 дюймов в ширину, 51,5 дюйма в высоту.

Особое внимание:

Требуется колокольня, которая продается отдельно.

Стенды запуска двигателя Summit Racing™

Сборка или ремонт двигателя — одно из самых увлекательных занятий, которое может предпринять любитель. Какой следующий шаг после завершения сборки двигателя? Испытайте его на одном из наших стендов для обкатки двигателей Summit Racing™! Эти сверхмощные стенды для двигателя позволяют закрепить двигатель болтами, затем запустить его и запустить для обкатки, настройки, а также для поиска и устранения любых проблем, таких как утечки, перед окончательной установкой двигателя. Стойки для запуска двигателя изготовлены из прочной стали с порошковым покрытием для долговечности. Они включают в себя монтажные стойки с резьбой для регулировки опор двигателя по нужной высоте, а также четыре прочных, легко катящихся ролика с блокировкой колес, чтобы устройство не двигалось. Совершите пробный заезд, которому вы можете доверять, с помощью стенда для запуска двигателя Summit Racing™!

Стойки для запуска двигателя изготовлены из прочной стали с порошковым покрытием для долговечности. Они включают в себя монтажные стойки с резьбой для регулировки опор двигателя по нужной высоте, а также четыре прочных, легко катящихся ролика с блокировкой колес, чтобы устройство не двигалось. Совершите пробный заезд, которому вы можете доверять, с помощью стенда для запуска двигателя Summit Racing™!

Необходимые детали

Рекомендуемые для вас

Вопросы и ответы Задать вопрос о продукте

Задать вопрос

Вопрос какого типа вы хотите задать?

У меня есть вопрос

службы поддержки клиентов (заказ, доставка, возврат и т. д.).

Вопрос по обслуживанию клиентов

— ИЛИ ЖЕ —

Я хотел бы задать другим клиентам

вопрос об этом продукте . Вопрос, связанный с продуктом

Вопрос, связанный с продуктом

Отзывы Написать рецензию

Инструкции и калькуляторы

Инструкции

Инструкции для номера детали SUM-918015

- SUM-918015 473 КБ

Некоторые детали не разрешены к использованию в Калифорнии или других штатах с аналогичными законами/правилами.

Позвоните для заказа

Это заказная часть. Вы можете заказать эту деталь, связавшись с нами.

Рак и репродуктивный вред

Варианты для международных клиентов

Варианты доставки

Если вы являетесь международным покупателем и отправляете на адрес в США, выберите «Доставка по США», и мы соответствующим образом оценим даты доставки.

- Международный доставка

- Доставка в США

Валютные опционы

Если вы являетесь международным клиентом и хотите изменить валюту, в которой отображаются цены, вы можете сделать это здесь. Обратите внимание, что расчетные цены будут указаны в долларах США.