Компоненты для производства шин — Altarena.ru — технологии и ответы на вопросы

Содержание

- Как делают автомобильные шины? Технология производства

- Изготовление резиновой смеси

- Производство компонентов

- Сборка и вулканизация

- Компоненты для производства шин

- Секрет изготовления шин

- Сырьевые компоненты

- Изготовление резиновых смесей

- Изготовление компонентов

- Из чего делают шины для автомобиля

- Состав шины для колеса автомобиля

- Производство шин

- Летние и зимние шины

- Как определить качество автомобильных шин

- Из чего делают автомобильную резину Из чего сделана резина

- Что такое каучук

- Как делают шины для автомобилей

- Изготовление резиновой смеси

- Производство компонентов

- Сборка и вулканизация

- Вычислительная машина с двумя видами шин

- Протектор

- Как делают шины Автоблог

- Для начала давайте подумаем из какого материала их делают?

- Как делают шины видео

- Состав шин.

Из чего делают шины

Из чего делают шины - Процесс производства шин

- Из чего делают

- Как делают каркас

- Боковая часть

- Сборка

- Вулканизация

- Немного истории

- Адресное пространство микропроцессорного устройства.

- Из чего делают авто шины резина и ее составляющие

- Технология формообразования деталей из резины

- Производство резины

- Видео

Как делают автомобильные шины? Технология производства

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

В результате испытаний происходит сбор информации для сравнения с показателями лидеров рынка того же класса, после чего осуществляется финальная доводка, предшествующая запуску на конвейер и массовому производству.

Изготовление резиновой смеси

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Следует понимать, что шины различных производителей существенно отличаются в первую очередь свойствами резины, состав которой зачастую является коммерческой тайной. Столь серьёзный подход объясняется тем, что резиновая смесь определяет технические характеристики шин, включая:

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

Отметим, что российский каучук признан лучшим во всём мире, а потому востребован и применяется большинством ведущих мировых компаний-производителей. А поскольку синтетический каучук уступает натуральному по всем показателям, то в этой области РФ останется лидером ещё очень долго.

Производство компонентов

Технологический процесс создания шины, кроме прочего, включает в себя несколько параллельных этапов изготовления её компонентов, среди которых:

В качестве материала для каркаса и брекера современных шин служит либо металлокорд, либо стекловолокно. Последнее применяется при изготовлении покрышек класса «премиум», в то время как металлокорд незаменим в моделях, предназначенных для оснащения грузового автотранспорта.

Сборка и вулканизация

Заключительным этапом производства автопокрышки является сборка. Данная технологическая процедура выполняется методом наложения слоев каркаса, боковин, борта и протекторной части, и осуществляется на специальном сборочном барабане. После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Источник

Компоненты для производства шин

Секрет изготовления шин

Изготовление шин включает в себя различные этапы: изготовление резиновых смесей, изготовление компонентов, сборка, вулканизация.

I.Производство шины начинается с приготовления резиновых смесей.

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном выборе, дозировке и распределении шинных компонентов, в особенности для смеси протектора. На помощь им приходят профессиональный опыт и не в меньшей степени компьютеры. Хотя состав резиновой смеси у любого солидного производителя шин — тайна за семью печатями, достаточно хорошо известны около 20 основных составляющих. Весь секрет состоит в их грамотной комбинации с учетом предназначения самой шины.

Хотя состав резиновой смеси у любого солидного производителя шин — тайна за семью печатями, достаточно хорошо известны около 20 основных составляющих. Весь секрет состоит в их грамотной комбинации с учетом предназначения самой шины.

Рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

Сырьевые компонентыПриблизительно половина используемого каучука – натуральное сырье, вырабатываемое из каучукового дерева. Каучуковое дерево выращивают в странах с тропическим климатом, таких как Малайзия и Индонезия. Большую часть синтетической резины, производимой из нефти, мы получаем от европейских изготовителей. Приблизительно треть резиновых смесей – наполнители. Самый важный их них – сажа, благодаря которой шина имеет чёрный цвет. Второй важный наполнитель – масло, оно играет роль смягчителя резиновой смеси. Кроме того, при производстве резиновых смесей используются ингредиенты для вулканизации резины, а также другие химические вещества.

На стадии резиносмешения сырье смешивается и нагревается примерно до 120° C.

Состав резиновых смесей, используемый в различных частях шины, различен, он изменяется в зависимости от функций и модели шины. Так, состав резиновых смесей, используемый для летних шин легкового автомобиля, отличается от состава зимней шины точно так же, как состав резины для велосипедной покрышки отличается от состава лесных шин. Усовершенствование рецептуры и технологии приготовления смесей – кропотливый труд, играющий важную роль в разработке шин.

Основные составляющие резиновой смеси:

II. На следующем этапе создается протекторная заготовка для шины.

В результате шприцевания на червячной машине получается профилированная резиновая лента, которая после охлаждения водой разрезается на заготовки по размеру шины.

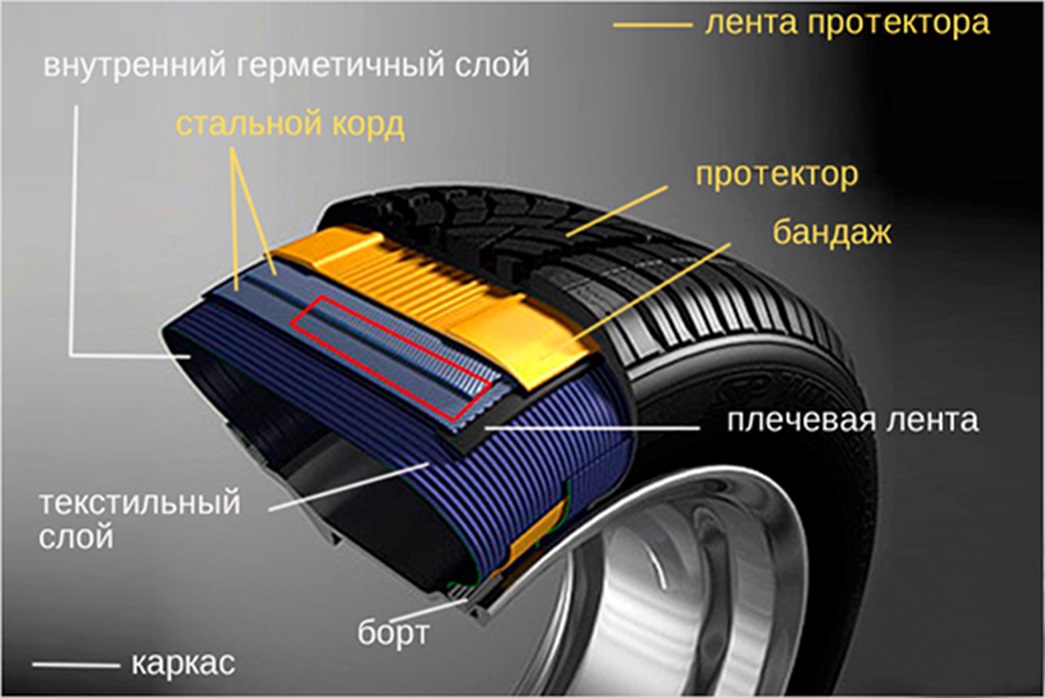

Скелет шины — каркас и брекер — изготавливаются из слоев обрезиненного текстиля или высокопрочного металлокорда. Прорезиненное полотно раскраивается под определенным углом на полосы различной ширины в зависимости от размера шины.

Прорезиненное полотно раскраивается под определенным углом на полосы различной ширины в зависимости от размера шины.

Резиновые смеси используются и для обрезинивания компонентов, таких как: бортовые кольца, текстильный корд и стальной брекер. Для производства шины используется от 10 до 30 компонентов, большинство из которых играют роль усилителей конструкции шины.

Важным элементом шины является борт — это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Основная часть борта — крыло, которое изготавливается из множества витков обрезиненной бортовой проволоки.

III. Сборка шины.

На сборочных станках все детали шины соединяются в единое целое. На сборочный барабан последовательно накладываются слои каркаса, борт, по центру каркаса протектор с боковинами. Для легковых шин протектор относительно расширен и заменяет собой боковину. Это повышает точность сборки и снижает количество операций в производстве шин.

IV. После сборки шину ожидает процесс вулканизации.

Собранная шина помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением

подается пар или подогретая вода. Обогревается и наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность

V. Проверка качества

Каждая шина для легкового автомобиля проходит визуальный контроль и проверку на специальном оборудовании. На визуальном контроле выявляются возможные внешние дефекты. На станке замеряется форма шины, радиальное биение и неоднородность. После проверки шину ещё раз тестируют, затем маркируют и отправляют на склад готовой продукции.

Источник

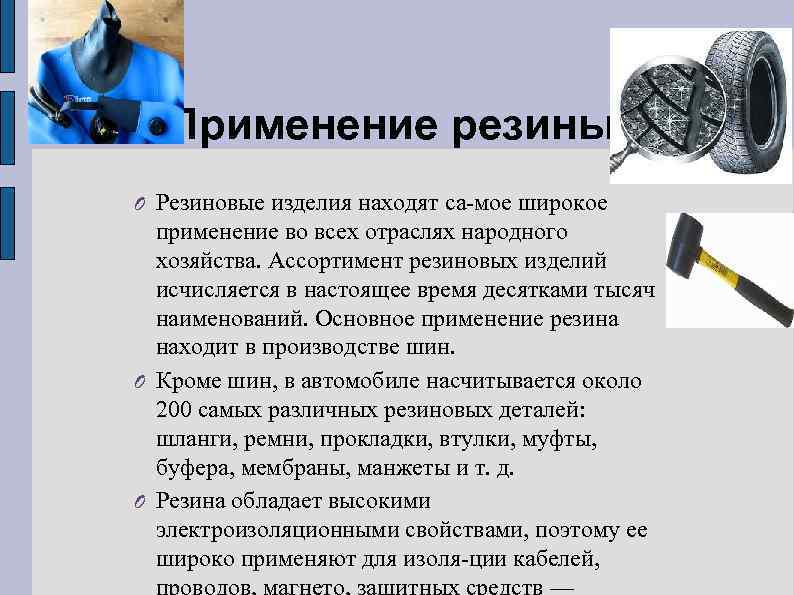

Из чего делают шины для автомобиля

Автовладельцы заинтересованы в безопасном передвижении по дорогам. Во многом это зависит от надежности и износостойкости шин. Крупные автоконцерны тратят миллионы на разработку и приобретение новых технологий, в том числе и на улучшение качества автомобильных покрышек. Они являются единственными комплектующими автотранспорта, которые контактируют с дорогой. Современные шины – это не только комфортная езда. Сегодня они помогают снижать расход топлива и дополняют внешний вид автомобиля.

Крупные автоконцерны тратят миллионы на разработку и приобретение новых технологий, в том числе и на улучшение качества автомобильных покрышек. Они являются единственными комплектующими автотранспорта, которые контактируют с дорогой. Современные шины – это не только комфортная езда. Сегодня они помогают снижать расход топлива и дополняют внешний вид автомобиля.

Состав шины для колеса автомобиля

Из чего делают шины? Этот наиболее важный элемент колеса представляет собой упругую оболочку, сделанную из резины. Для прочности и эластичности производители дополнительно используют металл и тканевые материалы. Описать на 100% состав автомобильной шины практически невозможно. Компании стараются держать в секрете процесс изготовления шинной массы. Но основные составляющие смеси известны.

Основой служит резина, изготовленная из каучука. Используется как натуральный, так и искусственный каучук. Натуральный материал добывается из гевеи бразильской или, так называемого, «плачущего дерева». Каучуковый сок, выделяемый деревом, является главным источником натуральной резины на планете. Шины, сделанные из этого материала, недешевое удовольствие. Поэтому на помощь приходят химики. Они создают искусственную резину.

Каучуковый сок, выделяемый деревом, является главным источником натуральной резины на планете. Шины, сделанные из этого материала, недешевое удовольствие. Поэтому на помощь приходят химики. Они создают искусственную резину.

В каждом крупном концерне созданы лаборатории. В них проводятся эксперименты по созданию новых формул для повышения износостойкости автомобильных шин. Первый синтетический каучук был изобретен еще в 30-е годы прошлого века немецкими химиками. Для его создания использовалась нефть. В настоящее время синтезируется более 10 видов искусственной резины и это не является пределом для химической промышленности. Синтетический изопреновый каучук наиболее приближен к натуральному. Сегодня именно он широко применяется при производстве автомобильных шин.

Кроме каучука в состав входят:

промышленная сажа или технический углерод. Материал применяется в качестве наполнителя и придает покрышке привычный темный цвет. В процессе вулканизации резиновых покрышек с серой, технический углерод обеспечивает стойкое молекулярное соединение, благодаря которому у покрышки увеличивается коэффициент износостойкости. Сажу получают в процессе переработки природного газа, поэтому в странах, чьи недра богаты этим полезным ископаемым, нет проблем с техническим углеродом;

Сажу получают в процессе переработки природного газа, поэтому в странах, чьи недра богаты этим полезным ископаемым, нет проблем с техническим углеродом;

кремниевая кислота. Ее ввели в состав шин там, где природный газ не добывается, а автомобилестроение процветает. Такие покрышки называют «зелеными шинами». В отличие от технического углерода, кремниевая кислота наносит окружающей природе меньший урон. Она не обеспечивает такую же износостойкость, как сажа, зато автомобиль надежнее держится при езде по мокрым дорогам. Кремниевая кислота отлично соединяется с резиной и меньше из нее вытирается при эксплуатации;

технические масла;

смолы.

Два последних ингредиента служат вспомогательными материалами для достижения эластичности, повышенной прочности и износостойкости покрышек.

В качестве вулканизирующих агентов и активаторов используются сера, оксид цинка, стеариновые кислоты. Элементы связывают молекулы полимера, ускоряют и регулируют процесс вулканизации. Это основные материалы, из чего делают шины для автомобиля. Остальные компоненты и их процентное соотношение являются промышленной тайной изготовителей.

Это основные материалы, из чего делают шины для автомобиля. Остальные компоненты и их процентное соотношение являются промышленной тайной изготовителей.

Производство шин

Производители уделяют огромное внимание трем основным характеристикам шин, которые отвечают за безопасность передвижения транспортного средства. Кроме повышенной износостойкости важным моментом является сцепление с дорожным покрытием. Автомобилю не всегда доводится ездить по автомагистралям. Поэтому шины должны быть устойчивыми к воздействию абразивных материалов дорог. Кроме этого они не должны сдерживать указанный в технических характеристиках скоростной режим.

Создателям моделей необходимо сочетать эти разные характеристики. В производстве используются новейшие химические исследования и технологические разработки. Производитель должен учитывать запросы потребителей его продукции, поэтому привлекает к созданию новых моделей специалистов из разных областей науки и техники.

Процесс изготовления автопокрышек разделен на 4 основные этапа:

После изготовления каждая шина проходит обязательное тестирование.

Летние и зимние шины

Автовладельцев часто интересует, из чего делают резину для шин автомобиля летнего и зимнего использования. Главное отличие состоит в использовании разных видов каучука. Летняя резина обычно изготавливается из искусственного каучука. Он более жесткий и больше подходит для летних дорог. Для изготовления зимней резины используется натуральный каучук. Он придает покрышкам мягкость и не дает им затвердеть при сильных морозах. Кроме этого шины проходят процедуру ошиповки протектора. Элементы противоскольжения используются в шинах для любого вида транспорта: легковых автомобилей, грузовых, спецтехники и мототранспорта.

Как определить качество автомобильных шин

При покупке новой или бывшей в употреблении резины для авто следует обратить внимание на следующие вещи:

срок изготовления;

уровень износа;

отсутствие потертостей, порезов, трещин.

О сохранении сцепных свойств свидетельствует мягкость протектора. При надавливании пальцы не должны проваливаться внутрь. Шина должна немного пружинить. Только в этом случае можно говорить о хорошей эластичности.

Источник

Из чего делают автомобильную резину Из чего сделана резина

Что такое каучук

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» — растение, дерево, «УЧУ» — плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год. В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Как делают шины для автомобилей

Говоря об автомобильной резине, мы редко задумывается из чего и как делают этот товар. А между тем всё не так просто, как может показаться на первый взгляд. Технология производства покрышек включает множество этапов и нюансов. Начальной стадией создания автомобильных шин является разработка их профиля и рисунка протектора посредством специализированных компьютерных программ объёмного моделирования. Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

Далее компьютер просчитывает и анализирует эффективность шины в различных ситуациях и условиях эксплуатации, после чего устраняются недостатки, пробные образцы нарезаются на специальных станках вручную и тестируются в реальных условиях.

В результате испытаний происходит сбор информации для сравнения с показателями лидеров рынка того же класса, после чего осуществляется финальная доводка, предшествующая запуску на конвейер и массовому производству.

Изготовление резиновой смеси

Материал, из которого изготовлена покрышка, имеет первостепенное значение. Следует понимать, что шины различных производителей существенно отличаются в первую очередь свойствами резины, состав которой зачастую является коммерческой тайной. Столь серьёзный подход объясняется тем, что резиновая смесь определяет технические характеристики шин, включая:

Состав резины современных автопокрышек включает множество материалов и компонентов: всевозможных присадок и химических соединений, которые и определяют свойства и поведение шин. Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

Подбором и комбинацией этих элементов занимаются целые лаборатории в каждой компании, ведь именно химические добавки и их дозировка позволяют изделию превзойти конкурентов. Базой же для всех служит обычная резина, состав которой ни для кого не является секретом. Она состоит из:

Отметим, что российский каучук признан лучшим во всём мире, а потому востребован и применяется большинством ведущих мировых компаний-производителей. А поскольку синтетический каучук уступает натуральному по всем показателям, то в этой области РФ останется лидером ещё очень долго.

Производство компонентов

Технологический процесс создания шины, кроме прочего, включает в себя несколько параллельных этапов изготовления её компонентов, среди которых:

В качестве материала для каркаса и брекера современных шин служит либо металлокорд, либо стекловолокно. Последнее применяется при изготовлении покрышек класса «премиум», в то время как металлокорд незаменим в моделях, предназначенных для оснащения грузового автотранспорта.

Сборка и вулканизация

Заключительным этапом производства автопокрышки является сборка. Данная технологическая процедура выполняется методом наложения слоев каркаса, боковин, борта и протекторной части, и осуществляется на специальном сборочном барабане. После компоновки и придания нужной формы все составляющие элементы соединяются в монолитную конструкцию посредством процедуры вулканизации. Далее изделие проходит необходимые проверки, маркируется и отправляется на рынки по всему миру.

Вычислительная машина с двумя видами шин

Хотя

контроллеры устройств ввода/вывода

(УВВ) могут быть подсоединены

непосредственно

к системной шине, больший эффект

достигается применением одной

или нескольких шин ввода/вывода (рис.

4.6). УВВ подключаются к шинам ввода/вывода,

которые берут на себя основной трафик,

не связанный с выходом на

процессор или память. Адаптеры

Адаптеры

шин обеспечивают

буферизацию данных при их пересылке

между системной шиной и контроллерами

УВВ. Это позволяет ВМ поддерживать

работу множества устройств ввода/вывода

и одновременно «развязать» обмен

информацией по тракту процессор-память

и обмен информацией с УВВ.

Рис. 4.6. Структура

взаимосвязей с двумя видами шин

Подобная

схема существенно снижает нагрузку на

скоростную шину «процессор-память»

и способствует повышению общей

производительности ВМ. В качестве

примера можно привести вычислительную

машину Apple

Macintosh

II,

где роль

шины «процессор-память» играет шина

NuBus.

Кроме процессора и памяти к ней

подключаются некоторые УВВ. Прочие

устройства ввода/вывода подключаются

к шине SCSI

Bus.

Протектор

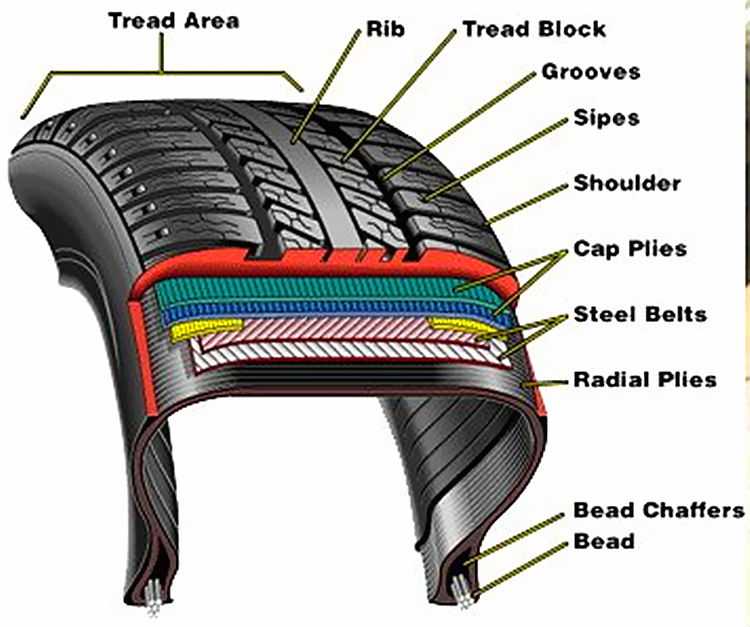

Назначение покрышек — вопрос достаточно простой, хоть и достойный обсуждения. Однако знаний одного только назначения этого неотъемлемого элемента недостаточно. Важным вопросом также является состав современной шины, а также назначение всех элементов, которые в него входят.

Важным вопросом также является состав современной шины, а также назначение всех элементов, которые в него входят.

Основой современной шины является протектор. Именно от рисунка протектора, его высоты, типа и прочих данных зависит уровень управляемости машины на сухом и влажном покрытии и, как следствие, безопасность всех людей, находящихся в салоне авто.

Протектор зависит, прежде всего, от того, где в итоге будет эксплуатироваться автомобиль. К примеру, возьмем для рассмотрения летние покрышки для передвижения по асфальту. Протектор у них имеет небольшую высоту и рисунок прямоугольного типа с диагональными отсечениями. Небольшая высота предназначена для того, чтобы снизить шумность при езде по асфальту, а также уменьшить биение, приходящееся на руль, и нагрузку на детали подвески. Отсечения выполняются в таком виде для того, чтобы осуществлять выдавливание воды из пятна контакта при проезде луж: это предотвратит аквапланирование и риск уйти в занос.

, как правило, имеет более сложный рельеф и большую высоту протектора. Это логично объясняется тем, что такая шина предназначена не для передвижения по сухому асфальту, а активного преодоления гололеда и снежных преград. Здесь большую роль играет именно сцепление с дорогой при движении по снежному покрытию, поскольку оно имеет свойство скользить и создавать серьезную помеху водителю при езде.

Это логично объясняется тем, что такая шина предназначена не для передвижения по сухому асфальту, а активного преодоления гололеда и снежных преград. Здесь большую роль играет именно сцепление с дорогой при движении по снежному покрытию, поскольку оно имеет свойство скользить и создавать серьезную помеху водителю при езде.

Отдельной категорией шин является внедорожный тип. Такие модели предназначаются, прежде всего, для езды по глубокому снегу, грязи и болотистой местности. Главная задача такого протектора — всеми усилиями не дать колесу проскальзывать и пробуксовывать, а также активно вытеснять грязь и снег из пятна контакта.

Такие шины чем-то напоминают тракторные, они имеют протектор крайне большой высоты и размеров. Очевидно, что такая резина обладает большой шумностью, а при передвижении на большой скорости ездовые характеристики машины будут оставлять желать лучшего. Однако при проезде бездорожья такие шины являются незаменимыми, поскольку обеспечат отличную проходимость и управляемость на сухой и жидкой грязи.

Как делают шины Автоблог

Шина на автомобиль для нас привычное дело, будь это летняя или зимняя резина. Но она сейчас достаточно технологична — есть и липучка, и даже экономичные колеса. А многие ли из нас знают как делают шины? Какой он технологический процесс? И из чего они вообще состоят? Ведь строение не такое простое как кажется на самом деле! Сегодня я отвечу на все эти вопросы …

Не так давно мы уже говорили — как делают литые диски, почитайте познавательно. Но диски как ни крути это металл, если учили физику в школе можно понять, что металл расплавляют, а затем добавляют в специальные формы, из которых затем, после обработки, получаются диски. Но вот как получается резина колеса? Как получаются сами шины ведь они не металлические?

Для начала давайте подумаем из какого материала их делают?

Автомобильные покрышки производятся из натуральных и синтетических каучуков (натуральный каучук – это производная природного полимера изопрена). Правда, сейчас натуральных каучуков в составе шины все меньше, на смену приходят высокотехнологичные и износостойкие синтетические составы. Но пока и отказаться полностью от каучука невозможно, именно этот материал один из самых подходящих.

Но пока и отказаться полностью от каучука невозможно, именно этот материал один из самых подходящих.

Итак, разобрались каучук (природный изопрен) добыли, обработали и он поступил на производство, где из него уже получат нужную резину для колеса.

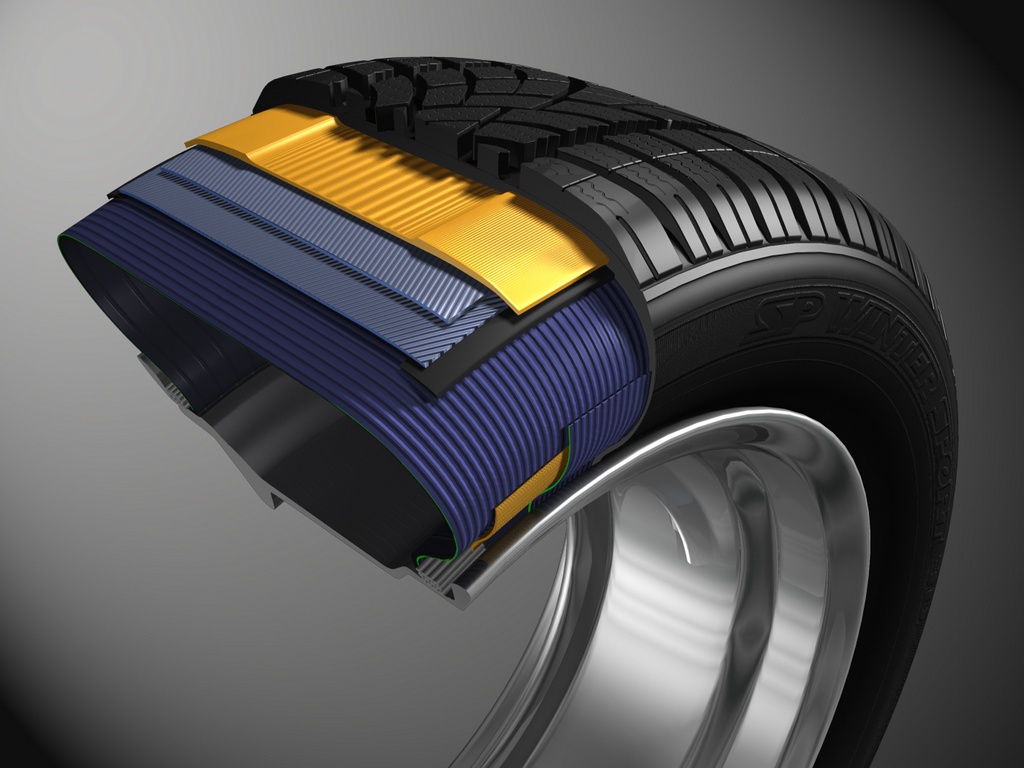

Если вы хотя бы раз видели «разорванную» покрышку, то вы наверное могли заметить, что колесо состоит из самой резины и так называемого металлизированного каркаса. Однако шина состоит из пяти основных частей – это каркас, слой брекера, протектор (который припаивается сверху), борта и последнее это боковая часть. А теперь все по порядку.

1) В самом начале начинают производить корд резины. Это плоская липкая невулканизированная резина. Которая сматывается в большие «бабины» и хранится на производстве. Причем корд резины различается по ширине.

Наматывание корд резины

в катушках — различных размеров

2) Далее производят протектор резины. Листовую заготовку обрабатывают специальным методом экструзии. Кстати тут уже ее начинают маркировать специальными цветными метками (помните я писал про них).

Кстати тут уже ее начинают маркировать специальными цветными метками (помните я писал про них).

3) Третий цикл это производство борта колеса. Он должен быть крепкий и очень прочный, а поэтому в него добавляют специальную проволоку и волокно, которые намотаны вот на такие катушки.

4) Эта проволока покрывается прорезиненным составом и образуется вот в такие резиновые кольца. Именно из этих колец после всего этого и производят борт колеса.

5) Теперь все заготовки сделаны и можно приступать к первичной сборке колеса. Собирается все в автономном режиме, практически без участия человека. Подаются все нужные элементы шины и происходит «первичная» сборка.

Первичная сборка покрышки

Первичная сборка, фото 2

первичная сборка, фото 3

Сейчас небольшое видео для общего понимания. Напомню это только первая часть сборки, это еще не конечный продукт.

6) После эта первичная покрышка идет на контроль. Где ее проверяют на дефекты.

Где ее проверяют на дефекты.

проверка на деффекты

7) Затем наступает пора так называемой вулканизации. Где шина уже примет, привычную нам форму и рисунок протектора. Кстати, знаете зачем усики на новой резине? Оказывается они нужны для отвода газов и воздуха при вулканизации.

формы для вулканизации

Поступает в цех вулканизации

Станок для вулканизации колеса

Проверка скоростной нагрузкой

Вот такой вот сложный цикл вкратце! Сейчас видео полного производства импортной покрышек, обязательно посмотрите очень познавательно.

Как делают шины видео

Как видите такое производство — это не так и просто, постоянно нужно разрабатывать новые виды и составы, учитывать современные скорости, а также модернизировать производство. Потому как конкуренты не спят!

На этом все, сегодня вы узнали как делают покрышки, надеюсь моя статья была вам полезна. Оставайтесь с нами читайте наш автомобильный сайт, будет интересно.

Состав шин. Из чего делают шины

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратиться к профессионалам.

Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратиться к профессионалам.

Процесс производства шин

Из чего делают

Основной материал, который применяется при производстве шин, резина, изготовленная на основе натурального или искусственного каучука. В зависимости от того, в каких пропорциях и какой каучук добавляется, в конечном итоге получаются летние или зимние автомобильные покрышки.

Так, в резиновую смесь для летних шин добавляется преимущественно искусственный каучук, поэтому резина получается более жесткой, устойчивой к износу, она не «плывет» при высокой температуре и обеспечивает надежное сцепление с дорожным полотном. Чтобы изготовить зимние покрышки, добавляют натуральный каучук, который делает резину более мягкой и эластичной. Благодаря этому зимние шины не «дубеют» даже при очень сильных морозах.

Как делают каркас

Корд будущей покрышки делают из металлических, текстильных или полимерных нитей на специальном станке – «шпулярнике». От множества катушек проволока нити сходятся в одном месте. В общих чертах конструкция напоминает ткацкий станок. Далее сплетенный корд попадает в экструдер, где происходит его обрезинивание.

От множества катушек проволока нити сходятся в одном месте. В общих чертах конструкция напоминает ткацкий станок. Далее сплетенный корд попадает в экструдер, где происходит его обрезинивание.

Готовый каркас впоследствии раскраивается на полосы разной ширины, для производства шин разной размерности. И сматывается в катушки для хранения и транспортировки. Поскольку невулканизированная резина очень липкая, во избежание порчи каркаса между слоями вставляются прокладки.

Боковая часть

Борт покрышки состоит из бортового кольца и слоя вязкой воздухонепроницаемой резины. Производство бортов шин начинается с того, что металлическая проволока обрезинивается, после чего закручивается под требуемый радиус колесного диска и нарезается кругами. После этого на станке осуществляется сборка. Подробнее этот процесс можно посмотреть на видео.

Сборка

Предпоследний этап – сборка готовой покрышки. Осуществляется она на станке, на который поступают все готовые элементы. Обслуживают станок два работника: сборщик и перезарядчик.

Осуществляется она на станке, на который поступают все готовые элементы. Обслуживают станок два работника: сборщик и перезарядчик.

Первый навешивает бортовые кольца, а второй вставляет катушки с компонентами. После этого станок все делает автоматически: соединяет части воедино и раздувает заготовку воздухом под протектор с брекером. Почти готовую шину взвешивают и осматривают на предмет наличия дефектов. Этот процесс также можно посмотреть на видео.

Вулканизация

Последний этап производства – вулканизация. Шина обрабатывается горячим паром под давлением 15 бар и при температуре порядка 200 градусов по Цельсию. В результате каучук, сажа и всевозможные присадки спекаются, а на поверхности покрышки при помощи пресс-форм наносится рисунок протектора и надписи. Готовые шины проверяются на соответствие всем требуемым характеристикам.

Немного истории

Первая резиновая шина была создана в далеком 1846 году Робертом Вильямом Томсоном. На тот момент его изобретением никто не заинтересовался, и повторно к идее пневматической шины вернулись лишь через 40 лет, когда в 1887 году шотландец Джон Данлоп придумал сделать из поливального шланга обручи, надеть их на колеса велосипеда своего сына и накачать их воздухом.

На тот момент его изобретением никто не заинтересовался, и повторно к идее пневматической шины вернулись лишь через 40 лет, когда в 1887 году шотландец Джон Данлоп придумал сделать из поливального шланга обручи, надеть их на колеса велосипеда своего сына и накачать их воздухом.

Спустя три года Чарльз Кингстон Уэлтч предложил разделить камеру и покрышку, вставить в края покрышки кольца из проволоки и посадить их на обод, который затем получил углубление к центру. В то же время были предложены рациональные способы монтажа и демонтажа шин, что позволило применять резиновые покрышки на автомобилях.

Адресное пространство микропроцессорного устройства.

Адресное пространство микропроцессорного устройства изображается графически прямоугольником,

одна из сторон которого представляет разрядность адресуемой ячейки этого микропроцессора, а

другая сторона — весь диапазон доступных адресов для этого же микропроцессора. Обычно в качестве

минимально адресуемой ячейки памяти выбирается восьмиразрядная ячейка памяти (байт). Диапазон

Диапазон

доступных адресов микропроцессора определяется разрядностью шины адреса системной шины. При

этом минимальный номер ячейки памяти (адрес) будет равен 0, а максимальный определяется из формулы:

Для шестнадцатиразрядной шины это будет число 65535 (64K). Адресное пространство этой шины и

распределение памяти микропроцессорной системы, изображённой на рисунке 1, приведено на рисунке 2,

а распределение памяти микропроцессорной системы, изображённой на рисунке 1, приведено на рисунке 3.

Микропроцессоры после включения питания и выполнения процедуры сброса всегда начинают

выполнение программы с определённого адреса, чаще всего нулевого. Однако есть и исключения.

Например процессоры, на основе которых строятся универсальные компьютеры IBM PC или Macintosh стартуют

не с нулевого адреса. Программа должна храниться в памяти, которая не стирается при выключении

питания, то есть в ПЗУ.

Выберем для построения микропроцессорной системы микросхему ПЗУ объёмом 2 килобайта,

как это показано на рисунке 1. При рассмотрении построения блока обработки сигналов мы

При рассмотрении построения блока обработки сигналов мы

договорились, что процессор после сброса начинает работу с нулевого адреса, поэтому разместим ПЗУ

в адресном пространстве начиная с нулевого адреса. Для того, чтобы нулевая ячейка ПЗУ оказались

расположенной по нулевому адресу адресного пространства микропроцессора, старшие разряды шины

адреса должны быть равны 0.

При построении схемы необходимо декодировать старшие пять разрядов адреса (определить, чтобы

они были равны 0). Это выполняется при помощи дешифратора адреса,

который в данном случае вырождается в пятивходовую схему «ИЛИ» Это связано с тем,

что внутри ПЗУ уже есть одиннадцативходовый дешифратор адреса. При использовании дешифратора

адреса, обращение к ячейкам памяти выше двух килобайт не приведёт к чтению ячеек ПЗУ, так как

на входе выбора кристалла CS уровень напряжения останется высоким.

Обратите внимание, что так как объём

ПЗУ меньше объёма ОЗУ, то между областью адресов

ПЗУ и областью адресов ОЗУ образовалось пустое пространство неиспользуемых адресов памяти.

Из чего делают авто шины резина и ее составляющие

Разработка и производство авто шины – процесс многогранный и чрезвычайно сложный. В него вовлечено огромное количество людей, представители самых неожиданных профессий, начиная с конструкторов и инженеров, заканчивая физиками и химиками. Причем, последним из них отведена едва ли ни главенствующая роль. Причины такого положения дел очевидны – производители покрышек делают резину, а резина – продукт химический, синтезированный.

Несмотря на то, что рецептуры приготовления резинотехнической смеси для производства тех или иных марок и даже моделей шин держатся в строжайшем секрете, основные компоненты состава известны. И тайны из этого делать не имеет никакого смысла. Изменения основы компаунда достигаются, как правило, за счет добавления целого ряда компонентов, выполняющих различные функции. В целом же, технология приготовления смеси за несколько десятилетий практически не изменилась. Но даже в базовом варианте рецепта количество «ингредиентов» может достигать 20. Согласитесь, это немало. Поэтому, мы остановимся лишь на самых важных из них.

Согласитесь, это немало. Поэтому, мы остановимся лишь на самых важных из них.

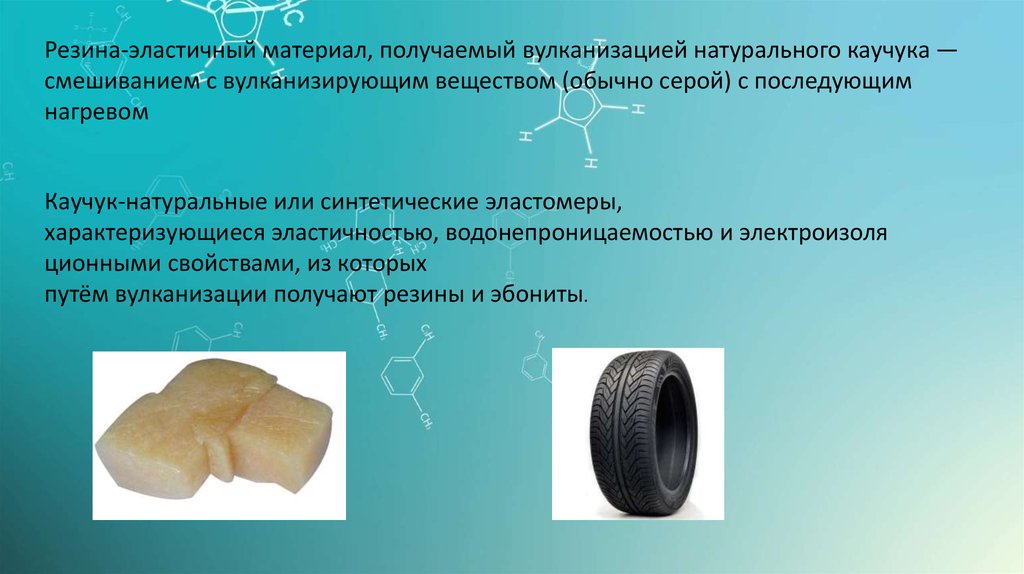

Прежде всего, стоит вспомнить, что такое резина? Правильно! Это каучук, который может иметь растительное или синтетическое происхождение. Если говорить о натуральном сырье, то каучук представляет собой высушенный сок гевеи, растущей в Латинской Америке. Синтезированный материал производится из нефти, он пришел на смену натуральному каучуку примерно 80 лет назад, после того, как был предложен к использованию в качестве альтернативы немецкими учеными. Отметим, что общее название искусственный каучук не отражает всего разнообразия смесей, которые применяются для производства разных частей покрышек. Впрочем, говорить об окончании эры натуральных материалов пока еще не приходится. Даже, несмотря на широкое распространение изопренового каучука, высушенный сок бразильского дерева до сих пор актуален в шинной промышленности.

Второй по количественным показателям элемент состава шинного компаунда – углерод технический или, говоря простым языком, сажа. На его долю приходится примерно 30% всей смеси. Для чего используется углерод? По сути, это скрепляющий на молекулярном уровне компонент смеси, действующий на молекулярном уровне. Без использования сажи авто шины были бы недолговечными, непрочными и отличались бы повышенным износом. Сегодня вместо технического углерода все чаще используется сера. Но выбор того или иного компонента – скорее, вопрос «религии» и экономической целесообразности. С технологической точки зрения разница невелика.

На его долю приходится примерно 30% всей смеси. Для чего используется углерод? По сути, это скрепляющий на молекулярном уровне компонент смеси, действующий на молекулярном уровне. Без использования сажи авто шины были бы недолговечными, непрочными и отличались бы повышенным износом. Сегодня вместо технического углерода все чаще используется сера. Но выбор того или иного компонента – скорее, вопрос «религии» и экономической целесообразности. С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Она используется в качестве замены сажи по той простой причины, что последняя постоянно дорожает. Впрочем, это решение до сих пор вызывает определенные споры в кругу профессионалов, и связаны они с тем, что кремниевая кислота при более низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. То есть, теряя в износостойкости, мы обретаем лучшее сцепление. Кстати, вулканизация таких авто шин происходит при помощи перекисей, и покрышки такие при эксплуатации наносят меньший вред окружающей среде.

В качестве добавок для приготовления компаундов практически всегда применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины. Также отметим оксид цинка и другие ускорители вулканизации, наполнители «экологического» плана, позволяющие уменьшить коэффициент сопротивления качению и добиться повышения топливной экономичности

В заключение отметим, что сам по себе факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других модных добавок, на которых, в основном, и делается реклама, еще ничего не значит

Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики авто шины. А это удается далеко не всем производителям

Поэтому доверять стоит тестам и реальным отзывам потребителей, а также мнению профессионалов, которые всегда порекомендуют оптимальный вариант покрышек на любой бюджет и для любых условий эксплуатации.

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

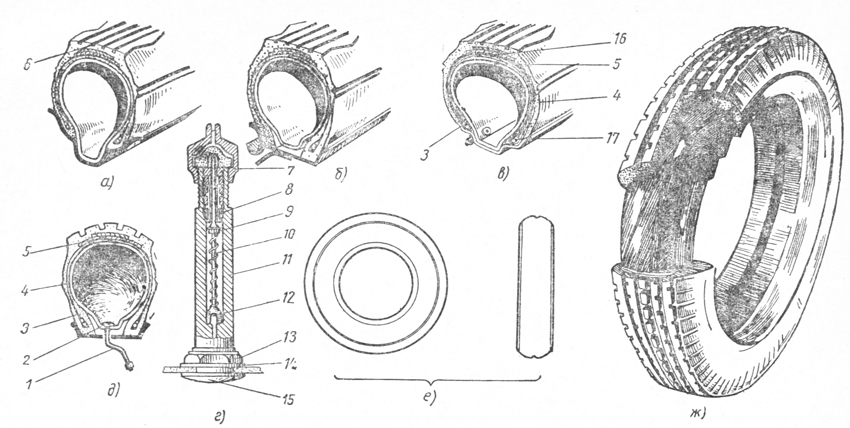

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Источник

Видео

КАК СОЗДАЮТ ШИНЫ? Показываем этапы производства на заводе шин Continental в Калуге : )

Производство шин Мишлен — Мегазавод (national geographic)

Удивительный процесс производства шин❗🔘

Как делают шины в России? Показываем этапы производства на заводе «Нижнекамскшина»

Технология производства шин

Переработка шин. Из чего делаются резиновая крошка? Бизнес на вторсырье и деньги из мусора

Из чего делаются резиновая крошка? Бизнес на вторсырье и деньги из мусора

ОСТОРОЖНО ПОДДЕЛКА ⛔️ Как мошенники Подделывают год производства шин 🤬 КАК отличить подделку

💥Как делают шины? Производство шин! Как делают шины на заводе?💥

Производство автомобильных шин. Покрышка

Переработка резины, как бизнес. Шины и резиновая крошка. Сколько на этом можно заработать?

История автомобильных шин

17.10.2012 #Шина # Покрышка

История автомобильных шинВ настоящее время уже не найти человека, который бы не знал, для чего предназначены шины на автомобилях. Но не все знают, что такими автопокрышки стали относительно недавно. Чтобы проследить историю автомобильных шин, необходимо вернуться практически на полтора века назад в историю.

Первые резиновые шины появились в середине 19-го века, почти сразу после изобретения Чарльзом Гудиером процесса получения резины из каучука. Изначально подобные шины представляли собой деревянные колеса, на которые надевали обод из сплошного резинового слоя. Литые резиновые шины были прорывом в обеспечении плавности езды, позволяя немножко смягчить поездку, поглощая удары от неровностей на дороге. Однако, хоть использование литых резиновых шин позволило уменьшить тряску и вибрацию, все равно поездка на транспортном средстве с такими колесами была далека от комфортной.

Изначально подобные шины представляли собой деревянные колеса, на которые надевали обод из сплошного резинового слоя. Литые резиновые шины были прорывом в обеспечении плавности езды, позволяя немножко смягчить поездку, поглощая удары от неровностей на дороге. Однако, хоть использование литых резиновых шин позволило уменьшить тряску и вибрацию, все равно поездка на транспортном средстве с такими колесами была далека от комфортной.

Цельнолитая шина

Считается, что идея использовать прослойку воздуха для смягчения ударов и для уменьшения трения качения пришла в голову шотландскому инженеру Роберту Томсону, получившему 10 декабря 1845 года патент на изобретение «усовершенствованного колеса для повозок и других передвигающихся объектов».

«Усовершенствованное колесо» Томсона состояло из деревянного обода, обитого металлическим обручем, на который при помощи болтов прикручивалось наружное покрытие из кожи. С внешней стороны куски кожи скреплялись с помощью заклепок. Внутри образовавшейся кожаной трубы помещался прообраз современной камеры, только у Томсона она была сделана из парусины, пропитанной резиновой смесью.

Внутри образовавшейся кожаной трубы помещался прообраз современной камеры, только у Томсона она была сделана из парусины, пропитанной резиновой смесью.

Шина Роберта Томсона

Томсон даже провел испытания, которые показали, что применение «воздушного колеса» позволяет существенно уменьшить силу, необходимую для передвижения экипажа. Подобные колеса Томсон предполагал использовать на каретах, особо отмечая, что карета теперь может двигаться особенно плавно и что она, благодаря использованию воздушных шин, выглядит будто парящей над землей. Свои результаты испытаний Роберт Томсон опубликовал 27 марта 1849 года в журнале «Mechanics Magazine», приложив подробные рисунки и описание своего изобретения.

Однако никого данное изобретение не заинтересовало, и производство «воздушных колес» так и не было начато.

Повторно пневматическая шина была изобретена в 1888 году Джоном Бойд Данлопом в Ирландии. Первое пневматическое колесо Данлопа состояло из накачанного воздухом куска садового шланга, надетого на обод колеса детского велосипеда его сына.

Шина Джона Данлопа

В 1889 году была проведена гонка на велосипедах, на которой победу одержал гонщик, использовавший на своем велосипеде необычную для всех шину — с пневматической камерой.

Поняв перспективность своего изобретения, Джон Данлоп открыл в 1889 году мастерскую по производству пневматических велосипедных шин — «Пневматическая шина и агентство Бута по продаже велосипедов». Сейчас эта компания выросла из маленькой мастерской в международную корпорацию «Данлоп».

Однако в том виде пневматическую шину нельзя было использовать на автомобилях. Кроме того, шина была несъемной, что доставляло большие неудобства при эксплуатации. Спустя совсем небольшое время, в 1890 году, была решена проблема с адаптацией шины для монтажа на автомобилях.

Шина Кингстона Уэлтча

В этом же году были разработаны способы относительно удобного монтажа и демонтажа шины. Начало использования пневматических шин на автомобилях уже было делом времени. Оставалось лишь адаптировать конструкцию для использования на автомобилях с их высокими (для того времени) скоростями и большими нагрузками на колеса.

Первыми автомобильные пневматические шины начали выпускать два брата-француза Андре и Эдуард Мишлен, представив их в 1895 году перед гонкой «Париж – Бордо». У братьев уже был опыт изготовления шин для велосипедов. Автомобильные шины они сделали специально к данной гонке. В наши дни фамилию братьев знает уже практически каждый — компания «Мишлен» выросла в корпорацию международного масштаба.

Благодаря использованию пневматических шин у автомобилей увеличилась плавность движения и проходимость, поездка по неровной дороге перестала быть столь неприятной. Однако всеобщему распространению подобных шин мешала их капризность в эксплуатации, а также сложности при монтаже и демонтаже. Потому цельнорезиновые и пневматические шины производились параллельно.

Дальнейшие изыскания инженеров по улучшению пневмошин были направлены на устранение вышеуказанных недостатков. Вскоре в шины стали внедрять специальные полосы из различных упрочняющих материалов — кордов, которые увеличивали срок службы и неприхотливость покрышки. Существенно ускорило монтаж/демонтаж колес появление специальных монтажных станков. Кроме всего прочего, сами колеса стали съемными. Теперь они крепились к ступицам при помощи нескольких болтов.

Вскоре прочность пневматических шин стала достаточной для использования их на грузовых автомобилях. Количество выпущенных шин уже насчитывалось миллионами.

Для улучшения управляемости разрабатывались различные рисунки протектора, производились изыскания с различными составами резиновой смеси. Для уменьшения зависимости от стран-поставщиков натурального каучука, используемого для изготовления резины, был разработан синтетический каучук. Это позволило снизить себестоимость шин, а также стабилизировать химический состав резины, что позволяло добиться постоянства химических и физических характеристик для каждой шины в серии.

Для уменьшения зависимости от стран-поставщиков натурального каучука, используемого для изготовления резины, был разработан синтетический каучук. Это позволило снизить себестоимость шин, а также стабилизировать химический состав резины, что позволяло добиться постоянства химических и физических характеристик для каждой шины в серии.

Химические компании принимали активное участие в улучшении качества шин не только подбором новых добавок для резины, но и поиском лучшего материала для корда. Изначально корд изготавливался из текстиля, но он обладал низкой прочностью, из-за чего были нередки случаи разрывов шин. Инженеры компаний стали экспериментировать с синтетическими материалами – новейшими вискозой и нейлоном. Использование данных материалов позволило значительно увеличить прочностные характеристики шин. Теперь случаи взрывов шин стали совсем редким явлением.

В середине 20-го века компания «Мишлен» разработала совершенно новый тип шин: нити корда изготавливались из металла и располагались радиально — от борта до борта. Шины с таким типом корда получили название радиальных. Применение радиального корда позволило в несколько раз увеличить прочность и срок службы шины при той же массе. Или же, сохраняя прежние прочностные и скоростные характеристики, иметь гораздо меньшую массу.

Шины с таким типом корда получили название радиальных. Применение радиального корда позволило в несколько раз увеличить прочность и срок службы шины при той же массе. Или же, сохраняя прежние прочностные и скоростные характеристики, иметь гораздо меньшую массу.

При всех своих достоинствах традиционная шина с камерой обладает одним существенным недостатком — при проколе она практически мгновенно сдувается и движение становится невозможным. Для избавления от этого недостатка было необходимо найти способ обходиться без камеры. И потому были разработаны бескамерные шины, которые даже в случае прокола позволяли проехать какое-то расстояние без существенной потери своих прочностных качеств. Однако бескамерные шины более требовательны к качеству изготовления как самой шины, так и диска. Все это обусловлено тем, что в подобных колесах покрышка должна как можно плотнее прилегать в станке диска для обеспечения необходимого уровня герметичности, чтобы удерживать находящийся внутри воздух.

Современным автовладельцам покажется удивительным, но до 60-х годов 20-го века профиль шины представлял собой практически круг. Далее высота шины все время уменьшалась, достигая порой 50 процентов от ширины профиля. Низкопрофильные шины обладают лучшим сцеплением с дорогой благодаря большей поверхности соприкосновения. К тому же, благодаря уменьшению высоты профиля, улучшилась курсовая устойчивость, так как такая шина меньше деформируется при боковых нагрузках. Низкопрофильная шина обладает многими достоинствами, включая нестандартный внешний вид, который придает автомобилю с такими колесами некую спортивную агрессию. Но надо помнить, что при этом приходится жертвовать максимальной грузоподъемностью. Хотя это для спортивных автомобилей далеко не самый важный критерий. При тюнинге автовладельцы частенько ставят «спортивные» низкопрофильные шины даже на автомобили, не обладающие «спортивным» внешним видом. Но тут это уже дело вкуса.

Далее высота шины все время уменьшалась, достигая порой 50 процентов от ширины профиля. Низкопрофильные шины обладают лучшим сцеплением с дорогой благодаря большей поверхности соприкосновения. К тому же, благодаря уменьшению высоты профиля, улучшилась курсовая устойчивость, так как такая шина меньше деформируется при боковых нагрузках. Низкопрофильная шина обладает многими достоинствами, включая нестандартный внешний вид, который придает автомобилю с такими колесами некую спортивную агрессию. Но надо помнить, что при этом приходится жертвовать максимальной грузоподъемностью. Хотя это для спортивных автомобилей далеко не самый важный критерий. При тюнинге автовладельцы частенько ставят «спортивные» низкопрофильные шины даже на автомобили, не обладающие «спортивным» внешним видом. Но тут это уже дело вкуса.

Низкопрофильная шина

Со времени появления первого «воздушного колеса» и до сегодняшнего дня не прекращаются изыскания, которые позволили бы улучшить потребительские качества пневматических шин. Если раньше исследования в основном шли в направлении повышения прочности покрышек и улучшения сцепления с дорожной поверхностью, то сейчас к этому добавилось и стремление создать шину, наносящую минимальный вред окружающей среде. Это включает в себя не только экологичность при изготовлении (шинное производство — исторически очень грязное с точки зрения экологии), но и нанесение минимального вреда при эксплуатации (отслаивающиеся кусочки резины и выделяющиеся газы являются важными загрязняющими экосистему факторами). Кроме того, не стоит забывать, что после прекращения эксплуатации шины необходимо как-то утилизировать. Этот процесс тоже далеко небезопасен для экологии.

Если раньше исследования в основном шли в направлении повышения прочности покрышек и улучшения сцепления с дорожной поверхностью, то сейчас к этому добавилось и стремление создать шину, наносящую минимальный вред окружающей среде. Это включает в себя не только экологичность при изготовлении (шинное производство — исторически очень грязное с точки зрения экологии), но и нанесение минимального вреда при эксплуатации (отслаивающиеся кусочки резины и выделяющиеся газы являются важными загрязняющими экосистему факторами). Кроме того, не стоит забывать, что после прекращения эксплуатации шины необходимо как-то утилизировать. Этот процесс тоже далеко небезопасен для экологии.

Раньше люди не задумывались над уроном, наносимым человечеством окружающей среде. Но сейчас, к счастью, все меняется к лучшему. Ведутся исследования, которые позволили бы не только минимизировать вред от классических резиновых шин, но и направленные на поиск абсолютно другого, экологически чистого, материала для изготовления обувки для автомобилей. Кроме того, ищется способ как-то отойти от необходимости использования воздушной камеры в качестве амортизирующего средства. Например, уже имеются предложения изготавливать шины, у которых вместо воздушной «подушки» был бы слой в виде губки или же в виде крупных ячеек.

Кроме того, ищется способ как-то отойти от необходимости использования воздушной камеры в качестве амортизирующего средства. Например, уже имеются предложения изготавливать шины, у которых вместо воздушной «подушки» был бы слой в виде губки или же в виде крупных ячеек.

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15.06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Барабан тормозной ГАЗ: управляемость и безопасность горьковских автомобилей

08.06.2022 | Статьи о запасных частях

Тормозные системы большинства ранних и актуальных моделей автомобилей ГАЗ оснащаются колесными механизмами барабанного типа. Все о тормозных барабанах ГАЗ, их существующих типах, конструктивных особенностях и характеристиках, а также о выборе, замене и обслуживании данных деталей — читайте в статье.

#Палец поршневой

Палец поршневой: прочная связь поршня и шатуна

02.02.2022 | Статьи о запасных частях

В любом поршневом двигателе внутреннего сгорания присутствует деталь, соединяющая поршень с верхней головкой шатуна — поршневой палец. Все о поршневых пальцах, их конструктивных особенностях и способах установки, а также о верном подборе и замене пальцев различных типов подробно рассказано в статье.

Вернуться к списку статей

Автомобильные шины. Конструкция, маркировка и размерность шин.

Автомобильные шины – уже давно высокотехнологичный продукт, и разобраться во всем многообразии представленных на рынке покрышек не так-то просто. Попробуем внести ясность в этот вопрос и рассказать все о шинах.

Содержание:

1. История создания шин.

2. Типы автомобильных шин.

3. Типы герметизации шин.

4. Конструкция автомобильной шины.

5. Типы протекторов шин.

5.1 Симметричный ненаправленный.

5.2 Симметричный направленный.

5.3 Асимметричный направленный.

5.4 Асимметричный ненаправленный.

6. Размерность шин.

7. Маркировка шин.

8. Таблица индекса скорости шин.

9. Какие шины выбрать?

10. Эксплуатация автомобильных шин.

11. Давление в шинах.

12. Как хранить шины.

13. Шины будущего.

История создания шин.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном. В патенте № 10 990, датированном 10 июня 1846г., написано: “Суть моего изобретения состоит в применении эластичных опорных поверхностей вокруг ободьев колес экипажей с целью уменьшения силы, необходимой для того, чтобы тянуть экипажи, тем самым облегчая движение и уменьшая шум, который они создают при движении”. Однако даже после серии удачных экспериментов до массового производства дело так и не дошло.

В патенте № 10 990, датированном 10 июня 1846г., написано: “Суть моего изобретения состоит в применении эластичных опорных поверхностей вокруг ободьев колес экипажей с целью уменьшения силы, необходимой для того, чтобы тянуть экипажи, тем самым облегчая движение и уменьшая шум, который они создают при движении”. Однако даже после серии удачных экспериментов до массового производства дело так и не дошло.

К идее пневматической шины вернулись в 1889 году, когда Джон Данлоп изобрел нечто похожее и, в отличие от Томсона, смог претворить свой замысел в жизнь, сделав пневматические шины массовым продуктом к 1896 году.

Производство шин Goodyear.Удивительно, но факт: сегодня над разработкой новых моделей шин трудятся не только конструкторы и технологи, но и стилисты-дизайнеры. Из утилитарного девайса, позволяющего быстро и комфортно передвигаться по суше, покрышки превратились в элемент имиджа. Действительно, обратите внимание, дорогие высококачественные шины – обязательный атрибут на роскошном или спортивном автомобиле, не говоря уже о тюнингованном. Впрочем, простые «гражданские» автомобили тоже не прочь примерить на себя модную обувку. Благо, что сегодня в секторе предложения новых шин нет дефицита и купить шины можно чуть ли не на каждом углу. Любой магазин автомобильных запасных частей предложит широкий ассортимент данной продукции, а выбор в специализированных шинных центрах просто колоссален.

Впрочем, простые «гражданские» автомобили тоже не прочь примерить на себя модную обувку. Благо, что сегодня в секторе предложения новых шин нет дефицита и купить шины можно чуть ли не на каждом углу. Любой магазин автомобильных запасных частей предложит широкий ассортимент данной продукции, а выбор в специализированных шинных центрах просто колоссален.

Типы автомобильных шин.

Бродя среди многочисленных стеллажей торговых точек, стоит помнить несколько несложных для запоминания фактов, предопределяющих выбор резины.

Разделение в зависимости от условий эксплуатации шин:

- летние(дорожные),

- зимние,

- всесезонные,

- специальные – повышенной проходимости.

Покрышки каждого типа имеют свои характерные особенности в конструкции, составе материала и протекторе. Поэтому не стоит, к примеру, использовать зимние покрышки летом, а летние зимой. Помимо существенной разницы в рисунке протектора, такие шины сильно отличаются и по химическому составу. Зимние шины летом будут гореть и плавиться, значительно снижая управляемость и тормозную динамику автомобиля, а летние зимой будут дубеть, что также отрицательно скажется на эксплуатационных характеристиках. Каждый производитель имеет свою рецептуру резины, что отражается в различии ездовых качеств автомобилей, на которых установлены шины разных брендов. Но определить заранее особенности философии многочисленных фирм ни по внешности, ни по цифровым обозначениям не удастся. Придется либо все проверять самому, делая последующий выбор на основе собственного опыта, либо довериться периодически появляющимся в прессе шинным тестам.

Зимние шины летом будут гореть и плавиться, значительно снижая управляемость и тормозную динамику автомобиля, а летние зимой будут дубеть, что также отрицательно скажется на эксплуатационных характеристиках. Каждый производитель имеет свою рецептуру резины, что отражается в различии ездовых качеств автомобилей, на которых установлены шины разных брендов. Но определить заранее особенности философии многочисленных фирм ни по внешности, ни по цифровым обозначениям не удастся. Придется либо все проверять самому, делая последующий выбор на основе собственного опыта, либо довериться периодически появляющимся в прессе шинным тестам.

Конструкция автомобильной шины.

- Радиальные (нити разных слоев корда расположены параллельно друг другу)

- Диагональные (нити корда расположены под углом относительно друг друга).

Диагональные шины являются устаревшими и практически не выпускаются. Поэтому на них мы подробно останавливаться не будем.

Типы герметизации шин.

Существует два вида герметизации шин:

- камерные (камера с вентилем)

- бескамерные (вентиль в ободе колеса, камера отсутствует).

Камерные шины также являются устаревшими и используются редко. Бескамерные шины значительно безопаснее, поскольку в случае прокола теряют давление медленно, тогда как покрышки с камерой сдуваются практически сразу. Плюс к этому бескамерные шины специальной конструкции (типа Run of Flat) в случае потери давления могут позволить вообще не прекращать движение и спокойно добраться до сервиса.

Типы протекторов шин.

И зимние, и летние шины по типу рисунка протектора можно разделить на четыре типа.

- Симметричный ненаправленный.

- Симметричный направленный.

- Асимметричный направленный.

- Асимметричный ненаправленный.

Симметричность, преднамеренное ее нарушение и направленность этого рисунка относительно радиальной плоскости симметрии колеса, в сочетании друг с другом и без такового, имеют свои преимущества и недостатки.

Симметричный ненаправленный протектор.

Среди достоинств, самого распространенного на сегодняшний день типа протектора, является низкая себестоимость подобных шин вследствие простоты технологической оснастки. Также к преимуществу стоит отнести их универсальность при монтаже на колесный диск и установке собранного колеса на автомобиль. Кроме этого к важным активам симметричных ненаправленных типов протекторов необходимо отнести однородность сцепления резины с поверхностью дороги по всей площади пятна контакта, что обеспечивает максимальную реализацию сцепных свойств протектора.

Последний из перечисленных плюсов одновременно является и минусом. Наилучшая работа такой шины происходит только в определенных дорожных условиях. Ведь для различной шероховатости твердого покрытия дороги, для грязи и снега, сухого и мокрого асфальта требуются различные подходы к конструированию ламелей. По возможности производители совмещают в рисунке несколько характерных свойств, заведомо ухудшая, к примеру, поведение машины на сухом асфальте за счет приобретения некоторой способности передвигаться по льду или грязи. Так появились некогда самые популярные в нашей стране всесезонные шины. Сейчас производители стараются все же дифференцировать свой подход, отдавая предпочтение более узкому диапазону предполагаемой эксплуатации. Это позволяет повысить планку потребительских качеств продукции, ориентированной только на летний или только на зимний сезон. Одним из примеров такого подхода являются псевдослики – пятый тип рисунка протектора, являющийся частным случаем симметричного или асимметричного ненаправленных типов.

Так появились некогда самые популярные в нашей стране всесезонные шины. Сейчас производители стараются все же дифференцировать свой подход, отдавая предпочтение более узкому диапазону предполагаемой эксплуатации. Это позволяет повысить планку потребительских качеств продукции, ориентированной только на летний или только на зимний сезон. Одним из примеров такого подхода являются псевдослики – пятый тип рисунка протектора, являющийся частным случаем симметричного или асимметричного ненаправленных типов.

Симметричный направленный протектор.

Лучше ненаправленного борется с явлением аквапланирования. Специальные канавки, которые расходятся от радиальной оси симметрии колеса к краям протектора, выдавливают воду из пятна контакта во время движения автомобиля. Помимо этого уменьшается величина нагоняемой перед колесом волны при проезде луж, что снижает сопротивление качению этих водных преград. Направленность рисунка полезна и на зимних шинах, поскольку во время оттепели эффективно удаляет снежную кашу из-под колес. К достоинствам такого рисунка можно причислить меньшую шумность шины в сравнении с ненаправленными моделями.

К достоинствам такого рисунка можно причислить меньшую шумность шины в сравнении с ненаправленными моделями.

Недостаток у таких шин один – строгая определенность монтажа на колесные диски, предполагающая использование пары колес только по правому или только по левому борту машины. Иначе направленный рисунок начнет работать наоборот, собирая и прессуя воду, снег в пятне контакта. Так что в качестве запаски колеса с такими шинами не универсальны.

Асимметричный рисунок призван совместить несколько свойств в одной шине. Одна часть протектора лучше работает, допустим, в условиях сухого покрытия, а другая – когда под колесами мокрый асфальт. Разделение протектора на отдельные продольные участки способствует качественной реализации каждого из необходимых особенностей рисунков не идя на компромиссы. К тому же взаимное расположение частей протектора позволяет улучшать поведение автомобиля в поворотах, как бы подставляя в момент увода пятна контакта предназначенный для этого маневра участок рисунка. Увы, недостатки есть и здесь: на разных покрытиях эффективно работает только узкая полоска, остальные же фрагменты, конечно, нельзя признать статичными, но при определенных условиях они могут даже ухудшать сцепление шин с дорогой.

Увы, недостатки есть и здесь: на разных покрытиях эффективно работает только узкая полоска, остальные же фрагменты, конечно, нельзя признать статичными, но при определенных условиях они могут даже ухудшать сцепление шин с дорогой.

Асимметричный направленный протектор.

У них, ко всем достоинствам асимметрии, добавляются еще и ярко выраженные канавки для водоотвода. Но все равно подобный тип протектора реализует свои лучшие качества только на больших лаптях, шириной свыше 215 мм. К трудностям эксплуатации асимметричных шин можно отнести повышенную внимательность во время их монтажа и покупки.

Асимметричный ненаправленный протектор.

При сборке колес располагается по тому же правилу, как и симметричный направленный. Все четыре шины одинаковы, но, будучи правильно ориентированы, будут работать только по правому или левому борту. Асимметричный направленный же рисунок подразумевает наличие обоих вариантов протектора, что несколько усложняет не только работу шиномонтажника, но и процесс покупки резины. Оставив любование узорами протектора, стоит посмотреть на боковину. На профильной стороне шины содержится масса информации.

Оставив любование узорами протектора, стоит посмотреть на боковину. На профильной стороне шины содержится масса информации.

Размерность шин.

Если с шириной профиля все понятно (она просто обозначается в миллиметрах), то высота профиля нуждается в пояснении и расшифровке. Например, в обозначении 205/45 R16 цифра 45 означает, что высота профиля 45% от ширины (205). Путем несложных математических операций найдем ширину шины (в нашем примере, умножив 205 на 0,45, получим 92,25 мм). В случае, если второй индекс не указан (такое бывает на старых или спортивных шинах), индекс “В” равен 80% или более.

Для шин многих легковых полноприводных автомобилей и грузовых пикапов применяется дюймовая маркировка принципиально иного типа, где главным параметров служит не ширина профиля, а наружный диаметр шины. Например, обозначение 31х10,5 R15 LT содержит такую информацию: 31 – наружный диаметр; 10,5 – ширина профиля; R – радиальная шина; 15 – посадочный диаметр; LT – шина для легкого грузового автомобиля.

На деле более широкий профиль обеспечивает более широкое, но короткое пятно контакта, тогда как узкий наоборот- узкое, но длинное. В первом случае это положительно сказывается на управляемости и устойчивости автомобиля, тогда как во втором – на скоростных и динамических характеристиках. Более того, более узкие шины позволяют сэкономить топливо.

Маркировка шин.

Помимо уже перечисленных обозначений можно встретить и другие:

TUBE TYPE – камерная конструкция.

TRACTION A – коэффициент сцепления, имеет значения А, В, С. Коэффициент сцепления А имеет наибольшую величину сцепления в своем классе.

M+S (грязь и снег), Winter (зима), Rain (дождь), Water или Aqua (вода), All Season North America (всесезонная для Северной Америки) и т.п. – шины, предназначенные для эксплуатации в конкретных условиях. Эти надписи могут сопровождаться специальными пиктограммами со снежинками и каплями дождя.

ROTATION – направление вращения. Надпись сопровождается стрелкой.

Надпись сопровождается стрелкой.

INSIDE – внутренняя часть при установке шины.

OUTSIDE – наружная часть при установке шины.

DA (штамп) – незначительные производственные дефекты, не препятствующие нормальной эксплуатации.

LEFT – шина устанавливается на левую сторону автомобиля.

RIGHT – шина устанавливается на правую сторону автомобиля.

TWI D – указатель индикатора износа протектора. Сам индикатор представляет собой выступ на дне канавки протектора. Когда протектор стирается до уровня этого выступа, шину пора менять. есть и другой вариант индикатора – несколько углублений на выступе протектора разной величины, обозначенной цифрами. Когда очередная ямка стирается, то меньшая из оставшихся указывает глубину протектора.

Safety warning – для шин рынка США и Канады. Этот текст на английском языке поясняет некоторые тонкости безопасного использования шины.

Существует еще и красочная маркировка шин. Правда, ее иногда продавцы удаляют, и понятно почему. Красная отметина, сделанная вручную, обозначает то, что резина была уценена из-за косметических дефектов; желтая – предупреждает о нарушении состава каучуковой смеси; зеленая – о внутренних дефектах.

Красная отметина, сделанная вручную, обозначает то, что резина была уценена из-за косметических дефектов; желтая – предупреждает о нарушении состава каучуковой смеси; зеленая – о внутренних дефектах.