Поршень – из чего состоит, как работает, почему прогорает

Прогар поршня – довольно распространенное явление, особенно на современных высокофорсированных дизельных моторах. Случаи прогара поршня случаются и на бензиновых двигателях. Однако такую неисправность почти всегда можно предупредить.

Прогоревший поршень – это всегда следствие неправильной работы одной или нескольких систем двигателя. Если двигатель исправен и работает как надо – поршни в нем не прогорают.

Читайте также: Двигатель внутреннего сгорания может быть экологически чистым: инженеры

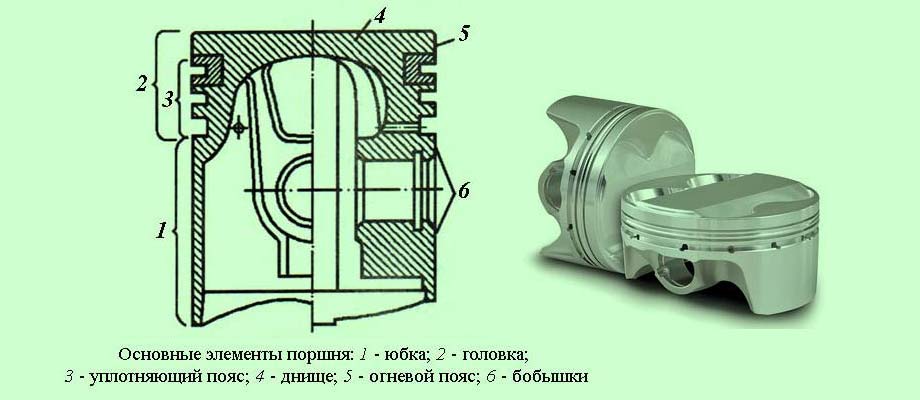

Строение

Несмотря на довольно простой вид, поршни имеют сложное строение и очень точные размеры. Самое сложное строение в современных поршнях дизельных моторов, ведь они содержат в себе и камеру сгорания, и масляную галерею для охлаждения.

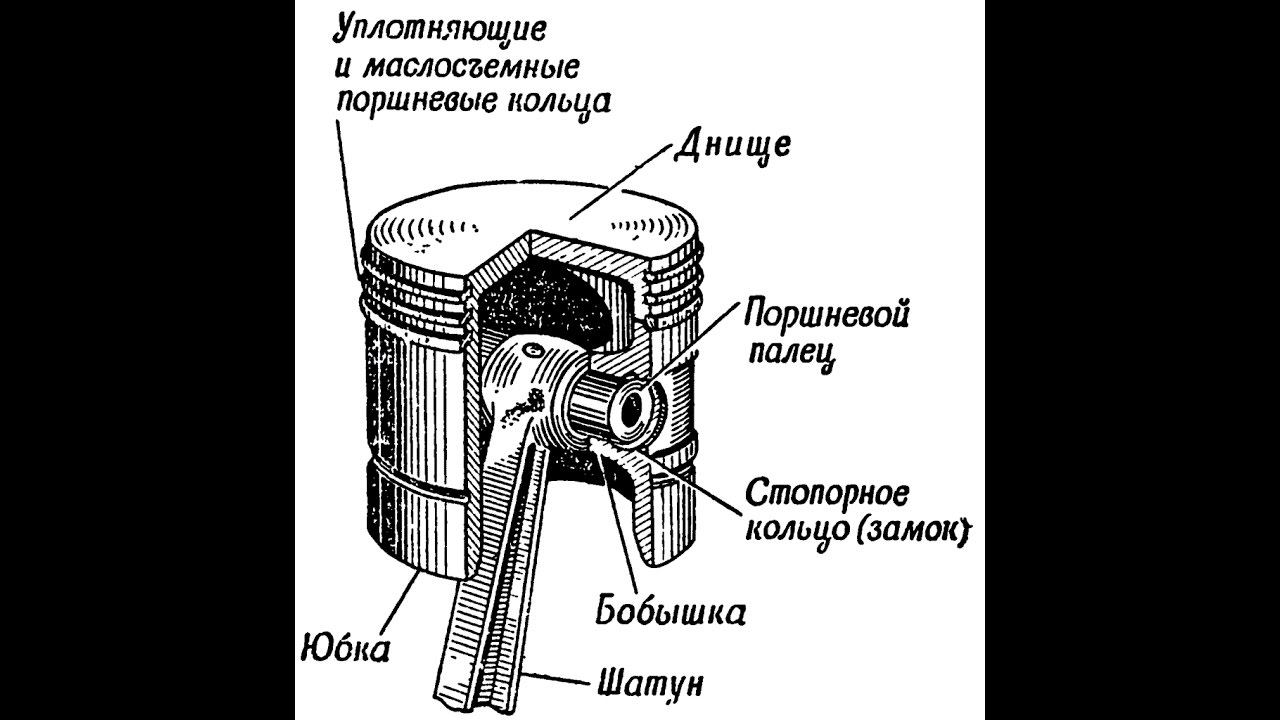

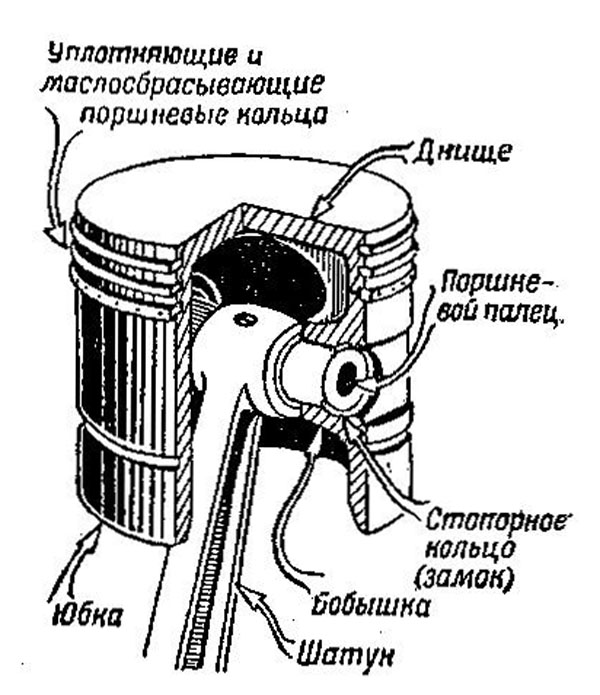

Мы не будем глубоко разбирать строение поршня, отметим лишь, что каждый поршень имеет днище – часть, которая непосредственно контактирует с рабочими газами, и юбку – которая по сути является направляющим элементом, трущуюся о стенки цилиндра.

Поршневые кольца устанавливаются ближе к верхней части поршня, то есть ближе к днищу. Именно в районе поршневых колец чаще всего прогорают поршни, ведь эта часть имеет наибольшие тепловые нагрузки.

Как работает

Условия работы поршня очень непростые из-за высоких температур, значительных нагрузок, а также больших скоростей передвижения. Более того, поршни является одним из основных элементов, которые ограничивают производительность двигателя – ведь их нужно постоянно разгонять и останавливать в цилиндрах. Следовательно, их вес стремятся сделать как наименьшей.

Одной из задач поршня является принятие на днище огромной температуры и отдача ее через юбку на стенки цилиндра. В подавляющем большинстве высоконагруженных двигателей существует дополнительная система охлаждения поршней моторным маслом.

Почему прогорает

Прогоревший поршень – всегда следствие неисправности какой-то из систем. Чаще всего причину стоит искать в системе подачи смазки для охлаждения днища поршня. Но бывают и другие. Наиболее распространенная, особенно у дизельных и высокофорсированных бензиновых турбодвигателей – попадание масла во впускной тракт (например, из-за неисправного турбонагнетателя или из-за системы вентиляции картера). В таком случае температура горения горючего значительно возрастает и это может привести к прогару поршня.

Также к прогару может привести тюнинг, который связан с повышением давления турбонагнетателя. Нередко приводят к прогару поршня и проблемы со смесью и зажиганием. Даже горючее неподходящего качества может нанести вред поршням.

Перегрев двигателя почти всегда приводит к проблемам с поршнями. Чаще всего из-за перегрева они сильно расширяются и прикипают к стенкам цилиндра. На поршнях возникают задиры, а поршневые кольца теряют упругость и подвижность.

Что делать, чтобы не прогорел

Во-первых, нужно вовремя и правильно обслуживать двигатель. Не стоит сводить плановые ТО к одной лишь замене масла. При каждом ТО специалист должен осмотреть двигатель, ведь очень часто опытный мастер способен найти и устранить небольшую проблему еще до того, пока она приведет к серьезным последствиям. Если вам показалось, что в работе двигателя произошли какие-то изменения, – не медлите, обращайтесь к специалистам.

Во-вторых, если хотите, чтобы ресурс двигателя не пострадал, не стоит увлекаться тюнингом, целью которого является увеличение мощности. Даже лучшие тюнговые центры не имеют такого опыта, как инженеры на заводе-изготовителе. В огромных конструкторских бюро, которые занимаются разработкой двигателей, работают лучшие инженеры мира. Вряд ли специалисты по тюнингу смогут показать лучшие результаты при условии сохранения ресурса двигателя.

В-третьих, используйте только качественные горюче-смазочные материалы. Не стоит экспериментировать с моторным маслом, заливая малоизвестные бренды и тем более подделку. Также не стоит заправляться на заправках сомнительного качества.

Не стоит экспериментировать с моторным маслом, заливая малоизвестные бренды и тем более подделку. Также не стоит заправляться на заправках сомнительного качества.

Резюме Авто24:

Прогар поршня – очень серьезная неисправность, устранение которой стоит дорого. Но хорошая новость в том, что поршня не прогорают врасплох, о наступлении такой поломки двигатель обычно предупреждает изменениями в работе. Хороший специалист, в подавляющем большинстве случаев, сможет распознать такую неисправность на ранних стадиях. Поэтому даже для прохождения обычного ТО стоит обращаться только в проверенный автосервис.

Поршень — RacePortal.ru

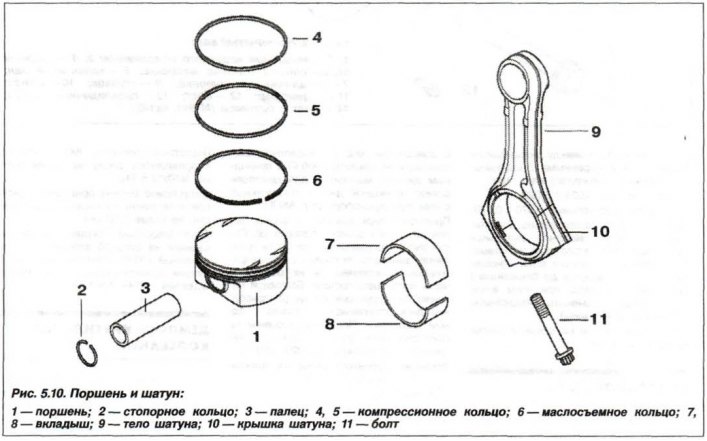

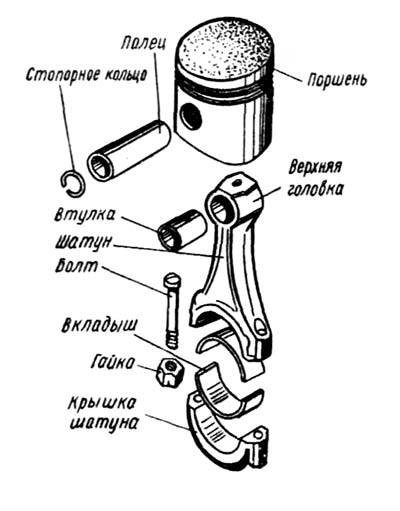

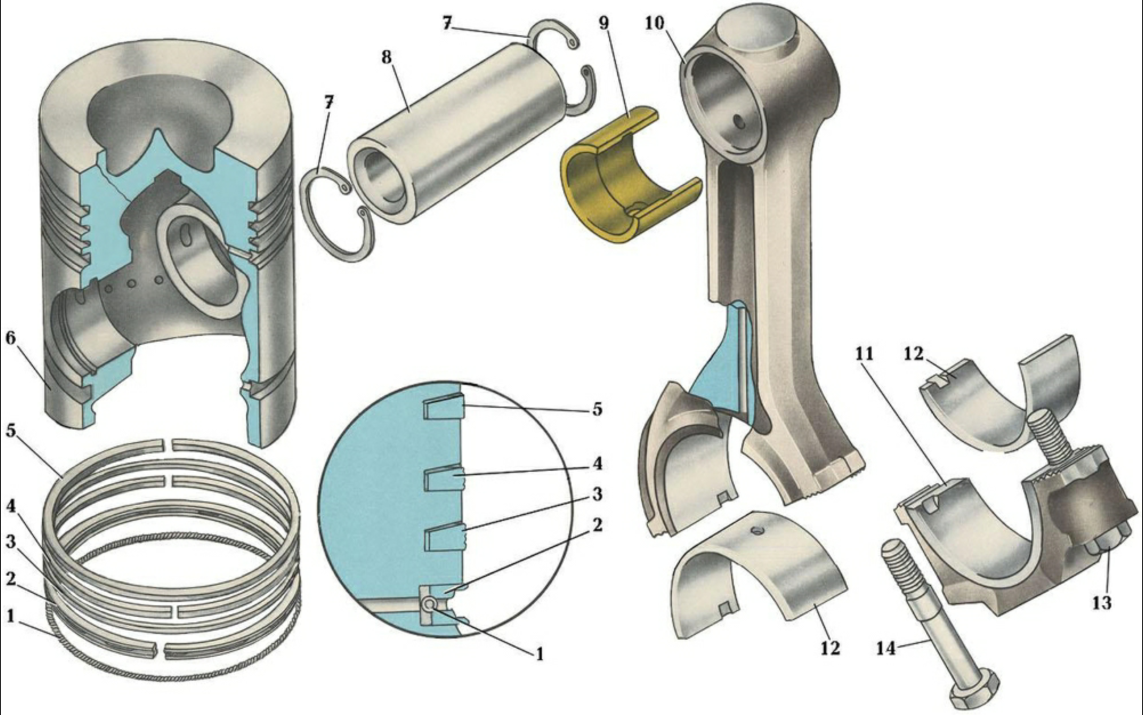

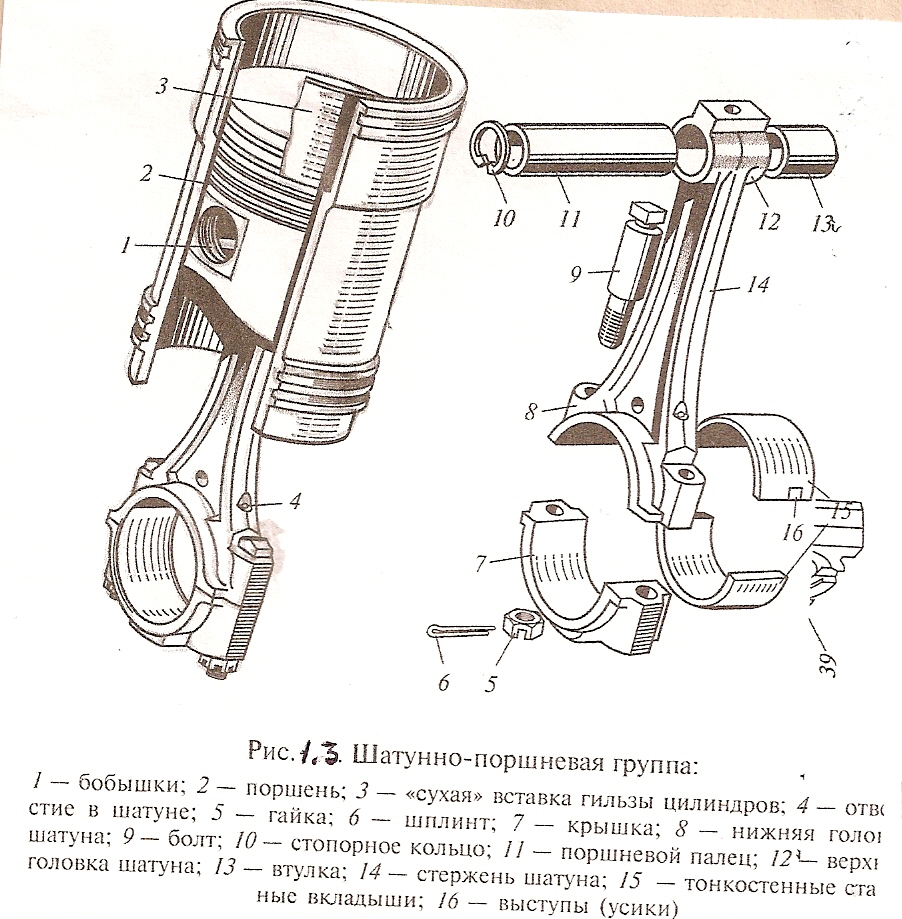

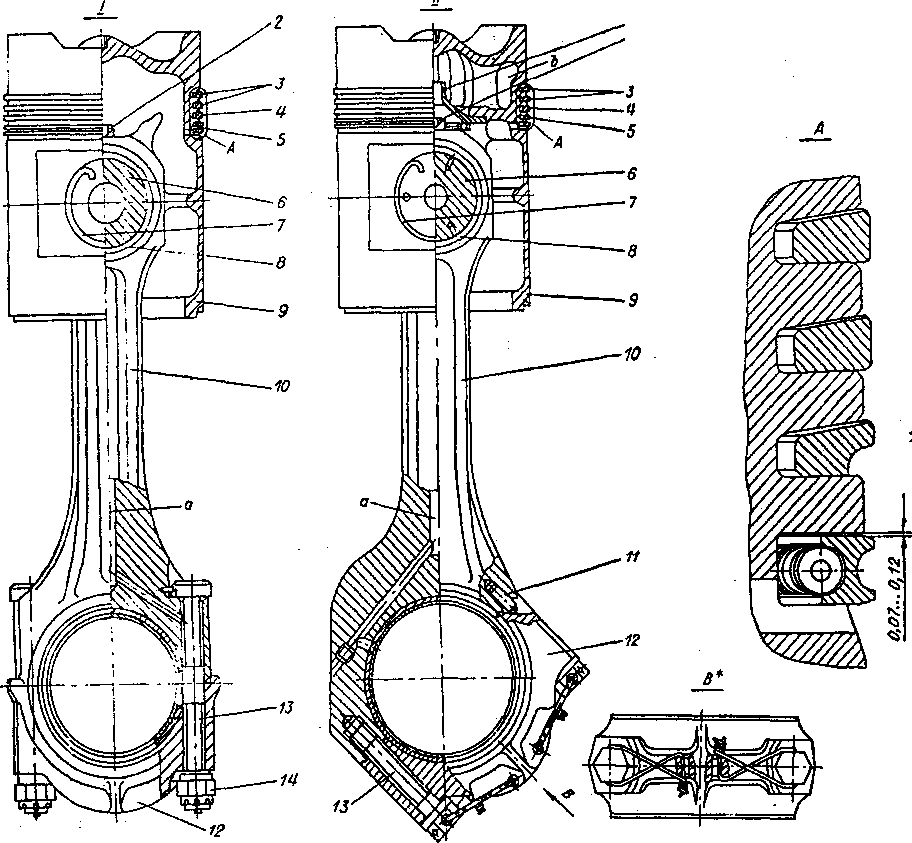

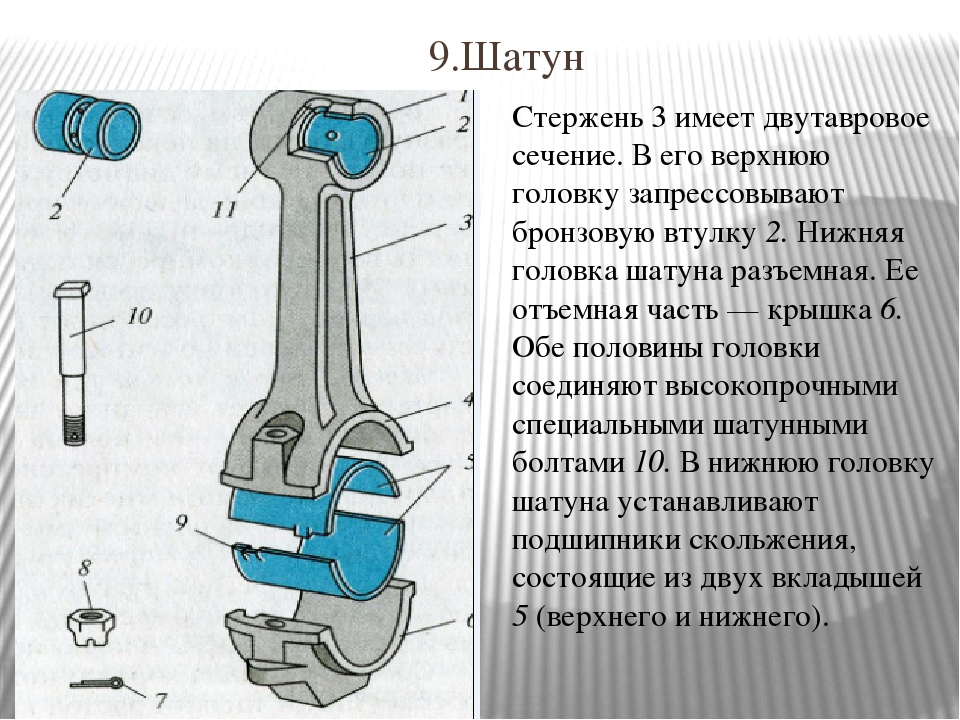

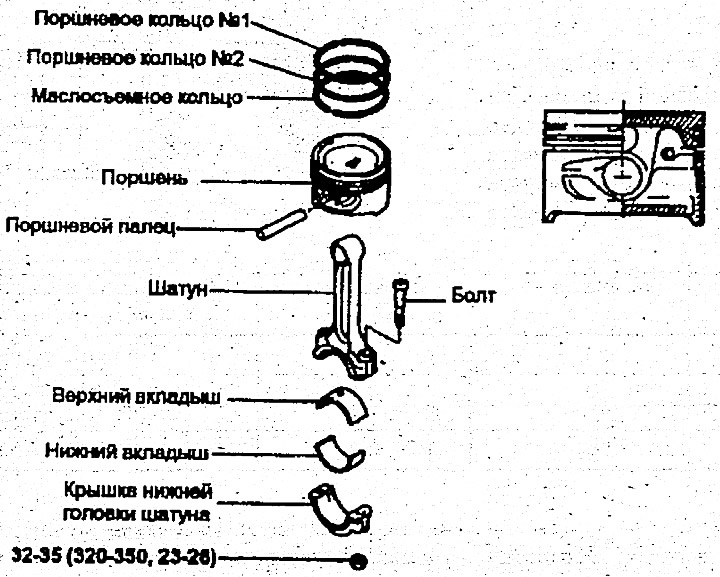

Детали шатунно-поршневой группы

1-Первое компрессионное кольцо

2-Второе компрессионное кольцо

3-Маслосъёмное кольцо

3.1-Верхнее плоское кольцо

3.2-Расширитель

3.3-Нижнее плоское кольцо

4-Поршень

5-Поршневой палец

6-Стопорное кольцо поршневого пальца (2 шт)

7-Шатун

8-Болт крышки шатуна

9-Вкладыши подшипника шатуна

10-Крышка шатуна

11-Гайка крышки шатуна

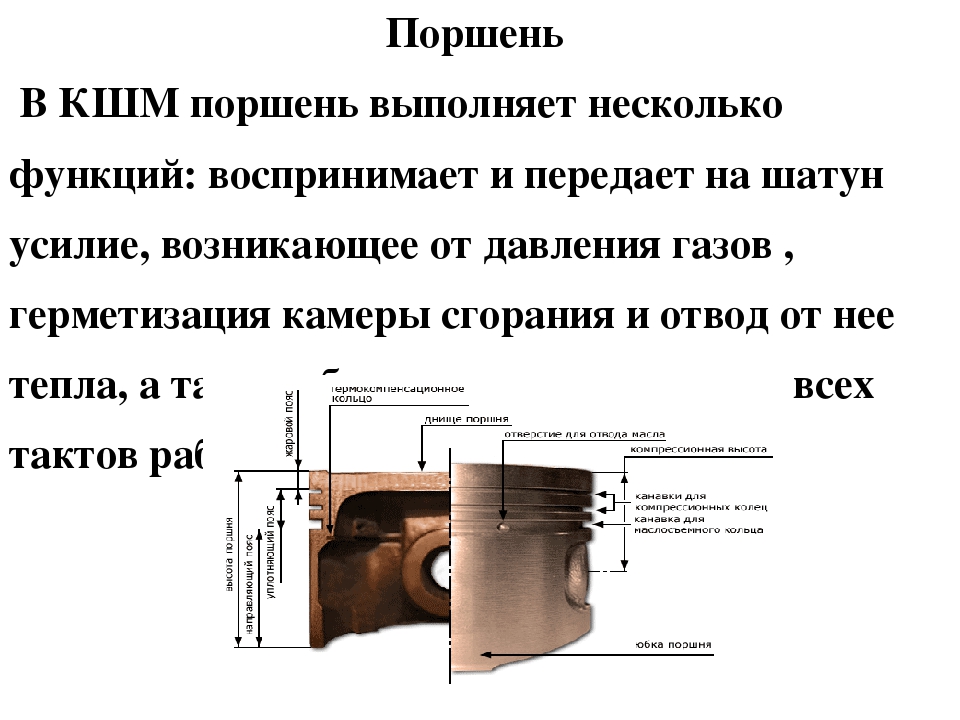

Поршень

Во время работы двигателя на поршень оказываются значительные механические нагрузки, постоянно изменяющиеся как по направлению, так и по величине. Даже во время спокойного, равномерного движения автомобиля по обычной загородной дороге коленчатый вал двигателя вращается со скоростью приблизительно 3000 об/мин, следовательно, в течение одной минуты поршень должен разогнаться до высокой скорости, остановиться и опять разогнаться в противоположном направлении 6000 раз в минуту, или 100 раз в секунду. Если принять, что средний ход поршня современного короткоходного двигателя равен 80 мм, за одну минуту поршень пройдёт 480 метров, то есть средняя скорость движения поршня в цилиндре равна 28,8 км/час. Ещё выше эти нагрузки у высокофорсированных двигателей спортивных автомобилей. Если принять, что скорость вращения двигателя спортивного автомобиля 6000 об/мин (на самом деле может быть значительно выше), в этом случае поршень изменит направление своего движения 200 раз в секунду, линейное расстояние, которое поршень пройдёт за час, будет равно 57,8 км, при этом максимальная скорость движения поршня будет равна 120 км/час. То есть в течение одной секунды, поршню необходимо 200 раз на расстоянии всего 40 мм разогнаться до 120 км/час и на таком же расстоянии снизить скорость с 120 км/час до 0.

Даже во время спокойного, равномерного движения автомобиля по обычной загородной дороге коленчатый вал двигателя вращается со скоростью приблизительно 3000 об/мин, следовательно, в течение одной минуты поршень должен разогнаться до высокой скорости, остановиться и опять разогнаться в противоположном направлении 6000 раз в минуту, или 100 раз в секунду. Если принять, что средний ход поршня современного короткоходного двигателя равен 80 мм, за одну минуту поршень пройдёт 480 метров, то есть средняя скорость движения поршня в цилиндре равна 28,8 км/час. Ещё выше эти нагрузки у высокофорсированных двигателей спортивных автомобилей. Если принять, что скорость вращения двигателя спортивного автомобиля 6000 об/мин (на самом деле может быть значительно выше), в этом случае поршень изменит направление своего движения 200 раз в секунду, линейное расстояние, которое поршень пройдёт за час, будет равно 57,8 км, при этом максимальная скорость движения поршня будет равна 120 км/час. То есть в течение одной секунды, поршню необходимо 200 раз на расстоянии всего 40 мм разогнаться до 120 км/час и на таком же расстоянии снизить скорость с 120 км/час до 0.

Можно представить какие большие инерционные нагрузки действуют на поршень, даже если просто предположить что коленчатый вал двигателя вращается от постороннего источника энергии. Но на поршень также оказывается воздействие усилия сжимаемых газов на такте сжатия и особенно полезное воздействие расширяющихся газов на такте рабочего хода. Максимальное давление в камере сгорания высокофорсированного двигателя достигает 80 – 100 атмосфер, давление в камере сгорания обычного автомобиля 55 – 60 атмосфер. И если принять, что диаметр поршня среднего автомобиля равен 92 мм, в момент максимального давления поршень испытывает усилие от 5,3 до 6,6 тонн. Так что можно сказать, что поршень автомобиля, как и другие детали кривошипно-шатунного механизма, испытывает огромные механические нагрузки. Но беда не приходит одна, кроме значительных механических нагрузок, поршень также подвергается воздействию очень высоких температур.

Откуда появляется тепло, оказывающее воздействие на поршень? Первый, но не основной, источник этот трение. Во время работы двигателя поршень перемещается с большой скоростью, при этом он постоянно трётся о стенки цилиндров. Геометрия кривошипного механизма такова, что часть силы, прикладываемой к поршню, расходуется на прижатие поршня к стенкам цилиндра. И не смотря на качественную обработку поверхностей, как цилиндра, так и поршня, даже при наличии смазки, возникает достаточно большая сила трения. Как известно из школьного курса физики, при этом выделяется большое количество тепла. Но в основном тепло, воздействующее на поршень, появляется при сгорании топливовоздушной смеси в цилиндре двигателя. Температура сгоревших в цилиндре газов может достигать 2000º — 2500ºС. Под воздействием таких высоких температур разрушаются все конструкционные материалы, из которых изготавливаются детали современных двигателей внутреннего сгорания. Поэтому необходимо отводить тепло от наиболее нагруженных в тепловом режиме деталей двигателя и, разумеется, от поршней.

Опять вспоминая школьный курс физики можно сказать, что если два тела имеют разную температуру, но тепло от более нагретого тела перемещается к менее нагретому телу, пока температура обоих тел не сравняется. В автомобиле самым холодным телом, способным абсорбировать большое количество тепла, является окружающий воздух, следовательно, необходимо найти способ отвода тепла от нагретых деталей двигателя к окружающему воздуху. Поскольку весь земной шар всё равно не согреешь, можно считать, что окружающая среда способна абсорбировать любое количество тепла.

Тепло от поршня отводится тремя способами: Основная часть тепла передаётся поршневыми кольцами и юбкой поршня стенкам цилиндра и далее отводится системой охлаждения двигателя. Часть тепла отводится внутренней полостью поршня и через поршневой палец и шатун, а также маслом, циркулирующим в системе смазки двигателя. Часть тепла отводится от поршня холодной топливовоздушной смесью поступающей в цилиндры двигателя.

1. Отвод тепла чрез поршневые кольца и юбку поршня. Ясно, что подвести охлаждающую жидкость, циркулирующую в системе охлаждения к поршню невозможно, поскольку поршень во время работы двигателя перемещается с большой скоростью. Но система охлаждения двигателя интенсивно охлаждает стенки цилиндров двигателя. Поэтому необходимо сконструировать поршень и поршневые кольца так, чтобы он излишнее тепло чрез поршневые кольца и юбку передавал стенкам цилиндра двигателя. Далее исправная система охлаждения двигателя выведет тепло их двигателя и передаст его окружающему автомобиль воздуху. Если это не сделать, то температура поршня превысит максимально допустимую, после чего начнётся разрушение поршня под воздействием механических нагрузок и даже его оплавление под воздействием высокой температуры. Без необходимого отвода тепла поршень, сделанный из алюминиевого сплава расплавится всего через несколько минут работы двигателя.

Далее исправная система охлаждения двигателя выведет тепло их двигателя и передаст его окружающему автомобиль воздуху. Если это не сделать, то температура поршня превысит максимально допустимую, после чего начнётся разрушение поршня под воздействием механических нагрузок и даже его оплавление под воздействием высокой температуры. Без необходимого отвода тепла поршень, сделанный из алюминиевого сплава расплавится всего через несколько минут работы двигателя.

Отвод тепла от поршня

Поступление тепла к поршню от рабочих газов, находящихся в цилиндре двигателя

- Охлаждение поршня поступающей топливовоздушной смесью

- Отвод тепла поршневыми кольцами (50% — 70%)

- Отвод тепла юбкой поршня (20% — 30%)

- Отвод тепла через внутреннюю полость поршня (5% — 10%)

- Отвод тепла через поршневой палец и шатун

- Охлаждающая жидкость рубашки охлаждения

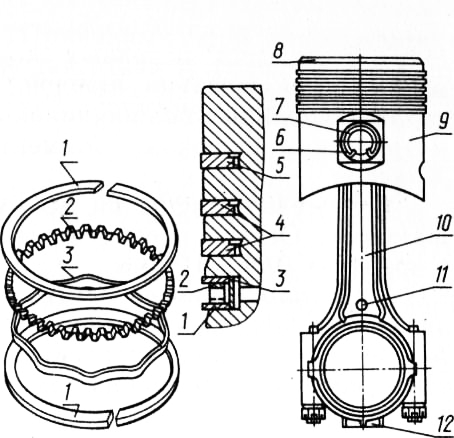

Из общего количества тепла, отводимого от поршня, приблизительно 50% — 60% отводится поршневыми кольцами, это накладывает очень высокие требования к конструкции и точности изготовления поршневых колец. Некоторая часть тепла отводится во внутренне пространство поршня и рассеивается во внутреннем пространстве картера или через поршневой палец передаётся на шатун и тоже рассеивается во внутреннем пространстве картера двигателя.

Некоторая часть тепла отводится во внутренне пространство поршня и рассеивается во внутреннем пространстве картера или через поршневой палец передаётся на шатун и тоже рассеивается во внутреннем пространстве картера двигателя.

- Отвод тепла от поршня через поршневые кольца

- Отвод тепла поршневыми кольцами

- Камера сгорания

- Стенка цилиндра

- Рубашка охлаждения

- Поршень

- Первое компрессионное кольцо

- Второе компрессионное кольцо

- Маслосъёмное кольцо

Поскольку самой горячей частью поршня является его днище, являющейся одной из стенок камеры сгорания, тепло перемещается от верхней части поршня к нижней. При этом из всего количества тепла, отводимого от поршня, приблизительно 45% отводится первым компрессионным кольцом, по причине того, что это кольцо всего ближе расположено к самой горячей части поршня, 20% отводится вторым компрессионным кольцом и только 5% отводится маслосъёмным кольцом. Тепло, переданное поршневыми кольцами и юбкой поршня стенкам цилиндра, отводится системой охлаждения двигателя. Поэтому исправность системы охлаждения оказывает больное воздействие на тепловой режим поршня. Увеличение температуры охлаждающей жидкости системы охлаждения на 5º — 6ºС, увеличивает температуру поршня на 10ºС. При неисправности системы охлаждения первое что разрушается в двигателе это поршень. У поршня или прогорает днище или поршень заклинивается в цилиндре.

Тепло, переданное поршневыми кольцами и юбкой поршня стенкам цилиндра, отводится системой охлаждения двигателя. Поэтому исправность системы охлаждения оказывает больное воздействие на тепловой режим поршня. Увеличение температуры охлаждающей жидкости системы охлаждения на 5º — 6ºС, увеличивает температуру поршня на 10ºС. При неисправности системы охлаждения первое что разрушается в двигателе это поршень. У поршня или прогорает днище или поршень заклинивается в цилиндре.

2. Отвод тепла при помощи масла системы смазки двигателя Поскольку многие внутренние детали картера двигателя смазываются распылением масла, масляный туман постоянно присутствует в картере двигателя. Соприкасаясь с горячими частями поршня или стенок цилиндра, масло забирает от них тепло и, осаждаясь в масляный поддон, переносит туда тепло. Обычно в таких системах при помощи масла от поршня отводилось не более 5% — 10% тепла. Но в последнее время в высоконагруженных двигателях, особенно в дизельных, масло системы смазки стало широко использоваться для охлаждения деталей, имеющих наибольшую тепловую нагрузку. Масло для охлаждения поршня может подаваться к поршню двумя способами. Первый способ – через специальный масляный канал, просверленный в стержне шатуна. В этом случае в шатуне имеется специальное отверстие, через которое масло разбрызгивается на внутреннюю стенку днища поршня. Второй способ – в нижней части картера устанавливаются масляные форсунки, которые под давлением распыляют масло во внутренней полости поршня, или впрыскивают его в специальный кольцевой охлаждающий канал, расположенный в головке поршня. Для отбора от поршня большего количества тепла масляный канал имеет волнообразную форму.

Масло для охлаждения поршня может подаваться к поршню двумя способами. Первый способ – через специальный масляный канал, просверленный в стержне шатуна. В этом случае в шатуне имеется специальное отверстие, через которое масло разбрызгивается на внутреннюю стенку днища поршня. Второй способ – в нижней части картера устанавливаются масляные форсунки, которые под давлением распыляют масло во внутренней полости поршня, или впрыскивают его в специальный кольцевой охлаждающий канал, расположенный в головке поршня. Для отбора от поршня большего количества тепла масляный канал имеет волнообразную форму.

В этом случае при помощи масла может от поршня отводиться от 30 до 50% тепла. В результате при разбрызгивании масла на внутреннюю стенку днища поршня удаётся снизит температуру днища поршня на 15 – 20ºС, а при организованной циркуляции масла в поршне, температуру днища поршня можно снизить на 25 – 35ºС. Масло, охлаждающие поршни и другие детали сильно нагревается. При нагреве масло разжижается и теряет свои смазывающие свойства. По этой причине возникает угроза заклинивания коренных и шатунных подшипников коленчатого вала.

По этой причине возникает угроза заклинивания коренных и шатунных подшипников коленчатого вала.

В таком случае система смазки двигателя имеет специальный охладитель масла, теплообменник которого передаёт тепло от масла жидкости, циркулирующей в системе охлаждения двигателя. Далее это тепло при помощи радиатора системы охлаждения рассеивается в окружающем автомобиль воздухе.

Охлаждение поршня маслом

Масляная форсунка, установленная в нижней части гильзы цилиндра, разбрызгивает мало из системы смазки двигателя на внутреннюю сторону днища поршня. Масло отбирает тепло от днища поршня и стекает в масляный поддон двигателя, где происходит его охлаждение.

Поршень с масляным каналом

На этих рисунках показан поршень современного дизельного двигателя 2.0 TDI мощностью 103 кВт концерна VOLKSWAGEN. Масляная форсунка впрыскивает масло в охлаждающий канал поршня. По охлаждающему каналу масло проходит через головку поршня, охлаждая его, выходит из охлаждающего канала поршня с другой стороны и стекает в масляный поддон двигателя.

3. Охлаждение поршня холодной топливовоздушной смесью. Вообще поршень любого двигателя частично охлаждается топливовоздушной смесью. Причем чем богаче смесь, там больше она может забрать энергии от поршня. Но по причинам топливной экономичности и экологии современные двигатели часто работают на обеднённой смеси. Современные электронные системы управления двигателя для избежания детонационного сгорания на некоторых режимах работы двигателя немного переобогащают смесь, за счёт чего несколько снижается температура поршня.

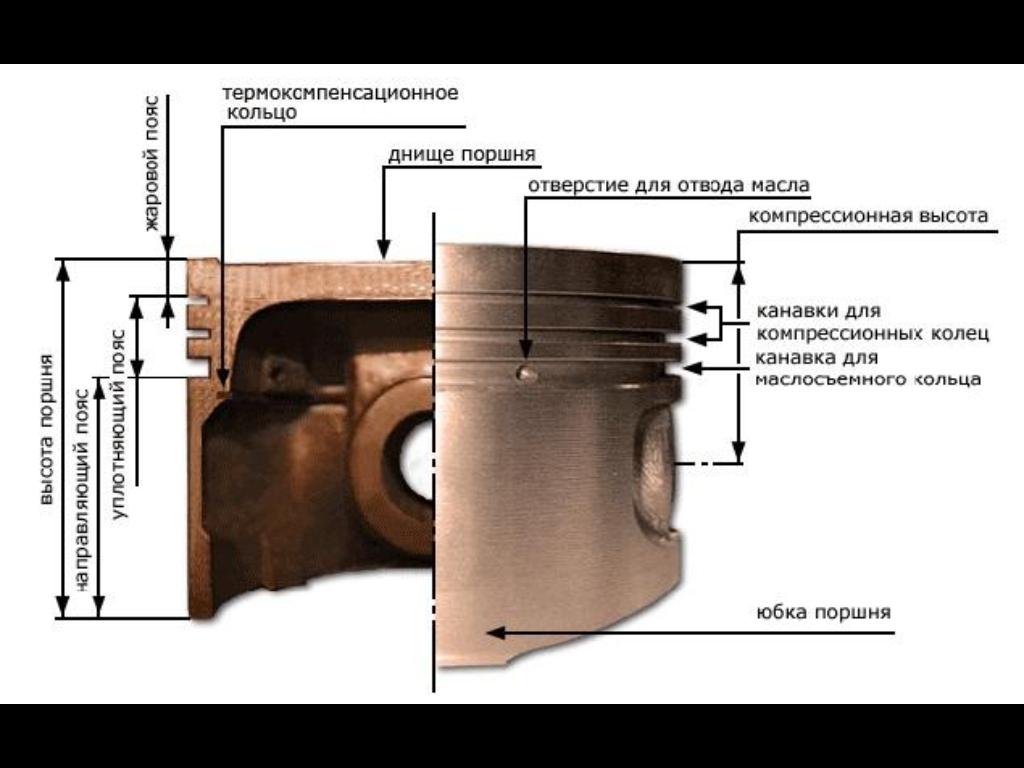

Конструкция поршня

- Днище поршня

- Головка поршня

- Юбка поршня

- Выемка для противовесов коленчатого вала

- Отверстие поршневого пальца

- Канавка стопорного кольца

- Бобышка поршня

- Отверстие для отвода масла из канавки маслосъёмного кольца

- Отверстие для отвода масла ниже маслосъёмного кольца

- Канавка маслосъёмного кольца

- Третья перегородка поршневых колец

- Канавка второго компрессионного кольца

- Вторая перегородка поршневых колец

- Канавка первого компрессионного кольца

- Верхняя перегородка (жаровой пояс)

- Метки направления установки поршня

- Метки группы диаметра поршня

Вид поршня современного форсированного двигателя

- Поршеньфорсированного двигателя

- Днище поршня

- Выемки клапанов

- Вытеснитель

- Верхняя перегородка (жаровой пояс)

- Канавка верхнего компрессионного кольца

- Вторая перегородка

- Третья перегородка

- Канавка маслосъёмного кольца

- Отверстие для отвода масла из канавки компрессионного кольца

- Юбка поршня с антифрикционным покрытием

- Бобышка отверстия поршневого пальца

- Отверстие поршневого пальца

- Проточка под стопорное кольцо поршневого пальца

- Канавка аккумулирования газов

На первый взгляд в конструкции поршня нет ничего сложного, поршень очень похож просто на перевёрнутый стакан. Но, учитывая, что к поршню предъявляются очень высокие и часто противоречивые требования, поршень является одной из наиболее трудных в конструировании и изготовлении деталей двигателя. В зависимости от конструкции двигателя, формы его камеры сгорания, расположения клапанов днище, и другие части поршня, могут иметь различную форму.

Но, учитывая, что к поршню предъявляются очень высокие и часто противоречивые требования, поршень является одной из наиболее трудных в конструировании и изготовлении деталей двигателя. В зависимости от конструкции двигателя, формы его камеры сгорания, расположения клапанов днище, и другие части поршня, могут иметь различную форму.

Некоторые примеры различных типов поршней

Поршень с вытеснителем и выемками клапанов

Поршень двигателя с непосредственным впрыском топлива автомобиля VOLKSWAGEN с системой управления двигателя FSI FSI

Направление потока смеси

Очень своеобразную форму имеют поршни двигателей автомобиля VOLKSWAGEN с расположением цилиндров VR и W. У этих двигателей днище поршня в одной плоскости не перпендикулярно оси поршня. Но все остальные детали поршня ось поршневого пальца и канавки поршневых колец строго перпендикулярны оси поршня.

Порщень RV-образного двигателя

Ранее отмечалось, во время работы двигателя поршень совершает возвратно поступательные движения с большой средней скоростью и с очень высокими знакопеременными ускорениями, следовательно, для уменьшения сил инерции конструктор должен стремиться сделать поршень, как и все остальные детали, совершающие возвратно-поступательное движение, как можно легче. Способов это сделать всего два, это применение материалов и низким удельным весом, и уменьшения общего количества материала, то есть удаление излишнего материала. Но удаление излишнего материала снижает прочность конструкции, чем деталь массивней, тем легче обеспечить её жесткость и теплоёмкость. Крайне не желательно деформация формы поршня под воздействием механических и температурных нагрузок. Во время работы двигателя поршень контактирует с другими деталями, стенками цилиндра, поршневыми кольцами и поршневым пальцем. Для обеспечения эффективной работы двигателя необходимо обеспечит точные зазоры между всеми этими деталями. Но все эти детали изготавливаются из различных материалов и, соответственно, имеют различные коэффициенты температурного расширения.

Способов это сделать всего два, это применение материалов и низким удельным весом, и уменьшения общего количества материала, то есть удаление излишнего материала. Но удаление излишнего материала снижает прочность конструкции, чем деталь массивней, тем легче обеспечить её жесткость и теплоёмкость. Крайне не желательно деформация формы поршня под воздействием механических и температурных нагрузок. Во время работы двигателя поршень контактирует с другими деталями, стенками цилиндра, поршневыми кольцами и поршневым пальцем. Для обеспечения эффективной работы двигателя необходимо обеспечит точные зазоры между всеми этими деталями. Но все эти детали изготавливаются из различных материалов и, соответственно, имеют различные коэффициенты температурного расширения.

Поршень конструируется так, что после прогрева двигателя до нормальной рабочей температуры все зазоры между движущимися деталями были минимальными и соответствовали расчётным. Вообще наружная форма и размеры поршня должны соответствовать форме цилиндра. При изготовлении стремятся придать отверстию цилиндра строгие геометрические формы. Но, например, неправильная затяжка болтов крепления головки блока цилиндров, может сильно исказить первоначальную форму отверстия цилиндра. Поэтому, при ремонте двигателя всегда строго соблюдайте рекомендованные моменты затяжки всех резьбовых соединений.

При изготовлении стремятся придать отверстию цилиндра строгие геометрические формы. Но, например, неправильная затяжка болтов крепления головки блока цилиндров, может сильно исказить первоначальную форму отверстия цилиндра. Поэтому, при ремонте двигателя всегда строго соблюдайте рекомендованные моменты затяжки всех резьбовых соединений.

Наружная форма поршня конструируется так, чтобы после прогрева двигателя поршень приобрёл форму строго цилиндра, поэтому при изготовлении поршня в его форму умышленно вносятся некоторые искажения, которые устраняются по мере прогрева двигателя. На холодном двигателе зазор между поршнем и стенками цилиндра увеличен. При прогреве двигателя до нормальной рабочей температуры тепловые зазоры между стенками цилиндра и поршнем уменьшаются и начинают соответствовать норме. Вот почему так важно поддерживать необходимую рабочую температуру двигателя.

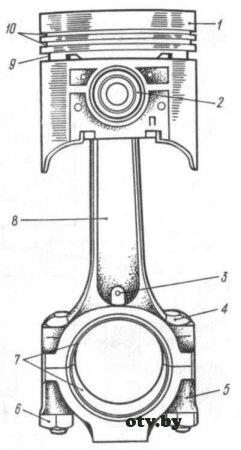

Поршень состоит из трёх основных частей:

- Днище поршня

- Головка поршня

- Юбка поршня

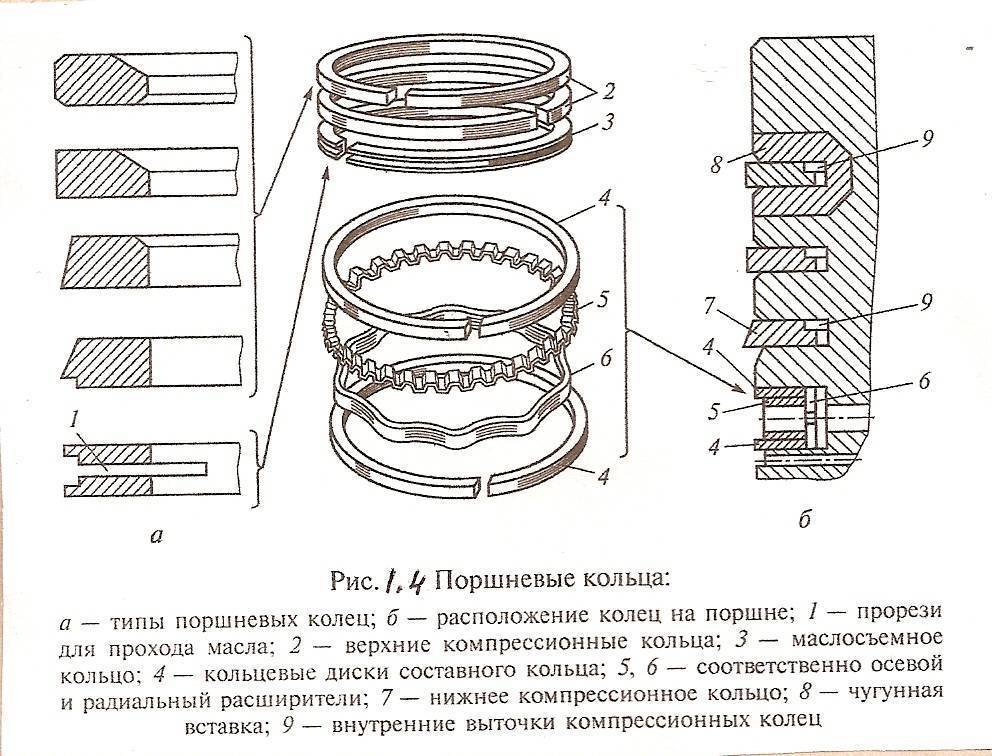

Днище поршня предназначено для восприятия усилия давления газов. Головка поршня обеспечивает герметизацию подвижного соединения поршня и стенок цилиндров за счёт установленных на головку поршня поршневых колец. Для установки поршневых колец в головке поршня делаются специальные канавки. В верхние канавки современных поршней вставляются компрессионные кольца, а нижняя канавка предназначена для установки маслосъёмного кольца. В канавке маслосъёмного кольца делаются сквозные отверстия, через которые излишнее масло отводится во внутреннюю полость поршня.

Головка поршня обеспечивает герметизацию подвижного соединения поршня и стенок цилиндров за счёт установленных на головку поршня поршневых колец. Для установки поршневых колец в головке поршня делаются специальные канавки. В верхние канавки современных поршней вставляются компрессионные кольца, а нижняя канавка предназначена для установки маслосъёмного кольца. В канавке маслосъёмного кольца делаются сквозные отверстия, через которые излишнее масло отводится во внутреннюю полость поршня.

Часть поршня, расположенная ниже нижнего кольца называется юбкой поршня. Юбка поршня, иногда её называют тронковая или направляющая часть поршня, предназначена для удержания поршня в правильном направлении и восприятия боковых нагрузок. То есть юбка является направляющим элементом поршня.

Очень важным параметром поршня является высота головки поршня относительно оси поршневого пальца (4). Иногда различные модификации двигателя имеют различную степень сжатия. В производстве легче всего изменить степень сжатия изменением высоты головки поршня.

При конструировании двигателя, для уменьшения сил инерции, конструкторы стремятся сделать поршень как можно легче. Но сделать все стенки поршня одинаковой толщины не удастся. Днище поршня, для восприятия больших нагрузок, всегда делается толще, чем стенки юбки. Но и юбка в различных местах имеет различную толщину. В местах бобышек под поршневой палец юбка имеет значительное утолщение, а, учитывая то, что различные части поршня имеют различную температуру, можно предположить, что при нагреве в разных местах поршень расширяется не одинаково. Поскольку во время рабаты двигателя головка поршня имеет более высокую температуру, следовательно, расширяется больше юбки поршня, головка поршня имеет несколько меньший диаметр по сравнению с юбкой поршня.

Поршень — диаметр головки

Под воздействием тепловых деформаций поршня, сложенных с боковыми усилиями, действующими на поршень в перпендикулярно оси поршневого пальца, цилиндрический поршень может приобрети овальную форму. Для устранения этого явления поршень изначально делается овальным, но в противоположном направлении, по мере прогрева двигателя поршень, под воздействием боковых сил, приобретает круглую форму. Малая ось овала совпадает с направлением оси поршневого вала, а большая ось овала совпадает с направлением действующих на поршень боковых сил.

Для устранения этого явления поршень изначально делается овальным, но в противоположном направлении, по мере прогрева двигателя поршень, под воздействием боковых сил, приобретает круглую форму. Малая ось овала совпадает с направлением оси поршневого вала, а большая ось овала совпадает с направлением действующих на поршень боковых сил.

Но кроме овальности наружная поверхность поршня имеет некоторую конусность. Поршни современного двигателя, кроме овальности, по высоте имеют бочкообразную форму. Поэтому, поршень, кажущийся на первый взгляд простым цилиндром, имеет довольно сложную форму.

Сложная форма поршня

На этом рисунке даны отклонения диаметра поршня от номинального размера. Зелёная линия показывает отклонения от номинального диаметра на различной высоте поршня со стороны торцов поршневого пальца, а розовая линия показывает отклонение номинального размера со стороны упорных поверхностей поршня. Ширина жёлтой зоны показывает овальность поршня на различной высоте.

Ширина жёлтой зоны показывает овальность поршня на различной высоте.

Подбор точной наружной формы поршня очень трудная инженерная задача. В самом начале развития двигателестроения форма поршня подбиралась только опытным способом. Установив опытный поршнь в двигатель, двигатель нагружали различными нагрузками. После проведения необходимых испытаний поршень снимался и в местах, подвергшихся наибольшему износу, удалялась некоторая часть металла, и после этого проводился следующий цикл испытаний. Ели в результате излишне снятого металла поршень разрушался, толщину стенок или форму поршня изменяли и заново производили полный цикл испытаний. В результате продолжительных испытаний добивались наилучшей формы поршня для данного двигателя. По мере накопления опыта точная форма поршня стала определяться расчётным способом. Но даже сейчас, когда специальная компьютерная программа, может прочитать оптимальную форму поршня быстро, с высокой степью точности и с учётом всех, воздействующих на поршень температурных и механических факторов, проводится обязательное испытание поршней под различной нагрузкой. Другим способом терморегулирования поршня, то есть направленное изменение формы поршня под воздействием температуры является вплавление в алюминиевое тело стальных термостабилизирующих пластин. Термостбилизирующие пластины, при полном прогреве поршня, позволяют снизить радиальное расширение поршня приблизительно в два раза по сравнению с поршнем, полностью изготовленным из алюминиевого сплава.

Другим способом терморегулирования поршня, то есть направленное изменение формы поршня под воздействием температуры является вплавление в алюминиевое тело стальных термостабилизирующих пластин. Термостбилизирующие пластины, при полном прогреве поршня, позволяют снизить радиальное расширение поршня приблизительно в два раза по сравнению с поршнем, полностью изготовленным из алюминиевого сплава.

Термостабилизирующие пластины

Термостбилизирующие пластины или кольца являются очень эффективным средством управления расширения поршня в необходимом направлении. Правда эти элементы имеют большое ограничение они могут быть вставлены только в литые поршни, но нет возможности установки этих элементов в современные кованные поршни. Как преднамеренные изменения формы поршня, так и вставка в поршень термостабилизирующих стальных пластин предназначены для обеспечения стабильного минимального теплового зазора между поршнем (юбкой поршня) и стеками цилиндра. Обычно тепловой зазор между юбкой поршня и стенками цилиндра автомобильного двигателя лежит в диапазоне 0,0254 – 0,0508 мм.

Боковые силы, приложенные к поршню

Во время работы двигателя шатун постоянно, кроме положения поршня в ВМТ и НМТ находится под некоторым углом к оси цилиндра, причем этот угол постоянно изменяется. Поэтому сила, приложенная к поршневому пальцу, раскладывается на две. Одна сила действует в направлении шатуна, а вторая сила действует в направлении перпендикулярном оси цилиндра. Эта сила прижимает поршень к стенке цилиндра. При движении поршня вверх на такте сжатия сжимаемый воздух оказывает сопротивление перемещению поршня. Часть это силы прижимает поршень к правой стенке цилиндра, если смотреть со стороны передней части двигателя. Во время рабочего хода расширяющиеся газы с большой силой давят на поршень. Часть этой силы расходуется на прижатие поршня к левой стенке цилиндра. Не стоит думать, что эти силы незначительны. Боковая сила, прижимающая поршень к стенке цилиндра приблизительно равна 10% — 12% процентов, от силы, действующей в направлении оси цилиндра. Ранее упоминалось, что во время работы двигателя на днище поршня среднего легкового автомобиля действует сила в несколько тонн, следовательно, сила, прижимающая поршень к боковой стенке может быть равна нескольким сотням килограмм. Поскольку сила, действующая на поршень во время рабочего хода в направлении оси цилиндра значительно выше, силы, действующей на поршень во время такта сжатия, поверхность, к которой прижимается поршень, во время такта рабочего хода, называется основной упорной поверхностью.

Поскольку сила, действующая на поршень во время рабочего хода в направлении оси цилиндра значительно выше, силы, действующей на поршень во время такта сжатия, поверхность, к которой прижимается поршень, во время такта рабочего хода, называется основной упорной поверхностью.

Из всего сказанного вытекает, что при прохождении поршнем ВМТ между тактами сжатия и рабочего хода происходит перемещение поршня от вспомогательной упорной поверхности к основной. Поскольку на поршень действуют большие силы, а все процессы в двигателе происходят очень быстро, перемещение поршня происходи в форме удара. Для уменьшения силы удара при перекладке поршня ось поршневого пальца (вернее ось отверстия в бобышках поршня под поршневой палец) смещена в сторону основной упорной поверхности.

Перекладывание поршня

При движении поршня вверх на такте сжатия, давление сжимаемого воздуха оказываемого на днище поршня преобразуется в силу, направленную перпендикулярно днищу поршня. Поскольку шатун находится под некоторым углом к оси поршня, возникает нормальная сила, прижимающая поршень к вспомогательной упорной поверхности (2). Сила, возникающая в результате воздействия давления, равна произведению давления, умноженного на площадь, на которую действует давление. Поскольку ось поршневого пальца смещена в сторону основной упорной поверхности (1), площадь правой половины поршня стала несколько больше площади левой половины. В результате чего сила, действующая на правую половину поршня, будет больше силы, действующей на левую половину поршня. Поэтому, когда поршень остановится в ВМТ, в результате разности этих сил, нижняя часть поршня переместится к основной упорной поверхности. А как только давление в камере сгорания начнёт увеличиваться, произойдёт полная перекладка поршня к основной упорной поверхности. Это позволяет произвести перекладку поршня без ударных нагрузок. При движении поршня в низ, при изменении угла шатуна к оси цилиндра и возрастания давления в цилиндре поршень оказывает давление на основную упорную поверхность (1).

Сила, возникающая в результате воздействия давления, равна произведению давления, умноженного на площадь, на которую действует давление. Поскольку ось поршневого пальца смещена в сторону основной упорной поверхности (1), площадь правой половины поршня стала несколько больше площади левой половины. В результате чего сила, действующая на правую половину поршня, будет больше силы, действующей на левую половину поршня. Поэтому, когда поршень остановится в ВМТ, в результате разности этих сил, нижняя часть поршня переместится к основной упорной поверхности. А как только давление в камере сгорания начнёт увеличиваться, произойдёт полная перекладка поршня к основной упорной поверхности. Это позволяет произвести перекладку поршня без ударных нагрузок. При движении поршня в низ, при изменении угла шатуна к оси цилиндра и возрастания давления в цилиндре поршень оказывает давление на основную упорную поверхность (1).

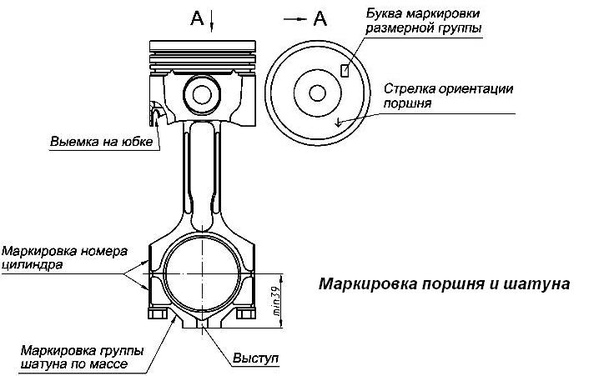

Обычно смещение оси поршневого пальцы относительно оси поршня в автомобильных двигателях лежит в диапазоне 1,0 – 2,5 мм. Учитывая имеющиеся смещения оси поршневого пальца, поршень допускается устанавливать только в одном направлении. Неправильна установка поршня приведёт к появлению ударных звуков во время работы двигателя. Обычно на днище поршня имеется метка, указывающая правильное направление установки поршня. Перед ремонтом двигателя тщательно изучите руководство по ремонту.

Учитывая имеющиеся смещения оси поршневого пальца, поршень допускается устанавливать только в одном направлении. Неправильна установка поршня приведёт к появлению ударных звуков во время работы двигателя. Обычно на днище поршня имеется метка, указывающая правильное направление установки поршня. Перед ремонтом двигателя тщательно изучите руководство по ремонту.

Нормальный тепловой зазор между цилиндром и юбкой поршня лежит в диапазоне 0,0254 – 0,0508 мм. Но для каждого двигателя имеется точное значение этого параметра, которое можно найти в технических нормативах. Уменьшенный зазор приведёт к задирам поршня или поршневых колец и даже заклиниванию поршня в цилиндре.

Измерение диаметра поршня

При увеличенном зазоре повышается шумность работы двигателя и износ поршня и поршневых колец.

Измерение диаметра юбки поршня при помощи микрометра.

Измерение диаметра поршня Диаметр юбки поршня необходимо проверять в направлении перпендикулярном оси пальца строго на установленной высоте относительно нижнего края юбки. Замерьте диаметр юбки поршня на установленной высоте и запишите результаты измерений.

Замерьте диаметр юбки поршня на установленной высоте и запишите результаты измерений.

Измерение диаметра цилиндра нутромером

При помощи нутромера замерьте диаметр цилиндра и запишите результаты измерений. Для определения зазора необходимо из второго полученного результата вычесть результат первого измерения. Измерение зазора при помощи плоского щупа Некоторые производители двигателей предлагают проводить измерение зазора между поршнем и цилиндром при помощи плоского щупа.

Измерение зазора между поршнем и стенками цилиндра

На этих двух рисунках показаны различные способы измерения зазора при помощи плоского щупа.

Измерение зазора при помощи щупа

Материалы, из которых изготовлен поршень

Поскольку к поршням, как к изделию, предъявляются очень высокие требования, такие же высокие требования предъявляются к материалам, из которых изготавливаются поршни. Можно кратко перечислить требования к этим материалам:

- Для снижения инерционных нагрузок материал должен иметь как можно меньший удельный вес, но при этом быть достаточно прочным.

- Иметь низкий коэффициент температурного расширения.

- Не изменять своих физических свойств (прочности) под воздействием высоких температур.

- Иметь высокую теплопроводность и теплоёмкость.

- Иметь низкий коэффициент трения в паре с материалом, из которого изготовлены стенки цилиндров.

- Иметь высокую сопротивляемость износу.

- Не изменять своих физических свойств под воздействие нагрузок, вызывающих усталостное разрушение материала.

- Быть не дорогим, общедоступным и легко поддаваться механической и другим видам

Алюминий значительно легче чугуна, но поскольку он мягче чугуна, приходится увеличивать толщину стенок поршня, по этой причине вес поршневой группы алюминиевого поршня легче подобной группы с чугунным поршнем всего на 30 – 40%. Алюминий обладает высоким температурным коэффициентом расширения, для устранения влияния которого приходится вплавлять в тело поршня стальные термостабилизирующие пластины и увеличивать зазоры между поршнем и другими элементами в холодном состоянии. Алюминий обладает низким коэффициентом трения в паре алюминий – чугун. Что удовлетворяет, по этому показателю, применение алюминиевых поршней в большинстве двигателей имеющих чугунный блок цилиндров или чугунные гильзы, вплавленные или вставленные в алюминиевый блок цилиндров. Но существуют современные прогрессивные двигатели (в основном немецкие – Фольксваген, Ауди и Мерседес) с алюминиевым блоком цилиндров, не имеющих вплавленных чугунных гильз. У этих двигателей поверхность алюминиевых отверстий цилиндров обрабатываются несколькими различными способами. В результате поверхность стенок цилиндров становится очень твёрдой и приобретает возможность сопротивления износу, даже выше чем у чугунных гильз. Но в паре алюминий – алюминий коэффициент трения очень высокий. В этом случае для уменьшения сил трения проводится железнение опорных поверхностей юбки поршня. В процессе железнения на опорную поверхность юбки поршня гальваническим способом наносится тонкий слой стали.

Алюминий обладает низким коэффициентом трения в паре алюминий – чугун. Что удовлетворяет, по этому показателю, применение алюминиевых поршней в большинстве двигателей имеющих чугунный блок цилиндров или чугунные гильзы, вплавленные или вставленные в алюминиевый блок цилиндров. Но существуют современные прогрессивные двигатели (в основном немецкие – Фольксваген, Ауди и Мерседес) с алюминиевым блоком цилиндров, не имеющих вплавленных чугунных гильз. У этих двигателей поверхность алюминиевых отверстий цилиндров обрабатываются несколькими различными способами. В результате поверхность стенок цилиндров становится очень твёрдой и приобретает возможность сопротивления износу, даже выше чем у чугунных гильз. Но в паре алюминий – алюминий коэффициент трения очень высокий. В этом случае для уменьшения сил трения проводится железнение опорных поверхностей юбки поршня. В процессе железнения на опорную поверхность юбки поршня гальваническим способом наносится тонкий слой стали.

Блок цилиндров без гильз

Поршень с железнением юбки

На этих рисунках показано плазменное напыление на рабочую поверхность цилиндров полностью алюминиевого блока цилиндров без применения вставных или вплавленных гильз цилиндров и соответствующий этой поверхности поршень с железнением опорной поверхности юбки поршня. Отсутствие чугунных гильз значительно уменьшает вес блока цилиндров.

Отсутствие чугунных гильз значительно уменьшает вес блока цилиндров.

Поршень с антифрикционным покрытием

Кроме антифрикционного покрытия на этом рисунке отчётливо видна стальная вставка, в которой проточена канавка для установки верхнего компрессионного кольца. Установка подобной вставки значительно увеличивает срок службы поршня.

Алюминиевые сплавы

Кремнеалюминиевые сплавы, из которых изготавливаются поршни большинства современных автомобильных двигателей, делятся на две группы – эвтектические (содержания кремния 11 – 13%) и заэвтектические (содержания кремния 25 – 26%). Для улучшения термической стойкости и механических свойств в эти сплавы добавляются никель, медь и другие металлы. В эвтектических сплавах свободный кремний отсутствует, поскольку он полностью растворён в алюминии, в заэвтектических сплавах кремний может присутствовать в виде кристаллов, часто видимых на срезе или расколе материала. Поршни массовых автомобилей изготавливаются методом литья в кокиль из эвтектических сплавов, поскольку эти сплавы обладают хорошими литейными свойствами. Поршни дизельных двигателей тяжёлых грузовых автомобилей и других нагруженных двигателей изготавливаются из заэвтектических сплавов. Эти сплавы обладают большей прочностью, но имеют большую стоимость в производстве, поскольку изделия из этих сплавов трудней обрабатываются.

Поршни дизельных двигателей тяжёлых грузовых автомобилей и других нагруженных двигателей изготавливаются из заэвтектических сплавов. Эти сплавы обладают большей прочностью, но имеют большую стоимость в производстве, поскольку изделия из этих сплавов трудней обрабатываются.

Литые и кованые

На высоконагруженных форсированных автомобильных двигателях применяются поршни, изготовленные не методом литья, а методом ковки (горячей штамповки). Ковка значительно улучшает структуру материала, поэтому кованые поршни обладают большей прочностью и большей устойчивостью к износу. Но вкованные поршни невозможно установить терморегулирующие стальные пластины.

Структура металла кованного поршня

Литые поршни не применяются, если обороты двигателя в рабочем режиме превышают 5000 об/мин. Кроме того, кованые поршни имеют лучшую теплопроводность, поэтому температура кованых поршней ниже температуры поршней, изготовленных методом литья.

Сравнение температуры литого и кованного поршня

Ремонтные размеры и селективная подборка

Как ранее отмечалось, диаметр поршня должен строго соответствовать диаметру цилиндра с обеспечением необходимого зазора между ними. Но в реальном производстве изготовленные детали всегда несколько отличаются друг от друга. Поэтому во многих отраслях машиностроения, и автомобилестроение в том числе, принята селективная подборка. После изготовления измеряются и по результатам измерений детали делятся на несколько классов или групп, с определённым диапазоном измеряемого размера. То есть каждому классу отверстия цилиндра (обычно класс цилиндра выбит в определённом месте на блоке цилиндров), подбирается поршень такого же класса. Например, на ВАЗе поршни подразделяются на пять классов (A, B, C, D и E), но в запасные части для ремонта двигателей поставляются поршни только трёх классов (А, С и Е). Считается, что этого вполне достаточно для выполнения качественного ремонта.

Но в реальном производстве изготовленные детали всегда несколько отличаются друг от друга. Поэтому во многих отраслях машиностроения, и автомобилестроение в том числе, принята селективная подборка. После изготовления измеряются и по результатам измерений детали делятся на несколько классов или групп, с определённым диапазоном измеряемого размера. То есть каждому классу отверстия цилиндра (обычно класс цилиндра выбит в определённом месте на блоке цилиндров), подбирается поршень такого же класса. Например, на ВАЗе поршни подразделяются на пять классов (A, B, C, D и E), но в запасные части для ремонта двигателей поставляются поршни только трёх классов (А, С и Е). Считается, что этого вполне достаточно для выполнения качественного ремонта.

Группы поршня по диаметру

Таблица и рисунок даны только для примера, поскольку для разных моделей двигателей выпускаются поршни разных номинальных размеров. На рисунке и в таблице упоминаются поршни разного номинального диаметра. Кроме этого выпускаются поршни ремонтного размера, с увеличенным на 0,4 и 0,8 мм диаметром. Не путайте ремонтные размеры, с классами по селективной подборке. Классы селективной подборки отличаются друг от друга на сотые, а, иногда, на тысячные доли миллиметра. А номинальные ремонтные размеры отличаются на несколько десятых долей миллиметра.

Не путайте ремонтные размеры, с классами по селективной подборке. Классы селективной подборки отличаются друг от друга на сотые, а, иногда, на тысячные доли миллиметра. А номинальные ремонтные размеры отличаются на несколько десятых долей миллиметра.

Во время капитального ремонта двигателя с расточкой блока цилиндров под ремонтный размер отверстий цилиндров специалисты ремонтного предприятия точно подгоняют диаметр цилиндра под имеющиеся поршни при хонинговке. Если по причине износа или наличия задиров требуется отремонтировать отверстие одного цилиндра, придётся растачивать все цилиндры. Не допускается применения на одном двигатели поршни разных ремонтных размеров. Диаметр поршня измеряется при помощи микрометра, в направлении, перпендикулярном оси поршневого пальца, на строго установленном расстоянии от низа юбки поршня, указанном в руководстве по ремонту. Все измерения, как диаметра поршня, так и диаметра отверстия цилиндра необходимо проводить при нормальной комнатной температуре – 20º С. Различные производители имеют различные группы или классы поршней по диаметру. Поэтому перед ремонтом двигателя ознакомьтесь с Руководством по ремонту. Кроме селективного подбора поршней по диаметру, поршни также делятся на несколько групп по диаметру отверстия под поршневой палец. Обычно группа поршня определяется цветовой меткой на внутренней поверхности бобышки поршня. Палец поршня имеет соответствующую по цвету метку на торцевой поверхности пальцы.

Различные производители имеют различные группы или классы поршней по диаметру. Поэтому перед ремонтом двигателя ознакомьтесь с Руководством по ремонту. Кроме селективного подбора поршней по диаметру, поршни также делятся на несколько групп по диаметру отверстия под поршневой палец. Обычно группа поршня определяется цветовой меткой на внутренней поверхности бобышки поршня. Палец поршня имеет соответствующую по цвету метку на торцевой поверхности пальцы.

Группа поршня по диаметру поршневого пальца

Каждой группе соответствует установленный диапазон отверстия под поршневой палец, обычно различие между группами не превышает нескольких тысячных миллиметра.

Группа поршня по весу

Некоторые производители, также делят поршни на несколько групп по весу. Иногда при ремонте двигателя вес поршней уравнивается за счёт снятия металла в установленном месте юбки поршня. Чем меньше различие в весе поршней, тем меньше вибрации двигателя. При замене поршней подбирайте поршни одной весовой группы или, если это указано в Руководстве по ремонту, при помощи удаления металла уравняйте вес поршней.

Данные о размерах поршня и направлении его установки обычно выбиты на днище поршня.

Метки на днище поршня

Маркировка поршня:

- Стрелка для ориентирования поршня в цилиндре

- Ремонтный размер

- Класс поршня по диаметру

- Группа отверстия поршневого пальца

И так, поршни одного двигателя делятся по следующим признакам: Класс поршня по диаметру (селективная подборка) Группа отверстия под поршневой палец (селективная подборка) Ремонтный размер Группа по весу поршня

Поршень двигателя. Устройство и назначение

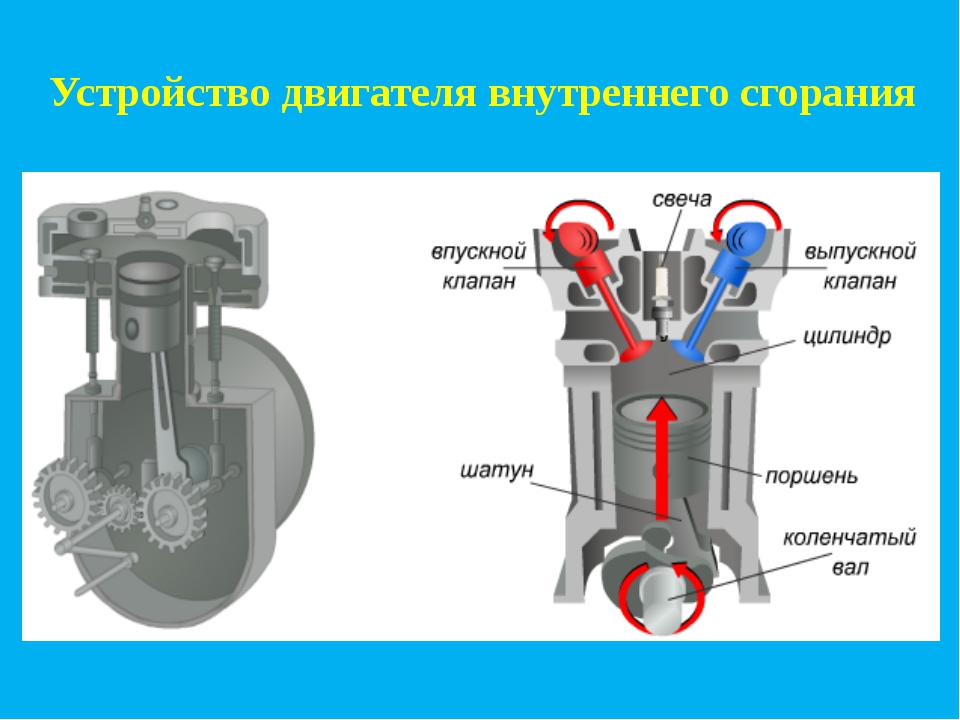

Топливная смесь, сгорающая в цилиндре ДВС, выделяет тепловую энергию. Далее она превращается в механическое действие, заставляющее вращаться коленвал. Ключевой элемент этого процесса — поршень.

Эта деталь не настолько примитивна, как может показаться на первый взгляд. Было бы большой ошибкой рассматривать его как простой толкатель.

Функциональное назначение

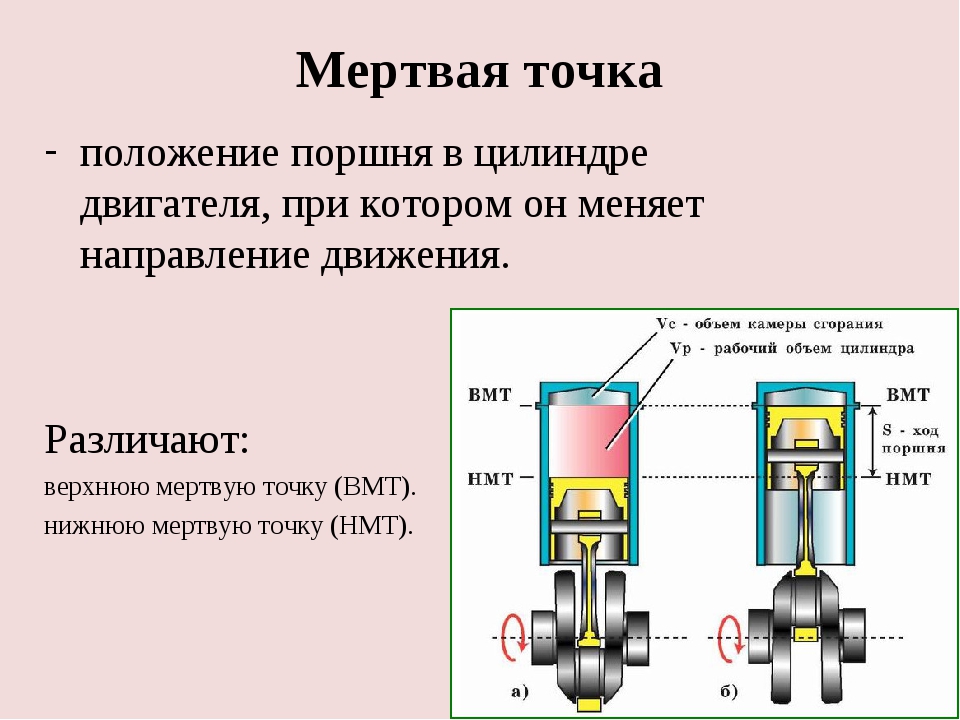

Поршень размещается в цилиндре, где и происходят его возвратно-поступательные движения.

В ходе продвижения в сторону верхней мертвой точки (ВМТ) поршень сжимает горючую смесь. В бензиновом моторе она воспламеняется с помощью свечи зажигания в момент, близкий к максимальному давлению. В дизеле воспламенение происходит непосредственно из-за сильного сжатия.

Возросшее давление образующихся при сгорании газов толкает поршень в обратную сторону. Вместе с поршнем движется сочлененный с ним шатун, который и заставляет вращаться коленвал. Так энергия сжатых газов преобразуется во вращательный момент, передаваемый посредством трансмиссии на колеса автомобиля.

Требования к конструкции и материалам

Во время сгорания температура газов достигает 2 тысяч градусов. Так как горение носит взрывной характер, то поршень подвергается сильным ударным нагрузкам.

Чрезвычайная нагруженность и близкие к экстремальным условия работы предполагают особые требования к конструкции и используемым для его изготовления материалам.

При разработке поршней приходится учитывать несколько важных моментов:

-

необходимость обеспечить длительный срок работы, а значит, максимально снизить износ детали;

-

предотвратить прогар поршня в условиях функционирования в высокотемпературном режиме;

-

обеспечить максимальное уплотнение для исключения прорыва газов;

-

минимизировать потери, возникающие из-за трения;

-

обеспечить эффективное охлаждение.

Материал для поршней должен обладать рядом специфических свойств:

-

значительная прочность;

-

максимально возможная теплопроводность;

-

термостойкость и способность выдерживать резкие перепады температуры;

-

коэффициент теплового расширения должен иметь небольшую величину и быть максимально близким к соответствующему коэффициенту у цилиндра, чтобы обеспечить хорошее уплотнение;

-

антикоррозийная устойчивость;

-

антифрикционные свойства;

-

невысокая плотность, чтобы деталь не была слишком тяжелой.

Поскольку материал, идеально отвечающий всем этим требованиям, пока не создан, приходиться пользоваться компромиссными вариантами. Поршни для моторов изготавливают из серого чугуна и сплавов алюминия с кремнием (силумин). В составных поршнях для дизелей иногда делают головку из стали.

Чугун достаточно прочен и износоустойчив, хорошо переносит сильный нагрев, обладает антифрикционными свойствами и небольшим температурным расширением. Но из-за невысокой теплопроводности чугунный поршень способен нагреваться до 400°C. В бензиновом двигателе это неприемлемо, так как может вызвать калильное зажигание.

Поэтому в большинстве случаев поршни для автомобильных моторов изготавливают способом штамповки или литья из силумина, содержащего не менее 13% кремния. Чистый алюминий не годится, так как слишком сильно расширяется при нагревании, что приводит к повышенному трению и задирам. Такими могут быть подделки, на которые можно нарваться, приобретая запчасти в сомнительных местах. Чтобы этого не случилось, обращайтесь к надежным продавцам.

Чтобы этого не случилось, обращайтесь к надежным продавцам.

Поршень из алюминиевого сплава легкий и хорошо проводит тепло, благодаря чему нагрев его не превышает 250 °C. Это вполне годится для моторов, работающих на бензине. Антифрикционные свойства силумина также достаточно хорошие.

В то же время этот материал не лишен недостатков. С повышением температуры он становится менее прочным. А из-за значительного линейного расширения при нагреве приходится применять дополнительные меры, чтобы сохранить уплотнение по периметру головки и не снизить компрессию.

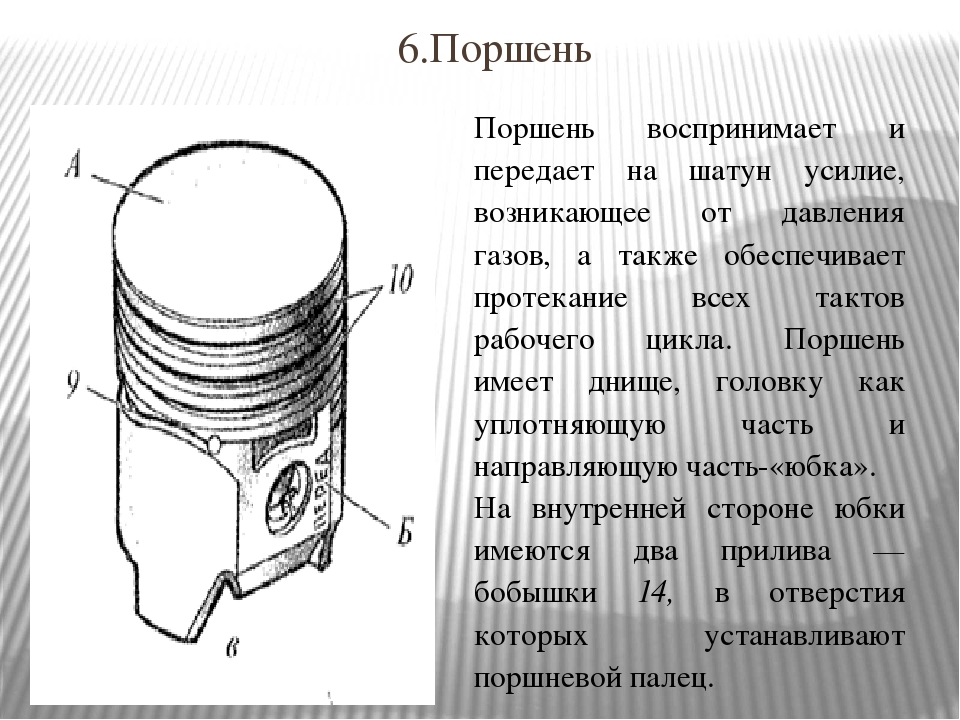

Устройство

Данная деталь имеет форму стакана и состоит из головки и направляющей части (юбки). В головке, в свою очередь, можно выделить днище и уплотняющую часть.

Днище

Является главной рабочей поверхностью поршня, именно оно воспринимает давление расширяющихся газов. Его поверхность определяется типом агрегата, размещением форсунок, свечей, клапанов и конкретным устройством ЦПГ. Для моторов, использующих бензин, она делается плоской либо вогнутой формы с дополнительными вырезами, позволяющими избежать повреждения клапанов. Выпуклое днище дает повышенную прочность, но увеличивает теплоотдачу, а потому применяется редко. Вогнутое позволяет организовать небольшую камеру сгорания и обеспечить высокую степень сжатия, что особенно актуально в дизельных агрегатах.

Для моторов, использующих бензин, она делается плоской либо вогнутой формы с дополнительными вырезами, позволяющими избежать повреждения клапанов. Выпуклое днище дает повышенную прочность, но увеличивает теплоотдачу, а потому применяется редко. Вогнутое позволяет организовать небольшую камеру сгорания и обеспечить высокую степень сжатия, что особенно актуально в дизельных агрегатах.

Уплотняющая часть

Это боковая сторона головки. В ней по окружности проделаны бороздки для поршневых колец.

Компрессионные кольца играют роль уплотнения, предотвращая утечку сжатых газов, а маслосъемные удаляют со стенки смазку, не давая ей попасть в камеру сгорания. Масло стекает под поршень сквозь отверстия в бороздке и далее возвращается в масляный картер.

Участок боковой стороны между краем днища и верхним кольцом называется огневым или жаровым поясом. Именно он испытывает максимальное термическое воздействие. Для исключения прогорания поршня этот пояс делается достаточно широким.

Для исключения прогорания поршня этот пояс делается достаточно широким.

Не позволяет поршню перекоситься в ходе возвратно-поступательного движения.

С целью компенсации термического расширения юбка делается криволинейной или конусообразной. Сбоку обычно наносится антифрикционное покрытие.

Изнутри имеются бобышки — два наплыва с отверстиями под поршневой палец, на который надевается головка шатуна.

С боков в районе расположения бобышек делаются небольшие углубления, препятствующие термическим деформациям и возникновению задиров.

Охлаждение

Так как температурный режим работы поршня весьма напряженный, то вопрос его охлаждения очень важен.

Главный путь удаления тепла — поршневые кольца. Через них отводится не менее половины излишков тепловой энергии, которая передается стенке цилиндра и далее — рубашке охлаждения.

Другой важный канал теплоотвода — смазка. Используется масляный туман в цилиндре, поступление смазки через отверстие в шатуне, принудительное разбрызгивание масляной форсункой и иные способы. Посредством циркуляции масла может удаляться более одной трети тепла.

Кроме того, часть тепловой энергии уходит на нагрев свежей порции поступившей в цилиндр горючей смеси.

Поршневые кольца

Кольца поддерживают в цилиндрах нужную величину компрессии и отводят львиную долю тепла. А еще на них приходится около четверти всех потерь на трение в ДВС. Поэтому значение качества и состояния поршневых колец для стабильной работы двигателя трудно переоценить.

Обычно колец три — два компрессионных сверху и одно маслосъемное снизу. Но бывают варианты и с другим количеством колец — от двух до шести.

Канавка верхнего кольца в силуминовом поршне иногда делается со стальной вставкой, повышающей износоустойчивость.

Производят кольца из специальных марок чугуна. Такие кольца отличаются высокой прочностью, упругостью, износоустойчивостью, низким коэффициентом трения и сохраняют свои свойства на протяжении длительного времени. Дополнительную термостойкость поршневым кольцам придают добавки молибдена, вольфрама и некоторых других металлов.

Новые поршневые кольца нуждаются в притирке. Если вы заменили кольца, обязательно некоторое время обкатайте двигатель, избегая напряженных режимов работы. В противном случае не притертые кольца могут перегреться и потерять упругость, а в некоторых случаях даже сломаться. Итогом может стать нарушение уплотнения, потеря мощности, попадание смазки в камеру сгорания, перегрев и прогорание поршня.

Поршневую группу образует поршень в сборе с комплектом уплотняющих колец, поршневым пальцем и деталями его крепления. 1) воспринимать давления газов и через шатун передавать эти давления на коленчатый вал двигателя; 2) уплотнять надпоршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного масла. Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей.

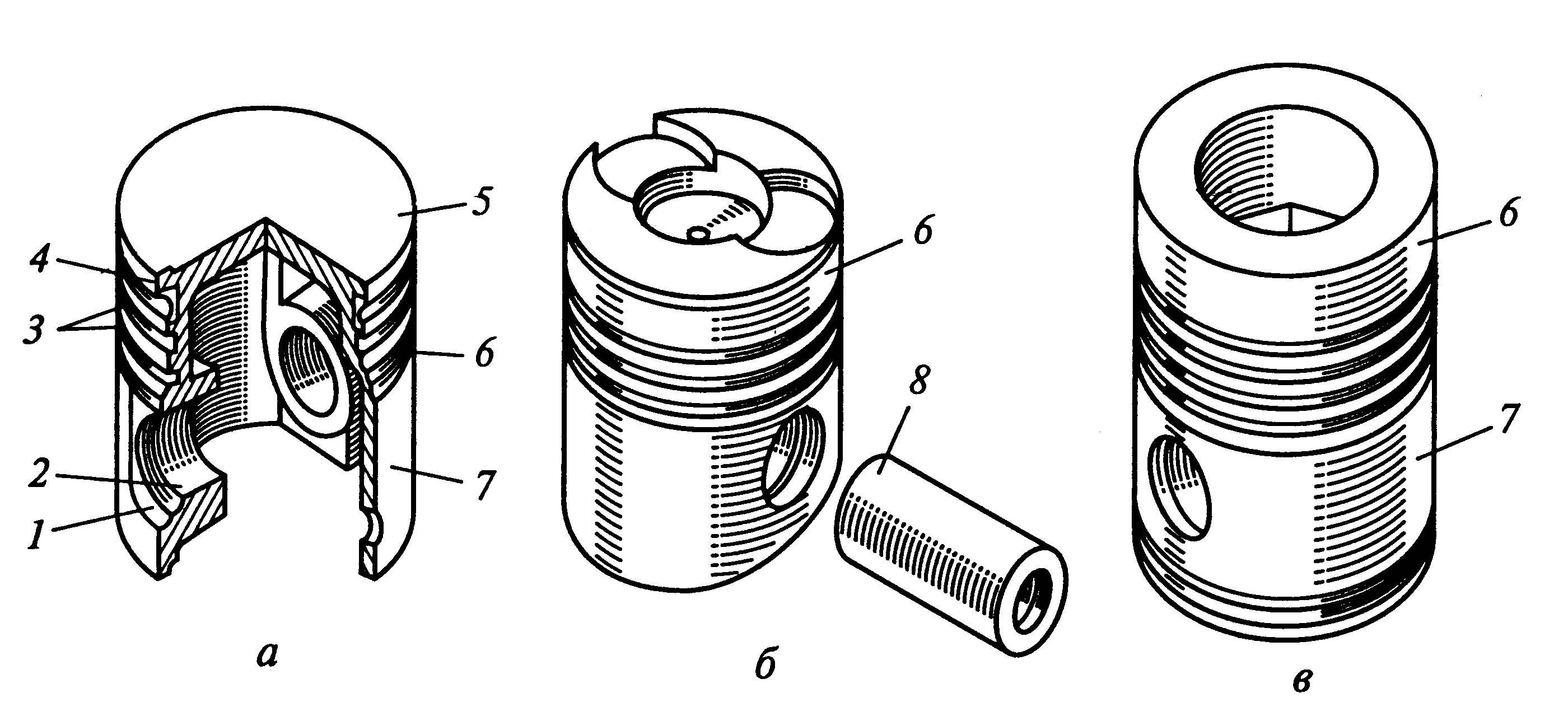

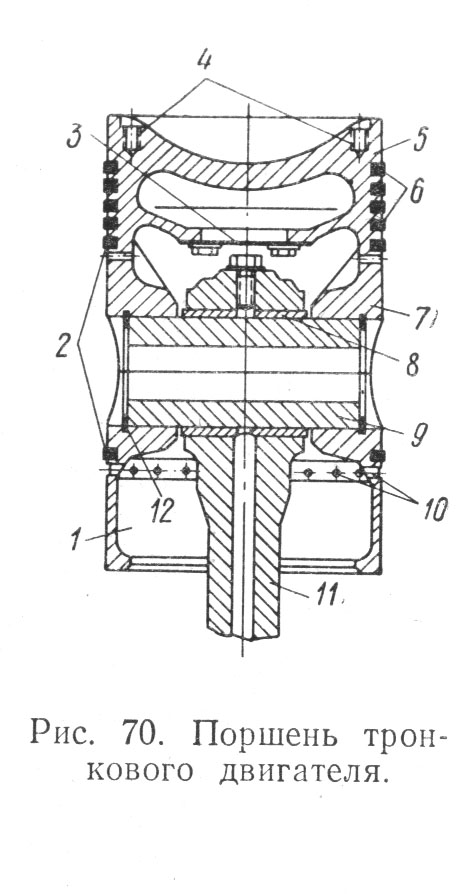

Поршневая группа работает в сложных температурных условиях с циклическими резко изменяющимися нагрузками при ограниченной смазке и недостаточном теплоотводе вследствие трудностей охлаждения. Поршни. Поршень состоит из двух основных частей: головки I и направляющей части II (рис. 1, а).

Рисунок 1

Направляющую (тронковую) часть обычно называют юбкой поршня. С внутренней стороны она имеет приливы — бобышки 8, в которых просверливают отверстие 9 для поршневого пальца. Для фиксации пальца в отверстиях 9 протачивают канавки 10, в которых размещают детали, запирающие палец. Нижнюю кромку юбки часто используют в качестве технологической базы при механической обработке поршня. Юбка служит не только направляющей частью поршня, ее стенки воспринимают также силы бокового давления N6, что увеличивает силу их трения о стенки цилиндра и повышает нагрев поршня и цилиндра.

Для обеспечения свободного перемещения поршня в цилиндре прогретого и нагруженного двигателя между направляющей его частью (юбкой) и стенками цилиндра предусматривают зазор. Величина этого зазора определяется из условий линейного расширения материала поршня и цилиндра при нормальном тепловом состоянии двигателя.

Головка поршня имеет днище 1 и несет уплотняющие поршневые кольца, которые размещают на боковых ее стенках 11 в канавках 2, разделяемых друг от друга перемычками 12. Нижняя канавка снабжается дренажными отверстиями 3, через которые со стенок цилиндра отводят смазочное масло с тем, чтобы предотвратить его проникновение (подсос) в камеру сгорания. Диаметр дренажных отверстий составляет примерно 2,5—3 мм. При меньшем размере они быстро загрязняются и выходят из строя. Поршни изготовляют с несколькими рядами дренажных отверстий, располагая их под поршневыми кольцами, а также рядом с ними на специально проточенных поясках (лысках). Днище головки поршня является одной из стенок камеры сгорания и воспринимает поэтому большие давления газов, омывается открытым пламенем и раскаленными до температуры 1500—2500°С газами. Для увеличения прочности днища и повышения общей жесткости головки ее боковые стенки 11 снабжают массивными ребрами 13, связывающими стенки и днище с бобышками 8. Ореб-ряют иногда и днище, но чаще всего оно выполняется гладким, с переменным сечением, постепенно утолщающимся к периферии, как показано на рис. 1, а. При таком сечении улучшается тепло-отвод от днища и уменьшается температура его нагрева. Высокий нагрев днища вообще нежелателен, так как это ухудшает весовое наполнение цилиндров и приводит к снижению мощности двигателя из-за повышенного подогрева свежего заряда от соприкосновения с чрезмерно горячей поверхностью днища. В карбюраторных двигателях возможны при этом преждевременные вспышки и появление разрушительного детонационного сгорания.

Днища поршней в двигателях автомобильного, тракторного и мотоциклетного классов изготовляются плоскими, выпуклыми, вогнутыми и фигурными (см. Самой простой и технологически целесообразной является плоская форма днища (см. рис. 1, а). Такая форма находит применение в различных двигателях и особенно широко используется в автомобильных и тракторных двигателях, в которых камера сгорания, или основной ее объем, располагается в головке цилиндра. Плоские днища имеют относительно малую поверхность соприкосновения с раскаленными газами, что положительно сказывается на их тепловой напряженности.

Сравнительно несложную геометрическую форму имеют также выпуклые и вогнутые днища (см. рис. 1, г, д). Выпуклая форма придает днищу большую жесткость и уменьшает возможное нагаро-образование (масло, проникающее в камеру сгорания, с выпуклого днища легко стекает, но выпуклое днище всегда бывает более горячим, чем плоское). Вогнутая форма днищ облегчает общую компоновку сферических камер сгорания, но создает благоприятные условия для повышенного нагарообразования.

Фигурные днища с различного рода вытеснителями (см. рис. 1, ж) применяют и в четырехтактных карбюраторных двигателях. При необходимости днища с вытеснителями легко позволяют видоизменять или уменьшать камеру сгорания. С этой целью применяют иногда и выпуклые днища, как, например, в двигателе МЗМА-412. В последнее время для автомобильных карбюраторных двигателей стали применять фигурные днища, позволяющие полностью или частично размещать камеру сгорания в головке поршня (см. Поршни автомобильных и тракторных дизелей в зависимости от принятого смесеобразования строят как с плоскими, так и с фигурными днищами. Часто днищу придают форму (см. рис. 1, и), соответствующую форме факелов топлива, распыли-ваемого через многодырчатую форсунку, расположенную в центре камеры сгорания. Широко распространены фигурные днища, форма которых предопределяется принятой для дизеля камерой сгорания с частичным или полным размещением ее в головке поршня. На рис. 1, к в качестве примера показана камера сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт, г. Ленинград), обеспечивающая работу двигателя с хорошими показателями.

Головка поршня по сравнению с юбкой в любом случае имеет более высокую рабочую температуру, а следовательно, и больше, чем юбка, увеличивается в размерах. Поэтому диаметр ее Dr всегда делают меньше диаметра юбки Dю.

На днище поршня иногда делают технологическое центровочное отверстие 15, для размещения которого при отсутствии оребрения предусматривают специальный прилив. Если центровка днища не предусмотрена конструкцией, то поршень при обработке на станках крепят с использованием отверстий 9 в бобышках. Базовой поверхностью в обоих случаях является точно обработанный буртик 6 или просто поясок 18, растачиваемый непосредственно в стенках 7 юбки (см. Поршневая группа совершает возвратно-поступательное движение, вследствие чего подвергается воздействию сил инерции. Опытами и расчетами установлено, что максимальная величина сил инерции на больших скоростных режимах работы составляет значительную долю от газовых сил. Таким образом, на поршень действует комплекс различных силовых и тепловых нагрузок в условиях, неблагоприятных для смазки и охлаждения. Являясь базовой деталью поршневой группы и наиболее напряженным элементом кривошипно-шатунного механизма, поршень должен обладать высокой прочностью, теплопроводностью, износостойкостью и при этом иметь наименьший вес. С учетом этого и выбирают конструкцию и материал поршней.

Для двигателей автомобильного типа поршни изготовляют в основном из алюминиевых сплавов и чугуна. Указанные недостатки чугунных поршней в определенной мере присущи и стальным поршням. Однако стенки стальных поршней значительно тоньше стенок чугунных поршней, но сложность отливки удорожает их производство. Стальные поршни не получили распространения в автомобилестроении.

Потеряли практическую ценность и поршни из магниевых сплавов, основу которых составляет магнии, сплавленный с 5—10% алюминия. Такие сплавы отличаются малым удельным весом (1,8 г/см3, или 1,8-10^3 н/м3), но не обладают нужной прочностью. Подавляющее большинство быстроходных карбюраторных двигателей и дизелей автомобильного типа снабжается поршнями, изготовленными из алюминиевых сплавов. Основу их составляет алюминий, сплавленный с медью (6—12%) или кремнием (до 23%). В зависимости от марки алюминиевые поршневые сплавы содержат в небольших (1,0—2,5%) количествах никель, железо, магний, а иногда до 0,5% титана. Особенно широко применяют теперь силумины — алюминиевые сплавы, содержащие примерно 13% кремния. Внедряются сплавы с 20 — 22% кремния.

Большим достоинством алюминиевых поршневых сплавов является то, что они примерно в 2,6 раза легче чугуна, обладают в 3—4 раза большей теплопроводностью и хорошими антифрикционными свойствами. Благодаря этому вес изготовленных из этих сплавов гак называемых алюминиевых поршней, как минимум, на 30% бывает легче чугунных, хотя стенки их по соображениям прочности делаются толще последних. Нагрев днища алюминиевых поршней обычно не превышает 250°С, что способствует лучшему наполнению цилиндров и в карбюраторных двигателях позволяет несколько увеличивать степень сжатия при работе на данном сорте топлива. Недостатками алюминиевых поршневых сплавов являются: большой коэффициент линейного расширения (примерно в 2 раза больший, чем у чугуна), значительное уменьшение механической прочности при нагреве (нагрев до температуры 300°С снижает их прочность на 50—55% против 10% у чугуна) и сравнительно малая износостойкость. Однако современные методы производства и конструкции алюминиевых поршней позволяют использовать алюминиевые сплавы для поршней любых быстроходных автомобильных двигателей.

Необходимое повышение механической прочности и износостойкости поршней из алюминиевых сплавов в зависимости от состава последних в определенной мере достигается путем одно- или многоступенчатой термической обработки. Например, в течение 12— 14 часов поршни выдерживают в нагревательной печи при температуре 175—200°С (близкой к рабочей). Недопустимые для нормальной работы поршневой группы большие зазоры между стенками цилиндра и юбкой алюминиевого поршня, обусловливаемые высоким коэффициентом линейного расширения алюминиевых сплавов, устраняются применением рациональной конструкции для элементов поршня. Опыт показывает, что правильно спроектированные алюминиевые поршни могут работать с очень малыми зазорами, не вызывая стука даже в холодном состоянии. Достигается это с помощью компенсационных прорезей или вставок, которыми снабжают стенки юбки, приданием юбке овальной или овально-конусной формы, путем изолирования рабочей (направляющей) ее зоны от более горячей части поршня головки и принудительным охлаждением последней. В практике автомобилестроения часто применяют сразу несколько дополняющих друг друга мероприятий. Основными из них являются:

1) разрез юбки по всей ее длине (рис.

Рисунок 2

Юбка с разрезом на всю ее длину выполняется цилиндрической а ширину прорези выбирают так, чтобы полностью исключалась возможность захватывания горячего поршня в цилиндре. Поршни с полностью разрезанной юбкой устанавливаются в цилиндр так, чтобы разрезанная сторона юбки не нагружалась боковыми силами при рабочем ходе; 2) разрез юбки не на полную ее длину, а в виде Т- и П-образных прорезей (рис. 2, б, в). Такие прорези сочетаются с овальной формой юбки. Величина овала составляет 0,3—0,5 мм, причем большая ось его располагается перпендикулярно к оси поршневого пальца как показано на рис. 2. Вследствие этого юбка соприкасается со стенками цилиндра только в плоскости качания шатуна узкими полосками и при нагреве может свободно расширяться в обе стороны по оси поршневого пальца, увеличивая зону своего контакта с цилиндром.

В поршнях с Т- и П-образными разрезами изолирующие горизонтальные прорези между юбкой и головкой делают с обеих сторон бобышек, поэтому тепловой поток от головки направляется непосредственно на бобышки и не оказывает интенсивного влияния на нагрев стенок юбки в зоне их контакта с цилиндром. Поршни с овальной, частично разрезанной юбкой обладают достаточной прочностью и обеспечивают удовлетворительную работу поршневой группы автомобильных двигателей с очень малыми тепловыми зазорами, составляющими в среднем 0,02—0,03 мм. Часто юбке таких поршней придают не только овальную, но и конусную форму, располагая большой диаметр усеченного конуса по нижней кромке юбки. Величина конусности составляет примерно 0,05 мм;

3) компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна (рис. 2, г, д, е). Вставки применяются различной конструкции, но чаще всего они представляют собой пластины инварные или стальные, связывающие стенки юбки с бобышками поршня. Чтобы уменьшить при этом температуру нагрева юбки, последняя с двух сторон бобышек отделяется от головки поперечными изолирующими прорезями. Инварные вставки, содержащие около 35% никеля, имеют весьма низкий коэффициент линейного расширения (в 10—11 раз меньший, чем у алюминиевых поршневых сплавов). С их помощью зазор между юбкой поршня и стенками цилиндра практически удается сохранять неизменным как в холодном, так и прогретом состоянии двигателя. Поршни с ииварными вставками обычно имеют развитые- холодильники и свободно расширяются только в направлениях оси поршневого пальца (см. рис. 2, д), не изменяя рассматриваемого зазора.

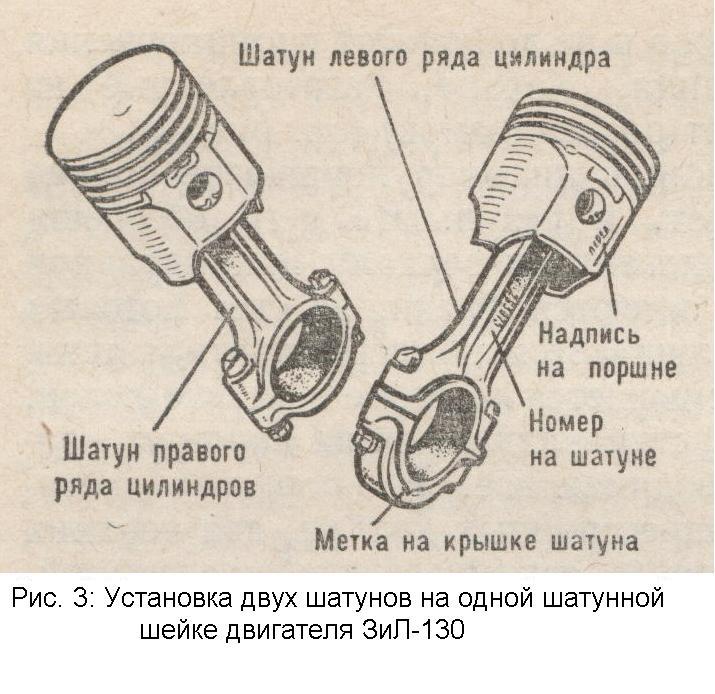

В настоящее время широко применяют более дешевые вставки из нелегированной стали, которые заливаются в бобышки так, что вместе с тонким слоем основного алюминиевого сплава поршня они образуют биметаллические пары (см. рис. 2, г). Вследствие разности коэффициентов линейного расширения стали и алюминиевого сплава при нагреве таких стенок они деформируются и придают юбке овальную форму, изгибаясь наружу в разные стороны по оси поршневого пальца, т. е. в сторону развитых холодильников. Компенсационные вставки обеспечивают удовлетворительна ю работу поршневой группы с зазорами менее 0,02 мм. Иногда компенсационные вставки выполняются также в виде различных стальных колец, которые заливаются в верхнюю часть юбки, как показано на рис. 2, е. Чтобы исключить ошибки при установке поршня в цилиндр, на одной из его бобышек отливают метку-надпись «назад», т. е. эта бобышка должна быть расположена со стороны маховика двигателя. Иногда для этой цели используется стрелка-указатель.

Цилиндрическая головка поршня с плоским днищем снабжена тремя канавками под поршневые кольца, причем в нижней канавке сделаны дренажные отверстия, а поперечные изолирующие прорези размещены под этой поршневой канавкой. Юбку поршня изготовляют с овальностью 0,36 мм и конусностью в пределах 0,013— 0,038 мм. Правильность подбора зазора проверяется ленточным щупом с размерами 0,05 X 13 мм, который устанавливают под углом 90° к оси поршневого пальца (при снятых поршневых кольцах).

Поршни дизелей работают с большей, чем в карбюраторных двигателях, механической и тепловой напряженностью, поэтому им придают форму, обеспечивающую возможно высокую прочность и жесткость. Они изготовляются сравнительно толстостенными литыми или штампованными (Штампованные или кованые поршни из легких сплавов бывают прочнее соответствующих литых и предпочтительно применяются в форсированных дизелях) со сплошной юбкой, т. е. с юбкой, не имеющей разрезов, прерывающих тепловые потоки и облегчающих деформацию стенок. Вследствие этого юбка всегда имеет повышенную температуру нагрева, что вынуждает устанавливать поршни в цилиндры с довольно большими зазорами. Для уменьшения этих зазоров юбку выполняют овальной или овально-конусной конструкции. Следовательно, поршни из легких сплавов с перазрезной (сплошной) юбкой, хотя и обладают повышенной прочностью и жесткостью, но обеспечивают удовлетворительную работу поршневой группы с зазорами, в 5—10 раз превышающими зазоры, которые в сопоставимых условиях допускаются для овально-конусных юбок с компенсационными прорезями и вставками.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г. Newer news items: Older news items: |

Поршень тепловоза — Устройство и ремонт дизеля — Справка 2ТЭ116

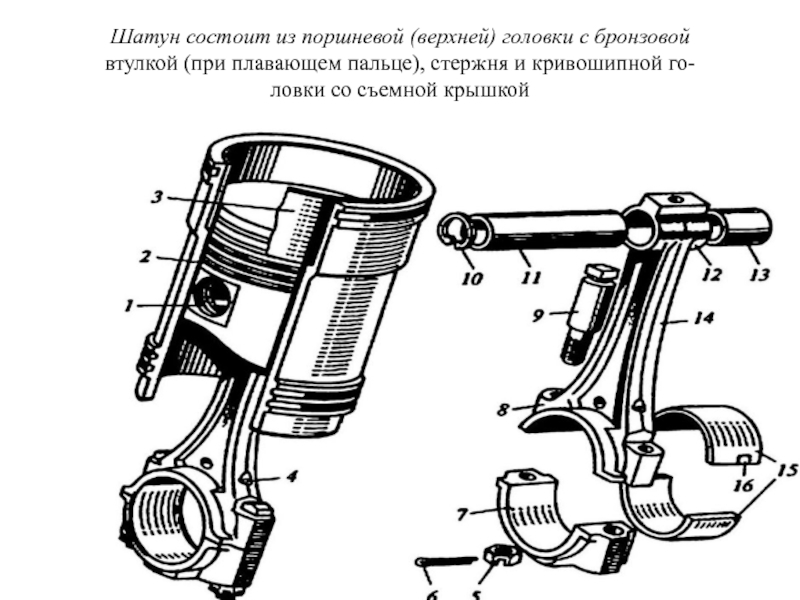

Поршень воспринимает давление газов, образующихся при сгорании топлива в

цилиндре, и через шатун передаёт усилие на кривошип коленчатого вала.

Рис. 37 – Поршень

1 – компрессионные кольца; 2 – головка поршня; 3 – стопорное кольцо; 4 – палец; 5 – тронк;

6 – канавки для установки маслосъемных колец; 7 – уплотнительное кольцо; 8 – шпильки

9 – маслосъемные кольца; 10 – экспандер;

11 – пружина; 12 – стакан; А – полость охлаждения; Б – отверстие для перетока масла; В – канал для слива масла из полости охлаждения.

Поршень дизеля 1А-5Д49-2 (рис.37) составной, состоит из стальной головки 2 и алюминиевого тронка 5, скрепленных через уплотнительное кольцо 7 четырьмя шпильками 8 с гайками. Составная конструкция поршня позволяет применить для головки поршня сталь с необходимыми жаропрочными свойствами, а для тронка – антифрикционный алюминиевый сплав и за счет последнего снизить массу поршня.

В отверстия бобышек тронка установлен поршневой палец 4 плавающего типа. Осевое перемещение

пальца ограничивается стопорными кольцами 3.

Осевое перемещение

пальца ограничивается стопорными кольцами 3.

На головке поршня установлены три компрессионных кольца 1 с односторонней трапецией и одно, нижнее, компрессионное прямоугольное (минутное) кольцо. На тронке установлены два маслосъёмных кольца 9.

Верхнее кольцо 9 снабжено пружинным расширителем (экспандером) 10. Верхние три компрессионных кольца изготовлены из легированного высокопрочного чугуна и имеют хромированную рабочую поверхность.

Головка поршня охлаждается маслом. Из верхней головки шатуна масло

поступает в плотно прижатый к ней пружиной 11 стакан 12 и далее по отверстиям Б — в полость охлаждения А. Из полости охлаждения масло по

каналам В стекает в картер дизеля. На

режиме номинальной мощности температура головки над верхним компрессионным

кольцом не превышает 170ºС. Рабочая поверхность тронка покрыта слоем дисульфида

молибдена (антифрикционное приработочное покрытие).

Усовершенствованные поршни, применённые на дизель-генераторах 1А-9ДГ исп.2, позволили на 40% уменьшить пропуск газов в картер, снизить загрязняемость масла и повысить срок его службы.

Поршни дизель-генераторов 1А-9ДГ исп.1 отличаются от поршней дизель-генераторов 1А-9ДГ исп.2 следующими основными особенностями: все три компрессионных кольца имеют трапециевидное сечение; два маслосъёмных кольца – размещены выше оси поршневого пальца; верхнее кольцо односкребковое, второе кольцо — двухсребковое (с экспандером).

Ремонт

Характерными неисправностями поршня являются; термические трещины, прогары головок; ослабление или обрыв шпилек крепления головки поршня к тронковой части; износ ручьев под компрессионные кольца; ослабление посадки втулок под поршневой палец; излом; пригорание и износ поршневых колец.

При ремонте поршня удаляют нагар с головки поршня и поршневых колец.

Промывают все детали поршня дизельным топливом и протирают их.

Осматривают все детали и убеждаются в отсутствии повреждений. Детали, имеющие трещины, сколы, задиры рабочей поверхности, а также браковочные размеры – заменяют. В случае указанных дефектов на головке

или тронке поршня, его заменяют на новый.

При ослаблении или разрушении сливных трубок подбирают новые по натягу 0,01 – 0,032 мм и устанавливают на клее ГЭН-150.

Острые кромки поршня и небольшие натиры на рабочей поверхности тронка зачищают в направлении, перпендикулярном оси тронка.

При наличии скола хрома на компрессионных кольцах или задира на поверхности колец – кольца заменяют новыми.

Проверяют толщину хрома у стыков компрессионных колец; при толщине хрома менее 0,07 мм, кольца заменяют новыми, допускается оценку износа хрома компрессионных колец производить проверкой зазора в замке, при величине зазора в замке более 2,2 мм кольцо заменяют.

При износе покрытия ВАП-2 более 50–60% площади любой из двух рабочих

сторон с полной сработкой микрошероховатости от дробеструйной обработки,

покрытие восстанавливают.

При увеличении зазора в замке в рабочем состоянии до 1,8 мм у первого кольца разрешается переставить первое кольцо в третий ручей поршня, а третье кольцо в первый ручей поршня.

Проверяют торцевые зазоры между поршневыми кольцами и канавками поршней.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм2.2.1 Поршни

Давление газов во время рабочего хода воспринимает поршень и передает силу

через палец и шатун коленчатому валу. Поршни работают в очень

тяжелых условиях. В цилиндре поршень движется неравномерно. В крайних положениях

его скорость равна нулю, а вблизи середины хода достигает максимального

значения. В результате возникают большие силы инерции. Кроме механических

нагрузок поршень подвергается действию высоких температур и трению о

стенки цилиндра. Из-за неравномерного нагрева в нем возникают дополнительные

температурные напряжения. Поршни большинства двигателей изготовлены из

алюминиевого сплава. Они обладают достаточной прочностью, высокой

теплопроводностью и хорошими антифрикционными свойствами.

Они обладают достаточной прочностью, высокой

теплопроводностью и хорошими антифрикционными свойствами.

Рис. 7 Конструкция поршня

Поршень состоит из трех основных частей, рис.7 – днища 4, головки 5 и юбки 6.

Днище поршня в зависимости от типа камеры сгорания выполняют плоским, выпуклым,

вогнутым или фигурным. В карбюраторных двигателях применяют поршни с плоским