Рулевой механизм — какие виды рулевых механизмов бывают и как они устроены

Здравствуйте, уважаемые автолюбители! Не напрасно самым главным символом автомобиля и всего, что с ним связано, является руль. Рулевое управление – это единственно возможный на сегодняшний день способ управления направлением движения автомобиля.

В процессе автоэволюции из банального кольца с эбонитовой отделкой, руль превратился в электронный блок, позволяющий управлять большим количеством функций. Из которых, всё же самая главная – это изменение движения автомобиля, в заданном водителем направлении. Управлением транспортным средством, у которого не исправно или не отрегулировано рулевое управление не допускается. Это правило должно неукоснительно соблюдаться всеми водителями.

В этой связи любой человек, садящийся за руль, должен досконально знать устройство рулевого управления, иметь представление о признаках неисправности и владеть методами их устранения.

Как известно, любое рулевое управление состоит из двух составных частей:

- рулевой механизм;

- рулевой привод.

Содержание

- Виды рулевых механизмов, используемые в автомобилях

- Регулировка рулевого механизма – основные параметры

- Ремонт рулевого механизма – основные требования

Виды рулевых механизмов, используемые в автомобилях

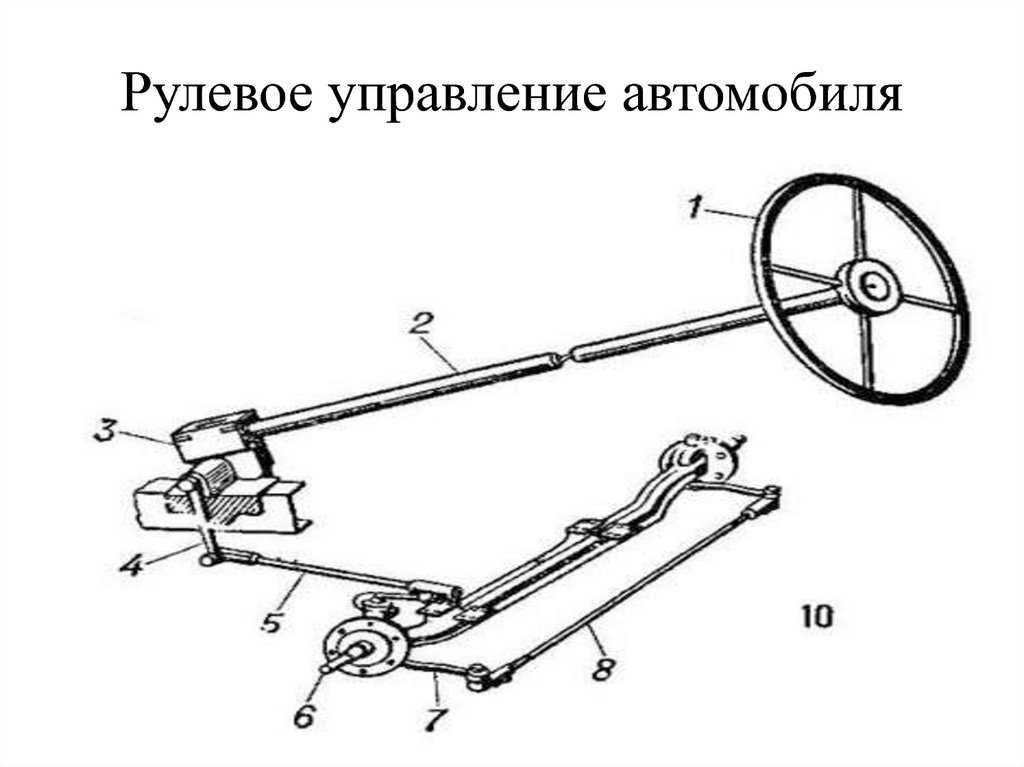

Рулевой механизм – один из самых важных узлов системы рулевого управления. Вращательные движения рулевого колеса каким-то образом необходимо преобразовать в возвратно-поступательные движения: рычагов, поворачивающих в разные стороны ступицы колёс. Именно для этого создан рулевой механизм. На современных машинах, как легковых, так и грузовых, используются два вида рулевых механизмов: червячный и реечный.

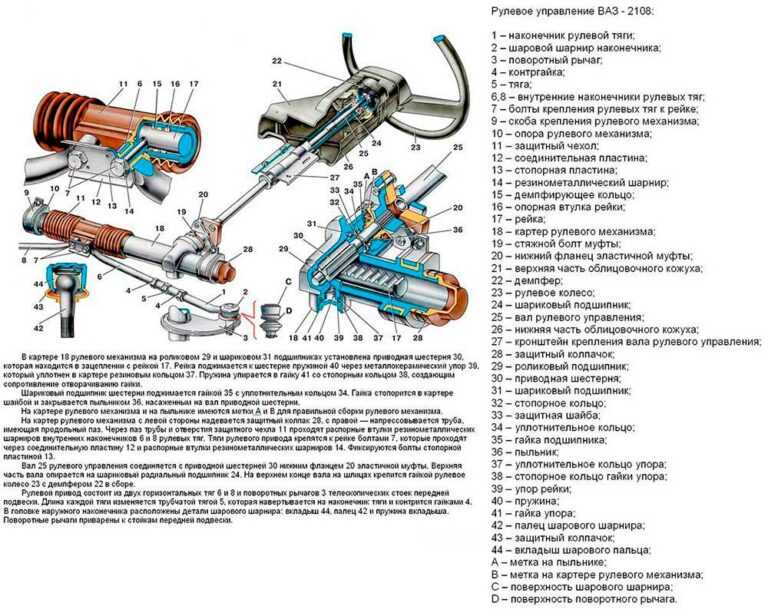

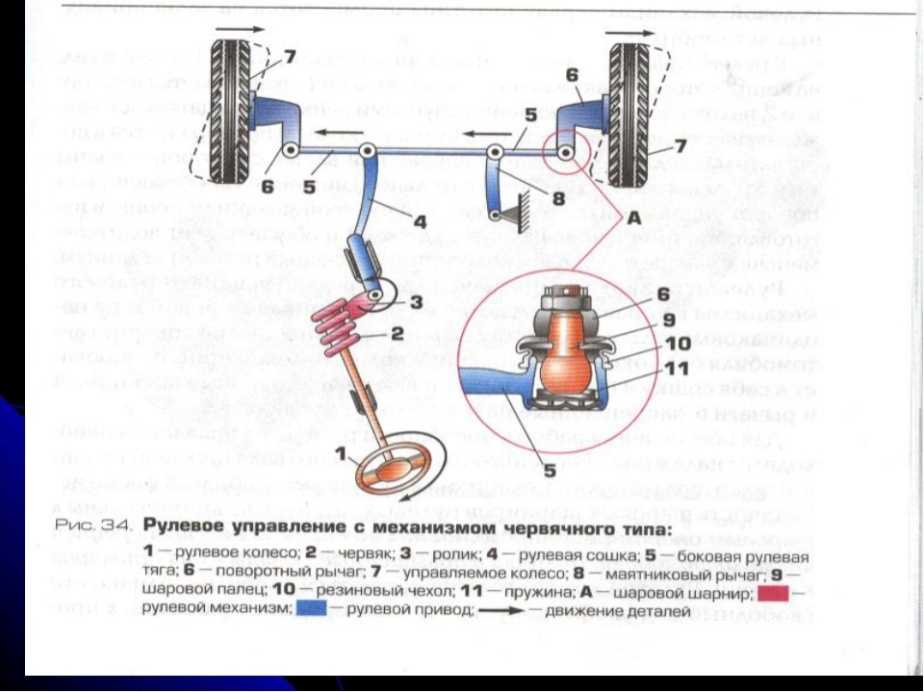

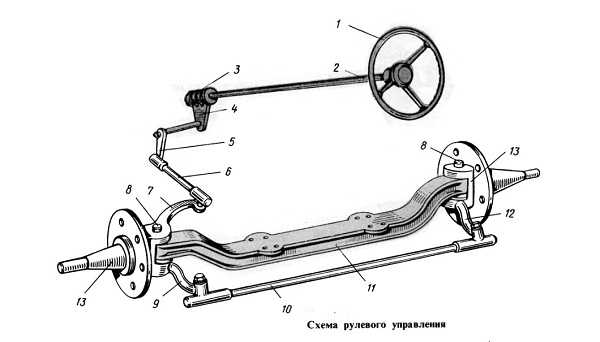

Червячный рулевой механизм – одно из самых старых устройств, которое используется, к примеру, во всех моделях ВАЗовской классики. Представляя собой продолжение рулевого вала, червяк, находящийся в картере, передает вращательные движения на ролик, с которым находится в постоянном зацеплении. Ролик прочно закреплён на валу рулевой сошки, которая передаёт движение на тяги.

Червячная конструкция рулевого механизма имеет свои преимущества:

- возможность поворота колёс на большой угол;

- гашение ударов и вибрации подвески;

- возможность передачи больших усилий.

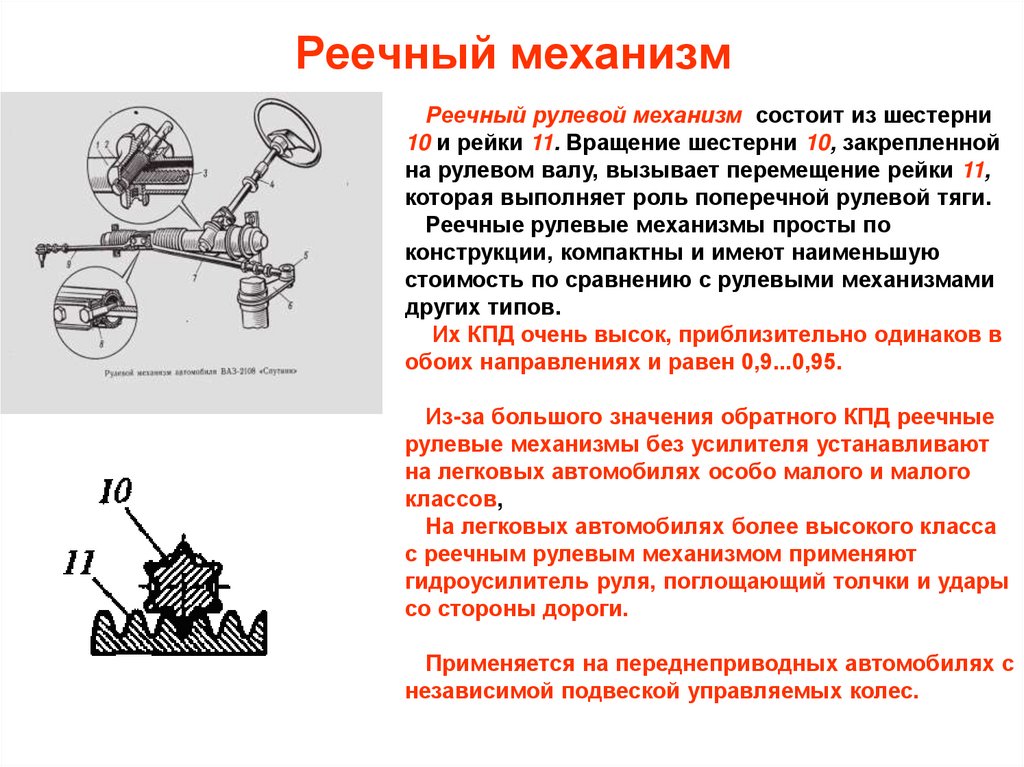

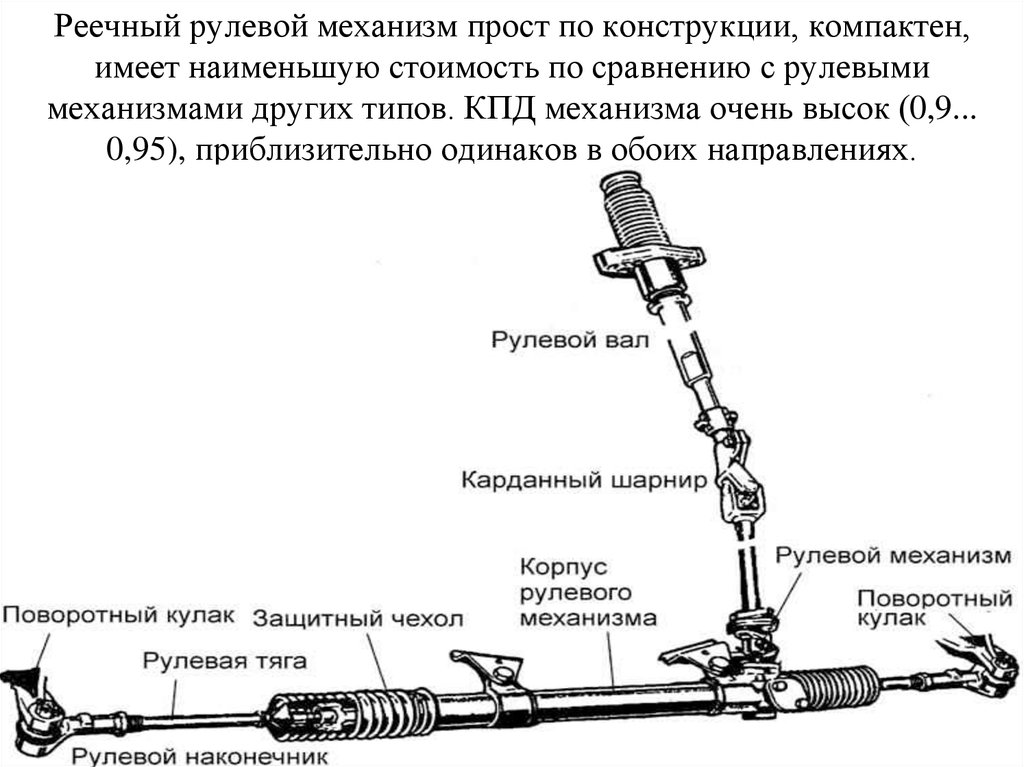

Реечный рулевой механизм достаточно часто стал использоваться в новых моделях автомашин. Шестерня, которая установлена на конце рулевого вала, плотно приживается к зубчатой рейке, которой и передаёт вращение, преобразуя его в продольное движение. Тяги, прикреплённые к рейке, передают усилие на поворотные кулаки ступиц.

Реечный рулевой механизм отличается от червячного:

- более простым и надёжным устройством;

- меньшим количеством рулевых тяг;

- компактностью и небольшой стоимостью.

Регулировка рулевого механизма – основные параметры

Для любой системы рулевого управления предусмотрено большое количество настроек. Регулировка рулевого механизма заключается в установлении тесного соприкосновения элементов «червяк-ролик» и «шестерня-рейка».

Усилие, с которым прижимаются рабочие части элементов должно быть умеренным и обеспечивать тесное соприкосновение, без каких-либо зазоров. С другой стороны, если сильно прижать червяк к ролику или шестерню к рейке, вращать руль будет очень трудно, а при значительном усилии даже невозможно. Это приводит к утомлению при вождении и быстрому износу деталей рулевого механизма.

Регулировка рулевого механизма производится с помощью специальных регулировочных устройств. Для червяного предусмотрен специальный болт в крышке картера, а речные устройства имеют прижимную пружину в нижней части в проекции рулевой шестерни. От этой процедуры зависит не только комфорт, но и безопасное управление авто. В этой связи, для осуществления регулировок следует привлечь специалиста, обладающего необходимой квалификацией.

Ремонт рулевого механизма – основные требования

Как и в любом другом узле, в рулевом механизме активно работают, а значит, изнашиваются трущиеся детали. По условиям эксплуатации червяк с роликом и шестерня с рейкой должны находить в смазочной среде, которая позволяет значительно увеличить срок эксплуатации деталей, но рано или поздно приходит момент, когда необходим ремонт рулевого механизма.

О необходимости обратиться к специалистам могут указывать такие признаки как: увеличение свободного хода рулевого колеса, появление люфта в разных плоскостях, «закусывания» или появление холостых вращений руля, когда колёса на них не реагируют. В любом из указанных случаев следует незамедлительно проводить глубокую диагностику ремонт рулевого механизма. А для того, чтобы оградить себя от неприятностей, следует проводить осмотр и своеобразное тестирование системы рулевого управления каждый раз при выезде из гаража.

Рулевой механизм: описание,виды,назначение,принцип работы ,устройство.

Nevada 1976Рулевой механизм: описание,виды,назначение,принцип работы ,устройство. 0 Comment

Содержание статьи

Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем – рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Принцип работы реечной рулевой тяги

Реечный рулевой механизм

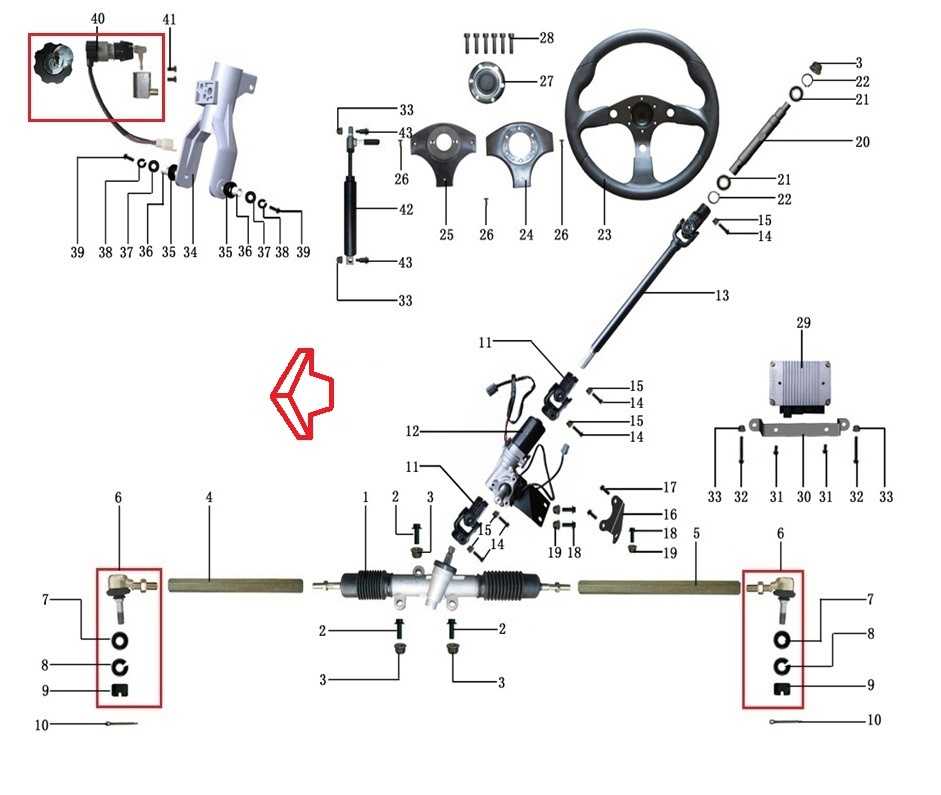

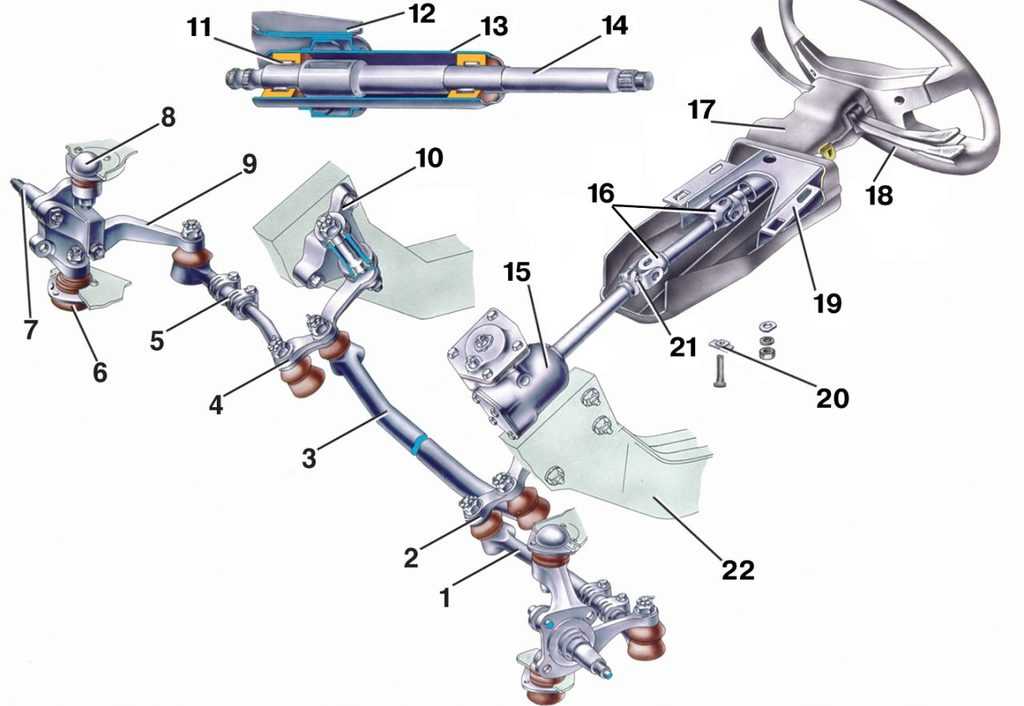

Реечный рулевой механизм — является самым распространенным типом механизма, устанавливаемым на легковые автомобили. Основными элементами рулевого механизма являются шестерня и рулевая рейка. Шестерня устанавливается на валу рулевого колеса и находится в постоянном зацеплении с рулевой (зубчатой) рейкой.

Схема реечного рулевого механизма

1 – подшипник скольжения; 2 – манжеты высокого давления; 3 – корпус золотников; 4 – насос; 5 – компенсационный бачок; 6 – рулевая тяга; 7 – рулевой вал; 8 – рейка; 9 – компрессионный уплотнитель; 10 – защитный чехол.

Работа реечного рулевого механизма происходит следующим образом. При вращении рулевого колеса рейка перемещается влево или вправо. Во время движения рейки перемещаются присоединенные к ней тяги рулевого привода и совершают поворот управляемых колес.

Реечный рулевой механизм отличается простотой конструкции и как следствие, высоким КПД, а также имеет высокую жесткость. Но такой тип рулевого механизма чувствителен к ударным нагрузкам от неровностей дороги, склонен к вибрациям. По причине своих конструктивных особенностей реечный рулевой механизм применяется на переднеприводных автомобилях

Червячный рулевой механизм

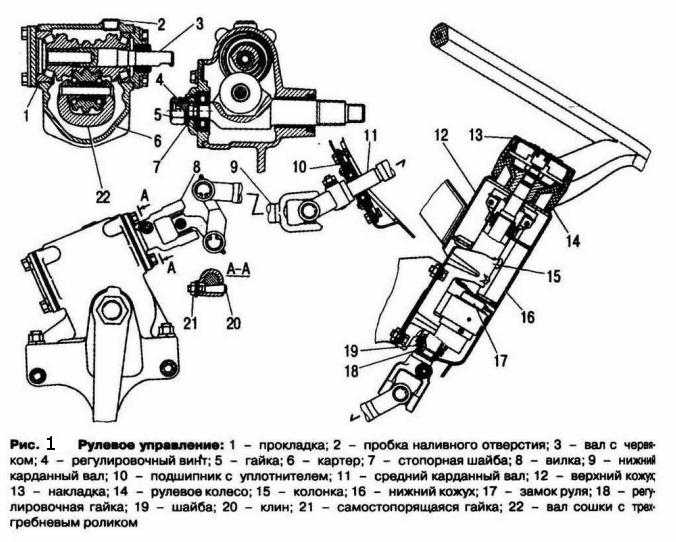

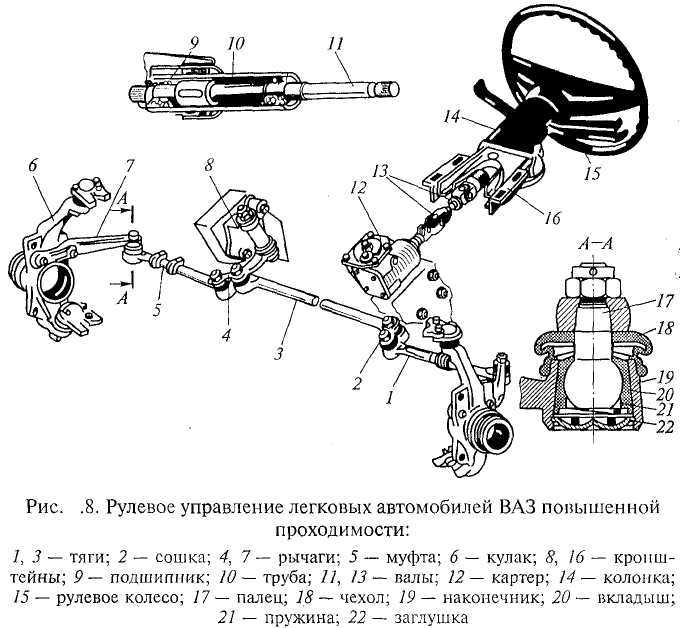

Схема червячного редуктораЭтот рулевой механизм является одним из «устаревших» устройств. Им оснащены практически все модели отечественной «классики». Механизм применяется на автомобилях с повышенной проходимостью с зависимой подвеской управляемых колес, а также в легких грузовых автомобилях и автобусах.

Конструктивно устройство состоит из следующих элементов:

- рулевой вал

- передача «червяк-ролик»

- картер

- рулевая сошка

Пара «червяк-ролик» находится в постоянном зацеплении. Глобоидальный червяк представляет собой нижнюю часть рулевого вала, а ролик закреплен на валу сошки. При вращении руля ролик перемещается по зубьям червяка, благодаря чему вал рулевой сошки также поворачивается. Результатом такого взаимодействия является передача поступательных движений на привод и колеса.

При вращении руля ролик перемещается по зубьям червяка, благодаря чему вал рулевой сошки также поворачивается. Результатом такого взаимодействия является передача поступательных движений на привод и колеса.

Рулевой механизм червячного типа имеет следующие преимущества:

- возможность поворота колес на больший угол

- гашение ударов от дорожных неровностей

- передача больших усилий

- обеспечение лучшей маневренности машины

Изготовление конструкции достаточно сложное и дорогое – в этом главный ее минус. Рулевое управление с таким механизмом состоит из множества соединений, периодическая регулировка которых просто необходима. В противном случае придется заменять поврежденные элементы.

Рулевая колонка

Выполняет передачу вращательного усилия, которое создает водитель для изменения направления. Состоит она из рулевого колеса, располагаемого в салоне (на него и воздействует водитель, вращая его). Оно жестко посажено на вал колонки. В устройстве этой части рулевого управления очень часто используется вал, разделенный на несколько частей, соединенных между собой карданными шарнирами.

Такая конструкция сделана не просто так. Во-первых, это позволяет менять угол положения рулевого колеса относительно механизма, смещать его в определенную сторону, что нередко необходимо при компоновке составных частей авто. В дополнение такая конструкция позволяет повысить комфортабельность салона – водитель может менять положение рулевого колеса по вылету и наклону, обеспечивая максимально удобное его положение.

Во-вторых, составная рулевая колонка имеет свойство «ломаться» в случае ДТП, снижая вероятность травмирования водителя. Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

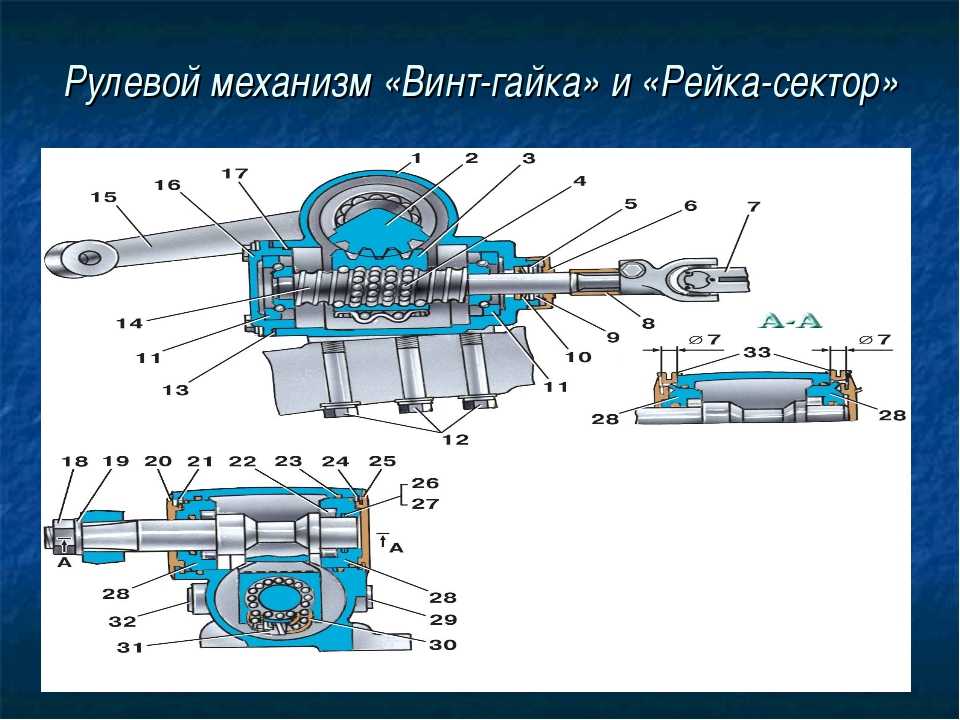

Винтовой рулевой механизмВинтовой рулевой механизм объединяет следующие конструктивные элементы: винт на валу рулевого колеса; гайку, перемещаемую по винту; зубчатую рейку, нарезанную на гайке; зубчатый сектор, соединенный с рейкой; рулевую сошку, расположенную на валу сектора.

Особенностью винтового рулевого механизма является соединение винта и гайки с помощью шариков, чем достигается меньшее трение и износ пары.

Принципиально работа винтового рулевого механизма схожа с работой червячного механизма. Поворот рулевого колеса сопровождается вращением винта, который перемещает надетую на него гайку. При этом происходит циркуляция шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую сошку.

Винтовой рулевой механизм в сравнении с червячным механизмом имеет больший КПД и реализует большие усилия. Данный тип рулевого механизма устанавливается на отдельных легковых автомобилях представительского класса, тяжелых грузовых автомобилях и автобусах.

Заключение

В целом механизм является достаточно надежным узлом, не требующим никакого обслуживания. Но при этом эксплуатация рулевого управления автомобиля подразумевает проведение своевременной диагностики для выявления неисправностей.

Конструкция этого узла состоит из множества элементов с подвижными соединениями. А где такие соединения есть, со временем из-за износа контактирующих элементов, в них появляются люфты, которые в значительной мере могут повлиять на управляемость авто.

А где такие соединения есть, со временем из-за износа контактирующих элементов, в них появляются люфты, которые в значительной мере могут повлиять на управляемость авто.

Сложность диагностики рулевого управления зависит от его конструктивного исполнения. Так в узлах с механизмом «шестерня-рейка» соединений, которые необходимо проверять не так уж и много: наконечники, зацепление шестерни с рейкой, карданы рулевой колонки.

А вот с червячным механизмом из-за сложной конструкции привода точек диагностики значительно больше.

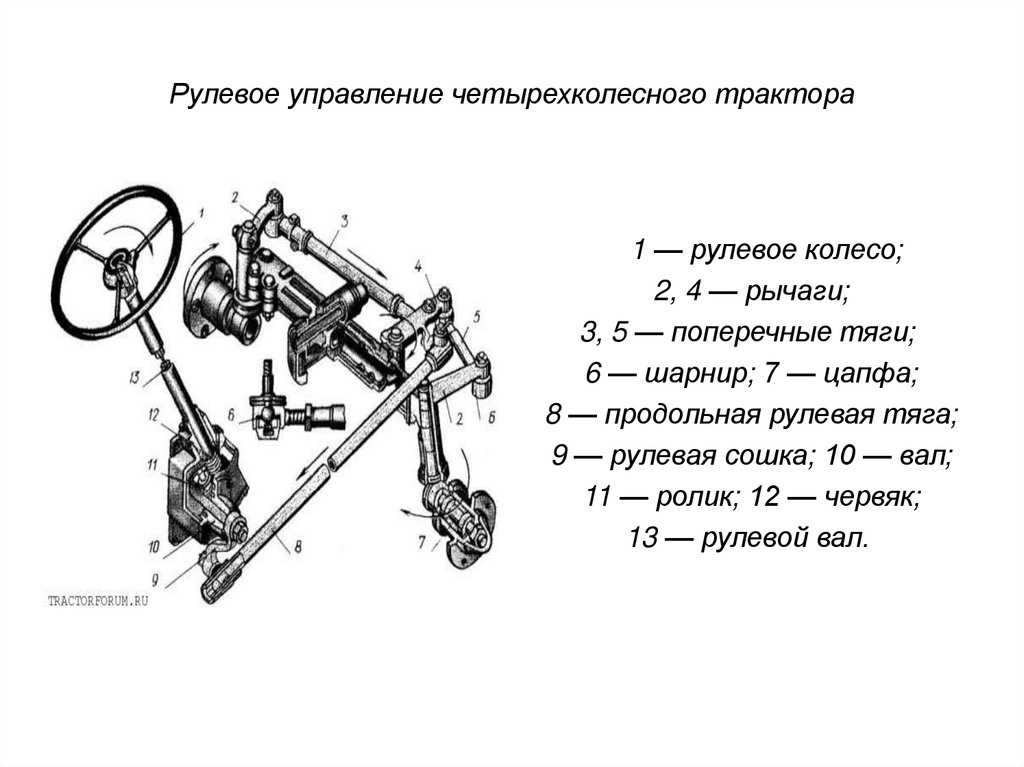

Рулевой механизм тракторов

Тип рулевого механизма зависит от общего принципа действия рулевого управления. Поэтому их также можно классифицировать как: механический; механический с усилителем и гидрообъемный.

Рулевой механизм механического типа преобразует вращение рулевого колеса в угловое движение рулевой сошки, шарнирно соединенной с продольной тягой рулевой трапеции или непосредственно с ее поворотным рычагом.

Рулевой механизм, как правило, представляет собой понижающий редуктор с достаточно большим передаточным числом.

По типу выполнения различают шестеренные, червячные, винтовые и смешанные рулевые механизмы.

Эти механизмы оценивают, в первую очередь, по степени обратимости, зависящей от прямого и обратного КПД. Прямым КПД рулевого механизма оценивается передача усилия от рулевого колеса к валу рулевой сошки, а обратным — передача на рулевое колесо возмущающих воздействий управляемых колес, приведенных к валу рулевой сошки. Оба КПД взаимосвязаны: при увеличении одного КПД — другое уменьшается. Увеличивающиеся потери на трение внутри рулевого механизма при уменьшающемся обратном КПД ухудшают возможность самовозврата рулевого колеса в положение прямолинейного движения управляемых колес под действием стабилизирующих моментов.

Поэтому рулевые механизмы обычно выполняются на пределе обратимости с относительно высоким прямым КПД (0,75…0,85) и пониженным обратным (0,5… 0,65).

0,65).

В шестеренном двойном рулевом м е х а н и з м е (рис 8.5,а) передача усилия от рулевого колеса 8 к рулевой сошке / с поперечной рулевой тягой 9 осуществляется двумя парами конических шестерен: первая пара шестерен 6 обычная, а вторая состоит из ведущей шестерни 4 и ведомой 3, выполненной в виде сектора. Соединяют элементы передачи внешний рулевой вал 7 и внутренние валы 5 и 2. Однако вследствие повышенных габаритов редуктора, относительно малого передаточного числа и полной обратимости передачи (прямой и обратный КПД равны), шестеренные рулевые механизмы имеют очень ограниченное применение.

Рис. 8.5. Кинематическая схема рулевых механизмов

В червячном рулевом механизме (рис. 8.5,6), где рулевое колесо 6 и его вал 5 соединены с обычным цилиндрическим червяком 4, находящимся в зацеплении с сектором 3 червячного колеса. Рулевая сошка 2 с продольной тягой / соединены с сектором 3 посредством соединительного вала 7.

При наличии одного или двух спаренных управляемых колес сектор 3 устанавливается непосредственно на хвостовике вертикального поворотного вала 7.

Встречаются рулевые механизмы (рис. 8.5,в), в которых червяк 3 имеет зацепление с боковым червячным сектором 2, что обеспечивает большую площадь их контакта, а следовательно, меньшее давление в зубьях, способствующее уменьшению их износа. Как правило, сошка / непосредственно крепится на хвостовике вала сектора 2.

В двух рассмотренных рулевых механизмах (см. рис. 8.5,6 и в) предусмотрено обязательное регулирование зазора в червячной паре.

В рулевом механизме с глобоидным червяком и радиальным двух- или трехгребневым роликом (рис. 8.5,г) при повороте рулевого вала 1 глобоидный червяк 2 заставляет поворачиваться ролик 3 (в этой схеме двухгребневой), перемещая его по дуге вместе с поворотной головкой 4 вала 7 сошки 6. Ролик 3 устанавливается на оси 8 обычно посредством игольчатых или шариковых подшипников 9, что снижает потери на трение в рулевом механизме. Поэтому подобные рулевые механизмы имеют более высокие значения прямого и обратного КПД.

Однако эти механизмы требуют двух регулировок: осевого зазора (посредством осевого перемещения червяка 2) и зацепления червячной пары (перемещением вала 7 рулевой сошки для изменения расстояния между центрами осей червяка 2 и ролика 3). Последнее обычно осуществляется установкой вала 7 на промежуточной эксцентриковой втулке 5 или предварительным боковым смещением на 6…6,5 мм оси вала 7 сошки вместе с роликом 3 относительно проекции оси червяка 2.

Последнее обычно осуществляется установкой вала 7 на промежуточной эксцентриковой втулке 5 или предварительным боковым смещением на 6…6,5 мм оси вала 7 сошки вместе с роликом 3 относительно проекции оси червяка 2.

Следует отметить, что рулевые механизмы с глобоидным червяком и роликом имеют переменное передаточное число, определяемое отношением числа зубьев червячного колеса (ролик как его сектор) к числу заходов червяка. Обычно применяется однозаходный червяк. Наибольшее передаточное число рулевой механизм имеет при прямолинейном движении трактора. При повороте ролика 3 на большие углы он сопрягается с крайними витками червяка 2 и передаточное число рулевого механизма несколько уменьшается, что увеличивает усилие на рулевом колесе. В данном случае это способствует повышению безопасности движения, как сигнал трактористу об опасности крутых поворотов трактора, особенно при повышенных скоростях движения.

Механический рулевой механизм с усилителем применяют на колесных тракторах, начиная с тягового класса 0,9 и выше, с целью облегчения управления. Так, при его отсутствии для поворота трактора на мягкой почве или его выезде из борозды к рулевому колесу приходится иногда прикладывать усилие до 400…500 Н, что значительно превышает допустимую норму. Без усилителя затруднен поворот с малым радиусом, так как необходимо увеличение скорости поворота рулевого колеса при ограниценном времени движения трактора (до 2,5 с). Это необходимо для уменьшения ширины поворотной полосы МТА при проведении различных сельскохозяйственных и других работ.

Так, при его отсутствии для поворота трактора на мягкой почве или его выезде из борозды к рулевому колесу приходится иногда прикладывать усилие до 400…500 Н, что значительно превышает допустимую норму. Без усилителя затруднен поворот с малым радиусом, так как необходимо увеличение скорости поворота рулевого колеса при ограниценном времени движения трактора (до 2,5 с). Это необходимо для уменьшения ширины поворотной полосы МТА при проведении различных сельскохозяйственных и других работ.

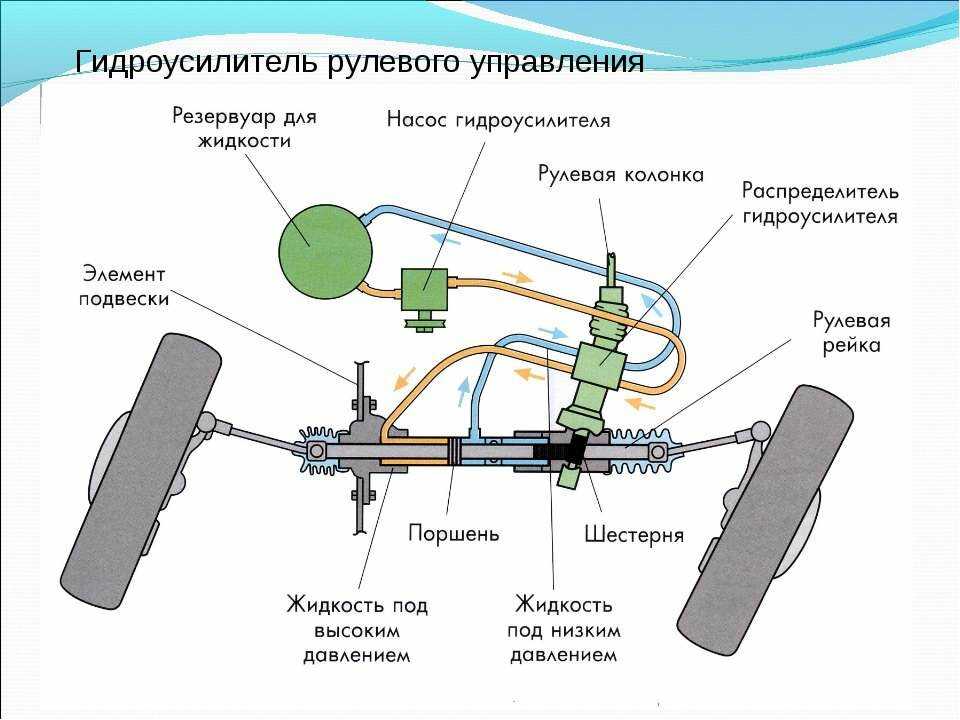

Гидравлические усилители с золотниковыми распределителями получили наиболее широкое применение в отечественном тракторостроении. В них в качестве рабочей жидкости применяют обычно минеральное масло.

Положительными качествами гидравлических усилителей являются:

— малое время срабатывания;

— малые габаритные размеры;

— поглощение ударов при наезде управляемых колес на препятствие, предотвращающее их передачу на рулевое колесо;

Определенными их недостатками являются:

— некоторое ухудшение стабилизации управляемых колес из-за противодавления масла действию на них стабилизирующих моментов;

— необходимость применения высококачественных уплотнений в гидросистеме усилителя, исключающих возможность подтекания масла, приводящее к отказу в работе.

Питание гидроусилителя производится от отдельного гидронасоса с автономной гидросистемой или от насоса гидронавесной системы трактора через распределительный клапан гидропотока.

Исполнительными механизмами гидроусилителя обычно являются гидроцилиндры с высокими рабочими давлениями порядка 6… 10 МПа и выше, делающими их достаточно компактными.

В рулевом управлении с гидроусилителем (рис. 8.6,а) рулевой привод условно представлен двухплечим рычагом 2, устанавливающим положение управляемого колеса 1 и рулевой трапеции (отсутствующей на схеме).

Рулевой механизм представлен рулевым колесом 7 и рулевой сошкой 6, управляющей золотником 14 распределителя 15 гидросистемы усилителя. Корпус гидроцилиндра 3 двойного действия шарнирно прикреплен к балке переднего моста трактора, а его шток поршня шарнирно соединен с рычагом 2 рулевого привода. Гидравлическая система состоит из бака 8 для масла, нагнетательного гидронасоса 9 с перепускным клапаном 10, гидроаккумулятора 11, нагнетательного 12 и сливных 13 трубопроводов, гидрораспределителя 15, а также трубопроводов 4, соединяющих последний с соответствующими полостями гидроцилиндра 3.

Гидроаккумулятор 11 служит для поддержания постоянства давления в нагнетательном трубопроводе 12 гидросистемы вне зависимости от режима работы насоса 9, получающего энергию от двигателя трактора.

Центрирующие пружины 5 в распределителе 15 улучшают процесс управления трактором, ограничивая усилие на рулевом колесе 7, при котором включается гидроусилитель. Кроме этого, они удерживают золотник 14 в нейтральном положении при наезде одного из управляемых колес на неровности пути, а также при разгоне и торможении трактора, что способствует стабилизации его движения.

Рис. 8.6. Схема рулевого управления трактора с гидроусилителем

В рассматриваемой схеме применен распределитель с замкнутой системой циркуляции масла — распределитель с закрытым центром. По этой системе, при нейтральном (запирающем) положении золотника 14, его средний поясок перекрывает центральный вход нагнетательного трубопровода 12 в корпус распределителя 15.

В этом положении золотника полости гидроцилиндра 5 и их присоединительные трубопроводы 4 отсоединены от нагнетательного трубопровода 12, что соответствует выключенному состоянию гидроусилителя. Постоянно работающий насос 9 в это время работает на перепуск масла через разгрузочный клапан 10 и подпитку гидроаккумулятора 11.

Большим преимуществом подобной схемы гидроусилителя является его постоянная готовность к действию, обеспечивающая минимальное время срабатывания.

При повороте рулевого колеса 7 сошка б-смещает золотник 14 в корпусе распределителя 15 из нейтрального положения вперед или назад (в зависимости от требуемого направления поворота трактора). При этом одновременно нагнетательный трубопровод 12 соединится с одним из трубопроводов 4, подающим масло под давлением в необходимую нагнетательную полость гидроцилиндра 3, а другой трубопровод 4 соединится для слива масла из другой полости цилиндра 3 в один из сливных трубопроводов 13. Под действием давления масла поршень гидроцилиндра 3 через шток передает усилие на рычаг 2 в направлении, необходимом для поворота управляемого колеса 1.

Корпус распределителя 15 подвижный, так как посредством жесткой тяги 16 обратной связи соединен с рычагом 2. При этом направление движения корпуса распределителя 15 совпадает с направлением движения золотника 14. Поэтому, если повернуть рулевое колесо 7 в какую-либо сторону и прекратить вращение, то подача масла в нагнетательную полость гидроцилиндра 3 прекратится, а трактор будет поворачиваться с постоянным радиусом. Для совершения более крутого поворота трактора необходимо продолжать вращение рулевого колеса 7.

Таким образом, в данной схеме гидроусилителя следящее действие осуществляется по перемещению (вращению) рулевого колеса, отличительной чертой которого является чисто механическая обратная связь посредством тяги 16.

При отказе в работе гидронасоса 9 гидроусилитель некоторое время будет работать за счет давления жидкости в гидроаккумуляторе 11, а затем поворот трактора возможен только за счет мускульной силы тракториста с помощью рулевого механизма с продольной тягой для перемещения золотника 14. При этом повышение усилия для управления трактором обусловлено и меньшим передаточным числом рулевого механизма по сравнению с обычным. Одновременно возрастает свободный ход рулевого колеса 7, так как требуется дополнительное перемещение золотника 14 до его упора в дно или крышку корпуса распределителя 15, чтобы затем через тягу 16 воздействовать на рычаг 2.

При этом повышение усилия для управления трактором обусловлено и меньшим передаточным числом рулевого механизма по сравнению с обычным. Одновременно возрастает свободный ход рулевого колеса 7, так как требуется дополнительное перемещение золотника 14 до его упора в дно или крышку корпуса распределителя 15, чтобы затем через тягу 16 воздействовать на рычаг 2.

В распределителе, работающем по открытой системе циркуляции масла (распределителе “с открытым центром”), при нейтральном положении золотника центральный канал корпуса распределителя открыт и масло под действием насоса циркулирует по замкнутому кругу: насос — распределитель — бак — насос. При этом, масло, попадая в бак, несколько охлаждается. Иногда для этой цели предусматривают специальные радиаторы. Отсутствие гидроаккумулятора в таком гидроусилителе упрощает его конструкцию. Все это является причинами достаточно широкого применения в гидроусилителях распределителей с открытым центром.

Следящее действие усилителя в значительной степени зависит от конструкции его распределителя. Следящее действие по перемещению рулевого колеса было рассмотрено выше (см. рис. 8.6,а). Наряду с положительными качествами этого распределителя (пропорциональное кинематическое соответствие между поворотом рулевого колеса и поворотом управляемых колес) он имеет следующие недостатки: из-за быстродействия системы тракторист не ощущает момент включения усилителя, а резкие удары управляемых колес, передающиеся через тягу 16 на корпус 15 распределителя, несмотря на наличие пружин 5, могут производить самопроизвольное включение усилителя, что ухудшает стабильность движения трактора.

Следящее действие по перемещению рулевого колеса было рассмотрено выше (см. рис. 8.6,а). Наряду с положительными качествами этого распределителя (пропорциональное кинематическое соответствие между поворотом рулевого колеса и поворотом управляемых колес) он имеет следующие недостатки: из-за быстродействия системы тракторист не ощущает момент включения усилителя, а резкие удары управляемых колес, передающиеся через тягу 16 на корпус 15 распределителя, несмотря на наличие пружин 5, могут производить самопроизвольное включение усилителя, что ухудшает стабильность движения трактора.

В усилителе, обеспечивающем следящее действие по усилию на рулевом колесе при повороте управляемых колес, обратная связь обеспечивается изменением давления масла в системе его распределителя.

На рис. 8.6,6 представлена принципиальная схема распределителя с открытым центром, в корпусе 1 которого установлены реактивные шайбы (иногда плунжеры) 6 и 9, поджатые центрирующими пружинами 7 и 10. Золотник 2 распределителя показан в нейтральном положении, когда вся система усилителя заполнена маслом. Масло, поступающее из центрального нагнетательного трубопровода 8, проходит по каналам в корпусе 1 и сливается через выходной трубопровод 4 обратно в бак гидросистемы.

Масло, поступающее из центрального нагнетательного трубопровода 8, проходит по каналам в корпусе 1 и сливается через выходной трубопровод 4 обратно в бак гидросистемы.

В обоих полостях гидроцилиндра (не показан), соединенных с распределителем трубопроводами 3 и 5, устанавливается одинаковое давление слива.

При повороте рулевого колеса вначале преодолевается сопротивление пружины 7 или 10 (в зависимости от направления поворота), оказываемое перемещению золотника 2 и соответствующей шайбе 6 или 9, после чего происходит включение усилителя. По одному из каналов 3 или 5 масло под давлением поступает в необходимую полость гидроцилиндра, а по другому — на слив из полости цилиндра по каналу 4 в бак гидросистемы.

При увеличении сопротивления повороту управляемых колес увеличивается и давление масла во всей системе усилителя и в корпусе 1 распределителя. Таким образом, тракторист реально ощущает процесс поворота управляемых колес, т.е. “чувствует дорогу”.

При прекращении поворота рулевого колеса прекратится рост давления в корпусе 1 распределителя, произойдет его выравнивание в обеих полостях с реактивными шайбами б и 9, и золотник 2 вернется в нейтральное положение. Объемы масла в полостях цилиндра обеспечат постоянство положения управляемых колес для движения трактора с постоянным радиусом поворота.

Объемы масла в полостях цилиндра обеспечат постоянство положения управляемых колес для движения трактора с постоянным радиусом поворота.

Комбинированный распределитель осуществляет следящее действие как по перемещению, так и по силе сопротивления повороту рулевого колеса. При установке распределителя, представленного на схеме рис. 8.6,6, в схему на рис. 8.6,а получим схему рулевого управления трактора с гидроусилителем комбинированного следящего действия.

По типу компоновки основных элементов гидроусилителя (распределителя и силового (силовых) гидроцилиндров) с рулевым механизмом различают две принципиальные конструктивные схемы: моноблочную и раздельную. При этом необходимо отметить, что элементы гидравлической схемы усилителя (гидронасос с перепускным клапаном, гидроаккумулятор, масляный радиатор и масляный бак с фильтром), как правило, устанавливаются отдельно от рулевого управления.

При моноблочной компоновке элементов гидроусилителя распределитель, гидроцилиндр и рулевой механизм скомпонованы в одном общем картере, что уменьшает число и длину трубопроводов гидросистемы, а также число промежуточных механических передач. Иногда картер служит даже полостью масляного бака.

Иногда картер служит даже полостью масляного бака.

Помимо этого, установка распределителя непосредственно 7 на валу рулевого колеса значительно повышает чувствительность системы, так как между ними практически нет промежуточных деталей, снижающих скорость прохождения исполнительного сигнала.

Недостатками моноблочной схемы являются повышенная нагрузка всех деталей рулевого механизма от усилия гидроцилиндра, а также сложности в модернизации и унификации агрегатов и ремонте гидроусилителя.

При раздельной компоновке элементов гидроусилителя гидроцилиндр всегда устанавливается отдельно от рулевого механизма, а распределитель может устанавливаться на картере рулевого механизма, на гидроцилиндре или непосредственно в тяге к рулевому приводу.

Достоинствами раздельных схем компоновок являются большая свобода выбора конструкций отдельных агрегатов рулевого механизма и гидроусилителя (использования стандартных гидроцилиндров), а недостатками — повышенная длина трубопроводов, которая в ряде случаев может привести к пульсации давления в гидросистеме, а следовательно, к колебаниям управляемых колес, что нежелательно (особенно при повышенных транспортных скоростях движения трактора).

Раздельная компоновка элементов гидроусилителя применяется обычно для поворота трактора 4К46 с шарнирно сочлененными полурамами их остовов и неповоротными колесами относительно них. На рис. 8.7 показано действие гидроусилителя при повороте полурам 7 и 9 для движения трактора вправо.

Распределитель 17 установлен на корпусе рулевого механизма, а его золотник 18 закреплен на хвостовике червяка 4. Сектор 5 червячного колеса установлен на валу рулевой сошки, которая посредством тяги 6 обратной связи соединена с задней полурамой 7, что обеспечивает следящее действие гидроусилителя по перемещению рулевого колеса 3. Гидроцилиндры 11 двойного действия — образуют гидравлический рулевой привод для поворота полурам тракторов 4К46.

Отличительной особенностью системы подачи масла в гидроцилиндры У 1 и его отвода из них является установка на них клапанных коробок 14 с двумя запорными клапанами 12, поджатых пружинами 15 и не позволяющих поршню 10 произвольно перемещаться под действием внешних сил. Между торцами клапанов 12 помещен поршень-толкатель 13, задачей которого является открытие запорного клапана 12 сливной полости гидроцилиндра 11 при совершении поворота трактора. Полости гидроцилиндров 11 от высокого давления предохраняют клапаны 16, соединяющие их со сливными трубопроводами.

Между торцами клапанов 12 помещен поршень-толкатель 13, задачей которого является открытие запорного клапана 12 сливной полости гидроцилиндра 11 при совершении поворота трактора. Полости гидроцилиндров 11 от высокого давления предохраняют клапаны 16, соединяющие их со сливными трубопроводами.

Рис. 8.7. Схема рулевого управления трактора с гидроусилителем раздельного типа

При прямолинейном движении трактора золотник 18 находится в нейтральном положении и гидронасос / перекачивает масло из бака 2 через распределитель 17 обратно в бак 2. Предохранительный клапан 19 ограничивает давление масла до 10 МПа. Полости гидроцилиндров 11 закрыты клапанами 12, что удерживает полурамы 7 и 9 от поворота вокруг оси 8.

При повороте рулевого колеса 3 червяк 4, поворачиваясь относительно неподвижного сектора 5, перемещает золотник 18, соответствую щие нагнетательная и сливная полости распределителя 17 соединяются с клапанными коробками 14 гидроцилиндров 11.

Например, при повороте рулевого колеса 3 вправо золотник 18 (как показано на схеме) направляет поток масла под давлением по трубопроводу, указанному стрелкой, от распределителя 17 к клапанным коробкам 14 обоих гидроцилиндров 11. При этом в правой клапанной коробке 14 (верхней по схеме) давлением масла открыт клапан 12 для пропуска его в подпоршневую полость Б гидроцилиндра 11 и одновременно это же давление масла, действуя на поршень-толкатель 13, открывает противоположный клапан 12 для слива масла из надпоршневой полости А в cj/ивной трубопровод и обратно в бак. Аналогично левая клапанная коробка 14 обеспечивает подачу масла в полость А гидроцилиндра 11 и его слив из полости Б в тот же сливной трубопровод. Поршни гидроцилиндров 11 перемещаются в противоположные стороны, чем и обеспечивается взаимный разворот полурам 7 и 9 для поворота трактора вправо.

При повороте рулевого колеса 3 влево золотник 18 переместится влево, все процессы будут происходить в обратной последовательности и трактор повернется влево.

Тяга 6 обратной связи, воздействуя на рулевую сошку сектора 5, стремится вернуть золотник 18 распределителя 77 в нейтральное положение. Поэтому при прекращении вращения рулевого колеса 3 золотник 18 возвратится в нейтральное положение, давление масла на поршень-толкатель 13 и клапаны 12 уравняются. Последние закроют полости гидроцилиндров 11, фиксируя тем самым полурамы 7 и 9 в положении соответствующего поворота трактора с постоянным радиусом. Для дальнейшего поворота трактора необходимо вновь повернуть рулевое колесо 3.

Так как в данной схеме гидроусилителя применен распределитель 17 с центрирующими плунжерами, принцип действия которых- рассмотрен выше, то при увеличении момента сопротивления развороту полурам 7 и 9 возрастает усилие для поворота рулевого колеса 3. Следовательно, гидроусилитель имеет следящее действие и по усилию на рулевом колесе, а у тракториста при повороте трактора создается «чувство дороги».

Как видно из рассмотренной конструктивной схемы гидроусилителя, в этом случае используется комбинированное следящее действие — по перемещению и по усилию, что характерно для большинства отечественных тракторных гидроусилителей.

Повышение технического уровня трактора неразрывно связано с совершенствование системы его управления.

В рассмотренных механических и гидромеханических рулевых управлениях рулевой привод и рулевой механизм соединены между собой механической связью, которая в ряде случаев осложняет комплектацию МТА навесными машинами-орудиями.

описание, виды, назначение, принцип работы, устройство

Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем – рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Содержание

- 0.1 Принцип работы реечной рулевой тяги

- 0.2 Червячный рулевой механизм

- 1 Устройство рулевого управления

- 2 Требования к рулевому управлению автомобиля

- 3 Некоторые особенности работы рулевого управления автомобиля

- 4 Основные причины неисправности

- 5 Рулевая колонка

- 5.

1 Винтовой рулевой механизм

1 Винтовой рулевой механизм

- 5.

- 6 Назначение рулевого управления

- 7 Устройство системы рулевого управления

- 8 Роль усилителя в системе рулевого управления

- 9 Важность исправного рулевого управления

Принцип работы реечной рулевой тяги

Реечный рулевой механизм

Реечный рулевой механизм — является самым распространенным типом механизма, устанавливаемым на легковые автомобили. Основными элементами рулевого механизма являются шестерня и рулевая рейка. Шестерня устанавливается на валу рулевого колеса и находится в постоянном зацеплении с рулевой (зубчатой) рейкой. Схема реечного рулевого механизма

1 – подшипник скольжения; 2 – манжеты высокого давления; 3 – корпус золотников; 4 – насос; 5 – компенсационный бачок; 6 – рулевая тяга; 7 – рулевой вал; 8 – рейка; 9 – компрессионный уплотнитель; 10 – защитный чехол. Работа реечного рулевого механизма происходит следующим образом. При вращении рулевого колеса рейка перемещается влево или вправо. Во время движения рейки перемещаются присоединенные к ней тяги рулевого привода и совершают поворот управляемых колес.

Во время движения рейки перемещаются присоединенные к ней тяги рулевого привода и совершают поворот управляемых колес.

Реечный рулевой механизм отличается простотой конструкции и как следствие, высоким КПД, а также имеет высокую жесткость. Но такой тип рулевого механизма чувствителен к ударным нагрузкам от неровностей дороги, склонен к вибрациям. По причине своих конструктивных особенностей реечный рулевой механизм применяется на переднеприводных автомобилях

Червячный рулевой механизм

Схема червячного редуктора

Этот рулевой механизм является одним из «устаревших» устройств. Им оснащены практически все модели отечественной «классики». Механизм применяется на автомобилях с повышенной проходимостью с зависимой подвеской управляемых колес, а также в легких грузовых автомобилях и автобусах.

Конструктивно устройство состоит из следующих элементов:

- рулевой вал

- передача «червяк-ролик»

- картер

- рулевая сошка

Пара «червяк-ролик» находится в постоянном зацеплении. Глобоидальный червяк представляет собой нижнюю часть рулевого вала, а ролик закреплен на валу сошки. При вращении руля ролик перемещается по зубьям червяка, благодаря чему вал рулевой сошки также поворачивается. Результатом такого взаимодействия является передача поступательных движений на привод и колеса.

Глобоидальный червяк представляет собой нижнюю часть рулевого вала, а ролик закреплен на валу сошки. При вращении руля ролик перемещается по зубьям червяка, благодаря чему вал рулевой сошки также поворачивается. Результатом такого взаимодействия является передача поступательных движений на привод и колеса.

Рулевой механизм червячного типа имеет следующие преимущества:

- возможность поворота колес на больший угол

- гашение ударов от дорожных неровностей

- передача больших усилий

- обеспечение лучшей маневренности машины

Изготовление конструкции достаточно сложное и дорогое – в этом главный ее минус. Рулевое управление с таким механизмом состоит из множества соединений, периодическая регулировка которых просто необходима. В противном случае придется заменять поврежденные элементы.

Устройство рулевого управления

Рассмотрим устройство рулевого управления колесных машин с управляемыми колесами. Конструктивно рулевое управление состоит из:

- рулевого механизма;

- усилителя;

- рулевого привода.

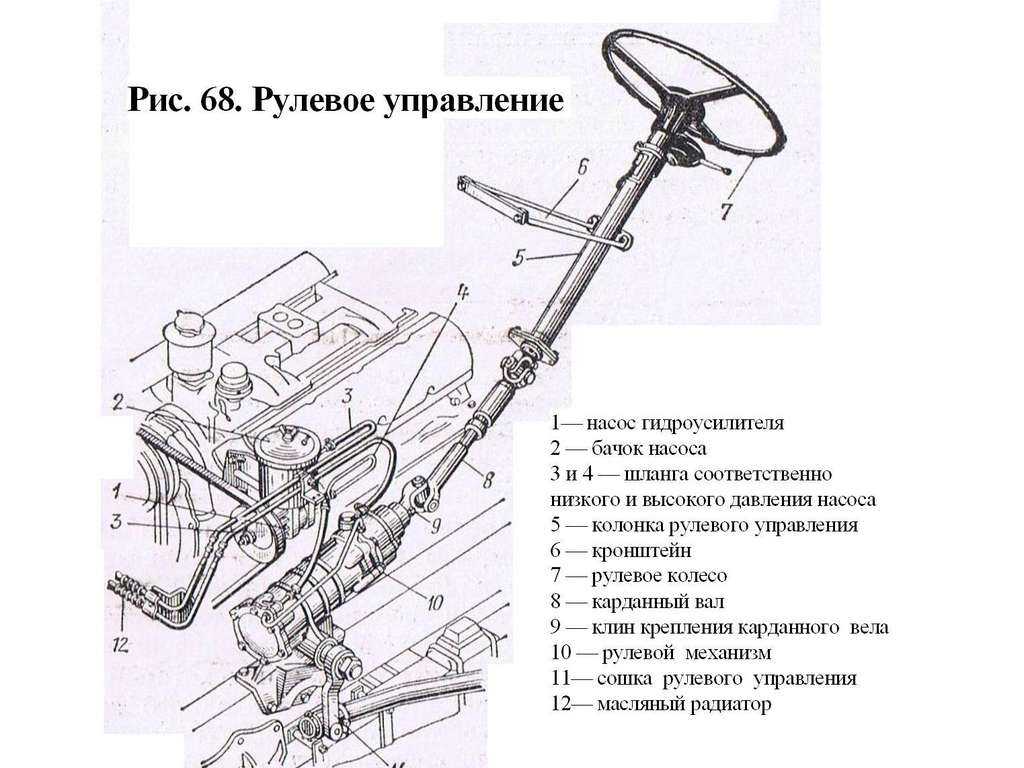

Компоновка рулевого управления грузового автомобиля с управляемыми колесами первой оси (КамАЗ, МАЗ) показана на рисунке. Использование регулируемых рулевых колонок позволяет менять угол наклона ступенчато, как правило, с шагом 5° в пределах до 40°. Рулевое управление с передними управляемыми колесами применяется у двух- и трехосных автомобилей. Компоновка и конструкция рулевого управления сравнительно просты и принципиально могут быть сведены к схемам, приведенным на рисунке.

Рис. Схемы рулевого управления автомобилей с управляемыми колесами передней оси: а — с задней неразрезной трапецией; б — с разрезной трапецией и маятниковым рычагом; в — с реечным рулевым механизмом; г — с разрезной трапецией и двумя маятниковыми рычагами; д — с расчлененным рулевым валом; е — с передней неразрезной трапецией; ж — с разрезной трапецией и двумя маятниковыми рычагами, направленными назад; з — с неразрезной трапецией и одним маятниковым рычагом; и — с неразрезной трапецией и объединенным рулевым усилителем; к — с неразрезной трапецией и раздельным рулевым усилителем

На четырехосных автомобилях чаще всего устанавливают рулевое управление с поворотом колес первой и второй осей, первой и четвертой, либо всех осей.

Для многоосных (шестиосных) шасси большой грузоподъемности используют рулевое управление с поворотом колес первых трех осей (в последних схемах для повышения маневренности применяют поворотные колеса самоустанавливающегося типа на шестой оси). При прямолинейном движении автомобиля самоустанавливающиеся колеса, связанные друг с другом приводом, блокируются специальным устройством. При движении в повороте с повышенной кривизной траектории эти колеса разблокируются и свободно поворачиваются в режиме слежения.

Требования к рулевому управлению автомобиля

Согласно стандарту, к рулевому управлению применяются следующие основные требования:

- Обеспечение заданной траектории движения с необходимыми параметрами поворотливости, поворачиваемости и устойчивости.

- Усилие на рулевом колесе для осуществления маневра не должно превышать нормированного значения.

- Суммарное число оборотов руля от среднего положения до каждого из крайних не должно превышать установленного значения.

- При выходе из строя усилителя должна сохраняться возможность управления автомобилем.

Существует еще один стандартный параметр, определяющий нормальное функционирование рулевого управления — это суммарный люфт. Данный параметр представляет собой величину угла поворота руля до начала поворота управляемых колес.

Значение допустимого суммарного люфта в рулевом управлении должно быть в пределах:

- 10° для легковых автомобилей и микроавтобусов;

- 20° для автобусов и подобных транспортных средств;

- 25° для грузовых автомобилей.

Некоторые особенности работы рулевого управления автомобиля

Большинство современных моделей автомобильного транспорта имеют инновационную систему управления всеми четырьмя колесами. Благодаря этому значительно улучшается динамика движения транспортного средства на местности со сложным рельефом. Помимо этого, рулевое управление автомобиля адаптированное на все колеса позволяет добиться большей маневренности при скоростной езде. Это возможно благодаря повороту каждого из колес.

Это возможно благодаря повороту каждого из колес.

Примечательно, что в рулевом управлении подруливание колес может осуществляться системой в пассивном режиме. Это возможно благодаря наличию в конструкции задней части подвески специальных упругих резинометаллических деталей. При возникновении крена кузова за счет изменения величины и направления нагрузки осуществляется изменение направления движения. Рулевое управление с функцией подруливания задних колес позволяет эффективно распределить усилие для поворота всех колес. Помимо этого, такая система не позволяет осуществить поворот колес при активном состоянии подвески.

В конструкцию адаптивной системы подруливания входят шарниры и тяги. Шарнир имеет несколько элементов в своем составе, для удобства использования его конструкция представлена в виде снимающегося наконечника. Кинематическую схему рулевого управления автомобиля удобнее всего представить в идее прямоугольника, на каждой из сторон которого находятся:

- плечи;

- угол схождения;

- развал;

- продольный и поперечный наклон.

Плечи, продольный и поперечный наклон обеспечивают стабилизацию движения, в то время как остальные параметры находятся в постоянном противодействии. Поэтому еще одной задачей рулевого управления является стабилизация всех возникающих в процессе движения сил.

Основные причины неисправности

Устройство системы управления автомобиля, как и все его механизмы, подвержены поломкам.

В большинстве случаев их можно предугадать заранее, по причине наличия предшествующих симптомов.

Системе могут нанести ущерб, события неблагоприятного характера , такие как:

- неправильная эксплуатация транспортного средства, выраженная в агрессивном стиле езды;

- некачественное покрытие дороги, наличие выбоин и неровностей;

- установка запчастей неоригинального производства при проведении процедуры их замены;

- некомпетентное проведение ремонтных работ ;

- несвоевременное обслуживание;

- превышение срока эксплуатации оборудования.

Возникшие неполадки с системой управления авто в процессе движения транспорта, могут стать причиной аварий. Поэтому следует прислушиваться к признакам, которые относятся к предвестникам неприятностей.

Поэтому следует прислушиваться к признакам, которые относятся к предвестникам неприятностей.

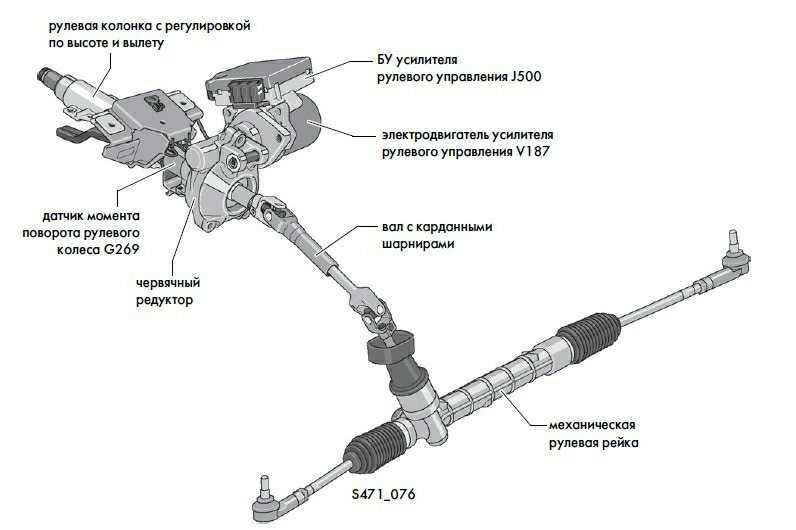

Рулевая колонка

Выполняет передачу вращательного усилия, которое создает водитель для изменения направления. Состоит она из рулевого колеса, располагаемого в салоне (на него и воздействует водитель, вращая его). Оно жестко посажено на вал колонки. В устройстве этой части рулевого управления очень часто используется вал, разделенный на несколько частей, соединенных между собой карданными шарнирами.

Такая конструкция сделана не просто так. Во-первых, это позволяет менять угол положения рулевого колеса относительно механизма, смещать его в определенную сторону, что нередко необходимо при компоновке составных частей авто. В дополнение такая конструкция позволяет повысить комфортабельность салона – водитель может менять положение рулевого колеса по вылету и наклону, обеспечивая максимально удобное его положение.

Во-вторых, составная рулевая колонка имеет свойство «ломаться» в случае ДТП, снижая вероятность травмирования водителя. Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

Суть такова – при фронтальном ударе двигатель может сместиться назад и толкнуть рулевой механизм. Если бы вал колонки был цельным, изменение положения механизма привело бы к выходу вала с рулевым колесом в салон. В случае же со составной колонкой, перемещение механизма будет сопровождаться всего лишь изменением угла одной составляющей вала относительно второй, а сама колонка остается неподвижной.

Винтовой рулевой механизм объединяет следующие конструктивные элементы: винт на валу рулевого колеса; гайку, перемещаемую по винту; зубчатую рейку, нарезанную на гайке; зубчатый сектор, соединенный с рейкой; рулевую сошку, расположенную на валу сектора.

Особенностью винтового рулевого механизма является соединение винта и гайки с помощью шариков, чем достигается меньшее трение и износ пары.

Принципиально работа винтового рулевого механизма схожа с работой червячного механизма. Поворот рулевого колеса сопровождается вращением винта, который перемещает надетую на него гайку. При этом происходит циркуляция шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую сошку.

При этом происходит циркуляция шариков. Гайка посредством зубчатой рейки перемещает зубчатый сектор и с ним рулевую сошку.

Винтовой рулевой механизм в сравнении с червячным механизмом имеет больший КПД и реализует большие усилия. Данный тип рулевого механизма устанавливается на отдельных легковых автомобилях представительского класса, тяжелых грузовых автомобилях и автобусах.

Назначение рулевого управления

Для осуществления движения транспортного средства (ТС) по выбираемой водителем траектории служит рулевое управление (РУ), конструкция которого во многом определяет безопасность движения и утомляемость водителя. К рулевому управлению ТС предъявляются специфические требования, основными из которых являются:

- обеспечение высокой маневренности ТС

- легкость управления (за счет применения усилителей рулевого управления)

- обеспечение по возможности чистого качения (без бокового скольжения) всех колес ТС при поворотах (за счет правильной конструкции привода)

- автоматическая стабилизация управляемых колес, т.

е. возвращение их в состояние прямолинейного движения после снятия воздействия со стороны водителя

е. возвращение их в состояние прямолинейного движения после снятия воздействия со стороны водителя - необратимость рулевого управления — отсутствие передачи ударов управляемых колес о неровности дороги на руки водителя

- обеспечение следящего действия (любое воздействие водителя на рулевое управление должно вызывать соответствующее изменение направления движения)

Рис. Рулевое управление: 1 — масляный радиатор; 2, 4 — валы; 3 — рулевая колонка; 5 — рулевое колесо; 6 — насос гидроусилителя руля; 7 — рулевой механизм; 8 — сошка

Система рулевого управления представляет собой совокупность устройств, служащих для поворота управляемых колес автомобиля при воздействии водителя на рулевой управляющий орган (рулевое колесо).

Устройство системы рулевого управления

Схема рулевого управления

Конструктивно система рулевого управления состоит из следующих элементов:

- Рулевое колесо (руль) — предназначено для управления водителем с целью указания направления движения автомобиля.

В современных моделях оно дополнительно оснащается кнопками управления мультимедийной системой. Также в рулевое колесо встраивается передняя подушка безопасности водителя.

В современных моделях оно дополнительно оснащается кнопками управления мультимедийной системой. Также в рулевое колесо встраивается передняя подушка безопасности водителя. - Рулевая колонка — выполняет передачу усилия от руля к рулевому механизму. Она представляет собой вал с шарнирными соединениями. Для обеспечения безопасности и защиты от угона колонка может быть оснащена электрическими или механическими системами складывания и блокировки. Дополнительно на рулевой колонке устанавливается замок зажигания, органы управления светотехникой и стеклоочистителем ветрового стекла автомобиля.

- Рулевой механизм — выполняет преобразование усилия, создаваемого водителем через поворот рулевого колеса и передает его приводу колес. Конструктивно представляет собой редуктор с некоторым передаточным отношением. Сам механизм соединяет с рулевой колонкой карданный вал рулевого управления.

- Рулевой привод — состоит из рулевых тяг, наконечников и рычагов, выполняющих передачу усилия от рулевого механизма к поворотным кулакам ведущих колес.

- Усилитель рулевого управления — повышает усилие, которое передается от руля к приводу.

- Дополнительные элементы (амортизатор рулевого управления или «демпфер», электронные системы).

Стоит также отметить, что подвеска и рулевое управление автомобиля имеют тесную взаимосвязь. Жесткость и высота первой определяют степень отклика автомобиля на вращение рулевого колеса.

Роль усилителя в системе рулевого управления

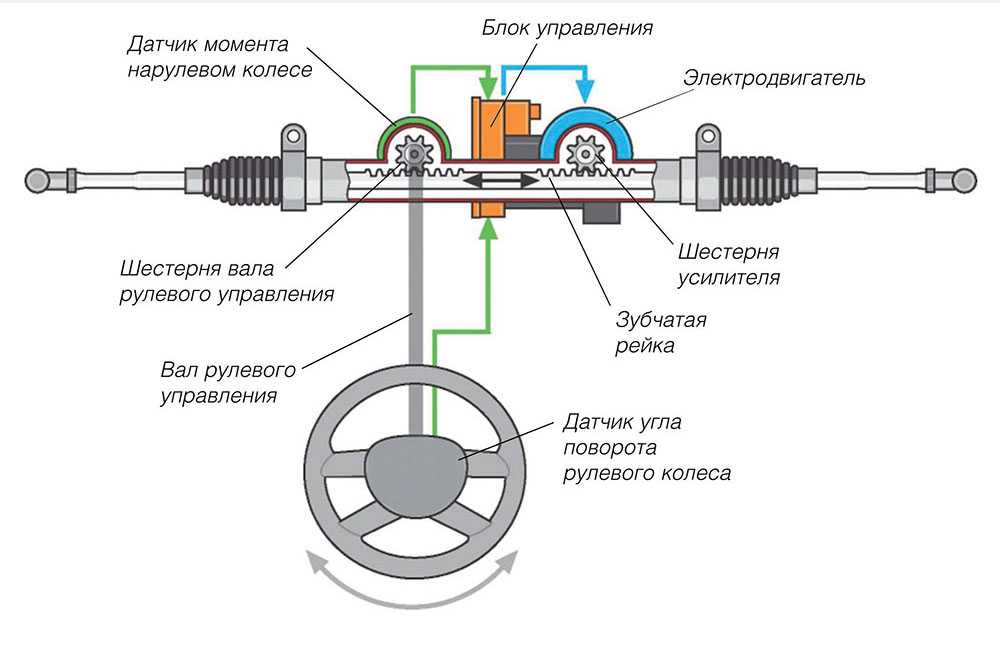

Этот элемент помимо того, что позволяет снизить усилие прикладываемое водителем к рулевому колесу, позволяет значительно увеличить точность управления автомобилем. Благодаря наличию усилителя в конструкции рулевого управления появилась возможность использовать в системе элементы, обладающие небольшой величиной придаточного числа. Усилители системы управления делятся на три типа:

- Электрический.

- Пневматический.

- Гидравлический.

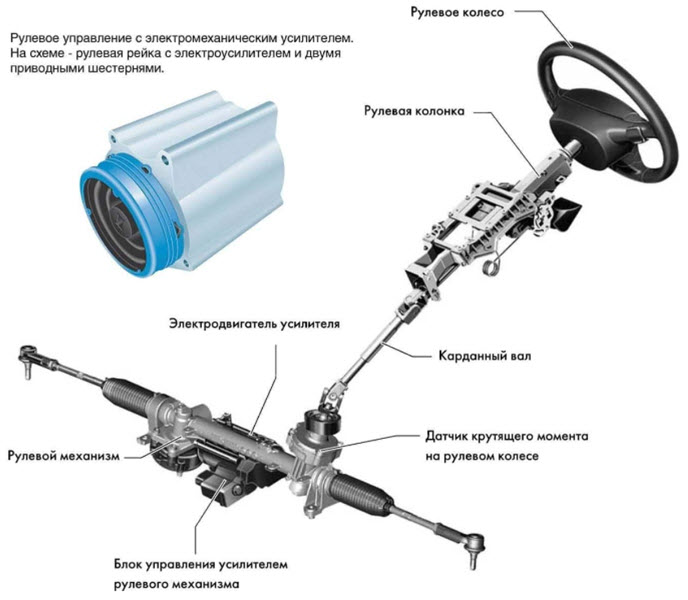

Однако большее распространение получил последний тип. Гидравлика отличается надежностью конструкции и плавностью работы, но требует технического обслуживания по замени жидкости. Электроусилитель рулевого управления встречается реже, но все же большинство моделей современной автомобильной техники укомплектовано именно им. Усиление в нем обеспечивает электрический привод. Заметим, что электронное управление отличается наличием расширенного ряда возможностей, но изредка требует проверки и регулировки.

Электроусилитель рулевого управления встречается реже, но все же большинство моделей современной автомобильной техники укомплектовано именно им. Усиление в нем обеспечивает электрический привод. Заметим, что электронное управление отличается наличием расширенного ряда возможностей, но изредка требует проверки и регулировки.

Важность исправного рулевого управления

Любое транспортное средство относится к категории источника повышенной опасности, поэтому, чтобы предотвратить неприятности, связанные с авариями и их последствиями, рекомендуется его содержать в исправности и постоянно контролировать техническое состояние.

Поскольку, основное назначение рулевого управления заключается в предоставлении водителю возможности маневрированного управления машиной, то исправное состояние системы обеспечит водителю уверенность и безопасность, которая, кстати, важна не только для него, но и для пассажиров.

Безопасное рулевое управление упомянуто и в правилах дорожного движения, которые запрещают эксплуатировать авто при выявлении неисправности системы управления, люфтов, при подтекании масла в рейке из-под пересохших сальников, а также наличия постоянных шумов.

Стоит отметить, что исправность системы управления авто оказывает немаловажное влияние на состояние шин, которые в идеальном случае должны изнашиваться равномерно, чтобы избежать впоследствии кидания транспортного средства по дороге и возникших сложностей в управлении даже после устранения проблем в системе управления.

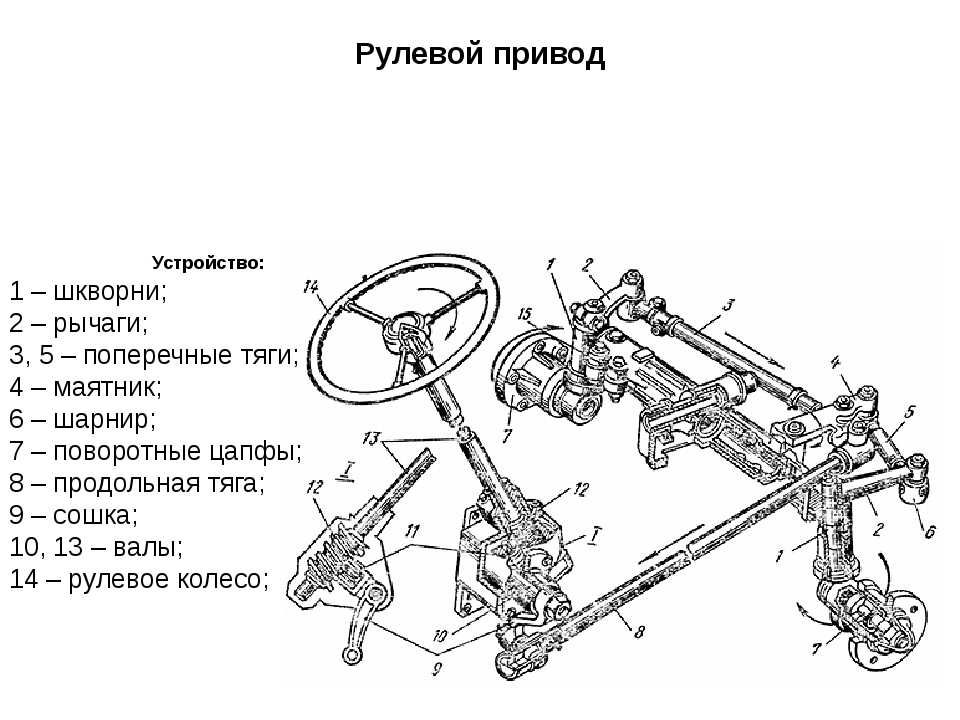

Рулевой механизм и рулевой привод

Рулевой механизм и рулевой привод

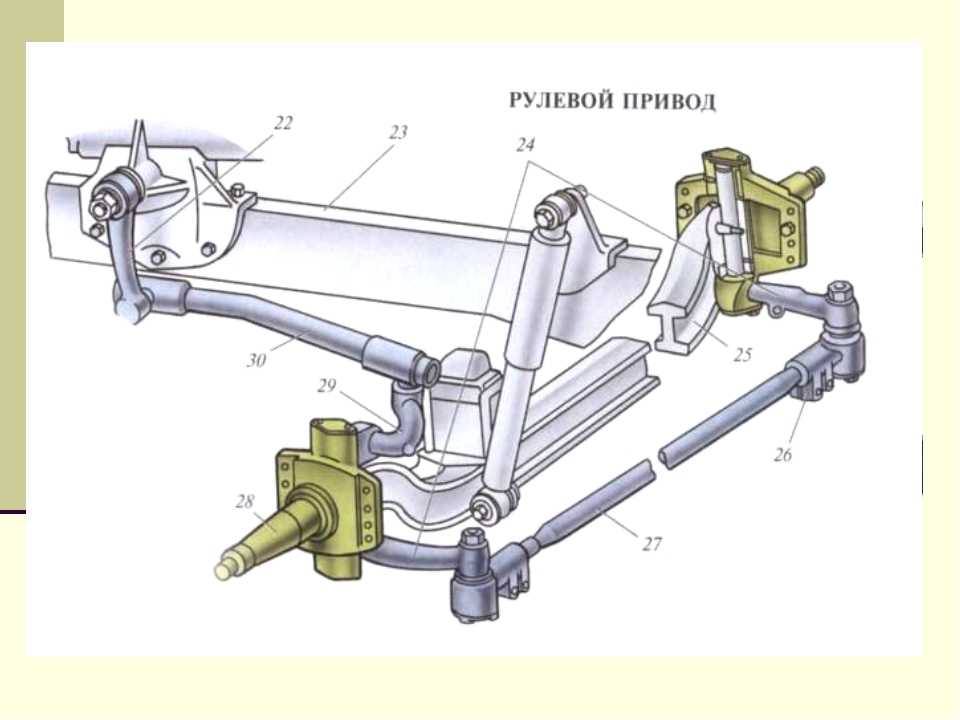

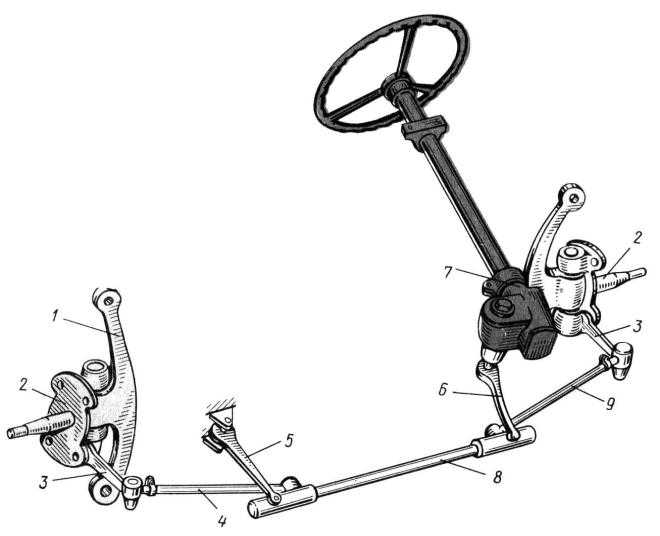

Рулевое управление состоит из рулевого механизма и рулевого привода. В связи с тем что при повороте каждое колесо движется по окружности разного радиуса, необходимо, чтобы внутреннее колесо поворачивалось на больший угол, чем внешнее. Это обеспечивается рулевой трапецией, которую образует балка передней оси, нижние рычаги поворотных цапф и поперечная рулевая тяга.

Рулевой механизм. Этот механизм увеличивает приложенное водителем к рулевому колесу усилие и передает его на рулевой привод.

Рулевой механизм автомобиля ГАЗ-53-12 представляет собой закрепленный на размещенном в рулевой колонке валу рулевого колеса и установленный в картере с крышкой на роликовых подшипниках глобоидный червяк и трехгребневый ролик, закрепленный в головке вала рулевой сошки на шарикоподшипниках. Регулировка конических подшипников проводится прокладками. Регулировка зазора в зацеплении выполняется винтом, фиксируемым стопорной шайбой и гайкой.

Регулировка конических подшипников проводится прокладками. Регулировка зазора в зацеплении выполняется винтом, фиксируемым стопорной шайбой и гайкой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

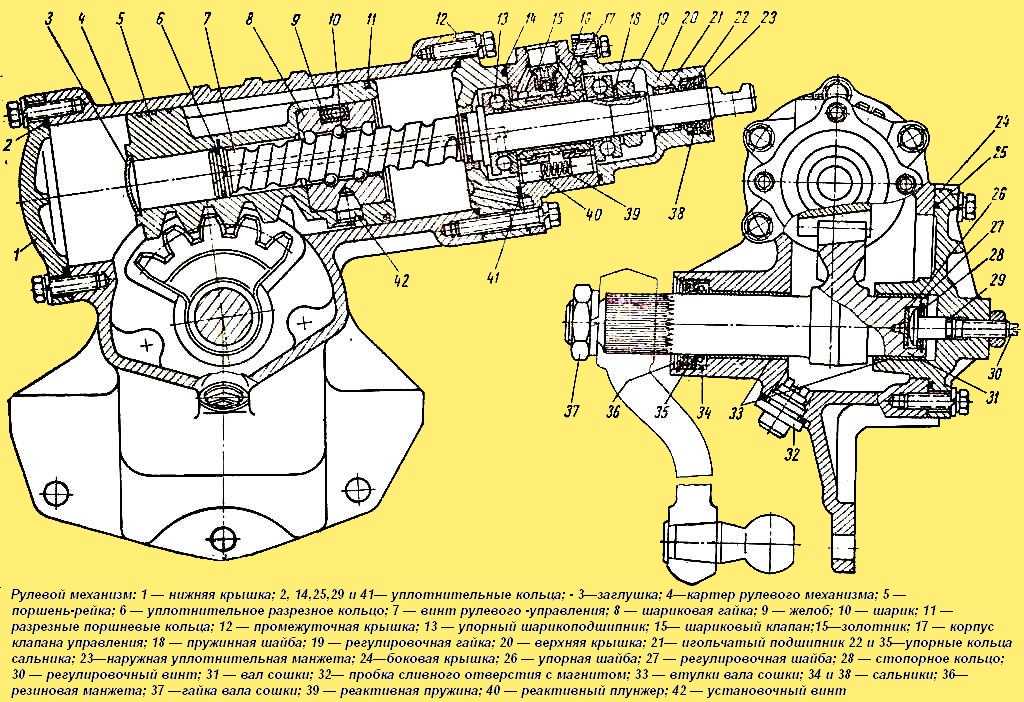

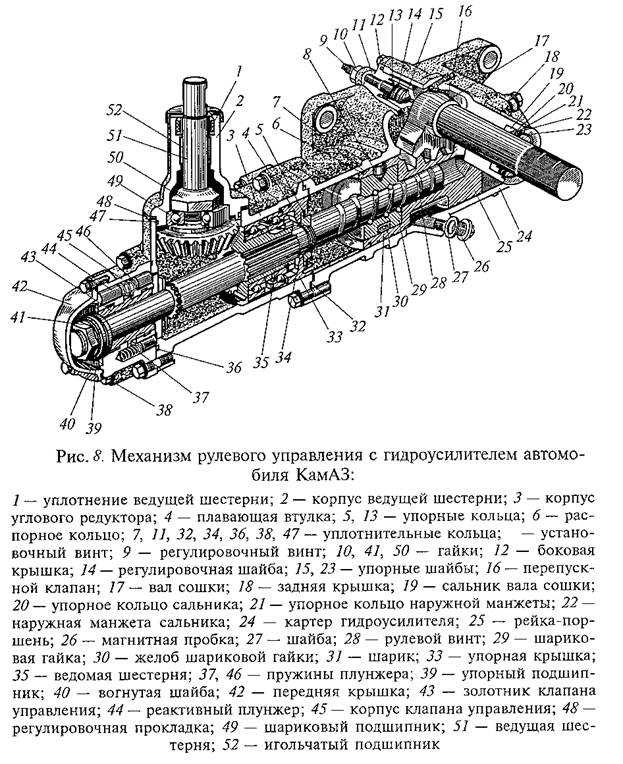

Рулевой механизм автомобилей ЗИЛ приводится в действие валом рулевого колеса через карданный вал и имеет две рабочие пары — винт, с гайкой на циркулирующих шариках и поршень-рейку, зацепляющуюся с зубчатым сектором вала сошки. Рулевой механизм объединен в одном агрегате с гидроусилителем. Картер рулевого механизма является одновременно цилиндром гидроусилителя. В цилиндре перемещается поршень-рейка, в котором укреплена установочным винтом шариковая гайка, получающая осевое перемещение при приложении усилия к рулевому колесу. Винтовая нарезка гайки и винта имеет полукруглое сечение, заполненное шариками, в результате чего уменьшается трение между винтом и гайкой.

Рис. 1. Рулевой механизм автомобиля ГАЭ-53-12

1. Рулевой механизм автомобиля ГАЭ-53-12

Вращательное движение вала рулевого механизма в паре винт-гайка преобразуется в поступательное движение гайки, которая передает это движение поршню-рейке. На нижней поверхности поршня-рейки имеются зубья, образующие рейку, которая находится в зацеплении с зубчатым сектором, изготовленным за одно целое с валом рулевой сошки. Корпус золотникового устройства, направляющего масло от насоса в полости Л и Б цилиндра гидроусилителя (в зависимости от направления вращения рулевого колеса), прикреплен к картеру рулевого механизма.

При движении автомобиля по прямой масло, поступающее от насоса в золотниковое устройство, проходит через шариковый клапан и возвращается по шлангу в насос гидроусилителя. При повороте рулевого колеса создается сопротивление повороту управляемых колес и на винте рулевого механизма возникает осевое усилие, которое стремится переместить золотник, укрепленный на винте, вправо или влево (в зависимости от направления поворота). Золотник, перемещаясь, открывает маслу доступ в ту или другую полость цилиндра гидроусилителя. Масло давит на поршень-рейку и тем. самым облегчает поворот колес автомобиля.

Золотник, перемещаясь, открывает маслу доступ в ту или другую полость цилиндра гидроусилителя. Масло давит на поршень-рейку и тем. самым облегчает поворот колес автомобиля.

Для слива масла, а также улавливания попавших в масло металлических частиц в нижней части картера имеется пробка. Насос гидроусилителя лопастного типа приводится в действие от коленчатого вала двигателя клиновидным ремнем через шкив. Для поддержания необходимого давления масла в системе гидроусилителя рулевого привода в насосе имеются два перепускных клапана.

Рис. 2. Рулевое управление автомобиля ЗИЛ-431410: а — схема рулевого управления; б — насос гидроусилителя; в — рулевой механизм; 1 — насос гидроусилителя; 2 — бачок насоса; 3 и 4 — шланги низкого и высокого давления; 5 — рулевая колонка; 6 — контактное устройство сигнала; 7 — переключатель указателей поворота; 8 — клин крепления карданного шарнира; 9 — карданный вал; 10 — рулевой механизм; 11 — рулевая сошка; 12 — шкив; 13—крышка бачка; 14 — сапун; 15—сетчатые фильтры; 16 — корпус бачка; 17 и 22 — перепускные клапаны; 18, 21 и 42 — пружины; 19 — коллектор; 20 — предохранительный клапан; 23 — крышка насоса; 24 — распределительный диск; 25 — ротор; 26 — статор; 27 — вал колеса; 28 — корпус насоса; 29—нижняя крышка; 30 — картер рулевого механизма; 31 — поршень-рейка; 32 — винт рулевого механизма; 33—шариковая гайка; 34 — желоб; 35 — шарик; 36—промежуточная крышка; 37 — упорный шарикоподшипник; 38—шариковый клапан; 39 — золотник; 40—регулировочная гайка; 41 — верхняя крышка; 42 — корпус золотникового устройства; 43 — реактивный плунжер; 44 — установочный винт; 45 — сектор; 46—боковая крышка; 47—упорная шайба; 48 — регулировочный винт; 49 — вал сошки; 50 — сливная пробка с магнитом

Рулевой механизм автомобиля ЗИЛ-4331 отличается от рулевого механизма автомобиля ЗИЛ-431410 регулируемой по длине и наклону колонкой (рис. 3). Корпус колонки закреплен на кронштейне 8, который крепится четырьмя болтами к кабине. Механизм фиксации колонки по углу наклона состоит из рейки, прикрепленной двумя болтами, и входящего с ней в зацепление сектора, скользящего в направляющих корпуса. Сектор прижимается к рейке эксцентриком, который управляется маховичком, а выводится из зацепления пружиной. Механизм фиксации высоты колонки состоит из зажима и винта, который управляется маховичком и прижимает трубу рулевого колеса к корпусу.

3). Корпус колонки закреплен на кронштейне 8, который крепится четырьмя болтами к кабине. Механизм фиксации колонки по углу наклона состоит из рейки, прикрепленной двумя болтами, и входящего с ней в зацепление сектора, скользящего в направляющих корпуса. Сектор прижимается к рейке эксцентриком, который управляется маховичком, а выводится из зацепления пружиной. Механизм фиксации высоты колонки состоит из зажима и винта, который управляется маховичком и прижимает трубу рулевого колеса к корпусу.

Рис. 3. Регулируемая колонка рулевого управления автомобиля ЗИЛ-4331: 1 — комбинированный переключатель света фар и звукового сигнала; 2 — рулевое колесо; 3 — комбинированный переключатель стеклоочистителя и омывателя ветрового стекла; 4 — кожух; 5 — упорный винт регулировки по высоте; 6 — маховичок механизма регу лировки наклона рулевой колонки; 7 — болт крепления рулевой колонки; 8 — крон штейн крепления рулевой колонки к кабине; 9 — пружина фиксатора; 10 — винт 11 — стопорное кольцо; 12 — маховичок механизма регулировки высоты рулевого колеса; 13 — сектор; 14 — стопор; 15 — эксцентрик; 16—рулевая колонка; 17 — рейка; 18—болт крепления рейки

Рулевой привод. Привод (рис. 4) состоит из рулевой сошки продольной рулевой тяги, верхнего рычага левой поворотной цапфы и рулевой трапеции, образуемой рычагом и тягой с балкой оси.

Привод (рис. 4) состоит из рулевой сошки продольной рулевой тяги, верхнего рычага левой поворотной цапфы и рулевой трапеции, образуемой рычагом и тягой с балкой оси.

Рис. 4. Рулевой привод автомобиля ЗИЛ-431410: 1 — рулевой механизм; 2—рулевая сошка; 3 и 6—продольная и поперечная рулевые тяги; 4— верхний поворотный рычаг; 5 — поворотная цапфа; 7— нижние рычаги поворотных цапф

Рис. 5. Шарниры рулевых тяг автомобилей: а —ГАЗ-53-12; б — ЗИЛ-431410; в —ЗИЛ-4331; 1 — масленка; 2 — пята; 3 и — конические пружины; 4 — крышка; 5 — стопорное кольцо; 6 — наконечник; 7 — продольная рулевая тяга; 8 — резиновое кольцо; 9 — обойма; 10 — резиновый колпак; 11 — кольцо; 12 — полусферический палец; 13 и 16 — сухари; 14 и 24 — сменные вкладыши; 15 и 21 — резьбовые пробки; 17 — цилиндрическая пружина; 18 — ограничитель; 19 — гайка; 20 — поперечная рулевая тяга; 23 — шплинт; 25 — кольцевая пружина

Рулевые тяги соединяются при помощи шарниров (рис. 5). Шарниры продольных и поперечных рулевых тяг имеют аналогичную конструкцию и состоят каждый из шарового пальца, вкладышей (у автомобилей ГАЗ-53-12 и ЗИЛ-4331) или сухарей (у автомобилей ЗИЛ-431410), обжимающих шаровую голову пальца, пружины и пробки. Пружина обеспечивает автоматическое устранение зазоров при износе деталей шарнира. Резьбовые пробки позволяют регулировать шарнирное соединение.

Пружина обеспечивает автоматическое устранение зазоров при износе деталей шарнира. Резьбовые пробки позволяют регулировать шарнирное соединение.

В шарнирах автомобилей ГАЗ-53-12 и ЗИЛ-431410 имеются масленки для смазки. В шарниры автомобиля ЗИЛ-4331 при сборке закладывается запас смазки Литол-24, который при эксплуатации не требует пополнения.

Поперечная рулевая тяга имеет завинчивающиеся наконечники соответственно с правой и левой резьбой, что позволяет вращением тяги изменять ее длину и тем самым регулировать схождение колес.

—

Рулевой механизм может представлять собой червячную, винтовую, кривошипную, зубчатую передачи или комбинацию таких передач. Наибольшее распространение получил рулевой механизм в виде червячной передачи с червяком глобоидальной формы. К этому типу относят рулевые мез&низмы легковых и многих грузовых автомобилей ГАЗ.

Рулевые механизмы с двухгребневым роликом на шарикоподшипниках имеют автомобили ГАЗ-69 и автобусы ПАЗ-672. Рулевым механизмом с трехгребневым роликом на игольчатых подшипниках снабжены грузовые автомобили ГАЗ-63А и ГАЗ-66. Рулевое колесо закреплено на верхнем конце вала. На противоположном конце вала на шлицы напрессован глобоидальный червяк, опирающийся на конические роликоподшипники. В зацеплении с червяком находится трехгребневой ролик, посаженный на двух игольчатых подшипниках, между которыми помещена распорная втулка. Ось ролика закреплена в вильчатом кривошипе вала сошки. Картер рулевого механизма прикреплен болтами к левому лонжерону рамы.

Рулевым механизмом с трехгребневым роликом на игольчатых подшипниках снабжены грузовые автомобили ГАЗ-63А и ГАЗ-66. Рулевое колесо закреплено на верхнем конце вала. На противоположном конце вала на шлицы напрессован глобоидальный червяк, опирающийся на конические роликоподшипники. В зацеплении с червяком находится трехгребневой ролик, посаженный на двух игольчатых подшипниках, между которыми помещена распорная втулка. Ось ролика закреплена в вильчатом кривошипе вала сошки. Картер рулевого механизма прикреплен болтами к левому лонжерону рамы.

На верхнем конце рулевого вала расположена кнопка сигнала, провод от которой проходит внутри рулевого вала в трубке. Между трубкой и валом установлен сальник, поджимаемый пружиной. Вал сошки уплотнен сальником. Сошка на конических шлицах вала укреплена гайкой. Вал имеет сдвоенные шлицы, обеспечивающие правильность установки сошки под необходимым углом. На картере рулевого механизма сделаны выступы, служащие упорами для ролика при поворотах сошки из среднего положения в крайние на угол 45°.

Осевой зазор подшипников регулируют изменением числа картонных (толщиной 0,25 мм) со специальной пропиткой и пергаментных (толщиной 0,10—0,12 мм) прокладок под крышкой картера. Зацепление червяка и ролика регулируют, не разбирая рулевого механизма, винтом, в паз которого входит хвостовик вала сошки. Оси ролика и червяка лежат в разных плоскостях, поэтому для уменьшения зазора в зацеплении достаточно переместить вал сошки в сторону червяка, ввертывая винт. Для фиксирования регулировочного винта служат стопорная шайба, штифт и навернутая на винт гайка. Аналогичное устройство имеет рулевой механизм автомобиля ГАЗ-24 «Волга».

Другим распространенным типом рулевого механизма является винтовая передача с циркулирующими шариками и зубчатым зацеплением.

Комбинированный рулевой механизм автомобиля MA3-5335 представляет собой винт, проходящий внутри гайки-рейки, находящейся в зацеплении с зубчатым сектором. В винтовые канавки между гайкой-рейкой и винтом при сборке заложено два ряда шариков, создающих два непрерывных потока. Потоки шариков в винтовых канавках ограничены направляющими. Высокая точность деталей механизма обеспечивает легкое и плавное вращение винта в гайке-рейке.

Потоки шариков в винтовых канавках ограничены направляющими. Высокая точность деталей механизма обеспечивает легкое и плавное вращение винта в гайке-рейке.

Рис. 6. Рулевые механизмы автомобилей: а — ГАЗ-69; б — ГАЗ-53А и ГАЗ-66; 1 — стопорная шайба; 2 — хвостовик вала сошки; 3 — винт; 4 и 9 — гайки; 5 — штифт; 6 и 22 — сальники; 7 л 10 — валы; 8 — сошка; 11 — трубка; 12, 15, 20 и 21 — подшипники; 13 — глобоидальный червяк; 14 — ось ролика; 16 — ролик; 17 — распорная втулка; 18 — кривошип; 19 — картер; 23 — пружина; 24 — прокладки; 25 — крышка картера

Сектор рулевого механизма, изготовленный как одно целое с валом сошки, установлен на игольчатых подшипниках. Зубья сектора выполнены с переменной по длине толщиной, что позволяет регулировать зазор в зацеплении с рейкой, перемещая в осевом направлении сектор регулировочным винтом. Винт в сборе с валом сектора ввертывают в боковую крышку картера и крепят контргайкой. Регулировочный винт упирается в опорную пластину и удерживается гайкой. Контргайка фиксирует положение винта после регулировки.

Контргайка фиксирует положение винта после регулировки.

Для правильной установки сошки на торце вала сектора нанесена метка, которую при сборке совмещают с меткой на сошке. Винт вращается в двух роликоподшипниках и соединяется с рулевым колесом карданным шарниром и валом.

Рис. 7. Рулевой механизм автомобиля MA3-5335

Рис. 8. Рулевое

Устройство рулевой рейки. Из чего состоит, как выглядит? :: carway.info

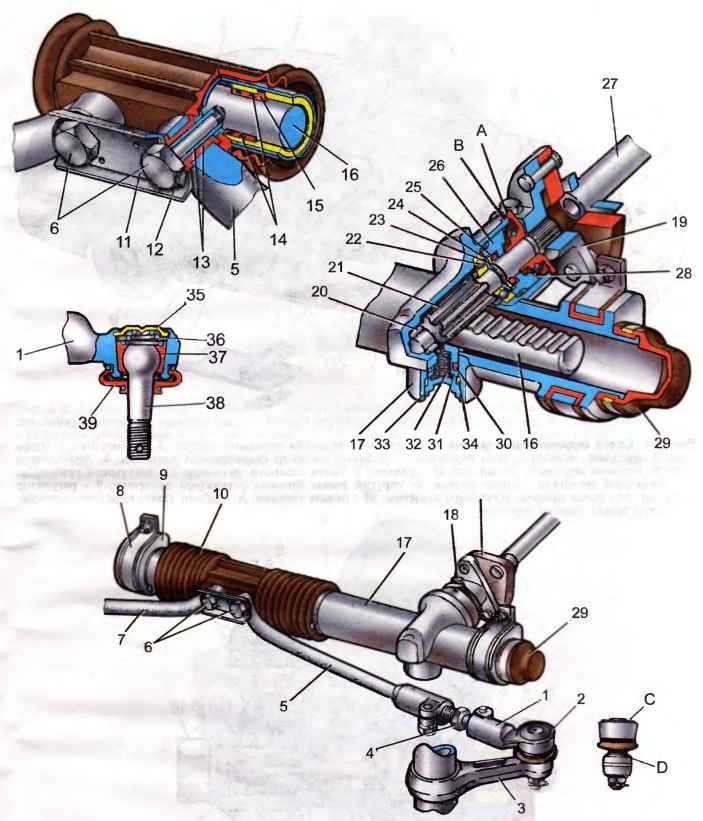

Рулевое управление обеспечивает движение автомобиля в направлении, которое задает водитель. Главные элементы рулевого управления: рулевой привод и рулевой механизм. Сегодня автопроизводители устанавливают в легковых авто рулевые механизмы реечного типа, его основа – рулевая рейка.

Чтобы обеспечить высокий уровень комфорта управления, рулевая рейка оборудуется гидравлическим усилителем (ГУР) или электромеханическим (ЭУР). Всего существует три основных типа рулевых реек:

Механические рулевые рейки.

Рейки с гидравлическим усилителем (ГУР).

Рейки с электроусилителем (ЭУР).

Механические рулевые рейки

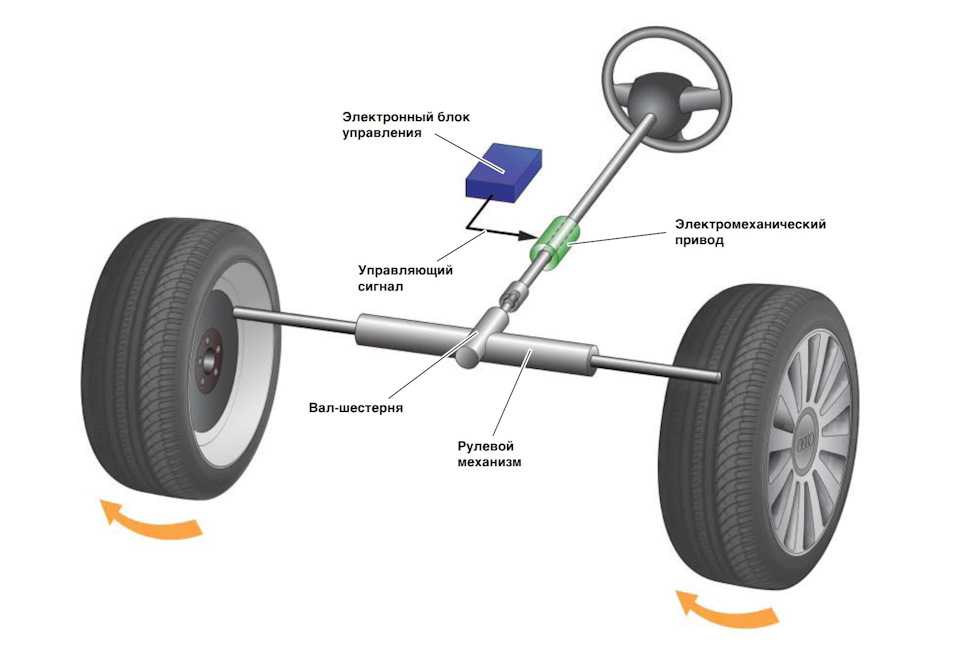

Являются простейшими по своей конструкции, представляют собой прямую передачу крутящего момента от входного вала с шестерней на зубчатую рейку. Данный тип рейки чаще всего используют совместно с ЭУР, устанавливается на рулевой колонке.

Среди основных компонентов механической рулевой рейки можно выделить следующие:

- Картер, изготовленный из алюминия. В нем предусмотрена специальная полость, где располагается гофрированная защита, которая предотвращает попадание влаги и грязи в механизм.

- Шестерня или зубчатое колесо привода. Располагается внутри корпуса рулевого механизма, и удерживается там с помощью специального подшипника.

- Пружина с поджимным поршнем. Ее задача заключается в том, чтобы плотно прижать рулевую рейку по отношению к шестерне. Это позволяет создавать максимально плотное сцепление зубьев.

- Втулка, предусмотренная для шарнира тяги. Она осуществляет свою работу в определенном, заданном инженерами, интервале, а также обеспечивает нужный ход для механической рейки.

Рулевые рейки с гидравлическим усилителем

Главное отличие данной рейки от механической – наличие гидравлических цилиндров, образованных между зубчатой рейкой и корпусом. На ведущем валу предусмотрена установка золотникового распределителя.

За состоянием гидравлического привода необходимо постоянно следить, чтобы не допустить утечку рабочих жидкостей и их засорение. Чтобы снять рулевой механизм, потребуется сливать рабочую жидкость. Во время заправки гидропривода свежей рабочей жидкостью, потребуется удалить воздух из системы.

Данный тип реек был широко распространен до 2000 г. Потом произошел переход к рейкам с электромеханическим усилителем. Сейчас ГУР применяется только на внедорожниках и грузовых авто. Около 98 % всех легковых авто, выпускаемых сегодня, производители оборудуют ЭУР.

Рулевые рейки с электроусилителем

В рейках данного типа усиление происходит при помощи электромотора. Работой электромотора управляет система ЭБУ.

Существует несколько типов ЭУР, отличающихся способом передачи усилия на шток рейки и расположением блока управления.

Самая распространённая конструкция — электродвигатель расположен рядом с рейкой и помогает перемещать её через дополнительную шестерню и червячную передачу.

Другое решение заключается в размещении электромотора параллельно рейке, при этом передача усилия осуществляется с помощью зубчатого ремня.

Третий вариант называется прямым приводом. В таких рейках шток перемещается внутри двигателя, посредством передачи усилия парой «винт — гайка», благодаря чему весь узел выходит наиболее компактным.

Различая по размещению блока управления с электроусилителем, заключаются в следующем. На европейских автомобилях ЭБУ чаще монтируют рядом с электромотором либо на нем самом. То есть фактически на рейке. На автомобилях японских и корейских производителей, блок управления устанавливается ближе к приборной панели. В первом случае конструкция получается более ремонтопригодной, но возможны механические повреждения блока управления или попаданиев него влаги. Во втором случае блок управления лучше защищен, но при необходимости ремонта, чтобы проверить рейку отдельно от автомобиля, потребуется вытянуть несколько метров проводки и найти сам блок управления.

Оборудование для диагностики рулевых реек

Для диагностики рулевых реек, оборудованных усилителем, необходимо специальное оборудование:

- Тестеры для экспресс-диагностики агрегатов ГУР на автомобиле: MS610 и MS611.

- Стенды для диагностики демонтированных агрегатов ГУР: MS604 проверяет одно- и двухконтурные насосы ГУР с механическим приводом, а стенд MS502M оценивает техническое состояние рулевой рейки с ГУР, определяет наличие и характер неисправности.

- Универсальное оборудование для агрегатов ГУР – стенд MS603N-220V, который проверяет рулевую рейку и насос ГУР на автомобиле, диагностирует рулевую рейку, демонтированную с автомобиля, а также обеспечивает промывку системы ГУР при замене рабочей жидкости.

- Контроллер MS561 диагностирует демонтированный с автомобиля агрегат ЭУР: рулевую рейку или колонку, насос ЭГУР. При использовании диагностического контроллера MS561, на демонтированном агрегате можно считать ошибки с блока управления рулевой рейки, затем стереть их при необходимости, а также кодировать или обновить ПО.

РУЛЕВОЙ ПРИВОД | Морской входящий ящик

Типы

- 2 Тип оперативной памяти (больше не используется)

- 4 ОЗУ тип

- Ротари по которому команды с мостика передаются на силовые агрегаты рулевого привода.

Системы управления рулевым механизмом состоят из передатчиков, приемников, гидравлических управляющих насосов и связанных с ними двигателей, контроллеров двигателей, трубопроводов и кабелей.

2. Главный рулевой привод:- Механизмы, руль, приводы, силовые агрегаты рулевого привода (для приложения крутящего момента к баллеру руля).

3. Силовой агрегат рулевого механизма:- Может быть электродвигателем, электрооборудованием и подключенным насосом.

4. Вспомогательный рулевой привод:- Все оборудование, кроме основного рулевого привода.

5. Силовая приводная система:- Все гидравлическое оборудование, обеспечивающее питание для поворота баллера руля, а также трубопроводы и фитинги.

6. Максимальная рабочая скорость вперед:- Максимальная рабочая скорость, которую судно рассчитано поддерживать на летней грузовой ватерлинии при максимальных оборотах гребного винта и соответствующем MCR двигателя.

7. Привод руля:- Компоненты, которые непосредственно преобразуют гидравлическое давление в механическое действие для перемещения руля.

8. Максимальное рабочее давление: – максимальное ожидаемое давление в системе при работающем рулевом приводе для выполнения требования о возможности перевода руля от 35° с одного борта до 35° с другого борта при положении судна на его наибольшей морской осадки и хода вперед с максимальной служебной скоростью и в тех же условиях от 35° с одного борта до 30° с другого борта не более чем за 28 с.

Материалы, используемые в рулевом механизме: —

Цилиндры поршня, кожухи под давлением приводов поворотно-лопастного типа, гидравлические силовые трубопроводы, клапаны, фланцы, фитинги и все компоненты рулевого механизма, передающие механические усилия на баллер руля (например, румпель).

Эти вышеперечисленные материалы должны быть из стали (кованой или литой стали) или других одобренных пластичных материалов, должным образом испытанных. Как правило, такие материалы должны иметь относительное удлинение не менее 12% и прочность на растяжение более 650 Н/мм². Особое внимание будет уделено использованию серого чугуна для изготовления корпусов клапанов.

Сталь:- Обычно 2,1% углерода по весу в стальном сплаве с другими элементами, позволяющими замедлять движения дислокации, тем самым контролируя твердость, пластичность и прочность на растяжение.

Теория рулевого управления:-

В зависимости от угла поворота руля на судно действует боковая сила в его кормовой части. Эта боковая сила действует в направлении правого борта, когда руль направления повернут влево. Это поворачивает корабль носом к левому борту.

Угол сваливания для обычного руля составляет ок. 37°. При этом угле сила сопротивления увеличивается, а продольная сила уменьшается (руль действует как тормоз).

Режимы рулевого управления:-

- Auto Pilot

- Последующее рулевое управление

- Не наблюдение рулевого управления

- Автопило автопилот управляет системой рулевого управления, чтобы соответствующим образом поворачивать корабль. Как только судно держит курс, руль возвращается на мидель.

При отклонении корабля от курса гирокомпас посылает автопилоту сигнал об ошибке. Автопилот поддерживает курс, посылая правильный сигнал для поворота руля влево или вправо.

2. Последующие действия:-

Используется в стесненных водах или при плохой видимости. Здесь команда руля отдается по требованию штурвалом или джойстиком. Руль поворачивается в соответствии с командами руля. Положение руля автоматически передается через охотничий механизм на рулевое управление. Движение руля прекращается при достижении уменьшенного угла поворота руля.

Охотничье снаряжение:- Охотничье снаряжение — это механизм обратной связи рулевого механизма, который изменяет положение плавающего рычага гидравлического насоса при перемещении румпеля в желаемое положение. Как следует из названия, охотничье снаряжение постоянно перемещается в зависимости от требований мостика и движения руля из-за волновой силы, действующей на руль.

При совпадении частоты движения с собственной частотой тяга тяги начинает колебаться, приводя всю систему рулевого управления в неустойчивое положение.

3. Несоблюдение:-

Здесь нет сигнала от рулевого механизма из-за неисправного передатчика или рычага рысканья. После подачи команды руль перемещается и останавливается только тогда, когда руль находится в положении остановки.

В. Почему угол поворота руля ограничен 35°?

Ответ:- Выше 35° подъемная сила падает, а сила сопротивления значительно возрастает (действуя как тормоз).

В. Какие компоненты предотвращают превышение максимального угла руля направления в 35°?

Ответ:- Остановка телемотора.

Насосы рулевого механизма:-

- Радиальный поршневой насос

- Осевой поршневой насос

- Радиальный поршневой насос:- Переменный ударный насос с Radial Piston Driped на конституционный электрический моторец. . Его мощность контролируется простым толкающим стержнем, прикрепленным к плавающему кольцу в насосе. Без остановки насоса производительность может быть изменена от нуля до максимальной подачи в обоих направлениях. Давление жидкости увеличивается без ударной нагрузки на трубопровод 9.0008

- Аксиально-поршневой насос:- Аксиально-поршневой насос приводится в действие электродвигателем с постоянной частотой вращения. Скорость подачи и направление потока масла изменяются угловым перемещением шайбы перекоса.

Бесступенчатое изменение подачи насоса от нуля до максимума в любом направлении достигается с помощью рычажного или сервоуправления.

Бесступенчатое изменение подачи насоса от нуля до максимума в любом направлении достигается с помощью рычажного или сервоуправления.

Рулевой механизм поршневого типа:-

Состоит из гидравлических насосов, резервуаров, цилиндров и гидроцилиндров. Масло под давлением подается в цилиндр, который воздействует на поршень. Поступательное движение штока преобразуется румпелем во вращательное движение баллера руля. Руль направления может приводиться в действие двумя штоками и цилиндром или четырьмя штоками и цилиндрами.

Два независимых рулевых двигателя, один от основного питания, а другой от аварийного питания (аварийный распределительный щит).

Четырехцилиндровый рулевой механизм, спроектированный с 50% встроенным резервированием, может работать с двумя цилиндрами в случае отказа.

Румпель преобразует прямолинейное движение цилиндров во вращательное движение руля. Сторона вилки соединена с гульфиком тарана. Гульфик скользит в пазах, которые выточены в верхней и нижней челюстях румпеля.

Балка руля соединяется с другим концом румпеля. Вилочный румпель изготовлен из кованой стали.

Балка руля соединяется с другим концом румпеля. Вилочный румпель изготовлен из кованой стали.В цилиндре находится поршень, который совершает возвратно-поступательное движение внутри цилиндров. Гидравлическое масло под давлением подается в цилиндр для перемещения плунжера в цилиндры и из них. Цилиндр изготовлен из мягкой никель-хромовой стали, а поршень изготовлен из кованой стали с шлифованной поверхностью.