конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

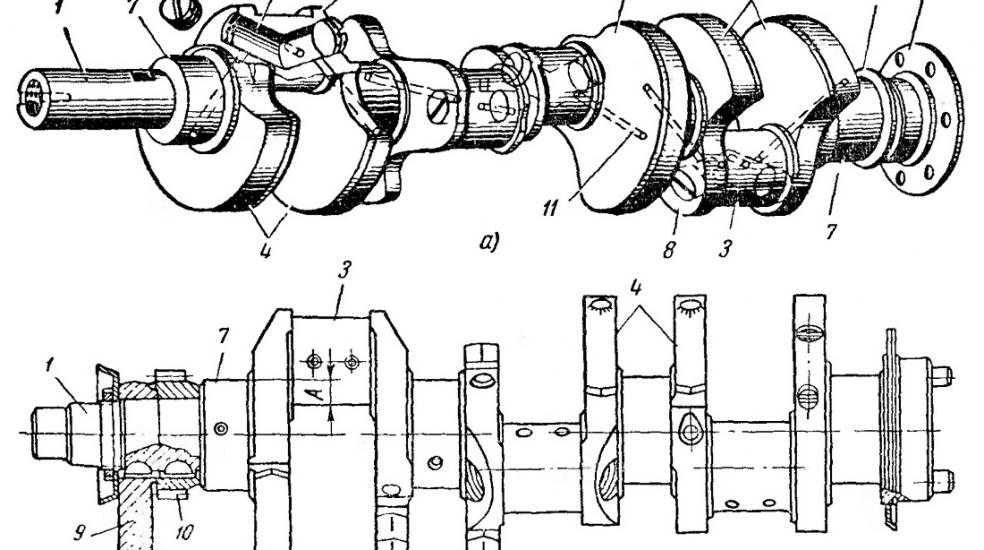

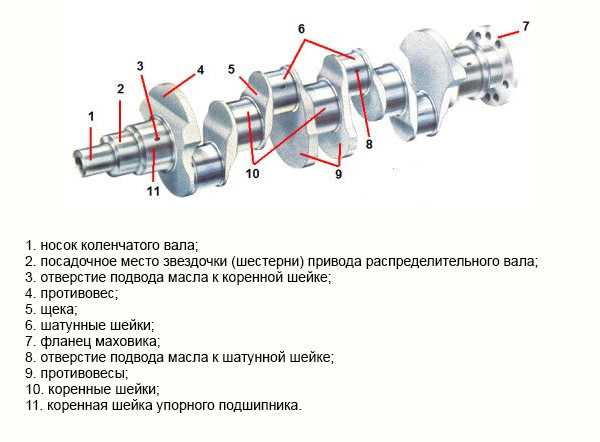

Вал составляют следующие участки:

- Опорный.

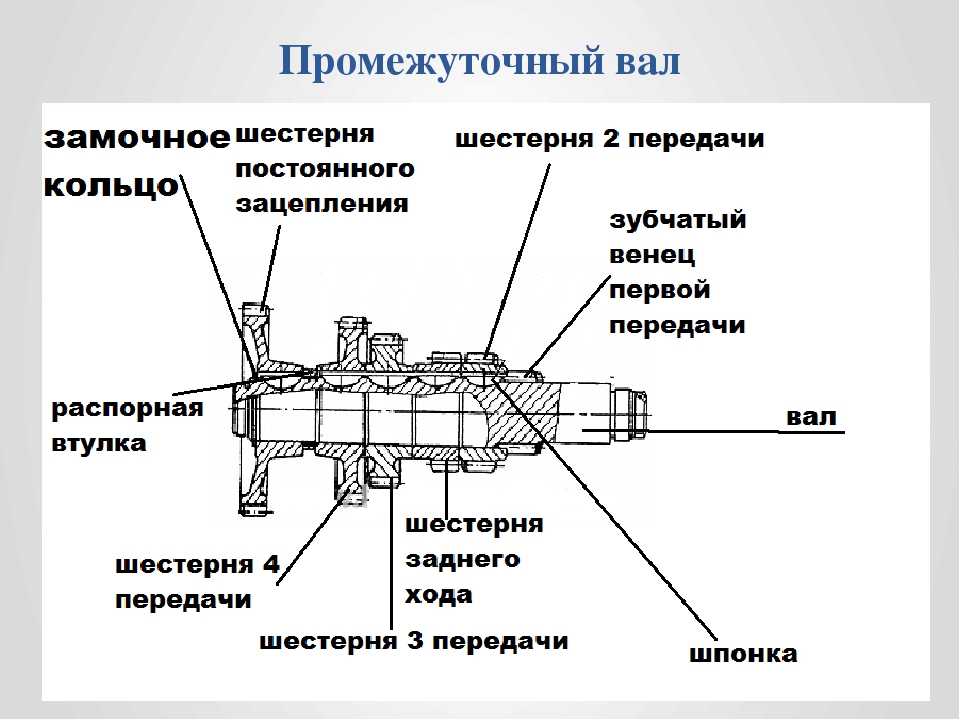

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

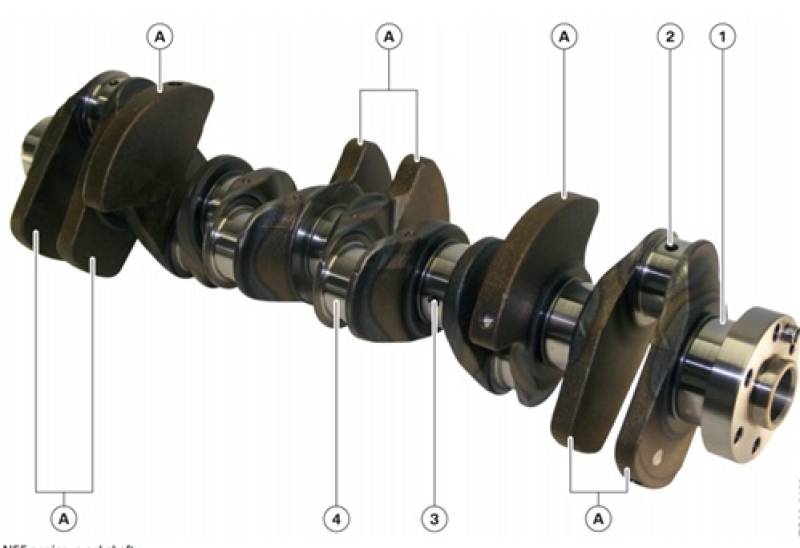

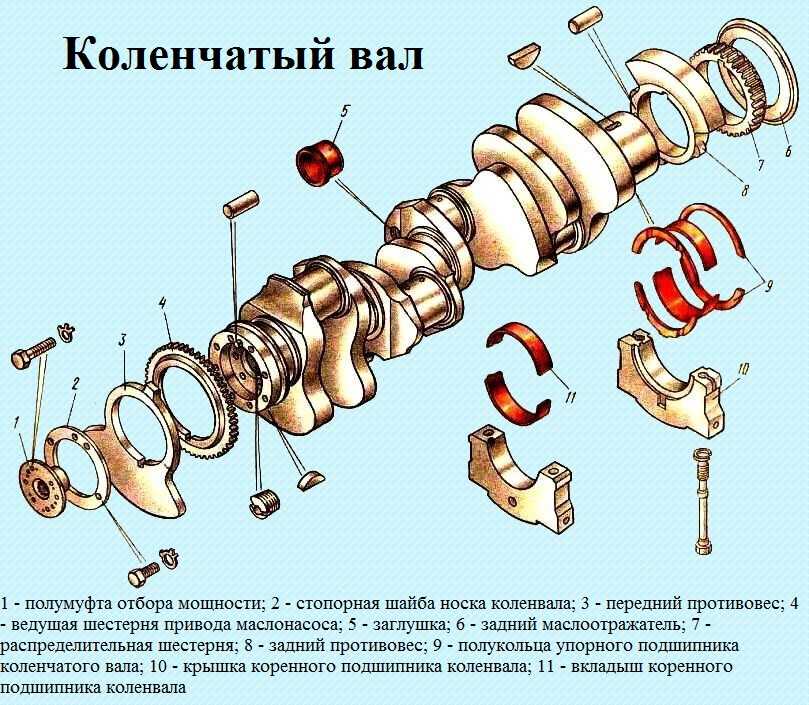

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Классификация валов

По назначению:

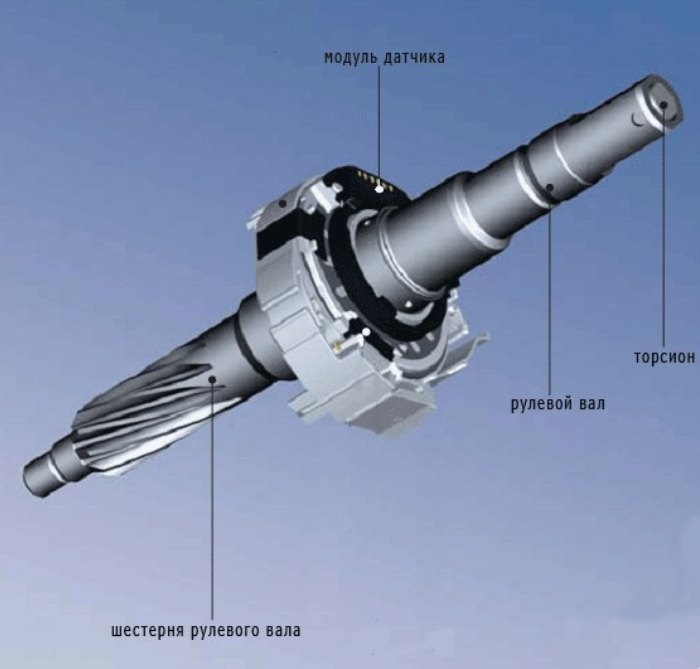

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

По форме оси:

- Прямые.

- Кривошипные.

- Гибкие.

Прямые делятся на:

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

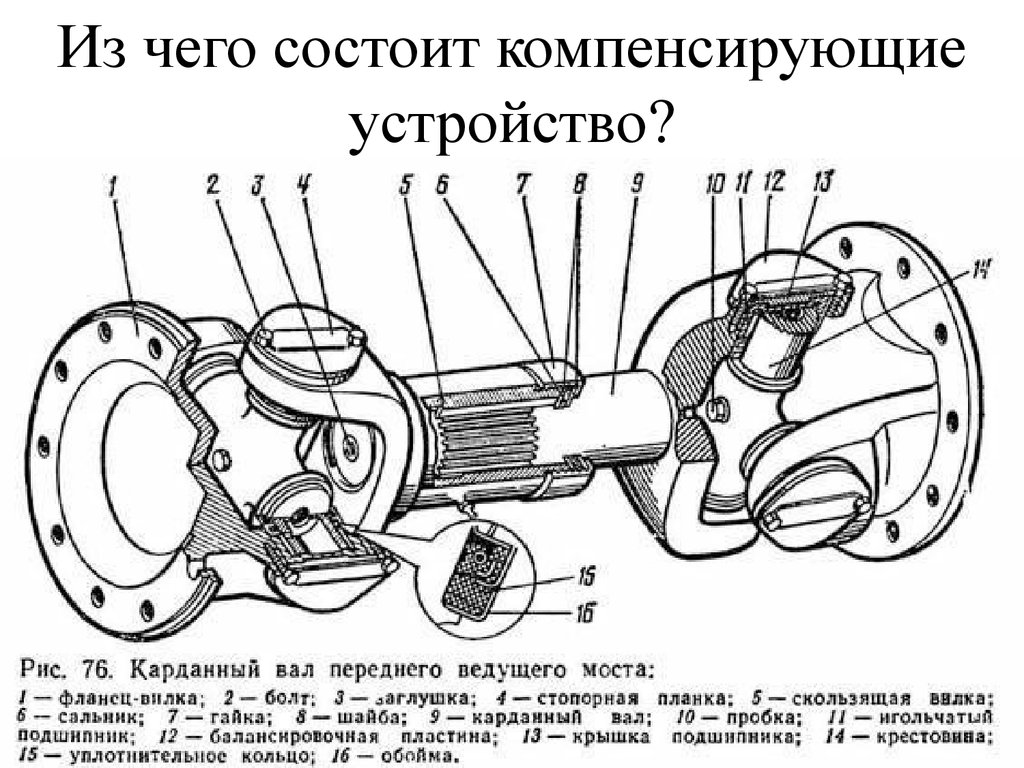

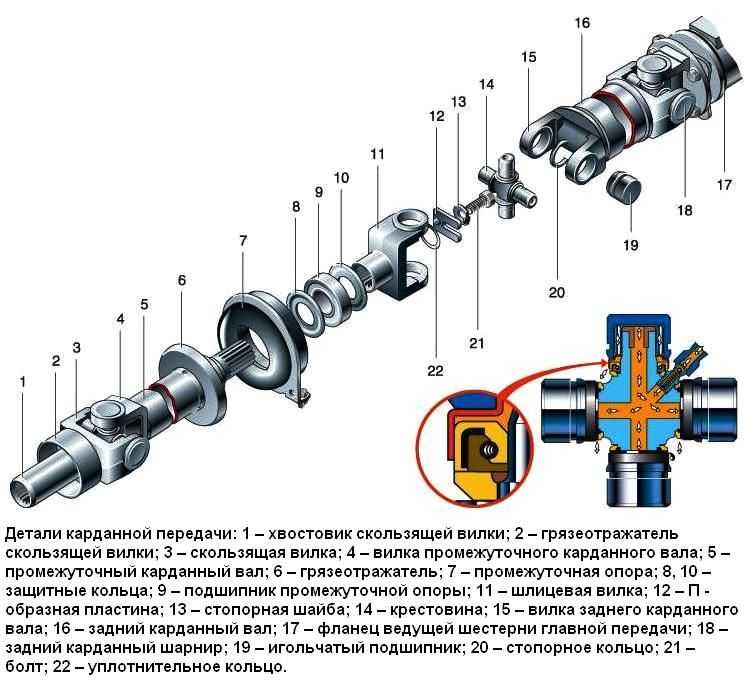

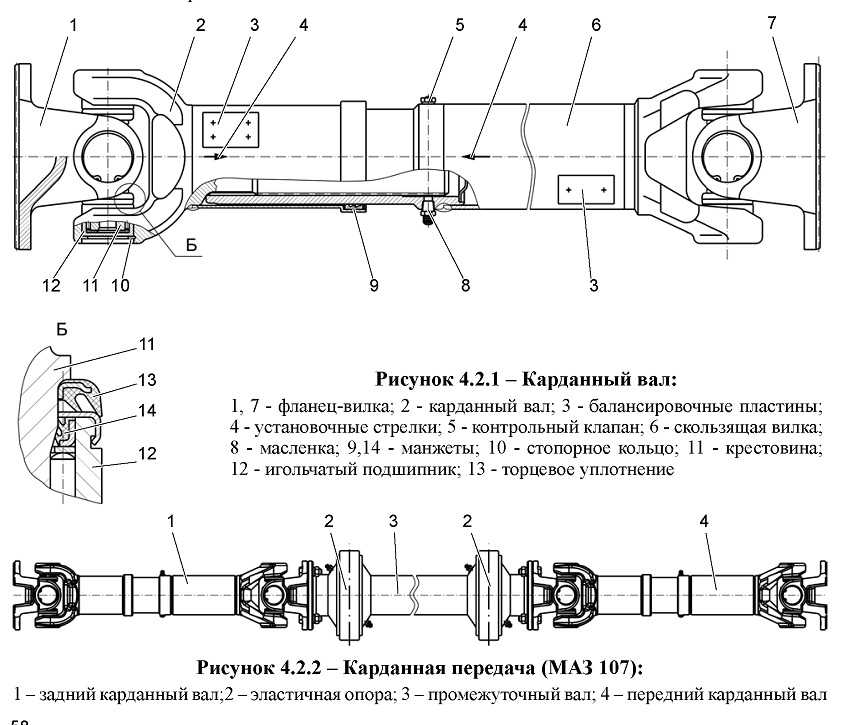

- Карданные.

По форме сечения:

- Гладкие.

- Пустотелые.

- Шлицевые.

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Подробно рассмотрев те вопросы, которые были поставлены выше, можно заключить:

- Вал отличается от оси своей функциональностью и геометрией.

- Вал состоит из 3-х участков (цапфы, шейки, шипа).

- Существуют различные типы классификации валов по назначению и формам.

- Материалом для детали выступают легированные стали различных марок, реже высокопрочные чугуны с шарообразными вкраплениями углерода.

- Изготовление вала включает в себя несколько этапов и требует специальных знаний и значительных затрат энергоресурсов.

- Для увеличения времени эксплуатации валов на этапе производства их поверхность покрывают специальными материалами.

- Вал широко применяется во многих механизмах в различных областях деятельности человека.

Вал-шестерни: виды, характеристики, особенности и сферы применения

- Общее описание вал-шестерни

- Характеристики изделия

- Сферы применения

- Этапы и процесс изготовления валов-шестерен

Потребность в производстве такой детали, как вал-шестерня, существует в самых разных промышленных сферах и является важным элементом во многих узлах и агрегатах, таких как промышленные редукторы и приводные механизмы.

Общее описание вал-шестерни

Вал-шестерня – это деталь, которая состоит из комплекса двух деталей, вала и шестерни, соединенных в одну. Такое исполнение детали, одновременно выполняет функцию и вала и шестерни. Принцип работы и назначение вала-шестерни это передача крутящего момента путем его вращения и зацепления зубчатых элементов с другим валом, так происходит передача момента вращения. В изготовлении используется углеродистая и легированная сталь. Вал-шестерни используются в работе при высоких оборотах и больших нагрузках. Единая конструкция детали при изготовлении дает возможность увеличить диаметр шестерни относительно вала более чем вдвое. Также монолитная конструкция вала шестерни дает ему надежность, нежели если шестерня изготавливается отдельно от вала и насаживается на него. Но стоит учитывать то, что при поломке комбинированного варианта вала-шестерни потребуется полная ее замена.

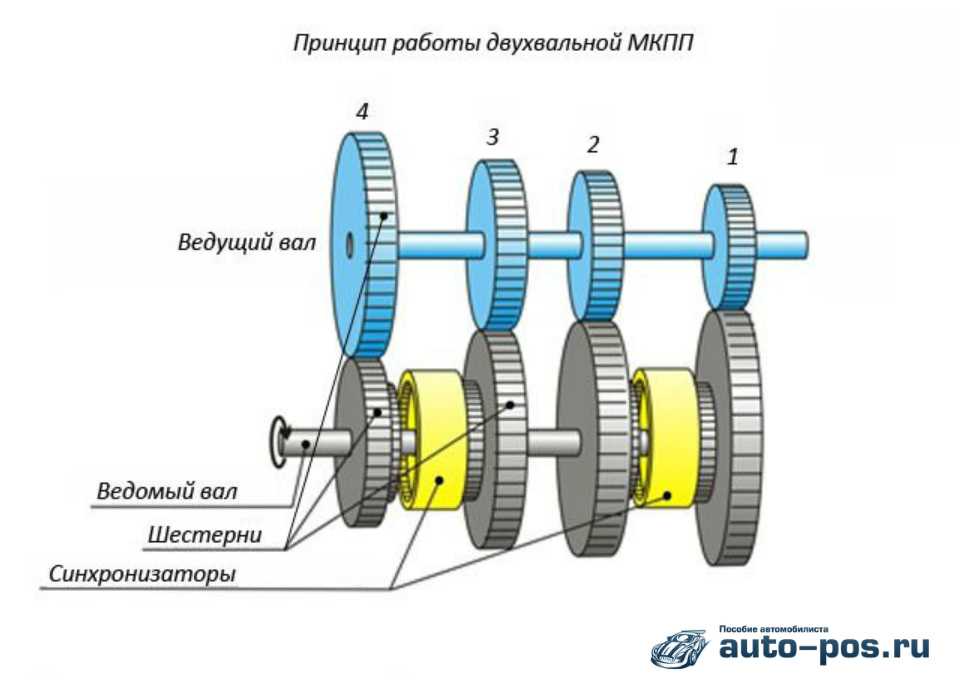

Сейчас использование вала-шестерни в виде единой детали наиболее популярное, чем отдельно вал и шестерня, и используется во многих промышленных механизмах. Исключением являются те узлы, где требуется движение шестерни по валу в процессе работы. Обычно это необходимо в трансмиссиях для переключения передач.

Исключением являются те узлы, где требуется движение шестерни по валу в процессе работы. Обычно это необходимо в трансмиссиях для переключения передач.

Различия валов-шестерней по типу определяется:

- Ступенчатые, гладкие или полые валы;

- С прямыми, косыми или круговыми зубьями.

Характеристики изделия

На вал-шестерню прямозубую или косозубую приходится основная нагрузка при работе механизма, поэтому он наиболее поддержан износу и частому выходу из строя. Стоит добавить, что на долговечность работы вала-шестерни так же влияет условия и среда, в которой он работает. Наиболее большему износу подвергается валы-шесетерни с коническими зубьями, так как помимо естественной механической нагрузки, приходится еще осевая и радиальная с возможным последующим деформированием деталей. Если во время не проводить технический осмотр и обслуживание механизма, замены изношенных деталей, контроль смазочных материалов, то это грозит поломкой и полным выходом из строя всего узла.

Сферы применения

Применение валов-шестерней распространено практически на все известные сферы деятельности, где используются зубчатые передачи. Наиболее популярные сфера применения:

- Автомобилестроение;

- Сельское хозяйство;

- Станкостроение;

- Изготовлении двигателей;

- Буровых установках;

- Насосах;

- Оборонное производство;

- Горнодобывающая;

- Судостроение;

- Самолетостроение.

Этапы и процесс изготовления валов-шестерен

Изготовление валов-шестерней – это трудоемкий и сложный процесс, в который входит множество операций по механической обработке. Сюда входят: токарная, фрезерная обработка, зубофрезеровка, зубодолбежка, зубонарезные работы, сверление, термическая обработка, шлифовка. Все операции должны быть выполнены в соответствии по всем технологическим нормам, ГОСТам, с высокой точностью, для того чтобы получить максимальную плавную и бесшумную работу зубчатых зацеплений.

При производстве валов-шестерен необходимо учитывать все параметры и тонкости указанные в чертеже, модуль, диаметр, все допуска и вид термообработки.

Процесс изготовления вала-шестерни включает в себя:

- Чтение чертежа и составление плана работ;

- Закупка и подготовка подходящего материала в соответствии с техническим заданием;

- Черновая токарная обработка, подготовка к чистовой обработке и приданию нужных форм;

- Нарезка зубьев вала-шестерни;

- Термическая обработка детали для получения необходимой твердости;

- Шлифовка посадок под подшипник и окончательная проверка отделом контроля качества.

Наша компания работает на своих станочных мощностях, что позволяет выполнять работы не только быстрее посредников, но и с более выгодной ценой за токарные услуги.

Работаем с любыми видами стали:

- Черные виды сталей;

- Цветные стали;

- Нержавеющие стали;

- Чугун.

Мы оказываем полный спектр услуг по металлообработке на современном, точном оборудовании с помощью качественного режущего инструмента, что позволяет нашим специалистам получать максимальной точности детали с чертежом заказчика.

Наши специалисты отдела металлообработки готовы принять заказы, обсудить с заказчиком все нюансы и пожелания, рассчитать заявку по срокам и стоимости изготовления в течение одного рабочего дня. Механическую обработку металла можно заказать на сайте https://metall-servise.ru/

Отправляйте заявку для расчета

Введите ваше имя*

E-mail*

Телефон для связи*

Комментарий к заявке

Прикрепите чертеж, эскиз или фото детали*

*-обязательные поля

— Я не робот

Другие статьи:

Запись опубликована в рубрике Детали из металла. Добавьте в закладки постоянную ссылку.

Вал шлицевой, валы, производство валов

Главная Вал шлицевый, вал,…

Валы применяются в машиностроительной, металлургической и прочих отраслях производства. Основное назначение вала — передача момента вращения. В любом механизме или агрегате можно найти вал. Расположение валов в оборудовании может быть разнообразным, в этом и заключается особенность данной детали, что передача момента возможно даже под углом в 90 градусов.

Как правило, для производства валов используют сталь марки: 45, 40Х, 40ХН в зависимости от условий эксплуатации. Сталь 45 наиболее распространенная в машиностроении, так как механические свойства удовлетворяют предъявляемым требованиям. Так же из стали 45 изготавливают коленчатые и распределительные валы, шестерни и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Стоимость изготовления деталей, узлов рассчитывается индивидуально и зависит от конкретного технического задания, количества деталей заказа, наличия заготовок на складе.

Валы

Валы — это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

Классификация валов

Валы в соответствии с классификацией различаются по форме геометрической оси:

- прямые,

- эксцентриковые (коленчатые),

- гибкие.

По форме валы делятся на: гладкие валы, шлицевые валы,

- валы с уступами (ступенчатые),

- валы полые.

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

Особенности производства валов

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности.

В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов.

В случае, если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Этапы производства валов

Производство валов – одно из востребованных направлений в металлургической промышленности. Производство валов может осуществляться как по государственным стандартам для техники и оборудования, регламентируемого ГОСТами, так и на основании индивидуальных чертежей и макетов для отдельных видов оборудования.

Производство валов осуществляется из различных материалов — легированной конструкционной стали, титана, пластмассы, алюминиевых или жаропрочных сталей.

Производство валов условно делится на определенные этапы:

- проектирование, конструирование вала, компьютерный дизайн и расчеты – в случае, если требуется разработка уникального вала;

- выбор и закупка соответствующего потребностям оборудования материала для производства валов в виде заготовки требуемого размера;

- обточка и расточка заготовки на токарных станках с ЧПУ для обработки как наружной, так и внутренней поверхности вала;

- сварка отдельных составляющих вала и фрезерование канавок и проточек является следующим этапом производства валов;

- точное измерение размеров валов и финишное шлифование являются очередным этапом в производстве валов;

- следующим этапом в производстве валов является динамическая балансировка вала;

- финишным этапом в процессе производства валов является нанесение защитного покрытия на наружную и внутреннюю поверхность вала для придания ему полезных или защитных свойств.

В качестве способа защиты валов от коррозии и агрессивных внешних сред в производстве валов используют гуммирование (обрезинивание), что также увеличивает срок службы валов, а также электродуговое напыление. Для снижения трения, повышения срока службы изделия, а также придания защитных свойств при производстве валов также используют хромирование деталей.

Стальные валы

Валы стальные — это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы.

- Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

Валы применяются в машиностроительной, металлургической и прочих отраслях производства. Основное назначение вала — передача момента вращения. В любом механизме или агрегате можно найти вал. Расположение валов в оборудовании может быть разнообразным, в этом и заключается особенность данной детали, что передача момента возможно даже под углом в 90 градусов.

В любом механизме или агрегате можно найти вал. Расположение валов в оборудовании может быть разнообразным, в этом и заключается особенность данной детали, что передача момента возможно даже под углом в 90 градусов.

Как правило, для производства валов используют сталь марки: 45, 40Х, 40ХН в зависимости от условий эксплуатации. Сталь 45 наиболее распространенная в машиностроении, так как механические свойства удовлетворяют предъявляемым требованиям. Так же из стали 45 изготавливают коленчатые и распределительные валы, шестерни и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Стоимость изготовления деталей, узлов рассчитывается индивидуально и зависит от конкретного технического задания, количества деталей заказа, наличия заготовок на складе.

Валы

Валы — это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

Классификация валов

Валы в соответствии с классификацией различаются по форме геометрической оси:

- прямые,

- эксцентриковые (коленчатые),

- гибкие.

По форме валы делятся на: гладкие валы, шлицевые валы,

- валы с уступами (ступенчатые),

- валы полые.

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

Особенности производства валов

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности.

В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов.

Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов — это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.

Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов — это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.В случае, если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Этапы производства валов

Производство валов – одно из востребованных направлений в металлургической промышленности. Производство валов может осуществляться как по государственным стандартам для техники и оборудования, регламентируемого ГОСТами, так и на основании индивидуальных чертежей и макетов для отдельных видов оборудования.

Производство валов осуществляется из различных материалов — легированной конструкционной стали, титана, пластмассы, алюминиевых или жаропрочных сталей.

Производство валов условно делится на определенные этапы:

- проектирование, конструирование вала, компьютерный дизайн и расчеты – в случае, если требуется разработка уникального вала;

- выбор и закупка соответствующего потребностям оборудования материала для производства валов в виде заготовки требуемого размера;

- обточка и расточка заготовки на токарных станках с ЧПУ для обработки как наружной, так и внутренней поверхности вала;

- сварка отдельных составляющих вала и фрезерование канавок и проточек является следующим этапом производства валов;

- точное измерение размеров валов и финишное шлифование являются очередным этапом в производстве валов;

- следующим этапом в производстве валов является динамическая балансировка вала;

- финишным этапом в процессе производства валов является нанесение защитного покрытия на наружную и внутреннюю поверхность вала для придания ему полезных или защитных свойств.

В качестве способа защиты валов от коррозии и агрессивных внешних сред в производстве валов используют гуммирование (обрезинивание), что также увеличивает срок службы валов, а также электродуговое напыление. Для снижения трения, повышения срока службы изделия, а также придания защитных свойств при производстве валов также используют хромирование деталей.

Стальные валы

Валы стальные — это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы.

- Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

: определение, типы и применение

Вал определяется как вращающийся элемент машины, обычно круглого сечения, который используется для передачи мощности от одной части к другой или от машины, производящей энергию, к машине, поглощающей энергию.

Вал является важным элементом машин. Они поддерживают вращающиеся детали, такие как шестерни и шкивы, и сами поддерживаются подшипниками, установленными в жестком корпусе машины.

Валы выполняют функцию передачи мощности от одного вращающегося элемента к другому, поддерживаемому им или соединенному с ним. Таким образом, они подвергаются крутящему моменту из-за передачи мощности и изгибающему моменту из-за реакции элементов, которые на них поддерживаются.

Валы следует отличать от осей, которые также поддерживают вращающиеся элементы, но не передают мощность.

Валы всегда имеют круглое поперечное сечение и могут быть сплошными или полыми. Валы делятся на прямые, коленчатые, гибкие и шарнирные. Прямые валы чаще всего используются для передачи мощности.

Такие валы обычно изготавливаются в виде ступенчатых цилиндрических стержней, то есть они имеют различные диаметры по всей длине, хотя легко изготовить валы постоянного диаметра. Ступенчатые валы соответствуют величине напряжения, которое меняется по длине.

Кроме того, валы одинакового диаметра не подходят для сборки, разборки и технического обслуживания, такие валы усложнили бы крепление устанавливаемых на них деталей, особенно подшипников, которые имеют ограничение против скольжения в осевом направлении.

При определении формы ступенчатого вала следует учитывать, что диаметр каждого поперечного сечения должен быть таким, чтобы каждая насаженная на вал часть имела удобный доступ к своему посадочному месту.

Материал, используемый для вала tsМатериал, используемый для обычных валов, представляет собой мягкую сталь. Когда требуется высокая прочность, используется легированная сталь, такая как никелевая, никель-хромовая или хромованадиевая сталь. Валы, как правило, формируются путем горячей прокатки и обрабатываются по размеру путем холодной вытяжки или токарной обработки и шлифования.

Материал, используемый для валов, должен обладать следующими свойствами:

- Он должен обладать высокой прочностью.

- Должна быть хорошая механизация.

- Должен иметь низкий коэффициент чувствительности.

- Должен иметь хорошие свойства термообработки.

- Должен обладать высокими износостойкими свойствами.

В качестве материалов для обычных валов используются углеродистые стали марок 40 С8, 45 С8, 50 С4 и 50 С12.

Производство Ша ftsВалы обычно изготавливают горячей прокаткой и придают форму холодной вытяжкой или точением и шлифованием. Холоднокатаные валы прочнее горячекатаных, но имеют более высокие остаточные напряжения.

Остаточное напряжение может вызвать деформацию валов при механизации, особенно при нарезании пазов или шпонок. Валы большего диаметра обычно куют и обрабатывают на токарном станке.

Типы валовВалы в основном подразделяются на два типа:

- Валы трансмиссии используются для передачи мощности между источником и машиной, поглощающей мощность.

например, промежуточные валы, линейные валы и все заводские валы.

например, промежуточные валы, линейные валы и все заводские валы. - Валы машины являются неотъемлемой частью самой машины. например, коленчатый вал

- Полуоси используются в транспортных средствах.

- Вал шпинделя представляет собой вращающийся вал с приспособлением для удержания инструмента или заготовки.

Связанный: 1. Что такое коленчатый вал? 2. Что такое ось в автомобиле?

Стандартные размеры валов:Стандартные размеры трансмиссионных валов :

- от 25 мм до 60 мм с шагом 5 мм

- от 60 мм до 110 мм с шагом 103 мм 90 103 мм 908 мм до 140 мм с шагом 15 мм и

- от 140 мм до 500 мм с шагом 20 мм

- Стандартная длина валов 5 м, 6 м и 7 м.

Стандартные размеры Машинные валы :

- До 25 мм с шагом 0,5 мм

- Система вала менее подвержена заклиниванию.

- Меньше обслуживания, чем у цепной системы, когда к приводному валу прикреплена трубка.

- Полый вал имеет меньший вес по сравнению со сплошным валом при одинаковой передаче крутящего момента.

- Внутренняя форма полого вала полая, поэтому требуется меньше материалов.

- Стержень прочный и имеет низкую вероятность поломки.

- Высокий полярный момент инерции

- Высокая прочность на кручение

- Потеря мощности из-за слабой муфты.

- Валы могут вибрировать при вращении.

- Производил постоянный шум

- Затраты на техническое обслуживание и производство были высокими.

- Производственный процесс сложен.

- Время простоя увеличилось из-за механических проблем.

- Использование гибких муфт, таких как муфта с листовой пружиной, может привести к потере скорости между валами.

- Изменить скорость оказалось не так просто.

- Масло капает из верхнего вала.

Часто задаваемые вопросы.

Что такое вал?

Вал представляет собой вращающийся элемент машины с длинной рукоятью копья или аналогичного оружия, обычно круглого сечения, который используется для передачи мощности от одного вращающегося элемента к другому, поддерживаемому им или соединенному с ним.

Какие бывают типы валов?

Типы валов:

1. Передаточные валы используются для передачи мощности между источником и машиной, поглощающей мощность. например, промежуточные валы, линейные валы и все заводские валы.

2. Валы машины являются составной частью самой машины. например, коленчатый вал

3. Полуоси используются в транспортных средствах.

4. Вал шпинделя представляет собой вращающийся вал с приспособлением для удержания инструмента или заготовки.

Каково назначение механического вала?

Термин «вал» обычно относится к компоненту круглого поперечного сечения, который вращается и передает мощность от приводного устройства, такого как мотор или двигатель, через машину. Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи.

Что делает механический вал?

Механический вал представляет собой элемент механической передачи мощности, обычно круглый в поперечном сечении, сплошной или полый, который передает крутящий момент и вращательное движение от одного устройства к другому.

Что такое вал и его применение?

Термин «вал» обычно относится к компоненту круглого поперечного сечения, который вращается и передает мощность от приводного устройства, такого как мотор или двигатель, через машину. Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи.

Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи.

Читайте также

- Что такое шпонка вала?

- Что такое муфта или муфта вала?

- Что такое коленчатый вал?

- Что такое ось в автомобиле?

Какой материал вала лучше всего подходит для моего применения?

Дата публикации

Автор Мэтт Моури Если вы посетите веб-сайты большинства производителей линейных подшипников, вы увидите ассортимент различных материалов вала. Возьмем, к примеру, предложения продукции drylin: анодированный алюминий, цементируемая сталь, несколько нержавеющих материалов, углеродное волокно… с чего вы вообще начинаете, когда начинаете работать над новым проектом? В этом посте я подробно расскажу о каждом материале шахты и кратко, как в блоге. Хотя вы можете слышать, как я упоминаю линейные подшипники скольжения повсюду, я обязательно укажу, как рециркуляционные шарикоподшипники могут использоваться на этих материалах вала, на тот случай, если вы используете рециркуляционные шарикоподшипники в своем проекте.

Хотя вы можете слышать, как я упоминаю линейные подшипники скольжения повсюду, я обязательно укажу, как рециркуляционные шарикоподшипники могут использоваться на этих материалах вала, на тот случай, если вы используете рециркуляционные шарикоподшипники в своем проекте.

Твердоанодированный алюминий с бесцентровой шлифовкой десятилетиями использовался по умолчанию для изготовления валов с линейными подшипниками скольжения. Многие из его характеристик идут рука об руку с основными преимуществами подшипников скольжения: они легкие, немагнитные, легко поддаются механической обработке и устойчивы к коррозии во многих средах. Это также обеспечивает серьезное экономическое преимущество по сравнению с нержавеющей сталью, особенно в тех случаях, когда требуется солевое распыление или когда может потребоваться устойчивость к промывке. Обратите внимание, что большинство алюминиевых валов имеют длину от шести до двенадцати футов, которые затем сокращаются до более коротких по вашему заказу. Это означает, что срезанные концы больше не будут анодироваться, что приведет к появлению на картине необработанного алюминия.

Это означает, что срезанные концы больше не будут анодироваться, что приведет к появлению на картине необработанного алюминия.

Существуют исключения, когда детали могут быть отшлифованы, отрезаны по длине и даже подвергнуты механической обработке перед анодированием, но обычно это требуется для больших объемов работ и не является рентабельным для каждого проекта. При этом детали по-прежнему необходимо каким-то образом удерживать на анодированных стойках, и если нет небольшого отверстия или приспособления для их удержания, все равно будет область без анодирования, что может быть не идеальным для подводного или чувствительные лабораторные приложения. У нас также были клиенты, которые снимали и повторно анодировали детали, чтобы удовлетворить их требования; однако это проблематично для допуска внешнего диаметра самого вала. Как только вы лишите древко твердой оболочки, вы больше не сможете восстановить его первоначальный размер. Следовательно, размер вала может быть меньше, что увеличивает зазор в самой подшипниковой системе. Следует отметить, что igus® не рекомендует применение при температуре выше 365F (180C), в этом случае рекомендуется использовать стальной вал.

Следует отметить, что igus® не рекомендует применение при температуре выше 365F (180C), в этом случае рекомендуется использовать стальной вал.

Если вы используете подшипники скольжения, выбирайте материалы, которые лучше всего подходят для алюминия. Если вы используете подшипники igus®, по умолчанию обычно используется материал J200 или J. Имейте в виду, что шарикоподшипники не могут работать на алюминии и могут повредить вал из-за высокого поверхностного давления в шарикоподшипниках. Чтобы узнать больше о вкладышах drylin®, нажмите здесь.

Серия 300 Нержавеющая сталь: 304 и 316 Семейство 300-й серии лучше всего подходит для коррозионной стойкости, поскольку оно лучше, чем твердый анодированный алюминий, хромированная сталь или нержавеющая сталь серии 400, которые предлагают многие линейные поставщики. Нержавеющая сталь 316, в частности, является абсолютно лучшим решением для высококоррозионных приложений и обычно используется во многих приложениях морской промышленности, которые мы видим в igus® — парусные дроны, направляющие валы для водометов в крупномасштабных водных объектах, и множество сидений и мебели, разработанных для яхт и моторных лодок. Если вам нужна устойчивость к хлоридам и хлоратам, 316 будет вашим лучшим решением.

Если вам нужна устойчивость к хлоридам и хлоратам, 316 будет вашим лучшим решением.

В качестве более дешевой альтернативы для применений, не подвергающихся воздействию солей или хлоридов, материал 304 примерно на 20–30 % меньше, чем аналогичный материал 316. Мы видим, что 304 часто используется в упаковке, пищевой промышленности и лабораторных приложениях. Важно иметь в виду, что серия 300 не может быть закалена и поэтому не подходит для рециркуляционных шарикоподшипников — только для подшипников скольжения. Рекомендуемые материалы футеровки из сухого материала: T500(X) для высоких температур и коррозионной стойкости, A160 для соответствия FDA и E7 для более общих применений.

Нержавеющая сталь серии 400

Это семейство, особенно комплект 420C или 440C, необходимо для рециркуляционных шарикоподшипников, поскольку поверхностная твердость вала составляет 50RC+ по шкале твердости Роквелла, что требуется для выдерживать высокое давление между точками шарикоподшипников. Эта твердость фактически делает эти материалы популярными для столовых приборов, ножей и хирургических инструментов. Тем не менее, будьте осторожны при проектировании любых канавок под стопорные кольца или резьбовых отверстий в этой закаленной области, поскольку многие механические мастерские не будут цитировать попытки фрезерования или сверления этой закаленной поверхности, или они будут взимать плату за специальный инструмент. Еще один недостаток серии 400 — она не обладает такой же коррозионной стойкостью, как серия 300, что делает ее подверженной коррозии в соленой воде и в средах с умеренной и высокой кислотностью. Тем не менее, вы можете сэкономить несколько долларов, используя серию 400 вместо серии 300, если ваше приложение не подвержено коррозии. Последнее преимущество изделий из нержавеющей стали серии 400 по сравнению с изделиями из нержавеющей стали серии 300 заключается в том, что они меньше прогибаются при работе без поддержки и при более высоких нагрузках.

Эта твердость фактически делает эти материалы популярными для столовых приборов, ножей и хирургических инструментов. Тем не менее, будьте осторожны при проектировании любых канавок под стопорные кольца или резьбовых отверстий в этой закаленной области, поскольку многие механические мастерские не будут цитировать попытки фрезерования или сверления этой закаленной поверхности, или они будут взимать плату за специальный инструмент. Еще один недостаток серии 400 — она не обладает такой же коррозионной стойкостью, как серия 300, что делает ее подверженной коррозии в соленой воде и в средах с умеренной и высокой кислотностью. Тем не менее, вы можете сэкономить несколько долларов, используя серию 400 вместо серии 300, если ваше приложение не подвержено коррозии. Последнее преимущество изделий из нержавеющей стали серии 400 по сравнению с изделиями из нержавеющей стали серии 300 заключается в том, что они меньше прогибаются при работе без поддержки и при более высоких нагрузках.

Помимо преимуществ для шарикоподшипников, эти валы отлично подходят для материалов скольжения drylin T500(X), приложений, требующих высоких температур и химической стойкости, материала A160 для соответствия FDA и материала E7 для более общих применений.

Хромированные валы из стали 1060 или 1055 не так широко используются в Северной Америке, как в Европе, но доступны в качестве материала с умеренной коррозионной стойкостью для химической промывки, в то время как по более низкой цене, чем даже нержавеющая сталь 400-й серии. Причина, по которой некоторые клиенты могут выбрать хромированный вал, заключается в том, что он имеет тщательно отполированную и блестящую поверхность, тогда как изделия из нержавеющей стали иногда могут иметь более матовую или даже тусклую поверхность. Поскольку хромированная углеродистая сталь закалена до RC60 и выше, ее можно использовать и для шарикоподшипников. Если вы используете компоненты Drylin, вкладыши T500 (X) являются лучшими вариантами вкладышей по сроку службы и трению на этом материале.

Закаленная углеродистая сталь (1060/1055) Эта рабочая лошадка индустрии линейных подшипников, особенно шарикоподшипников, закалена до RC60 и выше и является опорой для линейных шарикоподшипников; однако это не всегда так выгодно, когда речь идет о самосмазывающихся подшипниках скольжения, где преобладают алюминиевые валы или валы из нержавеющей стали. Поскольку линейные подшипники скольжения не требуют масла, сталь будет со временем эффективно подвергаться коррозии, если не в идеальных условиях, что делает шарикоподшипники более подходящими, поскольку они требуют обслуживания и плановой смазки. При этом закаленная углеродистая сталь является более жестким материалом, чем алюминий, хотя большинство инженеров и производителей подшипников скольжения по-прежнему будут предлагать клиентам изделия из нержавеющей стали, если алюминий не будет достаточно жестким для определенных неподдерживаемых применений. Если вы используете компоненты Drylin, E7 является отличным материалом футеровки для работы всухую с закаленной углеродистой сталью.

Поскольку линейные подшипники скольжения не требуют масла, сталь будет со временем эффективно подвергаться коррозии, если не в идеальных условиях, что делает шарикоподшипники более подходящими, поскольку они требуют обслуживания и плановой смазки. При этом закаленная углеродистая сталь является более жестким материалом, чем алюминий, хотя большинство инженеров и производителей подшипников скольжения по-прежнему будут предлагать клиентам изделия из нержавеющей стали, если алюминий не будет достаточно жестким для определенных неподдерживаемых применений. Если вы используете компоненты Drylin, E7 является отличным материалом футеровки для работы всухую с закаленной углеродистой сталью.

Углеродное волокно — очень необычный материал для линейных валов, но его можно приобрести — по крайней мере, у igus®. В большинстве приложений, в которых используется вал из углеродного волокна, используется либо немагнитный материал (часто в оборудовании для медицинской визуализации), либо что-то, что требует сверхмалого веса и прочности. Вал диаметром 20 мм весит всего 0,17 кг, поэтому по сравнению со стальным валом диаметром 20 мм, который весит 2,46 кг, разница в весе огромная.

Вал диаметром 20 мм весит всего 0,17 кг, поэтому по сравнению со стальным валом диаметром 20 мм, который весит 2,46 кг, разница в весе огромная.

Еще одна вещь, которую следует учитывать, это то, что цена на углеродное волокно очень высока по сравнению с другими материалами, указанными выше, примерно в пять раз дороже алюминия и в полтора раза дороже нержавеющей стали 316. Если вы ищете легкий вал, который не будет таким дорогим, другим возможным решением может быть полый алюминиевый вал (AWMR), который почти вдвое тяжелее (в приведенном выше примере это будет 0,32 кг), но все же намного легче. чем сталь. Насколько мне известно, линейные шарикоподшипники не могут работать на этом материале, хотя пластиковые подшипники скольжения могут. Наши стандартные вкладыши JUM iglide® J хорошо работают с этим материалом, как и наши запрессовываемые подшипники L250.

Для вашего линейного проекта доступно много материалов, и я надеюсь, что вся эта информация не слишком утомительна; тем не менее, я надеюсь, что это помогло сузить ваш выбор. Линейные подшипники скольжения работают по-разному с разными материалами вала, поэтому правильное знание того, какой материал вала лучше всего подходит для конкретного линейного подшипника, имеет важное значение для обеспечения максимально эффективной работы в вашем приложении.

Линейные подшипники скольжения работают по-разному с разными материалами вала, поэтому правильное знание того, какой материал вала лучше всего подходит для конкретного линейного подшипника, имеет важное значение для обеспечения максимально эффективной работы в вашем приложении.

Если вам все еще интересны линейные подшипники и возможность использования линейных подшипников скольжения, я настоятельно рекомендую посмотреть это видео о том, как использовать конфигуратор линейных подшипников drylin , в котором сравниваются различные материалы по сроку службы и требованиям к силе трения.

Чтобы узнать больше о материалах валов igus®, нажмите здесь. Если у вас есть вопрос о том, какой материал лучше всего подходит для вашего применения, пожалуйста, не стесняйтесь обращаться к нашему менеджеру по продукции drylin® здесь.

Что это такое, различные типы и применение

| , Liam Cope

На этой странице:

Валы — чрезвычайно важные механические компоненты, которые используются в механизмах для передачи мощности. Они используются в сочетании с другими механическими компонентами, такими как шестерни и звездочки, для обеспечения передачи мощности в механической системе. В этой статье мы рассмотрим различные типы валов, что они из себя представляют, где используются валы, а также некоторые виды отказов.

Давайте начнем с того, что на самом деле представляет собой вал.

Что такое вал?

Вал представляет собой механический компонент, передающий вращательное движение и мощность. Обычно он состоит из цилиндрического стержня или стержня, но также может быть изготовлен из стержней другой формы, таких как квадратные или шестиугольные стержни. Валы широко используются в машинах и часто являются одной из наиболее важных частей машины. Они используются для передачи механической энергии от двигателя/двигателя к движущимся компонентам, таким как колеса, шкивы или звездочки. Валы подвергаются нагрузкам, включая изгибающие моменты и напряжения кручения, которые могут привести к выходу из строя валов, если они спроектированы неправильно.

Валы широко используются в машинах и часто являются одной из наиболее важных частей машины. Они используются для передачи механической энергии от двигателя/двигателя к движущимся компонентам, таким как колеса, шкивы или звездочки. Валы подвергаются нагрузкам, включая изгибающие моменты и напряжения кручения, которые могут привести к выходу из строя валов, если они спроектированы неправильно.

Первичная сторона может быть чем-то вроде электродвигателя, а вторичная сторона может быть чем-то вроде звездочки или шестерни. Вал соединяет первичную сторону со вторичной и передает мощность.

Обычно валы представляют собой цилиндрические стержни, которые могут быть ступенчатыми или иметь одинаковый диаметр от одного конца до другого. Валы, которые имеют только один диаметр по всему валу, намного проще и дешевле производить. Ступенчатые валы предназначены для работы с различными уровнями нагрузки, которые варьируются вдоль вала в механической системе. Некоторые валы также имеют ступеньки, чтобы подшипники не смещались со своего места.

Какие бывают типы валов?

Существует два основных типа валов, которые используются в машиностроении: трансмиссионные валы и машинные валы.

Трансмиссионные валы

Приводной вал

Приводной вал передает мощность, создаваемую двигателем, например, на колеса или движущийся компонент транспортного средства. Вал имеет шестерню, которая вращается на обоих концах и соединяется с передней и задней колесной базой. Работа приводного вала заключается в передаче мощности от двигателя через трансмиссию к колесам, которые позволяют машине двигаться.

Промежуточный вал

Промежуточный вал также известен как промежуточный вал, это валы, которые используются в качестве промежуточного передающего компонента. Часто они представляют собой короткую заглушку с опорными подшипниками с обеих сторон.

Карданный вал

Карданный вал был компонентом, который широко использовался до изобретения небольших электродвигателей, которые можно было установить локально на машине или системе. Они использовались для распределения энергии по всему заводу или району, где машины нуждались в энергии. Ряд шестерен, ремней и шкивов использовался для распределения мощности от основной системы, которая могла быть турбиной, ветряной мельницей, паровой машиной или водяным колесом.

Они использовались для распределения энергии по всему заводу или району, где машины нуждались в энергии. Ряд шестерен, ремней и шкивов использовался для распределения мощности от основной системы, которая могла быть турбиной, ветряной мельницей, паровой машиной или водяным колесом.

Машинные валы

Коленчатый вал

Коленчатый вал — это механический компонент, используемый для преобразования возвратно-поступательного движения во вращательное. Они приводятся в движение кривошипно-шатунным механизмом, состоящим из ряда кривошипов и шатунов. Затем он соединяется с шатунами двигателя.

Где используются валы?

Валы используются в ряде различных механических систем, используемых как в промышленности, так и в бытовой технике. Вот некоторые из наиболее распространенных мест, где используются валы:

- Автомобильная промышленность

- Двигатели

- Внутренние коробки передач

- Связывание коробок передач

- Часы и часы

- Paper Industry

- Насосы

- .

Обычно валы изготавливаются из мягкой стали. Когда высокопрочный вал необходим для применения с более высокой нагрузкой, будет использоваться легированная сталь, такая как никель, никель-хром или хром-ванадий.

Материал, выбранный для конструкции, зависит от области применения. Более прочные материалы, такие как металлы, используются в тех случаях, когда валы передают большой крутящий момент и могут столкнуться с некоторым ударом. Пластик — это еще один материал, который можно использовать для изготовления валов. Обычно они используются в приложениях с малой нагрузкой, не требующих большого крутящего момента.

Каковы преимущества и недостатки использования вала в системе?

Использование механических валов в системах имеет много преимуществ и недостатков. Мы рассмотрим их ниже:

Преимущества

- При использовании вала они не очень легко заклинивают.

- Они требуют меньше обслуживания по сравнению с цепью.

- Вес вала можно уменьшить за счет использования полого вала вместо цельного.

- Валы, как правило, прочные и снижают риск отказа системы из-за поломки деталей.

- Высокая прочность.

- Может поглощать первоначальный удар высокого крутящего момента инерции.

Недостатки

- При использовании муфты с валом происходит некоторая потеря мощности.

- Валы могут создавать высокий уровень вибрации в системе, если они не выровнены должным образом.

- Валы могут быть шумными.

- Когда они ломаются или нуждаются в замене, это может быть дорого.

- Время простоя увеличивается при отказе вала в системе или машине.

- Изменение скорости с помощью вала не так просто по сравнению с изменением скорости с помощью шестерен и звездочек.

Что может привести к поломке или поломке вала?

Вал может сломаться или повредиться по-разному. Мы составили список наиболее распространенных причин:

- Удар — внезапный удар механической системы может привести к повреждению приводного вала или вала внутри системы.

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал.

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал. - Изношенные компоненты – изнашивание механических компонентов может привести к повреждению и детонации других частей системы. Например, если подшипник изнашивается и разрушается. Если бы вал продолжал вращаться в разрушенном подшипнике, это могло бы повредить тело вала и создать слабое место, которое могло бы сломаться при избыточной нагрузке.

- Неисправная партия материала — некоторые партии материала просто не такого хорошего качества, как другие. Если вы замените вал на вал, изготовленный в другое время, качество или класс материала могут быть не такими хорошими. Это может привести к поломке вала и появлению признаков износа гораздо быстрее, чем следовало бы.

- Коррозия – если части механической системы начинают подвергаться коррозии, они становятся слабее и у них появляются слабые места.