Трение, ч.2: Алмазный распредвал (v.1.1 от 26.11.2020): bmwservice — LiveJournal

Начало было тут.: https://bmwservice.livejournal.com/343703.html

Странно получается: внезапно оказалось, что двигатель в металлургическом смысле собран довольно рационально: то, что призвано изнашиваться, закалено и упрочнено до совершенно достаточных величин. Трущимся деталям, повторюсь, была придана твердость достаточная, чтобы она вообще перестала интересовать конструктора и нормального человека.

Так, например, твердость, прочность и износостойкость вашего обеденного стола совершенно точно так же достаточны, чтобы он простоял неограниченно долгое время, даже если вы будете забывать накрывать его скатертью. И всего-то не нужно обедать за ним слона — и тогда на авито он будет выставлен как «немного бэу» — довольно быстро и благополучно будет продан. С частями двигателя, смею уверить, все примерно аналогично устроено.

Но то ли дело — МП. Для этой категории граждан некоторые технологические нормы и даже достижения рандомно и не менее внезапно недостаточны. Недуракисидят (по их мнению) там весьма избирательно, кроме почему-то самых-самых ответственных должностей. «Просчитали все до чердака»(tm), но сделать нормальные (износостойкие) детали так и не догадались!

Недуракисидят (по их мнению) там весьма избирательно, кроме почему-то самых-самых ответственных должностей. «Просчитали все до чердака»(tm), но сделать нормальные (износостойкие) детали так и не догадались!

Сделать равнотекущие из бутылочек масла — то же самое. Ну и, смею заметить, даже не взрывающие поршни масла они то же только-только вот обещают нам сделать… Так будем же (вечно) улучшать плохо сделанное, ну хотя бы в смысле износа от трения, при помощи самой-самой-самой лучшей смазки с диатил-фенил-фтолиен-алкиен-бутиловым нафталином!

Итак, твердость одной из самых ответственных пар трения в ГРМ, как выяснилось в предудыщей части статьи, очень давно замерла ровно на середине шкалы твердости Роквелла — HRC = 50.

Уверен, что осознав этот простой факт, любой противоизносный профессионал… немедля бросится узнавать, нельзя ли было поставить туда хром-ванадиевый распредвал, с кулачками твердостью 60+?! Но думаете ли вы, что он на этом остановится?!

Уверен, что нет: будет настойчиво просить и даже требовать сначала карбид-вольфрамовый композит, чтобы уж сразу под HRC 80+! А оттуда — рукой подать и до алмазного распредвала. Ну а почему бы и нет?! Ложные манипуляции разума МП все время будут требовать судорожного сокращения его тела в достижении олимпийских рубежей типа «быстрее!, выше!, прочнее!» — жажда получить непременно лучшее у МП буквально неутолима. Никаких сомнений — уже пройденный этап и знакомая история!

Ну а почему бы и нет?! Ложные манипуляции разума МП все время будут требовать судорожного сокращения его тела в достижении олимпийских рубежей типа «быстрее!, выше!, прочнее!» — жажда получить непременно лучшее у МП буквально неутолима. Никаких сомнений — уже пройденный этап и знакомая история!

Без смеха: ну а чем этот процесс по сути отличается от желания «20 частиц железа на миллион» заменить на «2 частицы на миллион»? Представьте, что раньше (во времена автолов) железо буквально терлось о железо в базовом масле. И что же?!

Блог проверил это около пяти лет назад:

Ок, видим, что лабораторная норма «по железу» (для всех лабораторий мира это 100 ppm) тогда была превышена примерно за 5000 км пробега. К слову говоря, это типичный интервал для замены масла того периода. Даже с некоторым превышением. Но не забывайте, что тогда в пробках не стояли и моточасы замены другие были. На самом же деле, полагаю, норма не факт что была бы превышена. Но это сейчас просто напомнил, ничего более — здесь мы говорим о конкретной проверке, а не о проведении корректного эксперимента с реконструкцией тогдашних реалий — железо в моем моторе точно не антикварное, да и нагрузки другие, да и металл автомобиля тогда вряд ли имел следы от предварительного использования ZDDP и т. д.

д.

Итак, да: применение противоизносных присадок типа ZDDP в какой-то момент развития технологий резко снизило объективно наблюдаемый износ. Компьютеризированных лабораторий с ICP во времена автолов точно не было, но, как видим, сама метрологическая идея вполне верна: сразу видно, что в двигателе происходит что-то не то. Очевидна и причина: использовано масло без присадок.

Если начнете применять привычные масла «с присадками» — получите что-то около 10 ppm за то же время. Можно считать, кстати, что условно трение (влияние трения на износ) снижено почти в 10 раз в объективно наблюдаемых величинах. Прекрасно! Ну так машины даже тогда ездили свои 200-300 ткм до капремонта на маслах, повторюсь, фактически без присадок. Даже тогда. Вот сейчас бы на такое где посмотреть столь же массово…

И для всех, кроме МП, осознания этого факта было бы (и реально было) вполне достаточно — мотив повсеместного внедрения масел с присадками очевиден даже без такой мудреной системы, как ICP.

В начале 70-х годов (50+ лет назад) уже все ясно было: что — да, пора внедрять, как стандартный продукт. Тогда уж точно нельзя было пойти обычному автомобилисту в лабораторию, аки в магазин, да и в голову бы не пришло таким заниматься никому. Некуда и незачем! Антибиотики в медицину внедрить догадались как-то задолго до появления компьютеризированных МРТ, потому что слишком понятен и очевиден ПРИНЦИП. Не нужно было дожидаться XXI века, чтобы понять, что ПАВ-соединения ZDDP позволяют радикально снизить трение и износ — с ними износ всегда будет лучше, чем БЕЗ них.

Но мы же имеем дело с пытливыми умами, просто они стартовали в своих «исследованиях» отнюдь не с той точки, с которой все началось. Масляная метрология вообще началась, повторюсь, едва ли лет 20 назад. А доступная сегодня беспрецедентная («исследовательская») точность измерения — да и того меньше. И вот им показывают результаты фактически максимально «допиленных» и многократно проверенных продуктов: до пары десятков ppm в исправном моторе до самого момента замены — величина немногим больше погрешности измерения. А для всех остальных металлов (кроме железа) — сравнимая с погрешностью измерений. А им все мало: они хотят раз за разом убеждаться, что-де нет обмана — необъяснимый приступ недоверия к ZDDP. И так уже продолжается десятилетиями!

А для всех остальных металлов (кроме железа) — сравнимая с погрешностью измерений. А им все мало: они хотят раз за разом убеждаться, что-де нет обмана — необъяснимый приступ недоверия к ZDDP. И так уже продолжается десятилетиями!

По той логике, что развитие, очевидно, это динамический процесс стремления к чему-то. И если ты стартовал с 20 ppm металлической стружки, то неизбежно нужно стремиться к 2… Вот они уже лет 20 и стремятся: ну не виноваты МП, что ICP так поздно в этой теме появилось… Но и ICP ни в чем не виновата, что опоздала и ввела активистов барахтания в отработки в подобное искушение!

BMW, напомню, в далеком теперь 1990(!) году, сделала всем (атмо-)двигателям — двигатель. Назывался он BMW M50. Параметрически это был просто удачный и своевременный проект, где все сделали правильно (преднамеренно что-то испортить экологических мотивов тогда не было). Удачный и своевременный, прежде всего, в смысле реализации современной к тому моменту технологии.

Ничего экзотического — но все правильно. Нормальный ГРМ, нормальная степень сжатия и так далее — технологический стандарт. На базе этого блока в последствии сделали немало серийных моторов различной степени сложности и форсировки, включая S54B32. Но мы берем в рассмотрение «нормальную» модель — M50B20 и сравниваем ее с самыми-самыми последними разработками BMW в области атмо-моторов — BMW N46(45) — просуществовавших аж до 2015 года!

Нормальный ГРМ, нормальная степень сжатия и так далее — технологический стандарт. На базе этого блока в последствии сделали немало серийных моторов различной степени сложности и форсировки, включая S54B32. Но мы берем в рассмотрение «нормальную» модель — M50B20 и сравниваем ее с самыми-самыми последними разработками BMW в области атмо-моторов — BMW N46(45) — просуществовавших аж до 2015 года!

Обнаруживаем, что удельная эффективность — «момент/объем» за 25 лет практически никак не изменились. Как любят говорить на форумах — «физику не обманешь». Реально же существующие незначительные преимущества в области экологии и ГРМ, у последнего поколения атмосферных двигателей BMW, полностью скомпенсированы их относительной ненадежностью, в сравнении с BMW M50. Природное равновесие: по физике они ничем не лучше, а вот современные навороты, если сломаются, встанут владельцу несравнимо дороже.

Проверенный и неоспоримый факт: за 25 лет в этой области нет никакого реального прогресса. Не только у BMW — у ЛЮБОГО производителя. И уже не будет. Ограничено «физикой». 1990 год — последний год фактического совершенствования атмосферных моторов. Никаких чудес — просто планово эволюционировали и, если посмотреть трезво, достигли технологически возможного потолка. А с 2010-х массово и планово началась «турбо эра», уже со своими законами.

Не только у BMW — у ЛЮБОГО производителя. И уже не будет. Ограничено «физикой». 1990 год — последний год фактического совершенствования атмосферных моторов. Никаких чудес — просто планово эволюционировали и, если посмотреть трезво, достигли технологически возможного потолка. А с 2010-х массово и планово началась «турбо эра», уже со своими законами.

То есть, начни мы сравнивать с временной точки 1990 года, так вообще и нет прогресса. Но стоит копнуть глубже, в параметры удельной эффективности двигателей серий M10/M20/M30, так прогресс отлично заметен и неоспорим. Нужно правильно выбирать не только инструментарий (он может быть достаточным и даже лучшим), но и сам принцип сравнения — не только что и с чем, но почему и для чего.

И вот в подобную простую мысль МП не могут поверить уже более 20 лет — не могут смириться, что зашли в тему масляной метрологии с опозданием лет так в 30-40… Ну вот попались им отработки масел сплошь уже «с присадками». Даже самое позорные, по их мнению, масла типа ВолгаОйл, или Лукойл, сортов типа «М8В», уже содержат полноценный присадочный пакет и ничем «современным» распрекрасным маслам уступать в износе не будут.

Они как в середине 60-х массово появились (я про практически современные «полусиньки» сейчас), так никуда и не девались. А больше прогресса так и нет, так как в масле ничего кроме ZDDP (1930-е годы внедрения) на фактический износ столь сильно и не влияет — он уже столь мизерен, что в частях на миллион измеряется.

Нет прогресса в технологиях, бесполезно ждать и прогресса в результатах.

Стоило бы им заняться этим в далекие 1970-е, так сразу бы и выяснилось, что ZDDP — работает. На этом бы все и закончилось. Но…

И еще пример, понимаю, что мало:

В 80-х начали постепенно ужесточать нормы токсичности. Углеводороды в выхлопе когда-то были нормированы на уровне пары-тройки тысяч ppm (вспоминаем, как пахнет выхлоп отечественного карбюраторного автомобиля). Примерно тогда же, в обиход стали массово входить и аппараты инструментального контроля — газоанализаторы. Их измерительный предел как раз примерно там и находился — тысячи ppm.

Применение же катализаторов (и сопутствующее введение норм «евро»), позволило незамедлительно понизить этот предел почти на порядок — до сотен ppm. Нормы типа евро3/евро-4 и выше, когда катализаторы подтянули непосредственно к камере сгорания, позволили снизить эту величину до десятков ppm (на холостом ходу, без предварительного разогрева).

Нормы типа евро3/евро-4 и выше, когда катализаторы подтянули непосредственно к камере сгорания, позволили снизить эту величину до десятков ppm (на холостом ходу, без предварительного разогрева).

Прогресс в технологии обеспечил прогресс в результате.

Анализатор CH для современного автомобиля, если рассматривать его как средство исследования, практически бесполезная игрушка: реальные возможности нейтрализации компонентов выхлопа балансируют на пределе погрешности и даже самого порога его измерения — могут быть реально «меньше ноля». А если катализатор прогрет, то там вообще будут постоянные и неизменные «нули». Начиналось-то все с величин в тысячи ppm, а закончилось фактически единицами (нолями).

И вот чем именно сейчас бы и занимались газоанализаторные профессионалы, будь такие в природе, так это тем, что перебирали бы все существующие сорта бензина, получая на выходе едва отличимые десятки ppm углеводородов, в надежде когда-либо узреть на экране единицы. .. То есть: если сегодня, допустим, 34, 45 и даже 27, то завтра всенепременно будет семь и даже четыре — отличия-то (мнимая динамика) налицо — нужно только не бросать это занятие!

.. То есть: если сегодня, допустим, 34, 45 и даже 27, то завтра всенепременно будет семь и даже четыре — отличия-то (мнимая динамика) налицо — нужно только не бросать это занятие!

Так, наслушавшись про ужасы Чернобыля, радиометрический профессионал бросится продавать свою квартиру, чтобы переехать в район, где уровень фона на крупицу миллиЗивертов в час меньше:

Типа, а-а-а-а-а-а-а-а-а-а, как же так: я получаю на 0,01% гамма-излучения больше, чем люди в Братеево… И так далее!

Странно, но в то же время, все они проходят мимо реальных фактов прогресса, которые существуют в мире реальных масло-двигательных технологий. А всего-то нужно было внимательнее читать и смотреть на картинки. Взять, например, Castrol — давно всем нам показывает преимущества своего масла на фоне «обычного» масла… Преимущество — в износе, но что именно нам при этом сообщают:

«Прежде, чем попасть на полки магазинов, все масла Castrol Magnatec прошли серьезные отраслевые испытания. Эксперимент был проведен на кулачках распределительного вала — деталях, особенно подверженных износу. Поверхности, обработанные маслом Castrol Magnatec, остались в 15 раз более гладкими* по сравнению с необработанными, и в 100 раз более гладкими, чем шелк. Детали без специальной защиты молекулами Magnatec быстро становятся шероховатыми, царапины легко можно почувствовать, проведя по ним пальцем и отчетливо услышать неприятный скрипучий звук.» — заявляет производитель.

Эксперимент был проведен на кулачках распределительного вала — деталях, особенно подверженных износу. Поверхности, обработанные маслом Castrol Magnatec, остались в 15 раз более гладкими* по сравнению с необработанными, и в 100 раз более гладкими, чем шелк. Детали без специальной защиты молекулами Magnatec быстро становятся шероховатыми, царапины легко можно почувствовать, проведя по ним пальцем и отчетливо услышать неприятный скрипучий звук.» — заявляет производитель.

Призываю вчитаться в смысл, так сказать… оценить главный посыл рекламного посула от этой замечательной компании: они говорят вам не об износе, в смысле буквального спиливания в металлические опилки, они уже давно говорят вам исключительно о шероховатости поверхности — ее КАЧЕСТВЕ.

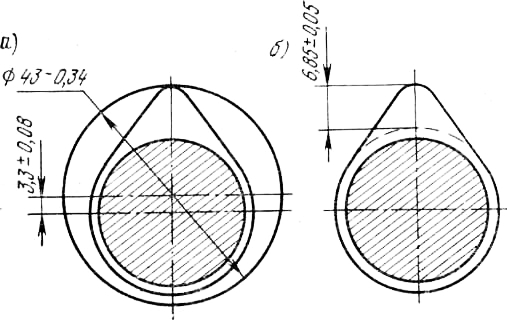

То есть, буквально вот об этом, что висит в Блоге годами:

Сам производитель масла совершенно корректно выражает мысль: мы имеем дело не с ухудшеним геометрии поверхности, а с ухудшением ее качества. Проблемы «запиливания металла в опилки» существуют только в фантазиях МП. Причем, повторюсь, проблема формально решена уже давно и успешно аж с двух сторон: со сторны масла (ZDDP) и со стороны металла (закаливание).

Проблемы «запиливания металла в опилки» существуют только в фантазиях МП. Причем, повторюсь, проблема формально решена уже давно и успешно аж с двух сторон: со сторны масла (ZDDP) и со стороны металла (закаливание).

Но и это еще не все!

До сих пор не могу поверить, что нигде подробно не рассматривался реальный прогресс в ГРМ. У BMW (за другими особо не слежу), например, он случился уже в первом рестайле мотора N52 — это аж около середины 2006 года(!). Почти пятнадцать лет назад!

А именно, вот смотрите-ка:

Это не просто круто, а просто офигеть: как можно был пройти мимо пустотелых валов?!

Lightweight components find their way into the cylinder head as well. Aside from the composite construction of the engine block, the most significant reduction in weight comes from the use of hollow camshafts. Typically camshafts are cast or forged to their rough shape, then machined to their final form. For the N52 engine, BMW takes advantage of hydroforming technology to shave more than a pound out of each camshaft, a 25% reduction. The starting point for these new cams is a steel tube, over which the individual cam lobes are installed. The parts are placed together in a forming die that accurately orients the lobes and the bearing surfaces before the tube is filled with a high-pressure burst of water. At over 58,000 psi, the pressure from the water expands the tube, forcing it together with the lobes to create the complete camshaft.

The starting point for these new cams is a steel tube, over which the individual cam lobes are installed. The parts are placed together in a forming die that accurately orients the lobes and the bearing surfaces before the tube is filled with a high-pressure burst of water. At over 58,000 psi, the pressure from the water expands the tube, forcing it together with the lobes to create the complete camshaft.

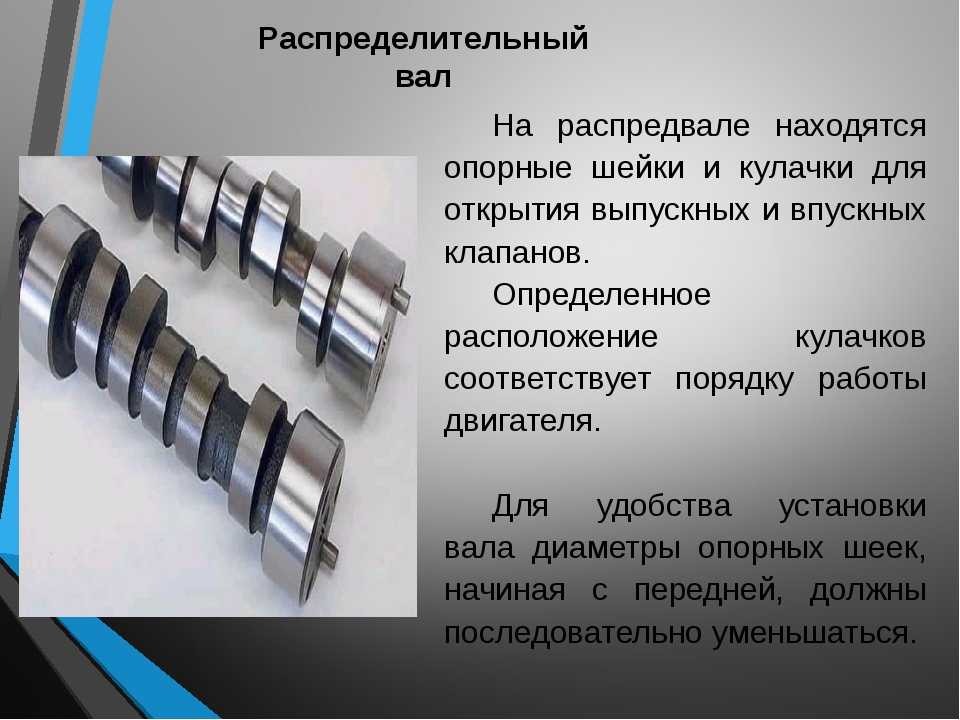

Общеизвестный факт, что использование полых валов, позволило скинуть примерно четверть массы от каждого. Но как же это связано с трением?!

Прежде, чем мы поговорим об этом, не могу не показать картинку из того же источника — два в одном:

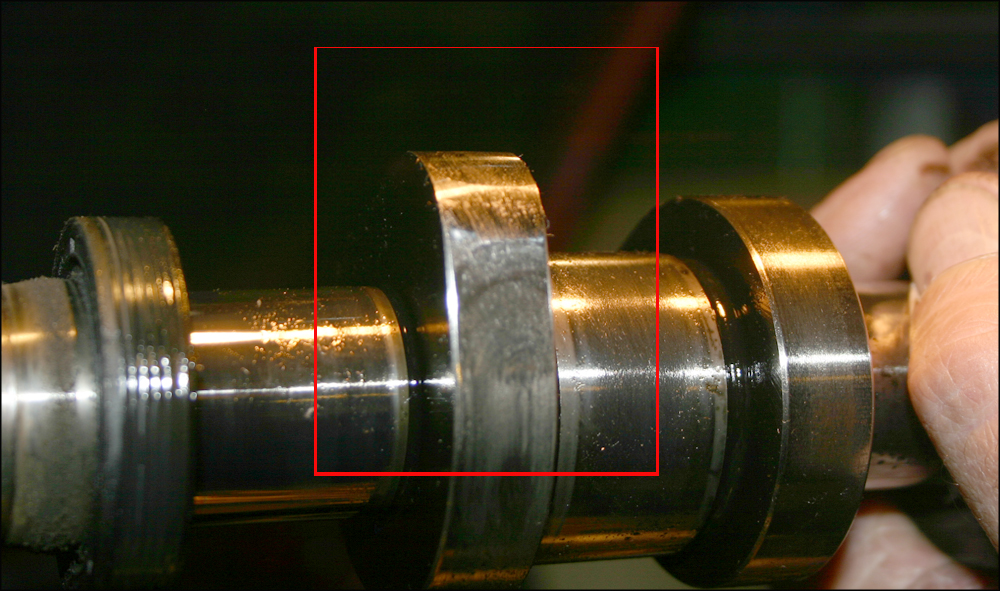

Красотища: откровенно драные шейки и потертые (ну или заматованные, как мы уже знаем) кулачки. У обоих валов. От, что очевидно, разных двигателей одной модели. Масло с допусками, да. Ну просто к слову о том, как в рекламе и как — на самом деле. Теперь вы точно знаете — кулачки «50HRC» и шейки — «сырой металл». И вот вам реальный результат эксплуатации.

И вот вам реальный результат эксплуатации.

Ну а теперь очень важная аналогия: именно в ГРМ мы имеем дело с крайне заметной штуковиной: моментом инерции вращающихся деталей. Фактически, современный ГРМ это попытка «дрифтовать» на вот таких вот колесах:

Умозрительно понятно, что для эффективного проскальзывания, нам нужно искать гладкую (считай что скользкую) поверхность. А чтобы ее проще было в проскальзывание сорвать, ее нужно сделать максимально легкой (к чему и стремились в BMW, осваивая крайне нетривиальную технологию пустотелых валов — тело вала выдувают под воздействием воды с давлением аж в 4000 атм):

Собираем же теперь воедино все реальные достижения «сидящих недураков», которые, как ни странно, прошли совершенно мимо многих читателей форумов:

1.Изобрели и повсеместно внедрили противоизносную присадку для металла — ZDDP:

Изобрели, как вы знаете, и даже начали внедрять почти сто лет назад. Но и дальше не сидели без дела: формализовали и сделали требованием для новых автомобилей уже в начале 1970-х: внедрили мировые стандарты API для моторных масел. А вот в 2000-х уже стали извлекать из этого супермаржинальность всеми возможными способами. Последствия этого в Блоге изрядно описаны. Но вот что странно: именно апологеты «допусков» не могут до сих пор в это поверить и неустанно перепроверяют эффективность присадки ZDDP в лабораториях. Два десятилетия не могут поверить, что она достаточно эффективна и металлической пыли там очень мало — обычно около 20 частиц на миллион «от ТО до ТО». Такая поразительная недоверчивость труднообъяснима, но остается фактом (и еще долго останется, попомните мое слово).

А вот в 2000-х уже стали извлекать из этого супермаржинальность всеми возможными способами. Последствия этого в Блоге изрядно описаны. Но вот что странно: именно апологеты «допусков» не могут до сих пор в это поверить и неустанно перепроверяют эффективность присадки ZDDP в лабораториях. Два десятилетия не могут поверить, что она достаточно эффективна и металлической пыли там очень мало — обычно около 20 частиц на миллион «от ТО до ТО». Такая поразительная недоверчивость труднообъяснима, но остается фактом (и еще долго останется, попомните мое слово).

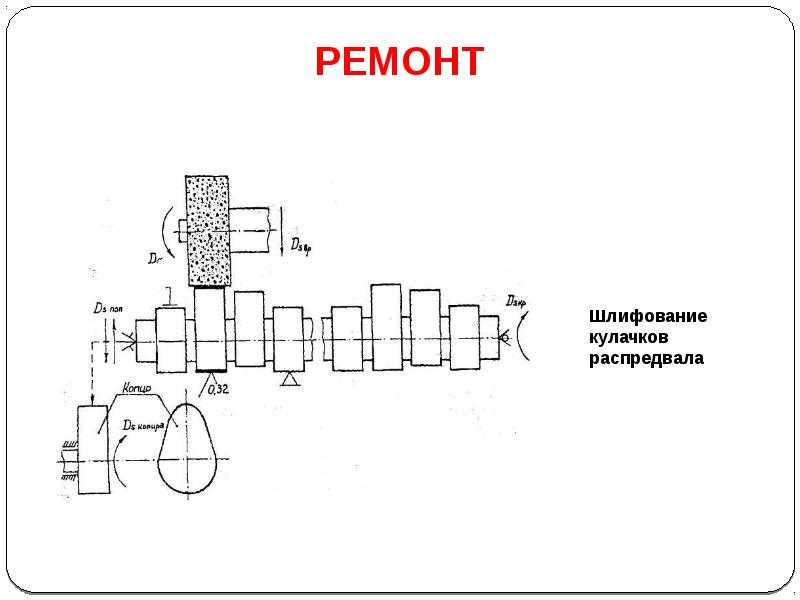

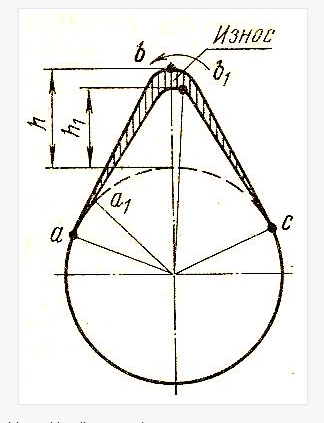

2.Закалили все возможные (необходимые и достаточные) контактные поверхности до разумных величин около 50 единиц по шкале Роквелла:

У меня нет распредвалов начала века чтобы проверить и их, конечно, но общедоступной информации об этом валом и без этого. И там же легко узнать, что этим занимались пристально и целеноправленно: планомерно искали наиболее эффективный способ.

Вот пример:

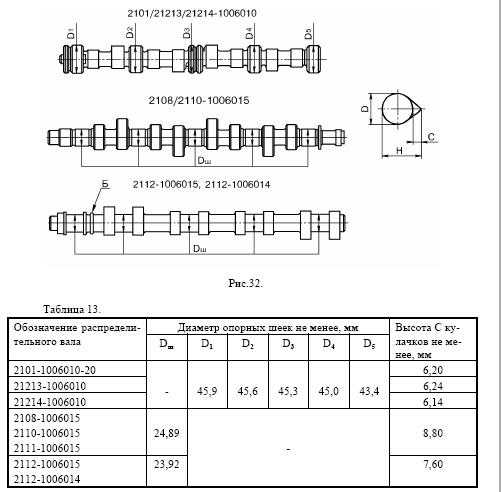

И вот факты:

На автомобилях ВАЗ выпуска до апреля 1982 г. устанавливались распределительные валы с кулачками и опорными шейками, закаленными токами высокой частоты. С апреля 1982 г. устанавливались азотированые распределительные валы. С 1984 г. на валах маркируется год выпуска. С 1985 г. устанавливаются распределительные валы с отбелом кулачков; эти валы имеют отличительный шестигранный поясок между 3-м и 4-м кулачками.

устанавливались распределительные валы с кулачками и опорными шейками, закаленными токами высокой частоты. С апреля 1982 г. устанавливались азотированые распределительные валы. С 1984 г. на валах маркируется год выпуска. С 1985 г. устанавливаются распределительные валы с отбелом кулачков; эти валы имеют отличительный шестигранный поясок между 3-м и 4-м кулачками.

Да, отдельно стоит уточнить, что проблема ресурса ГРМ (в т.ч. и распредвала, разумеется) — комплексная. Повязана на саму конструкцию (например, на рассчет профиля кулачка) и всего, что вокруг находится и тоже влияет, включая и масло (с присадками и без). Подробнее много всего в гугле. На ГРМ с верхним расположением вала массово стали переходить только в 70-х годах. А «допилили» до ума все примерно уже около середины 80-х годов, если брать массовый автопром (см. выше).

Закалка — хорошо, масло «со всеми допусками» тоже может быть хорошо, в интересующем нас смысле износостойкости, но даже если было сделано все, чтобы бороться с последствиями, реальную эффективность и надежность покажет только практика:

Если не учли какую-то единственную, совершенно копеечную мелочь, то неизбежно получите проблемы со всей конструкцией целиком. И никакие «закалки» ТВЧ и модификаторы трения вас не спасут — одно колечко загубит всю конструкцию целиком, как совершенно исчепывающе показано выше. С последствиями ошибок в конструкции бороться конечно можно, но заметно сложнее, чем устранить первопричину.

И никакие «закалки» ТВЧ и модификаторы трения вас не спасут — одно колечко загубит всю конструкцию целиком, как совершенно исчепывающе показано выше. С последствиями ошибок в конструкции бороться конечно можно, но заметно сложнее, чем устранить первопричину.

Примеров тому тьма, включая хрестоматийные:

Впрочем, двигатель 2101 (такой индекс в 1970 году присвоили как силовому агрегату, так и первенцу «ВАЗа» в целом) имел существенные недостатки – к примеру, в ходе эксплуатации выяснилось, что ресурс верхнего распредвала примерно вдвое меньше, чем двигателя, из-за чего эта деталь стала в СССР большим дефицитом. Хотя позже эту проблему решили, начав делать распредвал по иной технологии.

Проблемы такого рода встречаются до сих пор (гуглим «износ распредвалов Honda»):

В любом случае, все подобные ситуации необходимо тщательно исследовать. Но если случаи будут признаны массовыми, то неизменно на первом месте окажется проблема самого конструктива. На втором — технологическая (что-то обработали с нарушением технологии). На третьем — эксплуатационная («это вы масло не меняли»). В случае же, если ошибок в проектировании не было (а бывает и такое) — проблемы износа ГРМ «истиранием металла» существуют только в воображении МП. Если металл стал буквально стачиваться, то что-то собрано/сделано с нарушением и масло тут никаким боком не спасет.

На третьем — эксплуатационная («это вы масло не меняли»). В случае же, если ошибок в проектировании не было (а бывает и такое) — проблемы износа ГРМ «истиранием металла» существуют только в воображении МП. Если металл стал буквально стачиваться, то что-то собрано/сделано с нарушением и масло тут никаким боком не спасет.

3.Стремятся предельно снизить инерционность подвижных частей в двигателе:

Вот это самое главное, в контексте нашей статьи! Этого штриха (факта) долго не хватало. Именно эта тенденция в конструктиве ГРМ сравнительно новая (новейшая) — см. выше пример с валами N52. Хотя и ей уже лет пятнадцать-двадцать. Существенный прогресс начался именно с поколения двигателей BMW серии «N». Это новшество позволяет нам уверенно заявить: никто иной, кроме как «недураки сидят», не понимает лучше всю значимость этих мер, в том числе и для наиболее нагруженных трением узлов — узлов ГРМ.

Это ничуть не менее важно, чем, например, снижать массу поршневой. Просто с поршнями это сделать в каком-то смысле проще: просверли дыру поменьше, напихай колец потоньше (последствия прилагаются). А вот тут никаких прямых негативных последствий не просматривается — чистый выигрыш в массе инерции, полученный путем современной технологии. Дальше уже только пластики применять (скоро будут, если успеют внедрить).

А вот тут никаких прямых негативных последствий не просматривается — чистый выигрыш в массе инерции, полученный путем современной технологии. Дальше уже только пластики применять (скоро будут, если успеют внедрить).

А вот пока, как видим, необходимо изрядно повозиться ради полукилограмма разницы: металлы выдувать под космическим давлением в тысячи атмосфер — если задуматься, беспрецедентная технология в рамках традиционных конструктивов двигателей.

От проблем «инерционных масс» перейдем к проблеме трения этих инерционных масс.

Чтобы посмотреть на эту проблему, перестанем для начала нормально смазывать гидрокомпенсатор (далее рассматриваем конструкцию с гидротолкателем), чтобы своими глазами увидеть характер его реального износа. Изрядно гуглим (так как такая ситуация — редкость в наше время):

Это абсолютно наглядно иллюстрирует характер нагрузки на толкатель. И неважно даже, кто виноват — конструктивный ли просчет инженеров в области подачи масла в ГБЦ к распредвалу, или же ошибка затаилась в самом профиле кулачка распредвала (аномальной на него нагрузке). Или оба сразу, да еще и дополнительно к этому нарушения в технологии закалки — не важно почему, важен результат — наглядность повреждений от воздействия трения.

Или оба сразу, да еще и дополнительно к этому нарушения в технологии закалки — не важно почему, важен результат — наглядность повреждений от воздействия трения.

Отдельно замечу, что «вычерпывание» металла до такой глубины может продолжаться долго — выкопать такой котлован довольно непросто, даже если пройти закаленный слой металла. ГОДАМИ можно ездить с жутким износом и «стружкой» в масле и заметить это только лишь, когда клапана перестанут нормально закрываться. Иначе будет лишь «немного постукивать». А меж тем, с каждого гидрика таким образом было стесано по парочке см.куб. металла. Даже если ГРМ стандартный, даже SOHC, то это где-нибудь так около 16 г на мотор. Это 16000 ppm за 2-3 года — космический износ! Представляете, если типичный МП купит автомобиль с такой проблемой и начнет на нем «исследовать» масла?!

Кривые ГРМ массово когда-то беспокоили владельцев VW 90-х. Чуть позже, правда, VW уготовил им апгрейд проблем (чтобы не расслаблялись): безумное потребление масла в этом сегменте двигателей. Так что про былые проблемы с ГБЦ все уже благополучно забыли — подумаешь, гидрики поменять, на фоне капиталки за 5-7 лет эксплуатации…

Так что про былые проблемы с ГБЦ все уже благополучно забыли — подумаешь, гидрики поменять, на фоне капиталки за 5-7 лет эксплуатации…

Но это только первая часть проблемы! Оказывается, трения на компенсаторе заметно больше, о чем давно известно самым внимательным:

Есть и еще одна точка, довольно важная: сам цилиндр компенсатора, а именно то место, куда упирается шток клапана:

Теперь осталось сделать самое важное уточнение: напомнить, что компенсатор еще и подвижен, будучи установленным в постели:

Еще лучше это можно рассмотреть на довольно поучительном видео:

То есть:

Гидротолкатель трется/перекашивается практически по всем осям и рабочим плоскостям, да еще и доворачивается под действием кулачка (см. видео выше).

Кроме того, он же еще, повторяю, жестко давит на шток клапана самим телом гидроцилиндра. И там тоже происходит трение вращения/скольжения между плоскостью цилиндра и плоскостью штока клапана — взаимная «полировка»:

А происходит это под постоянным действием нагрузки (пружины), которая даже в исходном состоянии давит на конструкцию силой в несколько десятков кг, а в пиковой точке — очень быстро увеличивает нагрузку в 3-4 раза и за очень короткое время. И вся эта нагрузка, кстати, единомоментно приложена к 1-2 мм квадратным сверху (кулачок-плоскость толкателя) и, примерно, 1/3 см квадратного снизу — плоскость штока клапана.

И вся эта нагрузка, кстати, единомоментно приложена к 1-2 мм квадратным сверху (кулачок-плоскость толкателя) и, примерно, 1/3 см квадратного снизу — плоскость штока клапана.

И вот представьте: бежите вы ровным пружинистым шагом по равнине. А если точнее — вас еще и ведут на веревке — контролируют постоянную скорость бега. Именно ведут, а не тащат — не помогают- веревка почти не провисает. Если веревка переходит в малейшее натяжение — незамедлительно бьют током за отставание. А теперь, внимание: ГОРКА. Под 45 градусов холмик, высотой, скажем, 50 метров:

И одно важное условие: у подножия на вас накидывают рюкзак под 50 кг и успевают шепнуть, что темп бега снижать нельзя. Вот в таких условиях и работает кулачок распредвала. Как ему живется после этого, на маслах «со всеми допусками», узнаем в следующей части публикации.

<продолжение следует>

Видео — Машпроект

Твёрдость приводных звёзд для китайских мопедов и мотоциклов

Тестирование приводных звёзд от брендов MotoLand и TIEMA MOTORCYCLE CO. Взяты 3 ведущих звездочки и 2 ведомых (задних). На каждом образце, зажатом в тисках, сделаны замеры твердости по внешнему радиусу и на зубе.

Взяты 3 ведущих звездочки и 2 ведомых (задних). На каждом образце, зажатом в тисках, сделаны замеры твердости по внешнему радиусу и на зубе.

6:27 мин

35

Замеры твердости малогабаритных образцов ультразвуковым твердомером ТКМ-459М

Контроль твердости 2-ух небольших образцов твердомером ТКМ-459М. В обоих случаях значение твердости по Роквеллу (HRC) было заранее определено на стационарном приборе.

2:29 мин

55

Измерение твердости инструментов из набора DEKO 108 предметов, биты и отвертки Мастак

Измерение твердости по Роквеллу головок и бит DEKO; биты и отвертки Мастак с помощью ультразвукового твердомера ТКМ-459C.

8:57 мин

136

Измерение твёрдости сварных звеньев круглозвенных цепей

Замеры твёрдости сварных звеньев цепей 3-го класса прочности диаметром 16 и 28 мм твердомером ТКМ-459C. На каждом объекте сделано по 5 измерений по Бринеллю, показано среднее значение.

1:15 мин

78

Компания НПП «Машпроект»

Короткий ролик с участием нескольких наших сотрудников из технического отдела.

0:17 мин

83

Электромагнит для магнитопорошкового контроля ЭМА-100

Порядок работы с портативным электромагнитом ЭМА-100 для магнитопорошковой дефектоскопии. Показано изменение расстояния между полюсами прибора от минимального до максимального.

2:01 мин

189

Твердость коленвала двигателей LIFAN, SHARMAX, HONDA

Твердомером ТКМ-459С измерена твердость шатунной и коренной шейки коленвала двигателей LIFAN 190F, SHARMAX Sh520, HONDA GX120. На каждом участке сделано по 5 замеров по Роквеллу.

4:40 мин

264

Твердость распредвала двигателей LIFAN, SHARMAX, HONDA

УЗ твердомером ТКМ-459С выполнены замеры твердости опорных шеек и кулачков распредвала двигателей. В каждой зоне контроля сделано по 5 замеров, показано среднее значение твердости HRC.

4:21 мин

86

Магнитопорошковый дефектоскоп СТРИМ-20. Настройка прибора, этапы работы

Пошаговая инструкция настройки переносного магнитопорошкового дефектоскопа СТРИМ-20. Наглядная демонстрация этапов работы по выявлению трещин, флокенов, несплавлений.

Наглядная демонстрация этапов работы по выявлению трещин, флокенов, несплавлений.

3:08 мин

193

Поиск и оценка глубины трещин на поверхности заготовок. Электропотенциальный трещиномер 281М

Особенности методов поиска и измерения глубины трещин на поверхности заготовок. Преимущества электропотенциального метода. Назначение портативного трещиномера 281М, типы датчиков.

7:33 мин

171

Твердомеры металлов производства НПП «Машпроект» — дипломанты конкурса «100 лучших товаров России»

Ультразвуковые твердомеры ТКМ-459 и динамические твердомеры ТКМ-359 стали дипломантами Всероссийского конкурса «100 лучших товаров России» 2021 года от С-Петербурга и Лен. области.

2:15 мин

72

Измерение твердости и глубины дефектов на промышленных объектах

Вебинар от НПП «Машпроект» по неразрушающему контролю различных металлических изделий: «Как ускорить работу и повысить качество контроля промышленных объектов?»

42:36 мин

134

Международный форум «Российский промышленник»

НПП «Машпроект» на XXV-м Международном форуме «Российский промышленник» – крупнейшей демонстрационной площадке промышленного оборудования на Северо-Западе.

1:42 мин

112

Неразрушающий контроль промышленных объектов

Короткая презентация основных портативных приборов производства НПП «Машпроект». Показаны основные преимущества твердомеров серии ТКМ, трещиномера 281М и дефектоскопа ВИД-345.

2:13 мин

105

Измерение твердости ультразвуковым датчиком твердомера ТКМ

В видео показан пошаговый алгоритм работы с ультразвуковым датчиком твердомера ТКМ. Приведены распространенные ошибки при замерах твердости ультразвуковым датчиком!

3:11 мин

2282

«Универсальный» портативный твердомер ТКМ-459С

Универсальный твердомер ТКМ-459C работает с ультразвуковыми и динамическими датчиками, что значительно расширяет спектр работ по измерению твердости изделий из металлов и сплавов.

2:12 мин

1755

Портативный ультразвуковой твердомер ТКМ-459C

Ультразвуковой твердомер ТКМ-459C – высокоточный прибор для оперативного измерения твердости металлов и сплавов по основным шкалам Роквелла, Бринелля, Виккерса, Либа.

1:07 мин

668

Выставка Дефектоскопия/NDT Санкт-Петербург 2021

НПП «Машпроект» на 21-й Международной выставке приборов и оборудования для промышленного неразрушающего контроля Дефектоскопия/NDT Санкт-Петербург 2021.

1:44 мин

72

Твердомер ТКМ-459C и Ударный гайковерт Зубр ГУЛ-401К

Проверка твердости рабочих узлов ударного гайковерта Зубр ГУЛ-401К (Россия): выходного вала, корпуса ударного блока, солнечной шестерни. Показано среднее значение твердости по Роквеллу (HRC).

1:07 мин

3364

Калибровка шкал твердомеров ТКМ по 1-му или 2-м образцам. Основные и справочные шкалы твердомера

В ролике показан алгоритм калибровки твердомера ТКМ для восстановления точности показаний.

3:54 мин

372

Создание дополнительной шкалы в твердомерах серии ТКМ по 2-м образцам

При контроле материалов, сильно отличающихся от конструкционной стали, может понадобиться ввод новой шкалы.

3:46 мин

125

Отличия модификаций М и С твердомеров ТКМ-359 и ТКМ-459

Модели М и С отличаются по конструкции корпуса, степени защиты, типу аккумулятора, объему памяти, выводу дополнительной информации на экран твердомера.

2:24 мин

262

Трещиномер 281М портативный. Порядок выполнения измерений

В ролике описан порядок работы с портативным трещиномером 281М, представлены особенности измерений различными датчиками, перечислены причины некорректной работы прибора.

3:15 мин

279

Электропотенциальный портативный трещиномер 281М.

Ищет ли прибор трещины на поверхности изделия? Ответ – нет! Трещиномер 281М предназначен для определения глубины уже обнаруженной трещины. Смотри видео о преимуществах прибора.

2:00 мин

297

NDT Russia 2020 — Международная выставка оборудования для неразрушающего контроля (Москва)

Интервью с представителем компании НПП «Машпроект», взятое на 20-й Международной выставке оборудования для неразрушающего контроля «NDT Russia».

4:16 мин

251

Твердомер ТКМ 359С динамический. Комплекты поставки «Базовый», «Специальный», «Максимум»

Чем отличаются комплекты поставки динамического твердомера ТКМ 359С и какой лучше подойдёт для решения Ваших задач? Ответы на эти вопросы вы узнаете, посмотрев данный видеоролик.

1:26 мин

178

Дополнительные датчики к портативным твердомерам серии ТКМ. Каково их назначение?

Посмотрев ролик, Вы узнаете о характеристиках и назначении датчиков к портативным твердомерам металлов серии ТКМ. Представлены УЗ датчики типов H, C, K, AL и динамические датчики типов E и G.

1:45 мин

325

Как проверить портативный твердомер серии ТКМ, если он выдает ошибочные результаты измерений?

Разберём 2 простых способа корректировки универсального твердомера ТКМ-459С на примере контроля твердости по шкале Роквелла HRC.

2:02 мин

462

Твердомеры металлов ТКМ. Создание блоков памяти и отчета по замерам

Как правильно сохранять показания замеров в памяти приборов ТКМ и формировать отчёты? Наглядная пошаговая видеоинструкция на примере универсального твердомера ТКМ-459С.

2:49 мин

335

Чем отличаются комплекты ультразвукового твердомера ТКМ-459С: «Базовый», «Специальный», «Максимум+»?

Для распространенных задач контроля металлов и сплавов Вам подойдет «Базовый» комплект, для более сложных и специфичных – «Специальный» или «Максимум+».

1:39 мин

446

Какие вопросы мы задаём нашим клиентам, чтобы подобрать оптимальный портативный твердомер?

Получив ответы на данные вопросы, мы в считанные минуты подберём для Вас твердомер в необходимой комплектации. Если портативный твердомер не подойдёт – посоветуем стационарный.

1:17 мин

383

Отличия комплектов ультразвукового твердомера ТКМ-459С «Универсальный» и «Универсальный+»

В видеоролике показаны основные отличия комплектов, чтобы разобраться, какой из комплектов подойдёт для решения именно Ваших задач.

1:26 мин

273

Комплект поставки «Универсального» твердомера ТКМ-459C

Базовый комплект поставки “Универсального” твердомера ТКМ-459C оснащён всем необходимым для решения основных задач неразрушающего контроля. При необходимости, к электронному блоку твердомера можно подключить динамические датчики.

2:11 мин

287

Твердомер ТКМ-359С динамический. Порядок измерения твердости

Требования к зоне контроля, порядок выполнения замера, преимущества датчика без опорной шайбы, применение позиционирующей насадки “Z-359”. Распространенные ошибки при замерах твердости динамическим датчиком!

Распространенные ошибки при замерах твердости динамическим датчиком!

3:12 мин

1577

Твердомер ТКМ-459C ультразвуковой и Электрические лобзики завода «ФИОЛЕНТ» 1998 и 2020 годов выпуска

Выполнены замеры твердости внутренних деталей – штока и шестерни – по Роквеллу. Показано среднее значение твердости по Роквеллу (HRC).

3:44 мин

1 754

Проверка твердости рабочих узлов Ударного гайковерта HITACHI (Япония) с помощью Ультразвукового твердомера ТКМ-459C

Выполнены замеры твердости деталей: наконечник, корпус ударника, якорь, шестерни. Показано среднее значение твердости по Роквеллу (HRC).

2: 34 мин

537

Проверка качества 28-ми слесарных молотков с помощью Ультразвукового твердомера ТКМ-459C

На каждом молотке выполнено по 5 замеров, показано среднее значение твердости по Роквеллу (HRC).

9:36 мин

425

Тест на твердость 3-х российских молотков твердомером ТКМ-459C

Выполнена дополнительная проверка твердости 3-х российских молотков после зачистки рабочей поверхности бойка. Замеры проведены ультразвуковым твердомером ТКМ-459C.

Замеры проведены ультразвуковым твердомером ТКМ-459C.

2:34 мин

368

Ультразвуковой твердомер ТКМ-459C. Тест твердости поршневых пальцев ИЖ-ПС, подшипника

Выполнение замеров твердости на небольших деталях: стальная плашка, поршневые пальцы ИЖ-ПС, подшипник. Использован ультразвуковой твердомер ТКМ-459C.

3:56 мин

297

НПП «Машпроект» на выставке по неразрушающему контролю Дефектоскопия/NDT Санкт-Петербург 2018

Репортаж с Международной выставки Дефектоскопия/NDT St. Petersburg (12–14 сентября 2018) снят корреспондентами 5-го канала – Ленинградское областное телевидение, телепроект “Бизнес-Панорама”.

2:22 мин

713

Отзыв о твердомере ТКМ-459C НПП Машпроект. Контроль деталей после лазерного термоупрочнения

Видео-отзыв о работе Ультразвукового твердомера ТКМ-459C от компании «Новые технологии лазерного термоупрочнения».

1:11 мин

805

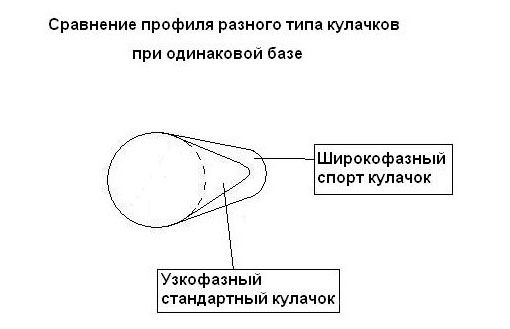

Как распределительные валы влияют на вашу производительность: все, что вам нужно знать — Совет недели — Разговор о смазочных материалах

Недавно мы обсуждали коленчатые валы, которые являются компонентами, которые помогают передавать линейную мощность во вращательную в двигателе. Однако к коленчатому валу прикреплено нечто, называемое распределительным валом, которое жизненно важно для развития мощности машины.

Однако к коленчатому валу прикреплено нечто, называемое распределительным валом, которое жизненно важно для развития мощности машины.

Подобно коленчатому валу, правильное техническое обслуживание распределительного вала оказывает большое влияние на вашу производительность.

В этом совете будет обсуждаться распределительный вал, в том числе подробности о его функциях, расположении, компонентах, конструкции, техническом обслуживании и многом другом.

Определение

Проще говоря, распределительный вал — это устройство, которое предназначено для последовательного приведения в действие клапанов машины, чаще всего двигателя. Подобно коленчатому валу, он вращается и скользит, чтобы превратить вращательное движение в прямолинейное.

Это движение кулачка распределительного вала «внутрь» и «наружу» часто называют броском.

Конструкция распределительного вала

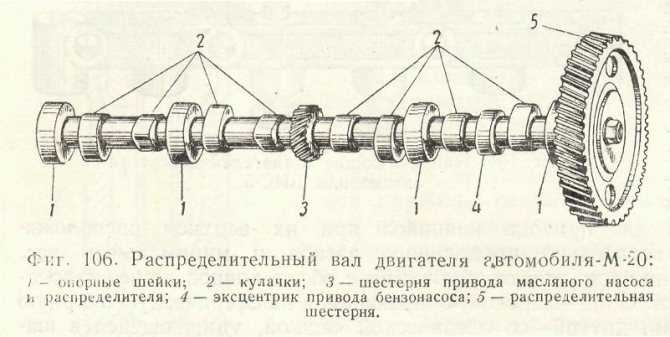

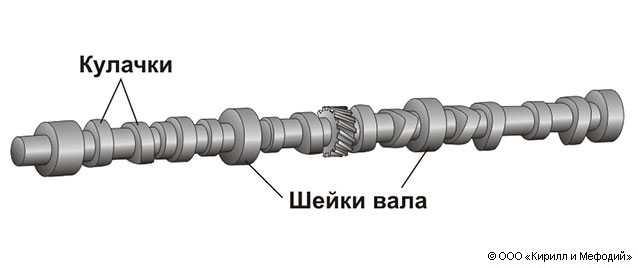

Хотя распределительный вал может выглядеть как коленчатый вал, он отличается по форме и функциям. Он состоит из цилиндрического стержня, который проходит вдоль ряда цилиндров и содержит выступающие лепестки, которые приводят в действие впускные и выпускные клапаны двигателя. Распределительный вал также имеет опорные шейки, аналогичные по конструкции коленчатому валу, количество которых зависит от длины вала.

Он состоит из цилиндрического стержня, который проходит вдоль ряда цилиндров и содержит выступающие лепестки, которые приводят в действие впускные и выпускные клапаны двигателя. Распределительный вал также имеет опорные шейки, аналогичные по конструкции коленчатому валу, количество которых зависит от длины вала.

Распределительный вал изготавливается из многих материалов и обычно отливается из железа или выковывается из стали. Когда распределительный вал изготовлен из стали, он подвергается термообработке газовым азотированием, что придает ему поверхностную твердость около 60 HRC (по шкале Роквелла). Лепестки распределительного вала обычно слегка скошены, что способствует распределению износа деталей.

Распределительный вал может работать из разных мест. Многие слышали термин «верхняя камера». При таком расположении кулачок находится над блоком цилиндров и непосредственно приводит в действие коромысла/клапаны.

Двигатель с двойным верхним расположением кулачков

В других конструкциях кулачок расположен под цилиндром и приводит в действие коромысла и клапаны с помощью толкателя. Обе конструкции позволяют кулачку обеспечивать подъем, что приводит к подъему клапана со своего седла.

Обе конструкции позволяют кулачку обеспечивать подъем, что приводит к подъему клапана со своего седла.

Большинство современных двигателей имеют один кулачок, но есть конструкции, в которых используется несколько валов, как на изображении выше. Чаще всего это происходит в двигателях V-образного типа, где на один ряд цилиндров требуется один распределительный вал. В других двигателях распределительный вал может быть обозначен типом клапана, впускным и выпускным, что означает, что рядный двигатель будет иметь два кулачка, а V-образный — четыре кулачка.

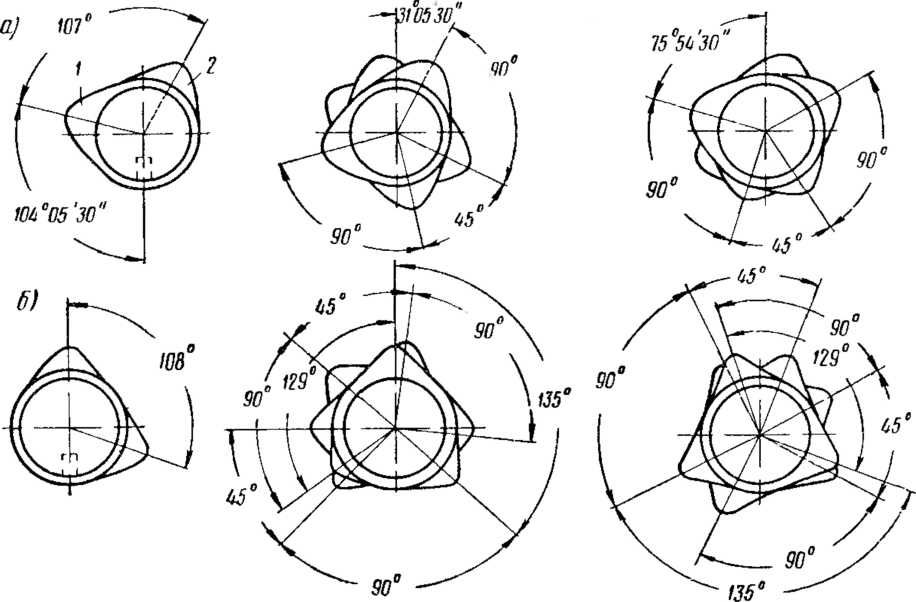

Кулачки, в зависимости от расположения, могут приводиться в движение шестернями, цепями или ремнями. Их обычно называют зубчатыми колесами, цепями или ремнями. Время определяет последовательность и продолжительность открытия и закрытия клапанов в двигателе. Чем больше продолжительность, тем больше развиваемая лошадиная сила.

Надлежащее техническое обслуживание

Трение скольжения является основной причиной износа распределительного вала и может иметь место во вкладышах кулачковых или опорных подшипников. Для минимизации этих сил необходимы надлежащая твердость поверхности и смазка. Смазка распределительного вала на вкладыше подшипника осуществляется через смазочные отверстия под давлением и должна иметь соответствующую вязкость и присадки (противоизносные), чтобы свести к минимуму влияние трения скольжения.

Для минимизации этих сил необходимы надлежащая твердость поверхности и смазка. Смазка распределительного вала на вкладыше подшипника осуществляется через смазочные отверстия под давлением и должна иметь соответствующую вязкость и присадки (противоизносные), чтобы свести к минимуму влияние трения скольжения.

Надеюсь, вам понравился совет этой недели. Если у вас возникнут вопросы, дайте мне знать!

Твердомер для распределительного вала и коленчатого вала

Автоматический твердомер по Роквеллу

МАТРИЦА

Получите больше информации сейчас!

ТВЕРДОМЕР ДЛЯ РАСПРЕДЕЛИТЕЛЬНЫХ И КОЛЕНЧАТЫХ ВАЛОВ

Тестер имеет модульную структуру, позволяющую использовать образцы различных размеров. Движения по трем независимым осям и вращение детали на 360° позволяют легко находить контрольные точки.

С помощью этого твердомера можно выполнять измерения непосредственно во время производственного процесса, чтобы персонал печи отжига мог быть проинформирован о результатах испытаний в режиме реального времени.

ИСПЫТАТЕЛЬНЫЕ НАГРУЗКИ

от 1 до 250 кгс (от 9807 до 2452 Н) HRV

ПОВЕРХНОСТНЫЙ ROCKWELL

0003

ИЗМЕРЕНИЕ ОДНОЙ КНОПКОЙ

Просто нажмите кнопку пуска, и головка опустится, выполняя цикл измерения твердости в автоматическом режиме без нарушения фазы:

- Автоматический контакт и зажим

- Автоматическая предварительная загрузка и загрузка

- Автоматическое измерение

- Автоматический обратный ход на запрограммированном расстоянии

Весь цикл тестирования завершен, и результат немедленно появляется на большом дисплее.

ТОЧНОСТЬ ИСПЫТАНИЯ НАГРУЗКИ 0,05%

Нагрузочные усилия прикладывают через датчики нагрузки и контролируют электронным способом в «замкнутом контуре» (патент AFFRI) с частотой 1 кГц. Каждая сила нагрузки автоматически программируется и контролируется, обеспечивая идеальную линейность в каждом диапазоне. На результаты не влияют какие-либо деформации конструкции, несоосность или внешняя вибрация.

Точные измерения даже при первом тесте устраняют необходимость проведения нескольких тестов. Нет необходимости проводить второй тест.

Измерительная головка твердомера перемещается по трем независимым осям (x, y, z) вперед, назад, влево и вправо. Измерительная система скользит по направляющим с циркулирующими шарикоподшипниками, обеспечивая легкие, точные и плавные движения. Оператор может взяться за две рукоятки и переместить головку в нужное положение без каких-либо усилий и трудностей.

Вал фиксируется боковыми сторонами и может вращаться на 360° вокруг оси коренной шейки. Вращая специальное колесо, оператор может легко вращать вал, чтобы найти нужную зону тестирования.

ПОЛНЫЙ КОНТРОЛЬ ОСЕЙ

Все движения контролируются и записываются программным обеспечением станка. Твердомер знает, где оператор измеряет вал, избегая возможных ошибок позиционирования.

ВЕЗДЕ НА ШТОКЕ

И КОРЕННЫЕ ПОДШИПНИКИ Комбинация перемещений по осям X, Y, Z и вращательных движений обеспечивает простое позиционирование в любой зоне штока или шейки коренного подшипника. Ограничений по позиционированию нет, есть возможность проверить подшипник под любым углом.

Ограничений по позиционированию нет, есть возможность проверить подшипник под любым углом.

Расположение точной контрольной точки посредством центрирования осуществляется автоматически путем перемещения опорной тележки головки, которая точно и надежно центрируется благодаря эксклюзивной особой форме упора головки.

Подвижная система MATRIX позволяет быстро и легко позиционировать на различных контрольных точках коленчатого вала по опорным диаметрам, на шатунных вкладышах и кулачках.

Свяжитесь с нами!

ШАГ ЗА ШАГОМ КОМПЬЮТЕР ASSISTANCE Эта уникальная функция MATRIX помогает оператору шаг за шагом выполнять процедуру тестирования. Он показывает оператору, где проводить тест, и замечает, когда достигается нужное место, замечает ошибки и ошибки, заставляя оператора проверять. Программа сохраняет каждый результат, связанный с определенной позицией образца, и создает динамические отчеты для каждого цикла обработки

деталей со статистикой.