Как притереть клапана своими руками + видео работ в домашних условиях на ВАЗ

В ходе ремонта двигателя любой из классических моделей ВАЗа, у автовладельца, привыкшего всё делать своими руками, возникает вопрос о том, как притереть клапана к сёдлам головки блока цилиндров. Данная проблема известна владельцам других авто, разработанных советским автопромом. Новые отечественные и зарубежные машины не позволяют освоить этот процесс, так как посадочные места клапанов: либо идеально притёрты на заводе, либо притираются автоматически в ходе работы.

Содержание

- 0.1 Зачем необходима притирка клапанов

- 0.2 Как правильно притереть клапана – ручная притирка

- 0.3 Как правильно притереть клапана с использованием средств механизации

- 0.4 Несколько секретов правильной притирки клапанов

- 1 Инструменты

- 2 Основные правила и секреты

- 3 Способы притирки

- 3.1 Станки

- 3.2 Ручные фрезы

- 3.3 Верстак и трубка с Т-образной ручкой

- 3.

4 Использование дрели

4 Использование дрели

- 4 Инструменты для притирочных работ

- 5 Притирка клапанов своими руками: порядок действий

- 6 Как выполнить своими руками правильно

- 6.1 Инструменты для притирочных работ

- 6.2 Притирка своими руками на ВАЗ 2109 с помощью пасты

- 6.3 Как притереть на станке

- 7 Когда делать притирку

- 8 Проверка качества выполненных операций

Зачем необходима притирка клапанов

Одним из ключевых показателей стабильной работы двигателя является наличие на такте сжатия в камерах сгорания компрессии достаточного уровня. На данный показатель влияют такие факторы:

- состояние поршня, поршневых колец и гильзы цилиндра;

- качество уплотнения прокладки между блоком и головкой БЦ;

- степень герметичности запирания впускным и выпускным клапаном просветов.

Кроме того, что компрессия должна соответствовать определённым параметрам, её показатель для всех цилиндров должен быть одинаковым. Элементы поршневой группы изнашиваются примерно одинаково, и оказать влияние на разность компрессии в цилиндрах могут клапана.

Элементы поршневой группы изнашиваются примерно одинаково, и оказать влияние на разность компрессии в цилиндрах могут клапана.

Для того, чтобы каждый клапан максимально надёжно перекрывал канал в закрытом состоянии, проводится притирка рабочей поверхности на его тарелке к посадочному седлу. Указанную процедуру следует проводить каждый раз при замене головки блока или клапанов.

Как правильно притереть клапана – ручная притирка

Для того, чтобы выполнить притирку тарелок клапанов, можно использовать несколько способов. Самый простой, доступный, но очень трудоёмкий – ручная притирка. Для работы необходимо обзавестись специальным приспособлением в виде трубки, на одном конце которой имеется Т-образная рукоятка, в отверстие с противоположной стороны должен входить стержень клапана.

Для удержания клапана в боковой стенке трубки выполняют отверстие, нарезают резьбу и вкручивают болт, которым зажимают стержень. Другим важным компонентом процесса является притирочная паста. Это смесь смазочных материалов с мелким абразивом, которая наносится периодически на притираемые поверхности.

Это смесь смазочных материалов с мелким абразивом, которая наносится периодически на притираемые поверхности.

Порядок притирки клапанов ручным способом:

- головка блока цилиндров в разобранном виде укладывается на верстак и закрепляется;

- на штатное место вставляется клапан и на его конце закрепляется приспособление;

- на клапан в месте контакта с седлом наносится небольшое количество пасты по всей окружности;

- удерживая приспособление за рукоятку, следует потянуть клапан на себя до закрытия просвета и выполнять круговые движения вправо и влево, насколько позволяют возможности кистевого сустава;

- после нескольких движений клапан проворачивается на 180 градусов, открывается, обновляется паста и повторяется притирка;

- притирать следует до тех пока на тарелке клапана и седле не появится однородная матовая полоса шириной не менее 1,5 мм.

Таким образом, зная, как притереть клапана самостоятельно, можно сэкономить значительную суму на оплате услуг моториста. Ручной способ, хотя и приводит к утомлению, но он считается наиболее правильным, так как контроль качества притирки производится постоянно, а человек через тактильные ощущения контролирует правильность прижима, не допуская скачков и ударов.

Ручной способ, хотя и приводит к утомлению, но он считается наиболее правильным, так как контроль качества притирки производится постоянно, а человек через тактильные ощущения контролирует правильность прижима, не допуская скачков и ударов.

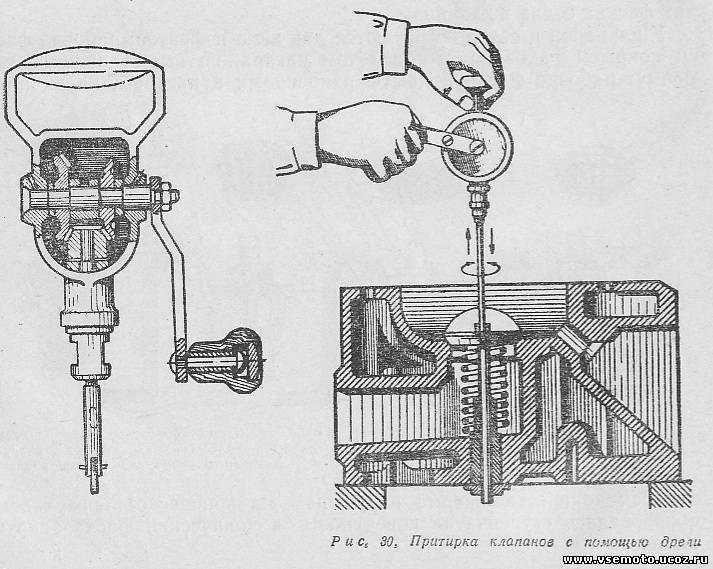

Как правильно притереть клапана с использованием средств механизации

Для тех, кто желает ускорить процесс притирки клапанов, есть способ, позволяющий при значительном уменьшении физического труда сократить и время работы. Для этого необходимо обзавестись механической или электрической дрелью, которые должны отвечать определённым критериям: возможность реверсного вращения; регулирование количества оборотов патрона. С использованием дрелей притирка возможна двумя способами: со стороны камеры сгорания или сверху.

Рассмотрим, как правильно притереть клапана первым способом:

- для работы необходимо изготовить металлические пятаки по размеру меньше, чем диаметр тарелки клапана, в центре которых делается прорезь, как на головках винтов под отвёртку;

- расплавив немного битума, пятаки приклеиваются на тарелку клапана;

- после этого ГБЦ укладывается камерами сгорания вверх, вставляется клапан и смазывается место притирки пастой;

- в патрон дрели вставляется металлический стержень, который на конце расплющен, как конец отвертки;

- вставляя конец стержня в разрез пятака, начинаем притирать клапан, вращая его дрелью.

Обороты должны быть небольшими;

Обороты должны быть небольшими; - после проворачивания около 10 раз в одном направлении, необходимо обновить пасту и притирать в обратном направлении;

- перед установкой клапана на его стержень надевают пружину, которая будет поднимать его, но при этом её сопротивление должно быть незначительным;

- снять пятак можно, если нагреть клапан;

- остатки битума смываются бензином или растворителем.

Способ второй по технологии не отличается от ручной притирки, с той лишь разницей, что вращение производится также дрелью. Для этого необходимо в патрон дрели вставить стрежень, который по диаметру схож с диаметром стержня клапана, а также подобрать отрезок резиновой трубки длинной около 10 см., который можно надеть на клапан и стрежень на патроне. Для надёжности концы трубки обжимаются хомутами.

Несколько секретов правильной притирки клапанов

Освоить процесс притирки клапанов абсолютно не сложно. После того, как на тарелке первого клапана появится заветная полоса, вопросов больше не возникнет. Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Принимаясь за ремонт ГБЦ, в частности за притирку клапанов, следует неукоснительно соблюдать определённые правила:

- у каждого клапана своё место, после притирки клапаны местами менять нельзя;

- в работе следует использовать разные по абразивности пасты: от самой крупной до самой мелкой;

- после притирки обязательно необходимо тщательно промыть головку и клапаны для удаления абразивных частиц.

Перед установкой головки блока собранные клапаны проверяются на герметичность, для чего в каналы заливают небольшое количество керосина, который не должен просачиваться в камеру сгорания.

Инструменты

Для притирки вам потребуется подготовить металлический стержень.

На данный стержень нужно надеть резиновый шланг, диаметром равным диаметру клапана. Это будет ваш основной и единственный инструмент.

Правда, если захотите ускорить процесс ремонта, то его можно заменить дрелью.

Основные правила и секреты

Для осуществления процесса нужно снять головку блока цилиндров.

- Чтобы извлечь клапана из втулок, которые их направляют, надо предварительно убрать пружины клапанов. Для этого можно применять инструменты для клапанов, доступные в специализированных магазинах.

- Обычно на стержень приспособления надевают резиновый шланг и хомуты. Вместо этого можно использовать наконечник со сквозным резьбовым отверстием в боковой стенке. В это отверстие вворачивается болт, фиксирующий стержень клапана.

- Перед притиркой осмотрите клапана. Если на них есть следы деформации (погнутости и трещины) – такие изделия использовать нельзя. Замените их новыми. Имеется нагар? Очистите его — для этого можно применять жёсткую щётку.

Способы притирки

Так как правильно притереть клапана можно разными способами, стоит ознакомиться с каждым из них. Разница между упомянутыми далее способами существенная: использование станка даёт наиболее точный результат, тогда как вручную притирать клапана достаточно сложно и долго, а качество выполненных работ наименее высокое.

Станки

Максимальной точности нарезки и сопряжения седла и фаски клапана можно добиться только посредством жёсткой центровки детали, и без станка в данном случае не обойтись. В итоге профиль качественно нарезается и отличается высокой точностью. Дополнительные манипуляции при такой процедуре не нужны, кроме сборки ГБЦ и предварительной промывки клапанов.

Ручные фрезы

Так как притереть клапана в домашних условиях можно и без высокоточного станка, стоит рассмотреть метод с использованием ручной фрезы. Диаметр такого инструмента может быть разным, а подбирать его следует с учётом конкретной модели двигателя. Необходимо на сёдлах вырезать три фаски под углом в 60, 45 и 30 градусов. Помните, что данный метод применим исключительно для обработки старых деталей.

Верстак и трубка с Т-образной ручкой

Рассматриваемый метод принято считать наиболее трудоёмким и долгим, зато он способен обеспечить достойный уровень качества. Рассмотрим этапы процесса:

- Подготовьте трубку с ручной Т-образной формы и отверстием, куда стержень клапана без проблем войдёт.

- Сбоку конструкции создайте отверстие и нарежьте резьбу, вкрутите болт. Клапан должен фиксироваться максимально прочно и надёжно.

- Разберите ГБЦ, установите на верстак. Не забывайте о надёжности фиксации.

- Вставьте клапан в отведённый для него участок и закрепите собранную ранее конструкцию на другом его конце.

- Пасту на данном этапе следует применить для обработки области соприкосновения с седлом.

- Воспользуйтесь сконструированным приспособлением для перемещения клапана, чтобы просвет исчез полностью.

- Периодически меняйте направление круговых движений, параллельно дополнительно обрабатывайте зону клапана абразивной пастой.

- О высоком качестве выполненной работы будет свидетельствовать полоса с матовой поверхностью, которую вы найдёте на главных составляющих элементах клапана. Ширина дорожки должна ориентировочно составлять 1,5 мм.

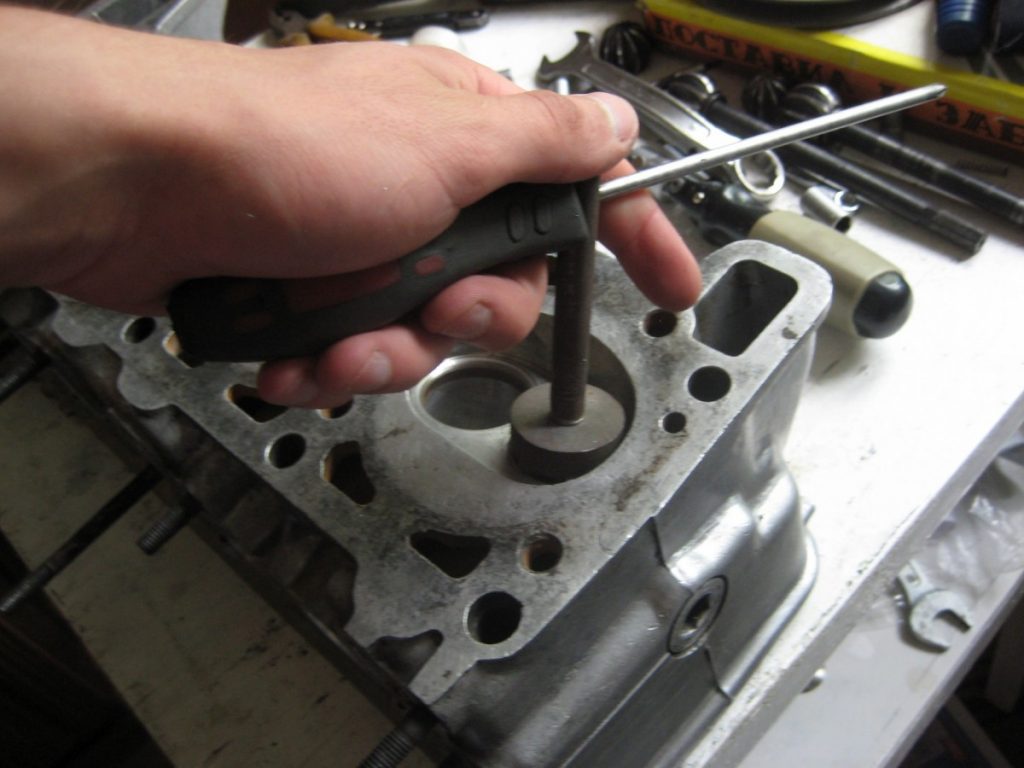

Использование дрели

Применение дрели для реализации рассматриваемой процедуры также допустимо и считается наиболее распространённым вариантом. В идеале инструмент должен располагать функцией реверса. Шуруповёрт также подойдёт. Сам процесс притирки состоит из следующих этапов:

В идеале инструмент должен располагать функцией реверса. Шуруповёрт также подойдёт. Сам процесс притирки состоит из следующих этапов:

- Рассухарьте клапана и снимите их. На данном этапе целесообразно заменить при необходимости маслосъёмные колпачки. (читайте больше о замене маслосъёмных колпачков).

- Используйте растворитель для обезжиривания седла и клапана.

- Нанесите пасту на рабочую клапанную фаску. Абразивное вещество не должно попасть на шток клапана, иначе он будет повреждён, маслосъёмные колпачки изживут своё намного быстрее, а масло будет расходоваться в большем количестве. Наденьте на шток войлочный лоскут, чтобы защитить его.

- Зафиксируйте клапан на своём месте, а шток должен располагаться в патроне выбранного вами электроинструмента. Для повышения удобства работы воспользуйтесь отрезком шланга: один край наденьте на шток, а второй — в патрон. Отдельные мастера предпочитают зажать шток сразу в патрон.

- Для притирки активируйте минимальную скорость дрели.

Если клапанная тарелка прижата к седлу определёнными зонами, воспользуйтесь утолщённой резинкой, но обычно в этом нет необходимости.

Если клапанная тарелка прижата к седлу определёнными зонами, воспользуйтесь утолщённой резинкой, но обычно в этом нет необходимости. - При оттягивании электроинструмента на себя наблюдается прижимание. Вращательные движения необходимо выполнять в разные стороны поочередно. Процедура занимает около 2 минут.

- Для окончательной обработки на завершающем этапе повторите все действия, но вместо абразивной пасты используйте смешанную с моторным маслом пасту ГОИ. Предыдущую притирочную пасту следует предварительно удалить.

- Как только работы будут завершены, тщательно очистите бензином обработанные пастой детали.

- Чтобы убедиться в достойном уровне выполненной работы, можно ориентироваться как на матовую дорожку, так и на другие методы проверки качества притирки. Это может быть способ с заливанием бензина или керосина, используемый для определения необходимости выполнять притирку.

Результат проделанной работы может вас разочаровать, в некоторых случаях это будет вполне логично. Например, если ранее сёдла были криво прирезаны или на рабочих фасках заметны существенные дефекты.

Например, если ранее сёдла были криво прирезаны или на рабочих фасках заметны существенные дефекты.

Убедиться в том, что процедура не увенчалась успехом, можно по той же матовой полоске, она будет неровной или даже прерываться. Приобретение новых деталей станет единственным решением проблемы.

Инструменты для притирочных работ

Собрать прибор для проведения притирки клапанов можно своими руками, использовав для этого сверло, дрель, шланг и два хомута. На конец сверла крепится шланг, место соединения перетягивается хомутом, а само сверло вставляется в патрон дрели. К стержню клапана прикрепляется второй конец шланга.

Дрель с хомутами и шлангом — эконом-вариант инструмента для притирки клапанов

Заменить такой инструмент можно специальной присоской, крепящейся к тарелке клапана и вставляющейся в патрон дрели. При выборе такого инструмента проверяется качество материала, из которого он изготовлен, поскольку при некачественном исполнении работа может постоянно прерываться.

Притирку клапанов и сёдел проводят при соблюдении определённых условий:

- Процесс осуществляют в обе стороны.

- Чтобы не допускать перегрев поясков и сёдел, скорость вращения патрона дрели выставляют в пределах 500 оборотов в минуту.

Притирка клапанов своими руками: порядок действий

1. Разбираем силовой агрегат.

- Первым делом снимаем навесное оборудование, которое служить помехой при работе с головкой цилиндра. Затем крепим в верхнюю мертвую точку поршень первого цилиндра, сливаем охлаждающую жидкость. После чего осуществляем демонтаж выпускного и впускного коллектора. Получив доступ к головке, демонтируем сразу воздушный фильтр, а затем и крышку клапанов, только не забудьте предварительно зафиксировать шкив распредвала. Чтобы это сделать, можно взять отвертку и упереть ее в специальную шпильку. Далее снимаем со шкива ремень ГРМ, то есть откручиваем болт и шайбу крепления шкива и снимаем последний с распределительного вала. Теперь выкручиваем болты крепления и снимаем головку блока цилиндров.

Но делать это нужно так, чтобы один из концов распредвала обязательно вышел за границы крышки ремня газораспределения.

Но делать это нужно так, чтобы один из концов распредвала обязательно вышел за границы крышки ремня газораспределения.

2. Осуществляем демонтаж клапанов.

3. Промываем клапана и их седла бензином.

4. Наносим на промытые седла притирочную (она же алмазная) пасту и устанавливаем клапан на свое место. Делаем это следующим образом.

Надеваем на клапан подготовленный металлический инструмент (если притирка будет делаться с использованием дрели, то клапан ставят в ее патрон) и, очень аккуратно поворачивая его во все стороны, прижимаем его к седлу.

При этом очень важно во время данной работы отслеживать цвет кромки клапана и его седла. К концу притирки он должен стать равномерно серым.

Перед тем как завершить работу, клапан следует опять промыть бензином, полностью удалив остатки притирочной пасты. В противном случае герметичность работы клапана очень быстро выйдет из строя.

Кстати, проверка герметичности клапана является последним этапом работы по притирке клапанов своими руками. Для проведения этой проверки налейте керосин в камеру сгорания. Если на протяжении трех минут из последней не будет сочиться никакая жидкость, значит, герметичность клапана в порядке. Ну, а если керосин все же будет проступать, следовательно, притирку нужно продолжать.

Для проведения этой проверки налейте керосин в камеру сгорания. Если на протяжении трех минут из последней не будет сочиться никакая жидкость, значит, герметичность клапана в порядке. Ну, а если керосин все же будет проступать, следовательно, притирку нужно продолжать.

Как выполнить своими руками правильно

Притирать клапана можно несколькими способами. Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.

- Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

- «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель.

Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления:

- абразивная или алмазная паста;

- пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан;

- керосин.

Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Важный этап притирки клапанов: нанесение абразивной пасты

Притирка своими руками на ВАЗ 2109 с помощью пасты

- Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

- Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

- Винтом зафиксируйте инструмент на клапане.

- Нанесите на притирочную плоскость тарелки абразивную пасту.

- Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

- Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

- По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть на станке

Если есть доступ к станку, лучше воспользоваться им.

- Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

- Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

- Остановите агрегат, снимите клапан и протрите его керосином.

- После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке.

Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

Когда делать притирку

Традиционно целесообразно выполнять рассматриваемую процедуру после выполнения полноценного ремонта мотора или при замене поршневых колец. Следующая поэтапная инструкция позволит понять, пришло ли время притереть клапана.

- Снимите ГБЦ и установите её так, чтобы тарелки были направлены вверх. Поверхность должна быть максимально ровной.

- Налейте керосин или бензин в камеры сгорания.

- Измерьте уровень и оставьте ГБЦ в таком состоянии на 12 часов.

- Через 12 часов проведите повторный замер, и если уровень залитого вещества не изменился за этот период, притирать клапана не нужно.

- Если количество вещества частично уменьшилось, остаётся определить пропускающий клапан. Поможет обнаружение очагов влаги и сырости в одном из коллекторов.

Другой способ проверки предполагает установку головки в боковое положение, течь оценивается со стороны тарелок. В остальном процедура аналогична.

Также советуем внимательно изучить статью нашего эксперта, в которой рассказывается об обслуживании двигателя ВАЗ-2112 на 16 клапанов.

Проверка качества выполненных операций

Проверить качество выполненной работы можно несколькими средствами:

- керосином;

- воздухом;

- карандашом.

Самый эффективный способ проверки — применение вакуум-тестера, который имитирует процессы, проходящие в двигателе автомобиля. Пропускаемый газ вырывается через возможные щели.

Проверку ГБЦ вакуум-тестером лучше осуществлять в специализированном сервисе, приобретение тестера достаточно накладно

Со стороны как впускного, так и выпускного коллекторов подключается прибор, в результате чего образуется вакуум. При плохой притирке клапанов манометр будет фиксировать минимальный уровень давления, поскольку через щели проходит воздух, чего в норме не должно быть.

Ещё один способ проверки — использование керосина. ГБЦ располагается таким образом, чтобы камера сгорания была направлена вверх, а поверх наливают керосин. Бытует мнение, что за ночь керосин при неправильно проведённой притирке должен вытечь, однако на деле это не совсем так и названный метод не является достаточно эффективным.

Проверка герметичности ГБЦ керосином — не самый достоверный метод контроля

Равномерность распределения специального маркирующего вещества — ещё один вариант проверки. По всей окружности клапанного седла рисуются радиальные риски, после чего деталь вставляется на место, прижимается и прокручивается. Затем её вынимают и осматривают сложившийся узор. Если риски были стёрты и всё основание седла прокрасилось равномерно, то клапан можно пускать в эксплуатацию. В противном случае притирку проводят ещё раз.

Притирка клапанов — необходимая процедура, обеспечивающая нормальное функционирование ГБЦ автомобиля. Проводить её, несмотря на всю простоту работы и доступность материалов, лучше всего при помощи специалистов: это гарантирует длительный срок эксплуатации не только клапанов, но и двигателя машины в целом.

Притирка клапанов головки ВАЗ-2108 до 15

Притереть или поменять клапана на головке ВАЗ-2108 можно самому в домашних условиях. А так как устройство клапанов карбюраторных восьмерок и инжекторных двигателей одинаково и разница только в коллекторах, клапана притираются одинаково.

Но есть небольшой нюанс в притирки клапанов восьми клапанной головки ВАЗ-2108. Так как клапана в этих головках регулируются подбором специальных шайб, и надо знать как правильно регулировать и подбирать такие шайбы, которых у Вас скорее всего нет. Но хочется самому притереть клапана и сэкономить деньги на работе мастера, хотя после притирки клапанов обязательно надо будет отрегулировать клапана подбором шайб, если сможете то отрегулируйте сами, а нет то можно проехать до мастера чтобы он отрегулировал клапана, это будет намного дешевле чем отдавать машину мастеру для притирки клапанов.

Как часто бывает, притерли сами клапана, а двигатель не заводится, или заводится но работают не все цилиндры, и сильно стучат клапана. Поэтому запомните, после того как сняли головку и распредвал, обязательно сложите стаканчики клапанов с шайбами так, чтобы каждый стаканчик с шайбой вернулся на свой клапан, тогда двигатель заведется и можно будет доехать до мастера чтобы четко отрегулировать клапана.

Поэтому запомните, после того как сняли головку и распредвал, обязательно сложите стаканчики клапанов с шайбами так, чтобы каждый стаканчик с шайбой вернулся на свой клапан, тогда двигатель заведется и можно будет доехать до мастера чтобы четко отрегулировать клапана.

Ниже фото с пояснениями как притереть клапана в головке ВАЗ-2108.

Фото. Подготовленная головка к притирке клапанов. Видите съемник и сальники клапанов, обязательно меняйте на новые сальники клапанов на новые, даже если рабочие сальники клапанов еще хорошие, сальники клапанов не дорогие и экономить на этой мелочи нет смысла. Лучше сразу менять сальники клапанов на новые чем через какое-то время опять выполнять работу по замене сальников.

Фото. Инжекторная головка со стаканчиками на клапанах, помните, каждый стаканчик должен вернуться на свой клапан.

Фото. Ставим съемник клапанов и рассухариваем клапан, но под клапан подложите любой упор (любую железяку) чтобы при нажатии съемником клапан не опускался а рассухарился.

Фото. Извлеченный клапан из головки и намазанный притирочным порошком.

Фото. Вставляем клапан в головку, натягиваем на него самодельную оправку и начинаем дрелью притирать клапан. Подробней об самодельной оправке описано в Как заменить прогоревший клапан?

Фото. После притирки клапана, его желательно слегка укоротить, на фото показано как можно укоротить клапан на домашнем точиле, одной рукой направляйте клапан на точильный камень а второй вращайте, тогда будет ровно сточенный край клапана но может быть с небольшой конусностью, которая не мешает. Так как после притирки клапана он сядет немного выше чем был, поэтому слегка его укоротите чтобы после сборки он не был зажат.

Если ставите совершенно новые клапана то их укорачивать не надо, обычно их после сборки не зажимает, главное стаканчики должны вернуться на свои места.

Фото. Хорошо притертое седло клапана с клапаном. После притирки обязательно хорошо протрите седло клапана тряпкой и сам клапан, и обратите внимание на цвет притертого седла и сам клапан, цвет должен быть по кругу матово серый, если есть разные оттенки цвета значит плохо притерли седло клапана или сам клапан. Обычно клапан притирается сразу а седло клапана не сразу. Если клапан слегка кривой то он будет притираться не равномерно, одна сторона будет притерта а другая нет, меняйте этот клапан на другой и не тратьте время на притирку кривого клапана. Плохо притертое седло клапана или сам клапан очень быстро прогорит, и даже сразу после сборки двигатель будет дергаться на холостых оборотах из-за плохой компрессии в цилиндре.

После притирки обязательно хорошо протрите седло клапана тряпкой и сам клапан, и обратите внимание на цвет притертого седла и сам клапан, цвет должен быть по кругу матово серый, если есть разные оттенки цвета значит плохо притерли седло клапана или сам клапан. Обычно клапан притирается сразу а седло клапана не сразу. Если клапан слегка кривой то он будет притираться не равномерно, одна сторона будет притерта а другая нет, меняйте этот клапан на другой и не тратьте время на притирку кривого клапана. Плохо притертое седло клапана или сам клапан очень быстро прогорит, и даже сразу после сборки двигатель будет дергаться на холостых оборотах из-за плохой компрессии в цилиндре.

Фото. После притирки клапана, снимаем старый сальник клапана, это можно сделать обычными плоскогубцами, зажмите сальник плоскогубцами и постарайтесь прокрутить, если сразу сальник не пошел перехватывайтесь плоскогубцами и старайтесь прокрутить сальник, как только сальник прокрутится он легко снимется.

Фото. Вставляем клапан в головку и одеваем сальник клапанов на клапан.

Фото. Аккуратно трубкой с внутренним диаметром 13мм и легкими ударами забиваем сальник клапанов, как услышите звук стука распространяющийся по всей головке значит сальник сел на место.

Совет, не рассухарвайте сразу все клапана, а притирайте по одному, и засухаривайте сразу клапан, тогда не запутаетесь какой клапан где стоял.

Притирка клапанов головки ВАЗ. Видео

Устранение рокота распредвала ВАЗ 2108-21083. Видео

Горобинский С. В.

В.

Процедура промышленной шлифовки и притирки клапанов

Шлифовальные головки с индивидуальным приводом – ключ к плоским седлам клапанов

Ищете процедуру притирки клапанов, которая проста в использовании и дает превосходные результаты?

Целью шлифовки и притирки клапанов является получение плотной плоской поверхности. Система LarsLap с ее шлифовальными головками с индивидуальным приводом достигает именно этого.

Шлифовальные головки с приводом от трения часто создают вогнутую поверхность, т.е. поверхность, которая немного ниже внутри.

Одинарные шлифовальные круги часто имеют выпуклую поверхность, т. е. немного заниженную снаружи. У этого типа кофемолки скорость вращения выше на внешней стороне диска. Кроме того, шлифовальная пыль мигрирует к периферии диска, способствуя дополнительному шлифованию по внешней кромке.

Плотная плоская поверхность особенно важна для предохранительных клапанов, так как они зависят от натяжения пружины, чтобы оставаться закрытыми.

Подробнее о методах притирки клапанов читайте здесь.

Трение является ключом ко всем видам шлифовки, включая промышленную процедуру шлифовки клапанов. Успешный результат зависит от правильного количества трения – это то, что вызывает истирание. Соответствующее истирание определяется материалом седла клапана, требуемым количеством съема материала и скоростью машины. Единственным наиболее важным фактором в этом уравнении является трение, то есть качество абразивного материала. Это означает, что шлифовальные круги необходимо выбирать с осторожностью.

Подробнее об абразивах читайте здесь.

Притирка и ремонт клапана на месте

При подготовке к шлифовке седла клапана сначала необходимо протереть седло и удалить любую влагу. Затем поверхность седла следует очистить более тщательно, слегка отшлифовав ее с помощью портативного станка для шлифовки клапанов наждачной бумагой мелкого и среднего размера с зернистостью 120–180. Внимательно осмотрите поверхность и оцените степень повреждения.

Если имеются только небольшие царапины, продолжайте с мелкой зернистостью. Не начинайте с грубой зернистости, предварительно не использовав мелкозернистую – это только затянет процесс. Если на сиденье есть глубокие царапины, используйте крупнозернистый песок.

Регулярно проверяйте ход процесса шлифования. Когда большая часть повреждений будет удалена, смените бумагу на бумагу с более мелкой зернистостью.

Когда поверхность станет гладкой, процесс завершен. Не шлифуйте больше, чем необходимо — это только сократит срок службы клапана. Некоторые метки могут быть оставлены при условии, что они не мешают герметизирующему действию клапана.

Дефекты поверхности седла клапана – устранены с помощью нашей процедуры промышленной шлифовки клапанаМожет быть полезно записать тип повреждения седла клапана, чтобы попытаться установить первопричину проблемы.

Следы защемления или защемления вызваны посторонними предметами в трубопроводе. Обычно эти отметки не глубже 0,05 мм.

Обычно эти отметки не глубже 0,05 мм.

Порезы обычно возникают в результате скользящего движения на задвижках или любых клапанах с клином или плунжером с использованием скользящего действия. Повреждение происходит между седлом и клином, когда клапан открывается и закрывается. Обычно это более распространено на нижней стороне клапана, между положениями «4 часа» и «8 часов». Часто они глубже 0,05 мм. Если возможно, можно избежать следов резки, используя клапан с меньшим радиусом.

Следы эрозии видны в месте утечки, когда клапан закрыт. Это можно найти на всех типах клапанов. Следы часто глубже 0,05 мм.

Седло не плоское – это может произойти, если седло подвергалось сварке, когда седло изнашивалось или было неаккуратно отшлифовано или притерто. Это дефект, который чаще всего встречается на задвижках.

Трещины в седле – это обычно происходит на клапанах со сварным седлом.

Коническое седло – поверхность обычно должна быть плоской, но может стать вогнутой или выпуклой из-за неправильного шлифования.

Ремонт клапана может выполняться на месте, когда клапан все еще установлен на трубопроводной системе, или в мастерской. Притирка и ремонт клапана на месте, как правило, более эффективны, поскольку устраняют необходимость удаления клапана из системы. Единственный случай, когда техническое обслуживание в мастерской более эффективно, — это когда требуется капитальный ремонт клапана.

Для обслуживания клапана на месте необходимо снять крышку и обеспечить достаточное пространство вокруг и внутри корпуса клапана. Чтобы наилучшим образом использовать доступное пространство, убедитесь, что приобретаемое вами оборудование легкое, способно поместиться в ограниченном пространстве, а также легко крепится. Ваше время на месте должно быть потрачено на шлифовку клапана, а не на монтаж приспособления для шлифовки клапана.

Если вам нужна эффективная машина для шлифовки клапанов для обслуживания на месте, сообщите нам об этом — мы будем рады помочь найти для вас правильное решение.

Шлифовальное оборудование для использования в мастерской должно быть простым в эксплуатации и регулировке, универсальным для использования в различных областях и иметь возможность расширять возможности с помощью дополнительных принадлежностей для специализированных областей применения.

- Перед разборкой клапана для подготовки к техническому обслуживанию область вокруг клапана следует закрыть пластиковыми листами, чтобы предотвратить потерю деталей и ненужное распространение грязи и смазки.

- Начните разборку, удалив всю изоляцию. Очистите клапан снаружи. Удалите ржавчину и краску с гаек и болтов. Смажьте болты проникающей смазкой. Старайтесь избегать повреждений крепежа — даже одна поврежденная гайка приведет к чрезмерному увеличению времени простоя и стоимости.

- Демонтируйте внутренние детали клапана. Очистите, проверьте и отметьте, чтобы обеспечить правильную установку. Очистите внутреннюю часть корпуса клапана, удалив ржавчину и оставшуюся жидкость.

Проверьте прокладки на наличие трещин, коррозии и дефектов.

Проверьте прокладки на наличие трещин, коррозии и дефектов. - Начните притирку, обработав любые большие дефекты на поверхности седла клапана. Отшлифуйте дефекты с помощью портативных шлифовальных машин для клапанов, используя подходящие абразивы в зависимости от материала и состояния седла. Подробнее о материалах сиденья читайте здесь.

- Удалите шлифовальную пыль с клапана.

- Проверьте клапан на герметичность, чтобы убедиться, что он соответствует действующим стандартам.

- Соберите и установите клапан в исходное положение. Убедитесь, что привод все еще работает.

- Наконец, напишите отчет о проведенной процедуре.

Станки для притирки клапанов

Если имеющееся у вас оборудование для притирки клапанов кажется вам неадекватным, система LarsLap может стать для вас решением — легким, но точным.

За прошедшие годы было разработано большое количество методов шлифовки и притирки клапанов. Компания LarsLap впервые применила технологию шлифовальных головок с индивидуальным приводом, поскольку существовавшие ранее методы были громоздкими и давали неточные результаты.

Шлифовальные головки с индивидуальным приводом сегодня являются предпочтительной технологией для предпочтительной процедуры притирки промышленных клапанов. Однако другие методы, в том числе традиционные, все еще используются во многих местах в отрасли.

При использовании шлифовальных головок с индивидуальным приводом шлифовальные круги располагаются планетарно вокруг центральной приводной головки. Это обеспечивает одинаковую скорость внутри и снаружи сиденья. Диски можно правильно расположить как на плоском, так и на наклонном посадочном месте, заставляя шлифовальные головки одинаково шлифовать по всей поверхности посадочного места. Таким образом, за короткое время получается идеально ровное сиденье с гладкой поверхностью и рисунком поперечной штриховки.

Шлифовальные или фрезерные станки для использования в мастерских представляют собой высокоскоростные станки, которые позволяют шлифовать или фрезеровать снаружи, внутри и в плоскости под любым требуемым углом. Механизм крепления обеспечивает точную центровку станка. Результаты превосходны, а скорость резки выше, чем у любого другого метода.

Механизм крепления обеспечивает точную центровку станка. Результаты превосходны, а скорость резки выше, чем у любого другого метода.

Шлифовальные станки с шлифовальными головками с фрикционным приводом создают тонкую структуру поверхности с рисунком в виде штриховки. Однако скорость резания относительно низкая. На плоских седлах шлифовальные головки с фрикционным приводом должны располагаться не по центру, чтобы вызвать вращательное действие. Трение может привести к замедлению или остановке шлифовальной головки там, где силы трения максимальны.

В результате эта технология будет производить разные скорости снаружи и внутри сиденья, что может привести к вогнутому сиденью.

Шлифовальный станок со сплошными плоскими или изогнутыми чугунными пластинами – Этот метод можно использовать для плоских седел и небольших задвижек, когда не хватает места. Рекомендуется использовать клейкую шлифовальную бумагу, чтобы предотвратить выпуклость чугунных пластин в месте их установки. Сплошная плоская пластина будет развивать более высокую скорость по внешнему периметру, чем по внутренней стороне диска. Следовательно, больше материала удаляется с внешней стороны сиденья, которое становится слегка выпуклым. Этот метод дает шлифовальную структуру с продольной царапиной, что приводит к неточной плоскостности по всему седлу. Если используется шлифовальная паста, она будет медленно мигрировать от центра до тех пор, пока вся паста не окажется снаружи седла. Скорость резки низкая.

Сплошная плоская пластина будет развивать более высокую скорость по внешнему периметру, чем по внутренней стороне диска. Следовательно, больше материала удаляется с внешней стороны сиденья, которое становится слегка выпуклым. Этот метод дает шлифовальную структуру с продольной царапиной, что приводит к неточной плоскостности по всему седлу. Если используется шлифовальная паста, она будет медленно мигрировать от центра до тех пор, пока вся паста не окажется снаружи седла. Скорость резки низкая.

Притирка на вращающемся плоском столе дает хорошие результаты, когда работа выполняется в мастерской. Доступны специальные столы для шлифовки седел клапанов или клиньев. Однако этот метод занимает много времени.

У вас есть вопросы относительно нашей процедуры шлифовки и притирки промышленных клапанов? Пожалуйста, свяжитесь с нами в LarsLap – мы будем рады помочь!

Седла клапанов — Установка и шлифовка седел клапанов

Седла клапанов — Установка и шлифовка седел клапанов — Изучение основ Обучение обработке, установке и шлифовке седел клапанов; может помочь решить многие проблемы с утечкой клапана и прогаром клапана. Рост рынка седел клапанов можно проследить с начала 1970-х годов. Именно тогда произошел переход на неэтилированный бензин.

Рост рынка седел клапанов можно проследить с начала 1970-х годов. Именно тогда произошел переход на неэтилированный бензин. Большинство используемых двигателей должны были иметь сменные седла клапанов; вставляется со стороны выхлопа.

Это необходимо для предотвращения рецессии седла клапана. Больше пострадали двигатели, работающие на неэтилированном газе. Многие люди думают, что свинец был смазкой и каким-то образом предотвращал износ. На самом деле свинец вызвал химическую реакцию с чугунной ГБЦ и клапаном из нержавеющей стали. Следовательно, образуются оксиды и галогениды, локально упрочняющие поверхности износа.

Локальное закаливание помогло. В результате предотвращается опускание сиденья. Автомобили, работающие на этилированном топливе, перешли на неэтилированный бензин. Первоначальное использование этилированного топлива привело к необходимой местной закалке; облегчение перехода на неэтилированный бензин.

В результате предотвращается опускание сиденья. Автомобили, работающие на этилированном топливе, перешли на неэтилированный бензин. Первоначальное использование этилированного топлива привело к необходимой местной закалке; облегчение перехода на неэтилированный бензин.

Однако, если эти же головки были затем восстановлены; механический цех обрабатывал защитные слои. В результате седел клапанов прогибается очень быстро; иногда всего за 3000 миль.Обработка седел клапанов

(OEM) использовали метод индукционной закалки для локального упрочнения участков седел клапанов. Глубина твердости составляла около 0,070”. К сожалению, она оказалась недостаточно глубокой для повторной обработки при восстановлении ГБЦ. В результате на эти ранние головки для неэтилированного топлива необходимо было установить выпускные седла.

Обработка новых седел клапанов Переход на алюминиевые головки цилиндров Головки цилиндров сегодня в основном изготавливаются из алюминия. За исключением дизелей и двигателей грузовых автомобилей. Эти головки имеют вставки, уже установленные на заводе; это способствовало росту рынка вставок сиденья на уровне (OEM).

За исключением дизелей и двигателей грузовых автомобилей. Эти головки имеют вставки, уже установленные на заводе; это способствовало росту рынка вставок сиденья на уровне (OEM).

Когда придет время восстановить эти алюминиевые головки блока цилиндров; они часто трескаются вокруг карманов клапанов. Перед заваркой трещин необходимо снять седла клапанов.

Новые материалы для седел клапановРост рынка седел (OEM) привел к широкому использованию порошковой металлургии. Разрешение (OEM) производить вставки в больших объемах. Эти седла клапанов зависят от двигателя; и может почти точно воспроизводить характеристики теплопередачи основного металла.

Седла клапана Разновидность Использование порошковых седел требует очень больших производственных циклов, чтобы оправдать затраты на инструмент. Но при использовании порошка получается деталь, размер которой очень близок к готовому. Требует очень мало механической обработки.

Отсутствие механической обработки привело к использованию некоторых очень твердых сплавов; чрезвычайно трудно переделать.

На самом деле, некоторые из этих новейших сплавов упрочняются после одного или двух оборотов режущего лезвия. В результате резец почти сразу затупляется. В головках большинства легковых автомобилей, работающих на бензине, эти сиденья являются излишними.

Улучшенные материалы для дизелей с более высокими рабочими температурами Эти улучшенные материалы часто изготавливаются на основе никеля или кобальта и имеют соответствующее увеличение стоимости. Состав этих сплавов на основе никеля примерно соответствует SAE610b; номера 11, 12 или 13 композиции. Эти сиденья способны выдержать; более высокие рабочие температуры и более высокий уровень коррозии, характерные для двигателей (сжиженного нефтяного газа). Бензин оставляет после себя зольность, которая действует как; смазка между поверхностью клапана и вкладышем седла. Топливо типа (LPG) сгорает очень чисто, и эта зольность отсутствует.

Топливо типа (LPG) сгорает очень чисто, и эта зольность отсутствует.

(LPG) двигатели должны иметь правильную вставку, чтобы избежать поломки. Очень часто необходимо также менять материал клапана; чтобы обеспечить хороший срок службы в этих приложениях. Последней серией материалов являются сплавы на основе кобальта или стеллита. Большинство из них относятся к конкретному приложению.

Хорошим примером этого являются двигатели Cummins серии K. Впускной клапан в двигателе премиум-класса изготовлен из трибалоя и; должен работать со вставкой сиденья из трибалоя.Головка блока цилиндров дизельного двигателя

Эти сплавы имеют значения твердости от 50 до 55 HRC и сохраняют более высокую твердость при повышенных рабочих температурах. Tribaloy устойчив к истиранию. Tribaloy также стоит больше денег для производства. Он содержит около 30% хрома, также известного как стеллит. Эти седла, как правило, труднее всего поддаются механической обработке из всех сплавов, используемых на рынке запасных частей.

Порошковые (OEM) седла часто изготавливаются из соответствующего материала; скорость расширения исходного материала. По этой причине они часто имеют запрессовку около 0,003 дюйма; но может быть всего 0,002 дюйма. Однако сменные литые сиденья требуют различной прессовой посадки; чтобы они не выпадали во время жары.

Большинству сидений вторичного рынка требуется пресс около 0,005 дюйма при установке в железные головки. И около 0,007″ при установке в алюминиевые головки. Поставщики сидений обычно встраивают требуемую прессовую посадку в наружный диаметр. места. Наружный диаметр 1500 дюймов. седло будет иметь размер 1,505 дюйма для чугунных головок и 1,507 дюйма для алюминиевых головок.

Всегда используйте прессовую посадку, рекомендованную вашим поставщиком сидений, а не значение, указанное в руководствах (OEM).

Выбор седла только по размеру может создать проблему с получением правильной посадки с натягом. Если посадка слишком маленькая, могут возникнуть проблемы. Очистка духовки может вызвать огромные проблемы. Сиденья нередко выпадают в процессе нагрева.

Если посадка слишком маленькая, могут возникнуть проблемы. Очистка духовки может вызвать огромные проблемы. Сиденья нередко выпадают в процессе нагрева.

Очистка головок цилиндров в перевернутом виде является предпочтительным процессом. Это поможет предотвратить возникновение подобных проблем. Большинство седел клапанов имеют чистоту поверхности 15 Ra. Поверхность зенковки должна быть одинаково гладкой и круглой с точностью до 0,001″ T.I.R. Это обеспечит хорошую площадь контакта и отличные свойства теплопередачи для работы клапана.

Методы резки седел клапанов Все больше и больше мастерских переходят на; оборудование для резки седла для замены старых шлифовальных систем. Для обеспечения хорошей стойкости инструмента с этими системами необходимо: постоянно контролируйте подачу и скорость. Всегда регулируйте скорость шпинделя от впускных до выпускных клапанов. Особенно там, где есть большие перепады диаметра. Скорость резания увеличивается с увеличением диаметра; со стороны выпуска на сторону впуска.

Вообще говоря, твердосплавные пластины без покрытия лучше всего подходят для вставок седла. Острая режущая кромка (без заточки) на твердом сплаве без покрытия; обеспечит более низкие силы резания в целом. Хотя карбид марки C2 может дать удовлетворительные результаты; мы предполагаем, что карбид C4 обеспечит наилучшую общую стойкость инструмента. Уточните у своего поставщика инструмента наличие обоих этих классов.

Твердые сплавы, используемые для стали (марки от C5 до C8), плохо работают с материалами вставок седла клапана. Вы повысите производительность, используя керамику. Керамические фрезы также дадут отличные результаты при обработке материалов на основе железа.Существуют три основных требования, которые необходимо учитывать при выполнении работ с клапаном:

- Ширина седла.

- Угол сиденья.

- Биение сиденья.

Ширина седла важна, поскольку от клапана передается около 70% тепла; выходит из зоны контакта сиденья. Старое эмпирическое правило заключалось в том, чтобы попытаться сохранить ширину сиденья около 0,070 дюйма. У современных двигателей такие тонкие клапаны; невозможно найти такое широкое седло на клапане. Важно помнить, что проблемы с шириной седла клапана проявляются на клапане и редко прогорают на седле.

Старое эмпирическое правило заключалось в том, чтобы попытаться сохранить ширину сиденья около 0,070 дюйма. У современных двигателей такие тонкие клапаны; невозможно найти такое широкое седло на клапане. Важно помнить, что проблемы с шириной седла клапана проявляются на клапане и редко прогорают на седле.

Угол седла также очень важен. Углы сиденья ответственны за большинство ошибок. Это случается с 6,9/7,3-литровым двигателем Navistar чаще, чем с любым другим двигателем. Допущенная ошибка заключается в том, что седло выхлопной трубы было срезано под углом 30 градусов вместо 37,5 градуса. Потому что, уменьшив точку контакта, клапан сгорит. Кроме того, имейте в виду, что держатели инструментов изнашиваются. В результате, резак может опрокидываться во время работы. Требуемое биение обычно составляет от 0,001″ до 0,002″. Чем больше головка клапана, тем больше допустимое биение.

Биение седла клапана Чрезмерное биение в конечном итоге приведет к поломке головки клапана по радиусу под головкой.

4 Использование дрели

4 Использование дрели