Как поднять плотность электролита в аккумуляторе?

Иногда даже после одного дня простоя автомобиль отказывается заводиться. Оказывается, даже за столь короткое время плотность электролита в аккумуляторе может снизиться до крайней отметки. Конечно, случается это не каждый день, но риск опоздать на работу или важную встречу всё же есть. Поэтому каждую неделю нужно следить за состоянием аккумуляторной батареи и в случае необходимости заряжать ее. Но что делать, если даже этот процесс не помогает восстановить прежние характеристики батареи? Давайте разберёмся в этом вопросе.

Почему так случается?

Когда даже после длительной зарядки машина всё равно не заводится, это говорит о том, что плотность электролита в аккумуляторе снизилась до крайней точки. В таком случае спешить никуда не надо, поскольку процесс по восстановлению данной детали очень длительный. А случается низкая плотность электролита в аккумуляторе из-за его частых перезарядок. Такие действия нередко приводят к испарению раствора и закипанию данной детали. Поэтому если поле 20-часовой зарядки уровень батареи остался на минимуме, то плотность электролита в аккумуляторе существенно снижена.

Поэтому если поле 20-часовой зарядки уровень батареи остался на минимуме, то плотность электролита в аккумуляторе существенно снижена.

Как выйти из такой ситуации?

Для того чтобы вернуть прежнюю плотность батареи, следует добавить в неё свежий электролит. Благодаря такой жидкости проблемная деталь сразу поднимет свою консистенцию.

Инструкция по восстановлению

Ниже вы сможете увидеть процесс, благодаря которому низкая плотность электролита в аккумуляторе будет повышена.

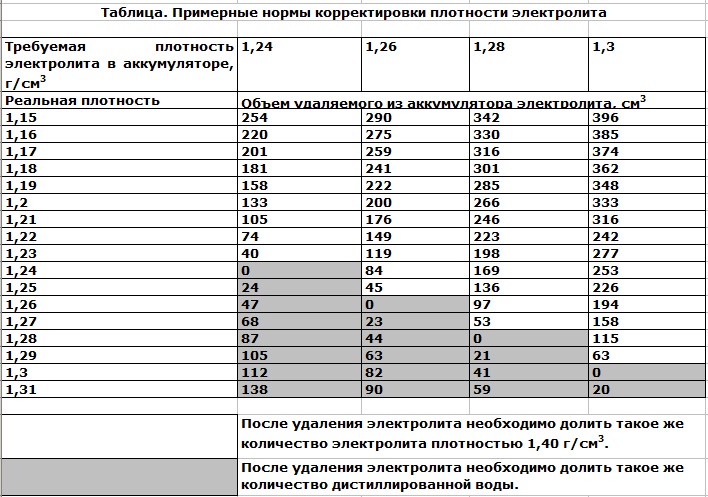

Прежде всего измерьте показания проблемной детали при помощи ареометра. Если показания плотности равны отметке ниже, чем 1.20, знайте – батарея нуждается в вашем внимании. Осуществляется процесс «спасения» аккумулятора путем доливания электролита плотностью 1.28. Для начала это делаем с одной банкой. Чтобы увеличить плотность, следует откачать как можно больше старого раствора. Делается это при помощи такого инструмента, как клизма-груша. После того как жидкость откачана, следует замерить её объём. Далее в аккумулятор нужно поместить новый электролит. Но это ещё не весь процесс.

Далее в аккумулятор нужно поместить новый электролит. Но это ещё не весь процесс.

Чтобы плотность электролита в аккумуляторе зимой повысилась до нормы, нужно хорошо перемешать обе жидкости. Для этого надо хорошо потрясти либо покачать батарею. Затем, после того как оба электролита стали одним целым, замеряем их плотность. В случае, когда результаты показали неудовлетворительную отметку, заливаем в банку ещё несколько миллилитров свежего электролита. Данный процесс повторяется до тех пор, пока значение измерительных приборов не покажет отметку выше 1.25. Оставшийся объём банок следует заполнить дистиллированной водой. Но ни в коем случае не стоит заливать ею всю емкость, поскольку в таком случае плотность электролита в аккумуляторе ещё больше упадёт, и ничем хорошим это не кончится.

Полезный совет

Перед началом работ следует помнить, что ареометр должен показывать неодинаковые результаты при измерениях. Оптимальный диапазон должен находиться в пределах от 1. 25 до 1.29. Если вы пребываете в северных широтах, данные результаты должны быть несколько выше южных, но не больше, чем на 0.02.

25 до 1.29. Если вы пребываете в северных широтах, данные результаты должны быть несколько выше южных, но не больше, чем на 0.02.

Плотность электролита в аккумуляторе – важные данные

Падение плотности электролита в аккумуляторе автомобиля – одна из широко известных проблем, с которой нередко сталкиваются автовладельцы. Поэтому мы решили рассмотреть её в деталях. Наша сегодняшняя статья поможет вам узнать, как измерить плотность электролита и каким должен быть его уровень в АКБ.

Во многих случаях снижение плотности электролита связано с обыкновенным испарением раствора. Зачастую такое происходит после закипания жидкости в случае слишком длительной зарядки. Это одна из причин того, что аккумулятор начал быстро разряжаться.

Для того чтобы поддерживать в АКБ необходимое количество жидкости используется дистиллированная вода. Однако далеко не все понимают, что нужно также следить за плотностью электролита. Ведь выкипает не лишь вода, но и электролит. В итоге через определенный промежуток времени его плотность опускается до минимальных значений. Именно в таких случаях автомобилистам приходится узнавать, как повысить плотность аккумулятора. Что же понадобится для восстановления работоспособности автомобильной АКБ?

В итоге через определенный промежуток времени его плотность опускается до минимальных значений. Именно в таких случаях автомобилистам приходится узнавать, как повысить плотность аккумулятора. Что же понадобится для восстановления работоспособности автомобильной АКБ?

Полезные рекомендации

- Определять плотность электролита рекомендуется при температуре воздуха около 20-22°С.

- Придерживайтесь правил безопасности во время использования кислоты (перчатки и очки не помешают точно).

- Поскольку плотность воды и электролита отличается, во время разведения последнего помните, что кислоту нужно добавлять в воду. В противном случае ожоги могут быть очень сильными («Химик, запомни как оду — льют кислоту в воду»).

- Предварительно подыщите подходящие емкости для замены и разведения электролита.

- Аккумулятор нельзя переворачивать вверх дном.

- После зарядки АКБ плотность электролита в нём возрастает.

- Упомянутые далее действия и показатели плотности электролита актуальны для кислотных аккумуляторов.

Инструменты и материалы

- Ареометр (определяет плотность электролита).

- Резиновая груша.

- Мерная емкость.

- Вода дистиллированная.

- Кислота для аккумулятора.

- Электролит.

- Раствор соды пищевой.

- Дрель.

- Паяльник.

Как определить уровень электролита в аккумуляторе

В жаркое время вода испаряется гораздо быстрее, чем зимой. Поэтому уровень электролита в АКБ автомобиля рекомендуется регулярно проверять именно в теплый период года (идеальный вариант – ежемесячно). Если корпус аккумулятора изготовлен со слегка прозрачного пластика, можно визуально определить приблизительный уровень электролита в банках. Помочь также могут соответствующие метки на корпусе, с помощью которых можно установить, надо ли доливать дистиллированную воду.

Если же корпус далеко не прозрачный, придется открутить пробки и определить уровень с помощью тонкой трубки из стекла. Необходимо опустить трубку в заливное отверстие, чтобы она коснулась верхней сетки пластин, после чего закрыть верхнее её отверстие с помощью пальца и вытащить. Оптимальный уровень электролита аккумулятора должен составлять в пределах 10-15 миллиметров.

Оптимальный уровень электролита аккумулятора должен составлять в пределах 10-15 миллиметров.

Плотность электролита в цифрах

Рекомендации по увеличению плотности электролита

- В первую очередь следует определить плотность электролита в разных банках аккумулятора. Многие автолюбители задают вопрос о том, какая должна быть плотность аккумулятора. В данном случае необходимо учитывать местные условия климата. Например, на севере страны данный показатель будет более высоким, по сравнению с югом. Оптимальной является плотность раствора в пределах 1.25-1.29. Показатели в разных банках не должны отличаться больше, чем на 0.01. Если результаты измерений показали, что плотность равна 1.18-1.20, необходимо просто добавить электролит, имеющий плотность 1.27.

- Выбираем одну из банок, из которой следует откачать максимальное количество прежнего раствора, воспользовавшись резиновой грушей. Не забудьте определить объем полученной жидкости.

- Добавляем новый электролит, причем его количество должно быть вдвое меньшим, чем количество слитого.

- Трясем и качаем АКБ в разные стороны, чтобы обеспечить перемешивание жидкостей.

- Определяем плотность. В случае необходимости добавляем вторую часть электролита. Осуществлять вышеупомянутые действия необходимо до того времени, пока плотность не будет подходящей.

- Далее доливаем требуемое количество дистиллированной воды.

Как поднять плотность в аккумуляторе – два варианта

- Если плотность не достигает даже 1.18, необходимо использовать аккумуляторная кислота, поскольку она имеет гораздо более высокую плотность. Все нужно делать в такой же последовательности, как и в случае заливки нового электролита.

- В некоторых случаях может понадобиться полная замена электролита. Для этого нужно воспользоваться резиновой грушей и откачать максимальное количество жидкости и полностью закрыть отверстия для вентиляции на банках АКБ. Аккумулятор надо положить на бок и просверлить отверстия, используя сверло на 3-5 миллиметров. Отверстия необходимо сделать в каждой банке.

Затем выполняется промывка аккумулятора с помощью дистиллированной воды. В конце отверстия придется запаять, для чего применяют пластмассу, обладающую устойчивостью к воздействию кислоты.

Затем выполняется промывка аккумулятора с помощью дистиллированной воды. В конце отверстия придется запаять, для чего применяют пластмассу, обладающую устойчивостью к воздействию кислоты.

Для этих целей прекрасно подойдут старые пробки банок аккумулятора.

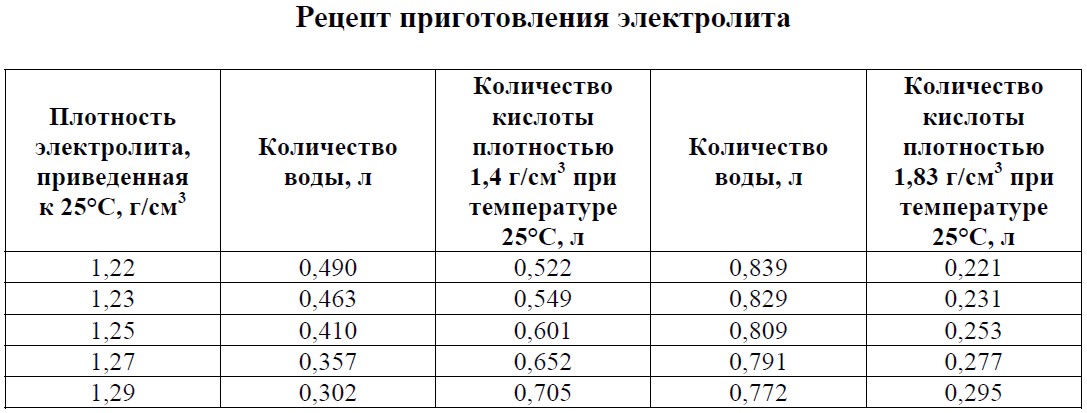

На финальном этапе производим заливку нового электролита. Рекомендуется применять раствор, приготовленный своими силами. Его плотность должна быть немного выше той, которая рекомендована для ваших климатических условий.

Не забывайте, что наши советы о том, как поднять плотность электролита в аккумуляторе, не помогут вам в том случае, если АКБ сильно изношена. Поскольку в автомобильном аккумуляторе протекают определенные химические процессы, даже замена электролита не может обеспечить долгий срок эксплуатации АКБ, которым и отличается новый аккумулятор.

Иногда приходится просто покупать новый аккумулятор, о выборе которого по марке машины написано тут.

Предыдущая запись

Следующая запись

Электролиты, изготовленные из сжиженного газа, позволяют батареям работать при сверхнизких температурах

Новые электролиты, изготовленные из сжиженного газа, позволяют литиевым батареям и электрохимическим конденсаторам работать при чрезвычайно низких температурах. Фотографии Дэвида Байо / UC San Diego Jacobs School of Engineering

Фотографии Дэвида Байо / UC San Diego Jacobs School of Engineering

Инженеры Калифорнийского университета в Сан-Диего разработали прорыв в области химии электролитов, который позволяет литиевым батареям работать при температурах до -60 градусов Цельсия с превосходными характеристиками — для сравнения, современные литий-ионные батареи перестают работать при -20 градусах Цельсия. . Новые электролиты также позволяют электрохимическим конденсаторам работать при температуре до -80 градусов по Цельсию — их текущий нижний температурный предел составляет -40 градусов по Цельсию. Хотя эта технология позволяет работать при экстремально низких температурах, при комнатной температуре сохраняется высокая производительность. Новый химический состав электролита может также увеличить плотность энергии и повысить безопасность литиевых батарей и электрохимических конденсаторов.

Работа будет опубликована в Интернете в журнале Science в четверг, 15 июня 2017 г. Бостон. Эта технология также может быть использована для питания кораблей в условиях сильного холода, таких как беспилотные летательные аппараты Wi-Fi и метеозонды, спутники, межпланетные вездеходы и другие аэрокосмические приложения.

Батареи и электрохимические конденсаторы, разработанные исследователями, особенно морозоустойчивы, потому что их электролиты сделаны из сжиженных газов-растворителей — газов, которые сжижаются при умеренном давлении — которые гораздо более устойчивы к замерзанию, чем стандартные жидкие электролиты. Электролит нового литиевого аккумулятора был изготовлен с использованием сжиженного фторметанового газа. Электрохимический электролит конденсатора изготавливали с использованием сжиженного газа дифторметана.

«Глубокая декарбонизация зависит от прорывов в технологиях хранения энергии. Для производства электромобилей с улучшенным соотношением производительности и стоимости необходимы более качественные батареи. И как только диапазон температур для аккумуляторов, ультраконденсаторов и их гибридов будет расширен, эти электрохимические технологии накопления энергии могут быть приняты на многих других развивающихся рынках. Эта работа показывает многообещающий путь, и я думаю, что успех этого нетрадиционного подхода может вдохновить больше ученых и исследователей на изучение неизвестных территорий в этой области исследований», — сказала Ширли Менг, профессор наноинженерии в Инженерной школе Джейкобса Калифорнийского университета в Сан-Диего.

Слева направо: Янгуйчен Ян и Сайрус Растомджи являются частью команды Калифорнийского университета в Сан-Диего, разработавшей холодоустойчивые электролиты.

«Принято считать, что электролит является основным узким местом для повышения производительности устройств хранения энергии следующего поколения», — сказал Сайрус Растомджи, исследователь с докторской степенью в группе Мэн и первый автор исследования. «Жидкие электролиты были тщательно исследованы, и многие теперь обращают свое внимание на твердотельные электролиты. Мы выбрали противоположный, хотя и рискованный, подход и исследовали использование электролитов на газовой основе».

Исследователи из Калифорнийского университета в Сан-Диего первыми исследовали электролиты на газовой основе для электрохимических накопителей энергии.

В будущем эта технология может быть использована для питания космических кораблей для межпланетных исследований. «Марсоходы имеют низкотемпературные характеристики, которым не соответствует большинство существующих аккумуляторов. Наша новая аккумуляторная технология может соответствовать этим требованиям без добавления дорогих и тяжелых нагревательных элементов», — сказал Рустомджи.

Работая над этим проектом, команда Калифорнийского университета в Сан-Диего осознала, что газы обладают свойством, позволяющим им особенно хорошо работать при температурах, при которых замерзают обычные жидкие электролиты, — низкой вязкостью. «Низкая вязкость приводит к высокой подвижности ионов, что означает высокую проводимость батареи или конденсатора даже в условиях сильного холода», — сказал Рустомджи.

Команда изучила ряд потенциальных газов-кандидатов, но сосредоточилась на двух новых электролитах: один на основе сжиженного фторметана (для литиевых батарей), а другой на основе сжиженного дифторметана (для электрохимических конденсаторов).

В дополнение к своим исключительным характеристикам при низких температурах эти электролиты обеспечивают уникальное преимущество в плане безопасности. Они смягчают проблему, называемую тепловым разгоном, когда батарея нагревается достаточно, чтобы вызвать опасную цепочку химических реакций, которые, в свою очередь, еще больше нагревают батарею. С этими новыми электролитами батарея не сможет самонагреться при температурах намного выше комнатной. Это связано с тем, что при высоких температурах эти электролиты теряют способность растворять соли, поэтому батарея теряет проводимость и перестает работать.

«Это естественный механизм отключения, который предотвращает перегрев батареи», — сказал Рустомджи. Еще одна приятная особенность, отметил он, заключается в том, что этот механизм является обратимым. «Как только батарея становится слишком горячей, она отключается. Но когда он остынет, он снова начнет работать. Это необычно для обычных аккумуляторов».

Кроме того, Рустомджи сказал, что в более тяжелых условиях, таких как автомобильная авария, когда батарея раздавлена и закорочена, газ электролита может выйти из элемента и, из-за отсутствия проводимости электролита, предотвратить реакцию теплового разгона, которая могла бы в противном случае трудно избежать с обычными жидкими электролитами.

Совместимый электролит для литий-металлических анодов

Мэн, Рустомжи и их коллеги сделали большой шаг вперед к осуществлению еще одной давней мечты исследователей аккумуляторов: созданию электролита, который хорошо работает с литий-металлическим анодом. Литий считается идеальным материалом для анодов, поскольку он может накапливать больше заряда, чем существующие аноды, и легче. Проблема в том, что металлический литий реагирует с обычными жидкими электролитами. Эти химические реакции приводят к тому, что металлический литий имеет низкую кулоновскую эффективность, а это означает, что он может пройти только ограниченное количество циклов зарядки и разрядки, прежде чем батарея перестанет работать.

Еще одна проблема, связанная с использованием обычных жидких электролитов с литий-металлическим анодом, заключается в том, что при повторяющихся циклах зарядки и разрядки литий может скапливаться в определенных местах на электроде. Это вызывает рост игольчатых структур, называемых дендритами, которые могут протыкать части батареи, вызывая ее короткое замыкание.

Предыдущие подходы к решению этих проблем включают: использование электролитов с низкой вязкостью; приложение высокого механического давления на электрод; и использование так называемых фторированных добавок к электролиту для формирования идеального химического состава на поверхности металлического литиевого электрода. Новые электролиты для сжиженного газа, разработанные командой Калифорнийского университета в Сан-Диего, объединяют все три этих ключевых аспекта в единую электролитную систему. Последующая интерфаза, образующаяся на электроде, представляет собой очень однородную поверхность без дендритов, что обеспечивает высокую кулоновскую эффективность более 97 процентов и улучшенная проводимость батареи. По словам исследователей, это также первый случай, когда было показано, что электролит обладает высокими характеристиками как на металлическом литии, так и на классических катодных материалах, что может позволить существенно увеличить общую плотность энергии батарей.

Следующие шаги

Двигаясь вперед, исследователи стремятся улучшить плотность энергии и цикличность как батарей, так и электрохимических конденсаторов, а также обеспечить их работу при еще более низких температурах — до -100 градусов по Цельсию. Эта работа может привести к разработке новых технологий для космических кораблей, отправленных для исследования внешних планет, таких как Юпитер и Сатурн.

Растомджи возглавляет команду из Калифорнийского университета в Сан-Диего, работающую над коммерциализацией этой технологии через стартап под названием South 8 Technologies.

Нажмите на следующий трек, чтобы прослушать интервью с Сайрусом Растомджи.

Название доклада: «Электролиты сжиженного газа для электрохимических накопителей энергии», Сайрус С. Русомджи, Янгючен Ян, Тэ Кён Ким, Джимми Мак, Янг Джин Ким, Элизабет Колдуэлл, Хесон Чунг, Ю. Ширли Мэн, все из Калифорнийского университета в Сан Диего.

Русомджи, Янгючен Ян, Тэ Кён Ким, Джимми Мак, Янг Джин Ким, Элизабет Колдуэлл, Хесон Чунг, Ю. Ширли Мэн, все из Калифорнийского университета в Сан Диего.

Работа выполнена при поддержке Агентства перспективных исследовательских проектов Министерства энергетики США (номер награды DE-AR0000646). Эта работа была частично выполнена в Калифорнийском университете в Сан-Диего на объекте чистых помещений для нанопроизводства Nano3, который является частью инфраструктуры нанотехнологий Сан-Диего, члена Национальной координируемой инфраструктуры нанотехнологий, которая поддерживается Национальным научным фондом.

Холодное спекание может открыть двери для улучшения производства твердотельных батарей

Научно-исследовательский институт материалов

Холодное спекание позволяет производить композиты из трех компонентов; активный материал, твердый электролит и углеродное волокно. Эта уникальная микроструктура обеспечивает как ионные, так и электронные пути, необходимые для запуска окислительно-восстановительной реакции в электроде твердотельной батареи. Предоставлено: Зейн Грейди/The Randall Group. Все права защищены.

Предоставлено: Зейн Грейди/The Randall Group. Все права защищены.

UNIVERSITY PARK, Pa. — По сравнению со своими традиционными аккумуляторными аналогами, твердотельные аккумуляторы обладают более высоким энергетическим потенциалом и более безопасны, что делает их ключом к развитию и использованию электромобилей. Исследователи Penn State предложили усовершенствованный метод производства твердотельных аккумуляторов, который позволяет интегрировать несколько материалов для более качественных аккумуляторов — холодное спекание.

Традиционные батареи имеют жидкий электролит, который позволяет ионам перемещаться между катодом и анодом, двумя электродами батареи. Твердотельные аккумуляторы имеют тонкий электролит из твердого материала.

«Твердотельные батареи имеют много преимуществ с точки зрения безопасности, поскольку они не загораются, потому что они намного более стабильны благодаря более прочному соединению», — сказал Зейн Грейди, докторант в области материаловедения. и ведущий автор исследования, опубликованного в журнале ACS Applied Materials & Interfaces. «Благодаря более прочному соединению они также более механически прочны. Это предотвращает короткое замыкание, вызывающее пожар, но также теоретически позволяет твердотельным батареям иметь более высокую плотность энергии. У них на порядок прибавка производительности относительно аккумуляторов, которые есть у нас сейчас, которые подходят к своему пределу. Но также есть много проблем с изготовлением твердотельных батарей».

и ведущий автор исследования, опубликованного в журнале ACS Applied Materials & Interfaces. «Благодаря более прочному соединению они также более механически прочны. Это предотвращает короткое замыкание, вызывающее пожар, но также теоретически позволяет твердотельным батареям иметь более высокую плотность энергии. У них на порядок прибавка производительности относительно аккумуляторов, которые есть у нас сейчас, которые подходят к своему пределу. Но также есть много проблем с изготовлением твердотельных батарей».

Одной из самых больших проблем для твердотельных батарей, совершающих прыжок из лаборатории на рынок, являются большие проблемы, связанные с их производством. Современные аккумуляторные электроды представляют собой смесь активного материала, углерода и жидкого электролита. Без жидкого электролита больше нет прямого пути для движения ионов в электроде. Лучший способ дать ионам путь — это ввести твердый электролит, который требует спекания, а обычное спекание слишком горячо для углерода и активного материала, что приводит к их деградации. Холодное спекание позволяет вводить спеченный твердый электролит при очень низких температурах.

Холодное спекание позволяет вводить спеченный твердый электролит при очень низких температурах.

«Сейчас есть много людей и компаний, которые исследуют различные способы производства твердотельных батарей в больших масштабах. Не будет преувеличением сказать, что решение этой проблемы является одной из самых горячих тем в науке на данный момент».

Зейн Грейди, аспирант в области материаловедения, Пенн Стейт

«В жидких батареях вы можете взять два электрода, а затем добавить электролит, и пока есть что-то, разделяющее их, обычно полимер, у вас есть батарея, — сказал Грейди. «Но создание твердотельной батареи включает в себя производство такого материала, как очень тонкий слой плотного проводящего керамического стекла для твердого электролита, что очень сложно сделать в масштабе».

Решение этой проблемы в настоящее время представляет большой интерес для науки и промышленности. Это связано с будущим потенциалом электромобилей и их способностью снижать выбросы и бороться с изменением климата. Твердотельные аккумуляторы имеют и другие потенциальные преимущества, например, более долговечные аккумуляторы для ноутбуков.

Твердотельные аккумуляторы имеют и другие потенциальные преимущества, например, более долговечные аккумуляторы для ноутбуков.

«Сейчас есть много людей и компаний, которые исследуют различные способы производства твердотельных батарей в больших масштабах, — сказал Грейди. «Не будет преувеличением сказать, что решение этой проблемы является одной из самых горячих тем в науке на данный момент».

По мнению исследователей, решение проблемы может предложить холодное спекание. Холодное спекание — это революционный процесс, который позволяет спекать керамику при гораздо более низкой температуре, чем традиционные методы, поэтому требует гораздо меньше энергии и позволяет создавать новые комбинации материалов. Он был разработан в Университете штата Пенсильвания исследовательской группой во главе с Клайвом Рэндаллом, директором Института исследования материалов, выдающимся профессором материаловедения и инженерии и соавтором исследования.

«Что мы делаем при холодном спекании, так это снижаем температуру спекания керамических твердых электролитов с обычных 1200 градусов по Цельсию до менее 400 градусов по Цельсию», — сказал Грейди. «Когда вы это сделаете, теперь вы сможете интегрировать ваши твердые электролиты со всем остальным в батарее, например, с вашим активным материалом и электродами, и холодным спеканием интерфейсов вместе. Он решает все различные производственные проблемы, которые раздражают всех, кто хочет производить твердотельные батареи, снижая температуру. Это открывает целое окно возможностей совместной обработки материалов для твердотельных аккумуляторов, которое невозможно получить ни при каком другом методе обработки керамики».

«Когда вы это сделаете, теперь вы сможете интегрировать ваши твердые электролиты со всем остальным в батарее, например, с вашим активным материалом и электродами, и холодным спеканием интерфейсов вместе. Он решает все различные производственные проблемы, которые раздражают всех, кто хочет производить твердотельные батареи, снижая температуру. Это открывает целое окно возможностей совместной обработки материалов для твердотельных аккумуляторов, которое невозможно получить ни при каком другом методе обработки керамики».

«Итак, то, что делает холодное спекание, действительно служит указанием на то, что из керамики можно делать твердотельные батареи».

Zane Grady

По словам Грейди, электролиты для твердотельных аккумуляторов изготавливаются из керамики, полимеров, полимерных композитов или мягких некристаллических материалов. Керамика считается одним из лучших типов материалов для ионных проводников и твердотельных электролитов.

«Итак, в исследовательском мире существует несоответствие между знанием того, какой материал идеально подходит для твердых электролитов, и с какими материалами можно работать, и из-за ограничений процесса спекания керамики никто не смог по-настоящему решить это, — сказал Грейди. «Итак, то, что делает холодное спекание, действительно служит признаком того, что из керамики можно делать твердотельные батареи. При низких температурах вам не нужно идти на компромисс с плотностью или проводимостью, что, как я полагаю, предполагалось при работе с керамикой до низкотемпературного спекания».

«Итак, то, что делает холодное спекание, действительно служит признаком того, что из керамики можно делать твердотельные батареи. При низких температурах вам не нужно идти на компромисс с плотностью или проводимостью, что, как я полагаю, предполагалось при работе с керамикой до низкотемпературного спекания».

В предыдущем исследовании исследовательская группа продемонстрировала, как можно использовать холодное спекание при температуре ниже 300 градусов по Фаренгейту (150 градусов по Цельсию) для изготовления многослойных твердотельных литий-ионных аккумуляторов. Они полагались на проводящие соли для получения подходящих электрохимических свойств, которые сводили на нет некоторые преимущества твердотельных батарей в отношении проводимости и безопасности. Затем команда продемонстрировала, что твердый электролит, состоящий из фосфата силиката натрия и циркония, часто называемый в просторечии твердым электролитом NASICON, может подвергаться холодному спеканию при немного более высокой температуре, 707 градусов по Фаренгейту (375 градусов по Цельсию), путем замены жидкого временный растворитель с более реакционноспособным твердым растворителем гидроксида натрия. В результате был получен керамический твердый электролит с высокой проводимостью без использования каких-либо дополнительных проводящих солей.

В результате был получен керамический твердый электролит с высокой проводимостью без использования каких-либо дополнительных проводящих солей.

В этом текущем исследовании группа продемонстрировала новый способ изготовления электродов со смешанной проводимостью для твердотельных батарей. Команда взяла катодный керамический порошок NASICON, который уплотняется в керамические композитные гранулы с растворителем, чтобы помочь ему уплотниться, и использовала пресс для резки, чтобы приложить необходимое давление к порошку. Прикладывают давление и нагревают в течение трех часов до 707 градусов по Фаренгейту (375 градусов по Цельсию).

Следующие шаги исследовательской группы включают точную настройку процесса холодного спекания твердотельных батарей.

«Мы думаем, что возможно действительно исследовать состав электролитов холодного спекания и исследовать эту взаимосвязь между керамической смешанной проводимостью и составом таким образом, чтобы вы могли оптимизировать для наибольшего количества активного материала, а также иметь проводимость что вам нужно, чтобы батарея работала при приличной температуре», — сказал Грейди.