Замена поршня, цилиндра, поршневого пальца.

Эта статья о замене поршня, поршневого пальца и ремонте цилиндра будет полезна и автомобилистам.

В статье замена поршневых колец, которую можно найти вот тут, я написал о замене и подгонке ремонтных поршневых колец. Но наступает такой момент, когда замена колец уже не помогает, и приходится задумываться о замене поршня, поршневого пальца и о восстановлении правильной геометрии цилиндра. В этой статье мы и поговорим о деталях цилиндропоршневой группы (ЦПГ) и рассмотрим некоторые технические нюансы, связанные с этими важными деталями.

Срок службы нормального поршня, соответствует примерно времени износа на нём двух комплектов поршневых колец. Причём продление срока службы изношенного поршня, путём установки новых колец (третьего комплекта и дальше), возможно лишь на короткое время, в течении которого поршневые кольца изнашиваются очень быстро.

У поршня изнашивается его юбка, отверстия под поршневой палец, а так же боковые стенки канавок для поршневых колец.

Для устранения овальности отверстий поршневого пальца, отверстия в бобышках поршня обрабатывают развёрткой, под размер ремонтного пальца большего диаметра. При этой операции нужно будет увеличить и диаметр втулки верхней головки шатуна, и как это правильно сделать я написал вот здесь.

При износе юбки поршня, поршень как правило бракуют и заменяют новым. Но качественный поршень для некоторых мотоциклов (в том числе и советских) сейчас найти не так то просто, и прилавки загружены алюминиевым металлоломом, в составе которого кремния нет вовсе. Поэтому есть смысл восстановить родной поршень, с помощью наращивания его размера специальным составом, который кроме восстановления изношенной юбки, вдобавок значительно уменьшит трение поршня о стенки цилиндра. Подробнее об этом советую почитать вот в этой статье.

Пределом износа поршня, можно считать образование между нижней частью его юбки и стенкой цилиндра зазора около 0,5% от диаметра цилиндра. Например при диаметрах цилиндра 50, 70, 80 мм, предельный зазор будет в 0,25; 0,35; 0,4 мм соответственно. Величину зазора (при наличии щупа) измеряют внизу поршня, отступив на 5 — 10 мм от нижнего края передней или задней стороны юбки, при расположении поршня в нижней, менее изношенной части цилиндра, а затем в средней наиболее изношенной части.

Однако для полноты картины, цилиндр следует измерять с помощью индикаторного нутромера, в четырёх поясах (см. рисунок слева), и в двух диаметрально противоположных направлениях, так как цилиндр изнашивается неравномерно. Как пользоваться нутромером ремонтники новички могут почитать вот здесь.

Кстати, у некоторых двигателей, кроме естественного износа цилиндра в виде бочки и овала, бывает ещё неравномерный износ, например из-за смывания смазки потоком рабочей смеси, направленным на боковую стенку, или от постоянного стекания смазки на одну сторону цилиндра, при горизонтальном расположении цилиндров (как на наших оппозитах Урал, Днепр, К-750 и др. ).

У кого нет индикаторного нутромера, то разность геометрии цилиндра, можно определять с помощью поршневого кольца, которое сначала вставляют внизу или вверху цилиндра, а затем в середине. Зазор в замке кольца измеряют щупом, и разность между б′ольшим и меньшим значениями зазора, делят на число ∏ (число пи, равное 3,14) и получают величину износа.

При подборе нового поршня, проверяют чтобы его диаметр в верхней части (участок рядом с кольцами) был меньше диаметра в нижней части. Так как правильный качественный поршень, расширяется от донышка к юбке конусом. К примеру, при диаметре цилиндра 52, конусность поршня составляет 0,17 мм, при диаметре 72 может составлять 0,25 — 0,4 мм, и при диаметре поршня 78 мм, конусность может быть уже от 0,55 до 0,6 мм.

Однако это примерные данные, которые могут немного отличаться на некоторых моторах. Всё зависит от теплового режима двигателя, например мотор с водяным охлаждением, имеет меньшую конусность на поршнях, так как его головка, а соответственно и донышко поршня, будет нагреваться меньше (значит и расширяться от нагрева), чем головка и поршень того же К-750, чугунные цилиндры и поршни которого нагреваются значительно больше .

Конусность поршню необходима, так как он нагревается неравномерно (донышко болше всего, середина меньше, и юбка в самом низу ещё меньше. И при нагреве поршня с конусом, он становится правильной цилиндрической формы.

Диаметр поршня пишется на донышке, и он как правило соответствует диаметру поршня в районе поршневых колец.

Но подбор нового поршня к цилиндру, лучше производить по диаметру внизу юбки поршня (который чуть больше). В таком случае обкатка будет безопаснее и быстрее, особенно для двигателей воздушников, которые греются чуть больше водянок, а так же если вы не знаете из какого сплава сделан ваш поршень, и какое у него тепловое расширение (но об этом чуть ниже).

И зазор меду диаметром внизу юбки поршня и диаметром цилиндра, может составлять от 0,05 (для самых маленьких кубатур) до 0,1 мм для больших объёмов цилиндров. Но всё же точное значение рабочего зазора лучше всего узнать в мануале своего двигателя.

Сейчас на прилавках появилось очень много поршней разных «фирм» (как правило дешёвых азиатских), алюминиевый сплав которых уже не тот что был раньше, а о важности кремния в составе поршней некоторые фирмы даже не знают.

Это часто приводит эксплуатацию мотоцикла или машины после ремонта к печальным последствиям, когда уже при обкатке, поршни заклинивают в цилиндрах, не смотря на то, что вроде бы зазоры подобраны правильно.

Конечно такие поршни лучше не покупать, а поискать качественные советские детали у народа в глубинке. Или подобрать поршень от какой то машины иномарки. Ну или восстановить старый поршень с помощью состава, о котором можно почитать, если перейти по ссылке выше. Но кто не хочет этим заморачиваться, особенно когда сезон уже наступил, и всё же купит поршень неизвестного сплава, то полезно сделать следующее.

Поршень и цилиндр нагревают до 150 градусов (это примерно когда капля воды от металла не отскакивает с шипением, а остается на поверхности и быстро испаряется). После этого, с помощью рукавиц вставляют поршень в цилиндр, и при нормальном зазоре, поршень должен не падать, или клинить в цилиндре, а плавно опускаться в цилиндр под собственным весом.

А можно просто замерить микрометром диаметр холодного поршня, и записать размер, а затем нагреть его и опять замерить. Естественно при нагреве поршня, его диаметр станет больше, а вот на сколько больше — это и есть величина его теплового расширения.

И исходя их этой величины, и руководствуются при подборе теплового зазора между поршнем и цилиндром — этот зазор должен быть примерно на 1 сотку больше теплового расширения поршня, но никак не меньше, иначе поршень при нагреве заклинит.

Увеличение зазора против нормы на 0,01 — 0,03 мм допустимо, а когда мотор уже изрядно «пробежал», и подбирается поршень, то можно и уменьшить этот зазор.. Необходимо только учесть, что при меньшем зазоре следует проявлять особую осторожность при обкатке двигателя после ремонта, чтобы не допустить заклинивания нового поршня в цилиндре.

У самых маленьких мотоциклов воздушного охлаждения, с рабочим объёмом в 125 кубиков, поршень устанавливают в цилиндр двигателя с зазором 0,065 — 0,085 мм — это с чугунным цилиндром, который больше греется.

А у алюминиевого цилиндра, который лучше охлаждается зазор может быть чуть меньше — 0,05 мм (у иномарок может быть другой зазор — ищем в заводском мануале конкретного мотора). Этот зазор, как я уже говорил, можно измерить щупом у нижнего края юбки (в самой широкой части поршня).

На поршне (его донышке) может быть выбит диаметр в миллиметрах, а может быть выбит номер одной из размерных групп, в виде цифры 0; 1; или 2. Разность диаметра поршня каждой соседней цифры (размерной группы), составляет 0,01 мм.

На бобышках некоторых поршней (как правило качественных советских), имеются цветные метки (белая, чёрная или красная). Эти метки служат для подбора поршневых пальцев нужного диаметра (на пальцах тоже цветные метки). Естественно, цвет пальца и бобышки поршня должен совпасть.

Если же меток нет, то придётся замерить наружный диаметр пальца, и внутренний диаметр отверстий в бобышках, и сверить эти диаметры с рекомендуемыми диаметрами завода изготовителя именно вашего двигателя.

Если отверстие мало, его развёртывают развёрткой нужного диаметра, ну а если отверстие наоборот больше необходимого, то придётся поискать более толстый палец, или наложить на него слой хрома, если такие пальцы не продаются (например для антикварных мотоциклов).

Для наших 750 кубовых оппозитов (К-750, М-72), поршень подбирают к цилиндру с зазором 0,08 — 0,1 мм (для Урала и Днепра чуть меньше).По диаметру юбки поршни делятся на три размерные группы. Первая группа — 77,94 мм, вторая — 77,93 мм, и третья — 77,92 мм.

Но существуют и ремонтные поршни трёх ремонтных групп (сейчас некоторые заводы делают для многих мотоциклов более трёх ремонтных групп). Первая ремонтная группа 78,2, вторая 78,5 и третья 79,0.

Новые цилиндры тоже делятся на три группы, в зависимости от диаметра. Первая — 78,03, вторая — 78,02, и третья 78,01 мм. Но сейчас купить новые цилиндры на эти мотоциклы нереально, поэтому эти размеры следует использовать при расточке цилиндров.

Сейчас выше перечисленные размеры (зазоры) можно найти практически для любого двигателя, а двигателей очень много, поэтому мне нет смысла перечислять их здесь. Вышеперечисленные размеры я опубликовал для примера, чтобы была видна разница зазоров самого маленького мотоцикла, и самого большого (естественно на иномарках есть моторы объёмом посолиднее).

Вышеперечисленные размеры я опубликовал для примера, чтобы была видна разница зазоров самого маленького мотоцикла, и самого большого (естественно на иномарках есть моторы объёмом посолиднее).

Цилиндр растачивают и хонингуют (о правильной хонинговке и ремонте, когда мотор становится лучше нового заводского, советую почитать вот тут), когда его диаметр от износа увеличивается на 0,15 — 0,2о мм. Однако эти примерные величины тоже могут отличаться, в зависимости от объёма двигателя (диаметра цилиндров). Расточка и хонинговка могут потребоваться и раньше, если на зеркале образовались задиры, например от попадания вылетевшего стопорного кольца, или заклинивания поршня.

При износе цилиндра или от задиров и рисок, естественно падает компрессия и мощность двигателя. При этом восстановить нормальную компрессию путём установки в изношенный цилиндр нового поршня и новых колец не получится. Так как новый поршень и кольца не смогут нормально приработаться к бочкообразному или овальному цилиндру. И зазоры между поршнем и зеркалом (а так же в замках колец) в наиболее изношенной части цилиндра, будут отличаться от зазоров в наименее изношенной части.

И зазоры между поршнем и зеркалом (а так же в замках колец) в наиболее изношенной части цилиндра, будут отличаться от зазоров в наименее изношенной части.

Вдобавок, при поступательном движении поршня по бочкообразному и овальному цилиндру, поршневые кольца будут непрерывно сжиматься и разжиматься, и велика вероятности их поломки, к тому же и боковые стенки поршневых канавок будут интенсивно изнашиваться.

Изношенный цилиндр подлежит ремонту, с расточкой и последующим хонингованием. Об этом я уже подробно написал в этой статье, по ремонту цилиндра. Но кое что всё же хочу добавить. В незаводских условиях, многие ремонтники растачивают цилиндр в патроне токарного станка. При такой расточке, следует во первых учесть точную перпендикулярность оси обрабатываемого цилиндра его фланцу.

А во вторых многие токари, для упрощения работы при расточке, закрепляют цилиндр за нижнюю часть (фланец) в четырёхкулачковый патрон. Этого делать очень нежелательно, даже если фланец цилиндра достаточно толстый (массивный). Так как для прочного закрепления цилиндра токарем, кулачки зажимают цилиндр и деформируют его стенки. При этом резец снимает металл на выступающих частях зеркала (в тех местах где кулачки) больше металла, чем в других.

Так как для прочного закрепления цилиндра токарем, кулачки зажимают цилиндр и деформируют его стенки. При этом резец снимает металл на выступающих частях зеркала (в тех местах где кулачки) больше металла, чем в других.

В результате, после проточки и снятия цилиндра, за счёт упругости металла, стенки цилиндра возвращаются назад, и в этих местах получаются незаметные глазу впадины, и такой цилиндр приобретает неправильную геометрическую форму.

Чтобы исключить такие неприятности (при расточке токарным станком, а не специальным), изготавливают выверенную планшайбу (строго перпендикулярную оси цилиндра) и крепят цилиндр болтами за отверстия фланца.

Одновременно с износом поршня, изнашивается и поршневой палец, и появляются повышенные зазоры, между пальцем и втулкой верхней головки шатуна, или бобышками поршня (возникает стук при работе двигателя). Поэтому чаще всего, поршень, палец и бронзовую втулку заменяют одновременно.

Но бывает, что в следствии неправильной эксплуатации или неточной подгонки деталей при сборке (или втулка некачественная), необходимость замены пальца, бронзовой втулки (или роликового подшипника) или поршня наступает в разные сроки, и тогда следует определить очерёдность замены какой то детали. Это делают по прослушиванию мотора при работе, так как появляется стук изношенной детали, и подробно об определении состояния двигателя по механическим шумам, можно почитать вот эту статью.

Это делают по прослушиванию мотора при работе, так как появляется стук изношенной детали, и подробно об определении состояния двигателя по механическим шумам, можно почитать вот эту статью.

И если есть подозрение на стук, исходящий именно от сочленения пальца и верхней головки шатуна, то следует разобрать двигатель, и тогда убедиться в этом будет несложно. Износ деталей определяется на ощупь. Осевое перемещение поршня с пальцем во втулке шатуна явление нормальное.

Но самое незначительное перемещение поршня в радиальном направлении, относительно верхней головки шатуна, недопустимо и именно оно вызывает при работе двигателя интенсивный стук, и может даже быть причиной поломки поршня (трещин на бобышках).

Радиальное перемещение поршня и интенсивный стук от этого, происходит из-за износа отверстия бронзовой втулки, пальца, увеличения отверстий в бобышках, а так же от ослабления посадки бронзовой втулки в верхней головке шатуна. Причем при появлении даже незначительного стука, он может быстро превратиться в сильный стук, из-за быстрого увеличения диаметра бронзовой втулки от наклёпа (от ударов).

Просто заменить изношенный палец новым в большинстве случаев не помогает, так как отверстие в бронзовой втулке и в бобышках поршня становится овальным. Поэтому следует развернуть развёрткой (лучше раздвижной) отверстие во втулке или в бобышках, чтобы вернуть им круглую форму вместо овальной. При подборе диаметра развёртки, следует учитывать диаметр ремонтного пальца ближайшего ремонтного размера.

При выпрессовке или запрессовке поршневого пальца, нельзя использовать ударную технику, так как можно погнуть шатун, а лучше использовать специальное приспособление, которое можно сделать за несколько часов (см фото 5 и рисунок чуть ниже).

Кстати, на некоторых поршнях, посадка пальца в бобышках производится с натягом ( примерно 0,008 мм), а на некоторых поршнях применяют свободную посадку ( с необходимым зазором). Поэтому прежде чем разворачивать отверстия в бобышках поршня, изучите мануал вашего двигателя и уточните соответствующие зазоры (между пальцем и бронзовой втулкой и между пальцем и бобышками поршня, а точнее их отверстиями).

Зазор между пальцем и отверстием бронзовой втулки составляет примерно 0,001 — 0,009 мм, но опять же он может отличаться в зависимости от объёма двигателя и от его рабочей температуры. Поэтому всегда нужно сверяться с точными заводскими данными нового двигателя какой то модели.

Ну а при ремонте современных двигателей, в которых вместо бронзовой втулки стоит роликовый подшипник, мастера обычно покупают комплект, в котором новый поршневой палец упакован вместе с подшипником. Здесь только следует поменять изношенную втулку верхней головки шатуна, но на современных моторах сейчас уже втулки не используют.

В современных шатунах применяют твёрдое напыление верхней головки шатуна, которое позволяет верхней головке шатуна иметь большой ресурс (подробнее об этом здесь), и при ремонте заменяют только подшипник, с роликами (иногда используют ролики большего, ремонтного диаметра, если отверстие верхней головки чуть износилось, но это бывает после очень большого пробега).

При запрессовке поршневого пальца в бобышки поршня (если используется именно такая посадка) потребуются специальные приспособления, например как на фото слева, или описанное вот в этой статье.

Выпрессовка сильно изношенной втулки, с помощью приспособлений.

а — выпрессовка при помощи тисков, б — выпрессовка при помощи болта.

1 — шатун, 2 — бронзовая втулка, 3 — оправка, 4 — вспомогательная втулка, 5 — губки тисков, 6 — болт, 7 — шайба.

Если нужно заменить бронзовую втулку в верхней головке шатуна (при её сильном износе), то для её выпрессовки можно воспользоваться простыми приспособлениями, показанными на рисунке слева.

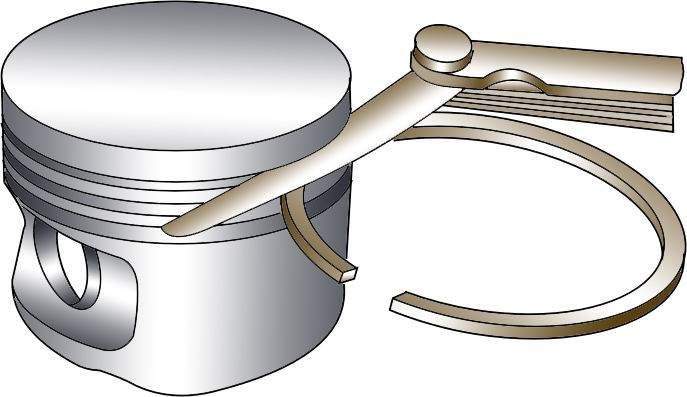

После всех ремонтных расточных операций и приобретения новых деталей, производят сборку двигателя, и чтобы не испортить новые кольца, а так же облегчить сборку поршневой (ввод поршней в цилиндры) следует пользоваться специальными приспособлениями, показанными и описанными вот тут.

Вот вроде бы и все особенности по замене поршня, поршневого пальца и ремонте цилиндра, которые я хотел донести до ремонтников новичков, и надеюсь эта статья поможет им восстановить свой изношенный двигатель не хуже нового заводского; удачи всем.

Устройство и ремонт мотоциклов.

Очистка от нагара.

Камеры сгорания цилиндров чаще требуется очищать от нагара у двухтактных двигателей, чем у четырехтактных, причем тем чаще, чем меньше рабочий объем цилиндра. У двухтактных двигателей, имеющих рабочий объем 125 см3, нагар следует очищать после 2000 км пробега мотоцикла, а у двигателей, рабочий объем которых равен 350 см3, — после 4000 км. В четырехтактных двигателях очистку от нагара производят после 5000—6000 км пробега, а при малом расходе масла и применении бензина А-74 этот срок увеличивается вдвое.

Канавки для поршневых колец очищают при замене их. Специально очищать канавки требуется только в случае уменьшения компрессии вследствие недостаточной подвижности колец.

Глушители двухтактного двигателя чистят по мере надобности, примерно после

4000—8000 км пробега мотоцикла (больший пробег относится к двигателям с большим

рабочим объемом цилиндра). У четырехтактного двигателя необходимость очистки

глушителя наступает не ранее чем после 10 000 км пробега мотоцикла.

Удаляемый нагар желательно предварительно размягчить, смочив его растворителями. Для этого, например, на головку поршня кладут на некоторое время тряпку, намоченную в керосине с растворителем (ацетоном). После этого нагар можно легко удалить. Сухой нагар соскабливают ножом, шабером или любым другим скребком.

Нагар в канавках удобно снимать специальным приспособлением (рис. 31) или обломком поршневого кольца. При соскабливании нельзя повреждать адюминиевые детали, в особенности боковые стенки канавок поршня. К концу очистки для ускорения работы можно использовать щетку из медной проволоки.

Нагар в двигателях, работавших на этилированном бензине, содержит ядовитые отложения свинца. При удалении нагара необходимо соблюдать меры предосторожности. Очищаемые детали предварительно следует выдержать в керосине; эту работу нельзя производить в жилом помещении.

Для удаления нагара из двигателя снимают головку цилиндра и выпускную трубу. При отделении головки от цилиндра надо следить за тем, чтобы не была повреждена

прокладка. На ней ставят метку для установки при сборке в прежнее положение. Гайку,

крепящую выпускную трубу к патрубку цилиндра или головки, следует отвертывать не

ударами, а ключом для круглых гаек; при этом нужно следить за тем, чтобы не была

повреждена прокладка, находящаяся между трубой и патрубком.

При отделении головки от цилиндра надо следить за тем, чтобы не была повреждена

прокладка. На ней ставят метку для установки при сборке в прежнее положение. Гайку,

крепящую выпускную трубу к патрубку цилиндра или головки, следует отвертывать не

ударами, а ключом для круглых гаек; при этом нужно следить за тем, чтобы не была

повреждена прокладка, находящаяся между трубой и патрубком.

Перед очисткой головки поршня он должен быть установлен в в. м. т.

У двухтактных двигателей очищенный поршень устанавливают в н. м. т., закрывают тряпкой продувочные окна и очищают нагар в выпускных окнах

Очищенные от нагара детали и крепящие их болты и гайки промывают керосином

и вытирают чистой тряпкой. Перед установкой головки на цилиндр осматривают

соединяемые поверхности и прокладку. Обнаруженные неровности осторожно

спиливают бархатным напильником, а прокладку, имеющую разрывы, заменяют новой.

При отсутствии прокладки заводского изготовления ее вырубают вручную из

армированного асбестового полотна. Сначала в прокладке делают малые отверстия,

потом — большое, после чего обрезают по контуру. Можно также вырубить прокладку

из листовой красной меди или алюминия толщиной 0,3—1 мм. Медную прокладку

перед установкой нужно нагреть докрасна и быстро опустить в воду для того, чтобы

она была мягкой.

Устанавливая головку, вначале слегка завертывают две гайки (или два болта), расположенные по диагонали; потом также попарно завертывают противолежащие гайки, затем, начиная с первой пары, окончательно затягивают гайки, постепенно увеличивая усилие, прилагаемое к ключу. При таком порядке затяжки гаек или болтов головки прокладка зажимается равномерно. Попытки чрезмерно тугим завертыванием достигнуть герметичности при испорченной прокладке приводят к повреждению резьбы или обрыву болтов. После нескольких часов работы двигателя, дав ему остыть, подтягивают на холодном двигателе ослабевшие болты и гайки головки.

Для очистки от нагара канавок поршня снимают цилиндр, стремясь не повредить

прокладки под ним. Новую прокладку вырубают из любой плотной той же толщины

бумаги и пропитывают олифой или маслом. Если в верхней части цилиндра имелась

ступенька вследствие износа его зеркала, то при установке прокладки из более тонкой

бумаги во время работы двигателя будет слышен стук. При глубоких повреждениях на

соединяемых плоскостях цилиндра и картера прокладку надо смазать бакелитовым или

шеллачным лаком или нитрокраской.

Новую прокладку вырубают из любой плотной той же толщины

бумаги и пропитывают олифой или маслом. Если в верхней части цилиндра имелась

ступенька вследствие износа его зеркала, то при установке прокладки из более тонкой

бумаги во время работы двигателя будет слышен стук. При глубоких повреждениях на

соединяемых плоскостях цилиндра и картера прокладку надо смазать бакелитовым или

шеллачным лаком или нитрокраской.

Для защиты от поломки юбки поршня при случайном ударе о шатун, когда цилиндр снят, под поршень устанавливают деревянный брусок 1 с прорезью (рис. 32, а) или внутрь поршня втискивают свернутую чистую тряпку 2 (рис. 32, б). Для предохранения картера от попадания посторонних предметов его прикрывают фартуком, завязанным веревкой вокруг шатуна.

Кольца вынимают из канавок и устанавливают в канавки поршня обязательно с

помощью трех-четырех стальных пластинок (рис. 33). Две пластинки просовывают под

концы кольца в стыке, а с помощью других выводят кольцо из канавки. Мотоциклисты

часто не пользуются стальными пластинками и считают, что если кольцо не сломалось,

то операция выполнена правильно. Но при снятии и надевании кольца без пластинок

неизбежна его деформация, вследствие чего нарушаются точность формы кольца, его

приработка и равномерность давления на стенки цилиндра. При снятии колец отмечают

их размещение по канавкам и при сборке устанавливают на прежние места. При этом

необходимо убедиться в том, что все углы канавок поршня очищены от нагара;

особенно тщательно надо очищать канавки около стопоров (у двухтактного двигателя).

Замки колец у двухтактных двигателей располагают точно на стопорах. У

четырехтактных двигателей замки колец размещают в канавках в шахматном порядке.

Желательно, чтобы замки были обращены к боковым и передней стенкам цилиндра,

которые менее нагружены (рис. 34). У двигателей типа М-62 менее нагруженная стенка

в правом цилиндре — верхняя, а в левом — нижняя.

Мотоциклисты

часто не пользуются стальными пластинками и считают, что если кольцо не сломалось,

то операция выполнена правильно. Но при снятии и надевании кольца без пластинок

неизбежна его деформация, вследствие чего нарушаются точность формы кольца, его

приработка и равномерность давления на стенки цилиндра. При снятии колец отмечают

их размещение по канавкам и при сборке устанавливают на прежние места. При этом

необходимо убедиться в том, что все углы канавок поршня очищены от нагара;

особенно тщательно надо очищать канавки около стопоров (у двухтактного двигателя).

Замки колец у двухтактных двигателей располагают точно на стопорах. У

четырехтактных двигателей замки колец размещают в канавках в шахматном порядке.

Желательно, чтобы замки были обращены к боковым и передней стенкам цилиндра,

которые менее нагружены (рис. 34). У двигателей типа М-62 менее нагруженная стенка

в правом цилиндре — верхняя, а в левом — нижняя. Перед установкой цилиндра

поршень с кольцами слегка смазывают маслом.

Перед установкой цилиндра

поршень с кольцами слегка смазывают маслом.

При надевании цилиндра на поршень применяют для сжатия колец хомут из жести (рис. 35, а) или массивное кольцо с конусным отверстием и вырезанным участком для прохода шатуна (рис. 35, б).

Последнее приспособление более удобно, так как при его использовании можно

следить за расположением стыков колец в сомкнутом состоянии, что особенно важно

при сборке двухтактного двигателя. Однако цилиндр можно надевать на поршень,

сжимая кольцо, например, поясным ремнем или придерживая концы кольца отверткой.

При сжатии кольца следят за тем, чтобы замок сомкнулся, и слегка нажимают на

цилиндр. При сильном нажатии на цилиндр кольца ломаются. Застревание цилиндра на

кольце соответствующего диаметра у двухтактных двигателей свидетельствует о

неточном совпадении замка кольца со стопором в канавке поршня. Во время установки

цилиндра отверстия в его фланце должны находиться против соответствующих шпилек

картера. При повертывании цилиндра вокруг продольной оси в четырехтактном

двигателе нарушается правильное расположение замков колец, а в двухтактном

двигателе могут сломаться кольца в результате попадания их концов в окна цилиндра.

Гайки крепления цилиндра завертывают так же, как и гайки головки, о чем было

указано выше.

При повертывании цилиндра вокруг продольной оси в четырехтактном

двигателе нарушается правильное расположение замков колец, а в двухтактном

двигателе могут сломаться кольца в результате попадания их концов в окна цилиндра.

Гайки крепления цилиндра завертывают так же, как и гайки головки, о чем было

указано выше.

Замена поршневых колец.

Примерный срок службы поршневых колец в четырехтактных двигателях

соответствует 10 000 — 15 000 км пробега мотоцикла. У двухтактных двигателей этот

срок значительно меньше (4000—8000 км). Меньшие цифры относятся к двигателям,

имеющим меньший объем цилиндра. При применении высококачественных масла и

бензина и установке фильтра тонкой очистки и эффективного воздушного фильтра

можно значительно увеличить срок службы поршневых колец. Компрессионные поршневые

кольца заменяют в случае уменьшения компрессии, а масло-съемные — при

увеличении расхода масла, если установлено, что они неисправны.

Признаками износа поршневого кольца, при котором его необходимо заменить, являются увеличение зазора в замке (больше 3 мм), потемнение отдельных участков рабочей поверхности и значительное уменьшение его упругости. Замена колец при увеличении зазора в пределах 1 мм мало целесообразна. У маслосъемных колец дополнительным признаком необходимости замены их является износ рабочих кромок.

Для определения износа кольцо вставляют в цилиндр. Затем положение кольца выравнивают, вводя поршень. Зазор в замке кольца измеряют щупом 3 (см. рис. 24)..

Перед установкой нового кольца следует проверить зазор в замке, соответствие

высоты кольца ширине канавки и толщины кольца глубине канавки, а также

прилегание кольца к зеркалу цилиндра. Ориентировочно зазор в замке должен быть

равен 0,2— 0,3 мм или примерно 0,1 мм на каждые 25 мм диаметра цилиндра. У

верхнего кольца зазор в замке должен быть несколько больше, чем у нижних колец, так

как при работе двигателя оно нагревается сильнее. Если зазор мал или отсутствует, то

спиливают торцы кольца в стыке зазора (рис. 36, а). При недостаточном зазоре кольцо,

расширившееся во время работы двигателя, вызовет заклинивание поршня в цилиндре.

Для работы в цилиндре, имеющем допустимый износ, кольца в стыке необходимо

спилить так, чтобы нормальный зазор в замке получался у середины цилиндра и был

меньше у нижней, менее изношенной части зеркала.

Если зазор мал или отсутствует, то

спиливают торцы кольца в стыке зазора (рис. 36, а). При недостаточном зазоре кольцо,

расширившееся во время работы двигателя, вызовет заклинивание поршня в цилиндре.

Для работы в цилиндре, имеющем допустимый износ, кольца в стыке необходимо

спилить так, чтобы нормальный зазор в замке получался у середины цилиндра и был

меньше у нижней, менее изношенной части зеркала.

Для проверки соответствия высоты кольца ширине канавки кольцо вставляют наружной стороной в канавку. Кольцо должно под действием своего веса плотно входить в канавку и свободно в ней перекатываться. Зазор между кольцом 2 и боковой стенкой канавки поршня 1 при измерении щупами (рис. 36, 6) составляет примерно 0,02—0,06 мм у четырехтактных двигателей и 0,05 — 0,1 мм у некоторых двухтактных двигателей. При тугой посадке кольцо будет недостаточно подвижно, пригорит и заклинится в канавке. При увеличении зазора во время работы двигателя кольцо будет перемещаться между боковыми стенками и угар масла увеличится, а боковые стенки канавки и торцы кольца быстро износятся; возможна даже поломка кольца. Поэтому если между кольцом и боковой стенкой канавки зазор будет очень большим, то такое кольцо не пригодно для использования.

Толщину кольца можно уменьшить до нужного размера, шлифуя его торцы мелкой наждачной шкуркой, положенной на ровную поверхность.

Соответствие толщины кольца глубине канавки проверяют следующим способом. Кольцо 2 наружной стороной вставляют в канавку поршня 1 и к поршню, параллельно его продольной оси, прикладывают ребром линейку 3, как показано на рис. 36, в. Кольцо должно утапливаться в канавке на 0,5—0,65 мм и свободно перемещаться в радиальном направлении между дном канавки и линейкой. Если перемещение кольца отсутствует, то при расширении поршня и образовании под кольцом нагара кольцо наружной поверхностью сильно будет давить на зеркало, и поршень заклинится в цилиндре. Поэтому необходимо подбирать кольцо с меньшей радиальной толщиной или, в крайнем случае, спилить кольцо изнутри.

Для проверки прилегания кольца к зеркалу цилиндра кольцо вставляют в цилиндр и смотрят, нет ли просвета между кольцом и зеркалом. При больших просветах кольцо бракуют.

У двухтактных двигателей перед установкой колец дополнительно проверяют сопряжение выемки в замке кольца со стопором в канавке поршня. В некоторых случаях приходится ставить кольца несколько большего размера. У таких колец следует спиливать торцы в замке до получения нужного зазора. Кольцо со спиленными торцами будет удовлетворительно работать, если его диаметр до спиливания торцов в замке превышал диаметр цилиндра не более чем на 1—1,5 мм. При большем первоначальном несоответствии диаметров кольцо, установленное в цилиндр, приобретает форму овала (рис. 36, г) и не будет плотно прилегать к зеркалу. Опиливание торцов колец дает худший результат при установке их в цилиндрах малого диаметра. Лучше поставить приработанное кольцо с увеличенным зазором в стыке, чем кольцо, плохо прилегающее к зеркалу цилиндра.

При установке приработанного кольца с увеличенным зазором в стыке меньше проходит газов в камеру сгорания через зазоры между поршнем и цилиндром. В случае установки кольца, плохо прилегающего к зеркалу цилиндра, возрастает температура поршня, вследствие малой площади контакта кольца с зеркалом цилиндра.

Замена поршня.

Срок службы поршня соответствует примерно времени износа на нем двух комплектов поршневых колец. У поршня изнашиваются канавки для колец, отверстие под палец и юбка. Пределом износа поршня можно считать образование между нижней частью юбки и зеркалом цилиндра зазора, составляющего 0,005 диаметра цилиндра, что при диаметре цилиндров 50, 60, 70 и 80 мм соответствует 0,25; 0,30; 0,35 и 0,4 мм. Зазор измеряют у нижнего края передней или задней стороны юбки при расположении поршня в нижней части цилиндра.

У четырехтактного двигателя диаметр нового поршня внизу юбки (по которому подбирают поршень к цилиндру), измеряемый на расстоянии 5—10 мм от ее края, меньше диаметра цилиндра примерно на 0,05—0,1 мм (см. рис. 24). Большие зазоры относятся к цилиндрам с большим диаметром. У двигателей мотоциклов М-61 и К-750 и других двигателей, имеющих такой же диаметр цилиндра, зазор составляет 0,08—0,1 мм. Диаметр юбкя поршня этих двигателей выбит на днище поршня.

У двухтактных двигателей при подборе поршня зазор измеряют или внизу юбки, или в IV поясе, под нижним поршневым кольцом. Например, у двигателей мотоциклов М-104, К-58, Ява и у других двигателей с небольшим диаметром цилиндра поршень обычно подбирают к цилиндру с зазором внизу юбки не менее 0,06—0,07 мм. Зазор между цилиндром и поршнем у мотоцикла «Ковровец-175А» измеряют на расстоянии 20 мм от нижнего края поршня. Этот зазор равен 0,06—0,08 мм для алюминиевого цилиндра с гильзами и 0,04—0,06 или — для чугунного цилиндра. При установке поршня от алюминиевого цилиндра в чугунный может произойти заклинивание поршня. При использовании поршня чугунного цилиндра в алюминиевом зазор между поршнем и цилиндром будет несколько увеличенным, что несущественно отразится на работе двигателя. При измерении зазора между поршнем и цилиндром под нижним кольцом зазор должен быть в пределах 0,13—0,15 мм. Поршни мотоцикла «Ковровец- 175А» разделены на размерные группы, обозначенные цифрами 0; 1 и 2. Цифра 0 соответствует большему диаметру, а цифра 2 — меньшему.

У двигателя мотоциклов ИЖ-56 и ИЖ «Планета» зазор между поршнем и цилиндром одинаковых размерных групп в поясе под нижним кольцом на высоте 55 мм от нижнего края юбки равен 0,06 мм. В этом случае между разрезной юбкой поршня и цилиндром нет зазора. Поршни и цилиндры двигателя маркируют цифрами 1; 0 и 00. Цифра 1 соответствует меньшему диаметру, а цифры 00 — большему. Размерная группа указана на фланце цилиндра и на головке поршня.

У двигателя мотоцикла ИЖ «Юпитер» зазор между поршнем и цилиндром одинаковых размерных групп в поясе под нижним кольцом, измеренный на расстоянии 58 мм от нижнего края юбки, равен 0,15 мм, а внизу юбки 0,4 мм. У двигателя мотоцикла «Панония» зазор между цилиндром и поршнем внизу поршня составляет 0,8 мм, над первым кольцом 0,32 мм, над третьим кольцом 0,14 мм.

Поршни и цилиндры двигателей мотороллеров, подбираемые с соблюдением тех же правил, разделены на размерные группы, обозначенные цифрами 0; 1 и 2. Цифра 0 соответствует большему диаметру, а цифра 2 — меньшему. Например, у двигателя мотороллера ВП-150 цилиндр с обозначением 0. имеет диаметр 57,02—57,01 мм, а поршень с таким же обозначением — диаметр 56,92 мм, т. е. между поршнем и цилиндром имеется зазор 0,1 мм. У двигателя мотороллера Т-200 цилиндр с обозначением 0 имеет диаметр 62, 02—62, 01 мм, а поршень с таким же обозначением — диаметр 61,96—61,95 мм; таким образом, зазор между цилиндром и поршнем составляет 0,6 мм.

Указанные выше зазоры, устанавливаемые заводом, нужно стремиться выдержать и при ремонте. Однако, если трудно точно подобрать поршень к цилиндру, то допускается увеличивать или уменьшать установленный зазор на 0,01— 0,03 мм, в особенности при комплектовании двигателя с допустимым износом цилиндра. Важно только при меньшем зазоре во время обкатки двигателя строго придерживаться всех правил обкатки, чтобы не допустить заклинивания поршня в цилиндре.

При износе юбки во время работы двигателя слышен стук поршня о стенки цилиндра, увеличивается расход масла и ухудшается компрессия вследствие плохого прилегания колец к зеркалу цилиндра. В двухтактных двигателях, кроме того, неплотно закрываются газораспределительные окна и уменьшается компрессия в картере, из-за чего резко ухудшается продувка, затрудняется пуск двигателя и снижается его мощность. Срок службы изношенного поршня путем установки новых колец можно продлить только на короткое время, так как в этом случае износ колец происходит быстрее.

Перед установкой поршня, осматривая его боковую поверхность, проверяют, не работал ли поршень в цилиндре с перекосом (рис.37). Эта неисправность часто является следствием перекоса втулки поршневого пальца, неумело обработанной разверткой, или искривления шатуна. Шатун искривляется при неосторожной выпрессовке и запрессовке поршневого пальца, а также в том случае, если двигатель переносят с места на место, держа за шатун.

При установке поршня нужно соблюдать определенные правила. У четырехтактных двигателей поршни с разрезной юбкой (при отсутствии указаний завода-изготовителя) устанавливают разрезом к передней менее нагруженной стенке цилиндра. У двухтактных двигателей на головке поршня имеются стрелка и надписи, указывающие расположение поршня в цилиндре. При установке поршня на двигатель мотоцикла ИЖ «Планета» стрелка, выбитая на головке поршня, должна быть направлена вперед, а при установке поршня на двигатель мотоцикла ИЖ «Юпитер» — назад. В случае несоблюдения этих указаний возможны западание концов поршневых колец в окна цилиндра и поломка колец при движении поршня (см. рис. 23).

Замена поршневого пальца и его втулки.

При нормальном износе двигателя ослабление посадки поршневого пальца в бобышках поршня и образование зазора между пальцем и втулкой в шатуне происходят одновременно с износом поршня. Поэтому желательно поршень, палец и втулку заменять одновременно. Однако если новый палец в старой втулке можно установить достаточно плотно, то втулку не меняют. На поршневых пальцах и бобышках поршня завод ставит цветные метки. При комплектовке палец и поршень должны иметь метки одинакового цвета.

При замене втулки 2 (рис. 38) верхней головки шатуна 1 ее выпрессовывают и запрессовывают или в тисках 5 с помощью оправки 3 и отрезка трубы 4 (рис. 38, а) или посредством вспомогательного болта 6 с гайкой и шайбой 7 (рис. 38, б). При подгонке пальца ко втулке надо учесть следующее.

Вследствие нагревания поршня при работе двигателя посадка пальца в бобышках ослабевает. Поэтому палец следует устанавливать более плотно в бобышках поршня и менее плотно — во втулке шатуна. Если этого не удается добиться подбором пальца, то втулку слегка развертывают раздвижной разверткой. При использовании простой развертки для точной подгонки можно на ее грани на V3 окружности наложить полоску тонкой бумаги. Развертка прорежет бумагу, но все же снимет во втулке небольшую стружку. Поршневой палец, смазанный маслом, должен легко вдвигаться во втулку шатуна при слабом нажиме большого пальца. Более тугая посадка или покачивание пальца во втулке недопустимы. В бобышки поршня палец должен вдвигаться с усилием. Желательно установить палец с натягом 0—0,002 мм. В этом случае палец, нагретый до температуры 20° С, можно вдвинуть в обе бобышки поршня сильным нажатием пальца руки. При такой посадке поршневой палец перемещается в осевом направлении, но не вращается. Если нагретый до указанной температуры палец можно вдвинуть в бобышки, только смазав маслом (или в крайнем случае при нагревании поршня до температуры 40° С), то натяг равен примерно 0,004 мм. При повторной выпрессовке и запрессовке сухого пальца нарушается точность подгонки его к поршню.

Туго сидящий в поршне палец лучше выпрессовывать посредством хомута с винтом (рис. 39). При выполнении этой операции с помощью молотка и оправки 1 поршень надежно подпирают массивным деревянным бруском 3. Для облегчения установки пальца поршень предварительно нагревают в кипящей воде. Отверстия в бобышках поршня 5 и во втулке шатуна 4 совмещают, продевая в них оправку 6. Вторым концом оправку вставляют внутрь поршневого пальца. В нагретый поршень палец входит легко только до тех пор, пока он не нагреется; поэтому слегка смазанный маслом палец вталкивают в поршень возможно быстрее.

Замена кривошипа.

Неразборный кривошип при обнаружении износа подшипника шатуна (см. раздел «Определение износа деталей, расположенных в картере») желательно заменить новым кривошипом. Однако при наличии необходимых запасных частей, токарного станка, индикатора и пресса изношенный подшипник шатуна можно восстановить, не обращаясь к услугам мастерской. Эту работу может выполнить квалифицированный механик; поэтому ниже приводятся рекомендации только относительно некоторых важнейших особенностей ремонта кривошипа.

В случае износа кривошипа, при работе которого слышен стук, не следует эксплуатировать мотоцикл. На поверхностях кривошипного пальца и шатуна при этом образуются повреждения от наклепа и выкрашивания, которые не удается устранить шлифованием. Ролики также нельзя больше использовать.

Кривошип можно распрессовать небольшим прессом или специальным съемником. На рис. 40 показан съемник, изготовленный на токарном станке и предназначенный для разборки кривошипов двигателей М-61 и ему подобных. Съемник надевают на съемочные выступы наружной щеки кривошипа так, чтобы винт (диаметром 27 мм, шаг резьбы 3 мм) упирался в кривошипный палец. Съемник закрепляют в больших тисках или приваривают к стальной балке. Под винт съемника надо подложить шайбу и густо смазать ее и резьбу универсальной среднеплавкой смазкой (солидолом). При завинчивании винта съемника надо пользоваться длинным воротком. Для выпрессовки кривошипа двухтактного двигателя можно обойтись без подобного съемника и пользоваться прессом.

При сборке коленчатого вала двигателя типа М-61 на прессе можно прежде запрессовать кривошипные пальцы цилиндрическими концами в среднюю щеку и затем напрессовать на конусные концы крайние щеки, обеспечивая осевое перемещение шатуна между щеками в пределах 0,04—0,14 мм. Центрирование коленчатого вала производят в центрах токарного станка с помощью индикатора. Биение коренных шеек на длине 20 мм не должно превышать 0,05 мм.

Если шейки параллельны, но не соосны, то их положение выравнивают ударами алюминиевого молотка по щекам (рис. 41, б), а если расположены под углом, то сжимают в тисках (рис. 41, а).

У кривошипа одноцилиндрового двухтактного двигателя М-103 и ИЖ «Юпитер» биение шеек на длине 20 мм не должно превышать 0,02 мм, у двигателей ИЖ 56, ЙЖ «Планета» — не более 0,03 мм.

При установке новых шатуна, пальца и роликов необходимо, чтобы радиальный зазор в подшипнике шатуна двигателя мотоцикла М-61 был равен 0,01—0,02 мм (причем шатуны с подшипником правого и левого цилиндров должны иметь одинаковую массу), двигателей мотоциклов М-103 — не более 0,012 мм и двигателей мотоциклов ИЖ-56, ИЖ «Планета», ИЖ «Юпитер» — не более 0,016 мм. При незначительном увеличении радиального зазора срок службы роликоподшипника шатуна немного уменьшится; в результате сборки без зазора роликоподшипник может разрушиться в течение первых часов работы двигателя. Кроме того, следует обеспечить правильный осевой зазор роликов подшипника. В противном случав ролики будут притормаживаться с торца и скользить (а не катиться), вследствие чего на них образуются лыски и подшипник выйдет из строя.

Диаметры роликов не должны отличаться один от другого более чем на 0,002 мм. Так точно измерить диаметр роликов вне заводских условий нелегко. Поэтому надо проверить размеры роликов в комплекте микрометром, чтобы не допустить большого отклонения в размере отдельных роликов. Даже при наличии в комплекте одного ролика, диаметр которого значительно больше диаметра остальных роликов, подшипник при работе выйдет из строя. Следует обращать внимание на качество шлифования новых роликов и на формы роликов, бывших в употреблении, на наличие и полировку закругления перехода цилиндрической части в торец.

В случае отсутствия запасных частей умеренно изношенные кривошипный палец и отверстие в шатуне иногда восстанавливают шлифованием на станке или с помощью притира и устанавливают ролики увеличенного диаметра. При отсутствии запасной сменной втулки нижней головки шатуна, например у двигателей типа М-72, можно расточить головку (лучше отшлифовать) шатуна и установить в нее кольцо толщиной 2,5—3 мм, сделанное из стали 12ХНЗА и подвергнутое цементации и закалке. Кроме того, можно использовать внутреннее кольцо шарикоподшипника (сталь- ШХ15) соответствующего внутреннего диаметра (50 мм), отшлифовав его снаружи под размер шатуна. При запрессовке кольцо охлаждают сухим льдом, а шатун подогревают.

Замена, растачивание цилиндра и установка в него гильз.

Цилиндр заменяют новым; растачивают под поршень увеличенного размера или вставляют в него гильзу, если износ верхней части зеркала составляет примерно 0,15— 0,2 мм, а также при образовании на нем задиров и рисок. Вследствие износа зеркала цилиндр становится конусным (вверху шире, внизу уже) и овальным (вытянутым по оси, обычно перпендикулярной к поршневому пальцу). Увеличенный износ верхней части цилиндра — следствие высокой температуры и недостаточной смазки этой части цилиндра. Овальность получается в результате большего. воздействия поршня на переднюю и заднюю стенки. Образование овальности вызывается также смыванием смазки с зеркала потоком смеси из карбюратора, деформацией и местными перегревами цилиндра.

Износ цилиндра определяют, измеряя его с помощью нутромера с индикатором. Приближенно конусность цилиндра можно определить с помощью поршневого кольца и щупов, измеряя зазор в замке кольца, которое последовательно устанавливают в верхнем неработающем поясе цилиндра, ниже, в месте наибольшего износа, в средней и нижней частях цилиндра.

Нормальную компрессию нельзя восстановить путем установки в изношенный цилиндр нового поршня и колец, так как поршень и кольца не могут хорошо приработаться к зеркалу овального сечения. В особенности плохо прирабатываются хромированные кольца. Их не следует ставить в изношенный цилиндр. Изношенный цилиндр растачивают и шлифуют до размера, соответствующего ремонтному размеру поршня. Для таких цилиндров заводы выпускают поршни ремонтных размеров.

При правильной установке гильзы в изношенный цилиндр износостойкость зеркала повышается. Например, для цилиндров диаметром около 78 мм можно использовать гильзы из специального чугуна от двигателя автомобиля «Москвич-407; отличающиеся высокой износостойкостью (необходимость шлифования их возникает примерно через 100000 км пробега). Для облегчения установки гильзу следует охладить искусственным льдом, а цилиндр нагреть в кипящей, воде. Чтобы установить гильзу из чугуна СЧ 24- 44 в цилиндр, изготовленный из алюминиевого сплава АЛ108 (двигатель мотоциклов «Ковровец-175А» и др.), его нагревают до 220—250° С, а затем запрессовывают гильзу с натягом 0,08—0,2 мм. При установке гильзы в цилиндр необходимо учесть следующее. Проникновение масла между гильзой и цилиндром резко ухудшает охлаждение. В случае установки даже с зазором гильза не будет перегреваться, так как она при нагревании расширяется, вследствие чего зазор устраняется кроме того, при этом лучше сохраняется цилиндрическая форма гильзы.

Awm 1.8 турбо тепловой зазор поршень цилиндр. Шатунно-поршневая группа

Как показывает практика, величина зазора между поршнем и цилиндром влияет на работоспособность и ресурс двигателя никак не меньше, чем, к примеру, качество поверхности цилиндра или ее перпендикулярность оси коленчатого вала. Очевидно, этот зазор не должен быть ни чрезмерно большим, ни слишком малым. В первом случае увеличивается шум при работе двигателя, появляются значительные ударные нагрузки в местах контакта деталей.

Еще хуже, если зазор мал. Давление поршня на стенку цилиндра повышается, возрастают трение и температура деталей, а условия их смазки ухудшаются. Возможен даже разрыв масляной пленки, разделяющей детали, и переход к режиму «полусухого» трения с соприкосновением поверхностей.

Получается, что зазор в цилиндре — величина строго определенная, не больше и не меньше той, какую рекомендуют изготовители двигателя. А рекомендации бывают самые разные.

На практике все выглядит сложнее. Как известно, производителей поршней множество. И изделия, которые они выпускают для одной и той же модели двигателя, нередко отличаются не только внешним видом, но и геометрией юбки, материалом, конструкцией. Как же тогда быть с зазором?

Иностранные производители поршней всегда указывают минимальный зазор. Он может быть выбит на днище поршня, указан на упаковке или в инструкции.

К сожалению, наши производители не балуют своих клиентов — размера, или величины зазора какого-нибудь на их продукции не найти. Видимо, считают, что все должны знать эти данные наизусть, и полагают, что любой поршень должен иметь зазор в цилиндре, соответствующий «заводским» данным производителя двигателя. А в это трудно поверить — достаточно даже визуально сравнить поршни с разных заводов.

На первый взгляд может показаться, что, если, к примеру, для двигателя ВАЗ-2108 рекомендован зазор 0,025-0,045 мм, то при ремонте надо стремиться к минимуму (0,025 мм). Но это только на первый взгляд. Практика показывает, что для этого нужно, чтобы совпали некоторые условия:

Поршни и поршневые кольца должны быть качественными;

Поверхности цилиндров и поршней должны иметь микропрофиль, обеспечивающий удержание оптимального количества масла;

Отклонение формы цилиндров (эллипсность, конусность, корсетность и пр.) — не более 0,005 мм;

Неперпендикулярность цилиндров оси коленчатого вала, непараллельность осей шатунных и коренных шеек, а также осей верхней и нижней головок шатунов — не более 0,01 мм на длине (измерительной базе), равной диаметру цилиндра.

Первые требования очевидны чего нельзя сказать о последнем. Чтобы отклонения во взаимном расположении поверхностей лежали в допустимых пределах, необходимы не только высокоточное оборудование и инструмент, но и специальные измерительные приборы. В самом деле, где могут измерить, к примеру, непараллельность осей головок шатунов? Таких мастерских единицы. А где и, самое главное, чем измерить неперпендикулярность цилиндров и оси коленвала?

Картина, как видим, безрадостная — в основном для тех механиков, которые стремятся во что бы то ни стало сделать в цилиндрах минимально возможные зазоры. Такие специалисты предпочитают измерять зазоры «голыми руками», поэтому нормальный зазор воспринимают весьма своеобразно: «прослабили», поршень ведь «болтается»! А как же ему не болтаться? Ведь во всех точках на боковой поверхности поршня, кроме, разумеется, тех мест, где его размер максимален, зазор за счет овальности и бочкообразности поршня будет больше номинального. Причем на верхней части, в зоне канавок под кольца, а также в направлении оси пальца, зазор между поршнем и цилиндром превышает номинальный в 10-15 раз!

Интересно, а что будет, если, наоборот, приблизиться к предельно большому зазору, соответствующему изношенному двигателю? Да ничего страшного! Правда, при зазоре в цилиндре свыше 0,12-0,15 мм (у разных двигателей эта цифра разная) будет хорошо слышен стук поршней на холодном двигателе, да и зазор будет сравнительно быстро увеличиваться из-за ударных нагрузок и износа деталей. Но подобные крайности — это, конечно, чересчур. А вот несколько увеличить зазор по сравнению с минимально допустимым отнюдь не вредно.

По логике вещей, зазор между поршнем и цилиндром — это разница между диаметром цилиндра и наибольшим размером поршня по юбке. Обычно сам процесс измерения не вызывает трудностей. Весь вопрос в другом — где, в каком сечении юбки измерить поршень. Изготовители поршней, как правило, указывают место измерения. В подавляющем большинстве случаев искомый размер определяется в сечении, перпендикулярном оси поршневого пальца между отверстием пальца и нижним краем выреза юбки.

Но из любых правил есть исключения. Например, у некоторых двигателей Toyota поршень требуется измерять под маслосъемным кольцом. Иногда поршень необходимо измерить по нижнему краю юбки (некоторые модели Ford).

Если провести анализ размеров поршней и рекомендуемых для них зазоров большого числа производителей, то выявится любопытная картина. «Ремонтный» диаметр цилиндра практически всегда оказывается с точностью до 0,01 мм равен «стандартному» плюс величина «ремонта» (0,25 мм, 0,4 мм; 0,5 мм и т.д.).

К сожалению, правило, действующее для продукции зарубежных производителей и позволяющее легко определить и зазор, и ремонтный диаметр цилиндра, для отечественных поршней не работает — слишком велик иногда оказывается разброс в их размерах (до 0,1 мм в одном комплекте). Да и измерять «наши» поршни тоже надо внимательно.

В общем, зазор — хоть и маленькая величина, какие-то сотые доли миллиметра, а значение имеет огромное. И тем, кто забывает об этом, можно только посочувствовать — «их» моторы надежно и долго работать не будут.?

Зазор между поршнем и цилиндром может в эксплуатации недопустимо сузиться почти до полного отсутствия при неправильной регулировке движущихся деталей, при перекосе цилиндров или же при термической перегрузке. Кроме того, температура поршня в работе значительно выше температуры цилиндра, что в эксплуатации приводит к различным характеристикам теплового расширения поршня и цилиндра. Поршень подвергается более сильному тепловому расширению, чем смежный цилиндр. Кроме того, алюминиевые материалы, по сравнению с серым чугуном имеют двойное тепловое расширение, что необходимо соответственно учесть в конструкции.

При уменьшающемся зазоре между поршнем и цилиндром сначала возникает полусухое трение,потому что масляная пленка на стенке цилиндра вытесняется расширяющимся поршнем. В результате этого несущие поверхности на юбке поршня сначала стираются до высокого блеска. Изза полусухого трения и возникающего тепла трения температура элементов становится еще выше. Поршень при этом оказывает все большее давление на стенку цилиндра. Функция масляной пленки при этом полностью исчезает. Поршень в цилиндре начинает работать без смазки. В результате этого появляются первые задиры с гладкой темной поверхностью.

Обобщенно можно привести следующие характерные признаки задиров из-за недостаточного зазора. За местами противодействия с зеркальным блеском следуют гладкие темные задиры. Задиры при заедании из-за недостаточного зазора имеются как на нагруженной стороне, так и на ненагруженной стороне.

Задиры из-за недостаточного зазора на юбке поршня

Описание повреждения

На поверхности юбки поршня имеется несколько одинаковых задиров

Задиры возникли на нагруженной и на ненагруженной стороне, т.е., к задирам на одной стороне поршня имеются соответствующие задиры на противоположной стороне. Поверхность задиров переходит от точек давления с зеркальным блеском в относительно гладкие места трения с темным цветом. Зона колец не имеет повреждений.

Оценка повреждения

Зазор между юбкой поршня и рабочей поверхностью цилиндра был или слишком узким или суживался в недопустимой мере перекосами, которые возможно возникли только при эксплуатации двигателя.

Указание:

В отличие от задиров в результате работы без смазки задиры из-за недостаточного зазора возникают всегда по истечении короткого времени эксплуатации после капитального ремонта двигателя.

Возможные причины повреждения

Недостаточный диаметр цилиндра.

Слишком сильная или неравномерная затяжка головки цилиндра (перетяжка цилиндра).

Неровные торцевые поверхности на цилиндре или на головке цилиндров.

Нечистая или неравномерная резьба в резьбовых отверстиях или на винтах головки цилиндров.

Заедание или неравномерная смазка на опорных поясках головок винтов

Использование неправильных или неподходящих прокладок головки блока цилиндров.

Перекос цилиндров в результате неравномерного нагрева из-за накипи, загрязнение или другие неисправности в системе охлаждения.

Задиры из-за недостаточного зазора соответственно рядом с бобышкой пальца (задиры под углом 45°)

Описание повреждения

Характерным для этого повреждения являются задиры, появляющиеся соответственно со смещением на 45° относительно оси бобышки, причем как на нагруженной стороне, так и на ненагруженной стороне. Поверхность задиров переходит от точек нажима с зеркальным блеском в относительно гладкие места трения с темным цветом. Поршневой палец имеет синий цвет побежалости, это признак тому, что в данном случае температура поршневого пальца была слишком высокой в результате недостаточного зазора или нехватки смазки.

Оценка повреждения

Повреждение появляется, если зона вокруг крепления поршневого пальца слишком сильно нагревается. Поскольку в этой зоне поршень отличается довольно высокой жесткостью, возникает повышенное тепловое расширение в этой зоне и зазор между поршнем и рабочей поверхностью цилиндра сужается. Относительно тонкостенная и тем самым эластичная направляющая часть поршня может компенсировать повышенное тепловое расширение своей эластичностью. На переходе к жестким бобышкам пальца материал, однако, с большим усилием давит на стенку цилиндра, что в конечном счете приводит к прерыванию масляной пленки и к возникновению трения на поршне.

Возможные причины повреждения

Слишком высокая нагрузка на двигатель, когда он еще не достиг рабочей температуры

Поршень может достичь своей полной рабочей температуры в течение 20 секунд, в то время как для холодного цилиндра для этого требуется намного больше времени. В результате различий в тепловом расширении обоих элементов поршень расширяется намного больше и быстрее, чем цилиндр. Зазор поршня сильно сужается в вышеописанных местах. Появляются названные повреждения.

Слишком узкая посадка поршневого пальца в головке шатуна (горяче запрессованные шатуны). Слишком узкая посадка поршневого пальца в бобышке шатуна может привести к некруглости бобышки шатуна и тем самым также поршневого пальца. Это связано с различной толщиной стенки в бобышке шатуна. В то время как в направлении шатуна имеется больше материала и более толстые стенки, толщина стенки в конце шатуна намного меньше. При деформации поршневого пальца зазор в креплении пальца уменьшается. В результате этого недостаточный зазор в креплении вызывает повышенное тепло трения и таким образом повышенное тепловое расширение в данной зоне.

Задиры в бобышке шатуна из-за недостаточной смазки при первом вводе двигателя в эксплуатацию.

При сборке поршневой палец не смазывается или смазывается недостаточно. Перед тем как масло при первом пуске в эксплуатацию поступает к месту опоры, нет достаточной смазки, это вызывает заедание опоры пальца и тем самым повышенное образование тепла.

Дефект монтажа при горячей посадке поршневого пальца (горяче запрессованный шатун)

Кроме вышеназванной смазки пальца при горячей посадке поршневого пальца бобышки шатуна необходимо обратить внимание на то, чтобы непосредственно после вставки пальца подшипник пальца не был подвергнут контролю на свободный ход путем качающего движения. Непосредственно после вставки холодного пальца в горячий шатун температура между обеими деталями выравнивается. Поршневой палец может стать очень горячим. Он расширяется и заклинивается в еще холодном подшипнике пальца. Если подшипник в этом состояние перемещают, здесь может возникнуть первое место трения или задир, который в эксплуатации приводит к тяжелому ходу подшипника и тем самым к повышенному трению и образованию тепла. По этой причине смонтированные детали должны остыть спокойно, опору следует контролировать на свободный ход только после остывания.

Задиры из-за недостаточного зазора в нижней части юбки поршня

Описание повреждения

На нижних концах юбки поршень имеет типичные задиры с местами нажима на одной стороне и на противоположной стороне. Следы переходят от места нажима с зеркальным блеском в гладкие темные задиры, (рис. 1) Все остальные части поршня не имеют особенностей. Те же самые задиры имеет соответствующая мокрая рабочая втулка цилиндра (рис. 2) в нижней части, там где она на наружном диаметре несколькими уплотнительными кольцами уплотняется к картеру от попадания воды и масла,. Все остальные части рабочей втулки цилиндра также не имеют особенностей.

Оценка повреждения

Тот факт, что задиры имеют характерные признаки заедания из-за недостаточного зазора как на поршне, так и на рабочей втулке цилиндра, указывает на то, что зазор между поршнем и цилиндром в нижней части, вероятно, из-за деформации цилиндра был настолько сужен, что масляная пленка прервалась.

Возможные причины повреждения

Неправильные по размерам или неподходящие кольца круглого сечения могут привести к деформации рабочей втулки до полного отсутствия зазора юбки поршня. Для обеспечения достаточно большого пространства набухания уплотнительные кольца должны заполнить лишь ок. 70 % объема канавок.

Использование дополнительного уплотнительного средства в кольцах круглого сечения

Для используемых для данной цели уплотнительных колец характерно набухание в работе под воздействием масла. Это свойство так и предусмотрено, чтобы обеспечить герметичность в течение длительного времени. Поэтому не разрешается использование дополнительного уплотнительного средства. Свободное пространство было бы полностью заполнено и кольца круглого сечения не могли бы расширяться в работе.

В пазах для уплотнительных колец в корпусе, возможно, сохранились еще остатки старых уплотнительных колец (см. выше).

Уплотнительные кольца не могут обеспечить безупречную герметизацию, если они перекошены при вводе рабочей втулки. Поэтому они должны быть всегда смазаны средством скольжения перед монтажом рабочей втулки.

Как только вы завели двигатель и вам послышался звук, похожий на стук, а потом, когда двигатель прогрелся он пропал, либо немного стих, это значит, что пришла пора для проверки зазора между поршнями и цилиндрами. А это говорито том, что в руки нужно взять в руки инструмент и начать разбирать ГБЦ.

По Вашему мнению может ли быть что-то общее между человеком и мотором машины. Маленький человек, не может вам рассказать или пожаловаться вам на какую-то боль или беспокойство. Только по стечению времени он начинает говорить и может вам что-то объяснить. Точно так и мотор машины, когда он новый, он работает и ему ничего не мешает. Но опять же проходит какой-то промежуток времени и он начинает сообщать о каких-либо проблемах. Это можно понять по звуку издаваемому им. А точнее по стуку деталей которые находятся внутри.

У этого стука могут быть разные проблемы происхождения. Это может как распредвал так и коленвал стучать или какие-либо другие детали. Как упоминали ранее возможно это зазор между поршнем и цилиндром. Именно о такой проблеме двигателя пойдет сегодня речь. Нужно знать, что рано или поздно стук появится и эту проблему необходимо будет решать, а не откладывать на потом.

Какие изменения могут быть с зазором между поршнем и цилиндром

При правильной эксплуатации мотора со временем естественным путем сужается зазор между этими деталями. Происходит это из-за того, что во время эксплуатации при высоких температурах работают детали. Помимо этого, еще причинами возникновния такой проблемы являются неправильное регулирование движущихся деталей, перегрузки температуры, перекос цилиндров. Вы знаете то, что блоки цилиндров изготавливают чаще всего из аллюминиевого материала, у которых преобладает двойной коэффициент расширения, в сравнении с легированным чугуном.

Причиной уменьшения зазора между описываемыми деталями, является полусухое трение, из-за чего увеличивается температура деталей блока цилиндров. Со временем смазка пропадает и зазор исчезает из-за появления задир на поршне.

Для определения состояния блока цилиндров проводят диагностику, после которой выносят вердикт о ремонте цилиндров и элементов поршневой группы мотора. Но полностью сказать на сколько поршни, гильзы и другие детали деформировались можно при полном разбирании ГБЦ. Если вы дошли до поршневой группы можно начинать дефектовку цилиндров и поршней. Приборы которыми измеряют диаметры называются микрометр применяют для поршней, а нутрометр применяют при измерении диаметров цилиндров.

Существуют ли какие-то нормы соответствия поршней и цилиндров

Перед началом ремонта поршневой группы, вам нужно узнать о том, что бывают группы диаметров поршней, и таблицы в которых указаны номинальные размеры цилиндров и поршней. Именно этими знаниями нужно пользоваться при ремонте. Существует определенная классификация поршней в зависимости от наружного диаметра, их всего пять: А, В, С, D, E через каждый 0,01 миллиметр размера. К этому еще категории размеру отверстия под поршневой палец через каждые 0,004 миллиметра. Эти данные в форме цифры — это категория отверстия, а буквы – это класс поршня, они написаны на днище поршня. Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Норма для новеньких деталей считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не более 0,15 мм.

В общем-то для этого и делается промер зазора между поршнем и цилиндром, чтобы купить поршни такого класса, какого и цилиндры. Но может быть и так, что зазор превышает размер 0,15 мм , то нужно подобрать поршень к цилиндру, с наибольшим близким значением к расчетному размеру. Сначала нужно делать расточку цилиндров с максимальным приближением близкому к цифрам ремонтного размера. Но еще необходимо не забыть оставить припуск около 0,03 миллиметра для хонингования поверхности цилиндров после расточки. Только после этого всего можно приобретать поршни. Во время хонингования нужно выдерживать диаметр, чтобы при устанавливании поршня зазор входил в пределы допускаемой максимальной цифры зазора новых деталей 0,045 миллиметров.

Микрометр служит для определения размера поршней, а нутрометр для определения размера цилиндров. При покупке поршней к цилиндрам нужно учитывать не только номинальный или ремонтный размер, а также нужно знать и вес поршней. Он может быть нормальным, а может больше или меньше на пять грамм. К ремонтным поршням нужно подбирать ремонтные кольца ремонтных размеров. Только после всех нужных проведенных манипуляций с зазором между этими деталями, вы быстро подберете необходимые размеры, и после растачивания установите поршень.

Причины изменения зазора между поршнем и цилиндром

Почему так происходит? Вроде бы стараешься эксплуатировать двигатель согласно инструкции. Масло моторное заливаем как советует производитель. Не жалеем денег на то чтобы двигатель был всегда «накормлен», так как говорят производители.

Но все же есть причины изменения зазора:

Даже во время правильной эксплуатации мотора, не может вам с точностью объяснить почему появляется увеличение зазора между этими двумя деталями. Нужно помнить, что все детали работают в экстремальных условиях, то есть при высоких температурах. Поэтому избежать изменения свойств металла не получится, можно только отодвинуть не надолго, но избежать не удастся. У поршня со временем начинают изнашиваться естественным путем канавки для колец, отверстия под палец и др.

Причинами могут стать неисправности появляющиеся во время эксплуатации мотора: перегрев мотора незафиксированный, не правильно урегулированные движущиеся детали, перекос мотора, плохого качества моторное масло, попадание в моторное масло топлива или охлаждающей жидкости и другие причины. Все эти возникающие проблемы приводят к образованию такого зазора, который не соответствует заданным параметрам.

К чему может привести возникшая проблема зазора между поршнем и цилиндром

Увеличенный по размерам зазор может привести к стуку, к плохой компрессии мотора, увеличению расхода масла, и к поломке двигателя. А вот уменьшенный зазор может привести к появлению задир на цилиндрах, перегреву деталей блока. Как при увеличении зазора, так и при его уменьшении понадобится ремонтировать поршневую группу. Тут без вариантов. Можно конечно задуматься о приобретении нового мотора. Но дешевле будет если сделать ремонт такого рода поломки. Весь процесс будет исходить из замены цилиндров и их расточке и хонинговании.

Как самостоятельно проверить зазор между поршнем и цилиндром

Конечно, чтобы проверить зазор, необходимо для начала разобрать ГБЦ. В общем то вы начинаете капитальный ремонт мотора. Так как по результатам диагностики скорее всего появятся проблемы с распредвалом, коленвалом, заменой прокладок, подшипников, вкладышей, работы вам будет предостаточно. Но сегодня мы рассматриваем зазор между цилиндрами и поршнями. Для начала нам необходимы для измерительных инструмента: нутрометр и микрометр. Для чего они нужны мы упоминали ранее. Останавливаться на структуре материала и технологии изготовления деталей мы не станем. Начнем измерять размеры поршней.

Как и у цилиндров, у поршней тоже есть классификация по наружному диаметру и их пять классов: A, B, C, D, E. Замерять диаметр поршня нужно в районе цилиндрической части юбки, расстояние от днища плоскости в 52,4 миллиметра. Класс поршня вы разгледите на днище поршня. Расстояние между поршнем и цилиндром должно соответствовать определенным расчетным нормам. Для новых деталей нормой считается от 0,05 до 0,07 мм. А для деталей бывших в использовании зазор должен быть не больше 0,15 мм.

В общем-то для этого и делаются промеры, чтобы купить поршни такого класса, какого и цилиндры. Но возможно и следующее, что зазор превышает размер 0,15 миллиметров, то необходимо подобрать поршень к цилиндру, с наибольшим приближенным значением к расчетному размеру. Сначала нужно делать расточку цилиндров к максимально близкому по цифрам ремонтному размеру. Также не нужно забывать оставлять припуск около 0,03 миллиметра для хонингования поверхности цилиндров после растачивания. Только после этого всего можно приобретать поршни. Как только вы сделали ремонт цилиндров, начинаем подбирать поршни нужного ремонтного размера. Для обычных моделей моторов отечественного производства, норма монтажного зазора между этими двумя деталями следующая: 0,06-0,08 миллиметров для двигателей 05 и 06, а 0,05-0,07 для двигателей 01 и 03.

Обязательно при покупке поршней необходимо уделить внимание на их массу. Вес одного поршня двигателя не должен быть меньше или больше на 2,5 грамм. Это нужно для того чтобы снизить вибрацию мотора при разности масс возвратно-поступательного движения. Все необходимые размеры поршня и цилиндра, а также нормы производителя к зазорам для того мотора который у вас можно узнать из руководства по эксплуатации именно вашего типа мотора. Желаем удачи вам при проведении замеров зазора между поршнем и цилиндром, а также в правильном выборе необходимых деталей.

Подписывайтесь на наши ленты в

Стуки в моторе из за больших зазоров в поршневой.

Перед тем как начать разбираться в причине стуков, хотелось бы немного объяснить как устроена геометрия поршня. Потом будет легче понять о чем здесь пишется.

Дело в том, что поршень не является идеальным цилиндром и почти всё в нем смещено или не имеет идеальною прямую форму.

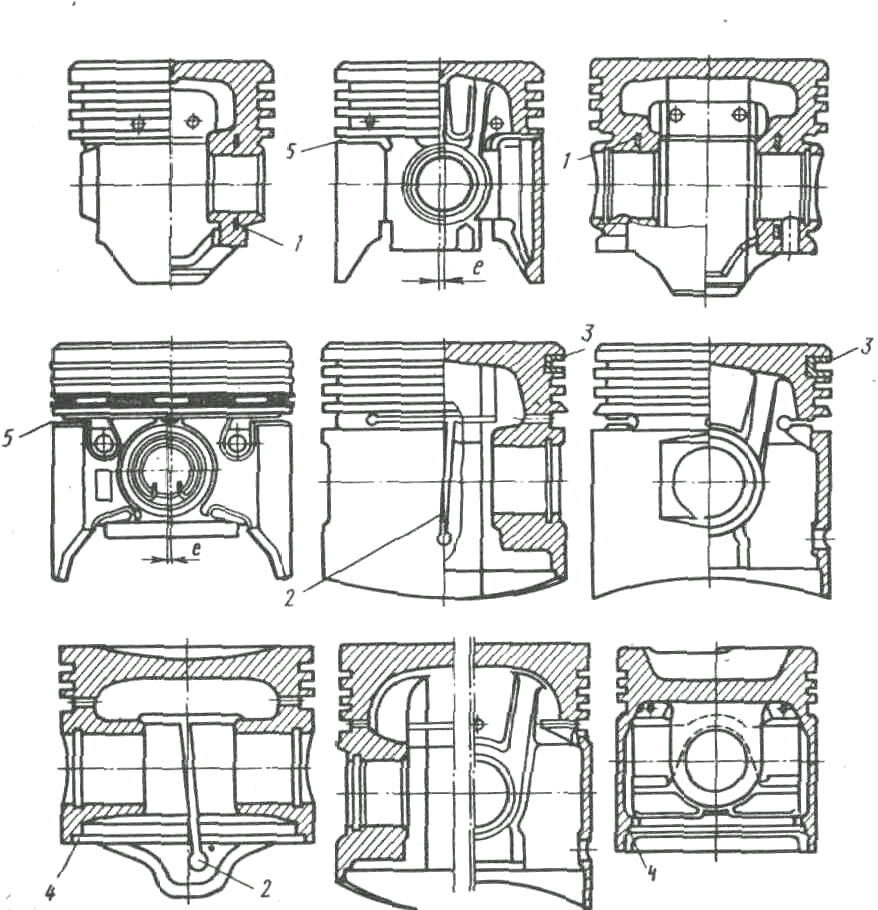

Например. На этом рисунке номер 1. Изображен поршень который к вершине сужается и имеет форму конуса а также бочкообразную форму. Дело в том, что верхняя часть поршня расширяется от нагрева на 0,2мм. А вот в районе пальца тепловые расширения составляют всего 0,1мм. А вот юбка поршня расширяется всего на 0,04мм. То есть при поршневой на 100мм размер поршня будет 99 в минусе 0,035…0,045мм.

А вот на рисунке номер 2. Видно что поршень в нижней его части сделан немного овальным. Это сделано, что бы избежать ненужных боковых трений. Которые тоже отберут у мотора часть мощности. Правда в реальном поршне овальность составляет всего в пределе 0,1мм. Здесь она нарисована для наглядности посильнее.

На рисунке номер 3. Показано, что ось отверстия шатунного пальца просверлена не строго по середине поршня а смещена немного в бок. Это сделано для того, что бы компенсировать боковые нагрузки, которые появляются при перекладки поршня в ВМТ и самое главное компенсирует боковые нагрузки передаваемые от шатуна. Вить это только поршень ходит туда сюда по вертикали а шатун толкает коленвал по кругу от чего и возникают боковые силы.

Довесок к поршневой.

Износ стенок цилиндров бывает разным. Это тоже может стать причиной стука поршневой.

Под буквой А. Нормальный износ стенок цилиндра.

Под буквой В. Ненормальный износ стенок цилиндра.

Причины ненормального износа поршневой является.

Слабая смазка стенок цилиндра. По причине маленького давления в масленой системе.

Мотор часто работал на износе при высоких оборотах.

Большой зазор между юбкой поршня и стенкой цилиндра , часто вдруг появляется после ремонта мотора. Для мотора не смертелен но неприятен.

Проявляется так. Как только мотор заведётся слышно несколько минут стуки, (стуки глухие металлические, чем то напоминающие работу холодного дизеля при этом их легко спутать со звоном не отрегулированных клапанов.) после чего стуки в связи с прогревом значительно убывают. Если плавно подымать обороты мотора до 3000 стук в каком-то диапазоне становится хорошо слышен. При отключение стучащего цилиндра стук немного уменьшается. Если прослушивать стетоскопом или через палку, железный прут то звук слышится в верхней части блока и в нижней.

Дело в том, что при зазоре поршень стенка цилиндра более 0,08мм на современных поршнях. Где высота поршня меньше его диаметра а соответственно и юбка которая служит опорой поршню очень короткая. То поршня начнут уже стучать об стенку цилиндра. Что поделать короткая юбка это плата за высоко оборотистость а значить и мощность мотора. Чем меньше веса тем больше мотор может дать обороты, поршень быстрее прогревается и не в последнюю очередь влияет на показатели ЕВРО.

Фото этого поршня. УАЗовский мотор.

А вот на старых моторах где высота поршня такая же и более, как диаметр. Стучать поршень об цилиндр юбкой будет уже только при зазоре под 0,15мм. А вот на старых низко оборотистых моторах, где высота юбки от центра отверстия пальца равняется почти диаметру. Поршня застучат уже только у полностью убитого мотора.

Что бы избежать стука надо точно промерять диаметр юбки. Его минимальный размер должен быть 0,04мм а максимальный 0,06. Дай Бог мне памяти. Так, что покупая даже новую поршневую вам лучше её обмерить. Обмер диаметра юбки делается не в самом конце юбки а отступив примерно на 2/3 от отверстия пальца. Место промера показано на рисунке 1 и отмечено буквой С. К сожалению в гаражных условиях далеко не каждый может позволить себе нутромер и микрометр. Но как говорится всегда найдется простое решение.

Делается это так. Сначала отвозите блок в мастерскую, где растачивают и хонингуют блоки. Там вам его измерят и как правило говорят, что расточку блока произведут через два размера. То есть вы будите покупать поршневую размером на 0,5мм больше. Если вы не понимаете, то вам объяснят и скорее всего если вы попросите сразу на бумажке напишут размер поршневой которую вы должны купить в магазине. После чего вы едите в магазин. И покупайте новую поршневую.

Теперь желательно отдать блок вместе с поршневой. И попросите при расточке подогнать каждый поршень под отверстие. Во многих мастерских с радость на это соглашаются. Так как втыкая в хонингованный блок поршень. Мастер сразу определит, по сопротивлению движения поршня. Нужно еще расточить блок побольше или уже хватит. На этой процедуре они много времени не потеряют. А вот ругать с клиентом который сам того не зная привёз проваленные в размере поршня избегут. Объяснять каждому такому клиенту, что виноват не мастер будет по времени накладней по времени, чем проверять и подгонять каждый поршень. Когда моторы забирал сам проверял правильность расточки и хонингования. Смазанный маслом поршень должен войти в отверстие с лёгким натягом. После того как поршень несколько раз в верх и в низ подвигать. Затем подымаем поршень в ВМТ и оставляем поршень там. Поршень не должен сам вываливаться из отверстия под собственным весом. При движение поршня пальцами, поршень должен как бы так сказать от давления одного пальца двигаться в низ. Если усилие несколько выше и приходится давить двумя пальцами. То поршня подогнали поплотнее. Мастера то же хотят подстраховаться и делают в минимальном допуске. Руководствуясь принципом. Лучше пусть будет плотнее и обкатка мотора будет дольше, чем провалить размер. Да вам придётся погонять мотор денёк на холостых и первые 10тыс километров не лихачить. После этого надо каждый поршень вытащить и проверить на матовый след притертости поршня к стенкам. Он должен слегка доходить до трети юбки и при этом эту матовость видно с трудом но всё таки видно. Кстати если по прослабленному поршню постучать киянкой то он тоже буде сидеть плотно в цилиндре но след износа сразу покажет, что матовость кривая. Так же матовая поверхность будет искривлена или уедет в сторону.

Рисунок матовости на юбке поршня.

Если шатун изогнут.

Поршень не имеет правильную геометрию.

Рисунок правильной матовости.

Большой зазор между, пальцем поршня и втулкой шатуна. Хотя может быть, что палец жёстко запрессован в шатуне и по этому он начинает бить в отверстие поршня. Дефект редки и как правило врождённый по причине, слишком слабого натяга пальца в отверстие поршня.

Проверка пальца написана в статье. Проверка шатунного пальца.

Неправильно поставленный поршень в цилиндр.

Проявляется как постоянный сильный стук на всех оборотах. Место того что бы компенсировать боковые усилия. Поршень будет сам прикладываться юбкой к стенкам, посильнее.

Головка поршня достаёт до прокладки блока или стучит по головке блока.

Проявляется как стук в верхней части блока. Если поршень будет доставать до прокладки и стучать по медной окантовке. То окантовка будет замята. Если поршень будет доставать по головки блока то явных следов ударов наблюдаться не будет. Во избежание этих проблем. Надо убедится, что прокладка нужной толщены. Насчет прокладки производится по формуле.