усталостный износ — это… Что такое усталостный износ?

- усталостный износ

- [fatigue wear] — износ вследствие усталостного разрушения поверностного слоя материала при многократном действии нагрузки, приводящем к зарождению и распространению внутри сильно деформированного слоя трещин, преимущественно параллельных поверхности, которые вызывают отделение в форме тонких чешуек материала. Усталостный износ характерен для роликов (шариков) в подшипниках качения, железнодорожных колес и рельсов и т. п. Усталостный износ часто называют контактно-усталостным износом.

Смотри также:

— Износ

— линейный износ

— абразивный износ

— окислительный износ

— адгезионный износ

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.

Смотреть что такое «усталостный износ» в других словарях:

усталостный износ — Износ, вызванный усталостным изнашиванием, приводящим к усталостным трещинам и отделению частиц металла в зоне контакта.

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

[http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчикаУсталостный износ — Fatigue wear Усталостный износ. (1) Удаление отщепляющихся частиц в результате усталости, являющийся результатом циклических изменений напряжения. (2) Износ твердой поверхности, вызванный растрескиванием, являющимся результатом усталости… … Словарь металлургических терминов

Износ (техника) — У этого термина существуют и другие значения, см. Износ (значения). Причины отказа механики Прогиб Коррозия Пластическая деформация Усталость материала Удар Трещина Плавление Износ Износ изменение размеров, формы, массы или состо … Википедия

Износ — [wear] 1. Изменение размеров, формы или состояния поверхности образца или изделия вследствие разрушения поверхностного слоя, в частности при трении. Различают четыре главных механизма износа: абразивный износ и усталостное разрушение… … Энциклопедический словарь по металлургии

ИЗНОС — изменение размеров, формы, массы или состояния поверхности изделия вследствие разрушения (изнашивания) поверхностного слоя изделия при трении.

И. изделий деталей машин, элементов строит. конструкций, частей одежды и др. зависит от условий трения… … Большой энциклопедический политехнический словарь

И. изделий деталей машин, элементов строит. конструкций, частей одежды и др. зависит от условий трения… … Большой энциклопедический политехнический словарьокислительный износ — [oxidation wear] износ удалением поверхностных слоев материала, образуют, в результате «трибохимических» реакций с окружающими веществами под действием тепловыделения при трении и активирования поверхности под действием механических нагрузок.… … Энциклопедический словарь по металлургии

абразивный износ — [abrasive wear] износ, обусловленный царапающими и режущими твердыми частицами в зоне контакта. Если тело не является гомогенным или даже квазигомогенным, то общая износостойкость при абразивном износе определяется как средняя износостойкость… … Энциклопедический словарь по металлургии

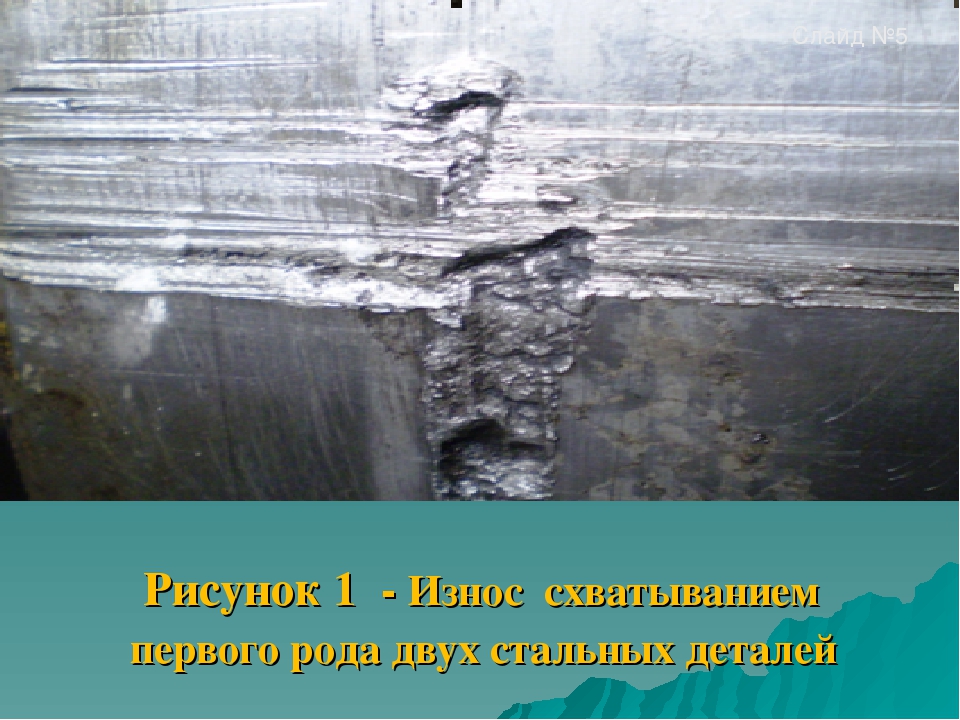

адгезионный износ — [adhesion wear] износ вследствие «прилипания» частиц трущихся поверхностей металлов. Условие адгезии тесное соприкосновение контртел металлическими поверностями, которые должны быть близкими к ювенальным; защитные слои должны отсутствовать или,… … Энциклопедический словарь по металлургии

линейный износ — [linear wear] изменение размера изделия в направлении, перпендикулярном поверхности, подвергавшейся износу; Смотри также: Износ усталостный износ абразивный износ окислительный износ … Энциклопедический словарь по металлургии

Fatigue wear — Fatigue wear.

См. Усталостный износ. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

См. Усталостный износ. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Износ усталостный — Справочник химика 21

Нет сомнений в том, что создание теории старения машин и науки о ремонте оборудования отдельных отраслей (в силу специфики технологий) является одной из важнейших проблем в пищевой промышленности. Решение этой проблемы во многом зависит от инициативы инженеров-механиков, конструирующих, создающих и эксплуатирующих технику. Целесообразно проводить исследования механического износа и других видов износа (усталостного, молекулярно-механического, коррозионного) конкретных деталей машин в реальных условиях пищевых производств. Именно этот материал формирует закономерности процесса старения машин и аппаратов и может быть положен в основу построения рациональной системы технического обслуживания и ремонта оборудования.Рациональное применение присадок для смазочных масел основывается на связи между качеством присадок и необходимым уровнем улучшения качества смазочного масла. Этот уровень определяется предельным состоянием, достигаемым машиной или механизмом и устанавливаемым по различным видам износа механический износ, усталостные разрушения, ползучесть, старение материала, коррозионный износ, химический (коррозионно-механический) износ и др. Химический износ особенно значителен при использовании присадок химического действия. [c.129]

При различных сочетаниях указанных факторов возможны разные виды износа усталостный, абразивный, скатыванием . Усталостный износ вызывается многократными циклами изменения нагружения поверхностного слоя протектора, абразивный — срезанием резины микровыступами дорожного покрытия, износ скатыванием в виде перпендикулярных к направлению скольжения гребешков имеет место при значительном давлении, проскальзывании и нагреве.

Наличие таких поверхностных слоев не исключает обычных видов износа (усталостного и микрорезания) в связи с тем, что слои материала, находящиеся [c.7]

На ремонтных заводах целью контроля является выявление дефектов, связанных с продолжительностью и условиями работы деталей и агрегатов механических повреждений, деформаций, износов, усталостных трещин, коррозии и т. д. [c.42]

При смешанном износе — усталостном и абразивном — эффективная энергия активации процесса тем меньше, чем больше вклад абразивной составляющей.

Из уравнения (10.31) следует, что отношение р// уменьшается с ростом нагрузки, при этом увеличивается доля абразивного износа. Усталостный механизм износа обусловливает сравнительно небольшое истирание материала. Он может быть отнесен скорее к объемному, чем к поверхностному явлению и проявляется при длительном действии циклических напряжений практически в отсутствие адгезии. [c.234]

[c.234]

Главные направления рационального применения присадок для смазки промышленных машин и механизмов основываются на связи между качеством применяемых присадок и необходимым уровнем улучшения качеств смазочного масла . Этот уровень определяется предельным состоянием, достигаемым машиной или механизмом. Предельное состояние устанавливается по различным видам износа механический износ, коррозионный износ, усталостные разрушения, ползучесть, старение материала и др. [c.129]

Усталостный износ. Усталостный износ происходит даже в тех случаях, когда смазочное масло образует вполне устойчивую смазывающую пленку. Какое же свойство редукторного масла приводит к снижению усталостного износа зубчатых передач Согласно данным Хатта [32], проводившего исследования на стенде 1АЕ, при увеличении вязкости масла от 90 до 140 сст при 70 °С срок службы шестерен до разрушения от усталости увеличивается яа 190%.

Согласно же мнению Ган-дера [31], поверхностная усталость не зависит от вязкости масла, измеряемой стандартным вискозиметром. Дэвидсон и Кью [c.38]

Согласно же мнению Ган-дера [31], поверхностная усталость не зависит от вязкости масла, измеряемой стандартным вискозиметром. Дэвидсон и Кью [c.38] Физико-механические свойства серных и смоляных резин на основе бутадиенстирольного каучука с различными модулями жесткости приведены в табл. 4. При повышении степени вулканизации не только сохраняются отмеченные выше преимущества смоляных резин по теплостойкости, износу, усталостным и релаксационным свойствам, но и существенно улучшаются эластические свойства, особенно в условиях по-

Стендовые испытания опытных образцов ГСМ проводят на натурных двигателях и механизмах по специалШым ТфОграм-1мм, включающим, как правило, многочасовые ресурсные испытания указанных двигателей (механизмов). Обычно стенды, на которых проводят испытания, оборудуют специальной измерительной аппаратурой и приспособлениями, позволяющими снимать (получать) необходимые характеристики и определять рабочие параметры двигателей и механизмов в процессе их работы. Кроме того, до и после (а иногда и в процессе) испытаний отбирают и анализируют пробы испытуемых ГСМ, проводят разборку, осмотр и микрометрирование деталей двигателей и механизмов, оценивают их состояние (наличие лаковых отложений и нагаров, коррозионных поражений, задиров и износов, усталостных разрушений). При испытаниях смазочных материалов, например моторных масел, их противоизносные свойства [c.17]

Кроме того, до и после (а иногда и в процессе) испытаний отбирают и анализируют пробы испытуемых ГСМ, проводят разборку, осмотр и микрометрирование деталей двигателей и механизмов, оценивают их состояние (наличие лаковых отложений и нагаров, коррозионных поражений, задиров и износов, усталостных разрушений). При испытаниях смазочных материалов, например моторных масел, их противоизносные свойства [c.17]

Усталостный износ. Весьма часты случаи, когда деталь или несколько деталей, подвергающихся в течение продолжительного времени переменным нагрузкам, ломаются при напряжениях, значительно меньших, чем предел прочности материала детали. Под переменными нагрузками в данном случае понимают напряжения, которые возникают под действием усилий, многократно изменяющихся по величине или направлению, либо одаовременно и по величине, и по направлению. Полное или частичное разрушение детали под действием напряжений, величина которых меньше предела прочности, называют усталостным износом. Усталостному разрушению предшествует появление трещин в виде острых надрезов, у дна которых создаются объемные напряженные состояния. В резуль-

Усталостному разрушению предшествует появление трещин в виде острых надрезов, у дна которых создаются объемные напряженные состояния. В резуль-

Рабочие поверхности замочных клиньев круглотрикотажной машины при трении имели две зоны и соответственно два типа износа — усталостный и вызываемый силами молекулярного сцепления. В первой зоне отмечено наличие выбоин и отслаивающихся чешуек металла. [c.16]

Количество масла, разбрызгиваемое на стенки цилиндра шатунами, является основным фактором, определяющим его расход. Если из-за износа, усталостных повреждений или разболтанности шатунных подшипников на степкн цилиндра забрасывается повы- [c.284]

Применительно к очень важной области — эксплуатации несмазывающихся пластмассовых подшипников — Ланкастер [48] приводит анализ факторов, оказывающих влияние на износ подшипников и металлических валов. Из его данных можно предположительно предсказать, как влияет влага в подшипнике на его износ. Так, для абразивного износа, который происходит при использовании металлических валов с плохо обработанной поверхностью, или в пусковой период работы, можно ожидать, что скорость износа уменьшится с увеличением содержания влаги в подшипнике из полиамида. Для первоначально хорошо обработанных поверхностей, а также после пускового периода преобладающую роль начинает играть износ усталостного типа, причем переход от абразивного износа к усталостному происходит постепенно. Увеличение содержания влаги в полиамиде, вероятно, увеличивает усталостный износ. Адгезионный износ, который имеет место в случае хорошо обработанных поверхностей и приводит к образованию адгезионной пленки полимера на металлическом валу, вероятно, уменьшается с увеличением содержания влаги в полиамиде вследствие понижения адгезионной способности полимера. Однако в этом случае сказать что-нибудь наверняка трудно, потому что на этот [c.147]

Так, для абразивного износа, который происходит при использовании металлических валов с плохо обработанной поверхностью, или в пусковой период работы, можно ожидать, что скорость износа уменьшится с увеличением содержания влаги в подшипнике из полиамида. Для первоначально хорошо обработанных поверхностей, а также после пускового периода преобладающую роль начинает играть износ усталостного типа, причем переход от абразивного износа к усталостному происходит постепенно. Увеличение содержания влаги в полиамиде, вероятно, увеличивает усталостный износ. Адгезионный износ, который имеет место в случае хорошо обработанных поверхностей и приводит к образованию адгезионной пленки полимера на металлическом валу, вероятно, уменьшается с увеличением содержания влаги в полиамиде вследствие понижения адгезионной способности полимера. Однако в этом случае сказать что-нибудь наверняка трудно, потому что на этот [c.147]

В реальных условиях эксплуатации резиновых изделие трудно выделить в чистом виде какой-то определенный вид или механизм износа. В обычных условиях эксплуатации и при правильно подобранном составе резины преобладающим является наименее интенсивный износ—усталостный. Если же сила трения достаточно велика, то в зависимости от характера шероховатости поверхности контртела и свойств резины (прочностных и упругогистерезисных) будет наблюдаться преимущественно либо абразивный, либо износ посредством скатывания . В обоих случаях интенсивность износа резко возрастает. [c.76]

В обычных условиях эксплуатации и при правильно подобранном составе резины преобладающим является наименее интенсивный износ—усталостный. Если же сила трения достаточно велика, то в зависимости от характера шероховатости поверхности контртела и свойств резины (прочностных и упругогистерезисных) будет наблюдаться преимущественно либо абразивный, либо износ посредством скатывания . В обоих случаях интенсивность износа резко возрастает. [c.76]

Вид износа контактно-усталостный — Справочник химика 21

Работоспособность, безотказность и надежность машин в значительной мере зависит от качественного выбора конструкции подшипниковых узлов, вала, рабочих органов и точности их расчета. Факторами, лимитирующими надежность основных узлов и деталей оборудования, являются статическая и усталостная прочность деталей, износ трущихся поверхностей, контактные напряжения, коррозионные нарушения поверхности деталей, жесткость конструкции, ее виброустойчивость. [c.91]

[c.91]

НИИ контактный усталостный износ в случае железистого утяжелителя наступает через 1 мин, а при утяжелении баритом через 6— 8 мин. Меньше сказывается природа утяжелителя при трении скольжения. Коэффициен Гы трения цри этом соответственно 0,8 и 0,2, а величина износа в случав барита практически вдвое меньше. [c.53]

Изнашиванием называется процесс постепенного разрушения поверхности детали. Износ — это разница между первоначальным и конечным (в данный период времени) состоянием поверхности. Различают следующие виды износа в зависимости от условий трения абразивный, окислительный, коррозионный, молекулярно-механический, контактно-усталостный. [c.8]

Опыты, проведенные при сухом трении, показали, что за время испытаний в контакте и вокруг его зоны образуются коричневые порошкообразные продукты, представляющие из себя мелкодисперсные окислы железа. При этом наблюдался высокий износ контактных поверхностей, образование усталостных питтингов и участков, окрашенных в цвета от красно-коричневого до черного. [c.40]

[c.40]

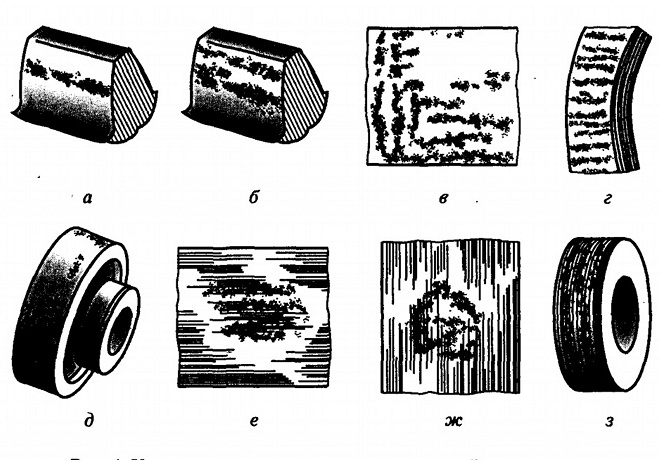

Механизм износа. Износ — сложный вид разрушения матерпала, связанный со спецификой как поверхностных слоев, так и процессов, происходящих в местах контакта с истирающим контртелом. Износ полимерных материалов осложняется спецификой их поведения при механич. нагружении, ролью физич. состояния и его связью с режимом нагружения, механизмом деформирования, процессами деструкции и т. д. Материал изнашивается вследствие неровностей, всегда имеющихся на поверхности трения. В местах контакта неровностей возникают местные напряжения и деформации. При скольжении происходит многократное нагружение зон контакта и их усталостное разрушение. Число актов нагружения, необходимых для разрушения, зависит от исходной прочности материала, его сопротивления утомлению и от условий нагружения и может достигать миллиона. При этом износ идет как фрикционно-контактный усталостный процесс. В частном случае, когда контактные напряжения достигают исходной прочности материала (либо материал непрочен, либо велико воздействие), разрушение происходит за один или несколько актов воздействия. При этом наблюдаются наиболее интенсивные виды износа, различающиеся способом отделения частиц абразив-н ы й, когда велико внедрение выступов контртела (микрорезание), и когезионный, когда уд. силы трения достигают прочности ( схватывание — для твердых тел, скатывание — для резин). Различные виды износа характеризуются разной картиной поверхности истираемого полимера (рис. 1). [c.455]

При этом наблюдаются наиболее интенсивные виды износа, различающиеся способом отделения частиц абразив-н ы й, когда велико внедрение выступов контртела (микрорезание), и когезионный, когда уд. силы трения достигают прочности ( схватывание — для твердых тел, скатывание — для резин). Различные виды износа характеризуются разной картиной поверхности истираемого полимера (рис. 1). [c.455]

Роль каждого из показателей определяется тем, насколько он лимитирует сопротивление материала разрушению если материал хрупок, следует повышать его эластичность, если мягок — повышать твердость и прочность. Каждый из этих показателей для всего ассортимента полимерных материалов варьирует в десятки раз. Поэтому абразивная износостойкость полимеров может различаться не более чем в десятки раз. Усталостный же износ может меняться в тысячи и даже в миллионы раз, т. к. даже небольшое изменение (То, е , / и г приводит к очень большому изменению п, а значит и износа [см.

ф-лы (1) — (4)]. Поэтому резкое повышение износостойкости возможно только при переходе от абразивного износа к усталостному — путем уменьшения контактного напряжения (гладкое контртело, малое трение) и увеличения усталостной прочности материала, а также при помощи конструктивных мероприятий и особенно перехода от скольжения к качению. [c.457]

ф-лы (1) — (4)]. Поэтому резкое повышение износостойкости возможно только при переходе от абразивного износа к усталостному — путем уменьшения контактного напряжения (гладкое контртело, малое трение) и увеличения усталостной прочности материала, а также при помощи конструктивных мероприятий и особенно перехода от скольжения к качению. [c.457]Интенсивность истирания и усталостная выносливость. Как указано в гл. 1, основным свойством резин, определяющим их износостойкость при усталостном износе, является усталостная выносливость. Однако нельзя проводить аналогию между обычной усталостной выносливостью резин и контактной усталостью при износе. [c.28]

После очистки в специальной моечной машине подшипники дополнительно промывают в бензине с добавлением 4—6% минерального масла или в керосине в двух ваннах. Промывку во второй ванне производят с применением жесткой волосяной щетки. Вымытые подшипники промывают сухим сжатым воздухом и осматривают. Подшипники заменяют при наличии следующих критических дефектов сколы металла или трещины на кольцах, роликах и шариках цвета побежалости и следы заклинивания на роликах или шариках и беговых дорожках как следствие перегрева подшипника выбоины и вмятины на беговых дорожках как следствие ударной нагрузки или тугой посадки выкрашивание или шелушение металла, мелкие раковины, большое количество черных точек на беговых дорожках, шариках и роликах как следствие контактно-усталостного изнашивания раковины коррозионного характера глубокие риски, забоины на беговых дорожках, на шариках и роликах как следствие попадания в подшипник абразивных частиц надломы, сквозные трещины на сепараторах, обрыв и ослабление заклепок, выработка гнезд сепаратора до выпадения роликов износ торцов наружного или внутреннего кольца на глубину более 0,3 мм у шарикоподшипников. [c.48]

Подшипники заменяют при наличии следующих критических дефектов сколы металла или трещины на кольцах, роликах и шариках цвета побежалости и следы заклинивания на роликах или шариках и беговых дорожках как следствие перегрева подшипника выбоины и вмятины на беговых дорожках как следствие ударной нагрузки или тугой посадки выкрашивание или шелушение металла, мелкие раковины, большое количество черных точек на беговых дорожках, шариках и роликах как следствие контактно-усталостного изнашивания раковины коррозионного характера глубокие риски, забоины на беговых дорожках, на шариках и роликах как следствие попадания в подшипник абразивных частиц надломы, сквозные трещины на сепараторах, обрыв и ослабление заклепок, выработка гнезд сепаратора до выпадения роликов износ торцов наружного или внутреннего кольца на глубину более 0,3 мм у шарикоподшипников. [c.48]

Большое значение имеет износ пары трения кулачок — толкатель. Эти детали работают при высоких контактных нагрузках и значительных скоростях скольжения. Так, в автомобильных двигателях средние значения контактных напряжений в этой паре составляют 500—700 МПа и в отдельных конструкциях достигают 2100 МПа [2]. В данном случае ведущим видом износа является усталостное выкрашивание, на развитие которого в значительной степени влияют свойства масла. [c.39]

Так, в автомобильных двигателях средние значения контактных напряжений в этой паре составляют 500—700 МПа и в отдельных конструкциях достигают 2100 МПа [2]. В данном случае ведущим видом износа является усталостное выкрашивание, на развитие которого в значительной степени влияют свойства масла. [c.39]

Добавка (СГх)п в полиимид снижает скорость его изнашивания [6-201] за счет создания условий трения по когезионному механизму и образования текстурированных граничных слоев трения. Последние определяют резкое уменьшение коэффициента трения. Характерным для этого случая изнашивания является его зависимость не от общей нагрузки, а от механических напряжений в контактной зоне, которые определяют усталостный механизм износа. [c.418]

Исследования показали, что при трении скольжения у глинистых суспензий, не содержащих абразивных включений, смазочная способность выше, чем у воды. Но значительно сильнее (в 2—10 раз) ускоряется усталостное разрушение, причем тем больше, чем выше содержание глинистой фазы (табл. 24). Это обстоятельство является одним из преимуществ буровых растворов с малым содержанием твердой фазы. Аналогично действует на питтинг взвешенная в воде выбуренная твердая порода. Высокодисперсные фракции некоторых видов ее (известняк) замедляют, одпако усталостный износ, доводя efo до уровня, соответствующего чистой воде. Это можно объяснить полирующим действием тонких фракций, существенно снижающим контактные давления. [c.308]

24). Это обстоятельство является одним из преимуществ буровых растворов с малым содержанием твердой фазы. Аналогично действует на питтинг взвешенная в воде выбуренная твердая порода. Высокодисперсные фракции некоторых видов ее (известняк) замедляют, одпако усталостный износ, доводя efo до уровня, соответствующего чистой воде. Это можно объяснить полирующим действием тонких фракций, существенно снижающим контактные давления. [c.308]

Обычно фреттинг-коррозия развивается при различных прессовых посадках на вращающихся валах, в местах посадки лопаток турбин и компрессоров, в шлицевых, шпоночных, болтовых, винтовых и заклепочных соединениях. Фреттинг-коррозии подвержены канаты и канатные шкивы, контактные поверхности подшипников качения, передающих нагрузки в отсутствие качения, муфтовые соединения, контактные поверхности пружин, предохранительных клапанов и т. п. Повреждения от фреттинг-коррозии проявляются в виде натиров, налипаний металла, взрывов или раковин (часто заполненных порошкообразными продуктами коррозии), полос или канавок локального износа, поверхностных микротрещин. На поверхностях происходит схватывание, микрорезание, усталостное разрушение микрообъемов, сопровождающееся окислением и коррозией. В зависимости от условий нагружения, свойств материалов и окружающей среды 9ДИИ из перечисленных процессов может играть ведущую роль, а остальные — сопутствующую. [c.458]

На поверхностях происходит схватывание, микрорезание, усталостное разрушение микрообъемов, сопровождающееся окислением и коррозией. В зависимости от условий нагружения, свойств материалов и окружающей среды 9ДИИ из перечисленных процессов может играть ведущую роль, а остальные — сопутствующую. [c.458]

Из противоизносных присадок наиболее широко распространены диалкилдитиофосфаты цинка, которые применяются в течение свыше 20 лет в составе моторных масел для бензиновых автомобильных двигателей. Применение диалкилдитиофосфатов цинка в этих маслах уменьшает износ и предотвращает питтинг тарелок клапанных толкателей и кулачков распределительного вала двигателя, где имеют место особенно высокие контактные нагрузки. За последние годы за рубежом все шире распространяются У-образные бензиновые двигатели, обладающие повышен-, ной мощностью на единицу веса. Применение этих двигателей привело к повышению контактных нагрузок на поверхности трения толкателей (до 2800 кГ см ), частым задирам и разрушению их поверхности в результате питтинга [378].

Питтинг вызывается усталостным разрушением поверхностей трения при колебательных высоких нагрузках в условиях трения качения. При приме- [c.161]

Питтинг вызывается усталостным разрушением поверхностей трения при колебательных высоких нагрузках в условиях трения качения. При приме- [c.161]Процесс выкрашивания протекает следующим образом. Сначала на трущихся поверхностях образуются усталостные трещины. Масло, попадая в эти трещины, способствует их расклиниванию и выкрашиванию частиц металла, в результате чего на поверхности появляются ямки. Число оспин и размеры их увеличиваются, что приводит к интенсивному износу рабочих поверхностей. На выкрашивание влияют вязкость и твердость материала трущихся пар и контактное давление. [c.28]

При исследовании трения и износа металлов в жидких, в том числе смазочных, средах все большее внимание уделяется усталостной теории изнашивания С16,17]. В соответствии с этой теорией материал поверхностного слоя, прилегающий к контактирующим поверхностям, в процессе трения подвергается циклическим знакопеременным нагрузкам, в результате действия которых происходит накопление повреждений образование трещин и усталостное разрушение материала, получившее название контактно-фрик-ционной усталости. Как объемная, так и контактно-фрик-ционная усталость является результатом накопления повреждений при многократном циклическом воздействии напряжений, меньшем пределе упругости, поэтому закономерности разрушения и характер влияния жидкой среды в обоих случаях могут быть во многом идентичны. [c.10]

Как объемная, так и контактно-фрик-ционная усталость является результатом накопления повреждений при многократном циклическом воздействии напряжений, меньшем пределе упругости, поэтому закономерности разрушения и характер влияния жидкой среды в обоих случаях могут быть во многом идентичны. [c.10]

Таким образом, нормальная удельная нагрузка является параметром трения, определяющим вид износа полиуретановых эластомеров. Результаты испытаний показывают, что уретановые эластомеры наиболее целесообразно применять в узлах трения, контактное давление которых не превышает 4—4,5 МПа, так как износ при этом носит усталостный характер. При больших удельных нагрузках наряду с усталостным имеет место абразивный вид износа, вследствие чего истирание полиуретана становится более интенсивным. [c.125]

Роль коэффициента трения сводится к тому, что сила трения определяет размер контактных напряжений и деформаций, а следовательно, и число циклов до разрушения. Поэтому коэфф. трения сильно влияет на износ [см. ур-ния (1—4)]. Этот факт, играющий большую роль в технике, но не находивший объяснения до появления усталостной теории износа, трудно было выявить однозначно, т. к, нельзя варьировать коэфф. трения, сохраняя неизменными др. свойства пары трения. [c.456]

Поэтому коэфф. трения сильно влияет на износ [см. ур-ния (1—4)]. Этот факт, играющий большую роль в технике, но не находивший объяснения до появления усталостной теории износа, трудно было выявить однозначно, т. к, нельзя варьировать коэфф. трения, сохраняя неизменными др. свойства пары трения. [c.456]

В реальных узлах трения преобладает наименее интенсивный вид износа, названный И. В. Крагельским [1, 45] усталостным износом. Это наиболее распространенный вид износа резин. Он осуществляется при относительно небольшой силе трения между резиной и истирающей поверхностью и при сравнительно невысоких контактных напряжениях на неровностях твердой шероховатой опоры. Разрушение поверхностного слоя резины в зоне контакта происходит в результате многократных деформаций. Число циклов до разрушения является функцией усталостной выносливости резины и напряженного состояния, зависящего от давления, скорости, геометрии истирающей поверхности и других факторов. Число циклов п до разрушения определяется по уравнению [46] [c. 14]

14]

К фрикционным характеристикам материала относятся коэффициент трения / и истираемость I. Обе эти величины зависят от свойств испытуемого полимерного материала и контртела. Для сравнительной оценки фрикционных свойств материалов их испытывают при скольжении по стандартным поверхностям трение — по гладкой стали, истирание — по абразивному полотну, которое выявляет сопротивление микрорезанию (абразивный износ), и по металлической сетке, которое выявляет сопротивление контактному утомлению (усталостный износ) [c.228]

При фрикционном усталостном механизме износ повышается с увеличением адгезии полимера к твердой поверхности. Так, например, износ резины возрастает при переходе от стальной поверхности к полимерной при одинаковой их геометрии [86]. Аналогично изменяется и коэффициент трения. Однако для износа трение по полимерной поверхности более существенно вследствие плохой теплопроводности полимера, приводящей к повышению контактной температуры. При износе по гладким поверхностям с низкой теплопроводностью износ резин происходит благодаря утомлению и термомеханической деструкции. Изменениям коэффициента трения в несколько раз соответствует изменение износа на несколько порядков. [c.182]

При износе по гладким поверхностям с низкой теплопроводностью износ резин происходит благодаря утомлению и термомеханической деструкции. Изменениям коэффициента трения в несколько раз соответствует изменение износа на несколько порядков. [c.182]

В первом случае сопряжения, как правило, работают в условиях сухого контакта, а фреттинг-коррозия вызывает ослабление посадки, появление люфта в соединен ниях, разгерметизацию уплотнений. Во втором случае фреттинг-коррозия развивается в условиях смазанного контакта и приводит к нарушению работы узла трения в результате повышения динамических нагрузок, износа, силы трения, схватывания, заедания или усталостного разрушения контактных поверхностей, инициируемого фреттин-гом. Б этом случае влияние фреттинг-коррозии на работоспособность узла трения в значительной мере определяется свойствами смазочного материала. [c.11]

Грубое повреждение поверхности не всегда связано с адгезионным износом. Иногда это усталостное выкрашивание металла, обусловленное непрерывной сменой во времени расположения пятен контакта или знакопеременным характером контактных напряжений [22]. [c.26]

[c.26]

Возникновение усталостных явлений мало зависит от режима смазки. Усталостное выкрашивание поверхностей может возникать и при жидкостном режиме трения под действием гидродинамического давления в масляной пленке и резкого его срыва на выходе из области контакта, что сопровождается перенапряжениями материала скользящих или перекатывающихся деталей [2], приводящими к контактной усталости и выкрашиванию. В отсутствие же смазки при точечном и линейном контакте поверхностей усталостное выкрашивание редко возникает лишь по той причине, что этому препятствуют прогрессивный износ и заедание поверхностей, претерпевающих непрерывное обновление. [c.7]

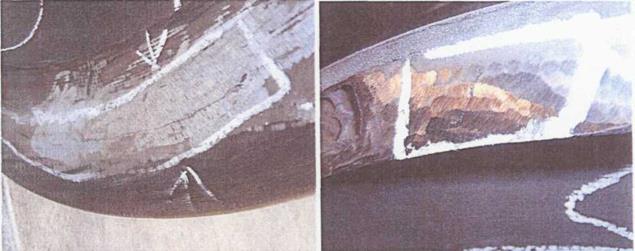

Для ряда образцов было зафиксировано образование питтингов на поверхностях трения. Характер процессов, протекающих в контакте в динамических условиях, и механизм образования питтингов может быть различным. Как известно, реальная поверхность металла характеризуется повышенной концентрацией дефектов строения — вакансий, дислокаций и т. п. При интенсивном деформировании поверхностных слоев металла при трении дефекты служат концентраторами напряжений и являются очагами зарождения микротрещин. В результате многократного циклического деформирования происходит развитие микротрещин, их смыкание, отслаивание частиц износа и образование пит-тйнгов вследствие контактной или фрикционной усталости металла. Большую роль при этом играет, как указывалось выше, адсорбционное понижение прочности поверхностных слоев металла вследствие эффекта Ребиндера, химическая коррозия, вь1зываемая серосодержащими лрисадками, а также электрохимическая питтинговая коррозия, возникающая в местах скопления поверхностных дефектов в результате пробоя пассивирующей поверхности пленки окисла. О механизме образования питтингов можно было в какой-то степени судить по их виду. Питтинги усталостного происхождения имели неправильную форму, неровные края, от которых могли отходить поверхностные трещины. Такие питтинги наблюдались для эфира 2-этилгексанола и фосфорной кислоты.

п. При интенсивном деформировании поверхностных слоев металла при трении дефекты служат концентраторами напряжений и являются очагами зарождения микротрещин. В результате многократного циклического деформирования происходит развитие микротрещин, их смыкание, отслаивание частиц износа и образование пит-тйнгов вследствие контактной или фрикционной усталости металла. Большую роль при этом играет, как указывалось выше, адсорбционное понижение прочности поверхностных слоев металла вследствие эффекта Ребиндера, химическая коррозия, вь1зываемая серосодержащими лрисадками, а также электрохимическая питтинговая коррозия, возникающая в местах скопления поверхностных дефектов в результате пробоя пассивирующей поверхности пленки окисла. О механизме образования питтингов можно было в какой-то степени судить по их виду. Питтинги усталостного происхождения имели неправильную форму, неровные края, от которых могли отходить поверхностные трещины. Такие питтинги наблюдались для эфира 2-этилгексанола и фосфорной кислоты. Серосодержащие присадки ОТП и Б-1 вызывали появление большого количества мелких питтингов, В присутствии хлорсодержащих присадок хлорэф-40 и совол возни- [c.43]

Серосодержащие присадки ОТП и Б-1 вызывали появление большого количества мелких питтингов, В присутствии хлорсодержащих присадок хлорэф-40 и совол возни- [c.43]

Фреттинг-коррозия развивается на металлических поверхностях, реверсивно перемещающихся друг относительно друга с малыми амплитудами проскальзывания. Высокий износ контактных поверхностей при фреттинге связывают с абразивным действием образующихся при трении окислов металла, более твердых, чем основной металл, в частности, для стали в(гФормы окисла железа сО-Ре20 в условиях, когда вывод продуктов из зоны контакта затруднен 18-21]. Наряду с этим разнонаправленное циклическое механическое воздействие на поверхностные слои металла при большом отношении времени контакта ко времени «перерыва» за цикл интенсифицирует образование усталостных трещин, выкрашивание, питтингообразование на трущихся поверхностях и вызывает так называемую фреттинг-уста-лость металла. По сравнению с обычным однонаправленным граничным трением фреттинг выделен в особый, наиболее повреждающий вид трения, приводящий к высокому износу, несмотря на относительно низкие нагрузки и скорости [c. 10]

10]

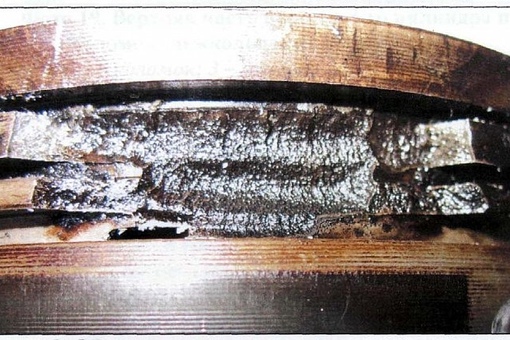

Контактно-усталостный износ возникает на поверхностях деталей при трении качения или многократных соударениях. Такой вид износа иногда называют чешуйчатым, или питингом. Он характерен для бандажей колесных пар, зубьев зубчатых колес, мест контакта втулок цилиндров с блоком дизеля при вибрации втулок, шариковых и роликовых подшипников. Скорость контактноусталостного износа зависит от контактных напряжений. [c.9]

Воздуходувка (приводной нагнетатель) дизеля ЮДЮО с редуктором может иметь следующие неисправности трещины в корпусе или крышке, возникающие вследствие наличия внутренних остаточных напряжений, температурных деформаций трещины валов нагнетателя, промежуточного и соединительного трещины в колесе нагнетателя, направляющем аппарате или в корпусе лабиринта износ шлицев муфты и лабиринта трещины в ступице эластичного зубчатого колеса, сухаре или крестовине центробежной муфты трещины и излом зубьев зубчатых колес, контактно-усталостный износ (пи-тинг) зубьев. [c.110]

[c.110]

При исследовании противоизносных свойств авиационных топлив, необходимо наряду с изучением описанных выше зависимостей изучить механизм взаимодействия топлива с металлами контактируе-мых поверхностей. Многочисленные наблюдения за поверхностями трения, изучение состава продуктов износа, процессов, происходящих в тонких поверхностных слоях металлов, позволяют составить следующую общую схему взаимодействия топлив с металлами в процессе трения. Как только металлический образец погружается в топливо, на его поверхности адсорбируются поверхностно-активные молекулы гетероатомных соединений (кислородных, сернистых, азотистых), а также молекулярный кислород и образуется тонкий граничный слой. Этот слой может воспринимать сравнительно большие, нормальные к поверхностям трения нагрузки и легко деформируется при приложении тангенциальных напряжений. При контактировании двух металлических поверхностей между ними будет находиться граничный слой из адсорбированных молекул. Если контактная нагрузка, скорость относительного перемещения и объемная температура топлива невелики, то тонкая граничная пленка выполняет роль эффективной смазки, а поверхностные слои окислов металла подвергаются в основном упругой деформации, причеМ деформацией охвачены очень тонкие слои окислов. При многократном упругом передеформировании окисных слоев происходит их усталостное разрушение, а на месте разрушенных окислов образуются новые вследствие окисления металла кислородом, всегда присутствующим в топливе или выделяющимся при разложении гетероатомных кислородных соединений. [c.70]

Если контактная нагрузка, скорость относительного перемещения и объемная температура топлива невелики, то тонкая граничная пленка выполняет роль эффективной смазки, а поверхностные слои окислов металла подвергаются в основном упругой деформации, причеМ деформацией охвачены очень тонкие слои окислов. При многократном упругом передеформировании окисных слоев происходит их усталостное разрушение, а на месте разрушенных окислов образуются новые вследствие окисления металла кислородом, всегда присутствующим в топливе или выделяющимся при разложении гетероатомных кислородных соединений. [c.70]

За последние годы получила развитие трибология, т. е. наука о трении и изнашивании, и триботехника — техническое приложение трибологии. Создана молекулярно-механическая теория трения и усталостная теория износа твердых тел, получены расчетные формулы, которые уже сейчас позволяют инженерам на стадии проектирования оценивать и прогнозировать долговечность того или иного узла трения. Создана контактно-гидродинамическая теория смазки твердых тел. [c.6]

Создана контактно-гидродинамическая теория смазки твердых тел. [c.6]

Высокие контактные температуры и их циклические изменения приводят к термическому разупрочнению металла вследствие структурного модифицирования поверхностных слоев (отпуск, вторичная закалка) на глубины 60—90 мк и, более. При этом удельный вес абразивного износа значительно меньше, чем теплового, усталостного и окислительного. Снижение последних, при прочих неизменных условиях, достигается изменением режима бурения — переходом к оптимальным скоростям вращения и нагрузкам уменьшением коэффициентов трения, усиливающего разогрев, путем улучшения смазочных свойств улучшением теплосъема с поверхностей трения за счет теилофизических свойств раствора, его температуры и скорости омывания. [c.319]

Одним из основных факторов защитного действия присадок по отношению к усталостному разрушению металла является способность присадок в процессе граничного трения образовывать трибохимические защитные пленки, предохраняющие контактные поверхности от износа /см. рис.4/. Такие пленки образуются в результате инициируемого трением химического взаимодействия присадок, а чаще продуктов их разложения, с металлом ЦбЗ]. Пленки могут быть как органического, так и неорганического происхождения, в состав пленок обычно входят содержащиеся в присадках элементы, такие, как сера, фосфор, хлор, азот, бор, ме- [c.33]

рис.4/. Такие пленки образуются в результате инициируемого трением химического взаимодействия присадок, а чаще продуктов их разложения, с металлом ЦбЗ]. Пленки могут быть как органического, так и неорганического происхождения, в состав пленок обычно входят содержащиеся в присадках элементы, такие, как сера, фосфор, хлор, азот, бор, ме- [c.33]

Усталостный износ поверхностей представ.т1яет собой разрушение их под действием циклических нагрузок, проявляюш,ееся в виде выкрашивания (питтинга). Этот вид износа возникает при качении или при качении со скольжением (зубчатые колеса, подшипники качения, кулачковые механизмы), когда поверхности испытывают циклические деформации сжатия. Материал, подверженный воздействию циклических контактных напряжений, разрушается при нагрузке, лежащей не только ниже временного сопротивления, по и ниже предела текучести. Способность металла выдерживать, не разрушаясь, повторно-переменные напряжения характеризует сопротивляемость металла усталости, его выносливость, или циклическую прочность. В соответствии с этим за предел контактной усталости или за предел выносливости принято считать наибольшее по величине напряжение, не вызывающее разрушения поверхностей. [c.113]

В соответствии с этим за предел контактной усталости или за предел выносливости принято считать наибольшее по величине напряжение, не вызывающее разрушения поверхностей. [c.113]

Ребиндер и Епифанов [51] рассматривают износ как поверхностное диспергирование металла, происходящее в результате его многократной пластической деформации. Эта деформация приводит как к упрочнению металла, так и к его усталостному раз-рущению. Поверхностно-активные вещества, адсорбирующиеся или хемосорбирующиеся на границе трения, облегчают диспергирование металла на поверхностном слое, тем самым способствуя приработке его при высоких контактных давлениях. После периода приработки трущихся поверхностей гладкость металла значительно повыщается, в результате чего снижается давление, поверхность становится более прочной и ее износ резко снижается. Противоизносные присадки должны ослаблять взаимодействие трущихся тел. Эффективность такой присадки будет в значительной мере определяться ее остаточным слоем на трущихся поверхностях, толщина которого зависит от химического строения присадки и растворяющей среды. Предполагают, что такие присадки создают или повыщают расклинивающее давление и придают граничным слоям упругие свойства [52, 53]. [c.290]

Предполагают, что такие присадки создают или повыщают расклинивающее давление и придают граничным слоям упругие свойства [52, 53]. [c.290]

Интенсивность истирания и модуль упругости (жесткость, твердость). Как следует из формул (1.2), (1.6), (1.8), (1-9), (1.17), для отдельных механизмов износа интенсивность истирания сложным образом зависит от модуля упругости резин. Для абразивного износа с ростом модуля упругости резин интенсивность истирания уменьшается. Это связано с уменьшением сдвиговых напряжений вследствие снижения коэффициента трения и глубины внедрения выступов шероховатой опоры в резину. В условиях износа посредством скатывания интенсивность истирания с повышением модуля упругости понижается, так как уменьшается вероятность образования первичной складки резины. Увеличение интенсивности истирания с увеличением модуля упругости резин наблюдается при усталостном износе, а также при. износе незакрепленным абразивом [60, 63]. Б этих условиях с повышением модуля упругости возрастают контактные напряжения в резине, в результате чего увеличивается интенсивность истирания [21, 22]. На рис. 2.2 показано влияние твердости резин из СКС-30 АМ на истираемость по абразивной шкурке и рифленой металлической поверхности [103]. (Повышение твердости достигалось изменением содержания серы и ускорителя вулканизации.) Повышение твердости резины приводит к увеличению истираемости при усталостном износе (кривая 1) и понижению этого показателя в случае абразивного износа (кривая 2). Аналогичный характер изменения интенсивности истирания от условного напряжения нри 200% удлинения наблюдал Г. Вестлининг [104]. Сложный характер зависимости износа изделий от модуля упругости резины проявляется [c.27]

На рис. 2.2 показано влияние твердости резин из СКС-30 АМ на истираемость по абразивной шкурке и рифленой металлической поверхности [103]. (Повышение твердости достигалось изменением содержания серы и ускорителя вулканизации.) Повышение твердости резины приводит к увеличению истираемости при усталостном износе (кривая 1) и понижению этого показателя в случае абразивного износа (кривая 2). Аналогичный характер изменения интенсивности истирания от условного напряжения нри 200% удлинения наблюдал Г. Вестлининг [104]. Сложный характер зависимости износа изделий от модуля упругости резины проявляется [c.27]

В последнем случае процесс локализуется в тонком поверхностном слое, а не во всем объеме материала и значительно осложняется влиянием окружающей среды. Поэтому правильнее сопоставлять износостойкость материала с фрикционно-контактной усталостью, т. е. с усталостью материала при многократном деформировании его поверхностного слоя неровностями твердого контртела. Исследования фрикционно-контактной усталости, проведенные с помощью приборов, в которых жесткий сферический индентор, имитирующий выстун шероховатой поверхности, многократно деформировал поверхность резины [7, с. 9 108], показали, что объемная и контактная усталость подчиняются аналогичным закономерностям. Значения коэффициентов динамической выносливости резин в обоих случаях близки. Применимость формулы (1.7) проверена для контактной усталости до амплитудных значений напряжений, близких к разрывным. Сопоставление кривых объемной и фрикционно-контактной усталости дает основание предполагать, что разрушающим в последнем случае является напряжение растяжения поверхностного слоя, вызванное силой трения. Стойкость резины к повторным нагружениям оказывает влияние на реализацию других видов износа. Показано [7, с. 9 14 56], что рисунок истирания появляется не сразу, а только после определенного числа циклов повторных деформаций. С улучшением усталостных свойств реализация износа посредством скатывания начинается позднее, что приводит к повышению износостойкости резин.

Исследования фрикционно-контактной усталости, проведенные с помощью приборов, в которых жесткий сферический индентор, имитирующий выстун шероховатой поверхности, многократно деформировал поверхность резины [7, с. 9 108], показали, что объемная и контактная усталость подчиняются аналогичным закономерностям. Значения коэффициентов динамической выносливости резин в обоих случаях близки. Применимость формулы (1.7) проверена для контактной усталости до амплитудных значений напряжений, близких к разрывным. Сопоставление кривых объемной и фрикционно-контактной усталости дает основание предполагать, что разрушающим в последнем случае является напряжение растяжения поверхностного слоя, вызванное силой трения. Стойкость резины к повторным нагружениям оказывает влияние на реализацию других видов износа. Показано [7, с. 9 14 56], что рисунок истирания появляется не сразу, а только после определенного числа циклов повторных деформаций. С улучшением усталостных свойств реализация износа посредством скатывания начинается позднее, что приводит к повышению износостойкости резин. [c.28]

[c.28]

Другим весьма важным и наиболее распространенным видом является износ, который мог бы быть назван усталостным истиранием. В основе его — разрушение поверхностного слоя резины в результате многократных деформаций на неровностях твердой шероховатой опоры. Этот вид износа реализуется тогда, когда напряжения, мгновенно концентрирующиеся в местах контактов с выступами неровностей истирающей поверхности, недостаточны, чтобы вызвать немедленное разрушение. Многократные повторные нагружения, имеющие место в области контакта, вызывают, однако, разрушения, если ч1Исло циклов превысит некоторый предел. Этот предел зависит от усталостной выносливости резины при динамическом режиме, определяемом геометрией истирающей поверхности, контактным давлением и скоростью скольжения. [c.480]

Износ пластмасс происходить по различным механизмам абразивному, фрикционному и когезионному. Абразивный износ пластмасс происходит за счет резания, царапания материала твердыми выступами поверхности истирающего тела. Внешним признаком абразивного износа могут служить характерные полосы на полимере, расположенные вдоль направления взаимного перемещения трущихся тел. Фрикционное истирание возникает за счет сил трения выступов, растягивающих поверхностные слои пластмассы. При этом происходит многократное нагружение зон контакта и вследствие этого их усталостное разрушение. Число циклов нагружения, после которых происходит разрушение, зависит от исходной прочности материала, интенсивности превращения механической энергии в тепловую, химическую и электрическую, а также от типа нагружения. Если контактные напряжения достигают значений разрушающих напряжений, то разрушение происходит уже в первом цикле нагружения. Если микроразрушение с отслоением частиц пластмассы осуществляется за один или несколько циклов нагружения, то износ может обусловливаться двумя механизмами абразивным (микрорезание) и когезионным (силы трения достигают прочности выступа материала). В зависимости от состояния пластмассы и условий испытания один вид износа может переходить в другой.

Внешним признаком абразивного износа могут служить характерные полосы на полимере, расположенные вдоль направления взаимного перемещения трущихся тел. Фрикционное истирание возникает за счет сил трения выступов, растягивающих поверхностные слои пластмассы. При этом происходит многократное нагружение зон контакта и вследствие этого их усталостное разрушение. Число циклов нагружения, после которых происходит разрушение, зависит от исходной прочности материала, интенсивности превращения механической энергии в тепловую, химическую и электрическую, а также от типа нагружения. Если контактные напряжения достигают значений разрушающих напряжений, то разрушение происходит уже в первом цикле нагружения. Если микроразрушение с отслоением частиц пластмассы осуществляется за один или несколько циклов нагружения, то износ может обусловливаться двумя механизмами абразивным (микрорезание) и когезионным (силы трения достигают прочности выступа материала). В зависимости от состояния пластмассы и условий испытания один вид износа может переходить в другой. [c.103]

[c.103]

Износ и его предупреждение

Навигация:

Главная → Все категории → Монтаж холодильных установок

В процессе работы или просто с течением времени (в процессе старения) детали машин и аппаратов вследствие физического материального износа перестают удовлетворять требованиям технической документации на оборудование. Материальный износ происходит под воздействием механических, тепловых и химических факторов. Износ проявляется в пластической деформации, изменении формы и геометрических размеров деталей, изменении шероховатости поверхности, структуры материала, прочностных характеристик и пр. В результате износа изменяются зазоры, могут появиться задиры, трещины, увеличиваются шум и вибрация при работе. В конечном итоге износ приводит к потере исправности или работоспособности. Основными видами износа являются механический и коррозионный.

Рис. 1. Экономическая оценка надежности (5) в зависимости от затрат (D):

1. Экономическая оценка надежности (5) в зависимости от затрат (D):

1 — затраты на эксплуатацию; 2 — затраты на ремонт; 3 — затраты на изготовление; 4 — суммарные затраты

Механический износ. Механический износ происходит под воздействием сил трения, ударного действия частиц газа, пара, жидкости и различного рода нагрузок. Механический износ подразделяют на износ от сил трения, абразивный, эрозионный, усталостный, кавитационный, износ от силовых и тепловых нагрузок.

Износ от сил трения зависит от продолжительности контакта трущихся поверхностей, материала деталей (износ деталей из одноименных материалов больше, чем из разноименных), качества обработки поверхностей трения, скорости перемещения контртел относительно друг друга, давления, рода и режима смазки и других факторов. Мерой физического износа от сил трения может служить толщина изношенного слоя рабочих поверхностей в микрометрах, а в некоторых случаях потеря массы в граммах.

Абразивный износ происходит под ударами частиц песка, окалины и металла. Меры по предупреждению абразивного износа при подготовке холодильной установки к пусконаладочным работам изложены в §4.1. Абразивный износ при использовании неметаллических материалов может проявляться следующим образом. Окалина или металлические частицы от износа деталей внедряются в мягкую поверхность пластмассы и превращают ее в подобие наждачного полотна. Так, при попадании окалины на графитофторопластовое кольцо сальникового уплотнения штока резко возрастает износ штока.

Меры по предупреждению абразивного износа при подготовке холодильной установки к пусконаладочным работам изложены в §4.1. Абразивный износ при использовании неметаллических материалов может проявляться следующим образом. Окалина или металлические частицы от износа деталей внедряются в мягкую поверхность пластмассы и превращают ее в подобие наждачного полотна. Так, при попадании окалины на графитофторопластовое кольцо сальникового уплотнения штока резко возрастает износ штока.

Эрозионный износ детали происходит под действием движущихся с большой скоростью частиц газа, пара или жидкости. Эрозионному износу подвержены седла и клапаны компрессоров, запорной и регулирующей арматуры и др.

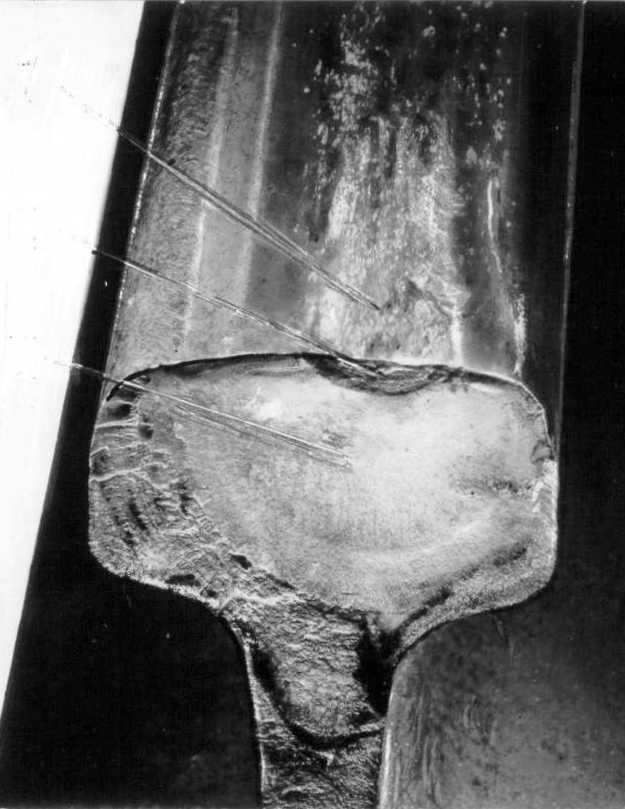

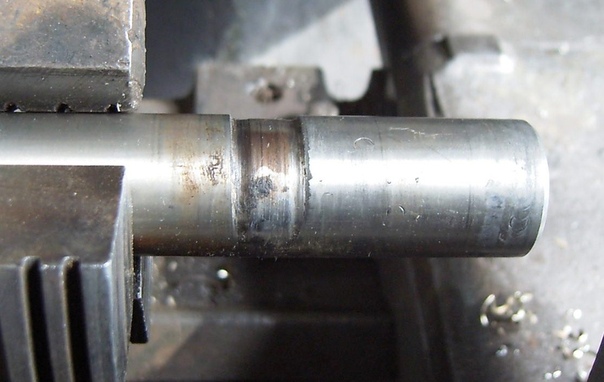

Усталостный износ происходит вследствие приложения знакопеременных нагрузок. Усталостное разрушение поверхности проявляется в виде разрастающихся микротрещин. Усталостный износ может начаться и в глубине металла с последующим выходом на поверхность (осповидный износ). Роторы, коленчатые валы, шатунные болты, пружины, пластины клапанов, зубчатые колеса — вот примерный перечень деталей, наиболее подверженных усталостному износу. Усталостный износ появляется в местах концентрации напряжений, которыми могут быть подрезаны заусенцы, неоднородности поковок, острые кромки и т. п. Для предотвращения усталостного износа при конструировании деталей стараются избежать резких переходов от одного диаметра к другому, подвергают детали термической обработке и обработке поверхности металла различными методами пластической деформации (например, обкатке роликами).

Усталостный износ появляется в местах концентрации напряжений, которыми могут быть подрезаны заусенцы, неоднородности поковок, острые кромки и т. п. Для предотвращения усталостного износа при конструировании деталей стараются избежать резких переходов от одного диаметра к другому, подвергают детали термической обработке и обработке поверхности металла различными методами пластической деформации (например, обкатке роликами).

Кавитационный износ происходит при возникновении гидравлических ударов на поверхности детали из-за нарушения непрерывности потока жидкости при образовании кавитационных (воздушных или паровых) пузырей. Кавитационный износ характерен для рабочих колес центробежных насосов.

Износ от воздействия силовых нагрузок (изгиб, кручение, удар) проявляется в пластической деформации деталей. Валы, роторы, шпоночные и шлицевые соединения, пальцы муфт и другие детали под действием нагрузок могут изменять форму рабочих поверхностей. При нагрузках выше расчетных из-за некачественной сборки или в результате ударных нагрузок такие детали соединений, как шпонки, могут быть не только деформированы, но и срезаны (нарушение целостности детали), болты удлиняются, профиль резьбы искажается.

Износ при тепловом воздействии проявляется также в пластической деформации и связан с ползучестью металла. Для углеродистых сталей ползучесть проявляется при температуре более 375 °С, для легированных- более 420 °С.

Коррозионный износ. Коррозия — процесс превращения металла в окисленное состояние. В результате окисления металлы теряют электроны и образуют оксиды, гидрооксиды или соли. По механизму взаимодействия металлов со средой различают химическую и электрохимическую коррозию.

К химической коррозии относятся процессы взаимодействия металлов с сухими газами и жидкими, органическими веществами, не проводящими электрического тока. Процессы коррозии во всех прочих средах водных растворов солей, кислот, щелочей, атмосфере и в других газах, содержащих влагу, представляющих собой ионные проводники электрического тока — электролиты, имеют электрохимическую природу. По условиям протекания процессов коррозия многообразна (рис. 56), причем следует отметить, что часть видов коррозии происходит одновременно с процессом механического износа. Особое место занимает биокоррозия, протекающая и по химическому, и по электрохимическому пути.

Особое место занимает биокоррозия, протекающая и по химическому, и по электрохимическому пути.

Специфичными видами электрохимической коррозии являются щелевая, контактная и фретинг-коррозия. При щелевой коррозии узкий зазор препятствует проникновению кислорода к металлу и на нем не образуются защитные оксидные пленки (не происходит пассивации), а проникающий электролит увеличивает скорость коррозии в щели. Фретинг-коррозия происходит при колебательном перемещении соприкасающихся деталей в основном под воздействием вибрации. Фретинг-коррозия характерна для наружных поверхностей колец подшипников качения, поверхностей отверстий в корпусах подшипников и т. п. При контактной коррозии разрушается поверхность деталей из разнородных металлов, обладающих в электролитах различными потенциалами. Разрушению подвержена деталь из металла с более отрицательным потенциалом. Так, в водных нейтральных растворах недопустимы контакты алюминия со сталью и др.

Рис. 2. Виды коррозии по условиям протекания процесса (виды коррозии, имеющие электрохимическую природу, не заштрихованы)

Интенсивной электрохимической коррозии подвержены рассольные системы холодильных установок. Коррозионный процесс усугубляется окислительным действием кислорода воздуха, растворенного в рассоле, особенно в открытых рассольных системах. При электрохимической коррозии на поверхности металла вследствие его неоднородности образуются гальванические пары. Зерна металла, обладая более низким потенциалом, являются анодом, а частицы примесей и неметаллов в присутствии электролита играют роль катода. На аноде образуется ион металла, уходящий в электролит, в то время как электроны по металлу перемещаются на катод, где и связываются растворенными в воде или растворе кислородом или водородом. Образующиеся ионы гидроокислов соединяются в электролите с ионами металлов и образуют продукты коррозии. Особенно сильно идет коррозия в кислых средах при рН 10 процесс коррозии замедляется, однако щелочные растворы вызывают точечную коррозию.

Коррозионный процесс усугубляется окислительным действием кислорода воздуха, растворенного в рассоле, особенно в открытых рассольных системах. При электрохимической коррозии на поверхности металла вследствие его неоднородности образуются гальванические пары. Зерна металла, обладая более низким потенциалом, являются анодом, а частицы примесей и неметаллов в присутствии электролита играют роль катода. На аноде образуется ион металла, уходящий в электролит, в то время как электроны по металлу перемещаются на катод, где и связываются растворенными в воде или растворе кислородом или водородом. Образующиеся ионы гидроокислов соединяются в электролите с ионами металлов и образуют продукты коррозии. Особенно сильно идет коррозия в кислых средах при рН 10 процесс коррозии замедляется, однако щелочные растворы вызывают точечную коррозию.

Рис. 3. Характер коррозионных разрушений:

1 — равномерное; 2 — неравномерное; 3 — избирательное; 4 — пятнами; 5 — язвенное; 6 — точечное; 7 — сквозное; 8 — ножевое; 9 — растрескивание; 10 — межкристаллитное; 11 — подповерхностное; 12 — послойное

Характер коррозионных разрушений разнообразен (рис. 57), как многообразны и способы защиты от коррозии.

57), как многообразны и способы защиты от коррозии.

Интенсивность износа. Износ деталей машин — неизбежный естественный процесс, поэтому изменение размеров и свойств деталей в процессе времени при соблюдении правил сборки и эксплуатации называют нормальным износом. Износ, при котором дальнейшая эксплуатация недопустима, называют предельным. Эксплуатация оборудования при повышенных нагрузках, нарушении правил эксплуатации, некачественная сборка или ремонт могут привести к аварийному износу. При аварийном износе изменение размеров и свойств деталей выходит за границы предельного состояния (рис. 58). Различают также катастрофический износ, при котором начинается или

Рис. 4. Изменение износа Q, интенсивности отказов Z (а), первоначального зазора в сопряжении пары трения за период расчетного ресурса детали (б) и изменение шероховатости G деталей за период приработки (в) происходит разрушение детали в случае превышения расчетного срока эксплуатации или нагрузки на оборудование.

Износ под действием сил трения является наиболее распространенным видом механического износа, в подавляющем количестве случаев определяющим износ всей машины. В зависимости от интенсивности износа во времени всю продолжительность ее существования от первого пуска на обкатку до списания можно разделить на три области (рис. 4, а): область приработки (1), область нормального износа (II) и область катастрофического износа (III) —

Область приработки характеризуется повышенным износом деталей, увеличением зазоров в сопряжениях (рис. 4, б) и значительным количеством отказов. По мере завершения холостой обкатки и обкатки на рабочих средах интенсивность износа и количество отказов уменьшаются. После приработки в процессе эксплуатации износ и зазоры в сопряжениях увеличиваются незначительно. Тем не менее в конце расчетного срока эксплуатации увеличение зазоров и износ деталей приближаются к предельным и количество отказов увеличивается. После достижения предельного срока службы, соответствующего предельному износу, интенсивность износа и отказов возрастают.

Если в процессе эксплуатации или ремонта оценивают износ деталей и результаты измерений показывают, что могут быть обеспечены зазоры и посадки в сопряжениях, соответствующие нормальному износу, т.е. размеры деталей находятся в пределах допусков, то говорят о допустимом износе. Детали с допустимым износом могут быть поставлены в машину при ее ремонте.

Предупреждение механического износа. Непременное требование предупреждения преждевременного износа — соблюдение правил эксплуатации обслуживания при использовании оборудования. Для снижения износа прибегают к повышению качества материала деталей, твердости поверхностей трения, подбору хорошо сочетающихся материалов для сопряженных деталей, повышению чистоты обработки трущихся деталей, улучшению режима и качества смазки деталей трущихся пар.

От качества металла деталей зависят интенсивность и характер пластических деформаций, явлений усталости. Для уменьшения износа применяют специальные антифрикционные сплавы, термическую и термохимическую обработку поверхности (закалка, цементация, азотирование и др. ), специальные покрытия твердыми металлами или сплавами, повышают качество обработки поверхностей. В процессе ремонта оборудования часто (с учетом опыта эксплуатации) подбирают материал одной из пары или обеих’ сопряженных деталей, изменяют чистоту обработки деталей, повышают твердость поверхностей трения. Износ металла прямо пропорционален удельному давлению и обратно пропорционален твердости материала.

), специальные покрытия твердыми металлами или сплавами, повышают качество обработки поверхностей. В процессе ремонта оборудования часто (с учетом опыта эксплуатации) подбирают материал одной из пары или обеих’ сопряженных деталей, изменяют чистоту обработки деталей, повышают твердость поверхностей трения. Износ металла прямо пропорционален удельному давлению и обратно пропорционален твердости материала.

Чистота обработки поверхности определяет фактическую поверхность контакта трущихся деталей. В начале работы микронеровности разрушаются и возникает новый микрорельеф поверхности, соответствующий условиям работы сопряженных деталей. Шероховатость поверхности деталей независимо от первоначальной чистоты обработки в процессе работы стремится к одному установившемуся значению (рис. 4, б). Это свидетельствует о необходимости выбора для условий работы каждой пары трения, оптимальной чистоты обработки. Период изменения шероховатости совпадает с периодом приработки.

Смазка снижает износ, так как при достаточной толщине слоя смазки трение деталей друг о друга заменяется трением слоев смазки (жидкостное трение). Например, для пары сталь — бронза износ при смазке уменьшается в 30 раз. Кратковременное отсутствие смазки приводит к резкому повышению износа и заеданию деталей.

Например, для пары сталь — бронза износ при смазке уменьшается в 30 раз. Кратковременное отсутствие смазки приводит к резкому повышению износа и заеданию деталей.

Различают виды трения: жидкостное, полужидкостное (смазка покрывает только часть поверхностей трения деталей), полусухое (смазку имеет небольшая часть поверхностей трения), сухое (смазка отсутствует).

Масло для смазки следует подавать под остаточным давлением, чтобы обеспечить образование масляного клина (рис. 5, а, б). Температура его должна соответствовать расчетной вязкости и в то же время обеспечивать охлаждение зоны трения. Количество масла должно быть достаточным для отвода теплоты, выделяемой в зоне трения. При суммарном зазоре в подшипнике 6i + 62 во время работы подшипника обеспечивается жидкостное трение (рис. 5, в). По мере износа зазор увеличивается, давление масла и толщина масляного слоя уменьшаются и может начаться полужидкостное трение, при котором интенсивность износа еще более увеличится. Подвод и распределение масла должны быть такими, чтобы обеспечивалась необходимая толщина слоя масла по всей поверхности подшипника, а в поступательно движущихся деталях образовался масляный клин (рис. 5, г).

5, г).

Рис. 5. Схема жидкостного трения в подшипнике скольжения в состоянии покоя (а), образование масляного клина (б) при начале движения, при номинальной частоте вращения (а) и образовании масляного клина при поступательном движении (г)

Защита от коррозии. Способы защиты от коррозии можно разделить на три группы: активные, влияющие на природу металла и электролита или изменяющие протекание процесса коррозии; пассивные, не влияющие на природу металла и механизм коррозии, осуществляемые лакокрасочными и неметаллическими покрытиями; пассивно-активные, не влияющие на природу металла и осуществляемые с помощью металлических и неметаллических неорганических покрытий.

Ни один из способов не является универсальным, каждый из них имеет положительные и отрицательные стороны, и выбор способа делают на основе анализа требований к защите детали или конструкции и технико-экономических данных.

К активным способам относят устранение причин, вызывающих коррозию (выбор материала и метода его обработки, предупреждение утечек тока, защита от блуждающих токов и пр. ), электрохимическую защиту, введение в корродирующую среду ингибиторов коррозии — веществ, снижающих скорость коррозии, деаэрацию жидких сред — удаление растворенных газов-окислителей, изменение рН электролитов. Склонность металлов к коррозии уменьшается при термической и химико-термической обработке деталей: отжиге, нормализации, закалке, цементации, азотировании, цианировании, диффузионной металлизации, а также при обработке давлением.

), электрохимическую защиту, введение в корродирующую среду ингибиторов коррозии — веществ, снижающих скорость коррозии, деаэрацию жидких сред — удаление растворенных газов-окислителей, изменение рН электролитов. Склонность металлов к коррозии уменьшается при термической и химико-термической обработке деталей: отжиге, нормализации, закалке, цементации, азотировании, цианировании, диффузионной металлизации, а также при обработке давлением.

Основной сутью электрохимической защиты является использование внешнего тока для поляризации металла с целью изменения природы электродных процессов и уменьшения скорости ионизации (коррозии). Электрохимическая защита подразделяется на катодную и анодную. Катодная защита применяется в сочетании с лакокрасочными и другими изоляционными покрытиями и обеспечивает сдвиг потенциала металла в отрицательную сторону на величину, предотвращающую процесс коррозии. Осуществляется катодная защита от внешнего источника постоянного тока относительно вспомогательного электрода-анода (рис. 60, а) или путем подсоединения к защищаемому металлу протектора — другого металла, имеющего более отрицательный потенциал (рис. 60,6). Все анодные процессы переносятся на вспомогательный электрод-анод или протектор.

60, а) или путем подсоединения к защищаемому металлу протектора — другого металла, имеющего более отрицательный потенциал (рис. 60,6). Все анодные процессы переносятся на вспомогательный электрод-анод или протектор.

Анодная защита является, как правило, самостоятельным способом, обеспечивающим предотвращение коррозии путем формирования и поддержания на поверхности склонного к пассивации металла защитной пленки. При анодной защите (рис. 6, в, г) подавление коррозии происходит путем анодной поляризации металла со сдвигом его потенциала в положительную сторону.

Рис. 6. Принцип действия катодной (а, б), анодной (в, г) и анодно-ка-тодной электрохимической защиты (д):

1 — защищаемая деталь; 2 — вспомогательный электрод-анод; 3 — анодный протектор катодной защиты; 4 — вспомогательный электрод-катод; 5 — катодный протектор анодной защиты; 6 — источник постоянного тока

Зона действия протектора зависит от ряда факторов и не превышает 8-10 м, при этом площадь поверхности соприкосновения протектора с рассолом должна быть не менее 5% площади защищаемой поверхности. Протекторы в виде пластин толщиной 8-15 мм закрепляют на крышке конденсаторов и испарителей.

Протекторы в виде пластин толщиной 8-15 мм закрепляют на крышке конденсаторов и испарителей.

В качестве ингибиторов для защиты рассольных и водооборотных систем холодильных установок используют хроматы, нитриты, фосфаты, а также комплексоны фосфорорганических соединений. Из-за токсичности хроматы используют в исключительных случаях. В хладоновых установках вследствие гидролиза хладона образуются кислоты, приводящие к коррозии. В качестве ингибирующих добавок для замедления процессов коррозии к хладону добавляют 0,01 — 1% борного ангидрида, а к маслу — 0,05-1% никелиновой кислоты и 0,1% пероксида дибензола.

Нанесение лакокрасочных покрытий относится к пассивным способам защиты металла от коррозии. Они не позволяют защитить металл в узких и труднодоступных местах, требуют хорошей подготовки поверхности, имеют небольшой срок службы (до 3 лет), не являются универсальным средством, так как для решения разных задач необходимо большое количество типов материалов и разнообразных технологий их нанесения. В то же время лакокрасочные покрытия являются наиболее простым и доступным средством, хорошо сочетающимся с другими способами — с ингибиторной и протекторной защитой.

В то же время лакокрасочные покрытия являются наиболее простым и доступным средством, хорошо сочетающимся с другими способами — с ингибиторной и протекторной защитой.

Для предотвращения коррозии при эксплуатации холодильных установок перед заполнением системы хладагентом тщательно очищают и осушают систему, осушают хладагенты и очищают масло; при заполнении рассольных систем следят за тем, чтобы не было воздушных мешков, проводят деаэрацию воды в системах охлаждения, не допускают нагрева рассола при оттаивании батарей до температуры выше 45 градусов С.

Похожие статьи:

Технология ремонта герметичных холодильных агрегатов

Навигация:

Главная → Все категории → Монтаж холодильных установок

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Краткая классификация основных видов износа деталей оборудования бетонных заводов

Опыт эксплуатации строительных машин и оборудования показал, что основной причиной потери работоспособности механизмов являются не механические поломки деталей, а их износ, приводящий машину в нерабочее состояние. Износу подвержены детали любого оборудования. Поэтому обеспечение износостойкости с целью поддержания оптимального срока службы изнашивающихся ответственных деталей строительных машин – важная проблема машиностроения.

Износу подвержены детали любого оборудования. Поэтому обеспечение износостойкости с целью поддержания оптимального срока службы изнашивающихся ответственных деталей строительных машин – важная проблема машиностроения.

При классификации разновидностей износа в качестве базовых понятий приняты термины «износ» и «изнашивание». В соответствии с ГОСТ 27674-88 изнашивание можно трактовать как процесс отрывания твердых частиц материала с поверхности детали и нарастание остаточной деформации этой детали. Изнашивание является результатом взаимодействия сопрягаемых поверхностей, сопровождаемого деформациями и микротрещинами, и приводящего к ухудшению механических свойств, в первую очередь, прочностных. Изнашивание приводит к износу (срабатыванию) – то есть изменению размеров, геометрической формы, массы детали и состоянию ее поверхности. Способность сопротивляться износу материалов деталей механизмов характеризуется износостойкостью (скоростью изнашивания), которая оценивается отношением потери массы за время работы либо отношением изменения линейных или объемных параметров за то же самое время работы.

В соответствии с признаками, обусловливающими процесс изнашивания, его различные виды объединяют в три основных группы: механические, молекулярно-механические, коррозионно-механические. Для оборудования бетонного завода характерны износы, которые можно отнести к механической группе. Основными из них являются абразивный, усталостный и фреттинговый.

Абразивный износ является результатом скольжения твердых поверхностей по более мягким, царапающих их с образованием отделяющихся твердых частиц. Эти частицы при попадании между поверхностями контактирующих деталей изнашивают их. Абразивный износ является наиболее встречающимся для оборудования бетонных заводов.

Усталостный износ происходит при изнашивании после многократного повторного деформирования материала поверхностного слоя сопрягаемых поверхностей. Типичный пример этого износа – выкрашивание при трении в подшипниках качения, катках, деформации зубьев шестерен зубчатых колес.

Фреттинговым износом называют механический износ контактирующих деталей, находящихся под воздействием малых вибрационных перемещений амплитудой от 0, 025 мкм. Фреттинг-износ возникает в резьбовых, штифтовых, шлицевых, шпоночных соединениях.

Фреттинг-износ возникает в резьбовых, штифтовых, шлицевых, шпоночных соединениях.

Журнал «Современная Наука» — Опубликовать статью в научном журнале. Публикация научных статей аспирантов и докторантов.

Кошенсков Петр Федорович (Технический директор ООО «ПРОМЭКС»)

Конопляников Олег Владимирович (Начальник отдела диагностики и экспертизы технических устройств ООО «ПРОМЭКС»)

Скосырев Алексей Николаевич (Ведущий инженер ООО «ПРОМЭКС»)

Смирнов Вячеслав Степанович (директор ООО фирма «Стальпроект»)

Вавилов Александр Валентинович (Директор ООО «Ижица-Эксперт»)

| |||||

Читать полный текст статьи … | |||||

| |||||

ЖДМ, 2013, № 10

Статья в открытом доступеЖелезнодорожный салон «ЭКСПО 1520»: глобализация на марше

IV Международный железнодорожный салон техники и технологий «ЭКСПО 1520», проходивший с 11 по 14 сентября 2013 г., закрепил тенденцию к вовлечению Российских железных дорог в мировой процесс глобализации. В первую очередь это коснулось поставщиков ОАО «РЖД» — на российском рынке представлены уже практически все ведущие компании — изготовители подвижного состава и другой железнодорожной техники, а также комплектующих, причем многие из них развертывают локализацию производства с участием российских партнеров.

Реформа железных дорог Китая

Согласно обнародованному в марте 2013 г. плану реформы упразднено министерство железных дорог КНР (MOR), прозванное последним оплотом системы плановой экономики. Функции планирования и формирования политики развития железных дорог доверены министерству коммуникаций (MOC), прочие административные функции переданы новой организации — Администрации государственных железных дорог (SRA), коммерческая деятельность перешла в ведение новой корпорации China Railways (CRC) — государственной компании, подчиненной непосредственно центральному правительству.

Купить статьюСтатья журнала доступна на площадках:

Проект структурной реформы железных дорог Франции

Предложения по реформированию железнодорожного транспорта, обнародованные правительством Франции 29 мая 2013 г. , направлены на реструктуризацию системы управления инфраструктурой, финансовое оздоровление отрасли и создание администрации, контролирующей сектор государственных железных дорог, представленный компанией инфраструктуры и оператором перевозок.

, направлены на реструктуризацию системы управления инфраструктурой, финансовое оздоровление отрасли и создание администрации, контролирующей сектор государственных железных дорог, представленный компанией инфраструктуры и оператором перевозок.

Статья журнала доступна на площадках:

Проблемы магистрали Западного побережья

После завершения в 2009 г. программы реконструкции магистрали Западного побережья (WCML), связывающей Лондон с Глазго, на ее южном участке отмечается недопустимо низкая надежность перевозок. Это заставило компанию инфраструктуры Network Rail и работающих на данном направлении операторов перевозок объединить усилия для выявления корней данной проблемы и провести соответствующие исследования.

Купить статьюСтатья журнала доступна на площадках:

Железнодорожный рынок Африки