Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

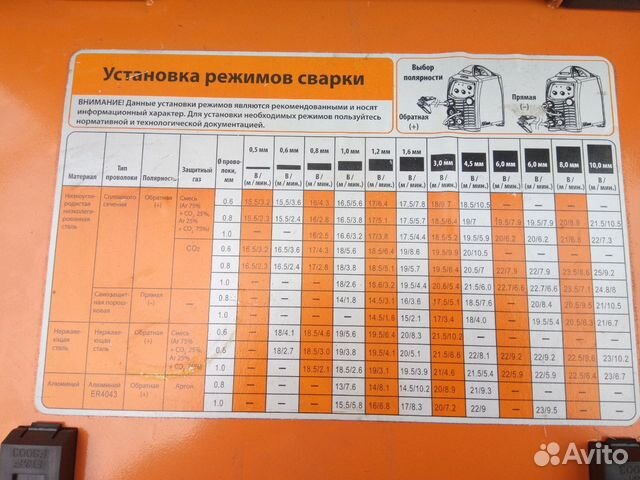

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью. - При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

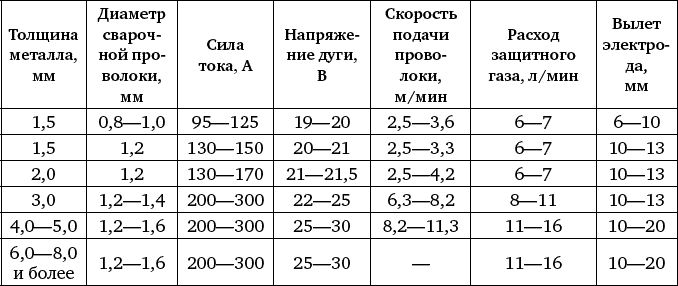

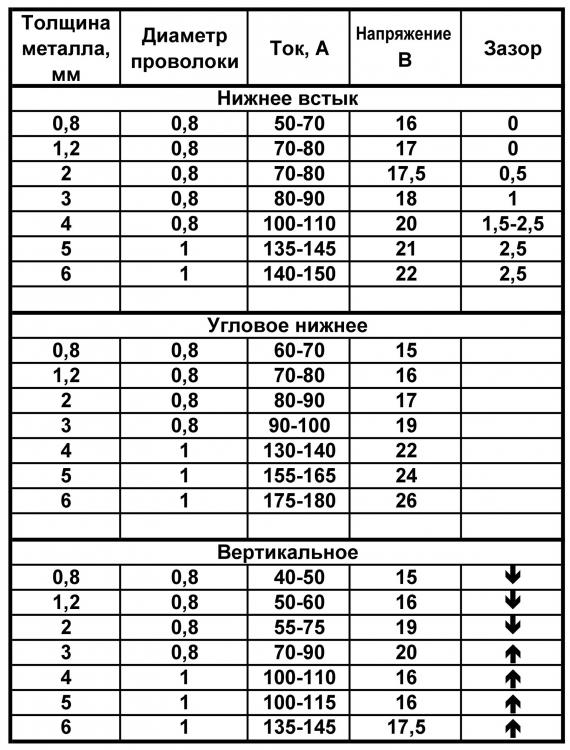

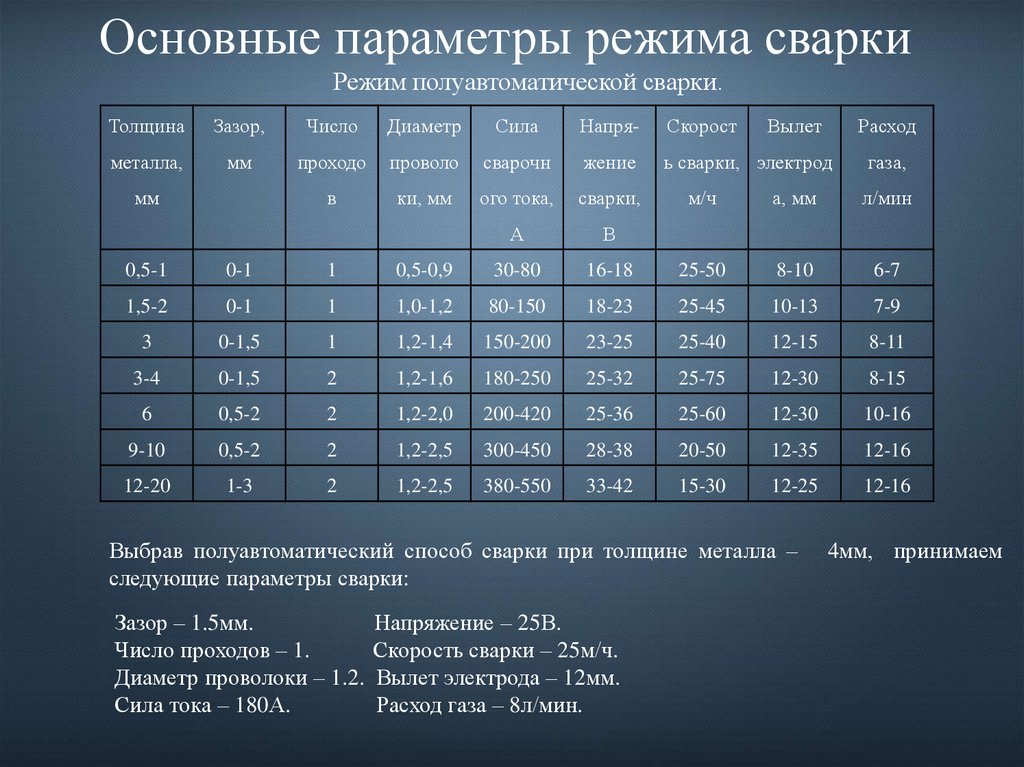

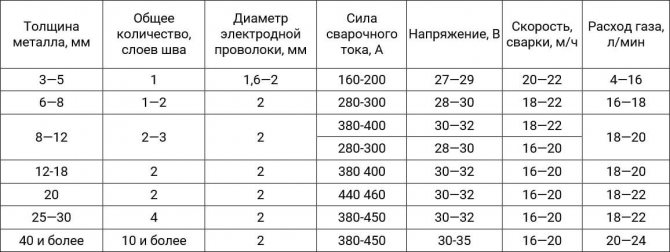

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Как настроить сварочный полуавтомат?

Приветствую Вас на блоге kuzov. info!

info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Содержание:

|

Какие регулировки имеет сварочный полуавтомат?

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

- Сварочный аппарат имеет выход для соединения с баллоном.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное.

Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Более точно количество газа в баллоне можно определить по весу.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне).

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки. - Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки. - Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром.

Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения. - Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения.

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше). - Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезеЭти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов.

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки. - Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Читайте также по теме:

- Сварка в кузовном ремонте

- Аргонно-дуговая сварка

Печатать статью

Настройка сварочного полуавтомата перед сваркой

Настройка сварочного полуавтомата перед сваркой – важный этап перед началом процесса. Идеально подобрать сам аппарат и расходники под конкретную задачу – только половина дела. Не выставив правильно параметров сварки, даже самому опытному исполнителю не получить качественного шва и не добиться оптимальной производительности процесса. Поэтому значения этого этапа нельзя преуменьшать. А вопросу о том, как же все-таки правильно реализовать его, и посвящена данная статья.

Содержание

- Настройка сварочного аппарата: общие сведения

- Настройка сварочного полуавтомата: регулируем напряжение

- Настройка силы тока и скорости подачи проволоки

- Подбор газа и настройка сварочного полуавтомата по его расходу

- Настройка полярности при сварке полуавтоматическим инвертором

- Как настроить сварочный полуавтомат для сварки алюминиевых конструкций

Настройка сварочного аппарата: общие сведения

Прежде всего, необходимо понимать, что процесс настройки регулирует параметры сварочных работ. Они же, в свою очередь, ощутимо зависят от ряда факторов выполняемой задачи. В числе таковых толщина и сплав заготовки, положение соединения в пространстве, конфигурация стыка, внешние условия выполнения работ и другие. Кроме того, свой вклад осуществляют текущее реальное напряжение в сети, состав газа в баллоне (если есть), смена катушки проволоки и так далее. Соответственно, настройка сварочного аппарата полуавтоматического типа должна учитывать их все при выполнении корректировок параметров.

При этом в распоряжении сварщика всего четыре возможные регулировки:

- Значение силы тока;

- Скорость подачи присадочной проволоки выбранной толщины;

- Величина напряжения дуги;

- Расход защитного газа.

Разумеется, многие эти факторы являются взаимосвязанными. Поэтому для настройки первичных значений, осуществляемых путем ручек на лицевой панели инверторного автомата, можно воспользоваться таблицей. Но тонкая подстройка аппарата в процессе работы все равно понадобится. И это станет наиболее сложной задачей, решение которой позволит получить оптимальный результат работы.

Настройка сварочного полуавтомата: регулируем напряжение

Регулировка напряжения сварочной дуги является первым шагом при настройке сварочного полуавтомата. Рекомендуется установить для начала (тестового процесса варения) невысокие значения – 15-20 В и силу тока до 100 А.

Процесс варения требует наличия горелки в одной руке сварщика, в то время как вторая остается свободной. Вот ею и регулируются параметры в режиме реального времени. Для этого применяется цифровые или механические регуляторы на инверторе. Регулировка может выполняться плавно либо ступенчато. При этом отслеживаются несколько факторов – процесс формирования сварного валика, звук дуги и ее горение, степень разбрызгивания металла.

Вот ею и регулируются параметры в режиме реального времени. Для этого применяется цифровые или механические регуляторы на инверторе. Регулировка может выполняться плавно либо ступенчато. При этом отслеживаются несколько факторов – процесс формирования сварного валика, звук дуги и ее горение, степень разбрызгивания металла.

Таким образом, возможно прийти к оптимальному показателю рабочего напряжения. Это имеет важное значение, потому что:

- Слишком низкое в сравнении с оптимальным значение параметра дает слишком узкий шов с плохим проваром. Это негативно сказывается на прочности соединения;

- Слишком высокое напряжение (в сравнении с оптимальной величиной) дает очень широкий шов, приводит к риску прожига и привару проволоки к наконечнику горелки.

Для конкретных полуавтоматических аппаратов производители нередко вкладывают табличку с рекомендуемыми значениями напряжений. Ее удобно разместить на внутренней стороне крышки емкости с присадками.

Настройка силы тока и скорости подачи проволоки

Эти взаимосвязанные величины подбираются по своим оптимальным значения после напряжения и постоянно определенном диаметре проволоки. Чем выше скорость подачи расходника, тем выше должен был рабочая сила тока для его расплавления. Ряд моделей полуавтоматов, имеющих синергетический режим SYN, могут автоматически регулировать скорость подачи проволоки в зависимости от показателей выставленного вольтажа.

Чем выше скорость подачи расходника, тем выше должен был рабочая сила тока для его расплавления. Ряд моделей полуавтоматов, имеющих синергетический режим SYN, могут автоматически регулировать скорость подачи проволоки в зависимости от показателей выставленного вольтажа.

Ошибки в осуществлении этой регулировке приводят к негативным эффектам. В частности:

- Слишком высокое значение скорости подачи обеспечит большой разлет брызг металла, неравномерный шов с наплывами;

- Слишком низкое значение скорости подачи обеспечит ее расплавление еще до выхода из сопла горелки. Это приведет к повышенному засорению сопла и частым остановкам сварочного процесса. Кроме того, риск разрыва шва и просадок также ощутимо растет.

Подбор газа и настройка сварочного полуавтомата по его расходу

Выбор защитного газа – фактор, не выбираемый исполнителем по желанию. То, какой конкретно газ будет использован в конкретной сварочной задаче, определяется несколькими факторами. Наиболее существенные их них – материал соединяемых элементов, их толщина и дополнительные требования по качеству исполнения.

Исходя из этого мы рекомендуем придерживаться следующих рекомендаций:

- Углекислый газ как наиболее дешевый вариант защитного покрытия сварочной ванны предпочтителен. Но стоит помнить, что несмотря на глубокий проплав, его применение дает довольной грубый шов. Поэтому для изделий с высокими требованиями по эстетике или аэродинамике такой вариант не подходит;

- Сочетание аргона и углекислоты в пропорции 3:1 отлично подходит для сварки тонкостенных конструкций. Брызгообразование при этом минимально. Конечный шов отличает высокое качество во всех отношениях;

- Алюминий и алюминиевые сплавы требуют применения чистого аргона;

- Оптимальным вариантом защиты для соединения нержавейки является аргон (98%) с небольшой добавкой углекислого газа (2%).

Осуществлять контроль правильности соблюдения этого фактора можно даже визуально. Если при формировании шва он получается пористым, это говорит о том, что воздух попадает в рабочую зону и взаимодействует с раскаленным металлом. То есть, подачу защитного газа необходимо увеличивать. А вот чрезмерный расход газов определить может только человек с большим опытом. Как правило, это осуществляется на слух при работе с одной и той же моделью полуавтомата.

То есть, подачу защитного газа необходимо увеличивать. А вот чрезмерный расход газов определить может только человек с большим опытом. Как правило, это осуществляется на слух при работе с одной и той же моделью полуавтомата.

Настройка полярности при сварке полуавтоматическим инвертором

Фактор полярности – прямая или обратная – также ощутимо влияет на конечный результат сварочных работ, выполняемых полуавтоматом.

Прямая полярность подразумевает соединение горелки с минусовой клеммой, а соединяемых элементов – к плюсу. Такой вариант применяется при использовании флюсовой проволоки. При таком варианте активное выделение теплоты направлено на материал расходника. Флюс отлично плавится, но при этом наблюдается активное шлакообразование.

Обратная полярность с подключение горелки к плюсовой клемме аппарата применяется при использовании сплошной сварочной проволоки.

Как настроить сварочный полуавтомат для сварки алюминиевых конструкций

Алюминиевые конструкции ввиду специфики материала являются наиболее сложными при сварке и требуют особого подхода. Но если следовать рекомендациям, то проблем с соединением таких элементов не возникнет. В числе таковых особенностей:

Но если следовать рекомендациям, то проблем с соединением таких элементов не возникнет. В числе таковых особенностей:

- Сварочные работы необходимо выполнять с обратной полярностью подключения. Такой вариант эффективнее разрушает оксидную пленку на поверхности конструкций;

- В подающем механизме должно быть четыре ролика для подачи расходника без ощутимого смятия мягкого металла;

- Диаметр используемой проволоки должен быть меньшим в сравнении с диаметров наконечника горелки. За счет внушительного расширения при нагреве несоблюдение этого условия будет приводить к застреванию проволоки в горелке;

- Канал подачи расходника в горелке для снижения трения должен быть тефлоновым.

Выполняя перечисленные рекомендации, Вы получите оптимальный результат сварки, который потребует минимальной доработки.

Советы новичкам по правильной сварке проволокой

Сварка металлов в среде инертного газа (МИГ) — один из самых известных и популярных методов соединения деталей. Технология не сложная даже для новичка, главное правильно подобрать расходный материал и придерживаться инструкции при настройке и эксплуатации сварочного полуавтомата. Также возможно пройти онлайн-обучение, после которого новичок сможет изучить все нюансы работы.

Технология не сложная даже для новичка, главное правильно подобрать расходный материал и придерживаться инструкции при настройке и эксплуатации сварочного полуавтомата. Также возможно пройти онлайн-обучение, после которого новичок сможет изучить все нюансы работы.

Сварка металла полуавтоматом значительно облегчает работу оператора, проволока подается автоматически, остальные процессы выполняет мастер.

Итак, как правильно выполнять сварку полуавтоматом? Как настроить установку для сварочных работ, и какие способы полуавтоматической сварки существуют? Читайте в нашей статье.

Содержание

- Что нужно для сварки MIG

- Как настроить аппарат для сварки MIG

- Как выполнять сварку методом MIG

- Как выбрать аппарат для сварки MIG

- Как выполнять сварку MIG: различные типы сварки

- 2

- 2

- 2

- 2 сварка

- Сварка тонкого металла

- Сварка толстых металлов

Что необходимо для сварки МИГ

Полуавтоматическая сварка выполняется газовой и медной, алюминиевой проволокой, толщина которой зависит от марки металла.

Существует три основных вида сварки с использованием полуавтомата. Классифицируются по использованию расходных материалов:

- в среде инертного газа;

- с использованием защитного газа;

- С использованием порошковой проволоки.

Полуавтоматическая сварка в среде инертного газа – это сварка MIG/MAG, которая выполняется металлической проволокой. Скорость автоматической подачи проволоки должна быть установлена в зависимости от силы тока. Лучшим способом выполнения сварки в среде инертного газа является аргон, обеспечивающий надежность, прочность, долговечность сварного шва.

Углекислый газ, смесь аргона и гелия используются в качестве защитного газа. Принцип работы сварочного полуавтомата достаточно прост: проволока подается с определенной скоростью, при этом в само устройство поступает газ через специальное отверстие (сопло). За счет углекислого газа легко обрабатывается тонкий металл, толщина которого не превышает 0,2 дюйма, а также более толстый металл. Аргон с гелием применяется для сварки толстого низколегированного металла, алюминия, отлично подходит для сварки чугуна.

Аргон с гелием применяется для сварки толстого низколегированного металла, алюминия, отлично подходит для сварки чугуна.

Как настроить сварочный аппарат МИГ

Прежде чем приступить к работе на сварочном полуавтомате, желательно пройти теоретическое обучение. Многие люди также спрашивают, как настроить аппарат для сварки металла.

Настройка происходит в несколько этапов:

- Регулировка силы сварочного тока, и регулировка давления газа, подача которого зависит от толщины обрабатываемого металла. Убедиться, что эти два значения соответствуют норме, очень легко — в инструкции к каждому устройству есть пункты, содержащие всю необходимую информацию. Стоит отметить, что не стоит выбирать слишком низкое давление, это может привести к медленной работе машины и ухудшению качества сварки.

- Настройка подачи проволоки. Также это зависит от силы тока и толщины свариваемого металла. Чем толще металл и выше сила тока, тем выше должна быть скорость подачи проволоки. В инструкции к каждому полуавтомату также есть таблица с установкой ориентировочных режимов.

- Регулировка силы и напряжения тока. Эти два параметра зависят от мощности машины.

- Выбор режимов для каждого типа металла. На пробном образце необходимо подобрать режимы, при необходимости скорректировать полярность и силу тока. Если аппарат настроить правильно, с учетом всех нюансов, вы получите стабильную, сварочную дугу. В инструкции есть таблица режимов сварки полуавтоматом, которая поможет новичку в подготовке аппарата к работе.

Как сваривать MIG

После настройки аппарата, выбора силы тока, скорости подачи проволочного электрода сварщик может приступать к работе.

Сначала нужно отрегулировать держатель мундштука, кончик которого должен находиться в зоне сварки. Нажав на спусковой крючок, наконечник следует зачистить в области, где будет происходить процесс сварки. Необходимо сделать два действия, нажать на курок и одновременно сжать металлическую заготовку.

Сварщик выполняет весь процесс, кроме подачи проволоки, и он должен внимательно следить за скоростью жала, которое должно находиться в правильном положении и под правильным наклоном.

Как выбрать сварочный аппарат МИГ

Прежде чем выбрать сварочный аппарат, необходимо проверить параметры электросети, а затем выбрать аппарат, ориентируясь на силу тока. Также необходимо определиться, для каких целей вы покупаете станок и какие металлы нужно будет сваривать.

Кроме того, вы можете посмотреть различные обучающие видео, которые помогут вам научиться пользоваться полуавтоматом, изучить основы полуавтоматической сварки. Также необходимую информацию можно найти в Интернете, на YouTube-канале, на специальных сайтах, где размещена инструкция по эксплуатации сварочного аппарата.

Поскольку в интернет-магазинах представлено большое разнообразие сварочных полуавтоматов, для правильного и быстрого выбора можно ориентироваться на топовые модели.

Как выполнять сварку MIG: различные виды сварки

Различные типы сварных швов отличаются своими настройками. Вид сварного шва различают по типу соединения и пространственному положению заготовок.

По пространственному положению:

- горизонтальный;

- вертикальный;

- потолок;

- дно.

По типу соединения:

- стыковое соединение;

- Тройник;

- внахлест;

- угловой.

Простейшие соединения заготовок — внахлест и встык в нижнем положении.

Вертикальный шов

Чтобы в полной мере использовать сварку, необходимо знать, как сварить вертикальный шов полуавтоматом. Направление вертикального шва зависит от толщины заготовок:

- Заготовки толщиной до 0,1 дюйма – направление сверху вниз.

- Толщина более 0,1 дюйма – направление снизу вверх.

- Резак расположен под углом 45 градусов к заготовке. Как правило, нужно уменьшить сварочный ток и скорость подачи проволоки по сравнению со сваркой аналогичных заготовок в нижнем положении.

Чтобы получить качественный шов, сварщик должен соблюдать три условия:

- Равномерная скорость горелки.

- Расстояние от резака до заготовки.

- Правильный угол.

Важно не перегревать свариваемый металл, чтобы он не стекал. Все остальное сделает сварочный полуавтомат.

Сварка тонкого металла

В сварке деталей толщиной до 1 мм нет ничего сложного. Наоборот, сварить тонкий листовой металл сварочным полуавтоматом не сложнее, чем толстый.

Тонколистовой металл сваривают двумя способами:

- обычный – все виды соединений;

- клепаные – заготовки укладываются внахлест и привариваются через предварительно проделанные в верхнем листе отверстия.

Для такой сварки есть несколько правил:

- сила тока и скорость подачи проволоки снижены;

- не держите горелку на одном месте – получите либо сварочный шов, либо прожжете заготовку;

- метод клепки – сварка начинается от центра нижней заготовки. Если начать сварку с краев верхней заготовки – металл просто заполнит отверстие, т.е. плохо сварится

- Если вы не хотите делать герметичное соединение, сплошной шов сваривать не нужно. Для тонких деталей достаточно точек с зазором 0,4-2,0 дюйма.

Сварка толстых металлов

При сварке заготовок тоньше 0,16 дюйма кромки скошены. Это делается для получения глубокого проникновения. Факел ведут не прямолинейно, а небольшими колебательными движениями. Например, зигзаг, спираль, вперед-назад и т. д. Так шов получится глубже и шире.

Правила:

- Между деталями делается зазор 0,4-0,8 дюйма;

- Ширина шва должна быть равна толщине заготовки (примерно), например, если сваривать две детали толщиной 6 мм, то шов должен заходить на каждую из них на 0,1 дюйма

- Если толщина заготовок более 0,2 дюйма, может потребоваться сварка в несколько проходов.

Первый шов делают по центру, второй и третий – вверху и внизу первого шва.

Первый шов делают по центру, второй и третий – вверху и внизу первого шва.

На практике понять, как работать с полуавтоматом, несложно. Получить приемлемые результаты можно уже в первый день тренировок. Главное не бояться экспериментировать и помнить, что настройки полуавтомата индивидуальны для каждого сварщика.

Какую роль играют автоматические сварочные аппараты в PennFab?

Несколько сложных процессов и дисциплин работают вместе в процессе изготовления металла, чтобы воплотить в жизнь конкретный проект. Сталелитейные компании нашли способы рационализировать свои операции, чтобы сделать процесс изготовления более рациональным. Чтобы помочь поддержать человеческий фактор, PennFab, Inc. на протяжении многих лет внедряла автоматические сварочные аппараты в наши производственные процессы.

Автоматические сварочные аппараты помогли нашим инженерам и техникам получить необходимые инструменты для воплощения каждого изделия в жизнь. Однако люди, незнакомые со сталелитейной промышленностью, могут не знать, как эти машины влияют на нашу повседневную жизнь на нашем предприятии. Мы расскажем, какую роль эти машины играют для нашей команды и ваших проектов.

Мы расскажем, какую роль эти машины играют для нашей команды и ваших проектов.

В производстве металлов сварка представляет собой один из самых ответственных и сложных процессов нашей команды. Сварка деталей вместе и обеспечение того, чтобы детали аккуратно соединялись и выдерживали давление ежедневного использования, составляют критически важную часть производственного процесса.

В прошлом каждую деталь, требующую сварки, делал опытный сварщик. По мере того, как проекты развивались и становились все более запутанными и сложными, поиск способов поддержки сварщиков и обеспечение того, чтобы каждый проект продвигался в хорошем темпе, становится необходимостью; именно здесь в игру вступает разработка автоматических сварочных аппаратов. С помощью этих машин сварщики могли выполнять более точные сварные швы, чтобы ускорить процесс и повысить производительность. Операторам по-прежнему приходится проводить окончательные проверки и проверки безопасности, чтобы обеспечить наилучшее качество конечного продукта, но эти машины помогли команде PennFab продолжать расти.

Как и большинство машин в производственной отрасли, не все машины имеют одну и ту же функцию или даже один и тот же метод работы. Говоря о сварочных аппаратах, самая большая разница сводится к полуавтомату и автомату. Оба стиля предлагают менеджерам проектов и операторам определенные преимущества, но вам нужно понимать их различия, чтобы выбрать, какой из них подходит для текущего проекта.

Полуавтоматические сварочные аппаратыАвтоматизация процесса сварки начинается с понимания двух основных категорий — полуавтоматических и автоматических. Для полуавтоматической разновидности оператор вручную загружает в машину необходимые детали и следит за спецификой сварочного процесса на протяжении всего проекта.

Пристальное внимание к мелким деталям помогает гарантировать, что ничего не пойдет не так и не испортит качество конечного продукта. Они будут следить за тем, как движется горелка, сохраняя детали как можно более неподвижными, и следят за соблюдением заданных параметров на каждом этапе сварки. Как только один сварной шов проходит окончательную визуальную проверку, оператор перезагружает машину и снова запускает процесс.

Как только один сварной шов проходит окончательную визуальную проверку, оператор перезагружает машину и снова запускает процесс.

Автоматические сварочные аппараты выполняют все аспекты сварочного процесса. Начиная с загрузки деталей, выполнения сварки и, в некоторых случаях, окончательного контроля качества, автоматические сварочные аппараты стремятся полностью автоматизировать процесс и двигаться вперед в быстром темпе.

Наличие оператора, который поможет устранить неполадки и перепроверит эти окончательные проверки качества, часто необходимо, чтобы гарантировать, что мы каждый раз получаем высококачественный сварной шов.

Преимущества автоматизированной сварки Автоматизация процесса дает руководителям проектов и инженерам определенные преимущества, когда речь идет об автоматизированной сварке. Автоматизация процесса сварки может помочь улучшить качество сварки, значительно увеличить производительность и уменьшить количество остаточного брака.

Качество любого сварного шва определяется двумя критическими факторами — целостностью и повторяемостью. Автоматизированный процесс помогает исключить человеческую ошибку из-за целостности и повторяемости уравнения. Кроме того, вы можете выполнять почти мгновенную проверку качества на месте и вносить тонкие коррективы в машины, если сварные швы получаются не так, как вам хотелось бы.

Повышение производительностиАвтоматизированные сварочные аппараты позволяют стабильно продвигать производственный процесс. Когда операторы наблюдают за их процессами, вы получаете скорость автоматизированной машины с точностью и качеством проверки человеческого глаза.

Уменьшение брака Ошибки могут произойти в любое время. Если срезать слишком много или слишком мало куска листового металла, это может означать, что у вас слишком много деталей, которые вы не можете использовать. Этот оставшийся металлолом после сварки часто может привести к увеличению количества отходов и количества непригодных деталей. С помощью автоматизированной машины вы можете настроить параметры, чтобы всегда срезать нужное количество металла и помочь вам избавиться от нежелательного металлолома.

Этот оставшийся металлолом после сварки часто может привести к увеличению количества отходов и количества непригодных деталей. С помощью автоматизированной машины вы можете настроить параметры, чтобы всегда срезать нужное количество металла и помочь вам избавиться от нежелательного металлолома.

Поиск подходящего партнера для вашего следующего производственного проекта означает, что вы понимаете, чего вы хотите от проекта и что вам нужно, чтобы воплотить его в жизнь. В PennFab наша команда состоит из лучших специалистов в области проектирования, производства и обработки, чтобы воплотить это в жизнь. Мы используем новейшее современное автоматизированное сварочное оборудование, чтобы предоставить нашей команде наилучшие возможности для воплощения вашего проекта в жизнь.

Свяжитесь с нашей командой, чтобы узнать больше о нашем процессе и начать свой следующий проект сегодня!

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) — это процесс, при котором соединение металлов производится путем нагрева дугой или дугами между электродом или электродами из оголенного металла и изделием.

Компоненты оборудования SAW, необходимые для дуговой сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, устройства подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочной горелки и кабеля для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы регенерации флюса, и ходовой механизм для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции дуговой сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока, переменного или постоянного, необходимо использовать систему подачи проволоки с электродом, чувствительным к напряжению.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но более популярны выпрямительные машины.

Сварочные аппараты для дуговой сварки под флюсом в диапазоне размеров от 300 до 1500 ампер.

Они могут быть подключены параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электроэнергия постоянного тока используется в полуавтоматических приложениях, а электроэнергия переменного тока используется главным образом в машинном или автоматическом методе.

Системы с несколькими электродами требуют специальных типов цепей, особенно при использовании переменного тока.

Для полуавтоматического применения сварочная горелка и кабель используются для подачи электрода и тока и подачи флюса на дугу.

Электродная проволока подается через дно этого флюсового бункера через токосъемный наконечник к дуге.

Пистолет с бункером может иметь пусковой переключатель для начала сварки или может использовать «горячий» электрод, так что при прикосновении электрода к изделию подача начинается автоматически.

Для автоматической сварки горелка крепится к двигателю механизма подачи проволоки и оснащена токосъемными наконечниками для передачи сварочного тока на электродную проволоку.

Бункер для флюса обычно крепится к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое иногда используемое оборудование может включать в себя тележку для путешествий, которая может быть простым трактором или сложным передвижным специализированным приспособлением. Обычно предусмотрена установка для рекуперации флюса, которая собирает неиспользованный флюс для подводной дуги и возвращает его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной за счет включения дополнительных устройств, таких как повторители шва, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема SAW (дуговая сварка под флюсом) Оборудование.Преимущества сварки под флюсом

Основными преимуществами сварки под флюсом или дуговой сварки под флюсом являются:

- высокое качество металлического шва.

- чрезвычайно высокая скорость и скорость наплавки

- гладкий, равномерный сварной шов без брызг.

- мало или нет дыма.

- отсутствие вспышки дуги, поэтому минимальная потребность в защитной одежде.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокой производительности.

- нормально, без задействования манипулятивных навыков.

Основные области применения SAW

Процесс сварки под флюсом широко используется при изготовлении толстолистовой стали. Это включает сварку:

- профилей

- продольный шов трубы большего диаметра

- Производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для работы под давлением и хранения

Он широко используется в судостроении для сращивания и изготовления узлов, а также во многих других отраслях промышленности, где используются стали средней и большой толщины.

Также используется для наплавки и наплавки, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. Оба влияют на свойства сварного шва, требуя от инженера выбора оптимальной комбинации для каждого проекта.Ограничения процесса

Основным ограничением SAW (дуговой сварки под флюсом) является ограничение позиций сварки. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Большое тепловложение и медленный цикл охлаждения могут стать проблемой при сварке закаленных и отпущенных сталей. При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, тогда как однопроходный сварной шов был бы приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть снижены до такой степени, что следует рассматривать дуговую сварку с флюсовой проволокой или какой-либо другой процесс.

При полуавтоматической дуговой сварке под флюсом невозможность увидеть дугу и ванну может быть недостатком при достижении корня разделки и надлежащем заполнении или определении размера.

Демонстрация процесса сварки пилой.Принципы работы

Процесс

Процесс дуговой сварки под флюсом показан на рис. 10-60. Он использует тепло дуги между постоянно питаемым электродом и изделием.

Рисунок 10-60: Схема процесса для SAW (дуговая сварка под флюсом)Тепло дуги расплавляет поверхность основного металла и конец электрода. Металл, расплавленный с электрода, переносится через дугу на заготовку, где он становится наплавленным металлом шва.

Экранирование получают из слоя гранулированного флюса, который укладывают непосредственно на зону сварки. Флюс вблизи дуги плавится и смешивается с расплавленным металлом сварного шва, способствуя его очистке и укреплению.

Флюс образует стеклообразный шлак, который легче по весу, чем наплавленный металл, и плавает на поверхности в качестве защитного покрытия.

Сварной шов находится под слоем флюса и шлака, отсюда и название дуговой сварки под флюсом. Флюс и шлак обычно покрывают дугу так, что ее не видно.

Нерасплавленную часть флюса можно использовать повторно. Электрод подается в дугу автоматически из катушки. Дуга поддерживается автоматически.

Перемещение может быть ручным или механическим. Дуга инициируется плавким пуском или системой реверса или возврата.

Нормальный метод применения и возможности размещения

Наиболее популярным методом применения SAW является машинный метод, при котором оператор контролирует операцию сварки.

Вторым по популярности является автоматический метод, при котором сварка выполняется нажатием кнопки. Процесс может применяться полуавтоматически; однако этот способ применения не слишком популярен.

Процесс не может быть применен вручную, поскольку сварщик не может управлять невидимой дугой. Процесс сварки под флюсом представляет собой процесс сварки в ограниченном положении.

Количество позиций для сварки ограничено, так как большая масса расплавленного металла и шлака очень жидкие и имеют тенденцию вытекать из соединения. Сварку можно легко выполнять в плоском положении и в горизонтальном угловом положении.

В соответствии со специальными контролируемыми процедурами возможна сварка в горизонтальном положении, иногда называемая сваркой на 3 часа.

Для этого требуются специальные устройства для удерживания флюса, чтобы расплавленный шлак и металл сварного шва не могли утечь. Процесс нельзя использовать в вертикальном или надземном положении.

Свариваемые металлы и диапазон толщины

Дуговая сварка под флюсом используется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально он использовался для сварки некоторых сплавов меди, никеля и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При многопроходной технике максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы могут выполняться до 3/8 дюйма (9,5 мм) за один проход, а в плоском положении угловые швы могут выполняться до 1 дюйма (25 мм).

Конструкция соединения

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для швов с разделкой кромок можно использовать конструкцию с квадратной разделкой толщиной до 5/8 дюйма (16 мм).

За пределами этой толщины требуются фаски. Используются открытые корни, но необходимы опорные стержни, поскольку расплавленный металл будет проходить через соединение.

При сварке более толстого металла, если используется достаточно большая поверхность притупления, подкладной стержень можно не использовать. Однако для обеспечения полного провара при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно выполнить подварочный шов, который сплавится с первоначальным сварным швом, чтобы обеспечить полное проплавление.

Сварочный контур и ток

В процессе дуговой сварки под флюсом или дуговой сварки под флюсом в качестве сварочной энергии используется либо постоянный, либо переменный ток. Постоянный ток используется для большинства приложений, использующих одну дугу. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Сварка постоянным током с постоянным напряжением более популярна для дуговой сварки под флюсом электродной проволокой диаметром 1/8 дюйма (3,2 мм) и меньше.

Система постоянного тока обычно используется для сварки электродной проволокой диаметром 5/3 2 дюйма (4 мм) и более. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Для сварки под флюсом переменного тока всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугами переменного, так и с постоянным током, используется система питания постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подаются в дугу, питаемую одним источником питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любом другом процессе дуговой сварки. Скорости осаждения для одиночных электродов показаны на рисунке 10-62. Есть по крайней мере четыре взаимосвязанных фактора, которые контролируют скорость наплавки при дуговой сварке под флюсом: полярность, длинный вылет, добавки во флюс и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, удлинив «вылет». Это расстояние от точки подачи тока на электрод до дуги. При использовании «длинного вылета» величина проходки уменьшается. Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Качество металла шва, наплавленного в процессе дуговой сварки под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у мягкой стали или низколегированного основного материала, если используется правильное сочетание электродной проволоки и флюса под флюсом. Когда сварка под флюсом выполняется машинным или автоматическим способом, исключается человеческий фактор, присущий процессам ручной сварки. Сварка будет более однородной и без несоответствий. Как правило, размер валика сварного шва за один проход при дуговой сварке под флюсом намного больше, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения медленнее. По этой причине газам предоставляется больше времени для выхода. Кроме того, поскольку шлак под флюсом имеет меньшую плотность, чем металл сварного шва, он будет всплывать к верхней части сварного шва. Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

При использовании полуавтоматического метода нанесения могут возникнуть некоторые проблемы. Электродная проволока может искривляться на выходе из сопла сварочного пистолета. Эта кривизна может привести к тому, что дуга загорится в неожиданном для сварщика месте. При сварке достаточно глубоких канавок искривление может привести к тому, что дуга будет направлена к одной стороне сварного шва, а не к его корню. Это приведет к неполному срастанию корней. Флюс будет задерживаться в корне сварного шва. Другая проблема с полуавтоматической сваркой заключается в том, что необходимо полностью заполнить разделку под сварку или сохранить точный размер, поскольку сварной шов скрыт и его нельзя наблюдать во время его выполнения. Для этого требуется сделать дополнительный проход. В некоторых случаях наплавляется слишком много сварного шва. Изменения в раскрытии корня влияют на скорость движения. Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Существует еще одна проблема качества, связанная с чрезвычайно большими наплавками за один проход. Когда эти большие сварные швы затвердевают, примеси в расплавленном основном металле и в металле сварного шва собираются в последней точке, чтобы замерзнуть, которая является центральной линией сварного шва. Если в этой точке имеется достаточное сдерживание и собирается достаточное количество примесей, может произойти растрескивание по центральной линии. Это может произойти при выполнении больших однопроходных плоских угловых швов, если пластины основного металла расположены под углом 45º к плоскости. Простое решение состоит в том, чтобы не размещать детали под истинным углом 45º. Его следует изменять примерно на 10º, чтобы корень шва не находился на одной линии с центральной линией углового шва. Другое решение состоит в том, чтобы сделать несколько проходов, а не пытаться сделать большой сварной шов за один проход.

Другая проблема качества связана с твердостью наплавленного металла. Чрезмерно твердые наплавки способствуют растрескиванию сварного шва во время изготовления или во время эксплуатации. Рекомендуется максимальный уровень твердости 225 по Бринеллю. Причиной твердого сварного шва углеродистых и низколегированных сталей является слишком быстрое охлаждение, неадекватная послесварочная обработка или чрезмерное налипание сплава в металле шва. Чрезмерное налипание сплава происходит из-за выбора электрода, содержащего слишком много сплава, выбора флюса, который вводит слишком много сплава в сварной шов, или использования чрезмерно высоких сварочных напряжений.

При автоматической и машинной сварке дефекты могут возникать в начале или в конце сварного шва. Наилучшее решение — использовать выступы на выходе, чтобы пуски и остановки находились на выступах, а не на изделии.

Графики сварки

Процесс дуговой сварки под флюсом, применяемый машинным или полностью автоматическим способом, должен выполняться в соответствии с графиками процедур сварки. Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Сварочные параметры

Сварочные параметры для дуговой сварки под флюсом аналогичны другим процессам дуговой сварки, за некоторыми исключениями.

При дуговой сварке под флюсом тип электрода и тип флюса обычно зависят от механических свойств, требуемых сварным швом. Размер электрода зависит от размера сварного шва и силы тока, рекомендуемой для конкретного шва. Это также необходимо учитывать при определении количества проходов или валиков для конкретного соединения. Сварные швы для одного и того же размера соединения могут быть выполнены за несколько или несколько проходов, в зависимости от желаемой металлургии металла шва. Многократные проходы обычно наплавляют металл более высокого качества. Полярность устанавливается изначально и зависит от того, требуется ли максимальное проникновение или максимальная скорость осаждения.

Основные переменные, влияющие на сварку, включают подводимое тепло и включают сварочный ток, напряжение дуги и скорость перемещения. Сварочный ток является наиболее важным. Для однопроходных сварных швов ток должен быть достаточным для желаемого провара без прожогов. Чем выше ток, тем глубже проникновение. При многопроходной работе сила тока должна соответствовать размеру сварного шва, ожидаемому за каждый проход. Сварочный ток следует выбирать в зависимости от размера электрода. Чем выше сварочный ток, тем выше скорость плавления (скорость наплавки).

Напряжение дуги изменяется в более узких пределах, чем сварочный ток. Это влияет на ширину и форму валика. Более высокое напряжение сделает валик более широким и плоским. Следует избегать чрезмерно высокого напряжения дуги, так как это может привести к растрескиванию. Это связано с тем, что расплавляется аномальное количество флюса, и избыточные раскислители могут переноситься на наплавленный металл, снижая его пластичность. Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Скорость перемещения влияет как на ширину валика, так и на проникновение. При более высоких скоростях перемещения получаются более узкие валики с меньшим проникновением. Это может быть преимуществом при сварке листового металла, где требуются небольшие валики и минимальный провар. Однако при слишком высоких скоростях возникает тенденция к подрезу и пористости, поскольку сварной шов быстрее замерзает. Если скорость перемещения слишком мала, электрод слишком долго остается в сварочной ванне. Это создает неправильную форму валика и может вызвать чрезмерное разбрызгивание и вспышку через слой флюса.

Вторичные переменные включают угол наклона электрода к изделию, угол самого изделия, толщину слоя флюса и расстояние между токосъемным наконечником и дугой. Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.