Описание основных причин износа коренных и шатунных вкладышей

Износ вкладышей приводит к снижению эффективности работы системы смазки двигателя, которое, в свою очередь, может привести к значительному износу отдельных частей силового агрегата, а также к снижению его рабочего ресурса. Поэтому при выявлении даже незначительного износа шатунных и/или коренных вкладышей необходимо предпринять меры по устранению неполадок.

Содержание

Обычно причинами износа является их естественное старение. Однако в некоторых случаях имеет место попадание на их рабочую поверхность грязи или мусора, возникновение коррозии, недостаточное смазывание, несоосность осей и другие причины. Как правило, вкладыши не подлежат восстановлению, поэтому их необходимо менять на новые. Процедура это достаточно сложная, поэтому самостоятельное ее выполнение имеет смысл лишь в случае, если у автовладельца есть соответствующий опыт выполнения работ и необходимые инструменты.

Описание работы вкладышей

Перед тем как перейти к описанию признаков, причин и методов по устранению износа вкладышей, необходимо разобраться в их предназначении, видах и принципе работы.

Существует два типа вкладышей коленчатого вала — коренные и шатунные. По сути, вкладыши являются подшипниками скольжения, и в их задачи входит выдерживание значительных нагрузок, возникающих между шатуном и шейкой коленчатого вала. В современных машинах (в большинстве случаев) вкладыши сделаны из пластичных алюминиевых сплавов (обычно с алюминий с оловом). Сверху они покрыты антифрикционным составом.

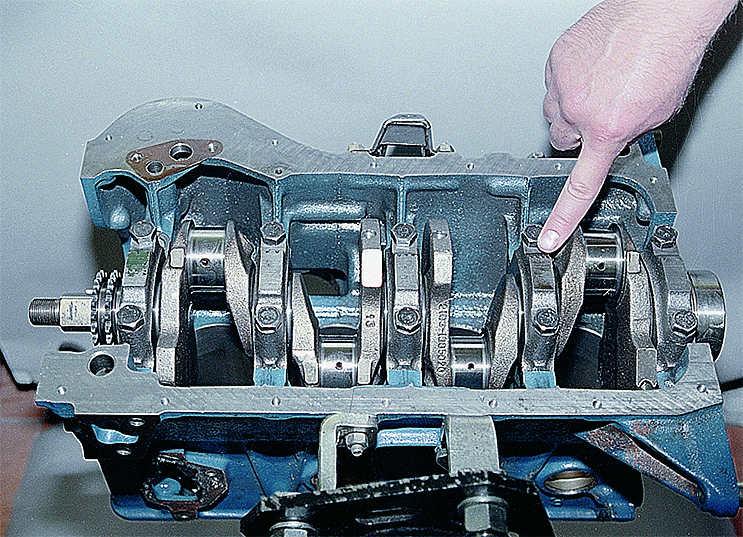

Коренные вкладыши расположены между коленчатым валом и местом, где коленвал проходит непосредственно через корпус двигателя, в посадочных местах, так называемых “постелях”. Коренные вкладыши имеют в своей конструкции отверстия, предназначенные для лучшего отвода масла. То есть, коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. А по факту на коренных вкладышах держится и вращается коленвал.

А по факту на коренных вкладышах держится и вращается коленвал.

Шатунные вкладыши располагаются в нижней части головки шатунов. А шатуны, в свою очередь, закрепляются с помощью шатунных вкладышей на шатунных шейках коленчатого вала. Функция шатунных вкладышей заключается в том, что они являются подшипниками скольжения для нижних головок шатунов и шатунных шеек коленчатого вала.

Износ вкладышей подразумевает значительное увеличение их зазоров (чем больше увеличение — тем хуже). Вследствие этого падает давление в системе смазки двигателя. Обычно в таких случаях на приборной панели загорается лампочка (масленка), символизирующая о том, что давление масла значительно упало. Особенно часто это проявляется на горячем двигателе, когда вязкость масла минимальна. Водители в таких случаях говорят, что “подшипники не держат масло”. Износ вкладышей — очень опасная проблема, которая может привести к большому износу других деталей двигателя и мотора в целом. А это может привести к значительному уменьшению их ресурса и повреждению.

Рекомендуется менять вкладыши при каждом капитальном ремонте двигателя.

Звук от стука коренных вкладышей обычно глухой, с металлическим оттенком. Его легко выявить, когда двигатель работает на холостых оборотах, и после этого обороты резко увеличиваются (резко надавить на педаль газа). При этом на них идет большая нагрузка и появляется стук. Аналогично нужно поступить и с шатунными вкладышами.

Несложно найти, и в каком именно цилиндре стучат вкладыши. Для этого нужно поочередно отключать (выкручивать) свечи зажигания на бензиновом двигателе или форсунки топлива на дизельном. Если при какой-либо выкрученной свече упомянутый стук пропал, значит, в этом цилиндре и существует проблема.

Признаки и причины износа

Теперь перейдем непосредственно к типам повреждений, которые способствуют износу вкладышей и выходу их из строя.

Попадание инородных тел

Признаки. Признаком попадание инородных тел или грязи является ситуация, когда возникает локальное повреждение рабочей поверхности на вкладыше. В некоторых случаях также возможно небольшое (меньшее) повреждение на обратной стороне детали. Как правило, мусор или грязь на поверхности вкладыша являются первопричиной дальнейшего износа. Поэтому нужно как можно раньше выявить указанную неисправность. В противном случае износ распространится дальше, и повреждена будет значительная площадь поверхности, вплоть до 100%.

В некоторых случаях также возможно небольшое (меньшее) повреждение на обратной стороне детали. Как правило, мусор или грязь на поверхности вкладыша являются первопричиной дальнейшего износа. Поэтому нужно как можно раньше выявить указанную неисправность. В противном случае износ распространится дальше, и повреждена будет значительная площадь поверхности, вплоть до 100%.

Причины. Как указывалось выше, причиной такой ситуации является попадание грязи или мусора между вкладышем и его опорой. Из-за этого также возникает образование мест с большим масляным давлением, в которых разрушается масляная пленка. В свою очередь это приводит к разрушению поверхности вкладыша в процессе его эксплуатации.

Методы устранения. В первую очередь необходимо выполнить проверку поверхностей опоры вкладыша и вала на предмет выявления на них повреждений. Если они есть — их необходимо устранить. После этого нужно убедиться, что поверхности чистые. Особенно это касается случая, когда устанавливаются новые вкладыши.

Грязевая эрозия

Признаки. Признаком грязевой эрозии является наличие задир или вкраплений грязи. Иногда и то и другое. В особо запущенных случаях грязевая эрозия может переместиться на области около масляных отверстий.

Причины. Причиной в данном случае является некачественное масло, в составе которого есть грязевые примеси или абразивные материалы.

Устранение. Необходимо проверить работу всех движущихся деталей двигателя. Особенно тщательно нужно проверить систему смазки. Имеет смысл также проверить систему очистки масла и воздуха (в первую очередь фильтры). При сборке двигателя нужно не допускать попадания в него грязи. После всего нужно обязательно поменять масло на новое.

Коррозионное истирание

Признаки. Речь идет о наличии коррозионного истирания на задней стальной поверхности вкладыша. Как правило, следы коррозии располагаются ближе к соединению половинок корпуса вкладыша.

Причины. В данном случае причин может быть несколько. Среди них:

В данном случае причин может быть несколько. Среди них:

- Снижение усилия запрессовки. Это приводит к незначительным перемещениям корпуса вкладыша относительно поверхности их опоры.

- Крепежные болты были слабо затянуты при монтаже.

- На контактных поверхностях опоры вкладышей имеются инородные тела.

- Продолжительная работа двигателя на высоких оборотах (особенно если это проявляется часто).

- Использование вкладышей с неподходящими размерами (шириной).

Устранение. В соответствии с различными причинами возникновения неполадки методы устранения также могут быть разными. В частности:

- Затянуть крепежные болты с моментом, рекомендованным заводом-изготовителем автомобиля.

- Выполнить ревизию посадочного диаметра опоры вкладыша.

- Проверить чистоту соприкасающихся поверхностей между вкладышем и опорой.

- Использовать вкладыш предписанного размера (ширины).

- Старайтесь не использовать длительное время двигатель на высоких оборотах.

Усталость металла

Признаки. Усталость может быть вызвана не только длительной эксплуатацией вкладыша, но и чрезмерной нагрузкой на него. Признаками его выхода из строя будет ситуация, когда из его тела будут буквально вырваны частички материала, особенно в местах значительной нагрузки.

Причины. Их также может быть несколько:

- Использование неподходящих или некачественных вкладышей. Это приводит к их значительной перегрузке.

- Основная нагрузка при работе приходится на края вкладышей.

- Неполное сгорание топлива в камере сгорания.

- Неверный тюнинг двигателя автомобиля.

Методы устранения. Соответственно, методы устранения также могут быть различными. Нужно проверить:

- осевую форму шейки вала.

- форму и геометрические размеры опор вкладыша.

- условия сборки двигателя, и в частности, установки вкладышей.

Также имеет смысл установить новый качественный вкладыш, подходящий по размеру.

Износ из-за проникновения олова

Признаки. Значительный слой олова в определенном месте на поверхности стальной основы. Обычно это сопровождается очень сильным локальным износом в том месте.

Причины. Возникновение небольших перемещений вкладыша на его посадочном месте, возникших из-за малого усилия запрессовки.

Методы устранения. Как правило, необходимо выполнить следующие действия. Первое — проверить посадочный диаметр опоры вкладыша. Второе — проверить чистоту сопрягаемых поверхностей вкладыша и опоры. Третье — проверить момент затяжки болтов и его корректировка в соответствии с рекомендациями завода-изготовителя.

Коррозия поверхности

Признаки. При коррозии, в зависимости от ее степени, всегда повреждается поверхность вкладыша. Она становится пористой и теряет свой цвет.

Причина. Как правило, описанное явление вызвано использованием некачественного масла, в процессе разложения которого выделяются кислоты, которые и вызывают коррозию.

Методы устранения. Необходимо провести ревизию двигателя, а особенно систему смазки. При наличии значительных повреждений на валу и вкладыше необходимо их устранить. В конце ремонтных работ нужно обязательно поменять масло на качественное новое, рекомендованное для данной машины.

Недостаточно смазывание

Диагностика износа вкладышей

Признаки. Малое количество или отсутствие масла может привести к возникновению истирания и/или оплавления рабочей поверхности вкладыша. А это в свою очередь является причиной усталости металла и его повреждения.

Причины. Разрушение смазывающей пленки между вкладышем и валом. Из-за этого в процессе работы значительно возрастает трение и увеличивается температура. Материалы плавятся. Причиной также может быть сбой системы смазывания двигателя. В случае, если деформирована опора вкладыша или повреждена поверхность шейки вала, то высока вероятность разрушения смазывающей пленки.

Методы устранения. Необходимо провести ревизию системы смазывания двигателя, в том числе, чистоту масла. Также имеет смысл проверить состояние поверхности шейки вала и опор вкладышей. При необходимости нужно выполнить ремонт. Также возможен вариант установки новых вкладышей.

Необходимо провести ревизию системы смазывания двигателя, в том числе, чистоту масла. Также имеет смысл проверить состояние поверхности шейки вала и опор вкладышей. При необходимости нужно выполнить ремонт. Также возможен вариант установки новых вкладышей.

Неправильная обработка шеек коленвала

Признаки. Внутренняя поверхность вкладыша контактирует с шейкой вала с одной или двух сторон корпуса вкладыша. Также возможен вариант, когда материал внутренней поверхности очень изнашивается с торцов по окружности.

Причины. Причинами такой ситуации может быть:

- Размер вкладыша не соответствует необходимому значению, обычно большая ширина.

- Внутренний замок корпуса вкладыша маленький по размеру.

- Шейка вала установлена неправильно.

- Галтель (или галтели) шейки имеют очень большую ширину.

- Упорные подшипники имеют очень большие зазоры.

- Упорные подшипники неверно отрегулированы.

Методы устранения. Методы устранения также могут быть следующими, нужно проверить:

Методы устранения также могут быть следующими, нужно проверить:

- тип корпуса вкладыша, его ширину, размер и форму замка.

- форму галтелей шейки вала.

- осевой зазор коленвала.

Царапины на поверхности

Признаки. Имеются отдельные царапины, которые по виду не напоминают рабочие потертости от работы механизма.

Причины. На рабочей поверхности вкладыша по каким-либо причинам (чаще всего из-за не соблюдения чистоты во время их установки) имеются мелкие инородные частицы. Возможно их образование вызвано технологиями литья или сверления.

Методы устранения. Выполнить промывание двигателя новым чистым маслом с помощью внешнего масляного насоса. Лучше промывку выполнять после сборки двигателя и до того, как автомобиль будет проходить обкатку.

Чрезмерная эрозия из-за кавитации

Признаки. Материал, из которого сделан вкладыш, имеет локальные точки вымывания. Обычно они расположены симметрично или центрально на рабочей поверхности вкладыша. Также возможно их возникновения на обратной стороне масляного канала.

Также возможно их возникновения на обратной стороне масляного канала.

Причины. Тут возможны несколько причин:

- попадание охлаждающей жидкости в масляную систему;

- увеличенная скорость потока масла в системе;

- детонация;

- неверные зазоры вкладыша.

Методы устранения. Методы устранения могут быть такими, необходимо проверить:

- наличие охлаждающей жидкости в системе смазывания двигателя;

- зазоры на вкладышах;

- скорость масляного потока;

- рабочие параметры системы зажигания, а также провести ревизию двигателя.

Несоосность

Признаки. При несоосности происходит чрезмерный износ лишь в районе верхней части корпуса вкладыша по направлению к кромке. При этом зоны изношенности находятся диаметрально противоположно на окружности.

Причины. Несоосность центральных осей вкладышей и шейки.

Методы устранения. Возможны следующие варианты:

- Проверить большой диаметр шатуна.

При этом в идеале центральная ось «постели» шатуна должна располагаться точно перпендикулярно упорным плоскостям. При этом нужно проверить, чтобы обе упорные плоскости были параллельны.

При этом в идеале центральная ось «постели» шатуна должна располагаться точно перпендикулярно упорным плоскостям. При этом нужно проверить, чтобы обе упорные плоскости были параллельны. - Для коренного вкладыша нужно проверить соосность «постелей» всех коренных вкладышей на двигателе.

Методы профилактики

Как указывалось выше, частичный выход вкладышей из строя влечет за собой повышенный износ двигателя, и в частности, системы его смазки. Поэтому чтобы не допускать подобной ситуации имеет смысл проводить периодические мероприятия по профилактике. Так, в первую очередь необходимо пользоваться тем моторным маслом, которое рекомендовано производителем автомобиля. Особенно это касается его вязкости. Не стоит покупать очень дешевое масло, поскольку высока вероятность, что в его составе будут абразивные частицы, которые негативно влияют на двигатель в целом, и на вкладыши в частности.

Также стоит производить периодическую проверку деталей двигателя, их состояние, геометрию, чистоту. При выполнении ремонтных работ нужно всегда следить за тем, чтобы в двигатель и/или систему смазки (масло) не попадала грязь. Существует так называемое “золотое правило” моториста, которое гласит, что лучше зазор на 0,03 мм больше, чем на 0,01 мм меньше. В таком случае вкладыш гарантировано не подведет, не расплавится и не застучит. Следите за состоянием двигателя вашего автомобиля, и он будет служить вам долгие годы.

При выполнении ремонтных работ нужно всегда следить за тем, чтобы в двигатель и/или систему смазки (масло) не попадала грязь. Существует так называемое “золотое правило” моториста, которое гласит, что лучше зазор на 0,03 мм больше, чем на 0,01 мм меньше. В таком случае вкладыш гарантировано не подведет, не расплавится и не застучит. Следите за состоянием двигателя вашего автомобиля, и он будет служить вам долгие годы.

Лучше не дожидаться ситуации, когда на приборной панели засветится лампочка, сигнализирующая о низком давлении масла. В идеале необходимо периодически проверять значение давления самостоятельно или в автосервисе. Ведь лампочка масленки светиться (то есть, срабатывает аварийный датчик) уже в крайнем случае, когда давление упало до критического. Этого лучше не допускать, особенно на двигателях со значительным пробегом.

Заключение

Необходимо периодически проверять состояние вкладышей, поскольку эти, казалось бы, незначительные детали могут привести к большим проблемам с масляной системой двигателя, тем самым значительно снизив его ресурс. И чем раньше удастся выявить поломку и устранить ее — тем с меньшими затратами в будущем придется столкнуться автовладельцу для проведения ремонта двигателя. Процедуру по замене можно провести как самостоятельно, так и на СТО. Однако, если вы решите выполнить ремонт самостоятельно, то вы должны быть на 100% уверены в том, что сможете довести дело до конца, поскольку замена подразумевает большой объем как демонтажных, так и монтажных работ.

И чем раньше удастся выявить поломку и устранить ее — тем с меньшими затратами в будущем придется столкнуться автовладельцу для проведения ремонта двигателя. Процедуру по замене можно провести как самостоятельно, так и на СТО. Однако, если вы решите выполнить ремонт самостоятельно, то вы должны быть на 100% уверены в том, что сможете довести дело до конца, поскольку замена подразумевает большой объем как демонтажных, так и монтажных работ.

Спрашивайте в комментариях. Ответим обязательно!

Проверка состояния вкладышей коренных и шатунных подшипников коленчатого вала

Проверка состояния вкладышей коренных и шатунных подшипников коленчатого валаПроверка состояния вкладышей коренных и шатунных подшипников коленчатого вала

Типичные примеры износа вкладышей подшипников коленчатого вала

А — Поцарапаны инородными частицами — видны крупицы, погрузившиеся в рабочий слой вкладыша

В — Недостаток масла — верхний слой стерт

С — Вкладыши неправильно расположены при установке — имеются блестящие (отполированные) участки

D — Шейка сведена на конус — верхний слой снят со всей поверхности

Е — Износ края вкладыша

F — Неисправность “усталости” — образовались кратеры или карманы

Несмотря на обязательность замены вкладышей коренных и шатунных подшипников в процессе выполнения капитального ремонта двигателя, состояние старых вкладышей необходимо подвергнуть внимательному изучению, так как по нему можно почерпнуть много полезной информации об общем состоянии двигателя. Вкладыши подшипников градуируются по толщине и принадлежность их тому или иному размерному классу определяется по цветовой маркировке.

Вкладыши подшипников градуируются по толщине и принадлежность их тому или иному размерному классу определяется по цветовой маркировке.

Выход подшипников из строя может происходить в результате недостатка смазки, попадания грязи или посторонних частиц, перегрузок двигателя, развития коррозии и прочих неблагоприятных воздействий. Примеры наиболее характерных дефектов вкладышей подшипников скольжения приведены на иллюстрации Типичные примеры износа вкладышей подшипников коленчатого вала. Вне зависимости от природы дефекта, причина его возникновения должна быть выявлена и устранена до начала сборки двигателя во избежание рецидивов.

Для осмотра извлеките вкладыши из своих постелей в блоке цилиндров/картере двигателя, коренных и шатунных крышках и нижних головках шатунов. Разложите снятые вкладыши на чистой ровной рабочей поверхности в порядке расположения на двигателе, чтобы можно было соотнести их состояние с состоянием соответствующих шеек коленчатого вала.

Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри после завершения капитального ремонта, проникнуть через фильтры или систему вентиляции картера. Часто грязь попадает сначала в двигательное масло и уже вместе с ним проникает в подшипники. Не следует забывать, что в процессе нормального износа двигателя неизбежно образуются металлические опилки. Если после выполнения восстановительных работ должное внимание не будет уделено процедуре чистки двигателя, в нем непременно останутся частицы абразива. Вне зависимости от способа проникновения в двигатель, все посторонние частицы рано или поздно оказываются внедренными в мягкую поверхность вкладышей подшипников скольжения и легко распознаются при визуальном осмотре последних. Наиболее крупные частицы обычно не застревают намертво во вкладышах, но оставляют на их рабочих поверхностях и поверхностях соответствующих шеек вала глубокие борозды и задиры.

Масляное голодание также может быть вызвано несколькими причинами, зачастую тесно взаимосвязанными друг с другом. К таковым относятся: перегрев двигателя (ведущий к разжижению масла), перегрузки (в результате которых масло вытесняется из подшипников), утечки масла (связанные с чрезмерной величиной рабочего зазора в подшипниках, износом масляного насоса, или чрезмерным повышением оборотов двигателя), и т.п. Нарушение проходимости маслотоков, чаще всего связанное с небрежностью установки компонентов при сборке, ведущей к рассовмещению масляных отверстий, также вызывает сокращение подачи масла в подшипники и, в конечном итоге, к выходу вкладышей из строя.

Следует помнить, что существенное влияние на срок службы подшипников оказывает манера вождения. Повышению нагрузки на двигатель способствуют частое полное открывание дроссельной заслонки, движение на малых оборотах и т.п. В результате происходит вытеснение масляной пленки из рабочего зазора подшипников, что ведет к размягчению вкладышей последних и образованию на их рабочей поверхности мелких трещин (усталостная деформация). В конечном итоге происходит отслоение отдельных фрагментов материала рабочего слоя и вырывание их из подложки.

Манера вождения также в значительной мере сказывается на сроке службы подшипников. Движение с полностью открытой дроссельной заслонкой, движение на пониженной передаче ведут к сильным перегрузкам подшипников и выжиманию из рабочих зазоров масляной пленки. При этом материал вкладышей размягчается, а рабочий слой растрескивается. Такого рода видоизменение подшипниковых поверхностей называется усталостной деформацией. В результате со временем рабочий слой начинает фрагментами отделяться от подложки и подшипники приходят в негодность.

При этом материал вкладышей размягчается, а рабочий слой растрескивается. Такого рода видоизменение подшипниковых поверхностей называется усталостной деформацией. В результате со временем рабочий слой начинает фрагментами отделяться от подложки и подшипники приходят в негодность.

Эксплуатация автомобиля в городском цикле зачастую связана с совершением множества коротких поездок, что ведет к развитию коррозии подшипников, так как недостаточный прогрев двигателя способствует выпадению внутри него конденсата и образованию едких газов. Агрессивные продукты скапливаются в двигательном масле, образуя шлам и кислоту, а так как масло непрерывно поступает в подшипники, в конечном итоге, воздействуют на материал вкладышей последних, вызывая его окисление и разрушение.

Неправильная установка вкладышей при сборке двигателя также ведет к быстрому их разрушению. При слишком плотной посадке недопустимо сокращается величина рабочего зазора, что является причиной масляного голодания подшипников. Попадание между спинками вкладышей и постелями подшипников посторонних частиц ведет к образованию участков возвышения рабочей поверхности и разрушению последней в процессе нормальной работы двигателя.

Попадание между спинками вкладышей и постелями подшипников посторонних частиц ведет к образованию участков возвышения рабочей поверхности и разрушению последней в процессе нормальной работы двигателя.

Как уже упоминалось выше в этом разделе, замена вкладышей при капитальном ремонте двигателя должна производиться в обязательном порядке, вне зависимости от их состояния (см. Установка коленчатого вала и проверка рабочих зазоров коренных подшипников) — попытка проигнорировать данное требование способна привести лишь к кажущейся экономии.

Вкладыши коленвала: неисправности и подбор новых деталей

Одним из важнейших элементов привычного нам ДВС является коленвал. За счет него энергию от сгорания топлива можно передать смежным элементам и обеспечить вращение колес. Ключевой момент здесь: вал вращается. На первый взгляд ничего особенного, но любой инженер подтвердит, что работа с вращающимися элементами требует особого подхода. Ведь необходимо обеспечить вращение для вибраций, а также нагрева, обусловленного действием сил трения. В этом очень помогают вкладыши коленвала, представляющие собой полукольца с т.н. антифрикционным покрытием. На первый взгляд, очень простая вещь, однако грамотному автолюбителя нужно знать об этих элементах коленвала все. Об устройстве вкладышей, их неисправностях, а также методике замены вы узнаете из материала Avto.pro.

В этом очень помогают вкладыши коленвала, представляющие собой полукольца с т.н. антифрикционным покрытием. На первый взгляд, очень простая вещь, однако грамотному автолюбителя нужно знать об этих элементах коленвала все. Об устройстве вкладышей, их неисправностях, а также методике замены вы узнаете из материала Avto.pro.

Подробнее о детали

Вкладыши по своей сути – это подшипники скольжения, в которых нуждаются шатуны, вращающие коленвал, и отдельные части самого вала. Вращение обеспечивает сгорающая в цилиндрах двигателя смесь воздуха и топлива. Разумеется, двигатель работает при больших нагрузках и стремится как можно сильнее раскрутить коленчатый вал. Проблема возможного трения деталей здесь стоит особенно остро, причем возникновение т.н. сухого (безмасляного) трения может вывести двигатель из строя очень быстро. Решение простое: обеспечить постоянное наличие тонкой масляной пленки. Выходит, что вкладыши коленчатых валов представляют собой лишь своеобразную защиту, которая поддерживает масляную пленку в местах трения. В идеале из строя по адекватным причинам вкладыши должны выходить. Сразу отметим, что вкладыши коленвала бывают следующие:

В идеале из строя по адекватным причинам вкладыши должны выходить. Сразу отметим, что вкладыши коленвала бывают следующие:

- Коренные. Такие вкладыши располагают между самим валом и теми местами, в которых он проходит через корпус двигателя;

- Шатунные. Их устанавливают между шатунами и шейками автомобильного коленвала.

Как уже было указано выше, вкладыши коленвала не похожи на классические роликовые или шариковые подшипники – они выглядят как обычные полукольца. Дело в том, что обычные подшипники не выдержат нагрузок, которые выдает силовой агрегат автомобиля. Лишь в некоторых маломощных моторах установлены подшипники качения, тем временем как наиболее распространенными являются именно подшипники скольжения. Резюмируя, назначение вкладышей коленчатого вала в следующем:

- Обеспечить нормальную передачу сил и моментов, которые возникают при работе силового агрегата;

- Минимизация сил трения, которые возникают в местах контакта коленвала, опор блока цилиндров, а также шатунов;

- Центровка деталей, правильное позиционирование;

- Распределение масла.

Здесь стоит отметить, что со временем геометрия вкладышей меняется. Сильно изношенные детали необходимо менять, но в качестве замены не всегда подходят оригинальные вкладыши, установленные еще на заводе автоконцерна. Рекомендуется установка вкладышей ремонтных размеров, толщина которых больше. Если на старый двигатель установить не ремонтные вкладыши, зазор между деталями будет слишком большим, что может вылиться к появлению стуков и интенсивному износу коленчатого вала.

Как устроены вкладыши коленвала

Конструкция современных подшипников скольжения коленчатого вала составная. Она включает в себя пару металлических полуколец, которые охватывают шейку коленчатого вала и снизу, и сверху. Сами полукольца при этом плоские – иначе бы не удалось создать достаточно небольшой зазор между вкладышем и валом. Кроме того, во вкладышах предусмотрены такие элементы:

- Одно или два отверстия, через которые масло может двигаться к масляному каналу;

- Продольная канавка, если это коренной вкладыш (нижний) или же верхний шатунный;

- Боковые стенки, если вкладыш упорный;

- Фиксирующий замок, выполненный в виде пазов под штифтовое крепление или в виде шипов.

Сами вкладыши при этом бывают биметаллические или же триметаллические. Самыми простыми и распространенными являются именно биметаллические вкладыши, основой которых является полосы 0,9 – 4,0 миллиметра толщиной из стали и с антифрикционным покрытием, толщина которого составляет 0,25 – 0,40 миллиметра. Как правило, такое покрытие выполнено из мягкого сплава меди, свинца и олова. Реже встречается сплав из меди, алюминия и олова, а также свинца, алюминия, олова и кремния. Как правило, медь и алюминий составляют 75% сплава.

Менее распространенные триметаллические вкладыши коленвала имеют специальный покровный слой очень малой толщины. Он призван защитить вкладыш от коррозии и быстрого износа. Состав сплава почти аналогичен составу для антифрикционного слоя, вот только в нем содержится очень много свинца и довольно мало меди. Кроме того, самые продвинутые и дорогостоящие вкладыши могут иметь дополнительные защитные слои – один с внутренней, а второй с наружной стороны. В составе защитных слоев может встречаться олово и никель. Сразу отметим, что подшипники скольжения имеют иногда имеют весьма занятные исполнения, так как автоконцерны могут создавать вкладыши по-своему, не руководствуясь единым стандартом.

В составе защитных слоев может встречаться олово и никель. Сразу отметим, что подшипники скольжения имеют иногда имеют весьма занятные исполнения, так как автоконцерны могут создавать вкладыши по-своему, не руководствуясь единым стандартом.

Причины и признаки неисправности

Вкладыши могут выходить из строя по ряду причин. Разумеется, эксплуатационный ресурс вкладышей очень большой, так что автолюбители не так часто сталкиваются с необходимостью их замены. Но если поломка все же случилась, действовать нужно незамедлительно. Рекомендуется сразу обратиться на СТО, где двигатель сможет осмотреть специалист. Однако продлить эксплуатационный ресурс вкладышей автолюбитель может. Вот по каким причинам данные детали могут выходить из строя:

- Попадание инородных тел;

- Усталость металла;

- Износ вследствие проникновения олова;

- Коррозия поверхности;

- Грязевая эрозия;

- Недостаточное смазывание;

- Эрозия из-за кавитации;

- Несоостность.

Как видите, причин выхода из строя довольно много. Давайте рассматривать их по порядку. Касательно первой причины: если на рабочую поверхность вкладыша попадают инородные тела или же грязь, дальнейший износ вкладыша происходит ускоренно. Строго рекомендована очистка системы и замена подшипников, если они имеют критический износ. Касательно второй: усталость может быть вызвана как длительной эксплуатацией, так и чрезмерной нагрузкой на деталь. Стоит опасаться как установки низкокачественных вкладышей, так и недогорания топлива в камерах и неправильного тюнинга мотора. Кроме того, имеет смысл проверить форму шейки вала. Касательно третьей: если вкладыш перемещается на своем посадочном месте, в местах, где слой олова значителен, он может изнашиваться намного сильнее. Здесь рекомендован осмотр, очистные работы и корректировка. Касательно четвертой причины: ускоренный износ детали и появление на ней следов коррозии зачастую связано с применением низкокачественного моторного масла. При этом особняком стоит выход вкладышей из строя вследствие грязевой эрозии (пятый пункт списка). На вид все просто: из-за скопления грязи на вкладышах, а в иных случаях и в области вокруг масляных отверстий, детали изнашиваются быстрее. На деле же причин, по которым в системе появляется так много грязи, несколько. Рекомендована замена масла, а также масляных и воздушных фильтров.

При этом особняком стоит выход вкладышей из строя вследствие грязевой эрозии (пятый пункт списка). На вид все просто: из-за скопления грязи на вкладышах, а в иных случаях и в области вокруг масляных отверстий, детали изнашиваются быстрее. На деле же причин, по которым в системе появляется так много грязи, несколько. Рекомендована замена масла, а также масляных и воздушных фильтров.

Одной из самых частых причин, по которой любые вкладыши приходится менять чаще обычного, кроется в невысоком качестве смазывания (шестой пункт списка). Вследствие возникновения сухого трения вкладыши могут изнашиваться очень сильно. Рекомендуется проверить систему смазывания агрегата, а также убедиться в опор вкладышей и общей целостности вала. Касательно седьмой причины: проверьте, нет ли в моторном масле примесей антифриза от утечки. Также имеет смысл убедиться в правильности зазоров вкладышей. В иных случаях эрозия из-за кавитация может быть вызвана частой детонацией топлива и слишком большой скоростью тока моторного масла в системе. Сам вкладыш при этом будет иметь хорошо заметные точки вымывания. И, наконец, что касается восьмой причины: если вкладыш сильно изнашивается ближе к кромке, нужно проверить правильность расположения осей вкладышей и шейки.

Сам вкладыш при этом будет иметь хорошо заметные точки вымывания. И, наконец, что касается восьмой причины: если вкладыш сильно изнашивается ближе к кромке, нужно проверить правильность расположения осей вкладышей и шейки.

Выявить поломку вкладыша зачастую удается лишь в самый последний момент. Именно по этой причине производители автомобилей рекомендуют периодически проводить диагностику двигателя, менять вкладыши, опционально производить шлифовку шеек коленчатого вала. Если вы слышите глухой металлический стук в районе двигателя, критически высока вероятность того, что его источником является вал с изношенными вкладышами. Как показала практика, стук шатунных вкладышей имеет высокую резкость и очень хорошо прослушивается, если вы удерживаете холостые обороты и затем резко подгазовываете.

Немного о подборе вкладышей

Самостоятельный подбор вкладышей – довольно рисковое дело, так как вероятность выбрать деталь, которая не вполне подходит к коленвалу вашего автомобиля, будет сложно. Дело в том, что потенциальному покупателю важно учитывать не только совместимость запчасти с автомобилем, но еще и состояние некоторых его узлов. В данном случае речь идет об коленчатом вале, который еще и придется отшлифовать. Так что без обращения к эксперту, который разберет двигатель и проведет диагностику, зачастую не обойтись. Вполне вероятно, что придется устанавливать ремонтные вкладыши большой толщины. Такие детали можно искать по следующим параметрам:

- Данные автомобиля;

- VIN-код;

- Код подходящего вкладыша.

Проще всего вести поиски в каталогах интернет-магазинов. Там автолюбитель сможет, к примеру, найти оригинальные вкладыши и, отталкиваясь от них, подобрать ремонтные. Если старые вкладыши просто износились по причине длительной эксплуатации и значительных нагрузок, есть вероятность того, что дефектовка коленчатого вала не потребуется. Из этого следует, что подходящие вкладыши будет подобрать несколько проще.

Если вы хотите выполнить как можно более значительный объем работ самостоятельно, то для начала вам придется определить показатель зазора. Для этого нужен динамометрический ключ и специальная калибровочная проволока. Если зазор большой, это говорит о необходимости расточки вала и дальнейшей установки ремонтных вкладышей. Работу с валом можно доверить исключительно профессионалам. Размер подходящих вкладышей можно определить микрометром. В технических руководствах тоже можно найти полезную для поиска вкладышей информацию.

Вывод

Вкладыши коленчатого вала – простые и, на первый взгляд, невероятно живучие элементы современных двигателей. Практика успела показать, что с необходимостью замены вкладышей за весь период пользования автомобилем приходится сталкиваться один-два раза. Но не стоит думать, что это именно та деталь, которая не должна ломаться. Напротив, вкладыши иногда называют защитными элементами коленчатого вала, так как они одними из первых принимают на себя удар. Если вы столкнулись с необходимостью замены вкладышей, ни в коем случае не медлите. Обратитесь к специалисту по двигателям и доверьте все ему, или же попытайтесь сделать часть работы самостоятельно.

Если вы столкнулись с необходимостью замены вкладышей, ни в коем случае не медлите. Обратитесь к специалисту по двигателям и доверьте все ему, или же попытайтесь сделать часть работы самостоятельно.

Как проверить коленвал?

При эксплуатации автомобиля возникает много случаев, при которых необходимо производить первичную и инструментальную диагностику коленчатого вала. К таким случаям относятся: плановый капитальный ремонт двигателя после отработанного назначенного ресурса; внеплановый капитальный ремонт двигателя после эксплуатации с максимальными нагрузками; внеплановый капитальный ремонт двигателя вследствие нарушения правил эксплуатации, установленных заводом-изготовителем; внеплановый капитальный ремонт двигателя вследствие разрушения деталей цилиндропоршневой группы, заклинивания двигателя, проворота подшипников скольжения коленчатого вала (вкладышей) и др.

Проверка коленвала.

Перед принятием решения о выполнении капитального ремонта коленчатого вала и, соответственно, капитального ремонта двигателя, необходимо выполнить первичную диагностику. Она в себя включает проверку пробега машины и календарный срок службы после начала эксплуатации и последнего капитального ремонта (если он выполнялся). Запустить двигатель и прогреть его, проверить давление масла, проанализировать расход масла и топлива, определить цвет выхлопных газов (сизый дым – повышенный расход масла, чёрный дым – повышенный расход топлива), наличие скрытых (определяются стетоскопом) и ярко выраженных стуков (отчётливо слышно на слух), сильных вибраций двигателя и его неравномерной работы. Проверяется компрессия в цилиндрах. После принятия решения о ремонте двигателя, демонтировать его и произвести разборку.

В процессе разборки осматривать визуально состояние коленчатого вала и его деталей, отсутствие видимых повреждений, а также повреждений деталей цилиндропоршневой группы. Не демонтируя коленчатый вал, проверить его осевой люфт. Снять коленвал, произвести его разборку, продолжая осматривать все его детали. Обращать внимание на номера вкладышей для определения, какого они ремонта. Шейки коленвала могут шлифоваться четыре раза.

Не демонтируя коленчатый вал, проверить его осевой люфт. Снять коленвал, произвести его разборку, продолжая осматривать все его детали. Обращать внимание на номера вкладышей для определения, какого они ремонта. Шейки коленвала могут шлифоваться четыре раза.

Если коленчатый вал не ремонтировался, на нём стоят вкладыши нулевого размера. На нерабочей стороне выбит знак завода, выбитая цифра говорит о том, какой ремонт выполнялся ранее. После выполнения четвёртого ремонта коленчатый вал подлежит утилизации, или после выполнения тщательной диагностики и при отсутствии повреждений, его можно отдать в наплавку или напыление с последующим шлифованием под нулевой размер и полированием.

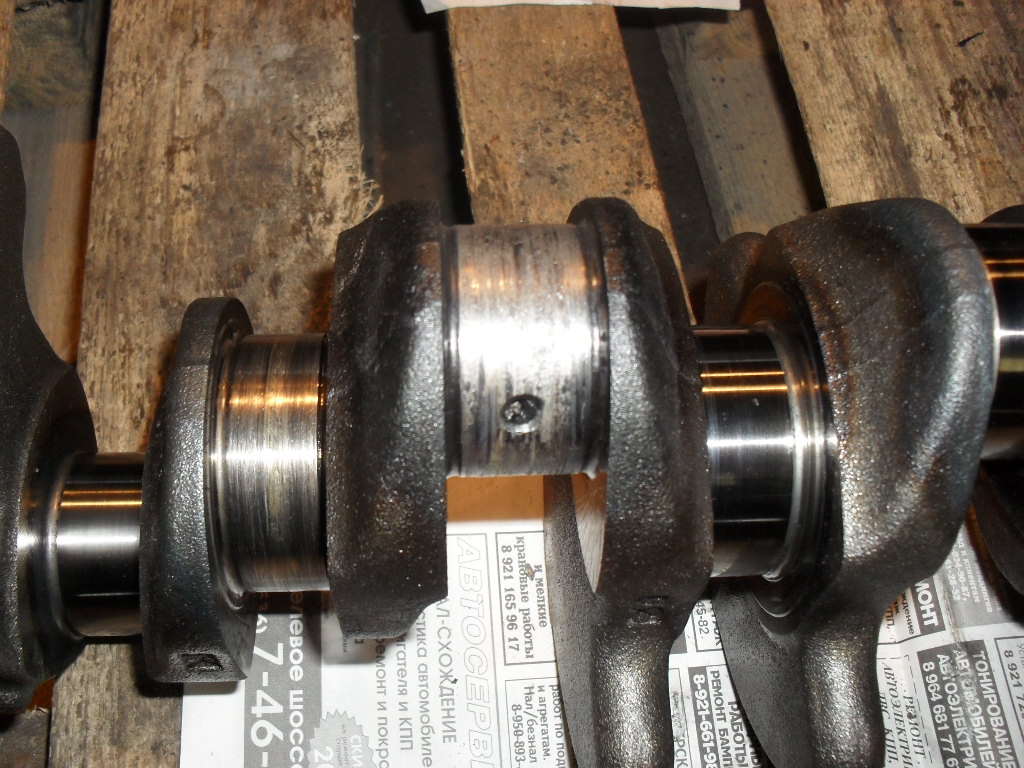

Проверить состояние коренных и шатунных шеек, наличие неравномерной выработки, задиров, царапин, трещин, наплывов. На этом этапе первичная диагностика коленчатого вала заканчивается, и теперь необходимо переходить к инструментальной диагностике. Если у вас навыки такой работы, а также инструмент и приспособления отсутствуют, её нужно передать специалисту, обычно тому же, который будет выполнять шлифовку шеек коленчатого вала и, при необходимости, другие ремонтные работы. Если всё необходимое есть в наличии, инструментальную диагностику можно выполнить своими руками.

Если всё необходимое есть в наличии, инструментальную диагностику можно выполнить своими руками.

Для этого необходима ровная металлическая плита толщиной 10-12 мм, длина и ширина которой позволит разместить призмы для установки коленчатого вала на крайние коренные шейки, и штатив с микрометром часового типа для проверки вала на изгиб (биение). Также проверяется биение остальных коренных шеек, а также соосность хвостовика и поверхности сальников коренным шейкам. После этого рычажным микрометром замеряются диаметры коренных и шатунных шеек, проверяется отсутствие эллипсной и конусной выработки (проверка выполняется в нескольких плоскостях). Допуски даются в инструкции по ремонту данного двигателя.

Все полученные размеры анализируются, и принимается решение о ремонтопригодности коленчатого вала. После выполнения этих операций коленчатый вал отдаётся на шлифовку шеек и их полировки. Свои данные измерений сопоставляются с данными измерений шлифовщика, и оформляется заказ на выполнение работ.

Приспособления для проверки коленвала.

Основным приспособлением для проверки коленчатого вала можно считать приспособление для измерения радиального биения. Самое простое приспособление – токарный станок. Коленвал зажимается в центрах, устанавливается микрометр часового типа, вал медленно проворачивается, и проверяются все коренные шейки, а также остальные посадочные места на биение. Существует станок, изготовленный по такому же принципу. Он состоит из станины, на которой закреплены передняя и задняя бабки с установленными в них центрами. Одна бабка закреплена неподвижно, вторая – подвижно. На станке закреплена подвижная каретка со штативом для крепления микрометра часового типа. Процесс измерения аналогичен первому.

Если в коленчатом валу отсутствуют посадочные места для центров, можно воспользоваться приспособлением следующей конструкции. Шлифуется для выравнивания поверхности металлическая плита толщиной 10-12 мм. Закрепляются две призмы с посадочными местами под коренные шейки. Коленвал устанавливается на переднюю и заднюю шейку. Штатив берётся для закрепления микрометра часового типа с тяжёлым или магнитным основанием. Проверка начинается со средней коренной шейки. Устанавливается ножка микрометра на шейку, выставляется «ноль» с запасом на биение, медленно прокручивается вал, фиксируются размеры. Если размер не выходит за пределы допуска, проверяются остальные коренные шейки, а также поверхности хвостовика и сальников.

Коленвал устанавливается на переднюю и заднюю шейку. Штатив берётся для закрепления микрометра часового типа с тяжёлым или магнитным основанием. Проверка начинается со средней коренной шейки. Устанавливается ножка микрометра на шейку, выставляется «ноль» с запасом на биение, медленно прокручивается вал, фиксируются размеры. Если размер не выходит за пределы допуска, проверяются остальные коренные шейки, а также поверхности хвостовика и сальников.

Диаметр шеек коленвала, эллипсность, конусность проверятся рычажным или другим микрометром, конструкция которого позволяет провести замеры. Пред замерами микрометр калибруется. Замер выполняется в нескольких плоскостях с поворотом на 90°. При подозрении на предельный размер, проверка выполняется более тщательно. Для проверки осевого биения коленчатого вала можно использовать этот же штатив с часовым микрометром или специальным щупом.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

понятие, функции, особенности проверки и замены

Двигатель транспортного средства представляет собой сложный по своей конструкции агрегат, состоящий из тысяч различных деталей. Чтобы система ДВС работала сбалансировано, все элементы агрегата должны функционировать должным образом. В этой статье мы поговорим о вкладышах для ремонта коленвала: в чем заключается их предназначение, какая маркировка и как произвести замену компонентов.

Содержание

[ Раскрыть]

[ Скрыть]

Описание вкладышей коленвала

Все коренные и шатунные шейки коленвала имеют свои собственные размеры, речь идет о параметрах, которые принимают шейки после процесса шлифовки. Размеры этих элементов должны полностью соответствовать габаритам, которыми обладают ремонтные вкладыши коленвала. Соответственно, при покупке таких запчастей необходимо учитывать параметры своего транспортного средства, ведь каждый отдельный мотор имеет свои размеры.

К примеру, если вы являетесь владельцем классического автомобиля ВАЗ, то должны иметь в виду, что отечественные авто имеют четыре различных размера вкладышей. Это означает, что коленвал в принципе может быть расточен не более четырех раз. Также нужно учесть, что вкладыши коленвала имеют и наружный размер, который никогда не изменяется, а вот внутренний может регулироваться из-за увеличения толщины элементов.

Назначение вкладышей

По сути, коренные вкладыши коленчатого вала, вне зависимости от маркировки, выполняют роль подшипников, предназначенных для улучшения скольжения шатунов. Шатуны, как известно, предназначены для вращения коленвала под воздействием микровзрыва горючей смеси в камерах сгорания мотора. Поскольку элементы периодически изнашиваются, автомобилист должен своевременно выполнять их снятие и замену, что также должно сопровождаться расточкой вала.

Не секрет, что при работе двигателя внутренние узлы подвергаются высоким нагрузкам и скоростям вращения. Это означает, что мотору просто необходимо снизить трение, в противном случае агрегат может выйти из строя практически сразу. Чтобы показатель силы трения был значительно ниже, все необходимые компоненты внутри мотора функционируют в микронной пленке, которая является масляной.

Это означает, что мотору просто необходимо снизить трение, в противном случае агрегат может выйти из строя практически сразу. Чтобы показатель силы трения был значительно ниже, все необходимые компоненты внутри мотора функционируют в микронной пленке, которая является масляной.

Эта прослойка, которая обволакивает металлические компоненты агрегата, образовывается исключительно при достаточном давлении рабочей жидкости. В частности пленка всегда должна находиться между коренной шейкой коленвала и вкладышем, в результате чего показатель трения не такой высокий, как мог бы быть. Соответственно вкладыши, изготовление которых осуществляется из металла, представляют собой надежную защиту, которая позволяет повысить ресурс эксплуатации вала в целом.

Конструкция

Казалось бы, вкладыш коленвала — обычная деталь, но ее изготовление осуществляется с применением нескольких различных металлов.

Соответственно вкладыш состоит из нескольких слоев, которые мы рассмотрим ниже:

- изготовление первого слоя осуществляется из меди, ее процент может составлять от 69 до 75%;

- изготовление второго слоя осуществляется из свинца, его процент составляет от 21 до 25%;

- третий слой — олово, около 2-4%.

В целом общая толщина вкладыша составляет 250-400 микро. Следует отметить, что иногда для изготовления вкладыша применяется не медь, олово и свинец, а специализированный алюминиевый сплав. Маркировка в этом случае будет зависеть исключительно от производителя.

Виды

Что касается видов, то маркировка здесь будет зависеть от типа компонента.

В целом вкладыши для коленчатого вала подразделяются не несколько групп:

- Коренные. Вне зависимости от маркировки, коренные вкладыши выполняют сходные функции. Они монтируются между коленчатым валом и тем местом, где этот вал проходит через корпус мотора.

- Шатунные. Шатунные компоненты расположены непосредственно между шатунами и шейками вала.

В принципе вкладыши, как шатунные, так и коренные, производятся для каждого типа мотора, но все они различаются между собой по внутреннему диаметру. В зависимости от модели двигателя диаметры элементов будут различны, даже для одного двигателя. Как правило, разница в диаметре, то есть шаг, составляет 0.25 мм. Это значит, что размерный ряд деталей, составляется следующим образом: 0.25 мм, 0.5 мм, 0.75 мм и т.д.

В зависимости от модели двигателя диаметры элементов будут различны, даже для одного двигателя. Как правило, разница в диаметре, то есть шаг, составляет 0.25 мм. Это значит, что размерный ряд деталей, составляется следующим образом: 0.25 мм, 0.5 мм, 0.75 мм и т.д.

Проверка и замена вкладышей

Когда нужно менять?

Поскольку коленвал функционирует в условиях высоких температурных и физических нагрузок, только подшипники могут удержать его на своей оси. Шейки, как коренные, так и шатунные, исполняют роль внутренних обойм, а вот вкладыши — наружных. Как и другие элементы мотора, вкладыши со временем изнашиваются, что приводит к необходимости их замены.

Физический износ является важным условием, при котором возникает необходимость снятия и замены элементов. Как бы автолюбитель не желал избежать износа, это невозможно. Эксплуатация транспортного средства с изношенными деталями может привести к выходу из строя двигателя.

Однако необходимость снятия и установки новых запчастей может возникнуть и в других случаях. К примеру, часто отечественные автолюбители сталкиваются с такой проблемой, как проворачивание вкладышей. Тонкая пластина элемента монтируется в специальную канавку, а снаружи выступы упираются в торцевые части подшипников. В некоторых случаях, когда нагрузки очень высокие, выступы не в состоянии удержать вкладыш, в результате чего последний проворачивается.

В этом случае дальнейшая работа двигателя внутреннего сгорания будет невозможной, эта неисправность возникает по следующим причинам:

- в результате использования очень вязкого масла;

- при отсутствии смазывающей жидкости или попадании в нее абразива;

- при очень малом натяге при монтаже крышек подшипников;

- если масло недостаточно вязкое;

- если двигатель регулярно эксплуатируется в условиях высоких нагрузок и перегрузок.

Признаки износа

Если вы уже поняли, что ремонт мотора вашего автомобиля неизбежен, то вам наверняка будет интересно выявить износ элементов. Чтобы определить замеры, вам потребуется микрометр, однако выявить поломку можно и визуально. В ходе осмотра вам также потребуется оценить возможность последующей расточки вала.

Чтобы определить замеры, вам потребуется микрометр, однако выявить поломку можно и визуально. В ходе осмотра вам также потребуется оценить возможность последующей расточки вала.

А вот если вкладыши начали проворачиваться, то их снятие и установка новых должна производиться как можно быстрее. Одним из признаков износа является громкий стук вала, снижение мощности двигателя, а также его регулярные попытки заглохнуть.

В том случае, если заклинили шейки, то движение на автомобиле будет невозможным. Так или иначе, но вам придется осуществить подробный осмотр элементов. Если на шейках будут выявлены волнообразные повреждения, которые в принципе можно прочувствовать и руками, то коленвалу необходимо расточка. Соответственно замена вкладышей коленвала в этом случае также будет необходимой. Если вы собрались покупать новые детали, то лучше это сделать после того, как мотор будет расточен, ведь если износ достаточно большой, то вы можете прогадать с размером.

Последовательность действий по замене

На сегодняшний день процедура снятия и установки вкладышей коленвала не особо популярна среди наших автомобилистов. Водители в большинстве случаев доверяют эту процедуру специалистам, но некоторые все же решаются на то, чтобы произвести замену элементов в домашних условиях. Мы рекомендуем осуществлять ремонт своими руками только в том случае, если вы имеете хоть какие-то знания.

Водители в большинстве случаев доверяют эту процедуру специалистам, но некоторые все же решаются на то, чтобы произвести замену элементов в домашних условиях. Мы рекомендуем осуществлять ремонт своими руками только в том случае, если вы имеете хоть какие-то знания.

В целом процесс замены вкладышей описан ниже:

- Перед тем, как приступить к замене компонентов, необходимо проверить наличие зазора между валом и вкладышем. Чтобы сделать это, вам потребуется использовать калиброванную пластиковую проволоку, которая находится на шейке. Затем крышка с элементов устанавливается и затягивается с необходимым усилием, в данном случае этот показатель составляет 51 Нм. Все замеры следует производить с помощью динамометрического ключа.

Когда крышка демонтирована, показатель зазора будет соответствовать степени сплющивания проволоки. Для оценки нужного параметра следует использовать номинальный зазор, данный показатель должен быть указан в сервисном мануале к вашему авто. В том случае, если при проверке зазора вы выявили, что он больше того, который указан вашим автопроизводителем, то вкладыши придется менять. Покупка вкладышей осуществляется строго в соответствии с вашей моделью авто, если зазор слишком большой, то покупайте детали только после расточки вала.

Покупка вкладышей осуществляется строго в соответствии с вашей моделью авто, если зазор слишком большой, то покупайте детали только после расточки вала. - Когда все зазоры были замерены, необходимо будет демонтировать шатуны со всех шеек. Затем снимается коленчатый вал и осуществляется его расточка. Непосредственно сам процесс шлифовки должен происходить на центростремителе. Естественно, такое устройство вряд ли найдется в гараже у рядового автомобилиста, поэтому процедуру шлифовки все же лучше будет доверить профессионалам.

Когда коленвал расточен, приступаете к выбору ремонтных вкладышей. В этом случае вам опять придется воспользоваться микрометром, затем осуществите примерку вкладышей вала. Снимая старые вкладыши, обратите внимание на их состояние — возможно, их выход из строя обусловлен внешними механическими воздействиями. Чтобы неисправность не повторилась через некоторое время, причину желательно устранить, разумеется, если она в принципе есть. Ведь как вы помните, выход из строя вкладышей может быть следствием физического износа.

- Только после того, как вы окончательно выбрали запчасти для ремонта, можно приступить к процессу установки коленчатого вала. Все действия по монтажу осуществляются в обратной последовательности, все должно быть сделано правильно и строго в соответствии с требованиями автопроизводителя. Только когда все компоненты будут установлены на свое место, можно закрутить крышки коренных подшипников.

- После этого приступаете к процедуре монтажа непосредственно самих вкладышей вала, а также шатунов. В целом этот процесс не должен занять много времени и сил. Ремонтные вкладыши необходимо смазать моторной жидкостью, после чего закручиваются их крышки. Собственно, сам монтаж довольно прост, если не считая подготовительные процессы.

Всегда при эксплуатации своего «железного коня» помните о том, что коленчатый вал является одним из самых дорогих в плане ремонта и замены узлов. Тем более, что он испытывает очень серьезные нагрузки при функционировании. Соответственно вам, как водителю, необходимо принимать все меры для того, чтобы увеличить его ресурс службы. И немаловажной процедурой для этого является расточка, которая должна осуществляться вовремя. Если процесс расточки выполнен правильно, то все шейки будут гладкими, соответственно, они смогут выдерживать сильные нагрузки при эксплуатации.

И немаловажной процедурой для этого является расточка, которая должна осуществляться вовремя. Если процесс расточки выполнен правильно, то все шейки будут гладкими, соответственно, они смогут выдерживать сильные нагрузки при эксплуатации.

Также учитывайте и то, что мотор транспортного средства является достаточно сложным по своей конструкции агрегатом. И хотя некоторые специалисты могут разобрать и собрать его своими руками даже с закрытыми глазами, демонтаж и монтаж коленчатого вала все же требует специфических навыков. Поэтому при отсутствии хорошего опыта мы не рекомендуем вам браться за это дело. Ведь перетянув или недотянув вкладыши при установке, можно вновь столкнуться с проблемой их проворачивания.

Загрузка …Видео «Меняем вкладыши коленвала в домашних условиях»

На примере автомобиля Форд Транзит предлагаем вам ознакомиться с процессом замены вкладышей коленвала.

вкладыши коленвала

Вкладыши коленвала коренные и шатунные являются важнейшими деталями любого двигателя, несмотря на свои небольшие размеры. В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

Вообще долговечность подшипников скольжения, именуемых вкладышами, как коренных, так и шатунных, очень сильно зависит от состояния и зазоров между вкладышами и сопрягаемыми с ними деталями, а именно коренных и шатунных шеек коленчатого вала. О правильных (допустимых) рабочих зазорах вкладышей и шеек коленвала мы поговорим чуть позже, а сначала рассмотрим что из себя представляют такие детали, как вкладыши коренные и шатунные и какую роль они играют.

Не для кого не секрет, что двигатель внутреннего сгорания работает от горения топлива в камерах сгорания и расширения появляющихся в процессе горения газов, которые под высоким давлением толкают поршни двигателя, а те в свою очередь с большой силой толкают шатуны.

Ну а шатуны своими нижними отверстиями (нижними головками) упираются и толкают с огромной силой шейки коленчатого вала, имеющего форму кривошипа и коленчатый вал при этом преобразует возвратно-поступательное движение поршней и шатунов во вращательное движение маховик, который через трансмиссию передает вращение на ведущие колёса автомобиля (мотоцикла и т. д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

И именно вкладыши коренные и шатунные, являющиеся подшипниками скольжения шатунов и шеек, установлены между отверстиями в головках шатунов и шейками коленвала и они обязаны снизить трение и выдержать огромные нагрузки между шатуном и шейкой коленчатого вала.

Чтобы снизить трение, (кроме подачи моторного масла под давлением с помощью системы смазки) вкладыши современных двигателей имеют антифрикционное покрытие и к тому же изготовлены из пластичных сплавов (чаще алюминиевых), чтобы противостоять большим нагрузкам и при этом не разрушиться.

К тому же пластичный и антифрикционный материал вкладышей не позволяет быстро износиться шейкам коленчатого вала. Вкладыши постепенно изнашиваясь сами, не дают быстро износиться шейкам коленчатого вала, ведь вкладыши мягче самих поверхностей шеек. Конечно же при работе двигателя на поверхностях шеек коленвала не даёт образоваться задирам, прихватам (или вообще разрушиться) создаваемая системой смазки масляная плёнка, но и сам качественный материал вкладышей тоже имеет огромное значение.

Вкладыши бывают коренными и шатунными.

Коренные вкладыши — место их установки в блоке мотора в специальных местах (постелях), и места установки и трения их с коренными шейками коленвала на чтырёхцилиндровых двигателях имеются в пяти местах (опорах) в нижней части блока двигателя.

Коренные вкладыши коленвала как правило имеют канавки и отверстия для лучшего подвода смазки (см. фото) и по сути они являются опорами для коленчатого вала при укладке его в блок двигателя ну и разумеется являются опорами и подшипниками скольжения коленвала при вращении коленвала в блоке мотора.

И конечно же коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. Вообще на коренных вкладышах держится и вращается весь коленчатый вал двигателя и от этого вполне понятна важность этих деталей и их технического состояния.

Шатунные вкладыши место их расположения понятно из названия и конечно же устанавливаются они в нижние головки шатунов, а шатуны в свою очередь крепятся через шатунные вкладыши на шатунных шейках коленвала.

Шатунные вкладыши как правило имеют более простое устройство и являются опорами и подшипниками скольжения для нижних головок шатунов и шатунных шеек коленвала. Через шатунные вкладыши передаются большие нагрузки от шатунов (их нижних головок) на шатунные шейки коленчатого вала. И естественно важность этих деталей вполне понятна.

Разумеется после определённого пробега двигателя, даже при самом качественном моторном масле и исправной системе смазки, как коренные так и шатунные вкладыши постепенно изнашиваются и их следует менять ( о замене чуть позже). Об износе вкладышей как правило водителя оповещают стуки и потеря давления масла.

Стуки шатунных и коренных изношенных вкладышей отличаются по звуку и опытный водитель или механик легко может определить какой из вкладышей застучал.

Стук коренных вкладышей обычно металлический, глухого тона. Легко обнаруживается когда мотор работает на холостых оборотах при резкой подаче газа (резком увеличении оборотов коленвала). И частота стуков увеличивается при повышении оборотов коленвала.

И частота стуков увеличивается при повышении оборотов коленвала.

Стук шатунных вкладышей резче стука коренных и он так же хорошо прослушивается на холостых оборотах двигателя при резкой подаче газа и резком увеличении оборотов коленвала. А вкладыши какого шатуна изношены и стучат, легко определить отключая по очереди свечи зажигания или форсунки дизельного двигателя (если при отключении какого то цилиндра стук пропадёт, значит именно в этом цилиндре и изношены шатунные вкладыши).

Что касается падения давления масла, то это происходит не только от износа вкладышей, но и по другим причинам, например от износа масляного насоса, или от износа постелей распредвала, ну или от износа сопряжения редукционного клапана.

Поэтому прежде чем менять вкладыши, сначала следует убедиться в точной причине падения давления, возможно причиной падения давления масла являются не вкладыши коренные и шатунные (особенно если они работают без шумов и стуков).

Замена вкладышей коленвала ремонтными.

Как было сказано выше, с ростом общего пробега двигателя, вкладыши постепенно изнашиваются, зазоры между ними и шейками коленвала увеличиваются, появляются шумы (стуки), давление масла падает и требуется замена изношенных вкладышей на новые. Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Обо всём этом (а также о замерах и подборе ремонтных вкладышей, шлифовке шеек и другие нюансы) я уже очень подробно написал в статье «Шлифовка коленвала» вот здесь. Но и в этой статье следует описать основные важные моменты, касающиеся вкладышей коленвала, как коренных, так и шатунных.

Для начала следует сказать, что ремонтные вкладыши для большинства автомобилей и мотоциклов выпускают с увеличенной на 0,25 мм толщиной (0,25; 0,5; 0,75; и 1 мм) и это позволяет для большинства двигателей сделать четыре ремонта. Однако в некоторых случаях, например когда после халатной эксплуатации двигателя появляются прихваты, задиры, глубокие царапины на шейках коленвала, после устранения этих дефектов с помощью шлифовки шеек, иногда приходиться перескакивать через ремонтный размер.

То есть после более глубокой шлифовки шеек коленвала (чтобы избавиться от дефектов на шейках) приходится устанавливать ремонтные вкладыши которые толще не на о,25 мм, а уже на 0,5 мм.

Или бывает наоборот, что при небольшом пробеге мотора и профилактическом ремонте двигателя (например замене поршневых колец) кто то решает заменить и вкладыши, и при нормальном состоянии шеек коленвала, вкладыши заменяют не ремонтными, а всего лишь новыми стандартного размера.

Все эти нюансы и какого размера вкладыши коленвала установить, следует определить замерами шеек кленвала и замерами рабочего зазора между вкладышами и шейками коленвала. Вообще рабочий зазор (который имеет определённые допустимые значения, которых следует придерживаться) и является главной отправной точкой при решении, что делать с двигателем (точнее с коленвалом и вкладышами) при ремонте.

Поэтому после разборки двигателя, первым делом следует осмотреть шейки коленвала и произвести их замеры , а также замеры рабочего зазора между вкладышами и шейками коленвала. Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Далее следует с помощью микрометра замерить диаметр шеек в двух диаметрально противоположных плоскостях, чтобы выявить овальность шейки и если имеется овальность превышающая допуск, то необходимо обязательно устранить её с помощью шлифовки шеек (о допусках овальности шеек я напишу чуть ниже).

Овальность коренных шеек коленвала можно легко выявить не только с помощью микрометра, но и с помощью индикатора часового типа, при этом уложив коленвал на две призмы (см. фото) и прокручивая его рукой.

Вообще две призмы и индикатор часового типа позволяют полностью проверить коленвал на биение, допуски которого показаны на рисунке слева и которое не должны превышать:

- коренных шеек и посадочной поверхности коленвала под ведущую шестерню масляного насоса — не более 0,03 мм.

- посадочная поверхность на коленвале под маховик — не более 0,4 мм.

- посадочная поверхность коленвала под шкивы и поверхности трения кромок сальников коленвала — не более 0,05 мм.

Все вышеописанные допуски поаказны на рисунке 1.

Ещё (как было сказано выше) необходимо с помощью микрометра измерить диаметры шеек коленвала, как коренных, так и шатунных. И если при замерах выяснится, что износ шеек более чем 0,03 мм (стандартный размер новых шеек ищите в мануале вашего двигателя), а также если на шейках имеются задиры, риски, царапины, то шейки обязательно следует шлифовать до ближайшего ремонтного размера.

Также замеряем микрометром шейки в диаметрально противоположных местах и если при замерах выяснится, что овальность шеек превышает допуск в 0,03 мм, то необходимо избавиться от овальности шеек с помощью их шлифовки до ближайшего ремонтного размера.

Овальность и конусность шатунных и коренных шеек коленвала после их шлифовки не должна превышать 0,005 мм. А смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифовки должно быть в пределах ±0,35 мм. — имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

— имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

Для проверки выше описанных допусков на грамотную шлифовку, опять же устанавливаем коленчатый вал крайними коренными шейками на две призмы и выставляем коленвал так, чтобы ось шатунной шейки первого цилиндра была в горизонтальной плоскости, проходящей через оси коренных шеек. После этого индикатором часового типа проверяем смещение в вертикальном направлении шатунных шеек второго, третьего и четвёртого цилиндров относительно шатунной шейки первого цилиндра двигателя.

Основные размеры для ремонтной шлифовки коленвала ВАЗ 2108-09

После шлифовки шеек коленчатого вала до ближайшего ремонтного размера, можно устанавливать новые ремонтные вкладыши коленвала. Для большинства двигателей изготавливают сталеалюминиевые тонкостенные вкладыши. И как правило верхние вкладыши (для отечественных переднеприводных вазовских машин) первой, второй четвёртой и пятой опор имеют канавку на внутренней поверхности, а нижние вкладыши не имеют канавок. А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

Следует помнить, что на вкладышах коленвала нельзя производить никаких подгоночных работ. А если ваши бэушные вкладыши имеют задиры, риски, или отслоения антифрикционного слоя, то разумеется такие вкладыши следует заменить новыми.

Рабочий зазор между вкладышами и шейками коленвала можно проверить расчётом после промерки деталей микрометром. Но гораздо легче проверить зазор с помощью специально предназначенной для этого пластиковой калиброванной проволоки (наподобие рыболовной лески).

Купив проволоку и сняв крышки подшипников скольжения, перед проверкой тщательно очищаем рабочие поверхности вкладышей и шеек коленвала и укладываем кусочек проволоки между проверяемой шейкой и вкладышем. Далее устанавливаем шатун с крышкой или крышку коренного подшипника скольжения (зависит от того, зазор какой шейки вы проверяете) и затем остаётся затянуть гайки илиболты крепления крышек подшипников.

Гайки шатунных болтов следует затянуть с моментом 51 Н•м (5,2 кгс•м). Ну а болты крышек коренных подшипников следует затянуть с моментом 80,4Н•м (8,2кгс•м). Это данные требуемого момента затяжки для вазовских переднеприводных машин, а для двигателей иномарок и других машин следует уточнить данные в мануале конкретного (вашего) двигателя.

После затяжки вышеописанным моментом, крышка опять снимается, сплющенная проволока изымается и с помощью специальной шкалы, показанной на фото 3 слева (шкала имеется в комплекте с проволокой) проверяется рабочий зазор между вкладышем и шейкой коленвала.

Для большинства двигателей с объёмом не более 1,5 литра номинальный расчётный рабочий зазор должен быть в пределах 0,02 — 0,07 мм для шатунных шеек, и 0,026 — 0,073 мм для коренных шеек коленвала. Однако эти данные советую уточнить в мануале конкретного (вашего) двигателя.

Если зазор меньше предельно допустимого 0,1 мм для шатунных и 0,15 мм для коренных шеек, то можно снова использовать эти вкладыши. Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же шейки коленвала изношены (допуски были описаны выше) то их следует шлифовать до ближайшего ремонтного размера и вкладыши соответственно устанавливаются новые ремонтные, увеличенной толщины.

Разумеется перед снятием шатунов и крышек (как шатунных, так и коренных), вы пометили где какая деталь стояла и теперь остаётся установить все детали на свои места, но уже с новыми вкладышами (старые изношенные вкладыши разумеется вытащены).

Следует помнить, что шатуны на автомобильных заводах обрабатываются вместе с зажатой крвшкой и поэтому нельзя менять местами крышки и шатуны, а также не рекомендуется менять и крышки коренных подшипников (они тоже обрабатываются совместно с блоком). Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

вкладыши коленвала — места установки замка

Ещё следует обратить внимание, что в посадочных местах имеются выемки — так называемые замки (они указаны жёлтыми стрелками на фото слева). Эти выемки служат для укладки замков вкладышей и позволяют не ошибиться при сборке и также не допускают проворота вкладышей.

При установке все шейки коленвала и новые вкладыши смазываем новым моторным маслом и устанавливаем на свои места. Ну и останется затянуть все крышки подшипников с требуемым моментом, с помощью динамометрического ключа и можно устанавливать на место другие детали двигателя (о разборке и сборке двигателя я уже писал, например вот тут).

Ну а замену вкладышей наглядно можно посмотреть в видеоролике ниже, на примере автомобиля Форд Транзит.

Надеюсь эта статья о вкладышах коленвала будет полезна начинающим водителям и ремонтникам, а если кому то что-то непонятно, то задавайте вопросы в комментариях, успехов всем.

Провернуло вкладыши двигателя: описание, причина, ремонт

Часто на многочисленных форумах, посвященных автомобильной тематике, можно прочитать темы о стуках в двигателе или о провернутых вкладышах. Это аварийная ситуация в ДВС. Когда говорят, что провернуло вкладыш, это значит, что подшипники скольжения на коленчатом валу и на шатунах вырвало из посадочного места и они пришли в негодность. Это серьезная поломка, которая случается достаточно часто. Автолюбители видят причину в низкокачественных моторных маслах от неизвестного производителя.

Но причин значительно больше, и они напрямую не связаны со смазкой и ее качеством. В доказательство этому есть множество примеров, когда коренные вкладыши выходят из строя, если в двигатель залито брендовое оригинальное масло. Или наоборот — подшипники работают не одну сотню тысяч километров на маслах среднего качества. Давайте разберемся, почему проворачивает вкладыши коленчатого вала, какие факторы на это влияют и что является главной причиной этого явления.

Или наоборот — подшипники работают не одну сотню тысяч километров на маслах среднего качества. Давайте разберемся, почему проворачивает вкладыши коленчатого вала, какие факторы на это влияют и что является главной причиной этого явления.

Разница между коренными и шатунными вкладышами

Необходимо знать, что есть два вида вкладышей. Это шатунные и коренные. Первые находятся между шатуном и шейкой коленвала. Коренной элемент похож на первый по своему предназначению. Однако он располагается там, где коленчатый вал проходит в корпусе двигателя. Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие — 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Причины проворачивания вкладышей

Итак, коленчатый вал — это деталь, которая работает в жестких условиях, и ей приходится выдерживать колоссальные нагрузки в условиях экстремальных температур. Чтобы механизм надежно удерживался на оси и мог обеспечивать правильную работу всего кривошипно-шатунного механизма, необходимы вкладыши. Шейки на валу работают в качестве внутренней обоймы. Вкладыши — в качестве наружной.

Чтобы механизм надежно удерживался на оси и мог обеспечивать правильную работу всего кривошипно-шатунного механизма, необходимы вкладыши. Шейки на валу работают в качестве внутренней обоймы. Вкладыши — в качестве наружной.

В блоке ДВС имеются каналы для подачи смазки под давлением. За счет масляной пленки, которая обволакивает вкладыши, коленчатый вал может вращаться. Почему же автовладельцы сталкиваются с ситуациями, когда в двигателе провернуло вкладыши коленвала? Есть несколько возможных причин. Давайте рассмотрим их ниже.

Механический износ

Первая причина, по которой при ремонте двигателя проводят замену коренных и шатунных вкладышей, это выработка. Изнашиваются детали вследствие механических нагрузок. Многие пытаются сберечь вкладыши, однако это бесполезно. Здесь замешана физика, а физические процессы по-другому работать не могут. Износ неизбежен. Антифрикционный слой на вкладыше со временем стирается. Это ведет к свободному ходу коленвала. Появляются люфты. В результате этого снижается давление масла, причем вполне существенно. На большинстве двигателей, которые отличаются высокой надежностью, если провернуло вкладыш, это говорит об их износе.

В результате этого снижается давление масла, причем вполне существенно. На большинстве двигателей, которые отличаются высокой надежностью, если провернуло вкладыш, это говорит об их износе.

Проворачивание шатунных вкладышей коленвала

Это тоже одна из популярных неисправностей. С такой проблемой столкнулось много автовладельцев. А вот о причинах знают далеко не все. Разберемся, что же случается с элементом. Пластина шатунных вкладышей достаточно тонкая.

Она устанавливается на специальное посадочное место. Наружные стенки на полукольцах имеют специальные выступы, которые еще в необкатанном и неразработанном двигателе упираются во фронтальную часть блока цилиндров. В определенный момент посадочное место просто не может удержать шатунный вкладыш. В результате типичная ситуация — провернуло вкладыш. Пластина не просто проворачивается, но и прилипает к шейке коленчатого вала. В этом случае мотор глохнет и больше не заведется.

Причины поломок шатунных вкладышей

Специалисты по ремонту двигателей внутреннего сгорания видят несколько причин, по которым подшипники скольжения проворачиваются. Зачастую это связано с излишне густым маслом, в которое попадают частички металла. Смазка со стружкой оказывает на вкладыши абразивное воздействие. Нередко случается и полное отсутствие масла. Особенно этим страдают автомобили с изношенными маслосъёмными кольцами. Часть смазки просто уходит «в трубу». В результате провернуло вкладыш и двигатель отправляется на ремонт. Могут быть недостаточно затянуты между собой крышки подшипников. И, наконец, еще одна причина. Это слишком жидкое масло. Особенно такие продукты вредны для моторов, работающих под высокими нагрузками.

Зачастую это связано с излишне густым маслом, в которое попадают частички металла. Смазка со стружкой оказывает на вкладыши абразивное воздействие. Нередко случается и полное отсутствие масла. Особенно этим страдают автомобили с изношенными маслосъёмными кольцами. Часть смазки просто уходит «в трубу». В результате провернуло вкладыш и двигатель отправляется на ремонт. Могут быть недостаточно затянуты между собой крышки подшипников. И, наконец, еще одна причина. Это слишком жидкое масло. Особенно такие продукты вредны для моторов, работающих под высокими нагрузками.

Нарушение натяга

Если провернуло вкладыши, причины могут быть и в этом. В серийных автомобилях, собранных на заводе квалифицированными специалистами, такого не будет. А вот если мотор уже ремонтировали, то, скорее всего, подбор вкладышей был выполнен неверно и натяг нарушился.

Когда мотор работает, вкладыши испытывают повышенный момент трения. Этот момент стремится провернуть вкладыш. А из-за пониженного усилия, которое удерживает деталь на месте, риск проворачивания увеличивается в разы. Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.

Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.

Как определить поломку

При проворачивании коренных вкладышей тут же выходит из строя коленчатый вал и блок цилиндров. В случае проворачивания шатунных подшипников, из строя выйдет сам шатун, колневал, а также блок цилиндров. В результате автовладельцу может помочь только капитальный ремонт мотора. Эту поломку можно определить. Существуют некоторые признаки провернутых вкладышей. Один из них — это характерный металлический стук по всему мотору.