Как устроен диск сцепления

Сцепление является важным конструктивным элементом трансмиссии автомобиля. Сцепление предназначено для кратковременного отсоединения двигателя от трансмиссии и плавного их соединения при переключении передач, а также предохранения элементов трансмиссии от перегрузок и гашения колебаний. Сцепление автомобиля располагается между двигателем и коробкой передач.

В зависимости от конструкции различают следующие типы сцепления:

✔фрикционное сцепление;

✔гидравлическое сцепление;

✔электромагнитное сцепление.

Фрикционное сцепление передает крутящий момент за счет сил трения. В гидравлическом сцеплении связь обеспечивается за счет потока жидкости. Электромагнитное сцепление управляется магнитным полем.

Самым распространенным типом сцепления является фрикционное сцепление. Различает следующие виды фрикционного сцепления:

✔однодисковое сцепление;

✔двухдисковое сцепление;

✔многодисковое сцепление.

В зависимости от состояния поверхности трения сцепление может быть сухое и мокрое. В сухом сцеплении используется сухое трение между дисками. Мокрое сцепление предполагает работы дисков в жидкости.

В сухом сцеплении используется сухое трение между дисками. Мокрое сцепление предполагает работы дисков в жидкости.

На современных автомобилях устанавливается в основном сухое однодисковое сцепление. Однодисковое сцепление имеет следующее устройство:

✔маховик;

✔картер сцепления;

✔нажимной диск;

✔ведомый диск;

✔диафрагменная пружина;

✔подшипник выключения сцепления;

✔муфта выключения;

✔вилка сцепления.

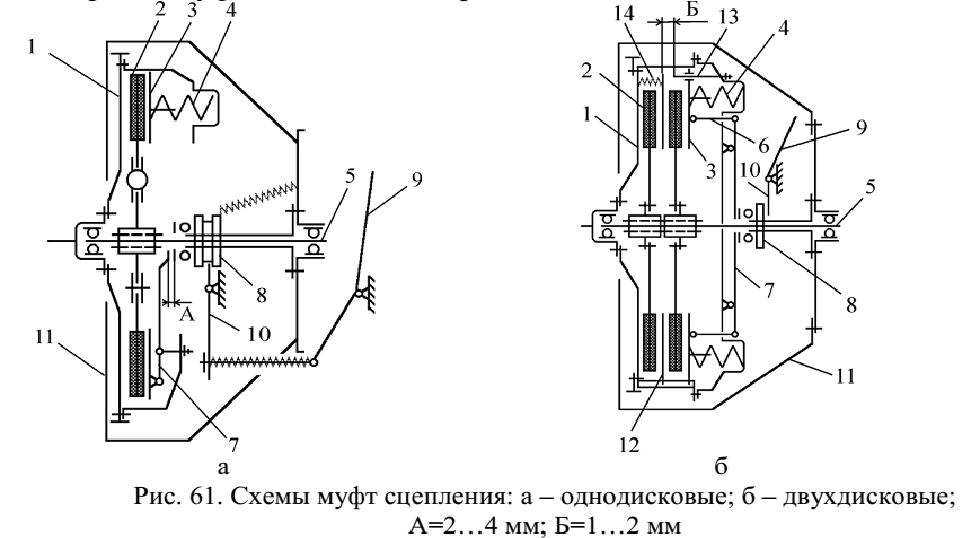

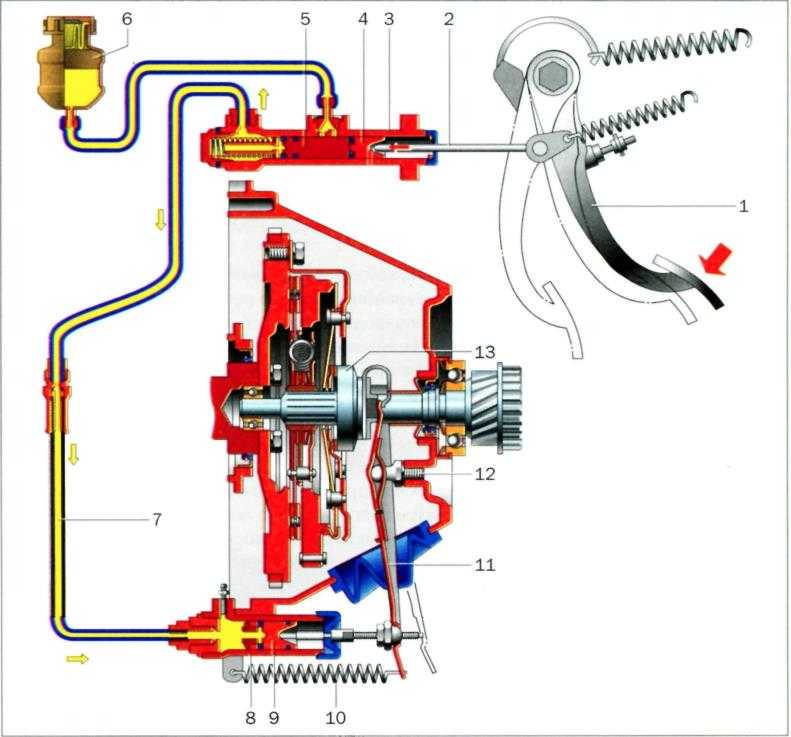

Схема однодискового сцепления

Маховик устанавливается на коленчатом вале двигателя. Он выполняет роль ведущего диска сцепления . На современных автомобилях применяется, как правило, двухмассовый маховик. Такой маховик состоит из двух частей, соединенных пружинами. Одна часть соединена с коленчатым валом, другая — с ведомым диском. Конструкция двухмассового маховика обеспечивает сглаживание рывков и вибраций коленчатого вала. В картере сцепления размещаются конструктивные элементы сцепления. Картер сцепления крепиться болтами к двигателю.

Нажимной диск прижимает ведомый диск к маховику и при необходимости освобождает его от давления. Нажимной диск соединен с корпусом (кожухом) с помощью тангенциальных пластинчатых пружин. Тангенциальные пружины, при выключении сцепления, выполняют роль возвратных пружин.

Нажимной диск соединен с корпусом (кожухом) с помощью тангенциальных пластинчатых пружин. Тангенциальные пружины, при выключении сцепления, выполняют роль возвратных пружин.

На нажимной диск воздействует диафрагменная пружина, обеспечивающая необходимое усилие сжатия для передачи крутящего момента. Диафрагменная пружина наружным диаметром опирается на края нажимного диска. Внутренний диаметр пружины представлен упругими металлическими лепестками, на концы которых воздействует подшипник выключения сцепления. Диафрагменная пружина закреплена в корпусе. Для закрепления используются распорные болты или опорные кольца.

Нажимной диск, диафрагменная пружина и корпус образуют единый конструктивный блок, который носит устоявшееся название корзина сцепления. Корзина сцепления имеет жесткое болтовое соединение с маховиком. По характеру работы различают два типа корзин сцепления — нажимного и вытяжного действия. В распространенной корзине сцепления нажимного действия лепестки диафрагменной пружины при выключении сцепления перемещаются к маховику. В вытяжной корзине сцепления наоборот — лепестки диафрагменной пружины перемещаются от маховика. Данный тип корзины сцепления характеризуется минимальной толщиной, поэтому применяется в стесненных условиях.

В вытяжной корзине сцепления наоборот — лепестки диафрагменной пружины перемещаются от маховика. Данный тип корзины сцепления характеризуется минимальной толщиной, поэтому применяется в стесненных условиях.

Ведомый диск располагается между маховиком и нажимным диском. Ступица ведомого диска соединяется шлицами с первичным валом коробки передач и может перемещаться по ним. Для обеспечения плавности включения сцепления в ступице ведомого диска размещены демпферные пружины, выполняющие роль гасителя крутильных колебаний.

На ведомом диске с двух сторон установлены фрикционные накладки. Накладки изготавливаются из стеклянных волокон, медной и латунной проволоки, которые запрессованы в смесь из смолы и каучука. Такой состав может кратковременно выдерживать температуру до 400°С. Накладки ведомого диска могут иметь и более высокую тепловую характеристику. На спортивных автомобилях устанавливают т.н. керамическое сцепление, накладки ведомого диска которого состоят из керамики, кевлара и углеродного волокна. Еще более прочные металлокерамические накладки, выдерживающие температуру до 600°С.

Еще более прочные металлокерамические накладки, выдерживающие температуру до 600°С.

Подшипник выключения сцепления (обиходное название — выжимной подшипник) является передаточным устройством между сцеплением и приводом. Он располагается на оси вращения сцепления и непосредственно воздействует на лепестки диафрагменной пружины. Подшипник располагается на муфте выключения. Перемещение муфты с подшипником обеспечивает вилка сцепления.

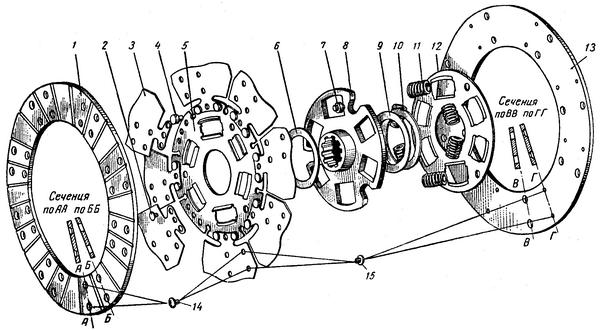

Схема двухдискового сцепления

На грузовых и легковых автомобилях с мощным двигателем применяется двухдисковое сцепление. Двухдисковое сцепление осуществляет передачу большего крутящего момента при неизменном размере, а также обеспечивает больший ресурс конструкции. Это достигнуто за счет применения двух ведомых дисков, между которыми установлена проставка. В результате получены четыре поверхности трения.

Принцип работы сцепления

Однодисковое сухое сцепление постоянно включено. Работу сцепления обеспечивает привод сцепления.

При нажатии на педаль сцепления привод сцепления перемещает вилку сцепления, которая воздействует на подшипник сцепления. Подшипник нажимает на лепестки диафрагменной пружины нажимного диска. Лепестки диафрагменной пружины прогибаются в сторону маховика, а наружный край пружина отходит от нажимного диска, освобождая его. При этом тангенциальные пружины отжимают нажимной диск. Передача крутящего момента от двигателя к коробке передач прекращается.

Подшипник нажимает на лепестки диафрагменной пружины нажимного диска. Лепестки диафрагменной пружины прогибаются в сторону маховика, а наружный край пружина отходит от нажимного диска, освобождая его. При этом тангенциальные пружины отжимают нажимной диск. Передача крутящего момента от двигателя к коробке передач прекращается.

При отпускании педали сцепления диафрагменная пружина приводит нажимной диск в контакт с ведомым диском и через него в контакт с маховиком. Крутящий момент за счет сил трения передается от двигателя к коробке передач.

Сцепление автомобиля – это один из главных компонентов трансмиссии. Именно оно принимает на себя весь основной удар при переключении передач, защищает машину от перегрузок и гасит колебания. Как работает сцепление на автомобиле, как оно устроено, какие функции выполняет? Ответы на все эти вопросы – далее в нашей статье.

Характеристика

Сцепление автомобиля – это узел, предназначенный для кратковременного отсоединения двигателя от коробки передач и плавного их соединения при переключении скоростей.

Устройство сцепления автомобиля

По своей конструкции данная деталь представляет собой целую систему, состоящую из следующих элементов:

- Маховик. На него вырабатывается весь крутящий момент мотора. К маховику подсоединяется корзина. Это одна из наиболее стойких к нагрузкам деталь.

- Нажимной и ведомый диск сцепления. Данные детали тесно взаимосвязаны между собой. Нажимной диск сцепления может как соприкасаться, так и отпускаться от ведомого в зависимости от конкретного положения педали в салоне автомобиля.

- Вилка выключения. Данная деталь при нажатии педали разжимает диски.

Для чего нужен данный узел?

Как известно, двигатель вращается постоянно, а вот колеса – нет. И чтобы при каждой новой остановке автомобиля не приходилось глушить мотор, на коробке следует выключать ту или иную передачу, то есть путем нажатия на педаль сцепления активировать «нейтралку». При последующем движении данный узел способен снова совместить вращающийся двигатель и неподвижную КПП, плавно соединяя валы между собой. Благодаря этому происходит мягкое трогание автомобиля с места.

Благодаря этому происходит мягкое трогание автомобиля с места.

«Сухое» сцепление

Схема сцепления автомобиля практически всегда одна и та же (картер сцепления; подшипник выключения сцепления; втулка опорная вала вилки выключения сцепления; вилка выключения сцепления; нажимная пружина; ведомый диск; маховик; нажимной диск; кожух сцепления; первичный вал коробки передач; трос; педаль сцепления; муфта подшипника выключения сцепления; пластина, соединяющая кожух сцепления с нажимным диском; пружина демпфера; ступица ведомого диска). Однако этот узел имеет свои особенности. Некоторые производители оснащают машины разными типами узлов. Один из самых популярных на данный момент вариантов – фрикционный. При таком типе сцепления процесс передачи усилий крутящего момента осуществляются благодаря силам трения. Последние воздействуют на поверхностях соприкосновения ведомой и ведущей части. То есть передача усилий происходит напрямую между диском ДВС и КПП машины. Также данный тип сцепления называется «сухим». Особенно часто он устанавливается на полноприводные джипы.

Особенно часто он устанавливается на полноприводные джипы.

«Мокрый» тип

Существует и так называемый мокрый тип сцепления. Чем он отличается от первого варианта? В нем имеется гидротрасформаторное масло между двумя дисками. Также на «мокром» узле нет такого жесткого сцепления между ведомым и ведущим диском.

По сравнению со своими аналогами он имеет целый ряд преимуществ. Среди них необходимо отметить хорошую защиту автомобиля от перегревов, а также высокую надежность работы механизмов. Однако есть у «мокрого» элемента и свои недостатки. Главный его минус – высокая стоимость, поэтому на большинстве бюджетных автомобилей такая система не используется.

Предназначение

Какие функции выполняет сцепление автомобиля? Прежде всего, данный узел необходим для плавного трогания автомобиля с места, о чем мы сказали в начале статьи. Если мотор с коробкой соединены жестко, то после включения передачи машина резко дергается вперед, так как на коробку передается сразу вся мощность от двигателя. Неправильное использование сцепления вызывает механическое повреждение деталей, а также приводит к частой остановке двигателя при трогании с места.

Неправильное использование сцепления вызывает механическое повреждение деталей, а также приводит к частой остановке двигателя при трогании с места.

Благодаря работе сцепления, а именно скольжению ведущего и ведомого дисков, крутящий момент увеличивается постепенно. Движущие усилия возрастают не сразу, а потому машина трогается очень плавно и мягко.

Также коробка сцепления необходима для легкого переключения передач во время движения транспортного средства. Когда автомобиль едет с определенной скоростью, которая стабильно растет или уменьшается, возникает необходимость в переходе на повышенную или пониженную передачу, чему способствует своевременное разъединение валов узла между трансмиссией и двигателем. В противном случае для переключения передачи требовались бы более высокие усилия, что в дальнейшем спровоцировало бы быстрый износ КПП и других его механизмов. В частности, при принудительном переводе скорости повышается нагрузка на зубья шестерен. Таким образом, сцепление также выполняет функцию уменьшения нагрузки, которая действует на поверхность деталей КПП, что облегчает переход с одной передачи на другую. При этом коробка передач (фото данного механизма представлено ниже) терпит минимальные нагрузки от двигателя. А это значительно повышает срок службы деталей КПП, цена которых порой слишком велика.

При этом коробка передач (фото данного механизма представлено ниже) терпит минимальные нагрузки от двигателя. А это значительно повышает срок службы деталей КПП, цена которых порой слишком велика.

Кроме того, работа сцепления направлена на уменьшение уровня нагрузок, действующих на КПП во время экстренного торможения автомобиля. Когда машина резко снижает скорость, момент вращения ее колес значительно уменьшается. Но поскольку трансмиссия в это время соединена с мотором, она обладает инерцией вращения и сохраняет прежнюю частоту оборотов. Это может привести к значительному повреждению ее деталей. Сама защита от перегрузок осуществляется проскальзыванием ведомых и ведущих дисков. В таком случае момент вращения стабилизируется максимально.

Как оно функционирует?

Принцип работы сцепления автомобиля заключается в трении нескольких дисков. Действие данного узла заключается в плотном сжатии рабочих поверхностей маховика и прижимной поверхности корзины. Ниже мы рассмотрим этот момент более подробно.

Когда узел находится в рабочем состоянии, под действием выжимной пружины диск корзины плотно прилегает к сцеплению и прижимает его к маховику. При этом первичный вал заходит в шлицевую муфту. Далее производится передача крутящих усилий на него от диска сцепления. Когда водитель нажимает на педаль, он задействует работу выжимного подшипника. Последний нажимает на пружину. Таким образом, поверхность корзины отходит от диска сцепления. После этого первичный вал КПП прекращает свое движение.

Особенности работы на автоматических коробках

В обычных АКПП такой элемент трансмиссии, как сцепление, попросту отсутствует. Зато на роботизированных и кулачковых «автоматах» она предусмотрена. Кстати, на последнем типе трансмиссий сцепление работает только при старте. В процессе движения данный элемент не функционирует.

На большинстве автоматических коробок используется многодисковое сцепление влажного типа. Однако выжим здесь происходит не путем нажатия определенной педали (которой попросту здесь нет), а сервоприводом (другими словами, актуатором).

- Электрический. Подобный сервопривод представляет собой шаговый двигатель. Он управляется при помощи ЭБУ (электронного блока управления).

- Гидравлический. Такой актуатор выполняется в виде гидроцилиндра. Он приводится в действие специальным гидравлическим распределителем.

На КПП типа «робот» используются два типа сцеплений. Они функционируют переменно. При выжиме первого для автоматического переключения определенной передачи второе ожидает команды для выжима следующей.

Продлеваем срок службы

Сцепление – это, пожалуй, один из самых износостойких элементов в конструкции автомобиля. Качественный узел может прослужить 200 и более тысяч километров. Однако чтобы ваша коробка не потребовала ремонта уже на первых неделях езды, нужно знать определенные правила эксплуатации.

При вождении автомобиля с механической трансмиссией, прежде всего, научитесь правильно нажимать на педаль. В то время когда вы приотпускаете ее, происходит включение сцепления. В этот момент пружина нажимного диска подводит ведомый механизм к маховику. Происходит плавное притирание элементов. За счет этого диск немного проскальзывает относительно маховика, последний также начинает вращаться.

В то время когда вы приотпускаете ее, происходит включение сцепления. В этот момент пружина нажимного диска подводит ведомый механизм к маховику. Происходит плавное притирание элементов. За счет этого диск немного проскальзывает относительно маховика, последний также начинает вращаться.

На следующем этапе необходимо дать небольшое время узлу для того, чтобы обороты максимально сравнялись. Для этого следует удерживать педаль в средней позиции примерно 2-3 секунды. После этого количество оборотов маховика приблизится к скорости вращения диска. Итак, автомобиль потихоньку набирает ход.

Что же делать далее? Когда маховик с ведомым и нажимным диском стал самостоятельно вращаться с одинаковой скоростью и без проскальзываний, происходит максимально высокая передача крутящего момента. В таком случае необходимость в повторном разъединении КПП и двигателя отсутствует (разве что при экстренном торможении). Как только машина тронулась, а на спидометре уже больше 10 километров в час, педальку можно смело отпускать. Дальше аналогичным путем переключаемся на повышенную передачу вплоть до 5-й (если это позволяют ПДД).

Дальше аналогичным путем переключаемся на повышенную передачу вплоть до 5-й (если это позволяют ПДД).

Обратите внимание, что если при трогании с места внезапно сбросить педаль сцепления, машина будет ехать рывками, а через 3-4 секунды заглохнет. Это происходит из-за того, что при резкой притирке дисков мотор передает всю мощь на коробку, тем самым попросту рвет ее. Нагрузка на шестерни увеличивается, соответственно, ресурс механизмов трансмиссии уменьшается. Резко отпускать педаль при трогании не следует, так как это очень вредит вашему автомобилю. Лишь когда машина набирает достаточно большую скорость (это уже 3-5 передача), при переключении на повышенную можно «бросать» педаль сходу.

Как не сжечь этот узел?

Не стоит думать, что если долго давить на данную педаль, работа сцепления автомобиля будет стабильной, а машина от этого не пострадает. К примеру, на перекрестках и при остановке «на красный» следует сразу переключаться на «нейтралку». Если все это время (порядка 20-40 секунд) ваша нога будет находиться на педали сцепления, вы попросту его сожжете через 1-2 дня. Цена на него в зависимости от модели автомобиля колеблется в пределах от 200 до 1000 долларов и выше. Согласитесь, это довольно большая сумма.

Цена на него в зависимости от модели автомобиля колеблется в пределах от 200 до 1000 долларов и выше. Согласитесь, это довольно большая сумма.

Как показывает практика, при правильном использовании сцепления можно не менять корзину и диск на протяжении 100-200 тысяч километров (касается импортных марок машин). Главное – чувствовать, когда следует нажимать на педаль, а когда – нет. Если ваша остановка длится более 5-6 секунд, смело включайте «нейтралку». Сделать это можно и раньше, например если на расстоянии в 300 метров вы увидели красный сигнал светофора. В таком случае машина будет двигаться по собственной инерции. Кстати, используя «накат», можно значительно уменьшить расход топлива автомобиля.

Таким образом, не следует резко отпускать педаль сцепления, но и не нужно очень долго его держать. И в том и в другом случае вы рискуете ухудшить техническое состояние автомобиля.

Регулировка узла

Периодически автомобилю требуется регулировка сцепления. Со временем ход педали увеличивается, вследствие чего механизмы отключаются не полностью. То есть при максимальном нажатии на педаль валы не отключаются, а остаются «в притирке» с двигателем. А это, как мы уже сказали ранее, значительно увеличивает уровень нагрузки на зубья. В результате изнашиваются все компоненты узла.

То есть при максимальном нажатии на педаль валы не отключаются, а остаются «в притирке» с двигателем. А это, как мы уже сказали ранее, значительно увеличивает уровень нагрузки на зубья. В результате изнашиваются все компоненты узла.

Как это определить?

Понять, требуется ли вашему автомобилю регулировка сцепления, очень просто. Для этого нужно взять строительную рулетку и замерить расстояние от пола до резиновой накладки педали. На большинстве легковых автомобилей данное значение составляет порядка шестнадцати сантиметров. А выставляется ход педали при помощи специальной контргайки, которая находится на окончании троса под капотом. При этом механизм следует трижды нажать до упора (в пол).

Заключение

Итак, мы подробным образом рассмотрели особенности работы системы сцепления автомобиля. Как видите, данная деталь представляет огромную важность для двигателя и коробки передач. Поэтому не следует пренебрегать правилами ее эксплуатации и впустую жечь корзину при отсутствии особой надобности. Берегите свой автомобиль и эксплуатируйте сцепление бережно!

Берегите свой автомобиль и эксплуатируйте сцепление бережно!

Автомобиль состоит из множества сложных узлов и механизмов. Каждый элемент играет свою незаменимую роль. Если исключить сцепление из общей цепочки, автомобиль будет трогаться с места рывками, а двигатель подвергаться большим нагрузкам. Коробка передач в таких условиях эксплуатации прослужит не более трех дней.

Сцепление: общие сведения и назначение, функции

Сцепление является неотъемлемой частью трансмиссии, а располагается между двигателем и КПП автомобиля, обеспечивая ступенчатое переключение передач, контроль крутящего момента и временное прерывание связи маховика и трансмиссии.

Принцип работы сцепления основывается на силе трения, а если точнее – скольжения. Состоит система сцепления из привода и непосредственного механизма.

При необходимости резкого торможения именно сцепление может уберечь узел от перегрузки.

Управление в автомобилях с механической коробкой передач происходит за счет педали сцепления. С ее помощью удается соединять и разрывать связь между двигателем и КПП. Если педаль отпустить резко, пружина стремительно вернет ее в исходную позицию.

С ее помощью удается соединять и разрывать связь между двигателем и КПП. Если педаль отпустить резко, пружина стремительно вернет ее в исходную позицию.

Езда на транспортном средстве с механической коробкой передач при постоянно выжатом сцеплении спровоцирует перегрев и быстрый износ элементов. Езда с пробуксовкой допустима в экстремальных условиях, для поднятия оборотов.

В стандартном виде сцепление отсутствует в гидромеханических КПП и вариаторах. Хотя, в гидромеханических коробках используются фрикционные муфты для плавного переключения передач. Встретить классическую сборку возможно лишь на РКПП, где процессом переключения управляют сервоприводы (гидравлические или электронные). Очень часто в РКПП используются два сцепления для оптимизации процесса и устранения задержек переключения – когда одно сцепление работает, другое в состоянии ожидания для переключения следующей передачи.

Устройство и составляющие сцепления

Устройство сцепления условно можно разделить на две части: механизм и привод. В целом в конструкцию узла входит:

В целом в конструкцию узла входит:

- Нажимной диск или корзина. Является основой для других конструктивных элементов сцепления. Имеет непосредственный контакт с выжимными пружинами, которые направлены к центру. Размер площадки пропорционален двум радиусам маховика ДВС. Прижимной участок отличается наличием шлифовки исключительно с одной стороны. Диск имеет плотное соединение с маховиком двигателя.

- Ведомый диск. Располагается в зазоре прижимного участка и маховика. Имеет непосредственный контакт с КПП при помощи шлицевой муфты и фрикционных накладок. Вокруг муфты конструктивно находятся демпферные пружины, которые принимают на себя всю вибрацию.

- Фрикционные накладки. Находятся в основании и изготавливаются из различных композитных материалов.

- Выжимной подшипник. Визуально делится на две части, одна из которых имеет круглую основу для воздействия на пружины корзины. Подшипник расположен на кожухе вала. Существует два типа подшипников: оттягивающего или нажимного принципа.

Первый тип нашел свое применение в Peugeot. Иногда подшипник имеет несколько пружин-фиксаторов.

Первый тип нашел свое применение в Peugeot. Иногда подшипник имеет несколько пружин-фиксаторов. - Привод и педаль сцепления. В автоматических коробках сохранен только механизм.

Принцип работы и механизм

Вся работа сцепления построена на трении между дисками. Ведущий диск является частью ДВС, а ведомый диск – элемент трансмиссии. Когда водитель отпускает педаль, то пружины сжимают диски вместе. В итоге за счет фрикционных поверхностей, диски притираются и продолжают вращение с равной угловой скоростью. От силы лепестков пружин зависит показатель абразива диска.

Когда водитель выжимает сцепление, основа привода перемещают вилку, которая впоследствии оказывает влияние на подшипник. Последний перемещается до упора. Пружины в этот момент уже готовы прижать два диска, что значит, что вилка разорвала связь между трансмиссией и маховиком ДВС. Все трансмиссионные удары, когда водитель резко бросает педаль, когда ТС тронулось с места, поглощают и сглаживает отдельный тип пружин.

Принцип работы приводов

Привод напрямую влияет на исправность всего узла и необходим для дистанционного управления из салона. В общей системе выделяют три основных типа:

- Механический привод сцепления. Является одним из самых распространенных. Усилие передается при помощи троса к вилке. Конструкция находится под покрытием кожуха, который находится перед педалью и вилкой.

- Гидравлический. Предполагает наличие основного и рабочего цилиндра, которые связаны под большим давлением трубками. После того как водитель нажимает на педаль, активируется шток. Действующий в итоге поршень имеет стойкую манжету и передает давление жидкости к рабочему цилиндру. Последний имеет отдельный шток, который давит на вилку. Используемая в системе жидкость размещается в отдельном бачке.

- Электрический привод. По принципу действия схожий с механическим приводом. Единственное отличие заключается в срабатывании мотора при давлении на педаль.

Нажатие на педаль сцепления позволяет напрямую оказывать воздействие на нажимной диск автомобиля.

Виды сцепления и классификация

Сегодня автомобилисты выделяют множество классификаций сцепления. Можно встретить однодисковые или многодисковые механизмы. Кроме того, сцепление бывает сухими и мокрым, на это влияет среда, в которой работает узел. Самое большое распространение имеет сухое однодисковое сцепление. Отдельную классификацию выделяют относительно типа рабочего привода и относительно принципа нажатия на корзину.

По характеру силы трения существует два вида: сухое и мокрое. Сухое – обеспечивается за счет функциональной работы передачи вращения между двумя шкивами. Мокрое сцепление работает за счет передачи энергии при помощи сжатия компонентов, находящихся в автомобильном масле.

Отдельно существует различие по количеству шкивов:

- Однодисковые. Системы, которые характерны как для легкового транспорта, так и для грузового. Элемент применим для автомобилей, у которых крутящий момент попадает в диапазон 0,7–0,8 кНм.

- Многодисковая система.

Применима для тяжелых транспортных средств с высоким крутящим моментом. В конструкции предусмотрено наличие двух рабочих дисков, корзины и системы контроля синхронного нажатия.

Применима для тяжелых транспортных средств с высоким крутящим моментом. В конструкции предусмотрено наличие двух рабочих дисков, корзины и системы контроля синхронного нажатия.

Если рассуждать относительно расположения пружин на дисках, то можно отметить, что встречаются два варианта: демпферные пружины помещены по периферии и наличие централизованной диафрагмы.

Особенности сцепления АКПП

Чаще всего автомобили с автоматической коробкой наделенны влажным многодисковым типом сцепления, хотя можно встретить варианты сухого сцепления. Управление выжимной силой, как и переключение передач, происходит за счет работы сервопривода. Актуаторы бывают гидравлические и электрические. Управление сервоприводами происходит при помощи ЭБУ или гидрораспределителя.

Больше всего негодований вызывает работа электрических сервоприводов во время переключения передач. Прежде чем, запустить в работу механизм сцепления, акутатор проводит анализ оборотов двигателя и только потом разъединяет ДВС от трансмиссии. Гидравлический сервопривод реагирует на давление, созданное распределителем и масляным насосом при достижении определенного показателя оборотов. После чего запускает в ход механизм сцепления.

Гидравлический сервопривод реагирует на давление, созданное распределителем и масляным насосом при достижении определенного показателя оборотов. После чего запускает в ход механизм сцепления.

Характеристики керамического и металлокерамического сцепления

В последнее время любители экстремальной быстрой езды открыли для себя керамическое и металлокерамическое сцепление. Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Диски производят с добавление углеродистого волокна, кевлара и керамики. Такой состав позволяет на 10–15% поднять передачу крутящего момента без увеличения прижимной силы, оказываемой на корзину. Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного

Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного

мнения на этот счет среди автомобилистов пока нет.

Чтобы детально понимать принцип работы сцепления автомобиля теорию необходимо подкреплять практикой. Если такой возможности нет, увидеть наглядный пример можно на роликах в сети:

Сцепление автомобиля — принцип работы и классификация

В любом автомобиле основным узлом является силовая установка – она обеспечивает преобразование энергию сгорания топлива в механическую энергию – вращение коленчатого вала. Вся работа силовой установки направлена только на получение этого вращения.

Но для движения автомобиля получение вращения недостаточно. Условий движения автомобиля очень много – ему нужно начать движение, где должно обеспечиваться максимальное тяговое усилие, после набрать скорость, где уже тяговое усилие не так важно, но требуется высокая скорость вращения, а также автомобиль должен менять скорость движения быстро меняя скорость вращения и тяговое усилие.

Двигатель автомобиля этого обеспечить не может, поскольку скорость вращения коленчатого вала находится в определенном диапазоне и силовой установкой менять скорость и тяговое усилие никак не получится.

Сцепление – зачем оно?

Поэтому в конструкцию автомобиля входит еще один немаловажный элемент – трансмиссия. Именно она обеспечивает передачу вращения от силового агрегата на ведущие колеса. При этом, входящая в состав трансмиссии коробка передач позволяет менять тяговое усилие и скорость вращения, подающиеся на ведущие колеса. Классическая механическая коробка передач состоит из валов и шестерен разных диаметров. Ввод в зацепление определенных шестерен позволяет изменять усилие и скорость.

Но вращение от двигателя подается на трансмиссию постоянно. Это вращение делает невозможным во время движения выводить из зацепления одни шестерни и вводить другие. Поэтому в конструкцию трансмиссии включен еще один элемент – сцепление.

Сцепление предназначено для кратковременного разъединения силовой установки и КПП. В результате работы сцепления коробка отсоединяется от мотора, то есть, вращение коленчатого вала перестает подаваться на коробку, что позволяет вводить без проблем нужные шестерни.

В результате работы сцепления коробка отсоединяется от мотора, то есть, вращение коленчатого вала перестает подаваться на коробку, что позволяет вводить без проблем нужные шестерни.

На легковых авто с механическими КПП распространение получило однодисковое сухое сцепление. Состоит такое сцепление из ведущего диска, помещенного в корзину, ведомого диска, выжимных рычагов или диафрагмы, выжимного подшипника и привода. Все это закрывает сверху картер сцепления.

Принцип работы

Принцип работы сцепления автомобиля

Принцип работы такого сцепления довольно прост: корзина вместе с ведущим диском жестко закреплена на маховике коленчатого вала. Сам диск может перемещаться относительно корзины, но он подпружинен. Между ведущим диском и маховиком помещен ведомый диск. На этот диск нанесены фрикционные накладки, значительно повышающие трение. По центру ведомого диска расположена ступица. В ней проделано отверстие со шлицами. В ступицу входит ведущий вал коробки передач, а шлицевое соединение обеспечивает надежное, но подвижное соединение – диск может перемещаться по валу, но при этом вращение будет передаваться постоянно.

Когда необходима передача вращения от мотора на КПП, сцепление отпущено. В таком положении ведущий диск за счет давления пружин поджимает ведомый диск к маховику. Наличие фрикционных накладок обеспечивает значительную силу трения, ведомый диск не проскальзывает относительно ведущего диска и маховика. А поскольку ведомый диск связан с валом КПП шлицевым соединением, то производится передача вращения.

Нажимной диск (в просторечии – корзина сцепления) справа, и ведомый диск, слева. Нажимной диск крепится болтами к маховику двигателя

Чтобы отсоединить КПП от мотора, водитель нажимает на педаль сцепления. При помощи привода он воздействует на выжимной подшипник. Тот, перемещаясь, начинает давить на выжимные рычаги или диафрагму, в результате чего ведущий диск отходит внутрь корзины, преодолевая усилие пружин. Он перестает поджимать ведомый диск к маховику, из-за чего передача вращения прекращается, что дает возможность переключить передачу на КПП.

Сцепление также помогает плавно начать движение. При постепенном отпускании педали, ведущий диск плавно увеличивает давление на ведомый диск. При малом усилии ведомый диск начинает принимать вращение, но из-за недостаточного поджатия, он проскальзывает. По мере отпускания педали и поджатия ведомого диска, он все больше принимает вращение, а проскальзывание уменьшается.

При постепенном отпускании педали, ведущий диск плавно увеличивает давление на ведомый диск. При малом усилии ведомый диск начинает принимать вращение, но из-за недостаточного поджатия, он проскальзывает. По мере отпускания педали и поджатия ведомого диска, он все больше принимает вращение, а проскальзывание уменьшается.

Видео: Принцип работы сцепления

Чтобы при выжиме педали и последующим переключением передач, при отпускании педали сцепления не было ударных нагрузок при резкой подаче вращения, ступица ведомого диска закреплена на нем не жестко. Она соединяется при помощи демпферных пружин, которые выравнивают возникающие крутильные колебания.

Классификация

Это было описана конструкция и принцип работы однодискового сухого сцепления. Однако их существует несколько видов, со своими определенными особенностями. Вообще даже введена целая классификация типов сцепления.

Эта классификация делит сцепления по типу привода, используемому трению, количеству ведомых дисков, механизму отжатия ведущего диска.

Существует несколько типов привода сцепления. Самый первый и простой привод – механический. В нем задействуется система рычагов и тяг, или же привод может быть тросовый.

Есть привод гидравлический. В таком приводе в качестве рабочего элемента используется жидкость. В конструкцию входят два цилиндра – главный связан с педалью сцепления, а рабочий – с вилкой, которая перемещает выжимной подшипник.

На некоторых грузовых авто применяется пневматический привод, в качестве рабочего элемента которого выступает сжатый воздух. У такого привода педаль сцепления связана с краном управления. При воздействии на педаль, водитель открывает кран, и воздух под давлением поступает в пневматическую камеру, связанную с вилкой.

Есть также и комбинированные приводы, которые совмещают в себе несколько типов описанных выше приводов (к примеру – гидромеханический привод).

Классификация по используемому трению делит сцепления на сухие и в масляной ванне. Сухие, такое как описано выше, работает в воздушной среде. На многих мотоциклах же применяется сцепление, которое помещено в масляную ванну.

Что касается классификации по количеству ведомых дисков, то встречаются однодисковые, двухдисковые и многодисковые. Однодисковое описано выше. В двухдисковом применяется два ведомых диска и два ведущих диска – промежуточный и ведущий. Принцип работы идентичен однодисковому, разница только в количестве дисков и механизме срабатывания. Существуют многодисковые сцепления, которые получили распространение на мотоциклах.

По механизму отжатия сцепления делятся на рычажные и диафрагменные. В рычажных сцеплениях отжим ведущего диска производится подпружиненными рычагами, на которые и воздействует выжимной подшипник. В диафрагменном сцеплении роль пружин и рычагов выполняет диафрагма, сделанная из пружинистого металла.

Основные неисправности

Конструкция сцепления не включает значительное количество составляющий, поэтому и ломается оно не так часто. И все же в сцеплении тоже бывают неисправности.

И все же в сцеплении тоже бывают неисправности.

Видео: Как определить износ корзины и маховика

Поскольку самое большое распространение на легковых авто получило однодисковое сухое сцепление, то рассмотрим самые частые неисправности, которые случаются с ним:

- Пробуксовка сцепления. Обычно возникает такая неисправность из-за неправильной регулировки привода. Из-за поджатия выжимного подшипника, он не позволяет ведущему диску полностью прижать ведомый диск к маховику, в результате чего появляется проскальзывание. Сопровождается такая неисправность характерным запахом жженных фрикционов в салоне, затрудненностью переключения передач. Сильный износ фрикционов, или их повреждение тоже может сопровождаться такими симптомами;

- Сцепление «ведет». Данная проблема тоже возникает из-за неправильной регулировки. В данном случае выжимной подшипник не способен полностью отжать ведущий диск из-за увеличенного зазора между подшипником и вилкой.

Верный признак того, что сцепление «ведет» — это продолжение движения авто после полной остановки и выжима сцепления при включенной 1-й передаче;

Верный признак того, что сцепление «ведет» — это продолжение движения авто после полной остановки и выжима сцепления при включенной 1-й передаче; - Гул со стороны картера сцепления. Повышенный шум в данном узле может создавать только один элемент – выжимной подшипник. Шуметь он может либо в результате пробуксовки, либо же из-за чрезмерного износа;

Напоследок хочется отметить, что особо сложного обслуживания сцепление не требует. Достаточно периодически регулировать свободный ход привода, а также соблюдать рекомендации по аккуратному вождению.

Ведомый диск сцепления автомобиля ВАЗ 2108, 2109, 21099

Сцепление автомобилей ВАЗ 2108, 2109, 21099 и их модификаций имеет ведомый диск, установленный на шлицах первичного вала между ведущим диском и маховиком.

Ведомый диск сцепления автомобилей ВАЗ 2108, 21081, 21083, 2109, 21091, 21093, 21099. Полная информация о детали.

1. Назначение ведомого диска сцепления.

Ведомый диск сцепления предназначен для плавной передачи крутящего момента от коленчатого вала через маховик на первичный вал коробки передач и гашения крутильных колебаний возникающих при этой передаче.

2. Где и как установлен ведомый диск?

Устройство сцепления автомобилей ВАЗ 2108, 2109, 21099Ведомый диск в сцеплении автомобилей ВАЗ 2108, 2109, 21099 установлен между рабочей поверхностью маховика и рабочей поверхностью нажимного (ведущего) диска на шлицах первичного вала коробки передач. По этим шлицам он перемещается при работе сцепления.

3. Устройство ведомого диска сцепления автомобилей ВАЗ 2108, 2109, 21099.

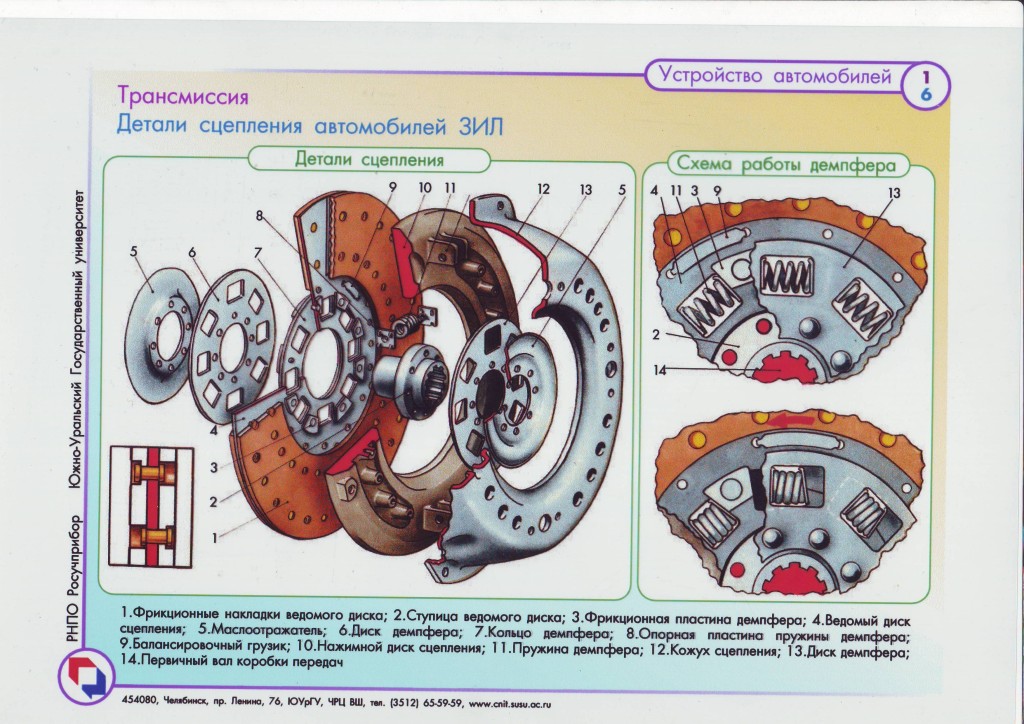

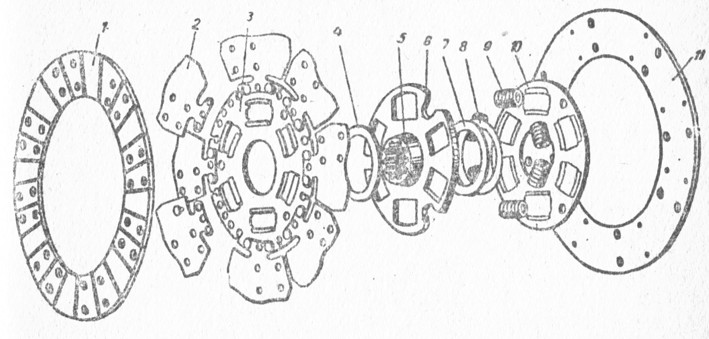

Устройство (детали) ведомого диска сцепления автомобилей ВАЗ 2108, 2109, 21099 и их модификацийВедомый диск сцепления состоит из собственно диска, ступицы со шлицами, демпфера с пружинами (гасителя крутильных колебаний) и фрикционных накладок. Вот перечень деталей ведомого диска: ведомый диск, ступица, передняя и задняя пластины демпфера, фрикционные кольца демпфера, упор демпфера, пружина демпфера, опорное кольцо пружинной шайбы, пружинная шайба демпфера, фрикционные накладки.

Вот перечень деталей ведомого диска: ведомый диск, ступица, передняя и задняя пластины демпфера, фрикционные кольца демпфера, упор демпфера, пружина демпфера, опорное кольцо пружинной шайбы, пружинная шайба демпфера, фрикционные накладки.

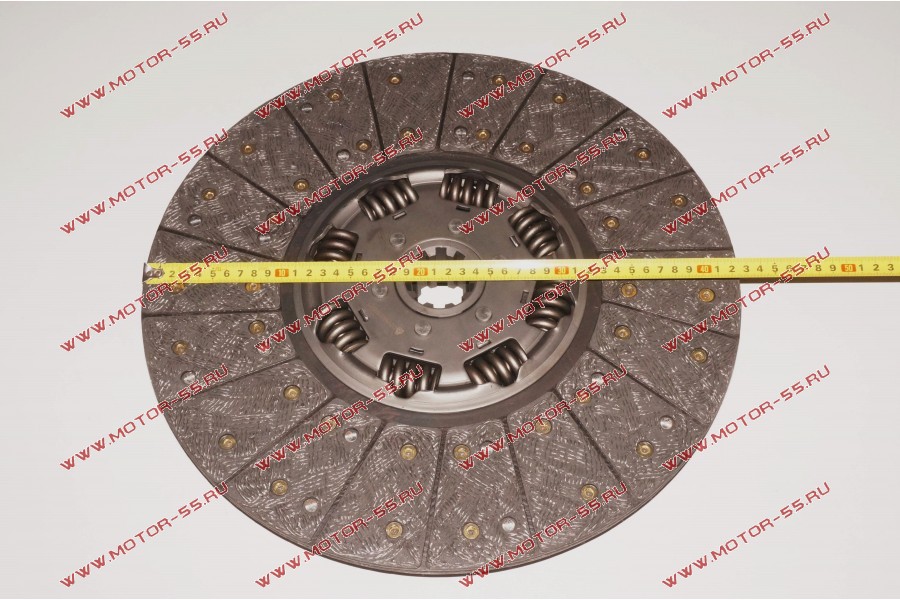

Сам ведомый диск стальной, имеет восемь лепестков с прорезями. Лепестки слегка изогнуты в противоположные стороны, что придает диску волнистость. На лепестки заклепками с двух сторон приклепаны фрикционные накладки. К каждому лепестку приклепано по две накладки, каждая своей заклепкой. Это позволяет сохранить волнистость ведомого диска. Волнообразная поверхность ведомого диска необходима для того чтобы постепенно распрямлять его по мере прижатия к маховику, за счет чего удается обеспечить плавную передачу крутящего момента.

Для предотвращения рывков в работе сцепления при трогании с места и при переключении передач, а так же для гашения крутильных колебаний при вращении и снижения нагрузки на детали сцепления в ведомый диск встроен демпфер. Он соединяет ступицу и сам диск через детали гасителя крутильных колебаний. что придает конструкции упругость.

Он соединяет ступицу и сам диск через детали гасителя крутильных колебаний. что придает конструкции упругость.

Во фланце ступицы выполнены шесть прямоугольных окон и три выреза. Через них проходят упоры гасителя, которые соединяют переднюю и заднюю пластину демпфера с ведомым диском.

В пластинах демпфера имеются прямоугольные окна в которых установлены демпферные пружины. Их три пары и они различаются по упругости и цвету. Пружины одинакового цвета расположены друг напротив друга. Это расширяет зону действия демпфера и обеспечивает нужную характеристику его работы.

С обеих сторон фланца установлены фрикционные кольца (одно стальное. другое из фрикционного материала). Пружинная шайба демпфера через опорное кольцо создает постоянный момент трения между поверхностями фрикционных колец и ступицы диска.

4. Как работает ведомый диск сцепления?

Сцепление автомобилей ВАЗ 2108, 2109, 21099 постоянно включено, ведомый диск при этом зажат между маховиком и нажимным (ведущим) дискомВедомый диск работает как при включении, так и при выключении сцепления. Сцепление на ВАЗ 2108, 2109, 21099 включено постоянно. Ведомый диск все время зажат между маховиком и ведущим диском. С включенным сцеплением двигатель работает на холостом ходу или если автомобиль движется с включенной передачей и отпущенной педалью сцепления.

Сцепление на ВАЗ 2108, 2109, 21099 включено постоянно. Ведомый диск все время зажат между маховиком и ведущим диском. С включенным сцеплением двигатель работает на холостом ходу или если автомобиль движется с включенной передачей и отпущенной педалью сцепления.

При нажатии на педаль сцепление выключается. При этом трос привода натягивается, вилка перемещает муфту выключения (выжимной подшипник), тот давит на нажимную пружину «корзины», ее лепестки перемещаются, отодвигая ведущий диск от ведомого. Между рабочей поверхностью маховика и накладками ведомого диска появляется зазор. Передача крутящего момента от двигателя к коробке передач прерывается. В этот момент водитель может включить ту или иную передачу.

hr>

Подробнее: «Принцип действия сцепления автомобилей ВАЗ 2108, 2109, 21099».

5. Неисправности ведомого диска сцепления автомобилей ВАЗ 2108, 2109, 21099.

Биение ведомого диска

При его короблении (например, после перегрева), ведомый диск начинает «бить». В работе сцепления появляются рывки. Допустимое биение ведомого диска не более 0,5 мм. Проверяется после снятия сцепления с двигателя. При обнаружении биения ведомый диск заменяют.

В работе сцепления появляются рывки. Допустимое биение ведомого диска не более 0,5 мм. Проверяется после снятия сцепления с двигателя. При обнаружении биения ведомый диск заменяют.

Ослабление демпферных пружин

Если пружины начинают болтаться в своих окнах, возможны рывки при работе сцепления.

Износ фрикционных накладок

Так как сцепление работает постоянно, износ фрикционных накладок его ведущего диска — вопрос времени. После чего оно начинает пробуксовывать (не полностью включаться). Срок службы заводского ведомого диска сцепления — более 100 тыс км пробега. Установленного ремонтного 30-50 тыс км. На его продолжительность, в первую очередь влияет манера езды и качество изготовления детали.

В ряде случаев можно заменить стершиеся накладки ведомого диска (приклепать новые), установить его обратно и ездить дальше. Но, в настоящее время большинство автовладельцев, не ремонтируют диск, а попросту заменяют новым, так как цена его не велика.

Замасливание фрикционных накладок

При попадании моторного масла (например из-под прохудившейся прокладки клапанной крышки в лючок на картере сцепления или после неаккуратного ремонта) на фрикционные накладки ведомого диска, сцепление начинает пробуксовывать (двигатель набирает обороты, но не едет). Устранить проблему. можно только после снятия ведомого диска путем протирания его поверхности уайт-спиритом.

6. Применяемость ведомого диска сцепления на автомобилях ВАЗ 2108, 2109, 21099 и их модификациях.

На автомобилях ВАЗ 2108, 21081, 21083, 2109, 21091, 21093, 21099 устанавливается ведомый диск 2109-1601130. Накладки на него 2109-1601138, 2109-1601138-01, 2109-1601138-02, 2109-1601138-03, 2109-1601138-04.

Примечания и дополнения

— В большинстве случаев при появлении пробуксовки сцепления, которое невозможно устранить регулировкой производится замена только ведомого диска, корзина сцепления не меняется. Но если известно, что сцепление работает уже более 1оо тыс км пробега, либо работало в тяжелых условиях, имеет смысл заменить его в сборе (корзина, ведомый диск, выжимной подшипник), так как со временем изнашиваются не только фрикционные накладки ведомого диска, но и протачиваются рабочие поверхности ведущего диска и маховика. Замена только ведомого диска в такой ситуации не исправит ситуации и лишь на короткое время уберет пробуксовку.

Замена только ведомого диска в такой ситуации не исправит ситуации и лишь на короткое время уберет пробуксовку.

Еще статьи по сцеплению автомобилей ВАЗ 2108, 2109, 21099

— Выжимать сцепление при пуске двигателя или нет?

— Трос сцепления ВАЗ 2108, 2109, 21099

— Сцепление ведет, причины неисправности

— Неисправности сцепления автомобилей ВАЗ 2108, 2109, 21099

— Как «сжечь» сцепление автомобиля?

— Откуда появляется шум при работе сцепления автомобиля?

Подписывайтесь на нас!

виды, устройство и принцип работы

Сцеплением называется механизм трансмиссии, передающий крутящий момент от двигателя к коробке передач за счет силы трения. Также оно позволяет кратковременно отсоединить двигатель от трансмиссии и вновь их плавно соединить. Существует достаточно много разновидностей муфт сцепления. Они различаются по количеству ведомых дисков (однодисковое, двухдисковое или многодисковое), по типу рабочей среды (сухое или мокрое) и по типу привода. Разные виды сцеплений имеют соответствующие преимущества и недостатки, но наибольшее распространение на современных автомобилях получило однодисковое сухое сцепление либо с механическим, либо гидравлическим приводом.

Разные виды сцеплений имеют соответствующие преимущества и недостатки, но наибольшее распространение на современных автомобилях получило однодисковое сухое сцепление либо с механическим, либо гидравлическим приводом.

Элементы муфты сцепления

Конструкция муфты сцепления

Стандартная муфта сцепления, применяющаяся на большинстве автомобилей с механической коробкой передач, включает следующие основные элементы:

- Маховик двигателя – ведущий диск.

- Ведомый диск сцепления.

- Корзина сцепления – нажимной диск.

- Выжимной подшипник сцепления.

- Муфта выключения сцепления.

- Вилка сцепления.

- Привод сцепления.

На ведомый диск сцепления с обеих сторон установлены фрикционные накладки. Его функция – передача крутящего момента за счет силы трения. Встроенный в корпус диска пружинный демпфер крутильных колебаний смягчает соединение с маховиком и гасит вибрации и нагрузки от неравномерности работы двигателя.

Схема расположения диска сцепления, корзины и выжимного подшипника с муфтой выключения

Нажимной диск и диафрагменная пружина, воздействующие на ведомый диск сцепления, в сборе представляют собой единый узел, получивший название “корзина сцепления”. Ведомый диск сцепления расположен между корзиной и маховиком и соединен с первичным валом коробки передач с помощью шлицев, по которым он может перемещаться.

Ведомый диск сцепления расположен между корзиной и маховиком и соединен с первичным валом коробки передач с помощью шлицев, по которым он может перемещаться.

Диафрагменная пружина корзины может быть либо нажимного, либо вытяжного принципа действия. Отличие – в направлении приложения усилия от привода сцепления: к маховику или от маховика. Особенность конструкции пружины вытяжного действия позволяет использовать корзину, толщина которой значительно меньше. Это делает узел максимально компактным.

Как устроено сцепление

Система состоит из маховика коленвала и двух дисков. В работу вводится с помощью троса, который ведет к педали. При нажатии трансмиссия и двигатель разъединяются. Принцип работы основан на сочетании двух дисков. Один из них установлен на валу мотора, а другой — на КПП.

Устройство сцепления автомобиля

Ведущий диск передает усилие двигателя. Крепится к металлическому кожуху, который находится на маховике коленвала, шарнирным соединением. Благодаря такой конструкции имеется возможность менять расстояние между диском и элементами механизма. При продольном перемещении происходит соединение дисков. Проскальзывание деталей до момента полного соприкосновения обеспечивает плавное включение.

Благодаря такой конструкции имеется возможность менять расстояние между диском и элементами механизма. При продольном перемещении происходит соединение дисков. Проскальзывание деталей до момента полного соприкосновения обеспечивает плавное включение.

Принцип работы

Принцип работы сцепления основан на жестком соединении ведомого диска сцепления и маховика двигателя за счет возникающей силы трения от усилия, которое создает диафрагменная пружина. Сцепление имеет два режима: «включено» и «выключено». Основное время работы ведомый диск прижат к маховику. Крутящий момент от маховика передаётся ведомому диску, а от него через шлицевое соединение на первичный вал коробки передач.

Сцепление имеет два режима: «включено» и «выключено». Основное время работы ведомый диск прижат к маховику. Крутящий момент от маховика передаётся ведомому диску, а от него через шлицевое соединение на первичный вал коробки передач.

Схема работы диафрагменной пружины

Для выключения муфты водитель нажимает на педаль, которая соединена с вилкой механическим или гидравлическим приводом. Вилка перемещает выжимной подшипник, который, нажимая на концы лепестков диафрагменной пружины, прекращает её давление на нажимной диск, а он, в свою очередь, освобождает ведомый. В этот момент двигатель разъединен с трансмиссией.

После включения нужной передачи в коробке передач водитель отпускает педаль сцепления, вилка перестаёт воздействовать на выжимной подшипник, а тот на пружину. Нажимной диск прижимает ведомый к маховику. Двигатель соединен с трансмиссией.

Видео на тему

Похожие публикации

- Блокировка межосевого дифференциала: что это такое

- Что такое VANOS на BMW

- Прямая и обратная полярность аккумулятора: что это такое

- Что такое интеркулер и зачем он нужен

Оставить отзыв

Отменить ответ

Виды сцепления

Сухое сцепление

Принцип действия сцепления данного типа основан на силе трения, возникающей при взаимодействии сухих поверхностей: ведущего, ведомого и нажимного дисков. Это обеспечивает жесткую связь двигателя и коробки передач. Сухое однодисковое сцепление – самый распространенный вид, использующийся на основной массе автомобилей с механической КПП.

Это обеспечивает жесткую связь двигателя и коробки передач. Сухое однодисковое сцепление – самый распространенный вид, использующийся на основной массе автомобилей с механической КПП.

Мокрое сцепление

Данный вид сцепления предполагает работу трущихся поверхностей в масляной ванне. По сравнению с сухой, такая схема обеспечивает более плавное соприкосновения дисков; узел эффективнее охлаждается за счет циркуляции жидкости и может передавать больший момент на трансмиссию.

Двойное сцепление мокрого типа

Мокрая схема обычно применяется на современных роботизированных КПП с двойным сцеплением. Особенность работы такого сцепления заключается в том, что на четные и нечетные передачи КПП подается крутящий момент от отдельных ведомых дисков. Привод сцепления – гидравлический, управляемый электроникой. Переключение скоростей происходит при постоянной передаче крутящего момента на трансмиссию без разрыва потока мощности. Данная конструкция является более дорогой и сложной в производстве.

Сухое двухдисковое сцепление

Элементы двухдискового сцепления

Сухое двухдисковое сцепление предполагает наличие двух ведомых дисков и промежуточной проставки между ними. Данная схема способна передать больше крутящего момента при тех же размерах механизма сцепления. Сама по себе она проще в производстве по сравнению с мокрой. Обычно применяется на грузовиках и легковых автомобилях с особо мощными двигателями.

Сцепление двухмассового маховика

Двухмассовый маховик состоит из двух частей. Одна из них связана с двигателем, вторая – с ведомым диском. Обе составляющие маховика имеют небольшой свободный ход относительно друг друга в плоскости вращения и соединены пружинами между собой.

Схема двухмассового маховика

Особенностью сцепления двухмассового маховика является отсутствие пружинного демпфера крутильных колебаний в ведомом диске. Функция гашения колебаний заложена в конструкцию маховика. Помимо передачи крутящего момента он максимально эффективно сглаживает вибрации и нагрузки, возникающие от неравномерности работы двигателя.

Зачем нужно сцепление?

Все виды двигателей внутреннего сгорания выдают крутящий момент в ограниченном диапазоне оборотов. Чтобы менять скорость вращения ведущих колес, ДВС должен дополнительно оборудоваться трансмиссией. Она позволяет двигателю работать в оптимальном диапазоне оборотов, изменяя при этом скорость вращения за счет переключения передач.

Но переключение передачи – технически сложный процесс, поскольку для этого требуется временное прекращения подачи крутящего момента с двигателя на трансмиссию. Но тогда, чтобы плавно переключить скорость, потребуется выключать двигатель. Назначение сцепления – прерывание сообщения между коробкой передач и двигателем при его работе. То есть, этот узел прекращает передачу крутящего момента с двигателя на коробку передач при непрерывно работающем моторе.

Ресурс сцепления

Ресурс сцепления главным образом зависит от условий эксплуатации автомобиля, а также от стиля езды водителя. В среднем, срок службы сцепления может доходить до 100-150 тысяч километров пробега. В результате естественного износа, возникающего в момент соприкосновения дисков, фрикционные поверхности изнашиваются и требуют замены. Основная причина – проскальзывание дисков.

В результате естественного износа, возникающего в момент соприкосновения дисков, фрикционные поверхности изнашиваются и требуют замены. Основная причина – проскальзывание дисков.

Двухдисковое сцепление обладает большим ресурсом за счет увеличенного числа рабочих поверхностей. Выжимной подшипник сцепления задействуется при каждом разрыве соединения двигателя и коробки передач. Со временем в подшипнике вырабатывается и теряет свойства вся смазка, в следствие чего он перегревается и выходит из строя.

Механизмы сцепления в «молодые годы» мирового машиностроения

Изобретение механизма сцепления приписывается Карлу Бенцу. Так это или не так, достоверно установить невозможно: производством и совершенствованием первых автомобилей в XIX веке одновременно занималось сразу несколько компаний, и все они шли по своему развитию, что называется, «ноздря в ноздрю». Старейшим видом сцепления, широко распространённого на большинстве автомобилей конца XIX – начала XX века, было сцепление конического типа. Его фрикционные поверхности имели коническую форму. Такое сцепление передавало бо́льший крутящий момент, при тех же габаритах, по сравнению с нынешним однодисковым, было предельно простым по своему устройству и в уходе за ним.

Его фрикционные поверхности имели коническую форму. Такое сцепление передавало бо́льший крутящий момент, при тех же габаритах, по сравнению с нынешним однодисковым, было предельно простым по своему устройству и в уходе за ним.

Комфортабельный «Мерседес Бенц НР-50» – автомобиль с конической фрикционной муфтой.

Однако тяжёлый конический диск такого типа сцепления обладал большой инерцией, и при переключении передач после выжима педали ещё продолжал вращаться на холостом ходу, из-за чего включение передачи было затруднённой операцией. Для торможения диска сцепления применили специальный агрегат – тормоз сцепления, однако его использование было лишь половиной решения проблемы, как и замена одного конуса двумя менее массивными. В итоге, уже в 1920-х годах от такой тяжёлой и громоздкой (к кому же требующей значительных мускульных усилий в использовании) конструкции, как коническое сцепление, полностью отказались. Также существовало сцепление с обратным конусом, работавшее на разжимание.

Однако сам принцип данного механизма нашёл новое воплощение в конструкции современных коробок переключения передач с синхронизаторами. Синхронизаторы коробки передач, по сути, и представляют собою маленькие конические сцепления, которые работают за счёт трения бронзы (или другого металла с высоким коэффициентом трения) по стали.

Особенности керамического сцепления

Ресурс сцепления и эффективность его работы на пределе нагрузок зависит и от свойств материала, обеспечивающего зацепление дисков. Стандартный состав накладок дисков сцепления большинства автомобилей включает спрессованную смесь стеклянных и металлических волокон, смолы и каучука. Поскольку принцип работы сцепления базируется на силе трения, фрикционные накладки ведомого диска рассчитаны на работу при высоких температурах, доходящих до 300-400 градусов Цельсия.

Диск сцепления с керамическими фрикционными накладками

В мощных спортивных автомобилях нагрузки на сцепление намного превышают обычные нормы. Для некоторых трансмиссий может применяться керамическое и металлокерамическое сцепление. В состав материала таких накладок входит керамика и кевлар. Металлокерамический фрикционный материал менее подвержен износу и выдерживает нагрев до 600 градусов без потери рабочих качеств.

Для некоторых трансмиссий может применяться керамическое и металлокерамическое сцепление. В состав материала таких накладок входит керамика и кевлар. Металлокерамический фрикционный материал менее подвержен износу и выдерживает нагрев до 600 градусов без потери рабочих качеств.

Производители используют различные конструкции муфты сцепления, оптимальные для определенного автомобиля, исходя из его назначения и стоимости. Сухое однодисковое сцепление остается достаточно эффективной и недорогой в изготовлении конструкцией. Данная схема широко применяется на легковых автомобилях бюджетного и среднего классов, а также на внедорожниках и грузовиках.

Схема и принцип работы сцепления автомобиля

Как известно, существуют автомобили с механической и автоматической коробкой передач. При этом сцепление – один из агрегатов, входящий в состав как «механики», так и роботизированной трансмиссии АМТ.

Если просто, функция сцепления заключается в «отключении» КПП от ДВС, чтобы далее произвести включение передачи. На авто с механической коробкой для этого имеется педаль сцепления, которую выжимает водитель. В РКПП сцеплением управляет электроника и сервомеханизмы. В этой статье мы рассмотрим принцип работы сцепления.

На авто с механической коробкой для этого имеется педаль сцепления, которую выжимает водитель. В РКПП сцеплением управляет электроника и сервомеханизмы. В этой статье мы рассмотрим принцип работы сцепления.

Эксплуатация сцепления

При эксплуатации автомобиля необходимо периодически проверять уровень в бачке, питающем жидкостью гидравлический привод сцепления. Если уровень окажется меньше нормы, то его обязательно следует восстановить, долив тормозной жидкости. В противном случае, когда ее уровень понизится до нуля, усилие вашей ноги на педали сцепления будет передаваться в никуда.

Пониженный уровень жидкости или неправильная регулировка сцепления может привести к тому, что передачи на вашем автомобиле будут включаться с огромным усилием или вообще включаться не будут. И если, при полностью нажатой педали сцепления, вам все-таки удастся «впихнуть» первую передачу, то автомобиль самопроизвольно начнет медленное движение, хотя в данный момент двигатель еще должен быть отделен от ведущих колес.

Как это может случиться и почему машина едет?

Описанная неприятность называется – сцепление ведет. Суть происходящего в следующем. В то время, когда ведомый диск сцепления не должен иметь контакта с маховиком, он все-таки за него немного цепляется, и поэтому часть крутящего момента передается на вал коробки передач и далее на ведущие колеса.

Со сцеплением может случиться неприятность и другого рода. Так как каждый раз, отпуская педаль сцепления, мы заставляем обе поверхности ведомого диска сильно тереться о железный маховик и не менее железный нажимной диск, то естественно боковые поверхности ведомого диска со временем изнашиваются.

Это нормальный процесс, предусмотренный конструкцией автомобиля, и ведомый диск является расходным материалом. Однако наступает момент, когда и первая передача включена, и педаль сцепления наверху, и «газуете» вы так, что у проезжающих мимо водителей «сердце кровью обливается». Но износ накладок ведомого диска уже настолько велик, что теперь он не зажимается между маховиком и нажимным диском с должным усилием, и, прокручиваясь, не передает крутящий момент от двигателя к трансмиссии. Описанное явление называется – сцепление пробуксовывает.

Описанное явление называется – сцепление пробуксовывает.

Конечно, здесь описан пример совсем уж глухого и слепого водителя, потому что машина намного раньше «предупреждала» его о том, что такой случай может произойти в ближайшее время. Еще раньше, на подходе к максимальному износу, ведомый диск начал пробуксовывать, сначала на четвертой передаче, затем на третьей и так далее.

Начало критического износа легко определить, двигаясь на четвертой передаче со скоростью 40 – 45 км/ч. Если при активном нажатии на педаль газа обороты двигателя начинают увеличиваться, а машина продолжает движение с постоянной скоростью, то в подтверждение своей догадки вы еще и унюхаете специфический запах «подгорающих» накладок диска. Значит, пора покупать новый диск.

«Шелест» в районе сцепления и его пропадание при полностью нажатой педали сцепления означает, что вы должны готовится к замене выжимного подшипника. Резкие старты и ускорения машины, постоянное держание ноги на педали сцепления при движении ведут к ускоренному износу не только сцепления, но и других агрегатов автомобиля.

Укорачивает срок службы сцепления и еще одна плохая привычка. Это когда водитель долго удерживает педаль сцепления в нажатом состоянии, например, на все время остановки перед красным сигналом светофора.

Распространенные проблемы сцепления

В 1950-е — 1970-е гг. приходилось менять сцепление каждые 80 000 — 100 000 км. Ресурс современных сцеплений составляет более 130 000 км при правильной эксплуатации и обслуживании. В противном случае, сцепление может выйти из строя на 55 000 км. У перегруженных грузовиков и буксирующих тяжелые грузы тягачей могут возникнуть проблемы даже с новым сцеплением. Основная проблема заключается в износе фрикционного материала диска. Фрикционный материал на диске сцепления схож с фрикционным материалом тормозных колодок — со временем он стирается. При износе большей части фрикционного материала диск начинает проскальзывать, и сцепление не передает мощность от двигателя на колеса. Износ сцепления происходит только при вращении дисков с разной скоростью. Когда диски прижаты друг к другу, фрикционный материал удерживает диски, и они вращаются с одинаковой скоростью. Износ происходит, если диск сцепления проскальзывает по нажимному диску. Но если Вы водите с частым просказыванием сцепления, износ проходит намного быстрее. Проблемы со сцеплением также могут возникнуть, если диск сцепления не может оторваться от нажимного диска. Если сцепление выжато не до конца, оно продолжает вращать ведущий вал. Это может привести к включению передачи «с хрустом» или заклиниванию передач. Это может произойти по следующим причинам:

Когда диски прижаты друг к другу, фрикционный материал удерживает диски, и они вращаются с одинаковой скоростью. Износ происходит, если диск сцепления проскальзывает по нажимному диску. Но если Вы водите с частым просказыванием сцепления, износ проходит намного быстрее. Проблемы со сцеплением также могут возникнуть, если диск сцепления не может оторваться от нажимного диска. Если сцепление выжато не до конца, оно продолжает вращать ведущий вал. Это может привести к включению передачи «с хрустом» или заклиниванию передач. Это может произойти по следующим причинам:

- Трос сцепления растянут или поврежден — Для эффективной работы кабеля требуется достаточное натяжение.

- Протекание или износ главного/рабочего цилиндра сцепления — Протечка не позволяет обеспечить достаточное давление.

- Воздух в гидравлическом трубопроводе — Воздух влияет на работу гидравлики, т.к. занимает пространство и не позволяет обеспечить достаточное давление.

- Неправильно установленный рычаг педали сцепления — Передает слабое усилие на трос или главный цилиндр гидравлической системы.

- Несовместимость деталей сцепления — Не все детали, представленные на послегарантийном рынке, подходят для Вашего автомобиля.

Тугое сцепление — еще одна распространенная проблема. Для полного выключения сцепления требуется определенное усилие. Слишком тугая педаль сцепления может свидетельствовать о неисправности. Причин может быть несколько: заел рычаг педали, трос, поперечный валик или подшипник вилки сцепления. Иногда износ уплотнений и затор в гидравлической системе могут привести к тому, что педаль сцепления становится тугой. Еще одна частая проблема — это износ выжимного подшипника, который также называют подшипник выключения сцепления. Этот подшипник надавливает на лепестки диафрагменной пружины нажимного диска. Если Вы слышите неприятный звук при нажатии на педаль сцепления, это может свидетельствовать о неисправном выжимном подшипнике.

Что в итоге

Как видно, водителям транспортного средства с МКПП нужно во время езды на автомобиле постоянно выполнять выключение и включение сцепления. При этом для продления срока службы элемента нужно избегать того, чтобы сцепление подвергалось нагрузкам.

При этом для продления срока службы элемента нужно избегать того, чтобы сцепление подвергалось нагрузкам.

Для этого нужно трогаться с места с невысоких оборотов ДВС, отпуская сцепление плавно, не держать передачу включенной и стоять с нажатой педалью сцепления на светофорах, буксовать в грязи или снегу с наполовину включенным сцеплением и т.д.

Напоследок отметим, что освоив принцип работы и получив навыки работы с педалью сцепления, водитель сможет обеспечить плавность хода автомобиля, добиться комфортного переключения передач и увеличить ресурс сцепления.

Коробка передач «механика»: основные плюсы и минусы данного типа КПП, принцип работы механической трансмиссии автомобиля (МКПП).

Стыковка коробки передач и двигателя автомобиля. Соединение механической и автоматической трансмиссии с ДВС: на что обратить внимание, особенности и нюансы.

Устройство и принцип работы роботизированной КПП. Отличия роботизированных коробок передач от гидротрансформаторной АКПП и вариатора CVT.

Устройство и принцип работы механической коробки передач. Виды механических коробок (двухвальная, трехвальная), особенности, отличия

Автоматическая коробка передач (АКПП, АКП) «классического» типа с гидротрансформатором: устройство и принцип работы. Плюсы и минусы гидромеханической АКПП.

Коробка передач АМТ: устройство и работа роботизированной коробки передач, виды коробок-робот. Преимущества и недостатки роботизированной трансмиссии.

Для чего нужно сцепление в автомобиле

Принцип работы сцепления состоит в следующем — для временного разъединения двигателя от трансмиссии.

Для их плавного соединения при начале движения и легкого переключении передач, для предохранения деталей трансмиссии от избыточных нагрузок и сглаживания вибраций.

Сцепление расположено между мотором и коробкой передач.

Характеристики керамического и металлокерамического сцепления

В последнее время любители экстремальной быстрой езды открыли для себя керамическое и металлокерамическое сцепление. Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Керамика значительно выигрывает, если ее установить на мощный агрегат, который любит стартовать с пробуксовкой и сжигать резину. Металлокерамическое сцепление может выдерживать значительные нагрузки и является лучшим выбором гонщиков.

Диски производят с добавление углеродистого волокна, кевлара и керамики. Такой состав позволяет на 10–15% поднять передачу крутящего момента без увеличения прижимной силы, оказываемой на корзину. Живут такие диски, как правило, в четыре раза дольше обычных. Производят 3-х, 4-х, 6-и лепестковые модели, которые отлично справляются с температурными и механическими нагрузками. Некоторые водители жалуются на слишком резкое переключение передач при керамическом сцеплении, но определенного мнения на этот счет среди автомобилистов пока нет.

Чтобы детально понимать принцип работы сцепления автомобиля теорию необходимо подкреплять практикой. Если такой возможности нет, увидеть наглядный пример можно на роликах в сети:

Особенности сцепления АКПП

Чаще всего автомобили с автоматической коробкой наделенны влажным многодисковым типом сцепления, хотя можно встретить варианты сухого сцепления. Управление выжимной силой, как и переключение передач, происходит за счет работы сервопривода. Актуаторы бывают гидравлические и электрические. Управление сервоприводами происходит при помощи ЭБУ или гидрораспределителя.

Управление выжимной силой, как и переключение передач, происходит за счет работы сервопривода. Актуаторы бывают гидравлические и электрические. Управление сервоприводами происходит при помощи ЭБУ или гидрораспределителя.

Больше всего негодований вызывает работа электрических сервоприводов во время переключения передач. Прежде чем, запустить в работу механизм сцепления, акутатор проводит анализ оборотов двигателя и только потом разъединяет ДВС от трансмиссии. Гидравлический сервопривод реагирует на давление, созданное распределителем и масляным насосом при достижении определенного показателя оборотов. После чего запускает в ход механизм сцепления.

Диск сцепления автомобиля, устройство и замена ведомого и ведущего диска

Приведем общую инфу в целях ознакомления с назначением устройства. В автомобилях раннего типа, до изобретения машины Бенца не существовало разных передач. Впервые технология обустройства передач была использована именно в автомобиле Бенца.

В автомобилях раннего типа, до изобретения машины Бенца не существовало разных передач. Впервые технология обустройства передач была использована именно в автомобиле Бенца.

Но вместе с этой технологией пришла и проблема. Для того, чтобы поменять передачу, требуется изменение в режиме работы двигателя. Изменение происходит мгновенно, из-за чего машина в момент смены скоростей начинает двигаться рыками. Кроме того, с уменьшением габаритов двигателя внутреннего сгорания, вылезла еще одна проблема. Для того, чтобы колеса крутились синхронно и не требовали больших размеров для функционирования, требовался передатчик, который проводил бы крутящий момент двигателя внутреннего сгорания на колеса.

Собственно, таким передатчиком и стал диск сцепления. По конструктивному устройству все достаточно просто: это два диска с возможностью разъединения в момент нажатия педали. Без нажатия педали, два диска плотно прижаты друг к другу и без потерь передают крутящий момент от двигателя к колесу. Этот принцип работы сцепления называют фрикционным. Существуют так же гидравлические и электромагнитные типы сцеплений, но здесь именно что существуют. Встречались с ними единицы автолюбителей в России. Даже заграничные фирмы предпочитают традиционную систему в силу ее дешевизны и надежности.

Этот принцип работы сцепления называют фрикционным. Существуют так же гидравлические и электромагнитные типы сцеплений, но здесь именно что существуют. Встречались с ними единицы автолюбителей в России. Даже заграничные фирмы предпочитают традиционную систему в силу ее дешевизны и надежности.

Ведущий диск сцепления

Обратите внимание, что нажимной диск не двигается во время работы узла. Все движение осуществляет ведомый диск, который и разрывает соединение двигателя с коробкой передач.

Ведомый диск по конструкции так же представляет собой круг с лучевым основанием, накладками, пружинами и муфтой. Через муфту происходит подключение к коробке передач. Пружины требуются для сглаживания вибраций в момент работы сцепления.

Сглаживание вибраций необходимо для того, чтобы диск не приходил в негодность раньше времени в результате тряски. Во время работы в фазе сцепки тряска диску не грозит. Но сразу после начала работы влияние вибраций усиливается, диски начинаются ударяться о все окружающие детали.

Фрикционные накладки необходимы для усиления силы трения между дисками. Именно за счет силы трения покоя и возможна передача крутящего момента от диска к диску. Накладки изготавливают из материалов с большой силой трения относительно металла. Чаще всего используют керамику, кевлар или углеродный композит. Материал во многом зависит от конструкции машины: камаз, ваз и трактор будут иметь разные накладки.

Нажимное действие педали передается по тросу к вилке между дисками, в результате сцепление начинает свою работу. Именно ведомый диск является расходным материалом. Нажимной диск меняется крайне редко, срок его службы сравним со сроком службы машины в целом.

Конструктивные особенности

Элемент с двух сторон имеет фрикционные накладки. Именно с их помощью он принимает на себя вращения от ведущего диска.

Именно с их помощью он принимает на себя вращения от ведущего диска.

На поверхности детали предусмотрены небольшие разрезы. Они нужны, чтобы не допускать коробление металла при высоких температурах. Еще одна важная составляющая – гаситель крутильных колебаний, который располагается на одной из сторон детали. К нему же крепятся фрикционные пластины.

Как можно видеть, элемент имеет не такую уж простую конструкцию. Здесь есть и своя ступица, которая при помощи шпиц соединяется с валом. В числе прочих составляющих – диски гасителя, маслоотражатели, фланец ступицы. Между собой элементы соединяются с помощью заклепок.

Толщина диска сцепления

Толщина диска сцепления является определяющим фактором состояния диска. Поэтому многие водители начинают думать о том, что лучше использовать диск потолще. Вот только начальные параметры диска определяются конструкцией машины. Поэтому деталь просто покупается под подходящую модель и марку автомобиля. С этим ничего сделать не получится.

Так же, как не получится произвести замер отработавшего свое диска. Производитель никогда не указывает, сколько способна прослужить эта деталь. Во многом это связано с тем, что степень износа диска зависит в первую очередь от водителя. Постоянные торможения, дрифт и прочие прелести езды на большой скорости или даже гонок приведут к очень скорому износу диска. Вплоть до того, что на некоторых моделях фиксировалась необходимость замены уже после 5000 км.

Однако существует прибор, калибр, который позволяет определить, нужно менять диск или еще нет. Проблема в том, что калибр редко есть у автолюбителя, поэтому придется ехать в салон или СТО. К тому же, чтобы произвести замер, придется поднимать машину на подъемнике и снимать несколько деталей. И даже при всех этих сложностях, толщину диска калибр не измеряет в точности. Стрелка просто показывает нужно менять деталь или нет.

Еще один способ определить необходимость замены без салона принадлежит умельцам из народа. Согласно методу нужно полностью выжать сцепление и несколько раз вдавить педаль газа в пол. Метод рабочий, машина при нормально работающем сцеплении глохнет. Если автомобиль все еще работает, значит, деталь нужно менять. Но сама по себе процедура очень сильно изнашивает диск, а потому проводить ее крайне не рекомендуется. Есть другие, куда более гуманные для машины, способы проверки.

Метод рабочий, машина при нормально работающем сцеплении глохнет. Если автомобиль все еще работает, значит, деталь нужно менять. Но сама по себе процедура очень сильно изнашивает диск, а потому проводить ее крайне не рекомендуется. Есть другие, куда более гуманные для машины, способы проверки.

Бензопила

Сцепление деревообрабатывающего устройства является центробежным и автоматически срабатывает при изменении частоты вращения двигателя. Если скорость мала, элементы механизма прижимаются к валу. Таким образом, вращательное движение не передается в звездочку. С увеличением скорости элементы расходятся и прижимаются к барабану, тем самым приводя к вращению цепи.

Характерным свойством этого типа устройства является торможение, когда цепь замедляется. Таким образом, оказывается, чтобы избежать некоторых сбоев. Но все же эта система подвергается огромной нагрузке, поэтому необходимо систематически проводить профилактический осмотр и ремонт.

Замена диска сцепления

Чтобы разобраться, как поменять диск сцепления, опишем операцию поэтапно:

- Машину нужно в обязательном порядке поднять или поставит на яму.

По-другому выполнить замену детали просто не получится.

По-другому выполнить замену детали просто не получится. - Отсоединяется кардан. Сразу все болты проверяются на сохранность резьбы. При необходимости крепления нужно заменить. Обратите внимание, что все болты в этой операции используются исключительно каленые. Обыкновенный болт просто треснет. Отверстие с маслом, куда входит кардан затыкается металлической или пластиковой пробкой, чтобы из машины не вытекало масло. Саму деталь можно просто отодвинуть в сторону, чтоб не убирать ее совсем.

- Отсоединяются болты-траверсы, и снимается металлическая подушка-перекладина.

- После того, как подушка снята, откроется обзор на корзину с диском сцепления. Ее снимают полностью.