Пластины аккумуляторов | Аккумуляторные батареи

- Подробности

- Категория: Оборудование

- эксплуатация

- ремонт

- хранение энергии

Содержание материала

- Аккумуляторные батареи

- Электрические характеристики аккумуляторных батарей

- Принцип действия аккумулятора

- Свинцово-кислотные аккумуляторы

- Пластины аккумуляторов

- Сепараторы для свинцово-кислотных аккумуляторов

- Сосуды для свинцово-кислотных аккумуляторов

- Сборка для свинцово-кислотных аккумуляторов

- Железо–никелевые аккумуляторы

- Никель-кадмиевые аккумуляторы

- Серебряно-цинковые аккумуляторы

- Электролит для свинцовых аккумуляторов

- Свойства щелочных электролитов

- Приготовление электролита

- Источники повреждений аккумуляторных батарей

- Заряд аккумуляторных батарей

- Зарядные устройства

- Ремонт аккумуляторных батарей

- Оборудование мастерской по ремонту аккумуляторных батарей

- Ремонт

- Сборка аккумуляторных батарей

- Охрана труда и техника безопасности

- Особенности эксплуатации аккумуляторных батарей на электростанциях и подстанциях

- Основные сведения по монтажу

- Порядок эксплуатации аккумуляторных батарей

- Техническое обслуживание аккумуляторных батарей

Страница 5 из 26

2.

3. Формирование пастированных пластин

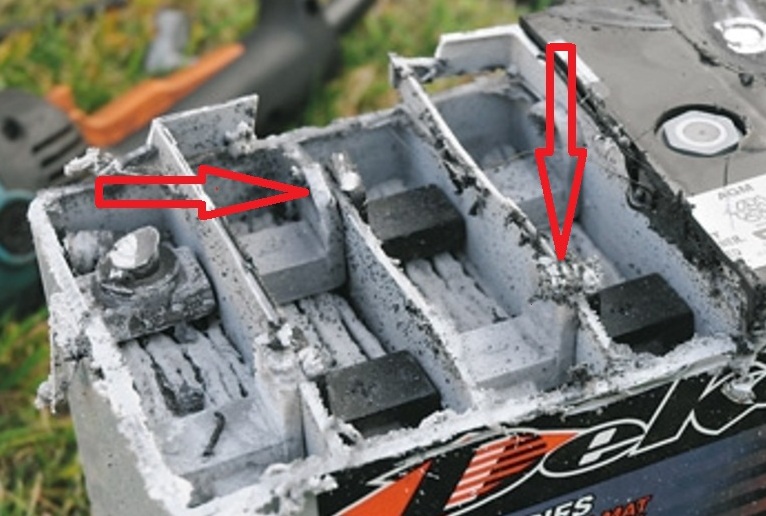

3. Формирование пастированных пластинПластины электрохимически окисляются и восстанавливаются в обыкновенной разбавленной серной кислоте или в сульфатном растворе. Пластины положительные ставятся в формировочных баках анодами, а отрицательные катодами. Формирование в приложении к поверхностным пластинам обозначает образование слоя губчатого свинца на поверхности отрицательных пластин и двуокиси свинца на положительных. Эти активные материалы образуются из свинца самой же пластины серией зарядов и разрядов. С другой стороны, формирование пастированных пластин обозначает окисление или восстановление свинцовых окислов или других материалов, вмазанных в решетки.

Положительные и отрицательные пластины формируются вместе в баках, приспособленных для удобного размещения пластин и изоляции между пластинами разной полярности.

Формировочные баки могут быть стеклянными, эбонитовыми или деревянными, выложенными свинцом. Некоторые заводы предпочитают собирать пластины до формировки в блоки и формировку производить в сосудах самих элементов.

Сухие пластины, а также влажные пластины после намазки, погруженные в формировочный раствор, начинают сульфатироваться, и крепость раствора быстро понижается.

Вода, содержащаяся во влажных пластинах, обусловливает дальнейшее разжижение раствора. Сухие пластины перед началом формировочного заряда должны довольно длительное время выдерживаться в растворе, чтобы последний мог проникнуть в поры пластин.

Вода, содержащаяся во влажных пластинах, обусловливает дальнейшее разжижение раствора. Сухие пластины перед началом формировочного заряда должны довольно длительное время выдерживаться в растворе, чтобы последний мог проникнуть в поры пластин. При заполнении пластинами большого количества формировочных баков пластины, помещенные в баки первыми, естественно, будут находиться в растворе дольше, чем пластины, загружаемые последними. Некоторые заводы поэтому после заполнения пластинами последнего бака дают «выстояться» всей группе баков в течение часа или более.

Пластины, подвергавшиеся перед формированием обработке серной кислотой, содержат сравнительно большое количество сульфата. Поэтому они в начале формирования не вызывают значительного изменения крепости формировочного раствора; в процессе же формирования этих пластин крепость раствора за счет восстановления сульфата заметно повышается. В силу этого начальная крепость формировочного раствора не должна быть высокой.

Формирование, несомненно, начинается с области, где плохо проводящая паста граничит с хорошо проводящими ребрами решетки. Поэтому активная масса ячеек, в особенности у пластин, подвергавшихся обработке в сернокислотном растворе, быстро формируется по краям ячейки, в то время как центральная часть еще содержит белую твердую сердцевину.

Для предупреждения переформовки и размягчения активной массы положительных пластин следует формирование прерывать и перед его возобновлением разряжать пластины. Аналогичный эффект обеспечивается снижением крепости раствора и уменьшением плотности формировочного тока.

Окончание процесса формирования пластин определяется по следующим признакам:

1) цвет активной массы делается чистым и однородным;

2) пластины нормально газируют;

3) замеры с кадмиевым электродом дают постоянные значения напряжений, нормальные по величине.

2.4. Поверхностные пластины

а) Производство поверхностных пластин. Существенное различие между этими пластинами и пастированными пластинами состоит в том, что активные материалы первых образуются из тела самой пластины, тогда как последние готовятся из окислов или других паст, которые вносятся в решетку механически. Активные материалы поверхностных пластин получаются окислением поверхности свинца или же восстановлением окисленного материала до губчатого свинца. Есть тип пластин промежуточный между пастированными и поверхностными пластинами. Этот тип состоит из мягкой свинцовой решетки, пастированной окислами и формированной. Активный материал постепенно опадает, но емкость поддерживается за счет коррозии решетки. В этом случае пластина, по существу, становится поверхностной. Поверхностные пластины обыкновенно гораздо больше и тяжелее, чем пластины пастированные, и имеют относительно- меньшую емкость. Они применяются главным образом для стационарных батарей, в которых соображения пространства и веса имеют меньшее значение, чем продолжительность службы.

Поверхностная пластина состоит из сердечника и многочисленных выступов, назначение которых — увеличить поверхность пластины и тем повысить ее емкость. Действительная поверхность такой пластины в 6—8 раз больше кажущейся поверхности. Гладкие свинцовые листы, поверхность которых затем увеличивается, изготовляются отливкой чистого свинца в форме слитков, которые затем прокатываются до требуемой толщины. Для этой цели требуется мягкий свинец очень высокой степени чистоты. В соответствии с размерами и назначением пластин форматы из прокатных листов вырезаются или выштамповываются.

Для увеличения развитой поверхности этих пластин применялось множество различных методов; один из них — так называемый бороздильный процесс. В этом процессе форматы пластин закладываются в станок, подобный шепингу, применяемому в механических мастерских. Резец шепинга предназначен производить выступы надлежащей формы и ширины. При движении вперед и назад свинцовой пластины, укрепленной на подвижном столе шепинга, резец прорезает мягкий свинец, делая борозды требующейся глубины, и поднимает ряды параллельных друг другу выступов.

При каждом ходе резца получается один выступ. Чтобы сделать пластину более жесткой, делают усиливающие ребра, для чего дают резцу проскакивать в определенных участках.

При каждом ходе резца получается один выступ. Чтобы сделать пластину более жесткой, делают усиливающие ребра, для чего дают резцу проскакивать в определенных участках. В третьем процессе развитие поверхности этих пластин достигается вращательным движением. Пластины из мягкого свинца укрепляются в раме, которая движется взад и вперед между вращающимися оправками с большим количеством стальных дисков, которые постепенно впрессовываются в пластину с обеих сторон. Свинцовая пластина движется между этими стальными дисками, образующими ребра с углублениями между ними. Глубина, до которой стальной диск может проникать в тело пластины, регулируется с таким расчетом, чтобы оставить тонкую стенку сердечника в середине пластины. Горизонтальные ребра получаются прорезанием поверхности пластин дисками по секциям.

Вертикальные ребра получаются при помощи вставных шайб, которые помещаются между дисками.

Вертикальные ребра получаются при помощи вставных шайб, которые помещаются между дисками. Изготовляется также другой тип пластин — с высокоразвитой поверхностью по способу отливки, под давлением на специальных полуавтоматах.

Один из типов поверхностных пластин называется сборный. Тяжелые решетки из свинцово-сурьмянистого сплава отливаются с большим количеством круглых отверстий, в которые впрессовываются спирали из мягкого свинца с гофрированной поверхностью. Эти спирали, или розетки, изготовляются из свинцовой ленты, которая протягивается гидравлическим прессом. Свинцовая лента проходит через гофрировочную машину, которая гофрирует поверхность, разрезает ленту на отрезки требующейся длины и скручивает эти отрезки спиралями в виде решеток или розеток.

Чтобы закрепить спирали, отверстия делаются с легким скосом, так что когда свинцовая спираль увеличивается в объеме в процессе работы, то она закрепляется в поддерживающей решетке еще больше.

Электрохимический процессе, протекающий при формировании этих пластин, требует много времени и расхода больших количеств электрической энергии. Требование большой эффективности процесса формирования привело к применению формирующих реагентов, которые добавлялись к раствору серной кислоты с целью ускорить процесс химическим воздействием на свинец пластин. В настоящее время этот способ наиболее распространен. Формирование пластин положительных проводится также погружением пластин в растворы, которые имеют сильное разъедающее действие на свинец; в результате такой обработки получается слои материала тонкозернистого строения, который затем может быть восстановлен до губчатого свинца или окислен до двуокиси.

Электрохимический процессе, протекающий при формировании этих пластин, требует много времени и расхода больших количеств электрической энергии. Требование большой эффективности процесса формирования привело к применению формирующих реагентов, которые добавлялись к раствору серной кислоты с целью ускорить процесс химическим воздействием на свинец пластин. В настоящее время этот способ наиболее распространен. Формирование пластин положительных проводится также погружением пластин в растворы, которые имеют сильное разъедающее действие на свинец; в результате такой обработки получается слои материала тонкозернистого строения, который затем может быть восстановлен до губчатого свинца или окислен до двуокиси. Когда две свинцовые пластины погружены в раствор серной кислоты и между ними проходит электрический ток, то на пластине, служащей анодом, образуется очень тонкий слой двуокиси свинца; на другой же пластине, служащей катодом, покрывающая ее поверхность, окись свинца, восстанавливается в очень тонкий слой губчатого свинца.

Выделение кислорода на аноде и водорода на катоде начинается почти тотчас же. Если зарядный ток прерван, двуокись свинца на поверхности анода образует с свинцовой основой, лежащей под ней, множество малых первичных элементов, которые обусловливают энергичные местные реакции. На поверхности свинцовой основы образуется сернокислый свинец, и через несколько минут пластина полностью теряет свой заряд. Губчатый свинец на поверхности пластины, которая была катодом, не дает практической разности потенциалов с основой самой пластины, и поэтому энергичных местных действий на этой пластине не происходит. Если зарядный ток возобновляется снова, то на аноде образуется большее количество двуокиси свинца благодаря превращению свинцового сульфата, образовавшегося на этой пластине в результате местных действий. С каждым разом при повторении этого процесса количество двуокиси свинца возрастает, но чтобы достигнуть увеличения количества губчатого свинца, а поверхности отрицательной пластины, необходимо время от времени изменять направление тока, с тем чтобы перенести на нее процесс, который нормально протекает на положительной пластине.

Выделение кислорода на аноде и водорода на катоде начинается почти тотчас же. Если зарядный ток прерван, двуокись свинца на поверхности анода образует с свинцовой основой, лежащей под ней, множество малых первичных элементов, которые обусловливают энергичные местные реакции. На поверхности свинцовой основы образуется сернокислый свинец, и через несколько минут пластина полностью теряет свой заряд. Губчатый свинец на поверхности пластины, которая была катодом, не дает практической разности потенциалов с основой самой пластины, и поэтому энергичных местных действий на этой пластине не происходит. Если зарядный ток возобновляется снова, то на аноде образуется большее количество двуокиси свинца благодаря превращению свинцового сульфата, образовавшегося на этой пластине в результате местных действий. С каждым разом при повторении этого процесса количество двуокиси свинца возрастает, но чтобы достигнуть увеличения количества губчатого свинца, а поверхности отрицательной пластины, необходимо время от времени изменять направление тока, с тем чтобы перенести на нее процесс, который нормально протекает на положительной пластине.

По общепринятому методу, применяющемуся в настоящее время для формирования поверхностных пластин, в состав ванны вводятся разъедающие вещества. В качестве таких реагентов применяются обычно соли некоторых кислот, например, азотной, хотя кроме них применялось и множество других соединений, как хлораты, перехлораты, соли фтористой кислоты, бихроматы, перманганаты, муравьиная кислота, щавелевая, алкоголь, гидроксиламин и сернистая кислота.

Один из лучших методов формирования поверхностных пластин — перхлоратный. По этому методу формирование производится в электролите, содержащем h3SO4–90 г/л, КСIО4 –10 г/л. Главное преимущество этого метода заключается в том, что ион хлорной кислоты на катоде не восстанавливается и поэтому отпадает необходимость в частой корректировке электролита.

Формировочный процесс с этими добавочными реагентами практически протекает на положительных пластинах, служащих в формировочной ванне анодами.

Отрицательные пластины получаются из положительных последующим восстановлением двуокиси до губчатого свинца. В общем действие разъедающих веществ состоит в замедлении образования двуокиси свинца на аноде, так как иначе двуокись образовала бы защитную пленку, на которой выделялся бы кислород. Анионы, выделяющиеся на поверхности свинца, образуют относительно растворимые свинцовые соли и увеличивают концентрацию свинцовых ионов, из которых мог бы образоваться свинцовый сульфат. Последний и окисляется в конечном итоге до двуокиси свинца. Относительная крепость серной, азотной или другой формирующей кислоты имеет большое значение как в отношении глубины формирования, так и в отношении его окончательного результата. Плотность тока и температура также влияют на глубину формирования. Так как азотная кислота, если применяются ее соли, восстанавливается на отрицательной пластине, служащей катодом в формировочной ванне, то увеличение плотности тока или увеличение температуры, которые ускоряют восстановление азотной кислоты, уменьшают ее эффективные количества в формировочной ванне.

Отрицательные пластины получаются из положительных последующим восстановлением двуокиси до губчатого свинца. В общем действие разъедающих веществ состоит в замедлении образования двуокиси свинца на аноде, так как иначе двуокись образовала бы защитную пленку, на которой выделялся бы кислород. Анионы, выделяющиеся на поверхности свинца, образуют относительно растворимые свинцовые соли и увеличивают концентрацию свинцовых ионов, из которых мог бы образоваться свинцовый сульфат. Последний и окисляется в конечном итоге до двуокиси свинца. Относительная крепость серной, азотной или другой формирующей кислоты имеет большое значение как в отношении глубины формирования, так и в отношении его окончательного результата. Плотность тока и температура также влияют на глубину формирования. Так как азотная кислота, если применяются ее соли, восстанавливается на отрицательной пластине, служащей катодом в формировочной ванне, то увеличение плотности тока или увеличение температуры, которые ускоряют восстановление азотной кислоты, уменьшают ее эффективные количества в формировочной ванне. Увеличение температуры ускоряет восстановление азотной кислоты повышением скорости, с которой совершается диффузия. Количество разъедающих веществ в ванне в течение формировочного процесса постоянно уменьшается. Необходимо, чтобы к концу формирования это количество уменьшилось бы до нуля во избежание загрязнения готовых пластин следами реагентов, которые в будущем в процессе работы послужили бы причиной роста и искривления пластин.

Увеличение температуры ускоряет восстановление азотной кислоты повышением скорости, с которой совершается диффузия. Количество разъедающих веществ в ванне в течение формировочного процесса постоянно уменьшается. Необходимо, чтобы к концу формирования это количество уменьшилось бы до нуля во избежание загрязнения готовых пластин следами реагентов, которые в будущем в процессе работы послужили бы причиной роста и искривления пластин. К концу формировочного периода электрохимический процесс образования двуокиси свинца должен доминировать над химическими действиями добавочных реагентов, с тем чтобы свинцовая основа пластины была вполне закрыта пленкой двуокиси, которая служит одновременно и активным материалом и защитным покровом. Формировочная ванна обычно состоит из раствора серной кислоты удельного веса от 1,050 до 1,150, к которому время от времени по мере течения формировочного процесса могут быть добавлены те или другие реагенты.

К концу формировочного процесса плотность тока обычно повышается; пластины по извлечении из формировочной ванны моются, и затем им дается дальнейший заряд в растворе чистой серной кислоты, свободной от соединений азота или других добавочных реагентов.

Другой метод окончательного формирования положительных пластин состоит в том, что они восстанавливаются в растворе чистой кислоты до губчатого свинца с последующим возвращением в двуокисное состояние. Этот процесс освобождает пластины от добавленных примесей.

Другой метод окончательного формирования положительных пластин состоит в том, что они восстанавливаются в растворе чистой кислоты до губчатого свинца с последующим возвращением в двуокисное состояние. Этот процесс освобождает пластины от добавленных примесей. В некоторых случаях пластины погружают в крепкий раствор азотной кислоты; этот способ применяется, как предшествующий формировочному процессу. Поверхность пластин при этом разъедается, в особенности если кислота концентрированная; в результате образуются комплексные соединения нитратов и нитритов свинца, очень мало растворимые в воде. Свинцовые пластины, покрытые слоем этих соединений, могут быть сформированы в двуокись или губчатый свинец обычным формировочным процессом. Другой похожий метод заключается в получении на поверхности свинцовой пластины карбоната.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- org/ListItem»> Главная

- Книги

- Оборудование

- Аккумуляторные батареи

Еще по теме:

- Предремонтные испытания электрических машин

- Взрывозащищенная контрольно-измерительная и аппаратура автоматики

- Ремонт электрооборудования на судах

- Интеграция системы передачи и хранения ремонтных заявок с системой их режимной проработки

- Строительство, реконструкция и ремонт дымовых труб

особенности применения серебра и изготовления пластин

Аккумуляторные батареи используются в качестве источников энергии самых различных механизмов. Чаще всего АКБ устанавливается на автомобилях. Разработки серебряно-цинковых аккумуляторов велись на протяжении длительного периода. Основная цель подобных исследований заключается в преодолении недостатков более распространенных кислотных и щелочных АКБ.

Основная цель подобных исследований заключается в преодолении недостатков более распространенных кислотных и щелочных АКБ.

Содержание

- Недостатки кислотных и щелочных АКБ

- Особенности конструкций

- Эксплуатация серебряно-цинковых батарей

- Сфера применения

- Плюсы и минусы использования

Современные серебряно-цинковые аккумуляторы лишены распространенных недостатков кислотных и щелочных источников питания. Особенности производства определяют следующие моменты:

- Низкая удельная емкость. Именно поэтому аккумуляторы не могут выдерживать длительную эксплуатацию без заряда.

- Малый КПД также определяет низкую эффективность применения кислотных и щелочных аккумуляторов.

- Высокий показатель саморазряда определяет то, что источник энергии может терять заряд при его длительном хранении.

- Нельзя использовать в условиях пониженного атмосферного давления.

Серебряные аккумуляторы лишены многих недостатков кислотных и щелочных вариантов исполнения. Однако применяемые технологии существенно повышают стоимость изделия.

Особенности конструкций

Аккумуляторы с серебряными пластинами собираются в корпусе из пластика. За счет этого уменьшается вес получаемой конструкции и обеспечивается защита от воздействия со стороны окружающей среды. Среди конструктивных особенностей можно отметить следующие моменты:

- Отрицательный электрод изготавливается при смешивании цинка и окиси цинка. Подобные пластины находятся в конвертах их целлюлозного вещества, структура становится более проницаемой для щелочного электролита.

- Положительные электроды изготавливаются из окиси серебра. За счет этого уменьшается количество серебра в аккумуляторах, и получается снизить их стоимость. Пластины из серебра находятся в конвертах из лозной пленки.

Применение специальных изоляционных материалов позволило повысить защиту положительного электрода от воздействия электролита.

Применение специальных изоляционных материалов позволило повысить защиту положительного электрода от воздействия электролита. - Производители рассматриваемых аккумуляторов уделяют больше всего внимания выбору материалов для изготовления сепараторов. Это связано с тем, что при заливке электролита сепаратор может набухать, и это препятствует оплыванию активной массы электродов.

- При производстве обеспечивается большая площадь соприкосновения пластин с электродом.

При создании АКБ из серебра никаких решеток не используется. Это связано с тем, что применяемые материалы при изготовлении электродов характеризуются высокой прочностью. Создаваемая конструкция устойчива к ударной и вибрационной нагрузке.

В качестве активного связующего вещества применяется раствор едкого калия. Рекомендуемая плотность составляет 1,4 гр/см3. Для работы устройства не требуется большое количество вещества, за счет чего можно проводить установку аккумулятора в вертикальной и горизонтальной плоскости. При изготовлении пробки используют герметичные вещества, она может быть открыта в процессе зарядки. Корпус изготавливается при применении прозрачного пластика, на который наносится шкала для определения максимального и минимального уровня активного вещества.

При изготовлении пробки используют герметичные вещества, она может быть открыта в процессе зарядки. Корпус изготавливается при применении прозрачного пластика, на который наносится шкала для определения максимального и минимального уровня активного вещества.

Большинство аккумуляторов с серебряными пластинами обладают следующими характеристиками:

- ЭДС составляет 1,85 В.

- Напряжение на клеммах 15,5 В.

- Теоретическая удельная энергоемкость составляет 420 Вт-ч/кг.

- Практическая удельная энергоемкость не менее 145 Вт-ч/кг.

- Температура, при которой электролит сохраняет свои свойства, от -40 до +50 градусов Цельсия.

Некоторая информация указывается на этикетке, которая наклеивается на корпус. Другие данные можно встретить в описании каждой модели, размещенной производителем в интернете.

Эксплуатация серебряно-цинковых батарей

Подобные батареи имеют очень маленькое внутреннее сопротивление и высокую удельную энергоемкость. Конструктивные особенности обеспечивают высокий ток отдачи, на 1 А-ч емкости приходится ток 50 Ампер. В каких аккумуляторах есть серебро, определить можно по названию, которое отображается на крышке изделия.

Конструктивные особенности обеспечивают высокий ток отдачи, на 1 А-ч емкости приходится ток 50 Ампер. В каких аккумуляторах есть серебро, определить можно по названию, которое отображается на крышке изделия.

При рассмотрении особенностей эксплуатации можно отметить следующие моменты:

- На момент зарядки при использовании специального прибора образуется окись серебра. Именно поэтому кривая напряжения при зарядке идет ступенчато.

- Если уделить внимание графику зарядки, то видны участки с более высокими значениями напряжения. Эти участки указывают на активное восстановление пластин.

- При больших токах ступенчатый процесс разрядки практически незаметен. Именно поэтому заряд падает постепенно.

- Небольшой ток разрядки приводит к тому, что напряжение находится на стабильном уровне. Этот этап также характеризует восстановительный процесс.

- К концу разряда показатель напряжения начинает снижаться резко. Большинство аккумуляторных батарей, за исключением рассматриваемого, после потери половины емкости начинают быстро терять заряд.

- Энергоотдача составляет около 85%, отдача пот току приближается к 100%. За счет этого батарея способна выдавать высокий пусковой ток.

- Хранить АКБ можно на протяжении длительного периода. Это связано с тем, что показатель саморазряда очень низкий. Периодическая зарядка для восстановления емкости не требуется.

Как показывает практика, серебряно-цинковые аккумуляторы хранятся без электролита на протяжении длительного периода. Даже при полной емкости используется небольшое количество жидкости. Чтобы привести в рабочее состояние основные элементы, нужно:

- Для начала проводится предварительный визуальный осмотр для выявления механических повреждений или коррозии основных элементов. В подобном случае эксплуатировать источник питания не рекомендуется.

- Следующий шаг заключается в заливании электролита. Для рассматриваемых АКБ применяется раствор, представленный сочетанием едкого калия в воде.

Рекомендуемая плотность составляет 1,4 гр/см3. Полученный раствор насыщается окисью цинка.

Рекомендуемая плотность составляет 1,4 гр/см3. Полученный раствор насыщается окисью цинка. - После добавления электролита проводятся формировочные циклы заряда и разряда. Подобный процесс необходим для восстановления свойств электродов.

На момент визуального осмотра проверяется состояние крышки и бачков, токоотводов, клапанов для отвода газа. Эти элементы должны быть в хорошем техническом состоянии. Кроме этого, постоянно нужно проверять уровень электролита. При низком уровне электролита проверяется отсутствие короткого замыкания.

Следующий шаг заключается в проверке уровня ЭДС. Для того чтобы источник питания работал правильно, пластины должны хорошо пропитаться электролитом. Этот процесс нужно проводить в специальной барокамере, предварительно сняв крышку с заливочных отверстий и снизив давление до величины 2−8 кПа. После этого давление постепенно увеличивается до атмосферного. Обеспечить лучшую пропитку можно при повторном проведении этой процедуры.

Обеспечить лучшую пропитку можно при повторном проведении этой процедуры.

Для формирования химической реакции между двумя электродами выполняется два полноценных цикла заряд-разряда. На момент зарядки нужно контролировать напряжение и плотность. Храниться АКБ должен при температуре от 5 до 10 градусов Цельсия. В подобных условиях сохраняется целостность сепаратора.

Сфера применения

Область применения серебряно-цинковых АКБ весьма обширна. В основном они устанавливаются там, где требуется источник питания с небольшой массой и объемом:

- Космическая отрасль.

- Военная техника.

- Геологическое геофизическое оборудование.

- Авиационная техника.

Производители АКБ смогли уменьшить размеры корпуса, сделать источники питания более компактными. Сфера применения определяется следующими качествами:

- Аккумулятор может выдерживать воздействие температуры от -10 до +55 градусов Цельсия.

Именно поэтому он не устанавливается на автомобиле, который эксплуатируется в суровых условиях.

Именно поэтому он не устанавливается на автомобиле, который эксплуатируется в суровых условиях. - Температура хранения от -40 до +60 градусов Цельсия.

- Хранить АКБ можно в течение 4 лет.

- Период эксплуатации может варьировать в пределе от 2 до 4 года в зависимости от правильности обслуживания и области применения.

Интересным фактом назовем то, что для оборудования, применяемого в лунной программе «Аполлон», производили именно подобные АКБ.

Емкость составила 120 А-ч, напряжение выдерживается на уровне 36 Вольт. Расчетная дальность пробега была около 90 километра, но на практике показатель составит всего 30 километров.

Плюсы и минусы использования

Серебряно-цинковые аккумуляторы отличаются от других источников питания. К их неоспоримым преимуществам можно отнести нижеприведенные моменты:

- Небольшие размеры и масса.

С каждым годом размеры аккумуляторной батареи уменьшаются без потери емкости. За счет небольшой массы и размеров упрощается транспортировка батареи.

С каждым годом размеры аккумуляторной батареи уменьшаются без потери емкости. За счет небольшой массы и размеров упрощается транспортировка батареи. - Механическая прочность. При изготовлении наружного корпуса применяется пластик, но начинка характеризуется прочностью.

- Удельная емкость выше, чем у кислотных и щелочных аккумуляторов.

- Чистое производство. Для работы подобного источника питания требуется небольшое количество электролита, в состав которого не входят загрязняющие химические вещества.

- Конструкция способна выдерживать высокие разрядные токи. Поэтому при генерировании высокого пускового тока емкость падает не существенно.

- Низкий показатель саморазряда. Проведенные тесты указывают на то, что в месяц теряется 15% емкости.

- Стабильные разрядные характеристики. В сравнении с другими АКБ, рассматриваемый теряет емкость постепенно без резких скачков.

- Устойчивость к глубокому разряду и периодическому прерыванию процесса заряда.

Недостатки подобных АКБ определяют то, что их крайне редко устанавливают на автомобилях. К ним можно отнести нижеприведенные моменты:

- Высокая цена. Особенности применяемой технологии и высокая концентрация серебра в составе определяют увеличение себестоимости аккумулятора.

- Небольшой срок службы. Как показывает практика, прослужить подобный источник питания может на протяжении 100 циклов зарядки и разрядки.

- Требуется много времени для полного заряда. При применении специальных приборов на восполнение заряда требуется 20 часов.

- Сильное газовыделение. Этот недостаток определяет то, что нужно постоянно следить за состоянием специальных патрубков.

- Конструкция плохо переносит перезаряд. Именно поэтому следует использовать ЗУ, которые способны в автоматическом режиме контролировать основные параметры подаваемого тока.

В последнее время ведется довольно много исследований, связанных с изготовление подобных источников тока.

Сегодня они еще крайне редко устанавливаются в качестве источника энергии на транспортных средствах.

Аккумулятор | Mein Autolexikon

Аккумулятор накапливает электроэнергию и подает питание на бортовую сеть автомобиля. В современных автомобилях аккумулятор нужен не только для запуска двигателя. Он также должен подавать питание на большое количество…

Функция

Аккумулятор накапливает электроэнергию и питает бортовую сеть автомобиля. В современных автомобилях аккумулятор нужен не только для запуска двигателя. Он также должен обеспечивать питанием большое количество различных потребителей электроэнергии. В частности, элементы комфорта (например, система кондиционирования воздуха), а также системы безопасности, такие как ABS и ESP, требуют дополнительных энергозатрат, которые не удовлетворяются только за счет мощности генератора. Это особенно важно, учитывая, что постоянное движение становится все более распространенным явлением в центре города, в результате чего снижается мощность генератора.

Батарея в эксплуатации

Новые системы привода, такие как старт/стоп и гибридные автомобили, также предъявляют новые требования к производительности и надежности современной стартерной батареи. Точно так же стартерные аккумуляторы для грузовиков и большегрузных транспортных средств должны соответствовать особым требованиям. Они должны демонстрировать особенно высокую виброустойчивость и устойчивость к циклам. С учетом этих соображений современные батареи AGM (Absorbent Glass Mat) имеют значительное преимущество. В батареях этого типа электролит заключен в абсорбирующую стеклянную ткань. Эта технология предотвращает наслоение кислоты и обеспечивает очень высокую вибростойкость и устойчивость к циклам при максимальной производительности.

Когда батарея подключена к нагрузке, протекает ток, разряжая батарею. Электроны движутся от отрицательной пластины к положительной пластине. Это компенсируется перемещением ионов сульфата из электролита на отрицательную пластину, где они соединяются со свинцом, образуя сульфат свинца. Сульфат свинца с образованием воды также образуется из двуокиси свинца на положительной пластине при потреблении ионов сульфата и водорода.

Сульфат свинца с образованием воды также образуется из двуокиси свинца на положительной пластине при потреблении ионов сульфата и водорода.

Для зарядки аккумулятор подключается к источнику постоянного напряжения. Электроны перетекают с положительной пластины на отрицательную. На отрицательной пластине поток электронов восстанавливает сульфат свинца. На положительной пластине процесс, связанный с высвобождением электронов и поглощением атомов кислорода, превращает сульфат свинца в диоксид свинца. В жидкости образуется серная кислота, и количество воды уменьшается.

Процессы

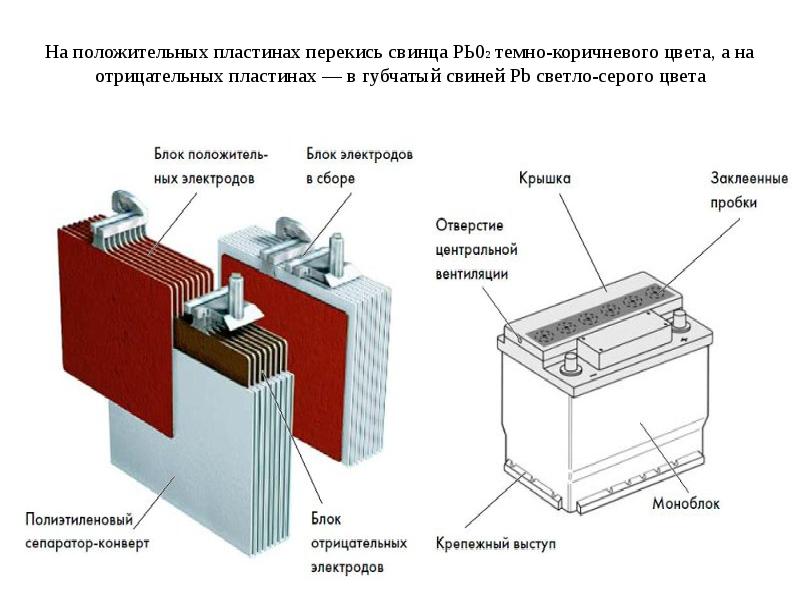

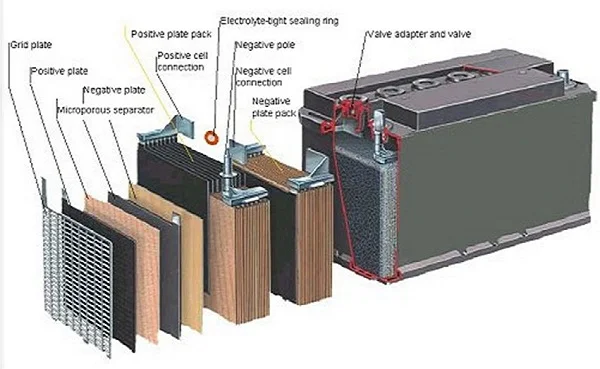

Чтобы свинцово-кислотная батарея излучала ток, положительная масса (диоксид свинца) и отрицательная масса (свинец) должны находиться в прямом контакте с разбавленной серной кислотой. Ячейка — это наименьшая единица в батарее. Он содержит положительные и отрицательные пластины, которые разделены так называемыми сепараторами (изоляторами). Чем больше объем пластины у ячейки, тем больше ее емкость (другими словами, чем больше объем пластины, тем больше электричества может излучать ячейка).

Ячейка также содержит разбавленную серную кислоту. Эта кислота проникает в пластины и сепараторы, заполняя полости, так что оксид свинца или частицы свинца постоянно находятся в прямом контакте с кислотой. Поэтому часть кислоты, залитой в ячейку, находится в тарелках и сепараторах, а часть вне тарелок. Кислота снаружи пластин действует как резервная кислота и, конечно, также помогает проводить ток внутри ячейки.

Амортизация

Правильное техническое обслуживание и уход необходимы для продления срока службы батареи. Это включает в себя постоянное содержание батареи в чистоте и сухости. Негерметичные батареи следует регулярно проверять на уровень кислоты и при необходимости доливать дистиллированную воду. «Улучшающие агенты» не должны использоваться. Если плотность кислоты падает ниже 1,21 кг/л, аккумулятор необходимо перезарядить.

Ничего из этого не требуется для герметичных аккумуляторов, так как расход воды значительно ниже, а проверка плотности кислоты и доливка воды невозможны и не требуются.

Если аккумулятор выводится из эксплуатации на длительный период, его необходимо зарядить и хранить в вертикальном положении в прохладном и сухом месте. Если аккумулятор выведен из эксплуатации, но оставлен в автомобиле, необходимо отсоединить отрицательную клемму. Защитный колпачок также не следует снимать с положительного полюса. Состояние заряда необходимо регулярно проверять и при необходимости корректировать путем подзарядки.

Во время зарядки должна быть обеспечена достаточная вентиляция помещения и могут использоваться только подходящие блоки постоянного тока. Положительный полюс аккумулятора должен быть подключен к положительному выходу зарядного устройства. То же правило применимо и к отрицательной связи. Зарядное устройство не включается до тех пор, пока не будут выполнены положительные и отрицательные соединения. Рекомендуемый ток заряда: 1/10 ампер от емкости аккумулятора (Ач). Зарядка должна быть прервана, если температура кислоты превышает 55°C. Аккумулятор полностью заряжен, если плотность кислоты и зарядное напряжение остаются на одном уровне в течение 2 часов.

Безопасность

Несмотря на то, что современные стартерные аккумуляторы разрабатываются с учетом требований безопасности, необходимо учитывать ряд моментов, чтобы обеспечить оптимальную безопасность. Для установки крайне важно, чтобы аккумулятор был надежно закреплен.

Отверстия для деаэрации не должны быть закрыты или сильно загрязнены. При определенных условиях зарядки свинцово-кислотные аккумуляторы образуют газовую смесь, которая может быть более или менее взрывоопасной. Поэтому во время зарядки аккумуляторной батареи необходима достаточная вентиляция. Запрещается эксплуатировать батарею в закрытых помещениях. Аккумуляторы, изношенные с возрастом, следует заменять своевременно, так как выделение газа значительно возрастает по мере старения аккумуляторов.

Перед установкой или снятием батарей все нагрузки должны быть отключены во избежание риска искрения. При отсоединении соединений сначала необходимо снять клемму заземления. При обратном подключении клемма заземления должна быть подключена последней. Это предотвращает риск короткого замыкания, вызванного инструментами.

Это предотвращает риск короткого замыкания, вызванного инструментами.

Герметичные аккумуляторы (без вилок) никогда не вскрывать. Делать это даже не обязательно, так как эти аккумуляторы необслуживаемые и поэтому потребляют мало воды.

Последовательные или параллельные цепи должны иметь одинаковую компоновку и быть одного возраста. Все аккумуляторы должны иметь одинаковый уровень заряда, и необходимо точно следовать инструкциям производителя. Аккумуляторы нельзя наклонять более чем на 45°, если только они не помечены как защищенные от наклона и герметичные.

Охрана окружающей среды

Новая Директива Европейского Союза о батареях вступила в силу 1 декабря 2009 года. Директива распространяется на все компании, которые производят, импортируют и, следовательно, продают батареи, или компании, которые их устанавливают. Правильная и квалифицированная маркировка батарей, а также экологически чистая и рациональная утилизация отработанных батарей являются ключевыми моментами законодательства. Ни батарейки, ни аккумуляторы нельзя просто выбрасывать в окружающую среду; они должны быть собраны и утилизированы надлежащим образом. Директива по аккумуляторным батареям устанавливает обязательные требования для производителей, регулирующие не только использование опасных материалов в производстве, в частности кадмия, но и объем собираемых материалов и нормы возврата.

Ни батарейки, ни аккумуляторы нельзя просто выбрасывать в окружающую среду; они должны быть собраны и утилизированы надлежащим образом. Директива по аккумуляторным батареям устанавливает обязательные требования для производителей, регулирующие не только использование опасных материалов в производстве, в частности кадмия, но и объем собираемых материалов и нормы возврата.

Все батареи должны иметь единую маркировку, чтобы сразу было понятно, что они содержат опасные материалы и не относятся к бытовым отходам. На это указывают перечеркнутый мусорный бак и буквы Пб (свинец). Поэтому отработавшие автомобильные аккумуляторы необходимо сдавать дилерам или в гаражи для утилизации надлежащим образом. Свинцово-кислотные аккумуляторы очень легко перерабатываются. Сырье, полученное в результате этого процесса, используется в производстве новых батарей.

Производитель

Внутренние батареи — журнал IFR

Альберт Эйнштейн говорил, что все должно быть сделано как можно проще, но не проще. В марте «Управляйте своими электронами» была предпринята попытка объяснить некоторые концепции и принципы, не перегружая читателей, незнакомых с батареями и электрическими системами. При этом мы, возможно, нарушили директиву Эйнштейна, потому что получили много писем с жалобами на наше чрезмерное упрощение. Итак, вот более подробное объяснение многого из того, что мы рассказали в этой статье.

В марте «Управляйте своими электронами» была предпринята попытка объяснить некоторые концепции и принципы, не перегружая читателей, незнакомых с батареями и электрическими системами. При этом мы, возможно, нарушили директиву Эйнштейна, потому что получили много писем с жалобами на наше чрезмерное упрощение. Итак, вот более подробное объяснение многого из того, что мы рассказали в этой статье.

Основы

Давайте начнем с объяснения того, как связаны друг с другом электрический ток, напряжение, мощность и заряд. В следующих пояснениях мы будем использовать Международную систему единиц (СИ).

Единицей электрического заряда является кулон, который определяется как заряд, переносимый одним ампером в течение одной секунды. Другими словами, ток — это скорость протекания заряда. Один вольт — это разность электрических потенциалов между двумя точками, которая передает один джоуль энергии каждому кулону заряда, проходящему между этими двумя точками. Другими словами, напряжение – это электрическая энергия на единицу заряда.

Мощность определяется как количество энергии, произведенной за определенный промежуток времени, также называемая скоростью выполнения работы. Если ток — это скорость протекания заряда, а напряжение — это энергия на единицу заряда, то из этого следует, что в электрической цепи мощность (в ваттах) = напряжению (в вольтах) x силе тока (в амперах). Проще говоря, работа совершается (генерируется энергия) зарядом, когда он перемещается между двумя точками, в которых существует разность потенциалов.

Все еще с нами? Давайте посмотрим, как это сочетается в наших самолетах.

Свинцово-кислотная батарея

Батареи существуют как источник электроэнергии уже более 150 лет. Самая старая аккумуляторная батарея — свинцово-кислотная. Он состоит из одной или нескольких ячеек, каждая из которых содержит положительную пластину, электролит и отрицательную пластину. В полностью заряженном состоянии положительная пластина — диоксид свинца, электролит — серная кислота, отрицательная пластина — свинец.

Серная кислота состоит из положительно заряженных ионов водорода и отрицательно заряженных ионов сульфата. Ионы сульфата реагируют со свинцом на поверхности отрицательной пластины, образуя сульфат свинца и высвобождая два электрона от каждой реакции в электролит.

На положительной пластине ионы сульфата и ионы водорода в электролите, а также свободные электроны в растворе реагируют с молекулами диоксида свинца, образуя сульфат свинца и выделяя две молекулы воды в раствор электролита.

Результатом этих двух реакций является дефицит электронов (положительный заряд) на пластине из диоксида свинца и избыток электронов (отрицательный заряд) на пластине из свинца. Этот дисбаланс приводит к разности потенциалов (напряжению) между двумя пластинами. Когда к этим пластинам подключается нагрузка, электроны перетекают с отрицательной пластины на положительную. Когда батарея разряжается, электроды покрываются сульфатом свинца, и электролит становится в основном водой.

Для зарядки к батарее подключается внешний источник питания, заставляющий электроны течь в отрицательную пластину и удаляющий электроны из положительной пластины. Химические реакции теперь обратные. Электроны соединяются с сульфатом свинца на отрицательной пластине, высвобождая ионы сульфата в электролит, оставляя после себя свинцовую пластину. На положительной пластине удаление электронов вызывает реакцию сульфата свинца с молекулами воды в электролите, что приводит к выделению сульфата и ионов водорода в раствор, оставляя после себя пластину из диоксида свинца.

Химические реакции теперь обратные. Электроны соединяются с сульфатом свинца на отрицательной пластине, высвобождая ионы сульфата в электролит, оставляя после себя свинцовую пластину. На положительной пластине удаление электронов вызывает реакцию сульфата свинца с молекулами воды в электролите, что приводит к выделению сульфата и ионов водорода в раствор, оставляя после себя пластину из диоксида свинца.

Варианты базовой свинцово-кислотной батареи включают батарею глубокого разряда, свинцово-кислотную батарею с клапанным регулированием (VRLA), также называемую герметичной батареей, и батарею на рекомбинантном газе (RG). Все они работают по одному и тому же общему принципу, но включают различные конструктивные модификации для улучшения общей портативности, безопасности и производительности батареи.

Емкость батареи

Батареи имеют номинальную емкость, выраженную в ампер-часах (Ач), определяемую как номинальная емкость полностью заряженной батареи при часовой разрядке до заданного напряжения в конечной точке (EPV) при температура от 21 до 25 градусов по Цельсию. При EPV батарея считается полностью разряженной. Например, если батарея рассчитана на 10 Ач, мы можем ожидать, что она проработает час при нагрузке 10 А, если температура остается в пределах 21 и 25 градусов Цельсия. Этот разрядный ток с часовой скоростью часто называют С-скоростью.

При EPV батарея считается полностью разряженной. Например, если батарея рассчитана на 10 Ач, мы можем ожидать, что она проработает час при нагрузке 10 А, если температура остается в пределах 21 и 25 градусов Цельсия. Этот разрядный ток с часовой скоростью часто называют С-скоростью.

Срок службы батареи до полной разрядки зависит от того, как быстро она разряжается. Эмпирическая связь между скоростью разряда и емкостью называется законом Пейкерта. С практической точки зрения закон Пейкерта говорит нам, что если ток разряда батареи низкий, батарея прослужит непропорционально дольше (как показано на примере графика на следующей странице). Кроме того, старые батареи имеют более короткий срок службы между зарядками.

Емкость аккумуляторной батареи изменяется в зависимости от скорости разряда, поскольку химические реакции, генерирующие электрическую энергию, начинаются на границе между пластинами и электролитом и только по прошествии конечного периода времени (зависящего от конструкции батареи) распространяются через весь объем каждой ячейки в аккумуляторе. Внутренние компоненты батареи (пластины, электролит и соединения) также имеют внутреннее сопротивление. Энергия теряется в виде тепла внутри батареи из-за этого внутреннего сопротивления. Более высокие разрядные токи приводят к большим потерям энергии и накоплению тепла.

Внутренние компоненты батареи (пластины, электролит и соединения) также имеют внутреннее сопротивление. Энергия теряется в виде тепла внутри батареи из-за этого внутреннего сопротивления. Более высокие разрядные токи приводят к большим потерям энергии и накоплению тепла.

Таким образом, имеет смысл, что если у вас произошел сбой генератора или генератора, снижение нагрузки на батарею и, следовательно, уменьшение тока разряда путем отключения всех нагрузок, кроме наиболее критических, даст вам больше шансов довести свой полет до безопасная посадка, даже если эта посадка в аэропорту, который вы не планировали посетить.

В качестве примера возьмем 12-вольтовый Concorde RG-25, обычный аккумулятор GA. Он рассчитан на 22 Ач, а это означает, что в идеальных условиях (полностью заряженный, относительно новый, умеренная температура) он может выдавать 22 А в течение одного часа.

Если вы думаете об этом (ошибочно) как о линейном и уменьшите нагрузку до 11 ампер, вы теперь ожидаете два часа автономной работы. Однако при такой более низкой скорости разряда батарея будет производить около 27,5 Ач. Это означает, что он будет подавать 11 ампер не в течение ожидаемых двух часов, а ближе к 2,5 часам.

Однако при такой более низкой скорости разряда батарея будет производить около 27,5 Ач. Это означает, что он будет подавать 11 ампер не в течение ожидаемых двух часов, а ближе к 2,5 часам.

Потеря емкости из-за сульфатации

Емкость батареи также уменьшается с каждым циклом зарядки/разрядки. Сульфат свинца, образующийся на пластинах свинцово-кислотного аккумулятора при его разрядке, превращается в свинец и диоксид свинца при повторном заряде. Однако с каждым циклом некоторое количество сульфата свинца будет медленно превращаться в стабильную кристаллическую форму. Это называется сульфатацией и приводит к потере активного материала, необходимого для выработки электроэнергии.

Хотя сульфатация с течением времени ограничивает количество циклов зарядки/разрядки, которые может выдержать батарея, недостаточная зарядка при нормальной работе также вызывает сульфатацию, сокращая срок службы батареи. Аккумуляторы, хранящиеся в течение длительного периода времени, также подвержены сульфатации из-за постепенного саморазряда. Вот почему важно, чтобы между полетами к аккумулятору было подключено правильно спроектированное зарядное устройство/устройство обслуживания/десульфатор.

Вот почему важно, чтобы между полетами к аккумулятору было подключено правильно спроектированное зарядное устройство/устройство обслуживания/десульфатор.

Лучший способ действий — следовать рекомендациям, изложенным в Руководстве по техническому обслуживанию компонентов (CMM) для аккумуляторной батареи вашего корабля, чтобы максимально эффективно использовать этот жизненно важный компонент. КИМ Concord можно найти по адресу www.concordebattery.com/otherpdf/5-0171.pdf.

Емкость и температура

Емкость свинцово-кислотного аккумулятора также зависит от рабочей температуры. Производители указывают емкость аккумулятора на отметке 25 градусов Цельсия. При -25 градусах Цельсия емкость падает на 50%, а при 45 градусах Цельсия емкость увеличивается на 10%. Эта нелинейная зависимость показана для типичной свинцово-кислотной батареи на графике. Эта зависимость возникает из-за того, что температура влияет на электрохимические реакции, которые генерируют энергию в батарее. Внутренняя конструкция батареи может несколько смягчить это, но температура всегда будет влиять на емкость батареи.