1.2. Виды дефектов, качество и надежность машин

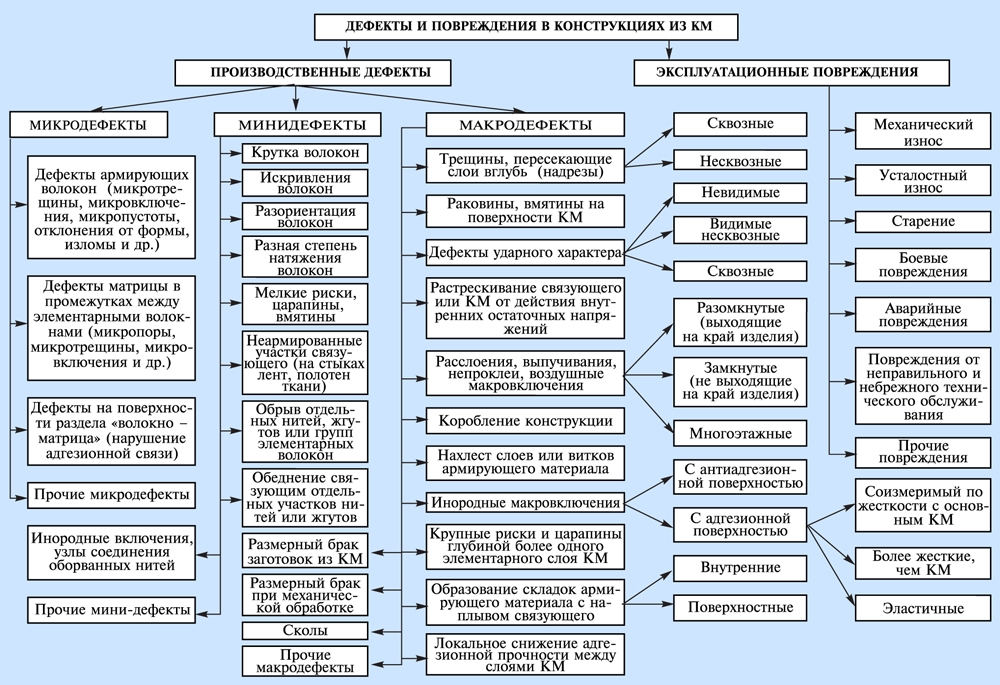

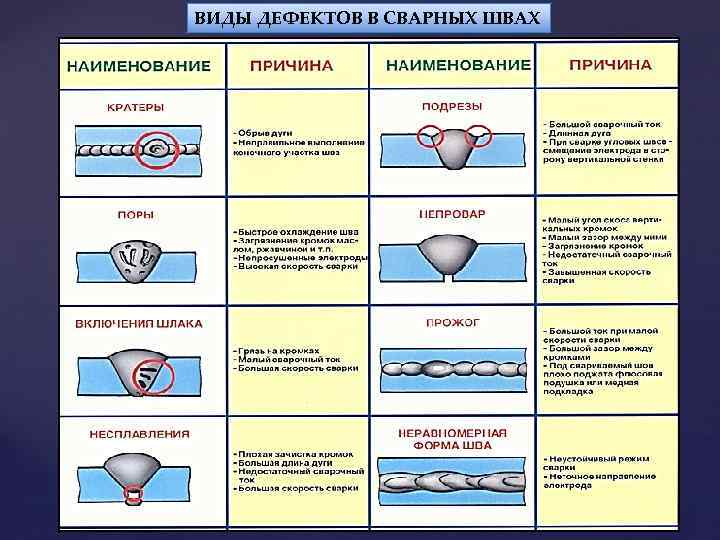

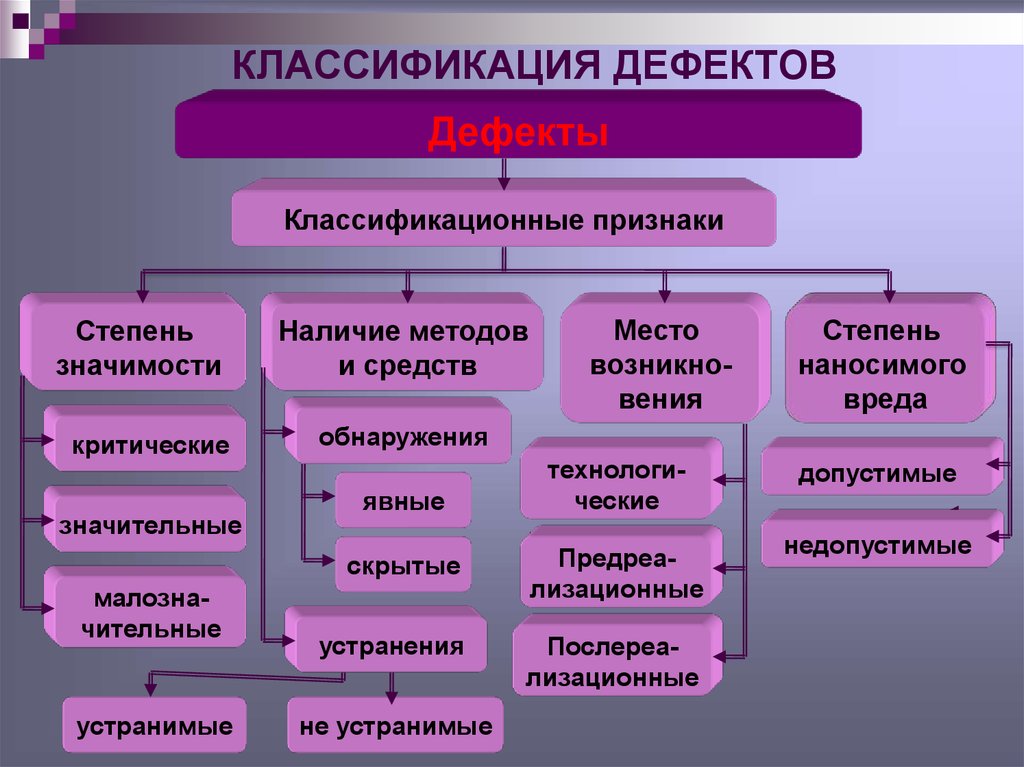

Техническое состояние оборудования определяется числом дефектов и степенью их опасности. Дефектом называют каждое отдельное несоответствие детали или технической системы требованиям, установленным технической документацией. По расположению дефекты подразделяют на наружные и внутренние (скрытые). Наружные дефекты чаще всего обнаруживают визуально, скрытые — посредством различных методов неразрушающего контроля. По форме дефекты бывают объемные и плоскостные. Объемные проявляются в виде изменения (искажения) начальной формы или размеров объекта, плоскостные — в виде трещин или полос скольжения. По происхождению дефекты подразделяют на производственные и эксплуатационные. Производственные дефекты могут быть металлургическими, возникающими в процессе металлургического передела, и технологическими, возникающими при изготовлении детали.

Такие

дефекты

обычно проявляются в начальный период

работы оборудования

— период приработки.

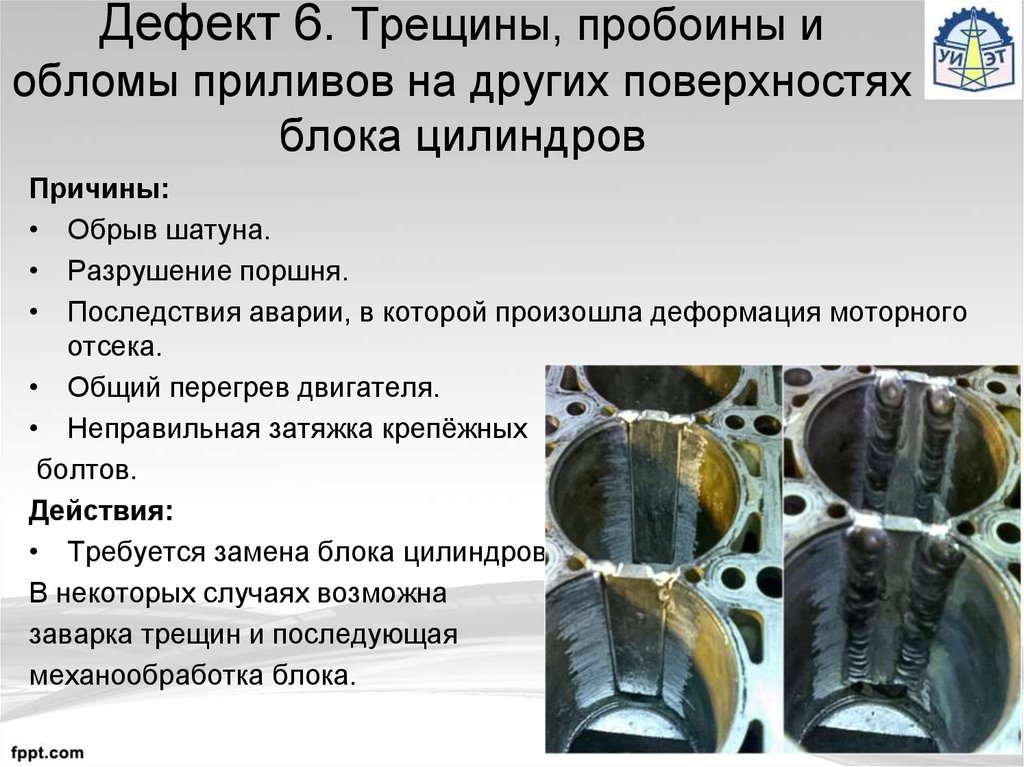

• сквозные трещины, разрушения и деформации элементов оборудования, возникающие при превышении допускаемых напряжений;

механический износ, обусловленный трением сопрягаемых поверхностей;

эрозионно-кавитационные повреждения, вызванные воздействием потока жидкости или газа;

деградация свойств материалов с течением времени и под воздействием эксплуатационных факторов;

коррозия металлов и сплавов, коррозионно-механические повреждения, возникающие под влиянием коррозии, напряжений, трения и т.

п.

По степени опасности дефекты разделяют на критические, значительные и малозначительные. Критическими являются дефекты, при наличии которых использование агрегата невозможно или недопустимо по условиям безопасности. К значительным относят дефекты, существенно влияющие на использование агрегата по назначению или на его долговечность. Малозначительные соответственно не оказывают существенного влияния ни на использование агрегата по назначению, ни на его долговечность.

При

определении степени опасности дефекта

учитывают напряженное

состояние контролируемого изделия, вид

дефекта, его размеры

и ориентацию относительно действующих

напряжений. Основными

факторами, определяющими степень

опасности дефекта, являются величина

утонения герметичных перегородок и

коэффициент концентрации

механических напряжений (в трещинах —

коэффициент

интенсивности напряжений), показывающий,

во сколько раз максимальные

местные напряжения в зоне дефекта выше,

чем в бездефектной

зоне.

Совокупность свойств, определяющих степень пригодности машины для использования по назначению, называется качеством. Эти свойства характеризуются эксплуатационными показателями (мощность, расход топлива, скорость, производительность и т.д.), экономической эффективностью, технологичностью, показателями эстетики и эргономики, надежностью.

Надежность

эксплуатируемой машины определяется

в первую очередь

ее техническим состоянием. По ГОСТ

27.002—83 надежность — свойство объекта

сохранять во времени в установленных

пределах

значения всех параметров, характеризующих

способность выполнять требуемые функции

в заданных режимах и условиях применения. Надежность оценивается безотказностью,

долговечностью, ремонтопригодностью,

ресурсом, а также

Надежность оценивается безотказностью,

долговечностью, ремонтопригодностью,

ресурсом, а также

сочетанием или совокупностью этих свойств.

Безотказность — свойство оборудования сохранять работоспособность в течение некоторого времени или некоторой наработки.

Долговечность — свойство оборудования сохранять работоспособность в заданных условиях эксплуатации вплоть до наступления предельного состояния.

Ремонтопригодность — способность оборудования к предупреждению, обнаружению и устранению отказов и повреждений при проведении технических обслуживании и ремонтов.

Ресурс — наработка оборудования от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния.

Из-за

большого числа конструктивных,

технологических и эксплуатационных

факторов, влияющих на надежность, точно

ее рассчитать или предсказать нельзя. Надежность можно оценить только

приближенно

путем расчета с использованием теории

вероятностей и

математической статистики или специально

организованных испытаний,

а также сбора эксплуатационных данных

об отказах.

Надежность можно оценить только

приближенно

путем расчета с использованием теории

вероятностей и

математической статистики или специально

организованных испытаний,

а также сбора эксплуатационных данных

об отказах.

Для оценки фактического технического состояния и контроля надежности оборудования (его основных узлов) производится анализ данных по временным показателям надежности оборудования — ресурсу, сроку службы, наработке (суммарной — с начала эксплуатации, с момента проведения последнего капитального ремонта). Показатели надежности, определяемые по годам за период не менее двух лет эксплуатации в соответствии с ГОСТ 27.002—83, рассчитывают по формулам, приведенным в табл. 1.1.

На

основе анализа количественных показателей

надежности принимается

решение о необходимости проведения

диагностики оборудования, его ремонта

или замены. Уровень количественных

оценок различается в зависимости от

типа оборудования. Так, для магистральных

насосно-перекачивающих станций при

снижении величины средней

наработки на отказ на 10 %, вероятности

безотказной работы на 3 % оборудование,

независимо от выработки назначенного

ресурса,

подлежит техническому освидетельствованию.

Таблица 1.1

Наименование и условное обозначение показателя по ГОСТ 27.002

Формула для расчета статической оценки показателя надежности

Средняя наработка на отказ (наработка на отказ)

Средний ресурс (средний срок службы)

Среднее время внепланового восстановления (ремонта)

Среднее время планового восстановления (ремонта)

Вероятность безотказной работы P(t)

Коэффициент технического использования

Примечания:

r — число отказов, произошедших за период наблюдений t;

ti — наработка между двумя последовательными отказами;

n — число объектов, работоспособных в начальный момент времени (эксплуатационных наблюдений)

tpecj— наработка каждого из объектов от начала эксплуатации;

tвi— продолжительность внепланового восстановления после 1-го отказа оборудования;

tППРi— продолжительность i-го планового восстановления оборудования;

NППР— число плановых ремонтов оборудования за период наблюдений t;

п(t) —

число объектов (оборудования), отказавших

на отрезке времени 0. ..t.

..t.

Приведенные определения показывают, что надежность оборудования зависит не только от качества его изготовления, но и от своевременности технического диагностирования и обнаружения дефектов, полноты и качества производимых ремонтов.

Требование

повышения надежности оборудования

вступает в противоречие

с требованием достижения максимального

экономического эффекта. Любое

повышение надежности достигается за

счет увеличения расходов на изготовление

машин, оснащения современными

системами мониторинга и диагностики

их технического состояния.

Одновременно с повышением затрат на

изготовление машины Qи с

целью повышения ее надежности Р уменьшаются

затраты на

содержание и ремонт QР в

течение всего срока службы машины (рис.

1.1). Суммарные эксплуатационные затраты QС = Qи + QР имеют некоторое

минимальное значение, соответствующее

оптимальной надежности.

Рис. 1. Затраты на изготовление, ремонт и эксплуатацию оборудования

и простоев оборудования является одним из основных источников повышения рентабельности производственных предприятий.

Наиболее важным показателем надежности является безотказность.

Отказ — событие, заключающееся в нарушении работоспособности технической системы или ее элементов. Критериями отказов оборудования являются: прекращение функционирования, снижение эксплуатационных параметров за предельно допустимый уровень. Наиболее опасными являются отказы, приводящие к катастрофическим ситуациям, возникновение которых создает угрозу для жизни и здоровья людей, приводит к тяжелым экономическим потерям или причинению большого вреда окружающей среде.

Если

последствием отказа является

катастрофическая ситуация, то уровень

надежности должен задаваться максимально

высоким. Экономические

вопросы в таком случае не являются

первостепенными.

Экономические

вопросы в таком случае не являются

первостепенными.

Отказы можно разделить на два вида: внезапные и постепенные. Внезапные отказы происходят в любой момент времени из-за различных непредвиденных обстоятельств: внезапного повышения нагрузки, механического повреждения, стихийных бедствий и др. Появлению постепенных отказов предшествует накопление дефектов и повреждений. Общая закономерность распределения интенсивности отказов по времени приведена на рис. 1.2.

Рис. 1.2. Распределение интенсивности отказов:

Т1 — период приработки; Т2 — период нормальной эксплуатации; Т3 — период ускоренного накопления повреждений

Начальный

и завершающий периоды эксплуатации

характеризуются

повышенным количеством неисправностей

и отказов по сравнению

с этапом нормальной эксплуатации.

Статистически закономерность

увеличения количества отказов на

начальном периоде эксплуатации

объясняется приработкой деталей и

проявлением конструктивных

и производственных дефектов. Период

нормальной эксплуатации

является наиболее продолжительным и

характеризуется

практически постоянным значением

интенсивности отказов. В

третьем, завершающем, периоде проявляются

так называемые деградационные

отказы, интенсивность которых возрастает

по мере увеличения износа, накопления

микроповреждений и ухудшения (деградации)

свойств материалов. При этом с увеличением

зазоров в сопряжениях

нарушается кинематика механизмов,

ухудшаются условия

смазки и возникают дополнительные

динамические нагрузки. Обеспечить

требуемую безотказность оборудования,

особенно при монотонном накоплении

дефектов и повреждений, исключить

аварийные ситуации и минимизировать

эксплуатационные затраты возможно

только путем проведения своевременной

диагностики.

Период

нормальной эксплуатации

является наиболее продолжительным и

характеризуется

практически постоянным значением

интенсивности отказов. В

третьем, завершающем, периоде проявляются

так называемые деградационные

отказы, интенсивность которых возрастает

по мере увеличения износа, накопления

микроповреждений и ухудшения (деградации)

свойств материалов. При этом с увеличением

зазоров в сопряжениях

нарушается кинематика механизмов,

ухудшаются условия

смазки и возникают дополнительные

динамические нагрузки. Обеспечить

требуемую безотказность оборудования,

особенно при монотонном накоплении

дефектов и повреждений, исключить

аварийные ситуации и минимизировать

эксплуатационные затраты возможно

только путем проведения своевременной

диагностики.

каталог, коды, излом и параметры повреждений

| 1 ГРУППА — ОТСЛОЕНИЕ ИЛИ ВЫКРАШИВАНИЕ МЕТАЛЛА НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 1 | Отслоение и выкрашивание металла на поверхности катания головки | В процессе изготовления из-за недостатков технологии на рельсах могут образовываться дефекты в виде волосовин, закатов и плен Эти дефекты, не замеченные при приемке рельсов на заводе, приводят к образованию отслоений и выкрашиваний металла на поверхности катания после того, как по рельсам начинают ездить поезда | Внешний осмотр | Тщательное наблюдение за развитием дефектов Рельсы, лежащие в главном пути с грузонапряженностью более ю млн т-км/км брутто в год, на которых-отслоения и выкрашивания имеют глубину более з мм, считаются дефектными и подлежат замене в плановом порядке При пропущенном тоннаже менее гарантийного на рельсы с такой глубиной этого дефекта предъявляются рекламации заводу-изготовителю | |

| 2 | Выкрашивание металла на боковой рабочей выкружке головки | Недостаточная контактно-усталостная прочность металла рельсов и наличие местных скоплений неметаллических включений, вытянутых вдоль и исправления прокатки (в виде дорожек) Чаще всего повреждается рабочая грань рельсов наружных нитей в кривых участках Возможно развитие такого дефекта в дефект 7. | В начальной стадии развития может быть выявлен ультразвуковым дефектоскопом Признак появления дефекта темные пятна вблизи рабочей выкружки головки с наплывом на нее металла. | Рельсы главного пути с грузонапряженностью более ю млн т-км/км брутто в год, на которых выкрашивание достигает глубины более з мм или на поверхности катания которых вблизи рабочей выкружки головки есть темные пятна с наплывом металла, приводящее к выкрашиванию глубиной, как правило, более з мм, считаются дефектными и подлежат замене в плановом порядке. | |

| 3 | Пробуксовка колесами локомотивов | Воздействие колес подвижного состава при боксовании вызывает образование впадин на поверхностях головок обеих рельсовых нитей Возможно выкрашивание металла. | Внешний осмотр и проверка измерительными приборами. | Рельсы с пробоксовинами чаще проверяют дефектоскопами Рельсы с пробоксовинами глубиной более 2 мм на участках со скоростями движения поездов 120 км/ч и менее и глубиной более 1 мм на участках со скоростями движения выше 120 км/ч относятся к дефектным и подлежат замене в плановом порядке. При наличии выкрашиваний глубиной более 3 мм рельсы также заменяют в плановом порядке. При наличии выкрашиваний глубиной более 3 мм рельсы также заменяют в плановом порядке. | |

| 4 | Выкрашивание закаленного слоя на поверхности катания головки рельса | Неудовлетворительная закалка рельсов, из-за чего в закаленном слое могут образоваться участки мартенсита или местных неравномерных переходов по твердости от закаленного к незакаленному металлу. При воздействии колес подвижного состава в этих местах выкрашивается и отслаивается металл, чему способствует также искривленность рельсовых концов. | Внешний осмотр. | Тщательное наблюдение за развитием дефекта. Рельсы, на которых выкрашивание имеет длину более 25 мм на конце или глубину более 3 мм на остальной части независимо от длины выкрашивания, относятся к дефектным и подлежат замене в плановом порядке. Если пропущенный тоннаж оказывается меньше гарантийного, на рельсы с выкрашиванием из-за дефектов терморобработки глубиной более 3 мм заводу-изготовителю предъявляется рекламация. | |

| 5 | Выкрашивание наплавленного слоя на поверхности катания головки рельса | Нарушение технологии наплавки, приводящее к неравнопрочности сварного соединения между наплавленными и основным металлом. Под воздействием подвижного состава наплавленный слой выкрашивается или отслаивается. Возможно образование поперечных трещин, берущих начало у основания наплавленного слоя. | Внешний осмотр и проверка ультразвуковыми дефектоскопами. | После полного удаления ранее наплавленного металла необходимо наплавить рельс повторно. При выкрашивании наплавленного слоя длиной более 25 мм рельс относят к дефектным и заменяют в плановом порядке. | |

| 2 ГРУППА — ПОПЕРЕЧНЫЕ ТРЕЩИНЫ В ГОЛОВКЕ И ИЗЛОМЫ ИЗ-ЗА НИХ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 6 | Поперечные трещины в головке (в виде светлых или темных пятен) и изломы из-за них | Главная причина образования трещин-флокены, располагающиеся обычно на глубине более ю мм от поверхности катания. Флокен — это зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развиваются усталостные трещины. В отечественных рельсах производства после 1949 г. флокены практически не встречаются. Усталостные трещины могут развиваться и от газовых пузырей, неметаллических включений и резко выраженной ликвидации. Флокен — это зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развиваются усталостные трещины. В отечественных рельсах производства после 1949 г. флокены практически не встречаются. Усталостные трещины могут развиваться и от газовых пузырей, неметаллических включений и резко выраженной ликвидации. | Проверка дефектоскопами. | Рельс с трещинами любой величины необходимо заменить немедленно. Рельсы этой же плавки заменяют в плановом порядке, а до замены чаще проверяют дефектоскопами. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 7 | Поперечные трещины в головке (в виде светлых или темных пятен) и изломы из-за них | Недостаточная контактно-усталостная прочность металла, наличие в стали местных скоплений неметаллических включений. Развивается под воздействием подвижного состава. В начале образования дефекта возникает продольная наклонная трещина, развитие которой приводит к отслоению металла — выщербине (дефект 2) или к поперечной трещине (дефект 6). | Проверка дефектоскопами. | Рельс с поперечными трещинами любой величины заменяют без промедления. При обнаружении поперечной трещины или излома в рельсе бесстыковой плети дефектный кусок вырезают и заменяют его другим рельсом, соединяя с концами бесстыковой плети накладками и болтами. Затем в плановом порядке непрерывность плети восстанавливают сваркой. | |

| 8 | Поперечные трещины в головке | Возникают из-за боксования или юза, а также прохода колес с большими ползунами или выбоинами. Такие трещины могут привести к хрупкому излому, особенно при низких температурах. | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют без промедления. Даже если никаких внешних признаков повреждения остальных рельсов нет, за ними учащают наблюдение на всем участке, где прошел подвижной состав с неисправными колесами. | |

| 9 | Поперечные трещины в головке и изломы из-за них | Механические повреждения (после ударов рельс о рельс и т. п.), концентрирующие напряжения и могущие становиться очагами образования трещин даже при нормальной нагрузке. Трещина быстро развивается и может привести к излому рельса. п.), концентрирующие напряжения и могущие становиться очагами образования трещин даже при нормальной нагрузке. Трещина быстро развивается и может привести к излому рельса. | Внешний осмотр и проверка дефектоскопами. | При выгрузке и эксплуатации рельсов в пути необходимо бережно обращаться с ними, не допуская ударов и других повреждений. Рельс с трещиной заменяют без промедления. | |

| 10 | Поперечные трещины в головке сварного стыка | Недоброкачественное выполнение сварочных работ, наличие включений, пузырей и трещин в месте сварки или неудовлетворительная обработка места сварки (наличие зарубки). | Внешний осмотр и проверка дефектоскопами. | Рельс либо немедленно заменяют, либо дефектный кусок вырезают и вваривают новую вставку. | |

| 11 | Закалочные трещины в закаленном слое металла головки и изломы из-за них | Неравномерный нагрев и охлаждение рельса в процессе закалки. | Проверка дефектоскопами. | Рельс подлежит замене без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 3 ГРУППА — ПРОДОЛЬНЫЕ ГОРИЗОНТАЛЬНЫЕ И ВЕРТИКАЛЬНЫЕ ТРЕЩИНЫ В ГОЛОВКЕ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 12 | Вертикальное расслоение головки | Наличие в рельсе остатков усадочной раковины, резко выраженной ликвации и заворотов корки. | Внешний осмотр, проверка дефектоскопами. | Рельс немедленно заменяют. При пропущенном тоннаже менее гарантийного на него предъявляется рекламация заводу-изготовителю. | |

| 13 | Горизонтальное расслоение головки | Наличие крупных скоплений неметаллических включений, вытянутых вдоль прокатки. | Внешний осмотр и проверка дефектоскопами. | Рельс подлежит замене без промедления. При пропущенном тоннаже менее гарантийного на него предъявляется рекламация заводу-изготовителю. | |

| 14 | Трещины в головке близ приварного рельсового соединителя | Неправильная приварка рельсовых соединителей. Возникающие небольшие сварочные трещины могут развиваться в поперечные и иногда в продольные трещины, приводящие к выколам головки. | Внешний осмотр. | Рельс без промедления заменяют. | |

| 4 ГРУППА — СМЯТИЕ И НЕРАВНОМЕРНЫЙ ИЗНОС ГОЛОВКИ (ДЛИННЫЕ ВОЛНЫ И РИФЛИ) | |||||

| 15 | Волнообразная деформация головки (волны длиной 25-150 см) | Как правило, возникает при прокатке и правке рельсов на заводах из-за вибрации прокатной клетки, биения валков и др. При эксплуатации рельсов первоначальные дефекты развиваются и образуют волнообразные неровности. | Внешний осмотр и проверка измерительными приборами. | Шлифовка головки в пути рельсо-шлифовальным поездом. Если шлифовка невозможна, рельсы с глубиной волны на длине 1 м более 3 мм при скорости движения поездов до 70 км/ч включительно, более 2 мм при скорости от 71 до 100 км/ч включительно, более 1,5 мм при скорости от 101 до 120 км/ч включительно и более 1 мм при скорости свыше 120 км/ч считаются дефектными, их заменяют в плановом порядке. | |

| 16 | Смятие и вертикальный износ головки | Недостаточная прочность металла головки рельса. Под воздействием подвижного состава головка быстро деформируется, ее металл сплывает на боковую грань или изнашивается. К смятию концов рельсов приводит также неудовлетворительное содержание стыков. | Внешний осмотр. | При неравномерном смятии, затрудняющем содержание колен по ширине, или равномерном смятии и износе, величина которого превышает допускаемую для вертикального износа, а также при провисших концах, включая смятие на линиях со скоростями движения до 100 км/ч включительно более — 4 мм, со скоростями от 101 до 120 км/ч — более 3 мм, со скоростями от 121 до 140 км/ч — более 2 мм, со скоростями более 140 км/ч — 1,5 мм рельсы являются дефектными и их заменяют в плановом порядке. | |

| 17 | Смятие головки внутреннего рельса в кривой | Увеличенное возвышение наружного рельса в кривых, что приводит к чрезмерному давлению колес на внутреннюю нить кривых. В отличие от дефекта 16 вызван недостатками в устройстве и содержании пути. | Внешний осмотр. | Возвышение наружного рельса привести в соответствие с условиями движения поездов. Рельсы с неравномерным смятием, затрудняющим содержание колеи по ширине, или с равномерным смятием, величина которого превышает допускаемую для вертикального износа, заменяют в плановом порядке. | |

| 18 | Сверхнормативный боковой износ головки | Недостаточная прочность металла, усиленное боковое давление, скольжение гребней колесных пар по боковой грани головки наружного рельса в кривых. | Внешний осмотр и измерение специальными приборами. | На участках с интенсивным боковым износом рельсов следует поставить гребне- и рельсосмазыватели. Необходимо следить за правильным положением кривых в плане и возвышением наружного рельса. Рельсы со сверхнормативным износом считаются дефектными, их заменяют в плановом порядке. Необходимо следить за правильным положением кривых в плане и возвышением наружного рельса. Рельсы со сверхнормативным износом считаются дефектными, их заменяют в плановом порядке. | |

| 19 | Смятие головки в виде седловины в зоне сварного стыка | Неоднородность механических свойств металла после сварки рельсов, из-за чего образуется местное одиночное (одна седловина) или двойное (две седловины) смятие. | Внешний осмотр и проверка измерительными приборами. | Поверхность катания в зоне сварного стыка выравнивают местной шлифовкой. При седловине глубиной более 2 мм на длине 1 м, если скорости движения поездов до 120 км/ч включительно, и более 1 мм, если скорости свыше 120 км/ч, рельсы считаются дефектными и заменяются в плановом порядке. | |

| 20 | Смятие головки в виде седловины в зоне болтового стыка | Образуется в месте резкого изменения твердости закаленного и незакаленного металла. | Внешний осмотр и проверка измерительными приборами. | Поверхность катания в зоне седловины шлифуют. При глубине седловины более 3 мм на длине 1 м и скоростях движения поездов до 120 км/ч включительно, глубине более 2 мм и скоростях от 121 до 140 км/ч, глубине более 1,5 мм и скоростях свыше 140 км/ч рельсы считаются дефектными и заменяются в плановом порядке. | |

| 21 | Короткие (3-12 см) волнообразные неровности на головке рельса — рифли | При движении подвижного состава из-за ряда причин колеса периодически проскальзывают, что вызывает сдвиги или интенсивное истирание верхних слоев металла. | Внешний осмотр и проверка измерительными приборами. | Поверхность головки рельсов обрабатывают рельсошлифовальным поездом. Если шлифовать нельзя и глубина рифлей превышает 3 мм при скорости движения до 70 км/ч включительно, 2 мм при скорости от 71 до 100 км/ч включительно, 1,5 мм при скорости от 101 до 120 км/ч включительно и 1 мм при скорости свыше 120 км/ч, рельсы считаются дефектными, их заменяют в плановом порядке. | |

| 5 ГРУППА — ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ ШЕЙКИ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 22 | Расслоение шейки | Остатки усадочной раковины, резко выраженная ликвация в шейке рельса из-за недостаточной обрезки рельсовой полосы (на заводе) или наличие скоплений неметаллических включений. | Внешний осмотр и проверка дефектоскопами. | Рельс необходимо заменить без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 23 | Продольная трещина и выколи из-за нее в местах перехода головки в шейку | Недостатки профиля. Очень высокие местные напряжения. При развитии трещина может изменить направление и привести к выколу куска рельса. Плохое содержание пути, в частности по подуклонке, также способствует образованию трещин. Плохое содержание пути, в частности по подуклонке, также способствует образованию трещин. | Внешний осмотр и проверка дефектоскопами. | Рельсы с трещинами под головкой, выходящими в торце или начинающиеся от торца независимо от их длины, а также с трещинами длиной более 30 мм, расположенными вне стыка, подлежат замене без промедления. Рельсы с краснотой под головкой, а также с продольной горизонтальной трещиной под ней вне стыка длиной до 30 мм считаются дефектными. Они могут временно оставаться в пути при условии тщательного наблюдения и последующей замены. | |

| 24 | Трещина в шейке от болтовых и других отверстий | Концентрация напряжений на кромках болтовых отверстий. Надрывы на кромках отверстий, вызванные сверлением, и коррозия ускоряют образование трещины. Неудовлетворительное состояние стыков (ослабление болтов, отрясение стыковых рельсов, наличие больших зазоров) может быть основной причиной появления и развития дефектов. | Проверка дефектоскопами, ручными вспомогательными инструментами, внешний осмотр со снятием накладок. | Рельс надо заменить немедленно. | |

| 25 | Трещина в шейке в местах маркировочных знаков и выколы из-за нее | Механические повреждения, где концентрируются напряжения, могущие привести к образованию трещин или излому рельса. | Проверка дефектоскопами и внешний осмотр. | Рельс надо заменить немедленно. | |

| 26 | Трещина в шейке в зоне сварного шва | Недоброкачественная сварка и обработка сварного шва. | Проверка дефектоскопами и внешний осмотр. | Рельс надо заменить без промедления либо вырезать дефектный кусок и вварить новую вставку. | |

| 27 | Коррозия шейки | Атмосферное влияние и воздействие химических веществ. Чаще всего такие дефекты появляются в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами. Чаще всего такие дефекты появляются в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами. | Внешний осмотр. | Тщательный контроль за состоянием рельсов. Рельсы, пораженные на глубину более 4 мм, считаются дефектными, их заменяют в плановом порядке. | |

| 6 ГРУППА — ДЕФЕКТЫ И ПОВРЕЖДЕНИЕ ПОДОШВЫ | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 28 | Продольные трещины, выкол части подошвы и излом | Из-за недостатков или нарушения технология производства на подошве рельсов могут появляться дефекты в виде волосовин, закатов и др., что в процессе эксплуатации приводит к образованию трещин, а затем к выколу части подошвы или излому рельса. | Проверка дефектоскопами и внешний осмотр. | Рельс с трещиной или с выколом подошвы надо без промедления заменить. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 29 | Выкол подошвы без видимых дефектов в изломе | Недостатки профиля рельса; недостаточная толщина подошвы, крутое сопряжение подошвы с шейкой; неравномерное опирание подошвы рельса на подкладку. | Внешний осмотр и проверка дефектоскопами. | Рельс с выколом подошвы или с трещинами вдоль нее следует заменить без промедления. | |

| 30 | Трещины и выколы подошвы | Механические повреждения подошвы, что влечет за собой концентрацию напряжений. Это может привести к образованию трещин в подошве, выколу части подошвы или излому рельса. | Внешний осмотр. | Рельс с трещиной надо без промедления заменить. За рельсами с механическими повреждениями, но без трещин, постоянно наблюдают. Рекомендуется полого зачистить повреждения на поверхности рельса. Рекомендуется полого зачистить повреждения на поверхности рельса. | |

| 31 | Трещины в подошве в сварном шве | Нарушение технологии сварки, наличие включений, пузырей и трещин в месте сварки, неудовлетворительная механическая обработка сварного шва. | Проверка дефектоскопами и внешний осмотр. | Рельс надо немедленно заменить или вырезать дефектный кусок и вварить новую вставку. | |

| 32 | Коррозия подошвы | Атмосферное влияние, воздействие химических веществ, большая сезонная влажность и утечка тягового тока (электрокоррозия). Чаще всего такие дефекты бывают в тоннелях, на путях отстоя и загрузки ледников, в местностях с солончаковыми почвами и с влажным климатом. При большой сезонной влажности на пути с деревянными прокладками-амортизаторами, а в меньшей степени и с прокладками из других материалов ржавчина появляется между подкладкой и подошвой рельса, при этом на подошве могут образоваться каверны (углубления). Появления поперечных усталостных трещин и изломы по ним возможны в местах коррозии подошвы. Появления поперечных усталостных трещин и изломы по ним возможны в местах коррозии подошвы. | Внешний осмотр. Рекомендуется периодическая одиночная замена рельсов для тщательного осмотра подошвы. | При пораженной ржавчиной подошве на глубину у ее края более 4 мм рельс считается дефектным и подлежит замене в плановом порядке. Рельс, у которого кромка подошвы подвержена электрокоррозии на глубину от 5 до 8 мм, подлежит замене в плановом порядке, а если на глубину более 8 мм — немедленной. В случае обнаружения поперечной трещины рельс заменяют без промедления и проверяют остальные рельсы. | |

| 7 ГРУППА — ИЗЛОМЫ ПО ВСЕМУ СЕЧЕНИЮ (ИСКЛЮЧАЯ ИЗЛОМЫ, УЧИТЫВАЕМЫЕ ВО 2 ГРУППЕ) | |||||

| № | Схема дефекта | Описание дефекта | Причины появления и развития | Способы выявления | Указания по эксплуатации рельсов |

| 33 | Поперечный излом | Наличие шлаковых или других посторонних включении, попадающих в металл при изготовлении рельсов. | Проверка дефектоскопами. | Рельс заменяют без промедления. При пропущенном тоннаже менее гарантийного на рельс предъявляется рекламация заводу-изготовителю. | |

| 34 | Поперечный излом | Незамеченные поперечные трещины в головке, возникшие после прохода колес с большими ползунами и выбоинами (дефект 8). | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют немедленно. Чаще наблюдают за остальными рельсами на участке, где прошел подвижной состав с неисправными колесами, даже если никаких внешних признаков повреждения рельсов нет. | |

| 35 | Поперечный излом без видимых пороков в нем | Плохое состояние пути, большие растягивающие напряжения в рельсах бесстыкового пути, превышение допускаемой нагрузки, а также хрупкость и хладоломкость рельсовой стали. | Внешний осмотр и проверка дефектоскопами. | Рельс заменяют без промедления. | |

| 8 ГРУППА — ИЗГИБЫ В ВЕРТИКАЛЬНОЙ И ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТЯХ | |||||

| 36 | Изгиб при выгрузке с подвижного состава | Небрежные погрузка, выгрузка и перевозка. | Внешний осмотр и проверка измерительными приборами. | Рельсы, лежащие в пути и имеющие небольшие изгибы, могут быть выправлены непосредственно в пути гидравлическим прессом или другими приспособлениями. Рельсы с резкими и большими искривлениями следует заменить. | |

| 37 | Нарушение прямолинейности в сварном стыке | Сварка рельсов с невыпрямленными концами, неправильная стыковка или изгиб рельсов при сварке. | Внешний осмотр и проверка измерительными приборами. | Изогнутые сварные стыки следует вырезать и вварить новую вставку или заменить рельс. | |

Классификация дефектов рельсов в каталоге на сайте с указанием кодов, параметров и причин повреждений поможет выбрать и заказать у нас новую или б/у конструкцию по выгодной цене без изъянов. МТК «Металло-транспортная компания» в Екатеринбурге уделяет большое внимание надежности и долговечности элементов ВСП.

МТК «Металло-транспортная компания» в Екатеринбурге уделяет большое внимание надежности и долговечности элементов ВСП.

Классификация дефектов рельсов

В результате движения поездов, неблагоприятных климатических и погодных условий, недобросовестного обслуживания железной дороги возникают повреждения в рельсах, требующие замены или ремонта.

Классификация дефектов рельсов служит для статистического учета, определения их стойкости и надежности во время эксплуатации.

Основные виды повреждений, деформаций и дефектов:

- Поперечные, сложные, поверхностные трещины;

- Горизонтальное отслоение головки;

- Вертикальное отслоение головки;

- Изломы от боксовин;

- Усадка раковины;

- Сбитая головка;

- Излом рельса, выколы подошвы;

- Внутренние усталостные дефекты;

- Истирания, наплывы, смятие;

- Коррозия металла.

Повреждения подразделяются также на:

- Остродефектные — требуют срочной замены.

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч;

В исключительных случаях при трещинах без полного излома поезда могут двигаться, но со скоростью до 15 км/ч; - Дефектные – свойства которых ниже допустимого уровня, но еще обеспечивают пропуск транспорта с ограниченной скоростью.

96% повреждений выявляется схемными или переносными дефектоскопами.

Коды дефектов рельсов

В зависимости от места расположения, вида и причин возникновения повреждения унифицированы согласно НТД/ЦП-2-2002 и сведены в каталог дефектов рельсов, где они пронумерованы двузначным основным числом и третьей вспомогательной цифрой, отделяемой точкой.

Структура кодового обозначения следующая:

Первая цифра обозначает вид повреждения и место его появления (шейка, головка, подошва):

- Отслойка металла в результате движения головки по ЖД полотну;

- Появление поперечных трещин;

- Трещины по горизонтали или вертикали, продольные;

- Амортизация головки;

- Неисправности в шейке;

- Неисправности подошвы;

- Изгиб сечения всего профиля;

- Изгиб рельса;

- Другие поломки.

Следующая цифра определяет вторую группу дефектов и информирует о ключевой причине их появления:

- Неточностей и просчетов в технологии изготовления;

- Отсутствии необходимой прочности металла;

- Просчетов во время конструкции;

- Недостатков содержания пути;

- Результатов влияния на рельсы локомотивов;

- Результата механических ударов инструментами;

- Ошибок во время сварочных работ;

- Неточностей метода закалки;

- Нарушений технологии плавки металла;

- Коррозии металла.

Последняя, третья цифра, определяет место расположения изъяна:

- В месте стыка;

- Вне стыка;

- В месте сварки рельсов.

Если третья цифра отсутствует, значит, повреждение может находиться на любом отрезке рельса.

Определение дефекта и его значение — Merriam-Webster

1 из 2

дефект ˈdē-ˌfekt di-ˈfekt

1

: несовершенство или аномалия, ухудшающая качество, функцию или полезность : недостаток, порок

тщательно осмотреть шину на наличие дефектов

дефекты нервной трубки

дефекты метаболизма

2

химия : несовершенство (такое как вакансия или непохожий атом) в кристаллической решетке (см. смысл решетки 2)

смысл решетки 2)

дефект

2 из 2

дефект ди-фект

непереходный глагол

1

: отказаться от одного дела, партии или нации ради другого часто из-за смены идеологии

бывший агент КГБ, перебежавший в Америку

2

: оставить одну ситуацию (например, работу) часто переходить к сопернику

репортер перешел в другую сеть

перебежчик

ди-фек-тэр

существительное

Синонимы

Существительное

- порок

- упадок

- пятно

- уродство

- обезображивание

- нарост

- экскресценция

- неисправность

- недостаток

- несовершенство

- март

- знак

- оспин

- шрам

Глагол

- пустыня

- rat (on)

Просмотреть все синонимы и антонимы в тезаурусе

Примеры предложений

Существительное

Они проверяют свою продукцию на дефектов . Она родилась с пороком сердца .

Тщеславие и гордыня были двумя его худшими чертами дефекты .

Глагол

Русский ученый дезертировал из в 1979.

Она дезертировала из консервативной партии.

Он дезертировал на Запад до начала войны.

Она родилась с пороком сердца .

Тщеславие и гордыня были двумя его худшими чертами дефекты .

Глагол

Русский ученый дезертировал из в 1979.

Она дезертировала из консервативной партии.

Он дезертировал на Запад до начала войны. Репортер перешел на сторону в другую телекомпанию.

Узнать больше

Репортер перешел на сторону в другую телекомпанию.

Узнать больше

Последние примеры в Интернете

Для отзыва моделей S и Model X требуется беспроводное исправление программного обеспечения для устранения дефекта в системе управления аккумуляторной батареей автомобилей, который может привести к потере мощности, в то время как рассматриваемые модели 3 имеют неисправный ремень безопасности. приспособление. Fortune , 25 ноября 2022 г. И подумать только: много лет назад дефект в его курилке ознаменовал начало спортивной карьеры.

IC. Murrell, Arkansas Online , 24 октября 2022 г.

При расследовании схода с рельсов Blue Line, произошедшего в октябре 2021 года, Национальный совет по безопасности на транспорте обнаружил дефект в некоторых автомобилях, который раздвигает колеса на оси, создавая нестабильность.

Джастин Джордж, 9 лет0107 Washington Post , 18 октября 2022 г.

На сегодняшний день в США произошло четыре пожара, связанных с дефектом , сообщил автопроизводитель.

Роб Уайл, NBC News , 1 ноября 2022 г.

Роман родился с врожденным дефектом , который вызвал несколько проблем со здоровьем за его короткую жизнь.

И подумать только: много лет назад дефект в его курилке ознаменовал начало спортивной карьеры.

IC. Murrell, Arkansas Online , 24 октября 2022 г.

При расследовании схода с рельсов Blue Line, произошедшего в октябре 2021 года, Национальный совет по безопасности на транспорте обнаружил дефект в некоторых автомобилях, который раздвигает колеса на оси, создавая нестабильность.

Джастин Джордж, 9 лет0107 Washington Post , 18 октября 2022 г.

На сегодняшний день в США произошло четыре пожара, связанных с дефектом , сообщил автопроизводитель.

Роб Уайл, NBC News , 1 ноября 2022 г.

Роман родился с врожденным дефектом , который вызвал несколько проблем со здоровьем за его короткую жизнь. Клэр Раффорд, Звезда Индианаполиса , 29 сентября 2022 г.

Рэнд родилась с врожденным пороком сердца и готовится к операции по устранению проблем с митральным клапаном; ее врачи предупредили ее, что если она заболеет в этом семестре, она может оказаться в больнице.

Александр Томпсон, BostonGlobe.com , 31 августа 2022 г.

Дефект приводит к тому, что колеса вагонов смещаются наружу, что делает поезда неустойчивыми.

Джастин Джордж, 9 лет0107 Вашингтон Пост , 16 мая 2022 г.

Если получившаяся поэзия была неясной, это был не дефект , а доказательство подлинности.

Адам Кирш, The New Yorker , 3 октября 2022 г.

Клэр Раффорд, Звезда Индианаполиса , 29 сентября 2022 г.

Рэнд родилась с врожденным пороком сердца и готовится к операции по устранению проблем с митральным клапаном; ее врачи предупредили ее, что если она заболеет в этом семестре, она может оказаться в больнице.

Александр Томпсон, BostonGlobe.com , 31 августа 2022 г.

Дефект приводит к тому, что колеса вагонов смещаются наружу, что делает поезда неустойчивыми.

Джастин Джордж, 9 лет0107 Вашингтон Пост , 16 мая 2022 г.

Если получившаяся поэзия была неясной, это был не дефект , а доказательство подлинности.

Адам Кирш, The New Yorker , 3 октября 2022 г.

Но после голосования за демократов на всех президентских выборах, начиная с 1976 года, и последовательного направления кандидатов от партии в Законодательное собрание штата еще дольше, этот район теперь мог 90 107 дезертировать 90 108 в Республиканскую партию. Рид Дж. Эпштейн, New York Times , 4 ноября 2022 г.

Однако Россия планирует вывести из состава консорциума МКС к 2024 году. Время , 31 октября 2022 г.

Ранее в этом году во время переговоров о реструктуризации долга коммунального предприятия регулирующие органы предложили ввести налог на пользователей солнечной энергии, который пойдет на выплату держателям облигаций и создаст препятствия для отключения от сети.

Тим Макдоннелл, Кварц , 20 сентября 2022 г.

Нынешние отношения «Большой тройки» объясняют, почему ни один из них дефект из игры ESG.

Дэн Моренофф, WSJ , 31 августа 2022 г.

Поля для восьми событий этого года меняются, так как все больше игроков покидают из PGA Tour.

Рид Дж. Эпштейн, New York Times , 4 ноября 2022 г.

Однако Россия планирует вывести из состава консорциума МКС к 2024 году. Время , 31 октября 2022 г.

Ранее в этом году во время переговоров о реструктуризации долга коммунального предприятия регулирующие органы предложили ввести налог на пользователей солнечной энергии, который пойдет на выплату держателям облигаций и создаст препятствия для отключения от сети.

Тим Макдоннелл, Кварц , 20 сентября 2022 г.

Нынешние отношения «Большой тройки» объясняют, почему ни один из них дефект из игры ESG.

Дэн Моренофф, WSJ , 31 августа 2022 г.

Поля для восьми событий этого года меняются, так как все больше игроков покидают из PGA Tour. Том Д’Анджело, USA TODAY , 1 июля 2022 г.

Действие происходит во времена холодной войны. Аналитик ЦРУ Джек Райан (Алек Болдуин) считает, что русский капитан Марко Рамиус (Шон Коннери) и старший экипаж новой бесшумной подводной лодки «Красный Октябрь» ждут дефект .

Терри Терронес, EW.com , 25 августа 2022 г.

Большинство лиц, пытавшихся дезертировать из , были задержаны и возвращены в Южную Корею.

Дасл Юн, WSJ , 30 июля 2022 г.

Но даже если некоторые офицеры отступят от , гвардия и военизированные формирования «Басидж», скорее всего, продолжат борьбу за сохранение правящей системы.

Бен Хаббард, 9 лет0107 BostonGlobe.com , 17 октября 2022 г.

Узнать больше

Том Д’Анджело, USA TODAY , 1 июля 2022 г.

Действие происходит во времена холодной войны. Аналитик ЦРУ Джек Райан (Алек Болдуин) считает, что русский капитан Марко Рамиус (Шон Коннери) и старший экипаж новой бесшумной подводной лодки «Красный Октябрь» ждут дефект .

Терри Терронес, EW.com , 25 августа 2022 г.

Большинство лиц, пытавшихся дезертировать из , были задержаны и возвращены в Южную Корею.

Дасл Юн, WSJ , 30 июля 2022 г.

Но даже если некоторые офицеры отступят от , гвардия и военизированные формирования «Басидж», скорее всего, продолжат борьбу за сохранение правящей системы.

Бен Хаббард, 9 лет0107 BostonGlobe.com , 17 октября 2022 г.

Узнать больше

Эти примеры предложений автоматически выбираются из различных онлайн-источников новостей, чтобы отразить текущее использование слова «дефект». Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

История слов

Этимология

Существительное

Среднеанглийское, заимствованное из латинского dēfectus «неудача, отсутствие, отсутствие, слабость», от dēficere «отсутствовать, иссякать, ослабевать, терпеть неудачу» + -tus, суффикс существительных действия — больше при недостатке

Глагол

заимствовано из латинского dēfectus, причастие прошедшего времени dēficere «не хватать, терпеть неудачу, разочаровываться, переходить (на сторону противника)» — больше при недостатке

Первое известное употребление

Существительное

XV век, в значении, определенном в смысле 1

Глагол

1596, в значении, определенном в смысле 1 Первое известное использование дефекта было в 15 веке

Посмотреть другие слова того же века

Словарные статьи Рядом с

дефектдефекатор

дефект

дефектность

Посмотреть другие записи поблизости

Процитировать эту запись «Дефект».

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/defect. По состоянию на 12 декабря 2022 г.

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/defect. По состоянию на 12 декабря 2022 г.Копировать ссылку

Детское определение

Дефект

1 из 2 существительное

дефект ˈdē-ˌfekt di-ˈfekt

: отсутствие чего-либо необходимого для полноты или совершенства

дефект

2 из 2 глагол

дефект ди-фект

: часто покидать дело или партию, чтобы заняться другим

дезертирство

-ˈfek-shən

существительное

перебежчик

-ˈfek-tər

существительное

Медицинское определение

дефект

существительное

дефект ˈdē-ˌfekt di-ˈ

: отсутствие или недостаточность чего-либо, необходимого для соответствия форме или функции

дефект слуха

Юридическое определение

дефект

существительное

дефект ˈdē-ˌfekt, di-ˈfekt

: что-то или отсутствие чего-то, что приводит к неполноте, неадекватности или несовершенству: как

а

: дефект чего-либо (как продукта), особенно который создает необоснованный риск причинения вреда при нормальном использовании

см. также скрытый дефект

также скрытый дефект

б

: ошибка или упущение в судебном документе (в качестве обвинительного акта или состязательной бумаги)

с

: какое-то несовершенство в цепочке правового титула на имущество, делающее титул непродаваемым

дефектный

дифэктив

имя прилагательное

неисправен наречие

ущербность существительное

Подробнее от Merriam-Webster на

ДефектNglish: Перевод Дефект для носителей испанского языка

Британский английский: перевод дефект для арабских дисков

Britannica. com: Encyclopedia Приблизительно .

Последнее обновление: — Обновлены примеры предложений

com: Encyclopedia Приблизительно .

Последнее обновление: — Обновлены примеры предложений

Подпишитесь на крупнейший словарь Америки и получите тысячи дополнительных определений и расширенный поиск без рекламы!

Полный текст Merriam-Webster

Что такое Дефект, ошибки или сбои в тестировании программного обеспечения?

Определение: Дефект — это ошибка или ошибка в создаваемом приложении. Программист при проектировании и создании программного обеспечения может ошибаться или ошибаться. Эти ошибки или ошибки означают, что в программном обеспечении есть недостатки. Это так называемые дефекты.

- Когда фактический результат отклоняется от ожидаемого при тестировании программного приложения или продукта, это приводит к дефекту.

Следовательно, любое отклонение от спецификации, указанной в документе функциональной спецификации продукта, является дефектом. В разных организациях это называется по-разному: ошибка, проблема, инцидент или проблема.

Следовательно, любое отклонение от спецификации, указанной в документе функциональной спецификации продукта, является дефектом. В разных организациях это называется по-разному: ошибка, проблема, инцидент или проблема. - Когда результат программного приложения или продукта не соответствует ожиданиям конечного пользователя или требованиям к программному обеспечению, это приводит к Ошибке или Дефекту. Эти дефекты или ошибки возникают из-за ошибки в логике или кодировании, что приводит к сбою или непредсказуемым или непредвиденным результатам.

Дополнительная информация о дефектах / ошибках:

При тестировании программного приложения или продукта, если обнаружено большое количество дефектов, это называется Багги.

Когда тестировщик находит ошибку или дефект, он должен сообщить об этом разработчикам. Таким образом, они сообщают об ошибках с подробными шагами и называются отчетами об ошибках, отчетом о проблеме, отчетом о проблеме и т. д.

д.

Этот отчет о дефекте или отчет об ошибке содержит следующую информацию:

- Идентификатор дефекта — Каждая ошибка или дефект имеет свой уникальный идентификационный номер .

- Описание дефекта — включает резюме проблемы.

- Версия продукта — включает версию продукта приложения, в котором обнаружен дефект.

- Подробные шаги — включает подробные шаги по устранению проблемы с прикрепленными снимками экрана, чтобы разработчики могли воссоздать ее.

- Дата поднятия — включает дату сообщения об ошибке .

- Сообщено — Сюда входят данные тестировщика, сообщившего об ошибке, такие как имя и идентификатор .

- Статус — это поле включает Статус дефекта, например Новый, Назначен, Открыт, Повторно протестирован, Проверка, Закрыт, Сбой, Отложен и т. д.

- Исправлено – это поле содержит сведения о разработчике, который исправил проблему, например имя и идентификатор .