технология процесса, необходимое оборудование и его настройка

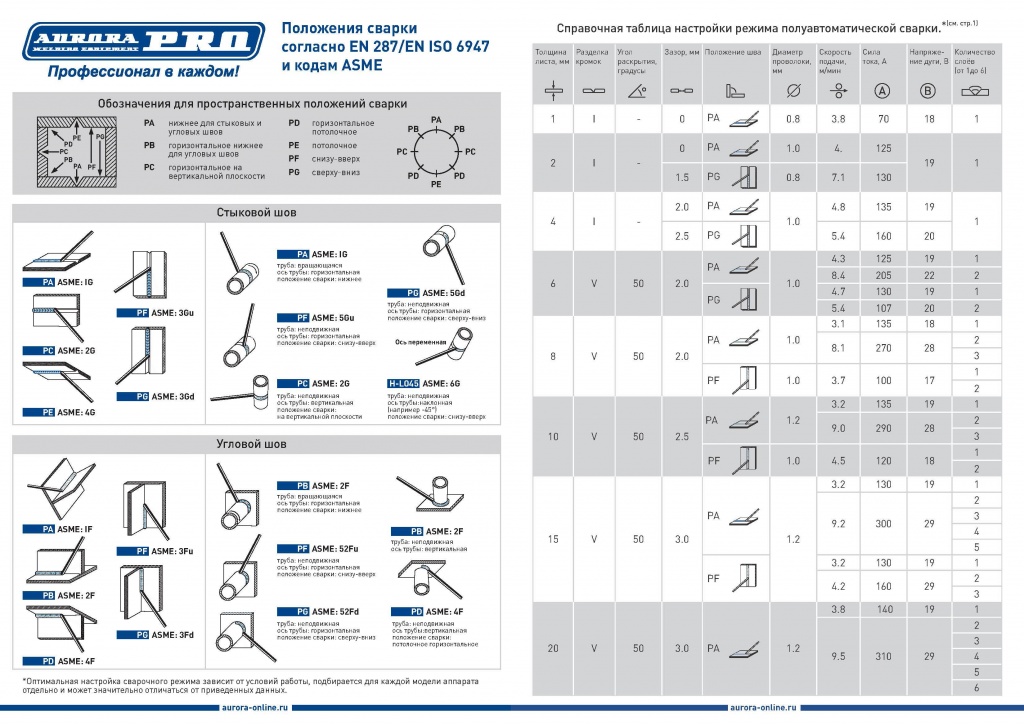

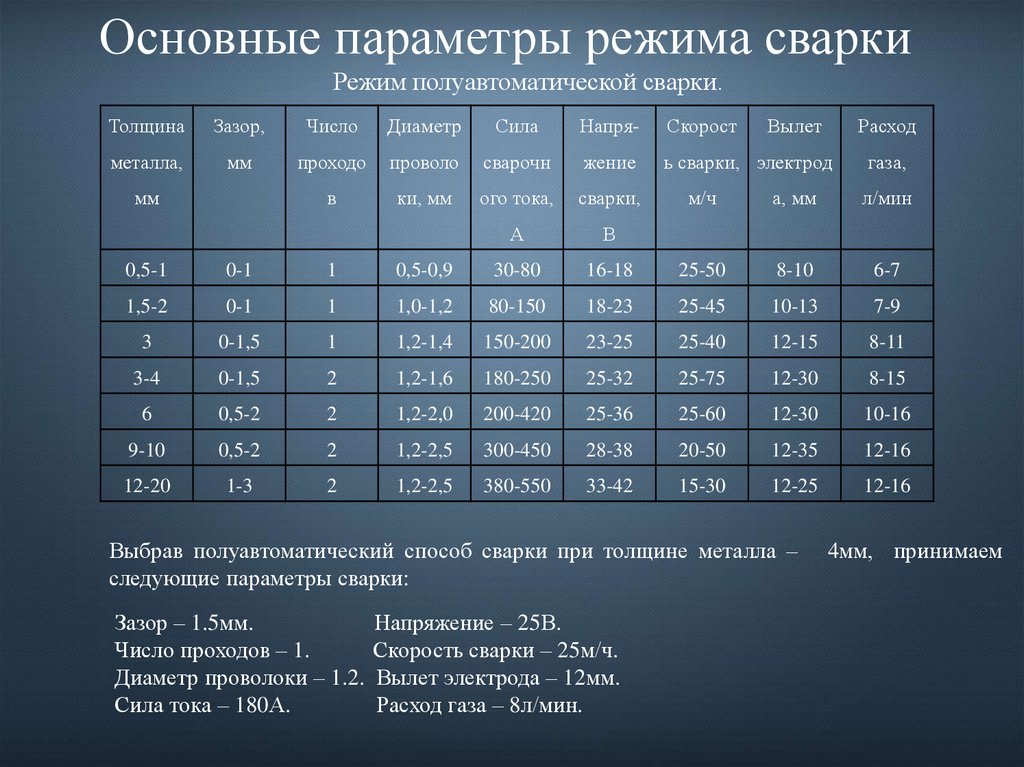

Соединение массивных деталей с использованием полуавтоматической сварки проводится в соответствии с ГОСТ 14771-76. Для обеспечения прочности соединений необходимо соблюдать общие правила: правильно подготавливать кромки деталей, устанавливать величину сварочного тока в определенных диапазонах, обеспечивать поступление необходимого количества углекислого газа в зону сварки.

Содержание

- 1 Технологические особенности сварки толстого металла полуавтоматом

- 2 Необходимое оборудование и материалы

- 3 Настройка аппарата и газового оборудования

- 4 Подготовка к проведению работ. Обработка кромок

- 5 Процесс сварки

- 6 Первый проход. Корень шва

- 7 Заполнение пространства между свариваемыми кромками

- 8 Сварка в вертикальном и потолочном положениях

- 9 Особенности сварки порошковой проволокой

- 10 Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Технологические особенности сварки толстого металла полуавтоматом

Чтобы свариваемые металлоконструкции выдерживали нагрузки, требуется создать надежные соединения:

- швы должны прочно соединять все элементы изделия;

- необходимо снять напряжения, которые возникают после сварки внутри сплавов.

Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание; - важно получить определенный технологией катет шва, это также усиливает металлоконструкцию.

При этом следует учитывать, что при работе на больших токах возникает риск деформации, это значит, что контрольные размеры детали изменятся, а форма конструкции будет отличаться от той, которая планировалась.

Необходимое оборудование и материалы

Для работы потребуются:

- Мощный сварочный аппарат. Максимальное значение сварочного тока – не менее 250 А.

- Баллон для хранения и транспортировки углекислого газа. Существуют емкости объемом 5, 10 и 40 литров. Баллоны красят черной краской.

- Редуктор для понижения давления газа. Требуется использовать специальное устройство для СО2. Желательно наличие подогревающего элемента.

- Шланг и хомуты – для подключения баллона.

Для сварки сталей полуавтоматом используют проволоку типа Св-08Г2с или аналогичную для сварки углеродистых сталей 08х18н9т, а также эквивалент для сварки коррозионностойких сталей. Диаметр – 1 до 1,6 мм. Распространенные катушки весят 5, 15 и 18 кг.

Примерная стоимость проволоки для сварки углеродистых сталей на Яндекс.маркетВ некоторые аппараты, работающие от сети 220 вольт, помещаются только маленькие бухты с проволокой.

Настройка аппарата и газового оборудования

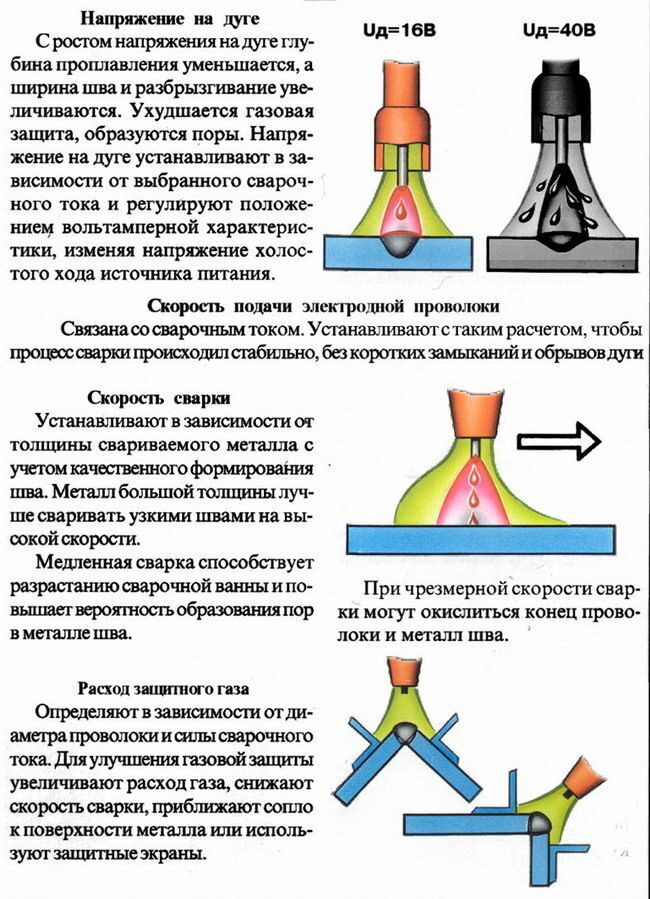

Сварочные полуавтоматы разных производителей устроены по-разному. На лицевой панели располагаются как минимум два-три регулятора:

- настройка скорости подачи проволоки – регулируется частота вращения электромотора, который двигает проволоку;

- изменение силы тока – параметр влияет на скорость плавления присадки в сварочной ванне;

- настройка индуктивности – изменение касается характеристик тока. При минимальных значениях глубина проплавления металла меньше, а шов более выпуклый.

Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Для сварки толстых заготовок рекомендуется увеличить до среднего или еще больше.

Совет: настраивать аппарат можно на слух. Во время сварки расплавление проволоки происходит очень плавно, полуавтомат издает ровный шуршащий звук.

После подключения редуктора к баллону с углекислым газом требуется выставить давление на выходе. Для работы в помещении достаточно 1-1,5 кг/кв. см. Если на редукторе установлен расходомер, то следует выставить 10-12 литров в минуту.

Подготовка к проведению работ. Обработка кромок

Сварочные работы с использованием полуавтомата следует производить только с чистыми заготовками. На поверхности не должно быть ржавчины, масла и грязи. В противном случае, будут появляться поры.

Правильная разделка кромок – важный этап подготовки деталей под сварку. Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Для обеспечения формирования качественных швов следует снять фаски в соответствии с ГОСТ 14771-76 – в зависимости от типа соединения. Если все сделано правильно, то соединение получится прочным. Важно добиться того, чтобы металл был проплавлен по всей своей толщине.

Процесс сварки

Толстые заготовки не допускается варить за один проход. Последовательность действий после подготовительных работ:

- Сборка элементов на прихватки.

- Проверка размеров будущей детали.

- Проваривание корня шва.

- Заполнение канавки между кромками в несколько проходов.

- Создание облицовочного шва.

- Обработка соединений при помощи болгарки с зачистным кругом.

Прихватка представляет собой полноценный короткий шов длиной около 15-25 мм с шагом 45-50 см. Варится на таком же токе, что и все изделие. Прихватки следует располагать так, чтобы будущее изделие приобрело жесткость и его не «повело» во время обварки.

Если требуется исключить (или максимально уменьшить) деформации от нагрева, рекомендуется зафиксировать деталь на сборочном столе с помощью зажимов, струбцин. Можно временно прихватить его к верстаку или стальной плите.

Первый проход. Корень шва

Коренной шов – это первое и самое важное сварное соединение между кромками, которое максимально удалено от лицевой части деталей. Важно добиться, чтобы с обратной стороны образовался валик, плавно соединяющий оба элемента.

Если коренной шов проварен с дефектами, в процессе эксплуатации детали могут появиться трещины, которые способны привести к разрушению всей конструкции.

Во время работы необходимо следить, чтобы деталь не нагревалась слишком сильно. Если используется метод сварки каскадом, коренной шов не требуется.

Если используется метод сварки каскадом, коренной шов не требуется.

Заполнение пространства между свариваемыми кромками

Толстый металл необходимо сваривать за несколько проходов, заполняя пространство между кромками. Часто применяют каскадный способ сварки или метод «горка»:

- «каскад» – этот вариант предполагает одновременное формирование корня шва и заполнение пространства между кромками. Сначала варится отрезок корневого соединения длиной около 20-25 см. Следом накладывается второй шов протяженностью 40-50 см, половина которого ложится на коренной. Третий – длиной 60-65 см – частично (на две трети) перекрывает предыдущие, а ⅓ станет корневым. Четвертый шов (также около 60-65 см) должен перекрыть третий и выйти на толщину металла над корневой частью второго. Этот метод похож на сварку «ступеньками»;

- «горкой» – после сварки корня варится второй шов, соединяющий кромки и перекрывающий первый. После него накладываются третий и четвертый (облицовочный).

Благодаря тому, что полуавтомат позволяет непрерывно подавать проволоку в сварочную ванну, можно формировать длинные швы с высокой скоростью.

Сварка в вертикальном и потолочном положениях

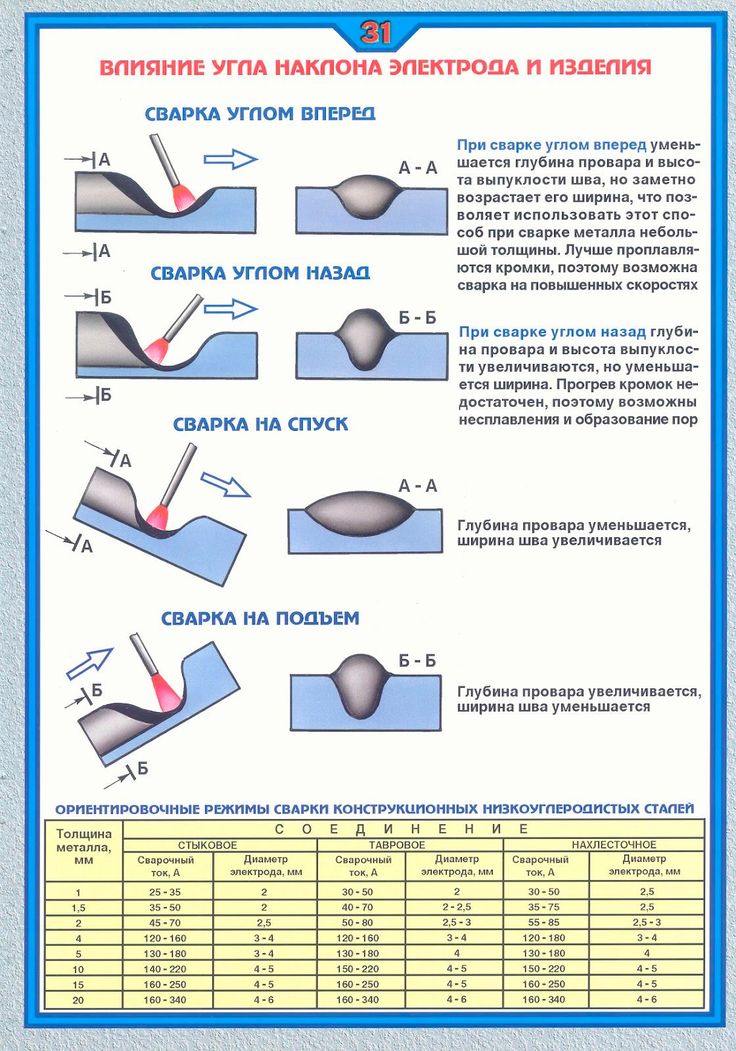

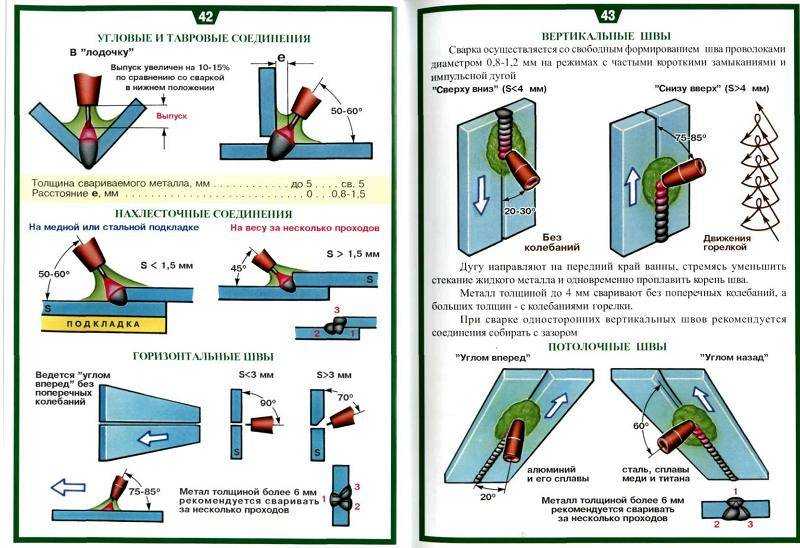

Особенности работы в положениях, отличных от горизонтального, заключаются в том, что металл трудно удержать, под воздействием силы тяжести он стремится вытечь из сварочной ванны. Чтобы избежать этого, применяют два способа.

- Уменьшение величины сварочного тока на 15-20%. Металл нагревается менее интенсивно и быстрее кристаллизуется.

- Сварка с отрывом. Накладываются короткие швы, идущие друг за другом. В вертикальном положении следует идти снизу вверх. Сварка сверху вниз не допускается из-за возможных непроваров.

По возможности следует избегать работы в положениях, отличных от горизонтального. Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Сварка вертикальных и потолочных швов требует более тщательной подготовки кромок, считается менее производительной и более трудоемкой.

Особенности сварки порошковой проволокой

Если при работе с омедненной проволокой требуется защитный газ, то применение порошковой его не требует. Процесс напоминает сварку электродом – с образованием шлаковой корки, которую необходимо удалять. Обмазка проволоки содержит элементы (флюс), которые при нагреве защищают сварочную ванну от воздействия воздуха. Отличительные особенности:

- высокая мобильность – не требуется перемещать баллоны по рабочей площадке;

- множество разновидностей марок проволоки позволяет подобрать ту, которая необходима в конкретных условиях;

- порошковую проволоку часто применяют во время уличных работ, в этом случае порывы ветра не мешают процессу в отличие от сварки с газом.

Главный минус – высокая стоимость. В среднем порошковая проволока на 50% дороже обычной омедненной.

Дефекты, возникающие при сварке массивных деталей. Как избежать проблем

Во время проведения работ могут возникать проблемы, влияющие на качество соединений.

| Описание дефекта | Причины и способы исправления |

| Во время сварки появляются поры |

|

| Шов получается слишком выпуклым | Необходимо правильно настроить полуавтомат. Отрегулировать скорость подачи проволоки и величину тока. Опробовать на ненужных обрезках металла. Проволока должна плавно подаваться в зону сварки и своевременно расплавляться без треска и щелчков. |

| Разбрызгивание металла во время сварки |

|

Если металлоконструкция сложной формы и есть опасения, что при сварке она деформируется, сборщики часто прихватывают в ответственных местах дополнительные временные усилители из уголков, швеллеров или арматуры. Они позволяют удержать размеры изделия в заданных пределах. Когда деталь остынет, их можно срезать.

Сварка массивных деталей полуавтоматом считается самым производительным способом. При минимуме усилий можно получить красивые и надежные соединения.

При минимуме усилий можно получить красивые и надежные соединения.

Какая проволока для сварки полуавтоматом лучше

Какая проволока для какого сплава

Выбирая проволоку для сварки необходимо сразу понимать, что именно вы будете ей сваривать, какие металлы, какой толщины и каким аппаратом будете это делать. От этих факторов зависит то, какие материалы вам понадобятся. В первую очередь проволока различается по составу. Он в свою очередь должен соответствовать основному металлу.

Можно выделить пять видов проволоки:

Стальная

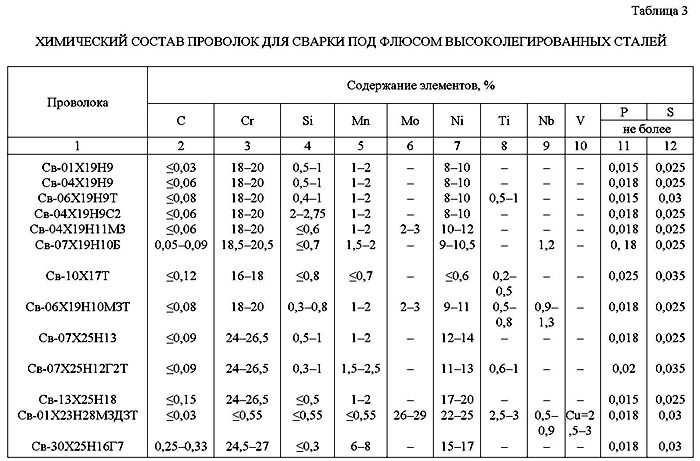

Самый распространенный вид, у него встречается наибольшее количество марок, которые регламентирует ГОСТ 2246-70, диаметром встречаются от 0,3 до 12 мм. В зависимости от состава самой проволоки можно сваривать низколегированные, среднелегированные, высоколегированные и низкоуглеродистые стали. Важным плюсом такой проволоки будет то, швы с ее помощью получаются высокого качества, без трещин и с малым количеством брызг, шов почти не подвержен коррозии, а дуга при сварке держится хорошо без прерываний. Но работать с этой проволокой необходимо под флюсом с газовой средой.

Важным плюсом такой проволоки будет то, швы с ее помощью получаются высокого качества, без трещин и с малым количеством брызг, шов почти не подвержен коррозии, а дуга при сварке держится хорошо без прерываний. Но работать с этой проволокой необходимо под флюсом с газовой средой.

Омедненная

Чаще всего делается из стали СВ08Г2С, так же часто используются другие низколегированные и низкоуглеродистые марки, сталь покрывается омеднением. Это покрытие помогает в поддержании стабильности дуги. Толщина проволоки от 0,6 до 2 мм. Работа с ней производится в защитной среде, ей свариваются высоколегированные и углеродистые типы сталей.

Алюминиевая

Соответственно, состоит из алюминия и в соответствии с ГОСТом 7871-75 имеет примеси из меди, магния, кремния и хрома. Свариваемые изделия в большинстве состоят из сплавов, где процент содержания кремния не более 3%, медь порядка 4%. Легирующие присадки наделяют качествами прочности, сам по себе алюминий антикоррозионный металл, а значит, этим свойством обладают и швы.

Порошковая

Она отличается от других видов не материалом, а его строением. Если другие виды проволоки это цельные вытянутые металлические прутья, то порошковая — это полая труба, заполненная металлическим порошком. При использовании он превращается в облако вокруг места сварки, которое используется вместо защитного газа, защищая от окисления полученный шов. Порошок внутри проволоки бывает разный:

- Рутиловый (двуокись титана). Для сварки стали со средними показателями углерода

- Рутил-флюоритный (двуокись титана с плавиковым шпатом). Для сварки низколегированных сталей

- Рутиловый органический. Для сварки низкоуглеродистой стали

- Флюоритный (с плавиковым шпатом). Для работы с низколегированной, низкоуглеродистой сталью

- Флюоритно-карбонатный (с добавкой соли угольной кислоты).

Для работы с ответственными конструкциями из низколегированных, низкоуглеродистых сталей.

Для работы с ответственными конструкциями из низколегированных, низкоуглеродистых сталей.

Вольфрамовая

Вольфрам отлично работает в высокотемпературной среде, так как сам металл тугоплавкий и не размягчается. В проволоку из вольфрама так же добавляются и легирующие компоненты, которые повышают стабильность дуги и увеличивают скорость работы при высокой температуре. Чистым вольфрамом можно варить алюминий, а проволока с примесями используется для сварки высоколегированных, нержавеющих сталей, никеля, меди и не только.

Маркировка проволоки для сварки

Распространенность сварочной проволоки для полуавтомата подарила нам большое количество марок, хотя и не все они одинаково часто используются в работе. Чтобы разобраться в том, для чего и кому подойдет та или иная марка надо понимать, что обозначают буквы и цифры в маркировках.

Российская маркировка в соответствии с ГОСТом 2249-70 дает полноценную характеристику материалу. Глядя на нее сразу понятно, что находится в сплаве. Разберем на наглядном примере:

Глядя на нее сразу понятно, что находится в сплаве. Разберем на наглядном примере:

СВ01Х19Н9

- СВ — сварочная проволока;

- 01 — содержание углерода 0,01%;

- Х19 — содержание хрома не более 19%;

- Н9 — содержание никеля не более 9%.

Есть так же и американский аналог ГОСТа, который называется AWS, его используют зарубежные производители. Данные, которые мы можем узнать, глядя на марку, немного отличаются:

ER70S-6

- 7 — предел прочности растяжения равен 70 ksi (1000 футов на квадратный дюйм), если переводить в наши единицы измерения, то это равно 482,6 МПа;

- 0 — только плоское и горизонтальное положение сварки;

- S — сплошное сечение;

-

6 — общие рекомендации к полярности и общей эксплуатации.

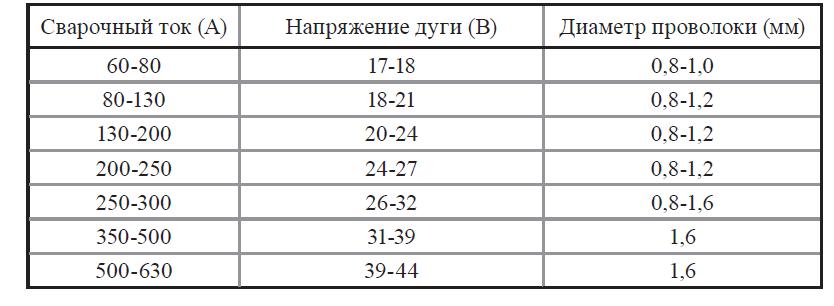

Как подобрать диаметр сварочной проволоки

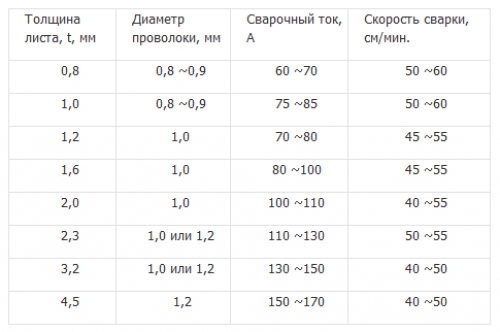

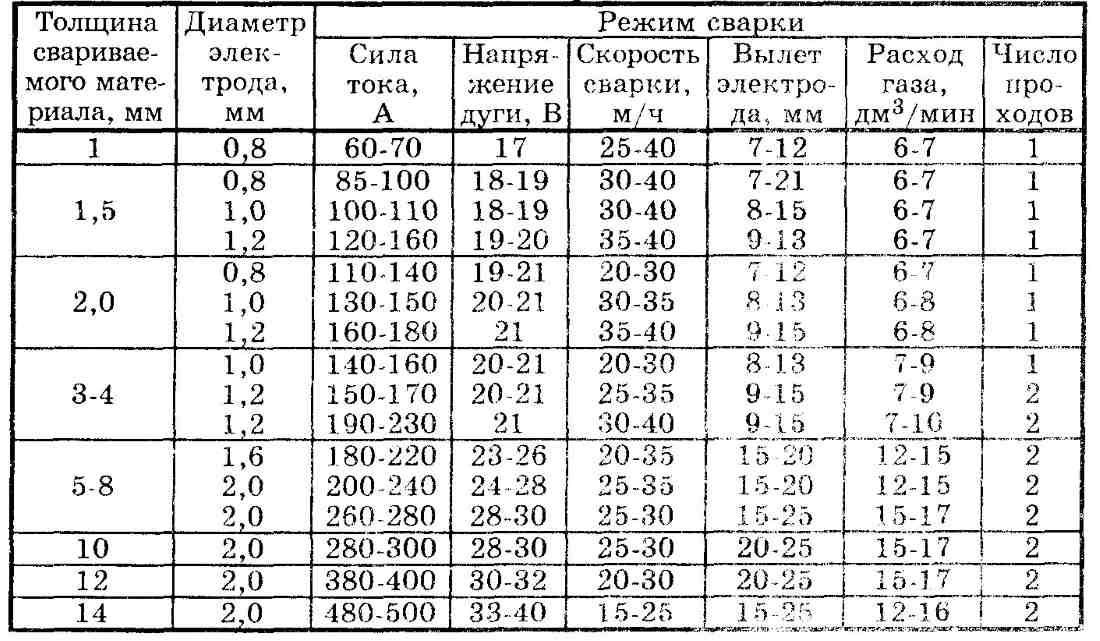

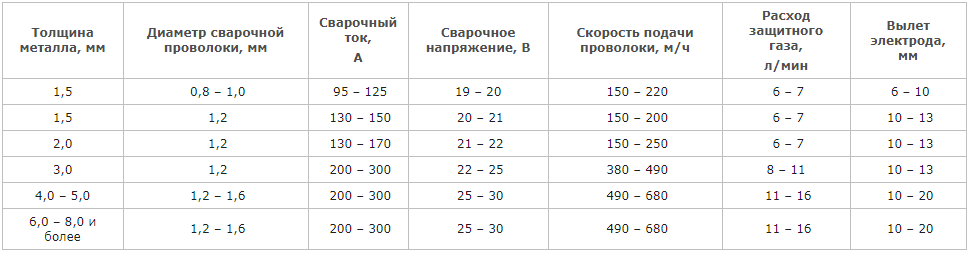

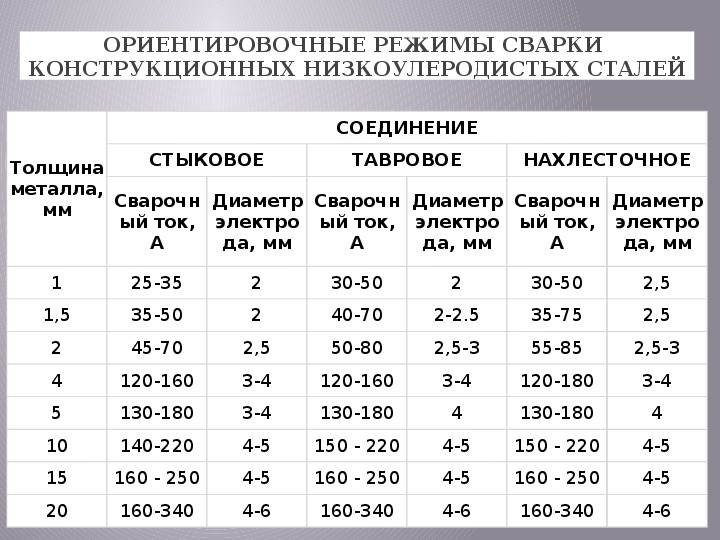

Диаметр проволоки, как и электродов, выбирается по двум критериям: толщина металла и сила сварочного тока. Например, для основного металла толщиной до 4 мм следует использовать проволоку диаметром от 1 до 1,2 мм. Чтобы быстро и удобно ориентироваться, можно использовать нашу таблицу:

Популярные марки проволоки

Сварочную проволоку всегда можно подобрать даже под определенные специфические требования в энергетике, специальном строительстве или атомной промышленности. Но ими в силу особенностей использования пользуются достаточно редко, а наиболее часто применяются три основных марки:

Св-08Г2С – малоуглеродистая и низколегированная проволока, которой на полуавтоматах сваривается множество марок стали. По стандартам AWS маркируется как ER70S-6. Во время работы электрод практически не залипает, разбрызгивание минимально. Защитная атмосфера создается аргоном или углекислым газом.

Защитная атмосфера создается аргоном или углекислым газом.

Св-06Х19Н9Т – низкоуглеродистая проволока, которая используется для сварки нержавеющих сталей. Помимо этого, проволоку можно использовать и для наплавки, и для изготовления электродов. По стандартам AWS маркируется как ER 316L Si или ER 308L. В составе этой марки находится большое количество хрома, за счет которого можно использовать проволоку как присадочный материал в нефтяной, пищевой и химической промышленности. А пониженное содержание углерода повышает пластичность сварочного шва.

ПАНЧ-11 – проволока, работа с которой происходит без нагрева заготовки и защитного газа. Ее можно использовать для полуавтоматической сварки чугунных изделий. Устранение трещин, раковин и других подобных дефектов – основное назначение этого присадочного материала. Сварочный шов без проблем поддается обработке, не возникает критических внутренних напряжений, поэтому деталь не поддается короблению.

Заключение

Подбирать материалы для полуавтоматической сварки надо так же, как вы делали бы это при ручной дуговой. Определитесь изначально с тем, что вы собираетесь сваривать, какой металл на какой силе тока и какие критерии шва вам наиболее значимы и исходя из этого выбирайте ту марку проволоки, которая лучше всего подходит под ваши задачи.

Как сварить алюминий? | ПАТОН Европа

Алюминий – второй по распространенности сплав в мире . Его плотность в три раза меньше, чем у железа. Среди его важнейших преимуществ, помимо легкого веса и высокой прочности, можно выделить малый вес и устойчивость к ржавчине.

В дополнение к своим антикоррозионным свойствам алюминий также имеет низкую температуру плавления и хорошую электропроводность. Неудивительно, что все больше людей хотят сваривать алюминий – его широкое применение отмечается в пищевой, автомобильной, аэрокосмической, строительной и электротехнической отраслях. Безусловно, наибольшая роль алюминия и его сплавов приходится на автомобильную промышленность.

Безусловно, наибольшая роль алюминия и его сплавов приходится на автомобильную промышленность.

Размещение алюминиевых компонентов в транспортных средствах делает их намного легче, чем изготовленные из других металлов, поэтому вес транспортного средства меньше, что приводит к более эффективному расходу топлива и снижению выбросов CO2 в атмосферу.

Содержание

Правильный процесс сварки

Для сварки алюминия нам необходимо выбрать правильный процесс сварки.

Любой процесс сварки, в котором используется флюс, включая электродуговую сварку, дуговую сварку порошковой проволокой, сварку алюминия электродами и дуговую сварку под флюсом, как правило, неэффективен для этого материала.

Процессы сварки определяют не только то, как будет выглядеть сварка алюминия, но и то, какой сварочный аппарат нам нужен. В большинстве случаев нам понадобятся два отдельных сварочных аппарата для сварки алюминия двумя методами — и это потому, что большинство полуавтоматических сварочных аппаратов не имеют переменного тока в методе TIG, который требуется для сварки алюминия.

Итак, у нас есть два метода сварки алюминия:

- Сварка ВИГ (вольфрам в инертном газе)

- Сварка МИГ (металл в инертном газе)

Сварочные аппараты ВИГ чаще всего используются для сварки алюминия. Это метод дуговой сварки в защитных газах, это гарантия получения швов высочайшего качества. При этом способе весь процесс осуществляется неплавким и жаростойким вольфрамовым электродом, при участии которого образуется сварочная дуга, нагревающая и разжижающая алюминий.

Метод сварки MIG алюминия применяется, когда толщина металла превышает 1 мм. Сам процесс требует использования присадочной проволоки, которая подается через классическую горелку MIG или шпульный пистолет с помощью механической системы подачи проволоки. Сварка MIG алюминия может быть сложной даже для тех сварщиков, которые имеют опыт в этом методе сварки, так как он сильно отличается от сварки MIG мягкой стали.

Сварка MIG алюминия

Метод сварки MIG включает сварку с использованием аналогичного инертного защитного газа, такого как гелий или аргон. Сварка осуществляется с помощью электрической дуги, создаваемой между плавким электродом и свариваемой частью алюминия.

Сварка осуществляется с помощью электрической дуги, создаваемой между плавким электродом и свариваемой частью алюминия.

Сварные швы, выполненные таким образом, отличаются хорошим качеством, эффективностью сварки и низкими затратами на сварку. При сварке МИГ, в зависимости от параметров тока, различают метод короткого замыкания и метод распыления. При сварке алюминия ток не должен быть очень большим, чтобы перенос капель был распылением, потому что температура плавления намного ниже по сравнению со сталью.

Как сваривать алюминий методом сварки MIG

Необходимое оборудование для сварки алюминия

Первое, с чего нужно начать в случае сварки MIG алюминия, это заменить картридж в горелке MIG со стандартного металлического на тефлоновый. Этот тип вставки улучшит скольжение алюминиевой проволоки в держателе и предотвратит ее деформацию. Вы можете пропустить этот процесс, если у вас есть подходящая катушка.

Тефлон для горелки MIG/MAG То же самое относится и к роликам в подающем устройстве, их необходимо заменить на такие, у которых форма канавки напоминает букву «U» – это также направлено на ограничение деформации, которая может возникнуть на сварочной проволоке.

Чтобы обеспечить точную подачу проволоки в месте сварки, наш аппарат должен быть оснащен 4-х роликовым механизмом подачи проволоки . После установки проволоки в держатель токовый наконечник следует заменить на маркированный «А» для сварки алюминия — из-за расширения алюминия при нагреве.

Что касается защитного газа, то лучше всего подойдет чистый аргон.

Полезные функции для сварки MIG алюминия

Современное сварочное оборудование также дает нам возможность сварки импульсным током, функция, которая будет полезна для сварки тонких алюминиевых деталей. Для сварки алюминия необходимо использовать аргон в качестве защитного газа и нагревать материал перед сваркой.

Нет необходимости нагревать материал, если используется смесь Ar+ (50÷75%). Имеет защитный газ, т.к. гелий увеличивает тепловую мощность дуги. Последнее, что нужно сделать перед сваркой, это как следует очистить материал от слоя оксида алюминия.

Сначала обезжирьте свариваемую поверхность, например, экстракционным бензином, а на следующем этапе удалите оксидные покрытия щеткой из нержавеющей стали. Метод MIG позволяет добиться глубокого провара при сварке, поэтому металлические листы толщиной до 6 мм не нуждаются в скашивании кромок.

Необходимо только оставить зазор около 1 мм между краями. В пределах 6-15 мм кромки пластин скошены по V (угол 70°). с порогом 2-5 мм и зазором между краями 1-2 мм. При возможности двусторонней сварки листовой металл толщиной более 15 мм должен быть скошен по Х (угол 70°) с порогом 2-3 мм.

Помимо необходимости скашивания кромок листов, требуется также их тщательное обезжиривание и очистка от окиси алюминия – здесь очень поможет проволочная щетка из нержавеющей стали.

Надлежащая подготовка материала методом MIG

Подготовленный таким образом материал дает нам гарантию правильно выполненного соединения без дефектов.

Сварка коротким замыканием более удобна при сварке тонколистового металла, а также при сварке в вынужденных положениях. До толщины 25 мм используется 100% аргон, для листов толщиной 25-50 мм используется аргон с 10-35% гелия, а для толщин более 50 мм используется смесь аргона с 35-70% гелия.

До толщины 25 мм используется 100% аргон, для листов толщиной 25-50 мм используется аргон с 10-35% гелия, а для толщин более 50 мм используется смесь аргона с 35-70% гелия.

Из-за высокой теплопроводности алюминия при использовании смесей гелия с высокой энергией ионизации сварочные токи аналогичны сварочным токам стали, но напряжение дуги выше. Температура плавления алюминия ниже, поэтому для поддержания подходящего сечения стежка скорость сварки намного выше. С введением в сварочное оборудование функции импульсной сварки удалось добиться надежности соединения, как в методе TIG, и снизить риск образования горячих трещин.

Как направлять горелку сварщика в методе MIG MAG?

Независимо от толщины соединяемых кромок наиболее выгодно сваривать слева направо. Шпулемет должен быть установлен почти перпендикулярно листам (угол отклонения пистолета не более 10-20°).

Сварка без перерыва и максимально короткой дугой (расстояние газового сопла пистолета от материала не должно превышать 10-15 мм) . Используя этот метод, вы можете сваривать в горизонтальном, вертикальном и пристенном положениях. Из-за высокой скорости процесса в настоящее время это самый экономичный из методов сварки.

Используя этот метод, вы можете сваривать в горизонтальном, вертикальном и пристенном положениях. Из-за высокой скорости процесса в настоящее время это самый экономичный из методов сварки.

Раньше метод MIG MAG применялся только для менее ответственных соединений из-за микропористости сварных швов и связанного с этим снижения прочности. Благодаря современному сварочному оборудованию и материалам все более высокого качества сегодня соединения, выполненные на машинах mig, обладают достаточной прочностью.

Как полуавтоматическая, так и автоматическая сварка позволяют выполнять сварку во всех положениях, включая вертикальное и пристенное.

Толщина материала в процессе сварки MIG

Толщина материала [мм] | Провод [мм] | Сварка [a] | В напряжении [V] | [V] | . | Argon consumption [l/min] | Welding speed [mm/min] | ||

2 3 4 5 6 8 10 12 20 | 0,8 1,0 1,2 1,6 1,6 2,0 2,0 2,4 2,4 2,4 2,4 52,4 2 000 | 90–130 100–150 150–200 180–240 220–270 250–300 280–320 300–370 350–400 | 22–24 22–24 24–25 24–25 24–25 25–26 26–28 26–28 26–28 | 7,5 6,0 5,0 4,6 5 000 4 000 5,6 ,0 3,8 4,0 | 12 14 14 15 15 18 18 18 20 | 700 650 600 600 600 550 500 450 300 |

Сварка алюминия методом ВИГ

Сварка ВИГ чаще всего используется для сварки тонких профилей из нержавеющей стали, цветных металлов, таких как алюминий и медь. Это гораздо более медленный процесс, чем большинство других методов сварки.

Это гораздо более медленный процесс, чем большинство других методов сварки.

Это также гораздо более сложный и трудный для освоения способ сварки, так как он требует от сварщика большого контроля и ловкости. Сварщик, использующий метод TIG, должен поддерживать надлежащую короткую длину дуги, что делает этот процесс требующим большой осторожности, чтобы предотвратить контакт электрода с заготовкой.

Не каждый сварщик, который позволяет сварку TIG, сможет сваривать алюминий . Большая часть сварщиков на рынке, которые предлагают методы сварки TIG в дополнение к методам сварки MMA или MIG, могут сваривать только постоянным током, что исключает сварку алюминия.

Для сварки алюминия нужен сварочный аппарат с режимом переменного тока. Такие сварочные аппараты чаще всего имеют в названии «AC/DC», что означает, что мы можем сваривать ими как на постоянном, так и на переменном токе.

Что нужно для сварки алюминия методом TIG?

До сварного алюминия в методе TIG, необходимо:

- TIG AC Welder

- TIG сварки TORCH

- ЭКС-газ

- TUNGSTEN НЕПОЛЕСАЛИКАЯ ЭЛЕКТРОДА

Полезные функции для Tig Welding Aluminmable Electrode

. или сварка неплавким вольфрамовым электродом в среде инертного газа, можно использовать с очень тонким алюминием, менее 1 мм. Верхний предел толщины металла около 10 мм. Для сварки используются электроды из материала с очень высокой температурой плавления, а их соответствующая форма обеспечивает стабильное горение дуги.

или сварка неплавким вольфрамовым электродом в среде инертного газа, можно использовать с очень тонким алюминием, менее 1 мм. Верхний предел толщины металла около 10 мм. Для сварки используются электроды из материала с очень высокой температурой плавления, а их соответствующая форма обеспечивает стабильное горение дуги.Метод TIG позволяет использовать переменный ток (AC), что в случае соединения алюминия дает отличные результаты в получении сварного шва хорошего качества и позволяет поддерживать чистоту сварочной ванны. На это влияет эффективное удаление оксидов, образовавшихся на поверхности металла.

Толщина материала и сила тока

Сила тока выбирается в зависимости от толщины материала, диаметра сопла и расхода газа. Диаметр вольфрамового электрода подобран так, чтобы на 1 мм приходился ток 40 ампер. Диаметр сварочного стержня должен соответствовать диаметру сварочного электрода.

При сварке тонких листов в положении ниже среднего тока целесообразно нагревать вольфрамовый электрод, зажигая дугу на графитовой пластине, а затем перенося дугу на свариваемые детали.

Направление сварочной горелки при методе TIG

Сплав подается в сварочную ванну путем продвижения проволоки ступенчатым движением назад. Это включает продвижение стержня в сварочную ванну, а затем, после расплавления конца стержня, перемещение его назад настолько, чтобы конец находился за пределами зоны с самой высокой температурой.

Техника сварки более толстых алюминиевых деталей в нижнем положении несколько отличается. Более высокий сварочный ток делает взрыв сварочной дуги намного сильнее, а сварочная ванна также больше. Любое введение проволоки в зону сварочной дуги вызывает сильное возмущение дуги, разбрызгивание жидкого металла и контакт алюминия с вольфрамом, что приводит к прерыванию сварки.

Необходимо обеспечить непрерывное поступление сплава в сварочную ванну. Проволока должна быть наклонена к заготовке под очень небольшим углом. В зависимости от толщины свариваемых деталей выполняют одно- или многослойные швы. До толщины 6 мм можно выполнять однослойные швы, выше этой толщины — многослойные швы.

Сварка алюминия – Часто задаваемые вопросы

Какой тип сварки используется для алюминия?

Для сварки алюминия мы используем методы TIG и MIG.

Можно ли сваривать алюминий обычным сварочным аппаратом?

Можно сваривать алюминий с помощью сварочного аппарата, но это очень неэффективно и не рекомендуется.

Трудно ли сваривать алюминий?

Да, алюминий — один из самых сложных материалов для сварки, особенно для начинающих сварщиков.

Советы по сварке – 3 лучших процесса сварки нержавеющей стали…

Из-за толщины и отделки материала, а также использования готового продукта процесс сварки может различаться. Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Нержавеющая сталь известна своей прочностью и коррозионной стойкостью. Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали.

Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Каждый процесс имеет свои преимущества и уникальные характеристики.

Сварка MIG — это полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали. В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод. Сварка MIG популярна, потому что она позволяет сварщику использовать импульсную подачу тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва. Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

Сварка ВИГ или Дуговая сварка вольфрамовым электродом Предлагая высокое качество, универсальность и долговечность, ВИГ является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Сварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки. Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Профессионалы могут оценить материалы, возможности и стиль отделки, которые вы хотите использовать для каждого проекта, чтобы определить, какой метод сварки будет наиболее эффективным для вашей конкретной задачи.

Палмер имеет обширный опыт в области силовых трубопроводов, систем напорных трубопроводов, проектирования и изготовления сосудов под давлением, а также установки сосудов. В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

> Узнать больше

Свяжитесь с нами (731-584-4681), чтобы начать обсуждение вашего проекта без каких-либо обязательств.

—

О компании Palmer Tool Компания Palmer Tool выполняет критически важные работы вовремя и в рамках бюджета. С 1966 года Палмер брался за работу, которую другие магазины и подрядчики либо не хотели, либо просто не могли выполнять. Мы можем изготовить детали в наших цехах, посетить вас на вашем заводе или встретиться с вами на месте (т. е. на лесозаготовках, добыче полезных ископаемых, строительстве и т. д.). От самого сложного ремонта до самой сложной новой сборки — мы видели и делали все это. За последние 50 с лишним лет компания Palmer сохранила репутацию надежного эксперта в области сварки и изготовления цветных сплавов в сложных условиях (химические заводы высокого давления и высоких температур).

Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание;

Для этого можно использовать предварительный подогрев. После сварки рекомендуется обеспечить медленное остывание; Уменьшить напряжение.

Уменьшить напряжение.