Технические характеристики двигателей Камаз и Cummins

- Главная

- Полезная информация

- Руководство по эксплуатации автомобилей Камаз

- Эксплуатационные параметры

- Технические характеристики двигателей

| Двигатели Камаз | |||

|---|---|---|---|

| Модель двигателя | 740.622-280 | 740.652-260 | 740.662-300 |

| Экологический класс | 4 | 4 | 4 |

| Тип двигателя | Четырехтактный, дизельный, с турбонаддувом | ||

| Количество цилиндров | 8 | ||

| Расположение цилиндров | V-образное | ||

| Рабочий объем, л | 11,76 | ||

Максимальная полезная мощность, кВт (л. | 206 (280) 1900±50 | 191 (260) 1900±50 | 221 (300) 1900±50 |

| Maксимальный полезный крутящий момент, Нм (кгс·м) при частоте вращения коленчатого вала, мин-1 | 1177 (120) 1300±50 | 1128 (115) 1300±50 | 1275 (130) 1300±50 |

| Частота вращения коленчатого вала, мин-1: — минимальная холостого хода — максимальная холостого хода | 600±20 | ||

| Модель ТНВД | CP 3.4 ф. «BOSCH» | ||

| Модель форсунки | CRIN 2 | ||

| Система наддува двигателя газотурбинная | с двумя турбокомпрессорами S2B/7624TAE/0,76D9 ф.  «BWTS» или ТКР 7С-6, «BWTS» или ТКР 7С-6,или с одним турбокомпрессором S300G ф.»BWTS» | ||

| ДВИГАТЕЛИ CUMMINS | |||

|---|---|---|---|

| Модель двигателя | Cummins ISB6.7E5 300 | Cummins ISB 6.7 250 | Cummins ISB 6.7 275 |

| Экологический класс | 5 | 4 | 4 |

| Тип двигателя | |||

| Количество цилиндров | 6 | ||

| Расположение цилиндров | Рядное | ||

| Рабочий объем, л | 6,7 | ||

| Максимальная полезная мощность, кВт (л.с) при номинальной частоте вра- щения коленчатого вала, мин-1 | 215 (292) 2500 | 192,4 (262) 2300 | 203,6 (277) 2300 |

| Maксимальный полезный крутящий момент, Нм (кгс·м) при частоте вращения коленчатого вала, мин-1 | 1087 (111) 1300 | 990 (101) 1500 | 990 (101) 1300 |

| ДВИГАТЕЛИ CUMMINS | |||

|---|---|---|---|

| Модель двигателя | Cummins ISB 6.  7 Е5 250 7 Е5 250 | Cummins ISB 6.7 Е5 285 | Cummins ISB6.7 300 |

| Экологический класс | 5 | 5 | 4 |

| Тип двигателя | Четырехтактный, дизельный, с турбонаддувом | ||

| Количество цилиндров | 6 | ||

| Расположение цилиндров | Рядное | ||

| Рабочий объем, л | 6,7 | ||

| Максимальная полезная мощность, кВт (л.с) при номинальной частоте вра- щения коленчатого вала, мин-1 | 178 (242) 2500 | 204 (277) 2500 | 225,6 (307) 2300 |

| Maксимальный полезный при частоте вращения коленчатого вала, мин-1 | 937 (96) 1300 | 1007 (103) 1300 | 1100 (112) 1700 |

| ДВИГАТЕЛИ CUMMINS | ||||||

|---|---|---|---|---|---|---|

| Модель двигателя | Cummins ISB6. 7Е6 310 7Е6 310 | Cummins ISB6.7Е6 250 | ||||

| Экологический класс | 6 | 6 | ||||

| Тип двигателя | Четырехтактный, дизельный, с турбонаддувом | |||||

| Количество цилиндров | 6 | |||||

| Расположение цилиндров | Рядное | |||||

| Рабочий объем, л | 6,7 | |||||

| Максимальная полезная мощность, кВт (л.с) при номинальной частоте вращения коленчатого вала, мин-1 | 226 (310) 2300 | 182 (250) 2300 | ||||

| Maксимальный полезный крутящий момент, Нм (кгс·м) при частоте вращения коленчатого вала, мин-1 | 1082 (107) 1200-1250 | 932 (95) 1100-1250 | ||||

Вернуться в раздел «Эксплуатационные параметры автомобилей Камаз»Перейти в руководство по эксплуатации автомобилей Камаз

Двигатель КАМАЗ стандарта Евро-5 – Рейс.

РФ

РФНТЦ ОАО «КАМАЗ» и швейцарская компания Liebherr-International AG работают над созданием перспективного рядного двигателя Евро-5

Это обычная для ОАО «КАМАЗ» практика последнего времени – дать своему зарубежному партнеру техзадание и совместно с ним разрабатывать новый, необходимый для дальнейшего развития автозавода узел или агрегат. Так было с кабиной, разработанной инженерами-конструкторами НТЦ совместно с южнокорейской компанией DMEC. А если покопаться в истории, то что-то подобное было и в начале 70-х годов, в период строительства Камского автозавода, когда дизель для челнинских грузовиков разрабатывал Ярославский моторный завод. Сейчас, при создании нового поколения КАМАЗов, не менее важно получить современный двигатель, удовлетворяющий требованиям норм Евро-5, а в перспективе – и Евро-6.

Кстати, на работы по адаптации ЯМЗ-650 к требованиям Евро-4 тоже пришлось затратить деньги. А еще – не так-то и много желающих продать свой мотор конкурентам, тогда «Группе ГАЗ» сильно повезло с оптимизацией производства в Volvo Group.

Кстати, на работы по адаптации ЯМЗ-650 к требованиям Евро-4 тоже пришлось затратить деньги. А еще – не так-то и много желающих продать свой мотор конкурентам, тогда «Группе ГАЗ» сильно повезло с оптимизацией производства в Volvo Group.Другой вариант достаточно быстрого получения нового двигателя – создание совместного предприятия с одной из независимых моторостроительных компаний. Но руководство ОАО «КАМАЗ» знает о таком сотрудничестве лучше, чем любой другой отечественный производитель грузовиков – в конце 2000-х было создано четыре совместных предприятия, одно из которых «Камминс-КАМА» по производству дизелей Cummins ISBe. Наиболее востребована оказалась «шестерка» объемом 6,7 литра, мощностью от 185 до 300 л. с., теперь их выпускают в исполнении Евро-4, а в Европе эти моторы есть и Евро-5, и Евро-6.

Однако напомним, что в Челнах готовят к производству свои двигатели уровня Евро-5 – традиционные V-образные «восьмерки» КАМАЗ-740.735-400 и КАМАЗ-750.10-400. Казалось бы, зачем тратить деньги и время, разрабатывать рядный шестицилиндровый мотор – только ради того чтобы он был? Дело в том, что давние приверженцы V-образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать производство этих двигателей в пользу рядных «шестерок».

Несмотря на это, и шведы, и немцы из Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V-образного мотора, без увеличения ширины и высоты двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Несмотря на это, и шведы, и немцы из Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V-образного мотора, без увеличения ширины и высоты двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КАМАЗ» тратить деньги на разработку нового мотора. При выборе партнера в первую очередь обратились к австрийской AVL List, но получался большой срок – пять лет. Из независимых производителей, способных разработать нужный двигатель, оставались американские Cummins, Caterpillar и германский Deutz. Но Liebherr обещал управиться за три года – видимо, сошлись и в цене.

Компания Liebherr знаменита не только холодильниками и подъемными кранами, как думают многие, она производит и дизели, но это относительно молодой производитель – первые двигатели начали выпускать с 1984 года. Руководство компании пришло к выводу, что краны, экскаваторы и бульдозеры марки Liebherr лучше будет обеспечить своими же моторами. Кстати, к этому времени в Челнах уже восемь лет как выпускали V8 КАМАЗ-740.

Руководство компании пришло к выводу, что краны, экскаваторы и бульдозеры марки Liebherr лучше будет обеспечить своими же моторами. Кстати, к этому времени в Челнах уже восемь лет как выпускали V8 КАМАЗ-740.

В НТЦ особо подчеркивают, что тот мотор Liebherr, который нам показывают, просто взят за основу при разработке нового двигателя. Новый мотор «КАМАЗа» будут строить на основе 12-литрового Liebherr D946, который стоит на конвейере всего два года. Но опять-таки, эти моторы существуют только в промышленных версиях, то есть для строительной техники, а не для автомобилей. И одна из главных задач по адаптации этих моторов к челнинским грузовикам – уменьшение массы и габаритов. Настолько, насколько это возможно. Но и уменьшение массы – еще не все проблемы. О том, насколько сложна задача создания автомобильных версий современных дизелей из промышленных моторов, можно предположить глядя на шестицилиндровый 16-литровый дизель Cursor 16, разработанный компанией FPT Industrial, входящей в состав концерна FIAT Industrial. Этот мотор мощнее современного Volvo D16К Евро-6 на 25 л. с. – то есть у него 775 лошадей, он получил титул «Дизель 2014 года», но на прошедшей выставке в Ганновере IAA-2014 на стенде IVECO его даже не показали. Это при том, что двигатель соответствует экологическим стандартам Stage IV/Tier 4, на нем применена запатентованная технология избирательной каталитической нейтрализации Hi-eSCR, как на Cursor 13 Евро-6.

Этот мотор мощнее современного Volvo D16К Евро-6 на 25 л. с. – то есть у него 775 лошадей, он получил титул «Дизель 2014 года», но на прошедшей выставке в Ганновере IAA-2014 на стенде IVECO его даже не показали. Это при том, что двигатель соответствует экологическим стандартам Stage IV/Tier 4, на нем применена запатентованная технология избирательной каталитической нейтрализации Hi-eSCR, как на Cursor 13 Евро-6.

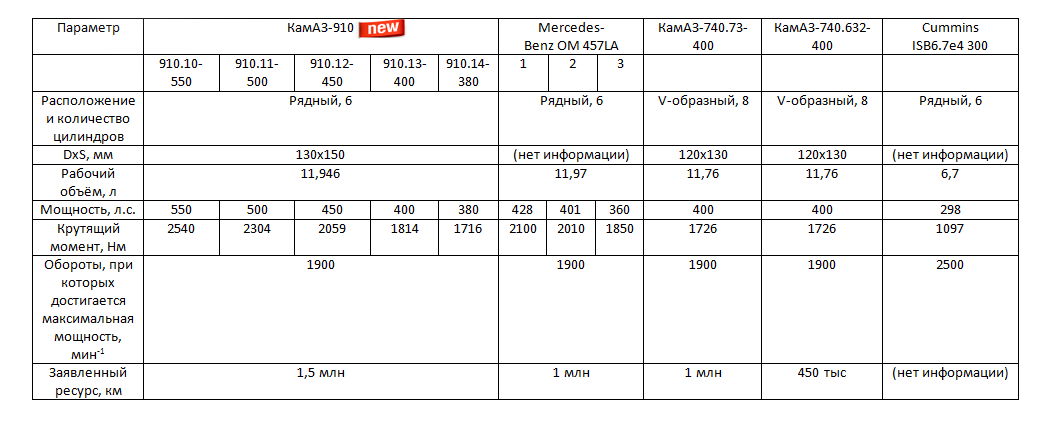

Конструктивно мотор Liebherr D946 сходен со многими рядными дизелями: у него чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал находится в блоке, привод клапанов – штангами, шестерни ГРМ и насосов – со стороны маховика. Точный рабочий объем 11,95 литра, размерность 130х150 мм, то есть ОАО «КАМАЗ» отходит от привычного диаметра поршня 120 мм. При разработке техзадания мотор-прототип Liebherr D946 или будущий КАМАЗ-910.10 сравнивали с современными моторами крупнейших производителей. У них следующая размерность: Volvo D13 – 131×158; Scania DC13 – 130×160; MAN D2676 – 126×166; новейший Mercedes-Benz OM471, он же Detroit Diesel DD13 – 136×156, IVECO Cursor13 – 135×150 миллиметров. Почему так подробно говорим о размерности? Потому что часто приходится слышать мнения: современный 11-13 литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей даже «квадратных» моторов, а тем более с «коротким ходом» – по пальцам пересчитать. У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности – короткоходность не нужна. У КАМАЗ-910.10.550 должен быть очень хороший показатель удельной литровой мощности – 33,75 кВт/литр и, что важно, удельный эффективный расход топлива – 183 г/кВт.ч.

Почему так подробно говорим о размерности? Потому что часто приходится слышать мнения: современный 11-13 литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей даже «квадратных» моторов, а тем более с «коротким ходом» – по пальцам пересчитать. У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности – короткоходность не нужна. У КАМАЗ-910.10.550 должен быть очень хороший показатель удельной литровой мощности – 33,75 кВт/литр и, что важно, удельный эффективный расход топлива – 183 г/кВт.ч.

Оказывается, компания Liebherr, так же как Scania, Mercedes-Benz, а раньше MAN , даже сейчас применяет раздельные головки блока. Раньше утверждалось, что у двигателей с раздельными головками уже при нормах Евро-5, из-за увеличения давления в цилиндрах, «поплывет» геометрия блока. Однако у Scania этого не произошло и на моторах Евро-6, поскольку силовой каркас блока изначально был рассчитан на давление в камере сгорания до 200 бар. У Liebherr головки чугунные, поэтому в отличие от алюминиевых здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное – шестью болтами, у мотора D946 четыре клапана на цилиндр. Главное достоинство раздельных головок давно известно перевозчикам – они удобнее в ремонте и надежнее, ведь не может же сразу пробить все шесть прокладок головки блока, наверняка только одну. Да и стоит прокладка значительно меньше, чем единая под общую головку. Раздельные головки дешевле в производстве, а для ОАО «КАМАЗ» – еще и лучше тем, что не надо серьезно перестраивать обрабатывающие линии со своих головок на «либхеровские». А совокупность таких «мелочей» неизбежно сказывается на конечной цене нового двигателя – она обещает быть демократичной. Важно, что есть возможность разместить в головках электрогидравлическое управление клапанами для компрессионного моторного тормоза, как это сделано у двигателей Mercedes-Benz с раздельными головками, на V-образных ОМ501/502 и рядной «шестерке» ОМ457.

У Liebherr головки чугунные, поэтому в отличие от алюминиевых здесь маловероятно возникновение термических трещин в зоне перемычки седел клапанов. Крепление головки надежное – шестью болтами, у мотора D946 четыре клапана на цилиндр. Главное достоинство раздельных головок давно известно перевозчикам – они удобнее в ремонте и надежнее, ведь не может же сразу пробить все шесть прокладок головки блока, наверняка только одну. Да и стоит прокладка значительно меньше, чем единая под общую головку. Раздельные головки дешевле в производстве, а для ОАО «КАМАЗ» – еще и лучше тем, что не надо серьезно перестраивать обрабатывающие линии со своих головок на «либхеровские». А совокупность таких «мелочей» неизбежно сказывается на конечной цене нового двигателя – она обещает быть демократичной. Важно, что есть возможность разместить в головках электрогидравлическое управление клапанами для компрессионного моторного тормоза, как это сделано у двигателей Mercedes-Benz с раздельными головками, на V-образных ОМ501/502 и рядной «шестерке» ОМ457.

Еще одна особенность современных двигателей, связанная с увеличением давления в цилиндрах и с приданием дополнительной жесткости блоку, а также с уменьшением шума и вибраций: обычно корпус крышек коренных подшипников выполнен в единой отливке. Такое конструктивное решение называют «рамой», или Bedplate. К блоку «рама» крепится не только силовыми шпильками, но и «мелкими» болтами по периметру этих двух деталей. При этом отказываются от поперечных болтов, традиционно крепящих коренные крышки у многих дизелей. Однако у Liebherr D946 ничего подобного нет. Возможно, позже у серийного КАМАЗ-910.10 первого-второго поколения появится и «рама» коренных подшипников, и общая для шести цилиндров головка… Возможно, единую головку блока оснастят и механизмом изменения фаз газораспределения. Кстати, большое внимание обращают на ремонтопригодность мотора: кроме «мокрых» гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически «вечным» – азотированным, то есть с очень твердой поверхностью, но без «ремонтов», или поверхность шеек будет подвергаться двойному упрочнению ТВЧ – такой вал можно перешлифовывать. Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе на новом оборудовании – это предприятие недавно приобрела компания Federal Mogul.

Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе на новом оборудовании – это предприятие недавно приобрела компания Federal Mogul.

На основе нового мотора КАМАЗ-910.10 будут созданы различные модификации по мощности: 380; 400; 450; 500 и 550 л. с. при 1900 об/мин, с моментом от 1700 до 2540 Н.м с хорошей «полкой» в диапазоне 1100-1400 оборотов. Отметим, что в Европе, а тем более в России, наиболее востребован мощностной диапазон 440-480 л. с. и на магистральных перевозках, и грузовиках строительного назначения, вплоть до четырехосников. Разные настройки мощности могут сказываться и на многих конструктивных особенностях нового мотора. Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, и самые современные, стальные поршни с полимерным покрытием юбки. Эти поршни тоже будут делать на СП «Федерал Могул-Набережные Челны», покрытие поршневых колец – хромоалмазное, износостойкое. Не мудрено, что ресурс до капремонта ожидается около 1 млн 500 тыс. км, а периодичность замены масла – через 150 тыс. км. Однако пока глядя на единственный полнопоточный масляный фильтр (без фильтра, работающего после перепускного клапана и без центрифуги) возникают сомнения в такой «долговечности» масла. Хотя есть большой водомасляный теплообменник для поддержания стабильной температуры и эксплуатационных свойств моторного масла, а еще будет закрытая вентиляция картера с центробежным маслоотделителем. Этот мотор уже не будет пыхтеть масляным паром через сапун.

Эти поршни тоже будут делать на СП «Федерал Могул-Набережные Челны», покрытие поршневых колец – хромоалмазное, износостойкое. Не мудрено, что ресурс до капремонта ожидается около 1 млн 500 тыс. км, а периодичность замены масла – через 150 тыс. км. Однако пока глядя на единственный полнопоточный масляный фильтр (без фильтра, работающего после перепускного клапана и без центрифуги) возникают сомнения в такой «долговечности» масла. Хотя есть большой водомасляный теплообменник для поддержания стабильной температуры и эксплуатационных свойств моторного масла, а еще будет закрытая вентиляция картера с центробежным маслоотделителем. Этот мотор уже не будет пыхтеть масляным паром через сапун.

Двигатель-прототип Liebherr D946 не похож на аккуратные и какие-то «выглаженные» автомобильные европейские дизели, ему «родня» угловатые тракторные (извините, промышленные) – большие Caterpillar или Cummins. Вместе с тем видно, что не стремились вытянуть мотор в длину: водяной насос в одном корпусе с термостатом установлен сбоку блока – примерно как на наших «Жигулях».

Топливная аппаратура – Common Rail, но разработки Liebherr. В зависимости от «природоохранительных» норм давление впрыска будет достигать 1500 бар и выше. Двигателисты «КАМАЗа», в соответствии с рекомендациями Bosch и на основе опыта Daimler, давно отдали предпочтение впрыску в ОГ водного раствора мочевины – системе SCR. Но это только не выше уровня Евро-5, а для Евро-6 уже приходится дополнять рециркуляцией отработавших газов, то есть системой EGR и скорее всего – еще и сажевым фильтром.

Первая партия моторов планируется к выпуску во втором полугодии 2017 года. И это несмотря на кризис! Весьма напряженный план. Сразу же будут налаживать собственное производство важнейших деталей двигателя: литье, ковку, мехобработку. В дальнейшем планируется практически 100-процентная локализация двигателя КАМАЗ-910.10. Это в отличие от производимого в Набережных Челнах Cummins ISBe, который, похоже, никогда не станет полностью российским. В СП «Камминз-КАМА» говорят, что дешевле организовать массовое изготовление отдельных деталей на одном из зарубежных заводов Cummins, чем плодить мелкосерийное на каждом производстве. Потом, по мере необходимости, нужную деталь отвозят на сборочные конвейеры других заводов компании.

В СП «Камминз-КАМА» говорят, что дешевле организовать массовое изготовление отдельных деталей на одном из зарубежных заводов Cummins, чем плодить мелкосерийное на каждом производстве. Потом, по мере необходимости, нужную деталь отвозят на сборочные конвейеры других заводов компании.

Если проводить дальнейшие параллели в производстве моторов Cummins ISBe и перспективного Liebherr D946, важно отметить, что отливку блока цилиндров и головки «шестерки» Cummins освоили именно на предприятиях ОАО «КАМАЗ». Однако пока отливка блока все же импортная – в Челнах его только обрабатывают. Зато литье головки уже больше «камазовское», чем бразильское, но обработка – полностью местная, выполняется на моторном производстве «КАМАЗа». То есть готовую головку потом продают СП «Камминз КАМА». По такой же схеме выпускают маховик: литье и обработка «камазовские», импортный только венец. С 2011 года на «КАМАЗе» отливают и обрабатывают коленвал для Cummins ISBe. А из последних новостей: в Челнах теперь наладили выпуск коленвалов для ярославских дизелей ЯМЗ-536, то есть для конкурента – «Группы ГАЗ». А кроме того, надо помнить, что традиционные «камазовские» моторы ОАО «КАМАЗ» ведь делает само, и его технологические возможности только растут. Так что не надо сомневаться в том, что в Челнах будет освоено производство моторов КАМАЗ-910.10.

А кроме того, надо помнить, что традиционные «камазовские» моторы ОАО «КАМАЗ» ведь делает само, и его технологические возможности только растут. Так что не надо сомневаться в том, что в Челнах будет освоено производство моторов КАМАЗ-910.10.

Информация

- Один из примеров работы Liebherr как инжиниринговой компании, причем при работе «на сторону», – созданный в середине 2000-х годов, совместно с MAN, специально к премьере нового MAN TGX, двигатель V8 объемом 16,16 литра. Но Liebherr делает свой двигатель – D9508, а MAN – свой, на основе общей для них отливки блока. По существующей у MAN маркировке он был назван D2868. При ходе поршня 157 мм диаметр цилиндра равен 128 миллиметрам. Поршни – полностью стальные, с нанесенным на юбку особым полимером и персональным каналом для подачи масла, охлаждающего поршень. Для D2868 была разработана новая, более жесткая раздельная четырехклапанная головка, унифицированная для всех цилиндров. Двигатель V8 D2868 по многим разработкам унифицирован с рядными дизелями MAN серий D20 и D26, но не по узлам и агрегатам.

Была применена раздельная циркуляция охлаждающей жидкости и масла по блоку и головке цилиндров. В них прокладка уплотняет только газовый стык, и если она прогорит, «вода» не пойдет в поддон и масло не попадет в «воду». Но то, что достаточно просто осуществить при общей для всех цилиндров головке, гораздо сложнее сделать с раздельными. Однако немцам удалось сделать раздельную циркуляцию и на этой «восьмерке». Впервые в истории MAN применили единую отливку крышек коренных подшипников. Под повышенные нагрузки, испытываемые блоком столь мощного двигателя, пришлось подбирать высокопрочный чугун, проводить серьезные прочностные расчеты. Тогда мощность была просто выдающаяся: 680 л. с., у Volvo и Scania их 16-литровые моторы 730 и 750 л. с. появились позже. Крутящий момент на V8 D2868 составлял 2700 или 3000 Н.м. А пару лет назад на основе этого мотора появился V12 MAN D2842 объемом 24,24 литра, мощностью в диапазоне от 1200 до 1800 л. с.

Была применена раздельная циркуляция охлаждающей жидкости и масла по блоку и головке цилиндров. В них прокладка уплотняет только газовый стык, и если она прогорит, «вода» не пойдет в поддон и масло не попадет в «воду». Но то, что достаточно просто осуществить при общей для всех цилиндров головке, гораздо сложнее сделать с раздельными. Однако немцам удалось сделать раздельную циркуляцию и на этой «восьмерке». Впервые в истории MAN применили единую отливку крышек коренных подшипников. Под повышенные нагрузки, испытываемые блоком столь мощного двигателя, пришлось подбирать высокопрочный чугун, проводить серьезные прочностные расчеты. Тогда мощность была просто выдающаяся: 680 л. с., у Volvo и Scania их 16-литровые моторы 730 и 750 л. с. появились позже. Крутящий момент на V8 D2868 составлял 2700 или 3000 Н.м. А пару лет назад на основе этого мотора появился V12 MAN D2842 объемом 24,24 литра, мощностью в диапазоне от 1200 до 1800 л. с. - Разработка и производство двигателей Liebherr осуществляются на заводе Liebherr Machines Bulle SA («Либхерр Машинс Бюль СА») в Швейцарии.

На сегодняшний день линейка двигателей Liebherr охватывает рядные и V-образные модели мощностью до 1047 л. с. и крутящим моментом до 4500 Нм.

На сегодняшний день линейка двигателей Liebherr охватывает рядные и V-образные модели мощностью до 1047 л. с. и крутящим моментом до 4500 Нм. - Один из первых моторов у Liebherr – семейство D904/D906. У «четверки» был объем 5,6 литра при поршне диаметром 115 мм, а у «шестерки» – 8,4 литра. Моторы были и атмосферные, и с турбонаддувом. Диапазон мощности: от 82 до 200 лошадиных сил. На серии D924/D926 диаметр поршня увеличили до 122 мм, объем вырос до 6,64 и до 9,96 литра, но эти моторы были уже только с наддувом и интеркулером, поэтому стали ощутимо мощнее. Хотя они были с двумя клапанами на цилиндр, диапазон мощности составлял: у D924 от 90 до 218 л. с., а у D926 – 218; 241; 286 и вплоть до 326 л. с. Понятно, что тогда дизели были с механическими ТНВД. Эти моторы выпускали с 1992 года, более 15 лет. Судя по объявлениям в Интернете, сейчас есть в продаже б/у моторы 2005 года выпуска. С 1992 года выпускают и V-образные моторы Liebherr – D9406 и D9408, соответственно «шестерку» и «восьмерку».

Здесь диаметр поршневой 135 мм, объем 12,88 и 17,18 литра. У D9406 диапазон мощности от 326 до 449 л. с., а у D9408 – от 449 до 598 лошадиных сил. В качестве замены этим моторам с 2002 года выпускается V8 D9400 TI-E, но размерность и объем сохранили прежними, мощность тоже не изменилась.

Здесь диаметр поршневой 135 мм, объем 12,88 и 17,18 литра. У D9406 диапазон мощности от 326 до 449 л. с., а у D9408 – от 449 до 598 лошадиных сил. В качестве замены этим моторам с 2002 года выпускается V8 D9400 TI-E, но размерность и объем сохранили прежними, мощность тоже не изменилась.

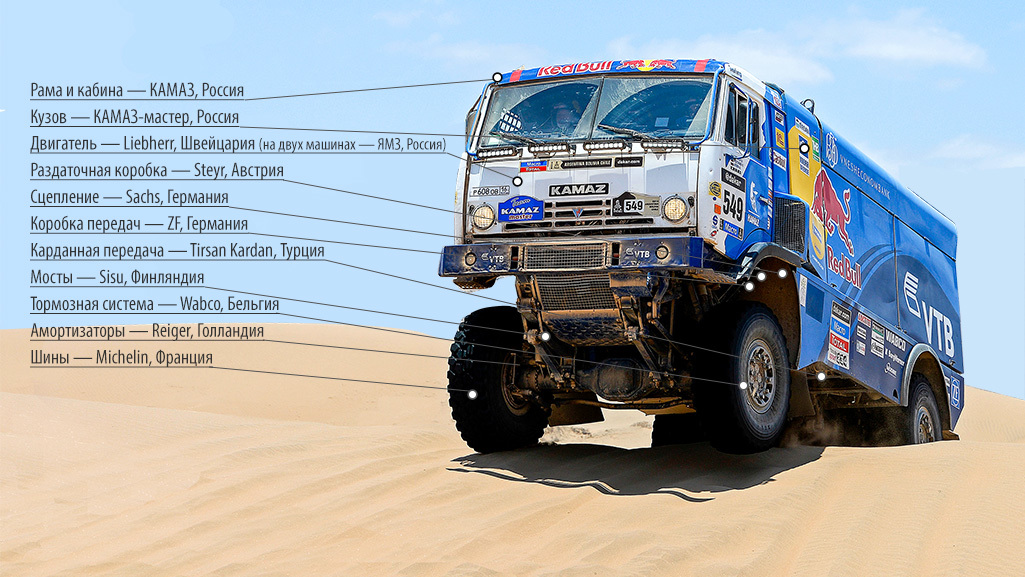

Более современные рядные двигатели были поставлены на конвейер в середине 2000-х: серия D936/D934, соответственно, «шестерка» 10,5 литра и 7-литровая «четверка» размерностью 122х150 мм. Ясное дело, к этим моторам у ОАО «КАМАЗ» интереса быть не должно: к «четверке» – потому что, несмотря на мощность 270-300 л. с., она переразмерена для грузовика, а у «шестерки» D936 с ее 410 силами объем, наоборот, мал. Зато к мотору Liebherr V8 нового поколения проявили интерес в команде «КАМАЗ-Мастер». Уже два сезона на «дакаровских» КАМАЗах вместо форсированных версий «восьмерок» ЯМЗ-840 стоят моторы Liebherr D9508 A7, то есть если не аналог MAN V8 D2868, то дизель очень близкий к нему. У спортивного КАМАЗа «восьмерка» Liebherr обеспечивает разгон до 100 км/ч всего за 10 секунд. Мощность этого мотора не указывают, но у промышленных и судовых MAN в легких режимах эксплуатации с этого дизеля снимают до 1200 л. с., а при средних режимах – до 800 «лошадей».

Мощность этого мотора не указывают, но у промышленных и судовых MAN в легких режимах эксплуатации с этого дизеля снимают до 1200 л. с., а при средних режимах – до 800 «лошадей».

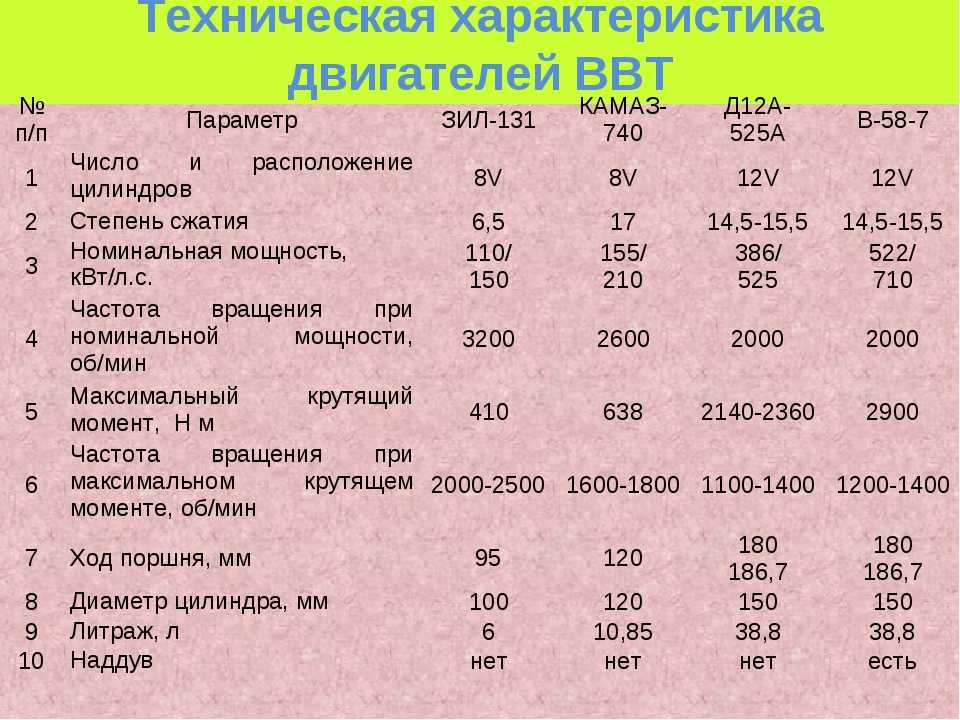

Двигатель КамАЗ-740, описание и характеристики

Грузовые автомобили КамАЗ начали строить в 1969 году. Для нового поколения грузовиков инженеры создали 4-тактный дизельный 8-цилиндровый двигатель КамАЗ-740 V8. Данный силовой агрегат имел рабочий объем в 10852 см3, а мощность его составляла 210 лошадиных сил. Затем показатели мощности пришлось расширить от 180 до 360 л.с. Мотор имеет сравнительно небольшие габариты, а также обладает меньшей массой в сравнении с тем же ЯМЗ-238.

Крутящий момент от мотора на основные узлы передается посредством прямозубых шестеренок. Так, на шестернях работают приводы системы газораспределения, насосов и компрессоров, а также гидроусилитель. Двигатель КамАЗ-740 обладает хорошим запуском даже при очень низкой температуре окружающей среды. Это стало возможным благодаря мощности аккумулятора, стартера и нагревателя агрегатов перед запуском.

Технические характеристики

| Тип | дизельный с турбонаддувом |

| Расположение и число цилиндров | V-8 |

| Количество клапанов | 16 |

| Мощность, л.с. | от 210 для первых модификаций до 440 для последних |

| Крутящий момент, Нм | от 667 для первых модификаций до 2060 для последних |

| Экологические нормы | от Евро 0 для первых модификаций до Евро 5 для последних |

| Рабочий объем, л | 10,85 / 11,76 |

| Диаметр цилиндра, мм | 120 |

| Ход поршня, мм | 120/130 |

| Степень сжатия | 16.0 / 16.8 / 17.0 |

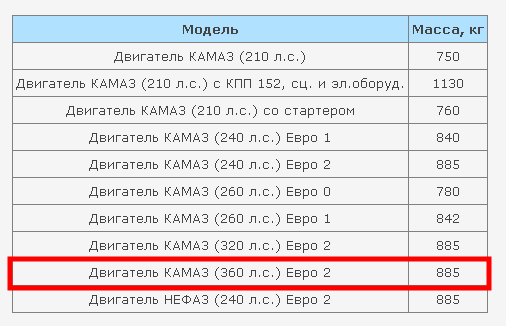

| Масса, кг | 835 |

| Материал блока цилиндров | чугун |

Моторы под Евро-1 отличаются своим коленвалом, поршнями, поршневыми пальцами, поршневыми кольцами, доработанной головкой, турбонаддувом без интеркулера, насосом ЯЗДА 337, форсунками 273.

У двигателей под Евро-2 с ходом 120 мм используется коленвал с другим креплением маховика, поршни от Евро-1, а также промежуточный охладитель воздуха. Также есть двигатели Евро-2 с ходом поршня 130 мм, что дает рабочий объем 11.76 л. Тут стоят поршни высотой 70.7 мм, свои гильзы, поршневые пальцы остались старые.

Дизели под Евро-3 созданы на основе Евро-2 и имеют свои более прочные головки, отличаются коленвалом, поршневыми кольцами, форсунками 274.

Двигатели КамАЗ Евро-4 отличаются поршнями, поршневыми пальцами, кольцами, головками с системой впрыска Common rail, наличием SCR-катализатора.

Модификации КамАЗ-740

- КамАЗ-740.10 — атмосферный мотор под нормы Евро-0 мощностью 210 л.с. при 2600 об/мин, крутящий момент 667 Нм при 1600-1800 об/мин.

- КамАЗ-740.10-20 — такая же модель, но форсунки 271.

- КамАЗ-7403.10 — турбомотор на базе 740.10, с поршнями под степень сжатия 16 (больше камера сгорания), со своими поршневыми пальцами, с другой впускной системой, ТНВД 334, форсунками 271, а так же с турбинами ТКР 7Н1К.

Распредвал остался старый. Мотор соответствует нормам Евро-0. Мощность 260 л.с. при 2600 об/мин, момент 834 Нм при 1600-1800 об/мин.

Распредвал остался старый. Мотор соответствует нормам Евро-0. Мощность 260 л.с. при 2600 об/мин, момент 834 Нм при 1600-1800 об/мин. - КамАЗ-740.11-240 — турбодизель под Евро-1 с ТНВД ЯЗДА 337-40, форсунками 273-31, со степенью сжатия 16.5 и мощностью 240 л.с. при 2200 об/мин, крутящий момент 834 Нм при 1400 об/мин. Мотор не имеет интеркулера.

- КамАЗ-740.13-260 — аналог 740.11-240 с ЯЗДА 337-42 и форсунками 273-20, мощность увеличена до 260 л.с.

- КамАЗ-740.30-260 — модель под нормы Евро-2. Здесь стоят турбины ТКР 700 с интеркулером, насос ЯЗДА 337-20 и форсунки 273-20. Мощность 260 л.с. при 2200 об/мин, момент 1079 Нм при 1300 об/мин.

- КамАЗ-740.31-240 — аналог 740.30, но мощность снижена до 240 л.с.

- КамАЗ-740.35-400 — версия с коленвалом с ходом поршня 130 мм, что позволило увеличить рабочий объем до 11.76 л, степень сжатия 16.8. Здесь стоят турбины ТКР 700 с интеркулером, ТНВД 337-24, форсунки 274-22, ЭБУ ЭЛАРА 50.3763. Мощность равна 400 л.с. при 2200 об/мин, крутящий момент 1570 Нм при 1400 об/мин.

- КамАЗ-740.37-400 — такой же 740.35, но стоит насос Bosch PE8P120A920/5RV, форсунки АЗПИ 216-02, блок управления Bosch MS6.1, а мощность достигает 400 л.с. при 1900 об/мин, момент 1766 Нм при 1300 об/мин.

- КамАЗ-740.38-360 — аналог 740.37, но отдача снижена до 360 л.с. при 1900 об/мин, крутящий момент 1569 Нм при 1200-1400 об/мин.

- КамАЗ-740.50-360 — мотор Евро-2 с насосом ЯЗДА 337-20, форсунками 273-20, с турбинами ТКР-700 и с интеркулером. Мощность 360 л.с. при 2200 об/мин, момент 1472 Нм при 1400 об/мин.

- КамАЗ-740.51-320 — такой же вариант, но на 320 л.с. при 2200 об/мин, момент 1275 Нм при 1400 об/мин.

- КамАЗ-740.52-260 — версия на 260 л.с.

- КамАЗ-740.53-290 — модель на 290 л.с.

- КамАЗ-740.55-300 — модификация на 300 л.с. для КамАЗ-43118.

- КамАЗ-740.60-360 — Евро-3 модификация с электронным ТНВД ЯЗДА 337-23, форсунками 274-20, турбокомпрессорами ТКР-700 и ЭБУ ЭЛАРА 50.3763. Мотор стал развивать 360 л.с. при 1900 об/мин, крутящий момент 1570 Нм при 1300 об/мин.

- КамАЗ-740.61-320 — аналог вышеописанного движка на 320 л.с. для КамАЗ-6520. Здесь применен насос 337-23.01.

- КамАЗ-740.62-280 — турбодизель на 280 л.с., который отличается насосом 337-23.02.

- КамАЗ-740.63-400 — 400-сильная версия под Евро-3 для КамАЗ-6460, 6520 и 65225. Здесь стоят форсунки АЗПИ 216 и электроника Bosch (насос PE8P120A920/5RV, ЭБУ MS 6.1).

- КамАЗ-740.64-420 — Евро-3 модель на 420 л.с. для КамАЗ-5460 и ЛиАЗ-5256.

- КамАЗ-740.65-240 — модификация на 240 л.с. для экологического класса Евро-3. Здесь стоит насос ЯЗДА 337-23.03/04, форсунки 274-40/41 и блок управления ЭЛАРА 50.3763.

- КамАЗ-740.602-360 — модель под экологический класс 4 (правила 96-02) с впрыском Common rail. ДВС выдает 360 л.с.

- КамАЗ-740.612-320 — аналог 740.602 на 320 л.с.

- КамАЗ-740.622-280 — вариация на 280 л.с.

- КамАЗ-740.632-400 — модель на 400 л.с.

- КамАЗ-740.642-420 — топовая модель этой серии, которая развивает 420 л.с.

- КамАЗ-740.

652-260 — версия на 260 л.с.

652-260 — версия на 260 л.с. - КамАЗ-740.662-300 — 300-сильная модель.

- КамАЗ-740.70-280 — аналог 740.602, но имеет scr-катализатор и соответствует нормам Евро-4.

- КамАЗ-740.71-320 — такой же дизель, но мощность увеличена до 320 л.с.

- КамАЗ-740.72-360 — еще более мощная модель — 360 л.с.

- КамАЗ-740.73-400 — версия мощностью 400 л.с.

- КамАЗ-740.74-420 — аналог на 420 л.с.

- КамАЗ-740.75-440 — наиболее мощный из Евро-4 линейки — 440 л.с.

- КамАЗ-740.705-300 — Евро-5 версия мощностью 300 л.с.

- КамАЗ-740.725-360 — такая же версия под 5-й экологический класс на 360 л.с.

- КамАЗ-740.735-400 — версия мощностью 400 л.с.

- КамАЗ-7409 — газодизельный мотор для КамАЗ-5320.

Основные неисправности двигателя КамАЗ-740

Среди владельцев этого автомобиля основными неисправностями моторов КамАЗ 740 считается резкое снижение и скачки мощности, повышение расхода смазочных материалов и топлива. Также популярная неисправность заключается в высокой дымности выхлопа. Не редкость и падение давления в смазочной системе. Агрегат может неустойчиво работать на холостом ходу, иногда наблюдаться разные посторонние звуки в различных узлах. В основном неисправности связаны с коленчатым валом. Возможна утечка охлаждающей жидкости.

Не редкость и падение давления в смазочной системе. Агрегат может неустойчиво работать на холостом ходу, иногда наблюдаться разные посторонние звуки в различных узлах. В основном неисправности связаны с коленчатым валом. Возможна утечка охлаждающей жидкости.

Если двигатель использовался на пределе возможностей и, что еще чаще, если не имел должного обслуживания — ремонт неизбежен. Но после капитального ремонта машина сможет снова работать в полную силу, а возможно, даже и гораздо лучше.

Номер двигателя Камаз-740 находится на блоке слева по ходу, в передней части мотора. У двигателей до 2007 года номер выбит в районе 4-го цилиндра.

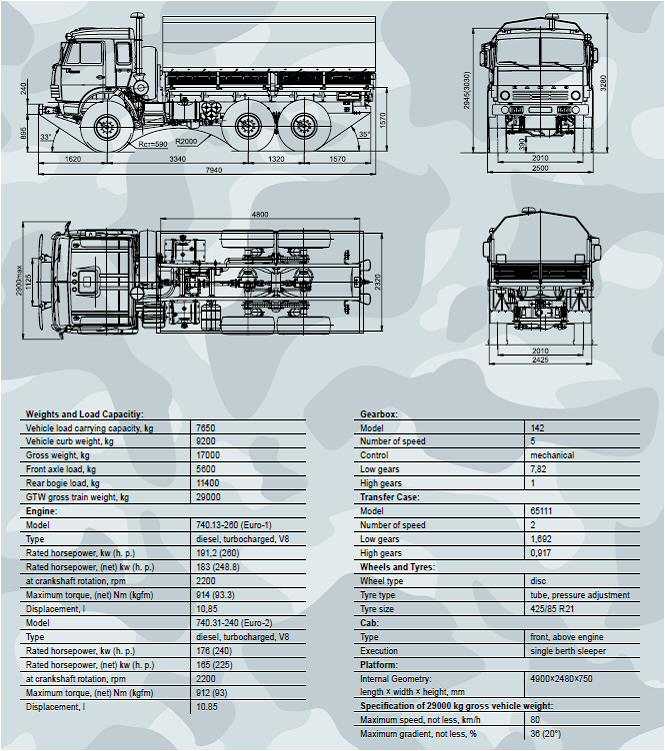

КамАЗ-4310 Грузовик общего назначения | Military-Today.com

| ||||||||||||||||||||||||||||||||||||||||||

Грузовой автомобиль КамАЗ-4310 выпускается с 1980 года. военизированная версия коммерческого автомобиля. С момента своего появления

КамАЗ-4310 стал рабочей лошадкой советских военных. Этот

грузовик принимал участие в многочисленных военных конфликтах.

военизированная версия коммерческого автомобиля. С момента своего появления

КамАЗ-4310 стал рабочей лошадкой советских военных. Этот

грузовик принимал участие в многочисленных военных конфликтах.

Этот военный грузовик имеет обычную компоновку, с передним расположением двигателем и передней кабиной управления.

Базовый уровень версия КамАЗ-4310 имеет общевойсковой/грузовой кузов с складывающиеся борта и задняя дверь. Его груз площадь покрыта съемными бантами и брезентовым чехлом. Однако это военный грузовик тоже доступен с несколькими стилями кузова.

Его полезная нагрузка по пересеченной местности ограничен 6 т. Загрузить 6 т груза КамАЗ-4310 развивает максимальную скорость по шоссе 85 км/ч. Он также может буксировать прицепы или артиллерийские орудия максимальной массой до 7 т.

цельнометаллический

В кабине предусмотрены места для водителя и двух пассажиров. Многочисленные

военных конфликтов выявило, что водитель и пассажиры салона

КамАЗы очень уязвимы для подрыва на минах из-за

компоновка кабины над двигателем. Как правило, кабина полностью разрушена.

когда грузовик наезжает на противотанковую мину. Русские солдаты

предпочел водить современный Грузовик Урал-4320 с капотной кабиной, смещенной от

передние колеса.

Как правило, кабина полностью разрушена.

когда грузовик наезжает на противотанковую мину. Русские солдаты

предпочел водить современный Грузовик Урал-4320 с капотной кабиной, смещенной от

передние колеса.

КамАЗ-4310 оснащен дизельным двигателем ЯМЗ-740 V8 объемом 10,85 л, развивающим 210 л.с. Этот же двигатель также используется Урал-4320 и некоторые пассажирские автобусы. Автомобиль имеет постоянный полный привод. Это военный грузовик оснащен центральной системой давления в шинах, улучшающей проходимость по бездорожью. мобильность. Лебедка для самовытаскивания устанавливался на некоторые модели.

Варианты

КамАЗ-43101, улучшенная версия, выпускается с 1989. Он оснащен более мощный дизельный двигатель, развивающий 220 л.с.

КамАЗ-5350

универсальный грузовой автомобиль. Является дальнейшим развитием

КамАЗ-4310. КамАЗ-5350 входит в семейство военных автомобилей «Мустанг».

грузовые автомобили. Принят на вооружение Российской Армии в 2002 году. производство начато в 2003 году.

производство начато в 2003 году.

двигателей от Liebherr для успешных гоночных автомобилей КамАЗ в ралли Дакар

- Предыдущее сообщение

- Назад к обзору

- Следующее сообщение

Среди 75 грузовиков, вышедших в январе 2014 года на старт ралли «Дакар», пять были грузовиками «Камаз-мастер» — автоспортивной команды российской компании ОАО «Камаз». Три грузовика были оснащены 8-цилиндровыми двигателями от Liebherr.

Менеджер команды Владимир Чагин (слева) и водитель Эдуард Николаев (справа) были более чем довольны работой двигателя Liebherr Common Rail V8 с максимальной выходной мощностью 720 кВт.

Руководитель группы Владимир Чагин (слева) и водитель Эдуард Николаев (справа) были более чем довольны работой двигателя Liebherr Common Rail V8 с максимальной выходной мощностью 720 кВт.

В общем зачете грузовики заняли третье и пятое места. Третьему грузовику пришлось сойти на втором этапе гонки из-за аварии на пересеченной местности. В середине марта 2014 года один из грузовиков, участвовавших в ралли, и его водитель Эдуард Николаев посетили Liebherr Machines Bulle SA, где разрабатывались и производились двигатели.

В середине марта 2014 года один из грузовиков, участвовавших в ралли, и его водитель Эдуард Николаев посетили Liebherr Machines Bulle SA, где разрабатывались и производились двигатели.

Камаз на ралли Дакар

Ралли Дакар, или более известное просто как Дакар, является одним из самых сложных испытаний для водителей, транспортных средств и их компонентов. С 2009 года из соображений безопасности его место проведения — не Северная Африка, а Латинская Америка. В 2014 году финишную черту в Вальпараисо, Чили, пересекли в общей сложности 204 автомобиля в категориях мотоциклов, квадроциклов, легковых и грузовых автомобилей, что составляет лишь около 47% всех стартовавших автомобилей. В категории грузовиков стартовал 71 автомобиль из Росарио в Аргентине. Из этого числа 50 достигли финиша после общей дистанции около 9.370 км, разбитых на 13 этапов.

Команда «Камаз-Мастер», сформированная 25 лет назад, уже много лет доминирует в гонках грузовых автомобилей и с 1996 года побеждала в общей сложности двенадцать раз. Одна из этих побед была в 2013 году с пилотом Эдуардом Николаевым и командой, а другая в 2014 году с водителем Андреем Каргиновым и командой.

Одна из этих побед была в 2013 году с пилотом Эдуардом Николаевым и командой, а другая в 2014 году с водителем Андреем Каргиновым и командой.

Двигатели Liebherr для КамАЗ-Мастер

В связи с изменениями в регламенте по двигателям, которые, среди прочего, предписывают предел рабочего объема 16,5 литров, КамАЗ-Мастер больше не сможет использовать те же двигатели с 2016 года, которые использовались до сих пор. . Из компаний, конкурирующих за поставку двигателей, Liebherr в конечном итоге вышла победителем. Владимир Губа, технический директор гоночной команды «КАМАЗ», выбрал двигатели Liebherr главным образом из-за их надежности: «Для победы в гонке важны не только высокие характеристики двигателя и высокая скорость, но и низкая вероятность отказа и кратчайшие сроки ремонта». В связи с этим он с самого начала очень доверял двигателям Liebherr, учитывая, что они изо дня в день доказывают свою эффективность в горнодобывающих экскаваторах и другом оборудовании в экстремальных условиях, подобных тем, которые испытались во время ралли Дакар. .

.

Большинство команд используют специальные гоночные двигатели для ралли Дакар. КамАЗ специально выбирает серийные комплектующие, чтобы проверить их на прочность во время гонки и получить знания для дальнейшего развития продуктовой линейки КамАЗ. Выбрав 8-цилиндровый двигатель D9508 A7 от Liebherr, мощность которого в серийной версии оценивается в 505 кВт или 686 л.с., а максимальный крутящий момент составляет чуть более 3000 Нм, обе компании были уверены, что смогут использовать большую мощность. резервы.

В гоночной конфигурации, разработанной КамАЗом и Liebherr, достигается максимальная мощность 720 кВт или 965 л.с. при максимальном крутящем моменте 4000 Нм. Двигатель имеет систему впрыска Common Rail от Liebherr и рабочий объем 16,2 литра. 8,9-тонные грузовики могут развивать максимальную скорость 140 км/ч для гонок. Они разгоняются от 0 до 100 км/ч за 10 секунд.

Автомобиль КамАЗ №500 с двигателем Liebherr занял третье место на ралли «Дакар-2014».

Автомобиль КамАЗ №500 с двигателем Liebherr занял третье место на ралли «Дакар-2014».

В гоночной конфигурации основное изменение коснулось нагнетателя/турбокомпрессора, чтобы обеспечить более высокое давление наддува и тем самым способствовать оптимальному сгоранию также большего объема впрыска топлива. В существующих строительных блоках двигателя были выбраны дополнительные основные компоненты, такие как поршень и вкладыши подшипников, чтобы выдерживать особенно высокие нагрузки, возникающие во время гонок. Несущая конструкция двигателя, например, картер и опоры двигателя, уже были спроектированы Liebherr для двигателей серийного производства, чтобы выдерживать большие ударные нагрузки и высокие вибрации. Система смазки также не нуждалась в модификации, поскольку двигатели, как правило, рассчитаны на работу под углом до 45°. Благодаря повышению удельной производительности и крутящего момента эффективность специальной гоночной конфигурации была подтверждена подробной термодинамической компоновкой и всесторонними испытаниями на испытательных стендах Liebherr Machines Bulle SA.

Использование на больших высотах

Двигатели и система впрыска доказали свою эффективность в экстремально тяжелых условиях ралли Дакар – даже на высоте почти до 4300 м в Андах, а также в экстремальной жаре пустыни Атакама . Грузовик под управлением Эдуарда Николаева не только занял третье место в общем зачете, но и выиграл особо сложный седьмой этап. Маршрут длиной 755 км со средней высотой почти 3500 м проходит из Сальты в Аргентине, снова возвращается в Сальту и пересекает горный перевал в Андах на высоте почти 4300 м. На этих экстремальных высотах максимальная мощность двигателя больше недоступна, даже с модифицированной системой впрыска и высокопроизводительными турбонагнетателями. Однако потери в производительности двигателя Liebherr все еще были относительно небольшими. Он часто используется для высотных горных работ, поэтому даже его серийная версия спроектирована для работы на высоте до 2500 м без ограничения производительности.

О реакции нового двигателя во время гонки Эдуард Николаев говорит: «Разница по сравнению с предыдущим двигателем в основном в том, что новый двигатель очень тихий. гораздо внимательнее к двигателю». Даже на малых скоростях двигатель Liebherr выдает большой крутящий момент, что, по мнению Эдуарда Николаева, делает его идеальным для пустынных трасс. Владимир Губа также особо отметил хорошее и эффективное охлаждение двигателя: «Временами температура охлаждающей жидкости и моторного масла достигала максимума 100°C и 113°C. На старом двигателе значения были значительно выше». Температура наружного воздуха во время митинга в некоторых частях пустыни превышала 40°C.

гораздо внимательнее к двигателю». Даже на малых скоростях двигатель Liebherr выдает большой крутящий момент, что, по мнению Эдуарда Николаева, делает его идеальным для пустынных трасс. Владимир Губа также особо отметил хорошее и эффективное охлаждение двигателя: «Временами температура охлаждающей жидкости и моторного масла достигала максимума 100°C и 113°C. На старом двигателе значения были значительно выше». Температура наружного воздуха во время митинга в некоторых частях пустыни превышала 40°C.

Планы на продолжение сотрудничества

Всего «Камаз-Мастер» закупил у Liebherr шесть двигателей для гоночных соревнований. Первоначально испытанные на различных тестовых трассах, возможности двигателей Liebherr также были подтверждены в ралли «Шелковый путь 2013», в ходе которого было выиграно несколько этапов гонки. Для ралли «Дакар-2014» три из пяти грузовиков гоночной команды «Камаз-Мастер» были оснащены двигателями Liebherr. Рабочие отношения, необходимые для достижения этого, должны продолжаться и в будущем. Владимир Губа из компании «Камаз-Мастер» говорит: «Мы рады, что нашли такого хорошего и надежного партнера в лице Liebherr для сердца наших автомобилей. Мы надеемся, что совместная работа в будущем поможет нам добиться дальнейшего успеха».

Владимир Губа из компании «Камаз-Мастер» говорит: «Мы рады, что нашли такого хорошего и надежного партнера в лице Liebherr для сердца наших автомобилей. Мы надеемся, что совместная работа в будущем поможет нам добиться дальнейшего успеха».

- Предыдущее сообщение

- Назад к обзору

- Следующее сообщение

Камаз — Вики | Golden

КАМАЗ — российский производитель грузовых автомобилей, автобусов и двигателей со штаб-квартирой в Набережных Челнах. Он известен своей кабиной над грузовиками.

История

КАМАЗ создан в 1969 году как Камский речной комплекс заводов по производству большегрузных автомобилей (Производственное объединение «КамАЗ»).

Первый грузовик сошел с конвейера 16 февраля 1976. С тех пор более 2,25 млн. произведено грузовиков и около 2,85 млн. тонн. были произведены двигатели. Каждый третий грузовой автомобиль полной массой (ПМТ) от 14 до 40 тонн в России и странах СНГ – это КАМАЗ. Грузовые автомобили КАМАЗ эксплуатируются более чем в 80 странах мира.

Грузовые автомобили КАМАЗ эксплуатируются более чем в 80 странах мира.

КРАТКАЯ ИСТОРИЯ КОМПАНИИ

В 1969 году было принято Постановление ЦК КПСС и Совета Министров СССР, которым предусматривалось строительство комплекса заводов по производству большегрузных автомобилей. Было исследовано 70 потенциальных площадок для размещения объектов. Выбор пал в пользу Набережных Челнов, тогда небольшого городка на Каме. Его преимущества были очевидны. По своему географическому положению Набережные Челны находились в самом центре бывшего Советского Союза. Судоходные реки Кама и Волга, а также близость железнодорожной ветки имели решающее значение для обеспечения всех логистических потребностей строительной площадки в материалах, сырье, оборудовании, комплектующих, а в дальнейшем — для удовлетворения необходимо отправить готовые грузовики клиентам. Существование в регионе крупной строительной компании «КамГЭСэнергострой» позволило завершить строительство заводских корпусов и жилых домов для будущих камазовцев.

Рабочие и инженеры, представляющие более 70 национальностей, собрались в Набережных Челнах, чтобы слиться в «плавильный котел» строительного персонала. Заказы «КАМАЗа» на закупку строительных материалов и оборудования были выполнены всеми министерствами и ведомствами, всего более 2000 предприятий. На самой стройке было занято более 100 тысяч человек. Будущий автомобильный завод оснащался самым современным по современным меркам производственным оборудованием. Среди поставщиков оборудования для объектов КАМАЗ более 700 международных фирм, в том числе такие всемирно известные корпорации, как Swindell-Dressler, Holcroft, CE-Cast, Ingersoll Rand (США), Busch, Hüller Hille, Liebherr (Германия), Morando, Excella, Fata (Италия), Renault (Франция), Sandvik (Швеция), Kamatsu и Hitachi (Япония).

13 декабря 1969 года на строительной площадке Камского автозавода, рассчитанного на выпуск 150 тыс. большегрузных автомобилей и 250 тыс. двигателей в год, был зарыт грунт и вынут первый ковш грунта. Комплекс растений на реке Каме раскинулся на огромной территории площадью 57 кв. км. Параллельно со строительством завода по производству грузовиков решались огромные социальные задачи. Сотни тысяч людей КАМАЗ обеспечил благоустроенным жильем, современными учебными заведениями, детскими садами и яслями, больницами и поликлиниками, многочисленными культурными, спортивными, оздоровительными и досуговыми центрами. КАМАЗ сыграл важную роль в превращении Прикамья в мощный промышленный и научно-исследовательский центр, развитии инфраструктуры пригородной сельскохозяйственной зоны.

двигателей в год, был зарыт грунт и вынут первый ковш грунта. Комплекс растений на реке Каме раскинулся на огромной территории площадью 57 кв. км. Параллельно со строительством завода по производству грузовиков решались огромные социальные задачи. Сотни тысяч людей КАМАЗ обеспечил благоустроенным жильем, современными учебными заведениями, детскими садами и яслями, больницами и поликлиниками, многочисленными культурными, спортивными, оздоровительными и досуговыми центрами. КАМАЗ сыграл важную роль в превращении Прикамья в мощный промышленный и научно-исследовательский центр, развитии инфраструктуры пригородной сельскохозяйственной зоны.

Ежегодно население города увеличивается примерно на 30-40 тысяч человек. Если до начала строительства КАМАЗа в Набережных Челнах проживало 27 тысяч жителей, то сейчас население достигло более полумиллиона человек.

ЭТАПЫ СТРОИТЕЛЬСТВА КАМАЗа

13 декабря 1969 года – на строительной площадке Камского автозавода вынут первый ковш грунта.

Осень 1970 года – залиты первые кубометры бетона в фундамент первого завода КАМАЗа – Ремонтно-инструментального завода, а также литейного производства серого и ковкого чугуна.

Январь 1971 г. – сдан в эксплуатацию первый 12-этажный жилой дом для первопроходцев КАМАЗ в Набережных Челнах.

1973 г. – возведены корпуса практически всех объектов первой очереди комплекса, пущена первая линия городского трамвая, пущен под нагрузку первый энергоблок ТЭЦ.

Май 1974 г. – в опытном цехе Главного конструктора КАМАЗа построен первый двигатель.

1975 г. – на всех предприятиях Комплекса велись строительно-монтажные работы, пуско-наладочные работы технологического оборудования и опытные партии изделий.

Декабрь 1975 г. – на моторном заводе собран первый силовой агрегат по временной (байпасной) технологии, но собственными силами.

16 февраля 1976 года – на конвейере окончательной сборки Автосборочного завода сошел первый грузовик КАМАЗ.

29 декабря1976 г. – Правительственная приемочная комиссия во главе с министром автомобильной промышленности СССР Виктором Николаевичем Поляковым подписала акт приемки, официально сдавший в эксплуатацию первую очередь Камского комплекса заводов большегрузных автомобилей.

Уже к моменту ввода в эксплуатацию первой очереди КАМАЗ приобрел огромные производственные фонды. Это вдвое превышало балансовые активы ВАЗа и в 3 раза превышало отраслевой ориентир Минавтопрома. Темпы роста производства на КАМАЗе были невиданными:

Октябрь 1977 г. — КАМАЗ досрочно выполнил первый годовой план, выпустив 15 000 грузовиков. К концу декабря выпуск достиг 22 тысяч единиц.

Август 1978 г. – выпущен 50-тысячный грузовик.

Июнь 1979 г. – с конвейера окончательной сборки сошел грузовик под №100000.

– с конвейера окончательной сборки сошел грузовик под №100000.

Апрель 1980 г. – выпущен 150-тысячный большегрузный автомобиль.

Февраль 1981 г. – введены в эксплуатацию объекты второй очереди КАМАЗа.

902:40 Февраль 1983 г. – создана производственная фирма «КАМАЗавтоцентр» для гарантийного обслуживания всех автомобилей КАМАЗ и обеспечения запасными частями на весь срок службы автомобиля. Уже к концу первого десятилетия своего существования КАМАЗавтоцентр насчитывал 210 автоцентров, что позволяло оперативно реагировать на требования клиентов, эффективно проводить маркетинговые исследования, максимально оперативно осуществлять ремонт грузовых автомобилей и поставку запасных частей.1986 – КАМАЗы, составлявшие тогда четверть автопарка страны, занятые уборкой зерна, перевозили 60 процентов в год 1986 культур.

1987 – Начато производство микроавтомобилей «ОКА». 21 декабря того же года с конвейера сошла первая малолитражка ОКА-ВАЗ-1111. В 1994 году сдан в эксплуатацию завод по производству микролитражных автомобилей «ОКА», рассчитанный на выпуск 75 000 микроавтобусов в год. В 2005 году Завод мини-автомобилей вошел в состав Группы «Северсталь-Авто».

21 декабря того же года с конвейера сошла первая малолитражка ОКА-ВАЗ-1111. В 1994 году сдан в эксплуатацию завод по производству микролитражных автомобилей «ОКА», рассчитанный на выпуск 75 000 микроавтобусов в год. В 2005 году Завод мини-автомобилей вошел в состав Группы «Северсталь-Авто».

1988 г. – по оценкам экспертов, с начала производства автомобилей КАМАЗ получено около 8 млрд руб. транспортной прибыли. Таким образом, уже к истечению первых десяти лет работы КАМАЗа он полностью окупил все капитальные затраты государства, связанные с его строительством.

17 июля 1988 года была создана заводская гоночная команда «КАМАЗ-мастер», многократные победители различных ралли-рейдов.

25 июня 1990 года Правительством принято решение о создании акционерного общества «КАМАЗ» на базе имущества Производственного объединения. В августе 1990 года производственное объединение «КамАЗ» было преобразовано в акционерное общество.

14 апреля 1993 года пожар, вспыхнувший на заводе двигателей, за считанные минуты охватил весь объект. Огонь не только почти полностью выпотрошил производственный корпус, но и его сложное производственное оборудование было повреждено огнем. С первых же дней ликвидации последствий пожара работы шли по двум направлениям: реконструкция производства мощностью 100 тысяч двигателей и создание производства силовых агрегатов на базе новейшего технологического оборудования. За невероятно короткий срок, благодаря поддержке правительств России и Татарстана, коллективу КАМАЗа удалось буквально воскресить компанию из пепла. Уже 19 декабря93 года завод двигателей возобновил выпуск продукции.

В 1996 году был создан опытный образец самосвала КАМАЗ-6520, который стал базовой машиной новой гаммы.

3 сентября 1996 года решением Общего собрания акционеров ОАО «КАМАЗ» преобразовано в ОАО «КАМАЗ».

Ноябрь 1998 г. – КАМАЗ приступил к выполнению первого заказа на новый самосвал КАМАЗ-65115.

– КАМАЗ приступил к выполнению первого заказа на новый самосвал КАМАЗ-65115.

В декабре 2000 года состоялась презентация нового автобуса НефАЗ-5299 на базе кабины и шасси КАМАЗ-5297.

Ноябрь 2003 г. – На КАМАЗском автосборочном заводе состоялась презентация новой серии городского развозного автомобиля КАМАЗ-4308.

29 июля 2004 года создано ОАО «Индустриальный парк «Мастер Кама».

Март 2004 г. – На конвейере спущен 1 700 000-й грузовик КАМАЗ.

23 ноября 2005 года состоялось торжественное открытие ООО «ЦФ КАМА» — совместного предприятия немецкого концерна ZF Friedrichshafen AG и ОАО «КАМАЗ».

Август 2005 года, в Кокшетау, запущено производство на российско-казахстанском СП «КАМАЗ-Инжиниринг».

В январе 2006 года подписаны документы между ОАО «КАМАЗ» и Cummins Inc. , США, о создании совместного предприятия «КАММИНЗ КАМА».

, США, о создании совместного предприятия «КАММИНЗ КАМА».

12 декабря 2006 года – Прессово-штамповочный завод КАМАЗ выпустил двухмиллионную кабину с начала производства кабин для автомобилей КАМАЗ.

Декабрь 2007 года ОАО «КАМАЗ» подписало договор с компанией «Кнорр-Бремзе Системе фюр Нуцфарцойге ГмбХ» о создании совместного предприятия «КНОРР-БРЕМЗЕ КАМА».

10 марта 2008 года подписаны учредительные документы по созданию совместного предприятия «Федерал Могул Набережные Челны» по производству деталей к цилиндрам и поршням совместно с Federal Mogul Corporation (США).

В декабре 2008 года немецкий концерн Daimler AG приобрел 10% в уставном капитале ОАО «КАМАЗ». Сегодня доля Daimler в российском производителе грузовиков составляет 15%.

В ноябре 2009 года ОАО «КАМАЗ» и Daimler AG подписали соглашения о создании двух совместных предприятий: «Фусо КАМАЗ Тракс Рус» и «Мерседес-Бенц Тракс Восток».

В январе 2010 года ОАО «КАМАЗ» приступило к серийному производству грузовых автомобилей с фейслифтингом кабин.

Февраль 2010 года состоялось открытие совместного предприятия «КАМАЗ Вектра Моторс Лимитед» в Индии.

В НАСТОЯЩЕЕ ВРЕМЯ

В сентябре 2011 года ОАО «КАМАЗ» и Marcopolo S.A. заключили соглашение о создании совместного предприятия по производству и продаже автобусов Marcopolo.

В ноябре 2011 года ОАО «КАМАЗ» было повторно присвоено звание «Пять звезд» в конкурсе Европейского фонда управления качеством по модели EFQM Recognized Excellence.

15 февраля 2012 года с конвейера окончательной сборки КАМАЗ сошел двухмиллионный грузовик.

В июне 2012 года Daimler Trucks и ОАО «КАМАЗ» подписали Лицензионное соглашение, направленное на укрепление сотрудничества в области производства кабин. В соответствии с этим Соглашением Mercedes-Benz должен был предоставить КАМАЗу технологию производства кабин Axor для грузовиков средней грузоподъемности, которую КАМАЗ намеревался установить на свои грузовики нового поколения.

В соответствии с этим Соглашением Mercedes-Benz должен был предоставить КАМАЗу технологию производства кабин Axor для грузовиков средней грузоподъемности, которую КАМАЗ намеревался установить на свои грузовики нового поколения.

Март 2013 г. – ОАО «КАМАЗ» и концерн PALFINGER AG заключили Соглашение о сотрудничестве.

16 октября 2013 года на КАМАЗском автосборочном заводе состоялась сборка шасси десятитысячного автобуса.

В декабре 2013 года начато серийное производство магистрального седельного тягача КАМАЗ-5490 – ядра новой линейки КАМАЗ.

19 августа 2014 года КАМАЗ подписал соглашения с PALFINGER AG (Австрия) о создании двух совместных предприятий: нового производства гидроцилиндров и телескопических цилиндров и монтажного центра.

В 2015 году КАМАЗ запустил в серийное производство две новые модели грузовых автомобилей — седельный тягач КАМАЗ-65206 и бортовой дальнобойщик КАМАЗ-65207, а также электробусы, разработанные совместно с российской инжиниринговой компанией «Драйв Электро».

22 апреля 2015 года КАМАЗ официально открыл производство грузовых автомобилей КАМАЗ и автобусных шасси с газовыми двигателями.

В июне 2015 года на КАМАЗе начались первые тест-драйвы беспилотного автомобиля, разработанного совместно с АО «ВИСТ Групп» и Cognitive Technologies.

26 июня 2015 года во исполнение решения годового общего собрания акционеров ОАО «КАМАЗ» переименовано в Открытое акционерное общество «КАМАЗ».

В сентябре 2015 года КАМАЗ представил концепт прорывной кабины КАМАЗ-2020 на выставке COMTRANS 2015. В том же месяце ПАО «КАМАЗ» и HAWTAI Motor Group Co подписали соглашение о двустороннем проекте создания совместного предприятия, в соответствии с которым обе стороны должны были создать через совместное предприятие производственную базу тяжелых грузовиков КАМАЗ в Китае и построить совместное предприятие для производства пассажирских автомобилей марки Hawtai. автомобилей в Татарстане.

автомобилей в Татарстане.

В 2016 году компания отметила 40-летие выпуска первого автомобиля. С конвейера сошли первые самосвалы КАМАЗ-6580 и КАМАЗ-65802 из новой линейки.

В марте 2016 года ПАО «КАМАЗ» и Daimler AG приступили к строительству завода по совместному производству кабин (производство и покраска каркасов кабин) в Набережных Челнах. Это совместное предприятие является еще одним шагом в рамках стратегии Госкорпорации Ростех по привлечению «умных» инвестиций, которые открывают доступ к ноу-хау, позволяют осваивать новые рынки и получать дополнительные финансовые средства.

В августе 2016 года в рамках Московского Международного Автосалона состоялась презентация эксклюзивной концепции городской транспортной системы с использованием беспилотных автобусов, в разработке которой принимает участие ПАО «КАМАЗ». Проект имеет кодовое название SHUTTLE. В основе перспективной идеи — запуск на городские проспекты нескольких 12-местных автобусов с системой автономного вождения. Автономные транспортные средства рассматриваются как альтернатива обычным многоместным автобусам, управляемым водителями и курсирующим по строго заданным маршрутам.

Автономные транспортные средства рассматриваются как альтернатива обычным многоместным автобусам, управляемым водителями и курсирующим по строго заданным маршрутам.

1 сентября 2016 года начал работу Многофункциональный центр прикладных квалификаций в машиностроении по проекту ПАО «КАМАЗ» и Министерства образования и науки Татарстана.

В 2017 году более 100 комплектаций грузовых автомобилей и шасси, в том числе 5 новых моделей поколения К-4: седельный тягач КАМАЗ-5490 НЕО, КАМАЗ-6580 (6х4), КАМАЗ-65801 (8х4), КАМАЗ-65802 Самосвалы (6х6), шасси КАМАЗ 5325. Следующее поколение автомобилей КАМАЗ (К5) находится в разработке. Первый образец КАМАЗ-54901, был представлен на выставке COMTRANS-2017.

В апреле 2017 года автомобили КАМАЗ-5490 НЕО запущены в серийное производство на автомобильном заводе КАМАЗ.

КАМАЗ стал первым российским производителем, освоившим и выведшим на российский рынок уникальную модель пассажирского транспорта – электробус КАМАЗ-6282, который заряжается от сверхбыстрой зарядной станции за 8-12 минут (заряда хватает на 70 км пути). ).

).

В октябре 2017 года КАМАЗ передал своему стратегическому партнеру здание нового завода по производству каркасов кабин. Производственная площадка была построена всего за полтора года. Daimler приступил к установке оборудования. Изготовленные каркасы кабин будут поступать как на конвейер КАМАЗ, так и на сборку грузовых автомобилей Mercedes-Benz.

В ноябре 2017 года в корпусе газового транспорта автомобильного завода произведен 1000-й большегрузный автомобиль, работающий на компримированном природном газе.

В декабре 2017 года на моторном заводе собраны первые образцы нового рядного шестицилиндрового двигателя КАМАЗ Р6 для грузовиков К5.

В 2018 году КАМАЗ первым вышел на рынок Москвы с пассажирским электротранспортом. По контракту российская столица получит от компании 100 электробусов и 31 зарядную станцию. Уникальный инновационный транспорт создан по сложнейшему техническому заданию заказчика и заряжается от сверхбыстрых зарядных станций всего за 10-20 минут. КАМАЗ гарантирует обслуживание всех этих автомобилей в течение 15 лет, и это первый случай, когда они работают по контракту жизненного цикла.

КАМАЗ гарантирует обслуживание всех этих автомобилей в течение 15 лет, и это первый случай, когда они работают по контракту жизненного цикла.

С 2018 года КАМАЗу принадлежит АО «Объединенные автомобильные технологии» — крупный производитель автокомпонентов. Компания владеет 12 производственными площадками, расположенными в пяти регионах Российской Федерации (Владимирская, Самарская, Рязанская, Пензенская и Ульяновская области), численность персонала достигает 10,5 тыс. человек, выручка составляет более 18 млрд рублей. Холдинг является крупнейшим в России производителем автокомпонентов. Группа ПАО «КАМАЗ» планирует продолжить интеграцию этой компании. Это приобретение позволит значительно расширить бизнес автокомпонентов КАМАЗа, что послужит толчком к развитию компетенций и технологий на благо всей российской автомобильной промышленности.

В мае 2018 года запущен новый завод по производству каркасов кабин. Производственная площадка была построена всего за полтора года. Изготовленные здесь каркасы кабин для автомобилей КАМАЗ нового поколения К-5 также поступят на сборочный завод грузовиков Mercedes-Benz.

Изготовленные здесь каркасы кабин для автомобилей КАМАЗ нового поколения К-5 также поступят на сборочный завод грузовиков Mercedes-Benz.

В 2018 году КАМАЗ вышел на рынок Узбекистана. Государственная корпорация «КАМАЗ» и АО «Узавтосаноат» создали новое совместное предприятие ООО «СП КАМАЗ АЗИЯ ЦЕНТР» по производству, реализации и послепродажному обслуживанию грузовой техники марки КАМАЗ.

В 2019 году, автомобили поколения K5 и автомобили поколения K4, работающие на СПГ, должны быть запущены в производство.

В 2019 году ООО «КАМАЗ Weichai» и китайская корпорация Weichai Power Ltd планируют полностью зарегистрировать совместное предприятие по производству промышленных дизельных двигателей объемом более 17 литров, мощностью от 520 до 2000 кВт. СП разместится на вакантных площадях дочернего предприятия КАМАЗа в Ярославской области – ОАО «Тутаевский моторный завод».

В 2019 году компания продолжает без сбоев развивать свой проект в Узбекистане. На мощностях совместного предприятия с АО «Госкорпорация «Узавтосаноат» начат выпуск автомобилей КАМАЗ, организованы их продажи и сервисное обслуживание на рынке Узбекистана.

На мощностях совместного предприятия с АО «Госкорпорация «Узавтосаноат» начат выпуск автомобилей КАМАЗ, организованы их продажи и сервисное обслуживание на рынке Узбекистана.

В начале 2020 года КАМАЗ предоставил свои помещения для ПАО «МТС» и Ericsson, которые при поддержке правительства Республики Татарстан развернули первую в России промышленную 5G-зону частной сети LTE. Предприятие надеется оптимизировать свое производство и получить конкурентное преимущество благодаря технологиям беспроводного доступа 5G и LTE.

В 2020 году КАМАЗ получил патент на электрический беспилотный грузовик без кабины водителя Shuttle. На КАМАЗе разработан мобильный крышный модуль для автономного управления автомобилем. Проект получил название «Аватар». НТЦ «КАМАЗ» разработал и изготовил КАМАЗ-65805 — первый автомобиль в новой линейке карьерных самосвалов, предназначенных для работы в средних и малых карьерах.

10 декабря 2020 года ПАО «КАМАЗ» и Санкт-Петербургский политехнический университет Петра Великого (СПбПУ) представили совместную разработку – электромобиль – на VII ежегодной национальной выставке «ВУЗПРОМЭКСПО-2020».

В 2021 году КАМАЗ вывел на рынок новые модели автомобилей поколения К5 – грузовой автомобиль КАМАЗ 65659 и два самосвала – КАМАЗ-65951 (8х4) и КАМАЗ-65952 (6х6), предназначенные для перевозки различных сыпучих грузов. В дополнение к этому компания представила самый большой российский карьерный самосвал КАМАЗ-65807 полной массой 95 т, грузоподъемность 65 т.

КАМАЗ-65807

В 2021 году КАМАЗ представил новинки в линейке городского пассажирского электротранспорта: сверхбольшой низкопольный сочлененный электробус (гармошка) и троллейбус КАМАЗ-65825 с увеличенным пробегом до 20 км.

В апреле 2021 года сборочное (окончательное) производство электробусов КАМАЗ на Сокольническом вагоноремонтно-строительном заводе (СВАРЗ) в Москве. Уже в июне первые автобусы, собранные на СВАРЗе, начали курсировать по московским маршрутам.

В июне 2021 года прессово-штамповочный завод запустил новое производство рам. На предприятии будет производиться рама для грузовиков К5, после 2021 года – для грузовиков К4, а позже новая технология будет применена для К3. Производственная мощность составляет 65 000 рам в год.

На предприятии будет производиться рама для грузовиков К5, после 2021 года – для грузовиков К4, а позже новая технология будет применена для К3. Производственная мощность составляет 65 000 рам в год.

В 2021 году инженеры КАМАЗа приступили к разработке автомобилей на водороде: в сентябре КАМАЗ представил свой первый автобус на водородных топливных элементах КАМАЗ-6290.

ОБЩИЕ СВЕДЕНИЯ

ОСНОВНЫЕ ФАКТЫ

Группа компаний «КАМАЗ» — крупнейший производитель грузовых автомобилей в Российской Федерации. ПАО «КАМАЗ» входит в топ-20 мировых производителей большегрузных автомобилей и занимает 14-е место по объемам производства большегрузных автомобилей полной массой более 16 тонн.

Производственная мощность 71 тыс. автомобилей в год.

Компания входит в состав Госкорпорации Ростех.

Уставный капитал КАМАЗа составляет 35,36 млрд рублей. Крупнейшие пакеты акций принадлежат государству и коммерческим банкам.

Единая производственная база Группы организаций ПАО «КАМАЗ» объединяет в себе полный цикл производства грузовой техники, начиная от проектирования, изготовления, сборки автомобилей и комплектующих и заканчивая реализацией готовой продукции и сервисным обеспечением.

В группу технологических процессов входят несколько крупных заводов, занимающихся производством грузовых автомобилей. На промплощадке в Набережных Челнах расположены следующие производства: Кузнечно-литейный завод, Завод двигателей, Прессово-штамповочный завод, Грузосборочный завод, Ремонтно-инструментальный завод, Индустриальный парк «Мастер». Крупнейшими дочерними предприятиями, расположенными за пределами Набережных Челнов, являются ПАО «НЕФАЗ» и ПАО «ТЗА» (Республика Башкортостан).

Группа компаний «КАМАЗ» объединяет более 100 организаций, расположенных в России, странах ближнего и дальнего зарубежья.

Среднесписочная численность технологической группы «КАМАЗ» за девять месяцев 2021 года составляет 31 820 человек.

В декабре 2021 года произведено 4 478 машинокомплектов (4 465 единиц за аналогичный период прошлого года). Всего в 2021 году было произведено 44 136 единиц, что на 18% больше, чем в 2020 году (37 345 единиц).

Также в 2021 году 47,9Изготовлено 49 двигателей и силовых агрегатов (40 848 шт., +17% год-к-году). За 2021 год поставлено запчастей на сумму 30,7 млрд рублей (25,04 млрд рублей, +22,6% в 2020 году).

Группа «КАМАЗ» получила высокие финансовые результаты за шесть месяцев 2021 года (по МСФО). Консолидированная выручка ПАО «КАМАЗ» достигла 118 853 млн рублей, что на 40% выше уровня прошлого года. Чистая прибыль компании составила 3 969 млн руб. (+3 937 млн руб. г-к-г). EBITDA за отчетный период увеличилась в 1,8 раза и составила 10,9 руб. 96 млн (6 месяцев 2020 г.: 6 062 млн руб.).

96 млн (6 месяцев 2020 г.: 6 062 млн руб.).

Драйвером роста является увеличение продаж грузовых автомобилей на 45% по сравнению с первым полугодием 2020 года. Выручка от продаж грузовых автомобилей за первое полугодие 2021 года получена в размере 77 837 млн рублей, прирост г-к-г составил 60 %.

Сегмент автобусов, электробусов и спецтехники показал значительный рост продаж (+47% к прошлогоднему показателю).

По предварительным данным, за 11 месяцев 2021 года КАМАЗ выручил 234,7 млрд рублей, EBITDA составила 19,3 млрд рублей – это плюс 24% к бизнес-плану и плюс 48% к уровню 2020 года.

Рыночная капитализация компании на начало декабря составляет 71,5 млрд рублей, что является результатом рекорда Группы «КАМАЗ». финансовые показатели за последние несколько лет в 2020 году и 1 полугодии 2021 года.

ПАО «КАМАЗ» по-прежнему лидирует в производстве грузовых автомобилей полной массой более 14 тонн, занимая 47% этого рынка. При этом доля тракторов, реализуемых под маркой КАМАЗ, сегодня превышает 30%. Доля выросла благодаря запуску моделей К4 и последнего поколения К5.

При этом доля тракторов, реализуемых под маркой КАМАЗ, сегодня превышает 30%. Доля выросла благодаря запуску моделей К4 и последнего поколения К5.

КАМАЗ-МАСТЕР

В 2021 году команде «КАМАЗ-мастер» исполнилось тридцать три года. Это до сих пор единственная российская заводская команда, успешно представляющая страну в мировом автоспорте. Многократный призер и девятнадцатикратный победитель супермарафона «Дакар». «КАМАЗ-мастер» — лучшая в мире команда по гонкам на грузовиках.

В состав команды «КАМАЗ-мастер», сформированной только из гонщиков «КАМАЗ», входят 5 победителей Кубка мира, 16 мастеров спорта международного класса, 12 заслуженных мастеров спорта России, 16 мастеров спорта. Возглавляет гоночную команду Владимир Чагин, семикратный победитель ралли «Дакар», мастер спорта международного класса, заслуженный мастер спорта России. КАМАЗ уверенно превращает свой победный послужной список в Дакаре в успех своего бизнеса.

с.

с.