Почему карбон не используется в массовом автопроме — Автомобили

Карбон – народное название, транслитерированное с английского слова carbon – уголь, которое в свою очередь было заимствовано еще из латыни. Углепластик представляет собой полимерный композиционный материал, состоящий из нитей углеродного волокна, переплетенных под определенным углом — как шерсть в свитере. Только очень прочный, с высокой степенью натяжения, низким весом и низким температурным расширением. Из-за его дороговизны композит может применяться как усиливающее дополнение, например, к стали — тогда материал получит приписку «усиленно углепластиком», CFRP.

Зона применения

Свою блистательную карьеру карбон начал с ракетных двигателей, а сегодня применяется в самых различных сферах — от производства удочек до самолетостроения. И в автопромышленности — не в последнюю очередь, прежде всего, в структуре кузова, а также элементах отделки экстерьера и интерьера.

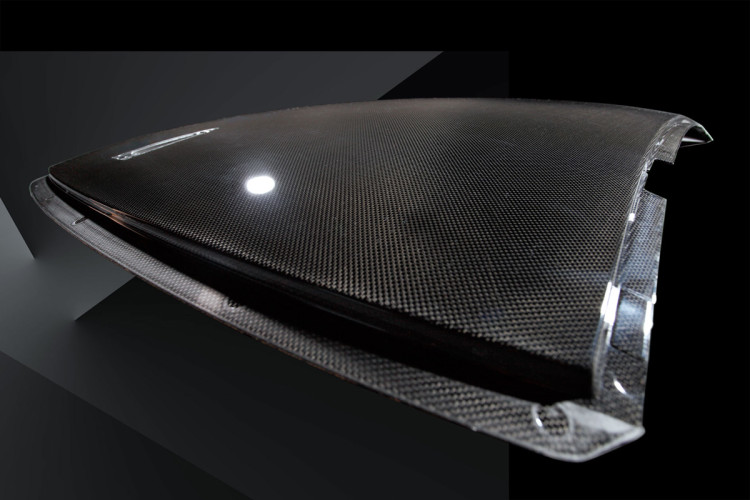

Углепластик хорош тем, что обладает высокой прочностью, жесткостью и малой массой — он прочнее алюминия и легче стали, оказываясь более эффективным материалом. У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

У кузова, изготовленного с применением композита, больше жесткость на кручение, что играет на руку безопасности автомобиля, и выше стойкость к коррозии. Даже применение части карбоновых деталей, даже только в отделке интерьера, снижает массу автомобиля, а значит, повышает топливную экономичность и динамические характеристики. При массовом применении повысилась бы и общая безопасность на дорогах при авариях, а также безопасность пешеходов.

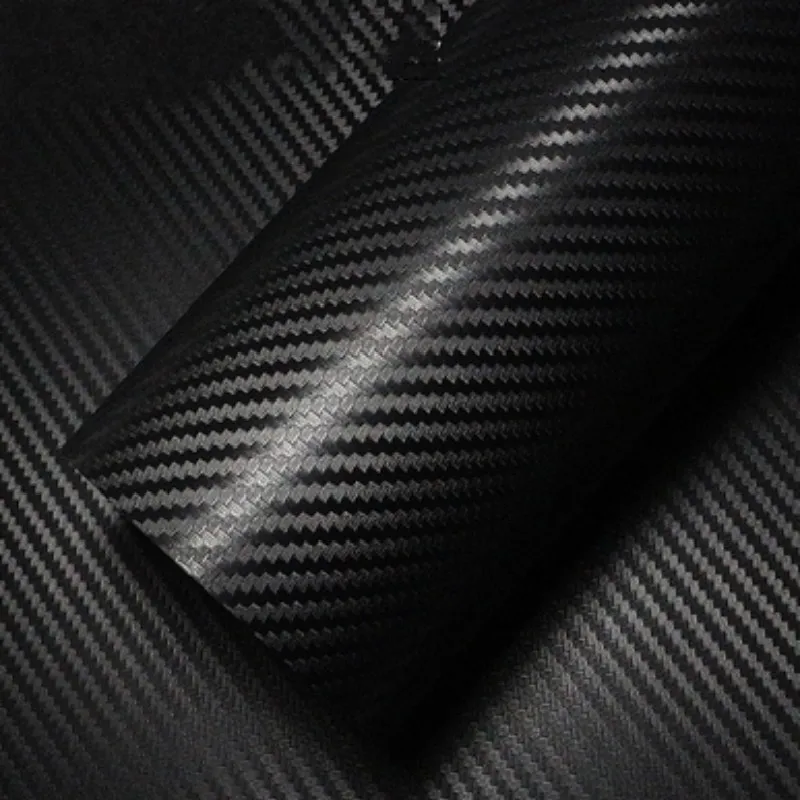

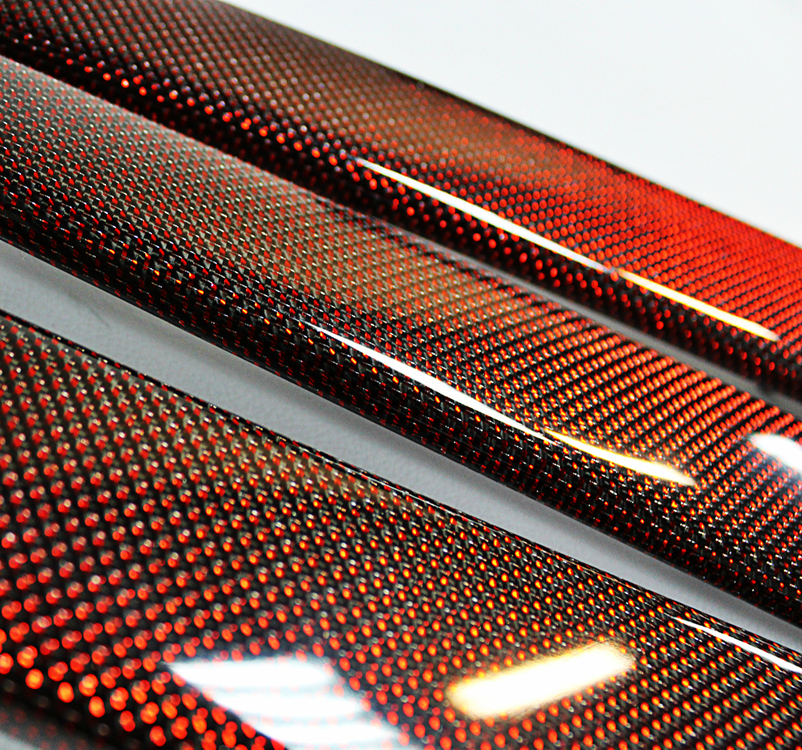

Да и просто карбон считается красивым и стильным материалом — ведь спросом пользуется даже имитация «под карбон», которую с удовольствием используют в деталях и интерьере недешевых машин. Что уж говорить о пленке «под карбон», которая не добавляет кузову ни прочности, ни легковесности.

Однако из-за своей дороговизны углепластик далек от рынка массовых автомобилей и используется только в эксклюзивных дорогостоящих моделях, а также автоспорте. Но почему этот материал в прямом смысле «на вес золота»?

Дорогое производство

Окончательный ценник автомобиля в автосалоне складывается из сотни факторов: необходимость окупить затраты на создание идеи и разработку проекта, зарплаты дизайнеров и маркетологов, стоимость рекламы и имидж бренда. И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

И мы можем только догадываться, насколько отличается себестоимость автомобиля от его покупательской цены.

Затраты на производство кузова с применением углепластика, его обработка и сборка мало чем отличаются от той же стали. Однако причина дороговизны композитной автомобильной детали объективна — дорог сам материал. Стоимость сырья составляет 20 долларов за килограмм, в то время как килограмм стали обойдется менее чем в один доллар.

Во-первых, из-за высокого спроса (например, из-за широкого применения в самолетостроении) на рынке наблюдается дефицит волокна, что также играет на его подорожание.

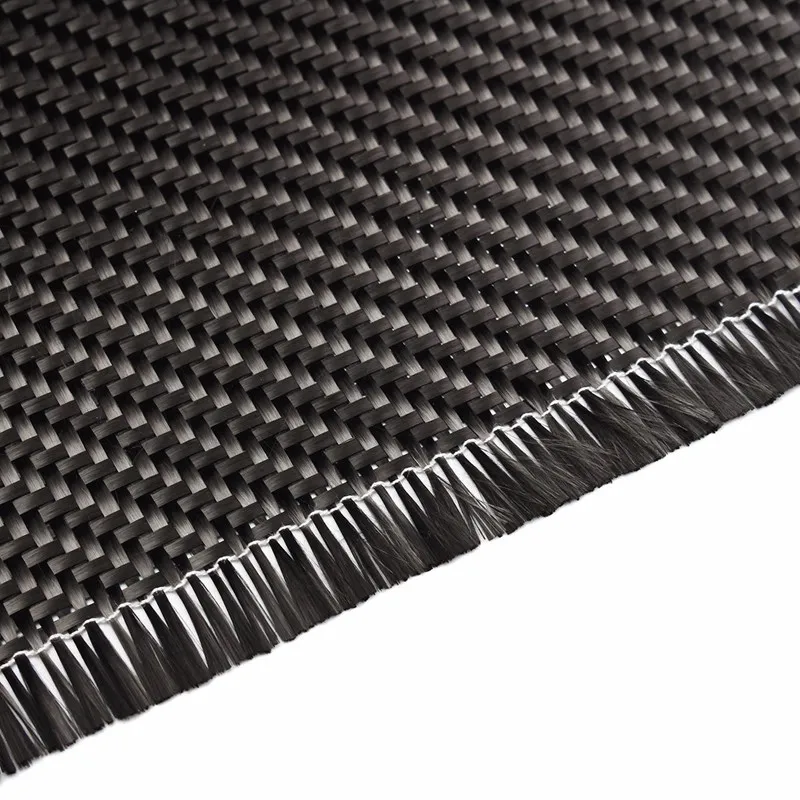

Во-вторых, сам процесс производства углеволокна очень трудоемкий и дорогостоящий. Итак, начинается все еще с нитей, из которых «вяжется» карбоновая пластина. Углеродные волокна получают за счет термической обработки химических и природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Сначала происходит окисление исходного волокна – на воздухе при температуре 250 градусов Цельсия в течение 24 часов, потом стадия карбонизации — нагрев волокна в среде азота или аргона при температуре от 800 до 1500 градусов Цельсия, а затем графитизация в инертной среде при температуре 1600-3000 градусов. В результате количество углерода в волокне доводится до 99%.

В результате количество углерода в волокне доводится до 99%.

И на выходе одно только стартовое сырье становится в два раза дороже, чем исходный материал, так как половина элементов просто сгорает. Не считая расходов на специализированное оборудование и затрачиваемую энергию — представьте, сколько это стоит при обработке в перечисленных выше условиях и температурах, да и сами автоклавы (оборудование) значительно дороже. Более того, нужно избавиться от исключенных элементов, а утилизация этих «отходов производства», не вредящая окружающей среде, еще один важный пункт в счете расходов.

И это мы только сделали нити, а ведь из них еще надо «сплести полотно», которое и будет обладать той удивительной прочностью. И прежде всего, придется убедиться, что все нити одинаковы и равномерно растягиваются, иначе в полотне какие-то из них будут более уязвимы, а следовательно, сломаются. Так что необходимы сложные и дорогостоящие меры контроля качества изделий — в случае ошибки при производстве материал окажется хрупким, а не суперпрочным.

Затем нити работают с термоактивными смолами, которые их «склеивают», в результате и получается композит. Эти смолы также дороже обычных. А ведь композиту еще нужно придать форму, что занимает около часа — очень долго, если сравнивать с тем, как быстро штампуются кузовные панели из стали. Деталь из углепластика производится двумя способами. При прессовании углеткань выстилается в форму, смазанную антиадгезивом (например, мылом), пропитывается смолой, излишки смолы удаляются в ваккуме или под давлением, смола полимеризуется. Второй вариант — контактное формование: берется исходная деталь (например, металлический бампер), смазывается разделительным слоем, сверху напыляется монтажная пена. После затвердевания слепок смазывают разделительным слоем и выкладывают пропитанную углеткань, которая прокатывается, полимеризуется и затем снимается.

И наконец карбон, несмотря на свою прочность, уязвим для точечных ударов, а треснувший углепластик плохо пригоден к ремонту. Невидимые глазу внутренние трещины и расслоения приводят к снижению плотности. Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Скорее всего, поврежденную композитную деталь автомобиля придется заменять.

Вот что рассказал порталу «АвтоВзгляд» директор по послепродажному обслуживанию «Ауди Центр Восток» Алексей Кирдяшов:

— Высокая стоимость углепластика объясняется в первую очередь тем, что для изготовления карбона требуются высококачественные дорогостоящие компоненты и используется сложный процесс производства. На цену материала также влияют его уникальные характеристики — прочность и легкость. Это естественно, что за такое «ноу-хау» и эксклюзивные свойства продукта производители делают наценку, объясняя это тем, что карбон — будущее в автомобилестроении, авиастроении, изготовлении электроники, строительстве и многом другом. Продукт пользуется спросом, но еще не используется массово из-за своей стоимости…

Путь к удешевлению

Но коль дорого стоит производство, а не сам «алмаз», то его можно удешевить, упростив и удешевив технологию получения углеволокна. И, судя по последним заявлениям, производители композитов уже близки к этому. Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

Ради совершенствования технологий производства карбона создан специальный немецкий проект MAI Carbon, на который работает более 70 компаний, институтов и лабораторий, в том числе Audi и BMW. И по словам его руководителя Клауса Дрекслера, затраты на производство углеволокна могут быть снижены на 90%. В результате композит может стать значительно дешевле, а значит, доступным для массового автомобильного производства. А при увеличении объемов производства кузова из углепластика станут стоить столько же, сколько стальные, и появятся у дешевых автомобилей.

По словам Дрекслера, для удешевления и ускорения производства нужно сделать процесс более автоматизированным. Подробностей участники проекта пока не раскрывают, однако в качестве реального примера можно вспомнить литиевые батареи, которые в последние годы удается делать все более доступными. Пассажирская клетка электрокара BMW i3 выполнена из композита, а ведь это уже массовая модель.

Например, технология струйного переноса сухой смолы, разработанная и запатентованная австралийской компанией Quickstep на средства правительства, уже позволяет автоматизировать изготовление кузовных панелей. Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Робот распыляет смолу особого состава в сухом виде, что позволяет избавиться от дорогостоящей подготовки жидкой смолы. Анализируется применение в качестве карбонового сырья лигнина, который получают из древесины и который по прочности на сжатие соответствует бетону, или подогрев при помощи плазмы. Ищут способы заставить углепластик работать с термопластиковыми смолами, что может удешевить производство на 60-70% и упростить устранение ошибок.

Похоже, революция на пороге.

Углепластик | это… Что такое Углепластик?

ТолкованиеПеревод

- Углепластик

Углепл́астик (углеродопласт) — композиционный материал на основе углеродного волокна и синтетической смолы.

Также называют — карбоном или карбонопластиком.

Плотность от 1450 кг/куб.м.

Материалы отличаются высокой прочностью, жёсткостью и малым весом, часто прочнее стали, но гораздо легче(по удельным характеристикам превосходит высокопрочную сталь, например 25ХГСА).

Вследствие дороговизны (1 кг отечественной угольной ткани = 8…10 т.р.), этот материал применяют обычно в качестве усиливающих дополнений в основном материале конструкции (не всегда, а только при экономии средств и отсутствия необходимости получения максимальных характеристик).

Производство

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Контактное формование: На примере изготовление бампера: берется металлический исходный бампер(-«болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр,…). После отверждения — снимается — это матрица. Затем ее смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а можно пропитывать кисточкой или поливом прямо в матрице.

Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печке, если нет, то при комнатной температуре — 20 гр. Цельсия). Затем бампер снимается, если надо — шлифуется и красится.

Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печке, если нет, то при комнатной температуре — 20 гр. Цельсия). Затем бампер снимается, если надо — шлифуется и красится.Трубы и иные цилиндрические изделия производят намоткой.

Форма волокна: нить, лента, ткань.

Смола: эпоксидная.

Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Применение

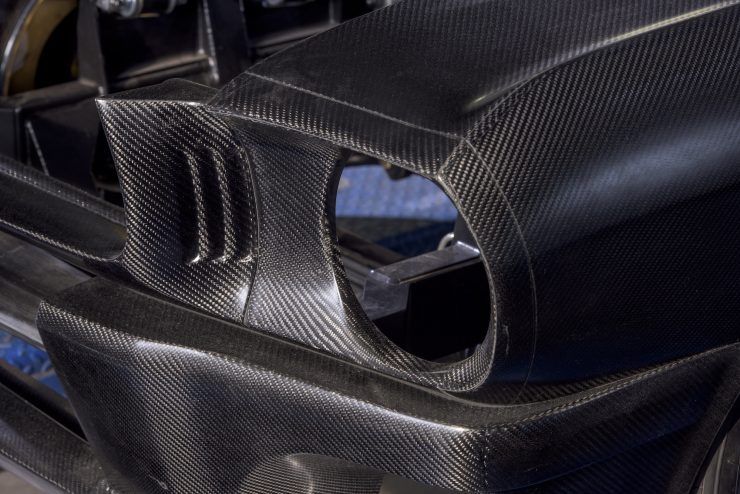

Корпус зеркала гоночного автомобиля из углепластика

Используется вместо металлов во многих изделиях, от частей космических кораблей до удочек

- ракетно-космическая техника

- авиатехника (самолётостроение, вертолётостроение)

- судостроение (корабли, спортивное судостроение)

- автомобилестроение (спортивные автомобили, мотоциклы, тюнинг и отделка)

- наука и исследования

- спортивный инвентарь (велосипеды, удочки)

- медицинская техника

- рыболовные снасти (удилища)

Ссылки

- Первый русскоязычный журнал о Композиционных Материалах

- Aerospace Composite Products

- ФГУП ОНПП Технология

- справочник Дж.

Любина «Композиционные материалы», М., 1988

Любина «Композиционные материалы», М., 1988

Wikimedia Foundation. 2010.

Нужен реферат?

Синонимы:

пластмасса, углеволокнит, углепрессволокнит, углеродопласт, углетекстолит

- Нашествие

- Комбатант

Полезное

Углеродные волокна и углепластик | SGL Carbon

- Home

- Углеродное волокно и углепластик

Углепластик (CFRP) — настоящий высокотехнологичный материал. Благодаря своим свойствам, превосходящим свойства стали и алюминия, он постоянно открывает новые области применения и уже стал во многих областях незаменимым. Мы отправим вас в путешествие в мир углеродных волокон и увидим, как микроскопически тонкие волокна в конечном итоге превращаются в пластик, армированный углеродным волокном.

- Что такое углеродные волокна?

- Как производятся углеродные волокна?

- Какие типы углеродных волокон существуют?

- Что означает углепластик?

- Как производится углепластик?

- Какими свойствами обладает углепластик?

- Где используется углепластик?

- В чем разница между углепластиком и стеклопластиком?

Углеродные волокна представляют собой промышленно производимые волокна, очищенные таким образом, что они почти полностью состоят из углерода. Они микроскопически малы и примерно в восемь раз тоньше человеческого волоса.

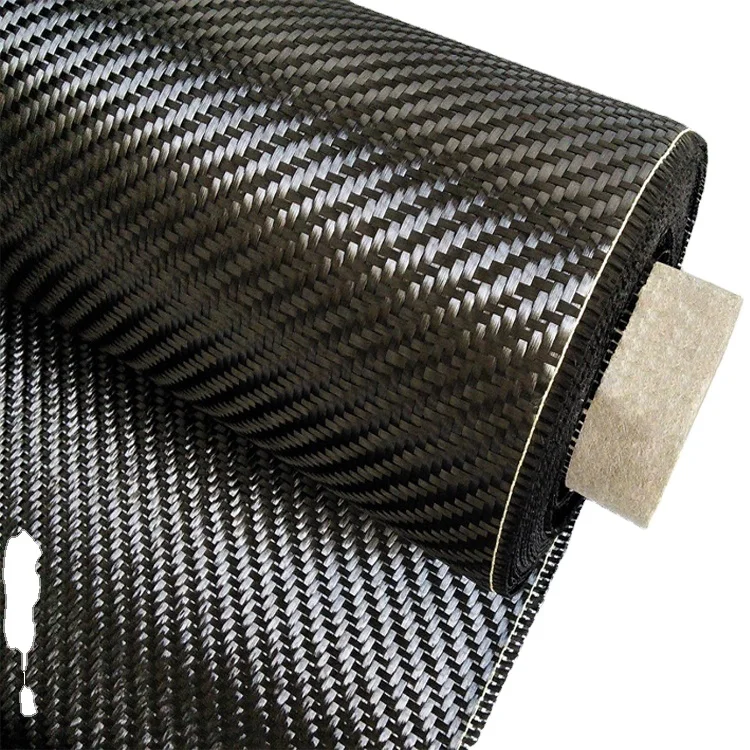

Чтобы сделать их пригодными для различных целей, от 1000 до 60000 нитей объединяют в комплексную пряжу (ровинг), которая наматывается на катушку.

Углеродные волокна являются продуктом высокотехнологичного производственного процесса. Он начинается с исходного продукта, такого как полиакрилонитрил (ПАН). Полиакрилонитрил представляет собой твердое вещество в виде белого порошка. Он твердый и жесткий, а также устойчив к химическим веществам и растворителям. На первом этапе из него изготавливаются тонкие нити, которые затем наматываются на катушку – получается так называемый «предшественник» ПАН.

Он твердый и жесткий, а также устойчив к химическим веществам и растворителям. На первом этапе из него изготавливаются тонкие нити, которые затем наматываются на катушку – получается так называемый «предшественник» ПАН.

На следующем этапе эти нити помещаются в печь. Сначала они окисляются при температуре от 200 до 300 градусов Цельсия, а затем карбонизируются при температуре от 1200 до 1800 градусов Цельсия. Остаются нити с очень высоким содержанием углерода и высокой прочностью. После обработки поверхности и нанесения проклейки углеродное волокно наматывается и готово к использованию.

Обзор процесса производства наших углеродных волокон (© SGL Carbon)Уже во время производства прекурсора желаемые свойства придаются более поздним углеродным волокнам. Углеродные волокна различаются в основном следующими свойствами:

- Количество отдельных волокон или нитей в ровинге

- Диаметр и форма нитей

- Прочность, модуль и полученное удлинение

- Поверхностные свойства, которые также определяют последующую гармонию с различными пластическими системами в композитных материалах

В зависимости при окончательном применении также меняются требования к углеродным волокнам и компонентам из углепластика.

Ассортимент изделий из углеродного волокна можно найти на странице с обзором материалов или в нашей брошюре.

Страница материалов Углеродные волокна

Загрузить брошюру «The enablers»

CFRP — это сокращение от армированного углеродным волокном пластика. Углепластик представляет собой материал, состоящий из нескольких составляющих: основного или несущего вещества, также называемого матрицей, и второго армирующего компонента, углеродного волокна, встроенного в матрицу. Обычно в качестве матричного материала выбирают синтетическую смолу. Отвержденный композит имеет различные механические свойства в зависимости от типа используемых углеродных волокон, матрицы и производственного процесса.

Существуют различные способы производства углепластика, которые предлагают различные преимущества с точки зрения производственных затрат и/или диапазона свойств, в зависимости от области применения.

Мы производим детали из углепластика от прототипа до серийного производства. Используются следующие технологии производства:

- Prepreg compressing molding

- Autoclave technology

- Winding methods

- Blowing methods

- RTM process (Resin Transfer Molding)

- Wet pressing

- Braiding

- Tape laying

- Fiber placement

The diagram on the right На стороне руки показаны различные способы изготовления компонента из углепластика.

Пример процесса производства пластика, армированного углеродным волокном (© SGL Carbon) Прежде всего, большое значение имеют его малый вес и прочность: углепластик почти в пять раз легче стали и имеет лишь около 60% веса алюминия.

Прежде всего, большое значение имеют его малый вес и прочность: углепластик почти в пять раз легче стали и имеет лишь около 60% веса алюминия.Другие свойства включают высокую усталостную прочность, прозрачность для рентгеновских лучей и низкое тепловое расширение. На конкретные свойства отдельного компонента можно целенаправленно воздействовать, контролировать и оптимизировать.

Вы можете прочитать о том, на что мы в SGL Carbon обращаем внимание и какие возможности открываются благодаря нашему портфолио, в нашей брошюре по продуктам.

Загрузить брошюру «Оптимизаторы веса»

Возможности применения углепластика не ограничены. Сегодня наиболее распространенными сферами применения углепластика являются аэрокосмическая промышленность, автомобилестроение и ветроэнергетика. В медицинской технике, робототехнике, технике автоматизации, измерительной технике и оптике, а также в машиностроении и в сфере спорта и отдыха углепластик можно использовать по-разному.

Мы предлагаем решения из углепластика почти для всех областей применения и консультируем наших клиентов по всей цепочке создания стоимости — от волокна до проектирования, прототипов и серийного производства. Свяжись с нами!

Свяжись с нами!

Наши рынки и решения

Сколько стоит углепластик в целом сказать нельзя. Цены очень индивидуальны и зависят от разработки, типа, производства и соответствующего количества штук, в которых производится углепластик. Если у вас есть конкретное требование или запрос, пожалуйста, свяжитесь с нами.

Пластик, армированный углеродным волокном (CFRP), и пластик, армированный стекловолокном (GFRP), отличаются, прежде всего, использованием разных волокон. Как следует из названия, углеродные волокна используются для углепластика, тогда как стеклянные волокна используются для стеклопластика. Пластмассы на основе углеродных волокон обладают значительно большей прочностью, а также легче из-за меньшей плотности. Стеклянные волокна, с другой стороны, дешевле, поэтому их часто используют.

SIGRAFIL ® Short Carbon Fibers

PANOX ® Oxidized PAN Fibers

SIGRATEX ® Textile Materials

SIGRACOMP ® CFRP Components

CFRP Lightweight Components for the Automotive Industry

CFRP Lightweight Components for the Аэрокосмическая промышленность

Легкие компоненты из углепластика для медицинской техники

SIGRAPREG ® Предварительно пропитанные материалы

Если у вас есть дополнительные вопросы об углеродных волокнах или пластмассах, армированных углеродным волокном (CFRP), обращайтесь к нам в любое время. .

.

Я прочитал и понял правила защиты данных.*

* Обязательные поля

Не заполняйте это поле!

SIGRABOND® Углерод, армированный углеродным волокном | SGL Carbon

- Главная

- Рынки и решения

- Материал

- SIGRABOND Углерод, армированный волокном

Легкий, высокопрочный, надежный.

Углерод, армированный углеродным волокном (C/C, CFRC) представляет собой высокопрочный композит, состоящий из углеродной или графитовой матрицы, усиленной очень прочными углеродными волокнами.

Существует большое разнообразие типов углеродных композитных материалов. Материал в основном используется в высокотемпературных приложениях с высокими требованиями.

Материал в основном используется в высокотемпературных приложениях с высокими требованиями.

Мы продаем наши продукты C/C под торговой маркой SIGRABOND.

- Легкий (идеально подходит для задач автоматизации)

- Очень прочный при самых высоких температурах

- Высокая стойкость к разрушению

- Высокая стойкость к тепловому удару

- Низкое тепловое расширение

также хотели бы объединить, чтобы обеспечить оптимальную совместимость с процессами клиента:

- SIGRABOND Standard for heating elements and furnace linings

- SIGRABOND Premium for heating elements and highly stressed parts

- SIGRABOND Performance for charging racks and systems

- SIGRABOND Filwound for cylindrical parts

- SIGRABOND Механический для крепежа

- SIGRABOND Heatshield для тепловых экранов в высокотемпературных печах

- SIGRABOND Sinter для высокотемпературных применений, особенно для процессов спекания

Углеродные волокна и смолы являются сырьем, необходимым для производства C/C материалов. Формование осуществляется с помощью таких процессов, как ламинирование или намотка с последующим прессованием и отверждением деталей. Стадии карбонизации и графитизации являются частью термического производственного процесса. На заключительном этапе обработки заготовки обрабатываются до желаемых размеров посредством механической обработки.

Формование осуществляется с помощью таких процессов, как ламинирование или намотка с последующим прессованием и отверждением деталей. Стадии карбонизации и графитизации являются частью термического производственного процесса. На заключительном этапе обработки заготовки обрабатываются до желаемых размеров посредством механической обработки.

SIGRATHERM ® Мягкий войлок

SIGRATHERM ® Жесткий войлок

SIGRASIC ® Карбид кремния, армированный углеродным волокном

Высокотемпературные печи

Обзор Рынки и решения

Мы всегда рады вашим вопросам или предложениям.