Дефектация деталей и сборочных единиц машин — Студопедия

Роль дефектации в обеспечении качества ремонта и классификация объектов.Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта.

Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку.

Негодные детали сдаются в металлолом.

Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цеха.

Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные – зеленой, требующие ремонта – желтой.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов.

Дефектация производится в соответствии с требованиями технических условий на капитальный или текущий и средний ремонт.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали, узла или агрегата.

Дефекты в деталях изделий разделены на три группы по причинам, их вызывающим:

§ дефекты, связанные с аварийными повреждениями;

§ дефекты, связанные с длительной эксплуатацией;

§ дефекты, связанные с хранением.

Явные повреждения, а также поломки и т. п. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей путем обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и т. д.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины.

Особую сложность при ремонте представляет обнаружение микротрещин.

Последовательность дефектации:

1. Деталь подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.).

д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.).

2. Деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д.

3. Производится обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишних работ в тех случаях, когда деталь имеет признаки явных дефектов или брака.

Методы обнаружения трещин в деталях и узлах. В практике ремонта для обнаружения трещин и других пороков применяют следующие методы:

§ гидравлических испытаний;

§ керосиновой пробы;

§ метод красок;

§ люминесцентный;

§ намагничивания;

§ ультразвуковой и др.

Первые четыре метода применяют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и внутренние пороки металла (поры, раковины и т. п.).

п.).

Метод гидравлических испытанийприменяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5…2 раза превышает рабочее давление детали. Понятно, что этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробызаключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1…2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03…0,05 мм.

Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03…0,05 мм.

Метод красокоснован на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5…6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обрисовывая границы трещины. Метод красок позволяет обнаруживать трещины шириной не менее 0,01…0,03 мм и глубиной до 0,01…0,04 мм.

Люминесцентный методдефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры).

Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5…6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах.

Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах.

Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах.

В качестве источника ультрафиолетовых лучей применяют ртутно-кварцевые лампы.

В качестве люминофоров используют твердые или жидкие вещества. Из твердых чаще всего применяются проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтительным является применение жидких люминофоров, так как они легко проникают в полость трещины.

Люминесцентный метод позволяет выявить только поверхностные дефекты. Этот метод применяется для обнаружения трещин в деталях из любых материалов, включая немагнитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии. Люминесцентный метод дает возможность выявить трещины шириной до 0,01 мм и глубиной 0,03…0,04 мм.

Метод намагничивания. Этот метод требует предварительного намагничивания деталей. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект, огибают его как препятствие с малой магнитной проводимостью. При этом над местом трещины или раковины образуется поле рассеяния. Такую неоднородность магнитного поля обнаруживают частицами магнитного порошка, содержащегося во взвешенном состоянии в жидкости. Магнитный порошок из жидкости, которой поливают намагниченную деталь, втягивается к месту рассеяния магнитного поля и осаждается, обозначая место расположения трещины. Дефект выявляется наиболее отчетливо в том случае, когда трещины на рабочей поверхности ориентированы перпендикулярно направлению магнитных силовых линий.

Этот метод требует предварительного намагничивания деталей. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект, огибают его как препятствие с малой магнитной проводимостью. При этом над местом трещины или раковины образуется поле рассеяния. Такую неоднородность магнитного поля обнаруживают частицами магнитного порошка, содержащегося во взвешенном состоянии в жидкости. Магнитный порошок из жидкости, которой поливают намагниченную деталь, втягивается к месту рассеяния магнитного поля и осаждается, обозначая место расположения трещины. Дефект выявляется наиболее отчетливо в том случае, когда трещины на рабочей поверхности ориентированы перпендикулярно направлению магнитных силовых линий.

Метод магнитной дефектоскопии достаточно чувствителен. Он позволяет выявить трещины шириной до 0,001 мм и другие дефекты (раковины, пустоты), расположенные под поверхностью детали на глубине до 15 мм.

Ультразвуковой методобнаружения трещин основан на способности ультразвука при прохождении через металл деталей отражаться от границы раздела двух сред, в том числе и от дефекта.

Метод подсвечивания основан на улавливании звуковой тени за дефектом. В этом случае излучатель ультразвуковых колебаний находится по одну сторону дефекта, а приемник – по другую, что не всегда удобно. Поэтому наибольшее применение получил метод импульсный (ультразвуковая локация). Реализация такого метода не требует излучателя и приемника. Излучатель работает импульсами: вслед за посылкой сигнала он автоматически переключается в режим приема отраженных сигналов.

Проверка взаимного расположения поверхностей деталей. Взаимное расположение поверхностей деталей при эксплуатации машин изменяется вследствие неравномерного износа, остаточных деформаций или аварийных повреждений. Это приводит к ухудшению условий работы деталей и узлов, появлению ударных нагрузок, нарушению условий смазки и т. п. Поэтому при дефектации деталей обязательно проверяют точность взаимного расположения поверхностей деталей.

В технических условиях на ремонт техники взаимное положение деталей определяется следующими параметрами:

§ точностью расстояния между осями цилиндрических поверхностей или между плоскостями;

§ точностью углового расположения поверхностей или их осей;

§ допустимой непараллельностью или неперпендикулярностью осей (плоскостей) между собой, которая задается на определенной длине;

§ допустимой несоосностью (неконцентричностью) цилиндрических поверхностей, задаваемой в виде биения одной поверхности относительно другой;

§ допустимым несовпадением оси отверстий под подшипники с плоскостью разъема картеров и др.

Проверка взаимного расположения рабочих поверхностей осуществляется, как правило, с помощью специальной оснастки. Такую оснастку инструментальная промышленность массово не выпускает из-за конструктивного многообразия проверяемых деталей.

Детали топливной и гидравлической аппаратуры подбираются в сопряжения с высокой степенью плотности. Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для замера плотности используется как гидравлический, так и пневматический принципы замера. Наиболее перспективен последний.

Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для замера плотности используется как гидравлический, так и пневматический принципы замера. Наиболее перспективен последний.

Пневматические длиномеры используются не только для измерения плотности, но также для контроля линейных размеров и рабочих поверхностей, изготавливающихся с высокой точностью.

Карты дефектации и ремонта судового двигателя М

Артикул: 00-00001610

в желания В наличии

Место издания: Москва

Год: 1956

Формат: 60×92/16

Переплет: Твердый переплет

Страниц: 496

Вес: 6 г

С этим товаром покупают

Карты дефектации и ремонта судового двигателя М — 50. Приложение 1 к Руководству по ремонту судового двигателя М — 50.

Приложение 1 к Руководству по ремонту судового двигателя М — 50.

Содержание

Группа 01. Верхний картер

Карта 1. Верхний картер

Карта 2. Кольцо

Карта 3. Упорное кольцо (половина)

Группа 02. Нижний картер

Карта 4. Нижний картер

Карта 5. Шестерня привода маслооткачивающего насоса

Карта 6. Стакан привода маслооткачивающего насоса

Группа 03. Блок цилиндров

Карта 7. Правый блок цилиндров в сборе

Карта 8. Прокладка головки

Карта 9. Уплотнительное кольцо гильзы

Карта 10. Гильза

Группа 04. Головка

Карта 11. Правая головка в сборе с подшипниками для распределительного валика

Группа 06. Распределение

Карта 12. Распределительный валик двигателя правого вращения в сборе

Карта 13. Валик привода электротахометра в сборе

Карта 14. Шестерня распределительного валика

Карта 15. Впускной клапан

Карта 16. Средняя пружина клапана

Карта 17. Малая пружина клапана

Карта 18. Тарелка впускного и выпускного клапанов

Карта 19. Дисковый замок клапанной тарелки

Дисковый замок клапанной тарелки

Карта 20. Выпускной клапан

Карта 21. Большая пружина клапана

Карта 22. Промежуточный валик распределения

Карта 23. Подшипник валика к электротахометру

Карта 24. Коническая шестерня распределения

Группа 07. Шатуны и поршни

Карта 25. Главный шатун

Карта 26. Прицепной шатун

Карта 27. Уплотнительное кольцо

Карта 28. Конический штифт шатуна

Карта 29. Поршневой палец

Карта 30. Заглушка поршневого пальца

Карта 31. Заглушка пальца прицепного шатуна

Карта 32. Поршень

Карта 33. Палец прицепного шатуна

Группа 08. Коленчатый вал

Карта 34. Коленчатый вал

Карта 35. Поплавок

Карта 36. Амортизационная пружина

Карта 37. Маховик амортизатора

Карта 38. Поводок амортизатора

Карта 39. Грибок амортизационной пружины

Карта 40. Ролик амортизатора

Карта 41. Заглушка шатунной шейки

Карта 42. Центральная шестерня

Карта 43. Поводок

Карта 44. Рессора

Карта 45. Муфта двигателя левого вращения

Муфта двигателя левого вращения

Карта 46. Болт

Карта 47. Втулка перепуска масла

Группа 09. Передача

Карта 48. Верхний стакан наклонной передачи с втулкой

Карта 49. Шестерня передачи к насосам

Карта 50. Нижний стакан наклонной передачи

Карта 51. Стакан передачи к насосам

Карта 52. Верхняя шестерня наклонной передачи

Карта 53. Валик наклонной передачи

Карта 54. Нижняя шестерня наклонной передачи

Группа 11. Реверсивная муфта

Карта 55. Картер реверсивной муфты в сборе

Карта 56. Тормозная лента в сборе с наконечниками и пластинами феррадо

Карта 57. Вал реверса в сборе с втулкой н опорным диском вала

Карта 58. Сателлит с вкладышем

Карта 59. Барабан сателлитов с вкладышем реверса левого (правого) вращения

Карта 60. Суппорт реверсивной муфты в сборе

Карта 61. Малый поршень в сборе со штоком

Карта 62. Болт регулируемого конца тормозной ленты в сборе с прокладкой

Карта 63. Масляная стенка вала

Карта 64. Фрикционный диск

Фрикционный диск

Карта 65. Фрикционный диск

Карта 66. Барабан фрикционных дисков

Карта 67. Нажимной фрикционный диск

Карта 68. Нажимная втулка

Карта 69. Шаровое регулировочное кольцо

Карта 70. Большая ведомая шестерня и большая ведущая шестерня

Карта 71. Тормозной барабан

Карта 72. Поводок обратного хода

Карта 73. Рычаг

Карта 74. Палец рычага

Карта 75. Тяга рычага

Карта 76. Пружины включения дисков и пружины ручного управления

Карта 77. Втулка шарикоподшипника

Карта 78. Наружная обойма шарикоподшипника

Карта 79. Ось рычага выключения дисков

Карта 80. Большое конусное полукольцо и малый конус

Карта 81. Фланец вала реверса правого или левого вращения

Карта 82. Малый палец рычага управления лентой

Карта 83. Болт тормозного барабана

Карта 84. Угольник

Карта 85. Регулировочная шайба подшипников

Карта 86. Опорная шайба сателлита

Карта 87. Малое и большое уплотнительные кольца

Группа 12. Форсунка

Форсунка

Карта 88. Распылитель форсунки, игла и распылитель

Карта 89. Корпус форсунки

Карта 90. Муфта

Карта 91. Стержень толкателя

Карта 92. Пружина форсунки

Карта 93. Гайка

Карта 94. Штуцер трубопровода форсунки

Группа 13. Маслооткачивающий насос

Карта 95. Корпус насоса в сборе с втулками и центрирующим кольцом

Карта 96. Крышка насоса в сборе с втулками

Карта 97. Ведомая откачивающая шестерня в сборе с втулкой

Карта 98. Ведущая шестерня привода

Карта 99. Ось шестерни

Группа 14. Насос пресной воды

Карта 100. Корпус насоса в сборе со шпильками

Карта 101. Корпус насоса в сборе с втулкой

Карта 102. Корпус насоса в сборе с втулкой

Карта 103. Кронштейн насоса в сборе

Карта 104. Кронштейн насоса в сборе

Карта 105. Крыльчатка в сборе с валиком

Карта 106. Крыльчатка в сборе с валиком

Карта 107. Втулка сальника в сборе со штифтом

Карта 108. Крышка насоса

Карта 109. Пружина

Карта 110. Манжета, шайба, пружина и кольцо уплотнительное

Группа 21. Насос забортной воды

Карта 111. Корпус насоса правого вращения в сборе со шпильками

Карта 112. Крышка насоса правого вращения в сборе со шпильками

Карт а 113. Крыльчатка насоса правого вращения

Карта 114. Корпус подшипников

Карта 115. Валик насоса

Карта 116. Крышка (гайка крепления подшипников)

Карта 117. Дистанционное кольцо

Карта 118. Шайба, кольцо, манжета, пружина

Карта 119. Рессора

Карта 120. Диск

Группа 23. Воздухопуск

Карта 121. Корпус пускового клапана, механический узел

Карта 122. Левый корпус воздухораспределителя

Карта 123. Золотник

Карта 124. Пусковой клапан

Карта 125. Пружина клапана

Карта 126. Крышка стакана наклонной передачи

Карта 127. Валик

Группа 24. Нагнетатель

Карта 128. Корпус нагнетателя правого вращения и промежуточная стенка в сборе

Карта 129. Большая шестерня перебора в сборе с втулкой

Карта 130. Сухарь в сборе со штифтом

Карта 131. Подшипник в сборе с втулками

Карта 132. Обойма в сборе с втулкой, штифтом и лабиринтом

Карта 133. Шестерня в сборе с осью, стопорной планкой и заглушками

Карта 134. Промежуточная шестерня в сборе с втулкой

Карта 135. Крыльчатка нагнетателя правого вращеиия

Карта 136. Узел болтового соединения большой шестерни, ведущей шестерни и втулки большой шестерни

Карта 137. Шестерня привода топливоподкачивающего насоса

Карта 138. Крышка нагнетателя в сборе с каркасом сетки и козырьком дросселя

Карта 139. Втулка лабиринта

Карта 140. Вал крыльчатки нагнетателя правого вращения

Группа 30. Топливный насос

Карта 141. Опорный подшипник, механический узел

Карта 142. Подшипник подвода смазки, механический узел

Карта 143. Картер насоса

Карта 144. Корпус насоса

Карта 145. Венец шестерни, механический узел

Карта 146. Цилиндр с плунжером, механический узел

Карта 147. Нагнетательный клапан, механический узел

Карта 148. Кулачковый вал, монтажный узел

Карта 149. Торцовая крышка насоса с осыо шестерниводило регулятора

Карта 150. Левая боковая крышка, механический узел

Карта 151. Втулка зубчатого венца

Карта 152. Зубчатый сектор

Карта 153. Штуцер

Карта 154. Пружина плунжера

Карта 155. Пружина нагнетательного клапана

Карта 156. Толкатель

Карта 157. Палец толкателя

Карта 158. Ролик толкателя

Карта 159. Регулирующий болт толкателя

Карта 160. Пружина

Карта 161. Шток

Карта 162. Вилка

Карта 163. Планка

Карта 164. Палец

Карта 165. Планка

Карта 166. Болт

Группа 31. Привод топливного насоса и генератора

Карта 167. Корпус привода в сборе

Карта 168. Стакан верхнего подшипника в сборе

Карта 169. Большая коническая шестерня в сборе

Карта 170. Ведущий валик в сборе

Карта 171. Шестерня промежуточной передачи в сборе

Карта 172. Упругая шайба

Карта 173. Ведомая промежуточная шестерня

Карта 174. Ведомая пластинка

Карта 175. Коническая шестерня

Карта 176. Стакан шарикоподшипников

Карта 177. Малая коническая шестерня

Карта 178. Средняя шестерня промежуточной передачи

Группа 32. Всережимный регулятор с катарактом

Карта 179. Корпус, механический узел

Карта 180. Грузик, механический узел

Карта 181. Плунжер в сборе

Карта 182. Рычаг, механический узел

Карта 183. Ось эксцентрика, механический узел

Карта 184. Тяга с вилкой

Карта 185. Поршень с золотником, механический узел

Карта 186. Колпак в сборе, механический узел

Карта 187. Шестерня-водило

Карта 188. Шайба

Карта 189. Опорное кольцо

Карта 190. Ось грузика

Карта 191. Вилка

Карта 192. Рычаг

Карта 193. Сухарик

Карта 194. Фланец

Карта 195. Сухарик с отверстием

Карта 196. Сухарик

Карта 197. Стержень

Карта 198. Ось

Карта 199. Вилка

Карта 200. Вилка

Карга 201. Ось

Карта 202. Кронштейн тяги

Карта 203. Пружина регулятора

Карта 204. Пружина регулятора

Карта 205. Пружина регулятора

Карта 206. Пружина регулятора

Карта 207. Встречная пружина регулятора

Карта 208. Встречная пружина регулятора

Карта 209. Корпус катаракта

Карта 210. Поршень катаракта

Карта 211. Шток катаракта

Карта 212. Регулировочная гайка

Карта 213. Рычаг катаракта

Карта 214. Палец

Карта 215. Пружина катаракта

Карта 216. Дополнительная пружина регулятора

Карта 217. Пружина упора

Карта 218. Пружина регулятора

Карта 219. Дополнительная пружина регулятора

Группа 42. Маслонагнетающий насос с центрифугой

Карта 220. Вал центрифуги в сборе с заглушкой

Карта 221. Колпак центрифуги в сборе с обоймой шарикоподшипника

Карта 222. Конус центрифуги в сборе с поводком и втулкой

Карта 223. Внутренний барабан в сборе с крышкой барабана и лопатками

Карта 224. Редукционный клапан в сборе

Карта 225. Корпус насоса в сборе с втулками

Карта 226. Крышка насоса в сборе с втулками

Карта 227. Ведущая шестерня

Карта 228. Наружный барабан

Карта 229. Диск

Карта 230. Диск

Карта 231. Опорная шайба

Карта 232. Валик насоса

Карта 233. Втулка

Группа 53. Топливоподкачивающий насос

Карта 234. Корпус насоса в сборе с втулками

Карта 235. Крышка насоса в сборе с втулками и клапанами

Карта 236. Ведущая шестерня

Дефектация что это. Дефектация соединений и деталей

Правила составления дефектной ведомости

На сегодня нет унифицированного образца дефектной ведомости, обязательного к применению, поэтому составляться она может по шаблону, разработанному внутри предприятия и утвержденному в учетной политике фирмы или в свободной форме. Тем не менее, есть ряд значений, которые отразить в ней необходимо. Это:

- название компании,

- дата и номер составления ведомости,

- всё, что касается самого объекта.

К параметрам последнего относится его наименование (оно должно совпадать с тем названием, под которым объект числиться на балансе предприятия), выявленные дефекты или поломки, желательно с указанием причин их появления – это входит в компетенцию обслуживающего специалиста, а также работы, которые требуется провести для их устранения – это часть функционала сотрудника ремонтного цеха (если таковой имеется на предприятии). Данный раздел ведомости должен быть оформлен в виде таблицы.

При необходимости в документ следует внести ссылки на всевозможные приложения (фото и видео свидетельства, дефектный акт и т.п.).

Ошибки, допущенные в ведомости, можно исправлять, аккуратно зачеркнув их и сверху написав корректную информацию, заверенную подписью ответственного лица и поставив дату исправления. Однако, наиболее предпочтительный способ – при возможности заново составить и подписать документ.

Форма на списание

В процессе инвентаризационного осмотра либо же проверки уровня качества основных средств специально сформированной комиссией могут быть обнаружены различные дефекты. Решение относительно ремонта/списания оборудования с выявленными дефектами может приниматься на базе составленного дефектного акта.

В том случае если рассматриваемый акт отсутствует либо же сформирован неправильно, он нередко является главной причиной непризнания налоговым органом расходов на ремонтные работы или списание основных средств в налоговом учете компании, что приводит к необходимости доначисления налоговых боров и штрафных санкций.

Начиная с января 2013 года, унифицированная форма первичной документации является не обязательной к использованию. Все утвержденные образцы несут под собой исключительно рекомендационный характер.

Одновременно с этим, законодательство РФ не запрещает применять типовую форму в ее изначальном варианте. Исходя из этого, допускается возможность формирования дефектного акта по унифицированной форме ОС-16.

Рассматриваемая форма акта используется в процессе документальной фиксации выявленных дефектов, при установке, наладке различного оборудования, а также при осуществлении планового осмотра. Часто документ применяется с целью фиксации дефектов в различных сферах трудовой деятельности.

Одновременно с этим, содержание данной формы не является универсальным, частое применение акта является недопустимым. К примеру, невозможно применять подобного рода документацию при обнаружении дефектов объектов, которые относятся к недвижимому имуществу.

ДЕФЕКТНЫЙ — это… Что такое ДЕФЕКТНЫЙ

дефектный — См. портить … Словарь синонимов

ДЕФЕКТНЫЙ — [Словарь иностранных слов русского языка

ДЕФЕКТНЫЙ — ДЕФЕКТНЫЙ, ая, ое; тен, тна. 1. см. дефект. 2. Имеющий изъяны, с дефектами. Дефектное изделие. | сущ. дефектность, и, жен. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

дефектный — — [http://www.rfcmd.ru/glossword/1.8/index.php?a=index d=23] Тематики защита информации EN flawed … Справочник технического переводчика

ДЕФЕКТНЫЙ — 1. Имеющий недостатки, структурно неполный, нефункциональный. 2. Характеристика человека. Наиболее общая модель употребления в старых трудах относится к людям, чей интеллект был ниже среднего. С этим понятием был образован целый ряд терминов,… … Толковый словарь по психологии

дефектный — дефект, дефектный. Неправильно произношение , … Словарь трудностей произношения и ударения в современном русском языке

дефектный — nekokybiškas statusas T sritis automatika atitikmenys: angl. flawed vok. fehlerhaft rus. бракованный; дефектный pranc. imparfait … Automatikos terminų žodynas

Дефектный — прил. Имеющий дефект, дефекты; испорченный. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

дефектный — дефектный, дефектная, дефектное, дефектные, дефектного, дефектной, дефектного, дефектных, дефектному, дефектной, дефектному, дефектным, дефектный, дефектную, дефектное, дефектные, дефектного, дефектную, дефектное, дефектных, дефектным, дефектной … Формы слов

Акт дефектации электрического оборудования судна

Приложение к Методическим указаниям по определению технического состояния электрического оборудования

АКТ

дефектации электрического оборудования судна

_____________________________ «__» ___________ 20__ г.

(место проведения дефектации)

Наименование судна _______________________________________________

Владелец судна ___________________________________________________

N проекта ________________________________________________________

Мы, нижеподписавшиеся, _______________________________________

__________________________________________________________________

(фамилии, и.о., должности)

__________________________________________________________________

__________________________________________________________________

__________________________________________________________________

провели дефектацию электрического оборудования.

В результате ознакомления с документами, осмотра, испытания в

действии и измерения параметров электрического оборудования

установлено следующее:

Год, место и порядковый N последнего среднего ремонта ________

__________________________________________________________________

Техническое состояние электрического оборудования:

перед дефектацией ____________________________________________

по предыдущему акту освидетельствования ______________________

по результатам дефектации ____________________________________

Дефекты, подлежащие устранению, и способы ремонта:

—-T——————————T——————T————¬

¦ N ¦ Наименование электрического ¦Выявленные дефекты¦ Способ ¦

¦п/п¦ оборудования ¦ ¦ ремонта ¦

+—+——————————+——————+————+

L—+——————————+——————+————

Заключение

__________________________________________________________________

__________________________________________________________________

Приложения: таблица измерения сопротивления изоляции, таблица

измерения параметров электрических машин.

Подписи ______________________________________________________

__________________________________________________________________

Заключение инспектора

Российского Речного Регистра

В соответствии с результатами дефектации электрооборудования

техническое состояние признается _________________________________

__________________________________________________________________

Объем ремонтных работ, определенных комиссией,

согласовывается.

Дополнительные требования ____________________________________

__________________________________________________________________

Эксперт ____________________________

филиала Российского Речного Регистра

«__» _________________________ 20__ г.

______________ _______________________

(подпись) (фамилия)

Роль дефектации в обеспечении качества ремонта и классификация дефектов

Дефектация определяет техническое состояние деталей с целью оценки возможности их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на годные, негодные и требующие ремонта. Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку. Негодные детали сдаются в металлолом. Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цехи ремонтного средства, иногда на склад ожидания ремонта.

Детали при дефектации помечают краской (на проверяемых поверхностях): негодные — красной, годные — зеленой, требующие ремонта — желтой.

В ремонтных средствах наряду с дефектацией деталей оценивается техническое состояние узлов, механизмов и отдельных агрегатов.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов. Эта ведомость впоследствии является основанием для получения (закупки) необходимых для ремонта машины или агрегата соответствующих материалов сборочных единиц.

При капитальном ремонте на ответственные детали и узлы при дефектации составляются паспорта замеров основных рабочих поверхностей. По этим данным в дальнейшем производится обработка поверхностей под ремонтные размеры, подбираются соответствующие сопряжения, а иногда комплектуются агрегаты и узлы.

Результаты дефектации, накопленные за несколько лет в различных ремонтных средствах, анализируются. Сопоставление результатов такого анализа с показателями безотказности и долговечности позволяет уточнить коэффициенты сменности и ремонта деталей, узлов и агрегатов при текущем, среднем или капитальном ремонте.

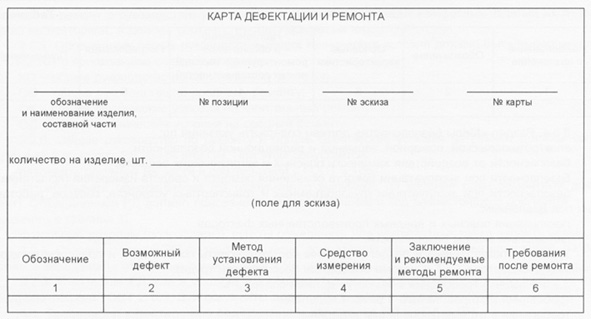

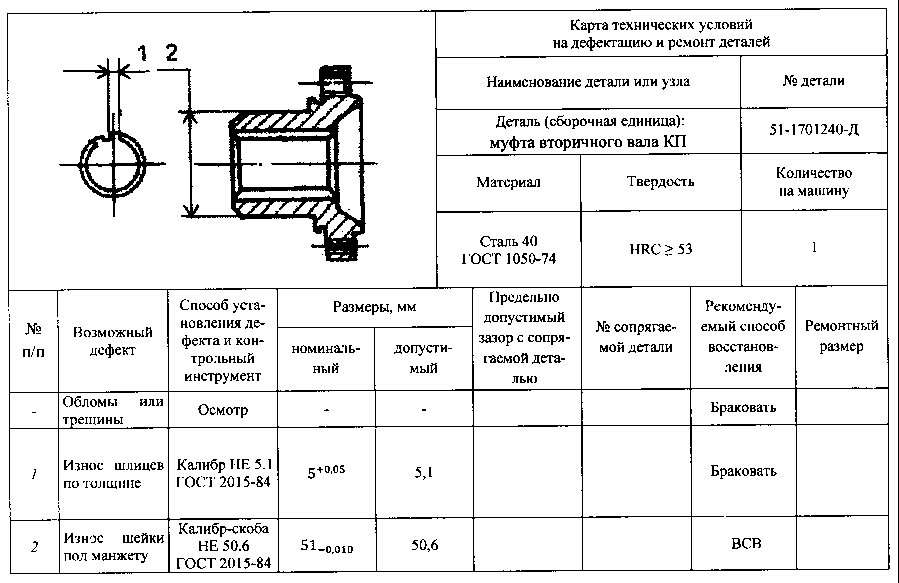

Дефектация производится в соответствии с требованиями технических условий на капитальный, текущий и средний ремонты. Эти требования излагаются в картах дефектации.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали или узла. Применяемые при этом оборудование и инструмент должны соответствовать возможностям ремонтного средства.

Техническое состояние агрегатов и механизмов оценивается по заранее установленным параметрам. Задачей такой оценки является определение всех возможных дефектов на поверхностях деталей. Дефекты в деталях изделий могут быть разделены на дефекты, связанные с аварийными повреждениями, длительной эксплуатацией или хранением.

Явные повреждения, а также поломки и т.д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей после обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и др.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины. Особую сложность при ремонте представляет обнаружение микротрещин.

При дефектации деталь вначале подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т.д.), а также дефектов с признаками окончательного брака (поломки, сколы, пробоины и т.п.).

Затем деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т.д. Затем выполняют обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишней работы в тех случаях, когда деталь имеет признаки явных дефектов или брака.

Дефектация — деталь

Дефектация деталей поручается опытным дефектов-щикам, слесарям-ремонтникам.

Дефектация деталей и узлов производится в соответствии с техническими требованиями Руководства ( раздел 4), а в необходимых случаях — с требованиями и допусками, приведенными в чертежах на арматуру. Контроль технического состояния деталей производится путем, осмотра и измерений размеров, ука-занных в технических требованиях на дефектацию и ремонт.

Дефектация деталей и узлов производится ответстйенными инженерно-техническими работниками.

Дефектация деталей и их распределение по группам годности является по существу входным контролем деталей ремонтного фонда. Качество и точность работы контролеров, проводящих дефектацию деталей, определяет стоимость капитального ремонта, номенклатуру и количество восстанавливаемых и повторно используемых деталей, а следовательно, и расход запасных деталей на ремонт автомобилей.

Дефектация деталей и сборочных единиц грузоподъемного крана должна проводиться внешним осмотром, замером, проверкой на специальных стендах, в приспособлениях, имитацией работы без нагрузки.

Дефектация деталей поршневых и плунжерных групп производится во время разборки насосов, измерением зазоров в сопрягаемых порах: поршень — цилиндр, поршень — кольца.

Дефектацию деталей производят в соответствии с их износом.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Дефектацию деталей проводят с целью определить их техническое состояние: деформацию и износ поверхностей, целость материала, изменение свойств и характеристик рабочих поверхностей, сохранность формы. Дефектацию деталей осуществляют в соответствии с таблицами дефек-тации технических условий или требований на ремонт машин.

Дефектацию деталей проводят внешним осмотром, а также с помощью специального инструмента, приспособлений, приборов и оборудования. Зеленой краской отмечают годные для дальнейшего использования детали, красной — негодные, желтой-детали, требующие восстановления. Результаты дефектации и сортировки деталей фиксируют в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Дефектацию деталей производят в соответствии с их износом.

| Стенд для ремонта кабин грузовых автомобилей. |

Дефектацию деталей кузовов ( кабины) проводят с помощью контрольных шаблонов и кондукторов. Детали с поврежденными посадочными местами, деформированные, не подлежащие восстановлению правкой, а также имеющие сильное коррозионное разрушение выбраковывают. При частичной коррозии деталь подлежит восстановлению.

| Предельные взносы, номинальные н допустимые при капитальном ремонте размеры, зазоры в сопряжениях рабочего колеса. |

Дефектацию деталей гидравлической части, как правило, приурочивают к профилактическим осмотрам внутренних поверхностей бака, связанных с выявлением на него рабочих поверхностях трещин, раковин, следов эрозионного износа, отслоений антикоррозионной наплавки и пр. Такие осмотры планируют на период проведения капитальных ремонтов энергоблока.

Дефектная ведомость на ремонт кровли

Цель составления

Дефектная ведомость на ремонт крыши составляется при необходимости проведения ремонтных работ:

- для обозначения сути проблемы;

- для определения повреждений, подлежащих исправлению;

- для обоснования количества необходимых материалов для ремонта;

- для уточнения стоимости производимых работ;

- для контроля устранения неисправностей.

ОБРАТИТЕ ВНИМАНИЕ! Если речь идет о ремонте кровли многоквартирного дома, то дефектная ведомость нужна для оправдания необходимости назначения ремонта начальником коммунального управления. На основании этого документа будет составляться смета на производимые работы

На основании этого документа будет составляться смета на производимые работы.

Кто составляет

Дефектную ведомость на ремонт кровли должен составить специально уполномоченный технический специалист. «Толчком» к ее составлению может послужить как распоряжение начальства, так и заявление, составленное пользователями-жильцами многоквартирного дома, поданное ими диспетчеру.

Что должна содержать

Дефектная ведомость на ремонт кровли должна четко отвечать на вопросы о содержании и объеме предстоящих работ, а также о лицах, производивших освидетельствование. В нее вносится следующая информация:

- наименование объекта, то есть подробный адрес, где указываются не только почтовые обозначения, но и помещение с поврежденной кровлей;

- вид выполняемых работ – нужно уточнить точное местоположение дефекта, характер повреждения и способы его устранения;

- описание повреждения конструктивных элементов делается в произвольной форме, нужно только обязательно указать объем;

- примечания – если необходимо отметить дополнительные нюансы.

УТВЕРЖДАЮ

Директор ООО

«Жилтрестконтора»

/Зиминовский/ Н.Е.Зиминовский

12.07.2017 г.

Дефектная ведомость № 1/1

на ремонт кровли здания

Наименование объекта: Районная администрация

Адрес: г. Екатеринбург, ул. Пастера, д. 8

| № пп | Наименование работ и затрат | Ед. изм. | Кол-во |

| 1. | Разборка покрытий кровель из волнистых и полуволнистых асбестоцементных листов | 120 кв.м покрытия | 9 |

| 2. | Разборка обрешетки из брусков с прозорами | 120 кв.м кровли | 3,12 |

| 3. | Разборка стропил со стойками и подкосами из брусьев и бревен | 120 кв.м кровли | 8,4 |

| 4. | Установка стропил | 1 куб.м древесины в конструкции | 4,48 |

| 5. | Ремонт деревянных элементов конструкций крыш – смена стропильных ног из бревен | 110 м | 0,287 |

| 6. | Устройство кровель из волнистых асбестоцементных листов обыкновенного профиля по деревянной обрешетке с ее устройством | 120 кв.м кровли | 8,63 |

| 7. | Смена обрешетки с прозорами из брусков толщиной 50 мм и выше | 120 кв.м сменяемой обрешетки | 3,24 |

| 8. | Погрузочные работы при автомобильных перевозках: мусор строительный | т | 20,12 |

| 9. | Разгрузочные работы при автомобильных перевозках: мусор строительный | т | 20,12 |

Главный инженер / Иванченко/ И.И. Иванченко

Дефектация — это… Что такое Дефектация

дефектация — Определение потребного ремонта [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN repair determination … Справочник технического переводчика

Дефектация — процесс выявления неисправностей в агрегатах и деталях военной техники для определения их технического состояния н пригодности к дальнейшему использованию … Словарь военных терминов

дефектация — (лат. defectus кемістік, ақау) әскери техниканың агрегаттары мен бөлшектерінің бұзылған жерін табу, олардың техникалық жағдайын және одан әрі қолдануға жарамдылығын айқындау процесі. Жөндеу кезінде Д дан бұрын, әдетте, алдымен бұйымдар… … Казахский толковый терминологический словарь по военному делу

дефектация судна — Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений технико эксплуатационных характеристик судна до заданных. дефектация судна Определение технического… … Справочник технического переводчика

дефектация ЖРД — Разборка и исследование технического состояния ЖРД после испытания с целью обнаружения дефектов. Тематики двигатели ракетные жидкостные … Справочник технического переводчика

Дефектация судна — 27. Дефектация судна D. Schiffsdefektentdeckung Е. Ship defects discovering F. Mise en évidence des défauts du navire Определение вида технического состояния судна, состава и объема операций, обеспечивающих восстановление после ремонта значений… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 24166-80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения — Терминология ГОСТ 24166 80: Система технического обслуживания и ремонта судов. Ремонт судов. Термины и определения оригинал документа: 15. Аварийный ремонт судна D. Havarie Reparatur des Schiffs E. Damage ship repair F. Réparation (du navire)… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 23346-78: Эксплуатация транспортного морского флота техническая. Термины и определения — Терминология ГОСТ 23346 78: Эксплуатация транспортного морского флота техническая. Термины и определения оригинал документа: 4. Ввод судна в эксплуатацию D. Inbetriebsetzung des Schiffes E. Ship entering in exploitation F. Mise du navire en… … Словарь-справочник терминов нормативно-технической документации

РЕМОНТ судна — комплекс работ по восстановлению работоспособного состояния судна. Р. выполняют по планово предупредит. сист. (ППС), предусматривающей плановые ремонты определ. видов, производимые с заданными последовательностью и периодичностью. К осн. видам… … Морской энциклопедический справочник

Ахтубинский ССРЗ — ЗАО «Ахтубинский судостроительно судоремонтный завод» Тип Закрытое акционерное общество Год основания 1910 Расположение … Википедия

РЕМОНТ ТЕХНИКИ — в сельском хозяйстве, совокупность органи зац. и технич. мероприятий, осуществляемых с целью восстановления исправности или работоспособности технич. средств. В зависимости от конструктивных особенностей, характера повреждений и степени износа… … Сельско-хозяйственный энциклопедический словарь

Порядок проведения процедуры

Большие компании периодически проводят специальные обследования на предмет осмотра и проверки числящегося на балансе оборудования. Для этого отдельным приказом от лица руководителя компании создается комиссия в количестве от двух человек. Члены комиссии должны обладать определенным уровнем квалификации, знаниями и навыками, необходимыми для того, чтобы точно определить тип поломки и те действия, которые необходимо предпринять, чтобы исправить оборудование, устройство или какую-либо иную товарно-материальную ценность.

Как правило, членами комиссии становятся специалисты технического отдела, сотрудники бухгалтерии и представители того структурного подразделения, к которому относится поврежденный объект.

Исследование является визуальным и достаточно поверхностным, никаких особых экспертиз и глубоких проверок в процессе него не проводится, более тщательный контроль осуществляется только при необходимости.

Дефект — это… Что такое Дефект

дефектНевыполнение требования, связанного с предполагаемым или установленным использованием.Примечания1. Различие между понятиями дефект и несоответствие является важным, так как имеет подтекст юридического характера, особенно связанный с вопросами ответственности за качество продукции

Следовательно, термин «дефект» следует использовать чрезвычайно осторожно.2. Использование, предполагаемое потребителем, может зависеть от характера информации, такой как инструкции по использованию и техническому обслуживанию, предоставляемые поставщиком.дефектНевыполнение заданного или ожидаемого требования, касающегося объекта, а также требования, относящегося к безопасности.ПримечаниеОжидаемое требование должно быть целесообразным с точки зрения существующих условий.дефект Каждое отдельное несоответствие продукции установленным требованиям.ПоясненияЕсли рассматриваемая единица продукции имеет дефект, то это означает, что по меньшей мере один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.Примерами дефектов могут быть: выход размера детали за пределы допуска, неправильная сборка или регулировка (настройка) аппарата (прибора), царапина на защитном покрытии изделия, недопустимо высокое содержание вредных примесей в продукте, наличие заусенцев на резьбе и т.д.Термин «дефект» связан с термином «неисправность», но не является его синонимом

Неисправность представляет собой определенное состояние изделия. Находясь в неисправном состоянии, изделие имеет один или несколько дефектов.Термин «дефект» применяют при контроле качества продукции на стадии ее изготовления, а также при ее ремонте, например при дефектации, составлении ведомостей дефектов и контроле качества отремонтированной продукции.Термин «неисправность» применяют при использовании, хранении и транспортировании определенных изделий. Так, например, словосочетание «характер неисправности» означает конкретное недопустимое изменение в изделии, которое до его повреждения было исправным (находилось в исправном состоянии).В отличие от термина «дефект» термин «неисправность» распространяется не на всякую продукцию, в том числе не на всякие изделия, например не называют неисправностями недопустимые отклонения показателей качества материалов, топлива, химических продуктов, изделий пищевой промышленности и т.п.Термин «дефект» следует отличать также от термина «отказ».Отказом называется событие, заключающееся в нарушении работоспособности изделия, которое до возникновения отказа было работоспособным. Отказ может возникнуть в результате наличия в изделии одного или нескольких дефектов, но появление дефектов не всегда означает, что возник отказ, т.е. изделие стало неработоспособным.

дефектКаждое отдельное несоответствие продукции требованиям, установленным нормативной документацией[Неразрушающий контроль. Россия, 1900-2000 гг.: Справочник / В.В. Клюев, Ф.Р. Соснин, С.В. Румянцев и др.; Под ред. В.В. Клюева]

Роль ведомости

Документ носит сопроводительный характер при выявлении различного рода дефектов. В него вписываются:

- наименование и тип оборудования или материалов,

- найденные повреждения,

- пути их устранения.

Далее данный документ служит основанием для написания сметы и выделения средств на ремонтные работы.

Своевременное устранение поломок и дефектов позволяет увеличить производительность труда в организации, избежать нештатных случаев и ситуаций, способных привести к угрозе жизни и здоровью сотрудников.

Надо сказать, что данный документ не является повсеместно распространенным. Как правило, он применяется только на крупных предприятиях, где большое количество структурных подразделений, различного рода товарно-материальных ценностей, сложного оборудования и технических устройств.

Дефектное оборудование

Дефектное оборудование или части, взамен которых поставлены новые, возвращаются Продавцу по его требованию и за его счет в срок, согласованный сторонами.

| Номенклатура работ по плановым осмотрам. |

В необходимых случаях дефектное оборудование останавливают и передают в капитальный ремонт. Чтобы планово-предупредительный ремонт мог быть проведен в наикратчайшие сроки, следует иметь достаточный запас деталей и комплектного оборудования. Количество запасных деталей устанавливается нормами.

По требованию Продавца дефектное оборудование или части его после поставки нового оборудования или частей возвращаются Продавца за его счет.

Устранение дефектов, а также замена дефектного оборудования или отдельных его частей и деталей производится Продавцом и за его счет.

В случае, когда производится устранение дефектов либо замена дефектного оборудования или его дефектных узлов и деталей, сроки гарантии для основного оборудования продлеваются на время, в течение которого оборудование не использовалось вследствие обнаруженного дефекта.

В случае отказа от оборудования Покупатель возвращает Продавцу за счет последнего дефектное оборудование, а Продавец обязан вернуть уплаченные Покупателем суммы с начислением % годовых.

В то время как защитная аппаратура на стороне переменного тока действует на отключение дефектного оборудования от остальной системы, защитная аппаратура на стороне постоянного тока замыкает накоротко дефектное оборудование, учитывая, что ток в аварийных условиях практически остается почти неизменным по величине. Защита на стороне постоянного тока поэтому действует на принципе замера падения ( напряжения на зажимах дефектного оборудования.

Все транспортные и другие расходы, связанные с возвратом и / или заменой дефектного оборудования или его дефектных узлов и деталей, как на территории страны Покупателя, страны транзита, так и на территории страны Продавца, несет Продавец.

Продавец обязуется незамедлительно за свой счет устранить все обнаруженные дефекты путем исправления либо замены дефектного оборудования или его частей новым доброкачественным оборудованием.

Далее посредством разъединителя колонны отсоединяют НКТ от пакера и поднимают их из скважины вместе с дефектным оборудованием. В посадочном ниппеле, над пакером или же во встроенном телескопическом соединении устанавливают глухую пробку.

Если иввиоль попала на горячие поверхности и дымит, персонал обязан надеть противогазы и немедленно устранить утечку иввиоли или остановить дефектное оборудование.

Если недостатки неустранимы или на их устранение потребуется более четырех меся цев, то Покупатель вправе отказаться от контракта в целом или от дефектного оборудования или требовать его соразмерную уценку.

В то время как защитная аппаратура на стороне переменного тока действует на отключение дефектного оборудования от остальной системы, защитная аппаратура на стороне постоянного тока замыкает накоротко дефектное оборудование, учитывая, что ток в аварийных условиях практически остается почти неизменным по величине. Защита на стороне постоянного тока поэтому действует на принципе замера падения ( напряжения на зажимах дефектного оборудования.

На линии машинист часто не имеет достаточного времени на отыскание и устранение неисправности, поэтому основная его задача состоит в том, чтобы определить поврежденный вагон; установить, что дефектное оборудование не создает угрозы безопасности движения и позволяет беспрепятственно вести электропоезд до пункта оборота или депо; отключить при необходимости это Оборудование или вагон в целом.

PCI e материнская плата тестовая карта обслуживание тестовый инструмент карта обнаружения неисправностей PCI e диагностическая карта | |

Светодиодная лампа для простой отладки

1. Standby 3VSB — индикатор питания.

2. Десятичная точка сцинтилляции цифровой трубки — это дисплей тактового сигнала.

3. PCI-E RST / PCI RST — это основная плата, сбрасывающая дисплей сигнала.

4. Индикатор отладки ЦП указывает на сбой модуля ЦП

5. Индикатор отладки DRAM указывает на сбой модуля памяти.

6. Лампа отладки VGA указывает на отказ модуля видеокарты

7. HDD / PCH = Универсальная лампа отладки Универсальный индикатор Жесткий диск / Nanqiao / Beiqiao / USB / SATA и другие модули неисправны

Чтобы правильно разместить карту TL460s Plus в материнской плате, используется интерфейс LPC материнской платы TL460s Plus.

LPC1 платы TL460s Plus, интерфейс LPC2, интерфейс материнской платы

и интерфейс LPC имеют две пары начальных точек, а треугольная индикация — Pin1.

TL460s PLus Простое обнаружение светодиодной лампы

1. Режим ожидания 3VSB — индикатор питания, 2. Мигающая десятичная точка цифровой трубки — это индикатор тактового сигнала.

3. PCI-E RST / PCI RST — это индикатор сигнала сброса материнской платы. 4. Светодиод отладки ЦП показывает, что модуль ЦП неисправен.

5. Лампа обнаружения ошибок DRAM указывает на неисправность модуля памяти, а лампа обнаружения ошибок 6.VGA показывает, что модуль видеокарты неисправен.

7.HDD / PCH = Общая лампа отладки. Общая индикация указывает на то, что жесткий диск / южный мост / северный мост / USB / SATA и другие модули неисправны.

Интерфейс карты TL460s Plus и интерфейс материнской платы LPC неправильный, может быть подключен. Карта TL460s Plus первая для первого интерфейса LPC материнской платы может быть.

На материнской плате больше интерфейсов LPC, некоторые пины не нуждаются в этом.

Частичное отображение кода ошибки

Покупатель должен прочитать:

1. На транспорте: мы обычно выбираем способ экспресс-доставки по выбору покупателя; в исключительных случаях мы свяжемся с покупателем до доставки;

2, О таможенной декларации: для облегчения таможенного оформления покупатели с особыми требованиями к декларациям о доставке должны вовремя связаться с продавцом.В противном случае, если покупатель не сможет пройти таможню. Продавец ответственности не несет;

3. О повреждении товара: обратите внимание на серьезные повреждения внешней упаковки при получении товара. Пожалуйста, сделайте снимки вовремя и позвольте курьерской компании предоставить письменное подтверждение; в противном случае вы не можете ходатайствовать о возврате денежных средств по причине повреждения товара;

4, этот продукт не поддерживает семь дней никаких причин для возврата;

Если вы не принимаете наши условия, пожалуйста, не покупайте!

Чтобы защитить интересы обеих сторон, благодарим за сотрудничество!

Диагностика обнаружения неисправностей наивысшего качества — отличные предложения по диагностике неисправностей от глобальных продавцов диагностических средств обнаружения неисправностей

Отличные новости !!! Вы попали в нужное место для диагностики неисправностей.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта основная диагностика для обнаружения неисправностей в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили диагностику неисправностей на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в диагностике неисправностей и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг, и предыдущие клиенты часто оставляют комментарии, описывающие свой опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете получить эту диагностику неисправностей по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните лучший опыт покупок прямо здесь.

Обнаружение и диагностика неисправностей в режиме реального времени с использованием интеллектуальных систем мониторинга и наблюдения

1. Введение

Достижения в производственных технологиях повысили производительность производственных систем в промышленности, поскольку оборудование, используемое в этих процессах, повысило их надежность и доступность в процессе эксплуатации, делая производственные процессы более эффективными.

Одним из наиболее важных вопросов при проектировании автоматизированных систем сегодня является надежность и доступность системы. Традиционным способом повышения надежности и доступности систем является повышение качества, надежности и устойчивости отдельных компонентов такой системы, таких как датчики, исполнительные механизмы, контроллеры и / или компьютеры, которые интегрально используются в современных процессах мониторинга. . Но даже в этом случае безотказная работа не может быть гарантирована. Мониторинг процессов и диагностика неисправностей являются важной частью инновационных и современных систем автоматического управления работой производственных систем [1, 2].

Поскольку этапы жизненного цикла производственного оборудования требуют больших инвестиций, процедуры технического обслуживания и эксплуатации для достижения надлежащего срока окупаемости вложенных инвестиций должны обеспечивать высокую доступность и надежность. Эти показатели производительности улучшаются за счет уменьшения количества сбоев и управления их серьезностью, обеспечивая при этом повышение общей безопасности.

Для достижения этих целей доступны два важных метода, позволяющих оптимизировать управление техническим обслуживанием, известные как прогнозирующий и упреждающий, которые дополняются методами: корректирующим и профилактическим.Этот набор методов дает наилучшие результаты за счет внедрения эффективных структур мониторинга и контроля в реальном времени, что делает производственные системы очень надежными в плане поставок своей продукции и качества предлагаемой продукции. Корректирующее обслуживание устраняет проблему, профилактическое обслуживание предотвращает проблему.

С другой стороны, профилактическое обслуживание заключается в частом измерении физических величин, которые считаются репрезентативными, и посредством анализа их поведения для определения их состояния или рабочего состояния.Это позволяет предложить наиболее подходящий момент для применения необходимых действий в оборудовании, которое имеет характеристики нахождения в начальном состоянии отказа — раннем отказе (основная причина заключается в постоянном незначительном воздействии на оборудование), таким образом предвидя возникновение неисправности. серьезного сбоя системы. Процесс профилактического обслуживания позволяет получить отчет о рабочем состоянии оборудования. Этот процесс выпуска отчета в основном состоит из четырех этапов:

Идентификация возникающих режимов отказа;

Место неисправности;

Оценка расширения;

Оценка оставшегося срока службы рассматриваемого оборудования или компонента.

В традиционных процессах профилактического обслуживания все эти шаги выполняются вручную. В качестве альтернативы, эти шаги могут быть выполнены с использованием компьютерных систем, которые позволяют автоматизировать этот процесс, который называется «Системы автоматической диагностики неисправностей» [3].

Как можно заключить, выбор, внедрение, эксплуатация и обслуживание системы автоматической диагностики отказов — непростая задача, требующая на каждом этапе осторожности, чтобы результат, предоставляемый системой после ее внедрения, находился в пределах тот, который изначально был указан.Для этого необходимо использовать соответствующие инструменты и стратегии на каждом этапе, чтобы добиться максимального успеха в выполнении каждого из них.

Проактивное обслуживание — это процедура, которая сводит к минимуму влияние отсутствия обслуживания или сокращенного обслуживания на оборудование производственной системы, а также по своим характеристикам дополняет другие методы обслуживания. Основное действие этого технического обслуживания — анализ показателей производительности и выявление основной причины отказов, ухудшения характеристик оборудования и их устранение до того, как серьезность самой неисправности возрастет [4].

В этой главе будет дано описание различных методологий преобразования системы онлайн-мониторинга и надзора в интеллектуальную систему, которая позволяет обнаруживать и диагностировать отказы, обучая ее обеспечивать автономность при выполнении необходимых действий в режиме реального времени. избегайте их и ищите их причины, чтобы устранить их.

Предлагаемый контент преследует две основные цели: обсудить некоторые важные факторы для успеха имплантации и использования этих структур или систем, а также основные преимущества интегрированного и одновременного использования мониторинга и контроля нескольких физических величин. оборудования, с целью повышения «точности» обнаружения и диагностики неисправностей.

Технологический прогресс в этой области позволил появиться инновационным методологиям обнаружения и диагностики отказов. Метод обнаружения отказов распознает, что отказ произошел, и диагностика отказов определяет основную причину и место этого отказа. В общем, методы обнаружения неисправностей основаны на математических моделях сигналов и процессов, а также на методах теории систем и моделирования процессов для выявления симптомов неисправностей. Методы диагностики неисправностей используют причинно-следственные связи между неисправностью и симптомом, применяя методы статистического принятия решений, искусственный интеллект и вычислительное программное обеспечение [5].

Среди существующих схем диагностики неисправностей, основанных на моделях, с 1990-х годов большое внимание уделяется так называемой методике, основанной на наблюдениях. Этот метод был разработан в рамках успешной теории расширенного управления, в которой доступны мощные инструменты для проектирования или экстраполяции записанных наблюдений с помощью эффективных и надежных алгоритмов обработки данных с целью восстановления переменных процесса.

Содержимое, описанное здесь, предназначено для ознакомления с расширенным мониторингом и контролем, сфокусированным как структура или интеллектуальная сборка для обнаружения неисправностей и диагностики [1, 6], и отказоустойчивых систем, особенно для процессов, характеризующихся непрерывным и дискретным ( дискретные) сигналы.

В общем, почти все физические сигналы являются непрерывными, например, положение и скорость тела, речь или музыка, улавливаемые микрофоном, напряжение или ток в электрической цепи.

Выборка (мгновенная) аналогового сигнала или формы волны — это процесс, при котором сигнал представляется в виде дискретного набора чисел. Эти числа или выборки равны значению сигнала в четко определенные моменты (время выборки). Выборки должны быть получены таким образом, чтобы можно было точно восстановить сигнал.Таким образом, исходная форма волны, определенная в «непрерывном» времени, представлена в «дискретном» времени выборками, полученными в удобно разнесенные моменты выборки.

Прикладной подход также будет реализован с использованием методов, которые доказали свою надлежащую эффективность в практических приложениях.

2. Мониторинг и надзор за системами

Мониторинг и надзор за процессами направлены на отображение реального состояния оборудования, задействованного в производственном процессе, с указанием нежелательных или незаконных состояний и появления изменений в его начальной фазе (ранний отказ ).Эта ситуация потребует принятия соответствующих и немедленных действий, чтобы избежать катастрофического ущерба в будущем.

Отклонения от нормального поведения параметров оборудования или системы возникают из-за неисправностей и / или ошибок, которые могут быть объяснены несколькими причинами. Эти изменения являются симптомами возможного сбоя на раннем этапе, и, если не будут предприняты необходимые действия для их устранения, они могут стать фактическими сбоями, которые могут поставить под угрозу производительность продуктивных систем. Обоснованием для систем мониторинга и надзора является предотвращение таких дефектов или сбоев в системах путем сбора непрерывной информации (предоставляемой системой мониторинга) в режиме реального времени о поведении оборудования производственной системы и данных его наблюдения), что позволит вам чтобы определить, работает ли устройство или оборудование нормально или находится под угрозой.

Отклонения от нормального поведения параметров оборудования или системы возникают из-за неисправностей и / или ошибок, которые могут быть объяснены несколькими причинами. Эти изменения являются симптомами возможных сбоев на ранней стадии, и непринятие необходимых действий для их устранения может привести к реальным сбоям, которые могут поставить под угрозу производительность продуктивных систем. Обоснование для систем мониторинга и надзора состоит в том, чтобы избежать этих дефектов или отказов в системах путем сбора непрерывной информации (предоставляемой системой мониторинга) в режиме реального времени о поведении оборудования производственной системы и его надзоре (оценка собранных данных ), чтобы определить, работает ли устройство или оборудование нормально или в зоне риска.

Содержание, представленное в этой главе, сосредоточено в первую очередь на областях системного мониторинга и контроля. Мы показали изменения, которые можно внести в эти две области наблюдения и анализа поведения параметров системы во время ее работы, чтобы сделать их более эффективными при решении проблем производственных систем. Основная цель этой информации состоит в том, чтобы объединить эти две области в один набор только посредством использования технологии Smart System, позволяющей ее унифицированное применение в реальном времени при принятии решений в любой области производственной системы [2].

Технология Smart System сделает производственные системы экономически эффективными за счет повышения их производительности, качества, надежности поставок, эксплуатационной гибкости, безопасности и т. Д.

2.1 Системы мониторинга диагностики неисправностей

Следует отметить, что выбор, внедрение, эксплуатация а обслуживание системы автоматической диагностики неисправностей — сложная задача [2, 7]. Вы должны убедиться, что результат, предоставляемый этой системой, находится в пределах запрограммированных спецификаций.Для этого необходимо использовать соответствующие инструменты и стратегии на каждом этапе, чтобы добиться максимального успеха в выполнении каждого из них.

Концепция профилактического обслуживания напрямую связана с мониторингом состояния (состояния) одного или нескольких устройств. Мониторинг как таковой является основным инструментом для реализации стратегий профилактического обслуживания. Мониторинг можно классифицировать с точки зрения типа установки датчика (постоянный или мобильный) или по стратегии сбора данных «непрерывный / оперативный» или «периодический / автономный».

«Непрерывный / он-лайн» системы мониторинга часто работают интегрированно с системами контроля и управления или «системами контроля» производственных систем, обе из которых имеют индивидуальные требования к сбору данных и функции, полностью отличающиеся друг от друга. . Интеграция этих двух систем позволяет «непрерывно» собирать рабочие данные и переменные медленного изменения (температуры, уровни, значения положения, статическое давление и т. Д.), Обычно доступные в этих системах.

Автоматические диагностические системы — ADS — это следующий шаг к чистому и простому мониторингу. Эти более продвинутые системы получают информацию от системы мониторинга и с помощью интеллектуального программного обеспечения могут управлять «Банком знаний», в котором информация, полученная по различным физическим параметрам, скрещивается и интегрируется, откуда результат ближе к тому, что действительно нужно. : эффективное средство принятия решений.

2.2 Основные характеристики систем автоматической диагностики неисправностей

Системы автоматической обработки объединены компьютерными программами, ориентированы на технику искусственного интеллекта и отвечают за автоматическую обработку всей информации из систем мониторинга.Основная цель интеграции этих систем в работу продуктивной системы — автоматическое обнаружение зарождающихся неисправностей и их основных характеристик, то есть неисправностей, находящихся в начальной фазе своего образования (ранних неисправностей), их выявление, локализация. и оценка степени тяжести.

Основной характеристикой ADS является то, что они могут обрабатывать большие объемы данных, генерируемых системами мониторинга, систематическим, частым и автоматическим способом, а также оптимизировать процесс хранения данных в течение длительных периодов эксплуатации (месяцев или лет).Другим атрибутом ADS является их внутренняя характеристика, то есть на протяжении всего времени использования каждый раз уменьшается потребность во вмешательстве пользователя. Другой важной особенностью ADS является их адекватность в качестве инструмента управления знаниями при профилактическом обслуживании [8, 9].

Характерные ограничения этого типа системы, а также любого типа Системы мониторинга, традиционно используемой, представлены при работе с неисправностями мгновенного или катастрофического развития. Для этого в качестве основного варианта следует рассматривать «Системы защиты» с фиксированными и четко установленными пределами срабатывания сигнализации.Принципы работы, а также необходимые технические характеристики, относящиеся к сбору, передаче и обработке данных от каждой из этих систем, принципиально различны и не должны путаться [10].

В основном, ADS имеют функцию сообщения о возникновении отказов, когда они все еще находятся в зачаточном состоянии, в то время как системы защиты должны действовать в момент возникновения неприемлемой рабочей ситуации.

Технологическое развитие систем мониторинга и наблюдения позволит структурировать и оптимизировать развитие областей автоматизированного обнаружения и диагностики, что станет следующим шагом к чистому и простому мониторингу.Эти системы получают информацию от системы мониторинга, состоящей в основном из датчиков, и за счет использования техники интеллектуальных систем и экспертных систем осуществляется управление «банком знаний», также называемым базой знаний для принятия решений.

Оценка информации, предоставляемой системой мониторинга и надзора, позволит обнаружить и локализовать проблему и диагностировать ее первопричину, одновременно можно будет выбрать наилучшее действие для смягчения изменений в поведении интересующих параметров и устраните причину, которая их производит.Наконец, система сама решит, выполнять ли это действие онлайн или офлайн, в зависимости от серьезности и устойчивости проблемы.

Другой важной характеристикой, которая учитывается при проектировании этих систем, является их внутренняя характеристика, заключающаяся в том, что на протяжении всего времени использования они все меньше и меньше должны мешать пользователю. То есть, в то время как в случае традиционных систем мониторинга накопление сохраненных, необработанных данных пользователем является естественным следствием самого процесса мониторинга, и усилия по обработке таких данных никогда не уменьшаются со временем.В ADS объем ручной работы, связанной с обработкой информации, со временем уменьшается. Это связано с тем, что существуют инструменты и механизмы сохранения и улучшения знаний, зарегистрированных в этих системах. Таким образом, используя инструменты управления знаниями, члены группы обслуживания могут отслеживать, исправлять, вставлять, извлекать и уточнять существующий контент в своих банках знаний (экспертных системах).

Таким образом, можно сказать, что совместная система мониторинга и контроля стала интеллектуальной и, следовательно, автономной, чтобы управлять производственной системой эффективным образом с технической, а также с экономической точки зрения.

2.3 Структурирование систем мониторинга и надзора в интеллектуальной системе

В этом разделе дается описание методологии, используемой для преобразования системы мониторинга и надзора в интеллектуальную систему, которая позволяет обнаруживать, локализовать и диагностировать отказы можно предпринять наиболее подходящие действия для их устранения и искать их причины, чтобы избежать их. Это повысит эффективность производственных систем.

Smart System или Smart Grid в общих чертах — это применение информационных технологий в производственных системах, интегрированных с системами связи и с автоматизированной сетевой инфраструктурой.Этот метод требует установки датчиков во всем базовом оборудовании производственных систем, построения надежной системы двусторонней связи с широким охватом различных устройств и автоматизации физических активов.

В датчиках тока есть микросхемы, которые обнаруживают информацию о поведении параметров определенного оборудования. Эти устройства собирают информацию, а те, в которых есть изменения, отправляются в операционный центр через систему связи, где они анализируются, чтобы определить, что является важным.

Этот процесс должен происходить в режиме реального времени и в режиме онлайн, и при наличии важной информации централизованная система анализа (специализированное программное обеспечение) оценит их и определит произошедшие изменения, а также то, что следует сделать для повышения производительности данного параметр.

На рисунке 1 представлена блок-схема, на которой последовательная структура интеллектуальной системы мониторинга и надзора описана на макроуровне. Эта конфигурация представляет собой технологическое новшество в области интеллектуальной автоматизации.Его реализация осуществляется с помощью эталонного вычислительного программного обеспечения, которое поможет в процессе оценки, обнаружения, определения местоположения, диагностики и применения наиболее подходящих действий для устранения проблемы или сбоя.

Рисунок 1.

Блок-схема интеллектуальной системы мониторинга и надзора.

Будет представлен обзор каждого из этапов, составляющих интеллектуальные системы мониторинга и контроля (см. Блок-схему на Рисунке 1), с выделением методологий и приемов, которые будут использоваться на каждом из них для достижения необходимого уровень эффективности, позволяющий решать различные проблемы, возникающие в оборудовании, используемом в производственных процессах.Эта эффективность будет измеряться степенью автоматизма в реальном времени и автономностью в принятии решений при наличии определенного нарушения. Это будет указывать на полностью интеллектуальную систему, которая будет гарантировать целостность и безопасность производственной системы, избегая сбоев и экономических и технических повреждений.

2.3.1 Мониторинг

Мониторинг означает наблюдать, анализировать и осознавать возможные признаки того, что что-то не так. В информационных технологиях «ненормально» может указывать на недоступность одной или нескольких частей системы или просто изменять параметр устройства.

На этом этапе осуществляется наблюдение за изменениями или изменениями модулей параметров трансцендентности во времени. Эти изменения должны быть записаны в системе сбора данных, называемой базой данных, которая позволит нам построить историю поведения во времени данной переменной или параметра в соответствии с эталонным уровнем или порогом поведения [11, 12].

Этот процесс осуществляется только с помощью надежной системы датчиков, установленных в стратегических точках оборудования или системы, что обеспечивает непрерывное наблюдение за ними во времени [1].

Мониторинг осуществляется по следующим методикам:

Цифровые регистраторы — выполняют цифровую запись всей информации с датчиков. Именно с помощью этих устройств строится история поведения параметра или переменной во времени. Эта информация обычно хранится в двоичной системе.

Дистанционные цифровые датчики (порог) — датчик — это название, данное датчику или исполнительному механизму, которые, в свою очередь, являются устройствами для обнаружения и срабатывания в данном процессе.

С появлением микроконтроллеров и микропроцессоров и большой доступностью инструментов и ресурсов для обработки цифровых систем стало возможным обеспечить высокую вычислительную мощность преобразователей.

Интеллектуальный преобразователь, который представляет собой интеграцию: (а) аналогового или цифрового датчика или исполнительного механизма, (б) блока обработки и (в) сетевого интерфейса.

Интеллектуальный преобразователь преобразует необработанные сигналы датчика в стандартизованное цифровое представление, передавая этот цифровой сигнал пользователям через стандартизированный протокол цифровой связи.

В таблице 1 описаны датчики, которые являются частью двух типов датчиков, существующих для реализации процесса мониторинга.

г. Осциллография — предназначена для анализа нарушений после события, в отличие от систем защиты, которые должны действовать в реальном времени в ответ на помехи. Фактически, осциллография — это дополнительный инструмент к системам защиты, так как он позволяет специалисту по анализу помех проверить настройки данной защиты, а также любые дефекты, которые могут возникнуть.

| Активные датчики | Пассивные датчики | ||||

|---|---|---|---|---|---|

| Термоэлектрический | Резистивный | ||||

| Пьезоэлектрический | |||||