Технические требования на дефектацию деталей

Работы по дефектации и сортировке деталей оказывают большое влияние на эффективность авторемонтного производства, а также на качество и надежность отремонтированных автомобилей. Поэтому дефектацию и сортировку деталей следует производить в строгом соответствии с техническими требованиями на дефектацию деталей. [c.66]Технические требования на дефектацию деталей [c.69]

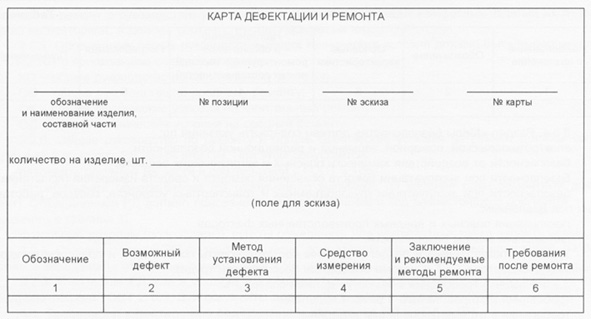

Технические требования на дефектацию деталей составляются в виде карт (табл. П.4.1), которые по каждой детали в отдельности содержат следующие сведения общие сведения о детали, перечень возможных ее дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. [c.69]

Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей.

Промытые и очищенные соединения и детали поступают на рабочее место, расположенное непосредственно за последним этапом очистки деталей. Рабочее место должно быть обеспечено необходимым измерительным инструментом и техническими требованиями на дефектацию деталей и соединений по машине каждой марки. [c.156]

Определение абсолютных и относительных величин износа предельно изношенных (выбракованных) деталей по образцам или картам технических требований на дефектацию деталей. [c.345]

Дефектация кабин (кузовов) многостадийная и в значительной степени совмещается с операциями по ремонту. От правильного размещения постов дефектации зависит качество разборки деталей, а в последующем и ремонта. Окончательный контроль кабины (кузова) имеет своей целью выявление характера повреждений в корпусе и определение объема и трудоемкости ремонтных работ. При контроле необходимо руководствоваться техническими требованиями на дефектацию и сортировку деталей и техническими требованиями на ремонт кабины или кузова.

Способы и средства измерения деталей, указанные в технических требованиях на дефектацию, выбраны в зависимости от допуска на изготовление и конструктивных особенностей детали. При отсутствии технических требований способы и средства измерения назначает инженер, ответственный за организацию технического контроля. [c.157]

Для многих машин (электровозы, автомобили и др.) такие технические требования на дефектацию и ремонт деталей разработаны и применяются при ремонте машины.

Весь измерительный инструмент должен быть исправным и проверенным службой метрологии. Измерения и контроль деталей выполняют теми инструментами и средствами, которые указаны в таблицах дефектации технических требований на ремонт. Классификация средств дефектации приведена в табл. 9.

[c.68]

Весь измерительный инструмент должен быть исправным и проверенным службой метрологии. Измерения и контроль деталей выполняют теми инструментами и средствами, которые указаны в таблицах дефектации технических требований на ремонт. Классификация средств дефектации приведена в табл. 9.

[c.68]

ОСТ 34-38-446-78 Технические условия на капитальный ремонт. Правила построения, изложения и оформления. Порядок согласования, утверждения и регистрации распространяется на технические условия (ТУ) на капитальный ремонт оборудования электростанций, подстанций, тепловых и электрических сетей и устанавливает технические требования к деталям, сборочным единицам и оборудованию в целом при дефектации, ремонте и контроле после ремонта. [c.13]

Дефектацию деталей проводят с целью определить их техническое состояние деформацию и износ поверхностей, целость материала, изменение свойств и характеристик рабочих поверхностей, сохранность формы. Дефектацию деталей осуществляют в соответствии с таблицами дефектации технических условий или требований на ремонт машин.

[c.68]

Дефектацию деталей осуществляют в соответствии с таблицами дефектации технических условий или требований на ремонт машин.

[c.68]

При разработке мероприятий по совершенствованию производственного процесса следует учитывать, что снижение качества ремонта автомобилей вызывается следующими основными причинами при разборке — повреждением деталей при выполнении моечно-очистных операций—оставленными загрязнениями на трущихся, подлежащих восстановлению и окраске поверхностях при дефектации — несоответствием показателей деталей, идущих на сборку, требованиям технических условий при комплектации — нарушением допусков на сборку сопряжений и несоответствием номенклатуры деталей при испытаниях — нарушением режимов, установленных техническими условиями при сборке — невыполнением требований технических условий на зазоры, натяги, положение деталей относительно друг друга при окраске — нарушением режимов нанесения покрытий и сушки.

Отступление от технических требований может привести к снижению качества и повышению стоимости ремонта автомобилей. Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта, однако применение на сборке деталей с отклонениями от- технических требований ухудшает показатели качества отремонтированных автомобилей, Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.,

[c.66]

Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта, однако применение на сборке деталей с отклонениями от- технических требований ухудшает показатели качества отремонтированных автомобилей, Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.,

[c.66]

Общие сведения. Дефектацией называют процесс технического контроля соединений и деталей и сортировки их на группы в соответствии с техническими требованиями. [c.155]

В технических требованиях указаны марка и наименование машины или агрегата, чертеж, наименование и номер детали по каталогу по каждому соединению приведены нормальные, допускаемые и предельные зазоры или натяги, а по каждой детали показаны поверхности, подвергаемые износу перечислены возможные дефекты и указаны способы и средства их выявления приведены нормальные и ремонтные размеры, а также размеры, допускаемые в соединении с деталями, бывшими в эксплуатации, и новыми приведены условия на выбраковку деталей.

Прежде всего необходимо совершенствовать техническую документацию на контрольно-сортировочные работы. Действующие технические требования на дефектацию деталей автомобиля имеют определенные недостатки. В них, например, не всегда приводятся сведения о допустимых погрешностях во взаимном положении рабочих поверхностей деталей. Так, по такой ответственной базовой детали, как блок цилиндров, имеются лишь допустимые отклонения по соосности гнезд под владыши коренных подшипников. Сведения о допустимых погрешностях во взаимном положении других поверхностей блока отсутствуют.

Дефектация сварного корпуса кабины (кузова) — многостадийная и в значительной степени совмещается с операциями по ремонту. Окончательный контроль кабины (кузова) имеет своей целью выявление характера йовреждений в корпусе и определение объема и трудоемкости ремонтных работ. При контроле необходимо руководствоваться техническими условиями на дефектацию и сортировку деталей и техническими требованиями на ремонт каби- [c.240]

В соответствии с требованиями ГОСТ 2602—68 Ремонтные документы , входящего в ЕСКД, на все изделия серийного и массового производства должны разрабатываться документы, включающие руководства, технические условия и нормы расхода запасных частей на средние и капитальные ремонты. Руководства по ремонту включают технические требования (условия) на дефектацию и ремонт деталей, определяющие

Дефектация шатунов.

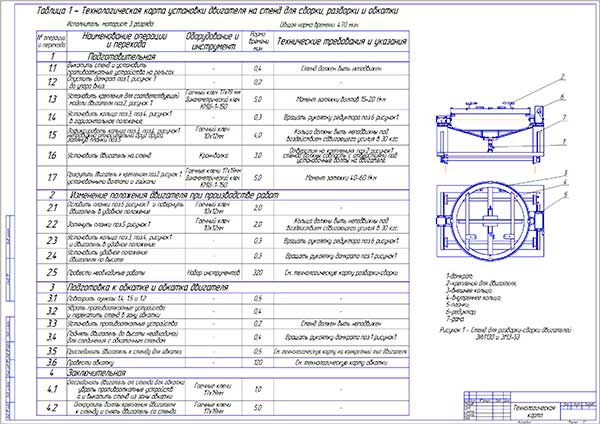

Составление карты технических требований на дефектацию деталей

Составление карты технических требований на дефектацию деталейЛабораторная работа № 6

Дефектация шатунов.

Цель работы: Ознакомиться с дефектами шатунов и составить карту технических требований на дефектацию деталей.

Содержание работы:

Определить возможные дефекты шатунов. Выбрать способ установления дефекта.

Произвести основные замеры шатунов и сравнить их по рабочему чертежу. Дать заключение о дефекте.

Ход выполнения работы:

Повторить по конспекту тему дефектация деталей

Изучить способы установления дефектов и контрольно-измерительный инструмент.

Проделанную работу оформить в отчёт и составить карту технических требований на дефектацию деталей.

Теоретическая часть:

Шатуны относятся к классу некруглых

стержней. Их изготавливают в двигатели:

ЗИЛ-130 из стали 40, твёрдость НВ-217;248, ЗМЗ — из стали 45, твёрдость

НВ- 228;269, ЯМЗ- из стали 40Х, КАМАЗ — из стали 40ХН2А, твёрдостью НВ~225;245.

Шатуны и их крышки не должны разукомплектовываться. Шатунные болты должны затягиваться динамометрическим ключом. Момент затяжки у ЗИЛ-130 70-80 Н*М; КАМАЗ- до удлинения болтов на 0,25- 0,27 мм.

Основные дефекты шатунов:

Изгиб или скручивание: правят под прессом с помощью приспособления

Износ отверстий

в нижней головке шатуна: восстанавливают железнением,

или фрезерованием крышки

шатуна

Износ отверстий верхней головке шатуна: замена втулки

Уменьшение

расстояния между осями верхней и нижней головки: является

браковочным

признаком.

Обработка результатов и составление отчета.

1.Диаметр отверстия верхней головки шатуна под втулку: Номинальный, мм ~ 30,5 Допустимый, мм -31

2. Диаметр отверстия нижней головки:

Номинальный, мм — 72,4

Допустимый, мм — 72,9

3.Расстояние между осями верхней и нижней головок:

Номинальный, мм — 260

Допустимый, мм — 260,1

4. Допустимый

изгиб и скручивание шатуна, мм 5.Данные измерений шатуна, мм:

Допустимый

изгиб и скручивание шатуна, мм 5.Данные измерений шатуна, мм:

Диаметр отверстия верхей головки- 31,25.

нижней головки- 73,3.

Расстояние между осями верхней и нижней головок- 260,2

б.Заключение о дефектации шатуна:

а) по результатам внешнего осмотра:

Шатун изношен, видны следы задиров, следы деформации.

б) по результатам измерений:

Диаметр отверстия верхей головки шатуна превышает допустимый. Диаметр отверстия нижней головки шатуна превышает допустимый, но износилось больше верхнего.

Расстояние между осями верхней и нижней головок превышает допустимое.

Вывод:

Ознакомился с дефектами шатунов различных автомобилей, и составил карту технических требований на дефектацию деталей.

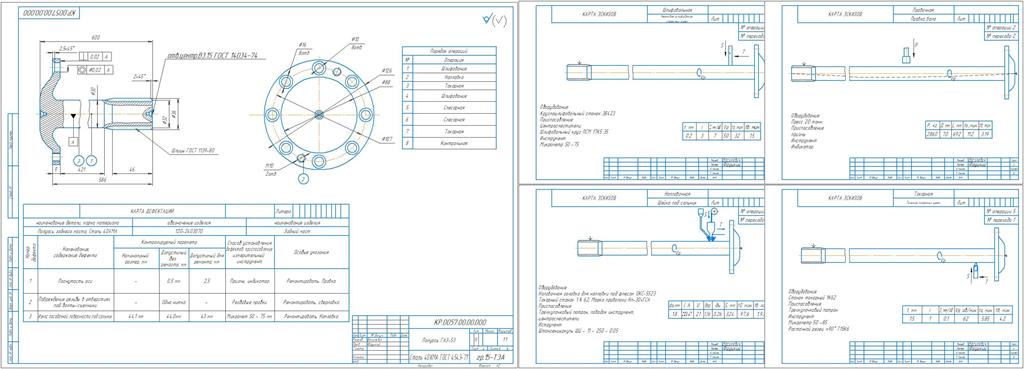

Технологический процесс восстановительного ремонта шатуна двигателя ЗМЗ-53

Изм.

Лист

№ докум.

Подпись

Дата

Лист

КП 190604.23. 00.00 ПЗ

00.00 ПЗ

ВВЕДЕНИЕ

Постоянная необеспеченность ремонтного производства запасными частями является серьёзным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными, либо могут быть использованы вообще без восстановления.

Поэтому целесообразной альтернативой

является вторичное использование

изношенных деталей, восстанавливаемых

в процессе ремонта автомобилей

и его агрегатов. Из ремонтной

практики известно, что большинство

выбракованных по износу деталей

теряют не более 1-2% исходной массы. При

этом прочность деталей практически

сохраняется. Например, 95% деталей двс

выбрасывают при износах, не превышающих

0,3 мм, и большинство из них могут быть

вторично использованы после восстановления. С позиции материалоёмкости воспроизводства

машин экономическая целесообразность

ремонта обусловлена возможностью повторного

использования большинства деталей как

годных, так и предельно изношенных. Это

позволяет осуществлять ремонт в более

короткие сроки с меньшими затратами металла

и других материалов по сравнению с затратами

при изготовлении новых машин. Восстановление

деталей стало одним из важнейших показателей

хозяйственной деятельности крупных ремонтных,

специализированных предприятий. Создана

фактически новая отрасль производства

— восстановление изношенных деталей.

Вторичное потребление деталей значительно

больше, чем потребление новых запасных

частей. Так, например, восстановленными

блоками двигателей пользуются в 2,5 раза

больше, чем новыми, коленчатыми валами

в 1,9 раза, картерами коробок передач в

2,1 раза. Себестоимость восстановления

для большинства восстанавливаемых деталей

не превышает 75% стоимости новых, а расход

материалов в 15 — 20 раз ниже, чем на их изготовление.

С позиции материалоёмкости воспроизводства

машин экономическая целесообразность

ремонта обусловлена возможностью повторного

использования большинства деталей как

годных, так и предельно изношенных. Это

позволяет осуществлять ремонт в более

короткие сроки с меньшими затратами металла

и других материалов по сравнению с затратами

при изготовлении новых машин. Восстановление

деталей стало одним из важнейших показателей

хозяйственной деятельности крупных ремонтных,

специализированных предприятий. Создана

фактически новая отрасль производства

— восстановление изношенных деталей.

Вторичное потребление деталей значительно

больше, чем потребление новых запасных

частей. Так, например, восстановленными

блоками двигателей пользуются в 2,5 раза

больше, чем новыми, коленчатыми валами

в 1,9 раза, картерами коробок передач в

2,1 раза. Себестоимость восстановления

для большинства восстанавливаемых деталей

не превышает 75% стоимости новых, а расход

материалов в 15 — 20 раз ниже, чем на их изготовление. Целенаправленная работа заводов — изготовителей

по повышению ресурса рам и кабин, доведению

его до срока службы автомобиля способствует

резкому сокращению сферы при

Целенаправленная работа заводов — изготовителей

по повышению ресурса рам и кабин, доведению

его до срока службы автомобиля способствует

резкому сокращению сферы при

менения капитального ремонта (КР) полнокомплектных автомобилей. В последнее время он неуклонно снижается, а для грузовых автомобилей предусмотрен КР только агрегатов. Эта тенденция вызывает изменение функций авторемонтных заводов, которые становятся предприятиями по КР агрегатов. Организационно-техническая перестройка АТП в последние годы ускорилась в связи с изменением социально-экономических условий хозяйствования в нашей стране. Дальнейшее эффективное развитие АТП базируется на идеях и принципах, которые создаются в процессе изготовления новой техники заводами-изготовителями, выполняющими услуги по централизованному ТО и ремонту этой техники.

Целью курсового проектирования

является разработка технологического

процесса восстановления шатуна двигателя

ЗМЗ-53.

1. ОБЩАЯ ЧАСТЬ

ОБЩАЯ ЧАСТЬ

- Характеристика детали

Шатун двигателя ЗМЗ-53 66-1004045-02 расположен в блоке цилиндров соединяет поршень с шатунной шейкой коленчатого вала и предназначен для передачи усилия от поршня (при рабочем ходе) на коленчатый вал и от коленчатого вала на поршень. Конструктивно шатун состоит из стального стержня, верхней неразъемной и нижней разъемной головок. Верхняя головка шатуна надета на поршневой палец и тем самым соединена с поршнем. Обе половинки нижней головки шатуна надеты на шатунную шейку коленчатого вала и соединены между собой стяжными болтами, гайки которых после затяжки шплинтуют. Чтобы уменьшить трение между деталями и, следовательно, их износ, в верхнюю головку шатуна вставляют бронзовую втулку, а в нижнюю — тонкостенные вкладыши, являющиеся подшипниками скольжения. Внутреннюю поверхность вкладышей заливают баббитом (сплавом олова и свинца).

Материал шатуна – сталь

45Г2, твёрдость материала шатуна

НВ 228¸269, ширина 100мм, высота 40мм, длина

255мм, вес 0,929кг.

В процессе работы двигателя шатуны испытывают значительные знакопеременные нагрузки. При движении поршня во время рабочего хода и такта сжатия шатун сжимается силами давления газов, воспринимаемыми поршнем. Силы инерции поршня стараются оторвать поршень от шатуна, а значит – растянуть шатун. При нормальных условиях работы износа шатуна не происходит. При отсутствии смазки или её низком качестве может произойти схватывание, а в следствии этого – проворачивание верхней втулки или вкладышей, что приводит к задирам нижней и верхней головки шатуна. Износ верхней головки шатуна может происходить из-за частой замены верхней втулки. Шероховатость поверхности отверстий головок шатунов Ra=0,63¸0,40 мкм.

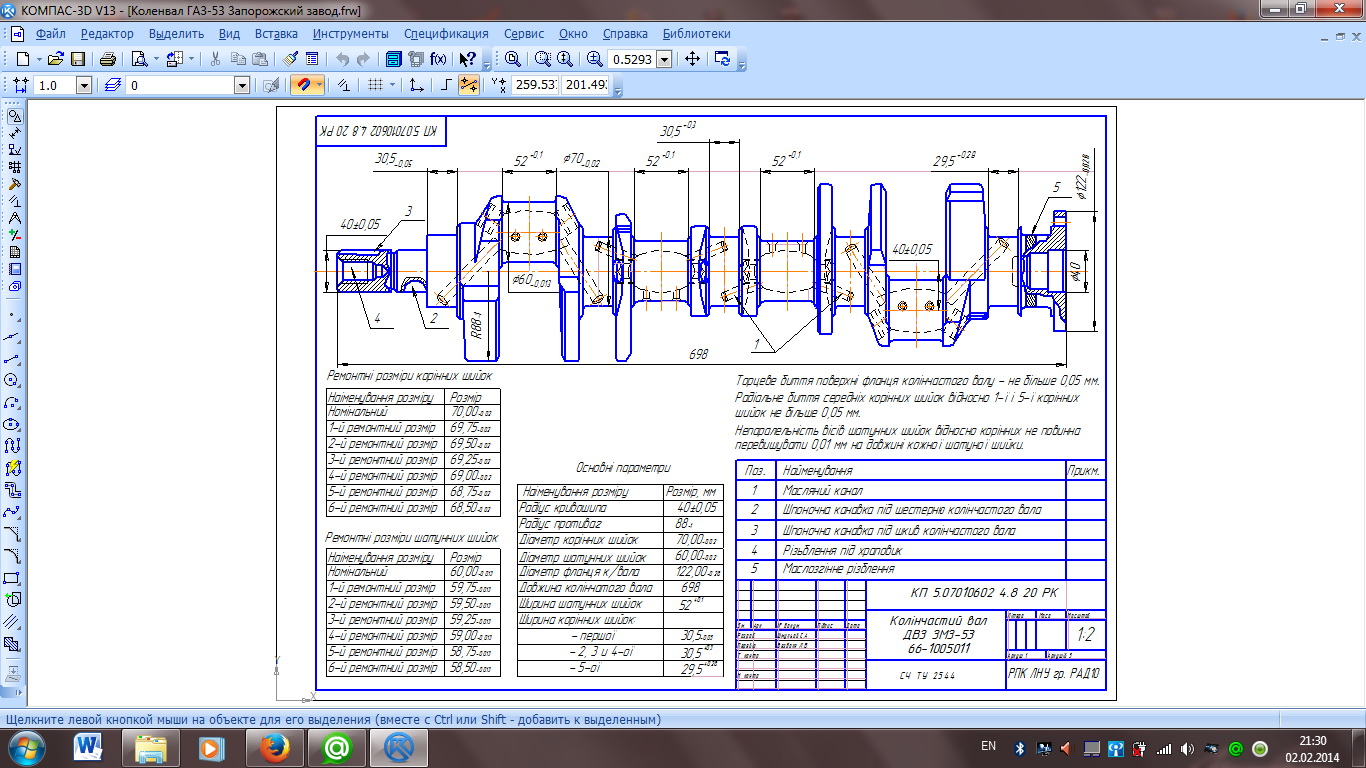

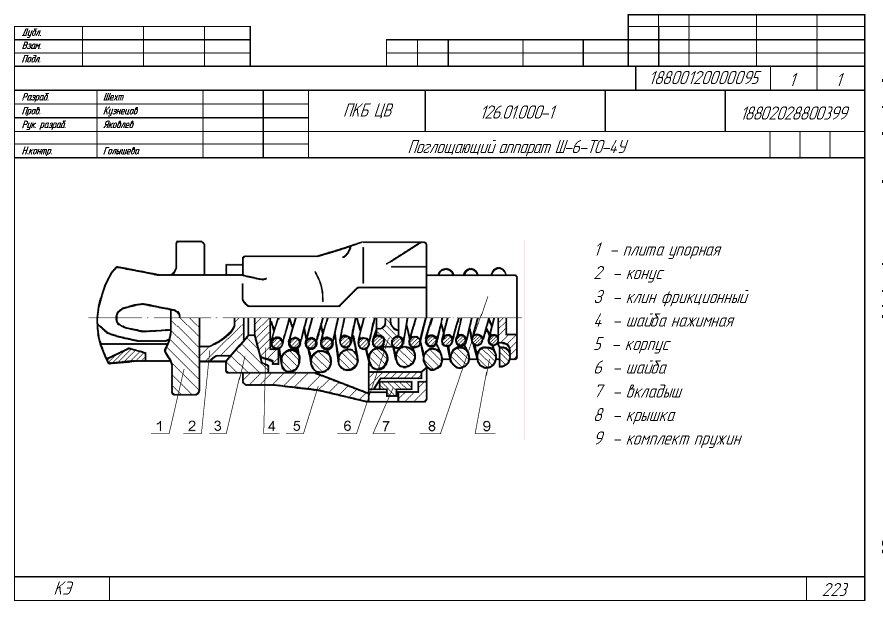

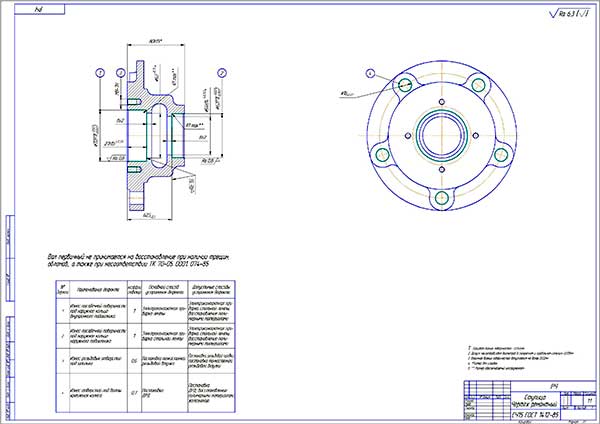

1.2. Технические требования на дефектацию детали

Технические условия на контроль-сортировку

приводятся в карте технических

требований на дефектацию детали. В карте

дефектации указаны дефекты, размеры (номинальный,

допустимый без ремонта и допустимый для

ремонта), а также необходимые технические

воздействия. Схема шатуна с указанием

мест и значение размеров контроля и дефектовки

представлена на эскизе. При контроле

детали, поступившей в капитальный ремонт

проверяются следующие параметры указанные

в таблице 1.

Схема шатуна с указанием

мест и значение размеров контроля и дефектовки

представлена на эскизе. При контроле

детали, поступившей в капитальный ремонт

проверяются следующие параметры указанные

в таблице 1.

Наименование детали (сборочной единицы). Шатун 66-1004045-02 | |||||

1 3 2 | Материал: Сталь 45Г2 | ||||

Твердость: НВ 228¸269 | |||||

Позиция на эскизе | Возможный дефект | Способ установления дефекта и средства контроля | Размер, мм | Заключение | |

По рабочему чертежу | Допустимый без ремонта | ||||

1 | Износ торцев нижней головки | Штангенциркуль Калибр скоба | 26,60 | 25,90 | Подлежит восстановлению хромированием |

2 | Износ отверстия под втулку верхней головки | Калибр пробка Штангенциркуль Нутромер | 24,3+0,045 | 25,007 | Подлежит восстановлению под ремонтный размер 26,27+0,023 |

3 | Задиры на поверхности отверстия нижней головки шатуна | Визуальный осомтр | 63,6+0,012 |

| Подлежит восстановлению железнением, хонингованием и шлифовкой |

Таблица 1 – Карта дефектации детали

- уменьшение расстояния между осями верхней и нижней головки, контролируется шаблоном 155,95 мм, бракуется при размере менее 155,95 мм;

- износ отверстия верхней головки шатуна под втулку.

При размере более 25,007 мм производят растачивание до ремонтного размера 26,27+0,023 мм;

При размере более 25,007 мм производят растачивание до ремонтного размера 26,27+0,023 мм; - дефектация или износ отверстия нижней головки шатуна. При размере более 63,512 мм ремонтируется.

- износ торцов нижней головки. Бракуется при размерах менее 25,90 мм.

1.3. Дефекты деталей и причины их возникновения

Износ отверстия в верхней головки шатуна устраняется расточкой до ремонтного размера втулки (26,27+0,023 мм) с использованием токарного станка типа 1М61.

Износ отверстия нижней головки шатуна устраняется железнением с последующим шлифованием и хонингованием до номинального размера.

Положительными особенностями этого способа является:

а). Высокая скорость осаждения металла на поверхность;

б). Возможность ремонта деталей с износом более 0,15 мм.

Процесс несения покрытия

включает в себя три группы операций:

подготовка деталей, нанесение покрытия,

обработка покрытия детали.

Подготовка включает механическую обработку: чистовое растачивание с целью исправления геометрических параметров изношенной поверхности. Далее идёт предварительное обезжиривание с промывкой в проточной воде и анодное травление. Анодное травление способствует повышению прочности сцепления покрытий с восстанавливаемой поверхностью.

Нанесение покрытия осуществляется безванным способом в холодном электролите на асимметричном токе. Обработка детали после железнения включает: промывку деталей в проточной воде, сушку и механическую обработку (шлифование и хонингование до требуемого размера).

1.4. План рациональной последовательности и содержание технологических операций

При составлении технологического маршрута необходимо учитывать следующие требования:

- одноимённые операции по всем дефектам маршрута должны быть объединены;

- каждая последующая операция должна обеспечить сохранность качества работы поверхностей детали, достигнутую при предыдущих операциях;

- в начале должны идти подготовительные операции, затем восстановительные, кузнечные, слесарно-механические, шлифовальные и доводочные.

План рациональной последовательности приведен в маршрутной карте

Маршрутная карта представлена в таблице 2.

Таблица 2 – маршрутная карта

Маршрутная карта | Группа | |||||

Наименование | код | материал | ||||

Шатун | 66-1004045-02 | Сталь 45Г2 | ||||

N | Наименование операции | Оборудование | Приспособление | Примечание | ||

1 | 2 | 3 | 4 | 5 | ||

1 | Мойка | Машина моечная ОМ-5360 | Моющий раствор Лабомид 201 | Все поверхности | ||

2 | Контрольные операции | Контрольно-измерительные приборы | Штангенциркуль, калибр

пробка, калибр скоба, нутромер индикаторный. | |||

3 | Расточная операция | Станок 1М61 | расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане g=600 с пластинами из твёрдого сплава Т15К16 | Расточка отверстия в верхней головке шатуна под втулку ремонтного размера | ||

4 | Расточная операция | Станок 1М61 | расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане g=600 с пластинами из твёрдого сплава Т15К16 | Чистовая расточка отверстия в нижней головке шатуна для исправления геометрии | ||

5 | Гальваническая операция | Абразивная обработка | Нанесения покрытия на поверхность отверстия в нижней головке шатуна | |||

6 | Шлифовальная операция | Токарный станок 3А228 | шлифовальный круг типа переключения передач диаметром 50 мм, высотой 30мм и зернистостью 40¸10, материал круга 4А20СМ28К5/ПСС4015 | Шлифовка восстановленного размера до номинального с учетом припуска на хонингование | ||

7 | Хонинговальная операция | Хонинговальный станок 3Б833 | Бруски АС4125/100-М1-100% | Хонингование до номинального размера | ||

8 | Контрольная операция | Контрольно-измерительные приборы | ||||

1. 5. Выбор технологических

баз

5. Выбор технологических

баз

Базовые поверхности следует выбирать с таким расчётом, чтобы при установке и замене деталь не смещалась с приданного местоположения и не деформировалась под воздействием сил резания и усилий закрепления. При выборе баз необходимо учитывать:

- по возможности выбирать те базы, которые использовались при изготовлении детали;

- базы должны иметь минимальный износ;

- базы должны быть жёстко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице.

При расточке, шлифовке и хонинговании в качестве зажимного устройства используются призмы, т.е. шатун устанавливается в призмы с опорой на плоскость торцом кривошипной головки.

Рисунок 1 – схема базировния.

При обработке, для того,

чтобы лишить шатун подвижности

используют призмы и опору на плоскость

базовой поверхностью. При использовании

этой схемы обеспечивается достаточная

неподвижность детали и отсутствие

деформации при закреплении.

1.6. Выбор оборудования,

режущего и измерительного

При выборе оборудования для каждой технологической операции необходимо учитывать назначение обработки, габаритные размеры деталей, размер партии обрабатываемых деталей, расположение обрабатываемых поверхностей, требования к точности и качеству обрабатываемых поверхностей.

Для обработки деталей, восстанавливаемых гальванопокрытиями, чаще всего применяют абразивную обработку.

Для предварительного чистового растачивания используем токарный станок 1М61 с применением приспособления для центровки нижней головки шатуна. Для расточки используется расточной резец 2140-0001 ГОСТ 18882-73 с углом в плане g=60° с пластинами из твёрдого сплава Т15К16. Размеры контролируются индикаторным нутромером с ценой деления 10 мкм и пределами измерений 50¸75 мм.

После восстановления железнением

деталь подвергается абразивной обработке

до номинального размера. Для шлифования

используется токарный станок 3А228 с использованием

шлифовального круга вместо резца и приспособления

для центровки нижней головки шатуна.

Для шлифования

используется токарный станок 3А228 с использованием

шлифовального круга вместо резца и приспособления

для центровки нижней головки шатуна.

При внутреннем шлифовании используют шлифовальный круг типа переключения передач диаметром 50 мм, высотой 30мм и зернистостью 40¸10, материал круга 4А20СМ28К5/ПСС4015. при контроле отверстия используется нутромер индикаторный, цена деления 10 мкм, пределы измерений 50¸100 мкм.

Дефектация деталей общего назначения » Привет Студент!

Дефектация деталей общего назначения

Цель работы:

Освоение методов дефектации деталей общего назначения

Краткие сведения о дефектации деталей

Дефектация деталей является ответственной операцией технологического процесса ремонта оборудования. Дефектация в конечном итоге оказывает существенное влияние на качество и стоимость ремонта. Она является операцией следующей обычно за разборкой и мойкой деталей.

Сборочные единицы, составные части и детали оборудования, поступающие на дефектацию должны быть чистыми и сухими.

Дефектация обычно проводится на специальном рабочем месте оборудованном необходимыми приборами, стендами, материальным инструментом.

Чтобы исключить субъективность оценок о допустимости и недопустимости дефектов, выявляемых внешним осмотром, технический отдел ремонтного предприятия или ОГМ должны отобрать для основной номенклатуры деталей и сборочных единиц образцы с допустимыми дефектами, утверждаемые начальником ОТК в качестве эталонов. Эталоны должны быть смазаны тонким слоем технического вазелина (только для эталонов из металлов), снабжены соответствующими бирками ОТК. Периодически, раз в шесть месяцев, ОТК должен контролировать состояние эталонов и при необходимости заменять их новыми. Прошедшие дефектацию детали обычно делятся на 3 группы:

— годные без ремонта, при работе в паре с деталью бывшей в эксплуатации;

— годные без ремонта при работе с новой сопряженной деталью;

— требующие ремонта;

— детали, не подлежащие ремонту и непригодные к дальнейшей эксплуатации.

Каждая группа деталей окрашивается несмываемой краской в свой цвет по принятой на предприятии схеме.

При узловом методе ремонта детали, обезличиваются за исключением некоторых деталей. Например, у двигателей и компрессоров не подлежат обезличиванию шатун и его крышка. Не подлежат обезличиванию сепараторы с роликами и кольца роликовых подшипников, конические шестерни. Отдельные сборочные единицы подлежат дефектации совместно с

деталями, соединяемыми между собой на неподвижной посадке. В этом случае разборке подлежат изделия, реставрация которых в сборе невозможна.

Основным документом, по которому осуществляется технологический процесс дефектации, является карта дефектации, где указываются возможные дефекты контролируемого изделия, способы их обнаружения и инструмент, допустимые без ремонта величины размеров и дается заключение о возможности использования детали при превышении допустимого износа. Карта дефектации составляется либо ОТМ предприятия, либо ведущим институтом отрасли.

Требования на дефектацию деталей и сборочных единиц общего назначения

Шестерни

- Состояние рабочих поверхностей зубьев контролируют осмотром, при этом не допускается:

— изломы, сколы и трещины на поверхности зуба;

— выкрашивание или сыпь на рабочей поверхности зуба;

— ступенчатая по длине выработка рабочей поверхности.

При наличии указанных дефектов шестерни следует браковать.

- Шестерни постоянно замкнутого зацепления при неравномернм износе зуба по толщине (конусности) более 0,05 мм на длине 10 мм следует браковать.

- Забоины и заусенцы на рабочих поверхностях шестерен не допускаются. Шестерни с такими дефектами следует ремонтировать.

- Шестерни, имеющие износ по толщине более допустимой нормы следует браковать или ремонтировать методом ремонтных размеров. Допустимый износ при капитальном ремонте определяется условиями работы машины и составляет до 10% (см. таблицу 5.1) от толщины зуба. Шестерни, подвергнутые закалке ТВЧ или ХТО, допускают износ на глубину не более 80% упрочненного слоя. Проверка величины износа осуществляется либо универсальным зубомером либо по шаблону.

Шкивы ременных передач

- Шкивы ременных передач подлежат выбраковке:

— при наличии трещин в ободе ступице, спицам. Трещины обнаруживают пробой на керосин или дефектоскопией, а также на звук простукиванием;

— при наличии скола ручьев длиной более 20-50 мм, в зависимости от типа ремня.

Цепи приводные роликовые

- Состояние цепей определяют осмотром и измерением величины их удлинения.

- Звенья, имеющие трещины, разрушение и деформацию деталей, нарушение посадки (проворачивание валиков и втулок в пластинах) бракуют.

- Цепи, имеющие более 50 % дефектных звеньев, бракуют.

- Износ определяют по удлинению 10 звеньев.

За результат измерения принимают полученное не менее чем на трех участках максимальное удлинение. При измерении транспортерных цепей необходимо чтобы в измеряемые участки входило не менее двух специальных звеньев, к которым крепятся несущие органы. При измерении цепь натягивают усилием 300-400 Н.

- Допустимую величину износа (удлинения) определяют по техническим условиям для данной цепи.

Например, у цепей с шагом 19,05 мм и 38 мм можно принять:

Шаг цепи 19,05 мм 38,0 мм

Длина 10 звеньев допустимая 194 мм 390 мм

Длина звеньев предельная 196 мм 395 мм

Звездочки

- Состояние звездочек контролируется осмотром, а величину износа зубьев, посадочных поверхностей, шпоночных пазов радиального и торцевого биений венцов измерением.

- Основными выбраковочными показателями звездочек является износ по толщине зуба, разрушение зуба, износ шпоночного паза.

Болты, шпильки, винты, пробки, гайки, резьба на деталях

- Поступающие на дефектацию детали с резьбой должны быть чистыми без окалины и коррозии.

- Состояние резьбы проверяют внешним осмотром и резьбовыми калибрами (пробкой резьбовой ГОСТ 17757-72 кольцом резьбовым ГОСТ 17764-72).

Вмятины, забоины, выкрашивания, вытянутость и срыв более двух ниток резьбы не допускается.

- Стержни болтов и шпилек не должны иметь изгиба и заметной выработки на головках болтов и гаек не допускается смятие граней и углов. Износ граней для размеров «под ключ» от 5,5 до 10 мм допускается не более 0,25 мм, от 12 до 17 мм не более 0,5 мм, от 13 до З0 мм не более 0,6 мм, от 32 до 50 мм не более 1 мм.

Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

- При дефектации сборочных единиц исправные шпильки вывертывать из детали, не следует. Преходные посадки проверяются постукиванием; если при этом слышен дребезжащий звук следует вывернуть шпильку и восстановить посадку.

- Гайки, болты, шпильки, пробки и винты, имеющие дефекты, указанные в п. 1 и 2 следует (браковать, а резьбовые отверстия в корпусных деталях ремонтировать).

Шайбы, шайбы пружинные, пластины замковые и стопорные, шплинты

- Шайбы, шайбы стопорные, пластины, пластины замковые и стопорные при наличии трещин, надломов, глубоких задиров, смятий и деформации отверстий следует браковать.

- Шайбы пружинные при разводе концов менее полуторной толщины шайбы (нормальный развод равен двойной толщине) и заметном увеличении зазора в стыке следует браковать,

- Шплинты и шплинтовочная проволока повторному использованию не подлежат.

Цилиндрические штифты и их гнезда

При ослаблении посадки и выпадении из гнезда установочные штифты бракуются, а гнезда ремонтируются и комплектуются вновь изготовленными штифтами ремонтного размера.

Пружины сжатия и растяжения

- Пружины сжатия и растяжения дефектуют внешним осмотром и измерением. Внешним осмотром проверяют изгиб витков их поломку, наличие трещин. Измерению подвергается упругость пружины на специальном приборе ЛМН-10.

- Поломка витков, трещины не допускаются.

- При сжатии или растяжении нагрузкой оговоренной в технических условиях, на величину большую допускаемое прожиму следует браковать.

- Допускается неперпендикулярность опорных торцов пружин сжатая к ее оси не более 3 мм на длине 100 мм, и неравномерность шага витков пружины не более 20 %.

Трубопроводы, ниппеля, штуцера, угольники

- Внутренние и наружные поверхности трубопроводов систем смазки машин и систем питания двигателей должны быть чистыми. На их поверхностях не допускаются асфальто-смолистые отложения, окалины, ржавчина. На поверхностях трубопроводов горячей воды и пара не допускается отложение солей и накипи.

- Овальность в местах изгиба и вмятины на, стенках допускаются не более: при диаметре трубы от 6 до 10 мм — 2 мм, от 10 до 20 мм — 3 мм, от 20 до 40 мм — 4 мм, более 40 мм- 5 мм.

- Трубопроводы подлежат испытанию на герметичность номинальным давлением в сети сжатым воздухом в воде. Появление пузырьков воздуха не допускается.

- Ниппеля, должны свободно перемещаться по трубопроводу. Срыв резьбы на ниппеле более одной нитки и смятие граней не допускаются. На уплотняющих поверхностях трубопроводов (конуса, штуцера) не допускаются задиры, заусенцы, вмятины и деформация конуса. При наличии указанных дефектов трубопроводы подлежат ремонту.

- Стяжные хомутики подлежат выбраковке при наличии на стяжной ленте трещин надрывов и неравномерной вытянутости ленты по ширине. Уплотнительные металлические кольца штуцеров при капитальном ремонте подлежат 100 % выбраковке.

Уплотнения

- Все резиновые армированные манжеты, сальники, кольца, водочные уплотнения, картонные, поранитовые и резиновые прокладки подлежат при капитальном ремонте замене.

Примечание: На несоответственном оборудовании допускается повторное использование самоподжимных уплотнений, не имеющих рисок и заусенцев не рабочих кромках, соприкасающихся с валом, и обрывов и повреждений пружин. Там же допускается использовать повторно паронитовые прокладки, не имеющие перегибов и разрывов.

Клиновые ремни

- Состояние клиновых ремней проверяют осмотром.

- Не допускается на боковых (рабочих) поверхностях складок, трещин, выпуклостей, срывов резины, торчащих ниток и расслоения, трещин на поверхностях верхнего и нижнего оснований. При наличии указанных дефектов ремни подлежат выбраковке.

Порядок выполнения работы

- Подучить 3-5 деталей.

- Установить назначение детали.

- В соответствии с рекомендациями раздела 2 методических указаний определить, характер износа деталей.

- Заполнить карту дефектации.

- При дефектации зубчатых колес по чертежу или расчетом определить толщину колеса на высоте равной модулю.

Величину допустимого износа определить по таблице 2.

- Составить отчет по работе, который должен включать:

— цель работы;

— назначение и условия работы деталей;

— карту дефектации и ведомость дефектов;

— выводы по работе.

Материалы и инструмент

— приборы для контроля линейных размеров;

— резьбовые калибры-пробки;

— резьбовые калибры-кольца;

— зубомер;

— лупа 10х;

— прибор для контроля пружин.

Таблица 5.1 — Допустимый износ шестерен.

|

Режим работы |

Скорость, м/с |

Максимальный предельный износ в %к толщине зуба на высоте модуля при ремонтах |

||

|

малом |

среднем |

капитальном |

||

|

Передача мощности в 1-м направлении без ударной нагрузки |

до 2 2-5 свыше 5 |

20 15 10 |

15 10 7 |

10 8 5 |

|

Передача реверсивная при ударной нагрузке |

до 2 2-5 |

15 10 |

10 5 |

5 5 |

Таблица 5.2 — Форма карты дефектации.

|

Наименова-ние и обозначение контролируе-мой детали (сборочной единицы) и её эскиз |

Контролируемый дефект |

Размеры, мм |

Способы и средства контроля |

Заклю-чение |

||||

|

№ пози-ции на износе |

наиме-нова-ние |

по черте-жу |

допустимые сопряжения с деталями |

наиме-нова-ние |

обозначе-нияили погреш-ность из-мерения |

|||

|

бывшими в экспл. |

новы-ми |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Примечания: 1. Для чугунных зубчатых колес приведенные с таблице данные уменьшить на 30 %.

- Для технологического оборудования хлебоприемных и хлебоперерабатывающих предприятий допустимый износ при текущем ремонте определяется как полусумма износа при среднем и малом ремонте.

Скачать: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

§ 15. Дефектовщик авиационной техники / КонсультантПлюс

6-й разряд

Характеристика работ. Дефектация технического состояния и определение вида ремонта летательных аппаратов среднего типа. Дефектация сложных и мощных газотурбинньх двигателей. Установление причин возникновения дефектов деталей, узлов, агрегатов, приборов, оборудования и систем вооружения летательных аппаратов среднего типа, выбор способов их восстановления. Проверка и настройка применяемых контрольно-измерительного инструмента, приборов и аппаратуры. Выбор способов дефектации деталей, агрегатов и систем вооружения летательных аппаратов среднего типа. Подбор взаимозаменяемых деталей по размерам, упругости, весу и частотам собственных колебаний с применением ЭВМ. Проведение контроля несъемных деталей неразрушающими методами контроля на изделии при проведении ремонта летательного аппарата. Проведение микрометрического обмера сложных и точных несъемных деталей. Заполнение карточек отказа и дефектов изделий летательных аппаратов среднего типа. Проверка формуляров двигателей. Выписка и оформление карт дефектации.

Должен знать: виды и методы ремонта авиационной техники; характерные и нехарактерные дефекты деталей летательных аппаратов среднего типа, в том числе из пластических масс и других неметаллических материалов, причины их возникновения и способы устранения; основы технологии механической обработки металлов; технологию сварочных, сборочно-клепальных и клеевых работ, правила наладки точных измерительных инструментов и приборов; оптимальные способы применения неразрушающих методов контроля деталей летательных аппаратов среднего типа; конструктивные отличия изделий летательных аппаратов среднего типа по сериям их изготовления; требования к сертифицированным изделиям летательных аппаратов среднего типа; основы механики, электротехники, электроники, радиотехники, баллистики, метрологии.

Требуется среднее профессиональное образование.

Примеры работ

1. Агрегаты и узлы управления летательного аппарата — дефектация.

2. Агрегаты топливной автоматики типа ЦИА, ИМТ, ТППО — дефектация с применением измерительных и оптических приборов повышенной точности.

3. Агрегаты топливной системы типа РСФ, насосы топливные — дефектация.

4. Аппаратура радиолокационная — проверка и дефектация.

5. Блоки электронные, электрические, механические пилотажных приборов — комплексная дефектация.

6. Бортовые вычислители — дефектация.

7. Винты воздушные, соосные — дефектация.

8. Гермовыводы управления и штурвальной колонки летательных аппаратов среднего типа — дефектация.

9. Замки шасси и грузолюков — дефектация.

10. Зеркала антенн и облучателей радиолокационной аппаратуры — проверка согласно техническим условиям.

11. Камеры сгорания — осмотр с прибором ПДК.

12. Корпусы форсажных диффузоров, жаровые трубы — дефектация.

13. Пары золотниковые, плунжеры топливных насосов — дефектация.

14. Подшипники опор турбокомпрессоров ГТД — подсчет радиальных и осевых зазоров, посадок.

15. Разъемы штепсельные — дефектация.

16. Редукторы вертолетов — дефектация.

17. Регуляторы оборотов, датчики давления масла, топлива, сигнализации — дефектация.

18. Узлы двигателей — динамическая балансировка при дефектации.

19. Устройства силовые вспомогательные, неразъемные детали ВСУ и двигателя — дефектация.

20. Центропланы, гермокабины, фюзеляжи, мотогондолы, силовые элементы конструкций планера — дефектация.

21. Электроаппаратура радиоцепей — дефектация.

Открыть полный текст документа

автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.03, диссертация на тему:Совершенствование методики обоснования требований технических условий на дефектацию деталей при их ремонте

Автореферат диссертации по теме «Совершенствование методики обоснования требований технических условий на дефектацию деталей при их ремонте»

На правах рукописи

Гузёма Анатолий Борисович

Совершенствование методики обоснования требований технических условий на дефектацию деталей при их ремонте (на примере коробок передач)

Специальность 05 20 03 — Технологии и средства технического обслуживания

в сельском хозяйстве

Автореферат диссертации на соискание ученой степени кандидата технических наук

Москва 2008

003167738

Работа выполнена в Московском автомобильно-дорожном институте (государственном техническом университете)

Научный руководитель — кандидат технических наук, профессор Штоль Ю Л Официальные оппоненты — доктор технических наук, профессор Михлин В М

Ведущая организация — ФГОУ ВПО «Российский государственный аграрный заочный университет»

Защита состоится 15 мая 2008 г в 10 00 часов на заседании диссертационного совета Д 006 034 01 Государственного научного учреждения «Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка» (ГНУ ГОСНИТИ) по адресу 109428, г Москва, 1-й Институтский пр, д 1

С диссертацией можно ознакомиться в библиотеке ГНУ ГОСНИТИ

Автореферат разослан и опубликован на сайте http //www gosniti ru 14 апреля 2008 г

— доктор технических наук, профессор Кутарев JIБ

Учёный секретарь диссертационного совета

Соловьев Р Ю

Общая характеристика работы Актуальность работы

В последнее время мобильная техника в нашей стране интенсивно обновляется новыми машинами как российского, так и зарубежного производства Со временем возникает потребность в ремонте этих машин Одним из этапов технологического процесса ремонта является дефектация, которая позволяет оценить техническое состояние деталей и агрегатов в целом Для проведения этого этапа необходимы требования технических условий (ТУ) на дефектацию Но на многие модели современных машин отсутствует выше упомянутая техническая документация, прежде всего это касается машин зарубежного производства Такая ситуация ведёт к увеличению стоимости ремонта, поскольку многие детали с незначительными износами бракуются и заменяются новыми Методика, которая существует на сегодняшний день для обоснования требований ТУ на дефектацию, базируется на сборе большого объёма статистики об гоносах рабочих поверхностей деталей в зависимости от наработки, а это занимает очень длительный период времени Под обоснованием требований ТУ на дефектацию в данной работе имеется в виду расчёт допустимых без ремонта размеров рабочих поверхностей деталей Теорией расчета допустимых без ремонта размеров занимались следующие авторы Ефремов В В , Долгополов Б П, Дехтеринский Л В, Челпан Л К, Михлин В.М и другие

Целью диссертационной работы является совершенствование методики обоснования требований ТУ на дефектацию деталей при капитальном ремонте в условиях ограниченных исходных данных

Для достижения поставленной цели в работе решались следующие задачи (на примере коробок передач грузовых автомобилей) — анализ состава и технического состояния современного автомобильного парка РФ и обеспеченности авторемонтных предприятий необходимой документацией,

— оценка существующей методики обоснования требований ТУ на дефектацию деталей с точки зрения её универсальности, простоты и достоверности,

— совершенствование методики обоснования требований ТУ на дефектацию деталей при капитальном ремонте,

— экспериментальная проверка усовершенствованной методики,

— реализация усовершенствованной методики на примере выбранного агрегата машины зарубежного производства,

— оценка эффективности усовершенствованной методики

Объектом исследования являются действующие технические условия на дефектацию деталей ряда базовых машин, а также техническое состояние деталей агрегатов (на примере коробок передач) Под базовыми машинами имеются в виду ранее выпущенные и эксплуатируемые машины, на которые есть техническая документация

Научная новизна работы состоит

— в использовании для расчёта допустимых без ремонта размеров рабочих поверхностей деталей коэффициента относительного допуска, представляющего собой отношение ремонтного допуска к производственному,

— в разработке компьютерной программы для расчёта допустимых без ремонта размеров рабочих поверхностей деталей на примере коробок передач

Практическая значимость работы состоит

— в обеспечении заводов-изготовителей и научно-исследовательских институтов усовершенствованной методикой обоснования требований ТУ на дефектацию деталей для новых машин в условиях ограниченной исходной информации Усовершенствованной методикой могут также воспользоваться ремонтные предприятия для расчёта или уточнения допустимых без ремонта размеров поверхностей деталей и параметров соединений,

— в создании компьютерной программы для расчёта допустимых без ремонта размеров рабочих поверхностей деталей коробок передач,

— в разработке и внедрении к использованию карт дефектации ряда

деталей коробки передач ZF16S151 грузового автомобиля MAN

Реализация работы. С использованием усовершенствованной методики были рассчитаны допустимые без ремонта размеры поверхностей ряда деталей коробки передач ZF16S151 грузового автомобиля MAN Также были составлены карты дефектации 19 наиболее нагруженных основных деталей этой коробки передач По разработанным картам дефектации на одном из московских ремонтных предприятий с февраля 2007 года осуществляется дефектация деталей коробок передач ZF16S151 Усовершенствованная методика практически используется на ремонтном предприятии СУПНР (Специализированное управление пуско-наладочных работ) в городе Магнитогорске

На защиту выносится

— усовершенствованная методика обоснования требований ТУ на дефектацию деталей при капитальном ремонте автомобилей,

— результаты расчётов для обоснования требований ТУ на дефектацию деталей при капитальном ремонте машин зарубежного производства,

— комплект ремонтных документов на дефектацию деталей при капитальном ремонте машин

Достоверность и обоснованность научных положений работы подтверждаются использованием современных контрольно-измерительных приборов, оборудования и инструмента, применения математической обработки опытных данных с использованием ПЭВМ, хорошей сходимостью результатов расчётов по существующей и предлагаемой методике

Апробация работы. Диссертационная работа заслушивалась и обсуждалась на заседании научно-технического семинара кафедры «Производство и ремонт автомобилей и дорожных машин» МАДИ (ГТУ), а также на заседании диссертационного совета при ПТУ ГОСНИТИ. Результаты диссертационной работы докладывались на 64-ой (2006 г), 65-ой (2007 г) и 66-ой (2008 г) научно-исследовательских конференциях МАДИ (ГТУ), а также на международной научно-технической конференции (2007 г) ГНУ

госнити

Публикации. По материалам диссертационной работы опубликовано 6 научных статей, в том числе две статьи в изданиях, рекомендуемых ВАК

Структура и объём работы. Диссертация состоит из введения, четырёх глав, основных выводов, списка литературы (75 наименований) и четырёх приложений Диссертация изложена на 143 страницах машинописного текста, содержит 25 таблиц и 48 рисунков

Содержание работы Первая глава посвящена постановке актуальности проблемы, связанной с отсутствием требований ТУ на дефекгацию деталей современных машин Первая причина заключается в том, что сейчас распалась система и структура организаций по разработке ремонтно-технической документации, а эта техническая документация является обязательной при ремонте Вторая причина заключается в том, что зарубежные фирмы, которые поставляют свои машины в Россию, не обеспечивают потребителей и дилеров всей необходимой ремонтно-технической документацией и, в частности, техническими условиями на дефекгацию Из-за отсутствия требований ТУ на дефекгацию деталей для зарубежных машин при ремонте рабочие часто вынуждены браковать детали с незначительными износами, в результате происходит недоиспользование заложенного ресурса деталей И третья причина заключается в том, что существующая методика обоснования требований ТУ на дефекгацию является слишком трудоёмкой при своей реализации

Указанные причины послужили поводом для усовершенствования методики обоснования требований ТУ на дефекгацию деталей, чтобы она обеспечивала быстроту выполнения работы при ограниченных исходных данных (отсутствие рабочих чертежей деталей, статистики об износах рабочих поверхностей деталей, нормативных пробегов агрегатов до капитального ремонта и т д)

Во второй главе производилась разработка по совершенствованию методики обоснования требований ТУ на дефектацию деталей при капитальном ремонте Самым сложным при составлении карт дефектации деталей является расчет допустимых без ремонта размеров Поэтому можно считать, что методика обоснования требований ТУ на дефектацию заключается в основном в расчёте допустимых без ремонта размеров Допустимым без ремонта размером, как известно, называется такой размер, при котором деталь считается годной для дальнейшей эксплуатации на заданную величину наработки после капитального ремонта

Согласно предлагаемой в этой работе методике рассчитать допустимый без ремонта размер поверхности детали можно с использованием так называемого коэффициента относительного допуска Ка Данный коэффициент представляет собой отношение ремонтного допуска поверхности детали к производственному

5Р

°п

По картам дефекгации деталей базовых машин можно рассчитать значения этих коэффициентов Производственный допуск поверхности детали рассчитывается как разность верхнего и нижнего отклонения номинального размера или как разность наибольшего и наименьшего предельных размеров Ремонтный допуск — это допустимая величина износа рабочей поверхности детали за определённую наработку Для вала ремонтный допуск рассчитывается как разность наибольшего предельного размера и допустимого без ремонта А для отверстия ремонтный допуск рассчитывается как разность допустимого без ремонта размера и наименьшего предельного размера Допустимые без ремонта размеры и наибольшие и наименьшие предельные размеры берутся из карт дефектации деталей базовых машин

Ремонтный допуск рабочей поверхности детали

— для вала 8р =

^наиб пред диаметр » ^доп без ремонта > ММ

— для отверстия 5Р = ‘ Ццоп бо ремонта » Окаим пред диаметр > ММ

На рис 1 показан ремонтный и производственный допуск для рабочих поверхностей деталей

1доп без ремонта

1 паям пред диаметр

[ наиб пред диаметр

бп/2

§р/2

В доп без ремонта

Р наиб, пред диаметр

Б

наим пред диаметр

5пЛ

Л2/2

Вал Отверстие

Рис 1 Ремонтные и производственные допуски рабочих поверхностей

деталей

Ниже представлены формулы для расчёта допустимых без ремонта размеров рабочих поверхностей деталей

-для вала ¿доп без ремонта ^наиб пред. диаметр » П 9 (1)

— ДЛЯ отверстия ВД0„.6И ремонта = Внанм пред диаметр + К5 ‘5П , (2)

где ¿д0пбез ремонта, Цюпби ремонта — допустимые без ремонта диаметры поверхностей деталей НОВОЙ машины, <1„аиб пред диамеп» Онаим пред диаметр -наибольший и наименьший предельные диаметры поверхности детали новой машины, К5- коэффициент относительного допуска, рассчитанный по рабочей поверхности детали базовой машины, бп — производственный допуск поверхности детали новой машины

Поскольку в технические условия на дефектацию деталей иногда вносится допустимая величина зазора в соединении, то был взят ещё один коэффициент для расчёта зазоров Данный коэффициент в этой работе был назван коэффициентом посадки Он представляет собой отношение допустимого без ремонта зазора пары деталей к максимальному зазору

Кд

_ «доп. без ремонт

1тах

где Адоп. без ремонта — допустимый без ремонта зазор пары деталей базовой машины, Дщах — максимальный зазор, рассчитанный для требуемого сопряжения

Ддоп. — максимальный зазор в соединении деталей новой машины

Чтобы рассчитать допустимые без ремонта размеры и зазоры в соединениях деталей новой машины, необходимо составить таблицы информационного поля значений коэффициентов относительного допуска и коэффициентов посадки Ниже представлен фрагмент такой таблицы на примере деталей коробки передач грузового автомобиля ЗИЛ-433102

Таблица 1

Информационное поле значений коэффициентов

Модель машины ЗШЕ-433102

№ Деталь и се рабочие поверхности Размеры, мм Коэффициенты Материал Твердость Шероховатость

1 Ведущий вал коробки передач Номинальный Допустимый без ремонта Кв Кл Сталь 25ХГМ же 60 65 Кл

1 1 Шлицевые зубья по толщине -0 025 > -0,075 5,76 2,1 1,92 Тоже То же 1,25

12 Шейха под передний шариковый подшипник -002 » -0 04 24,93 2,5 Тоже Тоже Тоже

и Отверстие под роликовый подшипник +0,027 43 98 44,06 2,962 — Тоже Тоже Тоже

14 Шейка под задний шариковый подшипник +0 023 60 +0,003 59,98 2,15 — Тоже Тоже Тоже

15 Зубья постоянного зацепления по толщине -0 10 6,95 6,5 — Тоже Тоже 1,25

2 Картер коробки передач — — — — СЧ18-36 1Ш 170 229 Ла

21 Отверстие под подшипник ведущего вала по*1’023 ш-0012 110,05 1,771 — Тоже Тоже 0,63

22 Отверстие под передний подшипник промежуточного вала 7? 72 -0 01 72,04 1,666 — Тоже Тоже Тоже

23 Отверстие под задний подшипник промежуточного вала ™ -0 012 90,05 1,771 — Тоже Тоже Тоже

24 Отверстие под подшипник ведомого вала „„+0 023 НО.0,012 110,05 1,771 — Тоже Тоже Тоже

25 Отверстие под передний конеп оси блока тпестелен заднего хода +0020 30 -0 013 30,04 1,606 1,6666 Тоже Тоже Тоже

26 Отверстие под задний конец оси блока шестерен заднего хода 32+0 039 32,06 1,538 7,5 Тоже Тоже Тоже

Чтобы рассчитать с использованием усовершенствованной методики допустимые без ремонта размеры поверхностей деталей новой машины, нужны следующие исходные данные:

1 Таблицы информационного поля значений коэффициентов,

2 Номинальные размеры и производственные допуски поверхностей деталей новой машины,

3. Марки материалов деталей новой машины,

4 Твёрдости рабочих поверхностей деталей новой машины,

5 Величины шероховатости

Таблицы информационного поля значений коэффициентов составляются на основе карт дефектации деталей базовых машин А остальные исходные данные берутся из рабочих чертежей деталей

Алгоритм расчёта допустимых без ремонта размеров и зазоров по усовершенствованной методике:

1 Выбор машины, для которой необходимо обосновать требования ТУ на дефектацию деталей при капитальном ремонте,

2 Отнесение выбранной модели машины к тому или иному классу (легковые автомобили, грузовые, автобусы, трактора и т д),

3 Подбор карт дефектации деталей при капитальном ремонте по базовым машинам Для получения достоверных результатов в классе должно быть не менее 5 машин (малая статистическая выборка начинается от пяти),

4 Составление таблиц информационного поля значений коэффициентов,

5. Расчёт допустимых без ремонта размеров рабочих поверхностей деталей и зазоров в соединениях с использованием коэффициентов относительного допуска и коэффициентов посадки с соблюдением ряда определённых условий Такими условиями являются:

1 Идентичность материалов деталей Материал новой детали, для которой рассчитываются допустимые без ремонта размеры, должен быть точно таким же или близким по твёрдости и шероховатости рабочих

поверхностей, как и у аналогичных деталей базовых машин, по которым определялись коэффициенты относительного допуска В зависимости от материалов деталей новой машины и базовой выбираются различные значения коэффициентов для дальнейшего расчёта допустимых без ремонта размеров.

2 Одинаковые природно-климатические условия эксплуатации Согласно усовершенствованной методике машина, для которой разрабатываются требования ТУ на дефектацию деталей, должна эксплуатироваться в тех же природно-климатических условиях, как и те базовые машины, по картам дефектации деталей которых рассчитывались коэффициенты относительного допуска и коэффициенты посадки То есть если нужно обосновать требования ТУ на дефектацию деталей для машины, эксплуатация которой предполагается, к примеру, на территории Германии, то нужно рассчитать коэффициенты относительного допуска и посадки по рабочим поверхностям деталей базовых машин, которые эксплуатировались в Германии

3 Соответствие классов машин Если производится обоснование требования ТУ на дефектацию деталей для новой машины, то нужно использовать коэффициенты относительного допуска рабочих поверхностей деталей ранее выпущенных машин того же класса, так как это упрощает расчёты и повышает точность в том же классе То есть если нужно обосновать требования ТУ на дефектацию деталей, к примеру, для нового трактора, то соответственно нужно определить коэффициенты относительного допуска поверхностей деталей ряда тракторов различных моделей, на которые имеются требования ТУ на дефектацию

Для расчёта с использованием усовершенствованной методики допустимых без ремонта размеров поверхностей деталей коробок передач была написана специальная компьютерная программа Чтобы рассчитать допустимый без ремонта размер поверхности детали, нужно в программу ввести номинальный размер поверхности новой детали с производственным

допуском и марку материала детали

Усовершенствованная методика может также использоваться и для обоснования требований ТУ на дефектацию деталей при текущем ремонте Для этого необходимо определить коэффициенты относительного допуска и посадки на основе карт дефектации деталей при текущем ремонте

Третья глава посвящена экспериментальной проверке усовершенствованной методики Чтобы проверить достоверность методики, для поверхностей ряда деталей были рассчитаны допустимые без ремонта размеры по усовершенствованной и ныне существующей методике И в заключении полученные результаты сравнивались между собой Расчёт допустимых без ремонта размеров производился для рабочих поверхностей трёх деталей коробки передач ЯМЭ-238 — это первичный вал и шестерни второй и пятой передач вторичного вала Чтобы рассчитать допустимые без ремонта размеры по существующей методике, необходим сбор статистических данных об износах рабочих поверхностей деталей в зависимости от наработки На предприятии ЗАО «АиР» в процессе дефектации деталей коробок передач ЯМЭ-238 производились измерения рабочих поверхностей исследуемых деталей, фиксировались пробеги коробок передач, поступающих в ремонт, и отмечались характерные дефекты рабочих поверхностей Объём выборки исследуемых деталей составлял 100 единиц На основе этих данных были построены гистограммы оценочных контролируемых параметров, подобраны теоретические законы распределения, построены характеристики изнашивания рабочих поверхностей и рассчитаны предельные размеры рабочих поверхностей исследуемых деталей На рис 2 представлена в качестве примера построенная характеристика изнашивания зуба по толщине шестерни второй передачи вторичного вала Зуб по толщине измерялся штангензубомером на определённой высоте, которая указана в карте дефектации шестерни

-1-1-1-1-1-1-1 » |-1-1 ^ |«*|>-1-

0 25 50 75 100 125 150 175 200 225 250 275 300 325 350 375

Б доп. Шейка 24,94 24,93 0,04

й 1 Шлицы по толщине 5,78 5,80 0,52

2 ! я е в в м 1 2 Зубья по толщине 6,26 6,28 0,32

||§ В И 1 3 в Отверстие под подшипник 78,05 78,07 0,025

Шестерня пятой передачи вторичного вала Зубья по толщине 8,23 8,21 0,24

3 Отверстие под подшипник 68,05 68,07 0,029

Расхождение рассчитанных размеров по существующей и усовершенствованной методике составляет от одной до двух сотых миллиметра, что соответствует точности изготовления этих деталей Таким образом, усовершенствованная в этой работе методика является достоверной

Для опытной проверки методики были собраны коробки передач ЯМЗ-238 (30 пггук) С использованием усовершенствованной методики были рассчитаны допустимые без ремонта размеры, и по этим размерам были отдефектованы детали коробок передач, поступивших в капитальный ремонт После сборки эти агрегаты установили на грузовые автомобили МАЗ Эксплуатируемые коробки передач имеют наработку около 40 тыс км и находятся в исправном техническом состоянии Средний остаточный ресурс 30 эксплуатируемых коробок передач ЯМЭ-238, имеющих уже наработку

около 40 тыс. \ ……. 2 з \ iffiu 6 \ Ёк

Деталь: Первичный вал

№ Детали 81.32205-0267

Материал: Сталь типа 18ХГ Твёрдость: 60…62 HRC

II Наименование дефектов Способ установления дефекта и измерительные инструменты Размеры, мм Заключение

t * Is о Наименьший предельный и наибольший предельный Допустимый без ремонта

1 Сколы зубьев Осмотр — — Браковать

2 Износ шейки под шестерню постоянного зацепления Микрометр 75-100 мм 99,97-99,98 99,94 Ремонтировать, Хромирование. Железнение.

3 Износ шейки под подшипник в картере сцепления Микрометр 75-100 лш 85,05-85,06 85,02 То же

4 Износ шлицов по толщине Штантегоубомер 7,75-7,76 7,70 Браковать при размере менее 7,70 мм

5 Износ шейки под подшипник маховика Микрометр 0-25 мм 24,97-24,98 24,94 Ремонтировать. Хромирование. Железнение.

6 Износ отверстая под подшипник вторичного вала Нутромер 50-100 мм 82,04-82,05 82,08 Браковать при размере более 82,08 мм

Рис. 3. Карта дефектации первичного вала коробки передач ZF16S151.

На одном из московских ремонтных предприятий с февраля 2007 года по разработанным картам дефектации осуществляется техническая оценка деталей коробок передач 2П68151

Усовершенствованная методика практически используется на ремонтном предприятии СУПНР (Специализированное управление пуско-наладочных работ) в городе Магнитогорске Данное предприятие производит капитальный ремонт дорожно-строительной техники зарубежного производства

Усовершенствованная методика используется в учебном процессе кафедры ПРАДМ института МАДИ (ГТУ)

Целесообразность использования усовершенствованной методики подтверждается экономическим расчётом на примере коробки передач 7$ 168151 Для научно-исследовательского института стоимость расчёта допустимых без ремонта размеров рабочих поверхностей всех деталей коробки передач по существующей методике составляет 417 тыс руб, а по усовершенствованной методике стоимость расчёта составляет 105 тыс руб, что в 4 раза дешевле Снижение стоимости достигается за счёт значительного уменьшения трудоёмкости работы (при расчёте допустимых без ремонта размеров с использованием усовершенствованной методики не требуется длительный сбор статистических данных об износах рабочих поверхностей деталей в зависимости от наработки) Экономия от использования усовершенствованной методики взамен существующей только на одной коробке передач составляет 312 тыс руб

ОБЩИЕ ВЫВОДЫ 1 Произведено совершенствование методики расчёта допустимых без ремонта размеров и зазоров при текущем и капитальном ремонте новых машин с учётом коэффициента относительного допуска и коэффициента посадки

2 Разработана компьютерная программа по расчёту допустимых без ремонта размеров рабочих поверхностей основных деталей на примере коробок передач, которая позволяет сокращать время по расчёту на 20 — 30%

3 Произведена экспериментальная проверка предложенной методики по сравнению с существующей Полученные допустимые без ремонта размеры различаются между собой не более чем на один процент Расхождение рассчитанных размеров по существующей и предлагаемой методике составляет от одной до двух сотых миллиметра, что соответствует точности изготовления этих деталей

4 По предложенной методике были рассчитаны допустимые без ремонта размеры поверхностей ряда деталей зарубежной коробки передач ZF16S151, также составлены карты дефектации 19 наиболее нагруженных, основных деталей этой коробки передач, которые сейчас используются на ремонтном предприятии

5 Полученные результаты работы используются в ремонтном производстве По разработанным картам дефектации деталей на одном из московских ремонтных предприятий осуществляется техническая оценка деталей коробок передач ZF16S151 грузовых автомобилей MAN Усовершенствованная методика практически используется на ремонтном предприятии СУПНР (Специализированное управление пуско-наладочных работ) в городе Магнитогорске Данное предприятие производит ремонт дорожно-строительной техники зарубежного производства

6 Экономическая эффективность усовершенствованной методики подтверждается в условиях реального производства Стоимость расчёта допустимых без ремонта размеров рабочих поверхностей деталей коробки передач ZF16S151 по предлагаемой методике в 4 раза меньше, чем по существующей

Основные положения диссертации изложены в научных журналах, рекомендуемых ВАК:

1. Гузёма А Б Оценка технического состояния коробок передач ЯМЗ-236, 238 — М Грузовое и пассажирское автохозяйство, 2006, №9, с 59-63

2 Гузёма А Б Новый подход к обоснованию требований технических условий на дефектацию -М Автотранспортное предприятие, 2007, №5, с 3640

Публикации в других изданиях:

1 Долгополов БП, Гузёма А Б Ремонт автомобилей с учётом требований технических условий — М Грузовик, 2006, №7, с 26-28.

2 Гузёма А Б Предельное состояние шестерен в коробке передач ЯМЗ -М Техника и технология, 2006, №4, с 16-21

3 Гузёма А Б, Штоль Ю Л Как рассчитать размеры, по которым дефектуют детали при капитальном ремонте — М Автомобиль и сервис, 2008, №1, с 42-43

4 Гузёма А Б, Штоль Ю Л Расчет — это просто — М Новости авторемонта, 2008, №3, с 70-74

Отпечатано в ООО «Компания Спутник+» ПД № 1-00007 от 25.09.2000 г. Подписано в печать 31.03.08 Тираж 100 экз. Уел пл. 1,13 Печать авторефератов (495) 730-47-74,778-45-60

Дефектация и сортировка деталей (Реферат)

Дефектация и сортировка деталей

1. Детали автомобиля после мойки и очистки от загрязнений в соответствии с технологическим процессом подвергаются дефектации, т. е. контролю с целью обнаружения дефектов. Под дефектами детали понимают всякие отклонения ее параметров от величин, установленных техническими условиями или рабочим чертежом.

Основными задачами дефектации и сортировки деталей являются: контроль деталей для определения их технического состояния; сортировка деталей на три группы: годные для дальнейшего использования, подлежащие восстановлению и негодные; накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей; сортировка деталей по маршрутам восстановления.

Работы по дефектации и сортировке деталей оказывают большое влияние на эффективность авторемонтного производства, а также на качество и надежность отремонтированных автомобилей. Поэтому дефектацию и сортировку деталей следует производить в строгом соответствии с техническими условиями.

Отступление от технических условий может привести к снижению качества и повышению стоимости ремонта автомобилей. Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта, однако применение на сборке деталей с отклонениями от технических условий ухудшает показатели качества отремонтированных автомобилей.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты дефектации и сортировки фиксируют путем маркировки деталей краской. При этом зеленой краской отмечают годные для дальнейшего использования детали, красной — негодные, желтой — требующие восстановления. Количественные показатели дефектации и сортировки деталей фиксируют также в дефектовочных ведомостях или при помощи специальных суммирующих счетных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Годные детали после дефектации направляются на комплектовочный участок предприятия и далее на сборку агрегатов и автомобилей, а негодные — на склад утиля. Детали, требующие восстановления, после определения маршрута ремонта поступают на склад деталей, ожидающих ремонта, и далее на соответствующие участки восстановления.

1. Методы контроля

В целях экономии времени при дефектации деталей придерживаются следующего порядка. Сначала производят внешний осмотр деталей с целью обнаружения повреждений, видимых невооруженным глазом: крупных трещин, пробоин, изломов, задиров, рисок, коррозии и т. п. Затем детали проверяют на специальных приспособлениях для обнаружения дефектов, связанных с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала деталей. После этого детали контролируют на отсутствие скрытых дефектов (невидимых трещин и внутренних пороков). В заключение производят контроль размеров и геометрической формы рабочих поверхностей деталей.

Контроль взаимного расположения рабочих поверхностей. Методы контроля погрешностей взаимного расположения рабочих поверхностей рассмотрим на примере деталей класса валов и корпусных деталей. В деталях класса валов наиболее часто контролируют несоосность шеек и неперпендикулярность фланцев к оси валов.

Контроль несоосности шеек валов производят путем замера их радиального биения с помощью индикатора. Контролируемый вал при этом устанавливают в центрах. Величина радиального биения шеек определяется как разность наибольшего и наименьшего показаний индикатора за один оборот вала.

Контроль неперпендикулярности фланца к оси вала производят также при установке вала в центрах. При помощи индикатора замеряют торцевое биение фланца на определенном радиусе R.

В корпусных деталях контролируют следующие погрешности взаимного расположения поверхностей: несоосность отверстий, непараллельность оси отверстий относительно плоскости, непараллельность осей отверстий и нарушение межцентрового расстояния, неперпендикулярность осей отверстий, неперпендикулярность оси отверстия к плоскости.

Контроль несоосности отверстий в корпусных деталях производят с помощью оптических, пневматических и индикаторных приспособлений. Наибольшее применение в авторемонтном производстве нашли индикаторные приспособления. Приспособление состоит из контрольной оправки, втулок и индикатора часового типа. При проверке несоосности вращают втулку с индикатором и замеряют величину радиального биения. Радиальное биение покажет удвоенную величину несоосности (смещения осей). Несоосность отверстий контролируют в блоках цилиндров двигателей, картерах коробок передач, картерах редукторов и других деталях.

Контроль межцентрового расстояния и непараллельности осей отверстий производят путем измерения расстояний а1 и а2 между внутренними образующими контрольных оправок при помощи штихмаса или индикаторного нутромера

Межцентровое расстояние определяют расчетом по формуле

А = а1 и а2 + d1 + d2

2 2

где d1 и d2 — диаметры контрольных оправок.

Непараллельность осей отверстий определяют как разность замеров а1—а2 на длине L.

Контроль неперпендикулярности осей отверстий производят при помощи оправки с индикатором или калибром путем измерения зазоров ∆1 и ∆2 на длине L. Величина неперпендикулярности осей в первом случае определяется как разность показаний индикатора в двух противоположных положениях, а во втором — как разность зазоров.

Контроль неперпендикулярности оси отверстий к плоскости можно выполнить при помощи индикаторного приспособления или специального калибра. В первом случае неперпендикулярность оси отверстия к торцевой плоскости на диаметре Д определяют как разность показаний индикатора при вращении его относительно оси отверстия, во втором случае — измерением зазоров в двух диаметрально противоположных точках по периферии контрольного диска. Величина неперпендикулярности в этом случае будет равна разности зазоров ∆1—∆2 на диаметре Д.

Контроль нарушения физико-механических свойств материала деталей. Нарушение физико-механических свойств материала деталей может проявляться в виде изменения твердости детали или ее жесткости. Изменение жесткости может иметь место в таких деталях, как рессоры и пружины.

Нарушение твердости контролируют с помощью универсальных приборов для измерения твердости.

дефектация сортировка деталь

2. Контроль скрытых дефектов

При контроле деталей очень важно проверять их на наличие скрытых дефектов (поверхностных и внутренних трещин). Этот контроль особенно необходим для деталей, от которых зависит безопасность движения автомобиля.

Существует большое количество различных методов обнаружения скрытых дефектов на деталях. В авторемонтном производстве нашли применение следующие методы: опрессовки, красок, люминесцентный, намагничивания, ультразвуковой.

Метод опрессовки применяют для обнаружения скрытых дефектов в полых деталях. Опрессовку деталей производят водой (гидравлический метод) и сжатым воздухом (пневматический метод).

Метод гидравлического испытания применяют для выявления трещин в корпусных деталях (блок и головка цилиндров). Испытание производится на специальных стендах, которые обеспечивают герметизацию всех отверстий в контролируемых деталях. При испытании полость детали заполняют горячей водой под давлением 0,3.. .0,4 МПа. О наличии трещин судят по подтеканию воды.

Метод пневматического испытания применяют при контроле на герметичность таких деталей, как радиаторы, баки, трубопроводы и др. Полость детали в этом случае заполняют сжатым воздухом под давлением, соответствующим техническим условиям на испытание, и затем погружают в ванну с водой. Выходящие из трещины пузырьки воздуха укажут место нахождения дефектов.

Все, что вам нужно знать о визуальном осмотре с AI

Как машинное зрение и глубокое обучение меняют сферу автоматизированного контроля на производстве.

Искусственный интеллект меняет правила игры, предлагая бесчисленное множество приложений почти во всех сферах. Теперь он пробивается в области производства и производства, позволяя использовать возможности глубокого обучения и тем самым обеспечивая автоматизацию, которая работает быстрее, дешевле и лучше.Эта статья призвана дать краткое представление об автоматической визуальной оценке и о том, как подход глубокого обучения может значительно сэкономить время и усилия.

Что такое визуальный осмотр?

Выявление дефектов с использованием технологии автоматизированного визуального контроляОн включает в себя анализ продукции на производственной линии с целью контроля качества. Визуальный осмотр также может использоваться для внутренней и внешней оценки различного оборудования на производственном объекте, такого как резервуары для хранения, сосуды под давлением, трубопроводы и другое оборудование.

Классификация компонентов печатной платы (Источник: Radiant Vision Systems)Это процесс, который происходит через определенные промежутки времени, например, изо дня в день. Неоднократно было показано, что визуальный осмотр приводит к обнаружению большинства скрытых дефектов в процессе производства.

Когда и где нужен визуальный осмотр?

В то время как визуальный осмотр используется на производстве для оценки качества или дефектов, в непроизводственной среде его можно использовать для определения наличия признаков, указывающих на «цель», и предотвращения потенциальных негативных воздействий.

Некоторые сценарии, при которых необходим визуальный осмотр. Отрасли, использующие визуальный осмотр. (источник: NECAM)Среди многих отраслей, где требуется визуальный осмотр, есть несколько, где визуальный осмотр считается очень серьезным и высокоприоритетным мероприятием из-за потенциально высокой стоимости любых ошибок, которые могут возникнуть в результате осмотра, например в виде травм, смертельного исхода, потери дорогостоящего оборудования, бракованного оборудования, переделки или потери клиентов. Области, в которых визуальный осмотр является приоритетным, включают ядерное оружие, ядерную энергетику, досмотр багажа в аэропортах, техническое обслуживание самолетов, пищевую промышленность, медицину и фармацевтику.

Разбивка отраслей с использованием визуального контроляПочему бы просто не придерживаться ручного контроля?

Хотя старый может быть золотом, можно утверждать, что есть несколько ограничений на использование старомодного способа проверки.

Ручная проверка требует присутствия лица, инспектора, который проводит оценку рассматриваемого объекта и выносит по нему заключение в соответствии с некоторой подготовкой или предыдущими знаниями. Никакого оборудования не требуется, кроме невооруженного глаза обученного инспектора.

Согласно исследованиям, ошибки визуального контроля обычно составляют от 20% до 30% (Drury & Fox, 1975). Некоторые недостатки можно отнести на счет ошибки человека, а другие — из-за нехватки места. Некоторые ошибки можно уменьшить с помощью обучения и практики, но нельзя полностью устранить.

Инспекционный процесс. (Источник: Роль визуального контроля в 21 веке (See & Drury, 2017) Факторы, влияющие на эффективность проверкиОшибки при визуальном контроле при производстве принимают одну из двух форм — отсутствие существующего дефекта или неправильное определение несуществующего дефекта (ложь положительный).Пропуски, как правило, происходят гораздо чаще, чем ложные срабатывания (см. 2012 г.). Промахи могут привести к снижению качества, а ложные срабатывания могут привести к ненужным производственным затратам и общим потерям.

Ограничения ручного осмотраКроме того, ручной осмотр страдает и другими ограничениями, такими как эти

- Остается факт, что человеческий глаз, хотя и более технологически продвинутый, чем любая механическая камера, также может быть легко обманут. Рассмотрим некоторые из этих недостатков, связанных с визуальным осмотром:

Одно человеческое зрение ненадежно. — Оптические иллюзии, подобные тем, что слева, могут продемонстрировать, насколько ненадежным может быть человеческий глаз. Это не обязательно означает, что ручная проверка совершенно бесполезна, но было бы неразумно полностью полагаться на нее.