Опережение впрыска

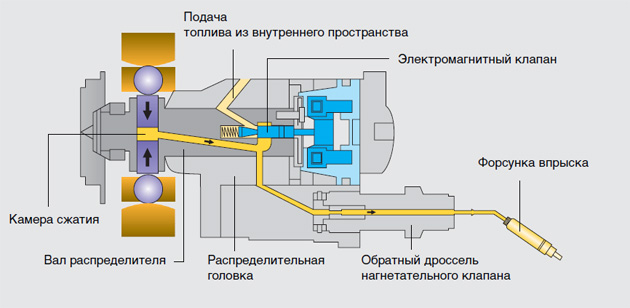

То, что опережение впрыска топлива для дизельных двигателей очень важно, объяснять никому не надо. Естественно, для каждой частоты вращения двигателя оптимальным будет какое-то определенное значение угла опережения, например, для холостого хода 800 об/мин – это 3°, 1000 об/мин — 4°, 1500 об/мин — 5° и т.д. Для достижения такой зависимости, которая, кстати, не является линейной, в корпусе ТНВД есть специальный механизм. Впрочем, это просто поршень (иногда в литературе его именуют таймером), который перемещается внутри ТНВД давлением топлива и через специальный поводок на тот или иной угол разворачивает специальную шайбу с волновым профилем. Будет поршень задвинут дальше – волна шайбы чуть раньше набежит на плунжер, тот начнет движение и раньше начнет подавать топливо к форсунке. Другими словами, угол опережения впрыска зависит от давления топлива внутри корпуса ТНВД и от степени износа волнового профиля шайбы. С давлением топлива, как правило, никаких проблем не бывает.

Рис. 38. Чтобы полностью проверить редукционный клапан, его можно вывернуть из ТНВД. Плунжер внутри этого редукционного клапана не должен быть заклинен. Так это или не так, можно проверить, надавив на плунжер спичкой. Под воздействием руки плунжер должен легко перемещаться, сжимая пружину.

Рис. 39. Выкручивать редукционный клапан на уже снятом насосе не сложно. Проделать то же, не снимая ТНВД, уже сложнее.

Все эти проблемы возникают довольно редко и легко вычисляются. Оценить состояние топливного фильтра можно легко и однозначно, если перевести двигатель на внешнее питание, то есть под капот двигателя поместить пластиковую бутылку с дизельным топливом, а трубки питания ТНВД и «обратки» отсоединить от своих штатных мест и опустить в эту бутылку.

Состояние редукционного клапана (может находиться в заклиненном состоянии) и питающего насоса, можно оценить, используя насос ручной подкачки топлива. Если работа двигателя изменится после того, как вы при работающем двигателе начнете качать ручным насосом, т.е. начнете вручную поднимать давление в корпусе ТНВД, значит или клапан, или насос неисправен. Редукционный клапан легко вывернуть, не снимая ТНВД, и проверить. Только на большинстве дизельных двигателей фирмы «Mitsubishi» для этого приходится тонким зубилом удалять уголок кронштейна, после чего головка редукционного клапана становится доступной для специального ключа. Кстати, этот редукционный клапан можно вывернуть и с помощью длинного бородка (зубильца), не используя ключ.

Если работа двигателя изменится после того, как вы при работающем двигателе начнете качать ручным насосом, т.е. начнете вручную поднимать давление в корпусе ТНВД, значит или клапан, или насос неисправен. Редукционный клапан легко вывернуть, не снимая ТНВД, и проверить. Только на большинстве дизельных двигателей фирмы «Mitsubishi» для этого приходится тонким зубилом удалять уголок кронштейна, после чего головка редукционного клапана становится доступной для специального ключа. Кстати, этот редукционный клапан можно вывернуть и с помощью длинного бородка (зубильца), не используя ключ.

Рис. 40. Поднять давление в корпусе ТНВД можно путем осаживания заглушки (1) редукционного клапана (2) тонким бородком. В результате этих ударов пружина (3) сильнее надавит на плунжер (4) и тот перекроет отверстие для сброса топлива (5). Чтобы вернуть заглушку обратно (снизить давление в корпусе ТНВД), надо сильнее пробить заглушку вниз, чтобы она сжала пружину полностью и надавила на плунжер таким образом, чтобы вытолкнуть стопор (6). После этого и плунжер и пружина легко вываливаются. Дальше надо перевернуть редукционный клапан и тонким бородком пробить заглушку обратно. Далее все собрать на место и повторить попытку регулировки давления.

После этого и плунжер и пружина легко вываливаются. Дальше надо перевернуть редукционный клапан и тонким бородком пробить заглушку обратно. Далее все собрать на место и повторить попытку регулировки давления.

Там все уплотнения сделаны на резиновых колечках (ториках) и сильной затяжки не требуется. Если этот клапан целый, его плунжер не заклинен в открытом положении, то следует подозревать неисправность питающего насоса. При условии, что при подкачке топлива работа двигателя становится ровнее. Правда, если из линии перелива (обратки) при работе двигателя льется топливо с пузырьками воздуха, то в первую очередь надо устранить подсос воздуха. Потому что если будет подсос воздуха, то сложно создать требуемое давление в ТНВД, даже с полостью исправным питающим насосом. Но проблемы с подсосом воздухом – это отдельная тема. Тут только заметим, что подсос воздуха, даже при внешнем питании, т.е. когда канистра с топливом находится выше ТНВД, возможен через сальник ТНВД и через не плотности центральной заглушки на чугунной части ТНВД.

Итак, угол опережения впрыска зависит от оборотов двигателя. Для экономии топлива, достижения высокой мощности и в плане экологии будет лучше, если этот угол опережения будет изменяться с учетом и других условий работы двигателя, таких, как величина нагрузки на двигатель, давление наддува, температура и др. Но полностью учет всех этих условий возможен только у ТНВД с электронным управлением. У обычных механических учитывается только давление топлива в корпусе ТНВД и, на более современных агрегатах, температура охлаждающей жидкости двигателя. Поршень в нижней части ТНВД перемещается в зависимости от давления топлива и через специальный стальной «палец» немного разворачивает профильную шайбу (эту же шайбу принудительно поворачивает поводок от механизма прогревного устройства).

Еще повышаем обороты. И вдруг в диапазоне 1500 – 2000 об/мин появляются вздрагивания. Эти вздрагивания (тряска) могут появляться как при плавном, но интенсивном, так и при медленном повышении оборотов. Во время тряски из выхлопной трубы идет синий дым. Когда двигатель полностью прогреется, тряска в районе 1500 – 2000 об/мин исчезает. Это в самом начале развития дефекта. Потом тряска не пропадает и после прогрева двигателя. Точно такая же тряска появляется, если поднять давление впрыска на форсунках. В этом случае, если ТНВД изношен, тоже получится поздний впрыск топлива. Избавляемся мы от этого явления, повернув корпус ТНВД на более ранний впрыск. Иногда приходится доворачивать ТНВД почти до упора. Но прежде чем это сделать, послушайте работу двигателя. Когда у дизельного двигателя слишком ранний впрыск, он начинает работать более жестко (еще говорят, что у него стучат клапана). И если вы убедитесь, что оборотов за 50-100 до начала тряски эта жесткая составляющая в акустическом фоне дизеля исчезла, значит точно надо поворачивать ТНВД.

Еще повышаем обороты. И вдруг в диапазоне 1500 – 2000 об/мин появляются вздрагивания. Эти вздрагивания (тряска) могут появляться как при плавном, но интенсивном, так и при медленном повышении оборотов. Во время тряски из выхлопной трубы идет синий дым. Когда двигатель полностью прогреется, тряска в районе 1500 – 2000 об/мин исчезает. Это в самом начале развития дефекта. Потом тряска не пропадает и после прогрева двигателя. Точно такая же тряска появляется, если поднять давление впрыска на форсунках. В этом случае, если ТНВД изношен, тоже получится поздний впрыск топлива. Избавляемся мы от этого явления, повернув корпус ТНВД на более ранний впрыск. Иногда приходится доворачивать ТНВД почти до упора. Но прежде чем это сделать, послушайте работу двигателя. Когда у дизельного двигателя слишком ранний впрыск, он начинает работать более жестко (еще говорят, что у него стучат клапана). И если вы убедитесь, что оборотов за 50-100 до начала тряски эта жесткая составляющая в акустическом фоне дизеля исчезла, значит точно надо поворачивать ТНВД.

Это почти то же самое, что и регулировка опережения зажигания у бензинок. Вы можете с помощью приборов установить опережение зажигания только при оборотах холостого хода (а другого и не предлагается руководствами по ремонту), но из-за неисправности, например, центробежного регулятора, машина ехать не будет. Ясно дело, что его надо чинить или менять. Но можно, повернув трамблер, выставить на слух приемлемый угол опережения зажигания. Разница только в том, что у бензиновых двигателей критерием правильности установки опережения зажигания без использования приборов будут детонационные стуки и мощность двигателя, а у дизелей – тряска, дымность и стуки в двигателе.

Это почти то же самое, что и регулировка опережения зажигания у бензинок. Вы можете с помощью приборов установить опережение зажигания только при оборотах холостого хода (а другого и не предлагается руководствами по ремонту), но из-за неисправности, например, центробежного регулятора, машина ехать не будет. Ясно дело, что его надо чинить или менять. Но можно, повернув трамблер, выставить на слух приемлемый угол опережения зажигания. Разница только в том, что у бензиновых двигателей критерием правильности установки опережения зажигания без использования приборов будут детонационные стуки и мощность двигателя, а у дизелей – тряска, дымность и стуки в двигателе.

Выше уже упоминалось, что большинство проблем ТНВД происходят из-за всяческого рода утечек и протечек. Износился, например, плунжер, возникла протечка, вот и не создает он давление. А если заменить топливо более густым? Тогда повышенные зазоры в сопрягаемых деталях как бы станут меньше. И ТНВД заработает так, будто у него и нет никакого износа. Сделать топливо густым очень просто. Добавьте, как говорилось выше, в него любого моторного масла. Конечно, ездить так не хочется – слишком дорогое топливо получается (да и хлопотно это, постоянно приготавливать густое топливо). Но для проверки состояние ТНВД (как и для успешной продажи сильно подержанного автомобиля на базаре) этот прием полезен. В холодное время года мы, из-за природной лени, для того, чтобы сделать топливо густым, просто охлаждаем ТНВД. Например, приходит машина с дизельным двигателем с жалобой на то, что плохо заводится, если постоит минут пять, но двигатель еще горячий. Мы заводим эту машину (действительно, иногда приходится крутить стартером секунд 30), прогреваем ее еще минут 10 и глушим. После этого открываем ей капот и снегом охлаждаем ТНВД. В течение тех же 5 минут. Если после этой операции двигатель запустится лучше, чем в первый раз, уже можно говорить о сильном износе ТНВД. Конечно, оба эти трюка (с густым топливом и с охлаждением ТНВД) не описываются в заводских руководствах по ремонту двигателя и, поэтому их нельзя считать очень уж научными.

Сделать топливо густым очень просто. Добавьте, как говорилось выше, в него любого моторного масла. Конечно, ездить так не хочется – слишком дорогое топливо получается (да и хлопотно это, постоянно приготавливать густое топливо). Но для проверки состояние ТНВД (как и для успешной продажи сильно подержанного автомобиля на базаре) этот прием полезен. В холодное время года мы, из-за природной лени, для того, чтобы сделать топливо густым, просто охлаждаем ТНВД. Например, приходит машина с дизельным двигателем с жалобой на то, что плохо заводится, если постоит минут пять, но двигатель еще горячий. Мы заводим эту машину (действительно, иногда приходится крутить стартером секунд 30), прогреваем ее еще минут 10 и глушим. После этого открываем ей капот и снегом охлаждаем ТНВД. В течение тех же 5 минут. Если после этой операции двигатель запустится лучше, чем в первый раз, уже можно говорить о сильном износе ТНВД. Конечно, оба эти трюка (с густым топливом и с охлаждением ТНВД) не описываются в заводских руководствах по ремонту двигателя и, поэтому их нельзя считать очень уж научными. В тех руководствах измеряется объем подачи топлива при запуске (есть в технических данных такой параметр – объем подачи при скорости вращения 200 об/мин) и проверить этот параметр в домашних условиях тоже несложно. Для этого надо выкрутить все свечи накаливания и снять трубку с одной форсунки. Потом на эту трубку надеть корпус одноразового медицинского шприца и стартером покрутить двигатель. Естественно, считая «пшики». 200 «пшиков», это, конечно, много. Достаточно и 50, а потом полученный результат сравнить с техническими данными. При этом можно считать, что объем впрыска при 200 об/мин для всех японских дизелей, если у них одинаковый объем, будет один и тот же. Если объем вашего двигателя чуть другой, несложно составить пропорцию с объемом дизеля, данные на который у вас имеются. Все это мы тоже проделываем, когда горячий двигатель плохо заводится, хотя, как следует из практики, можно все проверить и проще. Используя снег и моторное масло. Другими словами, если работа ТНВД с густым топливом становится более приемлемой, надо проверять объем впрыска.

В тех руководствах измеряется объем подачи топлива при запуске (есть в технических данных такой параметр – объем подачи при скорости вращения 200 об/мин) и проверить этот параметр в домашних условиях тоже несложно. Для этого надо выкрутить все свечи накаливания и снять трубку с одной форсунки. Потом на эту трубку надеть корпус одноразового медицинского шприца и стартером покрутить двигатель. Естественно, считая «пшики». 200 «пшиков», это, конечно, много. Достаточно и 50, а потом полученный результат сравнить с техническими данными. При этом можно считать, что объем впрыска при 200 об/мин для всех японских дизелей, если у них одинаковый объем, будет один и тот же. Если объем вашего двигателя чуть другой, несложно составить пропорцию с объемом дизеля, данные на который у вас имеются. Все это мы тоже проделываем, когда горячий двигатель плохо заводится, хотя, как следует из практики, можно все проверить и проще. Используя снег и моторное масло. Другими словами, если работа ТНВД с густым топливом становится более приемлемой, надо проверять объем впрыска. Лучше, конечно, это все сделать на стенде (там можно провести проверить все режимы работы у ТНВД), но в режиме запуска (т.е. при 200 об/мин) проверку можно сделать и в гараже.

Лучше, конечно, это все сделать на стенде (там можно провести проверить все режимы работы у ТНВД), но в режиме запуска (т.е. при 200 об/мин) проверку можно сделать и в гараже.

Итак, если у дизельного двигателя есть тряска в районе 1500 – 2000 об/мин, сопровождаемая к тому же синим цветом выхлопных газов, надо ремонтировать топливную систему. И в частности, сделать впрыск топлива раньше. Для этого в простейшем случае надо повернуть ТНВД на более ранний впрыск.

Корниенко Сергей

© Легион-Автодата

Диагност

г. Владивосток

Электромагнитные клапаны опережения впрыска топлива ТНВД

- Запчасти для спецтехники

18166 Казахстан

Срок публикации этого объявления истек и скорее всего оно уже не актуально!

147 21 июля 2021 в 10:18 (до 10. 03.2023) doney

03.2023) doney

- Цена: $15

- E-mail: [email protected]

Написать автору Добавить в блокнот

#Электромагнитные Клапаны опережения впрыска топлива тнвд#

#Электромагнитные Клапаны опережения впрыска топлива тнвд Lucas#

#электромагнитный Клапан#

#электромагнитный Клапан (отсечки) тнвд#

#электромагнитный Клапан остановки двигателя#

#электромагнитный Клапан прекращения подачи топлива#

CER

Ms doney doneyat china-lutong dot net 86/133/8690/1315

#Электромагни тные Клапаны опережения впрыска топлива тнвд#

И наши основные продукты, такие как

Головка ротора, инжектор, плунжер, сопло, нагнетательный клапан, клапан Common Rail, регулирующий клапан, ремонтные комплекты / инструменты, подающий насос, кулачковый диск, насосы VE, насос агрегата, клапан SCV, электромагнитный клапан и т. Д. С 1982 года.

Д. С 1982 года.

Если вам нужны другие детали, сообщите нам, пожалуйста.

- Форсунка двигателя DEUTZ ₽15 500

- Распылитель двигателя Deutz 1011, 2011 ₽3 950

- Стартер двигателя deutz ₽24 500

- Ремень ГРМ двигателя Deutz 1011, 2011 ₽9 500

- ТНВД двигателя Deutz ₽24 500

Комментарии

Комментариев к записи нет. Вы можете стать первым!

Вы можете стать первым!

Добавить комментарий

Оставлять комментарии могут только зарегистрированные пользователи!

Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren (Патент)

ETDEWEB / / Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren

Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren

- Полная запись

Аннотация

Предлагаемая система впрыска топлива дизеля снабжена устройствами раздельного предварительного и основного впрыска через клапан впрыска топлива. Гидравлическое давление подается на клапан, в то время как топливо подается отдельными ТНВД. Внутри корпуса форсунки форсунки игла клапана в отверстии и прилегающие к ней форсуночные каналы предварительного и основного впрыска наклонены, образуя угол с продольной осью корпуса форсунки. Каналы впрыска заканчиваются в кольцевом зазоре канала ствола рядом с впрыскивающим соплом. Канал гидравлического давления, соединенный с этим отверстием в держателе форсунки, сообщается с питающим насосом. Каждое из отверстий, соединенных с инжекционными каналами в держателе форсунки, снабжено обратным клапаном.

Каналы впрыска заканчиваются в кольцевом зазоре канала ствола рядом с впрыскивающим соплом. Канал гидравлического давления, соединенный с этим отверстием в держателе форсунки, сообщается с питающим насосом. Каждое из отверстий, соединенных с инжекционными каналами в держателе форсунки, снабжено обратным клапаном.

Хефнер, Р.

)

)Форматы цитирования

- МДА

- АПА

- Чикаго

- БибТекс

Хефнер, Р. Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren. Германия: Н. п., 1990. Веб.

Хефнер, Р.

Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren.

Германия.

Einspritzventil fuer Dieselmotoren.

Германия.

Хефнер, Р. 1990. «Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren». Германия.

@misc{etde_6962226,

title = {Клапан впрыска топлива для дизельных двигателей. Einspritzventil fuer Dieselmotoren}

author = {Haefner, R}

abstractNote = {Предлагаемая система впрыска топлива дизельного двигателя снабжена устройствами раздельного предварительного и основного впрыска через клапан впрыска топлива. Гидравлическое давление подается на клапан, в то время как топливо подается отдельными ТНВД. Внутри корпуса форсунки форсунки игла клапана в отверстии и прилегающие к ней форсуночные каналы предварительного и основного впрыска наклонены, образуя угол с продольной осью корпуса форсунки. Каналы впрыска заканчиваются в кольцевом зазоре канала ствола рядом с впрыскивающим соплом. Канал гидравлического давления, соединенный с этим отверстием в держателе форсунки, сообщается с питающим насосом. Каждое из отверстий, соединенных с инжекторными каналами в держателе форсунки, снабжено обратным клапаном.}

Каждое из отверстий, соединенных с инжекторными каналами в держателе форсунки, снабжено обратным клапаном.}

место = {Германия}

год = {1990}

месяц = {август}

}

ТНВД, имеющий средства для замедления графика опережения впрыска топлива

Настоящее изобретение в целом относится к ТНВД. В частности, оно относится к устройству с центробежным механизмом опережения опережения впрыска топлива.

Данные испытаний, проведенных на полностью прогретых двигателях с использованием оборудования для впрыска топлива, постоянно указывают на то, что выбросы углеводородов снижаются, когда время впрыска задерживается во время запуска и прогрева холодного двигателя.

Во время пуска холодные стенки камеры сгорания и более низкая температура воздуха для горения из-за потери тепла стенками при сжатии увеличивают выбросы углеводородов. Холодные стенки камеры сгорания создают больший слой закалки углеводородов, а более низкие температуры воздуха для горения менее благоприятны для окисления углеводородов в зонах закалки бедного воздуха в воздухе.

После запуска и в течение периода прогрева двигатель, оборудованный механизмом опережения зажигания с центробежным впрыском топлива, обычно опережает синхронизацию в зависимости от увеличения скорости. Это увеличивает время между окончанием впрыска и началом сгорания, что снижает степень расслоения топлива и воздуха из-за увеличения времени смешивания. Когда это происходит, выбросы углеводородов снова увеличиваются из-за повышенного гашения стенок и гашения обедненной смеси в воздухе процесса сгорания, что приводит к увеличению количества несгоревшей смеси или углеводородов в камере.

Таким образом, замедление времени впрыска топлива при запуске и прогреве холодного двигателя уменьшит выбросы несгоревших углеводородов.

Таким образом, основной целью настоящего изобретения является создание узла ТНВД, который не только включает в себя центробежный механизм опережения опережения впрыска топлива, но и средства для замедления графика опережения впрыска топлива во время запуска двигателя и прогрева холодного двигателя до уменьшить выбросы углеводородов.

Известны средства управления ТНВД, в которых момент впрыска топлива автоматически отстает во время запуска двигателя. Например, патент США. В US 3726608, Устройство синхронизации топливного насоса для впрыска топлива, Bostwick et al., показано и описано такое устройство со ссылкой на фиг. 8 и 9. Он состоит из подпружиненной втулки, которая соединена шлицами с приводным элементом насоса для автоматического позиционирования насоса в запаздывающее положение для запуска. Однако невозможно выборочно отсрочить момент в любой точке графика впрыска топлива, и момент запаздывает независимо от того, полностью прогрет двигатель или работает в холодном состоянии. патент США. В US 3138112, Porta et al., показан и описан узел ТНВД, имеющий пару центробежных грузов 28 для вращения дозирующей втулки для изменения момента впрыска топлива. Колонка 4, строки с 25 по 30 относятся к пазу кулачка с множеством канавок для управления опережением впрыска. Однако описание запаздывающего временного графика не приводится. патент США. В US-A-3648673 показана конструкция узла ТНВД, подобная конструкции согласно изобретению; тем не менее, отсрочка графика не предусмотрена.

патент США. В US-A-3648673 показана конструкция узла ТНВД, подобная конструкции согласно изобретению; тем не менее, отсрочка графика не предусмотрена.

Подводя итог, можно сказать, что ни один из известных узлов ТНВД не имеет графика опережения впрыска, который может изменяться по желанию для задержки графика на желаемый период времени и в любой момент графика для контроля выбросов углеводородов.

Другие цели, особенности и преимущества изобретения станут более очевидными при обращении к последующему подробному описанию и чертежам, иллюстрирующим предпочтительный вариант его осуществления; при этом

РИС. 1 представляет собой вид в разрезе узла топливного насоса высокого давления, сконструированного в соответствии с изобретением;

РИС. 1а является продолжением фиг. 1, иллюстрирующий функцию синхронизации с запаздыванием в холодном состоянии;

РИС. 2 представляет собой вид в поперечном сечении, сделанный по плоскости, обозначенной и рассматриваемой в направлении стрелок 2-2 на фиг. 1, иллюстрирующий механизм опережения центробежного впрыска топлива;

1, иллюстрирующий механизм опережения центробежного впрыска топлива;

РИС. 3 представляет собой вид в поперечном сечении, сделанный по плоскости, обозначенной и рассматриваемой в направлении стрелок 3-3 на фиг. 2; и,

РИС. 4 и 5 представляют собой увеличенные виды деталей фиг. 1.

РИС. 1 показан узел топливного насоса высокого давления, имеющий комбинированную секцию 10 опережения привода и опережения впрыска, секцию 12 подачи масла или смазки, секцию 14 подачи топлива и секцию 16 замедления момента холодного пуска. Более конкретно, узел включает в себя три части. стационарный корпус, состоящий из основного корпуса 18, корпуса 20 механизма опережения зажигания и корпуса 22 клапана подачи топлива, скрепленных болтами, как показано на рисунке. Секция 10 опережения синхронизации включает в себя ведущий шкив 24, в данном случае приспособленный для ременного привода от кулачкового вала двигателя внутреннего сгорания, который не показан. Шкив 24 прикреплен болтами, как показано, к узлу 28 приводной муфты, который прикреплен болтом 30 к концу кулачкового вала 32 элемента 34 перекачки топлива. шарикоподшипников 36. Войлочная шайба 38 и масляное уплотнение 40 предотвращают утечку смазки из пространства 42, образованного внутри корпуса 20, в которое подается масло, как будет описано ниже.

шарикоподшипников 36. Войлочная шайба 38 и масляное уплотнение 40 предотвращают утечку смазки из пространства 42, образованного внутри корпуса 20, в которое подается масло, как будет описано ниже.

Насосный элемент 34 выполнен с кулачковой поверхностью 44, специально очерченной так, как показано и описано в моем патенте U.S. Pat. № 3,856,438, для управления перемещением ряда плунжеров 46 насоса, с которыми он взаимодействует. Контур поверхности кулачка таков, чтобы характеристики потока топлива соответствовали характеристикам потока воздуха двигателя во всем диапазоне скоростей и нагрузок двигателя. Кулачковая поверхность 44 входит в зацепление с несколькими равномерно расположенными по окружности плунжерами 46 насоса, установленными с возможностью осевого скольжения в отдельных отверстиях 48 в основной части корпуса 18 корпуса. Направляющая пластина или диск 50 плунжера установлена напротив части корпуса 18. Он имеет ряд пальцы, не показанные, напротив которых расположены лыски на плунжерах, направляют движение плунжера и в то же время допускают легкое колебательное движение. Плунжеры 46 постепенно перемещаются в осевом направлении кулачковой поверхностью 44 по мере вращения насосного элемента 34. Как станет ясно позже, плунжеры 46 возвращаются в свое положение напротив поверхности кулачка за счет давления топлива на противоположные концы.

Плунжеры 46 постепенно перемещаются в осевом направлении кулачковой поверхностью 44 по мере вращения насосного элемента 34. Как станет ясно позже, плунжеры 46 возвращаются в свое положение напротив поверхности кулачка за счет давления топлива на противоположные концы.

Основная часть корпуса 18 корпуса и часть корпуса нагнетательного клапана 22 имеют центральное отверстие 52, 54 ступенчатого диаметра. Насосный элемент 34 снабжен удлинителем 56 привода втулки, который входит в отверстие 52, внутреннюю периферию основного корпуса. корпусная часть 18, образующая в этой точке опорную поверхность цапфы. В отверстии 54 корпуса 22 нагнетательного клапана закреплена неподвижная втулка 58. Внутри втулки 58 с возможностью скольжения и вращения установлена втулка дозатора топлива 60 золотникового типа. Втулочный клапан 60 имеет пару разнесенных фасок 62 и 64, соединенных между собой горловиной 66 уменьшенного диаметра. Левая (как видно на фиг. 1) площадка 62 сформирована в форме спирали 68, тогда как площадка 64 имеет обычную конструкцию. Спираль или внешняя часть 68 поверхности кулачка вместе с прилегающей частью поверхности кулачка уменьшенного диаметра, образованной шейкой 66 и внутренней периферией втулки 58, образуют топливное кольцо 70. Последнее взаимодействует с впускным каналом 72 для топлива, предусмотренным во втулке 58, и количество отверстий или каналов для слива топлива 74, соответствующее количеству плунжеров топливного насоса 46.

Спираль или внешняя часть 68 поверхности кулачка вместе с прилегающей частью поверхности кулачка уменьшенного диаметра, образованной шейкой 66 и внутренней периферией втулки 58, образуют топливное кольцо 70. Последнее взаимодействует с впускным каналом 72 для топлива, предусмотренным во втулке 58, и количество отверстий или каналов для слива топлива 74, соответствующее количеству плунжеров топливного насоса 46.

Каждое из сливных отверстий 74 соединено проходом 76 с выпускным каналом 78 плунжера, соединенным с полостью 80, образованной между концом каждого плунжера 46 и каналом 48, в котором он установлен. В этом соединении между каналами установлен клапан подачи топлива 82 втягивающего типа, который будет описан ниже. Вкратце, подпружиненный втягивающий нагнетательный клапан 82 настроен на открытие при заданном противодействующем ему давлении топлива для подачи топлива через пару соединительных каналов 84 и 86 к не показанной форсунке для впрыска топлива для впрыска топлива непосредственно в двигатель. цилиндр, с которым он связан. Втягивающий клапан перемещается, когда спираль 68 клапана дозирующей втулки закрывает или блокирует сливное отверстие 74. Это приводит к увеличению давления в линиях 78 и 76, когда плунжер 46 насоса перемещается вправо, как показано на фиг. 1, в максимальное положение до точки, где давление превышает давление открытия втягивающего клапана. По мере того, как спираль 68 продолжает вращаться, сливное отверстие 74 будет открываться, открывая сливное отверстие в топливное кольцо 70 и допуская утечку топлива из каналов 78 и 76. Это снижает давление впрыска до уровня ниже давления открытия. втягивающего клапана, после чего он остановится и впрыск будет прекращен.

цилиндр, с которым он связан. Втягивающий клапан перемещается, когда спираль 68 клапана дозирующей втулки закрывает или блокирует сливное отверстие 74. Это приводит к увеличению давления в линиях 78 и 76, когда плунжер 46 насоса перемещается вправо, как показано на фиг. 1, в максимальное положение до точки, где давление превышает давление открытия втягивающего клапана. По мере того, как спираль 68 продолжает вращаться, сливное отверстие 74 будет открываться, открывая сливное отверстие в топливное кольцо 70 и допуская утечку топлива из каналов 78 и 76. Это снижает давление впрыска до уровня ниже давления открытия. втягивающего клапана, после чего он остановится и впрыск будет прекращен.

Во впускное отверстие или канал 72 для топлива подается топливо из камеры 88, соединенной с впускным отверстием 90 для топлива, которое приспособлено для соединения с любым подходящим источником топлива под давлением, не показанным. Стационарная втулка 58 и камера впуска топлива герметизированы от утечек крышкой 92 поддона, которая привинчена болтами к части 22 корпуса нагнетательного клапана, как показано, с прокладкой 93 и уплотнительным кольцом 94 между ними. Крышка 92 вместе с описываемым механизмом 95 замедления холодного пуска образуют поддон 9.6, в который стекает избыточное топливо для выхода через выпускное отверстие 98 обратно на вход подкачивающего насоса.

Крышка 92 вместе с описываемым механизмом 95 замедления холодного пуска образуют поддон 9.6, в который стекает избыточное топливо для выхода через выпускное отверстие 98 обратно на вход подкачивающего насоса.

Втулочный клапан 60 соединен приводом с насосным элементом 34 таким образом, чтобы обеспечить как осевое, так и угловое вращение золотникового клапана относительно насосного элемента. Более конкретно, дозирующая втулка клапана соединена внутренними шлицами с прямыми шлицами 99 с соединительным элементом или валом 100, который проходит влево, как показано на фиг. 1, для штифтового соединения, которое будет описано позже, к удлинителю 102 втулки кулачка 104 задержки синхронизации приводной муфты. Муфта 104 снабжена диаметрально расположенным сквозным отверстием 106, в котором запрессован ведущий штифт 108. пара диаметрально противоположных приводных пазов 110 в кулачковом валу насоса 32, более четко показанных на фиг. 2. Каждая из прорезей 110 проходит по окружности, как показано, чтобы обеспечить ограниченный угловой относительный поворот между приводным штифтом и насосным элементом 34. Будет ясно, что это ограниченное действие позволит угловое индексирование клапана дозирующей втулки относительно насосного элемента. для обеспечения опережения момента впрыска топлива от начального положения путем изменения фазы спирали 68 по отношению к каждому из сливных отверстий в течение одного оборота насосного элемента 34. Это действие происходит автоматически при превышении заданного уровня скорости на механизм опережения центробежного типа с грузиком, заключенный в корпус опережения газораспределения 20.

Будет ясно, что это ограниченное действие позволит угловое индексирование клапана дозирующей втулки относительно насосного элемента. для обеспечения опережения момента впрыска топлива от начального положения путем изменения фазы спирали 68 по отношению к каждому из сливных отверстий в течение одного оборота насосного элемента 34. Это действие происходит автоматически при превышении заданного уровня скорости на механизм опережения центробежного типа с грузиком, заключенный в корпус опережения газораспределения 20.

Как лучше всего видно на ФИГ. 2 и 3, к насосному элементу 34 прикреплена пластина 112 опережения синхронизации, имеющая пару перевернутых частей 114, которые служат пружинными фиксаторами. На ступенчатой части 116 ступицы насосного элемента 134 установлена с возможностью вращения кулачковая пластина 118, имеющая ступицу 120 с диаметрально противоположными радиальными отверстиями или отверстиями 122. Ведущий штифт 108, показанный на фиг. 1, вставляется через отверстие 106 в муфте 104, через прорези 110 в валу насосного элемента 34 и через отверстия 122 в ступице 120, образуя приводное соединение между дозирующей втулкой клапана 60, приводным средством 100, удлинитель втулки или муфта 104, насосный элемент 34 и кулачковая пластина 118.

Пластина 118 кулачка образована парой стопорных штифтов 124, каждый из которых закрепляет один конец пружины 126, а другой конец зацеплен за анкер 114. Пластина 118 кулачка несет пару шарниров центробежной массы. 128, на котором установлены с возможностью вращения центробежно реагирующие грузы 130, имеющие кулачковые поверхности 132. Как только предварительная нагрузка пружин 126 преодолена, дальнейшее увеличение скорости опорной плиты 112 насосного элемента 34 вызывает вращение грузов 130 против часовой стрелки под действием центробежной силы. для перемещения кулачковой пластины 118 и приводного штифта 108 в одном направлении. Приводной штифт 108 будет вращаться в пазах 110 относительно насосного элемента 34 для медленного и постепенного увеличения момента впрыска топлива для каждого оборота насосного элемента 34. Кулачковая пластина 118 снабжена прорезью или вырезом 134 для взаимодействия со стопорным элементом 136. сформирован на ведущей пластине 112 для ограничения движения опережения впрыска топлива.

Узел насоса снабжен устройством 94 установки времени задержки холодного пуска, показанным справа на фиг. 1 и полностью на фиг. 1а. Данные испытаний двигателей того типа, с которыми мог бы использоваться узел топливного насоса высокого давления по настоящему изобретению, показывают, что выбросы углеводородов ниже, когда моменты времени впрыска отстают от их нормальных настроек для двигателя, который должен запускаться в холодном состоянии. Устройство 94 автоматически задерживает момент впрыска топлива для запуска и прогрева холодного двигателя.

В частности, поддон 96 закрыт трубчатой втулкой или кожухом 140, к которому болтами прикреплен шляпообразный кожух 142 сервопривода. Между ними по краю установлен кольцевой гибкий элемент диафрагмы 144. Диафрагма имеет центральное отверстие и закреплена между пару фиксаторов 146 и 148 с помощью болта 150. Фиксатор 148 имеет штоковую часть 152, выступающую через корпус 142 внутрь крышки 154. Пара регулировочных гаек 155 навинчена на конец штока 152 и служит для ограничения движения влево, как показано на фиг. 1а, диафрагмы 144 за счет упирания в корпус 142.

1а, диафрагмы 144 за счет упирания в корпус 142.

Диафрагма 144 обычно смещается влево пружиной 156, чтобы упереть болт 150 в конец исполнительного стержня 158. Как видно на фиг. 1, шток 158 проходит через соединитель 160 бугеля, образованный на конце клапана 60 с дозирующей втулкой, и продолжается через открытый центр клапана, зацепляясь с концом приводного вала 100. Пружина 164 смещает приводной вал или муфту 100. на стержень 158 и, в свою очередь, стержень 158 на пуговичное гнездо 166 на болте 150.

Удлинитель 102 втулки содержит угловой паз 170 (фиг. 1 и 5), в который входит приводной штифт 172, который выступает сбоку от конца приводного вала 100, и привод соединяет насосный элемент 34 и дозирующий клапан 60 через удлинитель 102. Движение штока 158 и приводной муфты 100 влево, как показано на фиг. 1, под действием сервопривода 95 пружина 156 вызовет угловой поворот удлинителя 102 втулки и приводного штифта 106 в пазах 110 вала насоса для перемещения кулачкового диска 118 по часовой стрелке или в обратном направлении из любого положения, в котором он был установлен, к запаздывающей настройке синхронизации, как это необходимо для холодного запуска или прогрева двигателя. То есть предположим, что угловой поворот вызван сервоприводом 9.5 сбрасывает синхронизацию на 30° ниже любой настройки, которая была до перемещения сервоприводом 95. Затем механизм продвижения центробежных грузов возобновляет работу с этой точки. По мере увеличения скорости насоса центробежный механизм будет опережать синхронизацию в обычном режиме, но пока работает сервопривод с запаздыванием, синхронизация всегда будет отставать на 30° от нормальной настройки.

То есть предположим, что угловой поворот вызван сервоприводом 9.5 сбрасывает синхронизацию на 30° ниже любой настройки, которая была до перемещения сервоприводом 95. Затем механизм продвижения центробежных грузов возобновляет работу с этой точки. По мере увеличения скорости насоса центробежный механизм будет опережать синхронизацию в обычном режиме, но пока работает сервопривод с запаздыванием, синхронизация всегда будет отставать на 30° от нормальной настройки.

Сервопривод 94 замедления холодного пуска деактивируется, когда вакуум подается в камеру 174 сервопривода через трубку 176 из любого подходящего источника, такого как вакуум во впускном коллекторе двигателя. Подачей вакуума в трубку 176 можно управлять вручную, но предпочтительно, чтобы она регулировалась чувствительным к температуре клапаном, который подавал бы вакуум в трубку 176 только после достижения определенного рабочего уровня температуры двигателя. Затем вакуум, подаваемый через трубку 176 в камеру 174, оттягивает диафрагму 144 вправо и позволяет пружине 164 в удлинителе 104 втулки перемещать приводной вал 100 и шток 158 вправо, как показано на фиг. 1. Это вызовет обратное вращение удлинителя 104 втулки, ведущего штифта 106 и кулачковой пластины 118, чтобы вернуть момент впрыска, например, на 30°, к его нормальной настройке.

1. Это вызовет обратное вращение удлинителя 104 втулки, ведущего штифта 106 и кулачковой пластины 118, чтобы вернуть момент впрыска, например, на 30°, к его нормальной настройке.

Втулочный дозирующий клапан 60 выполнен с возможностью перемещения в осевом направлении по желанию для изменения расхода топлива с помощью рычага 180 с ручным управлением. Рычаг имеет шарнир 182 и приводной конец 184, универсально соединенный с концом бугеля 160 дозирующего клапана. Шарнир 182 может быть соединен любым подходящим средством с механизмом педали акселератора транспортного средства, посредством чего оператор может по желанию управлять перемещением рычага 180 для управления расходом топлива. Перемещение дозирующего клапана 60 и, следовательно, спирали 68 вправо или влево от показанного положения приведет к тому, что задняя кромка спирали закроет или откроет каждое из сливных отверстий 74 на более длительный или более короткий период времени во время каждого оборота дозирующий клапан относительно сливного отверстия. Соответственно, большее или меньшее количество топлива будет впрыскиваться через соответствующий нагнетательный клапан 82 за один оборот насоса в зависимости от осевого положения дозирующего клапана.

Соответственно, большее или меньшее количество топлива будет впрыскиваться через соответствующий нагнетательный клапан 82 за один оборот насоса в зависимости от осевого положения дозирующего клапана.

Как более четко видно на фиг. 5, каждый нагнетательный клапан 82 включает в себя стационарную часть 190 корпуса клапана, которая садится на распорку 191, расположенную на пересечении каналов 76 и 78. Распорка имеет пару пересекающихся сквозных отверстий 192 для обеспечения сообщения между каналами и имеет осевое отверстие. для подачи топлива через втягивающий клапан и мимо него. Корпусная часть 190 имеет коническое гнездо 194 на верхнем конце. Последний взаимодействует со сферической поверхностью 195 нагнетательного клапана 19 втягивающего типа.6, который с возможностью скольжения и герметично установлен в отверстии 198. Клапан имеет поперечное отверстие или отверстие 200, пересекаемое подающим каналом 202, соединенным с разделительными каналами. Пружина 204 смещает втягивающий клапан в его закрытое или показанное сидячее положение. Нагнетательный клапан имеет часть 206 крышки, которая ввинчивается в часть 190 корпуса и прижимает прокладку 207 к кольцевому уплотнению 208. Крышка снабжена поперечным отверстием 209, которое выходит в канал 84 (фиг. 1), ведущий к соплу форсунки. для каждой камеры сгорания.

Нагнетательный клапан имеет часть 206 крышки, которая ввинчивается в часть 190 корпуса и прижимает прокладку 207 к кольцевому уплотнению 208. Крышка снабжена поперечным отверстием 209, которое выходит в канал 84 (фиг. 1), ведущий к соплу форсунки. для каждой камеры сгорания.

Когда спираль 68 дозирующего клапана 60 поворачивается, закрывая конкретное сливное отверстие 74, давление, создаваемое осевым движением плунжера 46 насоса вправо, как показано на ФИГ. 1 заставляет давление, воздействующее на нижнюю часть нагнетательного клапана, превышать усилие пружины 204 и перемещать клапан вверх или открывать. Сразу же после того, как давление в поперечном отверстии 200 подвергается воздействию канала 210 при прохождении конической седловой части 194, сила давления топлива будет приложена к увеличенной открытой площади сферического седла клапана, вызывая немедленное увеличение давления. в камере 210 и впрыск топлива мимо форсунки, не показанной.

Когда спираль 68 клапана дозирующей втулки отходит от сливного отверстия 74, а плунжер 46 начинает втягиваться влево, как показано на ФИГ. 1, топливо в камере 210 втягивается обратно в полость 80 плунжера насоса через поперечное отверстие 200 и сливное отверстие 74 до тех пор, пока усилие пружины 204 в нагнетательном клапане не станет достаточным для перемещения нагнетательного клапана 196 вниз. Как только верхняя кромка 212 поперечного отверстия 200 входит в отверстие 214, образованное корпусом седла клапана 19,0 дальнейший слив топлива либо в линию 76, либо в линию 78 прекращается. Однако втягивающий клапан 196 будет продолжать двигаться вниз до тех пор, пока сферическое седло клапана не войдет в зацепление с коническим седлом 194. Это дальнейшее движение выводит часть массы клапана из камеры 210 и, таким образом, снижает эффективное давление в камере 210, чтобы предотвратить подтекание или подтекание. вторичный впрыск в камеру сгорания.

1, топливо в камере 210 втягивается обратно в полость 80 плунжера насоса через поперечное отверстие 200 и сливное отверстие 74 до тех пор, пока усилие пружины 204 в нагнетательном клапане не станет достаточным для перемещения нагнетательного клапана 196 вниз. Как только верхняя кромка 212 поперечного отверстия 200 входит в отверстие 214, образованное корпусом седла клапана 19,0 дальнейший слив топлива либо в линию 76, либо в линию 78 прекращается. Однако втягивающий клапан 196 будет продолжать двигаться вниз до тех пор, пока сферическое седло клапана не войдет в зацепление с коническим седлом 194. Это дальнейшее движение выводит часть массы клапана из камеры 210 и, таким образом, снижает эффективное давление в камере 210, чтобы предотвратить подтекание или подтекание. вторичный впрыск в камеру сгорания.

Узел насоса смазывается потоком масла через впускное отверстие 220 (фиг. 1), соединенное с диагональным каналом 222. Последний ведет к кольцу 224, окружающему опорную поверхность на неподвижной части корпуса 18, внутри которого вращается втулка насосного элемента 34. Масло может вытекать влево, как показано на фиг. 1, для смазывания поверхностей 44 кулачков насоса, взаимодействующих с плунжерами 46 насоса и другими прилегающими поверхностями, и заполняет полость 42 внутри корпуса 20 механизма опережения зажигания. Поток масла вправо к клапану дозирующей втулки 60 предотвращается кольцевым графитовым уплотнением 226, смещенным пружиной 228, прижатой к переднему концу удлинения насосного элемента 34. Углеродное уплотнение также предотвращает утечку топлива к насосному элементу. Это позволяет утечке топлива вдоль пространства между стационарной втулкой 58 и вращающимся клапаном 60 дозирующей втулки влево между клапаном дозирующей втулки и удлинителем 102 втулки для выхода в полые внутренние полости обоих. Затем топливо может течь вправо, как показано на фиг. 1 через внутреннюю полость клапана дозирующей втулки в поддон 96, из которого она течет через выпускное отверстие 98 обратно к входному отверстию подачи топливного насоса. Таким образом, будет видно, что из-за открытого конца клапана дозирующей втулки никакие силы давления жидкости не будут воздействовать на конец клапана, стремясь заставить его двигаться в одном или другом направлении или сопротивляться движению приводным механизмом.

Масло может вытекать влево, как показано на фиг. 1, для смазывания поверхностей 44 кулачков насоса, взаимодействующих с плунжерами 46 насоса и другими прилегающими поверхностями, и заполняет полость 42 внутри корпуса 20 механизма опережения зажигания. Поток масла вправо к клапану дозирующей втулки 60 предотвращается кольцевым графитовым уплотнением 226, смещенным пружиной 228, прижатой к переднему концу удлинения насосного элемента 34. Углеродное уплотнение также предотвращает утечку топлива к насосному элементу. Это позволяет утечке топлива вдоль пространства между стационарной втулкой 58 и вращающимся клапаном 60 дозирующей втулки влево между клапаном дозирующей втулки и удлинителем 102 втулки для выхода в полые внутренние полости обоих. Затем топливо может течь вправо, как показано на фиг. 1 через внутреннюю полость клапана дозирующей втулки в поддон 96, из которого она течет через выпускное отверстие 98 обратно к входному отверстию подачи топливного насоса. Таким образом, будет видно, что из-за открытого конца клапана дозирующей втулки никакие силы давления жидкости не будут воздействовать на конец клапана, стремясь заставить его двигаться в одном или другом направлении или сопротивляться движению приводным механизмом. рычаг 180.

рычаг 180.

Завершая конструкцию, между отверстием плунжера насоса и внутренним отверстием неподвижного корпуса 18 предусмотрена канавка 230 для сброса давления топлива, позволяющая слить любое топливо, застрявшее между кромками плунжера насоса, мимо пружины 226 к пространство внутри клапана дозирующей втулки топлива.

Предполагается, что работа узла насоса ясна из предыдущего описания и рассмотрения чертежей. Поэтому считается, что подробное описание не требуется для понимания изобретения, и будет описана только операция синхронизации впрыска топлива. Вкратце, при выключенном двигателе в вакуумной трубке 176 замедления холодного пуска не будет вакуума, и сервопружина 156 позиционирует шток 158 и приводную муфту 100 влево от показанного положения для перемещения штифта 172 в осевом направлении в пазу 170. Это повернет удлинитель 102 втулки, ведущий штифт 106 и кулачковую пластину 118 в положение замедления момента впрыска топлива.

В то же время положение рычага 180 в выключенном состоянии приводит к тому, что клапан 60 дозирующей втулки располагается максимально влево на ФИГ. 1, чтобы минимально желательная часть спирали 68 клапана дозирующей втулки, если таковая имеется, находилась напротив любого конкретного сливного отверстия 74. Это обеспечивает минимальный поток топлива к форсункам форсунок при запуске двигателя. В зависимости от операции полное перекрытие подачи топлива может произойти, если золотниковый клапан 60 будет перемещен влево в положение, при котором спираль 68 не закрывает ни одно сливное отверстие в течение одного оборота. И наоборот, для холодного пуска, когда требуется богатая смесь, спираль 68 может быть расположена вправо, так что наибольшая часть спирали закрывает сливное отверстие во время любого одного оборота насосного элемента. Будет ясно, что положение спирали будет таким, чтобы удовлетворить потребности двигателя в топливе при всех условиях эксплуатации, как это полностью описано в моем патенте U.S. Pat. № 3319, 568.

1, чтобы минимально желательная часть спирали 68 клапана дозирующей втулки, если таковая имеется, находилась напротив любого конкретного сливного отверстия 74. Это обеспечивает минимальный поток топлива к форсункам форсунок при запуске двигателя. В зависимости от операции полное перекрытие подачи топлива может произойти, если золотниковый клапан 60 будет перемещен влево в положение, при котором спираль 68 не закрывает ни одно сливное отверстие в течение одного оборота. И наоборот, для холодного пуска, когда требуется богатая смесь, спираль 68 может быть расположена вправо, так что наибольшая часть спирали закрывает сливное отверстие во время любого одного оборота насосного элемента. Будет ясно, что положение спирали будет таким, чтобы удовлетворить потребности двигателя в топливе при всех условиях эксплуатации, как это полностью описано в моем патенте U.S. Pat. № 3319, 568.

Следует отметить, что движение спирали и дозирующего золотника полностью не зависит от других компонентов системы, поскольку золотниковый клапан установлен таким образом, что его масса может перемещаться сама по себе, не вызывая соответствующего движения центробежного механизма подачи , например. Это обеспечивает возможность перемещения ручного рычага 180 с малыми приводными усилиями и, таким образом, позволяет выполнить клапан дозирующей втулки меньшего диаметра, а компоненты насоса в целом имеют меньшую массу.

Это обеспечивает возможность перемещения ручного рычага 180 с малыми приводными усилиями и, таким образом, позволяет выполнить клапан дозирующей втулки меньшего диаметра, а компоненты насоса в целом имеют меньшую массу.

Теперь предположим, что двигатель запущен и прогрет до рабочей температуры. В этот момент клапан регулирования вакуума, не показанный на чертеже, открывается для подачи вакуума в вакуумную линию 176 сервопривода замедления холодного пуска, заставляя диафрагму 144 перемещаться вправо. Это позволяет возвратной пружине 164 в соединительном элементе 102 перемещать приводной соединительный штифт 172 вправо в осевом направлении, что приводит к вращению удлинителя 102 втулки, приводного штифта 106 и кулачковой пластины центробежного продвижения 118 в направлении по часовой стрелке для возврата спирали в нормальное положение продвижения или нулевое положение. , как может быть. То есть спираль будет повернута на 30° в направлении продвижения, чтобы вернуться в положение вращения, которого она достигает без работы сервопривода 9. 5. В дальнейшем опережение момента впрыска топлива будет контролироваться исключительно центробежным механизмом опережения и, в частности, перемещением грузов 130 в ответ на увеличение скорости двигателя, т.е. скорости насосного элемента 34. Соответственно, поступательное угловое вращение в направлении опережения опережения впрыска топлива будет происходить по мере увеличения частоты вращения двигателя, вызывая более ранний впрыск топлива в камеры сгорания.

5. В дальнейшем опережение момента впрыска топлива будет контролироваться исключительно центробежным механизмом опережения и, в частности, перемещением грузов 130 в ответ на увеличение скорости двигателя, т.е. скорости насосного элемента 34. Соответственно, поступательное угловое вращение в направлении опережения опережения впрыска топлива будет происходить по мере увеличения частоты вращения двигателя, вызывая более ранний впрыск топлива в камеры сгорания.

Расход топлива будет изменяться в зависимости от перемещения рычага 180 с ручным управлением в ответ на запрос водителя транспортного средства. В частности, когда педаль акселератора транспортного средства нажата, рычаг 180 будет вращаться в направлении против часовой стрелки для перемещения клапана 60 дозирующей втулки и спиральной части 68 вправо, как показано на фиг. 1, чтобы все больше и больше закрывать сливные отверстия 74 при каждом обороте спирали 68 и, таким образом, обеспечивать больший объем топлива, впрыскиваемого в каждую из камер сгорания.