Коэффициент торможения — Энциклопедия по машиностроению XXL

Таким образом, коэффициент торможения падения частиц во встречном потоке зависит от числа тормозящих элементов п, отношения скорости витания и скорости падения в вакууме, коэффициента аэродинамического торможения К и ряда факторов, суммарно учитываемых эмпирическим коэффициентом с. Согласно (3-20) и (3-24) определим, что [c.92]Экспериментальное исследование зависимости коэффициента торможения Л1т=Тт/тг от режимных и геометрических факторов проведено в Л. 21, 332, 333]. Первое систематическое изучение этого вопроса с целью раскрытия обш,его критериального уравнения применительно к каскадно расположенным сетчатым тормозящим элементам выполнено в (Л. 332, 335]. Основные опыты проведены на полупромышленной установке, оборудованной отсечными шиберами с быстродействующим пневмоприводом на границах нижней камеры. Время, определенное для различного числа групп тормозящих элементов, было приведено при прочих равных условиях к одному постоянному числу групп /1 = 6 с ошибкой 3—7% по формуле

92]

92]

С увеличением живого сечения тормозящих элементов /ж и расходной концентрации р, (при Re>3,6X X 10 ) коэффициент торможения Мт уменьшается. [c.93]

В том случае, если головная часть отличается от конической, расчет коэффициента торможения можно вести следующим образом. Вначале находится для заданной головной части по соответствующим аэродинамическим зависимостям коэффициент волнового сопротивления а затем, используя формулу [c.167]

Для летательного аппарата, выполненного по нормальной схеме, обычно отнощение 5оп/5кр 1. следовательно, можно принять к к. При переднем расположении оперения (схема утка ) величина 5оп/5кр 1, поэтому коэффициент торможения перед крылом, расположенным в хвосто- [c.202]

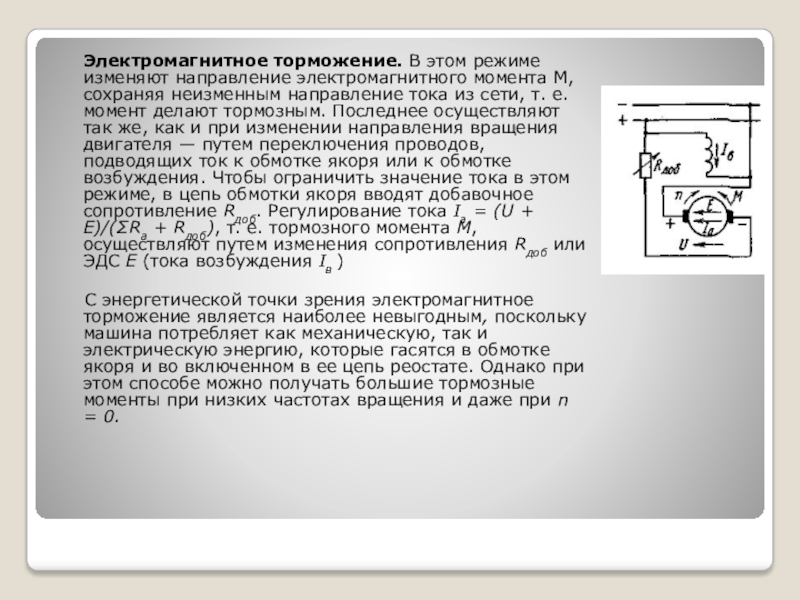

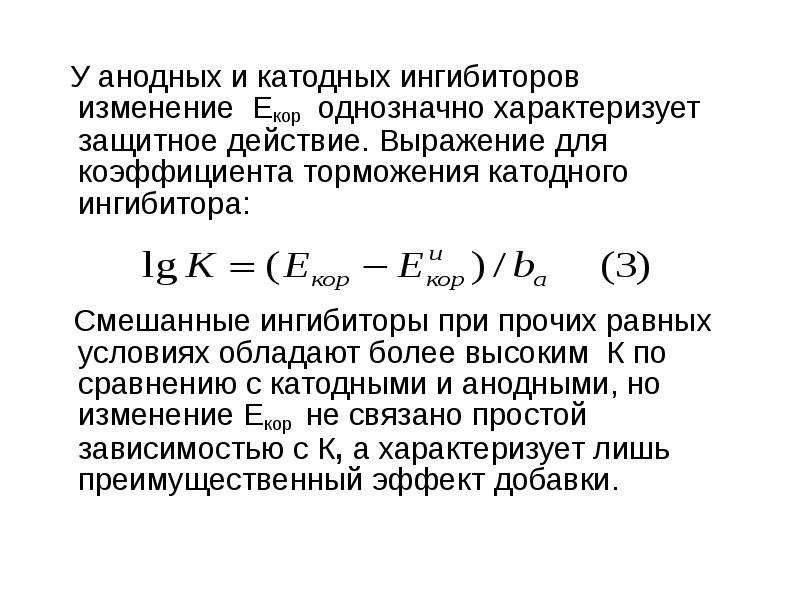

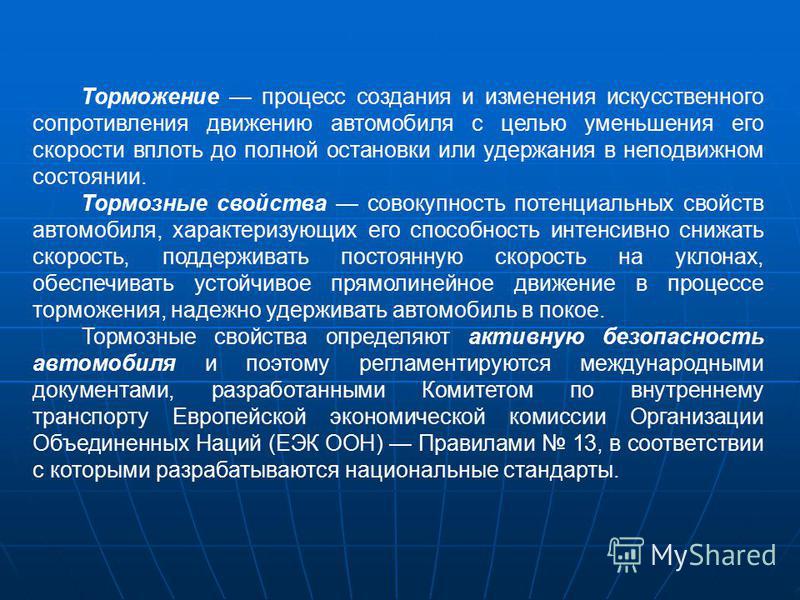

Действие ингибитора можно характеризовать коэффициентом торможения, показывающим во сколько раз уменьшается скорость коррозии в результате действия ингибитора

[c. 66]

66]

Эффективность действия ингибитора и коэффициент торможения определяют по формулам (3.24 и 3.25). [c.69]

Характерная особенность коррозионного поведения алюминиевого покрытия — это значительное понижение скорости коррозии при увеличении времени испытания и, следовательно, рост коэффициента торможения.. [c.59]

В районах Москвы и Батумской коррозионной станции, т.е. в атмосферах с наибольшим содержанием серосодержащих соединений, наблюдается особенно значительный рост коэффициента торможения, что может быть объяснено образованием защитных пленок в присутствии SO2 [c.59]

Количественная характеристика эффективности ингибитора [27] как средства, уменьшающего скорость коррозии, выражается либо коэффициентом торможения (ингибирования) [c.9]

Уравнение (43) можно представить в виде произведения четырех сомножителей — частных коэффициентов торможения

[c. 23]

23]

ФОРМУЛЫ ДЛЯ РАСЧЕТА КОЭФФИЦИЕНТОВ ТОРМОЖЕНИЯ [c.23]

Если учесть влияние тонкой структуры двойного слоя на кинетику и на поверхностную концентрацию ионов в электродной реакции и сочетать полученное уравнение с приведенным ранее кинетическим уравнением реакции катодного выделения водорода, то можно получить следующее выражение для коэффициента торможения [c.25]

РАСЧЕТ КОЭФФИЦИЕНТОВ ТОРМОЖЕНИЯ И СОПОСТАВЛЕНИЕ ИХ С РЕЗУЛЬТАТАМИ ЭКСПЕРИМЕНТОВ [c.31]

Расчеты по уравнению (59) не согласовываются с опытными данными при переходе от коррозии с водородной деполяризацией к коррозии со смешанной или с кислородной деполяризацией, так как уравнение (44), из которого получено уравнение (59), было введено в предположении, что единственным катодным процессом, ответственным за коррозию, является выделение водорода, следовательно, расчетная величина у должна совпадать с опытной лишь в случае чисто водородной деполяризации.

При наложении кислородной деполяризации коэффициент торможения отражает замедление ингибитором двух катодных реакций — выделения водорода и восстановления кислорода

Если основываться на уравнении (44) и вытекающем из него расчетном уравнении (59), то формально можно считать, что у4 в данном случае при отрицательных адсорбционных потенциалах будет меньше единицы и замедление коррозии будет связано с блокировочным коэффициентом уз, который в этом случае больше, чем результативный опытный коэффициент торможения. В этом случае растворение металла совершается на той доли поверхности (1 — 0), которая [c.39]

Обеспечение необходимой степени защиты металла от коррозии (2) или необходимого значения коэффициента торможения коррозии (у) при такой концентрации ингибитора, при которой его применение будет экономически оправданным и целесообразным. В зависимости от области применения и стоимости ингибитора оптимальные концентрации и защитные эффекты могут изменяться в широких пределах. Так, например, ингибитор с V = 2 (2 = 50%) по эффективности будет удовлетворительным применительно к системам водоснабжения и окажется неподходящим для кислотного травления (у > 8, 2 > 87%).

[c.56]

В зависимости от области применения и стоимости ингибитора оптимальные концентрации и защитные эффекты могут изменяться в широких пределах. Так, например, ингибитор с V = 2 (2 = 50%) по эффективности будет удовлетворительным применительно к системам водоснабжения и окажется неподходящим для кислотного травления (у > 8, 2 > 87%).

[c.56]

При наличии в соляной кислоте сероводорода эффективность мочевины падает особенно с увеличением температуры (рис., 15). Если при 20-50° и концентрации мочевины 1 г/л коэффициент торможения составляет 1,5-2, то при 90° он не превышает 1,1, т.е. практически при 90 она не тормозит сероводородную коррозию стали ОМ Можно предположить, что в присутствии сероводорода адсорбция мочевины на стали уменьшается по сравнению со средой, не содержащей сероводород. [c.83]

В присутствии сероводорода ДММ резко увеличивает свою ингибирующую эффективность (рис. 16). Как и для КПИ-2, при больших концентрациях ДММ (> 0,1 г/л) коэффициент торможения увеличивается в 50-100 раз.

Однако при концентрациях 0,01-0,05 г/л коэффициент торможения коррозии стали имеет почти такое же значение, как и в кислоте без сероводорода. При концентрации 0,5-1 г/л и температурах 50-90° эффективность ДММ выше, чем КПИ-2 ДММ защищает сталь на 99,8-99,95%. При всех исследованных температурах наблюдается линей- [c.83]

Защитное действие уротропина (коэффициент торможения у и степень защиты Z, %) при коррозии малоуглеродистой стали ОМ при 90° в 0,1 н. НС1 и в 0,1 н. H I, [c.88]

Наибольшее увеличение эффективности наблюдается при 20°. Если коэффициент торможения в отсутствие сероводорода не превышает 3,то в присутствии сероводорода [c.93]

Для увеличения времени пребывания падающих частиц прибегают к различным вставкам в канал Л. 169, 285, 222, 333], создающим дополнительное механическое торможение. Назовем подобные дисперсные системы торможенной противоточной газовзвесью Л.

Влияние геометрического симплекса сеток doldi немонотонно. Эта величина характеризует стесненность прохода частиц через отверстия сеток и загроможден-ность этих отверстий для прохода воздуха. Первый фактор увеличивает механическое торможение, второй создает условия для неравномерного распределения воздуха по сечению камеры, уменьшая Мт. Согласно [Л. 332] при 1,87[c.93]

Торможение потока перед крылом может оказать существенное влияние на интерференцию между крылом и корпусом при сверхзвуковых скоростях полета. В этом случае торможение потока вызывается головным скачком уплотнения. На примере формулы для коэффициента нормальной силы комбинации корпус — — крыло Сцт.кр = Сут + (Кт + Ккр)Сукт> 1, где fei — коэффициент торможения потока.

Примем коэффициент торможения ЦМ1 — число Маха для пото- [c.637]

Прини.мая коэффициенты торможения = fe =1, получаем с оп = 0,4954 [c.643]

Действительное обтекание характеризуется торможением потока перед оперением, которое необходимо учитывать при определении аэродинамических параметров. Степень такого торможения можно охарактеризовать средним коэффициентом торможения = qlq , где екорост-цой напор д — /грМ /2 находится по некоторой осредненной величине числа М1 возмущенного потока перед оперением. Полагая, что давления в возму- [c.166]

Экстраполяция тафелевских (линейных) участков поляризационных кривых до значений соответствующих стационарных потенциалов дает токи коррозии металла в среде без ингибитора (1кор) и с ингибитором (iKopi)- Полученные таким образом данные позволяют определить эффективность действия ингибитора ( 2, %) и коэффициент торможения (J) по формулам (3.

Выражение для коэффициента торможения = 1согИ соз можно получить, поделив почленно левые и правые части уравнений (38) и (42) [c.23]

Частные коэффициенты ух и у могут быть названы кинетическими коэффициентами торможения (ингибирования), уз — блокировочным или механическим коэффициентом торможения, а У4—двойнослойным или адсорбционным коэффициентом торможения. [c.23]

Таким образом, величина К в выражении для У4 (48) в зависимости от характера протекания анодной реакции растворения металла и значений кинетических параметров изменяется в пределах от 3,3 до 11,0, а показатели степени в уравнениях (45) и (46), определяющих 71 и 72,— от /4 до Уа и от до /4 соответственно. Поэтому очевидно, что кинетический эффект (частные коэффициенты торможения 71 и 7з) может играть заметную роль лишь при низких концентрациях добавок, т.

25]

25]Из табл. 2 следует, что коэффициенты торможения кислотной коррозии цинка и железа одним и тем же ингибитором — хлоридом Л -децил 3-окси пиридиния (ДЗОП) примерно одинаковы. [c.32]

Опытные данные, представленные в табл. 2, 3, показывают, что ингибирующий эффект (экспериментальный коэффициент торможения Yon) весьма чувствителен даже к сравнительно небольшому изменению в строении молекул ингибитора. Переход от хлорида Л -децил 3-окси пиридиния (ДЗОП) к хлориду Л -децилпиридиния (ДП), отличающегося только тем, что в его молекуле вместо группы ОН в гетероцикле стоит водород, приводит к понижению защитного действия в 2—4 раза. В то же время, как уже отмечалось выше. [c.34]

Обычно в условиях коррозии выделение водорода лимитируется кинетическими ограничениями, а восстановление кислорода — диффузионными. Как уже отмечалось выше, в присутствии индивидуальных адсорбционных ингибиторов следует ожидать значительно более эффективного подавления процесса выделения водорода, т. е. уменьшения величины /н,- Поэтому большинство катионноактивных ингибиторов (пиридины, амины и др.) оказываются менее действенными в условиях смешанной или кислородной деполяризации, чем при коррозии с чистоводородной деполяризацией, а экспериментальные коэффициенты торможения соответственно ниже, чем рассчитанные по уравнению (59). Значения ур, совпадающие с

[c.35]

е. уменьшения величины /н,- Поэтому большинство катионноактивных ингибиторов (пиридины, амины и др.) оказываются менее действенными в условиях смешанной или кислородной деполяризации, чем при коррозии с чистоводородной деполяризацией, а экспериментальные коэффициенты торможения соответственно ниже, чем рассчитанные по уравнению (59). Значения ур, совпадающие с

[c.35]

Насыщение соляной кислоты сероводородом, сопровождается увеличением ингибирующего действия тиомочевины при температурах 20 и 50°. Наблюдается линейная зависимость между 1ду и дС, При 20 коэффициент торможения коррозии стали при концентрации тиомочевины [c.78]

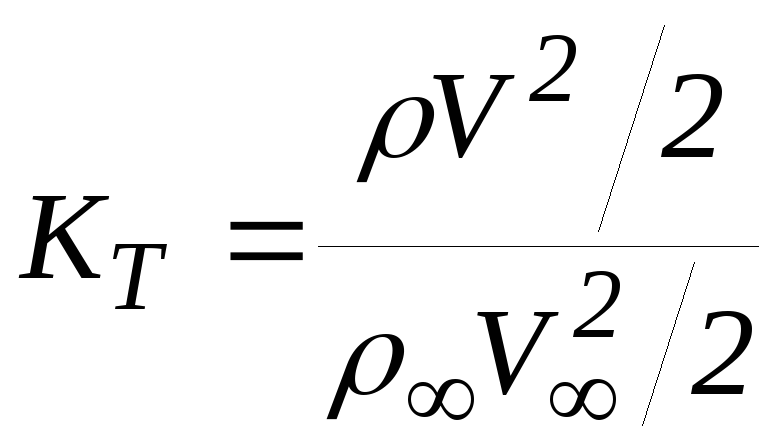

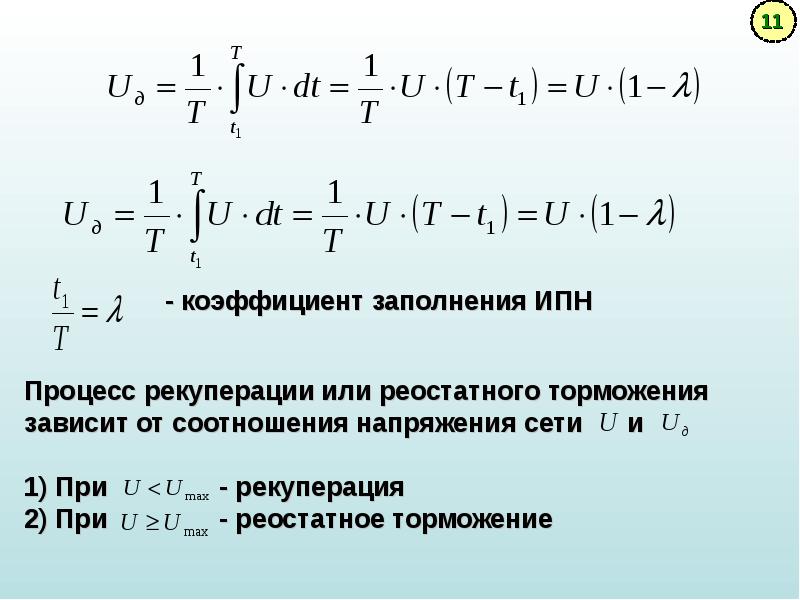

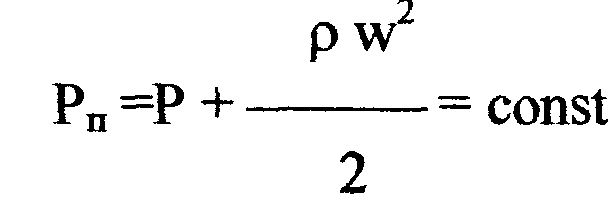

5. Определение коэффициента торможения

Коэффициент

торможения потока определяется как

отношение скоростного напора возмущенного

потока в рассчитываемой области к

скоростному напору невозмущенного

потока

, где-

плотность и скорость возмущенного

потока,-

плотность и скорость невозмущенного

потока.

Коэффициент торможения в области первой несущей поверхности определяется по графикам. Торможение в этой области вызвано наличием носовой части фюзеляжа, поэтому. В первом приближении можно не учитывать форму носовой части. При дозвуковых числах Маха торможение определяется трением, при сверхзвуковых числах Маха определяющим является торможение потока за скачком уплотнения. Коэффициенты торможения потока в области второй несущей поверхности, где

определяется по графикам. , где- при сверхзвуковых скоростях часть площади НП II, на которую оказывает влияние впереди стоящая НП I . Для дозвуковых скоростей= 1.

Для нормальной аэродинамической компоновки .

Определение коэффициента торможения потока | ||||||

M | 0,6 | 0,7 | 0,968846 | 1,4 | 1,6 | 1. |

Ктнп1 | 0,99 | 0,99 | 0,99 | 0,99 | 0,99 | 0,99 |

x’ | 0,984022 | 0,984022 | 0,984022 | 0,984022 | 0,984022 | 0,984022 |

Кт2* | 0,987 | 0,98 | 0,978 | 0,975 | 0,94 | 0,925 |

Кт2 | 0,9935 | 0,99 | 0,989 | 0,9875 | 0,97 | 0,934331 |

Ктнп2 | 0,983565 | 0,9801 | 0,97911 | 0,977625 | 0,9603 | 0,924988 |

6.

Определение коэффициента подъемной силы самолета

Определение коэффициента подъемной силы самолетапроизводная коэффициента подъемной силы самолета определяется по соотношению:

(2.1)

Здесь производные коэффициентов подъемной силы по углу атаки, соответственно, изолированного фюзеляжа, изолированных консольных частей крыла, горизонтального оперения, изолированных мотогондол и других элементов конструкции самолета, при обтекании которых может возникать подъемная сила;

M | 0,6 | 0,7 | 0,968846 | 1,4 | 1,6 | 1.8 |

0,038216 | 0,042877 | 0,045487 | 0,043809 | 0,039708 | 0,033556 | |

0,038595 | 0,043279 | 0,045714 | 0,044215 | 0,040094 | 0,03185 | |

| 0,031488 | 0,032488 | 0,033488 | 0,035488 | 0,039488 | 0,044488 |

kαα кр | 1,523354774 | 1,522629928 | 1,522149257 | 1,5217832 | 1,5193291 | 1,515980893 |

kαα го | 2,107051561 | 2,103460394 | 2,101078962 | 2,0992654 | 2,0871067 | 2,070518498 |

η | 0,976628148 | 0,973790399 | 0,972203809 | 0,9732355 | 0,9757802 | 0,97994848 |

Ктнп1 | 0,99 | 0,99 | 0,99 | 0,99 | 0,99 | 0,99 |

Кт2 | 0,9935 | 0,99 | 0,989 | 0,9875 | 0,97 | 0,934331 |

Определение коэффициента подъемной силы самолета | ||||||

| 0,049865 | 0,055564 | 0,058721 | 0,056808 | 0,051726 | 0,043553 |

Sф’ | 76,27448 | |

Sкр’ | 0,177632 | |

Sго’ | 0,003605 | |

Sво’ | 0,1702 |

Корректировка на отличие размера площадей.

Выпуск 2

Выпуск 2Перейти к списку корректировок

Экономический научный журнал «Оценка инвестиций»

Справочник типовых рыночных корректировок для рынка недвижимости г. Москвы и Московской области

Выпуск №2

Автор — Барамзин Н.К.

Под редакцией — к.э.н. Лекаркиной Н.К.

Дата выпуска — 2019 г.

Период применения корректировки — 2018 г, 2019 г.

Регион применения: г. Москва и Московская область

Область применения — для коммерческой недвижимости

Возможность модификации — допускается

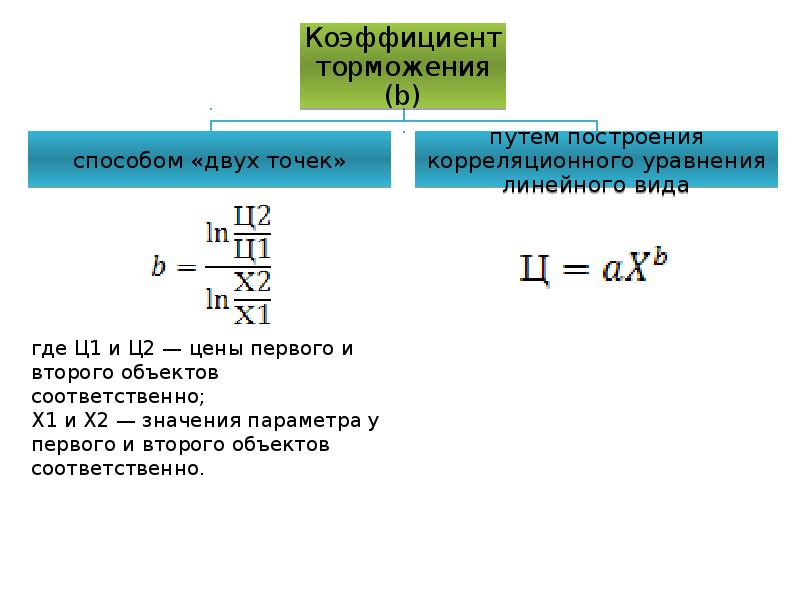

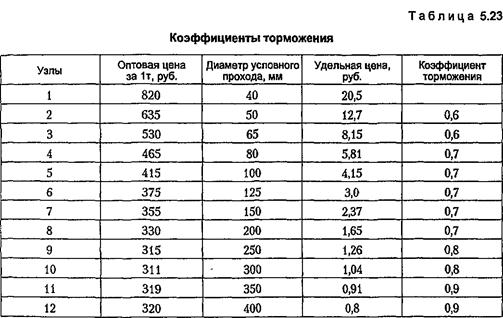

Корректировка на отличие размера площадей (или корректировка на масштаб, или корректировка на площадь) – учитывает зависимость стоимости объекта оценки (помещения, здания) от общей площади объекта исследования. В общем случае удельная рыночная стоимость большего по площади объекта будет ниже, чем у аналогичного по другим параметрам объекта с меньшей площадью. Kn , где

Kn , где

Sоо – площадь объекта оценки;

Sоа – площадь объекта аналога;

Kn – коэффициент торможения в соответствии с типом объектом оценки

Средние значения коэффициента торможения для различных объектов недвижимости приведены в табл. 1.

Справочник обновился и переехал — ссылка для перехода ]]>https://www.cepes-invest.com/manual]]>

Или

1. Зайдите на сайт Онлайн-сервиса АФОС — ]]>cepes-invest.com]]>

2. Откройте дополнительное меню

3. Выберете пункт «Справочник»

Перейти к списку корректировок

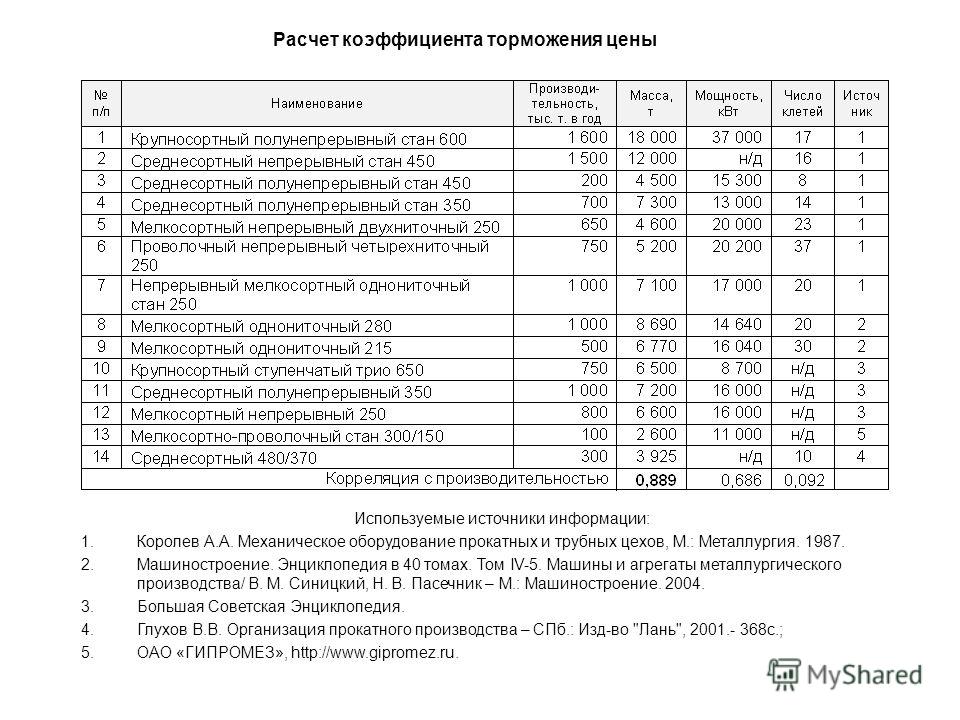

Экономическое устаревание оборудования и методы его определения

Экономическое устаревание называют также внешним износом, т. к. оно зависит от причин внешних по отношению к самому объекту оценки.

к. оно зависит от причин внешних по отношению к самому объекту оценки.

Экономическое устаревание проявляется в потере стоимости, вызванной крупными отраслевыми, региональными, общенациональными или мировыми технологическими, социально-экономическими, экологическими и политическими изменениями, например, сокращением спроса и предложения на определенный вид продукции, ухудшением качества сырья, рабочей силы, вспомогательных систем, сооружений, коммуникаций, правовыми изменениями, относящимися к законодательству, муниципальным постановлениям и административным распоряжениям [52].

Экономическое устаревание часто зависит не только от причин, существующих на данном предприятии, но и в смежных отраслях, где используется аналогичное оборудование, а также при определении экономического устаревания необходимо учитывать региональные и местные особенности.

Экономическое устаревание (внешний износ) — это потеря стоимости, обусловленная внешними факторами, такими как: законодательные изменения, ограничивающие или ухудшающие права собственности, потеря рынка и т. д.

д.

Так как экономическое устаревание — результат внешнего влияния, которое воздействует на предприятие в целом, а не на каждый объект в отдельности или их группу, поэтому экономическое устаревание чаще оценивается с применением доходного подхода.

Среди причин экономического устаревания можно выделить следующие:

- сокращение спроса;

- возросшая конкуренция;

- изменения в структуре запасов сырья;

- рост расценок на сырье, рабочую силу или коммунальные услуги без соответствующего увеличения цены выпускаемой продукции;

- высокая инфляция;

- высокие процентные ставки по банковским кредитам;

- законодательные ограничения;

- изменения в структуре рынка товаров,

- факторы окружающей среды.

При расчете величины экономического устаревания используют принцип замещения, т.е. учитывают полезность объекта. В силу экономических причин часть оборудования (инвестиций, мощностей и т. д.) оказывается не задействованной и неприносит никакой пользы. А поскольку полезность объекта в связи с недоиспользованием меньше, чем у объекта, работающего с полной производительностью, то и стоимость его уменьшается.

д.) оказывается не задействованной и неприносит никакой пользы. А поскольку полезность объекта в связи с недоиспользованием меньше, чем у объекта, работающего с полной производительностью, то и стоимость его уменьшается.

«Недоиспользование», а в результате потеря стоимости, выражается уравнением

Кэ = (1 — (Np/ Nн)n х 100%,

где:

Кэ — коэффициент экономического устаревания;

Nр — реальная мощность или реальная производительность объекта;

Nн — номинальная мощность или номинальная производительность объекта;

n — «коэффициент торможения» коэффициент Чилтона, отражающий влияние закона экономии на масштабе.

Иногда недоиспользование может быть причиной функционального устаревания, а иногда и физического износа оборудования.

Например, если предприятие работает не в полную мощность по экономическим причинам, то потери, обусловленные недоиспользованием, относятся к экономическому устареванию; если же нарушен производственный баланс (имеются узкие участки производства), то потери могут быть отнесены на функциональное устаревание. Недоиспользование может возникнуть и в силу физических причин, таких как плохое техническое обслуживание, отложенный ремонт, недостаток запчастей и пр. Во всех случаях оценщик должен выявить причины и сопутствующие обстоятельства, приведшие к недоиспользованию техники, чтобы четко разделить виды износа и устаревания и правильно их учесть [43].

Недоиспользование может возникнуть и в силу физических причин, таких как плохое техническое обслуживание, отложенный ремонт, недостаток запчастей и пр. Во всех случаях оценщик должен выявить причины и сопутствующие обстоятельства, приведшие к недоиспользованию техники, чтобы четко разделить виды износа и устаревания и правильно их учесть [43].

Пример 1.

Требуется оценить производственную линию, рассчитанную на выпуск 500 единиц продукции в день. В результате возросшей конкуренции линия используется с производительностью 380 единиц в день. Недоиспользование (потеря стоимости в результате экономического устаревания) определяется по формуле:

Кэ = (1 — (Np/ Nн)n х 100% = (1 — (380/ 500)0,7 х 100% = (1 — 0,760,7) х 100% = 17,5%

Москва, «Русская оценка», Редактор В.П. Антонов

Полезные ссылки по теме

Оценка оборудования. Цены на станки

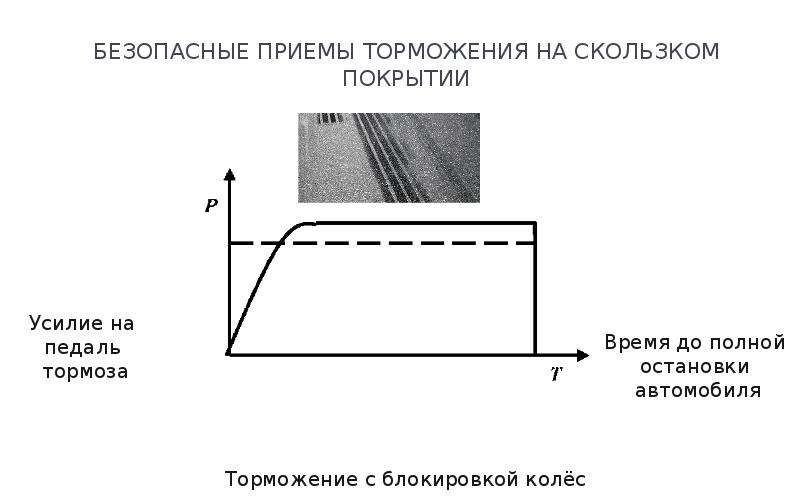

Новости :: Какие тормозные колодки лучше: мягкие или жесткие? —

Давайте рассмотрим какие лучше тормозные колодки, мягкие или жесткие, с точки зрения состава фрикционных смесей, применяемых современными производителями. Состав таких фрикционных смесей может включат в себя до 20 различных элементов. Процентное соотношение и различные добавки этих веществ непосредственно влияют на тормозные качества готового фрикциона и, как следствие, на эффективность торможения автомобиля.

Состав таких фрикционных смесей может включат в себя до 20 различных элементов. Процентное соотношение и различные добавки этих веществ непосредственно влияют на тормозные качества готового фрикциона и, как следствие, на эффективность торможения автомобиля.

Все химические и механические вещества, входящие в состав фрикционных смесей, можно условно разделить на абразивы, модификаторы трения, усилители трения, связующий состав и наполнитель. Абразив в составе фрикционной смеси отвечает за коэффициент торможения в начале тормозного усилия и изготовители колодок вынуждены искать сбалансированный компромисс в количественном составе абразива. Если его будет много, то колодка будет жесткой и начнется интенсивная выработка тормозного диска, если абразив будет недостаточным, то диск начнет полироваться. А на отполированном диске коэффициент трения падает, и торможение становится неэффективным.

Модификатором трения часто выступает обычный графит, имеющий хороший коэффициент трения, но не работает при температуре свыше 600°С. Связующим составом применяется фенолоальдегидный органический полимер, пришедший на смену асбесту, запрещенному в большинстве стран мира, но об этом мы уже говорили в предыдущей статье. В качестве усилителя трения используют различные кевларовые синтетические составы, сульфиды металлов и нефтяной кокс. Однако Вы нигде не узнаете точный список элементов, входящих в состав фрикционной смеси конкретного производителя, потому что это коммерческая тайна и исследовательские центры постоянно работают над совершенствованием состава фрикционных смесей, чтобы удовлетворить растущие запросы автомобильной индустрии, которая предъявляет к системам торможения все более высокие требования.

Связующим составом применяется фенолоальдегидный органический полимер, пришедший на смену асбесту, запрещенному в большинстве стран мира, но об этом мы уже говорили в предыдущей статье. В качестве усилителя трения используют различные кевларовые синтетические составы, сульфиды металлов и нефтяной кокс. Однако Вы нигде не узнаете точный список элементов, входящих в состав фрикционной смеси конкретного производителя, потому что это коммерческая тайна и исследовательские центры постоянно работают над совершенствованием состава фрикционных смесей, чтобы удовлетворить растущие запросы автомобильной индустрии, которая предъявляет к системам торможения все более высокие требования.

Кодировка колодок по коэффициенту трения

Мы уже выяснили что наличие абразива в составе влияет на «жесткость» тормозной колодки. Чем больше абразива — тем жестче воздействие на тормозной диск (выработка), ну и наоборот: меньше абразива — мягче колодка и больше пробег диска.

SAE (Society of Automotive Engineers — американская ассоциация автомобильных инженеров) разработала и систематизировала алгоритм идентификации коэффициента трения тормозной колодки. В основе этой квалификации лежит буквенное обозначение двух коэффициентов трения, рассчитанных опытным путем. Первая латинская литера это показатель средневзвешенного обычного коэффициента трения, измеренного в 4-х температурных диапазонах — 90°С, 122°С, 149°С, 205°С. Вторая литера — это так называемый горячий средневзвешенный коэффициент трения, полученный уже в десяти температурных точках на перегретой колодке. Этот метод называется J661.

В основе этой квалификации лежит буквенное обозначение двух коэффициентов трения, рассчитанных опытным путем. Первая латинская литера это показатель средневзвешенного обычного коэффициента трения, измеренного в 4-х температурных диапазонах — 90°С, 122°С, 149°С, 205°С. Вторая литера — это так называемый горячий средневзвешенный коэффициент трения, полученный уже в десяти температурных точках на перегретой колодке. Этот метод называется J661.

Посмотрите на таблицу соответствия:

| КОД | Коэффициент трения | |

| C | до 0.15 | |

| D | с 0.15 до 0.25 | |

| E | с 0.25 до 0.35 | |

| F | с 0.35 до 0.45 | |

| G | с 0.45 до 0.55 | |

| H | с 0.55 до 0. 8 8 | |

| Z | не определен |

Стандартные тормозные колодки для города имеют коэффициент «Е» т.е. 0,25 — 0,35. Соответственно в обозначениях таких колодок может быть указан индекс «ЕЕ», например. И этот индекс означает, что такая тормозная колодка, а точнее фрикционная смесь, «мягкая». Чем выше значение индекса и старше литеры, тем жестче смесь. Чаще встречаются обозначения с одинаковыми литерами индекса: «HH» или «FF». Но если вторая литера старше первой, например «FG», то такие колодки нуждаются в прогревочном периоде и холодными не эффективны. И наоборот. Если первая буква индекса старше второй — «FЕ» — то перед нами низкотемпературная колодка с органической фрикционной смесью.

Таким образом существуют три типа тормозных колодок:

ОРГАНИЧЕСКИЕ — самые распространенные, содержат органику и графит, смесь черного цвета, мягкие и не скрипят, но работоспособны

ПОЛУМЕТАЛЛИЧЕСКИЕ — смесь более светлая, жесткие, высокий коэффициент трения при высоких температурах, но требуют разогрева для выхода на рабочий режим, для автоспорта.

МЕТАЛЛОКЕРАМИЧЕСКИЕ — это компромиссное решение между устойчивым трением и широким диапазоном рабочих температур.

Подводя итог, можем сделать следующий вывод. Чтобы купить тормозные колодки с наилучшими характеристиками, нужно найти компромисс между эффективным торможением и риском «потерять» тормозной диск на дистанции в одну замену колодок. Не следует заблуждаться в том, что спортивные колодки лучший выбор для любого автомобиля. Коэффициент торможения спортивных колодок подхватывает скачкообразно и прогрессирует от 180°С, а значит такие тормозные колодки нужно постоянно разогревать, а это невозможно в городском потоке и вы останетесь без эффективных тормозов вовсе.

Определите манеру своего вождения: спокойная — органика, агрессивная — полуметалл. Но еще следует принять во внимание такой немаловажный факт, как вес вашего автомобиля. Если легкий седан или универсал, то с его весом великолепно справятся и органические колодки. А вот для кроссоверов или тяжелых внедорожников SUV уже потребуется более мощное усилие для торможения и тогда выбирайте полуметаллические тормозные колодки или металлокерамику.

Удачи на дорогах!

Вернуться к новостям

Расчет уставок ДЗТ на терминале Сириус-Т3

Содержание

В данной статье будет рассматриваться расчет продольной дифференциальной защиты трансформатора выполненный на терминале «Сириус-Т3» (АО «РАДИУС Автоматика»). Расчет выполнен в соответствии с «Рекомендациями по выбору уставок устройств защиты трансформаторов Сириус-Т и Сириус-Т3» АО «РАДИУС Автоматика».

Таблица 1 – Данные трансформатора

| Данные об объекте | Наименование |

|---|---|

| Тип трансформатора | ТДТН–25000/110 |

| Группа соединения обмоток трансформатора | Y/Y/∆ |

| Наличие реакторов в зоне дифзащиты (на какой стороне) | Нет |

| Коэффициенты трансформации ТТ: | |

| на стороне ВН (Iперв. ТТ / Iвтор. ТТ) | 200/5 |

| на стороне НН | 3000/5 |

| Сторона, на которой установлен РПН | ВН |

| Размах регулирования РПН в процентах | ±16 % |

Результаты расчетов токов короткого замыкания на подстанции «Меловая» в максимальном и в минимальном режимах работы приведены в таблице 2.

Таблица 2 – Результаты расчетов токов короткого замыкания

| Место КЗ | Максимальный ток трёхфазного КЗ I(3)к.max, кА, приведённый к уровню напряжения | Минимальный ток двухфазного КЗ I(2)к.min, кА, приведённый к уровню напряжения | ||

|---|---|---|---|---|

| 110 кВ | 6 кВ | 110 кВ | 6 кВ | |

| Шины 110 кВ | 25 | — | 2,48 | — |

| Шины 6 кВ | 0,6327 | 11,6 | 0,4593 | 8,42 |

Определяем первичные токи на сторонах защищаемого трансформатора, соответствующие его номинальной мощности:

на стороне ВН:

на стороне НН:

Коэффициенты трансформации трансформаторов тока Kтт:

- на стороне ВН – 200/5;

- на стороне НН – 3000/5.

Определяем вторичные токи в плечах защиты, соответствующие номинальным токам защищаемого трансформатора: на стороне ВН:

на стороне НН:

Принимаем уставки: Iном.ВН – 3,14 А; Iном.НН – 3,64 А.

2.1.1 Определяем отношение тока внешнего расчётного КЗ к номинальному току трансформатора Iкз.внеш.max* при КЗ на стороне НН:

2.1.2 Определяем уставку дифференциальной отсечки при КЗ на стороне НН по условию:

где:

- Kотс – коэффициент отстройки, принимается равным 1,2;

- Kнб(1) – отношение амплитуды первой гармоники тока небаланса к приведённой амплитуде периодической составляющей тока внешнего КЗ (поскольку на всех сторонах трансформатора вторичный номинальный ток ТТ 5 А, принимается Kнб(1) = 0,7).

Принимаем уставку Iдиф./Iном=4,2.

2.2.1 Определяем базовую уставку Iд1/Iном, согласно рекомендации производителя, выбирается в диапазоне 0,3 — 0,5. Принимаем Iд1/Iном. =0,4.

=0,4.

2.2.2 Определяем дифференциальный ток, вызванный протеканием по защищаемому трансформатору сквозного тока:

где:

- Kотс – коэффициент отстройки, принимается равным 1,3;

- Iнб.расч – расчётный ток небаланса, порождаемый сквозным током:

- Kпер – коэффициент, учитывающий переходный режим, принимается Kпер = 2,0;

- Kодн – коэффициент однотипности трансформаторов тока, принимается Kодн = 1,0;

- ε — относительное значение полной погрешности трансформаторов тока в установившемся режиме, ε = 0,1;

- ∆UРПН – размах РПН;

- ∆fдобав – слагаемое, обусловленное неточностью задания номинальных токов сторон ВН и НН – округлением при установке, а также метрологическими погрешностями, вносимыми элементами устройства, согласно данным изготовителя, ∆fдобав = 0,04.

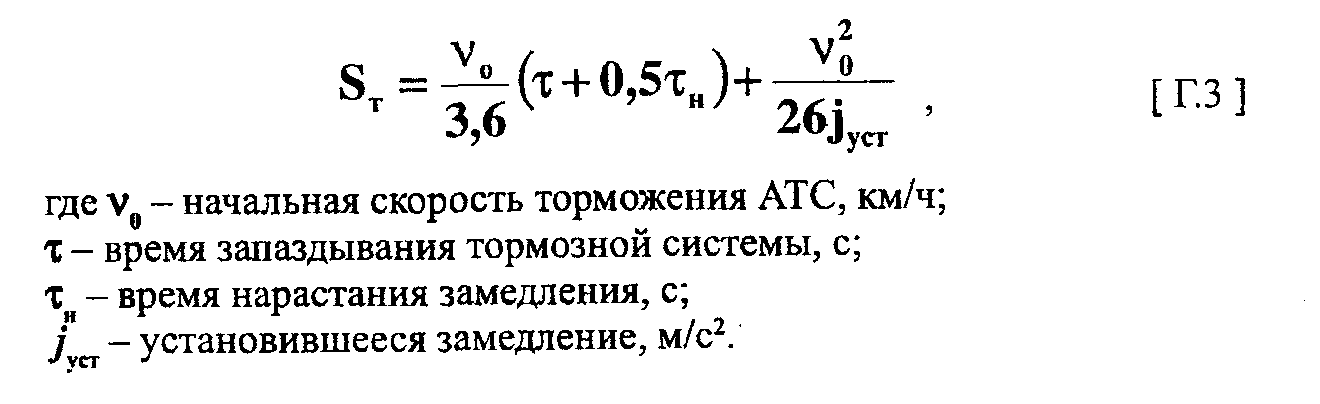

2.2.3 Определяем тормозной ток:

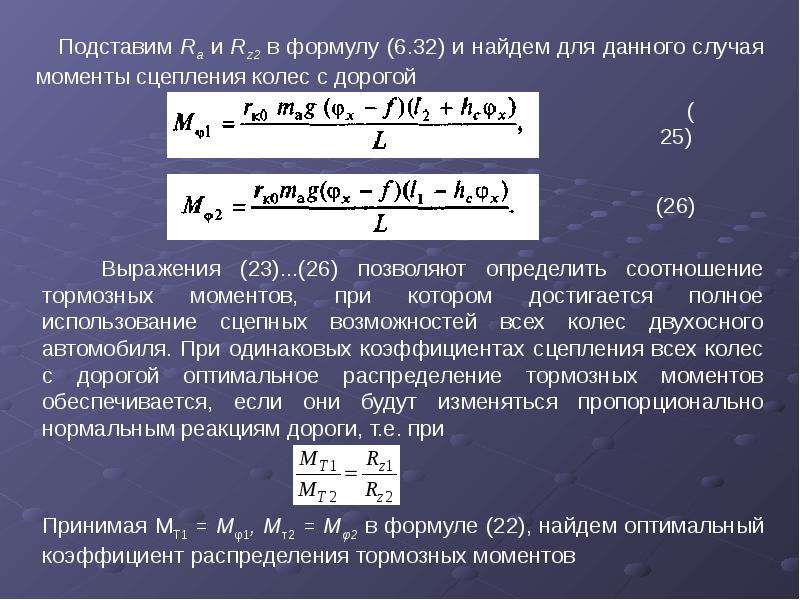

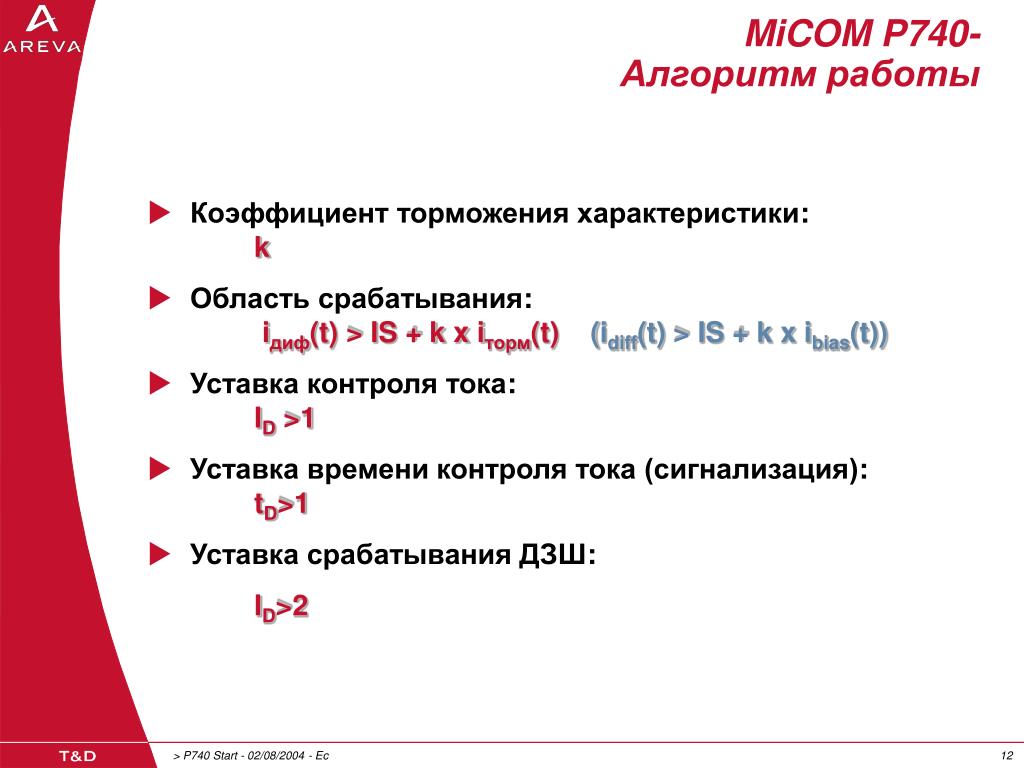

2.2.4 Определяем расчётный коэффициент торможения:

Принимаем уставку Kторм = 68 %.

2. 2.5 Определяем значение первой точки излома:

2.5 Определяем значение первой точки излома:

2.2.6 Уставка второй точки излома Iд2/Iном, согласно рекомендации производителя, выбирается в диапазоне 1,5 — 2. Принимаем уставку — 1,7.

2.2.7 Уставка блокировки от второй гармоники Iд.г2/Iд.г1 рекомендуется на уровне 12 — 15 %.

Принимаем Iд.г2/Iд.г1=0,13.

Строим тормозную характеристику ступени ДЗТ-2, см. рис.1. Выбору подлежат:

- Iд1/Iном. = 0,4 — базовая уставка ступени;

- Kторм. = 68% – коэффициент торможения, наклон тормозной характеристики на втором ее участке;

- Iт1/Iном. = 0,6 – первая точка излома тормозной характеристики;

- Iд2/Iном. = 1,7 – вторая точка излома тормозной характеристики;

- Iд.г2/Iд.г1 = 0,13 – уставка блокировка от второй гармоники;

Рис. 1 — Тормозная характеристика ступени ДЗТ-2

2.2.8 Определяем первичный ток срабатывания защиты при отсутствии торможения:

2.2.9 Определяем коэффициент чувствительности при КЗ на стороне НН:

где: I(2)к. min – 459,3 А минимальный ток двухфазного КЗ приведённый к уровню напряжения НН.

min – 459,3 А минимальный ток двухфазного КЗ приведённый к уровню напряжения НН.

Чувствительность защиты соответствует требованиям ПУЭ.

2.2.10 Выбираем уставку сигнализации небаланса в плечах дифференциальной защиты, согласно рекомендации производителя. Принимаем уставку Iдиф./Iном=0,1, Tс.з = 0,1.

Всего наилучшего! До новых встреч на сайте Raschet.info.

Поделиться в социальных сетях

как выбрать тормозные колодки для субару

Органические колодки – изготовлены из органических волокон, из-за чего их стоимость довольно велика. Для города, данный вид колодок является довольно хорошим выбором, они долго служат и щадят тормозной диск от быстрого износа. Но для данного типа колодок есть и характерные минусы, ухудшения качества торможения при попадании на них воды, это касается дождливой погоды или посещения мойки, а также им противопоказаны высокие рабочие температуры. Также органические колодки плохо справляются с тяжеловесными автомобилями и режимами длительного торможения.

Полуметаллические колодки – содержат в составе металл в процентном соотношении от 30% до 65% и дополнительные фрикционные материалы. Данный тип колодок чаще всего ставят на автомобилях с завода. Их неоспоримым плюсом является цена, по сравнению с керамикой, и высокий температурный диапазон, но данный тип колодок очень агрессивен к тормозным дискам. В заводском техническом регламенте обслуживания автомобиля срок периодичности замены колодок относиться именно к этим типам колодок.

Керамические колодки – их характеристики сравнимы с органическими колодками, но для данного вида плюсом является то, что они никак не реагируют на влагу и перегрев и работают в любых диапазонах до 600 градусов. Но нужно учитывать следующий фактор, что если вы будете ставить более производительные спортивные керамические колодки, то их использование в городских условиях будет очень не комфортным. Связано это с тем, что спортивные керамические колодки для того, чтобы они начали хорошо тормозить, необходимо прогреть. Стоит заметить, что небольшой прогрев понадобится и для гражданской керамики. В плюсы «городских» керамических колодок можно записать более бережное отношение к тормозным дискам, по сравнению с железосодержащими колодками. К минусам, безусловно, относится их цена.

Стоит заметить, что небольшой прогрев понадобится и для гражданской керамики. В плюсы «городских» керамических колодок можно записать более бережное отношение к тормозным дискам, по сравнению с железосодержащими колодками. К минусам, безусловно, относится их цена.

Металлокерамические колодки – тип колодок, которые в своем составе содержат как металл, так и керамику. Данный вид колодок наиболее оптимальный вариант для активной езды. Их рабочий диапазон весьма широк и данный тип колодок не требует прогрева.

Трение на ВПП

Отчетность

Вода

[ИКАО Doc 9137, часть 2, 3.3] Существует требование сообщать о наличии воды в пределах центральной половины ширины взлетно-посадочной полосы и делать оценку глубины воды, где это возможно. Чтобы иметь возможность сообщить с некоторой точностью о состоянии взлетно-посадочной полосы, следует использовать следующие термины и соответствующие описания:

- Влажная — поверхность меняет цвет из-за влаги.

- Мокрая — поверхность пропитана, но стоячей воды нет.

- Водные пятна — видны значительные участки стоячей воды.

- Затоплено — видна обширная стоячая вода

Дополнительно условие может называться в терминах третей ВПП: конец захода на посадку, середина и конец вылета. В Фарнборо часто можно услышать «мокрый, мокрый, мокрый».

Снег или лед

[ICAO Doc 9137, Part 2, ¶4.5]

- Слякоть.Водонасыщенный снег, который при ударе пятками о землю смещается с разбрызгиванием; удельный вес: от 0,5 до 0,8.

- Снег (на земле)

Примечание. При сочетании льда, снега и / или стоячей воды, особенно во время дождя, дождя и снега или падающего снега, могут образовываться вещества с удельным весом более 0,8. Эти вещества из-за высокого содержания воды / льда будут иметь скорее прозрачный, чем мутный вид, и при более высоком удельном весе их можно будет легко отличить от слякоти.

- Сухой снег.

Снег, который может разлететься ветром или, если его утрамбовать вручную, снова развалится на части; удельный вес: до 0,35, но не включая 0,35.

Снег, который может разлететься ветром или, если его утрамбовать вручную, снова развалится на части; удельный вес: до 0,35, но не включая 0,35. - Мокрый снег. Снег, который, если его утрамбовать вручную, слипается и образует снежный ком; удельный вес: от 0,35 до 0,5, но не включая 0,5.

- Утрамбованный снег. Снег, спрессованный в твердую массу, которая сопротивляется дальнейшему сжатию и будет удерживаться вместе или распадаться на комки при поднятии; удельный вес: 0.5 лет и старше.

му

Таблица: Коэффициент трения для взлетно-посадочных полос, покрытых утрамбованным снегом и / или льдом, из документа ИКАО 9137, часть 2, таблица 4-1.

[ICAO Doc 9137, Part 2, ¶4.5]

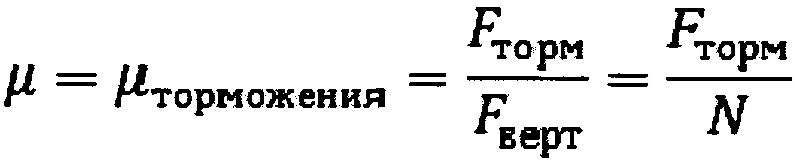

- Существует также требование о регистрации характеристик сцепления на уплотненной взлетно-посадочной полосе, покрытой снегом и / или льдом. Условия сцепления на взлетно-посадочной полосе должны быть выражены как «информация о тормозном действии» с точки зрения измеренного / рассчитанного коэффициента трения μ или расчетного тормозного действия.

- Конкретные числовые значения μ обязательно связаны с конструкцией и конструкцией устройства измерения трения, а также с состоянием измеряемой поверхности и, в меньшей степени, с используемой скоростью измерения.

- Таблица 4-1 с соответствующими описательными терминами была разработана на основе данных о трении, собранных только в уплотненном снегу и льду, и поэтому ее не следует рассматривать как абсолютные значения μ, применимые для всех условий загрязнения. Если поверхность покрыта снегом и / или льдом и действие торможения оценивается как «хорошее», пилоты должны ожидать, что условия будут не такими хорошими, как для сухой, чистой поверхности покрытия ВПП (где доступное трение может быть больше чем то, что нужно в любом случае).Значение «хорошо» является сравнительным и подразумевает, что у самолетов не должно возникать проблем с управлением по курсу или торможением при посадке.

Гидропланирование

[Руководство по аэронавигационной информации Министерства транспорта Канады, 1. 6.5

6.5

- Гидропланирование зависит от глубины воды, давления в шинах и скорости. Более того, минимальная скорость, с которой невращающаяся шина начнет гидропланирование, ниже, чем скорость, с которой вращающаяся шина начнет гидропланирование, потому что скопление воды под невращающейся шиной увеличивает эффект аквапланирования.Поэтому пилоты должны знать об этом, поскольку это приведет к существенной разнице между характеристиками самолета при взлете и разбеге при одинаковых условиях взлетно-посадочной полосы. Минимальную скорость в узлах, при которой начнется аквапланирование, можно рассчитать, умножив квадратный корень из давления в шинах (PSI) на 7,7 для невращающейся шины или на 9 для вращающейся шины.

- Это уравнение дает приблизительное значение минимальной скорости, необходимой для гидроплана на гладкой влажной поверхности с лысыми шинами или без протектора.Например, минимальная скорость аквапланирования для самолета с шинами, накачанными до 49 фунтов на квадратный дюйм, рассчитывается как:

- Когда происходит аквапланирование, шины самолета полностью отделяются от реальной поверхности взлетно-посадочной полосы тонкой водяной пленкой, и они будут продолжать гидроплан до тех пор, пока снижение скорости не позволит шинам восстановить контакт с взлетно-посадочной полосой.

Эта скорость будет значительно ниже скорости, с которой начинается аквапланирование.В этих условиях сцепление шины падает до незначительных значений, а в некоторых случаях колесо полностью перестает вращаться. Шины не будут обеспечивать торможение и не будут влиять на управляемость самолета. Результирующее увеличение тормозного пути невозможно точно предсказать, но, по оценкам, он увеличится на целых 700 процентов. Кроме того, известно, что при боковом ветре 10 узлов самолет снесет за борт взлетно-посадочной полосы шириной 200 футов примерно за 7 секунд в условиях аквапланирования.

Эта скорость будет значительно ниже скорости, с которой начинается аквапланирование.В этих условиях сцепление шины падает до незначительных значений, а в некоторых случаях колесо полностью перестает вращаться. Шины не будут обеспечивать торможение и не будут влиять на управляемость самолета. Результирующее увеличение тормозного пути невозможно точно предсказать, но, по оценкам, он увеличится на целых 700 процентов. Кроме того, известно, что при боковом ветре 10 узлов самолет снесет за борт взлетно-посадочной полосы шириной 200 футов примерно за 7 секунд в условиях аквапланирования.

Невращающаяся шина: 7,7 X √49 = 54 узлы; или Вращающаяся шина: 9 X √49 = 63 узла

Типичное давление в шинах главной передачи Gulfstream будет около 190 фунтов на квадратный дюйм. Это означает, что вы можете рассчитывать начать аквапланирование со скоростью около 125 узлов и не восстановите трение до 106 узлов. Носовое шасси обычно составляет около 135 фунтов на квадратный дюйм, что означает, что управление по курсу через носовое колесо можно заподозрить на скорости около 105 узлов.

Индекс сцепления на ВПП Канады (CRFI)

[Транспортное руководство Канады по аэронавигационной информации, 1.1.4] Многие аэропорты по всей Канаде оснащены механическими и электронными децелерометрами, которые используются для получения среднего значения измерения сцепления на взлетно-посадочной полосе.Среднее значение децелерометра для каждой взлетно-посадочной полосы указывается в канадском индексе сцепления на взлетно-посадочной полосе (CRFI). Опыт показал, что результаты, полученные с помощью различных типов децелерометров для воды и слякоти, неточны, и CRFI не будет доступен при наличии этих условий.

Канада — одна из немногих стран, которая сделала шаг вперед и попыталась количественно оценить значения сцепления на ВПП и их влияние на характеристики ВПП. Это важно для водителей Gulfstream, так как у нас не так много проблем с загрязнением взлетно-посадочной полосы, а производитель предоставляет данные CRFI вместо данных испытаний.

См . : G450 Performance (Landing).

: G450 Performance (Landing).

[Руководство по аэронавигационной информации Министерства транспорта Канады, 1.6.6.]

- Информация, содержащаяся в таблицах 1 и 2, была скомпилирована и считается наилучшими данными, доступными в настоящее время, поскольку она основана на данных обширных полевых испытаний торможения самолетов на загрязненных зимой поверхностях. Эта информация должна служить полезным руководством для пилотов при оценке летно-технических характеристик воздушного судна в неблагоприятных условиях взлетно-посадочной полосы.Бремя подготовки информации, инструкций или рекомендаций по эксплуатации воздушного судна на мокрой и / или загрязненной взлетно-посадочной полосе лежит на производителе воздушного судна. Информация, опубликованная в TC AIM, не изменяет, не создает каких-либо дополнительных, разрешает изменения и не допускает отклонений от нормативных требований. Эти таблицы предназначены для использования по усмотрению пилота.

- Из-за множества переменных, связанных с вычислением расстояний до остановки и сбалансированной длины поля, было невозможно уменьшить доступные данные до точки, где могут быть предоставлены поправки CRFI, которые были бы применимы ко всем типам операций.

Следовательно, до дальнейшего изучения проблемы взлета включены только поправки на посадочную дистанцию и боковой ветер.

Следовательно, до дальнейшего изучения проблемы взлета включены только поправки на посадочную дистанцию и боковой ветер. - Следует отметить, что во всех случаях таблицы основаны на поправках к данным сухой взлетно-посадочной полосы, указанным в руководстве по летной эксплуатации воздушного судна (AFM), и что критерии сертификации не позволяют учитывать дополнительные замедляющие силы, создаваемые реверсивной тягой или реверсированием воздушного винта. На сухих ВПП реверсоры тяги обеспечивают лишь небольшую часть общих тормозных сил по сравнению с торможением колес.Однако по мере того, как торможение колес становится менее эффективным, часть тормозного пути, связанная с реверсированием тяги, становится больше. По этой причине, если реверсирование используется, когда сообщается о низком CRFI, сравнение фактического тормозного пути с показанным в таблице 1 сделает оценки слишком консервативными. Тем не менее, существуют обстоятельства, такие как боковой ветер, неработающий двигатель или неисправность реверсора, которые могут помешать их использованию.

- Посадочные расстояния, рекомендованные в Таблице 1, предназначены для самолетов без возможности дисковой тяги и / или реверсивной тяги и основаны на статистических вариациях, измеренных во время реальных летных испытаний.

- Несмотря на приведенные выше комментарии по использованию дисковой и / или обратной тяги, Таблица 2 может использоваться для самолетов с дисковой и / или обратной тягой и основана на посадочных расстояниях, рекомендованных в Таблице 1, с дополнительными расчетами, которые учитывают отклонение. и / или обратная тяга. При расчете расстояний в таблице 2 воздушное расстояние от экрана высотой 50 футов до точки приземления и расстояние задержки от точки приземления до применения полного торможения остаются неизменными по сравнению с таблицей 1.Эффекты дискового движения и / или реверсивной тяги использовались только для уменьшения тормозного пути от применения полного торможения до полной остановки.

- Рекомендованные посадочные дистанции, указанные в таблице 2, учитывают уменьшение посадочных дистанций, полученное с использованием дисковой и / или обратной тяги для самолета с турбовинтовым двигателем и с использованием обратной тяги для самолета с турбореактивным двигателем.

Предполагались типичные низкие значения дискового эффекта и / или реверсивной тяги, и, следовательно, данные могут быть консервативными для правильно выполненных посадок некоторых самолетов с высокоэффективными дисковыми системами и / или системами реверсирования тяги.

Предполагались типичные низкие значения дискового эффекта и / или реверсивной тяги, и, следовательно, данные могут быть консервативными для правильно выполненных посадок некоторых самолетов с высокоэффективными дисковыми системами и / или системами реверсирования тяги. - Пределы бокового ветра для CRFI, показанные в таблице 3, содержат несколько иной диапазон отображения значений индекса сцепления на ВПП, чем те, которые перечислены в таблицах 1 и 2. Однако значения CRFI, используемые в таблице 3, точно такие же, как и в таблицах 1 и 2 и подходят для приращений значений индекса, указанных для указанных приращений значений индекса.

Рекомендуемые посадочные расстояния CRFI (без дискового / обратного тяги)

[Транспортное руководство Канады по аэронавигационной информации, 1.6.6.]

- Рекомендуемые посадочные дистанции в таблице 1 основаны на 95-процентном уровне уверенности. Уровень уверенности 95% означает, что в более чем 19 посадках из 20 указанное в таблице 1 расстояние будет консервативным для правильно выполненных посадок со всеми системами, обслуживаемыми на поверхности взлетно-посадочной полосы с сообщенным CRFI.

- Таблица 1 также будет консервативной для самолетов с турбореактивными и турбовинтовыми двигателями с реверсивной тягой, и, кроме того, в случае самолетов с турбовинтовыми двигателями, с эффектом, полученным от дискового двигателя.

- Рекомендуемые посадочные дистанции в таблице 1 CRFI основаны на стандартных методах пилотирования для приземлений на минимальном расстоянии от 50 футов, включая стабилизированный заход на посадку в VRef с использованием глиссады от 3 ° до 50 футов или ниже, твердое приземление, минимальную задержку до опускание носа, минимальное время задержки срабатывания опрокидывающихся устройств подъема грунта и применения тормозов, а также устойчивое максимальное противоскользящее торможение до остановки.

- Длина посадочной площадки — это посадочная дистанция, деленная на 0.6 (турбореактивные) или 0,7 (турбовинтовые). Если в руководстве по летной эксплуатации воздушного судна (AFM) посадочные характеристики выражены в терминах посадочной дистанции, введите таблицу в левом столбце.

Однако, если AFM выражает характеристики посадки в терминах длины посадочной площадки, войдите в таблицу из одного из правых столбцов, предварительно проверив, какой коэффициент использовался в AFM.

Однако, если AFM выражает характеристики посадки в терминах длины посадочной площадки, войдите в таблицу из одного из правых столбцов, предварительно проверив, какой коэффициент использовался в AFM.

Рекомендуемые посадочные расстояния CRFI (подъем / обратная тяга)

[Транспортное руководство Канады по аэронавигационной информации, 1.6.6.]

- Рекомендованные 3. посадочные дистанции в таблице 2 основаны на 95-процентном уровне уверенности. Уровень уверенности 95 процентов означает, что более чем в 19 посадках из 20 указанное в таблице 2 расстояние будет консервативным для правильно выполненных посадок со всеми системами, обслуживаемыми на поверхности взлетно-посадочной полосы с сообщенным CRFI.

- Рекомендованные посадочные дистанции в таблице 2 учитывают уменьшение посадочных дистанций, полученное за счет использования дисковой и / или обратной тяги для самолета с турбовинтовым двигателем и с использованием обратной тяги для самолета с турбореактивным двигателем.

Таблица 2 основана на посадочных дистанциях, рекомендованных в таблице 1, с дополнительными расчетами, которые учитывают дисковую тягу и / или обратную тягу. Предполагались типичные низкие значения дискового эффекта и / или реверсивной тяги, поэтому данные будут консервативными для правильно выполненных посадок некоторых самолетов с высокоэффективными дисковыми системами и / или системами реверсирования тяги.

Таблица 2 основана на посадочных дистанциях, рекомендованных в таблице 1, с дополнительными расчетами, которые учитывают дисковую тягу и / или обратную тягу. Предполагались типичные низкие значения дискового эффекта и / или реверсивной тяги, поэтому данные будут консервативными для правильно выполненных посадок некоторых самолетов с высокоэффективными дисковыми системами и / или системами реверсирования тяги. - Рекомендуемые посадочные расстояния в таблице 2 CRFI основаны на стандартных методах пилотирования для приземления на минимальное расстояние с 50 футов, включая стабилизированный заход на посадку в VRef с использованием глиссады от 3 ° до 50 футов или ниже, твердое приземление, минимальную задержку до опускание носа, минимальное время задержки срабатывания опрокидывающихся устройств и применения тормозов, дисковых тормозов и / или реверсивной тяги, а также устойчивое максимальное противоскользящее торможение до остановки.В Таблице 2 воздушное расстояние от экрана высотой 50 футов до точки приземления и расстояние задержки от точки приземления до применения полного торможения остаются неизменными по сравнению с Таблицей 1.

Эффекты дискового движения / реверсивной тяги использовались только для уменьшения тормозного пути от применение полного торможения до полной остановки.

Эффекты дискового движения / реверсивной тяги использовались только для уменьшения тормозного пути от применение полного торможения до полной остановки. - Длина посадочной площадки — это посадочная дистанция, деленная на 0,6 (турбореактивные) или 0,7 (турбовинтовые). Если AFM выражает характеристики посадки в терминах посадочной дистанции, введите таблицу в левом столбце.Однако, если AFM выражает характеристики посадки в терминах длины посадочной площадки, войдите в таблицу из одного из правых столбцов, предварительно проверив, какой коэффициент использовался в AFM.

CRFI Пределы бокового ветра

[Руководство по аэронавигационной информации Министерства транспорта Канады, ¶1.6.6.] В этой таблице представлена информация для расчета составляющих встречного и бокового ветра. Вертикальные линии указывают рекомендованную максимальную составляющую бокового ветра для указанного CRFI.

Ожидаемый диапазон CRFI

[Руководство по аэронавигационной информации Министерства транспорта Канады, 1. 6.6.]

6.6.]

- CRFI зависит от типа поверхности, как показано в Таблице 4a. Следует отметить, что:

- Значения CRFI, приведенные в таблице 4a, применимы для всех температур. Обширные измерения показали, что нет корреляции между CRFI и температурой поверхности. Случай, когда температура поверхности как раз равна температуре плавления (т.е.е. около 0 ° C) может быть исключением, так как водная пленка может образоваться в результате плавления поверхности, что может вызвать скользкие условия с CRFI меньше, чем указано в таблице 4a.

- CRFI может охватывать диапазон значений по разным причинам, например, различия в текстуре поверхностей в пределах данного класса поверхности. Ожидаемые максимальные и минимальные CRFI для различных поверхностей перечислены в таблице 4b. Обратите внимание, что эти значения основаны на сочетании анализа обширных измерений и обоснованной инженерной оценки.

- Наибольший диапазон CRFI следует ожидать для тонкого слоя (3 мм или меньше) сухого снега на тротуаре (Таблица 4a).

Это изменение может произойти из-за:

Это изменение может произойти из-за: - неравномерный снежный покров; и / или

- шины пробивают тонкий слой.

В любом случае поверхность, представленная самолету, может варьироваться от снега до тротуара.

Скорость торможения — обзор

Измерение эффективности ABS

Тормозные характеристики дорожного транспортного средства обычно определяются в терминах минимального тормозного пути и / или минимального среднего значения полного замедления (MFDD), но ни один из этих критериев не подходит для определения эффективности торможения дорожного транспортного средства при включенной АБС.Это связано с тем, что и тормозной путь, и MFDD предполагают, что сцепление шины с дорогой достаточно для создания требуемой скорости торможения, и, таким образом, эффективность торможения транспортного средства зависит от конструкции и технических характеристик тормозной системы транспортного средства. Но когда работает АБС, предел сцепления по определению превышен, и поэтому эффективность торможения зависит от сцепления шины с дорогой. Два параметра, которые могут повлиять на работу АБС во время испытания тормозных характеристик, — это непостоянный коэффициент сцепления шины с дорогой ( k ) (который может быть вызван изменениями поверхности дороги, условиями окружающей среды или погодой) и различными шинами на ведущие и ведомые колеса.

Два параметра, которые могут повлиять на работу АБС во время испытания тормозных характеристик, — это непостоянный коэффициент сцепления шины с дорогой ( k ) (который может быть вызван изменениями поверхности дороги, условиями окружающей среды или погодой) и различными шинами на ведущие и ведомые колеса.

Взаимосвязь между сцеплением шины с дорогой (в форме коэффициента тормозного усилия, BFC) и тормозным скольжением была представлена в главе 3; На рисунке 3.12 показана типичная характеристика сцепления шины с дорогой. Для каждой отдельной кривой есть точка, в которой развивается максимальная BFC, известная как «пиковая адгезия», и одним из способов количественной оценки эффективности ABS было бы сравнение скорости торможения транспортного средства с циклической работой ABS с максимальная скорость торможения, которую может обеспечить автомобиль без АБС и без блокировки колес, т.е.е. со всеми колесами с максимальным сцеплением. Поскольку сцепление шины с дорогой является переменным, максимальная тормозная сила, создаваемая колесом при пиковом сцеплении, также является переменной, поскольку она может возникать при разных уровнях скольжения от колеса к колесу. Кроме того, максимальная тормозная сила на каждом отдельном опорном колесе зависит от динамической нормальной силы на этом колесе (уравнение (3.9)), которая изменяется как в поперечном, так и в продольном направлении из-за передачи динамической нагрузки. Следовательно, оценить максимально достижимую скорость торможения без АБС очень сложно, потому что маловероятно, что все колеса будут иметь пиковое сцепление одновременно.

Кроме того, максимальная тормозная сила на каждом отдельном опорном колесе зависит от динамической нормальной силы на этом колесе (уравнение (3.9)), которая изменяется как в поперечном, так и в продольном направлении из-за передачи динамической нагрузки. Следовательно, оценить максимально достижимую скорость торможения без АБС очень сложно, потому что маловероятно, что все колеса будут иметь пиковое сцепление одновременно.

Сравнение эффективности торможения автомобиля при работе ABS с максимальной скоростью торможения, достижимой при отключенной ABS, но без блокировки колес, может привести к тому, что рабочие характеристики ABS явно превысят максимальную скорость торможения при отключенной ABS, что физически невозможно. Это может происходить из-за того, что одно или несколько опорных катков, вероятно, будут работать ниже пикового сцепления при отключенной АБС, тогда как при работе АБС все колеса работают с пиковым сцеплением (или очень близко к нему).Чтобы избежать этого, процедуры испытаний, указанные в Правилах 13 ООН для оценки характеристик транспортного средства, оборудованного АБС, требуют, чтобы эффективность АБС измерялась как на поверхностях с высоким, так и на слабом сцеплении как в груженом, так и в порожнем состоянии. Для дорожного покрытия с высокой адгезией пиковое сцепление должно быть около 0,8, а пиковое сцепление с поверхностью с низким сцеплением должно быть максимум 0,3 (применяются дополнительные требования, чтобы гарантировать, что оно не слишком низкое, а пиковое сцепление хорошее. определено, и что коэффициент сцепления не зависит от скорости).Единственное другое требование — отношение максимальной адгезии к сцеплению при 100% скольжении колеса ( μ t ) составляет от 1 до 2. Базальтовая поверхность обычно используется для испытаний ABS с низкой адгезией; для этого требуется вода, чтобы уменьшить адгезию, но около 100% проскальзывания колеса адгезия увеличивается, как показано на Рисунке 11.6. В результате отношение максимальной адгезии к сцеплению при 100% скольжении колеса часто очень близко к минимальному значению 1.

Для дорожного покрытия с высокой адгезией пиковое сцепление должно быть около 0,8, а пиковое сцепление с поверхностью с низким сцеплением должно быть максимум 0,3 (применяются дополнительные требования, чтобы гарантировать, что оно не слишком низкое, а пиковое сцепление хорошее. определено, и что коэффициент сцепления не зависит от скорости).Единственное другое требование — отношение максимальной адгезии к сцеплению при 100% скольжении колеса ( μ t ) составляет от 1 до 2. Базальтовая поверхность обычно используется для испытаний ABS с низкой адгезией; для этого требуется вода, чтобы уменьшить адгезию, но около 100% проскальзывания колеса адгезия увеличивается, как показано на Рисунке 11.6. В результате отношение максимальной адгезии к сцеплению при 100% скольжении колеса часто очень близко к минимальному значению 1.

Рисунок 11.6.Характеристики мокрого базальта для шин и дорог (Росс, 2013).

Поскольку ABS действует, ослабляя усилие срабатывания тормоза, когда обнаруживается чрезмерное проскальзывание колес или неизбежная блокировка, по определению невозможно достичь 100% использования сцепления при работе ABS, и поэтому считается, что фактический тормозной путь с ABS рабочая будет больше теоретического минимума. Правило 13 ООН требует, чтобы на поверхностях с низким и высоким сцеплением «используемая адгезия» (ε) была ≥0.75 (груженый и порожний). В этом случае используемое сцепление определяется уравнением (11.2), где z AL — максимальная измеренная скорость торможения с работающей АБС, а k M — коэффициент шины / дороги. адгезии. Например, на рисунке 11.6 пиковая адгезия составляет 0,26; следовательно, скорость торможения, достигаемая при включении ABS, должна быть z AL ≥ 0,195 (= 0,26 × 0,75).

Правило 13 ООН требует, чтобы на поверхностях с низким и высоким сцеплением «используемая адгезия» (ε) была ≥0.75 (груженый и порожний). В этом случае используемое сцепление определяется уравнением (11.2), где z AL — максимальная измеренная скорость торможения с работающей АБС, а k M — коэффициент шины / дороги. адгезии. Например, на рисунке 11.6 пиковая адгезия составляет 0,26; следовательно, скорость торможения, достигаемая при включении ABS, должна быть z AL ≥ 0,195 (= 0,26 × 0,75).

(11.2) ε = zALkM

Здесь представлена методика измерения эффективности ABS любого дорожного транспортного средства, которая состоит из двух частей: измерения тормозных характеристик ABS дорожного транспортного средства и измерения пикового значения сцепления. При измерении характеристик АБС необходимо учитывать только ту часть события торможения, когда АБС управляет колесами; когда тормоза нажимаются впервые, АБС не контролирует, потому что давление срабатывания в начале нажатия тормоза возрастает очень быстро, что приводит к сильному замедлению колеса и проскальзыванию. После того, как АБС отреагировала на это состояние и начала управлять колесами, можно начинать оценку работы системы. Точно так же, когда скорость транспортного средства приближается к нулю, невозможно точно оценить пробуксовку колес (см. Рисунок 11.7), поэтому эту часть события торможения также не следует включать.

После того, как АБС отреагировала на это состояние и начала управлять колесами, можно начинать оценку работы системы. Точно так же, когда скорость транспортного средства приближается к нулю, невозможно точно оценить пробуксовку колес (см. Рисунок 11.7), поэтому эту часть события торможения также не следует включать.

Рисунок 11.7. Скорость автомобиля, скорость колеса и давление срабатывания тормоза в зависимости от времени во время работы АБС (Росс, 2013).

Процедура испытания для измерения характеристик АБС кратко описана ниже, а установленные параметры скорости приведены в Таблице 11.1. Требуются три измерения на каждой испытательной поверхности для каждого условия нагрузки, и среднее время замедления между заданными скоростями используется для расчета скорости торможения и динамических нагрузок на ось, из которых рассчитывается пиковое сцепление для всего транспортного средства, как описано ниже. Уровень замедления должен позволять ABS работать полностью, например передняя ось может начать работу ABS, но по мере передачи динамической нагрузки нагрузка на эту ось увеличивается, а проскальзывание уменьшается.

Таблица 11.1. Параметры скорости для измерения эффективности АБС

| Работоспособность АБС; Измеренные параметры скорости | Индивидуальные или буксируемые автомобили | Прицепы ∗ |

|---|---|---|

| Скорость, при которой тормоза включаются впервые (км / ч) | 55 | 50 |

| Измерение скорости начинается (км / ч) | 45 | 40 |

| Скорость, при которой прекращается измерение характеристик АБС (км / ч) | 15 | 20 |

- •

Подойдите к испытательной зоне скорость выше скорости включения тормоза.

- •

Выключите двигатель (выберите нейтральную передачу) и выбегите до требуемой скорости включения тормоза (Таблица 11.1).

- •

Затяните тормоз.

Регистрируемые данные включают:

- •

Скорость автомобиля

- •

Скорость вращения колес (все колеса)

- •

Требование водителя (например, гидравлическая или пневматическая система срабатывания) давление на регуляторе)

- •

Давление срабатывания на каждом тормозном приводе.

Тесты производительности ABS и тесты для определения максимальной адгезии должны проводиться как можно ближе друг к другу, и предпочтительно сначала завершить тесты ABS, чтобы избежать какого-либо влияния разницы температур между тормозами. Определение пикового сцепления может привести к высоким температурам тормозов, и, поскольку каждая ось испытывается независимо, значительная разница температур между осями может повлиять на эффективность торможения транспортного средства и, следовательно, на АБС.

Измерение максимального значения сцепления для автомобиля ( k M ) начинается с измерения максимального сцепления для передней и задней оси независимо. Давление срабатывания заторможенной оси постепенно увеличивается до тех пор, пока время замедления между двумя скоростями (как показано в Таблице 11.2) без блокировки колеса не будет сведено к минимуму. Использование сцепления на каждом колесе на любой оси всегда будет разным из-за поперечных различий в коэффициенте сцепления ( k ), фактических тормозных характеристиках и динамических нагрузках на колеса, поэтому для измерения характеристик ABS индивидуальное давление срабатывания требуется регулировка каждого тормоза на оси. Порядок проведения испытаний:

Порядок проведения испытаний:

Таблица 11.2. Параметры скорости для измерения пикового сцепления

| Измерение производительности ABS Параметры скорости | Индивидуальные или буксируемые автомобили | Прицепы |

|---|---|---|

| Скорость, при которой тормоза включаются впервые (км / ч) | 50 | |

| Скорость, при которой начинается измерение пикового сцепления (км / ч) | 40 | 40 |

| Скорость, при которой прекращается измерение пикового сцепления (км / ч) | 20 | 20 |

Для всех типов транспортных средств задействуйте тормоза на начальной скорости 50 км / ч.

Запишите время замедления автомобиля с 40 до 20 км / ч без блокировки колес.

Затем рассчитывается пиковое сцепление с минимальным временем замедления ( t мин ). Правило 13 ООН требует трех значений: т мин , которые должны быть получены в пределах 1,05 т мин , но если это недостижимо, также разрешается использовать наименьшее время замедления т мин .Использование самого низкого значения обеспечивает максимальную скорость торможения и, следовательно, более репрезентативно для пикового сцепления.

Правило 13 ООН требует трех значений: т мин , которые должны быть получены в пределах 1,05 т мин , но если это недостижимо, также разрешается использовать наименьшее время замедления т мин .Использование самого низкого значения обеспечивает максимальную скорость торможения и, следовательно, более репрезентативно для пикового сцепления.

Пример типа данных, записанных во время измерения пикового сцепления на грузовом автомобиле, оснащенном пневматическим тормозом, показан на рисунке 11.8. В этом конкретном испытании использовалось контролируемое торможение в сочетании с оставшейся работоспособной АБС (что разрешено Правилом 13 ООН), чтобы помочь избежать проблем реакции колеса на начальной стадии торможения, когда быстрое повышение давления срабатывания может привести к колесо превышает пиковое сцепление и достигает блокировки.На рисунке 11.8 показано, что цикл ABS начинается вскоре после 50 км / ч, но прекращается на 40 км / ч, когда начинается измерение пикового сцепления, и никогда не возобновляется. Для сравнения, рисунок 11.9 иллюстрирует ситуацию, когда цикл ABS возобновляется при скорости ниже 20 км / ч, но снова ABS не работает в диапазоне измерения скорости 20–40 км / ч. Бывают случаи, когда невозможно предотвратить блокировку колес или срабатывание АБС в диапазоне измерения скорости 20–40 км / ч без снижения давления срабатывания тормоза до уровня, который влияет на пиковое замедление сцепления, что искусственно увеличивает эффективность АБС. .Эту проблему можно решить, отклонившись от предписанной процедуры и не записывая фактическое время замедления с 40 до 20 км / ч, а путем экстраполяции участка наклона скорости транспортного средства, чтобы получить более реалистичное время замедления. Это, скорее всего, потребуется во время испытаний на низкую адгезию. После достижения пикового сцепления с одной осью процедура повторяется для другой оси.

Для сравнения, рисунок 11.9 иллюстрирует ситуацию, когда цикл ABS возобновляется при скорости ниже 20 км / ч, но снова ABS не работает в диапазоне измерения скорости 20–40 км / ч. Бывают случаи, когда невозможно предотвратить блокировку колес или срабатывание АБС в диапазоне измерения скорости 20–40 км / ч без снижения давления срабатывания тормоза до уровня, который влияет на пиковое замедление сцепления, что искусственно увеличивает эффективность АБС. .Эту проблему можно решить, отклонившись от предписанной процедуры и не записывая фактическое время замедления с 40 до 20 км / ч, а путем экстраполяции участка наклона скорости транспортного средства, чтобы получить более реалистичное время замедления. Это, скорее всего, потребуется во время испытаний на низкую адгезию. После достижения пикового сцепления с одной осью процедура повторяется для другой оси.

Рисунок 11.8. АБС управляет начальным замедлением колеса при нажатии на педаль тормоза, но не работает в промежутке между скоростями. Измеряется эффективность АБС (Росс, 2013).

Измеряется эффективность АБС (Росс, 2013).

Рисунок 11.9. АБС работает при скорости ниже 20 км / ч, но не работает на разных скоростях. Производительность АБС измеряется (Росс, 2013).

Пиковое замедление сцепления для каждой оси можно рассчитать следующим образом:

(11,3) zm = 0,566 / tm

где:

z m — скорость торможения транспортного средства;

t м — минимальное время замедления, измеренное между 40 и 20 км / ч.

Для определения максимальной скорости сцепления при торможении из скорости торможения транспортного средства ( z м ) необходимо принять сопротивление качению незатормозных колес и динамическую передачу нагрузки на или от проверяемой оси. в учетную запись. Для передней оси:

(11,4) kf = [zmMg− (Сопротивление качению задней оси без тормозов · P2) [P1 + (hE) zmMg]

И для задней оси:

(11,5) kr = [zmMg− (Сопротивление качению передней оси · без тормозов) [P2− (hE) zmMg]

Сопротивление качению определяется как скорость торможения ( z ) транспортного средства, относящаяся к каждой оси, которая определена в Правилах 13 ООН как:

- •

Управляемый ось = 0.

015

015- •

Неприводная ось = 0,010.

Соответствующие значения пикового сцепления, рассчитанные по уравнениям (11.4) и (11.5), не используются напрямую для определения эффективности АБС транспортного средства, поскольку они должны быть взвешены в соответствии с динамическими нагрузками на ось, связанными с испытаниями, когда АБС работает. на всей остановке. Для определения эффективности АБС среднее время замедления транспортного средства с 45 до 15 км / ч по результатам трех испытаний ( т м ) и средняя скорость торможения ( z AL ) рассчитывается по формуле:

(11.6) zAL = (0,849tm)

Используя скорость торможения ( z AL ), соответствующие динамические осевые нагрузки рассчитываются с использованием уравнений (11.7) и (11.8) (см. Уравнения (3.2) и (3.3) (3,2) (3,3)):

(11,7) Передняя ось: N1 = P1 + PzALhE

(11,8) Передняя ось: N2 = P2 − PzALhE

Пиковая скорость торможения с сцеплением для передней оси ( k f ) и задний мост ( k r ) затем взвешиваются в соответствии с распределением динамической нагрузки с использованием уравнения (11. 9) для получения максимальной скорости адгезионного торможения для всего транспортного средства ( k M ):

9) для получения максимальной скорости адгезионного торможения для всего транспортного средства ( k M ):

(11,9) kM = kfN1 + krN2P

Эффективность торможения ABS ( η ) определяется по формуле (11.10) и должно быть не менее 0,75 (с грузом и без груза) — см. Уравнение (11.2).

(11.10) η = zALkM

Оценка коэффициента трения дороги в различных дорожных условиях на основе динамики торможения транспортного средства | Китайский журнал машиностроения

Расчет тормозного момента

Коэффициент продольного скольжения передних и задних колес можно описать как.

$$ \ lambda _ {\ text {f}} = \ frac {{V — \ omega _ {\ text {f}} R _ {\ omega}}} {V}, $$

(6)

$$ \ lambda _ {\ text {r}} = \ frac {{V — \ omega _ {\ text {r}} R _ {\ omega}}} {V}, $$

(7)

где λ f и λ r обозначает коэффициент продольного скольжения переднего и заднего колес соответственно, и производная которого по времени, соответственно, определяется выражением.

$$ \ dot {\ lambda} _ {\ text {f}} = \ frac {{\ dot {V} (1 — \ lambda _ {\ text {f}}) — \ dot {\ omega} _ { \ text {f}} R _ {\ omega}}} {V}, $$

(8)

$$ \ dot {\ lambda} _ {\ text {r}} = \ frac {{\ dot {V} (1 — \ lambda _ {\ text {r}}) — \ dot {\ omega} _ {\ текст {r}} R _ {\ omega}}} {V}. $$

(9)

Подставляя уравнения. (8), (9) в уравнение динамики транспортного средства, тогда

$$ \ dot {V} = f_ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}), $ $

(10)

$$ \ dot {\ lambda} _ {\ text {f}} = \ frac {{f_ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda _ {\ text {f}}) — R _ {\ omega} f_ {3} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) + u _ {\ text {f}} }} {V}, $$

(11)

$$ \ dot {\ lambda} _ {\ text {r}} = \ frac {{f_ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda _ {\ text {r}}) — R _ {\ omega} f_ {4} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) + u _ {\ text {r}} }} {V}, $$

(12)

, где

$$ f_ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) = — g \ frac {{\ mu (\ lambda _ {\ text {f}) }) m_ {1} + \ mu (\ lambda _ {\ text {r}}) m_ {2}}} {{m — \ mu (\ lambda _ {\ text {f}}) m_ {3} + \ mu (\ lambda _ {\ text {r}}) m_ {3}}}, $$

$$ f_ {3} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) = \ frac {1} {{2J _ {\ text {f}}}} (\ mu ( \ lambda _ {\ text {f}}) m_ {1} R _ {\ omega} g — \ mu (\ lambda _ {\ text {f}}) m_ {3} R _ {\ omega} f_ {2}), $ $

$$ f_ {4} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) = \ frac {1} {{2J _ {\ text {r}}}} (\ mu ( \ lambda_ {r}) m_ {2} R _ {\ omega} g + \ mu (\ lambda _ {\ text {r}}) m_ {3} R _ {\ omega} f_ {2}), $$

$$ u _ {\ text {f}} = \ frac {{T _ {\ text {bf}} R _ {\ omega}}} {{2J _ {\ text {f}}}}, \; \; \; \; u _ {\ text {r}} = \ frac {{T _ {\ text {br}} R _ {\ omega}}} {{2J _ {\ text {r}}}}. {+ }.{+}} \ right \}. $$

{+ }.{+}} \ right \}. $$

(26)

Определите разницу между фактическим и заданным коэффициентом скольжения передних и задних колес как поверхность переключения режима скольжения. Уравнения можно описать как

$$ S_ {1} = \ tilde {\ lambda} _ {\ text {f}} = \ lambda _ {\ text {f}} — \ lambda _ {\ text {fd}}, $

(27)

$$ S_ {2} = \ tilde {\ lambda} _ {\ text {r}} = \ lambda _ {\ text {r}} — \ lambda _ {\ text {rd}}, $$

(28)

где λ f и λ r обозначает фактический коэффициент скольжения передних и задних колес соответственно, λ fd и λ rd обозначает целевой коэффициент скольжения передних и задних колес соответственно. Чтобы достичь эквивалентного управляющего момента, производная формул. (27), (28) относительно времени соответственно даются как

Чтобы достичь эквивалентного управляющего момента, производная формул. (27), (28) относительно времени соответственно даются как

$$ T _ {{{\ text {eq}}. {\ text {bf}}}} = \ frac {{2J _ {\ text {f}}}} {{R _ {{{\ omega}}}}}} \ left [{\ dot {\ lambda} _ {\ текст {fd}} V — \ hat {f} _ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda _ {\ text {f}}) + R _ {{{\ omega}}} \ hat {f} _ {3} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}})} \ right], $$

(29)

$$ T _ {{{\ text {eq}}.{\ text {br}}}} = \ frac {{2J _ {\ text {r}}}} {{R _ {{{\ omega}}}}}} \ left [{\ dot {\ lambda} _ {\ текст {rd}} V — \ hat {f} _ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda _ {\ text {r}}) + R _ {{{\ omega}}} \ hat {f} _ {4} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}})} \ right], $$

(30)

Тормозной момент передних и задних колес равен

$$ T _ {\ text {b}} = T _ {{{\ text {eq}}. {\ text {b}}}} — k \ text {sgn} (S). $$

{\ text {b}}}} — k \ text {sgn} (S). $$

(31)

По условиям доступности коммутационной поверхности должно выполняться неравенство:

Идеальный тормозной момент передних и задних колес определяется как

$$ T _ {\ text {bf}} = \ frac {{2J _ {\ text {f}}}} {{R _ {{{\ omega}} }}} \ left [\ begin {align} & \ dot {\ lambda} _ {\ text {fd}} V — \ hat {f} _ {2} (\ lambda _ {\ text {f}}, \ lambda_ {\ text {r}}) (1 — \ lambda _ {\ text {f}}) + R _ {{{\ omega}}} \ hat {f} _ {3} (\ lambda _ {\ text {f}} , \ lambda _ {\ text {r}}) \\ & — (F _ {\ text {f}} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) + \ eta_ {1 }) \ text {sgn} (S_ {1}) \\ \ end {align} \ right], $$

(33)

$$ T _ {\ text {br}} = \ frac {{2J _ {\ text {r}}}} {{R _ {{{\ omega}}}}}} \ left [\ begin {align} & \ dot {\ lambda} _ {\ text {rd}} V — \ hat {f} _ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda_ { \ text {r}}) + R _ {{{\ omega}}} \ hat {f} _ {4} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) \\ & — (F _ {\ text {r}} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) + \ eta_ {2}) \ text {sgn} (S_ {2}) \ \ \ end {align} \ right]. $

$

(34)

соответственно

$$ F _ {\ text {f}} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) = F_ {2} (1 — \ lambda _ {\ text {f }}) + R _ {{\ omega}}} F_ {3}, $$

$$ F _ {\ text {r}} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) = F_ {2} (1 — \ lambda _ {\ text {r}}) + R _ {{{\ omega}}} F_ {4}, $$

, где η 1 , η 2 — положительные константы.

Устранение вибрации

Явление вибрации является одним из нежелательных эффектов управления скользящим режимом. Чтобы устранить явление дребезга при управлении в скользящем режиме, была введена насыщенная функция sat ( S / φ ), а контроллер скользящего режима был переработан с использованием интегральной переключающей поверхности, чтобы сделать закон управления плавным [24]. Определение интегральной поверхности переключения как

$$ S_ {1} = \ lambda _ {\ text {f}} — \ lambda _ {\ text {fd}} + \ xi_ {1} \ int {(\ lambda _ {\ text {f }} — \ lambda _ {\ text {fd}}}) {\ text {d}} t, $$

(35)

$$ S_ {2} = \ lambda _ {\ text {r}} — \ lambda _ {\ text {rd}} + \ xi_ {2} \ int {(\ lambda _ {\ text {r}} — \ lambda_ { \ text {rd}}}) {\ text {d}} t, $$

(36)

где ξ 1 и ξ 2 — постоянные.

Используя метод интегральной переключающей поверхности, идеальный тормозной момент передних и задних колес, соответственно, определяется как

$$ \ begin {align} T _ {\ text {bf}} = \ hfill \\ \; \ ; \; \; \ frac {{2J _ {\ text {f}}}} {{R _ {{{\ omega}}}}} \ left [\ begin {align} & (\ dot {\ lambda} _ { \ text {fd}} — \ xi_ {1} \ tilde {\ lambda} _ {\ text {f}}) V — \ hat {f} _ {2} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) (1 — \ lambda _ {\ text {f}}) + R _ {{{\ omega}}} \ hat {f} _ {3} (\ lambda _ {\ text {f} }, \ lambda _ {\ text {r}}) \ hfill \\ & — (F _ {\ text {f}} (\ lambda _ {\ text {f}}, \ lambda _ {\ text {r}}) + \ eta_ {1}) \ text {sat} \ left ({\ frac {{\ tilde {\ lambda} _ {\ text {f}} + \ xi_ {1} \ int {\ tilde {\ lambda} _ {\ текст {f}} {\ text {d}} t}}} {{\ varphi_ {1}}}} \ right) \ hfill \\ \ end {выровнен} \ right], \ hfill \\ \ end {выровнен } $$

(37)