2.3. Расчет коэффициента загрузки двигателя

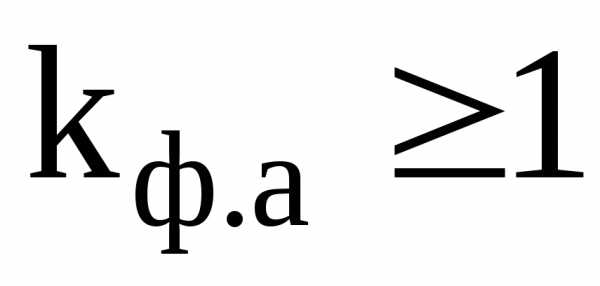

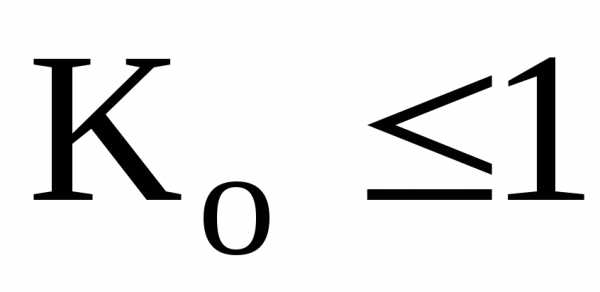

Определим коэффициент загрузки двигателя:

где,- требуемая мощность, кВт- мощность двигателя, кВт

=0,99

Коэффициент загрузки показывает, что двигатель используется достаточно эффективно.

3. Кинематическая схема привода к рабочему органу. Основные характеристики привода

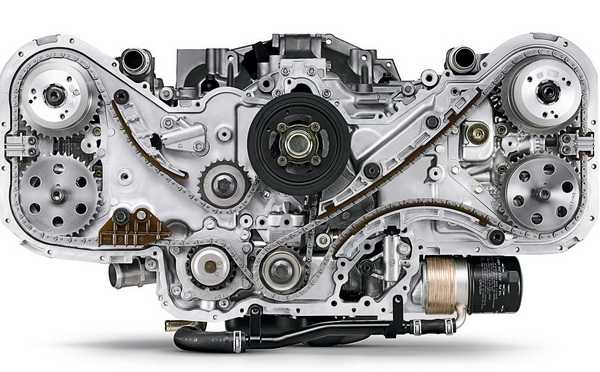

Схема привода к рабочему органу

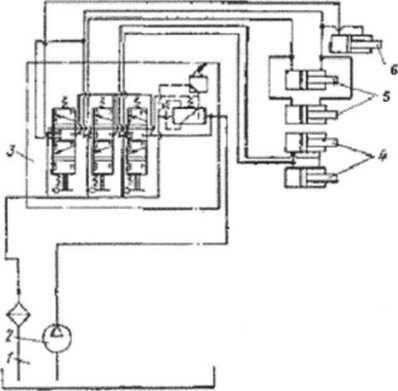

Рис. 9.1. Схема гидравлической системы скрепера:

1 — гидробак, 2 — основной насос. 3 — основной распределитель, 4 — гидроцилиндры подъема и опускания ковша, 5 — гидроцилиндры заслонки, 6 — гидроцклиндр задней стенки

Гидросистема скрепера (рис. 9.1) состоит из двух обособленных частей, одну из которых монтируют на тракторе, другую — на скрепере. Первая часть состоит из привода (насоса 2), управления (распределителя 3) и вспомогательного оборудования (масляного бака 1). Вторая часть включает в себя исполнительные механизмы (гидроцилиндры 4, 5 и 6) и связывающие их трубопроводы. Между собой части трубопроводов гидросистемы соединены гибкими рукавами.

Гидроцилиндр 6 разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры 4 опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры 5 приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного фунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему фунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

4. Определение эксплуатационной производительности машины за смену

1.9. Расчет производительности скрепера

Поскольку скрепер является машиной циклического действия, то эксплуатационная производительность будет определяться по формуле:

, м3/смен

Где,

Тр — время работы, мин.

Кв — коэффициент использования рабочего времени. V — объем ковша, м3.

Кн — коэффициент использования ковша Тц — время одного цикла, с.

Кр — коэффициент рыхления грунта.

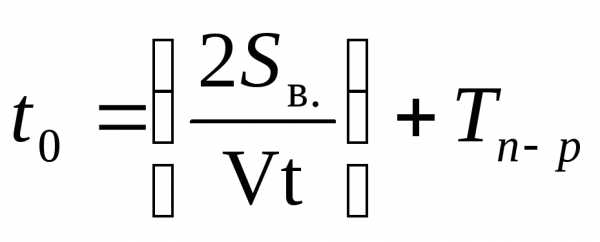

Предварительно определим время цикла по формуле:

lн, lр — расстояние, проходимое при наборе и

разгрузке грунта, м,

Vн,

Vр — скорость движения машины при наборе

и разгрузке, м/сек,

Vг,

V

tc — время необходимое для переключения передачи, (3…12), с,

tпов— время поворота или изменения движения (8… 10), с,

= 366с.

= 295 м3 / смена.

Библиографический список

1. Шестопалов К.К. «Строительные и дорожные машины» 2008 г.

2.И. Ф. Дьяков «СТРОИТЕЛЬНЫЕ И ДОРОЖНЫЕ МАШИНЫ И ОСНОВЫ АВТОМАТИЗАЦИИ» Ульяновск 2007г.

3.А. Н. Дроздов «Строительные машины и оборудование» 2012 г.

4. Учебное пособие Допущено УМО вузов РФ по образованию в области транспортных машин и транспортно-технологических комплексов качестве учебного пособия для студентов, обучающихся по специальности «Автомобиле- и тракторостроение» ВолгГТУ Волгоград 2013.

studfile.net

Загрузка — электродвигатель — Большая Энциклопедия Нефти и Газа, статья, страница 1

Загрузка — электродвигатель

Cтраница 1

Загрузка электродвигателя может быть охарактеризована нагрузочным графиком ( фиг. [1]

Коэффициентом загрузки электродвигателей называется отношение мощности, потребляемой для выполнения программы, к установленной. [2]

Расчет загрузки электродвигателя аналогичен приведенному для двигателей пил круглопильных станков. [3]

Коэффициент загрузки электродвигателя оборудования по времени & Bprf зависит от ряда факторов, в том числе от вида оборудования, изготовляемых изделий и типа производства. Ориентировочно он может приниматься равным отношению машинного времени к штучному. [4]

Коэффициенты загрузки электродвигателей привода станков в машиностроении / / Тр. [5]

При загрузке электродвигателя в пределах 45 — 70 % от номинальной мощности вопрос об эффективности замены должен быть проверен расчетом суммарных — потерь активной мощности как в системе электроснабжения, так и в электродвигателе. [6]

Существенная неравномерность загрузки электродвигателей была зафиксирована и на опытных установках БУ-80БрЭ с групповым синхронным приводом и оперативной шинно-пневмати-ческой муфтой. Автоматическое выравнивание нагрузки в приводе с электромагнитной муфтой осуществляется достаточно надежно, но за счет усложнения схемы управления. [7]

Практически при загрузке электродвигателей на 80 % реактивная мощность оказывается еще более высокой, доходящей до 60 % от всего баланса реактивной мощности, потребляемой заводом. [8]

По мере снижения загрузки электродвигателей и трансформаторов коэффициент мощности уменьшается, причем особенно значительно при изменении величины нагрузки в пределах от г / 4 номинальной величины до нагрузки, обусловленной работой на холостом ходу. [10]

Проверка работы дымососа и загрузки электродвигателя должна повторно производиться при работе котлоагрегата с полной производительностью. [11]

Скорость подачи выбирают по загрузке электродвигателей привода шлифовальных цилиндров. Загрузка не должна превышать номинальную. По мере износа шкурки скорость подачи нужно уменьшить, чтобы предотвратить перегрев двигателей. [13]

Вт; 0 8 — коэффициент загрузки электродвигателей; 6 0 — нисло одновременно работающих растирателей и зубчатых насосов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Коэффициент загрузки

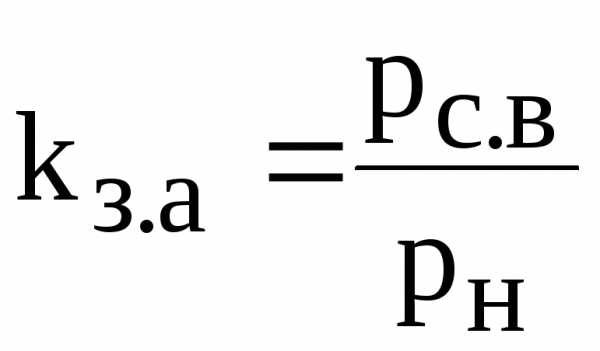

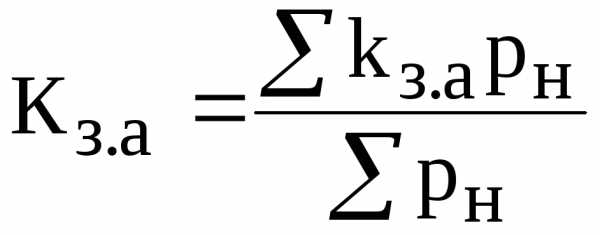

Коэффициент

загрузки по активной мощности отдельного

ЭП ( )или группы ЭП (Кз.а)

— есть отношение его (их) средней нагрузки

за время включения в течении рассматриваемого

промежутка времени (р с.в или Рс.в)

к его (их) номинальной мощности (рн или Рн).

)или группы ЭП (Кз.а)

— есть отношение его (их) средней нагрузки

за время включения в течении рассматриваемого

промежутка времени (р с.в или Рс.в)

к его (их) номинальной мощности (рн или Рн).

Для отдельного ЭП

,

(5.5)

,

(5.5)

где  — средняя нагрузка за время включения

ЭП, кВт;

— средняя нагрузка за время включения

ЭП, кВт;  -номинальная активная

мощность ЭП, кВт.

-номинальная активная

мощность ЭП, кВт.

Так как  ,

то

,

то .

Коэффициент загрузки так же, как и

.

Коэффициент загрузки так же, как и ,

зависит от характера технологического

процесса и изменяется с изменением

режима работы ЭП. Когда нагрузка ЭП

равномерна и постоянна

,

зависит от характера технологического

процесса и изменяется с изменением

режима работы ЭП. Когда нагрузка ЭП

равномерна и постоянна

Для группы электроприемников

или

или  ,

(5.6)

,

(5.6)

где Рс.в — средняя нагрузка за время включения группы ЭП, кВт; Рн — номинальная активная мощность этой группы ЭП, кВт.

Соотношение коэффициентов kз = kи/ kв

При наличии графиков по реактивной мощности и по току, коэффициенты загрузки этих графиков определяются аналогично по формулам (5.5; 5.6), подставляя значения соответственно реактивной мощности или тока.

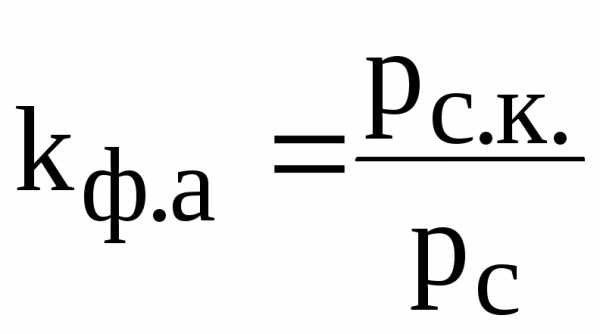

Коэффициент формы графика

Коэффициент формы графика характеризует неравномерность графика нагрузки и определяется как отношение среднеквадратичной мощности приемника или группы ЭП за определенный промежуток времени к среднему значению нагрузки за тот же период времени.

Коэффициент формы графика по активной мощности

,

(5.7)

,

(5.7)

где  — среднеквадратичная мощность, определяемая

по графику нагрузки за рассматриваемый

период времени, кВт; Так как

— среднеквадратичная мощность, определяемая

по графику нагрузки за рассматриваемый

период времени, кВт; Так как ,

то

,

то .

.

Для группы электроприемников

,

(5.8)

,

(5.8)

где Рс.к. и Рс – среднеквадратичная и средняя мощности соответственно, кВт.

При наличии графиков по реактивной мощности и по току, коэффициенты формы этих графиков определяются аналогично по формулам (5.7; 5.8), подставляя значения соответственно реактивной мощности или тока.

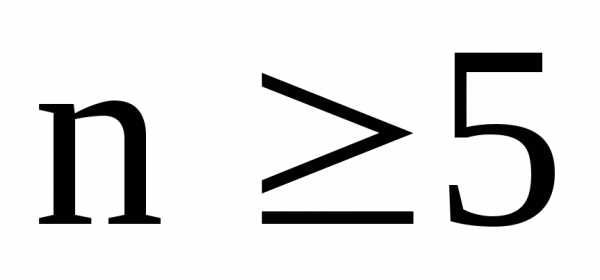

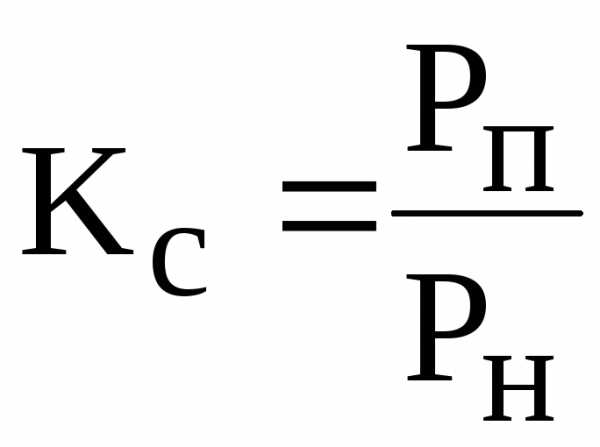

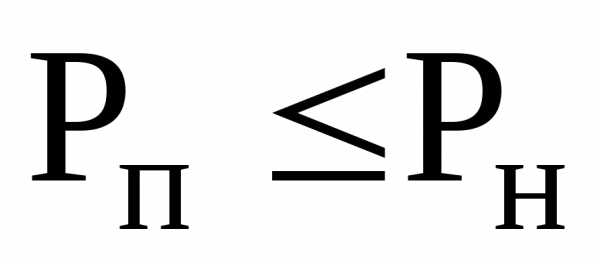

Коэффициент спроса

Коэффициент

спроса применяется только для групповых

графиков и при числе ЭП в группе  .

Коэффициент спроса – это отношение

потребляемой (в условиях эксплуатации)

или расчетной (при проектировании)

мощности к номинальной мощности группы

ЭП

.

Коэффициент спроса – это отношение

потребляемой (в условиях эксплуатации)

или расчетной (при проектировании)

мощности к номинальной мощности группы

ЭП

,

(5.9)

,

(5.9)

где

Рп – потребляемая мощность из сети группой

ЭП, кВт. Так как  ,

то

,

то .

.

Значение  для определенных технологических

процессов и отраслей промышленности

является практически постоянным. При,

поэтому Кс можно использовать только при большом

значении (

для определенных технологических

процессов и отраслей промышленности

является практически постоянным. При,

поэтому Кс можно использовать только при большом

значении ( ).

).

Соотношения коэффициентов .

Коэффициент максимума

Коэффициент максимума характерен для группового графика нагрузок.

Коэффициент максимума (Км) по активной мощности есть отношение максимальной нагрузки за определенный промежуток времени к средней за тот же промежуток времени.

(5.10)

(5.10)

где Рmax – максимальное значение мощности (30-минутный максимум), кВт.

Коэффициент одновременности максимумов нагрузки

Коэффициент

одновременности максимумов нагрузки

( )

– это отношение расчетной мощности на

шинах 6; 10 кВ к сумме расчетных мощностей

потребителей до и выше 1 кВ, подключенных

к этим шинам 6; 10

)

– это отношение расчетной мощности на

шинах 6; 10 кВ к сумме расчетных мощностей

потребителей до и выше 1 кВ, подключенных

к этим шинам 6; 10 РП или ПГВ.

РП или ПГВ.

Для узла СЭС, к которому подключена группа ЭП можно записать

,

(5.11)

,

(5.11)

где  расчетное значение активной мощности

всех ЭП, подключенных к шинам 6; 10 кВ,

кВт;

расчетное значение активной мощности

всех ЭП, подключенных к шинам 6; 10 кВ,

кВт; сумма расчетных активных мощностей

групп ЭП до и выше 1 кВ, подключенных к

шинам 6; 10 кВ.

сумма расчетных активных мощностей

групп ЭП до и выше 1 кВ, подключенных к

шинам 6; 10 кВ.

Как

правило,  меньше, чем сумма расчетных нагрузок

(

меньше, чем сумма расчетных нагрузок

( )

групп ЭП, присоединенных к узлу, поэтому

)

групп ЭП, присоединенных к узлу, поэтому .

Для распределительных сетей

.

Для распределительных сетей

одного уровня напряжения принимают .

studfile.net

Технико-экономические показатели работы двигателей | Двигатель автомобиля

Как известно, мощность — это работа, совершенная в единицу времени. Кроме эффективной мощности для оценки технико-экономической эффективности двигателей используют индикаторную мощность Ni.

Индикаторная мощность — это мощность, развиваемая газами в цилиндрах двигателя.

Эффективная мощность меньше индикаторной вследствие того, что часть последней затрачивается на преодоление механических потерь в двигателе:

Ne = Ni—Nm

Мощность механических потерь Nm учитывает затраты части индикаторной мощности на преодоление сопротивлений трения движущихся деталей и приведение в действие вспомогательных устройств двигателя — масляного и водяного насосов, вентилятора, генератора, топливного насоса и др.

Механический коэффициент полезного действия двигателя (КПД) — отношение эффективной мощности к индикаторной:

nm = Ne/Ni

При работе на номинальном режиме, т. е. при полном использовании мощности Ne, КПД автотракторных двигателей составляет 0,75…0,88. У дизелей КПД меньше, чем у карбюраторных двигателей, так как из-за более высокой степени сжатия выше затраты мощности на трение движущихся деталей.

Массу топлива, расходуемую двигателем при определенной загрузке в течение 1 ч, называют часовым расходом топлива GT (кг/ч). Топливную экономичность различных двигателей оценивают по удельному расходу топлива ge (г/(кВт-ч)), под которым подразумевают массу топлива в граммах, расходуемую за 1 ч на создание единицы эффективной мощности:

ge = 1000GT / е

Номинальное значение ge современных автотракторных четырехтактных карбюраторных двигателей находится в пределах 280…300 г/(кВт-ч), а у дизелей — в пределах 220…260 г/(кВт-ч), т. е. дизели более экономичные, чем карбюраторные двигатели, за счет более высокой степени сжатия. Чем выше степень сжатия, тем экономичнее двигатель.

Применение на ряде современных бензиновых двигателей вместо карбюратора системы с впрыском топлива во всасывающий коллектор или непосредственно в цилиндр обеспечивает снижение ge по сравнению с карбюраторными двигателями. Наименее экономичными являются двухтактные двигатели, так как у них цилиндры продуваются горючей смесью, из-за чего часть ее уходит с отработавшими газами. Кроме того, их цилиндры хуже очищаются от продуктов сгорания.

Эффективность работы различных двигателей сравнивают не только по топливной экономичности, но и по литровой мощности и удельной массе.

Литровая мощность Nл — это отношение эффективной мощности Ne к рабочему объему двигателя, показывающее, насколько эффективно используется рабочий объем. Чем больше литровая мощность при других равных условиях, тем меньше габаритные размеры и масса двигателя. У тракторных дизелей Nл = 11…20 кВт/л.

Современная тенденция развития автотракторных двигателей характеризуется увеличением их полной эффективной и литровой мощностей, снижением удельного расхода топлива и масел, уменьшением металлоемкости и токсичности выбросов отработавших газов, повышением надежности и долговечности. Этим объясняется широкое применение дизелей с турбонаддувом, имеющим промежуточное охлаждение воздуха, поступающего в цилиндры, для повышения наполнения их воздухом. Многие зарубежные бензиновые двигатели вместо карбюраторов оснащают системой впрыска топлива, работающей в автоматическом режиме совместно с системой зажигания, что обеспечивает оптимальный режим работы обеих систем, повышение мощности и снижение расхода топлива, а также уменьшение токсичности выбросов отработавших газов. Такие «инжекторные» двигатели устанавливают и на некоторых отечественных легковых автомобилях.

Технико-экономические показатели двигателей определяют на специальных обкаточно-тормозных стендах, на которых замеряют загрузку двигателя и частоту вращения его коленчатого вала. По загрузке (показанию силоизмерительного механизма) определяют вращающий момент двигателя Мвр (Нм) как произведение силы на плечо ее приложения относительно оси вращения коленчатого вала. Частоту вращения этого вала n (мин-1) замеряют тахометром. Эффективную мощность двигателя рассчитывают по формуле:

N = Mвр*n / 9550

Технико-экономические показатели при различных режимах работы (частоте вращения и нагрузке) оценивают по характеристикам. Характеристики — это графические выражения зависимости одного или нескольких показателей работы двигателя от другого независимого показателя. Характеристики строят по результатам испытаний двигателя на тормозном стенде.

Наиболее эффективно двигатель работает на режиме максимальной мощности. Частоту вращения коленчатого вала и вращающий момент двигателя на этом режиме называют номинальными. Недогрузка двигателя существенно влияет на производительность и топливную экономичность тракторов и автомобилей. Так, удельный расход топлива интенсивно растет при уменьшении Ne от максимального значения до нуля.

ustroistvo-avtomobilya.ru

Пневматические приборы и гидравлические приборы

Шестеренные насосы и гидромоторы

Геометрическая подача зависит от расстояния между полюсом и точкой зацепления. Поскольку геометрическая подача определяется парой зубьев, вновь вступивших в зацепление, действительный график подачи будет проходить по линии и на участке в зацеплении будут находиться две пары зубьев. Между ними образуется запертый объем жидкости, который на участке уменьшается, что может привести к чрезмерной радиальной нагрузке на шестерни и их заклиниванию. Во избежание этого на одном из боковых дисков выполняют канавки для соединения запертого объема с одной из полостей.Шестеренный насос высокого давления с компенсацией торцевых зазоров состоит из силу минового корпуса, в расточках которого помещены ведущая и ведомая шестерни, выполненные заодно G цапфами, опирающимися на бронзовые втулки. Втулки служат подшипниками для шестерен и уплотняют их торцевые поверхности. Для уменьшения утечек между торцевыми поверхностями шестерен и втулок в насосе применена автоматическая компенсация торцевых зазоров. Рабочая жидкость из камеры нагнетания поступает в полость Б между плавающими втулками и крышкой и поджимает втулки к торцам шестерен.

Со стороны шестерен на втулки давление жидкости действует на несколько меньшую площадь, в результате чего удельное давление на трущейся паре невелико. Давление жидкости со стороны шестерен в торцевом зазоре неравномерно. Для исключения перекоса втулок вследствие неравномерной нагрузки часть их торцевой поверхности со стороны всасывания изолирована от действия поджимающего давления резиновым уплотнением, направляемым пластинкой. Вытекание рабочей жидкости из полости Б предотвращается уплотнительными кольцами.

Приводной конец ведущей шестерни уплотнен манжетой, закрепленной кольцом. В приводах станков с числовым программным управлением применяются зубчато-роликовые гидромоторы , которые позволяют получить стабильные малые частоты вращения выходного вала (до 1 об/мин и ниже). Зубчато-роликовый гидромотор состоит из ротора, четырех роликов замыкателей, зубчатого механизма синхронизации вращения замыкателей, корпуса, передней, промежуточной и задней крышек.

Ротор выполнен заодно с валом и снабжен шестью зубьями, равномерно расположенными по окружности. Ротор и ролики замыкатели вращаются на подшипниках. Четыре ролика разделяют полости двух рабочих камер. Вырезы роликов замыкателей предназначены для пропускания зубьев ротора. Для разгрузки ротора от сил давления жидкости гидромотор выполнен двойного действия, а для разгрузки роликов в корпусе выполнены карманы, соединенные с соответствующими полостями.

Рабочая жидкость под давлением подводится к двум каналам П в корпусе и рабочим камерам, ограниченным зубьями ротора, цилиндрическими поверхностями корпуса, ротора и роликами замыкателями. Сила давления жидкости на зубьях в каждой из рабочих камер создает вращающий момент и проворачивает ротор, так как с одной стороны она воздействует на зуб, а с другой — на ротор замыкатель. Слив жидкости осуществляется через каналы С. Такие гидромоторы развивают теоретически равномерный вращающий момент.

Читать дальше…

Струйная пневмоавтоматика

Для создания элементов дискретного действия широко используют эффект взаимодействия потока со стенкой, получивший название эффекта Коанда по имени румынского ученого Г. Коанда, который установил, что струя жидкости или газа, вытекающая из сопла, стремится отклониться к стенке и в определенных условиях прилипает к ней. Физика этого процесса объясняется образованием зоны пониженного давления у стенки и запирающего вихря с наружной стороны потока (при наличии разделителя), способствующего устойчивому состоянию струи, протекающей вдоль стенки.Оказалось, что, используя эффект прилипания струи к стенке с прямолинейным или криволинейным профилем, можно реализовать релейные и логические операции, а также операции запоминания и генерирования сигналов. Конструктивно он выполнен в расчете на малый гистерезис и рассчитан так, чтобы струя литания в начальном положении прилипала к одной из стенок той, со стороны которой есть канал управления. Это обеспечивается небольшой не симметрией в расположении выходных каналов — и разделителя потока по отношению к каналу питания E6J.

Работает элемент следующим образом. При подаче давления в канал питания струя жидкости или газа, вытекающего из сопла канала питания, прилипает к стенке и направляется в канал на выходе появляется сигнал. соответственно на другом выходе будет сигнал. Если теперь по каналу подать дискретный управляющий сигнал, основная струя, вытекающая из сопла питания, отрывается от стенки и перебрасывается из канала в канал. На выходах элемента формируются сигналы.

При снятии единичного управляющего сигнала основная струя вновь возвращается в исходное положение и на выходах сформировываются сигналы. Таким образом, на выходе реализуется логическая операция повторения входного сигнала, а на выходе операция отрицания входного сигнала. Ширину петли гистерезиса статической характеристики можно менять, изменяя геометрию элемента. Если в таком моностабильном элементе, имеющем одно устойчивое состояние, выполнить не один, а два канала, по которым будут подаваться дискретные управляющие сигналы, на выходе элемент реализует операцию ИЛИ, а на выходе НЕ ИЛИ.

На этом же элементе можно реализовать операцию запоминания пневматических сигналов, если выход элемента завести по линии обратной связи на один из его входов, например на вход. В этом случае при подаче управляющего сигнала на выходе также формируется единичный сигнал. Будучи заведен на вход, этот сигнал удерживает основную струю в нижнем (по схеме) канале и сигнал сохраняется даже в том случае, если сигнал снят. Таким образом, на выходе реализуется операция запоминания входного сигнала а на выходе его отрицания.

Для возврата основной струи в исходное положение (стирание памяти) необходимо дополнительно подать единичный сигнал в канал, противоположный по отношению к каналу управления. Элемент памяти (триггер с раздельными входами) можно реализовать на бистабильном элементе, имеющем два устойчивых состояния, т. е. выполненном так, что струя прилипает не к одной стенке, как это было в рассмотренных элементах, а к обеим стенкам при поочередном переключении струи.

Первоисточник

Коэффициент загрузки двигателя

Коэффициент загрузки двигателя. Загрузка двигателя при испытаниях и в условиях эксплуатации оценивается коэффициентом загрузки k3 и частотой вращения коленчатого вала двигателя. По коэффициенту загрузки определяется средняя за какой-то период степень загрузки двигателя.По показаниям тахометра загрузка двигателя контролируется трактористом периодически, непосредственно во время работы. Иногда коэффициент k3 определяют как отношение среднего часового расхода топлива к часовому расходу топлива, соответствующему мощности. При исследовании часто вместо мощности Nn пользуются значением Ncv, которое определяют по формуле.

Рассмотрим каждый из этих способов оценки загрузки тракторного двигателя при работе с установившейся нагрузкой. Определение k3 по действующему стандарту заключается в том, что находят средний часовой расход топлива за время опыта, отмечают это значение на регуляторной характеристике двигатели и в качестве Nn берут мощность двигателя, соответствующую полученному часовому расходу топлива. Далее по формуле находят коэффициент.

Форма характеристики часового расхода топлива такова, что его максимальное значение соответствует номинальной загрузке двигателя, а на режимах ниже и выше номинального часовой расход топлива уменьшается. Следовательно, при колебаниях часового расхода топлива вокруг некоторого исходного положения на нелинейном участке характеристики средний часовой расход не может быть равен часовому расходу в этом исходном положении, он всегда ниже. Это значит, что мощность Nn будет также ниже исходной, а коэффициент k3 — ниже действительного.

Если в качестве исходного взять номинальный режим работы двигателя, то средний часовой расход получится ниже максимального. Следовательно, используя в качестве критерия часовой расход топлива, нельзя получить коэффициент загрузки, равный единице (при условии правильного учета расхода топлива во время опыта и сохранения стабильной регулировки топливного насоса).

Полученный во время опыта средний часовой расход топлива может быть отнесен либо к восходящей, либо к нисходящей ветви кривой часового расхода, первая из которых соответствует работе двигателя с недогрузкой, а вторая — с перегрузкой. Так как испытатель не располагает какими-то дополнительными объективными критериями определения загрузки, то он вправе выбрать любой из этих режимов. Руководствуясь тем, что тракторист не может длительно держать двигатель на режиме перегрузки, обычно принимают, что двигатель работал на восходящей ветви характеристики.

Если на график нанести заданные моменты в соответствии с полученными средними частотами вращения, то точки и т. д. сместятся в положения и т. д., вследствие чего зависимость между примет вид, изображенный штриховой линией (при другой амплитуде колебаний кривая прошла бы иначе). Анализируя зависимость от %, следует отметить два обстоятельства. Во-первых, максимальная мощность получилась ниже, чем максимальная мощность при тормозных испытаниях.

Первоисточник

vesti72.ru

Коэффициент — загрузка — Большая Энциклопедия Нефти и Газа, статья, страница 3

Коэффициент — загрузка

Cтраница 3

Коэффициент загрузки приводов станков можно увеличить путем замены недогруженного электродвигателя электродвигателем меньшей мощности. Замена электродвигателя особенно эффективна в том случае, когда фактическая нагрузка меньше половины номинальной мощности электродвигателя. Так, если обмотки статора электродвигателя при указанной загрузке включены треугольником, то для повышения его энергетических показателей их переключают на звезду. При этом фазовое напряжение обмотки статора понижается в д / 3-раз, вследствие чего уменьшаются ток х.х. и потери в стали. Следует отметить, что электродвигатели при напряжении 380 и 660 В выпускают с соединением стаюрных обмоток звездой и такое переключение осуществить нельзя. [31]

Коэффициент загрузки оборудования в РМЦ принят выше, чем в РБ. Значение применяемого при расчетах коэффициента загрузки зависит от количества основных станков, проектируемых РМЦ и РБ. В более крупных РМЦ и РБ он выше ввиду больших возможностей эффективного использования станков. [32]

Коэффициент загрузки ванны по объемной плотности тока показывает, как. [33]

Коэффициент загрузки оборудования определяется отношением расчетного количества станков к принятому, согласования пропускной способности отдельных участков по мощности. [34]

Коэффициент загрузки ванны по объемной плотности тока показывает, как. [35]

Коэффициент загрузки оборудования может быть определен как отношение расчетного количества станков к принятому. [36]

Коэффициент загрузки газопровода учитывает эффективность работы газопровода в течение года и зависит от характера потребления газа. [37]

Коэффициент загрузки оборудования учитывает потери времени из-за различных организационно-технических и других неполадок. Необходимо стремиться, чтобы эти потери были возможно меньшими. [38]

Коэффициент загрузки устройства равен доле времени, в течение которого устройство занято обработкой запросов при решении всего пакета задач. Эту величину можно интерпретировать как вероятность того, что в очереди к устройству или на обслуживании в нем имеется не менее одного запроса. [39]

Коэффициент загрузки оборудования f определяет не только качество обслуживания, но и экономические показатели деятельности предприятия сферы сервиса. [40]

Коэффициент загрузки динамомашины зависит от загрузки ванны. [41]

Коэффициент загрузки оборудования К0ъ имеет важное значение. [42]

Коэффициент загрузки оборудования Т определяет не только качество обслуживания, но и экономические показатели деятельности предприятия сферы сервиса. [43]

Коэффициент загрузки оборудования также характеризует использование оборудования во времени. Устанавливается он для всего парка машин, находящихся в основном производстве. Рассчитывается как отношение трудоемкости изготовления всех изделий на данном виде оборудования к фонду времени его работы. Таким образом, коэффициент загрузки оборудования в отличие от коэффициента сменности учитывает данные о трудоемкости изделий. [44]

Коэффициент загрузки оборудования в идеале должен быть равен единице, но на практике он только стремится к ней. Необходимо также понимать, что коэффициент загрузки оборудования не должен быть больше единицы. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Коэффициент загрузки транспортных средств.

Наименование товара | Загрузка транспортных средств | |||

j1 | j2 | j3 | j4 | |

A | 100% | |||

B | 100% | |||

C | 100% | |||

D | 145% | |||

Ф, (расчетный) | 350 | 380 | 400 | 478 |

| 350 | 380 | 400 | 330 |

Разница | 0 | 0 | 0 | -148 |

Вывод. Транспортные средства группыj4перегружены на 45% (или на 148 единиц времени). Таким образом, доставка всех грузов в заданном объеме (при имеющемся количестве транспорта) невозможна, поэтому необходимо дополнительное привлечение транспортных единиц.

Данные для расчета подвижного состава.

Транспортное средство | Грузоподъемность, т | Путь, км | Коэффициент использования грузоподъёмности | Время погрузки разгрузки, час. | Скорость транспортного средства, км/час. |

j |

|

|

|

|

|

j1 | 6 | 18 | 0,8 | 0,4 | 50 |

j2 | 10 | 22 | 0,9 | 0,6 | 60 |

j3 | 8 | 14 | 0,7 | 0,9 | 60 |

j4 | 12 | 16 | 0,9 | 0,5 | 50 |

Решение.

По формулам рассчитываем основные показатели подвижного состава.

1. Время оборота транспортного средства:  .

.

2. Число оборотов за время работы автомобиля на маршруте:

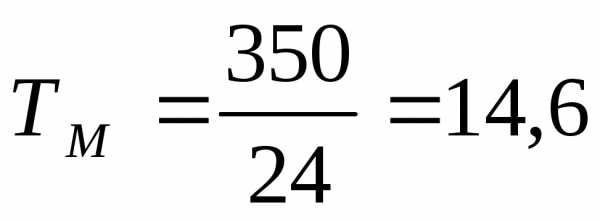

Так как число рабочих дней в месяце – 24 дня определим число рабочих часов в сутки (ТМ)

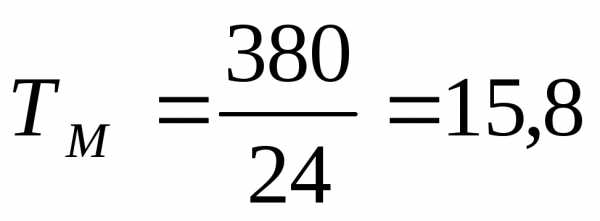

Для группы транспорта j1 час/сутки

час/сутки

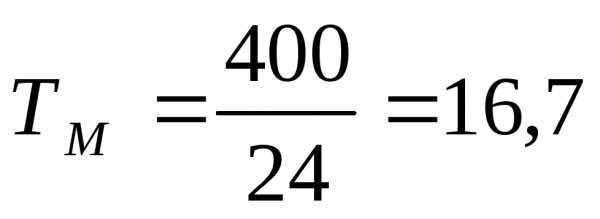

Для группы транспорта j2 час/сутки

час/сутки

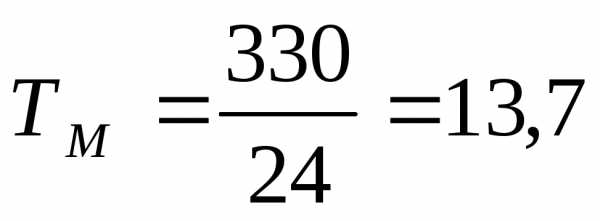

Для группы транспорта j3  час/сутки

час/сутки

Для группы транспорта j4 час/сутки

час/сутки

3. Количество груза, который может перевезти автомобиль за сутки:

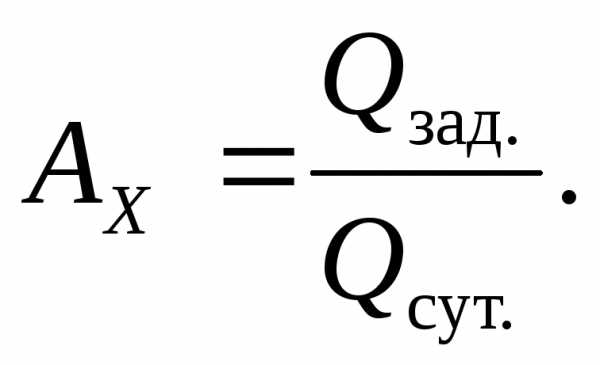

4. Число автомобилей необходимых для

перевозки грузов:

Количество груза для j1Qзад= 136 у. е.

Количество груза для j2Qзад= 153,5 у. е.

Количество груза для j3Qзад= 150 у. е.

Количество груза для j4Qзад= 119,5 у. е.

Расчет показателей работы транспортного средства.

Группа транспортных средств | Время оборота транспортного средства, час. | Число оборотов транспортного средства | Количество груза для перевозки, у. е. | Число транспорт. средств, необходимых для перевозки грузов | ||

j | | | | | | |

j1 | 1,12 | 13,04 | 14 | 62,59 | 2,17 | 3 |

j2 | 1,33 | 11,88 | 12 | 106,92 | 1,44 | 2 |

j3 | 1,37 | 12,19 | 13 | 68,26 | 2,20 | 3 |

j4 | 1,14 | 12,02 | 12 | 129,82 | 0,92 | 1 |

Разом: | 51 | Разом: | 9 | |||

Таким образом, для перевозки грузов в заданном объёме при определенных условиях нужно иметь в наличии подвижный состав в количестве 9 единиц. Причём должны бить 3 единицы группы j1транспортных средств, 2 единицы группы j2, 3 единицы группы j3, 1 единица группы j4.

studfile.net

(исходный)

(исходный)

(

( )

)

(

( )

)