описание, виды, назначение и принцип работы

Все знают, что главная задача двигателя заключается в преобразовании энергии на крутящий момент. Передача его осуществляется через специальный маховик диска сцепления. Данный узел имеется в любом автомобиле. Как он устроен и функционирует? Обо всем этом и не только – далее в нашей статье.

Характеристика

При сгорании топливно-воздушной смеси образуется огромный выброс энергии. Взрыв сопровождается ходом поршня, который, в свою очередь, связан с коленчатым валом. Последний имеет на своем конце маховик.

Именно он передает крутящий момент на коробку, а затем на колеса. Но между двигателем и КПП имеется еще одна деталь — корзина сцепления. Маховик передает крутящий момент неравномерно. Чтобы сгладить его, в устройстве имеется фрикционный диск. Благодаря последнему, автомобиль способен плавно трогаться и переключаться с повышенной на пониженную передачу (и наоборот).

Именно он передает крутящий момент на коробку, а затем на колеса. Но между двигателем и КПП имеется еще одна деталь — корзина сцепления. Маховик передает крутящий момент неравномерно. Чтобы сгладить его, в устройстве имеется фрикционный диск. Благодаря последнему, автомобиль способен плавно трогаться и переключаться с повышенной на пониженную передачу (и наоборот).Таким образом, маховик сцепления выполняет несколько функций:

- Обеспечивает равномерное вращение коленчатого вала.

- Передает крутящий момент на трансмиссию.

- Выполняет запуск ДВС со стартера.

Последней характеристике уделим особое внимание. Вдоль окружности маховика имеются зубья (венец). Они входят в зацепление с бендиксом стартера. Когда водитель поворачивает ключ зажигания, ток поступает на электромотор. Муфта (бендикс) начинает входить в зацепление с венцом маховика. Коленчатый вал набирает обороты. Так производится успешный запуск двигателя.

Отметим, что сам маховик сцепления представляет собой круглый диск диаметром от 30 до 40 сантиметров. Располагается между корзиной сцепления и концом коленчатого вала. На втором конце вала есть шкив (при помощи ременной передачи задействуется ГРМ, система ГУРа и кондиционер). Существует 3 вида маховиков. Особенности каждого из них рассмотрим далее.

Сплошные

Эти маховики изготавливаются из чугунной стали.

Имеют стальные зубья по внешней поверхности. Очень популярны в автомобильной промышленности. Устанавливаются на бюджетные модели.

Имеют стальные зубья по внешней поверхности. Очень популярны в автомобильной промышленности. Устанавливаются на бюджетные модели.Спортивные

Главное их достоинство – малый вес. По сравнению с предыдущим типом, такие маховики весят на полтора килограмма меньше. Так мотору легче крутиться до высоких оборотов.

Однако инерция его тоже снижается — для повседневной эксплуатации такой элемент не подходит.

Однако инерция его тоже снижается — для повседневной эксплуатации такой элемент не подходит.Двухмассовые

Они появились относительно недавно. Используются на автомобилях концерна «Ауди-Фольксваген». Также этот маховик называют демпферным. И если два предыдущих выполняют функцию только передачи крутящего момента, то двухмассовый также играет роль сцепления. Конструкция узла более технологична. Элемент гасит колебания и вибрации, снижает шумы и износ синхронизаторов. Идеально подходит для мощных современных двигателей.

Почему сейчас используют именно такое сцепление? Двухмассовый маховик способен передать крутящий момент на коробку максимально плавно, за счет работы демпферных пружин. Вес узла на порядок ниже, чем у аналогов. Также элемент очень компактен.

Почему сейчас используют именно такое сцепление? Двухмассовый маховик способен передать крутящий момент на коробку максимально плавно, за счет работы демпферных пружин. Вес узла на порядок ниже, чем у аналогов. Также элемент очень компактен.Устройство

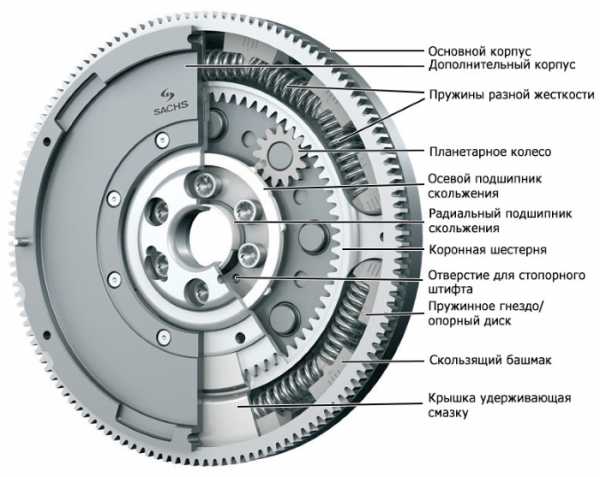

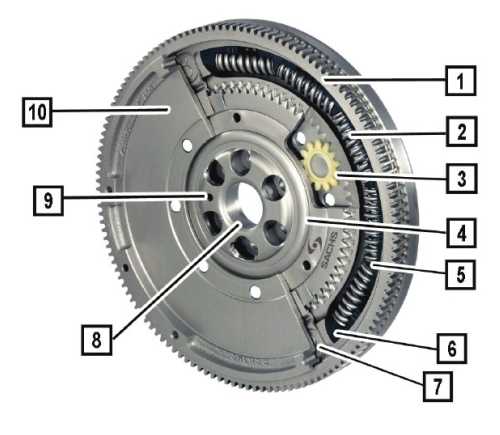

Маховик сцепления включает в себя несколько элементов:

- Пакет пружин.

- Планетарную шестерню.

- Радиальный подшипник.

- Упор пакета пружины.

- Разделительный «ползун».

- Вспомогательный корпус.

- Осевой подшипник.

- Кожух для смазки.

Все это помещено в главный корпус маховика.

Как работает

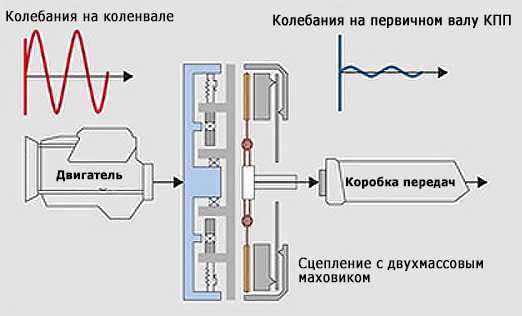

Рассмотрим принцип действия. Демпферный маховик сцепления имеет ступенчатый алгоритм работы. Сперва задействуется мягкий пакет пружин. Они влияют на запуск и выключение ДВС.

Второй пакет имеет более жесткие пружины, благодаря чему обеспечивается демпфирование колебаний. Все вибрации от ДВС поглощаются именно этими пружинами.

Второй пакет имеет более жесткие пружины, благодаря чему обеспечивается демпфирование колебаний. Все вибрации от ДВС поглощаются именно этими пружинами.Оба пакета соединяются при помощи двух подшипников скольжения:

- Упорного.

- Радиального.

О недостатках

Почему не на всех машинах снабжается комплект сцепления маховиком двухмассового типа? Первая причина – это сложность конструкции. В узле используется множество элементов (взять хотя бы два раздельных корпуса со своими пружинами), которые вдобавок заполняются особой смазкой. Если данный элемент выйдет из строя, замена сцепления маховика обойдется в 700-900 долларов. Следующий минус – низкий ресурс. Эти маховики редко доживают до ста тысяч. Они не любят активный режим езды с «кик-дауном». Резко бросать педаль сцепления и перегружать автомобиль здесь не получится, иначе долговечность и срок службы механизма останутся под вопросом. Такие авто не любят сложных маневров.

Также это сцепление должно быть отрегулировано. Пробуксовка диска приводит к повышенному износу накладок. Если проблему не устранить вовремя, возрастает нагрузка на элементы КПП (в том числе на синхронизаторы). В один момент включение передач будет сопровождаться характерным хрустом. А при запуске наблюдается шум стартера. В таком случае маховик сцепления требует срочной диагностики. Чтобы к нему добраться, нужно снять не только стартер, но и саму трансмиссию. А это дополнительные затраты.

Также это сцепление должно быть отрегулировано. Пробуксовка диска приводит к повышенному износу накладок. Если проблему не устранить вовремя, возрастает нагрузка на элементы КПП (в том числе на синхронизаторы). В один момент включение передач будет сопровождаться характерным хрустом. А при запуске наблюдается шум стартера. В таком случае маховик сцепления требует срочной диагностики. Чтобы к нему добраться, нужно снять не только стартер, но и саму трансмиссию. А это дополнительные затраты.Что убивает маховик сцепления?

Как отмечают отзывы, ресурс данного элемента составляет 100-150 тысяч километров. Специалисты говорят, что этот срок связан с неправильной эксплуатацией маховика сцепления. И дело не только в «кик-дауне». Часто владельцы (особенно на дизельных двигателях) выбирают самый низкий диапазон оборотов. По идее, это должно снизить нагрузку на мотор и уменьшить расход топлива. На практике уровень вибраций маховика возрастает. В работе постоянно задействуются демпферные пружины. Действуя под нагрузкой, они не выдерживают таких условий эксплуатации.

Также на ресурс влияет количество запусков ДВС. Частая эксплуатация мотора в режиме старт/стоп увеличивает нагрузку на первый пакет пружин. Также вибрации возникают из-за перебоев в работе систем зажигания и впрыска. Это тоже сокращает ресурс маховика сцепления. Если это коммерческий транспорт, большое внимание уделяется перегрузам. Когда автомобиль нагружен больше нормы, возрастает нагрузка не только на КПП, но и на маховик сцепления. Он перегревается. Вылетают пружины. Они не терпят таких нагрузок.

Также на ресурс влияет количество запусков ДВС. Частая эксплуатация мотора в режиме старт/стоп увеличивает нагрузку на первый пакет пружин. Также вибрации возникают из-за перебоев в работе систем зажигания и впрыска. Это тоже сокращает ресурс маховика сцепления. Если это коммерческий транспорт, большое внимание уделяется перегрузам. Когда автомобиль нагружен больше нормы, возрастает нагрузка не только на КПП, но и на маховик сцепления. Он перегревается. Вылетают пружины. Они не терпят таких нагрузок.Шумы при переключении

Многие владельцы сталкиваются с проблемой эксплуатации таких маховиков. Возникает шум при переключении передач. В этом случае специалисты отмечают износ осевого подшипника, который расположен между вторичным и первичным валом. Такое случается вследствие высокой нагрузки на узел. Также цвет маховика приобретает желтоватый оттенок. Износ усиливается из-за отсутствия смазки между корпусами. В итоге «ползунки», пружины и тарелки работают «на сухую». Проблема лечится только заменой узла в сборе.

Итак, мы выяснили, что собой являет маховик сцепления, как он устроен и как работает.

fb.ru

Устройство маховика

Все автолюбители знают, что сцепление является одной из ключевых систем любого автомобиля. Основной задачей сцепления является передача крутящего момента на коробку передач. В системе сцепления одной из самых важных деталей является маховик, располагающийся между трансмиссией и двигателем. Какое устройство маховика, какие существуют разновидности данной системы и для чего необходим ведущий диск? Мы с Вами разберём все вопросы в этой статье.

Что представляет собой маховик и зачем он нужен?

При рассмотрении конкретных функций маховика выделяются следующие характеристики:

- Уменьшение колебательных движений при вращении коленвала. В данном случае маховик можно рассматривать как одну из частей двигателя.

- Передача момента с двигателя на КПП. Помимо этого, он является первичным диском сцепления.

- Отвечает за передачу момента со стартера на коленвал.

Другими словами, маховик необходим для выполнения трех важных функций: запуска двигателя со стартера, передаче момента на КПП и обеспечение равномерной работы коленвала.

Сам принцип функционирования объяснить достаточно просто: представьте для наглядности обычный игрушечный волчок. Если волчок начинает раскручиваться от руки, то маховик — от вращательных движений коленвала. Волчок будет крутиться до тех пор, пока не закончится приложенная энергия. Ведущий диск способен передавать полученную энергию обратно, тем самым заставляя работать коленвал. В результате мы имеем замкнутую систему, при которой обеспечивается работа маховика.

Как устроен маховик?

Он представляет собой обычный диск диаметром 30-40 см. На торце располагаются зубья, благодаря которым достигается сцепление ведущего диска с валом стартера и последующее раскручивание коленвала при запуске двигателя. Маховик расположен на выходной части коленвала двигателя, а с другой стороны к нему фиксируется болтами корзина сцепления или гидротрансформатор. Отметим, что устройство маховика напрямую зависит от его принадлежности к определенной группе.

Он представляет собой обычный диск диаметром 30-40 см. На торце располагаются зубья, благодаря которым достигается сцепление ведущего диска с валом стартера и последующее раскручивание коленвала при запуске двигателя. Маховик расположен на выходной части коленвала двигателя, а с другой стороны к нему фиксируется болтами корзина сцепления или гидротрансформатор. Отметим, что устройство маховика напрямую зависит от его принадлежности к определенной группе.

На сегодняшний день выделяются три вида маховиков:

- Сплошной. Представляет собой простой чугунный диск с зубьями на торце. Такие модели распространены как на отечественных автомобилях, так и на иномарках, особенно эконом-класса.

- Облегченный. Как правило, облегченная версия ведущего диска устанавливается или на авто с автоматической КПП, или на тюнингованные модели. Главная особенность такого диска — уменьшенная масса, вследствие которой достигается уменьшение инерции и увеличение КПД двигателя до 5%. Облегченный маховик является конструктивно упрощенной разновидностью сплошного типа. Основным его назначением является выполнение роли шестерни, которая вращается при запуске стартера.

- Двухмассовый или демпферный. В настоящее время приобрел широкую распространенность вследствие своих преимуществ — гашения вибрации, устранения крутильных колебаний коленвала, повышения износостойкости синхронизаторов, защиты трансмиссии от перегрузок и понижения шума. Конструктивно усложненная модель маховика по сравнению с предыдущими видами.

Ввиду преимуществ демпферного маховика, он является предпочтительной и перспективной моделью в наше время. Именно поэтому мы предлагаем нашим читателям подробней ознакомиться с его устройством, ведь он всё чаще встречается на автомобилях.

Особенности устройства двухмассового маховика

Конструктивные особенности детали заключаются в наличии двух корпусов, один из которых устанавливается на коленвал с последующим соединением с коленвалом, а второй соприкасается рабочей поверхностью с диском сцепления. Соединение между корпусами обеспечивается за счет двух подшипников (осевого и радиального), которые могут свободно скользить вне зависимости от работы друг друга. Также в середине детали установлена демпфирующая система, состоящая из пружин. Все механизмы обработаны специальной консистентной смазкой, она обеспечивает надежную работу пружин и сепараторов между ними.

Демпферный маховик

В двухмассовом маховике располагается два пакета пружин. Мягкий пружинный пакет обеспечивает мягкость запуска и остановки, а с помощью жесткого пакета обеспечивается демпфирование колебаний в рабочих диапазонах оборотов двигателя.

Принцип работы

Принцип действия эффективный и простой одновременно. Из-за повышения инерционного момента масс на входном валу КПП резонансное количество оборотов становится меньше, чем диапазон оборотов ДВС. Благодаря этому обеспечивается гашение колебательных движений, генерируемых силовым агрегатом. Гашение колебаний достигается за счет демпферно-пружинной системы, которая не допускает соударений частей КПП. В результате достигается уменьшение нагрузки на рабочие элементы.

Какие преимущества и недостатки?

На практике водителю важны не столько технические показатели и конструктивные особенности механизма, сколько удобство и комфорт вождения. Установка в автомобиль двухмассового маховика дает на практике следующие преимущества:

- Переключение передач становится более удобным и мягким.

- Инерционный момент при переключении уменьшается.

- Увеличивается ресурс ДВС и КПП.

- В картере сцепления достигается экономия пространства, что является важным преимуществом для компактных транспортных средств.

Несмотря на многочисленные преимущества, у него имеются и недостатки. Во-первых, стоимость достаточно высокая. Во-вторых, срок эксплуатации значительно ниже, чем у дисков сцепления других разновидностей. Такой недостаток обусловлен конструкцией и внутренней смазкой, которая в течение эксплуатации разрушается. Это единственные существенные недостатки, которые имеются у двухмассовых маховиков.

Несмотря на то, что ресурс эксплуатации детали не является неограниченным, при правильной езде ресурс оценивается в 350-400 тысяч километров.

Для этого следует придерживаться следующих рекомендаций эксплуатации:

- не перегружать автомобиль;

- не удерживать педаль сцепления в нажатом состоянии, например, при остановке на светофоре;

- нельзя бросать педаль сцепления при начале движения и переключении передач;

- не трогаться на повышенной передаче;

- не допускать длительной езды на низких оборотах, особенно на дизельных автомобилях. В этом режиме крутильные колебания коленвала очень высоки, идёт повышенный износ пружин демпферной системы.

По итогам можно сделать следующие выводы: ведущий диск является неотъемлемой частью системы управления автомобилем. В наше время наиболее перспективной считается двухмассовая система маховика, которая имеет весомые преимущества перед остальными видами. А при правильной эксплуатации автомобиля Вы не будете бояться поломок достаточно продолжительное время.

autoleek.ru

Маховик и сцепление

Маховик и сцепление

Маховик и сцепление — общая информация и проверка состояния компонентов

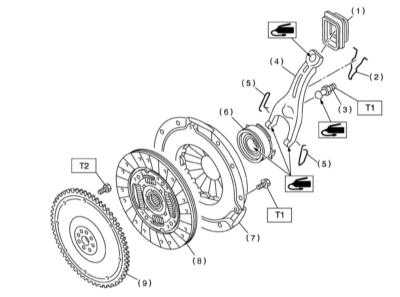

Конструкция двухсекционного маховика и сцепления, используемых на моделях, выпускаемых для рынков Европы и АвстралииКонструкция гибкого маховика и сцепления, используемых на моделях, выпускаемых для прочих стран (США)

Маховик

|

Описание процедур снятия, проверки состояния и установки маховика приведено в Разделе Снятие, проверка состояния и установка маховика/приводного диска Главы Двигатель на диске 1. |

Маховик, помимо функции обеспечения запуска двигателя, служит также для передачи крутящего момента от коленчатого вала к коробке передач.

На модели, выпускаемые для рынков Европы и Австралии, устанавливается маховик двухсекционного типа, состоящий из двух инерционных дисков и пружинной вставки, помещенной между ними.

Крутящий момент двигателя от коленчатого вала передается сначала на первичный диск маховика, а затем на пружинную вставку, обеспечивающую плавность передачи крутящего момента вторичному диску. В результате на первичный вал трансмиссии через диск сцепления передается стабилизированный крутящий момент.

На моделях, выпускаемых для прочих стран (США), используются маховики гибкого типа, состоящие из ведущего диска, усиливающей вставки и инерционного диска.

Сцепление

На всех моделях, оборудованных РКПП, используется однодисковое сцепление сухого

типа с диафрагменной пружиной. Ступица фрикционного (ведомого) диска сцепления

оборудована продольными шлицами, входящими в зацепление со шлицами цапфы первичного

вала коробки передач. Фрикционный и нажимной диски сцепления удерживаются в контакте

друг с другом за счет усилия, развиваемого диафрагменной пружиной нажимного диска.

Конструкция сцепления, используемого на моделях, выпускаемых для рынков Европы и Австралии

|

|

Усилия затягивания резьбовых соединений, Нм Т1: 15.7

|

|

Конструкция сцепления, используемого на моделях, выпускаемых для прочих стран (США)

|

|

Усилия затягивания резьбовых соединений, Нм Т1: 15.7

|

|

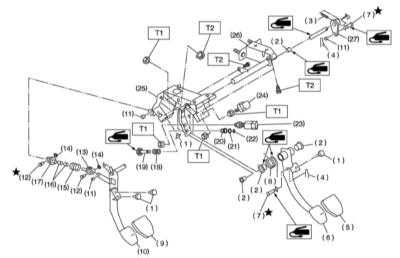

Выключение сцепления производится гидравлическим способом. Привод выключения состоит из педали сцепления, оборудованного резервуаром главного гидравлического цилиндра, соединительных линий и исполнительного цилиндра, оказывающего воздействие на рычаг выключения сцепления и выжимной подшипник.

|

|

Усилия затягивания резьбовых соединений, Нм Т1: 8

|

|

Схема организации гидропривода сцепления

Т1: 8

|

|

При выжимании педали сцепления в тракте системы поднимается гидравлическое давление, результирующее воздействие которого прикладывается к наружному концу рычага выключения. При повороте рычаг упирается пальцами в выжимной подшипник, который, смещаясь, прижимается к лепесткам диафрагменной пружины нажимного диска в сборке корзины сцепления. Выгибаясь, пружина выводит нажимной и ведомый диски сцепления из зацепления, прерывая тем самым передачу крутящего момента от двигателя к коробке передач. Детали установки компонентов сцепления показаны на иллюстрациях.

При обслуживании сцепления, помимо замены компонентов, имеющих очевидные механические повреждения, необходимо произвести некоторые первичные проверки (предполагается, что коробка передач находится в исправном состоянии):

a) В первую очередь следует произвести проверку уровня жидкости в резервуаре главного

гидравлического цилиндра сцепления (см. Раздел

Проверка уровня и замена гидравлической жидкости привода выключения сцепления). В случае необходимости выполните

соответствующую корректировку, добавив требуемое количество свежей гидравлической

жидкости требуемого сорта, и внимательно осмотрите систему на наличие признаков

утечек. При опустошении резервуара главного цилиндра необходимо удалить из гидравлического

тракта воздушные пробки (см. Раздел

Удаление воздуха из гидравлического тракта привода выключения сцепления), затем проверить исправность функционирования

сцепления;

b) Для оценки времени переключения сцепления запустите двигатель на нормальные

обороты холостого хода. Удостоверьтесь, что включена нейтральная передача и отпустите

педаль сцепления. Теперь выжмите педаль сцепления и, выждав несколько секунд,

включите заднюю передачу. Переключение не должно сопровождаться скрежетом и другими

посторонними шумами, с высокой степенью вероятности указывающими на неисправность

ведомого диска или сборки корзины сцепления;

c) Для проверки полноты выключения сцепления взведите стояночный тормоз и запустите

двигатель. Удерживая педаль сцепления на высоте около 13 мм над полом, попереключайте

коробку между первой и задней передачами. Наличие помех при переключении рычага

говорит о неисправности компонентов механизма выключения. Оцените величину хода

толкателя исполнительного цилиндра сцепления, — при полностью выжатой педали толкатель

должен выдвигаться на заметную величину, в противном случае следует проверить

уровень гидравлической жидкости в резервуаре главного цилиндра;

d) Произведите визуальную проверку состояния осевых втулок в верхней части педали

сцепления. Удостоверьтесь в отсутствии признаков заклинивания и чрезмерного люфта

оси;

e) Забравшись под автомобиль, удостоверьтесь в надежности посадки рычага выключения

сцепления на пальце сферической опоры.

carmanz.com

Двухмассовый маховик (ведущий диск сцепления)

Двухмассовый маховик

Как известно, классический маховик — это большой и тяжелый чугунный диск, который передает крутящий момент с мотора и выступает ведущим диском сцепления, а к тому же еще и шестерней для раскрутки коленвала от стартера при запуске. Большой вес маховика нужен для того, чтобы гасить крутильные колебания коленвала. Коленвал, как мы знаем, преобразует возвратно-поступательные движения поршней во вращательные. Но толчки никуда не деваются. Классический монолитный маховик частично гасил их своим весом, а полностью от них избавлялись с помощью демпферных пружин сцепления и силы трения между дисками.

Но тяжелый чугунный маховик — это потери мощности для двигателя и увеличение расхода топлива. Чтобы эффективно гасить колебания и не терять при этом мощность, и был изобретен двухмассовый маховик. С 1985 года, когда он появился впервые, конструкторы так и не смогли избавить его от основного недостатка — ограниченного ресурса и сложности обслуживания. Поэтому двухмассовый маховик до сих пор (по состоянию на 2014 год) не вытеснил классический монолитный. Но надежность и долговечность автомобиля волнуют производителей всё меньше, а расход топлива всё больше, поэтому в будущем, вероятно, двухмассовый маховик станет единственно возможным.

Иногда в литературе (в основном — западного происхождения) двухмассовый маховик обозначают аббревиатурой ZMS. Расшифровывается она как Zweimassenschwungrad («двухмассовый маховик» на немецком языке).

Итак, почему маховик двухмассовый? Элементарно! Потому что у него две массы — первичная и вторичная. Массами в данном случае называются две основные составные части — металлические диски сложной формы.

Первичная масса жестко крепится к фланцу коленвала болтами, как и классический монолитный маховик. На внешний диаметр первичной массы напрессован (или приварен) и зубчатый венец для связи со стартером. По внутреннему диаметру первичной массы проходит сплошной желоб, в который уложены дуговые пружины и залито смазочное масло Желоб еще иногда называют пружинным каналом. Чтобы внутрь него не попадала пыль, он герметично закрыт кожухом (иначе — крышкой) первичной массы.

На первичной массе закреплен подшипник, на котором свободно вращается вторичная масса. Вторичная масса выполняет функцию ведущего диска сцепления, то есть она трется о его ведомый диск и, соответственно, передает на трансмиссию крутящий момент с двигателя. На внешнем диаметре вторичной массы есть крепежнеые отверстия для прикручивания к маховику корзины сцепления, а ближе к центру — вентиляционные отверстия для охлаждения. Когда вторичная масса маховика трется о ведомый диск сцепления, она разогревается весьма значительно.

Осталось только понять, как передается момент с первичной на вторичную массу и зачем тут нужны пружины?

Секрет в том, что ко вторичной массе жестко прикручивается фланец с двумя выступами. Он работает внутри кожуха первичной массы, а выступы расположены аккурат в промежутках между пружинами первичной массы. Соответственно, когда первичная масса вращается вместе с коленвалом, то пружины упираются в выступы фланца. Они двигают фланец вместе со вторичной массой но, сжимаясь, гасят крутильные колебания.

3D-анимация устройства двухмассового маховика:

Еще одно, более подробное видео об устройстве двухмассового маховика и смысла его работы:

Конструкция двухмассового маховика с 1985 года, разумеется постепенно изменялась, хотя базовый принцип действия остается неизменным. С чем поработали конструкторы за эти годы и чего добились?

Во-первых, заменили со временем шариковый подшипник качения на более компактный подшипник скольжения, так что в современных ZMS вы встретите только его.

Во-вторых, много экспериментов было с конструкцией фланца. По ходу развития он «научился» самостоятельно гасить колебания — в него внедрили дополнительные демпферные пружины (как на ведомых дисках сцепления).

В-третьих, в двухмассовый маховик внедрили составные пружины. Одноуровневые параллельные пружины — это две пружины одинаковой длины, вставленные одна в другую. В двухуровневых параллельных пружинах внутренняя — более жесткая и короткая. В работу она вступает только если крутящий момент на коленвале очень высокий и пружина сжимается значительно. В трехуровневых параллельных пружинах на каждую внешнюю приходится по две более короткие и жесткие внутренние разной длины.

В-четвертых, в современные двухмассовые маховики внедрили дополнительные рабочие фрикционные диски, расположенные между первичной массой и фланцем. Он может вращаться на небольшой угол. Соответственно, если крутящий момент невысокий, крутильные колебания слабые, пружины сжимаются несильно, то фрикционный диск крутится незначительно. А если момент высокий, пружины сжимаются сильно, то и диск упирается в ограничитель и начинает тереться о фланец. Таким образом, крутильные колебания, за счет трения, дополнительно гасятся.

Поломка двухмассового маховика

Сложная, по сравнению с чугунной болванкой, конструкция двухмассового маховика обуславливает его относительно короткий ресурс. Уже к 100 тысячам километров пробега от нагрузки могут разрушиться пружины и «уши» фланца вторичной массы маховика, которые взаимодействуют друг с другом. Особенно характерно это для дизельных двигателей с высоким крутящим моментом.

Ремонтом двухмассовых маховиков занимаются редко — чаще их меняют в сборе. Хотя, в целом, здесь нет ничего сложного — достаточно изготовить подходящие по жесткости пружины и металлический фланец. Потребуется немного инженерного «творчества», но если учесть, что новый оригинальный двухмассовый маховик может обойтись в 800-1500 долларов, а ремонт — примерно в 7-8 раз дешевле, то затея может иметь смысл. Описание процесса восстановления маховика вы сможете найти в соответствующей ветке форума sorento.kia-club.ru.

knowcar.ru

Снятие сцепления с маховика и разборка механизма

Необходимый специальный инструмент и приспособления:

- штифт монтажный 6X25 мм (3 шт.), или болт М6 длиной 25—35 мм (3 шт.)

- приспособление для сборки и разборки механизма сцепления

Снятие с маховика двигателя и разборку механизма сцепления производят в следующем порядке:

- Отвернуть болты крепления фланца карданного вала к фланцу ведущей шестерни заднего моста и снять карданный вал, вытянув скользящую вилку с конца вторичного вала и из горловины удлинителя коробки передач. После снятия с автомобиля карданного вала необходимо предотвратить вытекание смазки из горловины удлинителя. Для этого лучше всего воспользоваться запасной скользящей вилкой, установив ее взамен вилки снятой с карданным валом.

- Отвернуть винты крепления нижней (штампованной) части картера сцепления к верхней и снять ее.

- Выключить механизм сцепления, нажав на педаль сцепления до упора в пол и поворачивая сцепление, вставить в три радиально-расположенных отверстия а в выступах нажимного диска монтажные штифты 3. После установки монтажных штифтов — отпустить педаль сцепления.

Рис. Сцепление:

1 — маховик; 2 — нижняя часть картера сцепления; 3 — винт; 4 — щиток; 5 — болт крепления щитка; 6 — картер сцепления, верхняя часть; 7 — болт крепления картера сцепления; 8 — установочный штифт; 9 — кожух сцепления; 10 — ведомый диск; 11 — нажимной диск с кожухом в сборе; 12 — подпятник выключения сцепления; 13 — обойма подпятника; 14 — нажимная пружина; 15 — изолирующая шайба; 16 — болт крепления кожуха; 17 — вилка выключения сцепления; 18 — держатель обоймы подпятника; 19 — кронштейн вилки; 20 — ось вилки; 21 — стопорная пластина; 22 — шайба; 23 — болт крепления стопорной пластины; 24 — втулка оси вилки; 25 — шайба; 26 — болт крепления кронштейна; 27 — держатель чехла; 28 — шайба; 29 — винт крепления держателя; 30 — чехол вилки.Рис. Нажимной диск сцепления с кожухом в сборе:

1 — нажимной диск; 2 — кожух сцепления; 3 — монтажный штифт; 4 — опорная пластина; 5 — регулировочная гайка; 6 — регулировочный палец; 7 — ось отжимного рычага; 8 — пружина отжимного рычага; 9 — отжимной рычаг; 10 — соединительное пружинное звено; 11 — пята отжимных рычагов; 12 — шайба изолирующая, нажимная пружина - Отвернуть болты крепления коробки передач к картеру сцепления и снять коробку с удлинителем в сборе.

- Проверить, совмещены ли метки на маховике и кожухе сцепления. Если метки отсутствуют, то зафиксировать взаимное положение кожуха и маховика, нанося на них соответствующие метки. После этого отвернуть болты крепления кожуха сцепления к маховику снять кожух сцепления с установочных штифтов и вынуть ведомый диск и кожух с нажимным диском в сборе из картера сцепления.

- Остановить нажимной диск с кожухом в сборе на основание приспособления для разборки механизма сцепления и надеть прижимное кольцо 4 на кожух сцепления. Далее, затянув винт 3, прижать трехлаповым прижимом 2, действующим на кольцо 4, фланец кожуха сцепления к опорной плоскости основания 1 и вынуть монтажные штифты из отверстий в выступах нажимного диска.

Рис. Приспособление для разборки и сборки механизма сцепления:

1 — основание: 2 — трехлаповый зажим; 3 — винт; 4 — прижимное кольцо; 5 — болт; 6 — стойка центральная - Отвернуть гайки 5 регулировочных пальцев отжимных рычагов диска сцеплении, отпустить винт 3 (рис. 60) приспособления и снять трехлаповый прижим 2, кольцо 4 и кожух сцепления.

- Снять нажимные пружины 13 и термоизоляционные шайбы 12 под пружинами, сбросить с пяты 11 соединительные пружинные звенья 10 и вынуть пяту из прорезей отжимных рычагов 9. После этого снять с концов отжимных рычагов соединительные пружинные звенья.

- Вынуть поочередно отжимные рычаги 9, подсобранные с пальцами 6 и осями 7. Вынимать их нужно за резьбовую часть пальца 6, поддерживая при этом и поджимая к выступам а нажимного диска опорные пластины 4.

- Вынуть опорные пластины отжимных рычагов из боковых пазов выступов а нажимного диска, оси отжимных рычагов из регулировочных пальцев 6, затем вынуть последние из прорезей отжимных рычагов. Далее вынуть из отверстий кожуха сцепления три пружины 8 отжимных рычагов.

ustroistvo-avtomobilya.ru

Сцепление и его виды в автомобиле

Сцепление является важным конструктивным элементом трансмиссии автомобиля. Сцепление предназначено для кратковременного отсоединения двигателя от трансмиссии и плавного их соединения при переключении передач, а также предохранения элементов трансмиссии от перегрузок и гашения колебаний. Сцепление автомобиля располагается между двигателем и коробкой передач.

В зависимости от конструкции различают следующие типы сцепления:

• фрикционное сцепление;

• гидравлическое сцепление;

• электромагнитное сцепление.

Фрикционное сцепление передает крутящий момент за счет сил трения. В гидравлическом сцеплении связь обеспечивается за счет потока жидкости. Электромагнитное сцепление управляется магнитным полем.

Самым распространенным типом сцепления является фрикционное сцепление. Различает следующие виды фрикционного сцепления:

• однодисковое сцепление;

• двухдисковое сцепление;

• многодисковое сцепление.

В зависимости от состояния поверхности трения сцепление может быть сухое и мокрое. В сухом сцеплении используется сухое трение между дисками. Мокрое сцепление предполагает работы дисков в жидкости.

На современных автомобилях устанавливается в основном сухое однодисковое сцепление. Однодисковое сцепление имеет следующее устройство:

• маховик;

• картер сцепления;

• нажимной диск;

• ведомый диск;

• диафрагменная пружина;

• подшипник выключения сцепления;

• муфта выключения;

• вилка сцепления.

Схема однодискового сцепления

Схема сцепления1. Корпус;

2. Тангенциальная пружина;

3. Опорный подшипник;

4. Коленчатый вал;

5. Демпферная пружина;

6. Ведомый диск;

7. Нажимной диск;

8. Маховик;

9. Корзина сцепления;

10. Кольцо;

11. Распорный болт;

12. Диафрагменная пружина;

13. Выжимной подшипник;

14. Направляющая;

15. Первичный вал коробки передач;

16. Вилка выключения сцепления;

17. Рабочий цилиндр

Маховик устанавливается на коленчатом вале двигателя. Он выполняет роль ведущего диска сцепления . На современных автомобилях применяется, как правило, двухмассовый маховик. Такой маховик состоит из двух частей, соединенных пружинами. Одна часть соединена с коленчатым валом, другая — с ведомым диском. Конструкция двухмассового маховика обеспечивает сглаживание рывков и вибраций коленчатого вала. В картере сцепления размещаются конструктивные элементы сцепления. Картер сцепления крепиться болтами к двигателю.

Нажимной диск прижимает ведомый диск к маховику и при необходимости освобождает его от давления. Нажимной диск соединен с корпусом (кожухом) с помощью тангенциальных пластинчатых пружин. Тангенциальные пружины, при выключении сцепления, выполняют роль возвратных пружин.

На нажимной диск воздействует диафрагменная пружина, обеспечивающая необходимое усилие сжатия для передачи крутящего момента. Диафрагменная пружина наружным диаметром опирается на края нажимного диска. Внутренний диаметр пружины представлен упругими металлическими лепестками, на концы которых воздействует подшипник выключения сцепления. Диафрагменная пружина закреплена в корпусе. Для закрепления используются распорные болты или опорные кольца.

Нажимной диск, диафрагменная пружина и корпус образуют единый конструктивный блок, который носит устоявшееся название корзина сцепления. Корзина сцепления имеет жесткое болтовое соединение с маховиком. По характеру работы различают два типа корзин сцепления — нажимного и вытяжного действия. В распространенной корзине сцепления нажимного действия лепестки диафрагменной пружины при выключении сцепления перемещаются к маховику. В вытяжной корзине сцепления наоборот — лепестки диафрагменной пружины перемещаются от маховика. Данный тип корзины сцепления характеризуется минимальной толщиной, поэтому применяется в стесненных условиях.

Ведомый диск располагается между маховиком и нажимным диском. Ступица ведомого диска соединяется шлицами с первичным валом коробки передач и может перемещаться по ним. Для обеспечения плавности включения сцепления в ступице ведомого диска размещены демпферные пружины, выполняющие роль гасителя крутильных колебаний.

На ведомом диске с двух сторон установлены фрикционные накладки. Накладки изготавливаются из стеклянных волокон, медной и латунной проволоки, которые запрессованы в смесь из смолы и каучука. Такой состав может кратковременно выдерживать температуру до 400°С. Накладки ведомого диска могут иметь и более высокую тепловую характеристику. На спортивных автомобилях устанавливают т.н. керамическое сцепление, накладки ведомого диска которого состоят из керамики, кевлара и углеродного волокна. Еще более прочные металлокерамические накладки, выдерживающие температуру до 600°С.

Подшипник выключения сцепления (обиходное название — выжимной подшипник) является передаточным устройством между сцеплением и приводом. Он располагается на оси вращения сцепления и непосредственно воздействует на лепестки диафрагменной пружины. Подшипник располагается на муфте выключения. Перемещение муфты с подшипником обеспечивает вилка сцепления.

Схема двухдискового сцепления

Схема двухдискового сцепления- Крышка корпуса

- Двухмассовый маховик

- Приводная пластина

- Ведомый диск 2 с демпферными пружинами

- Проставка

- Ведомый диск 1

- Нажимной диск

- Сенсорная пружина

- Регулировочное кольцо

- Диафрагменная пружина

На грузовых и легковых автомобилях с мощным двигателем применяется двухдисковое сцепление. Двухдисковое сцепление осуществляет передачу большего крутящего момента при неизменном размере, а также обеспечивает больший ресурс конструкции. Это достигнуто за счет применения двух ведомых дисков, между которыми установлена проставка. В результате получены четыре поверхности трения.

Принцип работы сцепления

Однодисковое сухое сцепление постоянно включено. Работу сцепления обеспечивает привод сцепления.

При нажатии на педаль сцепления привод сцепления перемещает вилку сцепления, которая воздействует на подшипник сцепления. Подшипник нажимает на лепестки диафрагменной пружины нажимного диска. Лепестки диафрагменной пружины прогибаются в сторону маховика, а наружный край пружина отходит от нажимного диска, освобождая его. При этом тангенциальные пружины отжимают нажимной диск. Передача крутящего момента от двигателя к коробке передач прекращается.

При отпускании педали сцепления диафрагменная пружина приводит нажимной диск в контакт с ведомым диском и через него в контакт с маховиком. Крутящий момент за счет сил трения передается от двигателя к коробке передач.

lowcars.net

ВАЗ 2108 | Маховик и сцепление

Маховик и сцепление

Маховик и сцепление — общая информация и проверка состояния компонентов

Конструкция двухсекционного маховика и сцепления, используемых на моделях, выпускаемых для рынков Европы и АвстралииКонструкция гибкого маховика и сцепления, используемых на моделях, выпускаемых для прочих стран (США)

Маховик

|

Описание процедур снятия, проверки состояния и установки маховика приведено в Разделе Снятие, проверка состояния и установка маховика/приводного диска Главы Двигатель. |

Маховик, помимо функции обеспечения запуска двигателя, служит также для передачи крутящего момента от коленчатого вала к коробке передач.

На модели, выпускаемые для рынков Европы и Австралии, устанавливается маховик двухсекционного типа, состоящий из двух инерционных дисков и пружинной вставки, помещенной между ними.

Крутящий момент двигателя от коленчатого вала передается сначала на первичный диск маховика, а затем на пружинную вставку, обеспечивающую плавность передачи крутящего момента вторичному диску. В результате на первичный вал трансмиссии через диск сцепления передается стабилизированный крутящий момент.

На моделях, выпускаемых для прочих стран (США), используются маховики гибкого типа, состоящие из ведущего диска, усиливающей вставки и инерционного диска.

Сцепление

На всех моделях, оборудованных РКПП, используется однодисковое сцепление сухого

типа с диафрагменной пружиной. Ступица фрикционного (ведомого) диска сцепления

оборудована продольными шлицами, входящими в зацепление со шлицами цапфы первичного

вала коробки передач. Фрикционный и нажимной диски сцепления удерживаются в контакте

друг с другом за счет усилия, развиваемого диафрагменной пружиной нажимного диска.

Конструкция сцепления, используемого на моделях, выпускаемых для рынков Европы и Австралии

Усилия затягивания резьбовых соединений, Нм Т1: 15.7

|

|

Конструкция сцепления, используемого на моделях, выпускаемых для прочих стран (США)

Усилия затягивания резьбовых соединений, Нм Т1: 15.7

|

|

Выключение сцепления производится гидравлическим способом. Привод выключения состоит из педали сцепления, оборудованного резервуаром главного гидравлического цилиндра, соединительных линий и исполнительного цилиндра, оказывающего воздействие на рычаг выключения сцепления и выжимной подшипник.

Конструкция и детали установки педали сцепления

Усилия затягивания резьбовых соединений, Нм Т1: 8

|

|

Схема организации гидропривода сцепления

Т1: 8

|

|

При выжимании педали сцепления в тракте системы поднимается гидравлическое давление, результирующее воздействие которого прикладывается к наружному концу рычага выключения. При повороте рычаг упирается пальцами в выжимной подшипник, который, смещаясь, прижимается к лепесткам диафрагменной пружины нажимного диска в сборке корзины сцепления. Выгибаясь, пружина выводит нажимной и ведомый диски сцепления из зацепления, прерывая тем самым передачу крутящего момента от двигателя к коробке передач. Детали установки компонентов сцепления показаны на иллюстрациях.

При обслуживании сцепления, помимо замены компонентов, имеющих очевидные механические повреждения, необходимо произвести некоторые первичные проверки (предполагается, что коробка передач находится в исправном состоянии):

a) В первую очередь следует произвести проверку уровня жидкости в резервуаре главного

гидравлического цилиндра сцепления (см. Раздел

Проверка уровня и замена гидравлической жидкости привода выключения сцепления). В случае необходимости выполните

соответствующую корректировку, добавив требуемое количество свежей гидравлической

жидкости требуемого сорта, и внимательно осмотрите систему на наличие признаков

утечек. При опустошении резервуара главного цилиндра необходимо удалить из гидравлического

тракта воздушные пробки (см. Раздел

Удаление воздуха из гидравлического тракта привода выключения сцепления), затем проверить исправность функционирования

сцепления;

b) Для оценки времени переключения сцепления запустите двигатель на нормальные

обороты холостого хода. Удостоверьтесь, что включена нейтральная передача и отпустите

педаль сцепления. Теперь выжмите педаль сцепления и, выждав несколько секунд,

включите заднюю передачу. Переключение не должно сопровождаться скрежетом и другими

посторонними шумами, с высокой степенью вероятности указывающими на неисправность

ведомого диска или сборки корзины сцепления;

c) Для проверки полноты выключения сцепления взведите стояночный тормоз и запустите

двигатель. Удерживая педаль сцепления на высоте около 13 мм над полом, попереключайте

коробку между первой и задней передачами. Наличие помех при переключении рычага

говорит о неисправности компонентов механизма выключения. Оцените величину хода

толкателя исполнительного цилиндра сцепления, — при полностью выжатой педали толкатель

должен выдвигаться на заметную величину, в противном случае следует проверить

уровень гидравлической жидкости в резервуаре главного цилиндра;

d) Произведите визуальную проверку состояния осевых втулок в верхней части педали

сцепления. Удостоверьтесь в отсутствии признаков заклинивания и чрезмерного люфта

оси;

e) Забравшись под автомобиль, удостоверьтесь в надежности посадки рычага выключения

сцепления на пальце сферической опоры.

automn.ru