9. Комплектование цилиндропоршневой группы и деталей кшм двигателей.

http://tezcar.ru/u-dvig-kshm.html

Наиболее крупными и сложными деталями кривошипно-шатунного механизма являются блок цилиндров и его головка (или головки). Как показано на рисунке блок цилиндров 5 и головка цилиндров 1 имеют сложную форму, поэтому их изготовляют литьем. Между ними для герметизации стыка установлена прокладка 9. Спереди (а иногда и сзади) также через прокладку 6 к блоку крепится крышка распределительных шестерен. Все остальные детали кривошипно-шатунного механизма расположены в блоке цилиндров, их обычно объединяют в несколько групп.

Блок цилиндров. Его отливают из чугуна (СЧ 21, СЧ 15) или из алюминиевых (например, АЛ4) сплавов. Соотношение масс чугунных и алюминиевых блок-картеров составляет примерно 4:1. За одно целое с блоком отлита верхняя часть картера.

В

отливке блока цилиндров выполнены рубашка охлаждения, окружающая цилиндры,

постели для коренных подшипников

коленчатого вала и подшипников

распределительного вала, а также места

для установки других узлов и приборов.

Головка цилиндров. Головка закрывает цилиндры сверху; в ней размещены клапаны, камеры сгорания, свечи, форсунки. В головку цилиндров запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком цилиндров уплотнена сталеасбестовыми прокладками. Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки.

Головки

отлиты из алюминиевого сплава или

чугуна. Двигатели с рядным расположением

цилиндров имеют одну головку цилиндров,

двигатели с V-образным расположением —

две головки на каждый ряд (двигатель

ЗИЛ-130), четыре — на каждые три цилиндра

(двигатель ЯМЗ-240), восемь — на каждый

цилиндр (двигатель КамАЗ-740).

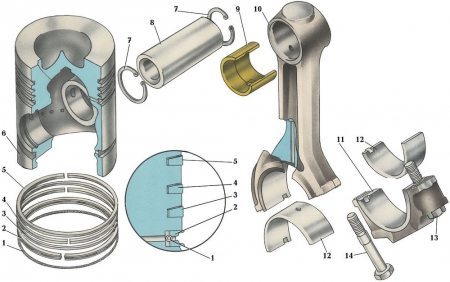

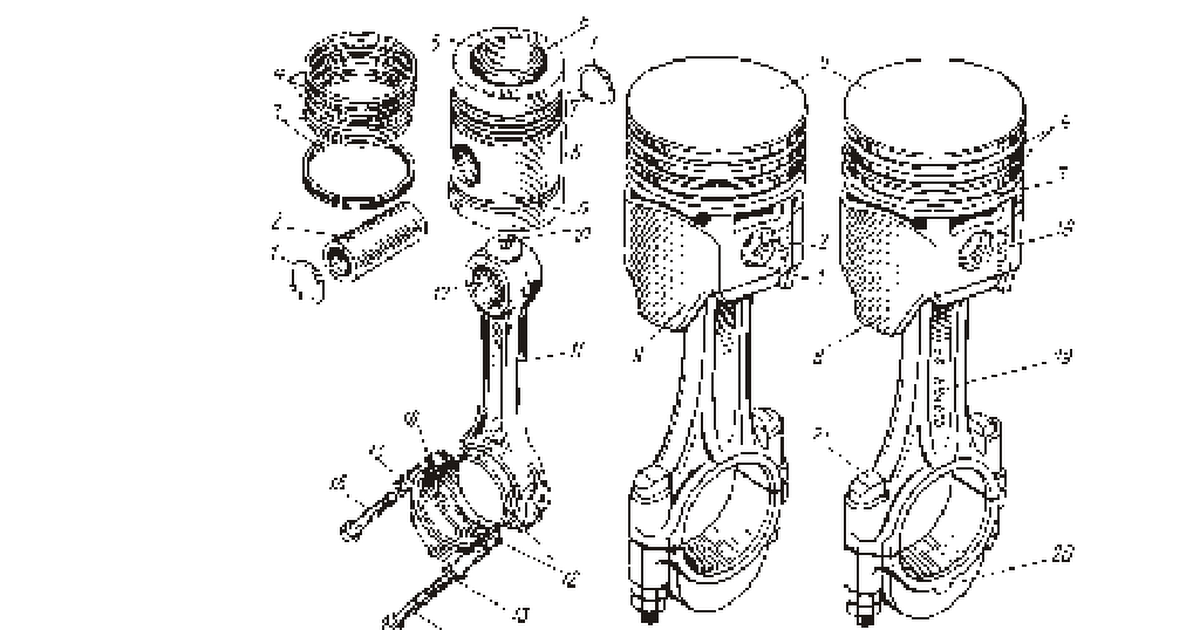

Поршневая группа

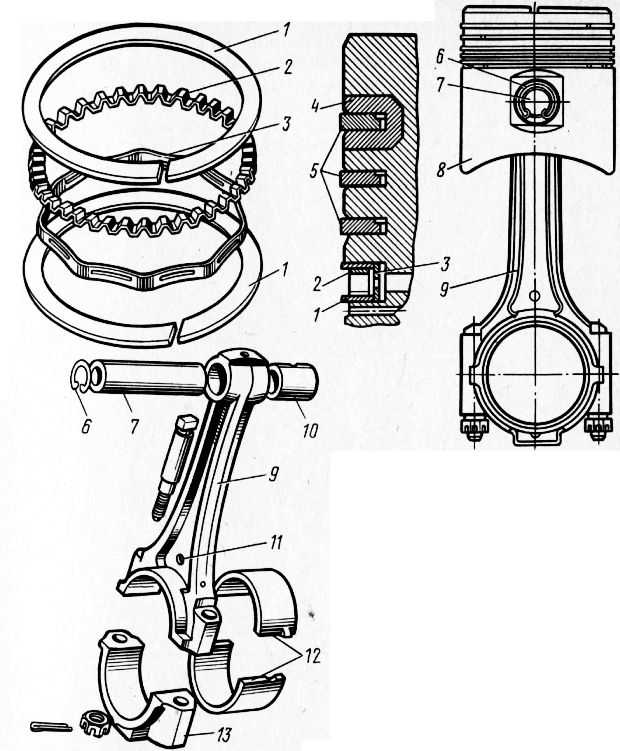

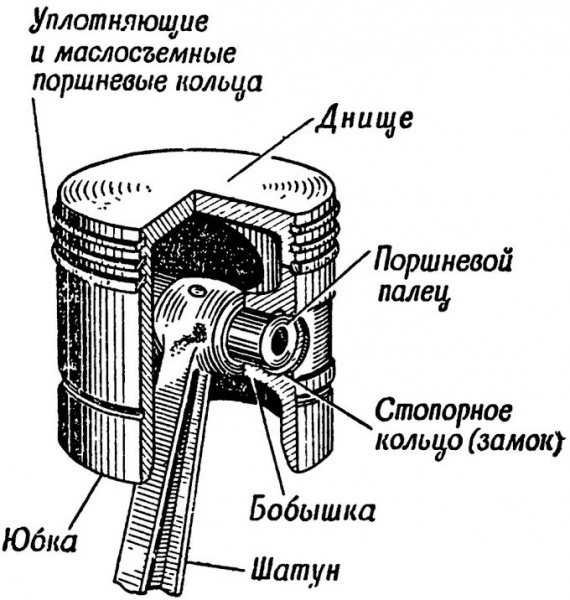

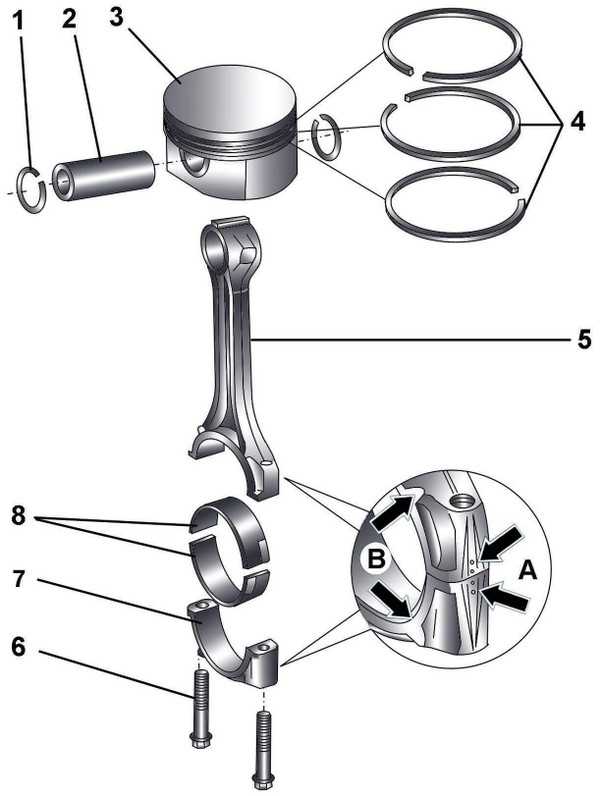

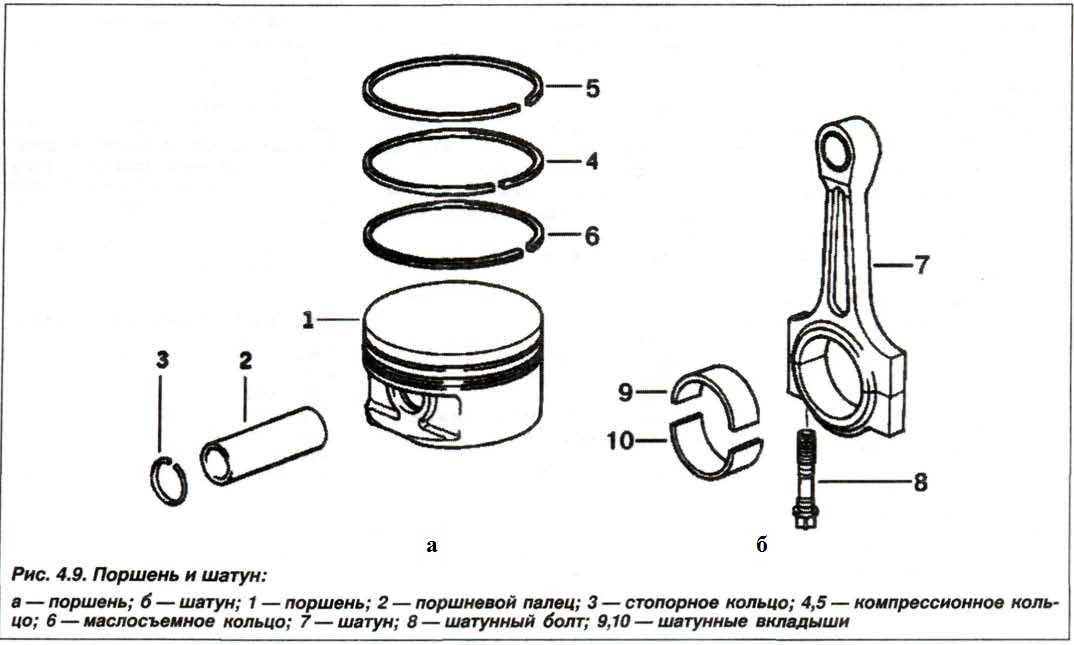

В поршневую группу входят поршни, поршневые кольца и поршневые пальцы. Поршень представляет собой металлический стакан, днищем обращенный вверх. Он воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. Отлиты поршни из алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На

юбке поршня делают разрезы, придают ему овальную форму в поперечном

сечении и коническую — по высоте,

производят заделку в поршень специальных

компенсационных пластин из металла с

малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей

с зажиганием от искры юбку выполняют с

косым разрезом, что делает ее более

упругой и позволяет устанавливать

поршень с минимальным зазором, не

опасаясь заклинивания.

Например, в поршнях некоторых двигателей

с зажиганием от искры юбку выполняют с

косым разрезом, что делает ее более

упругой и позволяет устанавливать

поршень с минимальным зазором, не

опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

На

поршне выполнены канавки для двух

компрессионных 4, 5 и одного маслосъемного

6 кольца. Компрессионные кольца уплотняют

поршень в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца снимают излишки масла со стенок

гильз и не допускают попадания его в

камеры сгорания.

Компрессионные кольца уплотняют

поршень в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца снимают излишки масла со стенок

гильз и не допускают попадания его в

камеры сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные

кольца и особенно первое (верхнее) из них

работают в тяжелых условиях. Из-за

соприкосновения с горячими газами и

большой работы трения, производимой

первым кольцом, оно сильно нагревается

(до 225-275°С), что осложняет его смазку и

вызывает увеличенный износ как самого

кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой — прижимают кольца к стенке цилиндра.

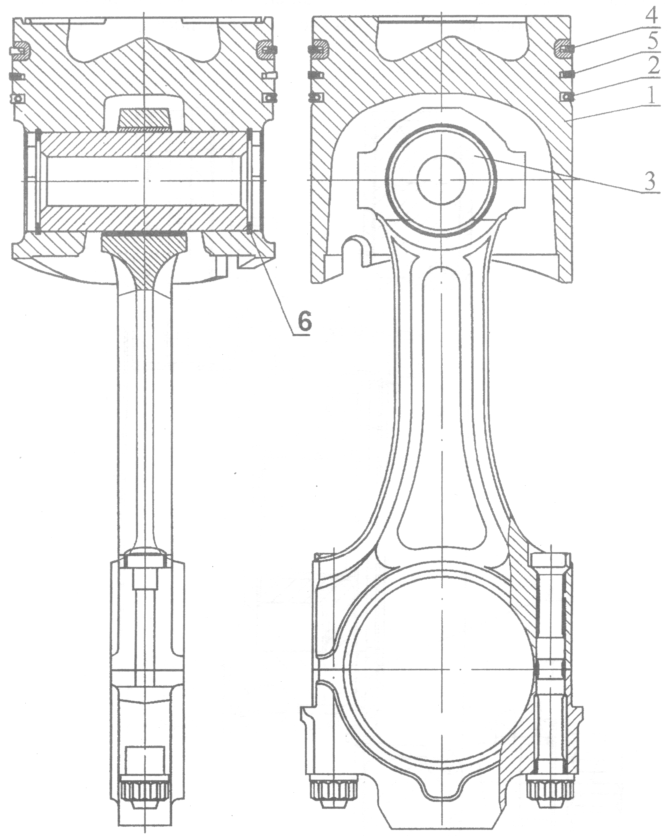

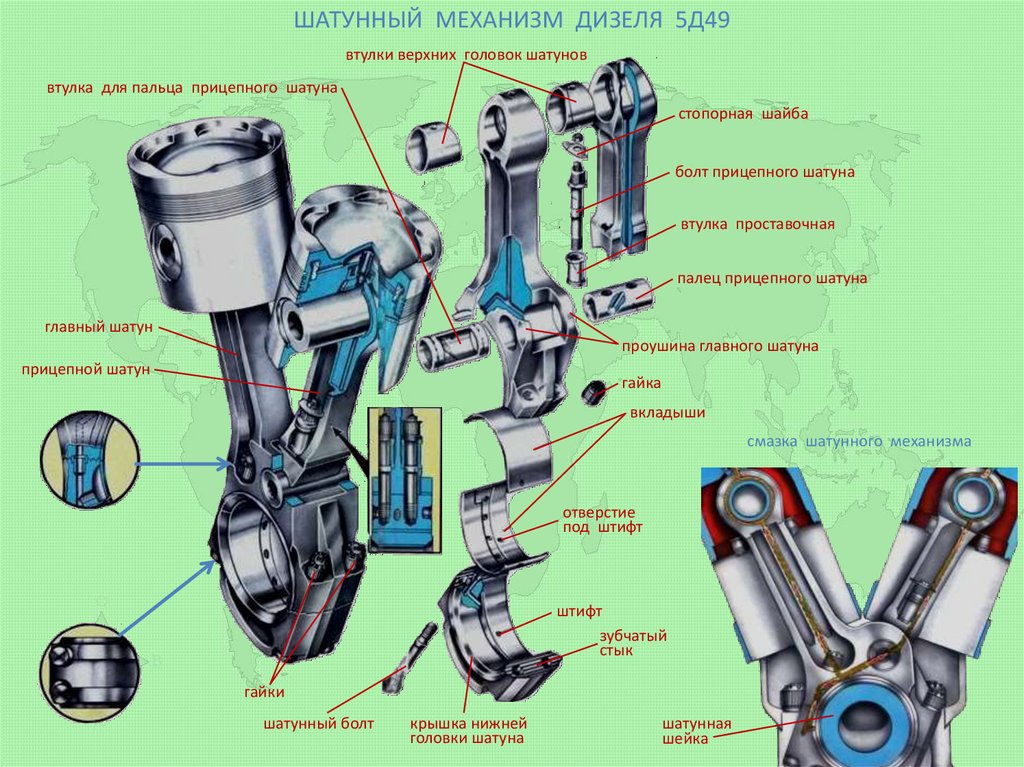

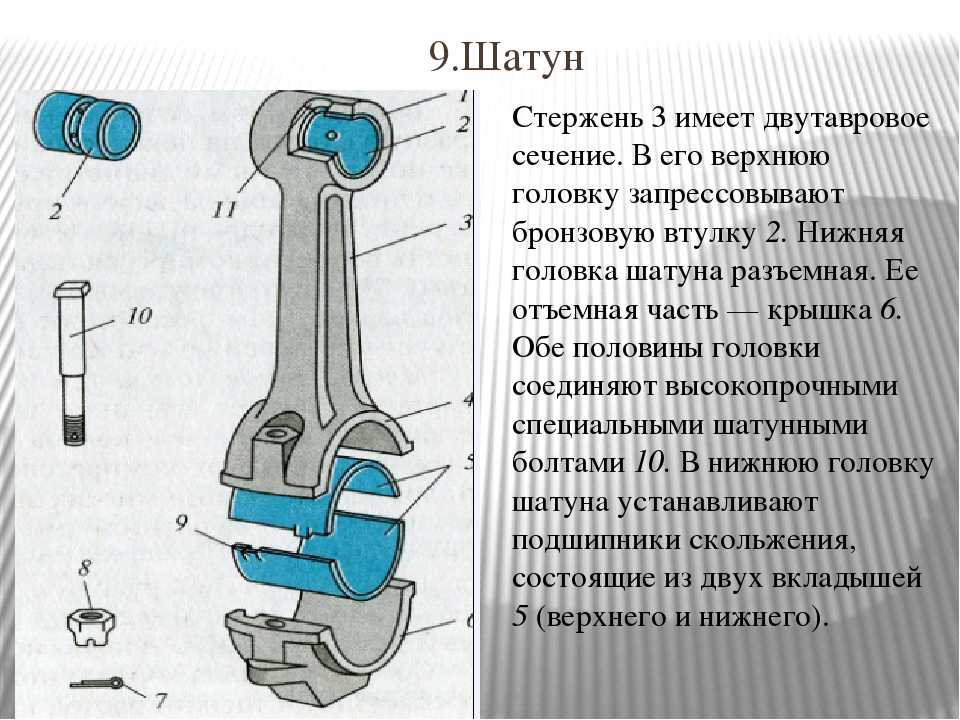

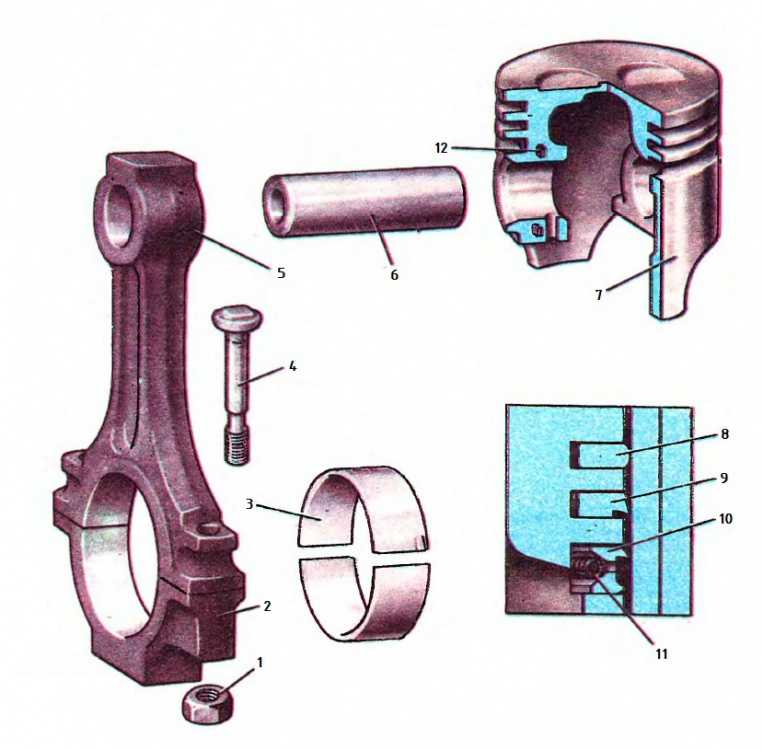

Шатуны и коленчатый вал.

Шатун

соединяет поршень с коленчатым валом.

Он состоит из верхней головки 5, стержня

6 двутаврового сечения и разъемной

нижней головки 3, закрепляемой на шатунной

шейке коленчатого вала. Шатун и его

крышка 1 изготовлены из легированной

или углеродистой стали. В верхнюю головку

шатуна запрессованы одна или две втулки

4 из оловянистой бронзы, а в нижнюю

вставлены тонкостенные стальные вкладыши

8, залитые слоем антифрикционного сплава.

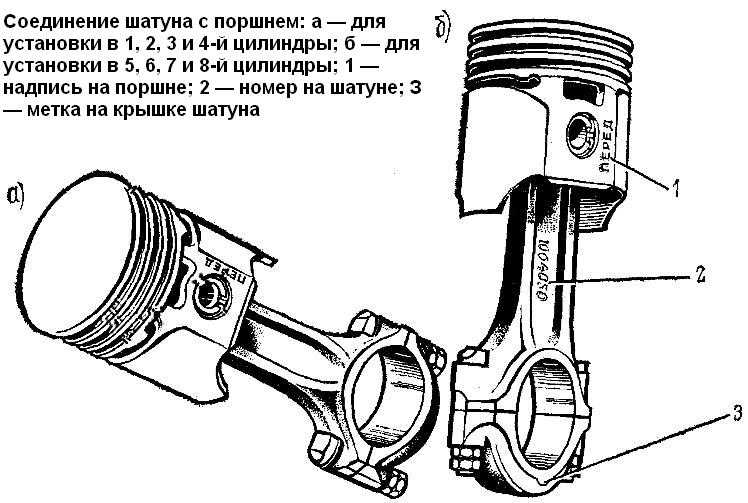

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр. Нижняя головка 3 шатуна и крышка 1 соединяются двумя болтами 7 или шпильками. Под головки болтов кладут специальные стопорные шайбы с усиками, а гайки имеют резьбу, несколько отличающуюся от резьбы на шпильках или болтах, в результате чего гайки самостопорятся, На двигателях старых конструкций они иногда шплинтовались.

Вкладыши двигателя КамАЗ-740 изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Вкладыши шатунных подшипников двигателей. ЗМЗ-24,. ЗМЗ-53 и ЗИЛ-130 выполнены из сталеалюминиевой ленты антифрикционный слой которой представляет собой алюминиевый сплав АМО-1-20.

Коленчатый

вал штампуют из стали или отливают из

магниевого чугуна. Стальные валы при

одинаковых с литыми чугунными валами

размерах шеек и щек имеют большую

прочность, а к преимуществам литых валов

следует отнести их меньшую стоимость,

меньший расход металла при изготовлении,

сокращение числа операций механической

обработки, а также возможность придания

оптимальных форм отдельным элементам

кривошипа, например внутренним полостям

шатунных и коренных шеек.

Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе — их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

Маховик и поддон картера.

Подвеска двигателя.

Маховик

представляет собой массивный диск,

отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала, что особенно важно при малой

частоте вращения, и передает крутящий

момент трансмиссии автомобиля. Изготовлен

маховик из чугуна. На обод маховика

напрессован стальной зубчатый венец,

предназначенный для вращения коленчатого

вала стартером при пуске двигателя.

На некоторых двигателях на маховик наносят метки или запрессовывают в него стальной шарик, по которому устанавливают поршень первого цилиндра в ВМТ и проверяют установку зажигания.

Поддон, или нижняя часть картера, предохраняет от попадания в него пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали или отливают из легкого сплава. Поддон крепится болтами или шпильками, плоскость разъема уплотняется пробковой прокладкой и располагается ниже оси коленчатого вала, что повышает жесткость картера.

Подвеску

двигателя к раме делают в трех или четырех точках.

В качестве опор к блоку двигателя

приворачивают специальные кронштейны

(лапы). Задними опорами иногда служат

лапы картера сцепления или удлинитель

коробки передач. Под опоры устанавливают

резиновые подушки или пружины. Это

уменьшает вибрации двигателя из-за

неравномерности крутящего момента и

неполной уравновешенности вращающихся

масс, смягчает удары, передаваемые от

рамы к двигателю при движении автомобиля

по неровной дороге.

Подвеска двигателя на эластичных опорах имеет ограничители продольного перемещения, их выполняют в виде тяги или скобы. Часто для фиксации двигателя относительно рамы используют реактивные тяги.

Комплектование цилиндро поршневой группы — Авто Брянск

Шатуны подбирают по массе. Разница в массе шатунов, входящих в один комплект, для многих двигателей допускается в пределах 8…15 г. С увеличением массы шатуна допускаемая разница возрастает. В шатунах автомобильных двигателей, кроме того, проверяют и уравновешивают массу нижней и верхней головок.

Поршни подбирают в соответствии с гильзами или цилиндрами блока. Все гильзы и поршни в комплекте должны быть одной размерной группы. Метки Б, С, М или другие размерной группы указаны на днище поршня и на верхнем торце гильзы. Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром. Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Поршневые кольца подбирают нормального или соответствующего ремонтного размера, если цилиндры шлифовали, и подгоняют их по цилиндру и поршню. Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке. Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Рекламные предложения на основе ваших интересов:

Рис. 1. Подбор поршня по цилиндру:

1 — динамометр; 2 — поршень; 3 — лента-щуп.

Одновременно проверяют кольца на плотность прилегания к стенкам цилиндра. Допускается просвет не более чем в двух местах между кольцом и стенкой цилиндра на дуге не более 30° и не ближе 30° от замка.

Кольца с зазором в замке менее допускаемого обрабатывают напильником в стыке до получения нормального зазора. Кольца с большим зазором в замке или с плохим прилеганием к стенкам цилиндра к сборке не допускаются.

При подборе колец по поршню их поочередно прокатывают по канавкам и щупом замеряют зазор между кольцом и стенкой канавки. Если кольцо заедает в канавке или зазор меньше допускаемого, торцевую поверхность кольца шлифуют на листе наждачной бумаги, плотно уложенной на контрольной металлической плите. Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Поршневые пальцы подбирают в соответствии с размерной группой отверстий в бобышках поршня по цвету краски (белый, желтый, черный), нанесенной на бобышки поршня и на торцы пальца. Во втулке верхней головки шатуна смазанный поршневой палец должен легко проворачиваться от руки, не иметь ощутимых поперечных качаний и выпадать из шатуна под действием собственной массы. Номинальный зазор между пальцем и втулкой находится в пределах 0,03…0,06 мм.

Шатунные вкладыши подбирают в соответствии с размерами шатунных шеек коленчатого вала так же, как и коренные.

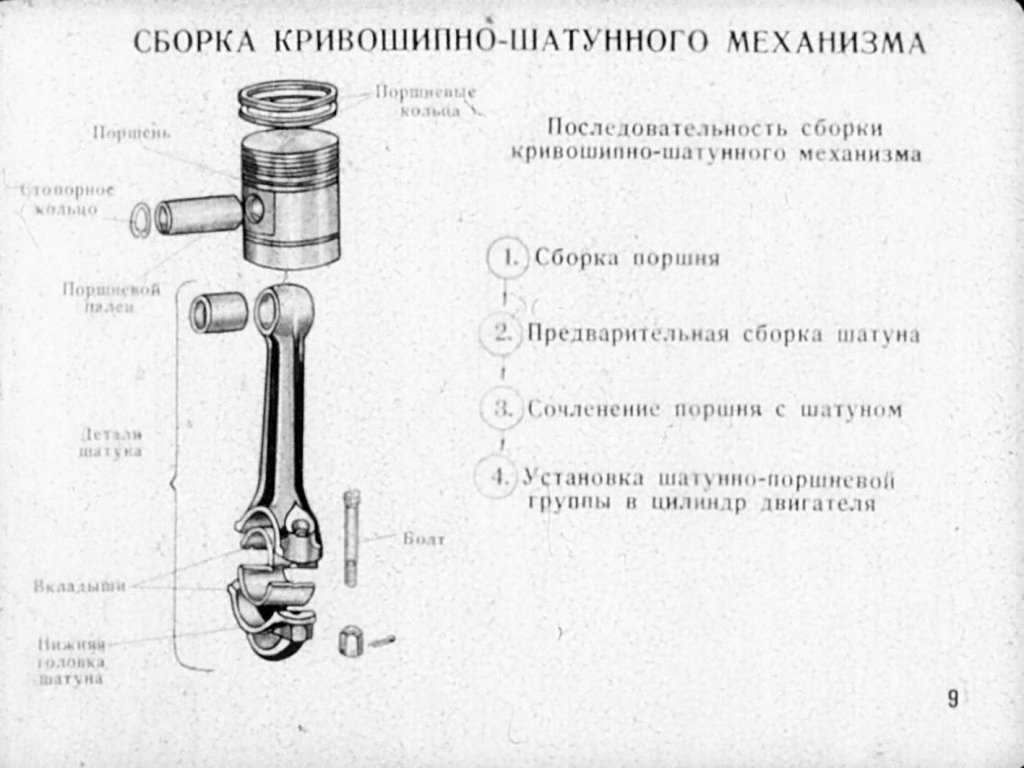

Комплектование и сборка шатунно-поршневой группы ведутся на рабочем месте, оборудованном необходимыми монтажными и контрольно-измерительными приспособлениями.

Перед сборкой скомплектованные детали прополаскивают и продувают сжатым воздухом. Поршень нагревают в специальной духовке до температуры 80…85 °С, соединяют пальцем с шатуном на приспособлении или под прессом, и палец стопорят кольцами.

Собранные поршни с шатунами проверяют по массе. Разница их массы в одном комплекте двигателя не должна превышать допускаемых значений.

Поршневые кольца устанавливают при помощи специальных приспособлений выточкой вверх. Кольца на поршне должны плавно перемещаться в канавках и утопать в них под воздействием собственной массы при поворачивании поршня в горизонтальном положении.

Перед установкой шатуна (в сборе) в блок снимают крышку нижней головки и вкладыш, расставляют на поршне рядом стоящие кольца так, чтобы замки располагались под углом 120° по окружности, но в то же время не находились против отверстия под палец и против выемки в днище поршня.

Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление (оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.

Соединяют шатун с шейкой коленчатого вала и затягивают гайки нормальным усилием затяжки. Точно так же устанавливают остальные шатуны.

Проверяют продольный разбег нижней головки шатуна. Верхняя головка шатуна должна располагаться посередине бобышек поршня и иметь примерно одинаковый зазор между торцами головки шатуна и бобышек поршня. Нормальный зазор в шатунных подшипниках в среднем равен 0,08…0,15 мм. В дизелях днища поршней должны выступать над плоскостью блока в пределах, не превышающих допускаемые техническими условиями. Для двигателя С.МД-14, например, нормальным считается выступление поршней.

Работоспособность отремонтированного двигателя зависит в значительной степени от правильного укомплектования деталей для важнейших его узлов — кривошипно-шатунного и распределительного механизмов.

Поршни комплектуют по весу и по зазору между поршнем и цилиндром блока. Допуск на отклонение веса поршня по чертежу обычно значительно превышает допуск на отклонение веса отдельных поршней в комплекте для одного двигателя. Например, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 г. Поэтому необходимо рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 г. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Например, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 г. Поэтому необходимо рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 г. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Подбор поршней по цилиндрам выполняют селективным способом.

Отнесение поршней к той или иной размерной группе производится по наибольшему фактическому размеру.

Отнесение цилиндров к той или иной размерной группе производится по наименьшему фактическому размеру.

Подобным же образом делят допуски на размерные группы для ремонтных размеров.

Цилиндры одного блока двигателя иногда бывают различных размерных групп. Поэтому и подбираемые по цилиндрам поршни должны быть тех же групп. Подобранные поршни проверяют на свободу их перемещения вдоль цилиндра. Для этого в цилиндр вставляется щуп, представляющий собой стальную ленту строго определенных размеров. Толщина ее для различных марок двигателей различна и находится в пределах 0,06—0,15 мм. После этого в цилиндр вводят поршень днищем вниз и вытягивают щуп. Усилие, необходимое для перемещения щупа, измеряют пружинным динамометром. Величина усилия должна находиться в определенных пределах, различных для разных типов двигателей (обычно от 2 до 5 кГ). Если поршни имеют юбку с разрезом, щуп помещают со стороны, противоположной разрезу.

С целью уменьшения трудоемкости подбора поршни должны быть рассортированы и расставлены на стеллажах по размерным и весовым группам. Кроме того, подбор поршней по весу и по размерам следует производить по возможности параллельно к нескольким блокам с одинаковыми ремонтными или нормальными размерами цилиндров.

Рассмотрим подбор поршневых пальцев к поршням. Сопряжение поршневых пальцев с поршнями из алюминиевого сплава выполняется по неподвижной посадке, с натягом. Детали этого сопряжения по размерам также разделяются на несколько групп. Количество размерных групп устанавливается в зависимости от величины общих допусков на размер пальца и отверстия бобышки поршня с тем, чтобы допуски на размеры деталей в пределах каждой группы не превышали 0,002—0,003 мм. Например, в двигателях ГАЗ и ЗИЛ эта величина равна 0,0025 мм при общем допуске на размер поршневого пальца 0,01 мм. В этом случае при комплектовании деталей одинаковой размерной группы будет обеспечена требуемая посадка для данного сопряжения без подбора.

Общие поля допусков размеров пальца и отверстия в бобышке поршня разбиты на четыре интервала.

Сопряженные детали рассортированы на четыре размерные группы — А, Б, В и Г.Любые две детали одинаковой размерной группы обеспечивают в сопряжении требуемый натяг в пределах 0,0025—0,0075 мм.

Подбор поршневых колец — компрессионных и маслосъемных — осуществляется по зазору в замке и по высоте канавки поршня.

Иногда поршневые кольца не могут быть подобраны без подгонки. Подгонку колец (как и других деталей) целесообразно выполнять в процессе комплектования, учитывая, что на участке комплектования всегда имеется значительное количество деталей разных размеров, что, как правило, позволяет свести подгонку к минимуму. Подгонка требуемого зазора в замке поршневого кольца заключается в опиливании напильником стыковых поверхностей и периодическом контроле щупом зазора в замке. Для удобства контроль зазора нужно выполнять не по цилиндру, а по калибру.

При установке стальных поршневых колец отпадает необходимость подбора колец по высоте канавки. Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Величина зазора между поршневым пальцем и втулкой шатуна находится и пределах 0,004—0,08 мм для разных марок двигателей. Замер этого зазора представляет известные трудности. Поршневой палец должен плавно входить в отверстие втулки под давлением большого пальца руки. Детали перед этим нужно тщательно протереть, а температура их должна быть одинаковой. Представляется целесообразным применять для этого сопряжения селективный подбор. В двигателях ЗИЛ пальцы и отверстия втулки верхней головки шатуна делят на шесть размерных групп с допуском 0,0025 мм и маркируют красками различных цветов.

Комплектование вкладышей коренных и шатунных подшипников по шейкам коленчатого вала производят в соответствии с ремонтными размерами последних.

При комплектовании шатунов кроме диаметра отверстия втулки верхней головки следует учитывать еще вес нижней головки и межосевое расстояние. Вес нижней головки определяется на специальных весах. Допустимые отклонения ее веса в комплекте шатунов, идущих на один двигатель, составляют от 15 до 50 г. При отсутствии специальных весов, позволяющих, производить подбор шатунов по весу нижних головок, шатуны могут быть подобраны по их полному весу; при этом разница в весе шатунов, комплектуемых для одного двигателя, должна быть та же, что и для нижней головки шатуна.

Необходимо учитывать расстояние между осями верхней и нижней головок шатуна, поскольку у части восстановленных шатунов это расстояние оказывается уменьшенным. Вместе с тем радиус кривошипа коленчатого вала после каждого перешлифования шатунных шеек изменяется в другую сторону — увеличивается на 0,1—0,2 мм, компенсируя укорочение шатунов.

Увеличение радиуса кривошипа коленчатого вала объясняется следующими обстоятельствами. В результате преобладающего действия инерционных сил шатунные шейки изнашиваются больше со стороны оси коленчатого вала. С целью снятия наименьшего припуска при перешлифовании шатунных шеек их ось смещают в направлении от оси коленчатого вала. Это снижает трудоемкость операции перешлифования, а также повышает общий срок службы коленчатого вала.

Практически отклонение этих двух размеров — длины шатунов и радиусов кривошипов — неодинаково. В результате этого получается большая неравномерность степени сжатия в отдельных цилиндрах, чем в новом двигателе (вследствие неодинакового положения отдельных поршней в верхней мертвой точке). Это приводит к неравномерной работе двигателя. Для устранения данного явления все шатуны по межосевому расстоянию делят на несколько размерных групп, с тем чтобы на двигатель устанавливались шатуны одной группы. Кроме того, желательно шатуны, имеющие меньшее межосевое расстояние, комплектовать с валами, шейки которых неоднократно подвергались перешлифованию, т. е. имеют более высокие номера ремонтных размеров.

е. имеют более высокие номера ремонтных размеров.

Рекомендуется также применять селективный подбор таких сопряжений, как клапан — направляющая втулка, толкатель-отверстие в направляющих (или в блоке), корпус масляного насоса — шестерни масляного насоса (по высоте), ось шестерни масляного насоса — отверстие корпуса масляного насоса.

Шестерни распределительного механизма подбирают по величине бокового зазора между зубьями. Измерять зазор можно несколькими способами.

Не нашли то, что искали? Воспользуйтесь поиском:

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02. 0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125. 0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80. 90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

Рисунок 15. — Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16. — Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

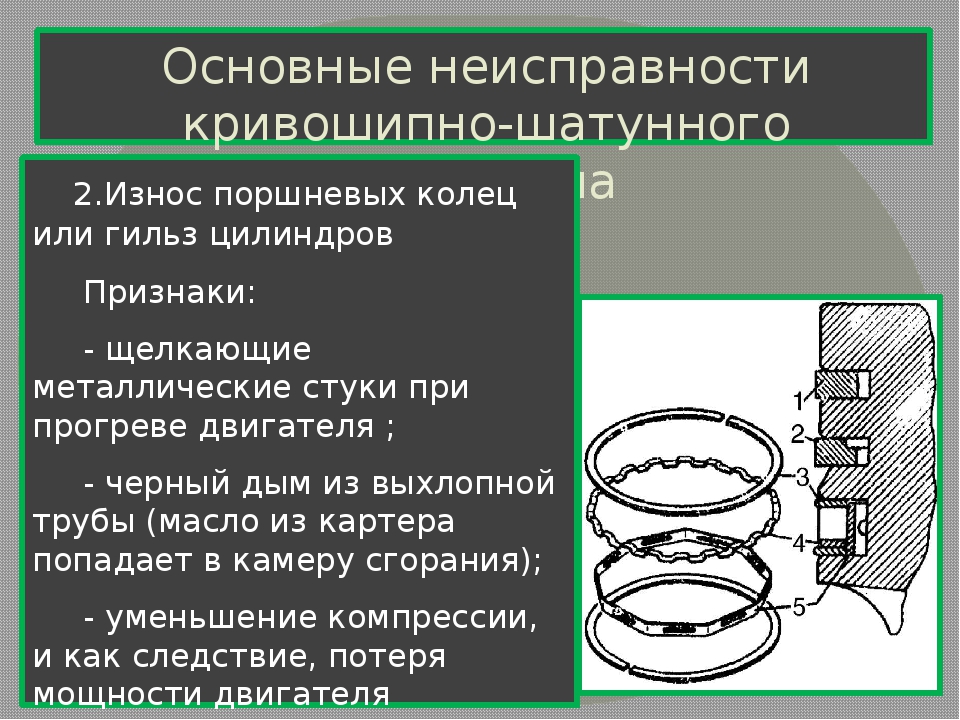

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники. – М.: Агромиздат, 1988. — 254 с.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

– Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982. — 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80, -82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14, -17, -18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Дата добавления: 2018-02-15 ; просмотров: 2043 ; ЗАКАЗАТЬ РАБОТУ

2013 Husqvarna Motorcycles Parts Finder Diagrams

*#REQ указывает общее количество деталей, использованных для завершения сборки. Цена указана за штуку. Закажите общее количество деталей, необходимых для ремонта.

Фильтр:

| Артикул № | Деталь № | Описание | #Req | Цена | ||

|---|---|---|---|---|---|---|

| 1 | 7722571 | ЦИЛИНДР С ПОРШНЕВОЙ ГРУППОЙ

Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами. Для получения более подробной информации свяжитесь с нами. | 1 | Звонок для информации | ||

| 1 | 8526429 | ЦИЛИНДР С ПОРШНЕВОЙ ГРУППОЙ | 1 | 970,89 долларов США | ||

| 2 | 9 | 9 | ИГЛЬНЫЙ ШТИФТ DIN 5402-3 B 5X10 G | 2 | 0,54 доллара США | |

| 3 | 7715466 | КОМПЛЕКТ ПРОКЛАДОК ЦИЛИНДРА (450)

Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами. Для получения более подробной информации свяжитесь с нами. | 1 | Звонок для информации | ||

| 4 | 7715432 | КОМПЛЕКТ ПОРШНЯ ГРУППА 1 (4 Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами. | 1 | Звонок для информации | ||

| 4 | 7719431 | КОМПЛЕКТ ПОРШНЯ ГРУППА 2 (4 | 1 | 447,22 доллара США | ||

| 5 | 8520291 | стопорное кольцо 20X1,6 | 2 | 0,97 доллара США | ||

| 6 | 7700555 | ПОРШНЕВОЙ ПАЛЬЦ D=20X50 | 1 | $5,92 | ||

| 7 | 9906626 | ВИНТ С ГОЛОВКОЙ ЦИЛИНДРА DIN 6912 M | 2 | 3,23 доллара США |

Ссылка # 1

Часть # 7722571

Описание

ЦИЛИНДР С ПОРШНЕВОЙ ГРУППОЙ

Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами.

Для получения более подробной информации свяжитесь с нами.

#Требуется 1

Цена Звонок для информации

Ссылка # 1

Часть # 8526429

Описание ЦИЛИНДР С ПОРШНЕВОЙ ГРУППОЙ

#Требуется 1

Цена 970,89 долларов США

Ссылка # 2

Часть # 9

Описание ИГЛЬНЫЙ ШТИФТ DIN 5402-3 B 5X10 G

#Требуется 2

Цена 0,54 доллара США

Ссылка # 3

Часть # 7715466

Описание

КОМПЛЕКТ ПРОКЛАДОК ЦИЛИНДРА (450)

Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами.

Для получения более подробной информации свяжитесь с нами.

#Требуется 1

Цена Звонок для информации

Ссылка # 4

Часть # 7715432

Описание КОМПЛЕКТ ПОРШНЯ ГРУППА 1 (4 Этот товар снят с производства и может быть недоступен. Для получения более подробной информации свяжитесь с нами.

#Требуется 1

Цена Звонок для информации

Ссылка # 4

Часть # 7719431

Описание КОМПЛЕКТ ПОРШНЯ ГРУППА 2 (4

#Требуется 1

Цена 447,22 доллара США

Ссылка # 5

Часть # 8520291

Описание стопорное кольцо 20X1,6

#Требуется 2

Цена 0,9 доллара США7

Ссылка # 6

Часть # 7700555

Описание ПОРШНЕВОЙ ПАЛЬЦ D=20X50

#Требуется 1

Цена $5,92

Ссылка # 7

Часть # 9906626

Описание ВИНТ С ГОЛОВКОЙ ЦИЛИНДРА DIN 6912 M

#Требуется 2

Цена 3,23 доллара США

Подбор поршня к цилиндру.

Ремонт поршневой группы

Ремонт поршневой группыПодбор поршня к цилиндру. Ремонт поршневой группы

Ремонтируем двигатель

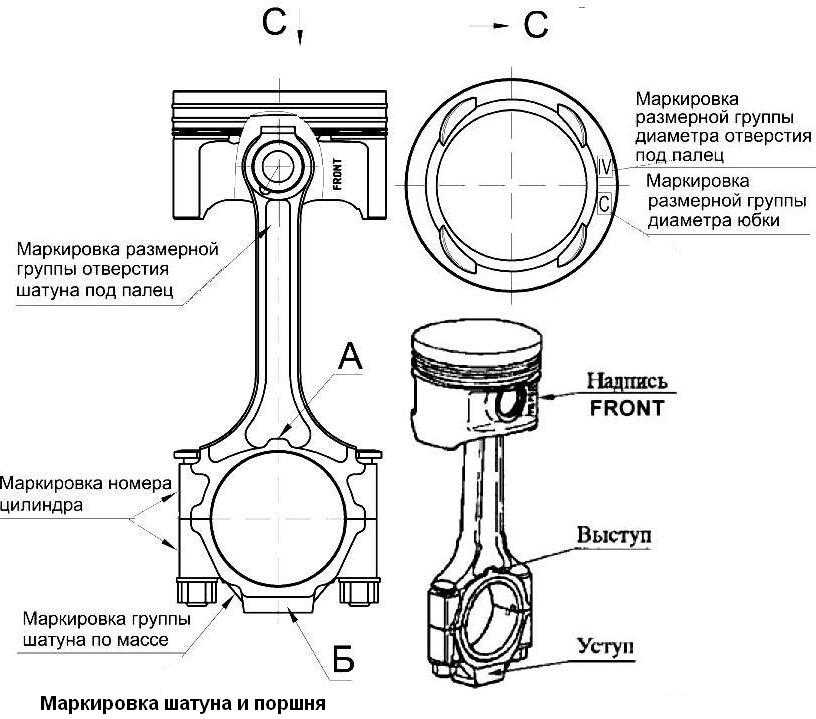

Перед установкой новых поршней на двигатель следует внимательно изучить их маркировку и подобрать их таким образом, чтобы они полностью совпадали по классу и массе. Все маркировки выбиты на днище поршня.

Маркировка поршней и шатунов;

Во-первых, поршни могут различаться по внешнему диаметру. Существует пять классов: A,B,C,D,E. Разница в диаметре между соседними классами составляет 0,01 мм. Так как снаружи поршень имеет сложную форму, то измерять его диаметр необходимо только в плоскости, которая перпендикулярна поршневому пальцу — на расстоянии 51,5 мм от днища поршня.

Во-вторых, поршни делятся по диаметру отверстия под поршневой палец. Различают три класса: класс 1, класс 2 и класс 3. Шаг между ними 0,004 мм. В соответствии с этим также имеются маркировки в виде цветных полосок на концах поршневых пальцев. Синяя метка означает, что поршневой палец относится к первому классу, зеленая – ко второму, красная – к третьему. Различают три группы поршней по весу: нормальный, плюс 5 грамм, минус 5 грамм. На один двигатель поршни должны устанавливаться только с одинаковыми значениями массы. Что касается поршней ремонтных размеров, то они изготавливаются с увеличенным наружным диаметром и бывают двух типов: диаметр первых увеличен на 0,4 мм, вторых — на 0,8 мм. Величине 0,4 мм соответствует штамп в виде треугольника на днище поршня, а величине 0,8 мм – квадрат. Кольца ремонтного размера имеют одинаковые отличия в размерах и имеют маркировку «40» и «80» соответственно.

Различают три группы поршней по весу: нормальный, плюс 5 грамм, минус 5 грамм. На один двигатель поршни должны устанавливаться только с одинаковыми значениями массы. Что касается поршней ремонтных размеров, то они изготавливаются с увеличенным наружным диаметром и бывают двух типов: диаметр первых увеличен на 0,4 мм, вторых — на 0,8 мм. Величине 0,4 мм соответствует штамп в виде треугольника на днище поршня, а величине 0,8 мм – квадрат. Кольца ремонтного размера имеют одинаковые отличия в размерах и имеют маркировку «40» и «80» соответственно.

Также на днище поршня нанесено клеймо в виде стрелки 2). Он служит направляющей при установке в цилиндр двигателя и должен быть направлен в сторону привода распределительного вала.

Еще одна маркировка, которая призвана помочь нам при сборке двигателя, это номера на шатунах и крышках. Они указывают номер цилиндра, в котором они установлены, и обязательно должны совпадать, так как шатуны обрабатываются вместе с крышками и не взаимозаменяемы.

Для новых деталей зазор между цилиндром и поршнем должен быть 0,025-0,045 мм. Это достигается установкой поршней того же класса, что и цилиндры. При сильном износе деталей максимальная величина зазора, которую можно допустить, составляет 0,15 мм. При большем значении нужно подобрать новые поршни. Поршни классов А, С и Е выпускаются в качестве запасных частей. Учитывая небольшое перекрытие по размерам, этих трех классов вполне достаточно для подбора поршней к абсолютно любому цилиндру при ремонте двигателя. Так, например, поршень класса «С» подходит для цилиндров классов «В» и «D», или изношенных цилиндров класса «А» и «В»

На днище поршня имеется обозначение поршневой группы по диаметру юбки, на передней части поршня — ремонтная группа и ремонтный размер поршня. Для облегчения индивидуального подбора поршней к цилиндрам каждый из размеров ремонтной группы разбит на размерные группы, в которых размеры поршней по диаметру юбки следуют через 0,01 мм. Все операции по подбору поршней к цилиндрам необходимо проводить при температуре окружающей среды 17. ..23°С.

..23°С.

Для облегчения индивидуального подбора поршневых пальцев поршни разделены на четыре размерные группы по диаметру отверстия под поршневой палец. Маркировка размерной группы по диаметру отверстий под поршневой палец осуществляется нанесением краски на бобышку поршня.

При замене поршней без замены гильзы цилиндра верхнюю кромку (плечо) гильзы, образовавшуюся в результате износа гильзы под верхним поршневым кольцом, целесообразно обработать скребком или тонкой щеткой. шлифовальный круг с зернистостью, устанавливаемый на пневматическую или электрическую дрель.

Поршни к цилиндрам следует подбирать так, чтобы зазор между стенкой цилиндра и юбкой поршня был 0,03…0,05 мм. Зазор определяют зондовой лентой толщиной 0,08 мм, шириной 10…13 мм и длиной не менее 200 мм. Зондовую ленту протягивают через зазор между поршнем и цилиндром при неподвижном поршне с усилием 25…45 Н, при этом поршень должен быть повернут дном вниз, а зондовая лента должна находиться в плоскости, перпендикулярной оси отверстия под поршневой палец. Подбор поршней может осуществляться без выпрессовки втулок из блока или после их выпрессовки. После подбора поршней под гильзы цилиндров необходимо выбить порядковые номера цилиндров на днищах поршней.

Подбор поршней может осуществляться без выпрессовки втулок из блока или после их выпрессовки. После подбора поршней под гильзы цилиндров необходимо выбить порядковые номера цилиндров на днищах поршней.

Посадка пальца в бобышках поршня выполняется с натягом 0,0025…0,0075 мм. Допуск цилиндричности штифта составляет 0,00125 мм по радиусу. Стопорные кольца поршневого пальца должны устанавливаться в канавки поршня с некоторым натягом, т.е. они не должны проворачиваться от руки. Кольца, потерявшие эластичность, подлежат замене.

Шатуны

Нижняя головка шатуна обрабатывается в сборе с крышкой, поэтому при разборке, осмотре и сборке следует соблюдать комплектность шатуна и крышки шатуна. Крышки шатунов центрируются на шлифованных поверхностях болтов шатуна. Ремонт верхней головки шатуна обычно заключается в выпрессовке, запрессовке и растачивании втулки. Усилие запрессовки втулки должно быть не менее 7000 Н. При ремонте верхней головки шатуна размеры втулки и пальца должны соответствовать размерам, рекомендованным заводом-изготовителем. Для подбора пары поршневой палец — шатун размеры верхней головки шатуна (диаметр отверстия под втулку) разбиты на размерные группы, отличающиеся друг от друга на 0,0025 мм.

Для подбора пары поршневой палец — шатун размеры верхней головки шатуна (диаметр отверстия под втулку) разбиты на размерные группы, отличающиеся друг от друга на 0,0025 мм.

Рис. Подборка поршня к гильзе с помощью ленточного щупа:

а — гильза запрессована в блок цилиндров; б — гильза выпрессована из блока цилиндров

Сборка шатунно-поршневой группы

Для сборки шатуна с поршнем необходимо совместить поршневой палец с втулками верхней головки шатуна и бобышками поршня. Для соединения с шатуном поршень нагревают в масле или в электронагревателе до температуры 55 °С. При этом палец в отверстие нагретой бобышки поршня должен входить плавно от усилия большого пальца правой руки. В таком соединении после охлаждения поршня появляется необходимый предварительный натяг 0,0025…0,0075 мм.

Затем нужно проверить серийные номера поршней и шатунов. Шатун закрепляется в тисках, устанавливается поршень, их соединение фиксируется пальцем. Поршень в сборе с шатуном должен быть установлен так, чтобы метка на днище поршня была направлена в сторону передней части двигателя. Выбитая на шатуне бобышка для левой группы цилиндров также должна быть направлена в сторону передней части двигателя, т.е. в одну сторону с меткой на поршне. Для правой группы цилиндров при сборке поршня с шатуном бобышка шатуна должна быть направлена в сторону задней части двигателя, а метка на днище поршня — в сторону передней части.

Поршень в сборе с шатуном должен быть установлен так, чтобы метка на днище поршня была направлена в сторону передней части двигателя. Выбитая на шатуне бобышка для левой группы цилиндров также должна быть направлена в сторону передней части двигателя, т.е. в одну сторону с меткой на поршне. Для правой группы цилиндров при сборке поршня с шатуном бобышка шатуна должна быть направлена в сторону задней части двигателя, а метка на днище поршня — в сторону передней части.

После соединения и проверки шатунно-поршневой группы зафиксируйте палец в бобышках поршня стопорными кольцами, затем тщательно протрите пальцы, подобранные по канавкам и подогнанные к поршневым кольцам цилиндров, и установите их на поршни с помощью специального инструмента . Поршни в сборе с шатуном необходимо проверять на весу. Детали комплекта, устанавливаемого на один двигатель, не должны отличаться по массе более чем на 12 г, т. е. шатуны должны соответствовать по массе одной группе. Для установки поршней с шатунами в блоки цилиндров выполните следующие операции:

- перевернуть блок цилиндров, установить на подставку вертикально, лицевой стороной вверх;

- последовательно поочередно брать поршни с шатунами в сборе;

- тщательно протереть салфеткой ложе под вкладышами в нижней головке шатуна;

- отвернуть гайки и снять крышку шатуна;

- установите шток поршня.

Затем необходимо проверить и продуть отверстие в нижней головке шатуна, служащее для разбрызгивания масла на стенки цилиндра, вставить вкладыши в шатун и в крышку, протереть верхние вкладыши шатуна и поршень салфеткой, установить кольца на поршень внутренней выемкой вверх, развести места соединения компрессионных колец по окружности поршня примерно на 120°. После установки разомкните стыки компрессионных колец на 180°.

Далее протрите салфеткой гильзы цилиндров блока и шатунную шейку, смажьте поверхность шатунного подшипника, поршень, поршневые кольца и гильзы цилиндра чистым маслом, используемым для двигателя, вставьте поршень с соединительной шатун в цилиндр, направляя метку на днище поршня к передней части двигателя с помощью специального приспособления, довести шатунные вкладыши до шейки коленчатого вала, перемещая поршень по цилиндру деревянной оправкой, смазать шейку вала маслом и прикрутите к ней нижнюю головку, снимите предохранительные наконечники с шатунных болтов и установите на место нижнюю крышку шатуна, закрепив ее шатунными гайками.

Перед завершением сборки необходимо проверить общий осевой зазор между концами шатунов и шатунной шейкой коленчатого вала с помощью щупа и окончательно затянуть болты шатунных подшипников динамометрическим ключом. После затяжки каждой пары шатунных подшипников проверните коленчатый вал. Крутящий момент вращения вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 100 Н·м. Аналогичные операции необходимо провести при установке остальных поршней с шатунами в цилиндры.

- нагар на днище и в канавках под кольца;

- трещины и царапины на стенах; износ диаметра

- ;

- износ канавок под поршневые кольца;

- износ отверстий в бобышках.

Нагар удаляют с днища тупым металлическим скребком или металлической щеткой, предварительно смочив нагар керосином.

Нагар из канавок удаляется специальным инструментом. Наличие трещин в поршне определяют на слух, для чего поршень берут за головку, а по металлическому предмету юбки наносят легкие удары. Глухой, дребезжащий звук указывает на наличие трещин.

Глухой, дребезжащий звук указывает на наличие трещин.

Рис. Устройство для удаления нагара из поршневых канавок.

Поршни с износом большого диаметра, трещинами и глубокими царапинами подлежат замене. Изношенные канавки поршневых колец можно обработать под кольца большей высоты на токарном станке с помощью приспособления, представляющего собой кольцо с наружным диаметром, равным внутреннему центрирующему ремню поршня. На кольцо, установленное в патроне станка, надевается поршень и фиксируется рым-болтом. Рым-болт соединен с поршнем посредством поршневого пальца и проходит через шпиндель станка. С обратной стороны болт закреплен гайкой. Канавки на поршне следует обрабатывать с учетом установленных ремонтных размеров поршневых колец.

Рис. Поршневая установка для накатки поршневых канавок:

1 — поршневой палец; 2 — регулировочное кольцо; 3 — рым-болт; 4 — гайка; 5 — шпиндель станка; 6 — станочный патрон.

Изношенные отверстия в бобышках ремонтируются путем их рассверливания под увеличенный диаметр поршневого пальца скользящей разверткой с направляющим хвостовиком. Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси штифта с осью поршня; поэтому после развертывания необходимо проверить перпендикулярность осей на специальном приспособлении.

Применение коротких разверток недопустимо, так как это легко приводит к нарушению перпендикулярности оси штифта с осью поршня; поэтому после развертывания необходимо проверить перпендикулярность осей на специальном приспособлении.

Рис. Проверка перпендикулярности оси поршневого пальца.

Поршень надевается на палец устройства и перемещается вплотную к рейке. При этом индикаторный штифт, закрепленный на рейке, соприкасается с поршнем, а индикаторная стрелка будет давать определенное отклонение. Заметив показания индикатора, поршень вынимают и другой стороной надевают на палец. Разница в показаниях индикатора не должна превышать 0,05 мм. В противном случае поршень необходимо отклонить.

Подбор поршней

Подбор поршней осуществляется в соответствии с ремонтными размерами цилиндров. На его днище выбита цифра увеличения диаметра поршня. Каждый поршень подбирается индивидуально для цилиндра для получения необходимого зазора. Величина зазора определяется протягиванием щуповой ленты между поршнем и цилиндром с помощью динамометра со стороны, противоположной срезу юбки. Усилие на динамометре при перемещении зонда через зазор должно находиться в установленных пределах.

Величина зазора определяется протягиванием щуповой ленты между поршнем и цилиндром с помощью динамометра со стороны, противоположной срезу юбки. Усилие на динамометре при перемещении зонда через зазор должно находиться в установленных пределах.

Рис. Проверка зазора между поршнем и цилиндром:

1 — динамометр; 2 — зондовая лента.

При отсутствии щуповой ленты поршень подбирается таким образом, чтобы он свободно проходил по всей длине цилиндра при легком нажатии рукой, но не смещался от собственного веса при вертикальном положении цилиндра. Помимо зазора, при подборе поршней учитывается и их масса. Разница в весе алюминиевых поршней одного комплекта должна быть не более 5 г.

Подбор поршневых колец

В случае износа поверхности колец и потери эластичности кольца заменяются новыми ремонтными размерами, соответствующими ремонтному размеру поршня и цилиндра. Номер ремонтного увеличения диаметра поршневого кольца выбит на его торцевой поверхности возле замка. Новое кольцо подбирается по цилиндру и поршню.

Новое кольцо подбирается по цилиндру и поршню.

Рис. Проверка зазора в стыке поршневых колец.

Для подбора кольца на цилиндр необходимо установить его в цилиндр, совместить с поршнем и измерить зазор в стыке щупом. Если зазора нет или он небольшой, то подпилить стык напильником до нормального размера. Если зазор больше нормы, то кольцо для этого цилиндра не подходит.

Рис. Измерение зазора в канавке поршневого кольца.

Для подбора кольца на поршень его необходимо сначала «прокатить» по канавке поршня, а затем измерить зазор в канавке поршневого кольца щупом. При заклинивании кольца в канавке или с небольшим зазором торцевую часть кольца шлифуют вручную на листовой наждачной бумаге, закрепленной на плоской деревянной плите.

Эластичность колец проверяется на специальном приборе. При этом величина нагрузки должна соответствовать зазору в стыке кольца, установленного в цилиндре.

Рис. Проверка эластичности поршневого кольца.

Ремонт поршневого пальца

Поршневые пальцы с износом в диаметре более 0,5 мм подлежат замене, а с износом менее 0,5 мм восстанавливаются шлифовкой до меньшего размера (если палец был ремонтного размера с запасом), хромирование или расширение.

Палец шлифуют на круглошлифовальном или токарном станке с помощью специального опорно-шлифовального приспособления. Это устройство состоит из электродвигателя с шлифовальным камнем, закрепленным в опоре токарного станка.

Рис. Удлинитель поршневого пальца:

1 — оправка; 2 — матрица; 3 — поршневой палец; 4 — основание.

Исходный размер пальца восстанавливается хромированием или разводкой. Распределение осуществляется в специальном устройстве, состоящем из основания, матрицы и оправки (пуансона). Палец нагревается до температуры 800-900°С и устанавливается в матрицу, затем внутри пальца под давлением пресса или ударами молотка забивают оправку. Матрица ограничивает расширение пальца и придает ему правильную форму. После развальцовки палец закаливается в масле с последующим отпуском и шлифовкой до номинального размера.

Матрица ограничивает расширение пальца и придает ему правильную форму. После развальцовки палец закаливается в масле с последующим отпуском и шлифовкой до номинального размера.

Подбирается отремонтированный или новый поршневой палец по отверстиям втулки шатуна и бобышки поршня.

Особенности устройства

Комплектация и сборка поршня с шатуном двигателя ВАЗ

Поршень изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения приработки. Юбка поршня в поперечном сечении овальная, но коническая по высоте. По этой причине крайне важно измерять диаметр поршня только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. По этой причине для правильной установки поршня в цилиндр возле отверстия под поршневой палец имеется метка ʼʼПʼʼ, которую необходимо повернуть в сторону передней части двигателя.

Ремонтный размер поршней с 1986 ᴦ. для всех моделей двигателей изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. До 1986 года ᴦ. выпускались поршни следующих ремонтных размеров: для двигателей 2101 и 2103 — с увеличением 0,2; 0,4 и 0,6 мм; для 2105 и 21011 — с увеличением 0,4 и 0,7 мм.

Поршневые кольца из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо — скребкового типа (с подрезом наружной поверхности), фосфатированное. Маслосъемное кольцо имеет прорези для слива масла из цилиндра и внутреннюю винтовую пружину (расширитель).

Палец поршневой — стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун — стальной, кованый, с разъемной нижней головкой, в которой установлены вкладыши шатунных подшипников. Шатун обрабатывается вместе с крышкой, поэтому при сборке номера на шатуне и крышке должны совпадать.

Расчетный зазор между поршнем и цилиндром (для новых деталей) 0,05-0,07 мм. Определяется измерением цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) составляет 0,15 мм. Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни делятся на пять классов (А, В, С, D, Е) через 0,01 мм, а по диаметру отверстия под поршневой палец — на три класса через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (номер) выбиты на днище поршня.

В том случае, если б/у двигатель имеет зазор больше 0,15 мм, крайне важно произвести повторную подборку поршней к цилиндрам так, чтобы зазор был максимально приближен к расчетному.

Поршни классов А, С, Е поставляются в качестве запасных частей. Этих классов достаточно для подбора поршня для любого цилиндра при ремонте двигателя, так как поршни и цилиндры делятся на классы с небольшим перекрытием по размерам.

Сборка . Перед сборкой подцепите палец к поршню и шатуну. Для новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. Для бывших в употреблении деталей для правильного сопряжения крайне важно, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна простым нажатием большого пальца и не выпадал из него. Замените раскрывающийся палец другим из следующей категории. Если в поршень был вставлен палец третьей категории, то замените поршневой палец и шатун.

Сборка шатунно-поршневой группы производится в порядке, обратном разборке. После установки поршневого пальца смажьте его моторным маслом через отверстия в бобышках поршня. Установите поршневые кольца в следующем порядке. Смажьте поршневые канавки и поршневые кольца моторным маслом. Расположите поршневые кольца так, чтобы стопор верхнего компрессионного кольца находился под углом 45° к оси поршневого пальца, стопор нижнего компрессионного кольца находился под углом примерно 180° к оси стопора верхнего компрессионного кольца, а маслосъемное кольцо 1 замок находится под углом примерно 90° к оси поршневого пальца. замок верхнего компрессионного кольца Установите нижнее компрессионное кольцо выточкой вниз. Если кольцо имеет маркировку ʼʼTopʼʼ или ʼʼTOPʼʼ, то устанавливайте кольцо маркировкой вверх (к днищу поршня). Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался на стороне, противоположной замку кольца.

замок верхнего компрессионного кольца Установите нижнее компрессионное кольцо выточкой вниз. Если кольцо имеет маркировку ʼʼTopʼʼ или ʼʼTOPʼʼ, то устанавливайте кольцо маркировкой вверх (к днищу поршня). Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался на стороне, противоположной замку кольца.

Особенности устройства

Комплектация и сборка поршня с шатуном двигателя ВАЗ

Поршень Изготовлен из алюминиевого сплава и покрыт слоем олова для улучшения приработки. Юбка поршня имеет овальное сечение и коническую высоту. Поэтому диаметр поршня необходимо измерять только в плоскости, перпендикулярной поршневому пальцу и на расстоянии 52,4 мм от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Поэтому для правильной установки поршня в цилиндре возле отверстия под поршневой палец имеется метка «Р», которую необходимо повернуть в сторону передней части двигателя.

Ремонтный размер Поршни с 1986 года для всех моделей двигателей изготавливаются с увеличенным наружным диаметром на 0,4 и 0,8 мм. До 1986 года выпускались поршни следующих ремонтных размеров: для двигателей 2101 и 2103 — с увеличением 0,2; 0,4 и 0,6 мм; для 2105 и 21011 — с увеличением 0,4 и 0,7 мм.

Поршневые кольца из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо скребкового типа (с канавкой на наружной поверхности), фосфатированное. Маслосъемное кольцо имеет прорези для слива масла из цилиндра и внутреннюю винтовую пружину (расширитель).

Палец поршневой — стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня.

Шатун — стальной, кованый, с разъемной нижней головкой, в которой установлены вкладыши шатунных подшипников. Шатун обрабатывается вместе с крышкой, поэтому при сборке номера на шатуне и крышке должны совпадать.

Расчетный зазор между поршнем и цилиндром (для новых деталей) 0,05-0,07 мм. Определяется измерением цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) составляет 0,15 мм.

Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу на расстоянии 52,4 мм от днища поршня.

По наружному диаметру поршни делятся на пять классов (А, В, С, D, Е) через 0,01 мм, а по диаметру отверстия под поршневой палец — на три класса через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (номер) выбиты на днище поршня.

Если используемый в эксплуатации двигатель имеет зазор более 0,15 мм, то необходимо произвести повторную подборку поршней к цилиндрам так, чтобы зазор был максимально приближен к расчетному.

Поршни классов А, С, Е поставляются в качестве запасных частей. Этих классов достаточно, чтобы выбрать поршень для любого цилиндра при ремонте двигателя, поэтому

как поршни и цилиндры разбиты на классы с небольшим совпадением размеров.