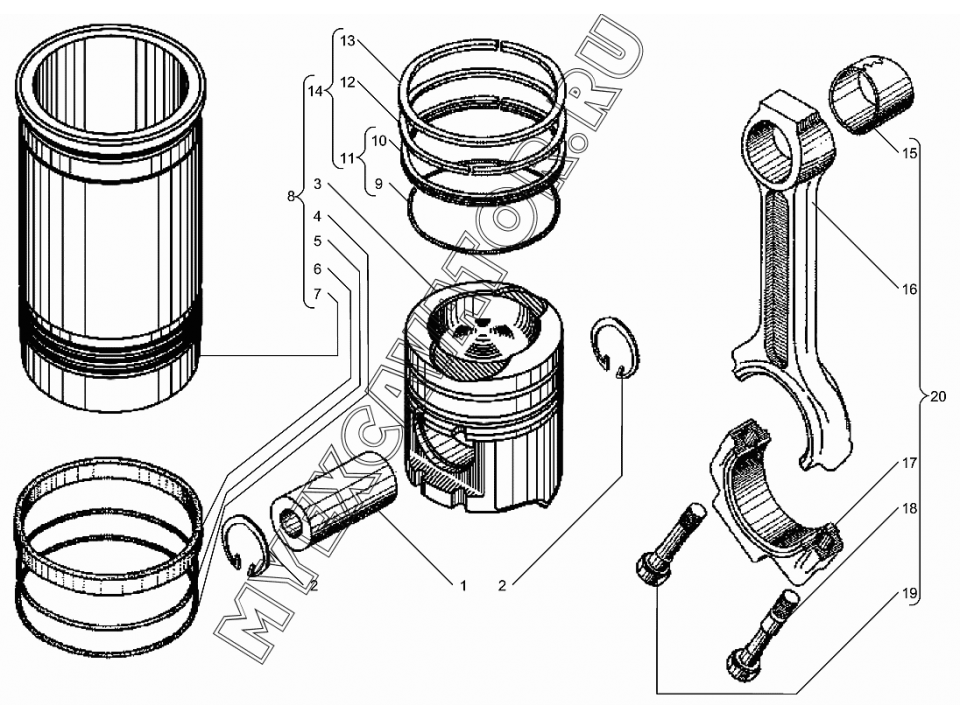

Комплектование, сборка и установка шатунно-поршневой группы

Категория:

Ремонт тракторов и автомобилей

Публикация:

Комплектование, сборка и установка шатунно-поршневой группы

Читать далее:

Комплектование, сборка и установка шатунно-поршневой группы

Шатуны подбирают по массе. Разница в массе шатунов, входящих в один комплект, для многих двигателей допускается в пределах 8…15 г. С увеличением массы шатуна допускаемая разница возрастает. В шатунах автомобильных двигателей, кроме того, проверяют и уравновешивают массу нижней и верхней головок.

Поршни подбирают в соответствии с гильзами или цилиндрами блока. Все гильзы и поршни в комплекте должны быть одной размерной группы. Метки Б, С, М или другие размерной группы указаны на днище поршня и на верхнем торце гильзы. Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром.

Поршневые кольца подбирают нормального или соответствующего ремонтного размера, если цилиндры шлифовали, и подгоняют их по цилиндру и поршню. Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке.

Рекламные предложения на основе ваших интересов:

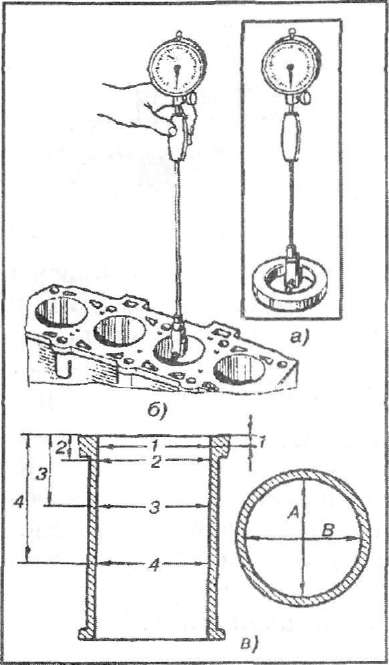

Рис. 1. Подбор поршня по цилиндру:

1 — динамометр; 2 — поршень; 3 — лента-щуп.

Одновременно проверяют кольца на плотность прилегания к стенкам цилиндра. Допускается просвет не более чем в двух местах между кольцом и стенкой цилиндра на дуге не более 30° и не ближе 30° от замка.

Кольца с зазором в замке менее допускаемого обрабатывают напильником в стыке до получения нормального зазора. Кольца с большим зазором в замке или с плохим прилеганием к стенкам цилиндра к сборке не допускаются.

При подборе колец по поршню их поочередно прокатывают по канавкам и щупом замеряют зазор между кольцом и стенкой канавки. Если кольцо заедает в канавке или зазор меньше допускаемого, торцевую поверхность кольца шлифуют на листе наждачной бумаги, плотно уложенной на контрольной металлической плите. Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Поршневые пальцы подбирают в соответствии с размерной группой отверстий в бобышках поршня по цвету краски (белый, желтый, черный), нанесенной на бобышки поршня и на торцы пальца. Во втулке верхней головки шатуна смазанный поршневой палец должен легко проворачиваться от руки, не иметь ощутимых поперечных качаний и выпадать из шатуна под действием собственной массы. Номинальный зазор между пальцем и втулкой находится в пределах 0,03…0,06 мм.

Шатунные вкладыши подбирают в соответствии с размерами шатунных шеек коленчатого вала так же, как и коренные.

Комплектование и сборка шатунно-поршневой группы ведутся на рабочем месте, оборудованном необходимыми монтажными и контрольно-измерительными приспособлениями.

Перед сборкой скомплектованные детали прополаскивают и продувают сжатым воздухом. Поршень нагревают в специальной духовке до температуры 80…85 °С, соединяют пальцем с шатуном на приспособлении или под прессом, и палец стопорят кольцами.

Собранные поршни с шатунами проверяют по массе. Разница их массы в одном комплекте двигателя не должна превышать допускаемых значений.

Поршневые кольца устанавливают при помощи специальных приспособлений выточкой вверх. Кольца на поршне должны плавно перемещаться в канавках и утопать в них под воздействием собственной массы при поворачивании поршня в горизонтальном положении.

Перед установкой шатуна (в сборе) в блок снимают крышку нижней головки и вкладыш, расставляют на поршне рядом стоящие кольца так, чтобы замки располагались под углом 120° по окружности, но в то же время не находились против отверстия под палец и против выемки в днище поршня.

Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление (оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.

Соединяют шатун с шейкой коленчатого вала и затягивают гайки нормальным усилием затяжки. Точно так же устанавливают остальные шатуны.

Проверяют продольный разбег нижней головки шатуна. Верхняя головка шатуна должна располагаться посередине бобышек поршня и иметь примерно одинаковый зазор между торцами головки шатуна и бобышек поршня. Нормальный зазор в шатунных подшипниках в среднем равен 0,08…0,15 мм. В дизелях днища поршней должны выступать над плоскостью блока в пределах, не превышающих допускаемые техническими условиями. Для двигателя С.МД-14, например, нормальным считается выступление поршней.

Рекламные предложения:

Читать далее: Установка деталей механизма газораспределения и головки блока

Категория: — Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

Комплектование гильз поршней — Энциклопедия по машиностроению XXL

Сборка шатунно-поршневой группы осуществляется методом групповой взаимозаменяемости. Гильзы цилиндров сортируют на размерные группы и маркируют (размерная группа гильзы указывается на верхнем торце). Поршни сортируют по размерам и массе (обозначение группы наносят на днище или на нижнем торце поршня). При комплектовании подбирают гильзы и поршни одной размерной группы, а поршни, кроме того, и одной группы по массе. Подгонку поршней по массе можно осуществлять, снимая лишний металл с внутренней поверхности нижней части юбки поршня.

Гильзы цилиндров сортируют на размерные группы и маркируют (размерная группа гильзы указывается на верхнем торце). Поршни сортируют по размерам и массе (обозначение группы наносят на днище или на нижнем торце поршня). При комплектовании подбирают гильзы и поршни одной размерной группы, а поршни, кроме того, и одной группы по массе. Подгонку поршней по массе можно осуществлять, снимая лишний металл с внутренней поверхности нижней части юбки поршня.

Сборку цилиндропоршневой группы осуществляют методом групповой взаимозаменяемости. Гильзы цилиндров сортируют на размерные группы и маркируют. Поршни сортируют по размерам и массе. При комплектовании подбирают гильзы и поршни одной размерной группы. Подгонку поршней по массе осуществляют снятием металла с внутренней поверхности нижней части юбки поршня. [c.215]

При простом комплектовании к базовым деталям подбирают соответствующие детали таким образом, чтобы выдержать нормальный зазор в сопряжениях.

Износ отверстия под поршень в гильзах двигателя ЗИЛ-130 устраняют расточкой с последующим хо-нингованием под один из двух ремонтных размеров 0,5 и 1,0. Гильзы КамАЗ подлежат замене при износе по диаметру более 4,1 мм. При комплектовании индекс варианта гильзы (10, 20, 30, 40), нанесенный на нерабочем торце ее выступа и поршня, нанесенный на днище, должен быть одинаков. [c.180]

Поршни в сборе с шатунами устанавливаются в гильзы в соответствии с их маркировкой, выполненной при комплектовании гильзопоршневой группы на заводе-изго-товителе или при ее восстановлении на ремонтном предприятии.

При простом комплектовании к базовым деталям подбирают соответствующие детали таким обрзом, чтобы выдержать нормальный зазор в сопряжениях. Например, в условиях депо подбирают к коленчатому валу вкладыши подшипников или к гильзе цилиндров — поршни. Нередко прибегают также к индивидуальной пригонке одной из деталей сопряжения путем ее обработки или постановки компенсаторов. Хотя этот способ подбора сложен и требует больших затрат времени, его достаточно широко используют в практике ремонта тепловозов в депо и на многих заводах, где ремонт ведется в основном без обезличивания деталей. С целью же сокращения объема работ по комплектованию годные трущиеся детали, ранее работавшие вместе, а также спаренные детали, т. е. ранее подобранные индивидуальной подгонкой по размерам, массе или другим параметрам, стараются по возможности не обезличивать.

Допуск посадки от зазора 0,072 мм до натяга 0,048 мм составляет 0,12 мм, что является суммой допусков деталей (0,06 + 0,06). Для более точного комплектования поршни и гильзы двигателя ЗМЗ-24 селектируются при их изготовлении на пять групп через каждые 0,012 мм (табл. 6). Обозначение группы выбивается на днище поршня или- штампом на нижнем поясе гильзы. [c.78]

Комплектование цилиндро поршневой группы | Авто Брянск

Шатуны подбирают по массе. Разница в массе шатунов, входящих в один комплект, для многих двигателей допускается в пределах 8…15 г. С увеличением массы шатуна допускаемая разница возрастает. В шатунах автомобильных двигателей, кроме того, проверяют и уравновешивают массу нижней и верхней головок.

Поршни подбирают в соответствии с гильзами или цилиндрами блока. Все гильзы и поршни в комплекте должны быть одной размерной группы. Метки Б, С, М или другие размерной группы указаны на днище поршня и на верхнем торце гильзы. Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром. Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Если гильзы или цилиндры растачивали, то поршни подбирают к каждому цилиндру отдельно следующим образом: ленту-щуп шириной 13 мм и длиной 200 мм вставляют со стороны, противоположной разрезу направляющей части поршня (автомобильные двигатели), и протягивают ее динамометром. Усилие на динамометре определено техническими условиями для каждого двигателя. Для автомобильных двигателей оно в среднем равно 35…45 Н. Номинальный зазор между цилиндром и направляющей частью поршня для большинства тракторных двигателей находится в пределах 0,15…0,20 мм, а допускаемый без ремонта — в пределах 0,35…0,40 мм. Поршни, подобранные по гильзам или цилиндрам, взвешивают. Разница в массе не должна превышать допускаемого значения. Для поршней двигателя СМД -14, например, она равна не более 10 г. При необходимости поршни уравновешивают протачиванием внутренней поверхности направляющей части поршня.

Поршневые кольца подбирают нормального или соответствующего ремонтного размера, если цилиндры шлифовали, и подгоняют их по цилиндру и поршню. Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке. Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Цифра ремонтного размера нанесена на торцевой поверхности кольца около замка. При подборе по цилиндру кольцо вставляют в калибр с внутренним размером, равным диаметру цилиндра, или в цилиндр, выравнивают положение кольца и щупом замеряют зазор в замке. Номинальный зазор для компрессионных колец большинства тракторных двигателей составляет 0,40…0,70 мм и для маслосъемных 0,50…0,80 мм, для колец автомобильных двигателей соответственно 0,30…0,50 и 0,15…0,45 мм.

Рекламные предложения на основе ваших интересов:

Рис. 1. Подбор поршня по цилиндру:

1 — динамометр; 2 — поршень; 3 — лента-щуп.

Одновременно проверяют кольца на плотность прилегания к стенкам цилиндра. Допускается просвет не более чем в двух местах между кольцом и стенкой цилиндра на дуге не более 30° и не ближе 30° от замка.

Кольца с зазором в замке менее допускаемого обрабатывают напильником в стыке до получения нормального зазора. Кольца с большим зазором в замке или с плохим прилеганием к стенкам цилиндра к сборке не допускаются.

При подборе колец по поршню их поочередно прокатывают по канавкам и щупом замеряют зазор между кольцом и стенкой канавки. Если кольцо заедает в канавке или зазор меньше допускаемого, торцевую поверхность кольца шлифуют на листе наждачной бумаги, плотно уложенной на контрольной металлической плите. Подобранные кольца проверяют на упругость на приборе для проверки упругости пружин. Кольцо сжимают в направлении, перпендикулярном горизонтальной плоскости, проходящей через замок, до получения нормального зазора в замке и по весам определяют упругость. Кольца с упругостью менее допускаемой на сборку не направляют.

Поршневые пальцы подбирают в соответствии с размерной группой отверстий в бобышках поршня по цвету краски (белый, желтый, черный), нанесенной на бобышки поршня и на торцы пальца. Во втулке верхней головки шатуна смазанный поршневой палец должен легко проворачиваться от руки, не иметь ощутимых поперечных качаний и выпадать из шатуна под действием собственной массы. Номинальный зазор между пальцем и втулкой находится в пределах 0,03…0,06 мм.

Шатунные вкладыши подбирают в соответствии с размерами шатунных шеек коленчатого вала так же, как и коренные.

Комплектование и сборка шатунно-поршневой группы ведутся на рабочем месте, оборудованном необходимыми монтажными и контрольно-измерительными приспособлениями.

Перед сборкой скомплектованные детали прополаскивают и продувают сжатым воздухом. Поршень нагревают в специальной духовке до температуры 80…85 °С, соединяют пальцем с шатуном на приспособлении или под прессом, и палец стопорят кольцами.

Собранные поршни с шатунами проверяют по массе. Разница их массы в одном комплекте двигателя не должна превышать допускаемых значений.

Поршневые кольца устанавливают при помощи специальных приспособлений выточкой вверх. Кольца на поршне должны плавно перемещаться в канавках и утопать в них под воздействием собственной массы при поворачивании поршня в горизонтальном положении.

Перед установкой шатуна (в сборе) в блок снимают крышку нижней головки и вкладыш, расставляют на поршне рядом стоящие кольца так, чтобы замки располагались под углом 120° по окружности, но в то же время не находились против отверстия под палец и против выемки в днище поршня.

Смазывают шатунные вкладыши, шейки и поршень дизельным маслом, надевают на поршень специальное приспособление (оправку) для сжатия поршневых колец и устанавливают шатун и поршень в блок так, чтобы выемка в днище поршня дизелей располагалась на стороне, противоположной распределительному валу.

Соединяют шатун с шейкой коленчатого вала и затягивают гайки нормальным усилием затяжки. Точно так же устанавливают остальные шатуны.

Проверяют продольный разбег нижней головки шатуна. Верхняя головка шатуна должна располагаться посередине бобышек поршня и иметь примерно одинаковый зазор между торцами головки шатуна и бобышек поршня. Нормальный зазор в шатунных подшипниках в среднем равен 0,08…0,15 мм. В дизелях днища поршней должны выступать над плоскостью блока в пределах, не превышающих допускаемые техническими условиями. Для двигателя С.МД-14, например, нормальным считается выступление поршней.

Работоспособность отремонтированного двигателя зависит в значительной степени от правильного укомплектования деталей для важнейших его узлов — кривошипно-шатунного и распределительного механизмов.

Поршни комплектуют по весу и по зазору между поршнем и цилиндром блока. Допуск на отклонение веса поршня по чертежу обычно значительно превышает допуск на отклонение веса отдельных поршней в комплекте для одного двигателя. Например, для двигателей ЗИЛ допуск на отклонение веса одного поршня составляет 56 г, а в комплекте для одного двигателя — не более 8 г. Поэтому необходимо рассортировать все поршни на несколько весовых групп. В рассмотренном примере допуск на отклонение веса в 56 г разбит на семь весовых групп через каждые 8 г. В комплект одного двигателя должны входить поршни одной группы. В отдельных случаях подобрать поршни по весу из имеющейся партии не удается. Тогда после подбора комплекта поршней по цилиндрам прибегают к подгонке их веса, для чего у более тяжелых поршней удаляют часть металла с нижних приливов у бобышек, предусмотренных специально для этой цели. Лишний металл удаляют симметрично, с обоих приливов. Эту операцию выполняют фрезой на вертикально-фрезерном или сверлильном станке, а также с помощью электродрели. Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Существуют также приспособления для определения веса поршней, снабженные небольшими фрезами, позволяющими снимать излишек металла не снимая поршень с приспособления.

Подбор поршней по цилиндрам выполняют селективным способом.

Отнесение поршней к той или иной размерной группе производится по наибольшему фактическому размеру.

Отнесение цилиндров к той или иной размерной группе производится по наименьшему фактическому размеру.

Подобным же образом делят допуски на размерные группы для ремонтных размеров.

Цилиндры одного блока двигателя иногда бывают различных размерных групп. Поэтому и подбираемые по цилиндрам поршни должны быть тех же групп. Подобранные поршни проверяют на свободу их перемещения вдоль цилиндра. Для этого в цилиндр вставляется щуп, представляющий собой стальную ленту строго определенных размеров. Толщина ее для различных марок двигателей различна и находится в пределах 0,06—0,15 мм. После этого в цилиндр вводят поршень днищем вниз и вытягивают щуп. Усилие, необходимое для перемещения щупа, измеряют пружинным динамометром. Величина усилия должна находиться в определенных пределах, различных для разных типов двигателей (обычно от 2 до 5 кГ). Если поршни имеют юбку с разрезом, щуп помещают со стороны, противоположной разрезу.

Усилие, необходимое для перемещения щупа, измеряют пружинным динамометром. Величина усилия должна находиться в определенных пределах, различных для разных типов двигателей (обычно от 2 до 5 кГ). Если поршни имеют юбку с разрезом, щуп помещают со стороны, противоположной разрезу.

С целью уменьшения трудоемкости подбора поршни должны быть рассортированы и расставлены на стеллажах по размерным и весовым группам. Кроме того, подбор поршней по весу и по размерам следует производить по возможности параллельно к нескольким блокам с одинаковыми ремонтными или нормальными размерами цилиндров.

Рассмотрим подбор поршневых пальцев к поршням. Сопряжение поршневых пальцев с поршнями из алюминиевого сплава выполняется по неподвижной посадке, с натягом. Детали этого сопряжения по размерам также разделяются на несколько групп. Количество размерных групп устанавливается в зависимости от величины общих допусков на размер пальца и отверстия бобышки поршня с тем, чтобы допуски на размеры деталей в пределах каждой группы не превышали 0,002—0,003 мм. Например, в двигателях ГАЗ и ЗИЛ эта величина равна 0,0025 мм при общем допуске на размер поршневого пальца 0,01 мм. В этом случае при комплектовании деталей одинаковой размерной группы будет обеспечена требуемая посадка для данного сопряжения без подбора.

Например, в двигателях ГАЗ и ЗИЛ эта величина равна 0,0025 мм при общем допуске на размер поршневого пальца 0,01 мм. В этом случае при комплектовании деталей одинаковой размерной группы будет обеспечена требуемая посадка для данного сопряжения без подбора.

Общие поля допусков размеров пальца и отверстия в бобышке поршня разбиты на четыре интервала.

Сопряженные детали рассортированы на четыре размерные группы — А, Б, В и Г.Любые две детали одинаковой размерной группы обеспечивают в сопряжении требуемый натяг в пределах 0,0025—0,0075 мм.

Подбор поршневых колец — компрессионных и маслосъемных — осуществляется по зазору в замке и по высоте канавки поршня.

Иногда поршневые кольца не могут быть подобраны без подгонки. Подгонку колец (как и других деталей) целесообразно выполнять в процессе комплектования, учитывая, что на участке комплектования всегда имеется значительное количество деталей разных размеров, что, как правило, позволяет свести подгонку к минимуму. Подгонка требуемого зазора в замке поршневого кольца заключается в опиливании напильником стыковых поверхностей и периодическом контроле щупом зазора в замке. Для удобства контроль зазора нужно выполнять не по цилиндру, а по калибру.

Подгонка требуемого зазора в замке поршневого кольца заключается в опиливании напильником стыковых поверхностей и периодическом контроле щупом зазора в замке. Для удобства контроль зазора нужно выполнять не по цилиндру, а по калибру.

При установке стальных поршневых колец отпадает необходимость подбора колец по высоте канавки. Но вместе с тем появляется потребность в обязательном контроле прилегания колец к зеркалу цилиндра на просвет (просвет по окружности не допускается). Для удобства выполнения этой операции применяют набор калибров, представляющих собой невысокие гильзы, имеющие внутренние диаметры, соответствующие размерам цилиндров. Эти калибры устанавливают в прибор для контроля прилегания колец на просвет.

Величина зазора между поршневым пальцем и втулкой шатуна находится и пределах 0,004—0,08 мм для разных марок двигателей. Замер этого зазора представляет известные трудности. Поршневой палец должен плавно входить в отверстие втулки под давлением большого пальца руки. Детали перед этим нужно тщательно протереть, а температура их должна быть одинаковой. Представляется целесообразным применять для этого сопряжения селективный подбор. В двигателях ЗИЛ пальцы и отверстия втулки верхней головки шатуна делят на шесть размерных групп с допуском 0,0025 мм и маркируют красками различных цветов.

Детали перед этим нужно тщательно протереть, а температура их должна быть одинаковой. Представляется целесообразным применять для этого сопряжения селективный подбор. В двигателях ЗИЛ пальцы и отверстия втулки верхней головки шатуна делят на шесть размерных групп с допуском 0,0025 мм и маркируют красками различных цветов.

Комплектование вкладышей коренных и шатунных подшипников по шейкам коленчатого вала производят в соответствии с ремонтными размерами последних.

При комплектовании шатунов кроме диаметра отверстия втулки верхней головки следует учитывать еще вес нижней головки и межосевое расстояние. Вес нижней головки определяется на специальных весах. Допустимые отклонения ее веса в комплекте шатунов, идущих на один двигатель, составляют от 15 до 50 г. При отсутствии специальных весов, позволяющих, производить подбор шатунов по весу нижних головок, шатуны могут быть подобраны по их полному весу; при этом разница в весе шатунов, комплектуемых для одного двигателя, должна быть та же, что и для нижней головки шатуна.

Необходимо учитывать расстояние между осями верхней и нижней головок шатуна, поскольку у части восстановленных шатунов это расстояние оказывается уменьшенным. Вместе с тем радиус кривошипа коленчатого вала после каждого перешлифования шатунных шеек изменяется в другую сторону — увеличивается на 0,1—0,2 мм, компенсируя укорочение шатунов.

Увеличение радиуса кривошипа коленчатого вала объясняется следующими обстоятельствами. В результате преобладающего действия инерционных сил шатунные шейки изнашиваются больше со стороны оси коленчатого вала. С целью снятия наименьшего припуска при перешлифовании шатунных шеек их ось смещают в направлении от оси коленчатого вала. Это снижает трудоемкость операции перешлифования, а также повышает общий срок службы коленчатого вала.

Практически отклонение этих двух размеров — длины шатунов и радиусов кривошипов — неодинаково. В результате этого получается большая неравномерность степени сжатия в отдельных цилиндрах, чем в новом двигателе (вследствие неодинакового положения отдельных поршней в верхней мертвой точке). Это приводит к неравномерной работе двигателя. Для устранения данного явления все шатуны по межосевому расстоянию делят на несколько размерных групп, с тем чтобы на двигатель устанавливались шатуны одной группы. Кроме того, желательно шатуны, имеющие меньшее межосевое расстояние, комплектовать с валами, шейки которых неоднократно подвергались перешлифованию, т. е. имеют более высокие номера ремонтных размеров.

Это приводит к неравномерной работе двигателя. Для устранения данного явления все шатуны по межосевому расстоянию делят на несколько размерных групп, с тем чтобы на двигатель устанавливались шатуны одной группы. Кроме того, желательно шатуны, имеющие меньшее межосевое расстояние, комплектовать с валами, шейки которых неоднократно подвергались перешлифованию, т. е. имеют более высокие номера ремонтных размеров.

Рекомендуется также применять селективный подбор таких сопряжений, как клапан — направляющая втулка, толкатель-отверстие в направляющих (или в блоке), корпус масляного насоса — шестерни масляного насоса (по высоте), ось шестерни масляного насоса — отверстие корпуса масляного насоса.

Шестерни распределительного механизма подбирают по величине бокового зазора между зубьями. Измерять зазор можно несколькими способами.

Не нашли то, что искали? Воспользуйтесь поиском:

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02. 0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125. 0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80. 90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

Рисунок 15. — Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16. — Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982. — 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80, -82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14, -17, -18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Дата добавления: 2018-02-15 ; просмотров: 2043 ; ЗАКАЗАТЬ РАБОТУ

Ремонт блока двигателя и кривошипно-шатунного механизма

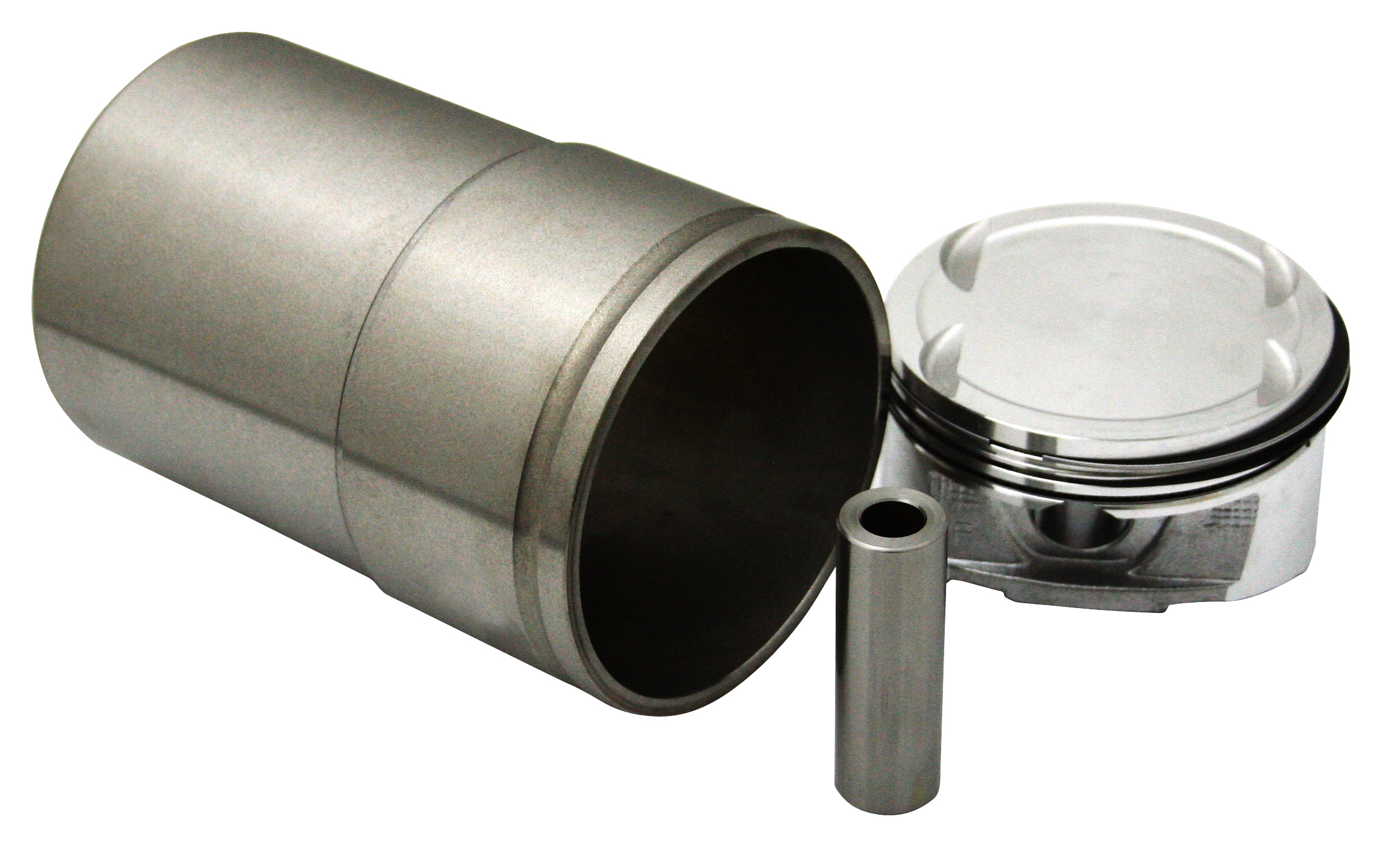

Какая она, гильза цилиндра

На современных легковых автомобилях применяются две группы гильз:

- «мокрые» гильзы — данный тип гильз конструктивно соприкасается с охлаждающей жидкостью двигателя.

Комплектуются уплотнительными прокладками для предотвращения попадания газов в охлаждающую жидкость и наоборот. Гильза цилиндра этой группы более ремонтопригодная.

Комплектуются уплотнительными прокладками для предотвращения попадания газов в охлаждающую жидкость и наоборот. Гильза цилиндра этой группы более ремонтопригодная.

- «сухие» гильзы – гильза цилиндра данной группы в некоторых двигателях заливается в блок при изготовлении. Естественно, они не соприкасаются с охлаждающей жидкостью, отсюда и название.

Основными свойствами, которыми должна обладать гильза цилиндра, являются: износостойкость, прочность, высокая антикоррозийная устойчивость. Конструктивные особенности гильз должны обеспечивать надёжность уплотнений в местах стыка гильзы с ГБЦ и блоком цилиндров.

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Статистика

Статистические файлы куки позволяют нам анализировать использование нашего веб-сайта в анонимной форме, т. е. не определяя при этом Вашу личность. Это дает нам возможность оценивать и постоянно повышать эффективность сайта, чтобы сделать его более удобным и приятным для пользования.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

Ремонт гильз цилиндров

Как правило, восстановление ресурса двигателя возможно при помощи метода гильзования. Для этого производителем предусмотрены ремонтные гильзы (втулки). Согласитесь, что ремонт блока цилиндров, ремонт ГБЦ и ремонт гильз цилиндров, это намного более дешёвая процедура, чем покупка нового двигателя.

Ремонт гильз цилиндров в блоках из разных материалов (чугун, алюминий) отличается по своей технологии.

- «сухие» гильзы, как правило, устанавливаются способом термической обработки, или устанавливаются холодным способом, т.е. с применением специализированного оборудования.

- «мокрые» гильзы проще поддаются ремонту, так как вставляются и удаляются при ремонте блока цилиндров, вручную.

Не является обязательным условием при ремонте гильз, их замена во всех цилиндрах. Во время диагностики цилиндров блока выявляется, какая гильза цилиндра требует ремонта (замены).

К

атегория:

Ремонтирование строительных машин

П

убликация:

Ремонт блока двигателя и кривошипно-шатунного механизма

Ч

итать далее:

Ремонт головки блока цилиндров и газораспределительного механизма

Ремонт блока двигателя и кривошипно-шатунного механизма

Блоки цилиндров двигателей изготовляют из серого или низколегированного чугуна. Блок цилиндров представляет собой отливку сложной конфигурации со стенками разной толщины.

После длительной эксплуатации возможны следующие дефекты блоков цилиндров: трещины и обломы различного характера; пространственная деформация поверхностей прилегания под головки цилиндров; изнашивание или нарушение соосности гнезд под вкладыши коренных подшипников; изнашивание отверстий под втулки толкателей и распределительного вала; изнашивание или срыв резьбы в отверстиях крепления деталей.

Ремонт блока цилиндров начинают с устранения трещин, обломов, пробоин, так как применяемая для этой цели сварка вызывает коробление детали. Коробление устраняют механической обработкой.

Рекламные предложения на основе ваших интересов:

Трещины в водяной рубашке и картере в зависимости от их местоположения могут быть заварены электросваркой стальными электродами из проволоки СВ-08 или электродами ЦЧ-4 способом отжигающих валиков с предварительной постановкой штифтов или электродами монелевыми, биметаллическими 034-1 диаметром 4 мм и др. Трещины на ненагруженных поверхностях можно заклеивать составами на основе эпоксидных смол или клеями БФ-2, ВС-ЮТ и № 88 с наложением заплаты из стеклоткани.

Пространственную деформацию поверхностей прилегания под головку цилиндров устраняют шлифованием на плоскошлифовальных или вертикально-сверлильных станках с последующим углублением на такой же размер выточки под бурты гильз цилиндров.

Соосность гнезд восстанавливают путем их расточки под ремонтные размеры с постановкой вкладышей увеличенного наружного размера. Практикуется также восстановление блока напылением смесью железных и медных порошков. Изношенные поверхности под вкладыши восстанавливают, нанося на них эпоксидные составы.

Практикуется также восстановление блока напылением смесью железных и медных порошков. Изношенные поверхности под вкладыши восстанавливают, нанося на них эпоксидные составы.

Изношенные отверстия под направляющие втулки толкателей и втулки распределительного вала развертывают под ремонтные размеры.

Резьбовые отверстия с изношенной, сорванной или забитой резьбой восстанавливают нарезанием новой резьбы ремонтного размера, постановкой ввертышей или спиральных вставок.

Перед нарезанием резьбы ремонтного размера отверстие с дефектной резьбой зенкуют и нарезают резьбу требуемого размера на радиально-сверлильных станках с применением револьверных головок и накладных кондукторов. Блок устанавливают на поворотном стенде с базированием на плоскость со стороны нижнего картера и на два установочных отверстия. При постановке ввертыша ввертывают дополнительную деталь с резьбой номинального размера и на его границе сверлят отверстие диаметром 3,3 мм, а также нарезают на ввертыше резьбу М4Х0. 5 для его стопорения.

5 для его стопорения.

Восстановленные блоки испытывают на герметичность на стендах. При гидравлическом испытании блоков под давлением 0,4…0,5 МПа в течение 3 мин не должно быть запотевания швов.

Цилиндры и гильзы изнашиваются неравномерно. Наибольший износ наблюдается в зоне верхнего компрессионного кольца при положении поршня в верхней мертвой точке. В нижней части цилиндра износ небольшой.

Зеркало гильзы в основном подвергается абразивному, коррозионному и механическому изнашиванию. Наибольшее влияние на износ гильз оказывают абразивные частицы пыли, попадающие в двигатель через впускную магистраль вместе с воздухом, маслом, топливом; через сапуны у дизелей и принудительную систему вентиляции картеров у карбюраторных двигателей; через неплотности в соединениях всасывающего коллектора и картера. Коррозионное изнашиванние верхней части гильзы цилиндра вызывается работой двигателя при низкой температуре. Часть продуктов сгорания топлива конденсируется, происходят сложные превращения, приводящие к образованию кислот, которые вызывают коррозию зеркала гильзы. Для уменьшения износа необходимо поддерживать температуру нагрева двигателя не ниже 70 °С. Износ цилиндров с воздушным охлаждением вдвое меньше, чем у цилиндров с жидкостным охлаждением. Это объясняется более быстрым прогревом цилиндров после запуска.

Для уменьшения износа необходимо поддерживать температуру нагрева двигателя не ниже 70 °С. Износ цилиндров с воздушным охлаждением вдвое меньше, чем у цилиндров с жидкостным охлаждением. Это объясняется более быстрым прогревом цилиндров после запуска.

Механическое изнашивание зеркала цилиндра вызывается движением поршня с кольцами (истирание) и вибрацией цилиндра (кавитационное разрушение) дизельных двигателей.

При кавитационном и коррозионном разрушении наружной поверхности гильз их бракуют.

Изношенные внутренние поверхности гильз и цилиндров шлифуют под ремонтный размер на всю длину на вертикально-расточных станках 278А, 268, 277Б, 2В-697. Можно использовать также переносные станки 2407ГАРО. Гильзы шлифуют и подвергают окончательной обработке хонингованием на хонинговальных станках 3833 или на сверлильных станках с хоиинговальными головками. Станок обеспечивает автоматическое вращательное и возвратно-поступательное движение головки, заданное увеличение ее диаметра за каждый цикл подъема и опускания. Хонингование проводят шлифовальными или алмазными брусками. Зернистость бруска выбирают в зависимости от требуемой шероховатости поверхности, а твердость связки —в соответствии с твердостью обрабатываемого материала. Хонингование ведут с подачей охлаждающей жидкости (керосина или смеси керосина с 15…20% машинного масла). Рекомендуется использовать алмазные бруски АСМ и для окончательного хонингования бруски АСП-40. После хонин-гования овальность и конусность должны быть не более 0,02…0,03 мм.

Хонингование проводят шлифовальными или алмазными брусками. Зернистость бруска выбирают в зависимости от требуемой шероховатости поверхности, а твердость связки —в соответствии с твердостью обрабатываемого материала. Хонингование ведут с подачей охлаждающей жидкости (керосина или смеси керосина с 15…20% машинного масла). Рекомендуется использовать алмазные бруски АСМ и для окончательного хонингования бруски АСП-40. После хонин-гования овальность и конусность должны быть не более 0,02…0,03 мм.

Изношенные гильзы последнего ремонтного размера восстанавливают постановкой сухой гильзы, изготовленной из титано-меднистого или марганцовистого чугуна. В расточенный блок запрессовывают гильзу, вновь ее растачивают и хонингуют на номинальный размер. Гильзы перед запрессовкой охлаждают, а блок подогревают. После окончательной обработки гильзы распределяют по размерным группам и комплектуют с поршнями одноименной размерной группы.

Для повышения износостойкости рабочей поверхности гильз рекомендуется подвергать их виброобкатыванию шариком или рожком на сверлильных или расточных станках.

Ремонт поршневых пальцев производят перешлифовкой на меньший размер на шлифовальном станке без центров или с помощью конусной оправки. При централизованном восстановлении пальцев на номинальный размер в большинстве случаев применяют холодную раздачу. Поршневые пальцы восстанавливают также осталиванием и хромированием с последующей обработкой под номинальный ремонт или ремонтный размер.

Шатуны, поступающие в ремонт, имеют следующие дефекты: изгиб и скручивание стержня, трещины, изнашивание внутренней поверхности втулки верхней головки шатуна и отверстия под нее, отверстия нижней головки, поверхностей по плоскости разъема шатуна с крышкой, отверстий и опорных поверхностей под гайки и головки шатунных болтов.

Отсутствие установочных баз и изнашивание рабочих поверхностей затрудняет ремонт шатунов. Тем не менее на некоторых ремонтных заводах их успешно ремонтируют по следующей технологии: – выпрессовывают втулку верхней головки шатуна; – шлифуют боковую поверхность нижней головки шатуна для восстановления установочной базы; правят шатун; шлифуют или фрезеруют плоскость разъема крышки; собирают шатун с крышкой и запрессовывают втулку в верхнюю головку; растачивают отверстия нижней и верхней головок шатуна; контролируют шатун.

Рис. 1. Приспособление для проверки и правки шатуна 1 — рукоятка для выбивания скалки; 2, 6 — малая и большая скалки; 3 — направляющие ползуна; 4 ~ индикаторы;. 5 — коромысло; 7 — стойки

Изгиб стержня шатуна устраняют способом правки на винтовых и гидравлических прессах, а скручивание— с помощью рычага или струбцины, захваты которой закрепляют с противоположных сторон поперечного сечения стержня.

Шатун можно править и на приспособлении, показанном на рис. 1. С помощью индикаторов, установленных на этом приспособлении, контролируют изгиб, скручивание и межцентровое расстояние осей отверстий.

После правки шатун рекомендуется подвергать термообработке. Для этого его нагревают до температуры 400…450°С, выдерживают в течение 0,5…1 ч и охлаждают на воздухе.

Шатуны с трещинами любого размера и расположения выбраковывают.

Изношенные втулки верхней головки шатуна выпрессовывают на прессе с пневматическим приводом. Боковые поверхности нижней головки шлифуют на плоскошлифовальных станках кругами зернистостью 40…60, твердостью СМ2, СМ1. Перед шлифованием гайки шатунных болтов затягивают динамометрическим ключом.

Перед шлифованием гайки шатунных болтов затягивают динамометрическим ключом.

Изношенную внутреннюю поверхность верхней головки шатуна растачивают под ремонтный размер, и запрессовывают втулку увеличенного размера или омедненную. Отверстие нижней головки шатуна восстанавливают железнением. Сначала предварительно растачивают головку, а после железнения окончательно растачивают на приспособлении алмазно-расточного станка.

Изношенную поверхность нижней головки шатуна можно восстанавливать газовой наплавкой. Самофлюсующийся порошок ПГ-Х480СГ2 наносят на поверхность через пламя ацетиленокислородной горелки. Перед па-несением порошка шатун собирают с нижней крышкой. Стержень шатуна охлаждают, погружая в воду по головку. После направки отверстие нижней головки шатуна хонингуют до получения номинального размера.

Поверхности отверстий нижней головки шатуна восстанавливают наплавкой в углекислом газе и вибродуговым способом. Затем отверстия растачивают на расточных или токарных станках.

Поврежденные плоскости разъема шатуна с крышкой восстанавливают железнением с последующей механической обработкой.

Изношенные опорные поверхности под гайки и головки шатунных болтов фрезеруют и снимают следы изнашивания. После фрезерования при сборке нижней головки шатуна следят, чтобы отверстие для шплинта шатунного болта не выступало за торцовую поверхность гайки. В противном случае поверхность наплавляют, а затем фрезеруют до номинального размера.

Рис. 2. Подгонка поршневого Рис. 92. Пригонка поршневых кольца колец к цилиндру

Рис. 3. Прибор для определения упругости поршневых колец(а) и пружин (б) 1 — подвижный упор; 2 — стопорный винт; 3 — каретка; 4 — поршневые кольца; 5 —столик; 6 — дополнительный груз; 7 —основной груз; 8 — коромысло

После окончания ремонта шатун контролируют на специальном приспособлении (см. рис. 1).

При ремонте кривоишпно-шату иного механизма особое внимание должно быть обращено на тщательный подбор деталей друг к другу и к цилиндрам двигателя. Масляные и компрессионные кольца подбирают по размеру гильз и высоте канавок на поршне, при необходимости производят подгонку подпиливанием стыков колец (рис. 2) до получения необходимого зазора (0,3… 0,4 мм для карбюраторных и 0,7… 1 мм для дизельных двигателей). Для цилиндров, подвергшихся перешлифовке, подгонку зазора в стыках колец производят по верхней части цилиндра, а к цилиндрам, не подвергшимся перешлифовке, кольца подгоняют в зоне наименьшего диаметра цилиндра (в пределах хода поршневых колец). Кольца проверяют также по высоте канавок поршней и при необходимости шлифуют на абразивном круге или абразивной бумагой. Упругость кольца проверяют на специальном приборе (рис. 3). Кольцо вставляют между площадкой весов и нажимным устройством так, чтобы стык кольца был в горизонтальном положении. Нагружают кольцо нажимным устройством до нормального зазора в стыке, проверяемого шумом. Сила сжатия кольца при этом должна соответствовать установленным нормам упругости.

Масляные и компрессионные кольца подбирают по размеру гильз и высоте канавок на поршне, при необходимости производят подгонку подпиливанием стыков колец (рис. 2) до получения необходимого зазора (0,3… 0,4 мм для карбюраторных и 0,7… 1 мм для дизельных двигателей). Для цилиндров, подвергшихся перешлифовке, подгонку зазора в стыках колец производят по верхней части цилиндра, а к цилиндрам, не подвергшимся перешлифовке, кольца подгоняют в зоне наименьшего диаметра цилиндра (в пределах хода поршневых колец). Кольца проверяют также по высоте канавок поршней и при необходимости шлифуют на абразивном круге или абразивной бумагой. Упругость кольца проверяют на специальном приборе (рис. 3). Кольцо вставляют между площадкой весов и нажимным устройством так, чтобы стык кольца был в горизонтальном положении. Нагружают кольцо нажимным устройством до нормального зазора в стыке, проверяемого шумом. Сила сжатия кольца при этом должна соответствовать установленным нормам упругости.

Поршни с гильзами ремонтного размера комплектуют по зазору между поршнем (по юбке) и гильзой. Эту операцию выполняют на ощупь или контролируют по усилию протягивания ленты-щупа определенной толщины, заложенной между гильзой и поршнем по всей его длине (рис. 4).

Эту операцию выполняют на ощупь или контролируют по усилию протягивания ленты-щупа определенной толщины, заложенной между гильзой и поршнем по всей его длине (рис. 4).

Поршневые пальцы к алюминиевым поршням подбирают по размерной группе отверстий в бобышках поршней таким образом, чтобы при комнатной температуре (20 °С) они от усилия руки входили в поршень, а при нагревании поршня в воде до 70 °С входили в него свободно. Этим достигается небольшой зазор в соединениях во время работы двигателя, так как коэффициент линейного расширения алюминия (поршень) и стали (палец) неодинаков. К шатуну поршневой палец подбирают так, чтобы при нормальной комнатной температуре он плавно входил в отверстие под небольшим усилием.

После подбора отдельных деталей друг к другу производят подсборку шатунно-поршневой группы, проверяют правильность взаимного положения образующейся цилиндрической поверхности юбки поршня и отверстия нижней головки шатуна, затем весь комплект на один двигатель подгоняют по массе. Разница в массах собранных комплектов (сверх допустимых пределов) устраняется снятием металла со специальных приливов, имеющихся на поршне.

Разница в массах собранных комплектов (сверх допустимых пределов) устраняется снятием металла со специальных приливов, имеющихся на поршне.

Рис. 4. Подбор поршней к цилиндрам 1 — ручные пружинные весы; 2 — лента-щуп

Рис. 5. Приспособление для сжатия и направления поршневых колец при ввода их в цилиндр 1 — стальная лента; 2 — ключ; 8 — стяжная лента

Выверенные комплекты устанавливают в цилиндры двигателя. При этом для облегчения операции сжатия колец и предупреждения их повреждений пользуются приспособлением, показанным на рис. 5.

Сборка шатунно-поршневой группы может также производиться на шестипозиционном автомате карусельного типа.

У коленчатого вала возможны следующие основные дефекты: прогиб вала, изнашивание шатунных и коренных шеек, изнашивание и повреждение гнезда под подшипник, повреждение резьбы, фасок, трещины.

Дефекты коленчатых валов, поступающих в ремонт, повторяются в определенных сочетаниях, что позволяет разработать технологию ремонта не по каждому дефекту в отдельности, а по комплексу дефектов каждого сечения, с которым вал поступает в ремонт.

Ремонт коленчатого вала начинают с контрольных операций, выполняемых с помощью магнитного дефектоскопа или магнитного карандаша для выявления трещин на шейках. При обнаружении трещин валы выбраковывают.

Затем определяют прогиб вала, причем во избежание ошибок и неточностей прогиб следует проверять по торцовому биению фланца крепления маховика, которое допускается не более 0,05 мм. При большем биении прогиб вала устраняют шлифованием или правкой в холодком состоянии на прессе. Для снятия внутренних напряжений после правки производят термическую обработку (термофиксацию), состоящую в выдержке вала при температуре 400…500 °С в течение 0,5… 1 ч. Коленчатый вал правят также местным наклепом щек.

Изношенные шатунные и коренные шейки ремонтируют различными способами. Способ механической обработки под ремонтный размер наиболее распространен и эффективен только в случае, когда изменение размера не приводит к ликвидации термически обработанного поверхностного слоя коленчатого вала. Все коренные или шатунные шейки одного вала обрабатывают под один ремонтный размер.

Перед шлифовкой шеек вала устраняют все другие дефекты. Обрабатывают шейки вала на шлифовальных станках типа 3420, 3423, позволяющих ремонтировать как коренные, так и шатунные шейки. Однако для большей точности обработки их настраивают на шлифовку либо коренных, либо шатунных шеек.

После шлифования под ремонтный размер шейки полируют на станке для полирования. Шейки можно также полировать с помощью приспособления к шлифовальному станку, на универсальном приспособлении к токарному станку или обжимками вручную.

Шейки коленчатых валов можно восстанавливать наплавкой, способом электролитического железнения и хромирования, напылением металла.

Перед наплавкой отверстия масляных каналов должны быть закрыты графитовой пастой, пластинками из малоуглеродистой стали или графитовыми стержнями. После наплавки и охлаждения коленчатого вала выполняют предварительное шлифование шеек, затем разделку и очистку масляных отверстий и каналов, окончательное шлифование, полирование всех шеек и очистку вала.

Коленчатые валы, наплавленные под флюсом (с добавкой графита), проходят последующую термическую обработку и закалку шеек на установке ТВЧ. Наплавку шеек ведут от галтелей к середине. После наплавки их протачивают на токарном станке, отпускают вал при температуре 650 °С, выдерживают в течение 2 ч и закаливают нагревом ТВЧ на глубину 3,5 мм, а затем шлифуют до заданного размера. При шлифовании шеек необходимо соблюдать радиус галтелей.

Восстановление валов способом напыления металла имеет большое практическое значение для ремонта двигателей. Высокая температура плазменной струи позволяет применять тугоплавкие металлы и их сплавы, формировать на изношенных деталях поверхностный слой высокой твердости и получать высокую прочность сцепления нанесенного слоя с деталью. Транспортирующие инертные газы снижают окисляемость частиц металла, что в совокупности создает предпосылки для получения высокой износостойкости покрытия.

При повреждении резьбы в деталь устанавливают спиральные вставки или нарезают новую резьбу ремонтного размера.

Изношенные шпоночные канавки фрезеруют под шпонки ремонтного размера.

При увеличении размера отверстия под подшипник вал ремонтируют постановкой дополнительных ремонтных деталей в такой последовательности: обработка под втулку, запрессовка и механическая обработка.

Поверхность фасок вала, как правило, бывает повреждена, поэтому центровые фаски правят путем механической обработки. После шлифования шеек под ремонтные размеры уменьшается глубина фасок на отверстиях масляных каналов. Поэтому фаски обрабатывают и полируют.

Сборку коленчатых валов начинают с запрессовки трубок для направления масла в шатунных шейках, установки сегментных шпонок под шестерни. Затем вал промывают, продувают масляные каналы сжатым воздухом и устанавливают заглушки, резьбовые уплотни-тельные кольца и сальники.

Коленчатый вал подвергают динамической балансировке в сборе с маховиком (иногда и со сцеплением на специальном станке). Коленчатый вал уравновешивают с маховиком в его плоскости путем постановки балансировочных пластин или сверления отверстия в торце маховика. У тракторных двигателей с неразъемным картером маховика коленчатые валы балансируют без маховика.

У тракторных двигателей с неразъемным картером маховика коленчатые валы балансируют без маховика.

Коренные и шатунные подшипники коленчатых валов автотракторных двигателей при износе получают овальность с большой осью в плоскости, перпендикулярной разъему подшипников, конусность, а поверхности насыщаются продуктами износа. В результате этого увеличиваются зазоры в подшипниках, что приводит к появлению давления масла в магистрали.

Последующее использование изношенных подшипников для большого размера вала возможно после удаления поверхностного слоя с накопленными абразивными частицами путем растачивания.

У подшипников наблюдается также выкрошивание антифрикционного слоя, смятие плоскостей в местах разъема и ослабление посадки в постелях шатуна и блока в результате износа их внутренней поверхности. При наличии этих дефектов подшипники выбраковываются.

К дефектам маховика, устраняемым при ремонте, относят износ зубчатого венца, отверстий под болты и плоскости прилегания ведомого диска сцепления. Изношенные венцы спрессовывают и заменяют новыми, а задиры на плоскости прилегания ведомого диска сцепления устраняют шлифовкой. Следует иметь в виду, что маховик вместе с коленчатым валом должен быть обязательно подвергнут динамической балансировке.

Изношенные венцы спрессовывают и заменяют новыми, а задиры на плоскости прилегания ведомого диска сцепления устраняют шлифовкой. Следует иметь в виду, что маховик вместе с коленчатым валом должен быть обязательно подвергнут динамической балансировке.

При сборке кривошипно-шатунного механизма все резьбовые соединения должны затягиваться предельными ключами, обеспечивающими требуемый момент затяжки, а затяжка болтов крепления головки блока, кроме того,—в определенной последовательности.

Рекламные предложения:

Читать далее: Ремонт головки блока цилиндров и газораспределительного механизма

К

атегория: — Ремонтирование строительных машин

Главная → Справочник → Статьи → Форум

Реконструкция блока цилиндров

Этот процесс начинается с расточки цилиндров под гильзы. На качество расточки очень сильно влияет ресурс ремонтируемого двигателя. Расточка блока позволяет добиться как необходимого размера, так и правильной геометрии гнёзд.

Если расточка проведена неправильно, то эллипсоидная геометрия гнезда, после гильзования передастся самой гильзе. Для придания точности и необходимой гладкости поверхности гнёзд, после расточки их подвергают хонингованию.

Для придания точности и необходимой гладкости поверхности гнёзд, после расточки их подвергают хонингованию.

Процедура гильзования

Если с «мокрыми» гильзами процедура гильзования более менее понятна, в силу конструктивных особенностей, то гильзование «сухих» гильз цилиндра вам вряд ли удастся провести своими руками в гараже.

Горячее гильзование производится с учетом разницы температур. Блок цилиндров нагревается при помощи газовой горелки до температуры 120-1500. После этого в подготовленное гнездо вставляется охлаждённая гильза.

Монтажу гильзы цилиндра предшествует её обработка специальным составом для избавления от водяного конденсата. Метод горячего гильзования «сухих» гильз цилиндра является самым качественным.

В силу особенностей структуры материала цилиндры блоков, выполненные из галникала, не поддаются расточки. Поэтому в такие блоки цилиндров при ремонте производится запрессовка алюминиевых гильз.

Виды работ

Особенности данного сервиса по своему виду также зависят от материала, из которого изготовлен блок силового агрегата. Так, изделия из алюминия гильзуют втулками из алюминиевых сплавов при добавлении необходимых присадок. Соответственно, втулки из легированного чугуна применяют к чугунным блокам.

Так, изделия из алюминия гильзуют втулками из алюминиевых сплавов при добавлении необходимых присадок. Соответственно, втулки из легированного чугуна применяют к чугунным блокам.

На цену незначительно может повлиять и количество тех самых присадок, если мастера на СТО решат их использовать.

Где, как и у кого заказать

Для получения качественной расточки цилиндров двигателя и желаемого эффекта от этой процедуры следует обращаться в специализированный сервис. Опытный мастер моторист определит неполадки, проведет необходимые замеры, сделает расточку. Специалисты рекомендуют доверять свой двигатель только профессиональным станкам и измерительному оборудованию.

Да, существует соблазн залезть во «внутренности» подкапотного пространства самому, либо обратиться к кустарному мастеру, только вот шансы навредить своему железному любимцу от таких действий резко возрастают. Полный комплекс расточки занимает от одних до пяти суток, поэтому записывайтесь к выбранному специалисту заранее по телефону и договаривайтесь о встрече.

Почему появляются задиры?

Причин этому явлению несколько:

- Естественный износ. В данном случае задиры возникают не раньше, чем через 200 тысяч километров. Нередки случаи, когда дефекты отсутствовали спустя 500 и более тысяч километров.

- Несвоевременная замена масла или езда с низким уровнем. В результате, теряется эластичность пленки и двигатель работает «на сухую». Кольца трутся о поверхность стенок, образовывая задиры. Специалисты рекомендуют производить замену масла каждые 10 тысяч километров.

- Нарушение температурного режима двигателя. Это может спровоцировать не только царапины на стенках цилиндров, но и дефекты головки блока.

- Проникновение в камеру инородных предметов. Это может быть пыль от грязного воздушного фильтра. Иногда — металлическая стружка от забитого масляного фильтра. Чтобы не допустить этого, меняйте данные расходники раз на 10 тысяч километров.

- Использование топлива с ненадлежащим октановым числом. Может повлечь за собой детонацию, задиры и прогар клапанов.

Комплектование и сборка шатунно-поршневой группы — Студопедия.Нет

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02…0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125…0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80…90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

Рисунок 15.- Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16.- Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники. – М.: Агромиздат, 1988.- 254 с.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982.- 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80,-82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14,-17,-18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Оценка точности элементных размеров деталей цилиндро-поршневой группы автомобильного двигателя ЗМЗ-511. 10 Текст научной статьи по специальности «Механика и машиностроение»

мощности / И. А. Мурог [и др.] // Проектирование колесных машин : материалы Всерос. науч.-техн. конф., посвящ. 70-летию факультета «Специальное машиностроение» МГТУ им.

Н. Э. Баумана. — М. : Изд-во МГТУ им. Н. Э. Б аумана, 2010. — С. 87-91.

4. Мурог, И. А. Теория автомобильной техники как абстрактная сложная система / И. А. Мурог, В. Ф. Васильченков // Материалы XXIX науч.-метод. конф. воен. автомоб. и-та — Рязань : ВАИ, 1999 — С. 125 — 128.

ТЕРЕЩЕНКО Евгений Сергеевич, кандидат технических наук, преподаватель кафедры двигателей Омского филиала Военной академии материально-технического обеспечения (ОФВАМТО).

Адрес для переписки: [email protected]

МУРОГ Игорь Александрович, кандидат технических наук, профессор (Россия), заместитель губернатора Челябинской области.

Адрес для переписки: [email protected] ФАДЕЕВ Дмитрий Юрьевич, кандидат технических наук, старший преподаватель кафедры двигателей ОФВАМТО.

Адрес для переписки: [email protected] ШАБАЛИН Денис Викторович, кандидат технических наук, преподаватель кафедры двигателей ОФВАМТО.

Адрес для переписки: [email protected]

Статья поступила в редакцию 15.02.2013 г.

© Е. С. Терещенко, И. А. Мурог, Д. Ю. Фадеев, Д. В. Шабалин

УДК 621.9.08:621.753.2:531.7:621.431 Н. Н. ЧИГРИК

Омский техникум высоких технологий машиностроения

ОЦЕНКА ТОЧНОСТИ ЭЛЕМЕНТНЫХ РАЗМЕРОВ ДЕТАЛЕЙ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ ЗМЗ-511.10_______________________________

На основании исследования вопросов точности элементных размеров деталей ци-линдро-поршневой группы автомобильного двигателя ЗМЗ-511.10 при их комплектации и групповой взаимозаменяемости методом селективной сборки по группам действительных ремонтных размеров, применения методики расчета вероятностных характеристик цилиндрических сопряжений и графического изложения вероятностного распределения зазоров и натягов в сопряжениях «гильза — поршень», «отверстие в поршне под установку поршневого пальца — поршневой палец», «поршневой палец — отверстие во втулке верхней головки шатуна в сборе» выведены соотношения распределения зазоров и натягов в указанных сопряжениях и функциональная расчетная зависимость определения теоретического зазора и натяга в цилиндрическом сопряжении. Ключевые слова: точность элементных размеров деталей, формы поверхностей элементов и их взаимного расположения, посадка, допуск посадки, групповой допуск, размерная цепь.

Работоспособность деталей и механизмов автомобиля зависит от изменения предельных отклонений в подвижных сопряжениях вследствие износа деталей, ослабления прочности сопрягаемых посадочных соединений, нарушения нагрузочного режима, несоблюдения норм точности на сборку изделий и взаимной увязки отклонений размеров, формы и расположения, шероховатости поверхностей с точки зрения их влияния на погрешность измерений. Повышение качества ремонта автомобилей достигается совершенствованием организации технологии сборочных процессов и соблюдения технических требований на сборку, а комплектование и подбор деталей при ремонте непосредственно влияет на формирование его качества. При этом погрешность измерений зависит не только от точности применяемых средств измерений, но и от полноты реализации стандартных определений измеряемых величин, применяемого метода измерений, метода сборки,

условий, способа и схемы измерений, правильности и соответствия значений в конструкторской документации технических записей нормам точности, установления соответствия терминологии геометрических величин, их условных обозначений стандартным определениям на диаметр вала и отверстия по ГОСТ 25346-89 (СТ СЭВ 145-88) и ГОСТ 25347-82 (СТ СЭВ 144-88) [1, 2], на допуски формы и расположения поверхностей — по ГОСТ 24642-81, ГОСТ 24643-81 [3, 4].

Все размеры с проставленными нормами точности следует подразделять на элементные, или сопрягаемые, образующие посадку с сопрягаемой деталью, и координирующие, определяющие положение элементов детали или присоединяемых деталей относительно комплекта основных конструкторских баз. Реальная форма поверхностей элементов делает элементный размер переменным, ограниченным двумя значениями — наибольшим и наименьшим. Например,

ОМСКИЙ НАУЧНЫЙ ВЕСТНИК № 2 (120) 2013 МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ

МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ ОМСКИЙ НАУЧНЫЙ ВЕСТНИК № 2 (120) 2013

Рис. 1. Расположение полей допусков втулки и вала при посадке с зазором: а — концентричное расположение полей допусков втулки и вала относительно общего центра симметрии; б — смещение полей допусков втулки и вала относительно общего центра симметрии вертикально вниз

до совмещения их в одной точке; в — образование предельных значений отклонений сопряжения

наибольший диаметр вала есть диаметр прилегающего цилиндра, а его наименьший диаметр — минимальное расстояние между противолежащими точками цилиндрической поверхности. Допуск элементного размера ограничивает отклонение формы его поверхностей, а допуск координирующего размера ограничивает отклонения расположения образующих его элементов. При измерениях и сортировке деталей на размерные группы валы сортируются по наибольшему диаметру, а отверстия — по наименьшему.

Реальное расположение элементов деталей делает переменными координирующие размеры, которые также можно ограничить двумя значениями — наибольшим и наименьшим, измеренными как расстояния между прилегающими к реальным поверхностям или их осям в направлениях, определяемых конструкторскими базами по ГОСТ 21495-76 [5]. Отклонения расположения не включают расположение формы рассматриваемой поверхности за счет использования прилегающих поверхностей, при этом исключения составляют радиальное и торцевое биение. Действительные размеры годных отверстий и валов в партии деталей, изготовленных по одним и тем же чертежам, могут колебаться между заданными предельными размерами, соответственно величина зазоров или натягов в сопряжении может колебаться в зависимости от действительных размеров сопрягаемых поверхностей деталей.

Графическое отображение при посадке с зазором расположения полей допусков втулки и вала относительно общего центра симметрии (рис. 1 а) наглядно поясняет образование предельных значений размеров и отклонений в сопряжении. Окружности, соответствующие предельным отклонениям втулки и вала, отстоят относительно номинальной окружности на значения верхних и нижних отклонений, причем оба отклонения втулки положительны, а отклонения вала отрицательны. Графическое определение значений номинального размера и предельных диаметральных отклонений втулки и вала в сопряжении осуществляется путем смещения окружностей вертикально вниз до совмещения их в одной точке (рис. 1 б). Однако такое графическое пояснение неудобно в связи с невозможностью совмещения масштабов номинального и предельных размеров ввиду того, что номинальный размер составляет де-

сятки и сотни миллиметров, а отклонения — всегда доли миллиметра. Для наглядности графического отображения значение номинального размера не указывают, а положение номинального размера без указания значения в масштабе заменяют горизонтальной линий, относительно которой откладывают в масштабе значения предельных отклонений сопряжения втулки с валом (рис. 1 б, в).

Объем сборочных работ составляет приблизительно 20 % общей трудоемкости капитального ремонта автомобилей [6]. Комплектование и подбор деталей играет более важную роль в формировании качества при ремонте автомобилей, чем при их производстве. В отличие от автостроения, где сборка производится из деталей, имеющих только номинальные размеры, сборка при ремонте автомобилей производится из трех различных по своей точности групп деталей, поступающих на сборку — из деталей годных без ремонта, восстановленных и новых. В авторемонтном производстве полная взаимозаменяемость сохраняется для деталей новых и восстановленных под действительные размеры. Для деталей ремонтных размеров взаимозаменяемость возможна лишь в пределах одного ремонтного размера, а для деталей, поступающих на сборку с допустимыми износами ремонтных размеров, взаимозаменяемость утрачивает свое значение в связи с невозможностью обеспечения величины допустимых отклонений в сопряжениях собираемых узлов и агрегатов. Соответственно, организация сборочных процессов в авторемонтном производстве может осуществляется по методу полной взаимозаменяемости, методом групповой взаимозаменяемости или селективного подбора, методом регулировки и пригонки.

Сборка методом пригонки производится путем изменения размера одной из деталей, заранее определенной величины, снятия с нее слоя металла. Все другие детали изготавливаются с экономически достижимой точностью для данных условий. Метод регулировки обеспечивает заданную точность в сопряжении путем постановки прокладок, шайб и дополнительных деталей.

Сборка по методу полной взаимозаменяемости наиболее желательна, но ее применение в авторемонтном производстве ограничено из-за использования при комплектации и подборе деталей годных без

£

£

п

В

2

.с Со С/1 ё со

П

2

Х\\\Чч\\\\\

о)