Конструкция рулевого управления автомобиля Газель

На автомобиле Газель может быть установлено рулевое управление как без гидроусилителя, так и с гидроусилителем руля

Рулевое управление без гидроусилителя

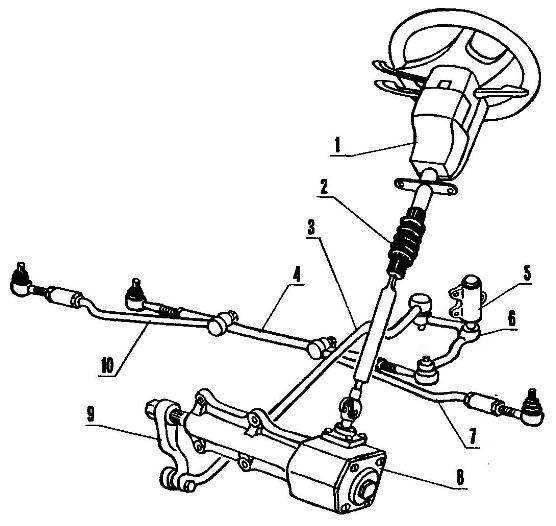

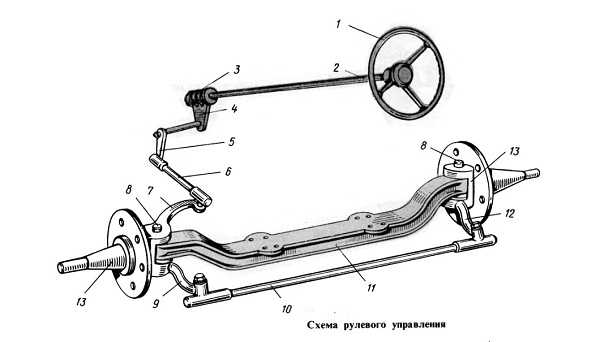

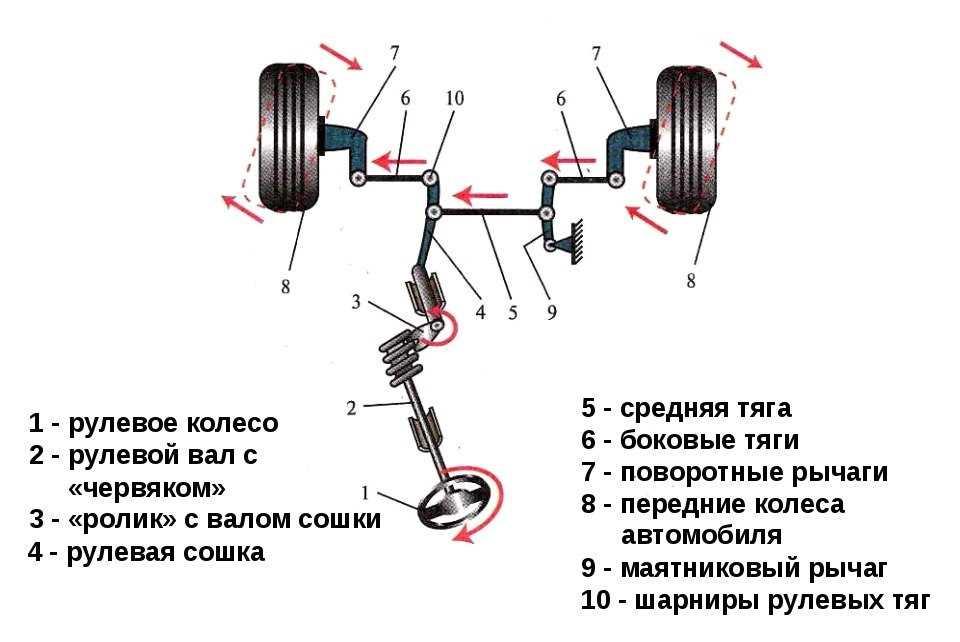

На автомобиле установлено рулевое управление, состоящее из рулевой колонки с колесом, рулевого механизма и привода рулевого управления.

Рулевая колонка позволяет изменять положение рулевого колеса по высоте и углу наклона.

Верхний конец вала рулевой колонки соединен с рулевым колесом коническими шлицами, а нижний – через карданные шарниры связан с винтом рулевого механизма.

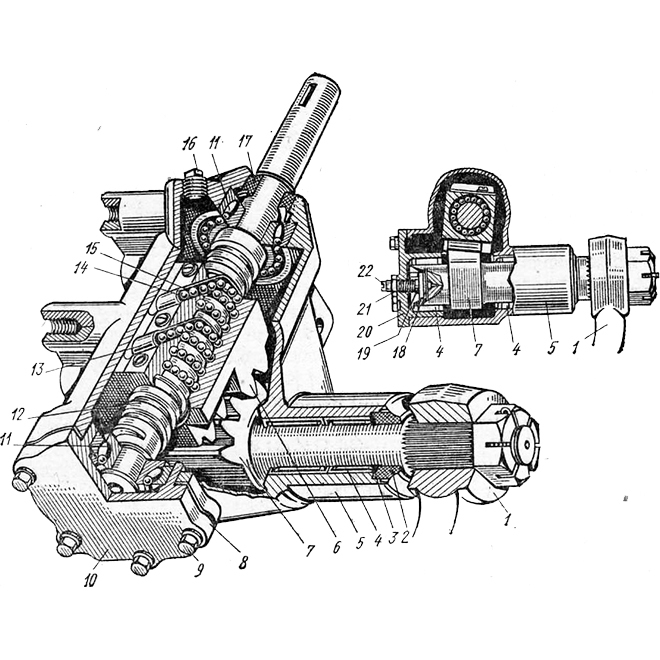

Рулевой механизм состоит из алюминиевого картера, винта с шариковой гайкой и вала-сектора.

Винт установлен в картере на двух радиально-упорных шариковых подшипниках.

На винте установлена шариковая гайка, имеющая внутри винтовую канавку.

Между гайкой и винтом размещен набор шариков. При вращении винта шарики перекатываются по винтовой канавке и шариковая гайка перемещается вдоль винта.

При этом своими зубьями гайка поворачивает вал-сектор, установленный в картере на двух роликовых подшипниках.

На конических шлицах вала-сектора закреплена рулевая сошка.

Винт с шариковой гайкой и набор шариков подобраны друг к другу и при необходимости заменяются только в сборе.

Регулировка зацепления шариковой гайки с валом- сектором производится поворотом эксцентриковых обойм подшипников вала-сектора.

Рулевой механизм смазывается трансмиссионным маслом (0,5 л), залитым в картер через пробку с конической резьбой.

Рулевой привод состоит из сошки, продольной и поперечной рулевых тяг, рычагов поворотных кулаков колес и шарниров рулевых тяг.

Рулевая сошка продольной тягой связана с рычагом поворотного кулака левого переднего колеса.

Поперечная рулевая тяга связывает рычаги обоих колес, синхронизируя их поворот.

Ее длина может быть отрегулирована, что позволяет изменять угол схождения колес. Угол продольного и поперечного наклона оси поворота и развал передних колес заданы конструкцией передней подвески и в процессе эксплуатации не регулируются.

Все шарниры, соединяющие элементы рулевого привода, унифицированные, неразборные и не требуют обслуживания в эксплуатации.

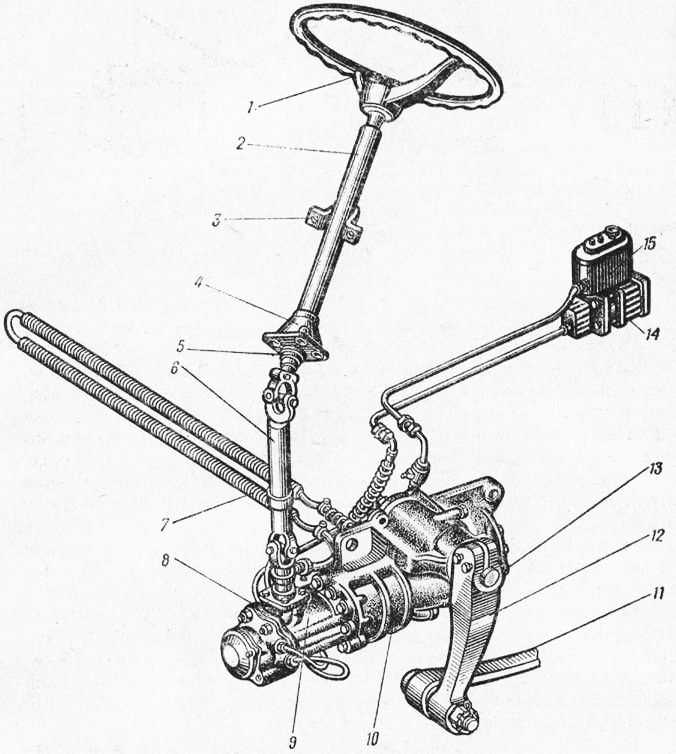

Рулевое управление с гидроусилителем, совмещенным с рулевым механизмом

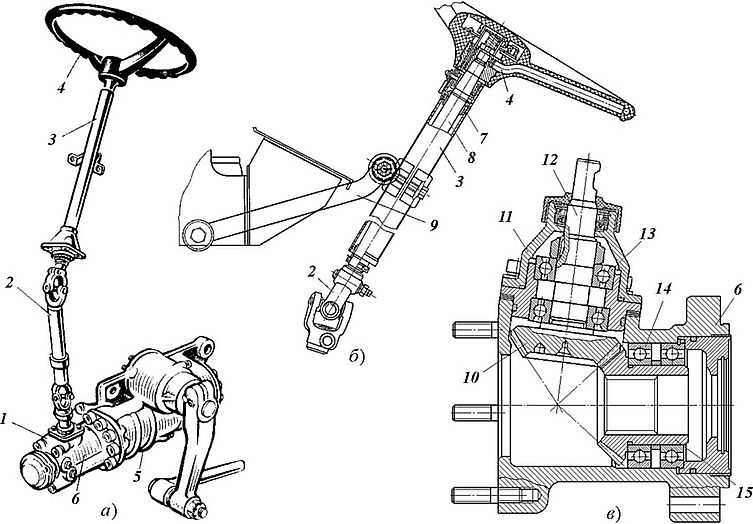

В рулевом механизме со встроенным гидроусилителем вместо ролика на валу сошки нарезан трехзубый сектор, а роль червяка выполняет винт, связанный с поршнем-рейкой, установленный на двух упорных подшипниках, преднатяг которых регулируется гайкой.

В картере рулевого механизма выполнен цилиндр гидроусилителя, в котором по винту перемещается поршень-рейка.

Поршень выполнен заодно с шариковой гайкой и имеет зубья, входящие в зацепление с зубьями сектора вала сошки.

Поршень делит цилиндр на две полости. При неподвижном рулевом колесе давление в них одинаковое.

В зависимости от направления вращения рулевого колеса, соответствующая полость цилиндра соединяется через гидрораспределитель с нагнетающей магистралью высокого давления, а другая – с отводящей.

Давление жидкости (масла) в гидросистеме рулевого усилителя создает насос лопастного типа с ременным приводом от шкива коленчатого вала, установленный на передней части двигателя.

В расширительном бачке гидросистемы рулевого усилителя размещен фильтрующий элемент, задерживающий частицы размером более 45 мкм.

Рулевой привод состоит из тяг рулевой трапеции, тяги сошки и рычагов.

В проушину маятникового рычага и в наконечники тяг запрессованы самоподжимающиеся разборные шарниры с полусферическими пальцами.

Тяги рулевой трапеции имеют регулировочные трубки, а на буртиках их наконечников напрессованы гофрированные резиновые уплотнители с металлической обоймой.

Шарниры тяги сошки и маятникового рычага защищены колпачковыми резиновыми уплотнителями.

Диагностика неисправностей гидроусилителя рулевого управления

— Причина неисправности

Метод устранения

Увеличенный угол свободного хода рулевого колеса:

— Увеличенный зазор в зацеплении пары гайка-сектор

Отрегулировать зацепление пары гайка-сектор

— Появление зазора в подшипниках винта

Отрегулировать подшипник винта

— Чрезмерный износ детали шарниров тяг и их крепления

Заменить изношенные детали

— Повышенный люфт ступиц колес

Отрегулировать зазор в подшипниках ступиц колес

— Ослабление клиньев крепления вилок и гайки крепления сошки

Затянуть ослабленные гайки

Заедание, скрипы или щелчки в рулевом механизме:

— Чрезмерный износ винта или вала-сектора, выкрашивания или вмятины на их поверхности

Заменить винт-гайку или вал-сектор

Слабая фиксация рулевой колонки:

— Ослабление механизма фиксации колонки

Отрегулировать механизм фиксации колонки

Повышенное усилие поворота рулевого колеса «тяжелый руль»:

— Задир втулок шкворня

Заменить втулки и шкворень

— Проворачивание втулок шкворня в бобышках кулака

Заменить втулки и шкворень

— Загрязнение опорного подшипника шкворня (при повороте колес слышен скрип в опорном подшипнике)

Промыть опорный подшипник через пресс-масленку смесью из 50% керосина и 50% трансмиссионного масла.

Смазать опорный подшипник через пресс-масленку до появления смазки из-под уплотнителя

Течь смазки из рулевого механизма:

— Износ или потеря эластичности сальника и уплотнений рулевого механизма

Заменить изношенные сальник и уплотнительные резиновые кольца

Люфт рулевой колонки:

— Осевое перемещение вала рулевого колеса относительно кожухов

Заменить изношенные втулки подшипников вала рулевой колонки

Диагностика неисправностей гидроусилителя рулевого управления

— Причина неисправности

Метод устранения

Постоянный шум со стороны насоса:

— Изношены подшипники

Замените подшипники

Усилитель не работает или мала его эффективность (повышенное усилие на рулевом колесе):

— Засорен фильтр в бачке

Замените фильтр (на части двигателей фильтр заменяется с бачком в сборе) и, желательно, жидкость

— Засорились расходный и предохранительный клапаны

Промойте клапаны и насос

— Ремень проскальзывает по шкиву насоса

Подтяните или замените ремень

— Залита жидкость несоответствующей вязкости (как правило, ее вязкость мала)

Замените жидкость

Руль в одну сторону поворачивается значительно легче, чем в другую:

— Засорение гидросистемы

Промыть гидросистему и усилитель

— Дефект усилителя: разрушение его деталей, негерметичность клапанов

Замените усилитель в сборе

Утечка жидкости из системы:

— Изношены сальники

Замените сальники

— Трещины шлангов, неплотно затянуты их хомуты

Подтяните хомуты, замените штанги

— Течь из-под крышек усилителя или насоса

Замените прокладки, резиновые кольца

— Течь через технологические отверстия в корпусе насоса (выдавило заглушки)

Запрессуйте новые заглушки или замените насос

— Повышенное давление в системе из-за заклинивания расходного клапана в закрытом положении

Устраните неисправность или замените насос

— Чрезмерный уровень жидкости в бачке

Отберите излишки жидкости шприцем или резиновой грушей

Низкая курсовая устойчивость на большой скорости:

— Нарушение регулировки подшипников винта и в паре гайка-рейка – вал-сектор рулевого механизма

Отрегулируйте зазоры между деталями

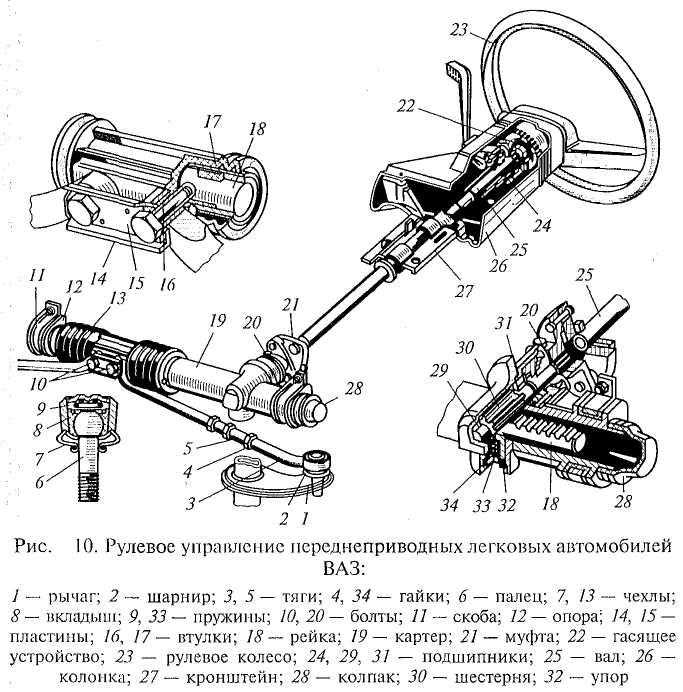

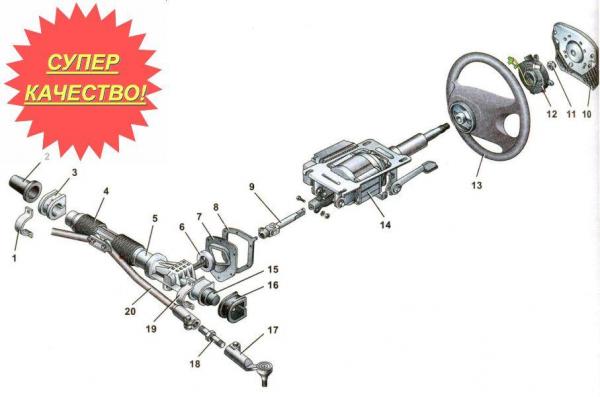

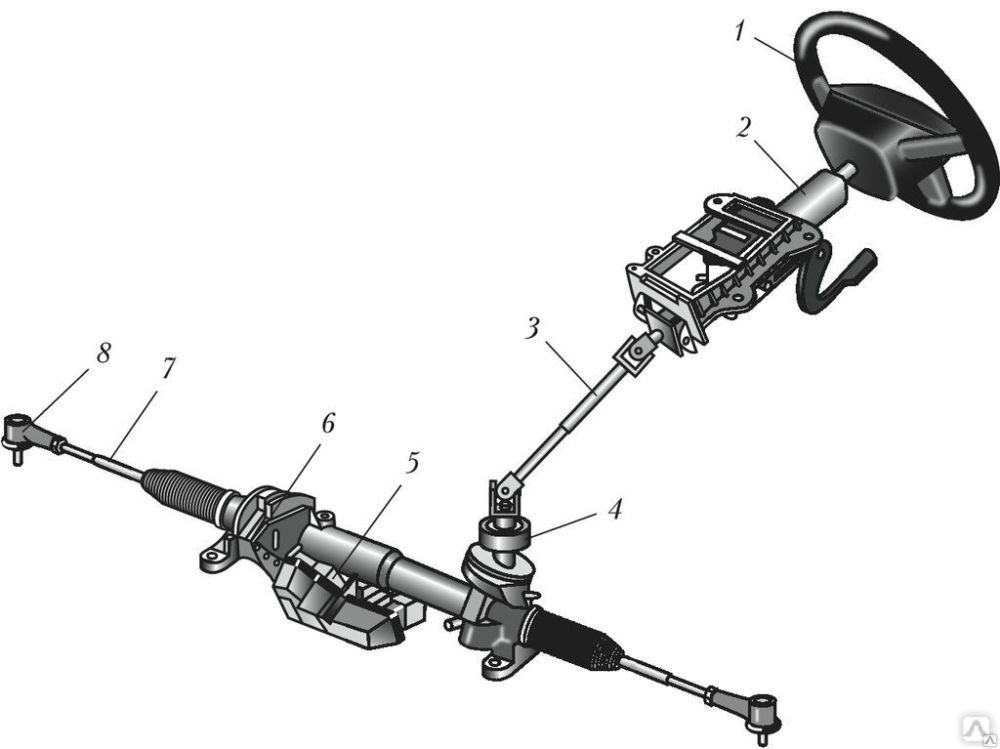

Конструкция рулевого управления автомобиля Лада Калина

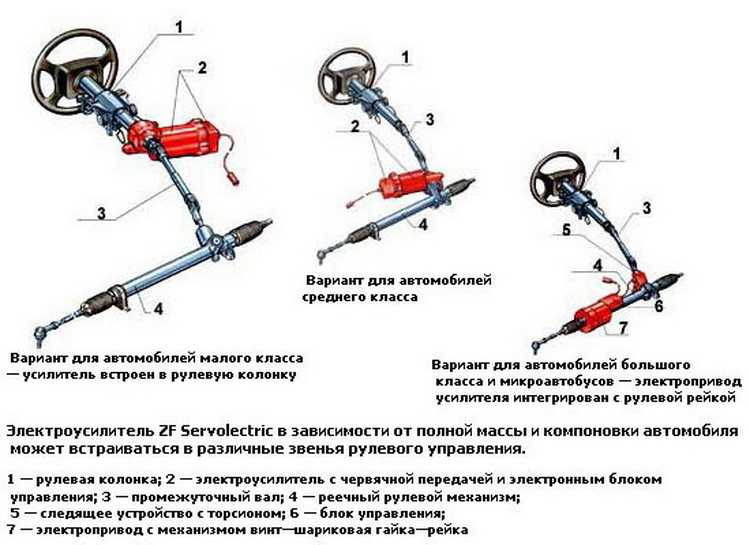

Рулевое управление — травмобезопасное, с электроусилителем и регулируемой по высоте (углу наклона) рулевой колонкой

Рулевой механизм — реечного типа с переменным передаточным отношением.

Он закреплен в моторном отсеке на щитке передка кузова двумя скобами через резиновые опоры.

Болты крепления — приварные, по два с каждой стороны щитка передка.

Картер рулевого механизма — литой, из алюминиевого сплава. С правой стороны в картер вставлена труба с продольным пазом, закрепленная в картере гайкой.

В картере установлена косозубая ведущая шестерня (вал-шестерня), находящаяся в зацеплении с рейкой.

На рейке нарезаны косые зубья с переменным шагом (ближе к концам нарезанной части рейки шаг зубьев уменьшается).

Для уменьшения нагрузок на вал-шестерню и его подшипники в экстремальных условиях эксплуатации в картер вставлена пластмассовая втулка шестерни с металлической опорной пластиной.

Вал-шестерня вращается на двух подшипниках: передний (на торце вала) – игольчатый, задний (ближе к валу рулевой колонки) – шариковый.

Так как в косозубом зацеплении осевые нагрузки могут быть высокие, на валу ведущей шестерни дополнительно установлен упорный роликовый подшипник, состоящий из пластмассового сепаратора с роликами нижнего (внутреннего) и верхнего (наружного) колец.

Нижнее кольцо подшипника напрессовано на вал ведущей шестерни до упора во внутреннее кольцо шарикового подшипника, а верхнее — установлено в крышке картера.

Кроме того, крышка картера прижимает наружное кольцо шарикового подшипника к торцу гнезда подшипника.

В крышке установлен сальник ведущей шестерни, а между крышкой и картером рулевого механизма — уплотнительное кольцо. Крышка закрыта защитным чехлом (пыльником), насаженным на вал ведущей шестерни.

Рейка поджимается к зубьям шестерни пружиной через упор, уплотненный в картере резиновым кольцом.

Для уменьшения трения между упором и рейкой установлен пластмассовый вкладыш.

Пружина, в свою очередь, поджимается регулировочной гайкой (внутренний восьмигранник «на 24»).

На заводе-изготовителе при сборке рулевого механизма выставляют зазор 0,1 мм в зацеплении рейки с шестерней, после чего кернят (обминают) в двух точках резьбу картера (не повреждая гайку).

Другой конец рейки опирается на пластмассовую втулку, которая вставлена в трубу за продольным пазом.

Регулировка зазора между шестерней и рейкой производится после разборки рулевого механизма или при появлении стука в процессе эксплуатации.

Отрегулировать зазор можно только на снятом рулевом механизме.

Устанавливаем рейку в среднее положение и блокируем ее от перемещения.

Вынув резиновую заглушку, вставляем в отверстие регулировочной гайки упора ножку индикатора часового типа до касания с упором рейки.

Поворачивая вал-шестерню (крутящий момент 15 Нм), при этом шестерня отталкивает рейку и упор, определяем по индикатору величину перемещения упора.

Если она превышает 0,05 мм, заворачивая регулировочную гайку, добиваемся указанной величины перемещения упора.

После этого разблокировав рейку, проверяем легкость вращения вала-шестерни во всем диапазоне хода рейки.

Труба картера закрыта защитным гофрированным чехлом. Тяги крепятся к рейке болтами, проходящими через соединительные пластины и распорные втулки резинометаллических шарниров, а также опору тяг установленную на рейке.

Самопроизвольному отворачиванию болтов препятствует стопорная пластина, надетая на головки болтов.

Для смазки шестерни, рейки и подшипников применяют смазку ФИОЛ-1 (примерно 20—30 г на весь механизм).

Вал рулевого управления соединяется с валом-шестерней через промежуточный карданный вал.

Вал рулевого управления вращается в двух шариковых подшипниках, один из которых установлен в трубе кронштейна рулевой колонки, а второй в корпусе электроусилителя.

Кронштейн рулевой колонки крепится гайками в четырех точках:

— передняя часть — к кронштейну педалей, задняя к кронштейну на кузове.

Кронштейн рулевой колонки и его труба соединены между собой шарнирно двумя пластинами через пластмассовые и металлические втулки, стянутые четырьмя болтами.

Таким образом, труба может перемещаться в вертикальной плоскости, относительно кронштейна, позволяя регулировать положение рулевого колеса по высоте.

Перемещение ограничено длиной прорезей в пластинах.

Для фиксации трубы относительно кронштейна служит рычаг регулировки положения рулевой колонки.

Шлицевой ступицей он соединен с регулировочной втулкой и зафиксирован на ней стопорным кольцом.

Втулка навернута на стяжной болт, проходящий через прорези направляющих пластик трубы и кронштейна. На болте установлена распорная втулка.

Головка болта зафиксирована от проворачивания специальным выступом.

При повороте рычага вниз втулка отворачивается и усилие затяжки пластин ослабевает, что позволяет вручную изменить положение рулевой колонки.

Между пластинами и кронштейном установлены пружины, подтягивающие трубу кронштейна в верхнее положение при ослаблении соединения.

После установки рулевой колонки в требуемое положение рычаг поднимают вверх и соединение затягивается, фиксируя колонку.

Рулевой привод включает в себя две составные рулевые тяги и поворотные рычаги, приваренные к амортизаторным стойкам передней подвески.

Каждая тяга, в свою очередь, состоит из трех частей — внутреннего наконечника, наружного наконечника и регулировочной резьбовой втулки.

Регулировочная втулка представляет собой трубку с шестигранником на конце, с наружной и внутренней резьбами разного направления.

Длина рулевой тяги меняется при вращении регулировочной втулки. После завершения регулировки наружные наконечники рулевых тяг стягиваются болтами.

Рулевая тяга соединена с поворотным рычагом через наружный наконечник с шаровым шарниром.

Для защиты от грязи шарнир закрыт резиновым защитным чехлом (пыльником).

Шарнир образует с наконечником неразборную конструкцию, поэтому при выходе его из строя следует заменить наконечник с последующей регулировкой схождения колес (см. «Регулировка углов установки колес автомобиля Лада Калина»).

Электроусилитель позволяет снизить усилие на рулевом колесе, облегчая управление автомобилем.

Основу электроусилителя составляет безщеточный электродвигатель с редуктором, расположенный под кожухом рулевого управления.

На валу двигателя установлен червяк, который входит в зацепление с пластмассовой шестерней, закрепленной на вале рулевого управления.

Координирует работу электроусилителя электронный блок управления изменением подаваемого напряжения на электродвигатель по информации, получаемой от датчиков скорости автомобиля, частоты вращения коленчатого вала и величины крутящего момента на вале рулевого управления.

Электродвигатель через редуктор доворачивает с определенным моментом вал рулевой колонки.

Блок управления обеспечивает достаточную информативность руля во всех режимах движения автомобиля.

Когда автомобиль стоит на месте, создаваемый электроусилителем момент на вале — максимальный, с ростом скорости автомобиля «помощь» усилителя — снижается и рулевое колесо становится «тяжелее».

В случае выхода из строя электроусилителя автомобиль полностью сохраняет управляемость, при этом рулевое колесо становится несколько «тяжелее», чем на автомобиле без электроусилителя, поскольку появляется дополнительная нагрузка в виде свободно вращающегося ротора электродвигателя.

В комбинации приборов расположен сигнализатор неисправности электроусилителя рулевого управления.

Он загорается при включении зажигания и после пуска двигателя — гаснет.

При неисправном электроусилителе сигнализатор горит постоянно.

Электроусилитель не работает при неработающем двигателе.

Электроусилитель может отключаться:

— при снижении напряжения бортовой сети;

— при отсутствии сигнала с датчика скорости и частоте вращения двигателя выше 1500 мин-1.

Такие отключения заложены в алгоритме работы электроусилителя и не являются признаками неисправности.

Люфт в рулевом управлении (свободный ход рулевого колеса в положении, соответствующем движению прямо, измеренный по ободу рулевого колеса), не более 5˚ или 18 мм.

1. Визуально проверяем состояние защитных чехлов наконечников рулевых тяг и рулевого механизма.

Поврежденные чехлы (порванные, с трещинами) необходимо заменить.

2. Убеждаемся, что рычаг фиксации рулевой колонки поднят до упора.

Пытаясь перемещать рулевое колесо в вертикальной плоскости, проверяем надежность крепления рулевой колонки механизмом фиксации.

Если рулевая колонка перемещается, снимаем накладки рулевой колонки, ключом на 10 мм ослабляем затяжку болта крепления рычага (резьба левая) и ключом на 17 мм подтягиваем гайку оси рычага фиксации рулевой колонки.

После этого затягиваем болт.

3. Пробуя перемещать рулевое колесо вдоль оси рулевого вала, убеждаемся в отсутствии люфта рулевого колеса на шлицах вала и вала в рулевой колонке.

4. Для проверки люфта в рулевом управлении поворачиваем рулевое колесо в положение, соответствующее движению прямо.

На панель приборов укладываем шлицевую отвертку таким образом, чтобы ее лезвие располагалось рядом с ободом рулевого колеса (для надежности ее можно закрепить малярным скотчем).

Поворачивая рулевое колесо направо до начала поворота колес (выбирая люфт), а затем налево и ориентируясь по лезвию отвертки, мелом, отрезками проводов или иным способом отмечаем эти положения на ободе.

Люфт не должен быть более 5° (или 18 мм) при измерении по наружной части обода.

Увеличенный люфт свидетельствует о необходимости поиска и устранения неисправности. Как правило, в первую очередь в рулевом управлении выходят из строя наконечники рулевых тяг.

5. Для проверки отсутствия люфта в наконечниках рулевых тяг, помощник слегка покачивает рулевое колесо из стороны в сторону.

Кладем руку на место соединения рулевой тяги с поворотным рычагом стойки подвески так, чтобы ладонь касалась их одновременно.

При появлении люфта в наконечнике рулевой тяги, будет ощущаться смещение поворотного рычага относительно тяги.

6. Проверяем затяжку гаек болтов карданного шарнира рулевой колонки.

7. Повторяем проверку с другой стороны автомобиля. Неисправные шарниры заменяем.

8. При покачивании рулевого колеса из стороны в сторону прислушиваемся к работе рулевого механизма.

Стук со стороны правого края рулевого механизма свидетельствует об износе опорной втулки.

Неисправный рулевой механизм снимаем и ремонтируем либо заменяем.

9. Включаем зажигание — на щитке приборов должна загореться контрольная лампа неисправности электроусилителя рулевого управления.

Запускаем двигатель.

Контрольная лампа должна погаснуть, рулевое колесо должно легко вращаться одной рукой.

Загорание лампы во время работы двигателя свидетельствует о неисправности электроусилителя и необходимости его ремонта.

Моменты затяжки резьбовых соединений рулевого управления

Наименование узлов – Резьба — Момент затяжки, Нм (кгсм)

Гайка крепления рулевого механизма — М8 — 15—18,6(1,5—1,9)

Гайка крепления рулевой колонки — М8 — 15—18,6(1,5—1,9)

Гайки стяжных болтов крепления фланцев промежуточного вала — М8 — 23—27,4 (2,3—2,8)

Стяжной болт рулевой тяги — М10х1 — 19—30,9 (2,0—3,2)

Гайка крепления рулевого колеса — М16х1,5 — 31,4—51 (3,2—5.2)

Гайка крепления шарового пальца тяги — М12х1,25 — 27,1—33,4 (2,8—3,4)

Болт крепления тяги рулевого управления к рулевому механизму — М10х1 — 70—86 (7,1—8,6)

Гайка подшипника шестерни рулевого механизма — М38х1,5 — 45—55 (4,6—5,6)

Рулевое управление.

Устройство автомобиля — презентация онлайн

Устройство автомобиля — презентация онлайнПохожие презентации:

Грузоподъемные машины. (Лекция 4.1.2)

Зубчатые передачи

Гидравлический домкрат в быту

Детали машин и основы конструирования

Газораспределительный механизм

Свайные фундаменты. Классификация. (Лекция 6)

Ременные передачи

Редукторы

Техническая механика. Червячные передачи

Фрезерные станки. (Тема 6)

1. ТЕМА: РУЛЕВОЕ УПРАВЛЕНИЕ

ЗАДАНИЕ для гр.251-А по МДК 01.01. «Устройство автомобиля», тема: Рулевоеуправление»:

1. Законспектировать эту тему, используя нижеуказанную презентацию и учебное пособие

В.П. Передерий «Устройство автомобиля», стр.207-211;

2. Конспект предоставить преподавателю для выставления оценки (после карантина).

ТЕМА:

РУЛЕВОЕ УПРАВЛЕНИЕ

Преподаватель: Юрьев А.Б.

• Цель:

• 1. Образовательная: Усвоение знаний по данной теме;

• 2. Воспитательная: Привитие навыков сознательной дисциплины,

бережного отношения к учебному оборудованию и макетам, собранности и

внимательности во время работы;

• 3.

Развивающая: Развитие технического мышления и речи, развитие

Развивающая: Развитие технического мышления и речи, развитиенаблюдательности и внимания, воображения, развития способности

анализировать полученную информацию.

УЧЕБНЫЕ ВОПРОСЫ:

• 1. Что называется рулевым управлением, его назначение и устройство?

(Стр. 207)

• 2. Устройство рулевого управления автомобиля? (Стр.207, рис.133)

• 3. Устройство рулевого управления автомобиляей МАЗ-5335; Зил-4314.10

и КамАЗ-5320? (Стр. 208-209, рис.134; 135 и 136)

• 4. Стабилизация управляемых колёс? (Стр.210-211)

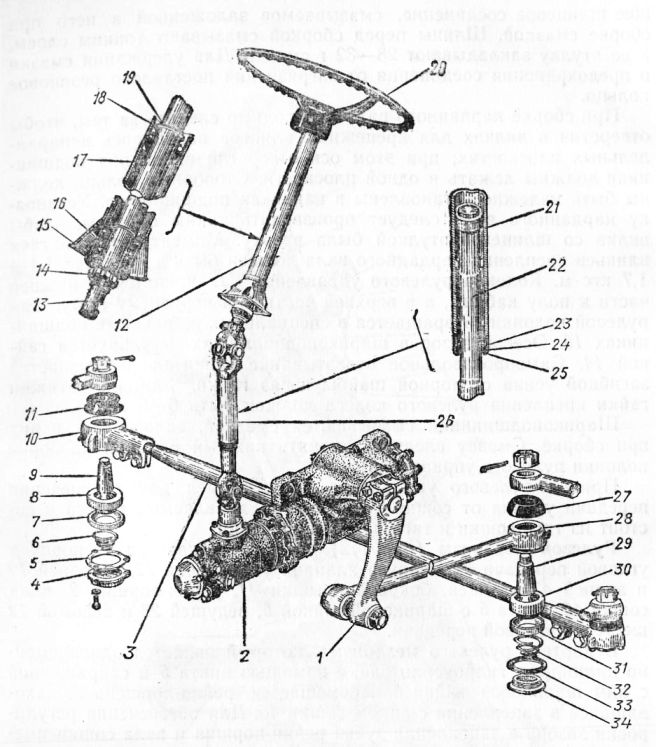

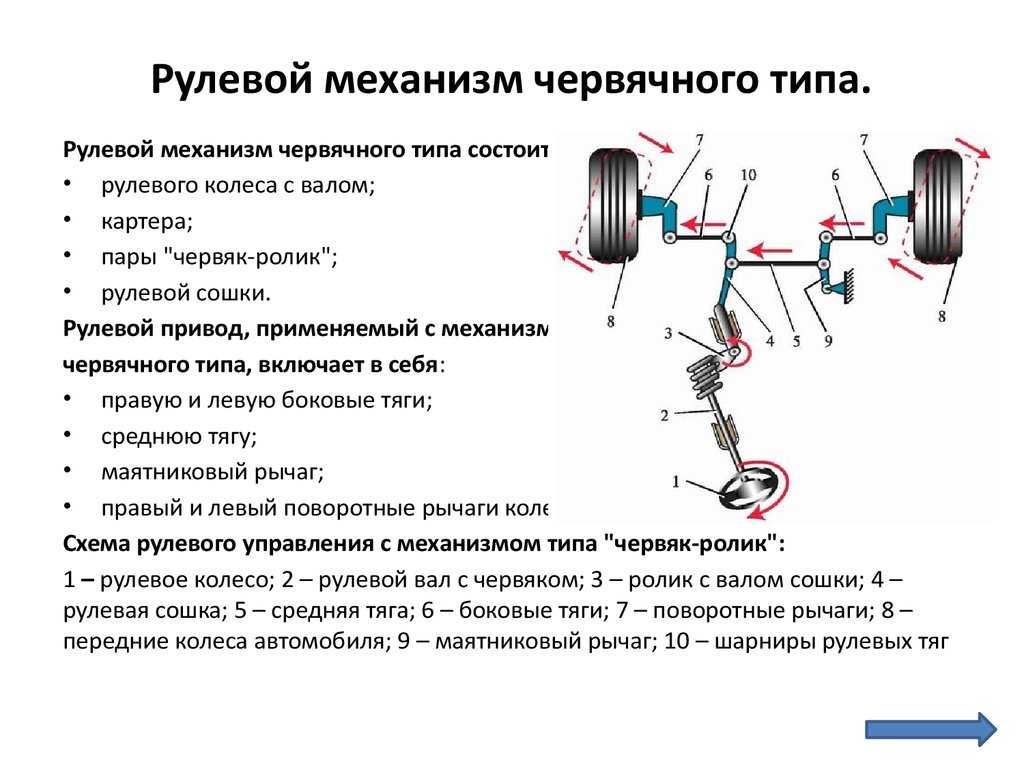

3. Рулевым управлением называется совокупность механизмов, осуществляющих поворот управляемых колёс автомобиля. Назначение-служит

для изменения и поддержания направлениядвижения автомобиля в заданном направлении.

Рулевое управление состоит: — из рулевого механизма, рулевого привода и усилителя рулевого

привода

Рулевой механизм состоит: -рулевое колесо, рулевой вал и рулевая передача, которая определяет

тип рулевого механизма; Рулевой привод состоит: — рулевая сошка, рулевые тяги, рычаги

поворотные и поворотных кулаков.

4. Рулевые тяги и рычаги поворотных кулаков образуют рулевую трапецию, которая определяет тип рулевого привода. Конструкция

рулевого управления зависит от типа подвески передних колёсавтомобиля. При зависимой подвеске

передних управляемых колёс рулевое управление состоит:-рулевое колесо-9; вал рулевого колеса 8; рулевой механизм (передача)-7; сошка – 6;продольная тяга – 5; поворотный рычаг -4;

поворотный кулак -3; левый и правый рычаги рулевой трапеции -2и10; поперечная тяга -1.

Принцип работы:-при вращении рулевого колеса-9 усилие от него передаётся на поворотные

кулак-3 передних колёс через вал 8, рулевую передачу -7, сошку -6, продольную тягу- 5 и боковые

рычаги 2 и 10, и поперечную тягу -1. В результате осуществляется поворот управляемых колёс

автомобиля.

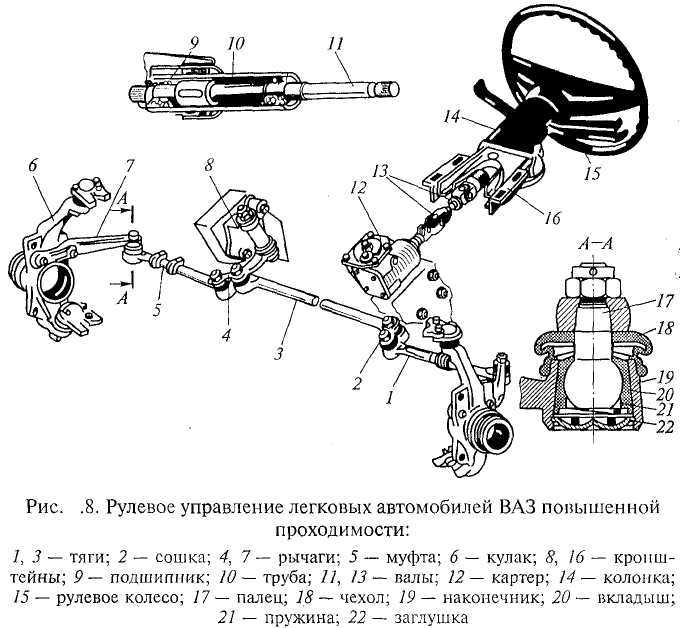

РУЛЕВОЕ УПРАВЛЕНИЕ АВТОМОБИЛЯ МАЗ-5335; 1-продольная рулевая тяга;2-гидроусилитель рулевого

привода;3-сошка;4-рулевой механизм;5-карданный шарнир;6-рулевой вал;7-рулевое колесо;8-поперечная

рулевая тяга;9-левый рычаг поперечной рулевой тягм;10-поворотный рычаг.

РУЛЕВОЕ УПРАВЛЕНИЕ АВТОМОБИЛЯ ЗИЛ-4314.10; 1-насос гидроусилителя;2-бачок насоса;3-шланг

низкого давления;4-шланг высокого давления;5-колонка;6-контактное устройство сигнала;7-переключатель

указателей поворота;8-карданный шарнир;9-карданный вал;10-рулевой механизм;11-сошка.

РУЛЕВОЕ УПРАВЛЕНИЕ АВТОМОБИЛЯ КамАЗ-5320; 1-корпус клапана управления гидроусилителем;2радиатор;3-карданный вал;4-рулевая колонка;5-трубопровод низкого давления;6-трубопровод высокого

давления;7-бачок гидросистемы;8-насос гидроусилителя;9-сошка;10-продольная тяга;11-рулевой механизм с

гидроусилителем;12-корпус углового редуктора.

4. Стабилизация управляемых колёс?

Ответить на вопросы?

1. Что называется стабилизацией управляемых колёс?

2. Что вызывает поперечный наклон шкворня, и какой он должен быть, чтобы уменьшить

плечо поворота колеса, снижая передачу ударных нагрузок , действующих на рулевое

управление от дороги?

3. Как выбирают продольный наклон шкворня, каким он должен быть и связан с упругим

стабилизирующим моментом пневматической шины?

9.

Контрольные вопросы: 1. Что называется рулевым управлением.

Контрольные вопросы: 1. Что называется рулевым управлением.2. Назначение и устройство рулевого

управления.

3. Из чего состоит рулевой механизм и

рулевой привод.

4. Что называется рулевой трапецией.

5. Принцип работы рулевого управления

при независимой подвеске передних

колёс.

6. Принцип работы рулевого управления

при зависимой подвеске передних колёс.

• ТЕМА: «Проверка

люфта рулевых тяг и

рулевого колеса»

• Общая проверка рулевого управления

• Регулярно проверяйте состояние рулевого управления, от

которого зависит безопасность движения.

обращайте на состояние защитных чехлов, колпаков и

резьбовых соединений. Порванные, потрескавшиеся или

потерявшие эластичность чехлы и колпаки обязательно

замените, иначе попавшие в узлы вода, пыль и грязь

быстро выведут их из строя.

• Поворачивая за рулевое колесо от упора до упора,

проверьте визуально и на слух:

• – надежность крепления рулевого механизма и рулевого

колеса;

• – нет ли зазора в шарнирах рулевых тяг;

• – надежность затяжки гаек пальцев шаровых шарниров;

• – нет ли заеданий и помех, препятствующих повороту

рулевого колеса.

1. Проверьте состояние защитных колпаков шаровых шарниров рулевых тяг.

Замените порванные, потрескавшиеся или потерявшие эластичность колпаки.

2. Резко поворачивая рулевое колесо в обоих направлениях (это должен делать

помощник), проверьте визуально и на слух крепление рулевого механизма

(перемещения механизма на шпильках крепления и стуки не допускаются).

3. Проверьте наличие люфтов шарниров. Шарниры, имеющие ощутимый люфт,

замените.

4. Проверьте надежность затяжки и стопорения гаек пальцев шаровых шарниров и…

5. …затяжки гаек регулировочных муфт.

6. Для проверки состояния маятникового рычага снизу автомобиля энергично покачайте

маятниковый рычаг. Наличие люфтов в маятниковом рычаге не допускается.

Проверка свободного хода (люфта) рулевого колеса

При увеличенном свободном ходе рулевого колеса затрудняется управление

автомобилем, так как он с запаздыванием реагирует на действия водителя. Кроме

того, увеличенный ход, который не удается устранить регулировкой рулевого

механизма, свидетельствует о неисправности рулевого управления (ослабление

крепления рулевого механизма, рулевых тяг и маятникового рычага или износ их

Проверку люфта рулевого колеса проводите на автомобиле, установленном на

ровном нескользком покрытии. Люфт не должен превышать 5°. При пересчете люфта

в линейные единицы (мм) по формуле

L=(5°/360°)pD, где

L – люфт рулевого колеса, мм;

p=3,14;

D – наружный диаметр рулевого колеса, мм.

Для рулевого колеса с наружным диаметром 400 мм он должен составлять не более

17 мм.

Вам потребуются: линейка, мел (или проволока) для нанесения меток.

1. Установите передние колеса в положение, соответствующее прямолинейному

движению.

2. Установите линейку так, чтобы ее торец упирался в панель приборов, а ребро линейки

касалось наружной поверхности обода рулевого колеса. Не меняя положения линейки,

поверните рулевое колесо в какую-либо сторону до момента начала поворота передних

колес. В этом положении нанесите на обод рулевого колеса метку (закрепите проволоку).

3. Не меняя положения линейки, поверните рулевое колесо в другую сторону до

момента начала поворота передних колес.

В этом положении нанесите на обод

В этом положении нанесите на ободрулевого колеса вторую метку (закрепите проволоку).

4. Измерьте по ободу расстояние между метками. Оно должно быть не более рассчитанного.

Если расстояние (свободный ход рулевого колеса) больше и его не удается довести до нормы

регулировкой (см. «Регулировка зазора в зацеплении ролика с червяком»), продолжите

проверку рулевого управления для определения причины увеличения свободного хода (см.

«Осмотр и проверка рулевого управления на автомобиле»).

English Русский Правила

Проектирование и производство системы рулевого управления для автомобиля FSAE – IJERT

Проектирование и производство системы рулевого управления для автомобиля FSAE

Shreeyash Uddhav Jadhav

BE Инженер-механик

JSPMs Rajashri Shahu College of Engineering Tathawade, Pune 05 Sjura, India

Инженер-механик

JSPMs Rajashri Shahu College of Engineering Tathawade, Пуна, Индия – 411033

Ведант Аджай Утикар

Получение степени бакалавра машиностроения JSPMs Инженерный колледж Раджашри Шаху

Татаваде, Пуна, Индия – 411033

Abstract – Следующая статья поможет вам понять, как система рулевого управления автомобиля FSAE проектируется и изготавливается с учетом всех типов нагрузок, деформаций и других механических свойств, действующих на нее.

Основная цель системы рулевого управления состоит в том, чтобы позволить водителю непрерывно маневрировать по траектории движения транспортного средства и обеспечить хорошую реакцию рулевого управления на водителя. В этом отчете основное внимание уделяется проектированию, изготовлению и настройке системы рулевого управления. Основное внимание было уделено снижению веса системы наряду с уменьшением свободного хода рулевого колеса для облегчения управления и повышения устойчивости на высоких скоростях.

Основная цель системы рулевого управления состоит в том, чтобы позволить водителю непрерывно маневрировать по траектории движения транспортного средства и обеспечить хорошую реакцию рулевого управления на водителя. В этом отчете основное внимание уделяется проектированию, изготовлению и настройке системы рулевого управления. Основное внимание было уделено снижению веса системы наряду с уменьшением свободного хода рулевого колеса для облегчения управления и повышения устойчивости на высоких скоростях.Ключевые слова: – Система рулевого управления, FSAE, Цель, Маневр

ВВЕДЕНИЕ

Система рулевого управления – это система транспортного средства, с помощью которой водитель получает первую обратную связь о дорожном покрытии. Система рулевого управления состоит из компонентов, тяг и т. д., что позволяет транспортному средству следовать заданному курсу. Эта система используется для управления передними колесами, присутствующими в транспортных средствах, в правом или левом направлении. Рулевое управление дается компонентом, который называется рулевым колесом. Это рулевое колесо расположено перед водителем и соединяется с передними колесами с помощью рулевой колонки, карданных шарниров и шестерен. В настоящее время в промышленности в основном используются 2 типа геометрии рулевого управления. Первая — это геометрия рулевого управления Аккермана, а вторая — геометрия рулевого управления анти-Акермана. В автомобиле FSAE мы используем антиаккермановскую геометрию рулевого управления, так как она имеет больше преимуществ для гоночного автомобиля по сравнению с другим типом геометрии.

Рулевое управление дается компонентом, который называется рулевым колесом. Это рулевое колесо расположено перед водителем и соединяется с передними колесами с помощью рулевой колонки, карданных шарниров и шестерен. В настоящее время в промышленности в основном используются 2 типа геометрии рулевого управления. Первая — это геометрия рулевого управления Аккермана, а вторая — геометрия рулевого управления анти-Акермана. В автомобиле FSAE мы используем антиаккермановскую геометрию рулевого управления, так как она имеет больше преимуществ для гоночного автомобиля по сравнению с другим типом геометрии.

Рисунок 1: Система рулевого управления

КОНСТРУКТИВНЫЕ СООБРАЖЕНИЯ

При проектировании любой системы важно учитывать различные условия, которым она будет подвергаться. Рулевое управление — это одна из двух систем, которая принимает данные от водителя и передает их на шину. Ниже приведены соображения, которые учитывались при проектировании системы рулевого управления.

Коэффициент трения между дорогой и шиной = 1

Вес автомобиля = 250 кг

Минимальный радиус пути = 4,5 м

II. ЗАДАЧИ ПРОЕКТИРОВАНИЯ

Разработайте новую систему с устраненной громоздкой опорой и улучшенной эргономикой с использованием одного универсального шарнира.

Ввести регулируемую геометрию рулевого управления, необходимую для различных динамических событий.

Чтобы свести к минимуму податливость системы, это облегчит управление и обеспечит лучшую стабильность на высоких скоростях.

Оптимизировать вес системы до менее 3 кг.

Уменьшение радиуса поворота до 4м.

ПРОЦЕДУРА ПРОЕКТИРОВАНИЯ Рассмотрение системы

дизайн

Установка целей проектирования

DFMEA системы

Геометрия рулевого управления

Выбор рулевого механизма

Расположение стойки и шестерни с использованием моделирования

Выбор промежуточного механизма

Выбор материала

Аналитическое проектирование зубчатых колес

Проектирование и моделирование системы (включая нестандартную коробку передач)

Изготовление и сборка системы с использованием приспособлений

Схождение колес на основе событий во время испытаний

ДФМЕА

Анализ видов и последствий отказов (FMEA) представляет собой метод систематического, пошагового анализа отказов, который оценивает процессы на предмет возможных отказов и предотвращает их путем исправления процесса, а не реагирования на его последствия после отказа.

Анализ видов и последствий отказов конструкции (DFMEA) сначала выполняется путем определения всех компонентов системы. Затем следует определение вида отказа для каждого компонента, его причин, влияния на систему и транспортное средство в целом. После вышеуказанного шага серьезность отказа, вероятность возникновения отказа и его обнаружения оцениваются для каждого вида отказа.

DFMEA системы помогает разработчику определить наиболее важные компоненты системы и изменить конструкцию, чтобы снизить риск ее отказа.

Таблица 1: DFMEA системы рулевого управления.

Компонент

Причина отказа

Эффект отказа

Серьезный

Профилактика

мера

Рулевое колесо

Меньший крутящий момент во время FEA

Сбой системы

10

Проверка крутящего момента рулевого управления

Быстросъемный

Усталостная эрозия

Увеличенный свободный ход

4

Закалка шлицев

Подшипник скольжения универсальный шарнир

Экологичный материал не используется

Снижение стабильности на высоких скоростях

6

Использование игольчатого подшипника UJ

Рейка и шестерня

Неправильный дизайн

Повышенное усилие и износ

7

Исследование конструкции редуктора

Стержень – наконечники

Неверная линия действия

Сбой системы

10

Приспособления для использования в производственном процессе

Рулевая колонка

Приложен чрезмерный крутящий момент

Ввод, требуемый от драйвера, увеличивается

8

Проверка крутящего момента

ПРОЦЕСС ВЫБОРА

Геометрия рулевого управления и процентное соотношение

Это геометрическое расположение рычагов в рулевом управлении автомобиля или другого транспортного средства, предназначенное для решения проблемы колес внутри и снаружи поворота, необходимого для начертания окружностей разного радиуса.

Аккерман рулевое управление

Антиаккермановское рулевое управление

Отсутствие проскальзывания передних колес

Приводит к чрезмерному заносу

Меньше отклика на ввод драйвера

Очень плохой отклик

Увеличение развала на 1,9º

Увеличение развала на 0,9º

Лучше для противоскользящей накладки

Лучше на высоких скоростях

Таблица 2: Сравнение геометрии рулевого управления

Система антиаккермановского рулевого управления не обеспечивает ни хорошего отклика, ни устойчивости при прохождении поворотов.

- Рулевое управление

Ackerman стабильно и, следовательно, лучше подходит для противоскольжения, но немного менее отзывчиво.

Рис.

2: Механизм определения оптимального процента Аккермана.

2: Механизм определения оптимального процента Аккермана.Таким образом, необходимо было найти компромисс между устойчивостью на поворотах и отзывчивостью. Для этого между поворотными кулаками был встроен механизм, который обеспечивал бы экспериментальное значение геометрии рулевого управления в соответствии с событиями.

Событие

Процент Аккермана

Защитная накладка

86

Автокросс

37

Событие

Процент Аккермана

Защитная накладка

86

Автокросс

37

На основании результатов тестирования и отзывов водителей были выбраны следующие значения:

Рисунок 3: Изготовленная зубчатая рейка и шестерня

Расположение реечной передачи

Двумя основными факторами, определяющими положение реечной передачи, являются:

Инверсия четырехрычажного механизма

Упаковка

Вариант 1: Рулевая рейка за передней осью.

Эта позиция решит проблему упаковки колеса в сборе внутри. Однако это привело к ранней инверсии связей. Он ограничивал поворот внутреннего колеса до 28°. Внешнее колесо для 80% Аккермана повернется на 21°, что даст радиус поворота 4,3 м, что далеко от желаемого.

Таблица 3: Окончательная геометрия рулевого управления

Рулевой механизм

Вращательное движение рулевого колеса передается на колеса автомобиля через соответствующий механизм. Этот механизм принимает сигналы от рулевой колонки и передает их на рулевые тяги, которые далее соединены с колесами. Это выбирает механизм

Необходимо преобразовать вращательное движение в поступательное

Имеют линейный выход

Поддерживать крутящий момент рулевого управления

ив.

Вариант 2: Рулевая рейка перед передней осью.

Это сдвинуло точку инверсии вперед, и были достигнуты желаемые углы поворота.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости.

Кроме того, при прохождении поворотов внешнее колесо воспринимает большую нагрузку, и рулевая тяга, прикрепленная к этому колесу, будет находиться под напряжением, что безопаснее, чем сжатие. Проблема упаковки была решена путем подбора дисков с большим вылетом шага по мере необходимости.Выбор промежуточного механизма.

После макетирования шасси и места водителя угол поворота руля был доработан до 20° с вертикалью. Это может быть достигнуто с помощью трех механизмов, таких как:

Рейка и шестерня

Рециркуляционный шар

Меньше движущихся частей

Более сложный с большим количеством движущихся частей

Меньше механических преимуществ

Больше механических преимуществ

Меньший износ при начальной закалке

Увеличение количества деталей приводит к повышенному общему износу

Занимает меньше места и имеет малый вес

Требуется меньше места, но он слишком тяжелый

Альтернатива

Выбор

Геометрия рулевого управления

Ackerman (37% для автокросса) (95% для противоскользящих накладок)

Рулевой механизм

Рейка и шестерня

Расположение рулевого механизма

Перед передней осью

Промежуточный механизм

Одноместный UJ

Альтернатива

Выбор

Геометрия рулевого управления

Ackerman (37% для автокросса) (95% для противоскользящих накладок)

Рулевой механизм

Рейка и шестерня

Расположение рулевого механизма

Перед передней осью

Промежуточный механизм

Одноместный UJ

Таблица 4: Альтернативы рулевому механизму

Таким образом, мы можем заключить, что реечный механизм имеет много преимуществ перед двумя другими, за исключением меньшего механического преимущества.

Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками.

Эта проблема была решена путем обсуждения с бригадой по подвеске и сборке колес. Было решено увеличить длину рулевого рычага, чтобы получить механическое преимущество перед стойками.Соответственно, была разработана и изготовлена специальная рейка и шестерня.

Таблица 5: Альтернативы промежуточному механизму.

Таким образом, по согласованию с командой по подвеске была увеличена высота редуктора и выбран одиночный ВЖ за счет придания наклона редуктору.

Подводя итог, были сделаны следующие выборы:

Одноместный UJ

Конический редуктор

300 грамм

900 грамм

Дополнительная опорная конструкция не требуется

Требуется дополнительная поддержка

Увеличенная высота стойки и шестерни

Меньшая высота реечной передачи

высокая чувствительность при малых углах поворота по желанию для автокросса

Нет такого желаемого эффекта

Таблица 6: Сводка по выбору среди альтернатив

ВЫБОР МАТЕРИАЛА

Выбор подходящего материала с учетом условий эксплуатации, усталостной прочности, эластичности, твердости и т.

д. определяет предел выносливости компонента. Перед выбором материалов учитывались следующие соображения по компонентам:

д. определяет предел выносливости компонента. Перед выбором материалов учитывались следующие соображения по компонентам:Рулевое колесо: выдерживает крутящий момент на рулевом колесе, обеспечивает адекватное сцепление с дорогой и имеет малый вес.

Быстросъемный: Имеют высокую износостойкость.

Колонка и одиночный UJ: поддержание крутящего момента рулевого управления.

Зубчатые рейки и шестерни: не должны разрушаться при изгибающей нагрузке на зубья и иметь бедро BHN.

Корпус редуктора: прочный и легкий.

Вилка: служить функциональности.

Стяжки: не должны изгибаться под действием динамических нагрузок.

Ниже приведена таблица, содержащая основные компоненты системы, их материалы и процессы, используемые для ее изготовления.

Компонент

Материал

Рулевое колесо

Композит (углеродное волокно)

Быстросъемный

Мягкая сталь (закаленная)

Столбец

Мягкая сталь

Одноместный UJ

Сталь

Реечные шестерни

EN 19 (закаленный)

Корпус редуктора

Алюминий 6082

Вилка

Мягкая сталь

Стяжки

Мягкая сталь

Таблица 7: Выбор материала

РАСЧЕТЫ

Радиус поворота:

Как указано в задачах, желаемый радиус поворота составляет 4 м, что было принято с учетом того, что наименьший радиус поворота трассы среди всех динамических событий будет 4,5 м.

Рисунок 4: Радиус поворота

Как видно выше, радиус поворота транспортного средства составляет:

У нас есть,

Аккерман % * 100 Решая на 95% получаем,

= 27,24

В программном обеспечении Lotus был выполнен кинематический анализ, и указанные выше углы были получены при ходе зубчатой рейки 39°.мм, глаза в глаза 380 мм и длина рулевого рычага 60 мм.

Соответственно, рейка и шестерня были рассчитаны на ход 39 мм в обе стороны или блокировка шестерни на 180º.

Реечная передача

Ход стойки (в обе стороны) = 39 мм

Шестерня (с обеих сторон) = 90º

Модуль = 1,5 мм

а)

D-шестерня = 49,65 мм

б)

Z-шестерня = 33

Zrack = Z-шестерня

Зрак = 33

Глубина зуба (h) = 2,25 м

ч = 3,375 мм

Дополнение (га) = 1,00 м

га = 1,5 мм

Дедендум (hf) = 1,25 м

ВЧ = 1,875 мм

Рисунок 5: Вид спереди в разрезе

Передаточное отношение

Передаточное число рулевого управления определяется как отношение угла поворота рулевого колеса к углу поворота колес автомобиля.

математически,

Передаточное отношение = 3,60

С-фактор

C-фактор в рулевом управлении определяется как перемещение рейки на 360° оборота шестерни.

Рисунок 6: Вид сбоку в разрезе

Рулевое усилие:

Полная масса автомобиля = 250 кг

Передача нагрузки при торможении = 27,5 кг

Максимальный вес на переднюю часть = 0,45 250 + 27,5

= 140 кг

= 1373,5 Н

Усилие на рулевом колесе — это сила, прикладываемая к рулевому колесу для создания крутящего момента вокруг оси рулевого управления, приводящего к повороту передних колес.

Вес на переднюю ось равен чистой силе, передаваемой рейкой на рулевые тяги.

Чистая сила в стойке (Frack) = 1373,5 Н

Эта сила создается крутящим моментом в шестерне.

Torquepinion = Frack Radiuspinion

Момент затяжки = 34,094 Нм

Это крутящий момент, создаваемый водителем на рулевом колесе.

Радиус рулевого колеса 230 мм

Fдрайвер = 148,23 Н = 15,11 кг

Коэффициент C = D-шестерня

Коэффициент C = 155,98 мм

ЗАКЛЮЧЕНИЕ

Таким образом должна быть спроектирована и изготовлена система рулевого управления для автомобиля FSAE. Эти расчеты сделаны применительно к машине, которую мы проектируем. Аналогичные расчеты могут быть выполнены для других транспортных средств, использующих другие типы геометрии рулевого управления, и могут быть проверены с помощью различного программного обеспечения, такого как ANSYS или LS-DYNA. Это даст представление о том, насколько хорошо спроектирована система

ССЫЛКИ

Рулевое управление: Википедия, бесплатная энциклопедия — https://en.wikipedia.org/wiki/Рулевое управление

Система управления колесом – https://www.ripublication.com/irph/ijert_spl/ijertv6n3spl_15.pdf

Проектирование и изготовление системы рулевого управления для транспортных средств

— https://www.

ijitee.org/wp-

ijitee.org/wp-контент/загрузки/документы/v8i10/I8430078919.pdf

Проектирование и анализ системы рулевого управления для транспортного средства на солнечной энергии — https://www.ijert.org/design-analysis-of-steering-system-for-solar-vehicle

АВТОРЫ

Шрияш Уддхав Джадхав получил степень бакалавра инженерных наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM, автономном колледже, аккредитованном SPPU, Индия. Его исследовательские интересы включают моделирование транспортных средств, моделирование гусениц, динамику транспортных средств и проектирование трансмиссии электромобилей. Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Шрияш Уддхав Джадхав получил степень бакалавра инженерных наук в области машиностроения в инженерном колледже JSPM Rajarshi Shahu, автономном колледже, аккредитованном SPPU, Индия. Его исследовательские интересы включают моделирование транспортных средств, моделирование гусениц, динамику транспортных средств и проектирование трансмиссии электромобилей. Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Он также имеет опыт проектирования и производства системы динамики автомобиля для автомобиля FSAE.

Сурадж Раму Гауда получил степень бакалавра технических наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM при Университете Пуны, Индия. Автор увлекается проектированием, анализом и производством автомобилей и электромобилей, а также имеет опыт работы с программным обеспечением для моделирования транспортных средств. У него также есть основные исследования в области аналитической динамики транспортных средств.

Сурадж Раму Гауда получил степень бакалавра технических наук в области машиностроения в Инженерном колледже Раджарши Шаху JSPM при Университете Пуны, Индия. Автор увлекается проектированием, анализом и производством автомобилей и электромобилей, а также имеет опыт работы с программным обеспечением для моделирования транспортных средств. У него также есть основные исследования в области аналитической динамики транспортных средств.

Ведант Аджай Утикар учится на третьем курсе инженерного факультета машиностроения инженерного колледжа JSPM Rajarshi Shahu, автономного колледжа, аккредитованного SPPU, Индия. Автор увлечен проектированием, анализом и производством различных компонентов, связанных с автомобилем и его периферийными устройствами. Наряду с этим он имеет опыт проектирования, производства и тестирования различных автомобильных компонентов и их периферийных устройств.

Автор увлечен проектированием, анализом и производством различных компонентов, связанных с автомобилем и его периферийными устройствами. Наряду с этим он имеет опыт проектирования, производства и тестирования различных автомобильных компонентов и их периферийных устройств.

Ведант Аджай Утикар учится на третьем курсе машиностроения инженерного колледжа Раджарши Шаху JSPM, автономного колледжа, аккредитованного SPPU, Индия. Автор увлечен проектированием, анализом и производством различных компонентов, связанных с автомобилем и его периферийными устройствами. Наряду с этим он имеет опыт проектирования, производства и тестирования различных автомобильных компонентов и их периферийных устройств.

Разработка и производство рулевого колеса для Formula SAE Car

Приложения:

Разработка и дизайн продукта,

Наука и образование

Отрасли: автомобильная/транспортная,

Наука и образование

Задачи: Как можно гарантировать успех новой модели рулевого колеса от проектирования до производства?

Рулевое колесо часто считают одним из наиболее важных элементов гоночного автомобиля, поскольку оно управляет электронным переключением передач и стабилизатором поперечной устойчивости, выбирает режимы управления тягой и запуском автомобиля и отображает важную информацию для водителя. Проще говоря, без работающего руля транспортное средство работать не может. Учащиеся, которым поручено спроектировать новое оптимальное рулевое колесо, должны быть в состоянии интегрировать ряд различных инженерных дисциплин, включая передовую встроенную электронику, производство углеродного волокна и SLA 3D-печать.

Проще говоря, без работающего руля транспортное средство работать не может. Учащиеся, которым поручено спроектировать новое оптимальное рулевое колесо, должны быть в состоянии интегрировать ряд различных инженерных дисциплин, включая передовую встроенную электронику, производство углеродного волокна и SLA 3D-печать.

Зная, что конструкция рулевого колеса включает в себя интеграцию нескольких систем, как учащиеся могут оптимизировать цикл проектирования и создать надежное колесо в рамках проекта?

Проект рулевого колеса часто рассматривается как один из самых сложных проектов для групп FSAE, поскольку он требует управления несколькими подгруппами, что может удлинить цикл проектирования из-за слишком большого внешнего влияния. Действительно, команда шасси обычно управляет структурой колеса, команда композитных материалов ведет изготовление, водители занимаются эргономикой, а команда электриков занимается всей внутренней электроникой. Поэтому сложность интеграции всех этих систем воедино может породить конфликты между подкомандами и даже привести к выходу из строя колеса; если только одна подгруппа не занимается управлением всем проектом и не берет на себя полную ответственность за завершение работы над колесом, консультируясь со старшими членами по вопросам ввода.

Поэтому сложность интеграции всех этих систем воедино может породить конфликты между подкомандами и даже привести к выходу из строя колеса; если только одна подгруппа не занимается управлением всем проектом и не берет на себя полную ответственность за завершение работы над колесом, консультируясь со старшими членами по вопросам ввода.

Инструменты, необходимые для проектирования и изготовления рулевого колеса, должны быть просты для понимания и использования без необходимости длительного обучения. Инструменты plug-and-play и удобные интерфейсы облегчают понимание будущим учащимся и помогают им находить улучшения, которые они могут добавить в дизайн.

Зная, что в ближайшие годы автомобили FSAE будут водить разные ученики, как можно настроить рулевое колесо под каждого водителя? Чтобы по-настоящему оптимизировать эргономику, у водителей есть возможность самостоятельно вылепить рукоятки из формовочной глины. Затем эти нестандартные захваты можно сканировать, обрабатывать и печатать с использованием гибкого, но прочного термопластичного полиуретана (ТПУ). Для этого проектировщики и производители используют быстрые, простые в использовании портативные 3D-сканеры с высоким разрешением.

Затем эти нестандартные захваты можно сканировать, обрабатывать и печатать с использованием гибкого, но прочного термопластичного полиуретана (ТПУ). Для этого проектировщики и производители используют быстрые, простые в использовании портативные 3D-сканеры с высоким разрешением.

Решения: быстрые, простые в использовании, с высоким разрешением и портативные технологии 3D-сканирования

- Скорость определяется как возможность создания сетки в реальном времени, которая уже готов к беспрепятственной интеграции в предпочитаемое студентами программное обеспечение САПР или 3D-печати.

- Мобильность стала возможной благодаря динамической привязке, когда и деталь, и инструмент могут свободно перемещаться во время измерения. Таким образом, 3D-сканирование может выполняться в лаборатории дизайна и инноваций, в классе или в автомобильном магазине, не влияя на производительность.

- Простота иллюстрируется устройствами plug-and-play и удобными интерфейсами, которые позволяют команде FSAE легко изучать 3D-сканирование и выполнять 3D-сканирование.

- Сканеры высокого разрешения состоят из точных камер для геометрии и цветных камер для текстур; они предоставляют проектным и производственным группам качество сканирования, необходимое для визуализации и описания мельчайших деталей нестандартных рукояток.

3D-сканеры метрологического класса, такие как HandySCAN 3D или Go!SCAN 3D, а также образовательный пакет Creaform ACADEMIA являются хорошими примерами этих быстрых, простых в использовании портативных решений для сканирования с высоким разрешением.

Преимущества: Благодаря скорости, простоте, высокому разрешению и портативности команда FSAE получила новое рулевое колесо как раз к гонке

Не только рулевое колесо было готово к соревнованиям, но и было стадии проектирования и производства. Технологии 3D-сканирования и аддитивное производство способствовали получению следующих преимуществ, которые необходимы для достижения целей, поставленных командой FSAE.

- Достаточно прочный, чтобы выдержать многолетнее использование: Предварительное моделирование и испытания на кручение позволили учащимся сделать вывод, что как углеродное волокно, так и напечатанные на 3D-принтере детали могут выдерживать требуемые максимальные нагрузки во время гонок и по-прежнему использоваться в течение нескольких последующих лет.

- Простота сборки: Благодаря 3D-сканированию учащиеся могут извлекать информацию о размерах текущего колеса (и окружающей среды автомобиля) и представлять ее в виде мгновенной сетки. Таким образом, они смогли легко установить новые детали в сборку

- Настраивается под каждого водителя: Водители могли моделировать свои руки из глины, которую затем сканировали, печатали на 3D-принтере и легко собирали, делая рулевое колесо подходящим для ладони конкретного водителя, который брал руль в гонке.

- Легко понять и улучшить будущим членам команды: Поскольку выбранные 3D-сканеры были простыми и удобными в использовании, сканирование объектов без предварительной подготовки было доступно всем учащимся, независимо от их опыта и навыков.

Wisconsin Racing и Makerspace

Wisconsin Racing — это коллегиальная инженерная организация, которая соревнуется на международном уровне со 140 командами FSAE. За последние 30 лет Wisconsin Racing доминировала в этих соревнованиях на самом высоком уровне и выпустила целое поколение выдающихся инженеров.

За последние 30 лет Wisconsin Racing доминировала в этих соревнованиях на самом высоком уровне и выпустила целое поколение выдающихся инженеров.

Джон Райан, руководитель подгруппы Electric и дизайнер рулевого колеса, описывает вклад решений Creaform в области 3D-сканирования следующим образом: «Доступ к потрясающему инструменту сканирования, такому как HandySCAN 3D, позволил создавать точные, настраиваемые сканы. эргономических предпочтений водителя. По моему опыту, удовлетворенность водителя является важнейшим элементом дизайна автомобиля. А счастливые водители быстрее проходят круг».

Makerspace, лаборатория дизайна и инноваций Инженерного колледжа Университета Висконсина в Мэдисоне, приветствует студентов-инженеров с различными проектами, такими как команда Wisconsin Racing.

Поскольку 3D-сканеры в основном используются студентами, директор Makerspace Леннон Роджерс говорит, что их наиболее важными критериями при покупке было то, что выбранная технология должна быть «действительно простой в использовании для студентов и очень мобильной».

Makerspace теперь оснащен HandySCAN 3D, который, по словам Роджерса, отличается от конкурентов благодаря своей «портативности, разрешению, скорости, простоте использования программного обеспечения и стандартному оборудованию». На самом деле, команда обнаружила, что необходимую портативность и разрешение можно получить ТОЛЬКО с продуктами Creaform.

Проектирование и анализ контроллера управления спутным потоком с изменчивостью направления ветра Порт-Агель Ф., Раах С., Хайцманн Ф. и Шлипф Д.: Анализ инструменты моделирования следа, ориентированные на управление, с использованием результатов лидарного поля, Wind Energ. Sci., 3, 819–831, https://doi.org/10.5194/wes-3-819-2018, 2018. a, b

Annoni, J., Bay, C., Johnson, K., Dall Анесе Э., Куон Э., Кемпер Т. и Флеминг, П.: Оценка направления ветра с использованием данных SCADA на основе консенсуса. оптимизация, ветроэнергетика. наук, 4, 355–368, https://doi.org/10.5194/wes-4-355-2019, 2019. a

Арчер, К.Л. и Васель-Бе-Хаг, А. : Управление по следу с помощью контроля рыскания в

многотурбинные ветряные электростанции: рекомендации, основанные на моделировании крупных вихрей,

Поддерживать. Энерг. Технол. Asses., 33, 34–43, https://doi.org/10.1016/j.seta.2019.03.002, 2019. a

: Управление по следу с помощью контроля рыскания в

многотурбинные ветряные электростанции: рекомендации, основанные на моделировании крупных вихрей,

Поддерживать. Энерг. Технол. Asses., 33, 34–43, https://doi.org/10.1016/j.seta.2019.03.002, 2019. a

Bastankhah, M. и Porte-Agel, F.: Новая аналитическая модель для ветряных турбин, Renew. Энергия, 70, 116–123, 2014. a

Bastankhah, M. и Porte-Agel, F.: Экспериментальное и теоретическое исследование следов ветровой турбины в условиях рыскания, J. Fluid Mech., 806, 506–541, 2016. a, b

Бурсма С., Докемейер Б.М., Гебраад П.М.О., Флеминг П.А., Аннони Дж., Шолброк А.К., Фредерик Дж.А. и Вингерден Дж.В.В.: Учебное пособие по ориентированному на управление моделированию и управлению ветряными электростанциями, в: проц. американский Control Conference, Сиэтл, Вашингтон, США, 1–18, 2017 г. a, b

Bossanyi, E.: Сочетание индукционного управления и управления спутным потоком для ветряной электростанции

оптимизация энергетических и усталостных нагрузок // Журн. физ.: конф. Сер., 1037, 032011, https://doi.org/10.1088/1742-6596/1037/3/032011, 2018. а, б, в, г, д

физ.: конф. Сер., 1037, 032011, https://doi.org/10.1088/1742-6596/1037/3/032011, 2018. а, б, в, г, д

Кампаньоло, Ф., Петрович, В., Боттассо, К.Л., и Кроче, А.: Испытания в аэродинамической трубе стратегий управления следом, в: Proc. Американская конференция по контролю, Бостон, Массачусетс, США, 513–518, 2016 г. a

Черчфилд М., Ли С., Мориарти П., Мартинес Л., Леонарди С., Виджаякумар, Г., и Брассер, Дж.: Моделирование ветряной электростанции с большими вихрями. аэродинамика, в: Сб. 50-я встреча AIAA по аэрокосмическим наукам, включая форум New Horizons и аэрокосмическую выставку, Нэшвилл, Теннесси, США, 2012 г. a

Клифтон, А., Шрек, С., Скотт, Г., Келли, Н., и Лундквист, Дж. К.: Характеристика притока турбины в Национальном центре ветровых технологий, Дж. Сол. Энерг. англ., 135, 031017, https://doi.org/10.1115/1.4024068, 2013. а, б

Дальберг Дж. и Медичи Д.: Возможное усовершенствование массива ветряных турбин

эффективность за счет активного контроля пробуждения (AWC), в: Proc. Европейская конференция по ветроэнергетике, Мадрид, Испания, 2003 г.

Дайкс, К.: Оценка нагрузок на компоненты ветряных турбин при отклонении от курса.

условия, Ветроэнергетика. наук, 3, 173–189., https://doi.org/10.5194/wes-3-173-2018, 2018. a, b, c

Европейская конференция по ветроэнергетике, Мадрид, Испания, 2003 г.

Дайкс, К.: Оценка нагрузок на компоненты ветряных турбин при отклонении от курса.

условия, Ветроэнергетика. наук, 3, 173–189., https://doi.org/10.5194/wes-3-173-2018, 2018. a, b, c

Флеминг П., Гебраад П. М., Ли С., Вингерден Дж.-В., Джонсон К., Черчфилд М., Мичалакес Дж., Спаларт П. и Мориарти П.: Моделирование сравнение стратегий управления ослаблением следа для случая с двумя турбинами, Wind Energy, 18, 2135–2143, https://doi.org/10.1002/we.1810, 2015. a

Флеминг П., Аннони Дж., Шах Дж. Дж., Ван Л., Анантан С. , Чжан, З., Хатчингс, К., Ван, П., Чен, В. и Чен, Л.: Полевые испытания рулевого управления по следу на морской ветровой электростанции Wind Energ. наук, 2, 229–239, https://doi.org/10.5194/wes-2-229-2017, 2017. a

Флеминг, П., Аннони, Дж., Черчфилд, М., Мартинес-Тоссас, Л. А., Гручалла,

К., Лоусон М. и Мориарти П.: Имитационное исследование, демонстрирующее

значение крупномасштабных вихрей при управлении спутным следом // Ветроэнергетика. Sci., 3, 243–255, https://doi.org/10.5194/wes-3-243-2018, 2018. a, b, c, d

Sci., 3, 243–255, https://doi.org/10.5194/wes-3-243-2018, 2018. a, b, c, d

Fleming, P., King, J., Dykes, К., Симли Э., Роудман Дж., Шолброк А., Мерфи П., Лундквист Дж. К., Мориарти П., Флеминг К., ван Дам Дж., Бэй, К., Мудафорт Р., Лопес Х., Скопек Дж., Скотт М., Райан Б., Гернси К., и Брейк, Д.: Первоначальные результаты полевой кампании применения управления по следу. на коммерческой ветровой электростанции – Часть 1, Энергия ветра. наук, 4, 273–285, https://doi.org/10.5194/wes-4-273-2019, 2019. a, b, c, d, e, f, g

Флеминг, П. А., Гебраад, П. М. О., Ли, С., В. Вингерден, Дж.-В., Джонсон, К., Черчфилд, М., Мичалакес, Дж., Спаларт, П. и Мориарти, П.: Оценка методы перенаправления следа турбины с помощью SOWFA, Renew. Энергия, 70, 211–218, https://doi.org/10.1016/j.renene.2014.02.015, 2014. a

Gaumond, M., Réthoré, P.-E., Ott, S., Pena, A., Бехманн, А., и Хансен, К.С.: Оценка неопределенности направления ветра и ее влияния на моделирование спутного следа на морской ветровой электростанции Horns Rev, Wind Energy, 17, 1169–1178, https://doi. org/10.1002/we.1625, 2014. a

org/10.1002/we.1625, 2014. a

Гебраад, П., Тиувис, Ф., Вингерден, Дж., Флеминг, П. А., Рубен, С., Марден, Дж. и Пао Л.: Оптимизация мощности ветряных электростанций за счет контроля рыскания с использованием параметрическая модель эффектов следа – исследование моделирования CFD, Wind Energy, 19, 95–114, https://doi.org/10.1002/we.1822, 2016. a, b, c

Джонсон, К. Э. и Томас, Н.: Управление ветровой электростанцией: решение аэродинамических проблем. взаимодействие между ветряными турбинами, в: Сб. Американская конференция по контролю, Сент-Луис, Миссури, США, 2104–2109 гг., 2009. a

Джонкман, Дж. М., Баттерфилд, С., Мюзиал, В., и Скотт, Г.: Определение Эталонный ветродвигатель мощностью 5 МВт для разработки морских систем, NREL/TP-500-38060, Тех. респ., Национальная лаборатория возобновляемых источников энергии, Голден, CO, 2009. a, b

Канев С.К., Савенье Ф.Дж. и Энгельс В.П.: Активное управление следом: Ан

подход к оптимизации срока службы ветряных электростанций, Энергия ветра, 21,

488–501, https://doi. org/10.1002/we.2173, 2018. a

org/10.1002/we.2173, 2018. a

Кинг, Дж., Флеминг, П., Кинг, Р., Мартинес-Тоссас, Л. А., Бэй, С. Дж., Мудафорт, Р. и Симли Э.: Модель, ориентированная на управление, для вторичных эффектов управления по следу, Wind Energ. науч. Обсудить., https://doi.org/10.5194/wes-2020-3, обзор, 2020 г. a

Мартинес-Тоссас, Л. А., Аннони, Дж., Флеминг, П.А., и Черчфилд, М.Дж.: Аэродинамика закрученного следа: упрощенная модель с учетом управления потоком, Wind Energ. Sci., 4, 127–138, https://doi.org/10.5194/wes-4-127-2019, 2019. a

Мендес Рейес, Х., Канев, С., Дукемейер, Б., и ван Вингерден, Дж.-В.: Валидация подхода к моделированию усталостных нагрузок турбины с помощью справочной таблицы в ветряные электростанции с активным контролем вихревого потока, Wind Energ. наук, 4, 549–561, https://doi.org/10.5194/wes-4-549-2019, 2019. a, b

Ниайифар, А. и Порте-Ажель, Ф.: Аналитическое моделирование ветряных электростанций: новый

подход к прогнозированию мощности, Energies, 9, 741, https://doi. org/10.3390/en90, 2016. a, b

org/10.3390/en90, 2016. a, b

NREL: SOWFA, доступно по адресу: https://github.com/NREL/SOWFA (последняя доступ: 1 апреля 2020 г.), 2019a. a

NREL: ФЛОРИС. Версия 1.1.4, доступна по адресу: https://github.com/NREL/floris/tree/v1.1.4 (последний доступ: 1 апреля 2020 г.), 2019b. a

NREL: ФЛОРИС. Версия 1.0.0, доступна по адресу: https://github.com/NREL/floris (последний доступ: 1 апреля 2020 г.), 2019 г.в. a, b

Информационный портал СЗТЦ: Хранилище данных о 135-метровых метеорологических башнях СЗТЦ, доступно по адресу: https://nwtc.nrel.gov/135mData (последний доступ: 1 апреля 2020 г.), 2015. a

Quick, J. , Аннони Дж., Кинг Р., Дайкс К., Флеминг П. и Нинг А.: Оптимизация стратегий управления спутным следом в условиях неопределенности // J. Phys.: Conf. Se., 854, 012036, https://doi.org/10.1088/1742-6596/854/1/012036, 2017. a, b, c, d, e

Раевский Д. А., Такле Э. С., Лундквист, Дж. К., Онкли С., Прюгер Дж. Х., Хорст Т. В., Родс М. Э., Пфайффер Р. , Хэтфилд Дж. Л., Спот К. К. и Доуренбос Р. К.: Эксперимент по энергии ветра на полях (CWEX): наблюдения за приземным слоем , пограничный слой и мезомасштабные взаимодействия с ветровой электростанцией, B. Am. метеорол. Соц., 94, 655–672. ., и Кюн, М.: Надежное активное управление следом с учетом изменчивости и неопределенности направления ветра, Wind Energ. наук, 3, 869–882,

https://doi.org/10.5194/wes-3-869-2018, 2018. а, б, в, г, д, е, ж, з

, Хэтфилд Дж. Л., Спот К. К. и Доуренбос Р. К.: Эксперимент по энергии ветра на полях (CWEX): наблюдения за приземным слоем , пограничный слой и мезомасштабные взаимодействия с ветровой электростанцией, B. Am. метеорол. Соц., 94, 655–672. ., и Кюн, М.: Надежное активное управление следом с учетом изменчивости и неопределенности направления ветра, Wind Energ. наук, 3, 869–882,

https://doi.org/10.5194/wes-3-869-2018, 2018. а, б, в, г, д, е, ж, з

Schottler, J., Hölling, A., Peinke, J., and Hölling, M.: Испытания в аэродинамической трубе управляемых моделей ветряных турбин при рыскании, в: Proc. 34-я ветровая энергия Симпозиум, 4–8 января 2016 г., Сан-Диего, Калифорния, США, 2016 г. a

Шинозука, М. и Деодатис, Г.: Моделирование случайных процессов с помощью спектрального представления, Appl. мех. Rev., 44, 191–203, https://doi.org/10.1115/1.3119501, 1991. a

Vollmer, L., Steinfeld, G., Heinemann, D., и Kühn, M.: Оценка следа отклонение вниз по потоку от ветряной турбины при различной атмосферной устойчивости: исследование LES, Wind Energ.