Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Конструкция автомобильных шин | Интернет

Много веков назад было изобретено колесо и долгие годы оно служило единственным звеном, с помощью которого обеспечивалось передвижение любого транспортного средства. Но последние столетия человечество не мыслит своей жизни еще и без шин автомобильных, авиационных, мототранспортных и велосипедных. Колесо без покрышки при использовании создает массу неудобств — все неровности дороги будут создавать владельцу транспорта проблемы, предназначение же шины именно в том — чтобы минимизировать все изъяны дороги, создав комфорт передвижения.

Шинная промышленность не стоит на месте, развивается семимильными шагами, предлагая автовладельцам все новые и новые модели покрышек для колес, предназначение которых — сделать езду на любом транспорте комфортной, удобной и максимально безопасной.

Как же устроена автомобильная шина? Знание основ принципиальной конструкции шины позволит выбирать наиболее подходящие варианты автомобильной резины для любого транспорта.

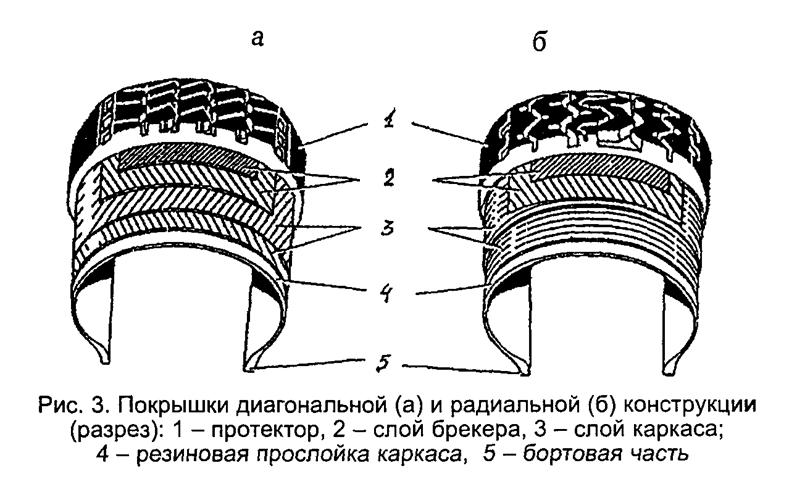

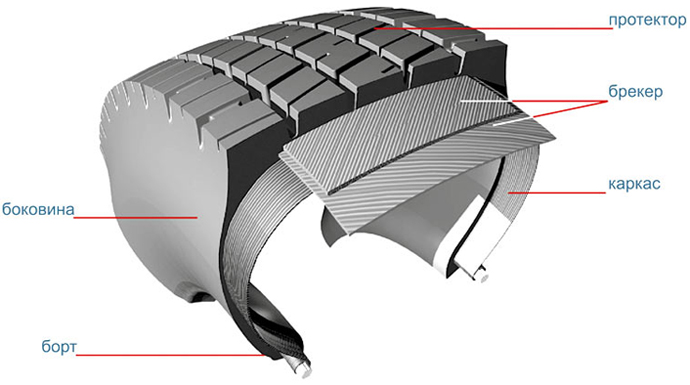

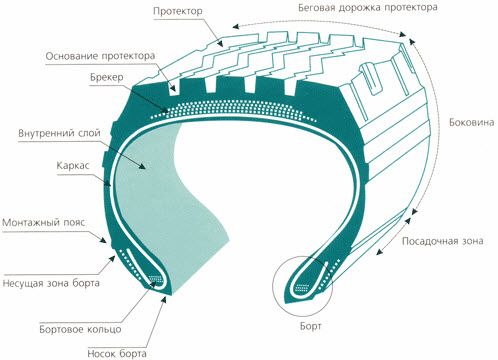

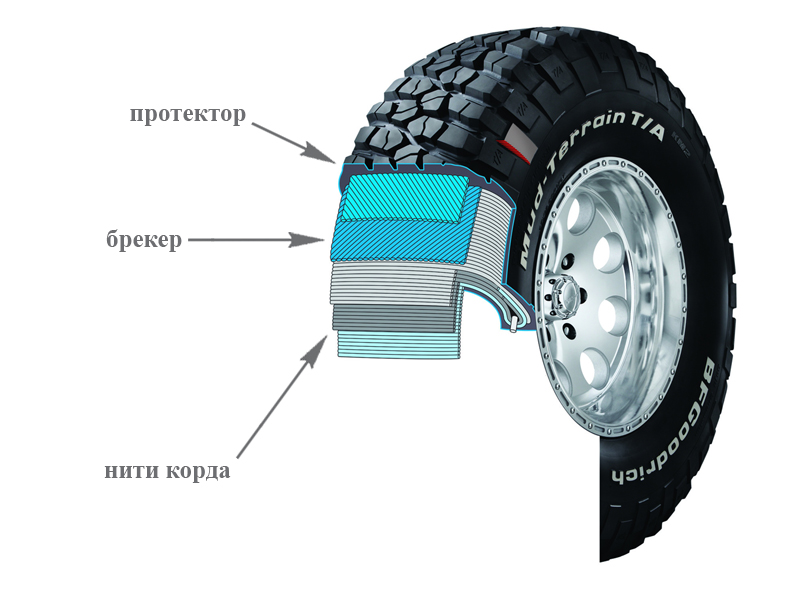

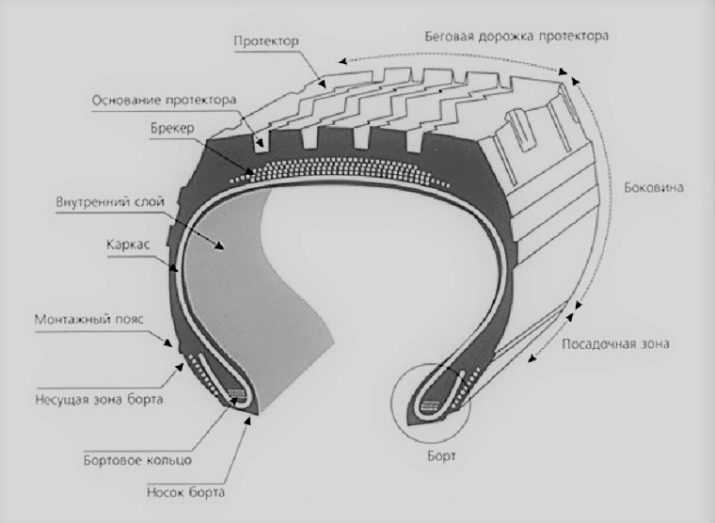

Автомобильная шина классифицируется по расположению слоев кордонной ткани, которые образуют ее каркас и брекер. Брекер располагается непосредственно под протектором, который контактирует с дорогой. Сейчас производители готовы предложить автовладельцам два основных типа шин — диагональные и радиальные, но основная масса покупателей предпочитает все же радиальные покрышки.

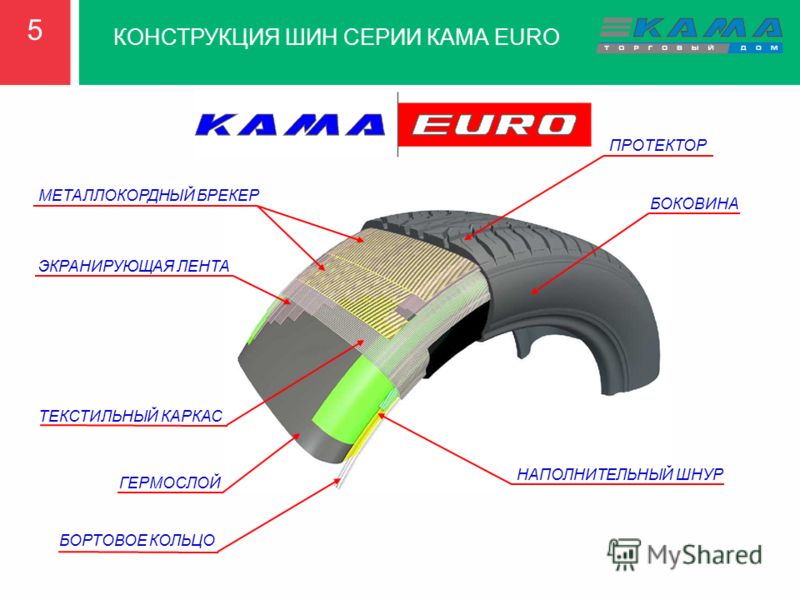

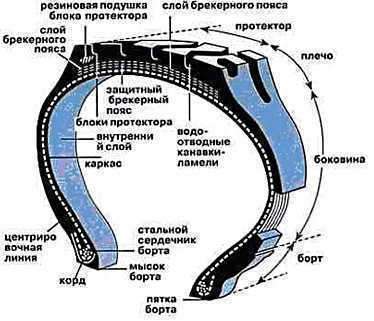

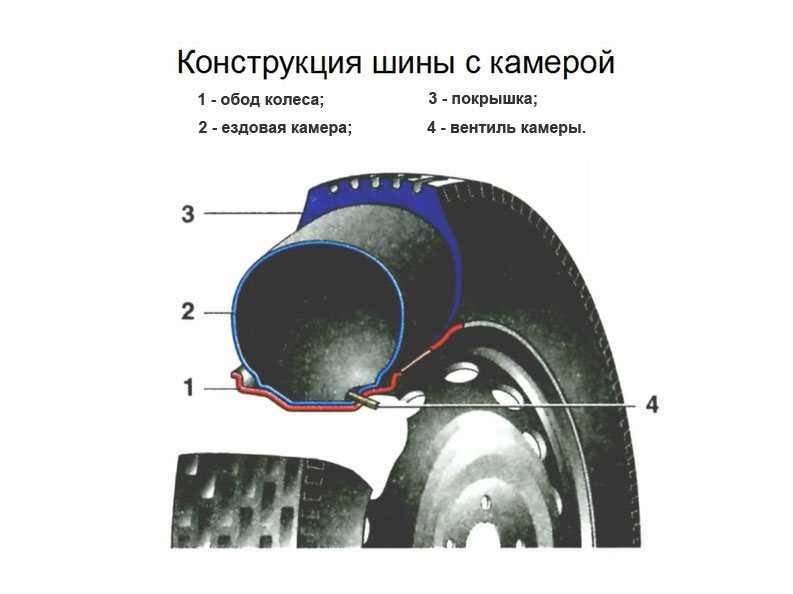

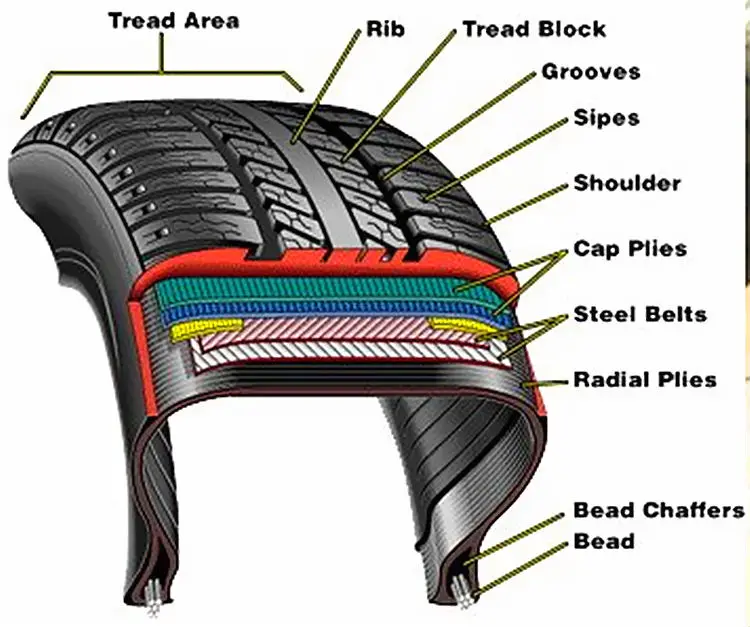

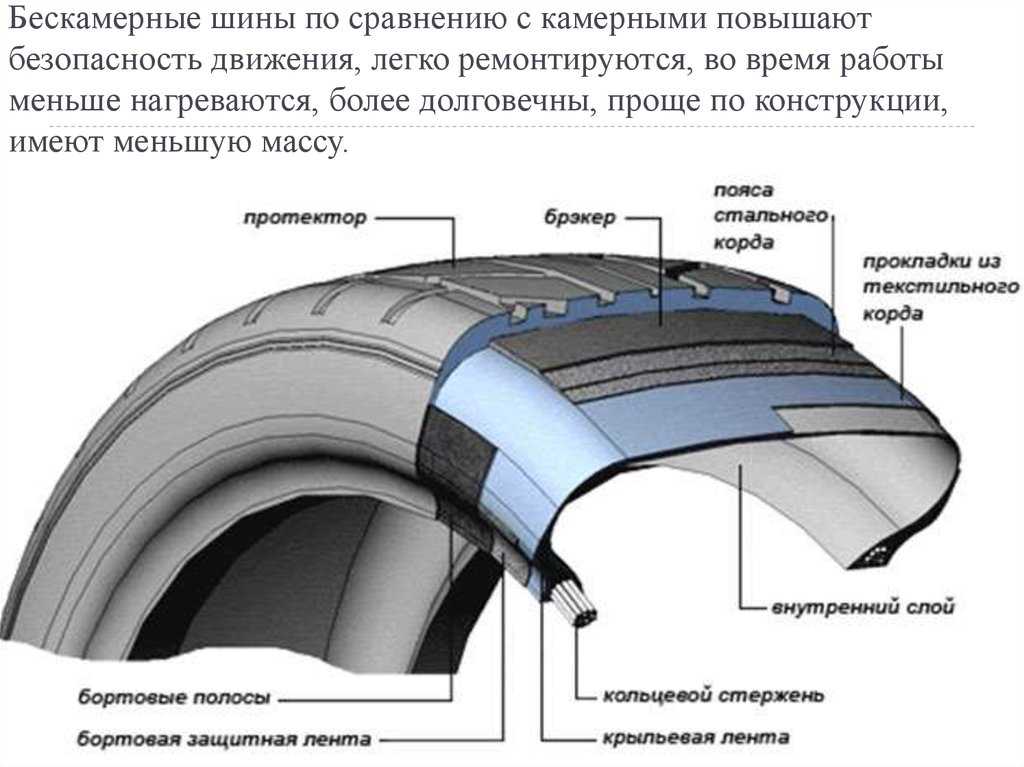

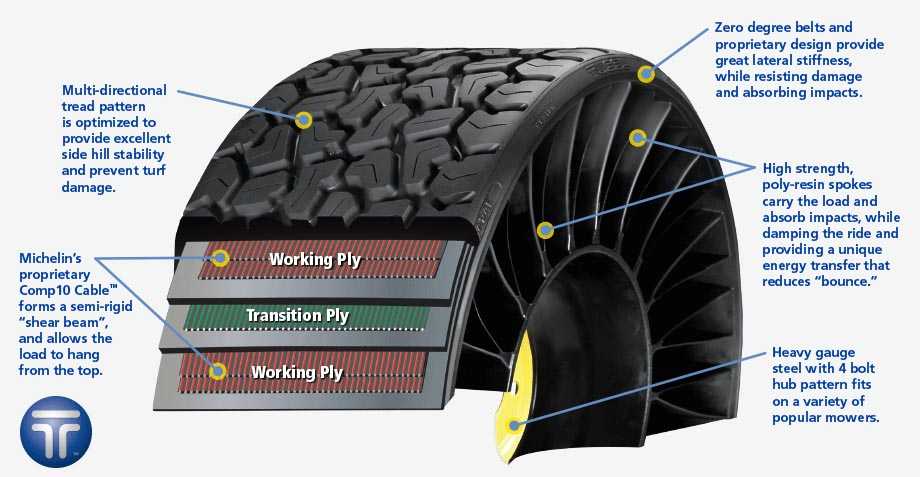

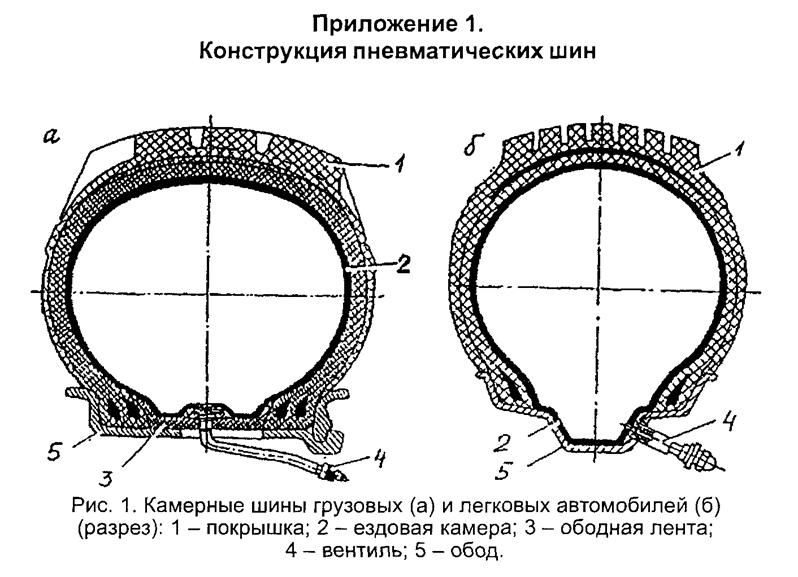

Основными элементами конструкции шины являются:

- покрышка

- камера

- каркас покрышки

- брекер

- протектор

- плечевая зона протектора

- борт

- боковая стенка

Отношение высоты профиля шины к ширине ее профиля

Шины характеризуются по основному важному показателю — соотношению высоты профиля к ширине. Ширина профиля шины — это расстояние между внешней наружной стороной шины и внутренней стороной шины в накачанном состоянии. Высотой профиля шины принято считать половину разницы между диаметром наружным и посадочным диаметром покрышки. Под термином посадочный диаметр шины понимают диаметр окружности, который является линией пересечений основания бортовой поверхности шины с поверхностью наружной

Высотой профиля шины принято считать половину разницы между диаметром наружным и посадочным диаметром покрышки. Под термином посадочный диаметр шины понимают диаметр окружности, который является линией пересечений основания бортовой поверхности шины с поверхностью наружной

Обращая внимание на маркировку автомобильной шины, всегда можно узнать соотношение высоты шины к ее ширине. В маркировке может встречаться цифра от 35 до 80 — этот показатель будет сообщать автовладельцу о соотношении высоты шины к ширине профиля в процентном соотношении. Если показатель указан, к примеру, 70, значит, что высота шины составит 70 процентов от ширины ее профиля.

Резина зимняя, летняя, универсальная — в чем разница?

Колебания температуры и погодных условий в разные сезоны года предусматривают смену резины на транспортном средстве. Почему необходимо менять покрышки? Именно потому, что автомобильная резина должна соответствовать определенным погодным условиям. Производство покрышек для теплой и жаркой летней погоды предусматривает специальные исходные материалы и определенную технологию производства автомобильной резины. Покрышки для зимы должны соответствовать совершенно иным требованиям в части технических и эксплуатационных свойств. Супернизкие температуры окружающего воздуха смогут разрушить резину, которая изготовлена из твердого сырья и сделать покрышку хрупкой и небезопасной для езды во время морозов. Поэтому зимняя резина производится из исходного материала, свойства которого смогут выдержать любые морозы, даже в самых суровых климатических российских регионах.

Покрышки для зимы должны соответствовать совершенно иным требованиям в части технических и эксплуатационных свойств. Супернизкие температуры окружающего воздуха смогут разрушить резину, которая изготовлена из твердого сырья и сделать покрышку хрупкой и небезопасной для езды во время морозов. Поэтому зимняя резина производится из исходного материала, свойства которого смогут выдержать любые морозы, даже в самых суровых климатических российских регионах.

Летняя резина, наоборот, предусматривает в качестве исходного сырья резину твердых сортов — постоянное соприкосновения с разогретым асфальтом и высокие температуры окружающего воздуха создают совершенно иные требования к автомобильным покрышкам — они должны выдерживать высокие температуры, не уменьшая показателей сцепления с дорогой и обеспечивать водителю возможность сбалансированного сопротивления качению.

Технологии, которые соблюдают концерны, производящие автомобильные шины, также различаются при производстве летней и зимней резины. Используется разный принцип рисунка протектора, различное количество ламелей — соблюдается огромное количество разных технологических особенностей при производстве резины для лета и зимы. Многими известными производителями предлагается также резина всесезонная — такие покрышки как-бы сочетают в себе основные требования к зимней и летней резине, но сочетать несочетаемое — редко когда удается. Поэтому автовладельцы, пытающиеся сэкономить способом приобретения универсальной резины — одной на все сезоны года — могут не обольщаться, затраты потребуются на более частую замену покрышек, если вы используете их круглогодично. Летом универсальная резина изнашивается гораздо быстрее из-за мягкости, которая предусмотрена для зимы, а зимой показывает минимальную эластичность из-за соблюдения в технологии требований для лета. Оптимальным считается использование всесезонной резины только в тех регионах, где среднегодовая температура держится на отметке 0 градусов — тогда универсальные покрышки являются единственно верным приобретением.

Используется разный принцип рисунка протектора, различное количество ламелей — соблюдается огромное количество разных технологических особенностей при производстве резины для лета и зимы. Многими известными производителями предлагается также резина всесезонная — такие покрышки как-бы сочетают в себе основные требования к зимней и летней резине, но сочетать несочетаемое — редко когда удается. Поэтому автовладельцы, пытающиеся сэкономить способом приобретения универсальной резины — одной на все сезоны года — могут не обольщаться, затраты потребуются на более частую замену покрышек, если вы используете их круглогодично. Летом универсальная резина изнашивается гораздо быстрее из-за мягкости, которая предусмотрена для зимы, а зимой показывает минимальную эластичность из-за соблюдения в технологии требований для лета. Оптимальным считается использование всесезонной резины только в тех регионах, где среднегодовая температура держится на отметке 0 градусов — тогда универсальные покрышки являются единственно верным приобретением.

усиленные шины и их преимущества

Если транспортное средство предназначается для перевозки тяжелых грузов — имеет смысл установить на него усиленные шины, которые смогут держать показатель более высокого давления воздуха. Такой тип шин обеспечивает автомобилю способность выдерживать более высокие нагрузки, связанные с перевозкой груза тяжелого веса. Свойства достигаются с помощью усиленной конструкции посадочных колец в покрышке, что и позволяет достигать верхних границ допустимых показателей давления воздуха в покрышке.

Технология RunFlat — лучшая инновация для усиления автомобильной шины

Покрышки, создаваемые производителем с соблюдением современной технологии RunFlat, считаются в последние годы лучшими, и это вполне обоснованно. Автомобиль даже в случае прокола шины имеет возможность не останавливать движения, передвигаясь дальше на расстояние до 150 километров. Технология RunFlat — это усиление боковин шины таким образом, чтобы шина не сдувалась после повреждения под весом транспортного средства. Максимально усиленные боковины шины не соскакивают с обода колеса — поэтому автомобиль даже после прокола продолжает устойчиво удерживаться на трассе и дает возможность автовладельцу добраться до ближайшей станции техобслуживания или до пункта шиномонтажа.

Максимально усиленные боковины шины не соскакивают с обода колеса — поэтому автомобиль даже после прокола продолжает устойчиво удерживаться на трассе и дает возможность автовладельцу добраться до ближайшей станции техобслуживания или до пункта шиномонтажа.

Разновидности рисунков протектора — направленный и ненаправленный рисунок

Не так давно все автомобильные покрышки выпускались с рисунком протектора одного вида — ненаправленного и это считалось нормой. Сейчас основная масса автошин имеет один из двух видов рисунков протектора — ассиметричный (ненаправленный) или направленный. В некоторых моделях покрышек сочетаются сразу два вида рисунков протектора.

Производители экспериментируют с рисунками протекторов только лишь для того, чтобы добиться улучшения технических и эксплуатационных характеристик покрышек. Рассматривая вопрос улучшения управляемости автомобилем, был изобретен направленный рисунок протектора шины, что позволило покрышке показать улучшенные свойства самоочищения. Но при этом лучшие показатели управляемости продолжают показывать те автомобили, на колесах которого установлены шины с ненаправленным рисунком протектора. Испытания и тест-драйвы показывают, что при выборе зимней резины стоит отдавать предпочтение все-таки шинам с направленным рисунком протектора, но минусом в приобретение покрышек такого типа является их ценовая категория. Для изготовления покрышек с направленным рисунком протектора требуется внедрение на производстве нового типа оборудования, что автоматически сказывается на конечной цене продукции.

Но при этом лучшие показатели управляемости продолжают показывать те автомобили, на колесах которого установлены шины с ненаправленным рисунком протектора. Испытания и тест-драйвы показывают, что при выборе зимней резины стоит отдавать предпочтение все-таки шинам с направленным рисунком протектора, но минусом в приобретение покрышек такого типа является их ценовая категория. Для изготовления покрышек с направленным рисунком протектора требуется внедрение на производстве нового типа оборудования, что автоматически сказывается на конечной цене продукции.

Итак, после того, как вы ознакомились с некоторыми тонкостями и принципами конструкции автомобильных шин — вы сможете сделать более осознанный выбор при приобретении покрышек для своего транспортного средства. А выбрать надежную и качественную резину всегда можно в каталоге нашего интернет-гипермаркета Good Wheels!

Наука и техника, лежащие в основе создания шины

Yokohama Geolander с различными слоями шины. За пределами мира резины и шин большинство людей считают шины просто черными и круглыми предметами. Это логично: шины — это один из многих компонентов автомобиля, и кажется, что они приходят на ум только тогда, когда приходит время их заменить.

Это логично: шины — это один из многих компонентов автомобиля, и кажется, что они приходят на ум только тогда, когда приходит время их заменить.

Тем не менее, наука и техника, лежащие в основе шин, поражают. Это сложно и непредсказуемо, потому что шины являются одним из самых сложных механических соединений, существующих в инженерной вселенной. Это продуманная смесь стали, нейлона, полиэстера и резины в форме круглого предмета, отвечающая за большинство характеристик автомобиля. Шины являются настоящим связующим звеном автомобиля с дорогой, поэтому они должны обеспечивать то, что от них ожидают: комфорт, безопасность и надежность. Короче говоря, шины несут нагрузку автомобиля на высокой скорости, поэтому они должны быть разработаны с учетом сверхвысокой безопасности.

Разработка шин — это сочетание искусства, техники и науки. Это бесконечный танец с миром конфликтов целей, где улучшение одной области производительности повлияет на другую. Инженеры-разработчики шин работают над поиском наилучшего безопасного баланса характеристик, обеспечивая желаемый внешний вид и гарантируя, что ожидаемые затраты будут выполнены.

Вся разработка шин начинается с требований к характеристикам. Независимо от того, разрабатывают ли инженеры шину для OEM-производителей (производителей оригинального оборудования) или для рынка замены, набор требований будет четко определен.

Что касается OEM, требования к характеристикам шин исходят от производителей оригинального оборудования и устанавливаются для конкретного транспортного средства или транспортных средств. Но в области сменных шин требования к характеристикам исходят от группы планирования продукта. Команда проводит большую часть своего времени, собирая VOC (голос клиентов), изучая текущую производительность продукта, анализируя данные сравнительного анализа, анализируя отзывы клиентов и данные пресс-тестирования. Они обрабатывают данные и создают исчерпывающие требования для новой линейки шин или конкретной шины.

Требования к шинам обычно делятся на два набора характеристик: базовые характеристики и дополнительные характеристики. Как уже упоминалось, базовые характеристики — это характеристики шины, которым необходимо соответствовать, чтобы законно вывести шину на рынок. Часто производители шин устанавливают более высокие базовые требования к характеристикам, чем установленные законом пределы, чтобы гарантировать, что продукт будет приемлемым на рынке в долгосрочной перспективе. Базовые эксплуатационные характеристики представляют собой сочетание законодательных ограничений, государственных требований (FMVSS, UTQG и т. д.) и внутренних требований к базовым эксплуатационным характеристикам шины. Дополнительные характеристики — это характеристики шины, которые выделяют ее на рынке. Эти требования часто определяются OEM-производителем (в случае оригинальной шины) или группой планирования продукта (в случае сменной шины).

Как уже упоминалось, базовые характеристики — это характеристики шины, которым необходимо соответствовать, чтобы законно вывести шину на рынок. Часто производители шин устанавливают более высокие базовые требования к характеристикам, чем установленные законом пределы, чтобы гарантировать, что продукт будет приемлемым на рынке в долгосрочной перспективе. Базовые эксплуатационные характеристики представляют собой сочетание законодательных ограничений, государственных требований (FMVSS, UTQG и т. д.) и внутренних требований к базовым эксплуатационным характеристикам шины. Дополнительные характеристики — это характеристики шины, которые выделяют ее на рынке. Эти требования часто определяются OEM-производителем (в случае оригинальной шины) или группой планирования продукта (в случае сменной шины).

В таблице 1 показаны типичные, основные и дополнительные характеристики шин, которые можно использовать для проектирования шины. Существуют и другие характеристики шин, которые могут быть добавлены к определенному сегменту или специальной конструкции (например, шина Run-Flat). Мы многого требуем от шин, поэтому разработка шин является одним из самых сложных элементов механического проектирования. Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Мы многого требуем от шин, поэтому разработка шин является одним из самых сложных элементов механического проектирования. Именно здесь нелинейное поведение резины в сочетании с композитным характером шины (нейлон, полиэстер, сталь, резина) должны обеспечивать все характеристики, необходимые для безопасной установки на транспортном средстве.

Ожидания от шинных инженеров при разработке шин чрезвычайно высоки. Это оказывает большое давление на инженеров, но они не одиноки. Производители шин ежегодно тратят миллионы долларов на исследования и разработки (НИОКР), чтобы предоставить инженерам-разработчикам практические инструменты прогнозирования, самые современные материалы, новые способы производства шин, а также исчерпывающие каталоги ноу-хау и дизайна. Эти инструменты помогают инженерам-разработчикам создавать наилучшие шины для рынка. Они могут моделировать каждый элемент (элементы) шины на своих суперкомпьютерах и прогнозировать производительность, прежде чем вкладывать деньги в инструменты.

После того, как они будут уверены, что оптимальная конструкция достигнута и она обеспечивает требуемые эксплуатационные характеристики, шинные инженеры заказывают экспериментальные пресс-формы. Затем они изготовят шины и испытают их в реальных условиях, чтобы убедиться, что фактические характеристики соответствуют требованиям и результатам инструмента прогнозирования. Инженеры по шинам вместе с инженерами-испытателями проверят все спецификации, чтобы убедиться, что шина соответствует требованиям. В типичном цикле разработки дизайн новой оригинальной шины может занять от 14 до 36 месяцев. Разработка новой линейки продуктов для рынка замены может занять от 18 до 24 месяцев. Инженерам обычно требуется два или три цикла проектирования, прежде чем они смогут выполнить все требования к производительности.

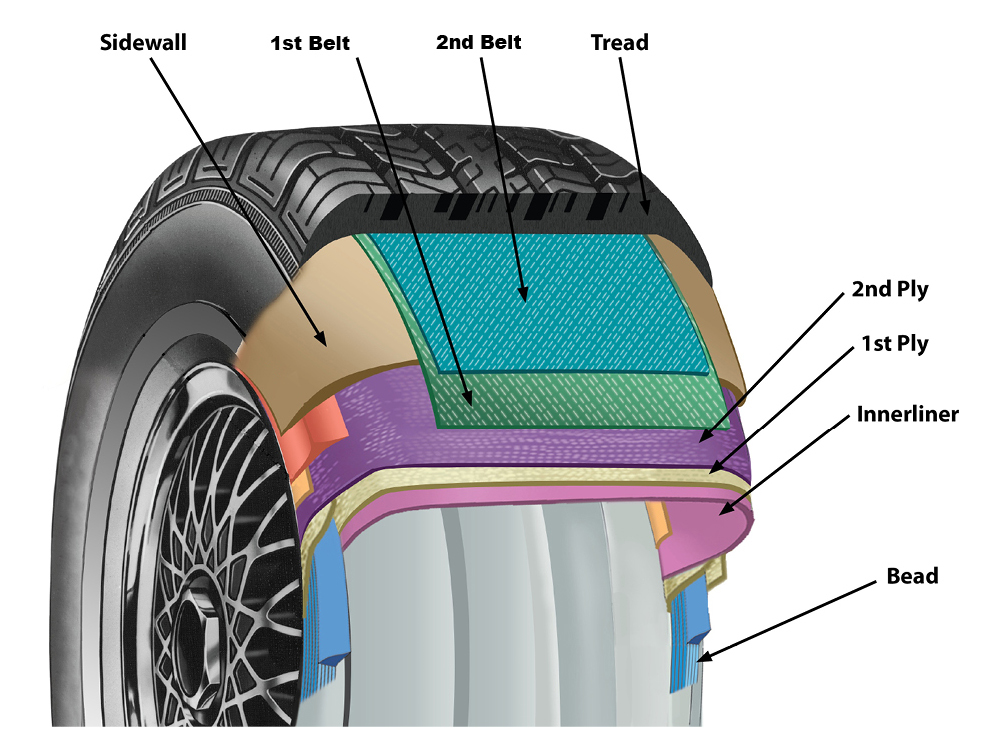

Элементы конструкции шин Для достижения сложных требований к производительности инженеры должны работать с четырьмя отдельными элементами. Эти элементы, наряду с взаимодействием между ними, будут определять общую производительность шины. Эти четыре элемента:

Эти четыре элемента:

1. Рисунок протектора шины

2. Контур шины

3. Конструкция шины

4. Составы шин

Последовательности проектирования Последовательность проектированияЗаказчики часто создают шаблоны, а инженеры-конструкторы часто начинают разработку шаблонов. обычно определяют требования к внешнему виду конкретной шины. В зависимости от категории шины и сегментации продукта будет выбран базовый рисунок. Базовым шаблоном может быть существующий шаблон, шаблон из библиотеки шаблонов или совершенно новый дизайн, основанный на требованиях к стилю и/или вдохновленный внешним видом конкурента.

После проектирования рисунка протектора инженеры-разработчики проектируют контур шины. Основываясь на дизайне рисунка протектора и контура шины, они выполнят чертежи пресс-формы и закажут пресс-форму.

Параллельно с созданием чертежей формы инженеры-разработчики будут работать над поиском наилучшего состава протектора и сборкой конструкции шины для достижения оставшихся характеристик.

В приведенной ниже таблице 2 показано, как шинные инженеры обычно добиваются требований к характеристикам на основе четырех элементов конструкции шины.

Далее поясняются детали конструкции каждого элемента шины и ожидаемые характеристики.

Таблица 2: Ожидаемые рабочие характеристики от элементов шины Рисунок протектораХотя рисунок протектора влияет практически на все характеристики шины, шинные инженеры обычно разрабатывают рисунок для достижения целевых показателей сцепления (мокрая, сухая, ), PRAT и шум. Баланс между ламелями, коэффициентом пустот, жесткостью блоков, размером канавок, расположением канавок и глубиной протектора будет тем, что необходимо для достижения требуемых характеристик.

Конструкция ламелей в основном способствует достижению характеристик на снегу. Увеличение плотности ламелей улучшит характеристики шины на снегу, но будет прямо противоречить характеристикам на сухой дороге. Размер канавок и коэффициент пустот являются факторами, влияющими на поведение на мокрой дороге, а жесткость блока определяет характеристики на сухой дороге. Ребра большего размера и увеличенный коэффициент пористости приведут к лучшим характеристикам на мокрой дороге, но могут ухудшить характеристики на сухой. Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудо-канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

Ребра большего размера и увеличенный коэффициент пористости приведут к лучшим характеристикам на мокрой дороге, но могут ухудшить характеристики на сухой. Более жесткий блок улучшит торможение на сухой дороге, но ухудшит характеристики на снегу. Положение канавки спроектировано так, чтобы соответствовать требованиям чудо-канавки, а углы блоков протектора установлены в соответствии с требованиями PRAT для шины.

PRAT, простыми словами, это способность автомобиля оставаться на дороге без какого-либо вмешательства руля. Чудо канавки — это способность автомобиля двигаться по дорожным канавкам без чрезмерного шума или нарушения управляемости. Глубина протектора всегда будет балансом между сопротивлением качению, стоимостью шины и износом. Конечно, у каждого сегмента есть свои требования к минимальной глубине протектора, которые должны быть критерием при первоначальном проектировании инженерами рисунка протектора.

Длина тона, последовательность тона и сквозной рисунок (PST) будут оптимизированы для достижения заданных шумовых характеристик и обеспечения наилучшего компромисса между влажным звуком и шумом.

На рис. 2 показан элемент дизайна шаблона для разработки оптимизированного шаблона. На рис. 3 показаны типичные компромиссы производительности при разработке паттерна.

В шинной компании имеется несколько инструментов для прогнозирования, позволяющих определить оптимальную концепцию блокировки, пустот и канавок для шины и позволяющих инженерам оценить характеристики на снегу, мокрой и сухой дороге, GW, PRAT и шумовые характеристики. Хотя инструменты никогда не смогут предсказать сложность дорожных условий, они могут стать очень хорошей базой для инженеров при разработке своей первой экспериментальной шины.

Рисунок 2. Рисунок протектора шины Рисунок 3. Типичные цели разработки часто конкурируют и противоречат друг другу при разработке рисунка быть разработан. Он также обеспечивает основу следа шины. Хотя след шины может быть немного изменен за счет другой конструкции, на него в основном влияет контур шины. Основной задачей инженеров-разработчиков является обеспечение оптимального пятна контакта для достижения наилучшей управляемости шин и равномерного распределения давления в шинах для максимальной эффективности износа и топливной экономичности. В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

В целом, более плоский контур шины обеспечивает лучший износ и управляемость, но имеет компромисс в отношении плавности хода и шума. В то же время более округлый контур шины обеспечивает лучшую плавность хода и шумовые характеристики, а

часто улучшают скоростные характеристики, но ухудшают управляемость, износ и торможение.

В общем, более широкая шина может быть лучше с точки зрения износа и управляемости, но она увеличивает общую стоимость шины и сопротивление качению (RR). Это также может быть сложнее в производстве.

Инженеры-разработчики шин должны найти оптимальный баланс между шириной/плоской и узкой/круглой шиной.

На рис. 4 показан типичный компромисс производительности шины с другим дизайном контура.

Инженеры-разработчики шин используют МКЭ (моделирование методом конечных элементов) для прогнозирования оптимальной подгонки контура шины для требуемых характеристик износа, сопротивления качению, плавности хода и управляемости при сохранении других характеристик.

Хотя каждый состав в шинах важен, наиболее обсуждаемым является состав протектора. Это один из самых важных компонентов в шинах, поскольку он обеспечивает сцепление с дорогой. Ожидания от состава протектора очень высоки. Каждый протектор обычно делится на три составных части: шапка(и) протектора, основание протектора и крылья/борта протектора. В некоторых случаях протектор шины содержит два разных соединения, расположенных горизонтально/вертикально (в зависимости от ожидаемых характеристик) друг относительно друга. В то время как большинство характеристик зависит от резиновой смеси протектора, при разработке резиновой смеси инженеры уделяют особое внимание износу, мокрой дороге, RR, сухому покрытию, устойчивости к порезам и сколам, плавности хода автомобиля и управляемости.

Как и в случае с другими компонентами шин, компромисс и оптимизация — это основа игры. Волшебный треугольник сопротивления мокрой дороге, износу и качению — это то, что инженеры по компаундам всегда пытаются расширить. Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Именно здесь улучшение одного приведет к снижению двух других показателей (рис. 5). Развитие большего треугольника — это основное внимание в сложном развитии. В большинстве случаев шинные инженеры используют библиотеку компаундов протектора и выбирают компаунды, характеристики которых наиболее близки к требованиям.

Конструкция шины является последним элементом, который инженеры должны использовать для достижения последних оставшихся характеристик.

Как и состав протектора, конструкция играет важную роль во всех характеристиках. Тем не менее, инженеры сосредотачиваются на конструкции, чтобы достичь основных ожиданий производительности и обеспечить наилучший баланс между плавностью хода и управляемостью, сохраняя при этом требования к сопротивлению качению.

Конструкция шины также играет важную роль в обеспечении прокола шины. Следует учитывать сочетание типа слоя и верхнего слоя вместе с конструкцией, чтобы гарантировать, что шина будет иметь наименьшее плоское пятно в краткосрочной и долгосрочной перспективе на транспортном средстве.

Теперь, когда все компоненты спроектированы, инженер по шинам подготовит чертежи пресс-формы/инструмента, проверит и убедится, что инструменты прогнозирования обеспечат ожидаемое, и закажет пресс-форму/инструмент.

Пресс-форма обычно имеет самый длительный срок изготовления, и ее следует заказывать быстро, чтобы уложиться в сроки проекта. Для этой разработки инженеры часто помогают отделу проектирования завершить чертежи пресс-формы и заказать пресс-форму.

В большинстве случаев заводы уже оснащены инструментами (строительными, вулканизирующими и т. д.) для производства шин; тем не менее, некоторые заводы могут потребовать заказа дополнительных инструментов, когда будет введен новый размер или дизайн шин.

При доставке пресс-форм шинные инженеры составляют вместе несколько спецификаций. Спецификации рассматриваются экспериментальной производственной группой, шины собираются, проходят проверки и готовы к отправке.

После того, как экспериментальная производственная группа выпустила шину, она будет отправлена на испытательный стенд для внутренних и наружных испытаний. Испытания в помещении не требуют транспортных средств и часто проводятся на машинах. Для наружных испытаний требуются транспортные средства, и они часто проводятся на треке.

Инженеры по шинам выдают заказ на тестирование программы, инженеры-испытатели проводят все необходимые испытания и предоставляют результаты работы. Инженеры просматривают данные испытаний и сравнивают их с требованиями к производительности и результатами инструментов прогнозирования. В зависимости от данных инженеры могут запустить шину в производство, отправить ее обратно на доску для изменения конструкции или принять решение о продолжении дополнительных сборок/модификаций.

В большинстве случаев ожидаемые рабочие характеристики от рисунка протектора и контура шины достигаются на первом этапе, и инженеры тратят следующие несколько циклов на корректировку состава и конструкции для достижения общих характеристик.

После достижения общих характеристик шинные инженеры заказывают производственную оснастку, оформляют юридические сертификаты и готовят шину к массовому производству.

Производственная группа — при содействии шинных инженеров — введет шину в производство и продолжит ее мониторинг до тех пор, пока производство не станет стабильным и шина не будет запущена в массовое производство.

К этому моменту шина полностью запущена в серийное производство и будет производиться по заказам клиентов.

Мониторинг продукцииС помощью группы планирования продукции и технического обслуживания шинные инженеры будут продолжать следить за шинами на рынке и проверять отзывы, чтобы убедиться, что их характеристики соответствуют ожиданиям. Эта информация будет использоваться для дальнейшего улучшения шины (фейслифтинг продукта) и в качестве «извлеченных уроков» для будущих разработок шин.

Наука о ценах на шиныВсе задаются вопросом: если шинные инженеры следуют одним и тем же процедурам, почему на рынке цены на шины так сильно различаются? Почему существует разница в цене от 10 до 50 долларов за шину в определенном сегменте от разных производителей шин?

Определение цены на шины является рыночной практикой. Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Все зависит от позиционирования продукта, ожидаемой прибыли от продукта, восприятия бренда и, в конечном счете, от стоимости шин как самого важного фактора.

Стоимость шин всегда основывается на ожидаемых эксплуатационных характеристиках, стоимости производства, стоимости материалов и практике закупок, заводе-изготовителе и затратах на логистику. В то время как ожидаемая производительность является одним из самых больших факторов, влияющих на определение стоимости шин, другие факторы также играют важную роль в отношении разницы в цене/стоимости шин в одном и том же сегменте.

Например, в высокопроизводительном сегменте компания «А» может сосредоточиться на обеспечении наилучших на рынке общих характеристик мокрой техники, в то время как остальные производительности будут на уровне конкурентов. В этом случае компания «А» может указать на использование протекторной смеси с высоким содержанием кремнезема. Хотя это улучшит характеристики шин во влажных условиях, это также значительно увеличит общую стоимость шин. В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

В том же самом сегменте компания «В» может принять решение о приемлемых общих характеристиках шины. В результате они могут использовать диоксид кремния с низким или нулевым содержанием в резиновой смеси протектора шины. Результатом двух совершенно разных подходов к одному и тому же сегменту является то, что разница в цене/цене между компанией «А» и компанией «Б» будет значительной.

Проблема заключается в том, что большинство этих скачков производительности могут быть незаметны обычному покупателю в его/ее ежедневной поездке, но компания «А» будет рассчитывать на редакционные, восторженные толпы и влиятельных людей, которые будут продвигать продукт, замечать различия и общаться это с конечными пользователями, что в конечном итоге приведет к продажам компании «А».

Такой подход ставит продукт в выигрышное положение в списках тестирования СМИ и рекомендаций, что также увеличит продажи компании «А».

В другом примере компания «C» решает обеспечить наилучшую общую производительность при гораздо более высоких характеристиках износа и включает самую высокую гарантию на продукт на рынке. В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

В этом случае компания «С» будет использовать большую глубину протектора, более широкий/плоский контур с современным содержанием сажи и серы в шине для достижения наивысшего уровня износостойкости при сохранении других характеристик. В том же сегменте компания «D» может принять решение о предоставлении характеристик износа среднего уровня с приемлемыми другими характеристиками. В результате компания «С» будет поставлять гораздо лучший продукт по более высокой цене, чем компания «D».

Общие накладные расходы завода, объем производства шин, сложность SKU на заводе и возраст инструмента — это другие параметры, влияющие на общую стоимость шин. В большинстве случаев более новая оснастка может стоить дороже и обеспечит лучшую однородность и сбалансированность для конечного потребителя, но приведет к увеличению себестоимости продукции.

Затраты на логистику и то, как дилеры покупают шины, являются другими областями, которые создают разницу в цене/затратах на рынке.

И, конечно же, маржинальные ожидания и позиционирование бренда повлияют на цену шин по сравнению с конкурентами.

В общем и целом, это причины столь широкого разнообразия цен на шины на рынке. Определение общей цены на шины представляет собой сочетание искусства, науки и бухгалтерского учета и исходит непосредственно из ожиданий конечного потребителя в отношении характеристик продукта и восприятия бренда.

РезюмеК настоящему моменту вы, вероятно, согласитесь с тем, что шина — это не просто круглый и черный объект, и что в разработку шин вложены годы инженерной работы с миллионами долларов на исследования и разработки.

Из года в год инженеры и исследователи усердно работают над тем, чтобы выпускать на рынок более качественные и безопасные шины. Что дальше? Оставайтесь с нами…

Искусство дизайна шин — оборудование

Остановка, запуск и очистка шин (повороты) — это то, что изнашивает протектор и может повлиять на равномерный износ.

Фото: Ассоциация производителей шин США

Если не считать шин для авиационно-космической промышленности, шины для грузовых автомобилей выполняют, пожалуй, самую тяжелую работу в шинном бизнесе. Вот почему производители шин тратят так много времени на проектирование, чтобы их продукция работала безопасно и продуктивно.

Вот почему производители шин тратят так много времени на проектирование, чтобы их продукция работала безопасно и продуктивно.

С точки зрения производительности (поскольку шины являются вторыми по величине эксплуатационными расходами после топлива), важно обращать внимание на километраж до переезда, экономию топлива и конкурентоспособную цену на шины. Это то, что может заставить автопарки зарабатывать деньги.

Итак, что же делает шины такими высокотехнологичными? На первый взгляд они черные и круглые и выглядят почти одинаково. Все производители шин для коммерческих грузовых автомобилей в первую очередь используют натуральный каучук для обеспечения термостойкости и долговечности. Для сравнения, автомобильные шины, на которых вы ездите, обычно содержат больше синтетического каучука, чем натурального каучука. Кроме того, во всех грузовых шинах в той или иной степени используется технический углерод в качестве основного химического компонента шины. Но на этом сходство заканчивается.

Некоторые торговые марки шин хорошо известны и существуют уже несколько поколений, доказывая свою эффективность на дорогах Северной Америки. Другие менее известны и имеют ограниченное распространение. И, как и в случае с любым продуктом, у вас есть разные степени качества и ожидания. В шинном мире эти различия выражаются четырьмя уровнями качества и ценообразования, причем уровень 1 представляет наилучшее качество. И по большей части вы получаете то, за что платите.

При определении уровней чем ниже уровень, тем обычно ниже производительность — например, меньше миль до удаления. Шина Tier 4 может время от времени появляться на рынке США, но затем исчезать. А игроков очень много.

На веб-сайте SmartWay Агентства по охране окружающей среды указано более 250 различных марок приводных шин; подавляющее большинство на самом низком уровне (уровень 4). Покупатели этих шин ищут резину для использования на дороге, а не большой пробег, способность к восстановлению или другие показатели. Это недорогие шины с каркасом, который обычно не выдерживает многократного восстановления протектора. Когда вы переходите на шины Tier 2 и Tier 1, вы обнаружите огромное улучшение качества и каркасы с 4-мя ремнями. Эти шины обеспечивают долгий пробег, лучшую экономию топлива и предназначены для многократного восстановления протектора.

Это недорогие шины с каркасом, который обычно не выдерживает многократного восстановления протектора. Когда вы переходите на шины Tier 2 и Tier 1, вы обнаружите огромное улучшение качества и каркасы с 4-мя ремнями. Эти шины обеспечивают долгий пробег, лучшую экономию топлива и предназначены для многократного восстановления протектора.

Одним из способов подвести итог качественному варианту является проверка гарантии производителя шин. Чем он лучше, тем выше качество. Производитель шин лучше, чем кто-либо другой, знает, как будут работать его шины. В Cooper, например, мы отслеживаем данные о производительности — поэтому мы можем предложить ведущую в отрасли гарантийную программу.

При сравнении шин для легковых автомобилей и шин для грузовых автомобилей каждая из них имеет свои собственные проблемы с производительностью для инженеров. При выборе легковых шин потребители ищут управляемость, низкий уровень дорожного шума и пробег в диапазоне от 30 000 до 80 000 миль. В шинах для коммерческих грузовиков это такие качества, как экономия топлива (SmartWay) и целостность каркаса.

При дальнемагистральных и региональных перевозках возникают разные проблемы, поэтому износ, количество миль до удаления, может сильно различаться. Хитрость — или искусство в том, что мы делаем — заключается в балансировании эксплуатационных качеств шины. Первые пять миль и последние пять миль поездки изнашивают шину быстрее, чем 500 миль между ними.

Остановка, запуск и очистка шин (повороты) приводят к износу протектора и могут повлиять на равномерный износ. Итак, как разработчик шин, мы должны найти способ противостоять этим силам, чтобы сделать шину лучше. Любой может построить шину, которая проедет 500 миль по прямой… и будет хорошо изнашиваться. Но чтобы получить максимальную производительность, вы должны компенсировать силы, которые разъедают шину или заставляют ее выходить из строя из-за неравномерного износа. Это вызов.

Дизайнеры шин также сталкиваются с проблемой различного положения колес. Шины с управляемыми колесами считаются наиболее важными, поскольку они обычно выдерживают максимальные нагрузки и очень чувствительны к давлению в шинах. И они постоянно поворачиваются и чистят, и на них могут влиять проблемы с выравниванием. Вот почему так много внимания уделяется разработке шин, способных выдержать все силы, которые вступают в игру.

Шины с управляемыми колесами считаются наиболее важными, поскольку они обычно выдерживают максимальные нагрузки и очень чувствительны к давлению в шинах. И они постоянно поворачиваются и чистят, и на них могут влиять проблемы с выравниванием. Вот почему так много внимания уделяется разработке шин, способных выдержать все силы, которые вступают в игру.

Мы также наблюдаем изменения за последние 10-15 лет. В прошлом типичная ширина управляемой шины составляла 8-1/2 дюйма, а теперь — 9.дюймы. Это означает, что для распределения веса требуется больше места. А новые составы облегчили катание протектора по дороге. Наша новая управляемая шина Cooper PRO Series LHS, например, превышает стандарты сопротивления качению SmartWay на 15%. Это огромное улучшение. Мы продолжаем расширять границы возможного, чтобы повысить производительность для наших клиентов.

Коммерческие шины развиваются быстрыми темпами. Составы продолжают меняться, а миксы улучшаться. Использование нового сырья и составов позволяет нам, как разработчикам шин, повышать эксплуатационные характеристики, чтобы можно было улучшить сопротивление качению при сохранении или улучшении износа протектора и сцепления с дорогой.

Еще одним компонентом постоянного улучшения качества шин является производственный процесс. Чтобы считаться ведущим производителем шин, шины, сходящие с конвейера, должны быть однородными. И это означает, что спецификации и допуски очень жесткие. Для ведущих брендов шин, если шины не соответствуют спецификациям, они отбраковываются. А ведущие бренды, такие как Cooper, используют рентгеновские аппараты и машины для проверки однородности для проверки каждой шины, сходящей с конвейера. Производство коммерческих шин прошло долгий путь. Эти улучшения означают, что шины ведущих брендов имеют лучшую однородность, что означает более длительный и равномерный износ.

В общем, сейчас интересное время для дизайнера шин. У нас так много технологий и исследований на кончиках наших пальцев. У нас есть химики с докторской степенью, которые открывают новые способы идеального смешивания, и у нас есть новые способы разработки и тестирования наших шин для обеспечения максимальной производительности.