Краска для литья по газифицируемым моделям-О производстве литья

Содержание:

- 1 Заключительный этап подготовки газифицируемых моделей

- 2 Состав быстросохнущих красок на основе поливинилбутираля, масс . %

- 3 Состав и свойства быстросохнущих покрытий на основе смолы М101

- 4 Состав водных противопригарных красок

- 5 Нанесение краски на модели ЛГМ

Заключительный этап подготовки газифицируемых моделей

К заключительному этапу подготовки газифицируемых моделей к формовке является нанесение противопригарного покрытия на модели. К которому предъявляются определенные требования.

Вытекающие из особенностей технологии получения отливок по методу ЛГМ (литье по газифицируемым моделям). Противопригарная краска наносится на модели и должна иметь хорошую агдезия с поверхностью газифицируемых моделей моделей.

Огнеупорное покрытие или попросту говоря краска для газифицируемых моделей должна иметь высокую стойкость к истиранию, обладать хорошей газопроницаемостью.

Чтобы обеспечить достаточное качество поверхности получаемого литья. Перед нанесением краски на модели ее необходимо тщательно перемешивать в емкости, где она находится, не реже чем1 раз каждые 10 минут.

Ниже приводятся примеры составов красок для окраски моделей ЛГМ:

Состав быстросохнущих красок на основе поливинилбутираля, масс . %| Огнеупорный наполнитель | Поливинилбутираль | Гидролизный спирт | Плотность краски г/см2 | Сплав литья | |||

| Циркон | Черный графит | Кристаллический графит | Маршалит | ||||

| — | 35 | 10 | — | 2,5 | 52,5 | 1,1-1,25 | чугун |

| 60 | — | — | — | 2,5 | 37,5 | 1,7-1,85 | сталь |

| — | — | — | 50 | 2,5 | 47,5 | 1,25-1,4 | сталь |

Состав и свойства быстросохнущих покрытий на основе смолы М101

Для чугунных отливок рекомендуется применение противопригарной краски с высокой газопроницаемостью, агдезионной прочностью на основе органических термостойких смол, масс. %:

%:

Фенолформальдегидная смола 9-10

Борная кислота 0,06-0,08

Поливинилбутираль 2-3

Вспученный фильтрованный перлит 7-9

Этиловый спирт гидролизный — остальное

Для стального литья рекомендуется применение маршалита термообработанного вместо вспученного перлита.

Для получения литья из серого и высокопрочного чугуна рекомендуется применение водного покрытия на основе цирконовой огнеупорной пасты ЦП- 2, ГОСТ 10772 – 78 приведенного ниже состава, в %:

Концентрат цирконовый 50

Декстрин кислотный 15

Бентонит 15

Вода 20

Сверх 100 % в краску добавляют формалин технический, 40 г на 100 мл краски.

Также применяются огнеупорные краски повышенной газопроницаемости и прочности следующих составов:

Состав водных противопригарных красок

| Компоненты | Доля в % | |

| Для покраски кистью | Для покраски пульверизатором | |

| Водный раствор натрий карбоксиметилцеллюлоза(Na-KМЦ)концентрации 30-35 г/см3 | 38 | 55 |

| Смола СФЖ — 309 | 8 | 12 |

| Спирт гидролизный | 4 | 6 |

| Огнеупорный наполнитель | 50 | 25 |

В качестве наполнителя для получения стальных отливок используются следующие материалы: маршалит, дистен-силлиманит, цирконовый концентрат, для чугунных отливок : дистен-силлиманит, графит скрытнокристаллический 80% и кристаллический 20%, перлит вспученный. Для получения отливок цветного литья: перлит вспученный, тальк, графиткристаллический.

Для получения отливок цветного литья: перлит вспученный, тальк, графиткристаллический.

Нанесение краски на модели ЛГМ

Нанесение противопригарных красок на модели осуществляется окунанием обливкой, кистью или пульверизатором. Способ нанесения определяется исходят из сложности конструкции модели, ее габаритов, жесткости, прочности и серийности производства.

После покраски газифицируемых моделей противопригарными красками, требуется их сушка. Сушка бывает естественная, принудительная тепловая , комбинированная.

Время сушки зависит от плотности огнеупорной краски и может составлять для естественной сушки до 2,5 часов, для тепловой сушки до 10 часов в зависимости от конструкции и габаритов модели и толщины противопригарной краски, при комбинированном способе сушки от 30 минут до 1,5 часов опять же в зависимости от состава и толщины огнеупорной краски, серийности и сложности модели.

Противопригарные покрытия — Алюмосиликаты, Противопригарные краски и краски для форм

Компания «Технолюкс» вот уже более десяти лет участвует в модернизации литейных предприятий России и стран СНГ. Цель компании — внедрение передовых литейных технологий для обеспечения высококачественного литья. Именно поэтому в своем производстве компания использует алюмосиликаты — природные и синтетические силикаты, содержащиеся в составе сложных анионов атомы алюминия и кремния.

Цель компании — внедрение передовых литейных технологий для обеспечения высококачественного литья. Именно поэтому в своем производстве компания использует алюмосиликаты — природные и синтетические силикаты, содержащиеся в составе сложных анионов атомы алюминия и кремния.

Алюмосиликатный огнеупорный наполнитель с содержанием оксида используется для приготовления быстросохнущих и водных красок для стального литья, обеспечивая низкую шероховатость и высокую термостойкость покрытия. Применяя специальное термостойкое силикофосфатное связующее и данный наполнитель, значительно увеличивается трещиноустойчивость и длительность сохранения прочности покрытия при высоких температурах прогрева, что снижает вероятность брака.

Компания «Технолюкс», ориентируясь на Ваши задачи, потребности и особенности производства, всегда готова помочь в выборе правильных материалов для литейного производства.

Защитные противопригарные покрытия наносят на формы, с несколькими целями:

чтобы легко извлекать отливочный продукт из формы;

чтобы легко извлекать отливочный продукт из формы;Конечно, задача снизить вероятность пригара стержня или формы к отливке, является очень важной. Для этого используют вспомогательные материалы на разных основах, например, воде или спирте.

Краска для форм содержит склеивающие добавки и огнеупорные вещества, что позволяет увеличить прочность рабочей поверхности, а также укрепить стержень и форму, чтобы не было их осыпаемости. Также защитная функция красок помогает регулировать температуру, что важно для кристаллизации металла.

Краски для форм наносят пульверизатором или кистью. Для стержня противопригарная краска наносится в один слой, а для отливок с большей массой защитный слой распыляют в два слоя, предварительно, дав, высохнуть первому.

Компания «Технолюкс» осуществляет поставки противопригарных покрытий (краски для форм) для Вашего производства во все регионы России и страны СНГ.

Известно, что земную кору на 50% составляют алюмосиликаты, теорией строения которых занимался академик В.И. Вернадский. Учёный заметил, что при образовании природных минералов активно участвует алюминий. О близких химических функциях данного элемента и оксидов кремния высказывался также и Д.И. Менделеев, назвавший алюмосиликаты «неопределёнными соединениями». Производные сложных радикалов или же замкнутая группировка атомов кремния, алюминия и кислорода – такова структура полевых шпатов, имеющих естественное происхождение (кроме того, существуют и синтетические алюмосиликаты).

Алюмосиликаты позволяют создавать антипригарные покрытия, наносимые на литейные формы. В результате получают следующие преимущества:

- лёгкое извлечение отливочного продукта

- отсутствие налипания металла

- защиту отливки от химического взаимодействия с алюминием.

Если формовочные смеси включают в себя алюмосиликаты, это положительно влияет на качество отливок (число дефектов при такой технологии значительно снижается).

|

Применение к металлам |

Жидкая основа |

Наименование |

Состав и применение |

Упаковка |

Вес |

|

Чугун |

Вода |

HYDROLAC AL 90 |

Огнеупорн. пигмены и алюмосиликаты |

бочка |

25 кг |

|

BLACKING NCR PWD |

Графит ХТС и ковши и литники |

бочка |

25 кг |

||

|

FOUNDRYLAC ZIRC. |

Цирконий |

бочка |

250 кг |

||

|

HYDRO COVER 28S CONC |

Алюмо силикаты |

бочка |

25 кг |

||

|

HYDRO COVER 22\Z WH |

Алюмо силикаты высоко конц |

бочка |

30 кг |

||

|

FOUNDRYLAC ZIRC. |

Цирконий |

бочка |

30 кг |

||

|

Спирт |

CASTING COVER 2001 |

Алюмо силикаты |

бочка |

25 кг |

|

|

FOUNDRYLAC NORGRAF TFE 44 TX |

Графтит |

бочка |

25 кг |

||

|

FOUNDRYLAC ZIRC. |

Цирконий |

бочка |

30 кг |

||

|

FOUNDRYLAC SPEC. 50/50 MK P.U. 75 |

Цирконий, графит |

бочка |

25 кг |

||

|

FOUNDRYLAC ALB MH/90 TX |

На кер пигм своб от силик цирк и алюм |

бочка |

25 кг |

||

|

CASTING COVER CKR |

|

бочка |

25 кг |

||

|

FOUNDRYLAC SUPER GRAFITE VR3V P. |

Графтит специально для ПГС |

бочка |

25 кг |

||

|

Сталь |

Вода |

HYDROLAC AL 90 |

Без циркония |

бочка |

25 кг |

|

FOUNDRYLAC ZIRC.ST 04 |

Цирконий |

бочка |

30 кг |

||

|

FOUNDRYLAC ZIRC. |

Цирконий |

бочка |

250 кг |

||

Спирт |

FOUNDRYLAC ALB MH/90 TX |

На кер пигм своб от силик цирк и алюм |

бочка |

25 кг |

|

|

FOUNDRYLAC ZIRC. MH 100 TX |

Цирконий |

бочка |

30 кг |

||

|

FOUNDRYLAC MGT/128 TX |

Магнезит Только Маргановистые стали |

бочка |

25 кг |

||

|

Алюминий |

Спирт |

CASTING COVER 2001 |

Алюмо силикаты |

бочка |

25 кг |

|

FOUNDRYLAC NORGRAF TFE 44 TX |

графтит |

бочка |

25 кг |

||

|

Вода |

|||||

|

Медь |

Спирт |

CASTING COVER 2001 |

Алюмо силикаты |

бочка |

25 кг |

|

Спирт |

FOUNDRYLAC NORGRAF TFE 44 TX |

графтит |

бочка |

25 кг |

|

|

Вода |

|||||

|

Вода |

|||||

|

Центробежные машины и кокиль |

Вода |

WHITE GRIP 2005 |

Сталь и другие металлы |

бочка |

25 кг |

|

Кокиль |

Вода |

WHITE GRIP RS 7 HYDRO |

Кокиль |

бочка |

25 кг |

|

Порошок |

WHITE GRIP RS 7 PWD |

Кокиль |

бочка |

25 кг |

Виды гель-красок.

Для чего нужна гель-краска и как её можно использовать

Для чего нужна гель-краска и как её можно использовать15:46, 4 жовтня 2019 р.

Жіночий розділ

Ноготь успешно наращён, гель-лак нанесён идеально и, казалось бы, всё самое сложное, ответственное для мастера уже позади и можно выдохнуть. Но это не так, ведь остаётся работа, которая напрямую будет влиять на внешний вид ногтей – дизайн. Не смотря на всё разнообразие материалов, в том числе и очень простых в использовании, проблемы возникают довольно часто. Нейл-мастера, отдающие предпочтение живому рисунку, всегда находятся в поисках лучшего материала для творчества, а индустрия им отвечает большим разнообразием гель-красок.

Что из себя представляет гель-краска

Гель-краска – это густой и вязкий состав с плотной пигментацией, который используется с целью декорирования ногтевой пластины. Из названия становится очевидно, что основа материала – гель, то есть он требует полимеризации в УФ-лампе. В основных параметрах краски и кроются её достоинства:

Из названия становится очевидно, что основа материала – гель, то есть он требует полимеризации в УФ-лампе. В основных параметрах краски и кроются её достоинства:

- высокая пигментированность, благодаря которой материал даёт насыщенный и плотный цвет уже с одного тонкого слоя;

- густая консистенция позволяет гель-краске не расплываться при нанесении;

- экономный расход – плюс, который вытекает из двух предыдущих параметров состава.

Материал создавался специально для дизайна, поэтому рисунки получаются чёткими и насыщенными. Стоимость напрямую зависит от бренда. Отлично зарекомендовали себя гель-краски Canni, как разумное сочетание качества и доступной стоимости.

Гель-краска для тонких линий

Плотность и вязкость, которой не обладает обычный гель-лак, не даёт средству растекаться по ногтевой пластине, поэтому гель-краска – лучший выбор для тонких линий. Для создания ажурного дизайна потребуются тонкие кисти с разной длиной ворса: короткими можно прорисовывать мелкие элементы, а длинными красиво получаются линии. Последовательность в работе не подразумевает никаких сложностей:

Для создания ажурного дизайна потребуются тонкие кисти с разной длиной ворса: короткими можно прорисовывать мелкие элементы, а длинными красиво получаются линии. Последовательность в работе не подразумевает никаких сложностей:

- Ноготь подготовить для дизайна – нарастить или нанести 2 слоя гель-лака, липкий слой снять.

- Баночку с нужной краской открыть и набрать небольшое количество на кисть.

- Простой рисунок можно нанести сразу и целиком просушить в лампе 30 секунд — 2 минуты (в зависимости от производителя и типа лампы), а при создании сложного многоцветного дизайна лучше просушивать каждую его часть.

- При необходимости рисунок покрывается топом (если он плоский).

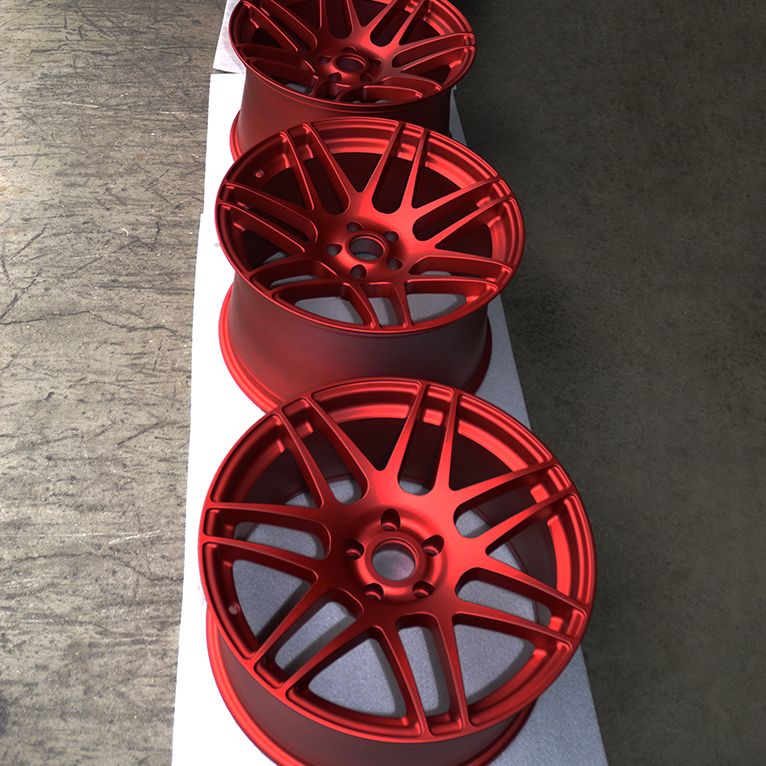

Гель краска для литья

Литьё – техника, которая подразумевает создание на ногтях узоров, имитирующих литьё металлом. Для этого требуется лишь основа, в качестве которой удачно может использоваться гель-краска, и переводная фольга. Важный момент – для данного дизайна необходимо, чтобы краска имела липкий слой, в противном случае ничего не получится. Сам процесс создания эффективного маникюра прост и понятен для знающего мастера:

Важный момент – для данного дизайна необходимо, чтобы краска имела липкий слой, в противном случае ничего не получится. Сам процесс создания эффективного маникюра прост и понятен для знающего мастера:

- Ноготь необходимо подготовить к дизайну, нарастив или прокрасив его гель-лаком.

- Далее с помощью чёрной гель-краски для литья (именно такая основа используется чаще всего для создания плотного металлического цвета) создаётся желаемый узор и просушивается в лампе.

- Теперь самый ответственный момент – на липкий слой краски накладывается переводная фольга и отрывными движениями двигается по рисунку.

- Когда нужная степень заполнения будет достигнута, можно покрыть ноготь топом и запечатать в лампе.

Объёмная гель-краска

Объёмная гель-краска у многих производителей называется гель-пастой, ведь именно так наиболее точно отражается её структура. Это тот же плотно пигментированный материал на основе геля, но он имеет ещё более густую консистенцию, что позволяет создавать на ногтях объёмные элементы, которые не будут растекаться в момент работы. Именно с гель-пастой можно выполнять модный вязаный рисунок или 3-D капли. Для работы требуется плоская или конусная кисть, а сам процесс ничем не отличается от стандартного нанесения гель-краски на ногти.

Именно с гель-пастой можно выполнять модный вязаный рисунок или 3-D капли. Для работы требуется плоская или конусная кисть, а сам процесс ничем не отличается от стандартного нанесения гель-краски на ногти.

Гель-краска и цветной гель — что лучше для дизайна ногтей?

Когда начинается разговор о том, что гель-краска – это материал на основе геля, закономерно возникает вопрос – а почему бы просто не использовать цветной гель? Тут стоит понимать, что назначение у них разное и результат от использования тоже:

- Цветной гель – это прозрачный материал с добавлением пигмента. Его плотность такова, что возможно оседание частиц цвета внизу баночки, поэтому требуется обязательное перемешивание перед использованием. Гель-краска, в свою очередь, настолько мощно пигментирована, что цвет остаётся равномерным и без дополнительных манипуляций.

- Гель применяется для создания основы ногтя, с его помощью делают подложку под аквариум, ложе под французский маникюр (камуфлирующие составы).

Краска же предназначается исключительно для дизайна. Теоретически нарастить ею ноготь можно, но из-за большого количества цветного пигмента покрытие не будет крепким, а стоимость таких ногтей выйдет очень высокой. Однако разумного в таком подходе мало – лучше применять материалы исключительно по назначению и для цветного покрытия пластины взять обычный гель-лак.

Краска же предназначается исключительно для дизайна. Теоретически нарастить ею ноготь можно, но из-за большого количества цветного пигмента покрытие не будет крепким, а стоимость таких ногтей выйдет очень высокой. Однако разумного в таком подходе мало – лучше применять материалы исключительно по назначению и для цветного покрытия пластины взять обычный гель-лак. - Цветной гель в рамках дизайна не даст насыщенного цвета и будет растекаться по пластине, чего нельзя сказать о краске.

Гель краска и цветной гель – материалы похожие, в том числе и названиями, но суть у них разная, поэтому и нельзя сказать, что какой-то из них лучше.

Гель-краска однозначно нужна в арсенале любого нейл-мастера, который хочет творить без ограничений. Выгоднее всего гель-краску можно найти в интернет-магазинах. Например, в ShellNail во все заказы кладут подарок.

| Услуги и цены | |||

Посмотреть крайний срок заказа на День матери, День отца или Рождество . | |||

| Мы используем следующие способы доставки. Пожалуйста, используйте его в качестве руководства. Наше отключение — 11:00 каждый день. | |||

| Способ доставки | Ожидаемое время доставки** | Общая стоимость* | |

| Стандартная доставка по Великобритании0007 | 4 days | From £1.95 | |

| | | От 1,95 фунта стерлингов (обычно 7,95 фунта стерлингов за детские гипсовые наборы) | |

| Европа | 9-7 днейFrom £4.95 | ||

| Europe Tracked & Signed | 3-7 days We cannot guarantee delivery in time for Xmas | От 13,95 фунтов стерлингов | |

| Другой (Мы не отправляем за пределы ЕС) | Позвоните +44 (0)207 482 5552 или напишите нам по адресу: tam@everlastingcastings. co . co . | ||

| * Зависит от веса и местоположения. Удаленность определяется ценовыми зонами Parcel Force UK. Удаленные почтовые индексы: IV, HS, KA27-28, KW, PA20-49, PA60-78, Ph27-26, Ph40-44, Ph59-50, ZE, BT, IM. , TR21-25 | |||

| ** Сроки доставки указаны в рабочих днях и зависят от пункта назначения. Доступность услуги может измениться в кратчайшие сроки в связи с текущими событиями. Доставка осуществляется с понедельника по пятницу, кроме государственных и праздничных дней. Если вам нужен товар на субботу, мы можем отправить его для вас специальной доставкой, но вы должны позвонить нам, чтобы договориться и оплатить дополнительно. | |||

| Обратите внимание, : Большинство наборов для литья Baby (8 гипсов) с каркасом весят более 3 кг. | |||

| Что будет, если я пропущу курьерскую доставку? Должен быть кто-то, кто распишется за курьерскую доставку по указанному адресу доставки. | |||

| Что произойдет, если мой товар будет поврежден? Подписываясь за свои товары, вы соглашаетесь с тем, что они доставлены в целости и сохранности. | |||

| Что произойдет, если моя посылка задерживается? Если вы оплатили двухдневную экспресс-доставку, но получили товар в течение стандартного срока доставки в 4 дня, мы вернем вам разницу между стоимостью экспресс-доставки и стандартной доставкой (обычно 2 фунта стерлингов) — за исключением случаев задержки. происходит по независящим от нас обстоятельствам Неправильная сортировка посылки, плохая погода, забастовка, задержка доставки к Рождеству, неправильный почтовый индекс или неполный адрес и т. д. | |||

| Что произойдет, если моя вещь потеряется? Lost Royal Mail/Международный стандарт: Если товар, отправленный Royal Mail (не курьером), не прибудет, нам нужно будет подождать 15 рабочих дней (с установленной даты доставки) для британских посылок 1-го класса, 20 рабочих дней. Курьерские отправления: Курьерские посылки редко пропадают, так как это полностью отслеживаемая служба! В одном случае, когда что-то пропало, мы остановили доставку этой партии и отправили замену в течение 2 дней. Если вы сообщите нам неправильный адрес/почтовый индекс или недостающие части адреса, и посылка будет задержана или пропадет, Everlasting Castings не будет нести ответственность. | |||

Покраска литого алюминия — Финишная обработка для алюминиевого литья

Сегодня мы обсудим один из наиболее часто используемых методов отделки поверхности литых алюминиевых деталей — покраску литого алюминия. Обработка поверхности – неотъемлемая часть процесса. Примените эти знания в своем следующем проекте и выберите правильный цвет, тип, металл и производителя для вашей компании, чтобы сделать устойчивый и успешный бизнес.

Sunrise Metal предлагает универсальное решение для проектов по литью алюминия под давлением от начала до конца. Мы также предлагаем различные услуги окончательной обработки поверхности для наших клиентов. Не стесняйтесь обращаться к нам по любым вопросам, которые у вас есть относительно покраски литого алюминия. Мы будем более чем рады дать вам ответы.

Мы также предлагаем различные услуги окончательной обработки поверхности для наших клиентов. Не стесняйтесь обращаться к нам по любым вопросам, которые у вас есть относительно покраски литого алюминия. Мы будем более чем рады дать вам ответы.

Получить предложениеПолучить бесплатную консультацию

Зачем делать покраску литого алюминия?

Как и многие другие металлы, алюминий со временем может окисляться и подвергаться коррозии. Хотя алюминий обеспечивает лучшую устойчивость к коррозии, он все же не является полностью коррозионностойким металлом.

Качественная обработка поверхности может стать отличным способом повысить коррозионную стойкость этого металла. Алюминиевые детали обычно имеют длительный срок службы и могут использоваться годами. Тем не менее, обработка поверхности необходима, чтобы избежать коррозии. Когда вы применяете чистовую обработку поверхности, ваши детали становятся более устойчивыми к коррозии и могут работать лучше.

Окраска — отличный выбор для отделки поверхности. Помимо того, что ваши детали становятся более устойчивыми к коррозии и хорошо работают, еще одна причина этого заключается в повышении привлекательности или внешнего вида ваших деталей.

Если ваши детали предназначены для использования внутри машины и не будут видны снаружи, возможно, вы не захотите использовать эту отделку поверхности. Но если ваши детали будут видны снаружи и должны выглядеть привлекательно, покраска — лучший вариант для вас.

Процесс окраски литого алюминия

Теперь давайте посмотрим, как мы выполняем покраску ваших деталей. Процесс довольно прост; однако требуется много тяжелой работы, чтобы правильно покрасить металл и обеспечить высокое качество конечного продукта.

Вот пошаговый процесс, который мы используем:

Очистка поверхности Это самый важный этап процесса. Не очистив поверхность детали, мы не сможем нанести на нее какую-либо отделку. Так как это может негативно повлиять, и нам нужно будет повторить процесс еще раз на тех же частях.

Так как это может негативно повлиять, и нам нужно будет повторить процесс еще раз на тех же частях.

Часто алюминиевые детали проходят строгие процессы, такие как литье под давлением, фрезерование или механическая обработка. Эти процессы формируют алюминиевую деталь в соответствии с требованиями; однако после процесса их необходимо тщательно очистить.

Для деталей, отлитых под давлением, необходимо сделать поверхность и края более гладкими перед нанесением краски.

А для обработанных деталей очистка еще более необходима, поскольку она включает использование смазочных материалов или масел для ускорения обработки. Эти жидкости и стружку, извлеченные из заготовки, необходимо удалить перед процессом чистовой обработки.

Здесь, в Sunrise Metal, мы используем автоматизированные машины для очистки деталей, чтобы подготовить их к чистовой обработке поверхности. Различные типы автоматических или ручных методов могут использоваться с различными видами химикатов для очистки. Тем не менее, вы должны убедиться, что детали очень чистые и не содержат каких-либо примесей.

Тем не менее, вы должны убедиться, что детали очень чистые и не содержат каких-либо примесей.

Нанесение грунтовки

Грунтовка обеспечивает лучшее сцепление краски с плоской поверхностью, такой как алюминий. Если наносить краску прямо на металл без использования грунтовки. Слой краски может не прилипнуть к металлу и вскоре отслоиться.

Праймер предотвращает это. Кроме того, он также повышает коррозионную стойкость и предотвращает окисление металла.

Для достижения наилучших результатов лучше использовать грунтовки, специально разработанные для алюминиевых металлов. Кроме того, нам нужно применить его, как только чистка и стирка закончились.

Праймеры можно наносить разными способами, например, кистью, валиком или распылением. Здесь, в Sunrise Metal, мы используем автоматические роботизированные ручные распылители для эффективного нанесения грунтовки.

Получить предложениеПолучить бесплатную консультацию

Покраска алюминиевых отливок

Как и грунтовка, детали можно окрашивать разными способами. Но и здесь использование автоматических пистолетов-распылителей является лучшим вариантом для лучшего результата.

Но и здесь использование автоматических пистолетов-распылителей является лучшим вариантом для лучшего результата.

На этом этапе вам необходимо выбрать желаемый цвет и виды и дать производителю четкие инструкции. Если вы не уверены в типах цветов, вы можете обратиться за советом к своим производителям, так как выбрать может быть сложно.

В зависимости от требований производители наносят на поверхность несколько слоев краски. Однако рекомендуется нанесение как минимум двух-трех слоев.

Высушите и нанесите герметик

После завершения окраски необходимо, чтобы детали полностью высохли. До этого не рекомендуется ничего трогать или наносить, так как это может нарушить новый слой живописи.

Когда она полностью высохнет, производители наносят на краску герметик. Это позволяет ему быть более блестящим и гладким и делает краску более стойкой на алюминиевой поверхности.

Можно ли распылять краску на алюминий с порошковым покрытием?

Прежде чем мы перейдем к более подробной информации, давайте проясним, что такое алюминий с порошковым покрытием.

Порошковое покрытие – еще один очень популярный метод отделки поверхности. При порошковой покраске вместо жидкой краски в качестве отделки поверхности используется специализированный порошок.

Как правило, порошковая окраска представляет собой самостоятельную отделку, и вам не нужно наносить поверх нее другой тип покрытия. Однако, когда порошковое покрытие повреждено или имеет сколы, его необходимо перекрасить.

Причина в том, что при повреждении или сколах цвет быстро тускнеет. Но, к счастью, производители могут перекрасить порошковое покрытие вместо того, чтобы отслаивать покрытие и делать это снова.

Процесс покраски остается таким же, как мы обсуждали выше. Однако процесс очистки стал более строгим, чем раньше, потому что вы не хотите никаких сбоев или потоков в окончательной версии.

Производителям приходилось шлифовать поверхность с покрытием, очищать и тщательно промывать перед нанесением грунтовки или краски на детали.

Шлифовка необходима потому, что поверхность будет очень гладкой или скользкой. Шлифовка повысит адгезию и обеспечит хорошее прилипание краски.

Кроме того, можно полностью снять покрытие и промыть его перед нанесением краски непосредственно на алюминий. Но это тоже много работы и времени.

Типы цветов

Выбрать лучший цвет для ваших деталей может быть легко, но выбор правильного типа краски важнее для вашего проекта, поскольку вы не хотите выбирать краску, которая доступна прямо сейчас и пожалеете потом. Вам нужно найти и применить лучшую краску, которая соответствует вашим потребностям и сочетается с вашими деталями.

Существует два основных типа красок, используемых для окраски литого алюминия: краска на водной основе и краска на масляной основе. Если вы новичок в этом, вы можете подумать, что к чему, верно?

Ключевое отличие

Одним из основных ингредиентов всех красок являются жидкие компоненты, которые испаряются по мере высыхания краски. Жидкости могут быть маслом или водой. Масляная краска содержит минеральный скипидар, а другая в основном состоит из воды.

Сравнение

Если вы беспокоитесь о том, какой тип краски выбрать для проекта, приведенное ниже сравнение может помочь.

ЛОС По сравнению с красками на водной основе, масляные краски выделяют в воздух намного больше ЛОС. ЛОС также вредны для окружающей среды и здоровья человека. Если место, где это происходит, имеет низкую систему вентиляции и притока воздуха, это может вызвать головную боль, тошноту и другие проблемы у людей, находящихся поблизости.

С другой стороны, краски на водной основе содержат воду в качестве основного ингредиента, поэтому они выделяют очень мало летучих органических соединений, что делает их отличным выбором для окружающей среды и людей.

Глянцевый уровень

Если вы ищете глянцевую краску с длительным сроком службы, лучшим вариантом для вас может быть краска на водной основе. Поскольку масляная краска изначально может достигать более высокого уровня глянца, со временем она тускнеет.

Прочность

Краска на масляной основе обладает отличной износостойкостью. Однако из-за того, что они очень сильно сохнут, со временем кажется, что они трескаются или отслаиваются от поверхности. А поскольку краска на водной основе обладает большей гибкостью и мягче при высыхании, у нее нет этой проблемы.

Теперь, благодаря технологическим достижениям, краски на водной основе также устойчивы к износу, почти как другие.

Применение

Краски на водной основе устойчивы к ультрафиолетовому излучению и подвержены атмосферным воздействиям, что обеспечивает более длительный срок службы и лучшую применимость этой краски. Если вы используете литые алюминиевые детали для автомобилей, судов или других наружных работ, вам нужно использовать краску на водной основе.

Если вы используете литые алюминиевые детали для автомобилей, судов или других наружных работ, вам нужно использовать краску на водной основе.

Узнать стоимостьПолучить бесплатную консультацию

Преимущества покраски

Если вы никогда раньше этим не занимались, вы можете спросить, в чем польза от покраски. Что ж, посмотрим.

Внешний вид является одним из ключевых факторов при использовании металла в заметных целях. Например, если ваша алюминиевая деталь предназначена для автомобиля и ее видно снаружи, вы хотели бы, чтобы она была более привлекательной.

Покраска гарантирует, что вы получите желаемый цвет, а ваша деталь будет хорошо выглядеть снаружи.

- Увеличенная продолжительность жизни

Если вы сравните срок службы двух литых алюминиевых деталей, один из которых красится раз в пару месяцев, а другой не красился годами, вы увидите огромную разницу в сроке службы этих двух предметов. .

.

Алюминий в целом имеет большой срок службы. Но качественная отделка повысит качество и сделает его более устойчивым к атмосферным воздействиям, коррозии и окислению, что еще больше увеличит общий срок службы.

Ржавчина и коррозия — враги любого металла. Если не относиться к металлу с умом, на него повлияют те. К счастью, покраска предотвращает повреждение алюминия.

Если вы покрасите алюминиевые машины или детали, вы увидите увеличение производительности. Как мы упоминали выше, алюминий может подвергаться коррозии или окислению, как и любой другой металл, и когда это происходит, это снижает производительность ваших деталей.

Например, если ваш металлический двигатель заржавеет, его производительность будет ниже, чем у окрашенной и исправной машины.

- Улучшенная отделка

Доступно множество вариантов отделки. Основываясь на требованиях и типах деталей, вы должны выбрать правильный вариант для своего проекта.

Медицинская, аэрокосмическая, автомобильная и другие отрасли промышленности нуждаются в очень гладких и прочных деталях. Живопись может дать именно это.

- Меньше отходов

Стратегия HVLP/большого объема при низком давлении позволяет производителям завершать отделку с минимальными отходами или вообще без них. Этот идеальный метод гарантирует, что мы закончим покраску с минимальными затратами для клиентов и меньшим количеством сырья.

- Эффективность

Если ваши детали большие и занимают много места, лучшим вариантом для вас может быть окраска. Потому что при любом другом методе вам потребуется больше времени для окончательной обработки, в зависимости от размера и объема вашей детали.

Тем не менее, процесс покраски выполняется быстро, поскольку мы используем нашу роботизированную технологию распыления, чтобы ускорить процесс и сократить время выполнения заказа для наших клиентов.

Покраска алюминиевой мебели для террасы

Помимо промышленных деталей, покраска также имеет дополнительные применения в нашей повседневной жизни. Например, алюминиевая садовая мебель является широко используемым продуктом, который часто требует перекраски.

Люди любят их за четкий внешний вид, выдающуюся прочность, малый вес и комфорт. Среди металлической мебельной промышленности алюминиевая мебель для патио на сегодняшний день является самой любимой среди покупателей.

Раз в год или пару лет вам захочется перекрасить мебель, чтобы она снова стала новой и блестящей. Потому что, как вы знаете, алюминий не полностью устойчив к коррозии или ржавчине.

Покрасить это несложно. Все, что вам нужно сделать, это следовать процессу рисования шаг за шагом, как описано выше. Процесс покраски любых алюминиевых деталей или мебели остается прежним.

Однако есть одна вещь, с которой вам нужно быть осторожным. Вы не можете использовать одну и ту же краску для всех видов алюминиевых металлов. Как правило, вы найдете краску, предназначенную для металлов, предназначенную для использования внутри помещений.

Вы не можете использовать одну и ту же краску для всех видов алюминиевых металлов. Как правило, вы найдете краску, предназначенную для металлов, предназначенную для использования внутри помещений.

Для изделий, используемых на открытом воздухе, таких как садовые стулья, парковые скамейки, вам необходимо приобрести краску, специально изготовленную и маркированную для металлов, предназначенных для использования вне помещений.

Как улучшить окраску или избежать дефектов окраски?

Производители часто прилагают больше усилий к производству деталей, чем к этому процессу. Однако без надлежащей обработки поверхности деталь может стать менее полезной. Если вы используете эти детали для критически важных приложений, таких как морская, аэрокосмическая или медицинская промышленность, вы не можете рисковать.

Вы должны убедиться, что ваши детали изготовлены качественно, а отделка на должном уровне. Чтобы убедиться в этом, вам нужно выбрать правильного производителя, способного удовлетворить ваши требования.

Существуют определенные факторы, с которыми производители должны быть очень осторожны, чтобы избежать любых нежелательных ситуаций.

Одним из них может быть отказ от любого этапа процесса покраски, особенно очистки. Если поверхность не полностью очищена, отделка не будет соответствовать вашим ожиданиям. Краска вскоре отслоится или отколется, или на поверхности могут появиться пузыри.

Если ваши детали уже имеют отделку, и вам необходимо нанести краску поверх последней отделки, ваши производители должны хорошо отшлифовать заготовку, чтобы сделать ее менее гладкой и повысить адгезию.

Следующее, о чем должны помнить ваши производители, это то, что они должны наносить грунтовку на заготовку, как только она будет очищена и вымыта. Потому что промедление с нанесением грунтовки может привести к окислению металлического алюминия.

И последнее, о чем следует напомнить им, это выбрать наилучшие доступные типы краски, подходящие для конкретной детали.

Как избежать дефектов при обработке поверхности литья под давлением: покраска и лакировка

В этом посте мы собираемся проанализировать некоторые поверхностные дефекты литья под давлением связанные с ошибками в процессе окраски изделий из цинкового литья под давлением.

Когда продукту требуется высокое эстетическое воздействие, окраска часто является лучшим выбором благодаря своей универсальности: она не только предлагает широкий выбор цветов, но и определяет конечную текстуру продукта. Различные процессы окраски позволяют получить матовую текстуру, блестящую текстуру и даже металлическую текстуру по более низкой цене, чем оцинковка. Кроме того, окрашенные изделия приобретают дополнительную стойкость поверхности благодаря дополнительным слоям и пассивирующей обработке перед нанесением покрытия.

Однако, как и в любом промышленном процессе, существует множество факторов, которые могут поставить под угрозу конечный результат. При работе с литьем под давлением некоторые ошибки встречаются чаще, чем другие. Например:

- Вариант оттенка

- Шипение

- Блистеры

- Деформация

- Пилинг

- Отсутствие краски

- Питтинг

- Тонкий или дефицитный слой

- Апельсиновая корка

Теперь мы собираемся описать эти дефекты, а также их причины и способы их предотвращения.

Изменение оттенка

Изменение оттенка может повлиять на один компонент, который может иметь разные цвета в некоторых областях или более темные оттенки, но они также могут повлиять на разные партии одного и того же продукта, так что первая партия будет быть другого оттенка, чем следующие.

Такое обесцвечивание может быть вызвано просроченным или плохо хранившимся порошком, испарениями, почернившими некоторые части продукта, колебаниями температуры или времени выпекания между партиями.

Во время покраски детали нагреваются для облегчения нанесения порошковой краски и могут подвергаться воздействию УФА-лучей или снова нагреваться, в зависимости от обработки и требуемой отделки. По этой причине очень важно, чтобы время и температура, установленные для первой партии, были точно такими же, как и для следующих партий, и чтобы они не менялись в процессе производства. Кроме того, контроль температуры следует осуществлять с помощью тщательно откалиброванных пирометров.

Шипение

Шипение выглядит как маленькие пузырьки, очень похожие на волдыри, но меньшего размера. Обычно они располагаются группами, иногда пузырьки могут иметь центральное отверстие. В большинстве случаев они вызваны водой или растворителями, попавшими в поры на поверхности детали и выделившимися после нагревания.

Этих ловушек можно избежать, тщательно очистив и высушив компоненты, например, предварительно нагрев их до 100°C или используя для сушки теплый воздух вместо пара.

Блистер

Пузыри выглядят как пузырьки, прилипшие к металлической поверхности, обычно не более 8 мм. Как правило, вздутия не являются собственно дефектом окраски, а являются дефектами литья под давлением , вызванными наличием воздушных ловушек и пористостью под поверхностью, возникшей после нагрева детали.

Чтобы избежать этой проблемы, можно улучшить распределение пористости в отливке с помощью моделирования и протестировать каждый компонент, предварительно нагрев его перед переходом к этапу окраски. В качестве альтернативы можно сократить время выпекания и использовать самую низкую температуру, чтобы избежать образования пузырей.

В качестве альтернативы можно сократить время выпекания и использовать самую низкую температуру, чтобы избежать образования пузырей.

Деформация

Этот вид дефекта встречается реже, чем предыдущий, но все же важно знать, как его идентифицировать: он возникает, когда деталь не выдерживает нагревания и расползается после обжига, или когда опоры для покраски прилагают чрезмерную силу к детали, деформируя ее. Это может быть вызвано дефектами в процессе литья под давлением или плохой конструкцией.

Во избежание этой проблемы рекомендуется не использовать высокие температуры и проверять положение на подвесах и прочность опор. В некоторых случаях может возникнуть необходимость изменить дизайн продукта: было бы целесообразно запросить предложения у надежного поставщика, чтобы убедиться, что дизайн подходит для выбранных промышленных процессов. Это может показаться простым советом, но он может предотвратить дальнейшие осложнения и улучшить общую функциональность компонента.

Отслаивание

Отслаивание – это участки, на которых лакокрасочное покрытие нанесено неравномерно или легко удаляется. Обычно это происходит из-за загрязнения поверхности маслами, жирами, оксидами, порошками, а также отпечатками пальцев. Это легко предотвратимая проблема: тщательной очистки и использования перчаток для манипуляций с каждым компонентом должно быть достаточно, чтобы предотвратить образование этого дефекта.

Отсутствие краски

Этот дефект типичен для электростатической порошковой окраски: при использовании этого метода между наконечником окрасочного пистолета и деталью создается электрическое поле. Обычно это помогает порошковой краске равномерно прилипать к поверхности, но когда на поверхности компонента есть гнезда, полости или каналы, может образоваться клетка Фарадея, которая направит электрическое поле к зонам с низким удельным сопротивлением, таким как края каналов, волочащиеся по порошку. частицы краски. В результате на границах дупла будут скопления краски, а на внутренней поверхности ее недостаток.

частицы краски. В результате на границах дупла будут скопления краски, а на внутренней поверхности ее недостаток.

Чтобы избежать подобных ситуаций и убедиться, что лак может попасть внутрь полостей, рекомендуется уменьшить напряжение окрасочного пистолета: как следствие, уменьшится напряженность электрического поля вблизи поверхности детали, улучшив скорость проникновения частиц через клетка Фарадея за счет ослабления силы, притягивающей частицы к границам полостей.

При проектировании детали, предназначенной для электростатической порошковой окраски, рекомендуется избегать глубоких впадин и крутых изгибов, чтобы предотвратить эффект клетки Фарадея.

Точечная коррозия

Точечная коррозия выглядит как мелкие гранулы под лакокрасочным покрытием. Они обычно появляются группами и вызваны наличием пыли на компоненте. Чтобы избежать их образования, необходимо обеспечить тщательную очистку как рабочей среды, так и компонентов, даже на этапах хранения, очищая их электростатической тканью или сжатым воздухом.

Тонкий или дефицитный слой

Выражение определяет те зоны, в которых лакокрасочное покрытие прозрачно или неадекватно, которые обычно расположены вблизи краев детали. Они могут быть вызваны недостаточным количеством, связанным с низкой дозировкой порошка, или неправильными параметрами распыления, не подходящими для формы детали.

Кроме того, возможны проблемы с заземлением, вызывающие помехи электрического поля, препятствующие правильному процессу приклеивания. Во всех этих случаях решение заключается в контроле и корректировке параметров процесса и дефектов.

Апельсиновая корка

Как следует из названия, этот дефект делает поверхность окрашенного компонента похожей на апельсиновую корку: вместо того, чтобы быть полированной и гладкой, на ней появляются небольшие выпуклости, которые делают ее шероховатой на ощупь. Это дефект, вызванный чрезмерной толщиной слоев краски: для его предотвращения необходимо проверить правильность работы форсунок и их расположение, а также изменить настройки системы для распыления более тонкого слоя.

PWD/WTX

PWD/WTX ST 04

ST 04 MH 100 TX

MH 100 TX  U. 25 E

U. 25 E PWD/WTX

PWD/WTX

Parcel Force не оставит посылку в «безопасном» месте, но вы можете легко изменить свой часовой интервал доставки с помощью текстового сообщения или электронной почты.

Parcel Force не оставит посылку в «безопасном» месте, но вы можете легко изменить свой часовой интервал доставки с помощью текстового сообщения или электронной почты.  В случае отсутствия карта останется, но только там, где адрес не имеет общего входа/домофона. В карточке будет указано, что нужно сделать, чтобы ваш товар был доставлен повторно. Если карту нельзя оставить по адресу доставки, ваш товар останется на вашем местном складе, и нам нужно будет связаться с вами, чтобы узнать, когда доставить повторно.

В случае отсутствия карта останется, но только там, где адрес не имеет общего входа/домофона. В карточке будет указано, что нужно сделать, чтобы ваш товар был доставлен повторно. Если карту нельзя оставить по адресу доставки, ваш товар останется на вашем местном складе, и нам нужно будет связаться с вами, чтобы узнать, когда доставить повторно.  Вы должны, однако, уведомить нас о любых повреждениях до 14:00 следующего дня , чтобы мы могли потребовать от курьера и заставить их оплатить замену. Мы требуем, чтобы вы сфотографировали поврежденный товар и упаковку и отправили ее нам по электронной почте. Обычно мы организуем, чтобы поврежденный товар был собран у вас и возвращен нам, после чего мы можем отправить замену.

Вы должны, однако, уведомить нас о любых повреждениях до 14:00 следующего дня , чтобы мы могли потребовать от курьера и заставить их оплатить замену. Мы требуем, чтобы вы сфотографировали поврежденный товар и упаковку и отправили ее нам по электронной почте. Обычно мы организуем, чтобы поврежденный товар был собран у вас и возвращен нам, после чего мы можем отправить замену. дней (с даты доставки) для европейских посылок и 25 рабочих дней (с даты доставки) для остального мира, прежде чем Royal Mail согласится, что это потеряно, а не просто задержано. Затем мы отправим претензию в Royal Mail. Часть процесса может заключаться в том, что Royal Mail свяжется с вами, чтобы подтвердить, что вы не получили посылку. Мы можем вернуть вам деньги только после того, как наша претензия с Royal Mail будет урегулирована. (Из многолетнего опыта посылки обычно приходят вовремя). Авиапочта не является отслеживаемой услугой, но вы можете доплатить 6 фунтов стерлингов за посылку с отслеживанием и подписью, которая отслеживается.

дней (с даты доставки) для европейских посылок и 25 рабочих дней (с даты доставки) для остального мира, прежде чем Royal Mail согласится, что это потеряно, а не просто задержано. Затем мы отправим претензию в Royal Mail. Часть процесса может заключаться в том, что Royal Mail свяжется с вами, чтобы подтвердить, что вы не получили посылку. Мы можем вернуть вам деньги только после того, как наша претензия с Royal Mail будет урегулирована. (Из многолетнего опыта посылки обычно приходят вовремя). Авиапочта не является отслеживаемой услугой, но вы можете доплатить 6 фунтов стерлингов за посылку с отслеживанием и подписью, которая отслеживается. Алфавитные буквы в почтовом индексе должны быть в верхнем регистре, так как это формат, требуемый всеми нашими курьерами. У нас есть адрес отправителя на каждой посылке, поэтому посылка, скорее всего, вернется к нам, а не исчезнет! Пожалуйста, убедитесь, что если адрес доставки отличается от адреса счета-фактуры/зарегистрированной банковской карты, который вы фактически заполнили в полях адреса доставки при оформлении заказа.

Алфавитные буквы в почтовом индексе должны быть в верхнем регистре, так как это формат, требуемый всеми нашими курьерами. У нас есть адрес отправителя на каждой посылке, поэтому посылка, скорее всего, вернется к нам, а не исчезнет! Пожалуйста, убедитесь, что если адрес доставки отличается от адреса счета-фактуры/зарегистрированной банковской карты, который вы фактически заполнили в полях адреса доставки при оформлении заказа.